| Похожие рефераты | Скачать .docx |

Курсовая работа: Проектирование гидропривода цикловой автоматики

Министерство образования и науки

Государственное образовательное учреждение высшего профессионального образования

"Санкт-Петербургский государственный политехнический университет"

Механико-машиностроительный факультет

Кафедра "ГАК"

Пояснительная записка

к курсовому проекту

ПРОЕКТИРОВАНИЕ ГИДРОПРИВОДАЦИКЛОВОЙ АВТОМАТИКИ

Выполнил: студент Малыхин Г.Е.

Руководитель: Романов П.И.

СПбГПУ, 2010

Содержание

Введение

1. Задание

2. Силовой расчет

3. Кинематический расчет

4. Разработка гидравлической схемы

5. Расчет потерь гидропривода

5.1. Рабочий ход

5.2. Обратный ход

6. Определение КПД и мощности холостого хода

Выводы

Литература

В данном курсовом проекте необходимо спроектировать гидропривод фрезерного станка. Проектируемый гидропривод включает в себя насосную установку, гидроцилиндр, трубопроводы, соединяющих их, и гидропанель, на которой размещены распределители, дроссели и регуляторы расхода.

По мере выполнения курсовой работы ставятся следующие задачи:

- силовой расчет с целью выбора гидроцилиндра;

- кинематический расчет для определения расхода на типовых режимах работы и выбора насосной установки;

- разработка гидравлической схемы привода, подбор оборудования, обеспечивающего ее работу;

- проектирование гидропанели (необходимо предоставить сборочный чертеж и спецификацию);

- расчет потерь гидропривода для типовых режимов работы, а так же расчет КПД и мощности на холостом ходу.

Разработать гидропривод фрезерного станка по следующим данным:

Станок: фрезерный.

Максимальная скорость рабочего хода: 900 мм/мин.

Минимальная скорость холостого хода: 3,5 м/мин.

Усилие на рабочем органе: 5 кН.

Полное перемещение: 250 мм.

Длина рабочего хода: 180 мм.

Масса рабочего органа: 330 кг.

Способ регулирования: на выходе.

Тип регулирования: дроссельное.

Циклограмма работы гидропривода (рисунок 1): ИП, БВ, РП1, РП2, В, ОХ, Т.

Рис. 1 Циклограмма работы гидропривода

2. Силовой расчет

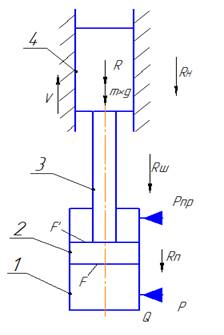

Данный расчет производится на основе статического равновесия силового исполнительного органа, т.е. гидроцилиндра. Рассмотрим гидравлический силовой орган для поступательного движения, схема которого изображена на рис. 2:

Рис.2 Расчетная схема гидропривода

На рис.2 изображены следующие элементы:

1– гидроцилиндр, 2 – поршень, 3 – шток, 4 – рабочий орган, 5 – направляющие.

Рабочая жидкость (расход Q, давление р) подается в левую полость цилиндра 1, что вызывает перемещение поршня 2 с рабочим органом 4 со скоростью V, преодолевая нагрузку R.

Таким образом, условие статического равновесия системы [1, c.4]:

pF-pПР

F’=R+RП

+RШ

+RН

±m![]() g, (2.1)

g, (2.1)

где р – давление в рабочей полости цилиндра; рПР – давление в сливной полости цилиндра; F и F' – эффективные площади двух сторон поршня.

, (2.2)

, (2.2)

где dш

– диаметр штока, R – полезная нагрузка (чистое сопротивление); RП

– сила трения поршня; RШ

– сила трения штока; RН

– сила трения в направляющих, M![]() g– вес рабочего органа, в данном случае он направлен вниз, следовательно берем его со знаком «минус».

g– вес рабочего органа, в данном случае он направлен вниз, следовательно берем его со знаком «минус».

Уравнение (2.1) является статически неопределимым, т.к. для определения сил сопротивления (R, RШ ) нужно знать параметры цилиндра (F), а для определения (выбора) цилиндра нужно знать силы сопротивления. Поэтому предварительный расчет ведется, исходя из расчетной силы сопротивления Rрасч, в зависимости от типа станка [1, c. 5]:

RРАСЧ =(1,25…1,5R). (2.3)

Рассчитаем силу сопротивления, согласно формуле (2.3): ![]()

Исходя из (2.3), уранение равновесия имеет следующий вид:

pF=RРАСЧ , (2.4)

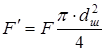

Из уравнения (2.4) находим параметры цилиндра F=RРАСЧ /p, подставив соответствующие значения, получим [1, c. 5]:

Исходя из найденного диаметра поршня D= 51,4 мм и длины рабого хода, выберем стандартный гидроцилиндр с ближайшими к заданным значениями. Гидроцилиндр по ОСТ2 Г29-1-77 удовлетворяет требованиям и обладает следующими характеристиками [2]:

Номинальное давление: 10 МПа.

Диаметр поршня: 63 мм.

Диаметр штока: 32 мм.

Длина рабочего хода: 250 мм.

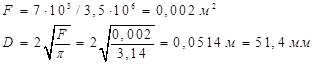

Найдем эффективные площади двух сторон поршня, по формуле (2.2):

![]()

После выбора гидроцилиндра возвращаемся к уравнению статического равновесия и рассчитываем давление в нагнетательной полости цилиндра при рабочем и холостом ходе без учета гидравлических потерь [1, c. 6].

Давление при рабочем ходе:

рР

=(R+RП

+RШ

+RН

+ M![]() g)/F, (2.5)

g)/F, (2.5)

Давление при холостом ходе:

рХ

=(RП

+RШ

+RН

’- M![]() g)/F , (2.6)

g)/F , (2.6)

Рассчитаем давление при рабочем ходе по формуле (2.5). Для этого найдем силу трения в направляющих:

RH=0,35∙R=0,35∙5000=1750 H,

RH’=M∙g∙![]() =3300∙0,11=363 Н.

=3300∙0,11=363 Н.

Так как в гидроцилиндре используются манжеты воротниковые, то формула для расчета потерь на трение в уплотненях цилиндров будет следующая [1, c. 24]:

где D – диаметр уплотняемой поверхности (мм);

L – ширина рабочей части манжеты (мм); p – давление масла (МПа);

pk – контактное давление при монтаже манжеты (pk = 2…5 МПа).

Давление масла ![]() на рабочем ходе, на холостом ходе:

на рабочем ходе, на холостом ходе: ![]() , контактное давление

, контактное давление![]() .

.

Таким образом, получим значение силы трения в поршне:

![]()

Рассчитаем силу трения в штоке, так как используется регулирование

на выходе, то, следовательно, давление

![]() .

.

В итоге получаем давление на рабочем ходе:

![]()

Давление на холостом ходе:

![]()

Данный расчет заключается в определении расходов, необходимых для обеспечения заданных рабочих и холостых ходов рабочих органов и последующим выборе стандартных насосных станций с одним или несколькими насосами. Максимальный расход определяется по формуле [1, c.7]:

Qp max =F·Vp max , (3.1)

где Vp max - максимальная скорость перемещения рабочего органа.

Подставив соответсвующие значения в формулу (3.1), получим:

Qp

max

=![]() .

.

Рассчитаем потребный расход для холостого хода [1, c.7]:

Qх =F·Vх ; (3.2)

Qх ’=F’·Vх ,(3.3)

где Vx - скорость холостого хода. Следовательно,

Qх

=![]() ; Qх

’=

; Qх

’=![]() .

.

Эффективность работы гидропривода зависит от коэффициента использования расхода при рабочем ходе [1, c.7]:

К= Qx / Qp max =10,8/2,8=3,86.

При K>3 выбираем гидростанцию с двумя насосами, что позволяет существенно повысить к.п.д. привода. Выберем гидростанцию с двумя насосами Г48-2 по ТУ2-053-1806-86 [2,с.380] т.к. она комплектуется двухпоточным насосом, однако на этой насосной станции необходимо поменять насос. Выбираем насос типа 3БГ12-42 с параметрами подачи со стороны вала 3,3 л/мин, со стороны крышки 10,4 л/мин.

Выбор насоса и цилиндра проверяется расчетом погрешности фактической скорости Vx, относительно заданной, которая не должна превышать 10% [1,с.8].

![]() (3.4)

(3.4)

![]() .

.

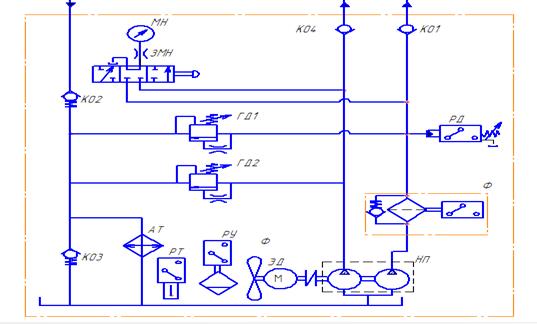

Погрешность не превышает 10%, следовательно, насос является подходящим. Схема насосной установки изображена на рис. 3.

Рис. 3 Насосная установка Г48-2

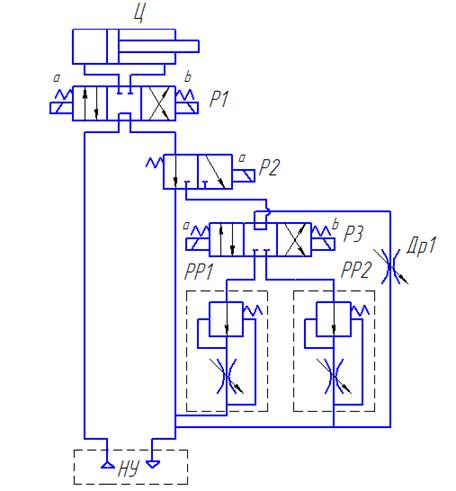

4. Разработка гидравлической схемы

На основе циклограммы, указанной в индивидуальном задании, разработаем гидравлическую схему. На схеме (рис. 4) гидрораспределитель Р1 переключает движение рабочего органа РО на прямое (положенеие «а»), обратное (положение «б») и выстой (выключен). Так как регулирование происходит на выходе, распределитель Р2, направляющий поток к распределителю Р3, регуляторам расхода РР1, РР2, необходимо разместить на сливной магистрали.

Рис. 4 Гидравлическая схема

Режимы работы распределителей представлены в таблице 1.

Таблица 1. Схема включения электромагнитов

| Распределитель | БВ | РП1 | РП2 | В | ОХ | Т |

| Р1 | a | a | a | - | b | a |

| Р2 | - | a | a | - | a | |

| Р3 | a | b | - |

По разработанной схеме, согласно рассчитанным величинам расхода и давления, подбирается следующая аппаратура:

- два трехпозиционных распределителя ВЕ 10 64б / В220-50 Д ГОСТ 24679-81

на схеме: Р1 и Р2;

- двухпозиционный распределитель ВЕ 10 573 / В220-50 Д ГОСТ 24679-81 (реализуем на базе ВЕ 10 64)

на схеме: Р3;

Расшифровка обозначения гидрораспределителей:

В – гидрораспределитель золотниковый;

10 – диаметр условного прохода 10 мм;

Е – вид управления - электромагнитное;

исполнение по схеме - № 64б - для трехпозиционного распределителя,

№ 573 – для двухпозиционного.

В – переменный ток, 220В, 50Гц;

Д – электрическое присоединение электромагнита сверху.

Технические характеристики:

Расход масла, л/мин: номинальный 22; максимальный 33;

Давление, МПа: номинальное 32;

- два регулятора расхода МПГ55-2 ГОСТ 21352 – 75,

на схеме: РР1 и РР2;

М – международные присоединительные размеры;

П – стыковое присоединение;

Г55-2 – обозначение по классификатору станкостроения;

2 – исполнение по диаметру условного прохода 2 (Dy = 10мм).

Номинальное давление 20 МПа.

Расход масла, л/мин: максимальный 25;

- дроссель ПГ77 – 12 ТУ27-20-2205 – 78,

на схеме: Др1;

П – стыковое присоединение;

Г77 – обозначение по классификатору станкостроения;

Dу, мм: 10 – диаметр условного прохода;

Расход масла, л/мин: 0,06 – 20.

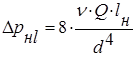

Расчет потерь необходим для настройки предохранительных клапанов рабочего и холостого хода. На рабочем ходу расчет ведется для максимальной рабочей скорости 0,015 м/с (2,8 л/мин). Рассчитывается отдельно нагнетательная и сливная ветви гидропривода – определяются потери давления pн и pс соответственно. Формулы для расчета представлены ниже [1,с.22]:

![]() (5.1)

(5.1)

![]() (5.2)

(5.2)

где pн l , pс l - потери по длине; pн м , pс м – потери в местных сопротивлениях; pн а , pс а – потери в аппаратах;

pок – потери на подпорном клапане.

5.1 Рабочий ход

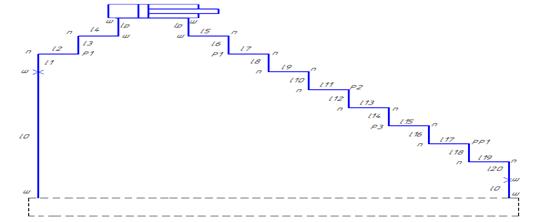

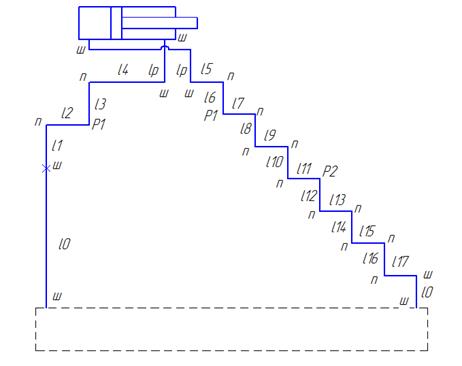

Расчетная схема для рабочего хода приведена на рис. 5:

Рис. 5 Расчетная схема привода для рабочего хода

1)Рассмотрим нагнетательную ветвь. Величина потерь по длине pн1 определяются максимальным расходом рабочего хода Qpmax =2,8 л/мин и общей длиной нагнетательной магистрали:

![]() (5.1.1)

(5.1.1)

где l0 =800 мм – длина трубопровода от гидростанции; l1 = 37 мм; l2 =30 мм;

l3 = 45 мм; l4 = 47 мм – длины каналов в гидропанели; lр =200 мм - длина трубопровода от гидропанели до гидроцилиндра.

![]()

Определим характер течения в трубопроводе [1,с.25]:

Re = ![]() (5.1.2)

(5.1.2)

где v=30 сСт – кинематическая вязкость масла ИГП-30 ТУ 38.101413-97 при температуре 20°С [2]; Q=2,8 л/мин - расход; d=10 мм – диаметр отверстия.

Подставив в формулу соответствующие значения, получим:

Re = ![]() т.к. Re<2000 [1,с.25], то движение жидкости в трубопроводе является ламинарным.

т.к. Re<2000 [1,с.25], то движение жидкости в трубопроводе является ламинарным.

При ламинарном течении потери по длине определяются по формуле [1, c. 25]:

,(5.1.3) где lн=1,084 м – длина трубопровода.

,(5.1.3) где lн=1,084 м – длина трубопровода.

![]()

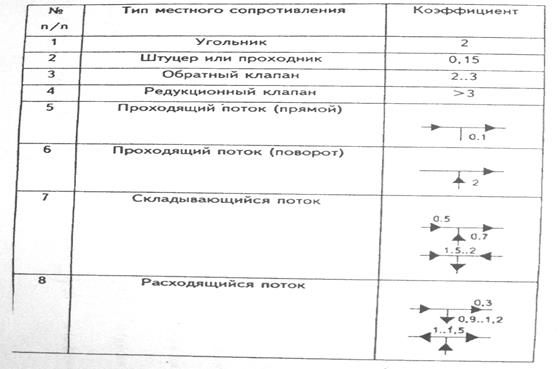

Потери в местных сопротивлениях определяются по суммарному коэффициенту ![]() местных сопротивлений [1, c. 25]:

местных сопротивлений [1, c. 25]:

(5.1.4) где

(5.1.4) где ![]() - коэффициент сопротивления.

- коэффициент сопротивления.

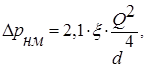

В таблице 2 приведены значения коэффициента местных сопротивлений для некоторых элементов и потоков [1, c. 26].

Таблица 2. Значения коэффициента местных сопротивлений для некоторых элементов и потоков

Учитывая, соответствующие значения коэффициентов сопротивления, получим:

![]()

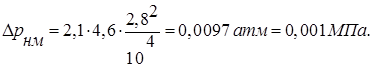

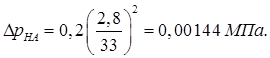

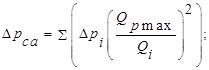

Потери в аппаратах на напорной ветви включают только потери в распределителе Р1. Потери определяются квадратичной интерполяцией [1, c.23]:

(5.1.5)

(5.1.5)

где Q=33 л/мин – номинальный расход на распределителе; p=0,2 МПа – потери при номинальном расходе; Qр max =2,8 л/мин – значение расхода на рабочем ходу.

Окончательно, потери на напорной ветви

![]()

2) Рассмотрим сливную ветвь.

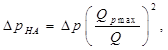

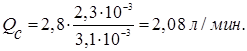

Расход в сливной магистрали расход определяется по формуле [1,c. 23]:

![]() (5.1.6)

(5.1.6)

где Q=2,8 л/мин - расход; F и F' – эффективные площади двух сторон поршня.

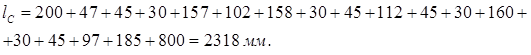

Общая длина сливной магистрали:

![]() (5.1.

(5.1.

7) где l5 = 47 мм; l6 = 45 мм; l7 = 30 мм; l8 = 157 мм; l9 = 102 мм; l10 = 158 мм; l11 = 30 мм; l12 = 45 мм; l13 = 112 мм; l14 = 45 мм; l15 = 30 мм; l16 = 160 мм; l17 = 30 мм; l18 = 45 мм; l19 = 97 мм; l20 = 185 мм – длины каналов.

Подставив соответствующие значения, получим:

Потери по длине по формуле (5.1.3):

![]()

Коэффициент сопротивления на сливной ветви:

![]()

Местные потери определим по формуле (5.1.4):

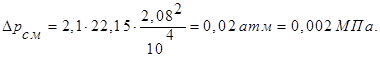

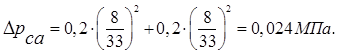

Потери в аппаратах складываются из потерь на трех распределителях и регуляторе расхода. При номинальном расходе Q=33 л/мин для распределителей и Q=25 л/мин для регулятора расхода, аппараты имеют следующие потери:

распределители p1 =0,2 МПа; регулятор расхода p2 =0,2 МПа.

Потери при фактическом рабочем расходе составляют:

(5.1.8)

(5.1.8)

![]() .

.

Окончательно, потери на сливной ветви, учитывая ![]() :

:

![]()

Определим величину настройки рабочего давления предохранительного клапана:

![]() (5.1.9)

(5.1.9)

![]()

5.2 Обратный ход

Расчетная схема для обратный хода приведена на рис. 6:

Рис. 6 Расчетная схема привода для режима «обратный ход»

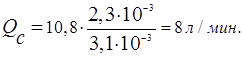

1) Рассмотрим нагнетательную ветвь. Расчеты обратного хода будут отличаться от расчетов рабочего хода только значением расхода Qxх =10,8 л/мин.

Общая длина нагнетательной магистрали:

![]() (5.2.1)

(5.2.1)

где l0 =800 мм – длина трубопровода от гидростанции; l1 = 37 мм; l2 = 30 мм; l3 = 45 мм; l4 = 47 мм – длины каналов в гидропанели;

lр =200 мм - длина трубопровода от гидропанели до гидроцилиндра.

![]()

Определим характер течения в трубопроводе по формуле (5.1.2):

Re = ![]()

Т.к. Re<2000, то движение жидкости в трубопроводе является ламинарным.

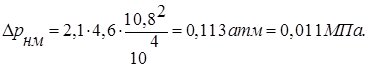

При ламинарном движении потери по длине определяются по формуле (5.1.3):

![]()

Местные потери при коэффициенте сопротивления равном ![]() считаем по формуле (5.1.4):

считаем по формуле (5.1.4):

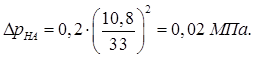

Потери в аппаратах состоят из потерь на распределителе Р1. При номинальном расходе Q=33 л/мин (для распределителя) потери равны p1 =0,2 Мпа.

Потери при холостом ходе на аппаратуре составляют (5.1.8):

В итоге найдем потери на напорной ветви:

![]()

2) Рассмотрим сливную ветвь.

Общая длина сливной магистрали:

![]()

где l5 =47 мм; l6 =45 мм; l7 =30 мм; l8 =157 мм; l9 =102 мм; l10 = 158 мм; l11 = 30 мм; l12 =45 мм; l13 =62 мм; l14 =199 мм; l15 =167 мм; l16 =97 мм; l17 =185 мм – длины каналов.

Расход жидкости в сливной магистрали находим по формуле [1]:

![]() ,(5.2.2)

,(5.2.2)

где Qхх=10,8 л/мин - расход; F и F' – эффективные площади двух сторон поршня.

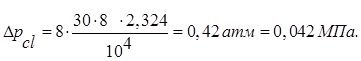

Потери по длине найдем по формуле (5.1.3):

Коэффициент сопротивления на сливной ветви ![]() .

.

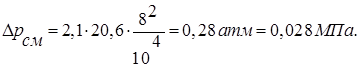

Местные потери посчитаем по формуле (5.1.4):

Потери в аппаратах состоят из потерь на распределителях Р1 и Р2. При номинальном расходе Q=33л/мин (для распределителей) потери p=0,2 Мпа.

Найдем потери по формуле (5.1.5):

В итоге, потери на сливной ветви, учитывая ![]()

![]()

Давление в гидросистеме на данном режиме:

![]() ;(5.2.3)

;(5.2.3)

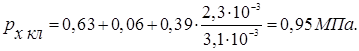

Подставив соответствующие значения в формулу (5.2.3), получим:

гидропривод гидроцилиндр насосный мощность

6. Определение КПД и мощности холостого хода

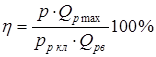

Найдем КПД гидропривода при максимальной рабочей скорости:

,(6.1)

,(6.1)

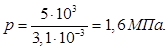

где QPB = 5 л/мин – расход насоса насосной станции; p – полезное рабочее давление, определяемое по формуле:

![]() ;(6.2)

;(6.2)

Подставив соответствующие значения в формулу (6.1), получим:

![]() .

.

Холостой ход характеризуется потерей мощности:

![]() .(6.3)

.(6.3)

Потери мощности на режиме «обратный ход» ![]() ;

;

![]() .

.

В результате выполнения курсовой работы был спроектирован гидропривод фрезерного станка, произведен силовой и кинематический расчеты, разработана гидросхема, подобрано необходимое оборудование и разработана панель управления. Представлены сборочный чертеж, спецификация гидропанели и чертеж плиты. Спроектированный привод реализует все режимы движения, заданные циклограммой. Рассчитан на величину полезной нагрузки 5 кН.

Скорость рабочего хода 0,9 м/мин, скорость холостого хода 3,5 м/мин, что соответствует заданию. Длина рабочего хода равна 250 мм.

Техническое задание выполнено в полном объеме.

1. Пересадько Ю.В., Прокопенко В.А. Проектирование гидропривода цикловой автоматики: Методическое пособие для курсового проектирования СПб: СПбГТУ, 1999

2. Свешников В.К., Усов А.А. Станочные гидроприводы: Справочник, М.: Машиностроение, 1988

3. Справочник технолога машиностроителя. Том 2, М.: Машиностроение, 1985

Похожие рефераты:

Гидропневматические машины и приводы

Автоматизация процесса поперечной резки электротехнической стали

Тормозные механизмы автомобиля КамАЗ: ремонт и техническое обслуживание

Проектирование рабочего оборудования одноковшового экскаватора

Оборудование летательных аппаратов

Модернизация двигателя мощностью 440 квт с целью повышения их технико-экономических показателей

Анализ эффективности работы двигателя внутреннего сгорания

Организация поста технического обслуживания и ремонта карбюраторов двигателей легковых автомобилей