| Скачать .docx |

Дипломная работа: АТП на 350 автомобилей

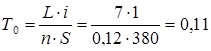

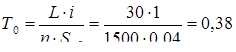

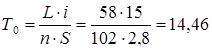

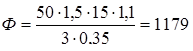

СОДЕРЖАНИЕ

ВВЕДЕНИЕ.. 4

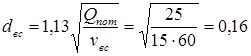

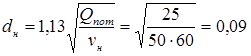

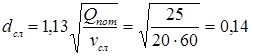

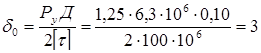

1. Технологическая часть. 6

1.1. Обоснование реконструкции транспортного цеха. 6

1.2. Расчёт производственной программы по ТО и ремонту подвижного состава. 7

1.2.1. Исходный данные. 7

1.2.2. Расчёт производственной программы по ТО.. 8

1.2.3. Расчёт годового объёма работ. 12

1.2.4. Расчёт численности работающих. 16

1.2.5. Выбор метода организации технических обслуживаний и текущего ремонта автомобилей, режима работы зон технического обслуживания и текущего ремонта. 32

1.2.6. Расчёт постов и поточных линий зон технического обслуживания и текущего ремонта. 32

1.2.7. Определение потребности в технологическом оборудовании. 37

1.2.8. Расчёт площадей помещений. 40

1.2.9. Разработка схемы генерального плана и объёмно-планировочных решений. 45

2. Электрическая часть. разработка схемы энергоснабжения транспортного цеха. 53

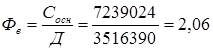

3. Экономическая часть. 73

3.1. Расчёт стоимости производственных фондов Расчёт объёма здания 73

3.2. Численность рабочих. 73

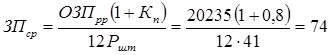

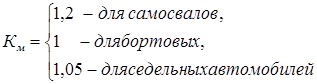

3.3. Расчёт основного фонда зарплаты.. 74

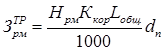

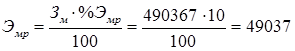

3.4. Материальные затраты.. 76

3.5. Прочие расходы.. 78

3.6. Калькуляция себестоимости Калькуляция себестоимости для зон ЕО, ТО‑1, ТО‑2. 78

3.7. Финансовые показатели Определение доходов для зон ЕО, ТО‑1, ТО‑2 80

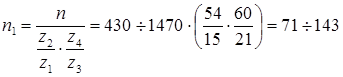

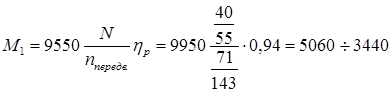

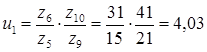

4. Конструкторская часть. модернизация стенда для обкатки коробок передач. 83

4.1. Обоснование необходимости модернизации стенда для обкатки коробок передач. 83

4.2. Описание прототипа. 83

4.3. Описание стенда для обкатки и контроля испытаний под нагрузкой коробок передач. 84

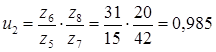

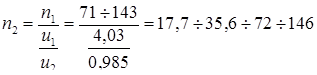

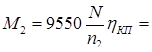

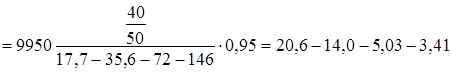

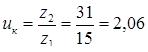

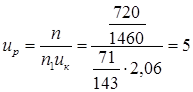

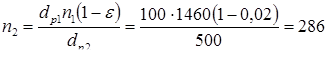

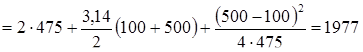

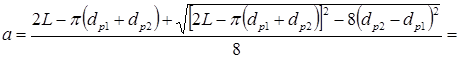

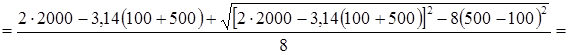

4.5. Обоснование кинематических и силовых параметров стенда. 86

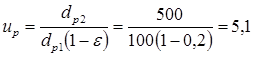

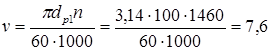

4.6. Расчёт клиноременной передачи привода стенда. 88

4.7. Гидропривод стенда для обкатки коробок передач. 92

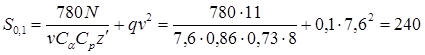

4.7.1. Исходные данные для гидравлического расчёта стенда. 92

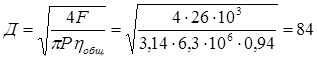

4.7.2. Расчёт диаметра гидроцилиндра. 92

4.7.3. Определение диаметра штока цилиндра. 92

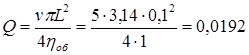

4.7.4. Расчёт расхода масла. 92

4.7.5. Выбор насоса. 92

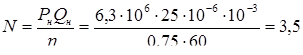

4.7.6. Расчёт мощности потребляемой насосом. 93

4.7.7. Расчёт фактического толкающего усилия развиваемого гидроцилиндром 93

4.7.8. Расчёт максимальной скорости развиваемой поршнем гидроцилиндра 93

4.7.9. Расчёт внутренних диаметров гидролиний. 93

4.7.10. Расчёт толщины стенок гильзы гидроцилиндра и трубы напорной гидролинии. 94

4.8. Технологическая карта на изготовление вала-шестерни. 94

5. Безопасность жизнедеятельности. 108

5.1. Охрана окружающей среды.. 108

5.2. Охрана труда. 109

5.2.1. Опасные и вредные производственные факторы, сопровождающиеся в работе обслуживающего персонала стенда для испытания коробок передач. 109

5.2.2. Разработка инженерных решений по ограничению воздействий опасных производственных факторов на оператора стенда для испытания коробок передач 110

5.2.3. Разработка инженерных решений по ограничению воздействий вредных производственных факторов на оператора стенда для испытания коробок передач 114

5.2.4. Эргономические требования. 116

5.2.5. Пожарная безопасность. 117

ЗАКЛЮЧЕНИЕ.. 118

СПИСОК ЛИТЕРАТУРЫ... 119

ВВЕДЕНИЕ

В условиях возрастающих объёмов грузопотоков между предприятиями повышается значение автомобильного транспорта. Автомобилисты смогут обеспечить выполнение поставленных задач при увеличении численности подвижного состава, улучшение условий его эксплуатации и технического обслуживания.

Создание высокомеханизированных и автоматизированных предприятий неразрывно связано с внедрением в практику достижений науки, новейшей техники и передовых технологий, применением наиболее рациональных и производительных систем машин, агрегатов и робототехнических систем.

Эффективность использования автомобильного транспорта на перевозках различного применения, прежде всего, зависит от того, какая техническая готовность автотранспортных средств.

Поддержание автомобилей в состоянии высокой эксплуатационной надёжности с минимальными трудовыми и материальными затратами и создание безопасности труда для условий дорожного движения и окружающей среды является главной целью деятельности всех служб автотранспортных предприятий.

Для создания таких условий эксплуатации и обеспечения бесперебойной работы подвижного состава, предприятия автомобильного транспорта располагают производственно-технической базой, состояние и развитие которой должны всегда соответствовать численности и потребности подвижного состава предприятия.

В связи с этим особое значение приобретают вопросы строительства предприятий автомобильного транспорта, призванная обеспечить соответствие требований подвижного состава в механическом обслуживании и ремонт, и расширение возможностей производственно-технической базы реконструируемого предприятия.

Строительство новых автотранспортных предприятий возможно за счёт технического перевооружения, применения высокопроизводительного оборудования производственных зон и участков главного производственного корпуса и существенного улучшения организационно-технических средств в службе технической эксплуатации.

Значительное отставание производственно-технической базы автомобильного транспорта от роста парка, недостаточное оснащение её средствами механизации производственных процессов, сравнительно малые размеры автотранспортных предприятий, особенно ведомственных, отрицательно влияют на техническое состояние автомобилей, увеличивают потребность в ресурсах и замедляют рост производительности труда ремонтного персонала.

В основе разработки лежат проектные решения по технологии и организации производства, технического обслуживания и ремонта подвижного состава. Сокращение трудоёмкости работ, оснащение рабочих мест и постов высокопроизводительным оборудованием и на этой основе резкое повышение уровня механизации производственных процессов технического обслуживания и ремонта подвижного состава рассматривают как одно из главных направление технического процесса при строительстве новых предприятий.

Механизация работ при техническом обслуживании и текущем ремонте служат основой при повышении эффективности производства, улучшения условий труда, повышение его безопасности, и самое главное, способствует решению задачи повышения производительности труда, что особенно важно в условиях экономической нестабильности производства.

Все эти вопросы имеют важное значение для разрабатываемого дипломного проекта. Целью дипломного проекта является разработка планировочных решений и расчёт основных календарно-плановых показателей при строительстве главного производственного корпуса АТП на 350 автомобилей.

1. Технологическая часть

1.1. Обоснование реконструкции транспортного цеха

Существующий транспортный цех работает тридцать лет, он строился и развивался в соответствии с требованиями пятилеток. Пополнение подвижного состава и виды работ постоянно менялись. Производственные подразделения размещены по всей территории предприятия, что значительно затрудняет управление производством и исключает возможность применения современных методов организации производства и высокопроизводительного оборудования.

В изменившихся условиях хозяйствования крайне важно иметь возможность быстрого перехода предприятия на другие виды работ. При этом остро встаёт необходимость значительного сокращения простоев автомобилей при прохождении технического обслуживания и текущего ремонта.

Поэтому существующую спецавтобазу необходимо реконструировать с целью организации производства ТО и ремонта с применением прогрессивных методов и форм организации производства.

Для этого в данном проекте были выполнены расчёты: производственной программы по ТО и ремонту автомобилей, трудоёмкости работ, численности ремонтных работников, производственных площадей и подбор оборудования, разработана схема энергоснабжения транспортного цеха, и экономический расчёт. Была выполнена модернизация стенда для обкатки коробок передач (конструкторская часть) и рассмотрены его органомические требования.

1.2. Расчёт производственной программы по ТО и ремонту подвижного состава

Расчёт трудоёмкости работ, численности ремонтных работников. Подбор оборудования и расчёт производственных площадей транспортного цеха

1.2.1. Исходные данные

Тип и количество подвижного состава:

- грузовые бортовые машины общего назначения:

1). ГАЗ 66‑02 – 40 шт. (5805´2322´2400);

2). ГАЗ 52‑04 – 40 шт. (5705´2200´2150);

3). ГАЗ 53А – 40 шт. (6395´2380´2190);

4). МАЗ 5335 – 40 шт. (7250´2500´2720);

5). МАЗ 500А – 40 шт. (7140´2500´2640);

- седельные тягачи + полуприцепы:

6). КамАЗ 5410 + МАЗ 5245 – 50 шт. (7180´2500´2830 + 8165´2500´2355);

7). КамАЗ 54112 + ОдАЗ 9385 – 50 шт. (6180´2500´2830 + 8165´2500´2355);

автомобили самосвалы:

8). КрАЗ 222 – 25 шт. (8190´2640´2830);

9). КрАЗ 256Б1 – 25 шт. (8100´2640´2830).

2. Среднесуточный пробег – 150 км.

3. Категория условий эксплуатации – III.

4. Климатический район – умеренно-тёплый.

5. Пробег автомобиля с начала эксплуатации в долях нормируемого пробега до капитального ремонта: свыше 0,75 до 1,00.

6. Списочное число автомобилей – 350 шт.

7. Коэффициент технической готовности – 0,91.

1.2.2. Расчёт производственной программы по ТО

1.2.2.1. Выбор и корректирование нормативной периодичности ТО и пробега до КР

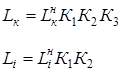

В общем случае нормативный пробег автомобиля до КР и периодичность ТО‑1 и ТО‑2 определяются по формуле:

, [1]

, [1]

где![]() -нормативная периодичность ТО i‑го вида, км;

-нормативная периодичность ТО i‑го вида, км;

![]() -коэффициент категории условий эксплуатации;

-коэффициент категории условий эксплуатации;

![]() -коэффициент модификации подвижного состава и организации его работы;

-коэффициент модификации подвижного состава и организации его работы;

![]() -коэффициент климатических условий.

-коэффициент климатических условий.

Результаты расчётов сводим в форму 1.

Для удобства последующих расчётов пробег между отдельными видами ТО и ТР должен быть скорректирован со среднесуточным пробегом при помощи показателя кратности Форма 1.

| № п/п |

Тип, модель подвижного состава |

Вид пробега |

Норматив-ный пробег, км |

|

|

|

Скоррек-тирован-ный пробег, км |

Расчёт-ный пробег, км |

| 1 |

ГАЗ-66-02 |

LТО-1 |

3000 |

0,9 |

1 |

0,9 |

2700 |

2700 |

| - 52-04 |

LТО-2 |

12000 |

10800 |

10800 |

||||

| - 53-А |

LК |

175000 |

141750 |

140400 |

||||

| 2 |

МАЗ-5335 |

LТО-1 |

3000 |

0,9 |

1 |

0,9 |

2700 |

2700 |

| - 500А |

LТО-1 |

12000 |

10800 |

10800 |

||||

| LК |

250000 |

202500 |

194400 |

|||||

| 3 |

КамАЗ+ |

LТО-1 |

3000 |

0,9 |

0,9 |

0,9 |

2430 |

2400 |

| полуприцеп |

LТО-1 |

12000 |

9720 |

9600 |

||||

| LК |

300000 |

218700 |

211200 |

|||||

| 4 |

КрАЗ-222 |

LТО-1 |

3000 |

0,9 |

0,8 |

0,9 |

2160 |

2100 |

| - 256Б1 |

LТО-1 |

12000 |

8640 |

8400 |

||||

| LК |

250000 |

162000 |

159600 |

,

,

где![]() -скорректированная соответствующего вида воздействия, км;

-скорректированная соответствующего вида воздействия, км;

![]() -среднесуточный пробег автомобиля, км.

-среднесуточный пробег автомобиля, км.

Показатель кратности округляется до целого числа и определяется расчётная периодичность или расчётный пробег соответствующего вида воздействия по формуле ![]() .

.

Результаты расчётов сводим в форму 2.

Определение числа КР, ТО на один автомобиль за цикл Число КР, ТО‑1, ТО‑2 и ЕО за цикл на один автомобиль можно определить по формулам [1]:

;

;

;

;

;

;

,

,

где![]() ,

, ![]() ,

, ![]() ,

, ![]() -соответственно число КР, ТО1, ТО2, ЕО на один автомобиль за цикл.

-соответственно число КР, ТО1, ТО2, ЕО на один автомобиль за цикл.

Расчёты по определению числа воздействий на один автомобиль за цикл сводим в форму 2.

Определение числа ТО на один автомобиль и весь парк за год Годовое число воздействий на один списочный автомобиль и весь парк автомобилей одной модели составит [1]:

Форма 2.

| № п/п |

Тип, модель подвижного состава |

Расчётные пробеги |

|

|

|

|

| 1 |

ГАЗ |

|

- |

- |

- |

936 |

|

|

- |

- |

39 |

- |

||

|

|

- |

12 |

- |

- |

||

|

|

1 |

- |

- |

- |

||

| 2 |

МАЗ |

|

- |

- |

- |

1296 |

|

|

- |

- |

54 |

- |

||

|

|

- |

17 |

- |

- |

||

|

|

1 |

- |

- |

- |

||

| 3 |

КамАЗ |

|

- |

- |

- |

1408 |

|

|

- |

- |

66 |

- |

||

|

|

- |

21 |

- |

- |

||

|

|

1 |

- |

- |

- |

||

| 4 |

КрАЗ |

|

- |

- |

- |

1064 |

|

|

- |

- |

57 |

- |

||

|

|

- |

18 |

- |

- |

||

|

|

1 |

- |

- |

- |

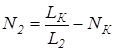

на один списочный автомобиль ![]() ,

,

![]() ,

,

![]() ;

;

на весь парк (группу) автомобилей ![]() ,

,

![]() ,

,

![]() ;

;

где![]() -списочное число автомобилей, шт.;

-списочное число автомобилей, шт.;

![]() -коэффициент перехода от цикла к году

-коэффициент перехода от цикла к году

![]()

![]()

; [2]

; [2]

где![]() -годовой пробег автомобиля, км;

-годовой пробег автомобиля, км;

![]() -расчётный пробег автомобиля до КР, км.

-расчётный пробег автомобиля до КР, км.

Годовой пробег автомобиля [2]:

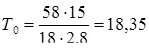

![]() км;

км;

где![]() -число дней работы предприятия в году;

-число дней работы предприятия в году;

![]() -коэффициент технической готовности.

-коэффициент технической готовности.

Результаты вычислений сводим в форму 3.

Определение числа диагностических воздействий на весь парк за год Число Д‑1 на весь парк за год определяется по формуле

![]() .

.

Число Д‑2 на весь парк за год определяется по формуле

![]() .

.

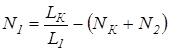

Определение суточной программы по ТО и диагностированию автомобилей По видам ТО (ЕО, ТО‑1, ТО‑2) и диагностированию (Д‑1, Д‑2) суточная производительная программа определяется по формуле

, [2]

, [2]

где![]() -годовая программа по каждому виду ТО или диагностике в отдельности;

-годовая программа по каждому виду ТО или диагностике в отдельности;

![]() -годовое число дней работы зоны, предназначенной для выполнения того или иного вида ТО и диагностирования автомобилей.

-годовое число дней работы зоны, предназначенной для выполнения того или иного вида ТО и диагностирования автомобилей.

Расчёты сводим в форму 3.

Выбор методов оптимизации технологического процесса технического обслуживания автомобилей Исходя из полученной суточной программы по техническому обслуживанию, принимаем следующие методы организации технологического процесса технического обслуживания:

Форма 3.

Расчёт показателей производственной программы по ТО списочного парка машин

| № п/п |

Тип, модель подв. состава |

Расчётные показатели по моделям |

||||||||||||

| aТ |

ДРАБ.Г. |

LГ |

hГ |

NЕО. С |

N1С |

N2С |

NЕО. Г |

N1Г |

N2Г |

SNЕОГ |

SN1Г |

SN2Г |

||

| 1 |

ГАЗ66‑02 |

0,91 |

253 |

34535 |

0,25 |

37 |

2 |

1 |

234 |

10 |

3 |

9360 |

400 |

120 |

| 2 |

ГАЗ52‑04 |

0,91 |

253 |

34535 |

0,25 |

37 |

2 |

1 |

234 |

10 |

3 |

9360 |

400 |

120 |

| 3 |

ГАЗ‑53А |

0,91 |

253 |

34535 |

0,25 |

37 |

2 |

1 |

234 |

10 |

3 |

9360 |

400 |

120 |

| 4 |

МАЗ‑5335 |

0,91 |

253 |

34535 |

0,17 |

35 |

2 |

1 |

220 |

9 |

3 |

8800 |

360 |

120 |

| 5 |

МАЗ500А |

0,91 |

253 |

34535 |

0,17 |

35 |

2 |

1 |

220 |

9 |

3 |

8800 |

360 |

120 |

| 6 |

КамАЗ5410+МАЗ5245 |

0,91 |

253 |

34535 |

0,16 |

45 |

2 |

1 |

225 |

9 |

3 |

11250 |

450 |

150 |

| 7 |

КамАЗ5410+ОдАЗ9385 |

0,91 |

253 |

34535 |

0,16 |

45 |

2 |

1 |

225 |

9 |

3 |

11250 |

450 |

150 |

| 8 |

КрАЗ‑222 |

0,91 |

253 |

34535 |

0,21 |

23 |

2 |

12 |

235 |

13 |

4 |

5875 |

325 |

100 |

| 9 |

КрАЗ‑256Б1 |

0,91 |

253 |

34535 |

0,21 |

23 |

2 |

1 |

235 |

13 |

4 |

5875 |

325 |

100 |

- для ЕО – поточный метод обслуживания;

- для ТО1 и ТО2 – специализированные проездные посты;

- для ТР – универсальные проездные посты.

1.2.3. Расчёт годового объёма работ

Выбор и корректирование нормативных трудоёмкостей Расчётная скорректированная трудоёмкость ежедневного обслуживания определяется из выражения:

![]() , [1]

, [1]

![]() ,

,

где![]() -нормативная трудоёмкость ежедневного обслуживания, чел. -ч.;

-нормативная трудоёмкость ежедневного обслуживания, чел. -ч.;

К2, К5, КМ-коэффициенты учитывающие соответственно модификацию подвижного состава, количество автомобилей в транспортном цехе, снижение трудоёмкости за счёт механизации работ ежедневного обслуживания;

М-доля работ ежедневного обслуживания выполняемых механизированным способом,%.

Расчётная скорректированная трудоёмкость ТО‑1 и ТО‑2 определяется из выражения:

![]() ;

;

где![]() -нормативная трудоёмкость технических обслуживаний (ТО1 или ТО2), чел. -ч.

-нормативная трудоёмкость технических обслуживаний (ТО1 или ТО2), чел. -ч.

Расчётная скорректированная трудоёмкость текущего ремонта определяется из выражения:

![]() ;

;

где![]() -нормативная трудоёмкость текущего ремонта,

-нормативная трудоёмкость текущего ремонта,

;

;

К1, К2, К3-коэффициенты, учитывающие соответственно категорию условий эксплуатации, климатический район, пробег подвижного состава с начала эксплуатации.

Результаты сводим в форму 4.

Форма 4.

Определение расчётной скорректированной трудоёмкости по видам воздействия

| № п/п |

Тип подвижного состава |

|

|

|

|

|

|

|

|

|

|

|

|

|

| 1 |

ГАЗ |

0,4 |

2,1 |

9,0 |

3,6 |

0,9 |

1 |

0,9 |

1,2 |

0,9 |

0,18 |

1,89 |

8,1 |

3,13 |

Продолжение таблицы.

| 2 |

МАЗ |

0,3 |

3,4 |

13,6 |

6,0 |

0,9 |

1 |

0,9 |

1,2 |

0,9 |

0,135 |

3,06 |

12,42 |

5,25 |

| 3 |

КамАЗ+п/прицеп |

0,5 |

3,4 |

14,5 |

8,5 |

0,9 |

0,9 |

0,9 |

1,2 |

0,9 |

0,2 |

2,75 |

11,75 |

6,69 |

| 4 |

КрАЗ |

0,5 |

3,5 |

14,7 |

6,2 |

0,9 |

0,8 |

0,9 |

1,2 |

0,9 |

0,18 |

2,52 |

10,58 |

4,34 |

Определение годового объёма работ по техническим обслуживаниям и текущего ремонта Объём работ по ЕО, ТО‑1, ТО‑2 за год определяется из выражения [2]:

![]() ;

;

![]() ;

;

![]() ;

;

где![]() ,

, ![]() ,

, ![]() -соответственно годовое число ежедневного обслуживания, технического обслуживания №1 и технического обслуживания №2 на весь парк (группу) автомобилей одной модели;

-соответственно годовое число ежедневного обслуживания, технического обслуживания №1 и технического обслуживания №2 на весь парк (группу) автомобилей одной модели;

![]() ,

, ![]() ,

, ![]() -расчётная скорректированная трудоёмкость ежедневного обслуживания, технических обслуживаний №1 и №2, чел. ‑ч.

-расчётная скорректированная трудоёмкость ежедневного обслуживания, технических обслуживаний №1 и №2, чел. ‑ч.

Годовой объём работ текущего ремонта определяется из выражения:

![]() , [2]

, [2]

гдеL2-годовой пробег автомобиля, км;

АU-списочное число автомобилей;

tТР-расчётная скорректированная трудоёмкость текущего ремонта,  .

.

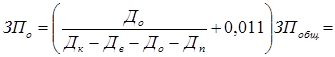

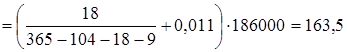

1.2.3.1. Определение годового объёма работ по самообслуживанию автобазы

Годовой объём работ по самообслуживанию определяется из выражения ![]() ,

,

Где Квсп-объём вспомогательных работ, Квсп=20¸30%;

Ксам-объём работ по самообслуживанию.

Расчёты по определению годового объёма работ сводим в форму 5.

Форма 5.

Определение годового объёма работ в транспортном цехе

| № п/п |

Показатели |

Единицы измерения |

Марка подвижного состава |

Виды воздействия |

Всего |

|||

| ЕО |

ТО‑1 |

ТО‑2 |

ТР |

|||||

| 1 |

Годовое количество воздействий SNЕ.О. Г; SN1Г; SN2Г |

ед. |

ГАЗ66‑02 |

9360 |

400 |

120 |

9880 |

|

| ГАЗ52‑04 |

9360 |

400 |

120 |

9880 |

||||

| ГАЗ53‑А |

9360 |

400 |

120 |

9880 |

||||

| МАЗ5335 |

8800 |

360 |

120 |

9280 |

||||

| МАЗ500А |

8800 |

360 |

120 |

9280 |

||||

| КамАЗ5410+МАЗ |

11250 |

450 |

150 |

11850 |

||||

| КамАЗ54112+ОдАЗ |

11250 |

450 |

150 |

11850 |

||||

| КрАЗ222 |

5875 |

325 |

100 |

6300 |

||||

| КрАЗ256Б1 |

5875 |

325 |

100 |

6300 |

||||

| Итого |

80230 |

3470 |

1100 |

84800 |

||||

| 2 |

Суточное количество воздействий SNЕ.О. С; SN1С; SN2С |

ед. |

ГАЗ66‑02 |

37 |

2 |

1 |

40 |

|

| ГАЗ52‑04 |

37 |

2 |

1 |

40 |

||||

| ГАЗ53‑А |

37 |

2 |

1 |

40 |

||||

| МАЗ5335 |

35 |

2 |

1 |

38 |

||||

| МАЗ500А |

35 |

2 |

1 |

38 |

||||

| КамАЗ5410+МАЗ |

45 |

2 |

1 |

48 |

||||

| КамАЗ54112+ОдАЗ |

45 |

2 |

1 |

48 |

||||

| КрАЗ222 |

23 |

2 |

1 |

26 |

||||

| КрАЗ256Б1 |

23 |

2 |

1 |

26 |

||||

| Итого |

317 |

18 |

9 |

344 |

||||

| 3 |

Годовой объём работ по ТО и ремонту ТЕ.О. Г; Т1Г; Т2Г; ТТР. Г |

чел. -ч. |

ГАЗ66‑02 |

1670 |

756 |

927 |

4324 |

7722 |

| ГАЗ52‑04 |

1670 |

756 |

927 |

4324 |

7722 |

|||

| ГАЗ53‑А |

1670 |

756 |

927 |

4324 |

7722 |

|||

| МАЗ5335 |

1231 |

1101 |

1677 |

7252,5 |

11261,5 |

|||

| МАЗ500А |

1231 |

1101 |

1677 |

7252,5 |

11261,5 |

|||

| КамАЗ5410+МАЗ |

42240 |

1237,5 |

1762,5 |

11552 |

16792 |

|||

| КамАЗ54112+ОдАЗ |

2240 |

1237,5 |

1762,5 |

11552 |

16792 |

|||

| КрАЗ222 |

1057,5 |

819 |

1058 |

3747 |

6681,5 |

|||

| КрАЗ256Б1 |

1057,5 |

819 |

1058 |

3747 |

6681,5 |

|||

| Итого |

14068 |

8584 |

11910 |

58074 |

92636 |

|||

![]() чел. -ч.

чел. -ч.

Распределение объёма технических обслуживаний и текущего ремонта по производственным зонам Объём технических обслуживаний и текущего ремонта распределяется по месту его выполнения по технологическим и организационным признакам текущего ремонта и технических обслуживаний выполняются на постах и производственных участках (отделениях). К постовым относятся работы по техническим обслуживаниям и текущему ремонту, выполняемые непосредственно на автомобиле. Работы по проверке и ремонту узлов, механизмов и агрегатов, снятых с автомобилей выполняют на участках.

Распределение объёма по самообслуживанию автомобилей Все работы по самообслуживанию выполняются в отделе главного механика.

1.2.4. Расчёт численности работающих

На эксплуатационном предприятии состав работающих делится на следующие категории:

- производственные рабочие;

- эксплуатационный персонал (водители);

- младший обслуживающий персонал;

- вспомогательные рабочие;

- инженерно-технические работники;

- счётно-конторский персонал.

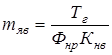

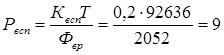

Явочное число производственных рабочих определяется из выражения:

.

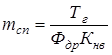

.

Списочное число производственных рабочих определяется из выражения:

.

.

гдеТр-годовой объём работ в зоне технического обслуживания, текущего ремонта, чел. -ч.;

Фнр-номинальный годовой фонд времени рабочего;

Фдр-годовой действительный фонд времени рабочего;

Квн-коэффициент перевыполнения нормы выработки, Кнв=1,1¸1,2.

Номинальный годовой фонд времени рабочего:

![]() ,

,

гдеВ-количество выходных дней в году;

П-количество праздничных дней в году;

К-количество календарных дней в году;

Пр-количество часов в году, на которое сокращается рабочий день в предпраздничные дни, ч.;

tсм-продолжительность рабочей смены, ч. Действительный годовой фонд времени рабочего:

![]() , гдеt0-продолжительность отпуска, дней;

, гдеt0-продолжительность отпуска, дней;

b-коэффициент, учитывающий потери времени по уважительным причинам.

Расчёты по определению фондов времени по профессиям рабочих сводим в форму 6.

Форма 6.

Годовые фонды времени рабочих

| № п/п |

Профессия рабочего |

Продол-житель-ность рабочей смены, tсм, ч |

Длитель-ность отпуска, t0, дней |

Коэф. потери рабочего времени, b |

Годовой фонд рабочего, ч |

|

| номи-нальный, Фнр |

действи-тельный, Фдр |

|||||

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

| 1 |

Слесари по ремонту приборов системы питания |

7,2 |

24 |

0,92 |

1801 |

1498 |

| 2 |

Аккумуляторщики |

7,2 |

24 |

0,92 |

1801 |

1498 |

| 3 |

Кузнецы |

7,2 |

24 |

0,92 |

1801 |

1498 |

| 4 |

Медники |

7,2 |

24 |

0,92 |

1801 |

1498 |

| 5 |

Сварщики |

7,2 |

24 |

0,92 |

1801 |

1498 |

| 6 |

Вулканизаторщики |

7,2 |

24 |

0,92 |

1801 |

1498 |

| 7 |

Маляры нитрокрасок, работающие в закрытом помещении |

6 |

24 |

0,96 |

1500 |

1302 |

| 8 |

Слесари по техническому обслуживанию и ремонту |

8,2 |

18 |

0,97 |

2052 |

1839 |

| 9 |

Слесари по ремонту агрегатов и узлов |

8,2 |

18 |

0,97 |

2052 |

1839 |

| 10 |

Мотористы |

8,2 |

18 |

0,97 |

2052 |

1839 |

| 11 |

Электрики |

8,2 |

18 |

0,97 |

2052 |

1839 |

| 12 |

Шиномотажники |

8,2 |

18 |

0,97 |

2052 |

1839 |

| 13 |

Слесари-станочники |

8,2 |

18 |

0,97 |

2052 |

1839 |

| 14 |

Столяры |

8,2 |

18 |

0,97 |

2052 |

1839 |

| 15 |

Обойщики |

8,2 |

18 |

0,97 |

2052 |

1839 |

| 16 |

Арматурщики |

8,2 |

18 |

0,97 |

2052 |

1839 |

Продолжение таблицы.

| 17 |

Жестянщики |

8,2 |

18 |

0,97 |

2052 |

1839 |

| 18 |

Слесари по ремонту оборудования |

8,2 |

18 |

0,97 |

2052 |

1839 |

| 19 |

Прочие рабочие |

8,2 |

15 |

0,97 |

2052 |

1871 |

Годовой объём работ по видам работ, распределённый по маркам сводим в форму 7.

Форма 7.

Годовой объём работ по видам работ, распределённый по маркам автомобилей

| № п/п |

Зоны ТО и ТР участки и виды работ |

Годовой объём работ, чел. -ч. |

Всего |

||||||||||

| ГАЗ 6602 |

Газ 5204 |

ГАЗ 53А |

МАЗ 5335 |

МАЗ 500А |

КамАЗ +МАз |

КамАЗ +ОдАЗ |

КрАЗ 222 |

КрАЗ 256Б1 |

|||||

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

||

| 1 |

ЕО |

1670 |

1670 |

1670 |

1231 |

1231 |

2240 |

2240 |

1057,5 |

1057,5 |

14068 |

||

| 2 |

ТО-1 |

756 |

756 |

756 |

1101 |

1101 |

1237,5 |

1237,5 |

819 |

819 |

8584 |

||

| 3 |

ТО-2 |

972 |

972 |

972 |

1677 |

1677 |

1762,5 |

1762,5 |

1058 |

1058 |

11910 |

||

| Элект-ротехни-ческие |

3 29,16 |

3 29,16 |

3 29,16 |

3 49,88 |

3 49,88 |

3,1 54,65 |

3,1 54,65 |

1,6 16,92 |

1,6 16,92 |

330,37 |

|||

| Аккуму-ляторные |

1 9,72 |

1 9,72 |

1 9,72 |

1 16,77 |

1 16,77 |

1 17,625 |

1 17,625 |

1,4 14,81 |

1,4 14,81 |

127,56 |

|||

| Топлив-ные |

1,5 14,58 |

1,5 14,58 |

1,5 14,58 |

1,5 24,94 |

1,5 24,94 |

1,5 26,45 |

1,5 26,45 |

7,5 76,35 |

7,5 79,35 |

305,21 |

|||

| Шинные |

10,5 102,06 |

10,5 102,06 |

10,5 102,06 |

10,5 176,05 |

10,5 176,05 |

10,5 185,05 |

10,5 185,05 |

7 74,05 |

7 74,05 |

1028,4 |

|||

| По месту выполне-ния |

|||||||||||||

| На постах |

84 816,46 |

84 816,46 |

84 816,46 |

84 1408,26 |

84 1408,26 |

83,9 1478,75 |

83,9 1478,75 |

82,5 872,85 |

82,5 872,85 |

9969,1 |

|||

| В отде-лениях |

16 155,54 |

16 155,54 |

16 155,54 |

16 155,54 |

16 155,54 |

16,1 238,75 |

16,1 238,75 |

17,5 185,15 |

17,5 185,15 |

1940,9 |

|||

| 4 |

ТР |

4324 |

4324 |

4324 |

7252,5 |

7252,5 |

11552 |

11552 |

3747 |

3747 |

58074 |

||

| Конт-рольные |

1 43,24 |

1 43,24 |

1 43,24 |

1 72,525 |

1 72,525 |

1,7 196,4 |

1,7 196,4 |

1 37,47 |

1 37,47 |

742,52 |

|||

| Разбо-рочно-сбороч-ные |

20 864,73 |

20 864,73 |

20 864,73 |

20 1450,5 |

20 1450,5 |

23 2656,96 |

23 2656,96 |

18 656,46 |

18 656,46 |

12122 |

|||

| Регули-ровоч-ные |

2 86,473 |

2 86,473 |

2 86,473 |

2 145,05 |

2 145,05 |

2 231,04 |

2 231,04 |

2,5 91,175 |

2,5 91,175 |

1194 |

|||

| Электро-техни-ческие |

11,5 506,93 |

11,5 506,93 |

11,5 506,93 |

11,5 883,93 |

11,5 883,93 |

13,1 1568 |

13,1 1568 |

9,6 367,1 |

9,6 367,1 |

7158,8 |

|||

Продолжение формы 7.

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

| Аккуму-ляторные |

1,5 79,43 |

1,5 79,43 |

1,5 79,43 |

1,5 125,55 |

1,5 125,55 |

2 248,67 |

2 248,67 |

1,9 86 |

1,9 86 |

1158,7 |

|

| Топлив-ные |

4,5 209,13 |

4,5 209,13 |

4,5 209,13 |

4,5 351,45 |

4,5 351,45 |

5 604,05 |

5 604,05 |

11 480,52 |

11 480,52 |

3499,4 |

|

| Агрегат-ные |

18 778,7 |

18 778,7 |

18 778,7 |

18 1305,5 |

18 1305,5 |

19 2194,9 |

19 2194,9 |

21 765,87 |

21 765,87 |

10867 |

|

| Шинные |

11,5 497,23 |

11,5 497,23 |

11,5 497,23 |

11,5 834,05 |

11,5 834,05 |

12,5 1629,05 |

12,5 1629,05 |

9 411,28 |

9 411,28 |

7240,46 |

|

| Вулка-низа-ционные |

1 43,236 |

1 43,236 |

1 43,236 |

1 72,525 |

1 72,525 |

2 231,04 |

2 231,04 |

1,5 54,705 |

1,5 54,705 |

846,25 |

|

| Медниц-кие |

2,5 108,1 |

2,5 108,1 |

2,5 108,1 |

2,5 108,3 |

2,5 108,3 |

3 346,56 |

3 346,56 |

3 109,41 |

3 109,41 |

1598,8 |

|

| Жестян-ницкие |

1,5 64,853 |

1,5 64,853 |

1,5 64,853 |

1,5 108,53 |

1,5 108,53 |

2 231,04 |

2 231,04 |

1,5 54,705 |

1,5 54,705 |

983,65 |

|

| Свароч-ные |

2 86,473 |

2 86,473 |

2 86,473 |

2 145,05 |

2 145,05 |

1 115,52 |

1 115,52 |

2 72,94 |

2 72,94 |

926,44 |

|

| Кузнеч-но-рес-сорные |

4 172,95 |

4 172,95 |

4 172,95 |

4 290,1 |

4 290,1 |

5 577,6 |

5 577,6 |

5 182,35 |

5 182,35 |

2619 |

|

| Слесар-но-меха-нические |

14 605,32 |

14 605,32 |

14 605,32 |

14 1015,35 |

14 1015,35 |

9 1039,68 |

9 1039,68 |

7 255,3 |

7 255,3 |

6436,6 |

|

| Столяр-ные |

4 172,95 |

4 172,95 |

4 172,95 |

4 290,1 |

4 290,1 |

1 115,52 |

1 115,52 |

0,5 18,235 |

0,5 18,235 |

1366,6 |

|

| Арма-турно-кузовные |

1 43,236 |

1 43,236 |

1 43,236 |

1 72,525 |

1 72,525 |

0,5 57,76 |

0,5 57,76 |

0,5 18,235 |

0,5 18,235 |

426,75 |

|

| Обойные |

1 43,236 |

1 43,236 |

1 43,236 |

1 72,525 |

1 72,525 |

1 115,52 |

1 115,52 |

1 36,47 |

1 36,47 |

580,74 |

|

| Маляр-ные |

4 172,95 |

4 172,95 |

4 172,95 |

4 290,1 |

4 290,1 |

3 346,56 |

3 346,56 |

2,5 91,175 |

2,5 91,175 |

1974,5 |

|

| По месту выполне-ния |

|||||||||||

| На постах |

23 994,43 |

23 994,43 |

23 994,43 |

23 1668,1 |

23 1668,1 |

26,7 3074,4 |

26,7 3074,4 |

21,5 784,1 |

21,5 784,1 |

14057 |

|

| В отде-лениях |

77 3329,2 |

77 3329,2 |

77 3329,2 |

77 5584,43 |

77 5584,43 |

73,3 8467,6 |

73,3 8467,6 |

78,5 2862,9 |

78,5 2862,9 |

43818 |

Расчёт по определению количества производственных рабочих по зонам обслуживания и производственным участкам сводим в форму 8.

Форма 8.

Количество производственных рабочих

| № п/п |

Зона ТО и ТР, участки и виды работ |

Годовой объём работ ТГ, чел. ‑ч. |

Годовые фонды времени рабочего |

Число рабочих |

||||

| явочное |

списочное |

|||||||

| номи-наль-ный Фнр |

дейст-витель-ный Фдр |

рас-чёт-ное |

при-ня-тое |

рас-чёт-ное |

при-ня-тое |

|||

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

| 1 |

ЕО |

14068 |

2052 |

1839 |

6,23 |

6 |

6,9 |

7 |

| 2 |

ТО-1 |

8584 |

2052 |

1839 |

3,8 |

4 |

4,2 |

4 |

| Электротехнические |

330,37 |

2052 |

1839 |

0,15 |

1 |

0,16 |

1 |

|

| Аккумуляторные |

127,56 |

1801 |

1498 |

0,06 |

1 |

0,08 |

1 |

|

| Топливные |

305,21 |

1801 |

1498 |

0,15 |

1 |

0,16 |

1 |

|

| Шинные |

1028,38 |

2052 |

1839 |

0,46 |

1 |

0,51 |

1 |

|

| По месту выполнения |

||||||||

| В отделениях |

1940,88 |

|||||||

| На постах |

9969,12 |

|||||||

| 4 |

Текущий ремонт |

58074 |

||||||

| Контрольные |

742,52 |

2052 |

1839 |

0,33 |

1 |

0,38 |

1 |

|

| Регулировочные |

1193,95 |

2052 |

1839 |

0,53 |

1 |

0,59 |

1 |

|

| Разборочно-сборочные |

12122,04 |

2052 |

1839 |

5,4 |

5 |

5,99 |

6 |

|

| Электротехнические |

7158,75 |

2052 |

1839 |

3,17 |

3 |

3,54 |

4 |

|

| Аккумуляторные |

1158,73 |

1801 |

1498 |

0,58 |

1 |

0,7 |

1 |

|

| Топливные |

3499,44 |

1801 |

1498 |

1,76 |

2 |

2,1 |

2 |

|

| Агрегатные |

10867,2 |

2052 |

1839 |

1,8 |

5 |

5,4 |

5 |

|

| Шинные |

7240,46 |

2052 |

1839 |

3,2 |

3 |

3,6 |

4 |

|

| Вулканизационные |

846,25 |

1801 |

1498 |

0,41 |

1 |

0,51 |

1 |

|

| Медницкие |

1598,84 |

1801 |

1498 |

0,8 |

1 |

0,97 |

1 |

|

| Жестяницкие |

983,65 |

2052 |

1839 |

0,44 |

1 |

0,49 |

1 |

|

| Сварочные |

926,44 |

1801 |

1498 |

0,47 |

1 |

0,56 |

1 |

|

| Кузнечно-рессорные |

2618,94 |

1801 |

1498 |

1,3 |

1 |

1,6 |

2 |

|

| Слесарно-механические |

6436,6 |

2052 |

1839 |

2,8 |

3 |

3,2 |

3 |

|

| Столярные |

1366,55 |

2052 |

1839 |

0,6 |

1 |

0,67 |

1 |

|

| Арматурно-кузовные |

426,75 |

2052 |

1839 |

0, 19 |

1 |

0,21 |

1 |

|

| Обойные |

580,74 |

2052 |

1839 |

0,26 |

1 |

0,29 |

1 |

|

| Малярные |

1974,51 |

1500 |

1302 |

1, 19 |

1 |

1,4 |

1 |

|

| По месту выполнения |

||||||||

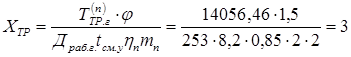

| На постах |

14056,46 |

|||||||

| В отделениях |

43817,54 |

|||||||

| ОГМ |

10190 |

1801 |

1498 |

5,1 |

5 |

6,2 |

6 |

|

| Итого |

52 |

58 |

||||||

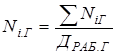

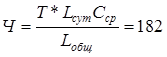

Число эксплуатационного персонала по каждой марке автомобиля определяется из выражения:

,

,

где Таг-годовая продолжительность работы автомобилей, ч.;

Фдв-годовой действительный фонд работы водителя.

![]() ,

,

где Ат-эксплуатационное количество подвижного состава соответствующей марки;

tрд-продолжительность работы автомобиля в сутки, ч.;

Дэт-продолжительность работы подвижного состава в году, дни.

![]() .

.

Результаты расчётов сводим в форму 9.

Форма 9.

Численность эксплуатационного состава

| № п/п |

Тип, модель подвижного состава |

АU |

aт |

Tрд |

Фдв |

Таг |

Ат |

mэ |

| 1 |

ГАЗ 66-02 |

40 |

0,91 |

16,4 |

1839 |

151031 |

36,4 |

82 |

| 2 |

ГАЗ 52‑04 |

40 |

0,91 |

16,4 |

1839 |

151031 |

36,4 |

82 |

| 3 |

ГАЗ 53А |

40 |

0,91 |

16,4 |

1839 |

151031 |

36,4 |

82 |

| 4 |

МАЗ-5335 |

40 |

0,91 |

16,4 |

1839 |

151031 |

36,4 |

82 |

| 5 |

МАЗ-500А |

40 |

0,91 |

16,4 |

1839 |

151031 |

36,4 |

82 |

| 6 |

КамАЗ + МАЗ |

50 |

0,91 |

16,4 |

1839 |

188789 |

45,5 |

103 |

| 7 |

КамАЗ + ОдАЗ |

50 |

0,91 |

16,4 |

1839 |

188789 |

45,5 |

103 |

| 8 |

КрАЗ-222 |

25 |

0,91 |

16,4 |

1839 |

94394 |

22,75 |

51 |

| 9 |

КрАЗ-256Б1 |

25 |

0,91 |

16,4 |

1839 |

94394 |

22,75 |

51 |

| Итого |

718 |

Штат производственных и вспомогательных рабочих распределяется по сменам и разрядам.

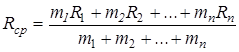

Правильность распределения производственных рабочих по разрядам характеризуется средним разрядом [2]:

Форма 10.

Штатная ведомость сотрудников

| № п/п |

Наименование службы, должность |

Количество |

| 1 |

2 |

3 |

| 1 |

Общее руководство |

3 |

| Директор |

1 |

|

| Главный инженер |

1 |

|

| Зам. директора по эксплуатации |

1 |

|

| 2 |

Производственно-технический отдел |

|

| Начальник отдела |

1 |

|

| Инженер I категории |

1 |

|

| Инженер-программист |

1 |

|

| 3 |

Отдел экономики и организации труда |

|

| Ведущий экономист |

1 |

|

| 4 |

Бухгалтерия |

|

| Главный бухгалтер |

1 |

Продолжение таблицы.

| Зам. главного бухгалтера |

1 |

| Бухгалтер I категории |

1 |

| Бухгалтер по начислению заработной платы |

1 |

| Кассир |

1 |

| 5 |

ОМТС |

| Начальник отдела |

1 |

| Инженер |

1 |

| Заведующий центральным складом |

1 |

| 6 |

Отдел кадров |

| Начальник отдела кадров |

1 |

| 7 |

Отдел главного механика |

| Главный механик |

1 |

| 8 |

Отдел организации перевозок и коммерческой работы |

| Начальник отдела |

1 |

| Ведущий инженер по БДД |

1 |

| Старший диспетчер |

1 |

| Диспетчер |

3 |

| Начальник автоколонны |

4 |

| Старший механик |

,

,

гдеm1, m2, mn -количество рабочих соответствующего разряда;

R1, R2, Rn -первый, второй и следующий разряд, принятый в соответствующем подразделении;

Rср -средний разряд производственных рабочих транспортного цеха, Rср=3.

Форма 11.

Штатная ведомость производственных и вспомогательных рабочих

| № п/п |

Вид работ, зоны ТО и ТР, производствен-ные участки |

Профессия рабочего |

Всего рабо-чих |

По сменам |

По разрядам |

||||||||||||||||||||

| 1 |

2 |

3 |

1 |

2 |

3 |

4 |

5 |

6 |

Rср |

||||||||||||||||

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

||||||||||||

| А. Производственные рабочие |

|||||||||||||||||||||||||

| 1 |

Зона ЕО |

7 |

4 |

3 |

2 |

3 |

2 |

3 |

|||||||||||||||||

| 2 |

Зона ТО-1 |

Слесарь по ТО |

4 |

2 |

2 |

1 |

2 |

1 |

3 |

||||||||||||||||

| 3 |

Зона ТО-2 |

Слесарь по ТО |

4 |

2 |

2 |

1 |

2 |

1 |

3 |

||||||||||||||||

| 4 |

Зона ТР: |

||||||||||||||||||||||||

| 1. Контрольные регулировоч-ные, разбороч-но-сборочные |

Слесарь |

8 |

4 |

4 |

2 |

4 |

2 |

3 |

|||||||||||||||||

| 2. Электротех-нический |

Электрик |

4 |

2 |

2 |

1 |

2 |

1 |

3 |

|||||||||||||||||

| 3. Аккумуля-торный |

Аккумуляторщик |

1 |

1 |

1 |

3 |

||||||||||||||||||||

| 4. Топливный |

Слесарь по ремонту системы питания |

2 |

2 |

2 |

3 |

||||||||||||||||||||

| 5. Агрегатный |

Слесарь по ремонту агрегатов и узлов |

5 |

3 |

2 |

1 |

3 |

1 |

3 |

|||||||||||||||||

| 6. Шинный |

Шиномонтажник |

4 |

2 |

2 |

1 |

2 |

1 |

3 |

|||||||||||||||||

| 7. Вулканиза-ционный |

Вулканизатор-щик |

1 |

1 |

1 |

3 |

||||||||||||||||||||

| 8. Медницкий |

Медник |

1 |

1 |

1 |

3 |

||||||||||||||||||||

| 9. Жестяницкий |

Жестянщик |

1 |

1 |

1 |

3 |

||||||||||||||||||||

| 10. Сварочный |

Сварщик |

1 |

1 |

1 |

3 |

||||||||||||||||||||

| 11. Кузнечно-рессорный |

Кузнец |

2 |

2 |

2 |

3 |

||||||||||||||||||||

| 12. Слесарно-механический |

Слесарь-станочник |

3 |

2 |

1 |

1 |

1 |

1 |

3 |

|||||||||||||||||

| 13. Столярный |

Столяр |

1 |

1 |

1 |

3 |

||||||||||||||||||||

| 14. Арматурно-кузовный |

Арматурщик |

1 |

1 |

1 |

3 |

||||||||||||||||||||

| 15. Обойный |

Обойщик |

1 |

1 |

1 |

3 |

||||||||||||||||||||

| 16. Малярный |

Маляр |

1 |

1 |

1 |

3 |

||||||||||||||||||||

| Итого |

58 |

35 |

21 |

2 |

3 |

||||||||||||||||||||

| Б. Вспомогательные рабочие (29%) |

|||||||||||||||||||||||||

| 1 |

Кладовщик |

3 |

2 |

1 |

|||||||||||||||||||||

| 2 |

Слесарь по ремонту |

3 |

2 |

1 |

|||||||||||||||||||||

| 3 |

Транспортные рабочие |

3 |

2 |

1 |

|||||||||||||||||||||

| 4 |

Водители |

2 |

1 |

1 |

|||||||||||||||||||||

| 5 |

Уборщики помещений |

3 |

2 |

1 |

|||||||||||||||||||||

| 6 |

Разнорабочие |

3 |

2 |

1 |

|||||||||||||||||||||

| Итого |

17 |

11 |

6 |

||||||||||||||||||||||

| Общее количество производственных и вспомогательных рабочих |

75 |

||||||||||||||||||||||||

1.2.5. Выбор метода организации технических обслуживаний и текущего ремонта автомобилей, режима работы зон технического обслуживания и текущего ремонта

От принятых методов зависит трудоёмкость технического обслуживания. Для снижения трудоёмкости работ следует принять прогрессивные методы. В настоящее время широко распространены методы универсальных и специализированных постов.

Исходя из полученной суточной программы с учётом рекомендации принимаем следующие методы организации технического обслуживания и текущего ремонта:

- ТО‑1 и ТО‑2 на проездных специализированных постах;

- ЕО – выполняется на поточной линии;

- ТР – на проездных универсальных постах.

1.2.6. Расчёт постов и поточных линий зон технического обслуживания и текущего ремонта

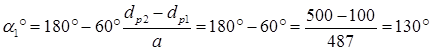

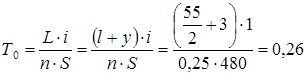

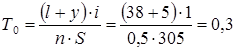

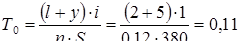

Для универсального и операционно-постового метода ТО число постов определяется:

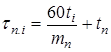

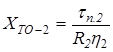

,

,

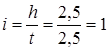

гдеtn, i -такт поста данного вида ТО, мин.;

Ri-ритм производства данного вида ТО, мин.

Такт поста tn, i представляет собой среднее время занятости поста. Оно складывается из времени простоя автомобиля под обслуживанием на данном посту и времени связанного с установкой автомобиля на пост, вывешиванием его на подъёмнике и т.п.

,

,

гдеti -трудоёмкость работ данного вида обслуживания выполняемого на посту, чел. -ч.;

mn-число рабочих, одновременно работающих на посту;

tn-время, затрачиваемое на передвижение автомобиля при установке его на пост и съезд с поста, tn=1¸3 мин.

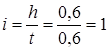

Ритм производства Ri – это время приходящееся в среднем на выпуск одного автомобиля из данного вида ТО:

,

,

гдеtсм -продолжительность смены, ч.;

у-число смен;

Ni. c-суточная производственная программа раздельно по каждому виду ТО и диагностики.

Число постов ТО‑2 из-за большой её трудоёмкости, а также возможного увеличения времени простоя автомобиля на посту определяется с учётом коэффициента использования рабочего времени поста h2 равного 0,85¸0,9.

.

.

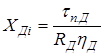

Число специализированных постов диагностирования Д-1 или Д-2 по формуле  ,

,

гдеhД=0,6¸0,75-коэффициент использования рабочего времени диагностического поста.

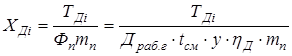

При известном годовом объёме диагностических работ число диагностических постов:

,

,

где ТДi-годовой объём диагностических работ, чел. -ч.;

Фn-годовой фонд времени поста диагностирования, ч.

Результаты расчётов сводим в форму 12.

Форма 12.

Число постов по видам обслуживания

| № п/п |

Показатели |

Марки подвижного состава по технологически совместимым группам |

ЕО |

ТО-1 |

ТО-2 |

| 1 |

2 |

3 |

4 |

5 |

6 |

| 1 |

Продолжительность работы зоны обслуживания в сутки 60´tсм´у, мин |

ГАЗ |

984 |

984 |

984 |

| МАЗ и КрАЗ |

984 |

984 |

984 |

||

| КамАЗ |

984 |

984 |

984 |

||

| 2 |

Средняя трудоёмкость обслуживания единицы подвижного состава |

ГАЗ |

0,18 |

1,89 |

8,1 |

| МАЗ и КрАЗ |

0,16 |

2,79 |

11,64 |

||

| КамАЗ |

0,2 |

2,75 |

11,75 |

||

| 3 |

Суточная программа Nic, ед. |

ГАЗ |

110 |

5 |

2 |

| МАЗ и КрАЗ |

118 |

6 |

2 |

||

| КамАЗ |

89 |

4 |

1 |

Продолжение формы 12.

| 1 |

2 |

3 |

4 |

5 |

6 |

| 4 |

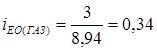

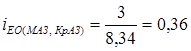

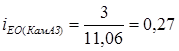

Ритм производства Ri, мин |

ГАЗ |

8,94 |

196,8 |

4,92 |

| МАЗ и КрАЗ |

8,34 |

164 |

492 |

||

| КамАЗ |

11,06 |

246 |

484 |

||

| 5 |

Такт производства Тni, мин |

ГАЗ |

12,8 |

58,7 |

164 |

| МАЗ и КрАЗ |

11,6 |

85,7 |

734,8 |

||

| КамАЗ |

14 |

84,5 |

237 |

||

| 6 |

Число постов (расчётное), ед. |

ГАЗ |

1,43 |

0,3 |

0,39 |

| МАЗ и КрАЗ |

1,39 |

0,52 |

0,56 |

||

| КамАЗ |

1,26 |

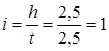

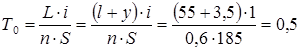

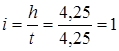

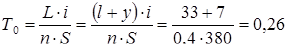

0,34 |

0,28 |

||

| 7 |

Число постов (принятое), ед. |

ГАЗ |

2 |

1 |

1 |

| МАЗ и КрАЗ |

2 |

1 |

1 |

||

| КамАЗ |

2 |

1 |

1 |

Поточные линии непрерывного действия применяются для выполнения уборочно-моечных работ ЕО с использованием механизированных установок для мойки и сушки (обдува) автомобилей.

Число поточных линий:

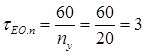

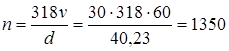

,

,

гдеtЕО. п-такт линии непрерывного действия, мин.;

RЕО-ритм производства ЕО.

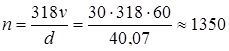

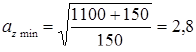

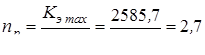

, принимаем

, принимаем

![]() ;

;

, принимаем

, принимаем

![]() ;

;

, принимаем

, принимаем

![]() .

.

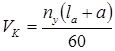

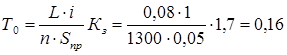

При полной механизации работ по мойке и сушке автомобилей и отсутствием уборочных работ, выполняемых вручную, число постов линии соответствует числу механизированных установок. В этом случае такт линии и необходимая скорость конвейера определяется из выражения:

;

;

;

;

![]() м/мин;

м/мин;

![]() м/мин;

м/мин;

![]() м/мин,

м/мин,

гдеny-производительность механизированной моечной установки автомобилей на линии;

la-габаритная длина автомобиля (автопоезда);

а-расстояние между автомобилями, стоящими на двух последующих постах, м.

Для расчёта числа постов ТР используют годовой объём постовых работ ТР.

Необходимое число постов для проведения ТР определяют по формуле

,

,

где![]() -годовой объём работ, выполняемых на постах ТР, чел. -ч.;

-годовой объём работ, выполняемых на постах ТР, чел. -ч.;

Фп- годовой фонд времени поста, ч.;

j-коэффициент неравномерности поступления автомобилей на посты, j=1,2¸1,5;

mn-число рабочих на посту.

Определение числа постов подпора.

Это посты на которых автомобили, нуждающиеся в том или ином виде ТО или ТР ожидают своей очереди для перехода на соответствующий пост или поточную линию. Они обеспечивают бесперебойную работу зон ТО и ТР. Посты ожидания могут предусматриваться раздельно для каждого вида обслуживания или вместе, размещаются как в производственных помещениях, так и на открытых площадках.

Число постов ожидания определяется:

1). перед постами ЕО исходя из 15¸25% часовой способности постов (линии) ЕО: iЕО. п=4;

2). перед постами ТО‑1 исходя из 10¸15% сменной программы: iТО‑1. п=1;

3). перед постами ТО‑2 исходя из 30¸40% сменной программы: iТО‑2. п=1;

4). перед постами ТР исходя из 20¸30% количества постов ТР: iТР. п=1.

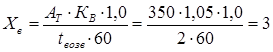

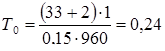

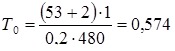

Число постов контрольно-пропускного пункта определяется по форму

ле ![]() ,

,

гдеХВ-число въездных постов на КПП;

Хвыездчисло выездных постов на КПП, Хвыезд=1¸2.

,

,

гдеКВ-коэффициент неравномерности возвращения автомобилей, КВ=1,05¸1,1;

tвозв-продолжительность возврата автомобилей на территорию предприятия, ч., tвозв=1¸3 ч.

1.2.7. Определение потребности в технологическом оборудовании

К технологическому оборудованию относятся стационарные и переносные станции стенды, приборы, приспособления и производственный инвентарь. Технологическое оборудование по производственному назначению подразделяется на основное, комплектное, подъёмно-осмотровое, подъёмно-транспортное, общего пользования и складское.

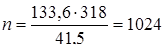

Количество основного оборудования для каждого производственного участка определяют по годовой трудоёмкости работ и годовому фонду времени оборудования или по степени использования оборудования и его производительности.

Различают номинальный и действительный годовые фонды времени оборудования. Номинальный определяется по формуле

![]() ч,

ч,

гдеh0-коэффициент использования оборудования по времени.

![]() ч.

ч.

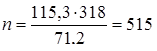

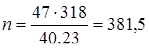

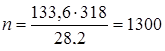

Число единиц основного оборудования по трудоёмкости работ:

,

,

гдеТо. г-годовой объём работ по данной группе или виду работ, чел. -ч.;

m-число рабочих работающих на данном оборудовании.

По степени использования и производительности оборудования может быть определено число механизированных моечных установок

,

,

гдеNЕО. с-число машин подлежащих мойке за сутки;

Пу-производительность работы установки, авт/ч.;

Тсут-продолжительность работы установки в сутки, ч.;

уЕО-коэффициент неравномерности поступления автомобилей на мойку, уЕО=1,2¸1,3;

hу-коэффициент использования рабочего времени установки, hу=0,7¸0,8.

Число единиц подъёмно-осмотрового подъёмно-транспортного оборудования определяется числом постов ТО и ТР и линий ТО, их специализацией по видам работ.

Количество производственного инвентаря (верстаков, стеллажей и т.п.) который используется практически в течении всей рабочей смены определяют по числу работающих наиболее загруженной смены. Расчёты сводим в форму 13.

Форма 13.

Количество оборудования для зон ТО и ТР, производственных участков

| № п/п |

Зоны ТО и ТР, производственные участки |

Кол-во оборудования, ед. |

Годовой объём работ, чел. -ч. |

| 1 |

ЕО |

14068 |

|

| 2 |

ТО-1 |

8584 |

|

| 3 |

ТО-2 |

11910 |

|

| 4 |

ТР |

||

| 1. пост ТР |

4 |

12877,42 |

|

| 2. электротехнический |

4 |

7158,75 |

|

| 3. аккумуляторный |

1 |

1158,73 |

|

| 4. топливной аппаратуры |

2 |

3499,44 |

|

| 5. агрегатный |

6 |

10867,2 |

|

| 6. шиномонтажный |

4 |

7240,46 |

|

| 7. вулканизационный |

1 |

846,25 |

|

| 8. медницкий |

1 |

1598,84 |

|

| 9. жестяницкий |

1 |

983,65 |

|

| 10. сварочный |

1 |

926,44 |

|

| 11. кузнечно-рессорный |

2 |

2618,94 |

|

| 12. деревообрабатывающий |

1 |

1366,55 |

|

| 13. арматурный |

1 |

426,75 |

|

| 14. обойный |

1 |

580,74 |

|

| 15. малярный |

1 |

1974,51 |

|

| 16. слесарно-механический слесарные фрезерные шлифовальные замочные токарные сверлильные строгальные |

4 |

6436,6 |

1.2.8. Расчёт площадей помещений

Площади АТП по своему функциональному назначению подразделяются на три основные группы: производственно-складские, хранения подвижного состава и вспомогательные.

Для проектируемого АТП в зависимости от типа и количества подвижного состава, технического состояния автомобилей и их среднесуточного пробега, режимов работы подвижного состава и технического обслуживания и текущего ремонта определяем состав помещений.

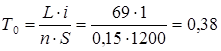

Расчёт площадей зон технического обслуживания и текущего ремонта Площадь зоны ТО или ТР рассчитывается по формуле

![]() ,

,

гдеfa-площадь, занимаемая автомобилем в плане, м2;

Х3i-число постов, соответствующей зоны;

Кn-коэффициент плотности расстановки постов.

При одностороннем расположении постов и поточном методе обслуживания Кn=4¸5. Относительно площади зон уточняются в процессе планировки. Отключения могут быть при площади до 50 м2 – до 15%, свыше 50 м2 – до 10%.

Результаты расчётов сводим в форму 14.

Форма 14.

Расчёт площадей зон технического обслуживания и текущего ремонта по технологически совместимым группам автомобилей

| № п/п |

Показатели |

Марка подвижного состава |

Виды воздействия |

|||

| ЕО |

ТО-1 |

ТО-2 |

ТР |

|||

| Кn |

4 |

6 |

6 |

4 |

||

| Х3i, ед |

ГАЗ |

2 |

1 |

1 |

3 |

|

| МАЗ и КрАЗ |

2 |

1 |

1 |

|||

| КамАЗ |

2 |

1 |

1 |

|||

| fa, м2 |

ГАЗ |

15,22 |

15,22 |

15,22 |

15,22 |

|

| МАЗ и КрАЗ |

21,38 |

21,38 |

21,38 |

21,38 |

||

| КамАЗ |

28,85 |

28,85 |

28,85 |

28,85 |

||

| F3i, м2 |

ГАЗ |

122 |

91 |

91 |

346 |

|

| МАЗ и КрАЗ |

171 |

128 |

128 |

|||

| КамАЗ |

231 |

173 |

173 |

|||

| Всего |

524 |

392 |

392 |

|||

Расчёт площадей производственных участков Для приближенных расчётов или при отсутствии суммарной площади оборудования соответствующего участка площади участков могут быть определены по числу работающих на участке в наиболее загруженную смену. Согласно нормативам площадь помещения производственного участка на одного работающего должна быть не менее 4,5 м2.

![]() ,

,

гдеfоб-площадь, занимаемая оборудованием, м2;

Кn-коэффициент плотности расстановки оборудования.

Форма 15.

Площадь производственных участков

| № п/п |

Производственный участок |

Количество работающих в смене, чел. |

Площадь, м2 |

Площадь занимаемая оборудованием, м2 |

| 1 |

Электротехнический |

2 |

30 |

7,5 |

| 2 |

Аккумуляторный |

1 |

24 |

6 |

| 3 |

Приборов системы питания |

2 |

72 |

18 |

| 4 |

Агрегатный |

3 |

136 |

39 |

| 5 |

Шиномонтажный |

2 |

108 |

24 |

| 6 |

Вулканизационный |

1 |

26 |

6 |

| 7 |

Медницкий |

1 |

24 |

6 |

| 8 |

Жестяницкий |

1 |

95 |

24 |

| 9 |

Сварочный |

1 |

55 |

14 |

| 10 |

Кузнечно-рессорный |

2 |

82 |

18 |

| 11 |

Слесарно-механический |

2 |

108 |

31 |

| 12 |

Деревообрабатывающий |

1 |

57 |

13 |

| 13 |

Арматурный |

1 |

- |

- |

| 14 |

Обойный |

1 |

54 |

15 |

Расчёт площадей складских помещений Площадь складов по хранимому запасу определяется по формуле:

![]() ,

,

гдеfскл-суммарная площадь горизонтальных проекций складов, м2;

Кnс-коэффициент плотности расстановки оборудования, Кnс=2,5¸3,5.

Площадь складов по удельной площади, приходящейся на один списочный автомобиль, определяем по формуле:

![]() ,

,

гдеfп-удельная площадь соответствующего складского помещения на один автомобиль.

Результаты расчётов сводим в форму 16.

Форма 16.

Площади складских помещений

| № п/п |

Складские помещения |

Площадь на один автомобиль, м2 |

Площадь помещения, м2 |

| 1 |

Склад запасных частей, агрегатов и материалов |

0,3¸0,4 |

140 |

| 2 |

Склад автомобильных шин |

0,1¸0,15 |

52,5 |

| 3 |

Склад смазочных материалов |

0,15¸0,25 |

87,5 |

| 4 |

ИРК |

0,05¸0,06 |

21 |

| 5 |

Склад строительных материалов |

0,3¸0,5 |

175 |

| 6 |

Склад инструмента |

0,08¸0,14 |

35 |

| 7 |

Такелажная |

0,2 |

70 |

| 8 |

Склад утиля |

0,1 |

35 |

| Общая площадь складских помещений |

1,28¸1,75 |

516 |

Расчёт площадей зоны хранения (стоянки) автомобилей Площадь зоны хранения определяем по формуле:

![]() ,

,

гдеf0-площадь, занимаемая автомобилем в плане, м2;

Аст-число автомобиле-мест хранения;

Кnх-коэффициент плотности расстановки автомобиле-мест хранения, Кnх=2,5¸3.

![]() м.

м.

Расчёт площадей вспомогательных помещений Состав вспомогательных помещений АТП определяем штатным расписанием и нормативными для проектирования (СНиП‑11‑92‑76), [2, 3].

Конторские помещения (кабинеты руководителей, помещения служб и отделов управления транспортного цеха).

Площади административно-конторских помещений, кабинеты 12¸15 м2 на одного сотрудника, комнаты для дежурных водителей по 3 м2 на одного дежурного водителя.

Площадь кабинета по безопасности движения; при количестве водителей от 100 до 1000 – 25 м2, от 1000 до 3000 – 50 м2.

Площадь бытовых помещений рассчитываем по штатному количеству рабочих и служащих или по количеству работающих в наибольшей смене.

Площадь гардеробных рассчитывают не менее чем на 90% рабочих двух смежных смен. площадь пола на один шкаф – 0,25 м2, для открытых вешалок – 0,1 м2 на одно место. Количество посадочных мест в столовых и буфетах определяют по количеству работающих в наибольшей смене без учёта водителей с коэффициентом 1,1.

Для медпункта принимается следующая площадь: 15-20 м2 – при числе работающих до 300 чел., 50 м2 от 300 до 800 чел., 70 м2 – от 800 до 1200 чел. Умывальники и душевые проектируем на 100% рабочих в большей смене из расчёта один кран на 25 чел., один душ на 10 чел. Площадь пола на один умывальник при одностороннем его расположении – 1,2 м2, при двухстороннем – 0,9 м2. Площадь пола на один душ с раздевалкой 20 м2.

Туалетные проектируются на 40% рабочих в большей смене и 30% водителей из расчёта 1 унитаз на 20 человек, площадь пола с проходами 2¸3 м2 на одну кабину.

Площадь курильной комнаты устанавливается 0,02 м2 на одного работающего в наибольшей смене, но не менее 8 м2.

1.2.9. Разработка схемы генерального плана и объёмно-планировочных решений

Компоновка производственно-складских помещений Планировка (компоновка) производственно-складских помещений предприятия производится с учётом требований, обуславливающих рациональное взаиморасположение производственных зон, участков и складов, противопожарных и санитарных требований, основных положений по унификации объёмно-планировочных решений зданий.

Разработка планировки производственного корпуса АТП выполняется в следующей последовательности:

- уточняется состав производственных зон, участков, складов, размещаемых в данном здании;

- на основании расчётов определяется расчётная общая площадь здания;

- выбирается сетка колонн, строительная схема и габаритные размеры здания с учётом требований по унификации объёмно-планировочных решений;

- по принятой строительной схеме прорабатываются варианты компоновочных решений производственного корпуса.

При этом используются укрупнённые проработки планировочных решений отдельных зон и участков. При размещении предприятия в нескольких зданиях желательно принять одну сетку колонн и одинаковую конструктивную схему для всех проектируемых зданий.

При планировке принятые площади помещений отдельных участков, складов и других помещений могут несколько отличаться от расчётных: для помещений площадью до 100 м2 отклонение до +15%, а для помещений более 100 м2 до +10%.

Взаимное расположение производственных помещений в плане здания зависит от их назначения, производственных связей, технологической характеристики выполняемых в них работ.

В общем планировочном решении основными являются помещения для постов технического обслуживания и текущего ремонта, которые специализируются по видам воздействия и назначению постов. Расположение зон технического обслуживания и текущего ремонта определяется схемой и графиками производственного процесса. Зоны следует располагать так, что бы пути движения подвижного состава были кратчайшими и исключали затруднения его маневрирования. Расположение зон должно обеспечивать как последовательное прохождение автомобилями различных видов технического обслуживания, диагностирования и текущего ремонта, так и независимые. При блокировании помещений в одном здании указанные связи осуществляются через помещения хранения или посты ожидания (подпора).

Зона постов текущего ремонта по характеру производственного процесса должна быть непосредственно связана со всеми производственными участками, которые обычно располагаются смежно с зоной текущего ремонта по периметру здания. Расположение производственных участков и складов определяется их технологическим тяготением к основным зонам технического обслуживания и текущего ремонта. Однородный характер отдельных видов работ, выполняемых на производственных участках позволяет выделить их в определённые группы. При планировке необходимо исходить из целесообразной блокировки помещений в пределах этих групп.

Кузнечно-рессорный, медницкий и сварочный участки располагают обычно смежно, изолируя их от остальных. При выполнении объёмно-планировочного решения главного производственного корпуса для зон технического обслуживания и текущего ремонта предусматривает сетку колонн:

- 24´12 – для улучшения маневрирования автомобилей;

- 12´12 – для производственных участков и складов.

Применение сетки колонн с шагом 12 позволяет лучше использовать производственные площади и на 4¸4% снизить стоимость строительства с аналогичными зданиями с шагом колонн – 6 м.

Уточняем состав производственных зон, участков и складов, размещаемых в главном производственном корпусе (форма 17).

Форма 17.

Наименование главного производственного корпуса

| № п/п |

Наименование |

Расчётная площадь, м2 |

Принятая площадь, м2 |

| 1 |

2 |

3 |

4 |

| 1 |

Зона ТО-1 |

392 |

400 |

| 2 |

Зона ТО-2 |

392 |

500 |

| 3 |

Зона ТР |

340 |

400 |

| 4 |

Электротехнический участок |

30 |

35 |

| 5 |

Аккумуляторный участок |

24 |

25 |

| 6 |

Участок приборов системы питания |

72 |

72 |

| 7 |

Агрегатный участок |

136 |

144 |

| 8 |

Шиномонтажный участок |

108 |

108 |

| 9 |

Вулканизационный участок |

26 |

28 |

| 10 |

Медницкий участок |

24 |

30 |

| 11 |

Жестяницкий участок |

95 |

96 |

| 12 |

Сварочный участок |

55 |

60 |

| 13 |

Кузнечно-рессорный участок |

82 |

89 |

| 14 |

Слесарно-механический участок |

108 |

108 |

| 15 |

Деревообрабатывающий участок |

57 |

57 |

| 16 |

Арматурный участок |

- |

- |

| 17 |

Обойный участок |

54 |

57 |

| 18 |

Склад запасных частей, агрегатов и материалов |

140 |

140 |

| 19 |

Склад автомобильных шин |

52,5 |

54 |

| 20 |

Склад смазочных материалов |

76 |

78 |

| 21 |

ИРК |

21 |

26 |

| 22 |

Склад строительных материалов |

175 |

180 |

| 23 |

Склад инструмента |

28 |

28 |

| 24 |

Склад утиля |

35 |

40 |

Продолжение формы 17.

| 1 |

2 |

3 |

4 |

| 25 |

Малярный участок |

- |

- |

| 26 |

Компрессорная |

20 |

20 |

| 27 |

Насосная |

20 |

30 |

| 28 |

Вентиляционная |

30 |

35 |

| 29 |

Трансформаторная |

20 |

20 |

| 30 |

ОГМ |

28 |

28 |

| Итого |

2640,5 |

2893 |

|

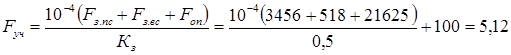

Полученная расчётная площадь главного производственного корпуса F=2640,5 м2 корректируется на стадии объёмно-планировочного решения, когда учитывается расположение производственных зон и участков, проходы и подъезды к ним. После проработки вариантов компоновочных решений производственного корпуса по принятой строительной схеме получим следующую принятую площадь главного производственного корпуса F=3456 м2 помещений. Малярный деревообрабатывающий, обойный, жестяницкий участки по условиям технологического процесса также размещают смежно. Механический и агрегатный участки целесообразно группировать вместе, рядом со складом запасных частей, агрегатов, материалов и инструментально-раздаточной кладовкой. Шиномонтажный участок располагают смежно со складами шин и постами для перестановки колёс.

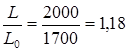

Разработка генерального плана предприятия и схемы внутрипарковой технологии Генеральный план предприятия разрабатывается в соответствии с требованиями СНиП и ОНТП‑АТП‑СТО‑80. Построение генерального плана во многом определяется объёмно-планировочным решением зданий, потому генеральный план и объёмно-планировочное решение производственного корпуса взаимосвязаны и прорабатываются одновременно.

Перед разработкой генерального плана уточняют перечень основных зданий и сооружений, размещаемых на территории предприятия, площади их застройки и габаритные размеры в плане.

Площади застройки одноэтажных зданий устанавливаются по их расчётным значениям. Окончательные значения площади застройки принимают на основе разработанных объёмно-планировочных решений зданий, площадок для хранения подвижного состава и других сооружений.

Расчётная полученная площадь участка предприятия (в гектарах):

га,

га,

гдеFз. пс-площадь застройки производственно-складских зданий, м2;

Fз. вс-площадь застройки вспомогательных зданий, м2;

F оп-площадь открытых площадок для хранения подвижного состава, м2;

Кз-плотность застройки территории, %.

Существенное значение имеет взаимное расположение производственных и вспомогательных зданий (административно-бытовых). Последние, как правило, должны располагаться вблизи от главного входа на территорию АТП. Около вспомогательного здания следует предусматривать площадку для стоянки транспортных средств исходя из следующих нормативов:

- 10 автомобиле-мест на 100 работающих в двух смежных сменах;

- удельная площадь на один автомобиль – 25 м2, на мотоцикл – 5 м2, на велосипед – 0,8 м2.

Вспомогательные помещения, как правило, располагают в пристройках к производственным зданиям. Их можно размещать и в отдельно стоящих зданиях для уменьшения вредного воздействия производства. Однако при этом они должны соединяться с производственным корпусом отапливаемым переходом.

Здания и сооружения следует располагать относительно сторон света и преобладающих направлений ветров с учётом обеспечения наиболее благоприятных условий естественного освещения, проветривания площадки и предотвращения снежных заносов.

Движение автомобиля по территории предприятия рекомендуется принимать одностороннее, кольцевое, обеспечивающее отсутствие встречных потоков и пересечений. Ширина проезжей части проездов должна быть не менее 3 м при одностороннем и 6 м при двухстороннем движении. Предприятие, где предусматривается 10 постов и более, обслуживания или хранения более 50 автомобилей должно иметь не менее двух въездов (выездов) на территорию.

При разработке генерального плана необходимо предусматривать благоустройство территории, сооружение спортивных площадок, озеленение. Площадь озеленения должна быть не менее 15% площади участка предприятия при плотности застройки менее 50% и не менее 10% при плотности более 50%. Основными показателями генерального плана являются:

- площадь участка;

- площадь застройки;

- плотность застройки;

- коэффициент использования территории;

- коэффициент озеленения.

Площадь застройки определяется как сумма площадей занятых зданиями и сооружениями всех видов, включая навесы, открытые стоянки автомобилей и складов, резервные участки под застройку. В площадь застройки не включаются площади занятые отмостками, тротуарами, автомобильными дорогами, открытыми спортивными площадками, площадками для отдыха, зелёными насаждениями, открытыми стоянками автомобилей индивидуального пользования.

Фактическая плотность застройки:

,

,

где Fз-площадь застройки, м2.

Коэффициент использования территории

,

,

гдеFи- используемая площадь предприятия, м2.

Это площади занятые зданиями, сооружениями, открытыми площадками, автомобильными дорогами, тротуарами и озеленением.

Коэффициент озеленения:

,

,

гдеFзн- площадь зелёных насаждений, м2.

Важным элементом при разработке генерального плана предприятия является схема организации движения автомобилей (схема внутрипарковой технологии). Генеральный план предприятия обычно выполняется в масштабе 1: 500 или 1: 200, к нему составляются экспликации, условные обозначения, схема внутрипарковой технологии, роза ветров, основные показатели генерального плана.

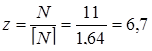

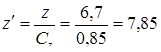

2. Электрическая часть. разработка схемы энергоснабжения транспортного цеха

В соответствии с заданием проект выполняется в следующем объёме:

1. Расчёт электрических нагрузок.

2. Определение необходимости и расчёт мощности устройства для искусственного улучшения коэффициента мощности.

3. Анализ электрических нагрузок, определение категорий электроприёмников по бесперебойности электроснабжения. Выбор напряжения источников питания и схемы электроснабжения.

4. Выбор трансформаторов.

5. Выбор подстанции.

6. Выбор и расчёт схемы распределения электроэнергии на низком напряжении.

7. Расчёт выбор защиты.

8. Электрические измерения и учёт электроэнергии.

9. Техника безопасности.

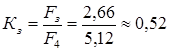

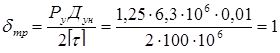

10. Расчёт электроосвещения.