| Похожие рефераты | Скачать .docx |

Реферат: Высокопроизводительные методы обработки металлов давлением

Федеральное агентство по образованию РФ

Пермский государственный технический университет

Кафедра: "Сварочного производства и технологии конструкционных материалов"

Реферат

По предмету

"Технология конструкционных материалов"

На тему:

Высокопроизводительные методы

обработки металлов давлением

Выполнил: ст. гр. ПКМ-01-1

Глезман А.В.

Проверил: доцент Лямин Я.В.

г. Пермь 2009.

Содержание

Введение. 3

1. Краткая характеристика импульсных методов обработки металлов давлением 4

2. Штамповка взрывом.. 6

2.1 Сведения о взрывчатых веществах. 8

2.2 Оборудование для штамповки взрывом.. 9

2.3 Усовершенствование процесса гидровзрывной штамповки. 11

3. Электрогидравлическая штамповка. 16

3.1 Сущность электрогидравлической штамповки. 16

3.2 Электрогидравлические установки для штамповки деталей. 18

4. Магнитно-импульсная обработка металлов. 22

4.1 Физические основы процесса. 22

4.2 Оборудование и оснастка. 23

4.3 Технологические возможности магнитно-импульсной обработки металлов 24

5. Ударная штамповка. 27

6. Использование сверхпластичности в процессах деформации металлов 30

6.1. Характеристика сверхпластичности металлов и сплавов. 30

6.2. Технологические процессы штамповки металлов в состоянии сверхпластичности. 36

Список литературы.. 39

Введение

Применение традиционных методов обработки металлов давлением связано с длительными сроками технологической подготовки производства и высокой себестоимостью изготавливаемых деталей, особенно при мелкосерийном их выпуске. Поэтому подучили распространение высокоэнергетические импульсные метода обработки металлов давлением с использованием энергии взрывчатых веществ газовзрывных смесей, сжатого газа и электричества.

Особенность этих импульсных методов заключается в высоких скоростях выделения энергии и передачи ее заготовке через передающую среду, которая одновременно выполняет роль одного из элементов штамповой оснастки (матрицы или пуансона).

При помощи импульсного деформирования листового металла можно выполнять глубокую вытяжку, пробивку, бортовку, формовку, клепку и др.

Различные способы импульсной обработки имеют свою область рационального применения и не предназначены для полной замены традиционных методов обработки металлов давлением.

Штамповка взрывом применяется в основном для изготовления деталей большого габарита, когда применение прессового оборудования и штампов практически невозможно или экономически невыгодно.

Электрогидравлическая штамповка чаще всего используется для изготовления сложных деталей среднего габарита из труднодеформируемых металлов. В этих же условиях, но когда нецелесообразно в качестве передающей среда применять воду, используется магнитно-импульсная обработка металлов.

Ударная штамповка эффективна при изготовлении небольших партий деталей из листовых и цилиндрических заготовок сравнительно малого габарита.

1. Краткая характеристика импульсных методов обработки металлов давлением

Высокоэнергетические импульсные метода обработки металлов давлением (ОМД) представляют собой процессы, сопровождающиеся тепловыми эффектами, силовыми воздействиями, появлением инерционных сил, ударных волн и дополнительных динамических напряжений. При этом происходит локализация зоны пластической деформации обрабатываемого материала и изменение его физико-механических свойств.

Одной из основных характеристик импульсных методов ОМД является скорость деформирования обрабатываемого материала. Если при традиционных методах ОМД скорость деформирования составляет 0,3-1,5 м/с, а на ударных машинах - не более 5 м/с, то при импульсных методах она составляет 100 м/с и более.

Применение высокоэнергетических импульсных методов обеспечивает возможность использования большого запаса энергии энергоносителя при сравнительно небольшом его объеме, снижение стоимости оснастки, сокращение сроков ее проектирования и изготовления, резкое сокращение капитальных вложений (особенно для штамповки крупногабаритных деталей).

При штамповке взрывом создаются условия для направленного воздействия на объект необходимой силы, повышения точности размеров обрабатываемых деталей, в том числе из труднодеформируемых металлов и представляется возможность работать как в цеховых, так и в полевых условиях, а также в естественных и искусственных водоемах.

Однако указанные методы ОМД требуют соблюдения специальных мер по технике безопасности и разработки дополнительных мероприятий по снижению трудоемкости подготовительно-заключительных работ.

Характеристика импульсных методов ОМД приведена в табл.1.

Таблица 1

Характеристика импульсных методов ОМД

| Метода ОМД | Способы выделения энергии |

Передающая среда |

Скорость волны давления, м/с |

Время воздействия волны давления, мкс | Предельные размеры штампуемых деталей, м |

Область применения |

| Штамповка взрывом с использованием бризантного взрыв. вещества: | Детонация | Вода, воздух, песок |

1200-7500 | 10-20 | 6,0 | Листовая и объемная штамповка |

| пороха | Химическое сгорание |

Вода, воздух | 300-2400 | 200-400 | 1,5 | Вырубка и пробивка отверстий, прессование |

| газовых смесей | То же | Газ | 300-2400 | 200-400 | 1,5 | порошков, упрочнение, калибровка и развальцовка |

| Электрогидравлическая штамповка | Испарение проволочки, ионизация среда |

Вода, воздух |

1000-6000 | 30-100 | 2,5-1,25 | То же и очистка литья |

Магнитно-импульсная обработка металлов |

Создание магнитного поля |

Воздух | 3000-6000 | 60-100 | 0,9 | Листовая штамповка, формовка цилиндрических заготовок, обжатие, раз дача, соединение деталей |

| Ударная штамповка | Быстрое открытие клапана ресивера | Вода, эластичный материал | 100-1000 | 60-100 | 0,9 | Листовая и объемная штамповка |

2. Штамповка взрывом

Штамповка взрывом может осуществляться в газообразных"жидких и твердых средах.

Известен способ штамповки деталей посредством взрыва в герметичной камере (рис.1). Взрывчатое вещество (ВВ) и сжатый воздух подаются в смесительную камеру, откуда образовавшаяся взрывчатая смесь поступает в камеру сгорания, дном которой служит резиновая диафрагма. Штампуемую заготовку помещают между диафрагмой и матрицей.

|

Более эффективен способ гидровзрывной листовой штамповки, при котором необходимое давление в рабочей жидкости обеспечивается в результате взрыва заряда взрывчатого вещества.

Для реализации данного способа контейнер 1 (рис.2) с зарядом 2 устанавливают на заготовке 4 и заполняют рабочей жидкостью 3. В качестве уплотнителя 5 может быть применен обычный резиновый шнур. Возможно применение матрицы 6 как цельной, так и комбинированной.

Обработка металлов взрывом может осуществляться либо с помощью указанных установок, либо с помощью машин, в которых энергия взрыва преобразуется в кинетическую энергию их подвижных частей.

Процесс гидровзрывной штамповки состоит из следующих стадий: взрыв в воде; нагружение заготовки; скоростное ее деформирование; многократное ударное нагружение оснастки.

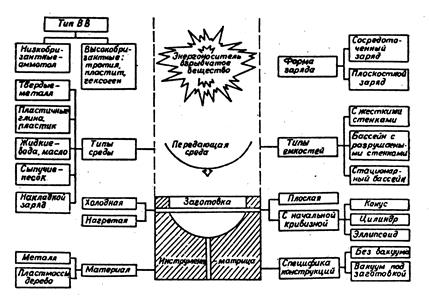

На рис.3 показана классификация ВВ, передающих сред, заготовок и матриц, применяемых при гидровзрывной штамповке, в основу которой положены четыре элемента, характерные для любого вида листовой штамповки.

Наиболее распространенными энергоносителями являются бризантные ВВ, которые выпускаются в виде порошка, прессованных брикетов (шашек), литых зарядов различной формы, эластичных листов, шнуров и т.д.

ВВ должны быть безопасными в обращении, водоустойчивыми, иметь стабильные взрывчатые свойства; высокие скорость взрывной реакции и удельную теплоту взрыва и невысокую стоимость.

Передающие среды должны обеспечивать легкую доступность и максимальную упрощенность подготовки к ведению процесса и возможность повторного использования. В качестве такой среды может использоваться вода.

Рис.3. Классификация схем взрывной штамповки

Поскольку плотность воды превышает плотность воздуха более чем в 700 раз, при взрыве под водой практически исключается возможность разброса осколков, что позволяет значительно повысить безопасность работы. Начальное давление ударной волны подводного взрыва в 100 раз превышает начальное давление ударной волны воздушного взрыва.

2.1 Сведения о взрывчатых веществах

Взрывчатыми являются такие вещества, которые способны при определенных условиях к очень быстрому самораспространяющемуся химическому превращению с выделением тепла и образованием газов.

Каждое взрывчатое вещество характеризуется показателями бризантности и фугасности. Вблизи от заряда наиболее существенно воздействует бризантность ВВ, а вдали - фугасность.

Давление, развиваемое при детонации и определяющее бризантность ВВ, зависит от плотности заряда и скорости детонации.

Фугасность, или работоспособность, ВВ определяется теплотой взрыва, а также объемом газообразных продуктов взрыва.

Кроме перечисленных свойств ВВ характеризуется химической и физической стойкостью (способностью сохранять свои свойства в процессе подготовки, транспортировки и хранения), а также чувствительностью к внешним воздействиям, определяемой минимальным количеством энергии, необходимой для возбуждения взрыва.

Взрывные процессы распространяются путем горения, детонации и взрыва. При этом горение протекает сравнительно медленно со скоростью, не превышающей нескольких метров в секунду, а детонация - с постоянной скоростью, превышающей скорость звука в данном веществе (в газовых смесях - до 3500 м/с, а в твердых и жидких ВВ - до 9000 м/с).

Детонацию бризантных ВВ вызывают, с помощью детонаторов, представляющих собой гильзу с запрессованным в нее небольшим зарядом инициирующего легкодетонирующего ВВ.

В табл.2 представлены основные сведения о промышленных ВВ, применяемых для обработки металлов взрывом)

Таблица 2

Характеристики взрывчатых веществ, применяемых для обработки металлов взрывом

| Взрывчатое вещество | Расчет. характеристики | Экспериментальные характеристики | |||||

теплота взрыва, кДж/кг |

объем газов, 10-3 м3/кг |

плотность 10 кг/м3 |

работоспо-собность, 10-6 м3 |

толщина критич. слоя 10-3м | скорость детонации 103 м/с |

чувстви- тельность удару,% |

|

Аммониты AT |

3700-3800 | 920-9930 | 0,85 - 0,9 | 270-285 | 10-20 | 1,5 - 3,8 | 8-24 |

Гексоплас ГП-87К |

5024 | - | 1,45-1,5 | 400-410 | 3-4 | 7,0 - 7,6 | 36-54 |

| Аммонит А-2 | 3770 | 915 | 0,85-0,95 | 300-310 | 35-55 | 2,5 - 4,5 | - |

Из перечисленных ВВ наиболее часто применяются аммониты, которые представляют собой смесь аммиачной селитры с нитросоединениями (тротил, ТЭН, гексоген, тетрил и др.). В данном случае аммиачная селитра используется в качестве окислителя, а нитросоединения - в качестве горючего.

2.2 Оборудование для штамповки взрывом

Различают основное и вспомогательное оборудование для гидровзрывной штамповки.

К основному оборудованию относят бассейновые и безбассейновые установки, в которых непосредственно осуществляется гидровзрывная штамповка деталей.

В качестве бассейновых установок могут использоваться естественные водоемы, стационарные бассейны и съемные емкости многократного и разового пользования, устанавливаемые на матрицу.

Безбассейновые установки подразделяются на установки закрытого типа (вакуумные камеры и взрывные прессы) и установки, в которых штамповая оснастка при подрыве заряда ограждается от помещения цеха (бронеямы, бронекамеры, установки с водовоздушной завесой).

Имеются также комбинированные установки, в которых реализуются преимущества схем бассейновой и безбассейновой штамповки.

Стационарные бассейны используют для получения крупногабаритных деталей в условиях серийного производства.

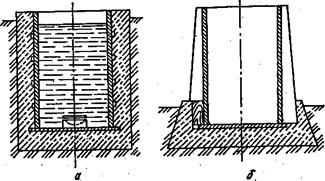

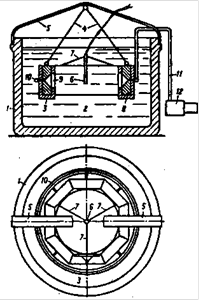

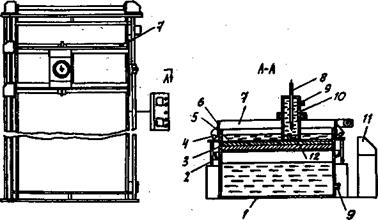

Бассейны могут быть металлическими, железобетонными и комбинированными. Схемы металлического и железобетонного стационарных бассейнов показаны на рис.4.

Стационарные бассейны должны удовлетворять следующим требованиям: минимальные капитальные затраты на их проектирование и строительство; надежность в работе, прочность и. долговечность; удобство и простота при обслуживании; универсальность, т.е. возможность использования для штамповки широкой номенклатуры деталей; минимальное сейсмическое воздействие на окружающие здания и сооружения.

Рис.4. Стационарные бассейны для гидровзрывной штамповки: а - железобетонный; б - металлический

2.3 Усовершенствование процесса гидровзрывной штамповки

Существует три основных направления повышения КПД штамповки: использование энергии отраженной волны, замыкание взрывной системы и метание передающей среда, совмещение нескольких операций на одном переходе.

Главным недостатком штамповки взрывом является то, что к заготовке направлена большая доля общей энергии взрыва. Кроме того, основная доля деформационной работы совершается первичной ударной волной, а доля энергии отраженной волны практически не используется. Если оборудование сконструировать так, чтобы в нем был отражатель подходящей формы" который направит отраженные волны в направлении заготовки, то КПД процесса резко увеличится. Форма отражателя выбирается в зависимости от формы расположения заряда так, чтобы отраженная волна была с плоским фронтом распространения. Такие требования выполняются о успехом, если отражатель имеет форму ротационного параболоида, когда у заряда сферическая форма или когда отражатель имеет форму усеченного конуса с углом при вершине 90 градусов для линейных зарядов. В первом случае заряд умещается в фокусное расстояние параболоида, а во втором - на оси конуса.

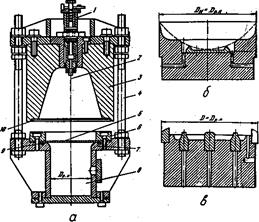

Разновидностью использования эффекта отражения является система, когда отражатель помещается в пространстве, в котором находится передающая среда. Принципиальная схема такого устройства приведена на рис.5.

Рис. 5. Закрытая система штамповки с отражателем: 1 - ударник; 2 - заряд ВВ; 3 - крышка-отражатель; 4 - шпильки; 5 - заготовка; 6 - прижимное кольцо; 7 - вытяжное кольцо; 8 - рабочая полость; 9 - уплотнение; 10 - присоединительная поверхность с уплотнением

Принцип действия сооружения состоит в том, что внутренняя поверхность крышки 5 оформлена в вида параболического отражателя, в фокусе которого умещается заряд ВВ 2, который приводится в действие ударным устройством 1. Крышка-отражатель примыкает плотно к прижимному кольцу 6 и, так как по поверхности 10 крышки размещается уплотнение, пространство над заготовкой S заполняется водой. Заготовку 5 укладывают на вытяжное кольцо 7, а прижим к ним осуществляется прижимным кольцом 6, воздух с рабочей полости 8 удаляется. Уплотнение 9 гарантирует герметичность рабочей полости. Импульс заряда, действующий в верхней точке отражателя, принимается от шпилек 4. Рабочую полость можно использовать для свободной вытяжки только при помощи вытяжного кольца или для расположения матриц разного типа, две из которых показаны на рис.5, б, в.

Рис.6. Схема штамповки, метанием передающей среды: 1 - матрица; 2 - заготовка; 3 - вода; 4 - заряд ВВ; 5 - предохранительная прокладка; 6 - замки

Второе направление увеличения КПД - это метание передающей среды или метание среды с увеличением присоединенной массы заготовки. Поток воды на свободной поверхности обладает значительной скоростью, которая в два раза больше скорости внутри вода и, следовательно, обладает большой энергией. Схема деформации плоской заготовки метанием передающей среда показана на Рис.6. Аналогичную схему деформирования можно подучить, если между прижимным кольцом и отражателем (см. рис.5, а) расположить разрушающую мембрану.

Штамповка с метанием передающей среда позволяет увеличить КПД процесса до 40%. Она способствует улучшению условий работы оснастки и удобств эксплуатации в условиях цеха; дает возможность механизировать процесс подачи заготовки, замыкания сооружения, подачи передающей среда и заряда, извлечение готового изделия; делает возможным организовать штамповку подогретых заготовок, когда применяется схема, показанная на Рис.6; способствует регулированию импульса путем изменения массы воды или других передающих сред. акустические характеристики которых отличны от вода, или путем увеличения массы заготовки.

Рис.7. Схема совмещения операции во времени: 1 - бассейн; 2 - вода; 3 - матрицедержатель; 4 - канаты; 5 - стойка; 6 - заряд ВВ; 7 - центрирующее устройство; 8 - матрица; 9 - заготовка; 10 - коллектор; 11 - гибкий шланг; 12 - вакуум-помпа

Третий способ увеличения КПД - это совмещение операций в одном бассейне в случае штамповки одинаковых или различающихся между собой малогабаритных деталей. Схематически этот процесс показан на рис,

7. В небольшом стационарном бассейне 1, заполненном водой 2, подвешивается, круглый (в форме массивного кольца) матрицедержатель 3 при помощи каната 4 на стойке 5. Заряд ВВ 6 размещают в центре матрицедержателя при помощи центрирующего устройства 7. Матрицы 8, число которых применяют от трех до восьми, располагают симметрично в матрицедержателе. Каждая матрица имеет свое прижимное кольцо и заготовку. Удаление воздуха из матрицы осуществляется коллектором 10, гибким шлангом 11 и вакуумным насосом 12. Совмещение операций в одном бассейне встречается часто. Такое совмещение можно подучить, рассматривая жидкую передающую среду как универсальный пуансон, при помощи которого можно осуществить почти одновременно разные по виду операции. Рассмотрим схему штамповки, показанную на Рис.6: в рабочей полости 8 замкнутой системы деформирования устанавливается матрица, показанная на рис.5, б, под действием ударной волны прежде всего произойдет вытяжка (контур заготовки показан прерванной линией), потом резка ножом, находящимся на дне матрицы, и в конце - отбортовка. Когда в рабочей полости сооружения находится матрица (см. рис.5, в), последовательность формовки будет несколько иной - после движения заготовки нож, находящийся на обводе матрицы, отрубает заготовку и затем происходит вытяжка.

3. Электрогидравлическая штамповка

3.1 Сущность электрогидравлической штамповки

Сущность электрогидравлического эффекта заключается в том, что при высоковольтных импульсных разрядах в жидкости создаются мощные гидравлические давления. Возникающие при этом ультразвуковые и кавитационные явления могут быть использованы для различных технологических целей и, в первую очередь, для штамповки сложных деталей из высокопрочных материалов. Принципиальные схемы электрогидравлической штамповки и развальцовки труб показаны на рис.8.

Рис.8. Принципиальная схема электрогидравлической штамповки (а) и развальцовки труб (б)

При помощи автотрансформатора и высоковольтного трансформатора 1, питающихся от сети переменного тока, напряжение через выпрямитель 2 подается на конденсаторную батарею 3. Накопленная энергия, благодаря пробою формирующего промежутка 4 при заданном напряжении, выделяется в рабочем промежутке между двумя электродами 5.

В зависимости от мощности трансформатора время зарядки конденсаторов может быть от десяти долей секунды до десятков секунд. При этом время разряда измеряется микросекундами. В связи с этим процесс приобретает характер взрыва. При сравнительно небольшой мощности генератора импульсных токов в канале разряда возникают высокие температуры (десятки тысяч градусов) и гидравлические давления до десятков тысяч атмосфер.

При этом возможен непосредственный пробой жидкости 6 или взрыв проводника 3. Последний случай наиболее часто применяется при развальцовке труб 7 в трубной доске 9 с использованием специальных патрончиков 10 (рис.8, б).

Как видно из рис.8, а, заготовка 11 в процессе деформирования принимает форму матрицы 12. Электрогидравлическая штамповка характеризуется рядом последовательно происходящих стадий: формирование проводящего канала между электродами; выделение в зоне канала основной доли энергии, запасенной в конденсаторах; образование волн сжатия и пульсация газового пузыря после разряда; взаимодействие ударной волны и гидропотока с заготовкой.

По сравнению с традиционными методами обработки металлов давлением электрогидравлическая штамповка имеет следующие преимущества:

упрощается и удешевляется технологическая оснастка, что способствует сокращению сроков технологической подготовки производства и уменьшению затрат на освоение новых изделий;

повышается точность штампуемых деталей из-за уменьшения пружинения и увеличения скорости деформирования;

появляется дополнительная возможность совмещения ряда операций, выполняемых в одном штампе;

увеличивается предельная глубина штамповки и критическая степень деформации из-за локализации воздействия и высоких скоростей деформирования; расширяются технологические возможности процесса.

По сравнению со штамповкой взрывом электрогидравлическая штамповка более предпочтительна, поскольку процесс может выполняться в обычных цеховых условиях. Кроме того, более просто решаются вопросы техники безопасности, обеспечиваются точная регулировка энергии и многократное воздействие на заготовку с одной установки.

3.2 Электрогидравлические установки для штамповки деталей

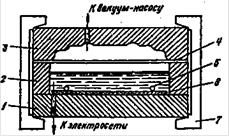

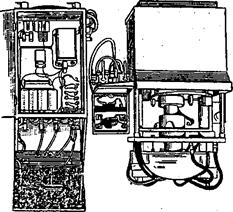

Одной из первых электрогидравлических установок является установка "Молния-3" (рис 9), которая имеет энергию в импульсе 7,5 кДж, рабочее напряжение 5 кВ и емкость конденсаторной батареи 600 мкФ. При помощи минимальных массогабаритных установок "Молнии-3" обрабатываются плоские заготовки размером 0,2x0,2 м, а также цилиндрические заготовки диаметром и высотой до 0,150 м. Кроме того, на этой установке можно выполнять запрессовку труб в трубных досках теплообменных аппаратов. Установка состоит из генератора импульсов тока и технологического узла.

Рис.9. Установка "Молния-3"

Генератор импульсов тока включает в себя конденсаторы, высоковольтный трансформатор, выпрямитель и схему управления.

Технологический узел установки включает в себя основание о двумя вертикальными направляющими, гидросистему, систему вакуумирования и рабочую камеру. При опускании камеры в конечное положение включаются два гидроцилиндра, которые поворачивают стопорные гайки в горизонтальном направлении, жестко фиксируя камеру, заготовку и матрицу.

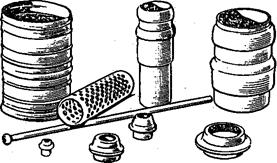

Детали, полученные электрогидравлической штамповкой, представлены на рис.10.

Рис.10. Детали, отштампованные на установке "Молния-3"

Рис.11. Схема осевого и радиального нагружения заготовки

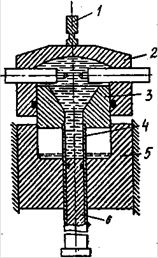

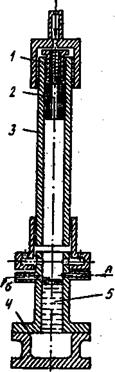

На установке "Удар-5" была применена схема, предусматривающая одновременно с внутренним радиальным давлением осевое сжатие цилиндрической заготовки. Как видно из рис.11, деформируемую заготовку 4 устанавливают в полости матрицы 5. Подвижной контейнер 3, связанный с рабочей камерой 2, вводят одним концом в матрицу и с помощью подвижного упора 1 перемещают до соприкосновения с торцом штампуемой заготовки. С другой стороны заготовки вводят заглушку 6.

Если при обычной формовке степень деформации (отношение диаметров готовой детали к заготовке) не превышает 1,2-1,4, то при создании одновременно с внутренним радиальным давлением осевого сжатия заготовки можно подучить детали со степенью деформации 1,8 и более.

Электрогидравлическая установка "Удар-1" предназначена для штамповки плоских крупногабаритных деталей путем последовательного перемещения рабочей камеры по поверхности заготовки. Благодаря оригинальности конструкции установка позволяет штамповать детали практически неограниченных размеров.

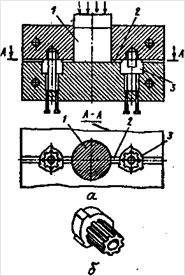

Установка состоит из технологического узла, генератора импульсов тока, системы подачи воды, устройства подачи инициирующей проволочки в зону разряда и пульта управления. На рис.12 показана схема этого технологического узла (соответственно вид в плане и поперечный разрез). Технологический узел содержит основание 1, служащее одновременно резервуаром для жидкости и местом укладки матрицы 3. На матрице размещена заготовка 5, которая по периметру прижата рамой 6. На последней смонтированы направляющие 4 и 7 для перемещения рабочей камеры 10 соответственно в продольном и поперечном направлениях. Движением рабочей камеры управляют с пульта 11.

Рис.12. Схема технологического узла установки "Удар-1" (в плане и поперечный разрез)

В нижней части рабочей камеры свободно установлено прижимное кольцо 12, выполняющее роль второго электрода и прижимающее одновременно заготовку к матрице в момент штамповки. Электрод 8 установлен в рабочей камере вертикально над прижимным кольцом.

Жидкость по трубопроводу 9 поступает в рабочую камеру 10. Излишки жидкости сливаются в сборник 2, а оттуда стекают в резервуар 1.

После укладки заготовки на матрицу и опускания прижимной рамы рабочую камеру устанавливают в исходную точку и включают насос подачи жидкости из основного резервуара в рабочую камеру. Заполняя рабочую камеру, жидкость свободно проникает в зазор между камерой и заготовкой.

Секционная разборная матрица позволяет штамповать различное количество типоразмеров заготовок. Переналадка матрицы на новый типоразмер производится за 15-20 мин перестановкой отдельных секций,

Электрогидроимпульсный пресс модели T1220 предназначен для операций холодной штамповки из листовых и трубчатых заготовок: неглубокой вытяжки, листовой чеканки, формовки, вырубки, пробивки отверстий в тех случаях, когда получение деталей обычными способами затруднено, невозможно или неэкономично.

Пресс выполнен в виде трех совместно скомпонованных блоков: энергетического блока, технологического узла и пульта управления.

Обработке на установке могут подвергаться заготовки из различных (в том числе и труднодеформируемых) металлов и сплавов.

4. Магнитно-импульсная обработка металлов

4.1 Физические основы процесса

Магнитно-импульсная обработка металлов (МИОМ) основана на непосредственном преобразовании предварительно накопленной электрической энергии в работу пластической деформации.

Сущность МИОМ сострит в том, что запасенная в батарее конденсаторов электрическая энергия разряжается на рабочий инструмент-индуктор, представляющий собой катушку-соленоид. В момент разряда по индуктору импульсный ток в десятки и даже сотни килоампер протекает в течение миллионных долей секунды. Вокруг витков индуктора возникает переменное магнитное поле высокой напряженности. При этом в размещенной в непосредственной близости от витков индуктора металлической заготовке в силу закона электромагнитной индукции наводятся вихревые токи, имеющие противоположное току в индукторе направление. Взаимодействие между противоположно направленными токами приводит к электродинамическому воздействию - возникновению механических сил отталкивания. Прочный индуктор остается неизменным, а заготовка, отталкиваясь от него, деформируется либо в соответствии с профилем поля, либо по оснастке - матрице, оправке, расположенной с противоположной стороны, В зависимости от формы индуктора (цилиндрический соленоид или плоская спираль Архимеда) различают схемы магнитно-импульсной обработки цилиндрических или плоских заготовок. При обработке трубчатых образцов возможны схемы деформирования "на обжим" и "на раздачу". Форма индуктора может быть и более сложной как по сечению, так и по образующей, что позволяет обработать заготовки овальной, конусной, прямоугольной и других конфигураций.

Достоинством МИОМ является относительная несложность оборудования и оснастки (по сравнению с механическими прессами и станками аналогичной производительности) и большая технологическая гибкость (отсутствие передаточной среды, возможность совместить формообразование с нагревом, возможность соединения различных материалов и т.п.).

4.2 Оборудование и оснастка

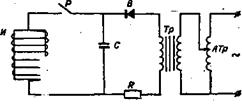

Основными элементами установок для магнитно-импульсной обработки металлов являются трансформатор, высоковольтный выпрямитель, конденсаторная батарея и технологический блок, включающий рабочий индуктор и матрицу либо оправку. Принципиальная схема установки показана на рис.13.

Рис.13. Принципиальная схема магнитно-импульсной установки: АТр - автотрансформатор; Тр - трансформатор; В - выпрямитель; С - конденсатор; Р - разрядник; U - индуктор; R - зарядное сопротивление

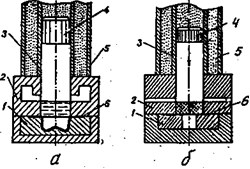

На рис.14 показаны основные схемы магнитно-импульсного формоизменения.

Рис.14. Основные схемы магнитно-импульсного формоизменения: 1 - индуктор; 2 - заготовка; 3 - матрица (оправка)

Магнитно-импульсные установки характеризуются высокой производительностью, возможностью легкой автоматизации и механизации технологического процесса, широкими технологическими возможностями, отсутствием передаточной среды, простой и дешевой оснасткой, возможностью получения высоких давлений (до 108 Н/м без разрушения индуктора и до 109 Н/м при использовании одноразового индуктора), высокой культурой производства и простотой обслуживания, положительным влиянием на характеристики отдельных обрабатываемых материалов и др.

4.3 Технологические возможности магнитно-импульсной обработки металлов

В результате применения магнитно-импульсной обработки представляется возможной штамповка листовых и трубчатых заготовок толщиной до 5 мм.

Размеры заготовок (диаметр, обрабатываемая площадь) обуславливаются запасом энергии установки, толщиной обрабатываемого материала, конструктивными возможностями индуктора и технологической оснастки.

Наиболее эффективно магнитно-импульсным методом обрабатываются заготовки из меди, алюминия, магния и их сплавов.

Заготовки из углеродистых (Ст3, Ст10) и легированных (1Х18Н9Т, 30ХГСА) сталей, а также из титановых сплавов можно обрабатывать только о применением прокладок-"спутников", изготовленных, например, из отожженной меди марки М1.

По типу применяемого инструмента и по характеру деформации обрабатываемой заготовки все операции, выполняемые на МИУ, можно разделить на три схемы: раздача, листовая формовка и обжим.

Установлено, что с использованием магнитно-импульсной обработки возможно получение биметаллических соединений, изготовление шарнирных соединений, сварка трубчатых заготовок, запрессовка труб в дисках, трубных досках и т.д., соединение двух изоляционных или металлических деталей путем раздачи трубы с одновременной отбортовкой, поперечная волнистая и плоская в сечении рифтовка, формообразование выступа, продольная рифтовка, формообразование конуса, концевая раздача труб, отбортовка, пуклевка, изготовление резьбы, рифление, калибровка, пробивка отверстий, вырубка, порезка.

При использовании магнитно-импульсной обработки для листовой штамповки применяются плоские спиральные индукторы.

Технологические операции, выполняемые по схеме "листовая формовка": сборка диска с осью, отбортовка диска, сварка двух листов металла, напрессовка втулок на оси и запрессовка вкладышей в трубках, изготовление деталей типа тарелки или днища, кольцевая заготовка, продольная и поперечная зиговка, пуклевка, неглубокая отбортовка по периферии диска, прямоугольника, круглых и прямоугольных отверстий, формовка тороидальных крышек, рельефная формовка с одновременной рихтовкой недеформируемой части заготовок, калибровка листовых заготовок, пробивка отверстий, вырубка и порезка.

С помощью магнитно-импульсной обработки по схеме "обжим" можно выполнить следующие технологические операции: соединение металлических деталей с керамикой, стеклом, пластмассой и другими неметаллическими материалами, опрессовка кабельных наконечников, соединение двух проводов соединительной трубкой, опрессовка наконечников на канаты и др., шлангов высокого давления, опрессовка труб на металлические наконечники, сварка трубчатых заготовок, поперечная волнистая, поперечная плоская в сечении и продольная рифтовка, формообразование впадины, формообразование конуса, редуцирование труб, отбортовка, пуклевка, изготовление резьбы, рифление, калибровка, пробивка отверстий и вырубка, порезка труб.

К недостаткам метода и установок можно отнести трудность получения деталей с глубокой вытяжкой обрабатываемого материала; необходимость в промежуточных металлических прокладках-"спутниках" для металлов с низкой электропроводностью, ограниченность формы и геометрических размеров обрабатываемых заготовок для магнитно-импульсной обработки; низкая стойкость индукторов, особенно при обработке стальных заготовок.

5. Ударная штамповка

Рис.15. Принципиальная схема ударной штамповки на пресс-пушке:

1 - патрон; 2 - боек; 3 - ствол; 4 - заготовка; 5 - жидкость

Сущность ударной штамповки заключается в деформировании заготовки импульсом давления, созданного в ограниченном объеме жидкости ударом по ней твердого тела (бойка), предварительно разогнанного до высокой скорости. В качестве передающей среды возможно использование эластичного материала.

Принципиальная схема ударной штамповки при помощи пресс-пушки, использующей энергию пороховых газов, показана на рис.15. В верхней части ствола 3 расположен патрон 1 и боек 2. В нижней части над заготовкой 4 возвышается столб жидкости 5. При срабатывании патрона пороховые газы разгоняют боек до определенной скорости и бьют им по жидкости, создавая мощный импульс давления" который деформирует заготовку.

В двух следующих схемах энергоносителем является сжатый газ. Схема процесса ударной штамповки, в котором в качестве передающей среды используется жидкость, показана на рис.16, а. На матрицу 1 установлена камера 2, внутренний объем которой заполнен водой. На камере крепится ствол 3 гидроударного пресса так, чтобы внутренние диаметры ствола и матрицы совпадали. Внутри ствола перемещается боек 4. Соосно стволу расположен аккумулятор 5, в котором размещен сжатый газ. Заготовка 6 уложена на матрице и прижимается сверху камерой.

Рис.16. Схема процесса ударной штамповки жидкостью (a) и эластичной средой (б): 1 - матрица; 2 - камера; 3 - ствол; 4 - боек; 5 - аккумулятор; 6 – заготовка

Накопленный в аккумуляторе 5 сжатый газ, расширяясь, разгоняет по стволу 3 боек 4. Скорость движения бойка достигает 150 м/с. В результате боек создает мощный импульс давления, который штампует заготовку на матрице. Энергия удара регулируется изменением давления сжатого газа в аккумуляторе.

На рис.16, б показана схема процесса ударной штамповки, где роль передающей среды выполняет эластичный материал, например полиуретан. От предыдущей схемы она отличается только передающей средой.

По сравнению с традиционной ударная штамповка имеет следующие преимущества: возможность получения деталей сложной формы из трудно деформируемых материалов за один переход; легкость управления формой импульса давления; простота конструкции и низкая себестоимость оснастки; низкая металлоемкость оборудования и др.

По сравнению с другими импульсными методами ударная штамповка имеет следующие преимущества: простой и доступный энергоноситель (например, сжатый воздух заводской пневмосети); высокий КПД процесса (до 40%); проще решаются вопросы техники безопасности, лучше санитарно-гигиенические условия.

Ударный метод позволяет выполнять практически все операции листовой штамповки (формовку, вырубку, вытяжку, калибровку, чеканку, раздачу, пробивку-вырубку и др.).

6. Использование сверхпластичности в процессах деформации металлов

6.1. Характеристика сверхпластичности металлов и сплавов

Сверхпластичность определяется как способность поликристаллических (ультрамелкозернистых) материалов равномерно пластически деформироваться на очень большие степени (до Ек > 200%) при относительно высоких температурах и малых напряжениях (2...8 МПа) и соответственно малых скоростях деформации, к которым напряжение течения крайне чувствительно.

Состояние сверхпластичности определяется совокупностью ряда признаков: повышенная чувствительность напряжения течения материала к изменению скорости деформации; крайне незначительное деформационное упрочнение; аномально высокий ресурс деформационной способности; напряжение течения металла в состоянии сверхпластичности в несколько раз меньше предела текучести, характеризующего пластическое состояние данного материала.

Наиболее существенный из этих признаков - первый, остальные в определенной мере можно рассматривать как его следствия.

Признаки сверхпластичности проявляются в определенных условиях, среди которых принципиальное значение имеют структурное состояние деформируемого материала, температура и скорость деформации.

По структурному признаку принято различать две разновидности сверхпластичности: сверхпластичность у металлов и сплавов с особо мелким (сверхмелким) зерном (d < 10 мкм) и сверхпластичность полиморфных металлов и сплавов, проявляющуюся при деформировании их в процессе фазовых превращений, при этом исходный размер зерен не имеет значения.

Первую разновидность сверхпластичности называют структурной. Ее отличительными особенностями являются зависимость эффекта от исходного размера зерен (чем меньше зерно, тем больше склонность материала к скоростному упрочнению, соответственно больше его деформационная способность и меньше напряжение течения) и почти неизменное структурное состояние материала в процессе деформации. При этом необходимо, чтобы зерна имели приблизительно равноосную форму, в процессе нагрева до температуры деформации обладали достаточной устойчивостью против роста. Наилучшие условия для предотвращения роста зерна - у двухфазных сплавов. В сверхмелкозернистое состояние сплавы приводят обычно предварительной термической или термомеханической обработкой.

Вторая структурная разновидность сверхпластичности, наблюдающаяся при деформации материала в процессе фазового превращения, характеризуется, в отличие от структурной свёрхпластичности, постоянным изменением фазового состава и структуры материалов в процессе деформации.

Температурный интервал существования структурной сверхпластичности довольно широк; различный для различных металлов и сплавов, он может находиться в пределах от температуры начала рекристаллизации (0,4 Tпл) до температур, близких к температуре плавления. Нижняя граница температурного интервала обусловлена важной ролью диффузионных процессов в механизме деформации сверхмелкозернистых материалов, верхняя граница соответствует температуре начала собирательной рекристаллизации. Однако какой бы ни была температура структурной сверхпластичности, она должна поддерживаться постоянной по объему деформационного объекта в течение всего периода деформации, чтобы обеспечить равномерное течение металла, поэтому структурную сверхпластичность иногда называют изотермической.

Сверхпластичность, связанная с превращениями, реализуется при различных температурных режимах (в процессе монотонно изменяющейся температуры, проходящей через интервал превращения; при термоциклировании в пределах температурной амплитуды, включающей интервал температур превращения).

Скорость деформации для обеспечения состояния структурной сверхпластичности должна быть, с одной стороны, достаточно малой, чтобы успевали в полном объеме протекать диффузионные процессы, участвующие в деформации, с другой стороны, достаточно высокой, чтобы в условиях повышенных температур не допускать роста зерен. Для подавляющего большинства металлов и сплавов оптимальный интервал скоростей деформации, соответствующий структурной сверхпластичности, составляет 10-2 - 10-5 с-1, т.е. находится в промежутке между скоростями высокотемпературной ползучести и скоростями деформации, используемыми в традиционных процессах обработки металлов давлением. Скорость деформации при сверхпластичности превращения должна быть пропорциональна скорости последнего.

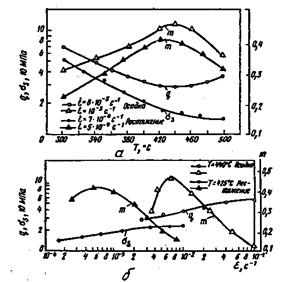

Задача определения условий существования сверхпластичности сводится к экспериментальному определению температурно-скоростных режимов деформации и структурного состояния исследуемою материала, при которых последний проявляет максимальную чувствительность напряжения течения к скорости и деформации (способность к скоростному упрочнению).

Для описания структурной сверхпластичности чаще всего используют эмпирическое уравнение s = k ×en × vm из которого следуют выражения, определяющие показатели деформационного (n) и скоростного (m) упрочнения. При n=0, что характерно для состояния, структурной сверхпластичности, s = k1 × vm

Таким образом, показатель m определяется как тангенс угла наклона кривой s (v) в двойных логарифмических координатах.

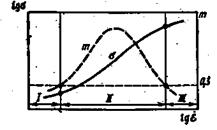

Рис.17. Схема условного разделения кривой сверхпластичности на три участка: I - m £ 0,3; II - 0,3 £ m £ mmax; III - m £ 0,3 (шкалы s и e - логарифмические; шкала m-линейная)

Для материалов в состоянии структурной сверхпластичности эта кривая, которую иногда называют кривой сверхпластичности, имеет характерную S - образную форму, а зависимость показателя т от скорости деформации описывается кривой с максимумом, координата которого по оси V соответствует координате точки перегиба S-образной кривой (рис.17). С увеличением температуры точка перегиба смещается в сторону больших скоростей деформации. Аналогично увеличению температуры действует уменьшение исходного размера зерна сверхпластичного материала.

Таким образом, показатель m не является реологической постоянной материала, т.е. существенно зависит от температурно-скоростных режимов деформаций.

Сверхпластичность фазового превращения характеризуется значительным изменением показателя m в процессе деформации от 0,2 до 1,0, причем в первом приближении он прямо пропорционален скорости фазового превращения. Эта зависимость наглядно иллюстрирует структурную природу нелинейности вязкого течения сверхпластичных материалов (рис.18).

Рис.18. Зависимость напряжения течения сплава MA-1 при растяжении и осадке и коэффициента m от температуры испытания (а) и скорости деформации (б)

Ряд особенностей, характеризующих металлы в состоянии сверхпластичности, - чрезвычайно большая деформационная способность, малое напряжение течения, слабое влияние сверхпластической деформации на микроструктуру, высокая релаксационная способность обеспечивают возможность значительного повышения эффективности процессов обработки металлов давлением и качества готовых изделий. С другой стороны, малые скорости деформации соответствующие состоянию сверхпластичности, необходимость подготовки структуры заготовок и регламентированного температурного режима деформации существенно усложняют и удорожают подготовку производства, снижают производительность технологических процессов и в результате ограничивают использование сверхпластичности в обработке металлов давлением. Сопоставление указанных преимуществ и ограничений, а также обобщение имеющегося опыта использования сверхпластичности, например в процессах штамповки, позволяет выделить ряд технологических задач, при решении которых наибольший эффект обеспечивает деформирование в состоянии сверхпластичности, К таким задачам прежде всего относятся следующие:

1. Штамповка малопластичных и трудно деформируемых металлов и сплавов на основе никеля, титана, магния, алюминия, железа, тугоплавких металлов, которые отличаются, как правило, высокой стоимостью, а их обработка - большой трудоемкостью и многооперационностью, поэтому увеличение деформационной способности материала в состоянии сверхпластичности позволяет существенно увеличить деформацию за один технологический переход и перейти, таким образом, к малооперационной технологии, что в значительной мере компенсирует уменьшение производительности за счет малых скоростей деформации.

Штамповка или другие способы формовки изделий, отличающихся особо сложной формой, получение которой часто недоступно для традиционных методов обработки металлов давлением (например, тонкостенные детали сложной формы с оребрением, замкнутые емкости сферической и более сложной формы и т.д.). Это дает возможность максимально приближать форму и размеры поковки к форме и размерам готовой детали, снижать до минимума или полностью исключить припуск на механическую обработку, добиваясь значительной экономии дорогостоящих металлов и сплавов, снижения трудоемкости механической обработки.

Снижение требуемых усилий штамповки и мощности применяемого оборудования. Прямым следствием этого является увеличение фондоотдачи деформирующего оборудования и уменьшение энергоемкости процессов штамповки: появляется возможность переводить производство ряда крупногабаритных штампованных поковок, получаемых на мощных прессах, на деформирование в состоянии сверхпластичности. Наряду с этим в состоянии сверхпластичности реализуются такие технологические процессы, как, например, бесфильерное волочение, газостатическая формовка, термоупругая штамповка, которые вообще не нуждаются в прессовом оборудовании. Малые удельные усилия при деформировании в состоянии сверхпластичности способствуют существенному увеличению стойкости штампованного инструмента и позволяют заметно уменьшить его стоимость.

Улучшение ряда показателей качества готовой продукции. Повышенная текучесть и малые удельные усилия при штамповке сверхпластичных материалов способствуют более качественному воспроизведению формы ручья штампа, повышению точности размеров и чистоты поверхности поковок, уменьшению разброса размеров в пределах партии поковок. Высокая способность к релаксации напряжений материалов в состоянии сверхпластичности практически исключает внутренние напряжения в изделиях, а это, в свою очередь, обеспечивает стабильность размеров и формы готовых деталей, повышенную стойкость металла детали против коррозии в химически активных средах, исключает коробления в процессе и после термообработки и т.д. И наконец, отсутствие существенных изменений структуры материала заготовки в процессе сверхпластической деформации обеспечивает получение высококачественных штампованных поковок, изотропных в отношении структуры и механических свойств.

6.2. Технологические процессы штамповки металлов в состоянии сверхпластичности

Наиболее часто сверхпластичность используется в технологии объемной штамповки. В этом случае состояние сверхпластичности позволяет осуществить штамповку точных поковок сложной формы и больших размеров из малопластичных материалов при весьма малых условиях деформации. В отличие от кованых поковок, а также от штампованных поковок обычной точности (рис. 19), требующих значительной обработки резанием по всей поверхности, точные штампованные поковки не надо обрабатывать, за исключением мест сопряжения и участков, в которых предусмотрено сверление или вырубка отверстий. При штамповке точечных поковок обеспечиваются жесткие допуски и минимальные радиусы закружений, штамповочные уклоны не превышают 1,75*10-2 рад. В результате при штамповке точечных поковок получают наибольший коэффициент использования металла (КИМ) 0,8 и более (у поковок обычной точности КИМ в среднем равен 0,2-0,5), что очень важно при изготовлении деталей из дорогостоящих металлов и сплавов.

Один из первых вариантов использования состояния сверхпластичности для получения объемных деталей сложной формы возник, как аналогия обработки материалов, относящихся к вязким жидкостям. Схема этого процесса (рис. 20) напоминает литье в металлическую форму под давлением. Процесс заключается в выдавливании цилиндрической заготовки 1 через соответствующие каналы 2 в полости ручьев штампа 3. Этот процесс, позволяющий получать детали неограниченно сложной формы, возможен исключительно для сверхпластичных материалов, таких, как сплавы Zn - 22% Al; Al - 33% Cu; Al - 13% Si. Однако классические сверхпластичные сплавы не нашли пока широкого промышленного применения, поэтому более перспективными выглядят процессы обработки давлением промышленных сплавов в температурно-скоростном режиме сверхпластичности. Наиболее значительные успехи в этой области достигнуты при штамповке поковок сложной формы в изотропных условиях из титановых сплавов.

Рис. 19. Контуры поковки, полученной различными способами: a - ковкой; б - черновой (предварительной) штамповкой; в - штамповкой обычной точности; г - точной штамповкой

Рис. 20. Комбинированный процесс выдавливание - штамповка: а - штампы; б - готовая деталь

Список литературы

1. Губарева Э.М. Высокопроизводительные методы обработки металлов давлением. Учеб. пособие. Пермь: Пермский государственный технический университет. 1996.

2. Коликов А.П., Подухин П.И., Крупин А.В. Новые процессы деформации металлов и сплавов: Учеб. пособие для вузов. М.: Высшая школа, 1986.

3. Петров А.П., Масловский П.А., Ершов С.В. Прогрессивные технологические процессы ковки и объемной штамповки. М.: Высшая школа. 1988.

Похожие рефераты:

Повышение эффективности процессов обжима трубчатых заготовок давлением импульсного магнитного поля

Исследование разрушения бетона электрическим взрывом проводников с целью его утилизации

Порошковая металлургия и дальнейшая перспектива ее развития

Взрывное формообразование трубчатых деталей

Блок автоматизированного управления связью

Проектирование цеха ремонта поршневых компрессоров

Участок по переработке лома твёрдых сплавов способом хлорирования

Давно ли люди гибнут за металл и как именно закалялась сталь

Усовершенствование технологического процесса механической обработки детали "Стакан"

Разработка технологических процессов на механическую обработку вала первичного