| Похожие рефераты | Скачать .docx |

Курсовая работа: Расчет рабочих процессов судового дизеля ВЯРТСИЛЯ "Vasa22"

МИНИСТЕРСТВО ТРАНСПОРТА РОССИЙСКОЙ ФЕДЕРАЦИИ

Служба морского транспорта

ГОСУДАРСТВЕННАЯ МОРСКАЯ АКАДЕМИЯ имени адмирала С.0. МАКАРОВА

Кафедра "Двигатели внутреннего сгорания и автоматика СЭУ"

КУРСОВОЙ ПРОЕКТ

по дисциплине "Судовые двигатели внутреннего сгорания"

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

Расчет рабочих процессов судов ого дизеля ВЯРТСИЛЯ "Vasa22"

С.-Петербург

2010 г.

Задание

1. Назначение двигателя

Коэффицент тактности т =2

Эффективная мощность Ne= 500 кВт

Частота вращения п =600 об/мин

Средняя скорость поршня Cm =9.6 м/с

Среднее эффективное давление Ре=18.0 бар

Удельный расход топлива gе=214 г/(кВт-ч)

2. Динамика, уравновешенность, расчет прочности

Вяртсиля-Зульцер Z-40

Краткое описание дизеля ВЯРТСИЛЯ « Vasa 22»

Цилиндровый блок литой конструкции разработан с учетом снижения шумности. Ресивер наддувочного воздуха, а также распределительные трубы охлаждающей воды и смазочного масла, являются составной частью блока и придают дизелю дополнительную жесткость, опрятную внешность и компактность. Втулки цилиндров из центробежного литья. Люки картера, изготовленные и легкого металла, закреплены четырьмя болтами и надежно уплотнены резиновыми у плотни тельными кольцами, благодаря чему обеспечивается быстрый и легкий доступ к внутренним деталям.

Коренные подшипники подвесные. Вкладыши подшипников трехслойного исполнения, полностью взаимозаменяемые. Благодаря тому, что подшипники подвесные, вкладыши легко удалить после отдачи гидравлически затянутых болтов. При надобности непосредственно за маховиком может быть установлен дополнительно консольный подшипник.

Коленчатый вал. Большой диаметр рамовых и мотылевых шеек обеспечивает достаточную жесткость вала в отношении крутильных колебаний. Противовесы снижают нагрузку на коренные подшипники и уменьшают вибрации, вызываемые парами внутренних моментов. Предусмотрена возможность отбора мощности с переднего конца дизеля для привода вспомогательных устройств.

Шатуны отштампованы из легированной стали. Нижняя головка шатуна разъемная под острым углом. Разъемные поверхности снабжены зубчатой насечкой. Мотылевые подшипники такой же конструкции, как и коренные подшипники. Нижняя часть втулки верхней головки шатуна расширена для увеличения рабочей поверхности соприкосновения с поршневым пальцем.

Поршни, изготовленные из легкого металла, эффективно охлаждаются смазочным маслом, наполовину заполняющим кольцеобразную полость в районе компрессионных колец. Из трех компрессионных колец два верхних хромированы. Все кольца, в том числе и эффективное маслосъемное кольцо, расположены над поршневым пальцем, благодаря чему обеспечивается хорошая смазка юбки поршня.

Крышки цилиндров. Силы, создаваемые сгоранием газа, передаются от крышки четырьмя шпильками через цилиндровый блок на болты коренных подшипников. Эти болты и шпильки цилиндровой крышки имеют одинаковую резьбу и затягиваются тем же гидравлическим инструментом. Два впускных и два выпускных клапана одинакового размера прилегают к охлажденным гнездам в крышке цилиндра. Просторные каналы способствуют газообмену и поддерживают низкую температуру выхлопных газов. Отверстия обоих каналов расположены на выхлопной стороне дизеля, благодаря чему обеспечивается легкий доступ к деталям со стороны распределительного вала. Распылители и топливные трубки высокого давления полностью изолированы от полости смазочного масла. Клапанный механизм, снабженный принудительной смазкой, закрыт легким кожухом. Специальные соединительные муфты труб облегчают и ускоряют снятие крышки цилиндров.

Распределительный вал состоит из одинаковых одноцилиндровых секций. Кулачки откованы в одно целое с секцией. Привод распределительного вала осуществляется шестеренчатой передачей от коленчатого вала. Расположение подшипников дает возможность демонтировать вал в сторону от дизеля.

Топливные насосы золотникового типа расположены на верхней обработанной поверхности цилиндрового блока. Для каждого цилиндра предусмотрен индивидуальный насос с толкателем и роликом. Топливные трубки высокого давления одинаковые и короткие, что способствует хорошему сгоранию. Вся топливная система, включая трубки высокого давления, полностью закрыта кожухами для обеспечения эффективной защиты от пожара.

Регулятор оборотов. Подача топлива дозируется гидравлическим регулятором. Тип регулятора выбран применительно к условиям эксплуатации двигателя. Кроме того предусмотрен предельный регулятор.

Турбонаддув. Турбонагнетатели, типа «Броун Бовери», расположены в свободном конце двигателя. Турбонагнетатель установлен над воздухоохладителем, имеющим сменные трубчатые вставки. В стандартном исполнении трубчатые вставки изготовлены из материала, требующегося при охлаждении забортной водой.

Топливная система. До дизеля обычно устанавливается фильтр грубой очистки. Топ-ливоподкачивающий насос и двойной патронный фильтр включены в объем поставки.

Масляная система. Масляный насос шестеренчатого типа, центробежные байпасные фильтры и насос предварительной прокачки масла установлены в торцевой части двигателя. На двигателе или на его фундаменте устанавливаются также эффективный сдвоенный главный фильтр и холодильник (с трубчатыми вставками соответственно для охлаждения забортной или пресной водой) с термостатным клапаном.

Система охлаждающей воды. Центробежный насос для пресной воды и подобный ему насос для забортной воды могут быть установлены в торцевой части.

Система пускового воздуха. Пуск двигателя осуществляется сжатым воздухом. В V-образных двигателях крышки цилиндров оборудованы пусковыми клапанами лишь на одном ряду цилиндров.

1. Обоснование основных размеров D и S и числа цилиндров и дизеля

судовой дизель турбокомпрессор

1.1 Среднее эффективное давление Ре

Принимаем согласно документации Ре = 1,77 МПа

1.2 Число цилиндров принимаем равное 6, т.к. при этом числе достигается полное уравновешивание дизеля, а также при i кратном 3 легче осуществляется импульсный наддув.

1.3 Номинальная мощность

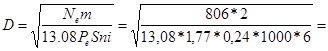

![]() 806 кВт

806 кВт

где i = 6 – число цилиндров

m =2- коэффициент тактности

1.4 Cредняя скорость поршня Сm

Cm=Sn/30=0,24*1000/30=8 м/с

1.5 Диаметр цилиндра

0,22м

0,22м

Принимаем D=0,22м

2. Основные данные и параметры

2.1 Принимаем:

· Давление окружающей среды Р0 = 0,101 МПа

· температура окружающей среды Т0 = 293 К

· Теплота сгорания топлива среднего состава (С = 0,87%, Н =0,126 О = 0,004) QH = 41.7 МДж / кг

2.2 Температура воздуха в ресивере:

ТS = tз.в + 273 + Dt во = 20+273+10=303

tз.в.= 20 0С – температура забортной воды

Dt во = 10 0С – минимальный температурный напор в воздухоохладителе

2.3 Коэффициент избытка воздуха:

принимаем a = 1,9

2.4 Рабочий объем цилиндра

Vh=![]()

![]() 0,0091 м3

0,0091 м3

2.5 Объем камеры сжатия

Vс = ![]()

![]() 0,00083

0,00083

где eГ =12 - степень сжатия

2.6 Полный объем цилиндра

Va = Vc + Vh =0,00083+0,0091=0,0099

2.7 Показатель политропы сжатия

n1 = 1,37

2.8 Коэффициент использования тепла в точке z

xz=0,85

2.9 Показатель политропы расширения

n2 = 1,23

2.10 Температура смеси

Та = ![]()

![]() 331 К

331 К

где : Dtст = 10 - подогрев воздуха от стенок цилиндра

Тг = 790 - температура остаточных газов

gг = 0,04 – коэффициент остаточных газов

3. Процесс наполнения

Коэффициент наполнения

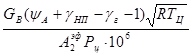

hн = ![]()

![]() 0,959

0,959

где Ра / Рs = 1 - принимается

a. Давление наддува:

Рs = ![]()

![]() 0,260МПа

0,260МПа

где: R = 287 Дж/ (кг*К) - универсальная газовая постоянная

L’0 = 14,3 кг - масса воздуха теоретически необходимая для сгорания 1кг топлива

Давление наддува Рs по рекомендации принимаем равным:

Рs=3,2 МПа

gЦ =![]()

![]() 0,00096 кг/цикл

0,00096 кг/цикл

b. Давление в начале сжатия

Ра = ![]() 1*0,32=0,32 МПа

1*0,32=0,32 МПа

c. Заряд свежего воздуха:

Gзар= ![]()

![]() 0,032 кг

0,032 кг

d. Коэффициент избытка воздуха:

a=![]() - совпадает с ранее принятым

- совпадает с ранее принятым

4. Процесс сжатия

a. Давление в конце сжатия

Рс = Раen1 =0,32*121,37=9,0 МПа

b. Температура в конце сжатия

Тс = Та en -1 = 331*121,37-1=831 К

5. Процесс сгорания

a. Теоретическое количество воздуха необходимое для сгорания 1 кг топлива

![]() 0.496 кмоль/кг

0.496 кмоль/кг

b. Действительное значение

L=L0a=0,496*1,9=0,942 кмоль/кг

c. Химический теоретический коэффициент молекулярного изменения в процессе сгорания

![]() 1+

1+![]() 1,033

1,033

d. Действительное значение

![]()

![]()

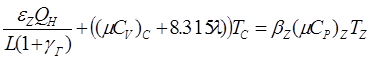

e. Средняя изохорная теплоемкость продуктов сгорания (кДж/(кмоль*К)) при:

Тс: (mСV)C =19.26+0.0025TC=19,26+0,0025*831=21,34

TZ: (mCV)Z =

=![]()

=![]() 19,89+0,00308 TZ

19,89+0,00308 TZ

TZ (изобарная): (mCР)Z = (mCV)Z + 8,315 =28,205+0,00308 TZ

f. Степень повышения давления при сгорании

l = 1,5

g. Температура рабочего тела в точке z определяем из уравнения сгорания путем решения его методом последовательных приближений

Принимаем ТZ =1850 К

h. Степень предварительного расширения:

r=![]()

![]() 1,64

1,64

6. Процесс расширения

a. Степень расширения

![]()

![]() 7,3

7,3

b. Давление в цилиндре в конце расширения

![]() =

=![]() 1,03 МПа

1,03 МПа

c. Температура газов в конце расширения

![]()

![]() 1170 К

1170 К

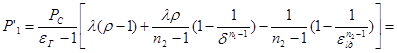

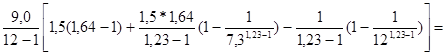

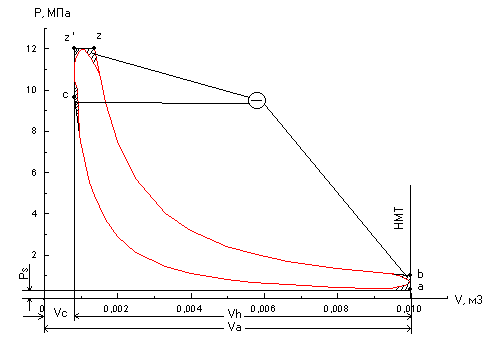

7. Расчетный цикл

a. Среднее индикаторное давление цикла

= 2,044 МПа

2,044 МПа

b. Заданное среднее индикаторное давление

![]()

![]() 2,048 МПа

2,048 МПа

где Ре3 = Ре =1,77 МПа

jСК =0,97 - коэффициент скругления

c. Отклонение

![]()

![]() 2,2 %

2,2 %

Расчет политроп сжатия и расширения

| e1=Va/V1 | Vi = Va / e1 | Pсж=Ра e1n1 | Pрасш=РВ e1n2 | |

| а | 1 | 0,00995 | 0,32 | 1,039 |

| 1 | 1,25 | 0,00796 | 0,43443 | 1,36715 |

| 2 | 1,5 | 0,00663 | 0,55769 | 1,71084 |

| 3 | 1,75 | 0,00568 | 0,68883 | 2,06802 |

| 4 | 2 | 0,00497 | 0,82711 | 2,43716 |

| 5 | 2,5 | 0,00398 | 1,12287 | 3,20688 |

| 6 | 3 | 0,00332 | 1,44147 | 4,01307 |

| 7 | 4 | 0,00249 | 2,13783 | 5,71677 |

| 8 | 5 | 0,00199 | 2,90228 | 7,52229 |

| 9 | 6 | 0,00166 | 3,72578 | 9,41333 |

| z | 7,31 | 0,00136 | 4,88334 | 12,0015 |

| 11 | 8 | 0,00124 | 5,52565 | |

| 12 | 10 | 0,00099 | 7,50153 | |

| c | 12 | 0,00083 | 9,63004 |

8. Индикаторные и эффективные показатели дизеля

a. Среднее индикаторное давление

Pi =Pi’ jCK=2,044*0.97=1,96 МПа

b. Индикаторная работа газов

Li=PiVh103=1,96*0,0091*1000=72,65 кДж

c. Индикаторная мощность

Ni=![]()

![]() 894,6 кВт

894,6 кВт

d. Среднее эффективное давление

Pe=PihM=1,96*0,9=1,76 МПа

e. Эффективная мощность

Ne=NihM=894,6*0,9=805 кВт

f. Цикловая подача топлива

gц=![]()

![]() 0,0011 кг/цикл

0,0011 кг/цикл

g. Часовой расход топлива

![]()

![]() 213 кг/час

213 кг/час

h. Удельный индикаторный расход

![]()

![]() 0,238 кг/(кВт*ч)

0,238 кг/(кВт*ч)

i. Индикаторный КПД

![]()

![]() 0,353

0,353

j. Эффективный КПД

hе= hihм=0,353*0,9=0,318

k. Удельный эффективный расход топлива

![]()

![]() 0,221кг/(кВт*ч)

0,221кг/(кВт*ч)

l. Отклонение

![]()

![]() 2,79%

2,79%

где geз=0,215 кг/(кВт*ч)

9. Расчет процесса газообмена

yвп= , где

, где

GS=GBja=1.852*1.5=2.8 кг – расход воздуха на цилиндр за цикл

R=287 Дж/(кг*к) – газовая постоянная

А3эф=А3mвп=248*0,8=198,4 м2*с – эффективное время сечение продувки

yвп=![]() =0,19

=0,19

(Рц/РS)расч=0,98

Рц=РS(Рц/РS)=0,216*0,98=0,212 МПа

DРвп= Рs-Рц=0,216-0,212=0,04 МПа

1. Определение потери давления DРвып в выпускных органах и давления в выпускном трубопроводе Рг в процессе принудительного выпуска.

yвып= , где

, где

GВ(jа + gнп - gг –1)=1,852(1,5+0,6-0,05-1)=1,94 кг – количество газов и воздуха проходящих через выпускные органы за стадию принудительного выпуска

gнп=0,6 – коэффициент остаточных газов к моменту начала продувки

А2эф=А2mвып=131,2*0,8=104,96 м2с – эффективное время сечение принудительного выпуска.

Рц=0,212 МПа – среднее давление в цилиндре за период продувки принудительного выпуска

Тц – средняя температура газов в цилиндре за период принудительного выпуска.

Тц=(Тнп-Та) / [ln(Тнп/Та)]

Тнп – температура газов в цилиндре к началу продувки

Тнп = ТВ’(Рнп/Рв’)(m-1)/m

Рнп – давление газов в цилиндре к началу продувки

Рнп = Рd=РS=0.216 МПа

Тнп=921(0,216/0,79)(1,3-1)/1,3 =683 К

Тц=(683,5-336)/[ln(683,5/336)]=489 К

yвып=![]()

(Рг/Рц)расч=0,92

Рг=Рц(Рс/Рц)расч=0,212*0,92=0,195 МПа

DРвып=Рц-Рг=0,212-0,195=0,021МПа – общий перепад давления на продувку цилиндра.

2. Проверка соблюдения условия Рd=PS (достаточности время-сечение предварения выпуска)

Рd= , где

, где

Vц = (VB’+Vd)/2=(0.86+1.19)/2=1.02 м3 – средний объем цилиндра за период предварения выпуска.

А1mСВ=58*0,7=40,6 м2с – эффективное время-сечение предварения выпуска.

mСВ=0,7 – коэффициент расхода выпускных органов в период свободного выпуска.

РГ=0,195 МПа – среднее давление в выхлопном коллекторе за период предварения выпуска.

Рd=![]() МПа

МПа

10. Расчет систем наддува

1. Оценка потерь давления в газовоздушных трактах системы.

xобщ =xфxвоxрxотxn

xa=0.97 – в фильтрах турбокомпрессорах

xво= 0,97 – в воздухоохладителе

xг=0,96 – в выпускном трубопроводе до турбины

xот= 0,97 – в выпускном трубопроводе после турбины

xn=Рг/Рs=1,0 – при продувке цилиндра

xобщ=0,99*0,98*0,98*0,97*1,0=0,876

2. Температура газов перед турбиной

Тт=Тs+![]()

qГ =0,4 – относительная потеря тепла с газами

СРГ =1,09 – средняя теплоемкость газов (кДж/кг)

Тт=303+![]() =683 К

=683 К

3. Выбор КПД турбокомпрессора

hТК=0,60-0,67

4. Степени повышения давления воздуха pк в компрессоре и понижения давления газов pт в турбине

pк =Рк/Р0=РS/(xвоРбxф)=0,339/(0,97*0,97*0,1013)=3,56

Рб=0,1013 - барометрическое давление [МПа]

pт = Рт/Рот=xобщpк=0,876*3,56=3,12

5. Определяем относительные перепады температур воздуха

В компрессоре:

Dtк=pк(к-1)/к-1=3,56(1,35-1)/1,35-1=0,3904

В турбине:

DtТ=1-![]()

6. Балансный параметр hТК и оценка достаточной мощности турбины

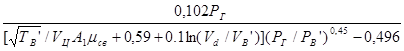

hТК РАСЧ = ![]()

Т0 = 300 К – температура воздуха на входе в компрессор.

hТК РАСЧ = ![]() 0,656

0,656

корректировка показателей ТТ , xобщ не требуется

7. Адиабатные работы сжатия воздуха в компрессоре НК и расширения газов в турбине НТ

НК= 1005Т0Dtк=1005*303*0,3904=118883 Дж/кг

НТ=1128ТТDtТ=1128*327*0,255=180932 Дж/кг

8. Температура воздуха за компрессором

ТК=Т0+![]()

hад.к.=0,83 –адиабатный КПД компрессора

ср.в. =1050 кДж/(кг*К) – средняя теплоемкость воздуха

ТК=303+![]() =439 К

=439 К

9. Температура воздуха за турбиной

Т0Т=ТТ - ![]()

hад.т.=hТ/hТМ =0,82/0,94=0,872 – адиабатный КПД турбины

hТ=0,82 – КПД турбины

hТМ=0,94 – механический КПД турбокомпрессора

сРГ – среднея теплоемкость газов [кДж/(кг*К)]

Т0Т=627 -![]() = 482 К

= 482 К

10. Суммарная мощность турбин

SNT=SNK=![]() 962 кВт

962 кВт

проверим ее относительную величину

dТ=![]() 0,342

0,342

11. Выбор числа и типа турбокомпрессора

Задаемся диаметром колеса компрессора с лопаточным диффузором 900 мм и находим безразмерный коэффициент напора компрессора НК=1,4

1. Окружная скорость на периферии колеса компрессора

UК=![]() 412 м/с

412 м/с

2. Скорость потока

с=сmuК=0,3*412=122,7 м/с,

где сm=0,3 - относительная скорость потока на входе в колесо компрессора

3. Площадь входа в колесо компрессора

FK=GK/(r0c)

r0=P0106/(RT0)=0,1013*0.98*106/(287*330)= 1,165 кг/м3 – плотность воздуха перед компрессором

FК=6,72/(1,165*122,7)=0,047 м2

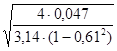

4. Диаметр колеса компрессора

DК=а

а=1,8 ;b=0.61 – коэффициенты конструктивных соотношений

DК=1,8 =0,556 мм

=0,556 мм

Отличие полученных DК от предварительно принятого составляет:

![]() 0,71% и не превышает допустимых 5%

0,71% и не превышает допустимых 5%

5. Частота вращения ротора турбокомпрессора на расчетном режиме

nТ=![]()

В системе импульсного наддува 6-цилиндрового двигателя типа VASAR32 необходимо иметь один турбокомпрессора типа ТК 56.

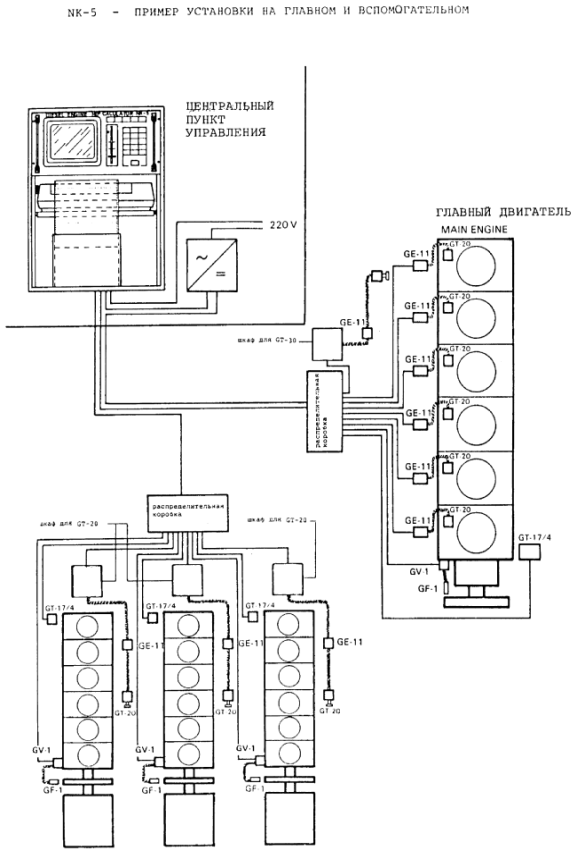

Вычислитель среднего индикаторного давления NK-5 представляет собой систему управления работой дизельного двигателя, предоставляющею кривые давления в функции времени и информацию, получаемую от следующих датчиков:

GT-20 - датчика давления в цилиндре (работает непрерывно)

GT-30 - датчика давления впрыска топлива (работает непрерывно)

T-17/4- датчика давления продувочного воздуха

GF-1 - магнитного датчика

GH- датчиков поршневых колец

В систему NK-5 входят также цветной информационный дисплей для показа и флоппи-диск для хранения кривых и другой информации, связанной с процессом сгорания и впрыска топлива в дизельном двигателе.

Следующие данные могут быть получены от:

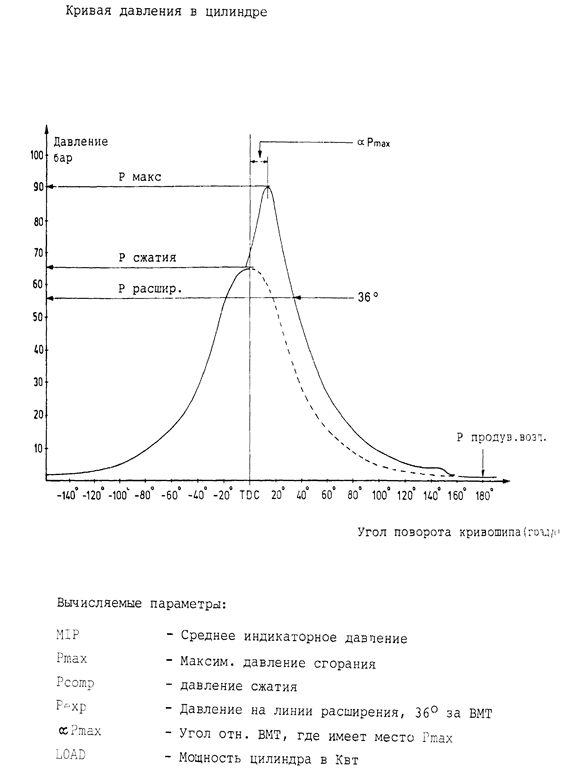

ДАТЧИКА ДАВЛЕНИЯ В ЦИЛИНДРЕ, тип GT-20 / GE-11. MIP~ среднее индикаторное давление. Ртах - максимальное давление сгорания. Рсотр - давление сжатия

Рехр - давление на линии расширения,36 за ВМТ. сортах - угол относительно ВМТ, при котором происходит Ртах. Load- мощность цилиндра в Квт

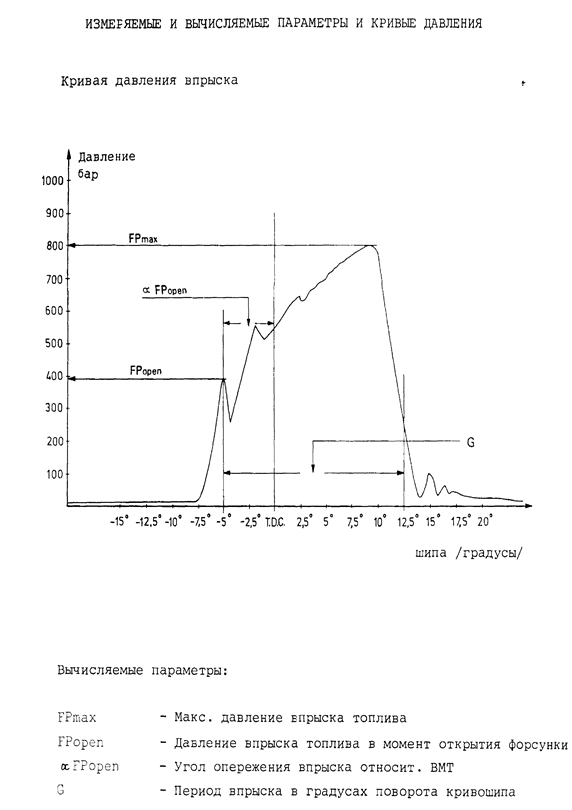

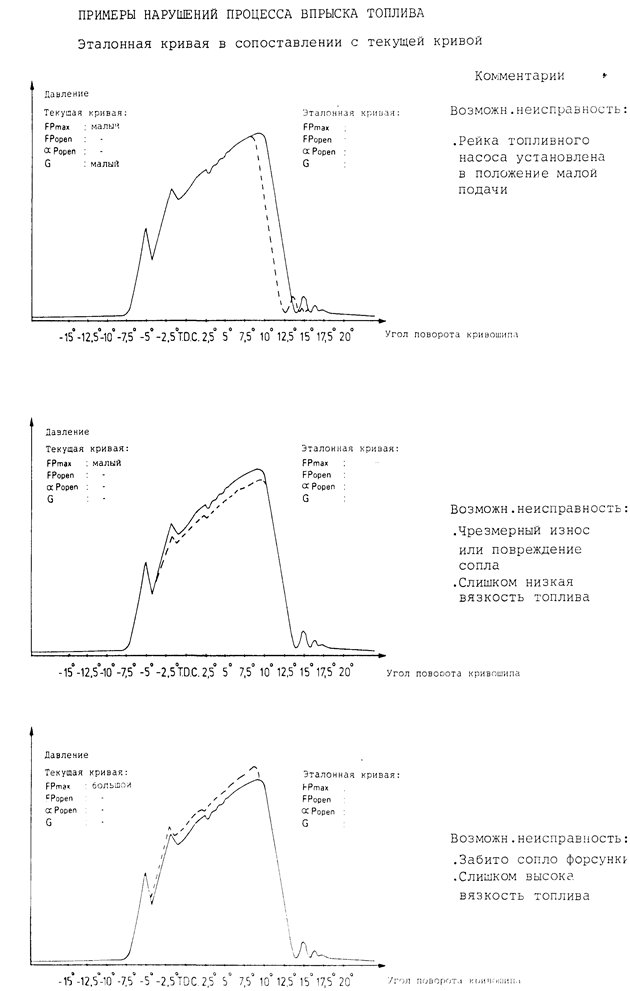

ДАТЧИКА ДАВЛЕНИЯ ТОПЛИВА, тип GT-30 / GE-11. FPmax ~ максимальное давление впрыска топлива

ГРор°п- давление топлива при открытии иглы форсунки. осРореп- угол опережения впрыска топлива /по отношению к ВМТ/. G- продолжительность подачи топлива в градусах поворота коленчатого вала

ДАТЧИКА ДАВЛЕНИЯ ПРОДУВОЧНОГО ВОЗДУХА GT". 7/4 бар. Pscav - давление продувочного воздуха

ДАТЧИКА ИЗМЕРЕНИЯ ВРАЩЕНИЯ КОЛЕНЧАТОГО ВАЛА GF-1

RPM- частота вращения / об/мин /. Положение поршня

NK-108DTR, 030990 3 AUTRONICA

На ЭЛТ-экран дисплея могут быть выведены следующие комбинации кривых/данных:

Кривая/данные давления в цилиндре

Кривая/данные давления впрыска топлива

Кривая/данные давления в цилиндре совместно с кривой/данными впрыска топлива

Кривая/данные давления в цилиндре совместно с хранящимися на диске криво/данными давления в цилиндре

Кривая/данные впрыска топлива совместно с хранящимися на диске криво/данными впрыска топлива

Кривые/данные измерений, хрс1Нрщиес;я на диске

Таблица давления по цилиндрам

Общее состояние двигателя

Импульсы от поршневых колец

Как правило/ в систему включается принтер данных/кривых с цветовой печатью, который по запросу копирует представленную на дисплее информацию.

|

ИЗМЕРЯЕМЫЕ И ВЫЧИСЛЯЕМЫЕ ПАРАМЕТРЫ И КРИВЫЕ ДАВЛЕНИЯ

Список используемой литературы

1. Возницкий И.В., Современные судовые среднеоборотные двигатели, Учебное пособие по специальности 2405.

2. Волочков В.А. Расчет рабочих процессов судовых дизелей,Москва В/О”МОРТЕХИНФОРЕКЛАМА” 1987

3. Возницкий И.В.,Камкин С.В.,Шмелев,В.А.,Осташенков С.Д. Рабочие процессы судовых дизелей Транспорт 1979

4. Wartsila-Sulzer ZAS 40/48 instruction manual

Похожие рефераты:

Проект реконструкции цеха первичной переработки нефти и получения битума на ОАО «Сургутнефтегаз»

Расчет параметров рабочего процесса и выбор элементтов конструкции тепловозного двигателя

Оборудование летательных аппаратов

Расчет параметров рабочего процесса и выбор элементов конструкции тепловозного дизеля

Модернизация двигателя мощностью 440 квт с целью повышения их технико-экономических показателей

Анализ эффективности работы двигателя внутреннего сгорания

Судовой двигатель внутреннего сгорания L21/31

Узлы и механизмы для разборки и сборки системы питания дизельного двигателя

Основы проектирования и конструирования

Тепловой расчет двигателя внутреннего сгорания

Энергоэкономическая эффективность применения авиационных двигателей на ТЭС

Современные дизельные, судовые и тяжелые моторные топлива

Испытательная станция турбовинтовых двигателей ТВ3–117 ВМА–СБМ1 серийного производства

Организация поста технического обслуживания и ремонта карбюраторов двигателей легковых автомобилей

Совершенствование метрологического обеспечения измерений в турбокомпрессорном цехе Узюм-Юганской ГКС

Моделювання робочого процесу чотирьохтактного дизеля

Автоматизированная система управления компрессорной установки