| Похожие рефераты | Скачать .docx |

Курсовая работа: Обработка деталей на токарных одношпиндельных автоматах: инновационный аспект

Курсовой проект

«Обработка деталей на токарных одношпиндельных автоматах: инновационный аспект»

Рассмотрим недостатки современного машиностроительного производства, имеющие системный характер: дублирование разработок средств технологического обеспечения, избыточное разнообразие средства технологического обеспечения, неполное их использование и т.д.

Для сведения к минимуму этих недостатков необходимо воспользоваться модульной технологией – новым методом построения машиностроительного производства.

Современный машиностроительный комплекс – это сложившаяся в XX веке чрезвычайно сложная система со своими законами развития. Большой удельный вес машиностроения среди других отраслей промышленности делает его значимым в масштабе народного хозяйства страны. Развитие машиностроения происходило стихийно, что сделало его расточительным в расходовании материальных, энергетических и трудовых ресурсов, отрицательно влияющим на экологию окружающей среды, инерционным к изменяющимся требованиям общества, И чем дальше развивается машиностроение, тем сильнее проявляются его негативные стороны.

В связи с этим проблема совершенствования машиностроения приобретает первостепенное значение. На современном этапе наблюдается разрозненное решение отдельных задач этой проблемы: повышение производительности труда, качества изделий, снижение их материалоемкости, внедрение ресурсосберегающих технологий и т.п. Такой подход в решении проблемы не может кардинально изменить существующее положение дел в машиностроении и требует проведения новой научно-технической политики. Необходим системный подход в решении этой проблемы, которая должна решаться так, чтобы одновременно удовлетворялись требования общества в целом и потребности каждого предприятия в отдельности. Проведение такой научно-технической политики требует управления развитием машиностроительного комплекса, для чего необходимо мести организационное начало в построении машиностроительного производства. Решение этой задачи может быть административным, а должно базироваться на результатах исследования глубинных закономерностей машиностроения.

Решение этой проблемы требует рассмотрения всех недостатков современного машиностроительного производства, имеющих системный характер: дублирование разработок средств технологического обеспечения (технологических процессов, оборудования, оснастки); избыточное разнообразие средств технологического обеспечения; утрата технологического знания; неполное использование возможностей средств технологического обеспечения (технологического оборудования и оснастки); наступление морального износа средств технологического оснащения раньше сроков их физического износа. Дублирование разработок средств технологического обеспечения заключается в следующем. Практически любое машиностроительное изделие на 50–70% состоит из деталей общего назначения: валы, оси, втулки, фланцы, шестерни, крышки, рычаги, планки, корпуса и т.п. Изделия также содержат много однотипных механизмов и устройств: шпиндельные узлы, подшипники, редукторы, типовые соединения деталей. Отсюда на каждом машиностроительном предприятии в масштабе машиностроительного комплекса из общего числа номенклатуры изготавливаемых деталей и сборочных единиц более 50% являются очень близкими, а нередко и одинаковыми по своему конструктивному оформлению и техническим требованиям. В результате для их изготовления на каждом предприятии дублируются разработки большинства средств технологического обеспечения. В конечном итоге практически на всех машиностроительных предприятиях подавляющее большинство инженерно-технических специалистов ежегодно выполняют одни и те же работы, решают одни и те же задачи.

Избыточное разнообразие средств технологического обеспечения, которое непрерывно растет, заключается в том, что на разных предприятиях и в разных цехах одного предприятия для изготовления близких или одинаковых изделий разрабатывается разное технологическое обеспечение. Это объясняется тем, что предприятия различаются составом технологического оборудования, в разработках участвуют разные специалисты с разным уровнем квалификации и отсутствует информация об этих разработках. В результате для изготовления каждого такого изделия (детали, сборочной единицы) могут быть разработаны десятки и сотни разных технологических процессов и видов оснастки, а нередко и разное технологическое оборудование. Внешне создается впечатление большой и нужной работы, так как увеличивается количество новых технологических процессов, оборудования и инструмента. Однако большинство из них представляют уже известные решения, а их сопоставление по технико-экономическим характеристикам показывает, что они мало отличаются друг от друга по своей эффективности. Среди этого множества попадаются и принципиально новые решения, которые могут дать большой эффект, но в этой массе решений они выпадают из поля зрения.

Итак, вместо концентрации усилий высококвалифицированных кадров на создании принципиально новых технологий и техники наблюдается распыление сил, бесконечное дублирование работ, влекущее рост необоснованного разнообразия средств технологического обеспечения. [4]

К современным машинам и приборам предъявляются высокие требования по технико-эксплуатационным характеристикам, точности и надежности работы. Эти показатели обеспечиваются жесткими требованиями к размерам и качеству обработанных поверхностей деталей. Поэтому, несмотря на большие достижения технологии производства высококачественных заготовок, роль обработки резанием и значение металлорежущих станков в машиностроении непрерывно повышаются.

Современные металлорежущие станки – это разнообразные и совершенные рабочие машины, использующие механические, электрические, электронные и гидравлические методы осуществления движений и управления рабочим циклом, решающие сложные технологические задачи.

Станкостроение развивается как количественно, так и в качественном отношении. Непрерывно повышаются точность, производительность, мощность, быстроходность и надежность работы станков. Улучшаются эксплуатационные характеристики, расширяются технологические возможности, совершенствуются архитектурные формы станков.

Особое развитие получило использование в отраслях машиностроения станков с ЧПУ. Микропроцессорные устройства управления превращают станок в станочный модуль, сочетающий гибкость и универсальность с высоким уровнем автоматизации.

Станочный модуль: станок – робот – тактовый стол – обеспечивает обработку заготовок широкой номенклатуры в автономном режиме на основе малолюдной (безлюдной) технологии производства деталей машин и приборов.

Внедрение в производство ГПС, состоящих из комплекса станочных модулей разного технологического назначения, роботов и манипуляторов, средств контроля качества, транспортных систем с общим управлением производственным циклом от ЭВМ, дает возможность в многономенклатурном многосерийном производстве стимулировать НТП, быстрый с наименьшими затратами переход к новым, более совершенным образцам выпускаемой продукции. Создаются условия перехода к трудосберегающему производству при наивысшей степени автоматизации и производительности.

1. Общее понятие о токарных автоматах

Автоматом называется станок, в котором автоматизированы все основные и вспомогательные движения, необходимые для выполнения технологического цикла обработки заготовок, включая загрузку и выдачу обработанной детали. Обслуживание автомата сводиться к периодической наладке, подаче материала на станок и контролю обрабатываемых деталей.

Из автоматов и полуавтоматов наибольшее распространение получили станки с кулачковым приводом. Автоматическое управление циклом этих станков осуществляется с помощью распределительного (кулачкового) вала. Обычно за один оборот вала проходит полный цикл обработки детали. [2]

Автоматизация представляет собой совокупность мероприятий по разработке, созданию и применению средств и систем управления, освобождающих рабочего частично или полностью от непосредственного участия в процессе обработки заготовок, что позволяет существенно повысить производительность труда и качество выпускаемой продукции.

Работа автоматического устройства характеризуется цикличностью. Время каждого цикла слагается из рабочего и вспомогательного времени. Основное условие работы автоматической машины – выполнение элементов цикла без вмешательства человека. В металлорежущих станках автоматизируют включение и выключение подач, быстрые подводы и отводы частей станков, загрузку заготовок и т.д. Универсальные автоматы и полуавтоматы обеспечивают высокую производительность труда путем максимального совмещения всех вспомогательных и рабочих движений.

Совершенствование органов управления рабочих машин способствует созданию и дальнейшему развитию станков, осуществляющих все движения по специальной программе – станков с программным управлением (ПУ). Эти станки отличаются быстрой переналадкой на изготовление другой детали, большим числом команд управляющего органа станка. Станки с ПУ служат базой для создания многоцелевых станков, имеющих набор большого числа инструментов, расположенных в специальном устройстве – магазине. Автоматическая рука поочерёдно устанавливает их в рабочий шпиндель для последующей обработки. Технологическое оборудование можно компоновать в автоматические линии, т.е. создавать систему автоматов, объединенные средствами транспортировки и управления. Большое развитие получают автоматические линии, состоящие из агрегатных станков. Такие линии создают для обработки вполне определенных деталей. [1]

Автоматы можно разделить на три группы. Первая группа – автоматы, имеющие один распределительный вал, вращающийся с постоянной для данной настройки частотой. Вал управляет как рабочим, так и вспомогательными движениями. Для автоматов этой группы характерна большая потеря времени при вспомогательных движениях, так как они выполняются при той же (медленной) частоте вращения распределительного вала, что и рабочие операции. Однако в автоматах малых размеров с небольшим количеством холостых движений применение такой схемы целесообразно вследствие её простоты.

Вторая группа – автоматы с одним распределительным валом, которому в течении цикла сообщаются две частоты вращения: малая при рабочих и большая при холостых операциях. Такая схема применяется в многошпиндельных токарных автоматах.

Третья группа – автоматы, имеющие, кроме распределительного вала еще и быстроходный вспомогательный вал, осуществляющий холостые движения. [3]

По количеству шпинделей автоматы делятся на одношпиндельные и многошпиндельные.

Шпинделем называется главный вал металлорежущих станков, предназначенный для непосредственной передачи вращения заготовке. Вместе с опорами он образует шпиндельный узел – наиболее ответственный узел станка. От его точности, жесткости и износостойкости во многом зависит точность изготовления изделия. Конструктивные формы шпинделей различны. Они определяются характером установки и закрепления на нем инструмента и заготовки, типом применяемых опор.

Шпиндель представляет собой полый вал ступенчатой формы, обеспечивающий надежную установку, закрепление и направление насаженных на него деталей. Передний конец имеет поверхности и элементы, предназначенные для установки, точного направления и закрепления заготовок или инструмента. Конструкции концов шпинделей различных станков стандартизированы. Заготовки устанавливаются и закрепляются в патронах или центрах. Планшайбы патронов жестко соединяются с концами шпинделя. Планшайбы закрепляют с помощью резьбы. Для установки и центрирования инструмента передние концы шпинделя снабжены конусными отверстиями или наружными конусами. У большинства станков отверстия шпинделей выполнены по размерам конусов Морзе.

Для изготовления шпинделей применяют стали 45, 40Х, 20Х и реже легированные стали других марок. Выбор материала и термическая обработка его определяются условиями износостойкости посадочных мест для деталей, а при подшипниках скольжения так же условиями работы шеек шпинделя во вкладышах подшипника.

Технические условия на шпиндели различных станков и конструкции их концов регламентированы соответствующими ГОСТами. [3]

1.1 Назначение, классификация и область применения

Станки токарной группы, работающие в автоматическом и полуавтоматическом режимах, предназначаются для обработки разнообразных поверхностей тел вращения из штучных или прутковых заготовок. Здесь широко используются высокоэффективные технологические способы обработки элементарных поверхностей: обработка широкими резцами с поперечной подачей, обтачивание фасонными резцами наружных и внутренних поверхностей, применение резьбонарезных головок и т.д. Применяется концентрация обработки заготовки несколькими инструментами одновременно: двумя и более резцами, резцами и сверлом и т.п. Сочетание указанных и других приемов позволяет быстро и точно вести обработку. Вместе с тем все эти инструменты должны вступать в работу в нужный момент, а одновременно работающие инструменты должны быть определенным образом расположены. Для обеспечения этого требуются дополнительные затраты времени и материальных средств, что делает рациональным использование подобного оборудования лишь при достаточно большой программе выпуска, т.е. в условиях массового, крупносерийного и серийного производства. В этих случаях сокращение времени обработки заготовок по сравнению с временем обработки на универсальных станках вполне компенсирует затраты на наладку автомата или полуавтомата и сокращает трудовые затраты на изготовление партии деталей.

Одношпиндельные автоматы и полуавтоматы относят по классификации ЭНИМС к первому типу, а многошпиндельные – ко второму типу станков первой (токарной) группы, что находит отражение в обозначении моделей этих станков: 1112, 1Б125, 1Д118, ПОЗА, 1Ш6П, 1А225–6, 1К282, 1А240П-8, 1265М-8, 1283 и т.п.

При изготовлении любых одинаковых деталей на данном станке может быть выделен так называемый рабочий цикл, т.е. периодическая повторяемость отдельных действий и движений. Здесь непосредственное воздействие исполнительного механизма на объект обработки чередуется с действиями, не приводящими к изменению формы, свойств и размеров заготовки. Таким образом, время рабочего цикла Т можно разделить на время рабочих ходов tр и время холостых ходов tх:

T=tр+tх.

За время рабочего цикла автомат или полуавтомат, как и любой другой металлорежущий станок, обрабатывает одну деталь. Способ осуществления рабочего цикла характеризует станок как автомат, полуавтомат или обычный станок, действующий с рабочим-оператором.

Автоматом называется самоуправляющаяся рабочая машина, которая самостоятельно, без вмешательства человека осуществляет все действия рабочего цикла и нуждается лишь в наладке для выполнения заданного технологического процесса и периодическом контроле. Если для повторения рабочего автоматического цикла требуется вмешательство рабочего (чаще всего для загрузки-выгрузки заготовок, деталей), то такой станок называется полуавтоматом.

Токарные автоматы и полуавтоматы классифицируют по ряду признаков: степени универсальности, расположению шпинделей и их числу, виду заготовки и т.д. По виду заготовки разделяют станки, обрабатывающие отдельные заготовки или пруток: патронные (штучная заготовка) и прутковые. Различают одно- и многошпиндельные автоматы и полуавтоматы с горизонтальным и вертикальным расположением шпинделя (шпинделей). В ряде случаев используют автоматы или полуавтоматы узкого назначения, например, для обработки шеек коленчатых или распределительных кулачковых валов либо колец подшипников и других поверхностей или деталей. Другие автоматы и полуавтоматы позволяют обрабатывать широкую номенклатуру поверхностей и деталей – это станки-автоматы универсального вида.

По расположению шпинделей автоматы и полуавтоматы подразделяют на горизонтальные и вертикальные. Иногда встречаются станки с наклонным расположением шпинделей. По виду заготовки станки делят на прутковые, бунтовые и патронные. Для прутковых автоматов заготовками являются прутки, для бунтовых – проволока, свернутая в бунт, для патронных – штучные заготовки. Вид заготовки определяет вращение шпинделя или инструмента. Наибольшее распространение имеют токарные автоматы и полуавтоматы с вращающимся шпинделем. При обработке штучных заготовок автоматы оснащаются магазинами или загрузочными устройствами с автооператорами. Несимметричные и громоздкие детали, а также детали из проволоки, свернутой в бунт, обрабатывают вращающимся инструментом.

По виду работы автоматы и полуавтоматы подразделяют на фасонно-отрезные (движение подачи фасонного или отрезного происходит в поперечном направлении к оси изделия), продольные фасонные (движение подачи в продольном и поперечном направлениях), револьверные (движение подачи револьверной головки в продольном направлении), многорезцовые и копировальные. По принципу действия многошпиндельные станки различают параллельного, последовательного, параллельно-последовательного и непрерывного действия. При параллельной обработке одинаковые переходы выполняют одновременно на всех позициях до получения одновременно всех деталей в готовом виде. При последовательной обработке каждую деталь на шпинделе, переходя из одной позиции в другую, подвергают различным операциям различными инструментами. При параллельно-последовательной обработке в одном автомате организуют два и более потока деталей. Непрерывное действие характеризуется загрузкой, обработкой и съемом детали при непрерывном вращении шпинделя.

По способу управления рабочим циклом автоматы и полуавтоматы подразделяют на три группы. К первой группе относят автоматы, у которых имеется один распределительный вал, равномерно вращающийся в течение цикла обработки. Рабочие и холостые хода выполняются при неизменной скорости вращения распределительного вала. Ко второй группе относят автоматы с одним распределительным валом, имеющим при обработке две скорости вращения: медленную на рабочих ходах и ускоренную на холостых ходах. Такой способ управления применяют в многошпиндельных автоматах и полуавтоматах. К третьей группе относят автоматы, имеющие распределительный и вспомогательные валы. Распределительный вал вращается медленно и управляет рабочими и холостыми ходами суппортов, вспомогательный вал вращается быстро и управляет холостыми ходами остальных механизмов. [5]

В наименовании станка отражаются основные признаки классификации: токарно-револьверный одношпиндельный прутковый автомат, токарный одношпиндельный автомат продольного точения, токарный шестишпиндельный горизонтальный прутковый автомат, токарный восьмпшпиндельный вертикальный полуавтомат, токарно-копировальный полуавтомат для обработки профиля кулачков распределительного вала специализированный и т.п.

Основные узлы и рабочие движения токарных одношпиндельных полуавтоматов и работы, выполняемые на них. Одношпиндельные токарные полуавтоматы выпускаются с горизонтальным или реже вертикальным расположением оси шпинделя. Часто они относятся в группе токарных станков к седьмому или восьмому типу (соответственно многорезцовые и специализированные станки), что отражается в обозначении модели станка: 1712, 1708, 1А720 и т.д. Все полуавтоматы являются многорезцовыми станками, и общее число инструментов может доходить в наладке до нескольких десятков. Однако на некоторых полуавтоматах, относящихся к копировальным, основной профиль детали образуется только одним резцом, а подрезание торцов и прорезание канавок – еще одним или несколькими резцами. Все полуавтоматы этого типа делят, на три вида: многорезцовые, копировальные и многорезцово-копировальные.

Многорезцовые полуавтоматы (мод. 1А730 и 1А720) по компоновке соответствуют обычным токарным станкам, но отличаются наличием двух суппортов: переднего или продольного и заднего или поперечного. Они предназначены для токарных работ при установке заготовки в центрах; или патроне. На них обрабатываются цилиндрические и торцовые поверхности несколькими резцами в каждом суппорте. Их рационально используют в массовом и крупносерийном производстве для обработки многоступенчатых валов, поршней, шкивов, блоков зубчатых колес и других деталей. Настройка частоты вращения шпинделя и подач суппортов осуществляется с помощью специальных колес. Жесткая конструкция станка позволяет вести многорезцовую обработку инструментами с твердосплавным лезвием.

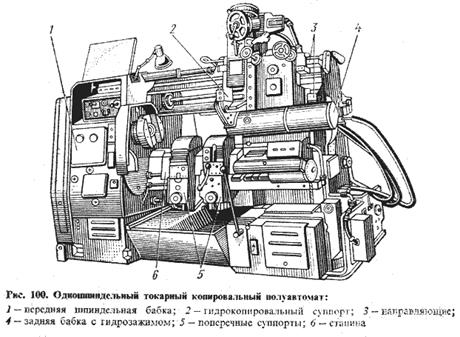

Копировальные полуавтоматы (мод. 1712, 1722) позволяют вести обработку ври меньших мощностях привода, так как основной профиль обрабатывается всего одним-двумя резцами. Полуавтомат имеет гидравлический привод для перемещения суппортов и зажима заготовки, а также гидрокопировальное устройство для воспроизведения профиля детали по копиру. Кроме копировального верхнего суппорта, имеется один-два нижних поперечных суппорта для прорезания канавок и подрезки торцов (рис. 100).

Компоновка этих полуавтоматов существенно отличается от компоновки многорезцовых: суппорты расположены почти вертикально (под углом 75° к горизонтальной плоскости), что облегчает обзор зоны обработки, встраивание полуавтомата в автоматическую линию и оснащение его автоматическим загрузочным устройством.

Третья разновидность одношпиндельных полуавтоматов – многорезцово-копировальные (мод. 1708, 1713) – характерна наличием лучших признаков предыдущих двух видов полуавтоматов. Здесь копирование может вестись с одного-двух верхних копировальных суппортов, независимо каждым от своего копира, а поперечные один-два суппорта также могут действовать независимо многими резцами. К характерным узлам полуавтомата относится прежде всего гидрокопировальный суппорт.

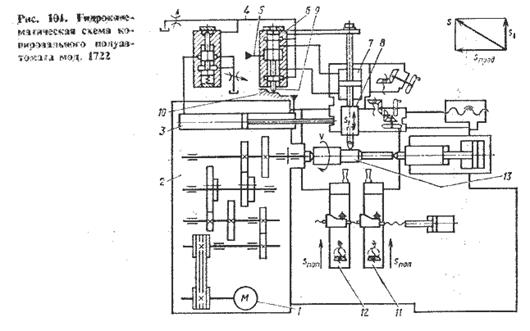

Рассмотрим работу суппорта на примере гидрокинематической схемы копировального полуавтомата 1722 (рис. 101).

Заготовка 13, установленная в центрах, приводится во вращение от электродвигателя 1 через коробку скоростей 2. Верхний копировальный суппорт 8 с резцом получает продольное перемещение от гидроцилиндра 3, рабочая жидкость к которому поступает по магистрали 5. Одновременно с суппортом начинает двигаться и соединенный с ним корпус следящего золотника 6. Щуп 9 золотника, одинаковой формы с резцом, постоянно прижат пружиной к копиру 10, соответствующему профилю детали. Движение по горизонтальному участку копира не нарушает равновесия в гидроцилиндре 7, перемещающем в поперечном направлении s1 копировальный суппорт.

Снижение или подъем профиля копира вызывают соответствующее перемещение щупа золотника относительно его корпуса. При этом жидкость из трубопровода 5 начинает поступать в полость над или под поршнем цилиндра 7, что приводит к перемещению суппорта по вертикали. Суппорт и корпус золотника жестко связаны и стремятся переместиться до равновесного положения, показанного на рисунке. Вытесняемая из цилиндра и золотника жидкость сливается через трубопровод 4 в бак. Режущая вершина резца получает движение вдоль оси детали Sпрод. или перпендикулярно к ней Sl , либо сложное движение S. Это обеспечивает перемещение резца по любому контуру.

Поперечные суппорты 11 и 12 работают от копиров, перемещаемых гидроцилиндром. Гидросистема привода поперечного суппорта осуществляет его возвратно-поступательное перемещение. Управление ее работой осуществляется для выполнения таких команд, как удержание суппорта в исходном положении, ускоренный подвод суппорта к заготовке, ускоренный отвод в исходное положение.

Гидросистема зажима заготовки пинолью задней бабки управляется от руки золотником-пилотом.

Основные узлы, рабочие движения токарно-револьверного одношпиндельного автомата и выполняемые на нем работы. Отечественная станкостроительная промышленность выпускает одношпиндельные токарно-револьверные автоматы для обработки заготовок из прутка и штучных заготовок, с размером прутка круглого 12, 18. 25, 36, 40 мм, шестигранного 10, 15. 20, 30, 34 мм и квадратного 8, 13, 17, 25, 27 мм. Размер круглого прутка отражен в обозначении модели: 1Д118, 1Б125, 1Б140 и т.д. Конструкции этих автоматов имеют значительное подобие.

Рассмотрим автомат мод. 1Б140 (рис. 102), предназначенный для изготовления в массовом и крупносерийном производстве деталей, требующих обтачивания, подрезания торцов, сверления, зенкерования, нарезания резьбы и т.п. Загрузка нового прутка длиной до 3000 мм осуществляется вручную, а в процессе работы автомата подача и зажим прутка, как и другие холостые и рабочие ходы, осуществляются автоматически.

Револьверная головка 5 с шестью гнездами для инструментов имеет горизонтальную поперечную ось поворота в револьверном суппорте 7. Суппорт имеет продольную рабочую подачу Sп и может быстро отводиться от заготовки после завершения перехода обработки для смены инструмента в гнезде путем поворота головки на 1/6 часть оборота.

С четырех суппортов – двух горизонтальных 1 и двух вертикальных 4 – можно обрабатывать заготовки с поперечной подачей Sпоп. На переднем горизонтальном поперечном суппорте 1 расположен продольный суппорт, который может перемещаться под углом до 90° к направлению движения переднего суппорта. Вращательное движение резания получает заготовка 2, зажатая в цанговый патрон и проходящая внутри шпинделя. Привод шпинделя осуществляется от электродвигателя через клиноременную передачу и коробку скоростей с электромагнитными муфтами. Автоматическое изменение частоты вращения шпинделя осуществляется командным аппаратом через электромуфту и муфту обгона в коробке скоростей. Точение и сверление на автомате производится при левом вращении шпинделя.

Все целевые узлы и механизмы станка управляются от вспомогательного вала (с задней части станка) и распределительного вала, приводимых во вращение от отдельного электродвигателя через червячную пару. При настройке вращение осуществляется от маховика 8. Автомат оснащен системой циклового программного управления, позволяющей программировать частоту вращения шпинделя, включение электродвигателя привода приспособлений и торможение шпинделя.

Обработка деталей ведется с револьверного и поперечных суппортов. По ходу технологической операции необходимо: подать пруток до упора и зажать его, менять в рабочей позиции инструмент револьверной головки, осуществлять резание инструментом револьверного и поперечного суппортов и отводить их после выполнения обработки, реверсировать шпиндель станка и т.п. Для осуществления этих действий автомат имеет соответствующие механизмы и устройства, а также вспомогательный и распределительный валы. По кинематической схеме (рис. 103) проследим работу цепи привода вращения вспомогательного VII и VIII и распределительного XV и XVI валов от отдельного электродвигателя М2 через червячную передачу на вал VI и муфту 72. Выключение этой муфты позволяет вращать вспомогательный вал VII и VIII вручную маховиком 30, что необходимо при настройке станка. Постоянная частота вращения этого вала 2 об/с.

От червячной передачи 24 – 25 вращение получает командный аппарат 26, управляющий направлением и частотой вращения шпинделя путем переключения электромагнитных муфт в коробке скоростей и включением электродвигателя МЗ привода специальных приспособлений в одной из позиций револьверной головки.

Муфты 73 и 74 управляют барабанами 92 и 86 механизмов подачи и зажима прутка. Чтобы обеспечить эти действия (один раз за время обработки одной заготовки), муфты при включении их от упоров на барабанах 79 и 81 делают точно один (муфта 73) или точно два (муфта 74) оборота. На поворачивающихся барабанах 92 и 86 имеются профилированные пазы, перемещающие рычаги, которые приводят в соответствующее осевое согласованное движение обе цанги – подающую пруток и зажимную.

Звездочка 55 цепной передачи 23 – 55 приводит в движение шнековый транспортер для уборки стружки.

Муфта 75 при включении от упора на барабане 80 распределительного вала делает точно два оборота. При этом по цепочке колес 36–37–38 –39–40 через мальтийский механизм 41–42 произойдет поворот револьверной головки на 1/6 оборота для введения в рабочую позицию нового инструмента или набора инструментов в державке.

Через муфту получает вращение вторая часть вспомогательного вала – вал VIII с маховиком 30 и колесами 31 и 52. От них распределительные валы – поперечный XV и продольный XVI – могут «получать» медленное рабочее (от колеса 32) или быстрое холостое (от колеса 31) вращение.

На поперечном распределительном валу XV расположены: кулачок 93 продольной подачи револьверного суппорта, червяк 45, барабан 90 приемного лотка готовых деталей и барабан 91, управляющий муфтой 76 частоты вращения распределительного вала.

На продольном распределительном валу XVI, кроме упомянутых элементов, расположены (слева направо): цилиндрический кулачок 78 подачи продольного суппорта и четыре дисковых кулачка 82 – 85 поперечной по дачи четырех суппортов. На период подачи прутка и его зажима может подводиться от кулачка 88 на валу XVIII качающийся упор. Он используется для установки жесткого упора при отсутствии свободной позиции револьверной головки.

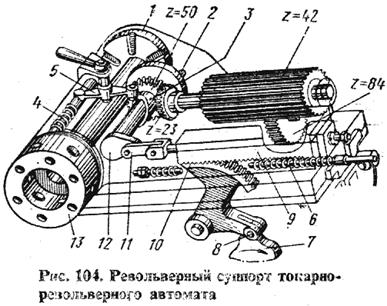

Револьверный суппорт (рис. 104) получает рабочую подачу от кулачка 7 через зубчатый сектор 10 и рейку 9. При этом пружина в постоянно отжимает суппорт вправо, поджимая ролик толкателя 8 к кулачку. Для смены рабочей позиции головки 13 необходимо быстро отвести суппорт вправо, что обеспечивается кривошипным механизмом 12, 11. В самом начале поворота кривошипа кулачок 3 через рычаг 5 выводит из гнезда фиксатор 4, позволяя осуществить поворот револьверной головки мальтийским механизмом (крест 1, водило 2). Весь суппорт с широким зубчатым колесом получает возвратно-поступательное движение относительно неподвижного в осевом направлении колеса z = 84. После смены рабочей позиции головки и подвода нового инструмента к заготовке инструмент начинает резание за счет перемещения револьверного суппорта от кулачка 7.

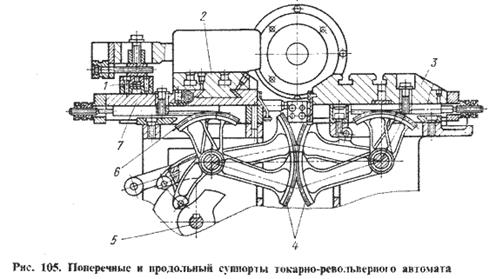

Суппорты 3 и 7 автомата (рис. 105) перемещаются от реек, приводимых в поступательное движение зубчатыми секторами 4 и 6 по прямоугольным направляющим станины 6 (см. рис. 102) или кронштейнов верхней передней части шпиндельной бабки 3 автомата. Зубчатые секторы получают движение от распределительного вала 5 с кулачками (рис. 105).; Горизонтальные (нижние) суппорты имеют повышенную жесткость в сравнении с вертикальными и служат для выполнения наиболее нагруженных операций обработки. На вертикальных суппортах выполняют отрезку детали, проточку мелких канавок, снятие фасок и т.п. Передний горизонтальный суппорт 7 несет на себе продольный суппорт 2, что расширяет возможности автомата. Он перемешается по продольным направляющим параллельно оси шпинделя при продольной обточке. На переднем поперечном суппорте имеются копирные планки, между которыми перемещается ролик 1 приспособления для проточки конусов или простейших фасонных поверхностей.

Многошпиндельные токарные полуавтоматы выполняются с горизонтальным и вертикальным расположением шпинделей. Число шпинделей от 4 до 12 (чаще 4, 6и 8). Заготовками служат или куски проката, или отдельные отливки, штамповки, поковки. На этих полуавтоматах осуществляется точение, сверление, нарезание резьбы, развертывание, протачивание канавок и т.п.

Одна из позиций полуавтомата является загрузочной, а в других ведется обработка поверхностей заготовки: всех (полуавтоматы параллельного действия) или части их (полуавтоматы последовательного действия). Каждая рабочая позиция обслуживается группами поперечных и продольных суппортов, причем последние могут быть объединены в единую конструкцию с одним приводом подачи. В ряде позиций на продольных суппортах устанавливаются инструментальные головки с отдельным приводом главного движения. Заготовки зажимаются гидравлически в кулачковых или цанговых патронах.

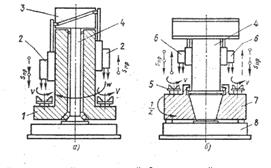

Рис. 6 – Схема работы многошпиндельных полуавтоматов

Полуавтоматы параллельного действия (рис. 6, а) по существу представляют собой объединение ряда изолированных одношпиндельных станков. Суппорты каждой группы могут вступать в работу постепенно или одновременно. В первом случае карусель непрерывно вращается относительно колонны с кулачком, а во втором случае поворот ее осуществляется сразу на угол, зависящий от числа шпинделей станка (45% 60° и т.д.).

Количество позиций полуавтоматов последовательного действия (рис. 6, б) позволяет осуществлять параллельную обработку двух одинаковых или разных деталей одновременно.

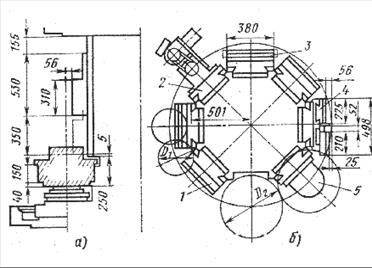

Рассмотрим в качестве примера принцип работы и основные узлы вертикальных полуавтоматов мод. 1К282 и 3283 с восемью шпинделями.

Рис. 7 – Размер зоны обработки рабочей позиции

Рабочее пространство станка (рис. 7) включает восемь секторов-позиций. Каждую из позиций, кроме загрузочной, можно рассматривать как станок, связанный с другими управлением, базовыми деталями, общим приводом. На станке используется пять основных типов суппортов: вертикальный 1, с расточной головкой 2, универсальный 3, параллельного действия 4 и с приводом сверлильной головки 5. Кроме того, имеются специальные суппорты и многошпиндельная сверлильная головка. Суппорты монтируются на направляющих колонны в соответствии с технологическим процессом обработки конкретной заготовки (или заготовок).

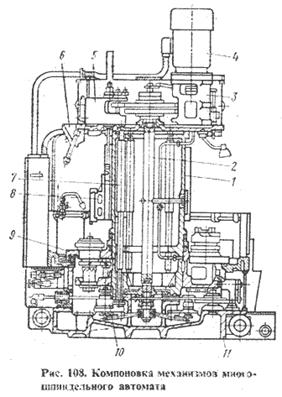

На литой колонне 1 (рис. 8) с восьмигранной верхней и конусообразной нижней частями смонтированы направляющие типа «ласточкин хвост», по которым перемещаются суппорты 8. На нижней закаленной поверхности колонны центрируется поворотный шпиндельный стол 9 со шпинделями и патронами для зажима заготовок. Через полость колонны проходят рабочие валы 7 цепи главного привода и тяга 2 привода синхронизаторов и тормоза. На верхнем торце колонны размещен верхний блок с редуктором 3 главного привода, электродвигателем 4, семью коробками подач 5 и командоаппаратами позиций 6. Командоаппарат служит для управления рабочими и холостыми ходами суппорта в автоматическом и наладочном режимах работы.

Нижний блок на чашеобразном основании 11 содержит синхронизаторы 10. Они обеспечивают безударное соединение шпиндельной группы с главным приводом после каждого поворота шпиндельного стола, поскольку шпиндели должны иметь частоту вращения той рабочей позиции, куда они поступили.

В загрузочной позиции происходит торможение шпинделя, завершившего обработку. После

разгрузки этого патрона и установки новой заготовки шпиндель растормаживается и переходит в рабочую позицию. Вертикальный суппорт имеет наиболее жесткую конструкцию и используется для продольного точения, растачивания, сверления и т.п. Универсальный суппорт позволяет вести обработку последовательно с вертикальной и наклонной или поперечной подачей. Суппорт параллельного действия служит для одновременной обработки двумя группами инструментов: одной как с вертикального суппорта, другой – как с универсального, но с поперечной подачей. Суппорт с приводом сверлильной головки применяется для обработки нецентральных отверстий. Расточная головка позволяет вести обработку центральных отверстий диаметром от 20 до 100 мм.

Техника безопасности при работе на токарных автоматах и полуавтоматах. Здесь сохраняют силу требования, изложенные для. токарных, карусельных и револьверных станков. Токарные автоматы и полуавтоматы по сравнению с универсальными токарными станками имеют значительно большую производительность обработки, а следовательно, повышенную интенсивность образования стружки, представляющей потенциальную опасность для работающих. Это предъявляет повышенные требования к образованию транспортабельной, разделенной на мелкие куски стружки, в силу чего геометрия и конструкция режущих инструментов должны обеспечивать устойчивое завивание и ломание стружки. Конструкция станков должна предусматривать легкое удаление образовавшейся стружки из зоны резания и удаление от станка. Последнее обеспечивается транспортерами станков и транспортной системой цеха.

Зоны обработки станков с вертикальной компоновкой шпинделей и шпиндельных блоков должны иметь закрытия и щиты, надёжно предохраняющие окружающих от стружки и от соприкосновения с вращающимися заготовками и зажимными устройствами.

Автоматы горизонтального типа, работающие с прутковой заготовкой, должны иметь ограждения для каждого прутка и для всего их пучка. Ограждения должны препятствовать случайному контакту наладчиков и рабочих с вращающимися прутками, но вместе с тем не должны создавать дополнительный шум. Снижению шума в значительной степени способствует размещение внутри кожухов винтовых пружин переменного диаметра навивки.

Особую роль в обеспечении безопасной работы на высокопроизводительных станках играют правильная организация хранения возле станков межоперационных заделов и готовых деталей, содержание рабочего места в должном порядке.

1.2 Настройка токарно-револьверных одношпиндельных автоматов

Изготовления детали включает перечисление переходов, режимов резания и длин перемещений инструментов, режущего, вспомогательного и измерительного инструмента. Эти данные сводят в объединенную операционно-наладочную карту автомата. Обязательно указывают вспомогательные переходы: подача прутка до упора, переключение револьверной головки, переключение направления и частоты вращения шпинделя. Переключение частоты вращения шпинделя совмещено с переключением револьверной головки в карте наладки не учитывается. Время вспомогательных переходов для автомата постоянно. Подача материала и поворот головки осуществляется за 1 с, переключение направления вращения шпинделя – за 0,5 с, переключение скорости вращения шпинделя – за 0,25 с.

Наладку инструментов по принятому процессу и порядок чередования переходов производят с учетом наладочных и базовых размеров головки и шпинделя. Так, по паспорту автомата наименьшее и наибольшее расстояние от торца шпинделя до револьверной головки (без оправки инструмента) равно 64 и 180 мм. При наладке перехода 3 принято, что резцовая оправка занимает 58 мм, а минимальное расстояние между шпинделем и головкой 85 мм, следовательно, в исходном положении резца для обточки длины 25 мм расстояние от торца шпинделя до револьверной головки равно 85 + 25 = 110 мм, т.е. укладывается в размеры настройки.

Размер диаметра обработки (обточки, расточки) устанавливают регулировкой инструмента на размер наладчиком (по чертежу).

Расчет и назначение подач и скоростей резания производят по условиям обработки согласно нормативам.

Переходы выполняют с различной скоростью резания, и время одного оборота шпинделя для различных переходов неодинаково, поэтому нельзя его складывать без приведения к общему расчетному числу оборотов.

В карте настройки в скобках указаны числа оборотов для совмещенных операций, не учитываемых в расчете времени цикла работы станка. Расчетное число оборотов шпинделя, необходимых для совершения всех рабочих переходов, составит сумма чисел расчетных оборотов (без скобок),∑np = 2586 оборотам.

По условиям наладки цикл работы должен совершиться за один полный оборот кулачков, выполняющих холостые и рабочие ходы переходов. В графе Сотые доли имеются две колонки – сотые доли для рабочих и холостых ходов. Сотые доли холостых ходов выбирают по данным паспорта автомата. Общая сумма сотых долей холостых ходов соответствует 24 лучам из общего числа 100 лучей полного оборота РВ.

Продолжительность цикла работы складывается из суммы времен переходов, которые можно подсчитать по числу оборотов шпинделя для выполнения каждого перехода. Для этой цели в графе Обороты шпинделя предусмотрены две колонки! обороты шпинделя на данный переход и обороты шпинделя для расчета. Оборота шпинделя на данный переход (ход) n = L/s, где L – длина перемещения инструмента, мм; s-подача, мм/об.

По паспортным данным подбирают необходимые сменные колеса для настройки гитары распределительного вала по расчетному циклу работы.

Профили кулачков вычерчивают на бланках, разделенных на 100 частей прямыми или кривыми лучами. Радиусы криволинейных лучей равны длине рычага качания. На бланки наносят соответственно с картой настройки участки сектора кривых рабочих и холостых ходов. На каждом участке определяют максимальные и минимальные радиусы зоны расположения кривой и на этом участке строят для рабочих движений архимедову спираль, а для холостых ходов кривые вычерчивают по шаблону. Кривые барабанов можно рассчитать по рис. Задано: а – число лучей поворота барабана; L – перемещение исполнительного механизма при соотношении рычагов 1: 1; D – диаметр барабана.

Наладка автомата заключается в снятии с РВ кулаков револьверной головки и поперечных суппортов, смене державок инструмента. Затем производят смену зубчатых колес в коробке скоростей и в приводе РВ. Устанавливают новые кулачки револьверной головки и поперечных суппортов, размещают резцы, начиная с отрезного резца, регулируют длину подати прутка и хода инструментов. Токарный шестишпиндельный прутковый автомат 1Б240–6. Гамма горизонтальных многошпиндельных автоматов построена на базе шестишпиндельных моделей, принятых за основные. Подобие основных узлов и механизмов, высокая унификация обеспечивают высокое качество изготовления, стабильную точность и высокую надежность станков. На многошпиндельных автоматах выполняют центрование, черновую, чистовую и фасонную обточку, подрезку, снятие фасок, проточку канавок, сверление, зенкерование, развертывание, нарезание внутренних и наружных резьб, фрезерование шлицев, отрезку. Кроме того, можно выполнять операции без снятия стружки: накатку рифлений, клеймение цифр и марок, накатку резьбы, раскатку отверстий, обкатку цилиндра, конуса и сферы.

Направление вращения шпинделей в многошпиндельных автоматах не меняется при обработке, поэтому нарезание резьб метчиками и плашками производят при отставании инструмента, а свинчивание – путем обгона вращающейся детали.

Горизонтальные многошпиндельные автоматы характеризуются последовательным принципом действия, когда операции по обработке детали равномерно распределяются по всем позициям – VI. При большом числе шпинделей на шестишпиндельных и, особенно, на восьмишпиндельных автоматах применяется параллельно – последовательный принцип действия, когда одна или две детали с базированием по отверстию и наружной поверхности на станках с двойной индексацией проходят одновременно последователь

1.3 Инструмент

Основными инструментами для токарных станков являются резцы различных типов, а также сверла, зенкеры, зенковки, развертки, метчики и д.р.В машинах и механизмах наибольшее число деталей представляют собой тела вращения, поэтому естественно, что станки токарной группы, на которых получают такие детали, являются основным станочным оборудованием и составляют в механических цехах машиностроительных заводов часто больше половины всех станков.

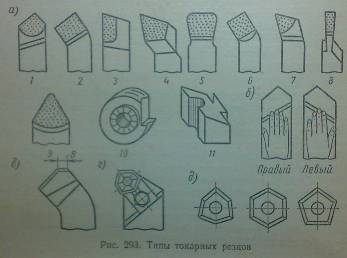

Типы токарных резцов

Многообразие работ, выполняемых на токарных станках, привело к созданию большого количества резцов разного назначения и различных конструкций. Токарные резцы можно классифицировать по нескольким признакам.

По виду обработки различают резцы (рис. 293, а) проходные 1, 2, 3 для обтачивания гладких цилиндрических и конических поверхностей; подрезные 4 для обтачивания плоских торцовых поверхностей; расточные для растачивания сквозных отверстий 6 и расточные упорные для растачивания глухих отверстий 7; отрезные 8 для разрезания заготовок на части и для протачивания кольцевых канавок; галтельные для обтачивания переходных поверхностей между ступенями валов по радиусу; резьбовые наружные 9 и внутренние; фасонные круглые 10, призматические 11 и тангенциальные для обтачивания фасонных поверхностей.

По характеру обработки обдирочные 2, чистовые широкие 5 и для тонкого точения. По форме головки: прямые 1,3, отогнутые 2, 4, 6, оттянутые 8 и изогнутые. По направлению подачи резцы делят (рис. 293, б): на правые, работающие с подачей справа налево, и левые, работающие с подачей слева направо. По способу изготовления: целые; с приваренной встык головкой; с приваренной или припаянной пластинкой; с головкой в виде сменной вставки с пластинкой режущего материала. По роду материала: из быстрорежущей стали; с пластинками из твердого сплава; с пластинками из минералокерамики, с кристаллами алмазов.

Для высокопроизводительного точения с большими подачами используют резцы с дополнительным режущим лезвием (рис. 293, в). Длина дополнительного лезвия В = 1,1 Sпр . Резец устанавливают на станке так, чтобы дополнительное режущее лезвие было параллельно линии центров станка. В этом случае получается высокая чистота обработанной поверхности. Такими резцами можно вести точение с подачей до Sпр = 5 мм/об.

В промышленности находят широкое применение резцы с многогранными неперетачиваемыми пластинками твердого сплава (рис. 293, г). Когда одно из режущих лезвий пластинки выйдет из строя вследствие затупления, открепляют механический прижим пластины и устанавливают в рабочее положение следующее лезвие пластинки. Форма применяемых пластинок показана на рис. 293, д. Применение неперетачиваемых пластинок повышает производительность работы оборудования, так как значительно сокращается время на смену затупившегося инструмента. [1]

1.4 Характеристика методов точения

Технологический метод формирования поверхностей заготовок точением характеризуется двумя движениями: вращательным движением заготовки (главное движение резания) и поступательным движением режущего инструмента – резца (движение подачи). движение подачи осуществляется параллельно оси вращения заготовки (продольная подача), перпендикулярно оси вращения заготовки (поперечная подача), под углом к оси вращения заготовки (наклонная подача).

Разновидности точения: обтачивание – обработка наружных поверхностей; растачивание – обработка внутренних поверхностей; подрезание – обработка плоских торцевых поверхностей; резка – разделение заготовки на части или отрезка готовой детали от заготовки – пруткового проката.

На одношпинднльных токарно–револьверных автоматах обрабатывают заготовки небольших размеров (диаметром 8 … 31 мм), но сложных форм. Автоматы работают по замкнутому циклу параллельной обработки поверхностей. Движения (резания, установочные, вспомогательные) рабочих органов автомата осуществляют от кулачкового распределительного вала. Автоматизация движений обеспечивает высокую производительность. Автоматы используют для изготовления больших партий деталей. [1]

2. Обработка заготовок на одношпиндельных автоматах

Токарные одно- и многошпнцдельные автоматы условно относят к технологическому оборудован ню с «жесткой» автоматизацией в отличие от оборудования с ЧПУ, имеющим «гибкую» автоматизацию. Рабочим циклом работы автоматов с «жесткой» автоматизацией управляют распределительные валы, на которых устанавливают дисковые кулачки или специальные кулачковые барабаны. При переходе с обработки заготовок одного типа на обработку заготовок другого типа необходимо переналаживать распределительные валы и заменять кулачки я барабаны, на что тратится значительное время и в результате чего снижается производительность работы автоматизированного и автоматического оборудования. Однако подобные автоматы достаточно широко используют в крупносерийном я массовом производстве изделий машиностроения.

Обработка заготовок на одношпиндельных автоматах. Одношпиндельные фасонно-отрезные автоматы предназначены для обработки заготовок простой формы, небольшого диаметра и малой длины. Заготовками для изготовления деталей служат прутки. Пруток закрепляют в цанговом патроне, пропуская его сквозь полый шпиндель автомата.

Автоматы имеют от двух до четырех поперечных суппортов. На суппортах закрепляют фасонные резцы. В одном из суппортов закрепляют отрезной резец. На фасонноотрезных автоматах обрабатывают только наружные поверхности заготовок. Обработку поверхностей ведут только с поперечным движением подачи резцов. Некоторые автоматы имеют сверлильный суппорт, в котором закрепляют сверло. Отверстие сверлят с продольным движением подачи сверлильного суппорта. По окончании обработки всех поверхностей фасонными резцами отрезной резец отрезает готовую деталь от прутка и цикл работы автомата повторяется.

Обработка заготовок на многошпиндельных автоматах. Заготовками для изготовления деталей на автоматах служат прутки или штучные заготовки – поковки, отливка, которые загружают в специальные емкости – магазины. Автомат для параллельной обработки предназначен для одновременного изготовления нескольких одинаковых деталей. Заготовки (прутки) пропускают сквозь полые шпиндели на длину, равную длине изготовляемых деталей. Вылет прутков из шпинделей ограничен упорами задней стойки. Затем прутки закрепляют цанговыми патронами шпинделей и они получают вращательное движение. [5]

Одношпиндельные фасонно-отрезные автоматы предназначены для обработки деталей простой формы, небольшого диаметра и малой длины. Заготовками для изготовления деталей служат прутки. Пруток закрепляют в цанговом патроне, пропуская его сквозь полый шпиндель автомата.

Автоматы имеют от двух до четырех поперечных суппортов: передний, задний, один вертикальный или два наклонных. На суппортах закрепляют фасонные резцы. В одном из суппортов закрепляют закрепляют отрезной резец. На фасонно-отрезных автоматах обрабатывают только наружные поверхности заготовок. Обработку поверхностей ведут только с движением поперечной подачи резцов. Сверление отверстий выполняют с движением продольной подачи сверлильного суппорта. После окончания обработки всех поверхностей фасонными резцами готовую деталь отрезают от прутка отрезным резцом и цикл работы автомата повторяется.

Одношриндельные продольно-отрезные автоматы предназначены для обработки деталей сложной формы диаметром до 22 мм и длиной до 200 мм. Заготовками для изготовления деталей служат точеные калиброванные прутки. Пруток закрепляют в цанговом патроне автомата пропускают сквозь люнетную втулку стойки. Шпиндельная бабка или сам шпиндель имеет движение продольной подачи. Пруток, закрепленный в патроне автомата, одновременно с вращением получает ту же продольную подачу. Суппорты автомата, число которых доходит до пяти, имеют только движение поперечной подачи. В зажимных устройствах суппортов закрепляют проходные резцы или один отрезной резец.

Скоростями перемещения передней бабки и поперечных суппортов, а также моментами включения движения подачи управляют кулачки распределительного вала автомата. Сочетание продольной подачи прутка с поперечной подачей резцов позволяет на заготовке обтачивать наружные цилиндрические, конические и фасонные поверхности, подрезать торцы, протачивать канавки, галтели, обтачивать фаски. Использование дополнительного продольного суппорта позволяет выполнить сверлильные и резьбонарезные работы. Обработка поверхностей заготовок ведется в непосредственной близости от торца люнетной втулки, что значительно уменьшает деформацию заготовки.

Одношриндельные токарно-револьверные автоматы имеют револьверный суппорт с револьверной головкой, перемещающейся с движением продольной подачи, от двух до четырех поперечных суппортов. Все инструменты, работающие с движением продольной подачи, закрепляют в гнездах револьверной головки; все инструменты, работающие с движением поперечной подачи, закрепляют в зажимных устройствах поперечных суппортов. Перемещением и закреплением прутка, включением, выключением и изменением скорости вращения заготовки и перемещения суппортов и револьверной головки управляют кулачки распределительного вала.

На токарно-револьверных автоматах обрабатываются наружные цилиндрические, конические и фасонные поверхности, подрезать торцы, протачивать канавки, галтели, обтачивать фаски, обрабатывают поверхности сверлением, зенкерованием, зенкованием, развертыванием и растачиванием, нарезают наружную (плашками) и внутреннюю (метчиками) резьбы, накатывают рифления. Например, установка специального автоматического приспособления позволяет фрезеровать шлицевые канавки на головках винтов. [1]

Задачи исследований: провести сравнительную характеристику базовой и усовершенствованной моделей станков; рассчитать параметрическую металлоемкость обоих моделей; сделать обоснованные выводы об эффективности проведенной инновации.

3.1 Токарно-револьверные станки моделей 1В116, 1В116П, 1В116П-02

Токарно-револьверные станки моделей 1В116, 1В116П, 1В116П-02 предназначены для обработки калиброванного прутка круглого, шестигранного и квадратного сечения длиной до 60 мм и диаметром до 25 мм.

Токарные автоматы нашего предприятия применяются в серийном и крупносерийном производствах при изготовлении деталей сложной конфигурации или штучных заготовок.

Токарный автомат, оснащенный многопозиционной поворотной револьверной головкой, несущей инструменты для обработки наружных и внутренних поверхностей производит резку металла, обточку, расточку, сверление, зенкерование, развертывание, нарезание резьбы метчиками и плашками, проточку канавок, а при оснащении токарно-револьверного станка дополнительными устройствами, на нем можно производить пропиловку и фрезерование пазов, фрезерование резьбы, нарезание резьбы резцом, прошивку и фрезерование многогранников, сверление глубоких отверстий, обработку деталей восемью инструментами с револьверного суппорта, а также обрабатывать штучные заготовки, используя при этом магазинную и бункерную загрузки.

Название револьверный происходит от способа закрепления режущих инструментов в барабане. Токарный автомат работает в автоматическом режиме. «Программой» является набор кулачков и концевых упоров, осуществляющих в нужные моменты остановку, выбор направления, смену инструмента и другие действия.

Основной особенностью токарно-револьверных станков 1В116, 1В116П, 1В116П-02 является наличие револьверного суппорта, несущего многопозиционную револьверную головку, на которой закрепляют инструменты. Кроме револьверного суппорта станки имеют поперечные и вертикальные суппорты, на которых закрепляют инструменты для обработки наружных поверхностей. Данные конструктивные особенности наших токарных автоматов позволяют осуществлять обработку деталей различными режущими инструментами, вводимыми в действие последовательно, причем применение специальной технологической оснастки повышает производительность за счет параллельной обработки поверхностей несколькими инструментами.

Рис. 3.1 – Токарно-револьверный автомат модели 1В116П

Таблица 3.1/ Станки токарно-револьверные – технические характеристики

| Параметры и характеристики | 1В116 | 1В116П-02 |

Наибольший диаметр обрабатываемого прутка, мм: – круглого – шестигранного – квадратного |

18 15 12 |

25 21 17 |

| Наибольшая длина проточки с револьверного суппорта, мм | 60 | 60 |

| Наибольшая длина обрабатываемого прутка, мм | 3000 | 3000 |

| Наибольшая длина подачи прутка за одно включение, мм | 70 | 70 |

Сечение резцов, мм: – для державок револьверного суппорта – для державок поперечных суппортов – для державки вертикального суппорта |

8х8 10х10 6х14 |

10х10 10х10 6х14 |

| Количество отверстий для инструмента в револьверной головке | 6 – 8 | 6 |

| Диаметр отверстий в револьверной головке для крепления инструмента, мм | 20 | 25 |

| Количество поперечных суппортов, шт. | 2 | 2 |

| Перемещение поперечных суппортов на одно деление лимба, мм | 0,02 | 0,02 |

| Наибольшая величина регулирования поперечных суппортов, мм | 6 | 6 |

| Наибольший ход поперечных суппортов, мм | 32 | 32 |

| Количество вертикальных суппортов, мм | 1 | 1 |

| Наибольшая величина продольной регулировки, мм | 6 | 6 |

| Наибольший ход вертикального суппорта, мм | 32 | 32 |

| Пределы частот вращения шпинделя, мин-1 | 100–6300 63–6300 125–4000 |

80–4000 100–6300 63–6300 |

| Способ регулирования частот вращения шпинделя | ступенчатый | ступенчатый |

| Пределы времени одного оборота распределительных валов, с | 4,5–570 | 4,5–570 |

| Частота вращения вспомогательного вала, мин-1 | 82 | 82 |

| Наибольший крутящий момент на шпинделе, Н*м | 30 | 30 |

| Мощность привода главного движения не менее, кВт | 3,6/2,2 | 2,2–4,0 |

| Максимальная суммарная мощность установленных на станке электродвигателей, кВт | 5,4 | 5,8 |

| Расстояние от нижней опорной поверхности до оси шпинделя, мм | 1100 | 1100 |

Габаритные размеры автомата с поддерживающим устройством не более, мм: – длина – ширина – высота |

3830 935 1540 |

3830 935 1540 |

| Масса автомата с поддерживающим устройством не более, кг | 1510 | 1560 |

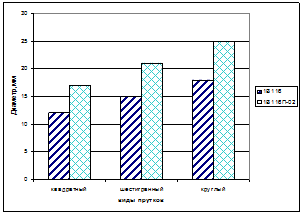

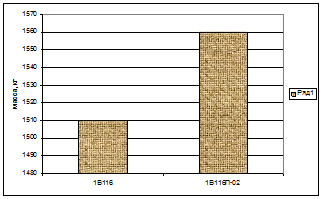

Рис. 11 – Диаметр обрабатываемого прутка

Рис. 12 – Масса автомата с поддерживающим устройством не более, кг

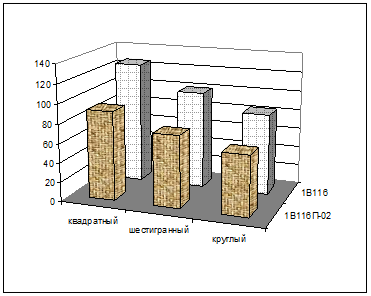

3.2 Исследование параметрической металлоёмкости

Исследование параметрической металлоёмкости проведём по одной из важнейших характеристик для токарных одношпиндельных автоматов – наибольшему диаметру обрабатываемого прутка.

Параметрическая металлоёмкость (ПМ) – отношение массы станка к одной из важнейших технических характеристик. В данном случае ПМ можно найти по формуле:

![]() ;

;

где МС – масса станка; limd – наибольший диаметр обрабатываемого прутка.

1) Для автомата 1В116:

а) круглый пруток ![]()

б) шестигранный пруток ![]()

в) квадратный пруток ![]()

2) Для автомата 1В116П-02:

а) круглый пруток ![]()

б) шестигранный пруток ![]()

в) квадратный пруток ![]()

Таким образом, проведенная модификация позволила уменьшить параметрическую металлоёмкость в ![]() раза. Данная модификация явилась целесообразной и привела к повышению производительности труда.

раза. Данная модификация явилась целесообразной и привела к повышению производительности труда.

Рис. 13 – Параметрическая металлоёмкость

3.3 Оптимизация режимов резания при обработке деталей инструментами из сверхтвердых материалов

Одной из основных предпосылок повышения качества деталей и точности обработки труднообрабатываемых конструкционных материалов является создание и эффективное применение новых сверхтвердых материалов, в связи с чем, оптимизация процессов механической обработки с использованием инструментов из сверхтвердых материалов весьма актуальна.

Теоретической основой управления температурой резания в представленной работе является аналитическое описание теплового состояния режущего инструмента в зависимости от параметров процесса резания и условий конвективного теплообмена с окружающей средой.

Сверхтвердые материалы на основе сверхтвердых модификаций нитрида бора, немного уступая алмазу по твердости, характеризуются высокой термостойкостью, которая достигает 15000 °С, высоким сопротивлением термическим ударам и циклическим нагрузкам, а также слабым химическим взаимодействием с железом. На усадку стружки, кроме скорости резания, подачи и твердости обрабатываемого материала, большое влияние оказывает износ резца. При обработке эльборовыми резцами закаленных сталей возникают высокие удельные силы и температуры резания, при которых резец достигает в некоторых случаях красностойкости. Они влияют не только на стойкость инструмента, но и на точность и качество поверхностного слоя деталей через термические деформации.

Несмотря на достаточно большое количество исследований по использованию инструментов из сверхтвердых материалов, вопросы регламентации рациональной области их применения и расчеты оптимальных режимов резания остаются достаточно актуальными. Одним из наиболее распространенных методов оптимизации в настоящее время является метод линейного программирования, позволяющий осуществлять одновременную оптимизацию скорости резания и подачи с учетом действующих при резании ограничений по критерию максимальной производительности. Для линейной целевой функции и линейных ограничений достаточно хорошо разработан и широко используется графический метод поиска оптимальных режимов резания. Несмотря на простоту и наглядность, этот метод не позволяет теоретически анализировать получаемые результаты в зависимости от условий обработки. Выполненные в этом направлении разработки не учитывают особенностей функционирования инструментов из сверхтвердых материалов.

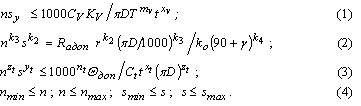

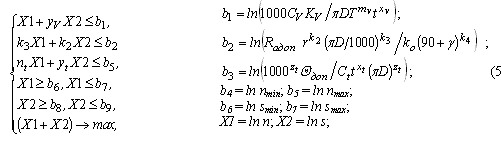

Цель представляемой работы – установить взаимосвязь оптимальных режимов резания с условиями механообработки и показателями качества обработанной поверхности при токарной обработке инструментами из сверхтвердых материалов. Целевая функция – производительность обработки, максимум которой достигается при минимуме основного времени. (n, s – частота вращения и подача).

При токарной обработке инструментами из сверхтвердых материалов рассматриваются ограничения по возможностям режущего инструмента, по предельно допустимой шероховатости обработанной поверхности R, по предельно допустимой температуре резания, кинематические ограничения, которые могут быть представлены в следующем виде:

где D – диаметр обработки; CV, KV – коэффициенты и xv, yv, m – показатели, характеризующие степень влияния глубины t, подачи s и стойкости T на скорость резания v; k0, k1, k2, k3, k4 – коэффициент и показатели, характеризующие степень влияния подачи s, радиуса при вершине r и скорости резания v на шероховатость обработанной поверхности Ra; Ct – постоянный коэффициент и xt, yt, zt – показатели степени, характеризующие степень влияния глубины резания t, подачи s и скорости резания v на температуру резания; определяемым кинематической структурой привода главного движения и привода подач.

Таким образом, с использованием метода линейного программирования установлены аналитические взаимосвязи оптимальных режимов резания с условиями механообработки и показателями качества обработанной поверхности при токарной обработке инструментами из сверхтвердых материалов с учетом весьма важных для них температурных ограничений. На основании полученных результатов разработаны рекомендации по выбору оптимальных режимов резания в любых условиях токарной обработки инструментами из сверхтвердых материалов. [6]

Заключение

В данном курсовом проекте я рассмотрел такие виды станков, как токарные одношпиндельные автоматы. Узнал о конструкции этих станков, а так же об инструменте, применяемом на станках данного вида, способах их настройки, методах обработки деталей. Я провел сравнительный анализ технико-экономических характеристик станков 1В116П-02,1В116, а затем провел графический анализ технико-экономических характеристик.

По проведённому анализу можно сделать вывод, что проведение модернизации и модификации станков способствует увеличению их производительности, улучшению функциональности, снижению параметрической металлоемкости и как следствие повышению конкурентоспособности.

Список используемых источников

1) Технология конструкционных материалов: Учебник для студентов машиностроительных специальностей вузов/ А.М. Дальский, Т.М. Барсукова, Л.Н. Бухаркин и д.р.; Под общей ред. А.М. Дальского. – 5-е изд., исправленное. М.: Машиностроение, 2003. – 512 с.

2) Металлорежущие станки: Учебник для машиностроительных вузов / Под ред. В.Э. Пуша. – М.: Машиностроение, 1985. – 256 с.

3) Металлорежущие станки. Тепинкичиев В.К., Красниченко Л.В., Тихонов А.А., Колен Н.С. – М.: Машиностроение, 1972. – 464 с.

4)Базров Б.М. Модульная технология в машиностроении. – М.: Машиностроение, 2001. – 368 с.

5) Ермаков Ю. M., Фролов Б.А. Металлорежущие станки: учебное пособие для техникумов по специальности «Инструментальное производство». – М.: Машиностроение, 1985. – 320 с.

6) Официальный сайт ООО «Внеш-Комплект». – Москва.: 2002–2008. Режим доступа: http://www.vk.com

Похожие рефераты:

Разработка автоматизированного участка изготовления детали "Фланец"

Объемная штамповка и обработка металлов резанием

Технология выполнения токарных работ

Анализ технологической операции изготовления гильзы цилиндра

Разработка технологического процесса изготовления детали с применением ГАП и ГПС

Разработка технологических процессов на механическую обработку вала первичного

Технологический процесс изготовления корпуса цилиндра типа Г29-3