| Похожие рефераты | Скачать .docx |

Дипломная работа: Исследование эффективности системы менеджмента качества ООО "Нефтегазинжиниринг"

Содержание

Введение

1. Теоретические основы развития менеджмента качества

1.1 Качество продукции: понятие, показатели, системы управления

1.2 Развитие концепции всеобщего менеджмента качества

1.3 Стандартизация и сертификация в системе управления качеством

2. Особенности создания и внедрения системы менеджмента качества

2.1 Общая характеристика и технико-экономические показатели деятельности ООО «Нефтегазинжиниринг»

2.2 Разработка концептуальной модели и методика создания системы менеджмента качества на примере ООО «Нефтегазинжиниринг»

2.3 Применение методики комплексной оценки эффективности функционирования системы менеджмента качества в ООО «Нефтегазинжиниринг»

3. Исследование эффективности системы менеджмента качества и разработка методики ее оценки в ООО «Нефтегазинжиниринг»

3.1 Зарубежный опыт оценки эффективности системы менеджмента качества

3.2 Расчёт эффективности создания и функционирования системы менеджмента качества в ООО «Нефтегазинжиниринг»

Заключение

Список использованной литературы

Введение

В условиях прогрессирующего мирового экономического кризиса наиболее актуальной становится проблема повышения качества продукции, так как успех того или иного предприятия зависит от конкурентоспособности выпускаемых товаров. Только товар высокой степени качества может быть востребован на рынке, и только те фирмы и предприятия, которые уделяют значительное внимание вопросам обеспечения и управления качеством продукции, могут рассчитывать на выживание и получение прибыли.

Еще более жесткая конкуренция ожидает российских производителей при выходе на международный рынок, где продукция с низким уровнем качества заведомо обречена на неудачу при поиске потенциального покупателя.

Особенности современной российской экономики заключаются не только в снижении объемов производств, но и в том, что уровень технологии и оборудования в основном значительно ниже, чем в развитых странах. Привлечение инвестиций на оборудование производства, разработку новых технологий может быть оправдано только в том случае, если выпускаемая продукция окажется конкурентоспособной и найдет спрос у потребителя. В такой ситуации задача предприятия – изготовителя заключается в разработке и освоении производства высококачественных изделий.

Серьезная конкурентная борьба в странах с развитой рыночной экономикой обусловила разработку программ повышения качества. Возникла необходимость выработки объективных показателей для оценки способности предприятий производить продукцию с необходимыми качественными характеристиками. Эти характеристики подтверждаются сертификатом соответствия продукции. Многие предприятия-производители имеют системы качества, соответствующие международным стандартам.

Проблема качества не может быть решена без участия ученых, инженеров, менеджеров. Качество является важным инструментом в борьбе за рынки сбыта. Качество определяется действием многих случайных, местных и субъективных факторов. Для предупреждения влияния этих факторов на уровень качества необходима система управления качеством.

Целью данной работы является исследование проблемы управления качеством строительной продукции на примере ООО «Нефтегазинжиниринг» и разработка мероприятий по совершенствованию управления качеством продукции анализируемого предприятия.

Для достижения поставленной цели необходимо решить следующие задачи:

- рассмотреть теоретические основы развития менеджмента качества;

- проанализировать особенности создания и внедрения системы менеджмента качества;

- представить зарубежный опыт оценки эффективности системы менеджмента качества;

- выявить особенности применение методики комплексной оценки эффективности системы менеджмента качества анализируемого предприятия;

- провести расчёт эффективности создания и функционирования системы менеджмента качества в ООО «Нефтегазинжиниринг».

Объектом исследования данной работы является качество продукции предприятия строительной отрасли.

Предметом исследования в данной работе является процесс создания, внедрения и сертификации системы менеджмента качества в ООО «Нефтегазинжиниринг».

Информационной базой исследования явились труды ведущих российских и зарубежных специалистов в области управления качеством, семейство стандартов ИСО серии 9000 и др.

Эмпирическими источниками исследования являются данные официальной статистики в области создания, внедрения, сертификации и использования систем менеджмента качества на предприятиях строительной отрасли передовых зарубежных стран и России, а также данные, полученные из отчетов ООО «Нефтегазинжиниринг». Значительный вклад в исследование теории и практики в области качества внесли отечественные и зарубежные учёные: И.Г. Лукманова, А.В. Забегаев, Л.Е. Басовский, Н.И. Новицкий, В.Ю. Огвоздин, В.В. Окрепилов, В.Е. Швец, С.А. Варакута, К. Мюллер, Е.И. Тавер, А. Фейгебаум и др.

Апробация результатов исследования. Предложенная методика создания и внедрения системы менеджмента качества на примере ООО «Нефтегазинжиниринг» является универсальной, и может быть рекомендована к использованию в различных хозяйствующих субъектах строительной отрасли нашей страны. Кроме того, реализация представленных предложений позволит повысить качество строительной продукции, а также будет способствовать снижению издержек за счёт уменьшения дефектов и брака в процессе производства строительно-монтажных работ и затрат на их ликвидацию.

Научная и практическая ценность работы. Разработана методология создания, внедрения и сертификации системы менеджмента качества на предприятии; разработана методика определения эффективности от внедрения системы менеджмента качества на предприятиях строительной отрасли.

Структурно работа состоит из введения, трёх глав, заключения, списка литературы и приложений.

Во введении обоснована актуальность темы, сформулированы цели и задачи, определён предмет и объект исследования, раскрыта практическая значимость исследования.

В первой главе работы определено понятие качества продукции, представлены показатели оценки качества, рассмотрено развитие концепции всеобщего менеджмента качества и представлен процесс стандартизации и сертификации в системе управления качеством.

Во второй главе данной работы представлена общая характеристика и технико-экономические показатели деятельности ООО «Нефтегазинжиниринг», произведен анализ эффективности оценки качества продукции строительной организации и рассмотрена методика создания системы менеджмента качества на примере ООО «Нефтегазинжиниринг».

В третьей главе работы рассмотрен зарубежный опыт оценки эффективности системы менеджмента качества, представлены особенности применения методики комплексной оценки эффективности системы менеджмента качества в ООО «Нефтегазинжиниринг» и произведен расчёт эффективности создания и функционирования системы менеджмента качества в ООО «Нефтегазинжиниринг».

В заключении обобщены результаты и сделаны выводы о необходимости и преимуществах разработки и внедрения на предприятиях систем менеджмента качества, особенно в сложных отраслях экономики, каковой и является строительная отрасль.

1. Теоретические основы развития менеджмента качества

1.1 Качество продукции: понятие, показатели, системы управления

В рыночной экономике проблема качества является важнейшим фактором повышения уровня жизни, экономической, социальной и экологической безопасности. Качество – комплексное понятие, характеризующее эффективность всех сторон деятельности: разработка стратегий, организация производства, маркетинг.

В условиях экономических реформ существенное повышение качества строительной продукции является важнейшим условием интенсивного развития строительной отрасли в целом. Низкий уровень качества снижает экономическую эффективность капитальных вложений, отрицательно влияет на всю экономику страны, затрудняет решение социально - экономических задач.

Важнейшей составляющей всей системы качества является качество продукции. Международная организация по стандартизации определяет качество как совокупность свойств и характеристик продукции или услуги, которые придают им способность удовлетворять обусловленные или предполагаемые потребност. Продукция здесь рассматривается как материализованный результат процесса трудовой деятельности, обладающей полезными свойствами и предназначенный для удовлетворения потребностей общественного или личного характера. Результаты работы могут быть овеществленными и неовеществленными.

Учитывая, что свойство продукции является исходной характеристикой ее качества, рассмотрим связанные с ним понятия и термины. Свойство продукции – это объективная особенность, которая проявляется при создании, эксплуатации или потреблении изделия.

Признаком продукции является качественная или количественная характеристика любых ее свойств или состояний. К качественным признакам можно отнести цвет материала, форму изделия.

Количественный признак является параметром продукции и может быть одним из показателей ее качества.

Формирование и поддержание качества продукции происходит на всех стадиях ее жизненного цикла, которые включают исследование и обоснование разработки, разработку, производство, эксплуатацию и ремонт. На начальной стадии проводятся работы по формированию исходных требований к продукции, которые, как правило, включают: составление заявки на разработку и освоение, создание аванпроекта, научно- исследовательские работы и подготовку технического задания.

Техническое задание, как правило, состоит из следующих разделов: наименование и область применения продукции, основание для разработки, цель и назначение разработки, технические требования, экономические показатели, стадии и этапы разработки, порядок контроля и приемки, приложения.

Заказчик формирует исходные требования, обеспечивающие реальную возможность для создания продукции необходимого технического уровня, сокращения сроков и затрат на разработку и постановку продукции на производство, избежание ошибок в дальнейшем за счет тщательной предварительной проработки основных вопросов.

Разработчик осуществляет разработку технического задания на основе исходных требований заказчика, а также с учетом результатов выполненных научно- исследовательских и экспериментальных работ, анализа передовых достижений отечественной и зарубежной техники, прогрессивных типажей и систем машин и оборудования, изучения патентной документации, требований внешнего и внутреннего рынков.

Изготовитель определяет необходимость участия разработчика в подготовке и освоении производства продукции.

Важнейшими задачами на стадии производства являются: обеспечение стабильного качества продукции, анализ данных о результатах эксплуатации, выявление возможных направлений совершенствования изделий, выполнение работ по подготовке к сертификации и организации сервисного обслуживания.

Требования к качеству на международном уровне определены стандартами ИСО серии 9000. Первая редакция международных стандартов ИСО серии 9000 вышла в конце 1980-х годов и ознаменовала выход международной стандартизации на качественно новый уровень. Эти стандарты вторглись непосредственно в производственные процессы, сферу управления и установили четкие требования к системам обеспечения качества. Возникло самостоятельное направление менеджмента – менеджмент качества.

Стандарты ИСО серии 9000 установили единый, признанный в мире подход к договорным условиям по оценке систем качества и одновременно регламентировали отношения между производителями и потребителями продукции. Иными словами, стандарты ИСО – жесткая ориентация на потребителя. Качество можно представить в виде пирамиды.

|

Качество

Качество фирмы

Качество работы

Качество продукции

Рис. 1 – Пирамида качества

Наверху пирамиды находится TQM – всеохватывающий, тотальный менеджмент качества, который предполагает высокое качество всей работы для достижения требуемого качества продукции. Прежде всего, это работа, связанная с обеспечением высокого организационно- технического уровня производства, надлежащих условий труда. Качество работы включает в себя обоснованность принимаемых управленческих решений, систему планирования. Особое значение имеет качество работы, напрямую связанной с выпуском продукции. Качество продукции непосредственно вытекает из качества работы. Здесь оценивается качество годной продукции, учитывается мнение потребителя, анализируются рекламации.

Для оценки качества продукции при ее создании, испытаниях, сертификации, покупке и потреблении используются показатели качества. К ним относятся следующие единичные показатели:

- назначения, характеризующие свойства продукции, определяющие основные функции, для выполнения которых она предназначена и обусловливающие область ее применения;

- надежности, определяющие свойства продукции сохранять в заданном интервале времени, в установленных пределах значения всех параметров продукции, характеризующих ее способность выполнять основные функции;

- использования сырья, материалов, топлива, энергии и трудовых ресурсов;

- эргономические, характеризующие систему «человек-изделие-среда» и учитывающие комплекс гигиенических, антропометрических, физиологических, психологических свойств человека, проявляющихся при взаимодействии с изделием в производственных и бытовых условиях;

- эстетические, характеризующие целостность композиции, совершенность производственного исполнения;

- технологичности, определяющие свойства продукции, обуславливающие оптимальное распределение затрат, материалов, средств, труда, времени при технологической подготовке производства, изготовлении и эксплуатации продукции;

- унификации и стандартизации, характеризующие насыщенность изделий стандартизированными и унифицированными узлами и деталями, а также уровень унификации с другими изделиями;

- транспортабельности, определяющие приспособленность продукции к ее перемещению в пространстве, не сопровождающемуся эксплуатацией или потреблением;

- безопасности, характеризующие особенности продукции, обусловливающие при ее эксплуатации или потреблении безопасность человека;

- экологичности, характеризующие особенности продукции, определяющие уровень вредных воздействий на окружающую среду, возникающих при эксплуатации или потреблении продукции;

- патентно-правовые, характеризующие патентную защиту и патентную чистоту.

Комплексные показатели характеризуют совместно несколько простых свойств или одно сложно, состоящее из нескольких простых. Интегральные показатели отражают отношение суммарного полезного эффекта от эксплуатации продукции к суммарным затратам на ее создание и эксплуатации.

Наиболее широкое применение при оценке качества продукции производственно - технического назначения находят показатели, сгруппированные по характеризующим свойствам.

При оценке отечественных товаров для населения применяются такие показатели, как сорт, группа сложности, марка, категория качества.

В мировой практике с целью оценки степени превосходства используется градация – категория или разряд, присвоенные продукции, имеющей то же самое функциональное применение, но различные требования к качеству.

Методы определения значений показателей качества продукции подразделяются на две группы: по способам получения информации – измерительный, регистрационный, органолептический и расчетный; по источникам ее получения – традиционный, экспертный и социологический.

Уровень качества продукции – это относительная характеристика ее качества, основанная на сравнении значений показателей качества оцениваемой продукции с базовыми значениями соответствующих показателей. Базовым значением показателя является оптимальный уровень, реально достижимый на некоторый промежуток времени. За базовые могут приниматься следующие значения показателей качества: лучших отечественных и зарубежных образцов, по которым имеются достоверные данные о качестве, а также достигнутые в некотором предыдущем периоде времени или найденные экспериментальным и теоретическим методами.

Для оценки уровня качества продукции применяют дифференциальный, комплексный или смешанный методы.

Дифференциальный метод основан на использовании единичных показателей, чтобы определить, по каким из них достигнут уровень базового образца и значения каких наиболее отличаются от базовых. Расчет относительных показателей качества продукции (Qi) ведется по формуле:

Qi = Рi /Рib, (1)

где Рi – значение i -го показателя качества оцениваемой продукции;

Рib - значение i -го показателя базового показателя;

i = 1, …, n – количество оцениваемых показателей качества.

В результате расчетов, произведенных по формуле, улучшению качества может соответствовать как увеличение, так и уменьшение относительного показателя. При наличии нормативных ограничений для показателей качества относительный показатель вычисляют по формуле:

Qi = (Рi – Рin)/( Рib – Рin) (2)

где Рin – значение i –го показателя.

Если относительные показатели по результатам расчетов оказались лучше, а другие хуже, применяются комплексный или смешанный метод оценки.

Комплексный метод основан на применении обобщенного показателя качества продукции, который представляет собой функцию от единичных показателей. Обобщенный показатель может быть выражен главным показателем, отражающим основное назначение продукции, интегральным или средним взвешенным.

Если имеется необходимая информация, определяют главный показатель и устанавливают функциональную зависимость его от исходных показателей.

Интегральный показатель используется тогда, когда можно установить суммарный полезный эффект от эксплуатации или потребления продукции. Его расчет производится по приведенной ранее формуле 1.

Средние взвешенные показатели применяют, если нельзя установить функциональную зависимость главного показателя от исходных показателей качества, но возможно с достаточной степенью точности определить параметры весомости усредняемых показателей.

Смешанный метод основан на одновременном использовании единичных и комплексных показателей оценки качества продукции. Он применяется в тех случаях, когда совокупность единичных показателей является достаточно обширной и анализ значений каждого из них дифференциальным методом не позволяет получить обобщающих выводов или когда обобщенный показатель при комплексном методе недостаточно полно учитывает все существенные свойства продукции и не позволяет получить выводы о группах свойств.

Для оценки качества совокупности видов разнородной продукции используются индексы качества и дефектности.

Индекс качества – это комплексный показатель качества разнородной продукции, который равен среднему взвешенному относительных значений показателей качества этой продукции.

Индекс дефектности – это комплексный показатель качества разнородной продукции, выпущенной за рассматриваемый период, равный среднему взвешенному коэффициентов этой продукции.

Индексы качества и дефектности являются универсальными показателями, которыми можно оценить качество продукции предприятия в целом и проанализировать его изменения за ряд лет.

Под управлением качеством продукции понимают постоянный, планомерный, целеустремленный процесс воздействия на всех уровнях на факторы и условия, обеспечивающие создание продукции оптимального качества и полноценное ее использование [34, С. 104].

Основными задачами управления качеством продукции являются:

- изучение рынка сбыта;

- изучение национальных и международных требований к выпускаемой продукции;

- разработка методов и средств воздействия на процессы исследования, проектирования, производства;

- сбор, анализ, хранение информации о качестве продукции.

Цель управления качеством – это обеспечение выпуска продукции, отвечающей заданным требованиям конкуренции на рынке при минимизации затрат, с учетом интересов потребителя и требований безопасности и экологичности продукции.

Для эффективности организации процесса управления и взятых обязательств разрабатывается стратегия по качеству.

Руководители среднего звена несут полную ответственность за разработку стратегии. Стратегия по качеству тесно взаимосвязана с общей стратегий предприятия и предусматривает последующие шаги для достижения целей и решения задач. Разработка стратегии основана на учете жизненного цикла товара и принципа «товар - рынок» [36, С. 120].

Наряду со стратегией разрабатывается тактика управления качеством продукции. Тактика представляет целенаправленную деятельность, которая определяется на краткосрочный период. Тактика определяет пути, обеспечивающие постоянное приближение к заданным параметрам качества. Она разрабатывается и внедряется низшим руководящим звеном, а исполняется рядовыми сотрудниками предприятия

Политика в области качества является начальной точкой руководства по качеству и одним из элементов общей политики предприятия.

Политика в области качества – ориентир общего направления и выявления ее роли и места в деятельности компании. Основными факторами, влияющими на формирование политики в области качества, являются:

- ситуация на рынке сбыта;

- конкурентоспособность продукции;

- научно- технический прогресс и борьба с конкурентами;

- состояние дел внутри предприятия;

- вложение инвестиций в развитие предприятия.

Все действия управления качеством осуществляются на основе специальных функций.

Необходимо различать принципы управления качеством продукции:

- единство количества и качества продукции;

- эффективность качества;

- повышение уровня качества;

- системный подход к качеству;

- экономическое стимулирование;

- комплексность стандартизации и сертификации;

- создание систем управления качеством.

Система управления качеством продукции представляет собой совокупность управленческих органов и объектов управления, мероприятий, методов и средств, направленных на установление, обеспечение и поддержание высокого уровня качества продукции [22, С. 178].

Разработка системы качества продукции состоит из следующих этапов:

- информационное совещание;

- принятие решения о создании системы качества;

- разработка плана – графика создания системы качества;

- определений функций и задач системы качества;

- определение структурных подразделений;

- разработка схем управления качеством;

- определение состава документации системы качества;

- разработка нормативной документации и «Руководства по качеству»;

- внедрение системы качества продукции;

- проверка, отладка и совершенствование системы качества.

В настоящее время в условиях рыночных отношений, когда всем предприятиям и организациям предоставлено право самостоятельного выхода на внешний рынок, возникает проблема оценки качества и надежности выпускаемой продукции.

Международный опыт свидетельствует о том, что необходимым инструментом, гарантирующим соответствие качества продукции требованиям нормативно - технической документации, является сертификация. Сертификация – это документальное подтверждение соответствия продукции определенным требованиям, конкретным стандартам или техническим условиям. Международная организация по стандартизации, ИСО, содействует развитию стандартизации и активизации роли стандартов во всем мире. Ее основной задачей является развитие сотрудничества и международный обмен в интеллектуальной, научной, технической и экономической сферах деятельности. Эта неправительственная организация в настоящее время объединяет представителей из 140 стран. Результатом деятельности ИСО является публикация согласованных международных стандартов во всех направлениях жизнедеятельности, исключая области, относящиеся к компетенции Международной электротехнической комиссии.

1.2. Развитие концепции всеобщего менеджмента качества

Формирование представлений о качестве складывалось в течение длительного времени. Выделяют три основных этапа развития науки о качестве. Хронологически они разделены следующим образом: первый этап – с древних времён до середины ХIХ века; второй этап - с середины ХIХ века до начала ХХ века; третий этап – сначала ХХ века по настоящее время.

Вместе с развитием общества и материального производства на первых двух этапах происходит подготовка материальных и теоретических предпосылок для становления науки о качестве. Она обусловлена резко возросшей значимостью категорий качества продукции и работы как фактора интенсификации общественного производства.

С развитием технического прогресса менялся подход к контролю, анализу, оценке и управлению качеством. Если в 20-х годах нашего столетия проверка качества продукции проводилась на основании инспекций и испытаний, включающих сортировку, разбраковку и переделку, то в 40-е годы уже применялся пооперационный контроль качества, который позволил ещё на стадии изготовления продукции добиваться повышения качества, что, в свою очередь, привело к сокращению затрат на переделки, а следовательно, и на изготовление.

После окончания второй мировой войны контроль качества промышленной продукции получил дальнейшее развитие и вошёл как составляющий элемент в создаваемую на Западе систему управления качеством. Основные принципы системного подхода были сформулированы в руководстве по управлению качеством, опубликованном в 1951 году.

Методология системного управления качеством промышленной продукции получила развитие в середине 50-х годов в странах блока НАТО, где она использовалась для снижения цен на поставки оборудования и материалов при осуществлении военных проектов. Главным отличием системного подхода к управлению качеством от широко известного контроля качества производимой продукции являлось то, что контроль качества – это лишь служба инспекций и тестирования готовых продуктов, в то время как системный подход к управлению качеством являлся методологией предотвращения ошибок на самых ранних стадиях исполнения проекта, и контроль качества производимой продукции был одной из составных частей этой методологии.

В 1959 году министром обороны США был принят самый первый национальный стандарт по системам управления качеством, за этим в 1968 году последовало принятие единого стандарта по управлению качеством стран - членов НАТО.

В 60-е годы начали разрабатываться системы обеспечения качества на основе профилактики дефектов, как внутренних, так и внешних.

В 70 – 80-е годы возникают вопросы, связанные с экономическим аспектом качества. В этот период начали разрабатываться и внедряться методы и средства управления качеством, позволяющие снизить затраты на изготовление качественной продукции. Методы и средства управления качеством были изложены в международных стандартах ИСО серии 9000. методы и порядок надзора – в ИСО 10000. Таким образом, в 70 – 80-х годах происходит переход от обеспечения качества к управлению качеством.

В 80-е годы на первый план выходит разработка вопросов, связанных с экономическими аспектами управления качеством. В этот период было положено начало разработки и внедрения методов и средств системного подхода к управлению качеством, позволяющих снизить затраты на изготовление продукции.

В 90-е годы в менеджмент качества включается не только руководство деятельностью по управлению качеством, но и многоплановое управление процессами, ресурсами, персоналом на всех уровнях управления и во всех сферах деятельности. Эти понятия связаны с понятием «всеобщий менеджмент качества».

Всеобщий менеджмент качества – это концепция, предусматривающее всестороннее, целенаправленное и хорошо скоординированное применение систем и методов управления качеством во всех сферах деятельности: от исследований и разработок до послепродажного обслуживания при участии руководства и служащих всех уровней, рациональном использовании материальных и людских ресурсов, а также технических возможностей.

Можно определить три основных составляющих такой концепции:

1. участие каждого работника организации во внедрении качества и его влияние на мнение потребителя о качестве и общественную оценку;

2. удовлетворение нужд не только внешних потребителей, но и внутренних;

3. важная роль общественной оценке организации в успехе бизнеса.

Концепция всеобщего менеджмента качества базируется на восьми основополагающих принципах:

1. ориентация на потребителя;

2. руководство – это не только административная деятельность;

3. вовлечённость исполнителей;

4. процессный подход – чтобы достигнуть эффективных результатов, необходимо управлять ресурсами и деятельностью как взаимосвязанными процессами;

5. системный подход к менеджменту – идентификация системы взаимосвязанных процессов, её понимание и управление ею для достижения поставленных целей;

6. постоянное улучшение качества продукции – цель организации;

7. реальный путь к принятию решений – эффективные решения базируются на логическом и интуитивном анализе данных и фактической информации;

8. взаимовыгодные отношения с поставщиками.

Как показывает опыт развитых стран, внедрение системы менеджмента качества позволяет значительно (более чем в 2 раза) снизить затраты на качество и увеличить прибыль. Всеобщий менеджмент качества – это не теоретическая дисциплина, а технология руководства процессом повышения качества. Во всех случаях целью всеобщего менеджмента качества является достижение более высокого качества продукции, работ и услуг.

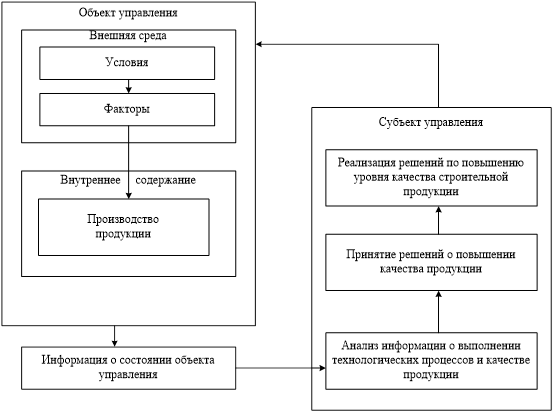

В настоящее время в мировой практике уже сформировалась и реализуется следующая схема процесса управления качеством продукции (рис. 2).

Рис. 2 Схема процесса управления качеством продукции

Мировое сообщество выработало универсальные методы и средства, позволяющие в различных условиях добиваться успешного решения поставленных задач. Поэтому на сегодняшний день для освоения прогрессивного мирового опыта по управлению качеством необходимо реализовать комплекс обеспечивающих мероприятий, включающий разработку и реализацию системы мер и преимуществ, стимулирующих работу. На это должна быть нацелена создаваемая в стране организационная структура, проводящая оценку и признание систем качества, а также обучение специалистов, способных выполнять все виды работ в области обеспечения, контроля и улучшения качества.

К числу важнейших условий объективности оценки качества и эффективности системы управления качеством продукции относится достоверность испытаний. Любой вид испытаний предопределяет наличие необходимой нормативной базы, регулирующей параметры изделия, устанавливающей планы контроля и программы проведения испытаний, а также обеспечение производства современным испытательным оборудованием.

Необходимость и достоверность оценки технического уровня и качественных показателей усиливается по мере все большего вовлечения стран в международное разделение труда. Высокая стоимость контрольных проверок и испытаний делает необходимым, взаимное признание результатов испытаний. Высший уровень такого признания – сертификация, гарантирующая, что продукт отвечает определенным требованиям и имеет заданное качество.

1.3 Стандартизация и сертификация в системе управления качеством

В настоящее время смещение центра тяжести в борьбе за качество с общегосударственного уровня на уровень непосредственных производителей делает особенно необходимым укрепление системы стандартизации как фактора обеспечения качеством.

Стандартизация – незаменимое средство обеспечения совместимости, взаимозаменяемости, унификации, типизации, надежности техники и информационных сетей, норм безопасности и экологических требований, единства характеристик и свойств качества продукции, работ, процессов и услуг. Развитие стандартизации неразрывно связано с процессом управления качеством производства.

Влияние стандартизации на повышение качества продукции реализуется в основном через: комплексную разработку стандартов на сырье, материалы, полуфабрикаты, комплектующее оборудование, оснастку и готовую продукцию; установление в стандартах технологических требований и показателей качества, а также единых методов испытаний и средств контроля.

Стандарт – нормативный документ, разработанный на основе соглашения большинства заинтересованных сторон и принятый признанным органом или утвержденный предприятием, в котором устанавливаются для всеобщего и многократного использования правила, общие принципы, характеристики, требования и методы, касающиеся определенных объектов стандартизации, и который направлен на достижение оптимальной степени упорядоченности в определенной области. С помощью стандартов обеспечиваются единство и правильность изобретений, взаимозаменяемость деталей и узлов, облегчаются выбор оптимального размерного ряда и отбор наилучших образцов, организация специализированного производства, уменьшаются затраты и сокращаются сроки освоения изделий.

Объект стандартизации – продукция, услуги и процессы, имеющие перспективу многократного воспроизведения и (или) использования.

Создание в России системы стандартов, соответствующих требованиям рыночной экономики, позволяет:

- значительно расширить круг заказчиков и потенциальных пользователей стандартов, существенно повысить заинтересованность и изменить мотивации их разработки (упор на снижение издержек производства);

- превратить стандарты в практический инструмент борьбы за рынок и потребителей;

- стимулировать в интересах потребителей использование стандартов для конкуренции между производителями за более высокие потребительские свойства товаров, учитывая, что требования к этим свойствам перестают быть обязательными;

- превратить стандарты в продукт демократического согласования заинтересованных участников, что позволяет избегать диктата и обеспечивать заинтересованность в применение и соблюдение требований стандартов;

- сделать стандарты необходимым условием достижения конкурентоспособности и успешной работы на рынке, так как товары будут сертифицироваться на их соответствие обязательным требованиям стандартов.

Возрастание роли стандартизации для предприятий диктуется двумя основными причинами. Первая из них – с увеличением хозяйственной самостоятельности предприятий создаются объективные предпосылки к рассогласованию деятельности смежных по видам производимой продукции предприятий в отношении параметров создаваемой продукции, методов контроля ее качества и других направлений. Все это обнаруживается при производстве и потреблении продукции, отражается на спросе и соответственно на сбыте продукции и, в конечном счете, на экономическом положении разработчиков и производителей.

Вторая – рациональное использование стандартизации при разработке и производстве продукции позволяет существенно снизить затраты и повысить доходы предприятия. В условиях административно-командной системы у предприятий фактически не было заинтересованности в широком использовании стандартизации, поскольку полученная от ее применения экономия мало, что давала им. Поэтому работы по стандартизации на предприятиях велись по принципу «делать то, что можно сделать без особых трудностей», а не то, что нужно для коренного повышения эффективности производства и потребления продукции. Недоиспользование возможностей стандартизации явилось и одной из главных причин определенной ее дискредитации на предприятиях.

В 1987г. появилась Система международных стандартов качества ИСО-9000 (ISO International Organization for Standartization - Международная организация по сертификации – ИСО), которые признаны в большинстве стран (в России они утверждены в 1996г. как ГОСТ РИСО 9000-96 «Управление качеством продукции»).

Концептуальной основой ИСО-9000 является организация процессов формирования, создания, обеспечения и улучшения качества продукции под руководством специального ответственного за него лица.

Основная задача ИСО – содействовать разработке повсеместно признаваемых стандартов, правил и других аналогичных документов в целях облегчения международного обмена товарами и услугами.

Отечественный опыт комплексного управления качеством является хорошим фундаментом освоения стандартов ИСО 9000, которые представляют более высокий уровень развития науки управления качеством. Основными отличиями систем качества (по ИСО 9000) являются следующие:

- ориентация на удовлетворение требований потребителя;

- возложение ответственности за качество продукции на конкретных исполнителей;

- проверка потребителем производства поставщика;

- выбор поставщика комплектующих изделий и материалов;

- сквозной контроль качества продукции, начиная от материалов и кончая утилизацией продукции;

- организация учета и анализа затрат на качество;

- прослеживаемость материалов и комплектующих изделий по всему циклу производства;

- решение вопросов утилизации продукции после эксплуатации.

Сертификация в переводе с латыни означает «сделано верно». Для того, чтобы убедится в том, что продукт «сделан верно», надо знать, каким требованиям он должен соответствовать и каким образом возможно получить достоверные доказательства этого соответствия. Сертификация – это совокупность действий и процедур с целью подтверждения того, что продукт соответствует определенным стандартом или техническим условиям.

Сертификация позволяет реализовать единый подход к оценке качества различных объектов, делает возможной гарантию стабильного изготовления продукции необходимого уровня качества, поскольку охватывает организацию производства и собственно качество продукции [28, С. 156]. Сертифицированная система качества предприятия позволяет ему расширять круг надежных партнеров и повышать конкурентоспособность своей продукции. Сертификация положительно сказывается на репутации предприятия. В конечном итоге развития национальная сертификация служит интересам потребителя, защищая его от низкокачественной, а то и просто вредной для его здоровья продукции.

Вместе с тем, несмотря на наличие многочисленных кадров специалистов по стандартизации в стране, масштабы сертификации у нас пока невелики. Объясняется это двумя главными причинами:

- дефицитностью рынка, исключающей конкуренцию между изготовителями;

- стремлением предприятий любой ценой получить валюту, вследствие чего они стремятся расширить свой экспорт за счет низкокачественных товаров, удовлетворяясь ценами на нее, которые значительно ниже мировых, что также лишает стимулов к сертификации.

Сертификация бывает обязательной и добровольной. Обязательная сертификация в России, как и в зарубежных странах, распространяется, прежде всего, на потребительские товары и подтверждает их безопасность и экологичность.

Сертифицированная система качества характеризует способность предприятия стабильно выпускать продукцию надлежащего качества и вполне может рассматриваться как один из весомых факторов конкурентоспособности предприятия, как на внутреннем, так и на внешнем рынке. Для отечественных предприятий, планирующих в будущем экспортировать свою продукцию, сертификация систем качества – важнейшее условие, определяющее возможность заключения контракта и реализации товара цивилизованным путем и по достойным ценам.

Говоря об управлении качеством в строительной отрасли, отметим, что под управлением качества строительства понимается разработка и выполнение комплекса технических, экономических и организационных мероприятий на всех этапах создания, функционирования конечной продукции строительства и уровнях управления, направленных на установление, обеспечение и поддержание необходимого уровня качества, осуществляемых путем систематического контроля, строгое выполнение других функций управления и целенаправленного воздействия на условия и факторы, влияющие на качество этой продукции.

Под качеством законченных строительством объектов следует понимать совокупность свойств пусковых комплексов, очередей строительства и объектов различного назначения, обуславливающий их пригодность удовлетворять определенные потребности в соответствии с назначением продукции в конкретных условиях эксплуатации.

Данное определение характеризует потребительский уровень качества законченных строительством объектов, который устанавливается на предпроектной стадии при разработке нормативной документации (стандартов, норм и правил), обеспечивается при проектировании, изготовлении материалов, конструкций, деталей и изделий, производстве строительно - монтажных работ и поддерживается в процессе эксплуатации.

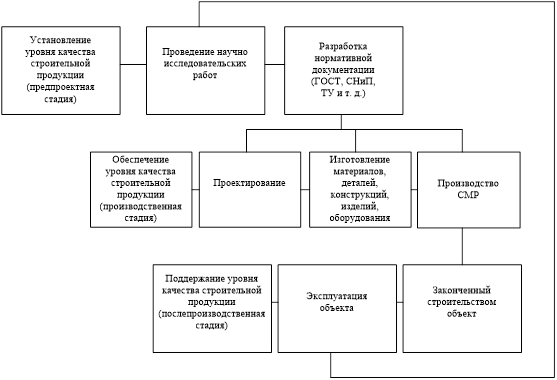

Рассмотрение этапов формирования качества позволяет выделить такие понятия уровня качества конечной продукции строительства, как «нормативный», «фактический» и «эксплуатационный» (Рис. 3).

Рис. 3 Этапы формирования качества строительной продукции

Нормативный уровень качества определяется требованиями СНиП, ГОСТов, СН, ТУ и других нормативных документов и этот уровень должен быть общественно необходимым, так как не высокое повышение уровня качества продукции является благом для общества. Нормативный уровень качества конечной продукции строительства устанавливается на стадиях научных и экспериментальных исследований, исходя из требований решения социально-экономических задач, перспектив развития научно-технического процесса, технических и экономических возможностей государства.

Фактический уровень - это достигнутый уровень качества конечной продукции строительства на стадиях проектирования и осуществления проекта. Он характеризует уровень качества проекта, качество работы строителей. Фактический уровень качества на стадии проектирования зависит от степени соблюдения его нормативного уровня. На стадии исполнения проекта, т.е. производства, фактический уровень качества обуславливается степенью выполнения требований проекта. Однако уровень качества конечной продукции строительства окончательно выявляется в процессе эксплуатации. На этой стадии он характеризует степень фактического удовлетворения потребителей, формируя тем самым эксплуатационный уровень качества.

Фактический уровень качества конечной продукции строительства зависит от качества научно-исследовательских и экспериментальных работ, нормативной и проектной документации, строительных материалов, конструкций и оборудования, применяемых строительных машин и механизмов, а также качества труда непосредственных исполнителей и технико-экономических особенностей строительства.

Эксплуатационный уровень качества проявляется и поддерживается в процессе эксплуатации законченных строительством объектов.

Установление необходимого уровня качества конечной строительной продукции предполагает обоснование минимального количества показателей для объективной оценки качества продукции, методов расчета и количественного измерения этих показателей, отражение их в нормативных документах. На стадии установления уровня качества продукции решается порядок разработки, накопления, изучения, хранения, пользования и пересмотра нормативных документов, а также предусматривается систематическое повышение технико-экономического и архитектурно-технического уровней качества строительной продукции. Процесс установления связан с формированием нормативных уровней качества промежуточной и конечной продукции строительства. Низкий уровень нормативного качества не может быть компенсирован даже самым тщательным выполнением работ на последующих стадиях цикла определения качества продукции.

Обеспечение качества конечной продукции строительства достигается разработкой и осуществлением комплекса с взаимосвязанных мероприятий, разрабатываемых на основе изучения условий и факторов для достижения стабильного выполнения требований нормативной документации на этапе формирования фактически достигнутого уровня качества этой продукции. Обеспечение охватывает проектирование и производственную стадию, включающую изготовление строительных конструкций, материалов, изделий, оборудования, строительно-монтажные и специальные работы. Для достижения необходимого уровня качества должен быть обеспечен соответствующий уровень качества труда на каждом рабочем месте и качество промежуточной продукции на всех этапах создания конечной продукции.

Поддержание достигнутого уровня качества конечной продукции строительства (послепроизводственная стадия) заключается в разработке и реализации мероприятий, позволяющих сохранить фактический достигнутый уровень качества при эксплуатации объектов в течение заданного периода в определенных условиях эксплуатации.

Таким образом, стандартизация и сертификация еще недостаточно выполняют свою роль катализатора качества в России. Только каждодневная работа всего предприятия в соответствии с принципами, заложенными в стандарты, обучение персонала и постоянное совершенствование деятельности смогут стать залогом будущего успеха.

Важно четко разделять понятия – управление качеством и сертификация системы качества. Управление качеством – одна из функций управления предприятием, которая позволяет обеспечивать высокий уровень качества продукции и услуг за счет разумного управления производством.

Сертификация системы качества сама по себе не может обеспечить повышение качества. Она всего лишь показывает другим субъектам рынка, что система качества предприятия организована в соответствии с определенными требованиями и эффективно функционирует, обеспечивая стабильное и высокое качество продукции предприятия. Для того чтобы продукция предприятия имела успех нужно уметь управлять качеством. Для этого и нужна сертификация, чтобы помочь сохранить конкурентоспособность на рынке [29, с. 88].

Подводя итоги первой главы работы, сделаем следующие выводы.

Качество – комплексное понятие, характеризующее эффективность всех сторон деятельности: разработка стратегий, организация производства и маркетинг. Важнейшей составляющей всей системы качества является качество продукции. Международная организация по стандартизации определяет качество как совокупность свойств и характеристик продукции или услуги, которые придают им способность удовлетворять обусловленные или предполагаемые потребности. Требования к качеству на международном уровне определены стандартами ИСО серии 9000.

Стандарты ИСО серии 9000 установили единый, признанный в мире подход к договорным условиям по оценке систем качества и одновременно регламентировали отношения между производителями и потребителями продукции. Иными словами, стандарты ИСО – жесткая ориентация на потребителя.

Цель управления качеством – это обеспечение выпуска продукции, отвечающей заданным требованиям конкуренции на рынке при минимизации затрат, с учетом интересов потребителя и требований безопасности и экологичности продукции. Для эффективности организации процесса управления и взятых обязательств разрабатывается стратегия по качеству.

Всеобщий менеджмент качества – это концепция, предусматривающая всестороннее, целенаправленное и хорошо скоординированное применение систем и методов управления качеством во всех сферах деятельности: от исследований и разработок до послепродажного обслуживания при участии руководства и служащих всех уровней, рациональном использовании материальных и людских ресурсов, а также технических возможностей.

В настоящее время смещение центра тяжести в борьбе за качество с общегосударственного уровня на уровень непосредственных производителей делает особенно необходимым укрепление системы стандартизации как фактора обеспечения качеством.

2. Особенности создания и внедрения системы менеджмента качества

2.1 Общая характеристика и технико-экономические показатели деятельности ООО «Нефтегазинжиниринг»

Анализируемое предприятия – общество с ограниченной ответственностью «Нефтегазинжигиринг» – является структурным подразделением открытого акционерного общества «Управляющая компания Камаглавстрой», основанного в 2003 году, являющегося на сегодняшний день одним из крупнейших проектно-строительных предприятий в Приволжском округе.

В состав управляющей компании входят подразделения по проектированию, строительству, монтажу инженерных сетей и технологического оборудования, управлению механизации и транспорта и др. Численность сотрудников составляет более 8000 человек, в том числе инженерно-технических работников - более 1000 человек.

На балансе компании имеется более 5000 единиц основных производственных фондов, в том числе 250 единиц землеройной техники и кранов, 500 единиц грузового и пассажирского автотранспорта.

Рассмотрим основные виды деятельности ОАО «Управляющая компания Камаглавстрой»:

- строительство объектов промышленных и энергетических комплексов;

- жилищное строительство;

- строительство объектов социально-культурного назначения;

- строительство объектов инженерных сетей и сооружений;

- комплексное проектирование строительства;

- производство строительных материалов и конструкций;

- услуги строительных машин и механизмов;

- транспортные перевозки;

- эксплуатация жилья и коммунальных сетей.

ОАО «Управляющая компания Камаглавстрой» предлагает широкий спектр проектных, строительно-монтажных услуг – от разработки концепции проекта до сдачи объекта в эксплуатацию.

Основным направлением нашей деятельности является строительство и реконструкция промышленных зданий и сооружений.

Налаженное промышленное проектирование и строительство позволяет выпускать различные конструкции и изделия, а так же проводить проектные разработки для строительства объектов различного назначения.

ОАО «Управляющая компания Камаглавстрой», выступая генподрядчиком на объектах строительства, неоднократно доказывало свою способность руководить крупными инвестиционными проектами.

ОАО «Управляющая компания Камаглавстрой» имеет собственную базу стройиндустрии, которая обеспечивает производство полного спектра строительных материалов и постоянный контроль за качеством, обеспечивает высочайший уровень производимых строительных объектов. Наличие собственных мощностей позволяет своевременно обеспечивать строительство всеми необходимыми материалами [30].

Что касается непосредственно анализируемого предприятия ООО «Нефтегазинжиниринг», то необходимо отметить, что на сегодняшний день перечень оказываемых инжиниринговых услуг достаточно широк. Рассмотрим подробнее основные из них.

Предпроектные работы и проектирование:

- исследовательские работы;

- расчётно-аналитические работы;

- определение стоимостных и финансовых параметров проекта;

- подготовка технико-экономических обоснований проектов;

- выбор технологии производства;

- оптимизация технологических процессов;

- организация проектно-конструкторских работ;

- подготовка документов для проведения подрядных торгов на проектирование;

- оценка тендерных предложений и выбор проектных организаций;

- контроль хода выполнения проектных и изыскательских работ, контроль и оценка промежуточных этапов разработки проектной документации;

- защита проектных решений в органах экспертизы.

Поставка и комплектация:

- маркетинговая оценка (анализ рынка, определение поставщиков);

- организация и проведение тендера;

- контроль сроков и качества изготовления и поставки оборудования;

- организация транспортной логистики;

- разработка транспортно-технологических схем;

- организация складского хранения;

- таможенная очистка.

Строительство:

- выбор генподрядных и субподрядных организаций на основе тендера;

- организация работ по получению разрешительной документации по подготовке строительного производства;

- организация и координация деятельности авторского и технического надзора;

- рассмотрение и принятие решений о внесении изменений в рабочую документацию;

- организация и координация деятельности генподрядных и субподрядных организаций на строительной площадке;

- мониторинг хода работ при строительстве – постоянный, систематизированный контроль процесса, объёма и сроков строительно-монтажных работ.

Пуско-наладочные работы:

- выбор подрядных организации на основании тендера;

- разработка программы выполнения пуско-наладочных работ;

- контроль за выполнением пуско-наладочных работ.

Сдача объекта и ввод в эксплуатацию:

- разработка регламента на эксплуатацию;

- разработка ОВОС, ПЛАС;

- мероприятия по обучению персонала (программа обучения).

Сопутствующие услуги:

- разработка линейных графиков, планов мероприятий, работ по проекту;

- разработка регламентов взаимодействия между участниками проекта;

- распределение во времени плановых затрат проекта (бюджет проекта);

- расчёт денежных потоков по проекту;

- калькулирование инжиниринговых услуг на основе плана работ по проекту, определение стоимости инжиниринговых услуг;

- рассмотрение и урегулирование спорных вопросов в ходе строительства, между заказчиком, проектировщиком, поставщиками, подрядчиками.

На данный момент ООО «Нефтегазинжиниринг» ведёт работу над двумя масштабными проектами:

1.Комплекс нефтеперерабатывающих и нефтехимических заводов ОАО «ТАНЕКО» в г. Нижнекамске.

Функции ООО «Нефтегазинжиниринг» в реализации проекта:

- генподряд по строительству;

- поставка оборудования;

- ввод в эксплуатацию и сдача объекта.

2.Завод по производству грузовых, автобусных радиальных цельнометаллокордных шин (ООО «НЗШ ЦМК») в г. Нижнекамске.

Функции ООО «Нефтегазинжиниринг» в реализации данного проекта:

- генподряд по строительству;

- поставка оборудования;

- ввод в эксплуатацию и сдача объекта.

Структура управления ООО «Нефтегазинжиниринг» представлена в Приложении 1.

Рассмотрим основные функции, выполняемые подразделениями компании.

Отдел экономики и финансов:

- составление бизнес-плана, бюджетов, доходов и расходов по всем видам деятельности Предприятия;

- планирование капитальных вложений и других видов деятельности Предприятия;

- работа по вопросам корпоративного управления, исполнения законодательства и правовых актов по регистрации прав собственности на объекты недвижимости;

- работа по составлению и выполнению бюджета;

- анализ финансовой и экономической деятельности предприятия.

Отдел общих вопросов:

- работа по комплектованию предприятия кадрами рабочих и служащих требуемых профессий, специальностей и квалификации в соответствии с целями, стратегией и профилем Предприятия;

- формирование и ведение банка данных о количественном и качественном составе кадров, их развитии и движении;

- работа по подбору, отбору и расстановке кадров на основе оценки их квалификации, личных и деловых качеств.

Отдел правового обеспечения:

- юридическая защита прав и интересов предприятия;

- активное использование правовых средств для укрепления финансового положения предприятия и улучшения экономических показателей его работы;

- оказание правовой помощи органам управления, подразделениям предприятия.

Отдел информационных технологий:

- поддержание постоянной и устойчивой работы программного обеспечения, компьютерной и оргтехники, средств контроля и автоматики, сигнализации и блокирующих устройств, средств связи;

- работа по модернизации применяемых средств вычислительной техники;

- перспективное и текущее планирование и внедрение средств автоматизации и телемеханизации;

- организация и контроль составления заявок на средства вычислительной техники, связи, материалов и комплектующих, необходимых для выполнения поставленных задач.

Отдел подготовки производства:

- работа по подготовке заключения договоров с поставщиками, согласование условий и сроков поставок материалов, оборудования;

- поставка материалов и оборудования для капитального строительства и организации хозяйственной деятельности;

- подготовка архитектурно-строительной части заданий на проектирование объектов строительства.

Технический отдел:

- регистрация, хранение и передача проектно-сметной документации службам;

- проведение внутренней экспертизы проектно-сметной документации на соответствие строительным нормам;

- проведение проверки правильности сметных объёмов СМР с проектными решениями;

- выдача проектно-сметной документации;

- участие в контрольных обмерах фактически выполненных объёмов СМР.

ДМТО и К:

- обеспечение своевременной выдачи проектно-сметной документации для проведения строительных работ;

- контроль работы по устранению недоработок проектных решений и выдачу проектной документации в производство работ;

- контроль за выдачей спецификаций на оборудование и материалы в управление материально-технического снабжения и комплектации оборудования.

Отделы по Проектам:

- составление плана реализации Проекта;

- контроль за своевременным выполнением графиков реализации Проекта;

- контроль за своевременным заключением и исполнением договоров, заключаемых с подрядными организациями.

Отдел по безопасности и режиму:

- обеспечение безопасности предприятии на основе рационального использования сил и средств подчинённых подразделений;

- контроль над выполнением работниками правил внутреннего распорядка, действующих инструкций, распоряжений и приказов, предписаний и указаний по вопросам промышленной безопасности и гигиены труда;

- обеспечение защиты объектов предприятия от краж, хищений и других преступных посягательств.

В октябре текущего года по инициативе ОАО «Танеко» и ООО «Нефтегазинжиниринг» было проведено совещание на тему: «Как стать поставщиком ООО «Нефтегазинжиниринг». Принятое на правительственном уровне решение отныне обязывает всех поставщиков участвовать в конкурсах на поставки в системе электронных торгов. Поэтому дальнейшая деятельность более 160 поставщиков-фирм, изъявляющих желание работать с ООО на строительстве комплекса ОАО «Танеко» будет зависеть от того насколько успешно и эффективно они смогут адаптироваться в создаваемой системе, освоить которую следует в течении ближайшего времени. Контроль работы данной системы будет осуществляться кабинетом министров РТ.

Механизм участия в торгах достаточно прост: после регистрации и проверки службой безопасности ООО «Нефтегазинжиниринг», поставщик представляет пакет документов, заключает договор, затем получает доступ к участию в торгах, логин-пароль и заходит на сайт электронных торгов. Следует заметить, что все торги происходят в режиме реального времени на сайте электронной торговой площадки. На этом сайте размещена также инструкция действия поставщиков и извещения содержащие необходимую информацию о потребностях заказчика.

Не менее важно и то, что участие в электронных торгах для поставщиков осуществляется бесплатно. Плата берется только с победителя торгов. Особая роль в работе данной системы, как подчеркивалось на совещании, отводится созданию консигнационных складов, обеспечивающих бесперебойную поставку всех необходимых стройке материально-технических сырьевых ресурсов и оборудования.

Таким образом, внедряемая система должна положительно сказаться на общем уровне качества предоставляемых работ.

2.2 Разработка концептуальной модели и методика создания системы менеджмента качества на примере ООО «Нефтегазинжиниринг»

Методика создания системы менеджмента качества (далее - СМК) в ООО «Нефтегазинжиниринг» разработана в соответствии с основными принципами всеобщего менеджмента качества и требованиями стандарта ИСО 9001:2000. Основой методики является концептуальная модель СМК, разработанная с применением системного подхода к менеджменту качества на предприятиях.

Методика базируется на результатах исследования основных функций управления СМК, а также на определении и анализе всех бизнес-процессов, охватывающих полный производственный цикл выпуска строительной продукции. Создание и внедрение СМК в ООО «Нефтегазинжиниринг» рассматривается как проект, реализация которого основана на методологии управления проектами.

В методике излагается последовательность действий, охватывающих все этапы создания СМК от определения целей и политики в области качества на предприятии до сертификации действующей системы.

Сущность системного подхода при построении СМК представлена в Приложении 3.

Методика включает пять этапов. На первом этапе при подготовке к созданию СМК руководство предприятия определяет политику и цели в области качества, придерживаясь следующих принципов:

- политика в области качества - это часть общей политики и стратегии предприятия;

- политика служит основой для установления целей, направленных на улучшение качества продукции.

Для выполнения работ по созданию СМК назначается ответственный со стороны руководства, организовывается служба качества и формируется команда проекта.

В состав команды проекта входят специалисты из ведущих производственных и функциональных подразделений. Сотрудники службы качества и члены команды проекта проходят обучение по специальным программам, включающим изучение требований ИСО 9001:2000, и методам проектирования СМК и разработке всей необходимой документации.

До начала работ команда проекта составляет план проведения работ, который утверждается ответственным за качество со стороны руководства. В плане определяются этапы и виды работ, исполнители, сроки и стоимость выполнения. Для определения стоимости составляется смета затрат на осуществление проекта по созданию СМК.

При разработке СМК предприятия привлекаются профессиональные консультанты. Стоимость консультационных услуг учитывается в смете.

На втором этапе проводится комплексный анализ управления качеством продукции на предприятии и разрабатывается концептуальная модель СМК. Выполнение этапа начинается с анализа существующей системы управления, сильных и слабых сторон деятельности предприятия в области качества, а также организационной структуры и используемых методов контроля качества продукции. Процедура оценки соответствия фактического состояния управления качеством на предприятии политике в области качества и требованиям стандарта ИСО 9001:2000 представлена в виде схемы (рисунок 4).

| Процедура оценки соответствия фактического состояния управления качеством на предприятии политике в области качества и требованиям стандарта ИСО 9001:2000 |

![]()

![]()

![]()

![]()

| установление квалификационного и профессионального уровня персонала |

определение наличия соответствующего оборудования для выпуска качественной продукции |

рассмотрение методов проверки качества поставляемого сырья и материалов |

организация контроля качества в процессе производства и окончательного контроля качества готовой продукции |

Рисунок 4 - Процедура оценки соответствия фактического состояния управления качеством на предприятии политике в области качества

После анализа существующей системы управления качеством разрабатывается концептуальная модель СМК предприятия. В первую очередь определяются бизнес-процессы и по ним разрабатываются организационно-технологические схемы. Разработка организационно-технологических схем сопровождается анализом существующей системы управления и внесением изменений в производственный процесс и в организационную структуру в соответствии с требованиями ИСО 9001-2000.

По результатам проведённого анализа разрабатываются предложения по совершенствованию системы управления предприятием в целом, а также составляются планы организационно-технических мероприятий по повышению качества продукции, необходимых для внедрения и функционирования CMК.

Третий этап включает разработку документации СМК. Документация СМК является основным элементом функционирования СМК. Она обеспечивает выполнение функций СМК путём определения форм и видов взаимодействий и установления порядка ввода и вывода информации.

Через документацию, соответствующую установленным требованиям к качеству, осуществляется воспроизводимость принципов менеджмента качества, принятых на предприятии.

Документация СМК включает:

- руководство по качеству - главный документ системы, в котором приводится политика и цели организации в области качества, состав системы и дано описание реализации всех требований, предъявляемых к СМК предприятия стандартом ИСО 9001-2000;

- документированные процедуры, предназначенные для координации различных видов деятельности, обеспечивающих эффективное функционирование СМК;

- записи по качеству - документация по доказательству качества продукции, работ, услуг, в которой содержатся зарегистрированные значения контролируемых признаков и параметров.

Документированные процедуры и формы записей по качеству разрабатывает команда проекта. В процессе подготовки к разработке документации определяется полный перечень документированных процедур, требуемых для функционирования СМК. Служба качества составляет технические, задания и график разработки процедур и других документов СМК.

На основании документированных процедур служба качества подготавливает Руководство по качеству, которое включает:

- область применения СМК;

- документированные процедуры, разработанные для СМК или ссылки на них;

- описание взаимодействия процессов, включённых в систему менеджмента качества.

Руководство по качеству необходимо постоянно актуализировать, так как СМК, как и система управления организацией, постоянно развивается и изменяется.

После этого все регламентирующие документы такие, как положения по функциональным и производственным подразделениям и должностные инструкции приводятся в соответствие с разработанными документированными процедурами и Руководством по качеству.

Основными задачами документирования системы качества являются:

- определение и формализованное описание работ по управлению качеством;

- обеспечение регулярной регистрации фактических данных о качестве процессов и их результатов, а также состоянии СМК в ходе её функционирования и совершенствования;

- отражение влияния любых изменений и сохранение тех преимуществ, которые обеспечивают повышение качества, закрепление положительного опыта по организации работ в СМК;

- объективное подтверждение того, что все процессы, с помощью которых организация обеспечивает заданный уровень качества, определены, процедуры утверждены и находятся под контролем при внесении в них изменений;

- регистрация выявленных несоответствий и доказательство их устранения;

- обеспечение достоверности проверки СМК как внутренними, так и внешними аудиторами с целью установления адекватности описания реальных процессов и их выполнения.

Характер и глубина документации должна отвечать требованиям, установленным в контрактах, законодательных и нормативных актах; потребностям и ожиданиям потребителей и других заинтересованных сторон. Документация СМК согласовывается со всеми исполнителями и утверждается руководством предприятия.

Четвёртый этап охватывает работы, связанные с внедрением СМК. Весь персонал предприятия знакомится с документацией СМК и обучается работе в условиях функционирования СМК.

Начиная с момента внедрения СМК, все подразделения работают по документированным процедурам и ведут в обязательном порядке записи о качестве. Несоответствия, выявленные в процессе внедрения СМК, анализируются службой качества с целью установления причин их появления и корректировки при необходимости соответствующей документации.

На пятом этапе проводятся работы, связанные с сертификацией СМК. Ввиду того, что сертификацию действующих СМК проводят различные международные и национальные органы, желательно сделать выбор сертифицирующего органа с учётом пожеланий заказчика.

С выбранным сертифицирующим органом заключается контракт и подаётся заявка по установленной форме и передаётся требуемый пакет документов СМК. После получения замечаний по документации служба качества вносит в неё соответствующие изменения и согласовывает дату проведения внешнего аудита.

В процессе проведения внешнего аудита выявляются несоответствия созданной на предприятии СМК требованиям ИСО 9001:2000. Если несоответствия незначительные, для получения сертификата предприятию достаточно отчитаться о принятых мерах по устранению несоответствий.

Сертификат выдаётся на три года, в течение которых сертифицирующий орган осуществляет надзор за функционированием СМК на предприятии, проводя регулярные наблюдательные аудиты. В случае выявления серьёзных нарушений сертификат может быть аннулирован.

Предложенная методика создания СМК является универсальной и может быть использована в любых хозяйствующих субъектах строительной отрасли.

На основе проведенных исследований и анализа вышеприведенных принципов, положений и отдельных показателей, автором были разработаны модель формирования экономического эффекта и методика комплексной оценки эффективности СМК на примере ООО «Нефтегазинжиниринг».

Строительная организация может участвовать в реализации одного или нескольких инвестиционных проектов. Поэтому необходимо учесть эффективность СМК строительной организации по отдельным проектам (если их несколько), а затем осуществить объединение всех полученных показателей эффективности, или оценивать всю их совокупность одновременно. ООО «Нефтегазинжиниринг» участвует сразу в нескольких проектах, поэтому приемлем первый вариант.

Расчетным периодом для ООО «Нефтегазинжиниринг» по каждому инвестиционному проекту будет время выполнения строительно-монтажных работ, т.е. от момента заключения подрядного договора с заказчиком и до сдачи построенного объекта в эксплуатацию. Но так как ООО «Нефтегазинжиниринг» строит несколько объектов с разной степенью готовности, за расчетный период, как уже было обосновано выше, принимается будущий плановый год. Следовательно, притоки и оттоки денег, в том числе связанные с функционированием СМК, следует определять по одному году.

Расчеты эффективности СМК ООО «Нефтегазинжиниринг» выполняются в дефлированных ценах. Дефлированные цены - это прогнозные цены, приведенные к уровню цен фиксированного момента времени путем деления на общий базисный индекс инфляции. Так как для ООО «Нефтегазинжиниринг» за будущий период принимается всего год его работы, то уровень инфляции и базисный индекс инфляции определяются по данным федеральных и региональных бюджетов и прогнозов, которые официально принимаются на федеральном уровне и на уровнях управления субъектов Федерации.

При выявлении резервов повышения эффективности деятельности организации от функционирования СМК определены три основные направления, являющиеся базой для формирования экономического эффекта:

1. Совершенствование системы контроля процессов и продукции.

2. Совершенствование системы взаимодействия и ответственности.

3. Обеспечение конкурентоспособности продукции и предприятия.

В Приложении 3 приводится разработанная модель формирования экономического эффекта от функционирования СМК.

Хотя приведенная схема модели формирования экономического эффекта является общей для всех потенциальных хозяйствующих субъектов, ее наполнение в данном случае сделано для ООО «Нефтегазинжиниринг». Экономический эффект от функционирования СМК в ООО «Нефтегазинжиниринг» слагается из:

снижения издержек строительного производства;

увеличения объёмов строительно-монтажных работ;

повышения цены строительной продукции [26].

Для выявления конечных результатов эффективности необходимо проанализировать и качественно оценить установленные СМК документированные процедуры применительно к ООО «Нефтегазинжиниринг».

Основные направления формирования эффекта представлены в модели в виде трех составляющих ее блоков (Приложение 3).

Первый блок (совершенствование системы контроля строительно-монтажных работ и строительной продукции) с учетом выполнения требований стандарта ИСО 9001:2000 обеспечивает эффект по направлениям:

1.Сокращение потерь от брака в процессе выполнения строительно-монтажных работ за счет выполнения перечисленных на схеме пяти документированных процедур.

2.Снижение издержек на гарантийное обслуживание,

основанное на трех документированных процедурах. При сдаче построенных объектов в эксплуатацию приемочная комиссия, как правило, составляет так называемый «перечень недоделок». Строительная организация принимает на себя обязательство их ликвидировать в определенный срок. Состав недоделок и их значимость (весомость) зависит от эффективности работы системы качества.

3. Снижение расходов пользователя (заказчика, эксплуатирующей организации) при эксплуатации построенного объекта. Эти расходы для строительной организации не являются характерными, однако при комплексном подходе к оценке эффективности СМК можно проследить влияние этого элемента на цену строительной продукции.

Второй блок (совершенствование системы взаимодействия и ответственности) обеспечивает эффект по следующим направлениям:

1. Повышение качества принимаемых решений достигается за счет выполнения шести документированных процедур.

2. Повышение компетентности персонала и обеспечение условий производственной среды гарантируется выполнением трёх процедур.

Третий блок (обеспечение конкурентоспособности продукции и рейтинга строительной организации) формирует эффект за счет увеличения портфеля заказов и доли строительного рынка для ООО «Нефтегазинжиниринг» за счет выполнения следующих процедур:

- анализ требований заказчика;

- анализ удовлетворенности потребителей.

С использованием представленных в Приложении 3 процедур и их взаимосвязей с тремя источниками получения экономического эффекта (снижение издержек строительного производства, увеличение объемов строительно-монтажных работ, повышение цены строительной продукции) разработана аналитическая модель оценки эффективности СМК ООО «Нефтегазинжиниринг».

Прибыль ООО «Нефтегазинжиниринг» в результате функционирования СМК за один год ее работы определяется по формуле 5:

|

|

|

|

|

|

|

|

|

|

Ч∑∆Зn-Кс-Шс-Шэ-Ши}•(1-Нn) , (5)

где П - годовая прибыль строительной организации, полученная в результате реализации процедур СМК, тыс. руб.;

i - процедуры СМК строительной организации, обеспечивающие снижение издержек строительного производства;

j — процедуры СМК ООО «Нефтегазинжинириг», обеспечивающие увеличение объема строительно-монтажных работ;

n — процедуры СМК строительно-монтажной организации, обесценивающие повышение цены строительной продукции;

Он - плановый (начальный) годовой объем основного производства (строительно-монтажных работ) ООО «Нефтегазинжинириг»;

∆Oj — прирост объемов строительно-монтажных работ при реализации j-й процедуры СМК на один млн. руб. работ, тыс. руб.;

∆Иi - снижение издержек строительного производства при реализации i-й процедуры СМК на один млн. руб. работ, тыс. руб.;

Рn - плановая рентабельность ООО «Нефтегазинжинириг», в долях;

∆Цп - прирост цены строительной продукции при реализации n-й процедуры СМК на один млн. руб. работ, тыс. руб.;

Ур - уровень риска недополучения прибыли ООО «Нефтегазинжинириг», в долях единицы;

∆3i - прирост затрат при реализации i-й процедуры СМК на один млн. руб. строительно-монтажных работ, тыс. руб.

∆3j - прирост затрат при реализации j-й. процедуры СМК на один млн. руб. строительно-монтажных работ, тыс. руб.;

∆Зп - прирост затрат при реализации n-й процедуры СМК на один млн. руб. строительно-монтажных работ, тыс. руб.;

Кс - единовременные капитальные вложения в создание или развитие СМК в расчетном периоде, тыс. руб.;

Шэ - возможный объём штрафов в расчетном периоде (год) по условиям несоблюдения экологических требований при строительстве объектов, тыс.р;

Шн — возможный объём штрафов в расчетном периоде (год) по налагаемых инспекцией ГАСН;

Шс - возможный объем штрафов в расчетном периоде (год), по условиям несоблюдения социальных требований при строительстве объектов, тыс. руб.;

Нп - налог на прибыль, в долях единицы.

Таким образом, были определены следующие показатели: прирост затрат при реализации i-й процедуры СМК на один млн. руб. строительно-монтажных работ ООО «Нефтегазинжиниринг» (∆Зi); прирост затрат при реализации j-й процедуры СМК на один млн. р. строительно-монтажных работ (∆3j); и прирост затрат при реализации n-й процедуры СМК на один млн. р. строительно-монтажных работ (∆3n).

При получении исходной информации по штрафам (Шс, Шэ и Шн) использовались данные работы ООО «Нефтегазинжиниринг» за прошедший период. Для получения необходимой для расчета исходной информации используются записи, проводимые в рамках функционирования СМК в соответствии с разработанными документированными процедурами, либо документы финансовой отчетности. Таких фактических данных, ввиду отсутствия реально действующих СМК в строительных организациях, на сегодняшний день не существует. Кроме того, эта модель оценки эффективности СМК в строительной отрасли нашей страны ранее не использовалась.

Исходная информация может быть получена либо косвенным путем по результатам проведения ранее выполненных отдельных расчетов в ООО «Нефтегазинжиниринг» по данному виду деятельности, либо оценена экспертно. Оба эти подхода были использованы при экспериментальной оценке эффективности СМК по разработанной модели.

2.3 Применение методики комплексной оценки эффективности функционирования системы менеджмента качества в ООО «Нефтегазинжиниринг»

В предыдущих разделах были рассмотрены методы оценки эффективности создания и использования СМК в ООО «Нефтегазинжинириг». С целью подтверждения работоспособности разработанных теоретических и методических подходов к оценке эффективности СМК выполним экспериментальные расчёты на примере ООО «Нефтегазинжинириг».

Исходная информация для расчёта.

1. За расчетный период принят год работы ООО «Нефтегазинжинириг», в течение которого ведется строительство нескольких объектов.

2. Объем строительно-монтажных работ, выполняемых ООО «Нефтегазинжиниринг» в расчетном периоде составил 135 млн. руб. Плановая рентабельность основной деятельности ООО «Нефтегазинжиниринг» принята в размере 15% от объёма выполняемых строительно-монтажных работ.

3. Дисконтирование денежных потоков не проводилось, так как использовались данные, полученные из проектно-сметной документации, в которых уже было учтено влияние дисконтных поправок.

4. Расчеты производились в текущих ценах расчетного года, так как необходимое прогнозирование цен уже было выполнено при разработке смет.

5. Риск недополучения прибыли от использования СМК строительной организации, определяемый расчетом, принят в размере 9 % в соответствии с методическими рекомендациями.

6. В расчетном периоде для оснащения СМК планируется приобрести еще два прибора для проверки качества строительных материалов на сумму 240 тыс. руб. Эта сумма проводится как единовременные капитальные вложения.

7. Экспертным путем установлено, что по условиям несоблюдения социальных требований ООО «Нефтегазинжиниринг»![]() не будет платить штрафы в расчетном году. По условиям несоблюдения экологических требований организация может быть подвергнута штрафу в размере 80 тыс. руб., и по результатам инспекционных проверок ГАСН - 40 тыс. руб.