| Похожие рефераты | Скачать .docx |

Дипломная работа: Разработка процессов системы менеджмента качества применительно к производству фильтроэлементов воздушных для двигателей КАМАЗ

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к дипломному проекту

Разработка процессов системы менеджмента качества ОАО «XXX» применительно к производству фильтроэлементов воздушных для двигателей КАМАЗ

Федеральное агентство по образованию

Государственное образовательное учреждение высшего профессионального образования

Кафедра «Автоматизированные системы и приборы»

УТВЕРЖДАЮ

Зав. кафедрой

ХХХ

01 июня 2009 г.

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к дипломному проекту на тему:

Разработка процессов системы менеджмента качества ОАО «ХХХ» применительно к производству фильтроэлементов воздушных для двигателей КАМАЗ

Автор дипломного проекта: Иванова И. И.

Группа Г-51

Специальность 200503 «Стандартизация и сертификация»

Обозначение дипломного проекта ХХХХ.200503.016

Руководитель проекта: ХХХ

Консультанты по разделам:

1 БЖ ХХХ

2 Экономика ХХХ

3 Нормоконтролер ХХХ

Тамбов 2009

Федеральное агентство по образованию

Государственное образовательное учреждение высшего профессионального образования

Кафедра «Автоматизированные системы и приборы»

УТВЕРЖДАЮ

Зав. кафедрой

ХХХ

27 марта 2009 г.

ЗАДАНИЕ НА ДИПЛОМНЫЙ ПРОЕКТ

Студент Иванова И. И. Код ДАГ4-4612 группа Г-51

1Тема: «Разработка процессов системы менеджмента качества ОАО «ХХХ» применительно к производству фильтроэлементов воздушных для двигателей КАМАЗ»

2 Срок представления проекта к защите

«4» июня 2009 г.

3 Исходные данные для проектирования:

технические условия процесса производства фильтров воздушных для двигателей КАМАЗ

4 Перечень разделов пояснительной записки:

4.1 Аннотация

4.2 Введение

4.3 Сертификация продукции и системы менеджмента качества

4.4 Технологический процесс производства фильтроэлементов воздушных для двигателей КАМАЗ

4.5 Анализ производства с использованием простых инструментов контроля качества

4.6 Разработка путей улучшения системы менеджмента качества ОАО «ХХХ»

4.7 Стандартизация в производстве фильтроэлементов воздушных для двигателей КАМАЗ

4.8 Контроль и испытание продукции

4.9 Разработка процессов системы менеджмента качества

4.10 Автоматизация производства фильтроэлементов воздушных для двигателей КАМАЗ

4.11 Технико-экономическое обоснование проекта

4.12 Безопасность жизнедеятельности

4.13 Заключение

5 Перечень графического материала: классификация стандартов, применяемых при производстве фильтроэлементов воздушных для двигателей КАМАЗ, поточная диаграмма сертификации продукции, поточная диаграмма и матрица ответственности процесса «Анализ со стороны руководства», FMEA-анализ производства продукции, QFD-анализ продукции, контрольная карта до и после проведения корректирующих действий, таблица с требованиями по сертификации фильтроэлементов воздушных для двигателей КАМАЗ, функциональная схема автоматизации линии цинкования фильтроэлементов воздушных для двигателей КАМАЗ, щит контроля и регулирования температур и обмена воды на линии цинкования фильтроэлементов воздушных для двигателей КАМАЗ, план мероприятий по улучшению системы менеджмента качества ОАО «ХХХ» применительно к производству воздушных фильтроэлементов для двигателей КАМАЗ, паспорт процесса «Корректирующие и предупреждающие действия»

Руководитель дипломного проекта ХХХ

Консультанты по разделам БЖ ХХХ

Экономика

Задание приняла к исполнению: И. И. Иванова

ЗАДАНИЕ НА ПРОЕКТИРОВАНИЕ

1 Наименование и область применения.

Разработка процессов системы менеджмента качества ОАО «ХХХ» применительно к производству воздушных фильтроэлементов для двигателей КАМАЗ используется в автомобильной промышленности. Требуется разработать процессы системы менеджмента качества «Корректирующие и предупреждающие действия» и «Анализ со стороны руководства».

2 Основание для разработки.

Дипломный проект разработан на основании приказа ректора ТГТУ №

3 Цель и назначение разработки.

Целью дипломного проекта является разработка процессов системы менеджмента качества.

4 Источники разработки.

Источниками разработки являются технические условия производства фильтроэлементов воздушных для двигателей КАМАЗ и монографии по стандартизации, сертификации и управлению качеством.

5 Режим работы предприятия.

Производство работает по сорокачасовой неделе в две смены.

6 Условия эксплуатации.

Гарантийный срок эксплуатации фильтроэлементов воздушных для двигателей КАМАЗ – пятьдесят тысяч километров.

7 Требования к системе менеджмента качества.

Система менеджмента качества охватывает организационную структуру предприятия, документацию, производственные процессы и ресурсов, используемые для достижения поставленных целей в области качества продукции и удовлетворения требований потребителей.

В дипломном проекте используются:

ГОСТ 2.106.-2006 ЕСКД «Текстовые документы», изм. 1, попр.1

ГОСТ 21.404-85-«Cистема проектной документации для строительства. Автоматизация технологических процессов. Обозначения условные приборов и средств автоматизации в схемах».

ОСТ 36.13-90 «Щиты и пульты систем автоматизации технологических процессов»

ТУ 67.122.567-90 «Фильтры воздушные для двигателей КАМАЗ»

ГОСТ Р ИСО 9001-2001 «Системы менеджмента качества. Требования»

ГОСТ Р ИСО 9000-2001 «Системы менеджмента качества. Основные положения и словарь»

8 Экономические показатели.

Рассчитать экономическую эффективность автоматизации линии цинкования фильтроэлементов воздушных для двигателей КАМАЗ. Годовой выпуск фильтроэлементов воздушных для двигателей КАМАЗ 25000 штук. Отпускная цена-1754, 16 руб./шт.

9 Стадии и этапы разработки дипломного проекта.

В состав рабочего проекта входят:

-схема автоматизации линии цинкования фильтроэлементов воздушных для двигателей КАМАЗ, внешний вид щита;

-экономический расчет;

-пояснительная записка.

10 Порядок контроля и приемки.

Документация, утверждаемая заведующим кафедрой АСП С.В. Мищенко:

-чертежи и плакаты проекта;

-титульный лист пояснительной записки;

-задание на дипломный проект.

Материалы проекта согласуются с руководителем проекта –ХХХ, нормоконтролером –ХХХ и консультантами по разделам: безопасность жизнедеятельности- ХХХ, экономика- ХХХ.

АННОТАЦИЯ

Дипломный проект на тему «Разработка процессов системы менеджмента качества ОАО «ХХХ» применительно к производству фильтроэлементов воздушных для двигателей КАМАЗ разработан Ивановой И.И. под руководством доцента кафедры «Автоматизированные системы и приборы» ХХХ.

В дипломном проекте проведен анализ процессов системы менеджмента качества ОАО «ХХХ» и доработаны стандарты организации «Корректирующие и предупреждающие действия» и «Анализ со стороны руководства». Стандарты дополнены паспортом процесса и матрицей ответственности.

Проведен анализ производства с помощью простых и сложных инструментов качества. Для управления качеством продукции были применены такие инструменты, как контрольный листок, диаграмма Исикавы, диаграмма Парето, контрольная карта, FMEA-анализ и QFD-анализ, а также предложены рекомендации по улучшению технических характеристик фильтроэлементов.

Рассмотрен порядок проведения сертификации фильтроэлементов с обоснованием необходимости проведения сертификации, выбором схемы сертификации.

Разработано положение об отделе стандартизации на производстве, описана деятельность этого отдела. Описаны виды контроля и испытаний применяемых при производстве фильтроэлементов.

Пояснительная записка состоит из 113 листов и содержит таблицы, рисунки. Графический материал состоит из трех чертежей и девяти плакатов.

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

1 Сертификация продукции и системы менеджмента качества

1.1 Требования к объекту сертификации (фильтроэлементы воздушные для двигателей КАМАЗ)

1.2 Процедуры сертификации фильтроэлементов воздушных для двигателей КАМАЗ

1.3 Процедуры сертификации СМК ОАО «ХХХ»

1.4 Требования инспекционного контроля к сертифицированной СМК

2 Технологический процесс производства фильтроэлементов воздушных для двигателей КАМАЗ

2.1 Процесс производства фильтроэлементов воздушных для двигателей КАМАЗ

2.2 Разработка сети процессов

2.3 Разработка таблицы контрольных точек

3 Анализ производства с использованием простых инструментов качества

3.1 Контрольный листок

3.2 Диаграмма Парето

3.3 Контрольная карта

4 Разработка путей улучшения СМК ОАО «ХХХ»

4.1 Разработка технического задания на специальную часть дипломного проекта

4.2 Причинно-следственная диаграмма

4.3 Использование QFD-методологии

4.4 FMEA-анализ

4.5 Разработка плана мероприятий по улучшению СМК ОАО «ХХХ» применительно к производству фильтроэлементов воздушных для двигателей КАМАЗ

5 Стандартизация в производстве фильтроэлементов воздушных для двигателей КАМАЗ

5.1 Основные принципы и цели стандартизации согласно закону «О техническом регулировании»

5.2 Классификация стандартов, нормативных документов, применяемых при производстве фильтроэлементов

5.3 Классификация и кодирование фильтроэлементов

5.4 Отдел стандартизации на предприятии

5.5 Государственный контроль и надзор за соблюдением обязательных требований стандартов на предприятии

5.6 Маркировка продукции предприятия знаком соответствия национальным стандартам

6 Контроль и испытание продукции

7 Разработка процессов системы менеджмента качества

7.1 Описание структуры системы менеджмента качества ОАО «ХХХ»

7.2 Дерево процессов системы менеджмента качества предприятия

7.3 Разработка стандарта организации «Корректирующие и предупреждающие действия»

7.4 Разработка стандарта организации «Анализ со стороны руководства»

8 Автоматизация производства фильтроэлементов воздушных для двигателей КАМАЗ

8.1 Разработка функциональной схемы автиоматизации

8.2 Разработка чертежа внешнего вида щита

8.3 Разработка схемы внешних соединений

9 Технико-экономическое обоснование проекта

10 Безопасность жизнедеятельности

11 ЗАКЛЮЧЕНИЕ

12 СПИСОК ИСПОЛЬЗУЕМЫХ ИСТОЧНИКОВ

Приложение А Политика в области качества ОАО «ХХХ»

Приложение Б Цели в области качества ОАО «ХХХ»

Приложение В Дерево процессов системы менеджмента качества предприятия

Приложение Г СТО «Корректирующие и предупреждающие действия»

Приложение Д СТО «Анализ со стороны руководства»

Приложение Е Пакет документов необходимых для проведения сертификации

Приложение Ж Положение об отделе стандартизации

ВВЕДЕНИЕ

В данном дипломном проекте рассматриваются процессы системы менеджмента качества ОАО «ХХХ» применительно к производству фильтроэлементов воздушных для двигателей КАМАЗ. Особое внимание уделяется проблемам их разработки и улучшению. Для того чтобы усовершенствование процессов и всех видов деятельности стало не только результативным, но и эффективным, в рамках системы менеджмента качества рекомендуется выделить, определить внедрить процесс постоянного улучшения, который можно применять к процессам жизненного цикла воздушных фильтроэлементов, вспомогательным процессам и другим видам деятельности. Такой процесс постоянного улучшения можно использовать как средство улучшения внутренней результативности и эффективности процессов организации, а также для повышения уровня удовлетворенности потребителей. Направления по улучшению выявлены с помощью анализа производства фильтроэлементов воздушных для двигателей КАМАЗ. В частности в данном дипломном проекте использованы такие простые инструменты качества, как диаграмма Парето, диаграмма Исикавы, контрольная карта, контрольный листок. А также использован FMEA-анализ для предотвращения появления возможных отказов и QFD-методология, определяющая требования к фильтроэлементам, их компонентам и методам контроля. По результатам этого анализа предложены мероприятия по улучшению и рекомендации ОАО «ХХХ».

1 СЕРТИФИКАЦИЯ ПРОДУКЦИИ И СИСТЕМЫ МЕНЕДЖМЕНТА КАЧЕСТВА

1.1 Требования к объекту сертификации (фильтроэлементы воздушные для двигателей КАМАЗ)

Сертификация качества сегодня - это не просто выполнение требований государственных регулирующих органов. Сертификация товаров и услуг служит активному продвижению их на рынке, так как таким способом продукция завоевывает доверие покупателя. Наличие сертификата стимулирует рост продаж и позитивно отражается на имидже фирмы-производителя. Т.е. сертификация продукции сегодня служит еще и маркетинговым инструментом, помогая завоевывать рынки. Система добровольной сертификации давно и успешно функционирует за рубежом и становится все более популярной в России. Однако кроме добровольной сертификации (сертификация систем менеджмента качества - ИСО, экологическая сертификация, сертификация услуг и товаров) существует и обязательная, которая включает в себя получение гигиенического сертификата на продукцию, оформление сертификатов соответствия.

Необходимость проведения сертификации фильтроэлементов устанавливается следующими федеральными законами:

1)«О безопасности дорожного движения (в ред. Федерального закона от 02.03.99 N 41-ФЗ)» справка

Ст. 5:

« Основные направления обеспечения безопасности дорожного движения. Обеспечение безопасности дорожного движения осуществляется посредством:

осуществления обязательной сертификации объектов, продукции и услуг транспорта и дорожного хозяйства…»

Ст.15:

«Основные требования по обеспечению безопасности дорожного движения при изготовлении и реализации транспортных средств, их составных частей, предметов дополнительного оборудования, запасных частей и принадлежностей.

Транспортные средства, изготовленные в Российской Федерации или ввозимые из-за рубежа сроком более чем на шесть месяцев и предназначенные для участия в дорожном движении на ее территории, а также составные части конструкций, предметы дополнительного оборудования, запасные части и принадлежности транспортных средств в части, относящейся к обеспечению безопасности дорожного движения, подлежат обязательной сертификации в соответствии с правилами и процедурами, утверждаемыми уполномоченными на то федеральными органами исполнительной власти…»

2) Перечнем товаров, подлежащих обязательной сертификации (в ред. Постановлений Правительства РФ от 24.05.2000 N 403, от 29.04.2002 N 287, от 10.02.2004 N 72, от 17.12.2005 N 775)

справка:

| Наименование товаров |

Коды классов ОК 005-93 |

Легковые автомобили и мотовелотехника

Автомобили легковые, мотоциклы с колясками; 25, 34, 45

мотоциклы, мотороллеры, снегоходы,

велосипеды, мотовелосипеды, мопеды; прицепы,

коляски боковые к мотоциклам; запасные части,

узлы и агрегаты к автомобилям

3) Методическими документами-«Правилами по проведению работ в системе сертификации механических транспортных средств и прицепов».

Справка:

гл.I, п.2

«Цели и условия сертификации

В соответствии с Федеральным Законом Российской Федерации « О безопасности дорожного движения» (статья 15, п.1) и Законом Российской Федерации «О техническом регулировании» транспортные средства, изготовленные в Российской Федерации или ввозимые из-за рубежа сроком более чем на шесть месяцев и предназначенные для участия в дорожном движении на ее территории, а также составные части конструкций, предметы дополнительного оборудования, запасные части и принадлежности транспортных средств подлежат обязательной сертификации в целях:

обеспечения безопасности дорожного движения;

создания условий деятельности предприятий, учреждений, организаций и предпринимателей на едином товарном рынке Российской Федерации для участия в международном экономическом, научно-техническом сотрудничестве и международной торговле;

содействия потребителям в компетентном выборе продукции;

защиты потребителя от недобросовестности изготовителя продавца, исполнителя);

контроля безопасности продукции для окружающей среды, жизни, здоровья и имущества».

ОАО «ХХХ» выпускает фильтроэлементы с 1999 г. На заводе организована служба качества, которая занимается сертификацией продукции, следит за сроком действия сертификатов, проведением испытаний и решает многие другие вопросы, касающиеся качества и сертификации изделий. Как только заканчивается срок действия сертификата фильтроэлементов направляется заявка руководству, в данном случае техническому директору по качеству, и принимается решение о проведении сертификации. Фильтроэлементы изготовляются по ТУ 67.122.567-90. Они подлежат обязательной сертификации согласно закону « О безопасности дорожного движения», методическому документу - «Правила по проведению работ в системе сертификации механических транспортных средств и прицепов», а также входят в перечень продукции, подлежащей обязательной сертификации. Требования к фильтроэлементам представлены на плакате ТГТУ 200503 016 08 ДП.

1.2 Процедуры сертификации фильтроэлементов воздушных для двигателей КАМАЗ

Процедуры сертификации фильтроэлементов представлены на плакате ТГТУ.200503.016 09 ДП в виде поточной диаграммы. В орган по сертификации подается заявка с необходимым списком приложенных документов. Органом по сертификации в данном случае является аккредитованный орган по сертификации продукции тракторостроения ОСПТ НАТИ, расположенный в г.Москве. Критерием выбора этого органа является его непосредственная близость к Тамбову, отсутствие в г.Тамбове органов по сертификации, аккредитованных в данной области, а также наличие положительного опыта работы с данным органом.

К заявке в качестве дополнительных сведений прилагаются заверенные копии следующих документов:

-свидетельство о государственной регистрации ;

-технические условия на производство продукции;

-предыдущий сертификат соответствия продукции;

-сертификат менеджмента качества;

-акт анализа и состояния производства;

-предыдущий протокол испытаний продукции в аккредитованной лаборатории.

Затем орган по сертификации ОСПТ НАТИ регистрирует заявку, присваивает ей регистрационный номер, принимает решение о проведении сертификации и разрабатывает договор, в котором определяются порядок расчета и оплаты услуг по сертификации, ответственность сторон и прочие условия. Оплата услуг по сертификации осуществляется за счет заявителя, т.е. ОАО «ХХХ», при этом уровень рентабельности для ОСПТ НАТИ не должен превышать 35 %. Затем определяется схема сертификации фильтроэлемента.

Для проведения сертификации выбирают систему сертификации Гост Р, так как эта продукция поставляется на экспорт.

Согласно правилам по сертификации системы Гост Р сертификация продукции включает:

- подачу заявки на сертификацию;

- принятие решения по заявке, в том числе выбор схемы;

- отбор, идентификацию образцов и их испытания;

- оценку производства (если это предусмотрено схемой сертификации);

- анализ полученных результатов и принятие решения о выдаче (об отказе в выдаче) сертификата соответствия (далее - сертификат);

- выдачу сертификата;

- (в ред. Изменения N 2, утв. Постановлением Госстандарта РФ от 11.07.2002 N 60) осуществление инспекционного контроля за сертифицированной продукцией (если это предусмотрено схемой сертификации);

- корректирующие мероприятия при нарушении соответствия продукции установленным требованиям и неправильном применении знака соответствия;

- информацию о результатах сертификации.

При проведении сертификации выбираем схему сертификации 3а, так как производство фильтроэлементов является стабильным и стабильность не вызывает сомнения. Схему 3а применяют вместо соответствующей схемы 3, так как у органа по сертификации нет информации о возможности производства данной продукции обеспечить стабильность ее характеристик, подтвержденных испытаниями.

Необходимым условием применения схемы 3а является участие в анализе состояния производства экспертов по сертификации систем качества (производств) или экспертов по сертификации продукции, прошедших обучение по программе, включающей вопросы анализа производства.

При проведении обязательной сертификации по этой схеме анализ состояния производства не проводят, так как ОАО «ХХХ» имеет сертификат соответствия на систему качества (производства)

| 3а |

Испытания типа продукции |

Анализ состояния производства |

Испытания образцов, взятых у изготовителя |

Рисунок 1- Схема сертификации 3а

После документы из органа по сертификации направляются ОАО «ХХХ» (заявитель).

Следующий этап это выбор ОАО «ХХХ» испытательной лаборатории. С помощью современных информационных систем и баз данных выбирают подходящую испытательную лабораторию. В данном случае это испытательная лаборатория систем фильтрации ФГУП ИАФ, в которой и проводят испытания фильтроэлементов. Далее ОАО «ХХХ» подписывает договор и представляет необходимую запрошенную техническую документацию.

Затем эксперт из органа по сертификации отбирает со склада образцы и проверяет их на соответствие заявленному виду продукции, составляется протокол идентификации продукции, в котором определяются органолептические свойства продукции, принадлежность ее вида к фильтроэлементам, указывается документация, по которой она изготовлена, а также наличие товаросопроводительной документации и ее состояние. Эксперт отбирает образцы случайным образом но в соответствии с Общим порядком обращения с образцами, используемыми для проведения обязательной сертификации. Также эксперт отбирает образцы для проведения испытаний в соответствии с ГОСТ 18242-70 « План контроля и отбора образцов» и составляет акт отбора образцов. Образцы опечатываются и вместе с направлением на проведение испытаний отправляются в испытательную лабораторию ФГУП ИАФ. В лаборатории проводятся испытания фильтроэлементов на соответствие нормативным характеристикам, указанным в ТУ 67.122.567-90. Далее составляется протокол испытаний, в котором оформляются результаты пройденных испытаний. Пакет документов для проведения сертификации представлен в приложении Е.

В результате эксперт по проведению сертификации сделал заключение и принял решение выдать сертификат соответствия. Таким образом, орган по сертификации ОСПТ НАТИ выдал сертификат соответствия фильтроэлементов на 3 года, присвоил ему регистрационный номер, а ОАО «ХХХ» получил право маркирования своей продукции знаком соответствия. Также орган по сертификации согласно договору должен проводить инспекционный контроль за состоянием производства фильтроэлементов.

1.3 Процедуры сертификации СМК ОАО «ХХХ»

В условиях жесткой конкурентной борьбы на рынке отечественных и зарубежных организаций, выжить могут лишь компании, обладающие главным конкурентным преимуществом - высоким качеством менеджмента. Мировая практика показала, что применение принципов международного стандарта ISO 9001:2000, на сегодняшний день является надежным инструментом для построения эффективной системы управления, повышения конкурентоспособности и создания благоприятных условий для роста инвестиций.

Сертификация систем менеджмента качества (сертификация СМК) проводится в целях подтверждения выполнения компанией требований стандарта ИСО 9001:2000. Наличие сертифицированной системы позволяет предприятию решить большое количество управленческих задач. Например, это позволяет снизить потери производства; повысить уровень качества продукции; совершенствовать структуру управления, повысить ее эффективность; увеличить объем сбыта продукции; повысить конкурентоспособность на внутреннем и внешнем рынках и т. д. Сертификация СМК по стандартам серии ИСО является показателем стабильного качества продукции, условием выбора данной компании заказчиками и потребителями.

Таким образом, на ОАО «ХХХ» для внедрения системы менеджмента качества необходимо было осуществить следующие мероприятия:

- Сформулировать политику и цели организации в области качества;

- определить специалистов, основной служебной обязанностью которых станет организация разработки и внедрения системы;

- обучить персонал (высшее руководство, руководителей подразделений, менеджеров по качеству и внутренних аудиторов);

- определить и описать основные бизнес - процессы организации;

- проанализировать организационную структуру, ответственность и полномочия руководителей подразделений организации при реализации бизнес-процессов;

- разработать или уточнить документы, на основе которых станет функционировать система менеджмента качества;

- внедрить документы в деятельность организации при активном участии руководителей подразделений организации;

- провести внутренние аудиты системы;

- проанализировать результаты аудитов и внести необходимые изменения в систему;

- выбрать орган по сертификации и подать заявку на проведение сертификационного аудита.

В качестве органа по сертификации был выбран ООО «ТЦСМ ПУ», оказывающий услуги по сертификации систем менеджмента качества.

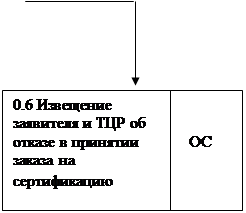

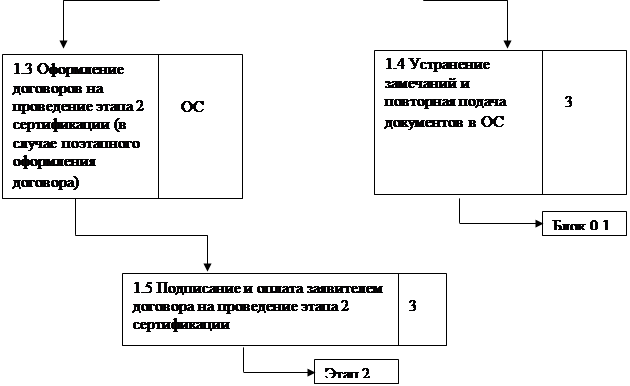

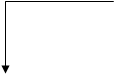

Сертификация СМК включает в себя организацию работ (предсертификационный этап) (рис.2) и три этапа сертификации:

1 — предварительная оценка системы качества (рис.3);

2— проверка и оценка системы качества в организации (рис.4);

3— инспекционный контроль за сертифицированной системой качества (рис.5).

| 0.1 Заявка (письмо-обращение) о намерении сертифицировать СМК в ОС |

3 |

![]()

| 0.2 Регистрация заявки в ОС |

ОС |

![]()

| 0.3 Анализ заявки |

ОС |

![]()

|

|

ОС |

|

ДА НЕТ

|

|||

|

|||

|

|||

|

|||

| 0.7 Оформление договора на проведение сертификации системы качества |

ОС |

![]()

|

|

3 |

| 0.9 Заявителю ОС: - бланк-заявки на сертификацию системы качества (производства); - перечень исходных данных для предварительной оценки системы качества (производства). |

ОС |

![]()

| 0.10Заявитель направляет в ОС: - заявку; - исходные данные для предварительной оценки системы качества (производства). |

ОС |

![]()

| 0.11 Назначение председателя комиссии. Формирование комиссии. |

ОС |

Рисунок 2-Порядок сертификации СМК.

Этап 0- организация работ (предсертификационный этап); 3- заявитель, ОС - орган по сертификации СМК.

| 1.1 Экспертиза документов системы качества заявителя |

ОС |

![]()

| 1.2 Составление заключения по результатам предварительной оценки СМК |

![]()

ДА НЕТ

ДА НЕТ

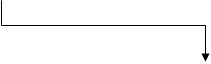

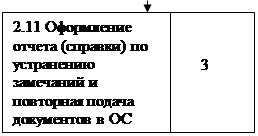

Рисунок 3- Порядок сертификации СМК.

Этап 1- предварительная оценка СМК; 3- заявитель, ОС - орган по сертификации СМК.

| 2.1 Разработка программы проверки и оценки СК (производства) |

ОС |

![]()

| 2.2 Подготовка рабочих документов проверки |

ОС |

![]()

| 2.3 Проведение проверки |

ОС |

![]()

| 2.4 Проведение предварительного совещания |

ОС |

|

|

ОС |

![]()

| 2.6 Проведение заключительного совещания |

ОС |

![]()

| 2.7 Решение руководства ОС о выдаче сертификата |

ОС |

![]()

ДА НЕТ

ДА НЕТ

|

|

|

|

||

|

||

![]()

![]()

![]()

![]()

|

|

| 2.12 Регистрация сертификата в Реестре ОС |

ОС |

![]()

| 2.13 Представление в ТЦР решения ОС и копии сертификата для ведения сводного перечня и публикации официальной информации |

ОС |

![]()

| 2.14 Передача заявителю сертификата соответствия и всей необходимой документации |

ОС |

![]()

|

|

ОС |

| 2.16 Оформление договора на проведение инспекционного контроля |

ОС |

![]()

|

|

Д |

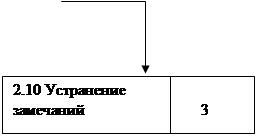

Рисунок 4- Порядок сертификации СМК.

Этап 2- проверка и оценка СМК в организации; ОС - орган по сертификации; 3- заявитель, Д-держатель сертификата.

| 1 Оплата работ по ИК сертифицированной СК (производства) |

Д |

![]()

| 2 Подготовка к проведению ИК у держателя сертификата |

ОС |

![]()

| 2.1 Формирование комиссии |

ОС |

![]()

| 2.2 Разработка и утверждение Программы проведения ИК. Подготовка рабочих документов |

ОС |

![]()

| 3 Проведение ИК |

ОС |

![]()

| 3.1 Проведение предварительного совещания |

ОС |

![]()

| 3.2 Обследование, сбор и анализ данных по объектам проверки, указанных в Программе |

ОС |

![]()

| 3.3 Составление акта о результатах ИК |

ОС |

![]()

| 3.4 Проведение заключительного совещания |

ОС |

![]()

| 3.5 Представление результатов ИК в орган по сертификации |

ОС |

![]()

| 3.6 Принятие решения по результатам ИК |

ОС |

![]()

ДА НЕТ

ДА НЕТ

| 3.7 Подтверждение действия сертификата и знака соответствия |

ОС |

|

|

ОС |

![]()

|

|

ОС |

| 3.10 Уведомление держателя сертификата о подтверждении его действия и знака соответствия |

ОС |

|

|

ОС |

![]()

| 3.13 Возврат сертификата в ОС. Прекращение использования рекламных материалов, содержащих ссылку на сертификат |

Д |

| 3.12 Направление решения в ТЦР для ведения сводного перечня |

ОС |

![]()

![]()

![]()

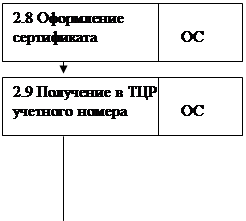

Рисунок 5- Последовательность проведения процедуры инспекционного контроля сертифицированных СМК и производств: ИК- инспекционный контроль, Д- держатель сертификата, ТЦР- Технический центр Регистра, ОС- орган по сертификации.

1.4 Требования инспекционного контроля к сертифицированной СМК

В настоящее время на ОАО «ХХХ» разработана, внедрена и функционирует система менеджмента качества в соответствии с требованиями ГОСТ Р ИСО 9001-2001 «Системы менеджмента качества. Требования». В соответствии с ГОСТ Р 40.003-2005 "Система сертификации ГОСТ Р. Регистр систем качества. Порядок сертификации систем менеджмента качества на соответствие ГОСТ Р ИСО 9001-2001 (ИСО 9001:2000)" в течение срока действия сертификата соответствия проводится инспекционный контроль соблюдения держателем сертификата требований к СМК, подтвержденных при её сертификации.

Под инспекционным контролем понимается комплекс работ по проверке соблюдения (выполнения) держателем сертификата соответствия требований установленных ГОСТ Р ИСО 9001-2001 (ИСО 9001:2000) и ГОСТ Р 40.003-2005 к сертифицированной СМК.

Инспекционный контроль производится органом по сертификации, аккредитованным в Системе ГОСТ Р, на договорной основе.

Инспекционный контроль проводится в форме плановых и, при необходимости, внеплановых инспекционных проверок.

Плановые инспекционные проверки производятся с периодичностью в 6 месяцев и включают:

- экспертизу документированной информации в целях получения доказательств соблюдения требований (условий, правил) ранее сертифицированной СМК;

- экспертизу фактического состояния СМК по заранее подготовленной программе инспекционного аудита.

Началом проведения каждой плановой инспекционной проверки является первый рабочий день месяца, установленного планом-графиком органа по сертификации в договоре на проведение инспекционного контроля.

В течение 14 календарных дней от начала каждой плановой инспекционной проверки необходимо представить в орган по сертификации документированную информацию.

При плановом инспекционном контроле общий объем проверки СМК на ОАО «ХХХ» должен включать не менее 50% элементов системы менеджмента качества, при этом при каждом инспекционном контроле проверяют следующую совокупность обязательных элементов (в скобках указаны номера разделов, подразделов и пунктов ГОСТ Р ИСО 9001):

- требования к документации (4.2);

- цели в области качества (5.4.1);

- анализ со стороны руководства (5.6);

- менеджмент ресурсов (раздел 6);

- удовлетворенность потребителей (8.2.1);

- внутренние аудиты (проверки) (8.2.2);

- улучшение (8.5);

- использование сертификата и знака соответствия.

Внеплановый инспекционный контроль проводят в случаях:

- получения органом по сертификации информации о любых серьезных нарушениях в рамках сертифицированной СМК, в том числе информации о жалобах потребителей на качество продукции, выпускаемой держателем сертификата;

- существенных изменений организационной структуры организации, технологии и условий производства, численности персонала, кадрового состава и т.п.

Результаты инспекционного контроля, выводы и рекомендации комиссии оформляют в виде акта и представляют в орган по сертификации. При положительных результатах инспекционного контроля (отсутствие несоответствий, отсутствие нарушения правил использования сертификата и применения знака соответствия) орган по сертификации принимает решение о подтверждении действия сертификата соответствия.

Если при инспекционном контроле обнаруживают невыполнение запланированных корректирующих действий по устранению несоответствий по результатам предыдущего инспекционного контроля, то орган по сертификации принимает решение о приостановлении действия выданного сертификата на срок до трех месяцев.

Если указанные корректирующие действия не выполнены по истечении трех месяцев, то это влечет за собой отзыв сертификата соответствия системы менеджмента качества.

Действие сертификата может быть приостановлено или отменено также в случаях:

- поступления и подтверждения информации о невыполнении обязательных требований к качеству выпускаемой продукции;

- неинформирования держателем сертификата органа по сертификации о существенных изменениях структуры организации, области применения системы менеджмента качества, об изменении юридического адреса организации;

- нарушения правил использования сертификата и применения знака соответствия;

- неоплаты в срок работ по инспекционному контролю.

2 ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ПРОИЗВОДСТВА ВОЗДУШНЫХ ФИЛЬТРОЭЛЕМЕНТОВ ДЛЯ ДВИГАТЕЛЕЙ КАМАЗ

2.1 Процесс производства фильтроэлементов воздушных для двигателей КАМАЗ

Воздушный фильтроэлемент состоит из следующих деталей и сборочных единиц:

-элемент со скобой;

-резиновая прокладка;

-кожух наружный;

-кожух внутренний;

материалы:

-пластизоль Д-25А;

-КЛЕЙ 88 СА.

Ниже приведен технологический процесс производства фильтроэлементов с подробным описанием каждого процесса

Изготовление фильтрополотна

1.Отрезка рулона картона.

Отмотать 2-3 м рулона и отрезать с двух сторон согласно размеру с нанесением линий тиснения.

Оборудование: ножницы ручные. ГОСТ 7210-75.

2. Гофрирование картона.

Отсчитать количество гофр, равное 195-200 и гофрировать на полуавтомате гофрирования.

Оборудование: полуавтомат гофрирования.

3. Полимеризация вершин гофр картона.

Полимеризация вершин гофр картона в течение 1-2 мин при температуре 160 ° С.

Изготовление скобы

4. Разрезка металла.

Разметить отход в размер 459 мм, разрезать отход на карты, установить задний упор на размер 30 мм, разрезать карты на заготовки.

Оборудование: ножницы гильотинные НЗ 118

5. Штамповка.

Гнуть заготовку согласно эскизу. Штамповать на прессе К2324УС25ТС

Оборудование: пресс К2324УС25ТС

Элемент со скобой

6. Сборка элемента со скобой.

Соединить первую и последнюю гофры фильтроэлемента согласно чертежу, так, чтобы маркировочные полосы картона располагались внутри фильтроэлемента, обрезав их в размер 45. Одеть скобу на соединенные гофры фильтроэлемента, обжать скобу предварительно вручную пассатижами в трех местах. Обжать скобу по всей длине.

Установить скобу, обжатую на фильтрополотне в штамп пневмопресса и обжать по всей длине.

Оборудование: пневмопресс (чертеж ЦРКЯ 050001)

Крышка элемента

7. Разрезка металла.

Резать лист на полосы 290![]() 1250.

1250.

Оборудование: ножницы гильотинные НЗ 118.

8. Штамповка.

Смазать заготовку маслом индустриальным(20% отработки). Вырубить и вытянуть заготовку, пробить и отбортовать отверстия согласно эскизу.

Оборудование: пресс К2130УС100ТС.

9. Цинкование.

Транспортирование в гальваническое отделение.

Крышка-держатель

10. Разрезка металла.

Резать лист на полосы 330![]() 1250.

1250.

Оборудование: ножницы гильотинные НЗ 118.

11. Штамповка.

Разбортовать центральное отверстие, вырубить и вытянуть деталь согласно эскизу.

Оборудование: пресс К2130УС100ТС.

12. Цинкование.

Транспортирование в гальваническое отделение.

Кожух наружный

13. Разрезка металла.

Разметить лист в размер 802 и резать.

14. Штамповка.

Перфорировать заготовку согласно чертежу.

Оборудование: пресс А6428УС63ТС.

15. Сварка.

Сварить кожух заусенцами от перфорации наружу, по рискам.

Оборудование: контактно-сварочная машина МТ-1613.

Зачистить выплески металла. Зачистить торцы сварного шва.

Оборудование: шлифмашина ИД-2009А.

Кожух внутренний

16. Разрезка металла.

Разметить лист и резать размером 470![]() 946.

946.

17. Штамповка.

Перфорировать заготовку согласно чертежу.

Оборудование: пресс А6428УС63ТС.

18. Сварка.

Сварить кожух заусенцами от перфорации наружу, по рискам.

Оборудование: контактно-сварочная машина МТ-1613.

Зачистить выплески металла. Зачистить торцы сварного шва.

Оборудование: шлифмашина ИД-2009А.

19.Сборка элемента со скобой и кожухами.

Установить кожух наружный на стол. Поместить вовнутрь кожуха элемент со скобой, распределить равномерно гофры элемента по окружности кожуха. Установить вовнутрь элемента со скобой кожух внутренний. Поправить гофры. Слипание и коробление гофр не допускается.

20. Заливка

Пластизоль Д-25А ТУ 6-02-64-90.

Установить крышку на столе. Залить пластизоль в крышку. Глубина заливки не менее 3 мм. Масса 200 г.

Приспособление: емкость-дозатор № 1.

21. Сушка.

Поместить крышку с элементами и кожухами на плитку. Произвести терможелатинизацию пластизоли при температуре 210 ° С в течение 8-10 мин.

22. Заливка.

Провести согласно 20.

23. Сборка.

Плавно опустить фильтрующий элемент с кожухами другой стороной в крышку с пластизолью, избегая выплескивания пластизоли. Установить сборку в приспособление для поджатия и поджать фильтрующий элемент к крышке до упора.

Оборудование: пневмоприспособление.

24. Сушка.

Провести согласно 21.

25. Охлаждение.

Стол с вытяжной вентиляцией. Снять сборку с плитки, охладить до комнатной температуры.

26. Склеивание.

Стол с вытяжной вентиляцией.

Клей 88СА ТУ 38.105.1760-87.

Установить приспособление для приклейки на столе и уложить прокладку в приспособление. Нанести на склеиваемые поверхности крышки и прокладки клей 88СА, выдержать 5-10 мин. Нанести второй слой клея, выдержать 5-6 мин до перехода клеевой пленки в слегка липкое состояние (до отлипа).

Взять фильтрующий элемент, перевернуть крышкой элемента вниз и установить на приспособление с прокладкой, прижать элемент к прокладке руками.

Перевернуть фильтрующий элемент с приспособлением, установить элемент на крышку-держатель, обжать приспособление руками. Снять приспособление. Выдержать в течение 4 часов , не подвергая клеевое соединение отрывным нагрузкам.

Оборудование: приспособление для приклейки прокладки.

27. Оформление товаросопроводительной документации.

Оформление талона предупредительного, талона маркировочного.

28 Упаковка.

Производится в соответствии с условиями заказ наряда по ГОСТ 24634-81.

2.2 Разработка сети процессов

Для эффективного функционирования организация должна определить многочисленные взаимосвязанные виды деятельности и управлять ими.

Деятельность, в которой используют ресурсы и которой можно управлять для преобразования входов в выходы, может считаться процессом.

Часто выход одного процесса непосредственно является входом следующего.

Весь производственный цикл изготовления изделия состоит из связанных между собой процессов. Схематично процесс производства можно показать следующим образом:

|

||||

|

||||

|

||||

|

||||

Рисунок 6-Схема процесса производства

Входы процесса - материальные и информационные потоки, поступающие в процесс извне и подлежащие преобразованию.

Требования - нормативные показатели и их допускаемые значения в отношении входов процесса.

Выходы процесса - результаты преобразования, добавляющие стоимость (материальная продукция)

Потребление выхода - использование результатов (выходов) рассматриваемого процесса – лица, подразделения, другие процессы

Определив характеристики каждого процесса, коими являются входные и выходные объекты, а также последовательность действий персонала в рамках каждого процесса, можно предположить, что в случае неопределенности с каким-либо компонентом изделия можно без затруднений эту неопределенность снять.

Изготовление изделия – это система связанных между собой процессов, каждый из которых может быть, при желании, проанализирован и изменен независимо от модели изделия, которое производится с помощью процессов.

Зафиксировать же последовательность можно с помощью сети процессов, в которой эта последовательность будет изображена.

Уяснив для себя цель последовательности действий, работник должен заранее определять те моменты производственного цикла, когда действия начинаются и заканчиваются. При этом характеристика упомянутых моментов должна быть описана как можно точнее, так как нужно получить полезный документ.

В данном случае была разработана сеть процессов производства воздушных фильтроэлементов, представлена на рисунке 2. В данной сети также были определены владельцы (хозяины, собственники) процесса, т. е. лица, ответственныее за эффективное функционирование процесса в целом, включая перспективное планирование, ресурсное обеспечение и результативность. В основном это контролеры ОТК и мастера участков.

С помощью сети процессов работник сразу может определить цель, момент начала и окончания процедуры, а также выделить из всей последовательности действий именно свои действия.

2.3 Разработка таблицы контрольных точек

Контрольная точка – точка внутри процесса или на стыке их, в которой требуется устранить выявленное несоответствие и причины его возникновения. Это простое, практически беззатратное и эффективное средство быстрого выявления и устранения несоответствий.

Для разработки таблицы контрольных точек были выявлены проблемные участки производства и назначены ответственные за их функционирование.

Отличительной чертой контрольной точки является то, что она позволяет в течение нескольких месяцев наладить и запустить механизм устранения несоответствий. При этом затрачивается минимум ресурсов.

3 АНАЛИЗ ПРОИЗВОДСТВА С ПРИМЕНЕНИЕМ ПРОСТЫХ ИНСТРУМЕНТОВ КАЧЕСТВА

3.1 Контрольный листок

Контрольный листок — это форма для систематического сбора данных и автоматического их упорядочения с целью облегчения дальнейшего использования собранной информации.

С участием работников бухгалтерии, заведующих лабораториями, начальником ОТК и работников цеха по производству фильтроэлементов была разработана форма контрольного листка для предоставления сведений о несоответствиях при производстве фильтроэлементов.

Таблица 2-Контрольный листок

Контрольный листок

для сбора данных о затратах по видам несоответствий при производстве фильтроэлементов воздушных для двигателей КАМАЗ

Цех № 5 Контролер Ветрова Т. Я. Дата 15.03.2009

| Виды несоответствий |

|

Номер партии |

| 47 |

||

| Количество несоответствий во всей партии, шт. |

||

| Просвет бумаги |

ÿÿÿÿÿÿÿÿÿÿÿÿ |

50 |

| Количество гофр менее 195 |

ÿÿÿÿ| |

17 |

| Некачественное цинковое покрытие |

ÿÿ|| |

10 |

| Недолив дозы пластизоля |

ÿÿÿÿÿ |

20 |

| Некачественная зачистка крышек после сварки |

ÿÿÿÿÿÿÿÿÿÿ |

40 |

| Прочие |

ÿÿ|| |

10 |

| Итого |

147 |

Данные представлены за период 01.03.2009-15.03.2009 Подпись

3.2 Диаграмма Парето

Диаграмма Парето — разновидность столбиковой диаграммы применяемой для наглядного отображения рассматриваемых факторов в порядке уменьшения (возрастания) их значимости. Эта диаграмма является инструментом, позволяющим распределить усилия для разрешения возникающих проблем и выявить главные причины, с которых надо начинать действовать, например, позволяет точно определить и квалифицировать основные виды причин несоответствий при диагностировании процесса; установить, борьба с какими видами причин брака позволит наиболее эффективно и быстро повысить качество продукции.

В 1897 г. итальянский экономист В. Парето (1845—1923) установил , что примерно 70—80 % доходов или благ в государстве в большинстве случаев принадлежит 20—30 % населения. Американский экономист М. Лоренц в 1907 г. независимо от Парето пришел к тому же выводу, осуществив дальнейшее развитие идей Парето (помимо так называемой столбиковой диаграммы им было предложено использовать кумулятивную кривую, которую часто называют кривой Лоренца). Идея применения этой диаграммы для анализа причин возникновения брака и путей повышения качества принадлежит Дж. Джурану.

Для построения диаграммы Парето был разработан контрольный листок для регистрации данных (о затратах по видам несоответствия) с перечнем видов собираемой информации (п.2.1).

Таблица 3-Результаты сбора информации о видах несоответствий при производстве фильтроэлементов воздушных для двигателей КАМАЗ

Результаты сбора информации о видах несоответствий при производстве фильтроэлементов воздушных для двигателей КАМАЗ |

||||

| Наименование дефекта |

Номер партии |

Общее количество дефектов на партию |

||

| П-247 |

П-248 |

П-249 |

||

| Результат контроля/количество дефектов на партию |

||||

| Просвет бумаги |

50 |

70 |

45 |

165 |

| Количество гофр менее 195 |

17 |

12 |

9 |

38 |

| Некачественное цинковое покрытие |

10 |

15 |

12 |

37 |

| Недолив дозы пластизоля |

25 |

20 |

10 |

55 |

| Некачественная зачистка крышек после сварки |

40 |

20 |

50 |

110 |

| Прочие |

10 |

15 |

8 |

33 |

| Итого: |

152 |

152 |

134 |

438 |

Также был разработан бланк таблицы для обработки статистических данных, имеющихся в контрольном листке. В этой таблице предусмотрены графы для регистрации:

числа зарегистрированных затрат по каждому виду несоответствия как в единицах их измерения, так и в процентах к общему количеству несоответствий;

накопленной суммы числа несоответствий, выраженной в шт.;

накопленной суммы числа несоответствий, выраженной в процентах к общему итогу (накопленного процента).

Таблица 4-Обработка статистических данных

| Типы дефектов |

Число несоотв. |

Накопленная сумма Несоотв. |

Процент несоот. по каждому признаку к общей сумме |

Накопленный процент |

| Просвет бумаги |

165 |

165 |

38 |

38 |

| Некачественная зачистка крышек после сварки |

110 |

275 |

25 |

63 |

| Недолив дозы пластизоля |

55 |

330 |

13 |

76 |

| Количество гофр менее 195 |

38 |

368 |

9 |

85 |

| Некачественное цинковое покрытие |

37 |

405 |

8 |

93 |

| Прочие |

33 |

438 |

7 |

100 |

| Итого: |

438 |

- |

100 |

- |

Определяющим достоинством диаграммы Парето является то, что она дает возможность разгруппировать факторы на значительные, т. е. встречающиеся наиболее часто, и на незначительные, т. е. встречающиеся относительно редко. В данном случае диаграмма Парето показала, что в первую очередь необходимо заняться изучением несоответствия «просвет бумаги».

3.4 Контрольная карта

Контрольные карты — это представление полученных в ходе технологического процесса данных в виде точек (или графика) в порядке их поступления во времени. Они позволяют контролировать текущие рабочие характеристики процесса, показывают отклонения этих характеристик от целевого или среднего значения, а также уровень статистической стабильности (устойчивости, управляемости) процесса в течение определенного времени. Их можно использовать для изучения возможностей процесса, чтобы помочь определить достижимые цели качества и выявить изменения средних характеристик и изменчивость процесса, которые требуют корректирующих или предупреждающих действий.

Контрольные карты впервые были предложены в 1924 г. У. Шухартом с намерением исключить необычные вариации, т. е. отделять вариации, которые обусловлены определенными причинами, от тех, что вызваны случайными причинами.

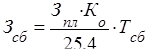

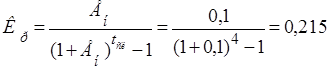

При производстве фильтроэлементов были произведены измерения наружного диаметра внешнего цилиндра после штамповки на трех прессах с помощью штангенциркуля. Данные сведены в таблицу, где с первой по двадцатую колонки представлены измеряемые характеристики, R –размах, Хср.-среднее значение. Данные обработаны по ГОСТ 50779.42-99 «Контрольные карты Шухарта».

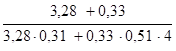

R= ![]()

Х![]() =

=![]()

Таблица 5-Обработка полученных данных

| № |

1 |

2 |

3 |

R |

Xср. |

| 1 |

260,20 |

260,00 |

261,20 |

1,2 |

260,47 |

| 2 |

261,10 |

259,90 |

260,10 |

1,2 |

260,37 |

| 3 |

260,50 |

258,60 |

260,20 |

1,9 |

259,77 |

| 4 |

262,00 |

258,90 |

260,30 |

3,1 |

260,40 |

| 5 |

261,00 |

258,5 |

260,4 |

2,5 |

259,97 |

| 6 |

260,0 |

259,2 |

260,5 |

1,3 |

259,90 |

| 7 |

260,3 |

260,2 |

261,3 |

1,1 |

260,60 |

| 8 |

260,8 |

259,7 |

261,3 |

1,6 |

260,60 |

| 9 |

262,4 |

258,6 |

260,8 |

3,8 |

260,60 |

| 10 |

260,2 |

258,9 |

261,1 |

2,2 |

260,07 |

| 11 |

260,1 |

260,0 |

260,0 |

0,1 |

260,04 |

| 12 |

260,0 |

260,5 |

262,0 |

2,0 |

260,83 |

| 13 |

261,5 |

259,0 |

261,5 |

2,5 |

260,67 |

| 14 |

262,6 |

259,5 |

259,4 |

3,2 |

260,50 |

| 15 |

260,2 |

259,2 |

259,9 |

1,0 |

259,77 |

| 16 |

261,7 |

260,0 |

261,9 |

1,9 |

261,20 |

| 17 |

263,0 |

259,8 |

260,2 |

3,2 |

261,00 |

| 18 |

261,3 |

260,0 |

260,7 |

1,3 |

260,67 |

| 19 |

260,8 |

260,0 |

262,0 |

2,0 |

260,94 |

| 20 |

261,9 |

260,0 |

261,0 |

1,9 |

260,97 |

| Среднее |

1,95 |

260,47 |

Среднее средних всех значений=260,47, а среднее значение для всех R=1,95

Контрольные границы также вычислены по ГОСТ 50779.42-2001 «Контрольные карты Шухарта».

Для Х-карты:

UCL=260,82

LCL=260,11

CL=260,47

Для R-карты:

UCL=3,1

LCL=0,8

CL=1,95

Согласно нормативной документации допуск вводится двусторонний, нижняя граница LSL=259, USL=262.

Таким образом, после обработки данных была построена контрольная

Х-R-карта. Уже при построении R-карты видно, что процесс является нестабильным, так как 5 точек вышли за контрольную границу. По ГОСТ 50779.44-2001 «Показатели возможностей процессов» процесс находится в состоянии В, т. е. характеризуется наличием особых причин как на Х-, так и на R –картах. Необходимо рассчитать полную изменчивость, которая зависит как от общих, так и особых (неслучайных причин).

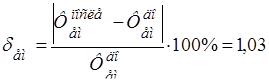

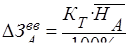

![]() =1,02. P

=1,02. P![]() =0,48 (индекс пригодности процесса удовлетворять технический допуск с учетом положения среднего значения), P

=0,48 (индекс пригодности процесса удовлетворять технический допуск с учетом положения среднего значения), P![]() =0,5. P

=0,5. P![]() гораздо меньше единицы, поэтому необходимо настроить процесс и сделать корректирующие действия. В качестве корректирующих действий было решено произвести повторную установку штампа и произвести переделку пуансона.

гораздо меньше единицы, поэтому необходимо настроить процесс и сделать корректирующие действия. В качестве корректирующих действий было решено произвести повторную установку штампа и произвести переделку пуансона.

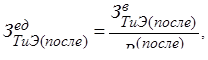

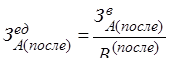

После корректирующих действий аналогичным образом были собраны данные и построена контрольная карта. При этом стало очевидно, что процесс находится в состоянии А, т.е. отсутствие особых причин на Х-, R –картах. Необходимо рассчитать собственную изменчивость, которая зависит только от общих причин.

![]() =0,05. С

=0,05. С![]() =1,12 (индекс воспроизводимости процесса, оценивающий возможность удовлетворять технический допуск с учетом положения фактического среднего значения).

=1,12 (индекс воспроизводимости процесса, оценивающий возможность удовлетворять технический допуск с учетом положения фактического среднего значения).

Для Х-карты:

UCL=260,12

CL=260,1

LCL=260,05

Для R-карты:

UCL=0,3

CL=0,2

LCL=0,1

Таким образом, корректирующие действия дали положительный эффект и процесс стал стабильным. Контрольная карта до и после корректирующих действий представлены на плакате ТГТУ.200503.016 02 ДП.

Таблица 6-Обработка полученных данных

| 1 |

2 |

3 |

R |

Xср. |

|

| 1 |

260,2 |

260,0 |

260,1 |

0,2 |

260,10 |

| 2 |

260,2 |

260,1 |

259,9 |

0,3 |

260,07 |

| 3 |

260,0 |

260,1 |

260,2 |

0,2 |

260,10 |

| 4 |

260,2 |

260,0 |

260,0 |

0,2 |

260,07 |

| 5 |

259,9 |

260,2 |

260,1 |

0,3 |

260,07 |

| 6 |

260,0 |

260,1 |

260,2 |

0,2 |

260,10 |

| 7 |

260,1 |

260,2 |

260,0 |

0,2 |

260,10 |

| 8 |

260,1 |

259,9 |

260,2 |

0,3 |

260,07 |

| 9 |

260,1 |

260,1 |

260,0 |

0,1 |

260,07 |

| 10 |

260,2 |

260,0 |

260,1 |

0,2 |

260,10 |

| 11 |

260,1 |

260,0 |

260,2 |

0,2 |

260,10 |

| 12 |

260,0 |

260,1 |

260,2 |

0,2 |

260,10 |

| 13 |

260,1 |

260,2 |

260,0 |

0,2 |

260,10 |

| 14 |

260,1 |

260,0 |

260,1 |

0,1 |

260,07 |

| 15 |

260,0 |

260,0 |

260,2 |

0,2 |

260,07 |

| 16 |

260,1 |

260,0 |

260,1 |

0,1 |

260,07 |

| 17 |

260,2 |

259,9 |

260,2 |

0,3 |

260,10 |

| 18 |

260,1 |

260,2 |

260,0 |

0,2 |

260,10 |

| 19 |

260,2 |

260,1 |

260,0 |

0,2 |

260,10 |

| 20 |

260,2 |

260,0 |

260,0 |

0,2 |

260,07 |

| среднее |

0,2 |

260,1 |

4 РАЗРАБОТКА ПУТЕЙ УЛУЧШЕНИЯ СМК ОАО «ХХХ»

4.1 Разработка технического задания на специальную часть дипломного проекта

Анализ производства фильтроэлементов с помощью простых инструментов качества (диаграммы Парето и контрольного листка) показал, что в первую очередь необходимо выяснить причину несоответствия «просвет бумаги». Для этого необходимо построить диаграмму Исикавы и, выяснив причину, предложить ее решение.

Для обеспечения лучшего понимания ожиданий потребителей при совершенствовании воздушных фильтроэлементов с применением все большей ориентации на установленные и предполагаемые потребности потребителей провести QFD-анализ. В результате применения QFD-методологии получить технические характеристики продукции, преобразованные из пожеланий потребителей, а также получить требования к сырью, оборудованию и технологическим операциям производства фильтроэлементов.

Произвести системную идентификацию возможных отказов процессов для предотвращения их последствий с помощью FMEA-анализа. В результате этой работы должен быть составлен список критических пунктов, а также инструкции о том, что должно быть сделано, чтобы минимизировать последствия в случае отказа в ходе осуществления процесса.

4.2 Причинно-следственная диаграмма Исикавы

Диаграмма представляет собой средство графического упорядочения факторов, влияющих на объект анализа. Главным достоинством диаграммы Исикавы является то, что она дает наглядное представление не только о тех факторах, которые влияют на изучаемый объект, но и о причинно-следственных связях этих факторов. В основе построения диаграммы лежит определение (постановка) задачи, которую необходимо решать.

При вычерчивании причинно-следственной диаграммы Исикавы самые значимые параметры и факторы располагают наиболее близко к голове «рыбьего скелета». Построение начинают с того, что к центральной горизонтальной стрелке, изображающей объект анализа, подводят большие первичные стрелки, обозначающие главные факторы (группы факторов,) влияющие на объект анализа. Далее к каждой первичной стрелке подводят стрелки второго порядка, к которым, в свою очередь, подводят стрелки третьего порядка и т. д. до тех пор, пока на диаграмму не будут нанесены все стрелки, обозначающие факторы, оказывающие заметное влияние на объект анализа в конкретной ситуации. Каждая из стрелок, нанесенная на схему, представляет собой в зависимости от ее положения либо причину, либо следствие: предыдущая стрелка по отношению к последующей всегда выступает как причина, последующая — как следствие. Наклон и размер не имеют принципиального значения. Главное при построении схемы заключается в том, чтобы обеспечить правильную соподчиненность и взаимозависимость факторов, а также четко оформить схему, чтобы она хорошо смотрелась и легко читалась. Поэтому независимо от наклона стрелки каждого фактоpa его наименование всегда располагают в горизонтальном положении, параллельно центральной оси.

После построения диаграммы Парето было выявлено несоответствие, которое нужно устранить в первую очередь-это «просвет бумаги». Именно эта проблема и помещена во главе хребта. Для удобства работы с выявлением факторов и причин был использован мнемонический прием 4М. Это означает:

1. Manpower- персонал.

2. Machine –машина (оборудование)

3. Material –материал и сырье

4. Method -метод, технология

Таким образом, согласно правилам, изложенным выше, была построена диаграмма Исикавы по выявлению причин несоответствия. Исходя из нее видно, что основными причинами являются характеристики сырья, а именно поверхностная плотность, толщина и пористость бумаги.

4.3 Использование QFD-методологии

QFD-анализ используется для обеспечения лучшего понимания ожиданий потребителей при проектировании, разработке и совершенствовании воздушных фильтроэлементов, услуг и процессов с применением все большей и большей ориентации на установленные и предполагаемые потребности потребителей.

Цели и задачи QFD-методологии:

позволить «голосу потребителей» быть ясно услышанным в процессе разработки и совершенствования как воздушных фильтроэлементов, так и соответствующих производственных операций;

выполнить принцип «все должно быть сделано правильно с первого раза и точно в срок».

Для применения QFD-методологии была создана межфункциональная команда, состоящая из инженера-технолога по фильтроэлементам Куксовой Л. А., эксперта по QFD-анализу Белоусовой М. А., специалиста отдела маркетинга Воронкова М.А., начальника ОТК Севастьяновой Л.И., работника отдела снабжения Плещеева А.А. и студентки Хабаровой Л.П.

Главными вопросами при практическом применении QFD-методологии являются следующие:

1) взяло ли высшее руководство на себя обязательства по качеству?

2) для каких сегментов рынка мы будем совершенствовать продукцию?

3) каковы наши потребители?

4) какую конкурирующую продукцию мы собираемся сравнивать с нашей?

5) как много времени потребуется для выполнения проекта?

6) какой должна быть структура и состав отчетов о работе?

При построении «домов качества» были определены конкретная группа потребителей, составлен реестр (список) установленных и предполагаемых потребностей (ожиданий) потребителей и определены (оценены) приоритетность этих ожиданий с использованием весовых коэффициентов, а также были определены характеристики компонентов продукции, характеристики процессов и способы контроля. Все эти показатели и параметры были составлены на основании анализа письменных запросов, направленных к имеющимся и потенциальным потребителям, путем проведения устных опросов и интервью, а также с применением «мозговой атаки», проведенной с участием специалистов по маркетингу, проектированию, производству и продажам рассматриваемой продукции. Важными источниками информации для оценки и отображения ожиданий потребителей также послужили

• посещение торговых демонстраций, ярмарок и выставок;

• регистрация запросов потребителей (заказчиков, покупателей, клиентов);

• прямые контакты с потребителями, а также с представителями конкурирующих фирм;

• результаты работ, выполненных в рамках бенчмаркинга.

Итак, с помощью QFD-методологии был проведен анализ фильтроэлементов воздушных для двигателей КАМАЗ (ТУ 67.122.567-90),изготовляемых заводом ОАО «ХХХ». Сначала важные пожелания потребителей с помощью первого «Дома качества» преобразовываются в детальные технические характеристики фильтроэлементов, а затем (посредством трех последующих «Домов качества») в детальные технические требования к компонентам продукции, техническим требованиям процесса и способам его контроля.

Первый «Дом качества» устанавливает связь между ожиданиями потребителей и техническими характеристиками продукции. На выбранную потребителями характеристику фильтроэлементов «высокая степень очистки» влияют следующие технические характеристики:

-герметичность;

-коэффициент пропуска пыли;

-усилие отрыва крышек;

-сопротивление воздушному потоку.

«Герметичность» влияет на «высокую степень очистки» таким образом, что, если фильтроэлемент негерметичен, следовательно, он будет пропускать много неочищенного воздуха и степень очистки будет невелика.

Чем ниже «коэффициент пропуска пыли», тем выше «степень очистки».

Чем больше «усилие отрыва крышек», тем меньше вероятность разрушения фильтрополотна и, следовательно, пропускание неочищенного воздуха. Чем меньше «сопротивление воздушному потоку» оказывает фильтроэлемент, тем больше гарантируется постоянный показатель « высокой степени очистки».

На характеристику «устойчивость к механическим воздействиям» можно повлиять повышением «усилия отрыва крышек», т.е. способностью противостоять силовым и различным другим воздействиям, а также повышением «сопротивления воздушному потоку». Также на эту характеристику влияют «герметичность», «коэффициент пропуска пыли» и «продолжительность работы до сопротивления 6,85 кПа», так как от всех этих показателей зависит долговечность фильтроэлемента. Чем меньше эти показатели, тем больше вероятность разрушения частей фильтроэлемента их повреждения, и, следовательно, «долговечность».

На «прочность» влияют:

- -коэффициент пропуска пыли;

-сопротивление воздушному потоку;

- продолжительность работы до сопротивления 6,85 кПа.

Два последних показателя наиболее сильно влияют на срок службы, так как определяют сопротивление, которое фильтроэлемент может оказывать потоку воздуха и как долго он может работать при сопротивлении 6,85 кПа.

Что касается «герметичности» и «усилия отрыва крышек», то чем они больше, тем меньше вероятность потери эффективности назначения фильтроэлемента и в конечном итоге его замена. А чем больше «коэффициент пропуска пыли», тем большие размеры частиц пыли будет пропускать фильтрополотно и тем быстрей оно повредится, что приведет к износу элемента.

Для «Второго дома качества» фокусом является взаимосвязь между характеристиками фильтроэлемента и характеристиками материалов и сырья, из которых он изготовлен. «Герметичность» фильтроэлемента зависит от вязкости, живучести и адгезии пластизоля, вязкости клея, наличия просветов бумаги, ее пористости и толщины, а также коррозионной стойкости металла и свариваемости металла.

«Средний коэффициент пропуска пыли» зависит от вязкости и адгезии пластизоля, и, главным образом, от наличия просветов бумаги, ее пористости и толщины.

«Сопротивление воздушному потоку» и «Продолжительность работы до сопротивления 6,85 кПа» сильнее всего связаны с адгезией и вязкостью пластизоля, а также с пористостью, толщиной и просветом бумаги. «Усилие отрыва крышек» больше всего зависит от адгезии пластизоля.

«Третий дом качества» связывает между собой характеристики компонентов и характеристики процессов. Так после его построения видно, что «вязкость пластизоля», «живучесть пластизоля» связаны с температурой процесса и временем процесса. Чем выше вязкость и меньше живучесть, тем меньше должна быть температура и время. «Живучесть пластизоля» напрямую связана со скоростью обработки сырья. «Свариваемость металла» связана с прочностью сварки, а «Коррозионная стойкость металла» с толщиной цинкового покрытия. Чем оно больше, тем больше металл устойчив к коррозии.

С применением «четвертого дома качества» характеристики процесса преобразуются в способы контроля технологических операций производства, которые следует применять для выпуска качественной продукции по приемлемой цене.

Исходя из построения этого дома было определено, что необходимо осуществлять контроль температуры и времени желатинизации, времени высыхания клея, прочности сварки и толщины цинкового покрытия.

QFD-анализ представлен на плакатах ТГТУ.200503.016 04 ДП.

4. 4 FMEA-анализ

Анализ форм и последствий отказов (FMEA-анализ), известный также под названием «Анализ рисков», используется в качестве одной из превентивных мер для системного обнаружения причин, вероятных последствий, а также для планирования возможных противоречий по отношению к отслеживаемым отказам. В стандартах ИСО 9000:2000 уделяется очень большое внимание процессам. Поэтому далее будет рассмотрен FMEA-анализ для исследования процесса сборки фильтроэлементов воздушных для двигателей КАМАЗ.

Для осуществления FMEA-анализа была создана межфункциональная команда, состоящая из инженера конструктора, контролера ОТК, инженера по качеству и студентки-практикантки.

После подробного изучения процесса сборки, межфункционвльная команда выделила в нем четыре подпроцесса, корректность выполнения которых наиболее сильно влияет на качество процесса сборки в целом:

-сборка элемента со скобой и цилиндров внутреннего и наружного;

-заливка;

-сушка;

-транспортирование.

Анализ этих подпроцессов выявил возможные формы отказов:

-коробление и слипание гофр, порыв шторы;

-превышение глубины заливки;

-выплескивание пластизоля;

-непроклей крышки элемента и крышки-держателя;

-вмятины на крышках и цилиндрах.

На следующем этапе работы члены FMEA-команды для каждого процесса:

-выявили основные причины и вероятные последствия неудач;

-количественно оценили узкие места рассматриваемых подпроцессов и вычислили приоритетное число риска (ПЧР) возможных отказов.

Оценка указанных факторов была произведена по квалиметрическим шкалам, представленным в таблице 7.

Таблица 7-квалиметрическая шкала оценки фактров O, S, D

| Фактор S |

Фактор O |

Фактор D |

| 1-очень низкая (почти нет проблем) |

1-очень низкая |

1-почти наверняка дефект будет обнаружен |

| 2-низкая (проблемы решаются работником) |

2-низкая |

2-очень хорошее обнаружение |

| 3-не очень серьезная |

3-не очень низкая |

3-хорошее |

| 4-ниже средней |

4-ниже средней |

4-умеренно хорошее |

| 5-средняя |

5-средняя |

5-умеренное |

| 6-выше средней |

6-выше средней |

6-слабое |

| 7-довольно высокая |

7-близка к высокой |

7-очень слабое |

| 8-высокая |

8-высокая |

8-плохое |

| 9-очень высокая |

9-очень высокая |

9-очень плохое |

| 10-катастрофическая (опасность для людей) |

10-100%-ная |

10-почти невозможно обнаружить |

Результаты работы членов FMEA-команды при назначении числовых значений факторов О-вероятности возникновения дефекта, D-вероятности обнаружения дефекта, а также вычисленные значения ПЧР возможных отказов приведены на плакате ТГТУ.200503.016 03 ДП.

На последнем этапе проводимого FMEA-анализа были разработаны рекомендации о том, что следует делать для предотвращения тяжелых последствий при наиболее рискованных случаях:

-провести операцию в соответствии с технологическим процессом;

-усовершенствовать конструкцию емкости-дозатора;

-провести дополнительный инструктаж работников;

-внедрить прибор с плавной подстройкой температуры и таймером.

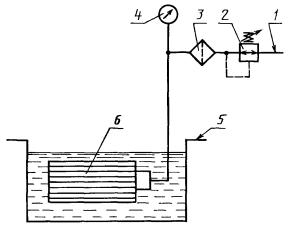

После завершения работы FMEA-команды, результаты которой представлены на плакате ТГТУ.200503.016 03 ДП, был составлен отчет по выполненному анализу форм и последствий отказов. Этот отчет передан руководителям ОАО «ХХХ» для верификации и оценки результатов работы FMEA-команды. Принимая во внимание наибольшее значение вероятного числа риска (ПЧР=490), специалисты ОАО «ХХХ» приступили к проектированию и разработке АСКиУ процесса терможелатинизации фильтроэлементов воздушных для двигателей КАМАЗ.

4.5 Разработка плана мероприятий по улучшению системы менеджмента качества ОАО «ХХХ» применительно к производству фильтроэлементов воздушных для двигателей КАМАЗ

Одной из главных особенностей стандартов ИСО серии 9000:2000 является формулирование принципа постоянного улучшения. В стандарте ИСО 9000:2000 приводится определение этого принципа и методология его реализации. В стандарте ИСО 9001:2000 требования относительно постоянного улучшения сформулированы в разделе 4.1, где указано, что организация должна принимать меры, необходимые для достижения запланированных результатов и постоянного улучшения процессов организации. Об этом же говорится и в нескольких подразделах раздела 8. В частности, в подразделе 8.5.1 содержится требование постоянного повышения (улучшения) результативности системы менеджмента качества (СМК) организации.

Решение о выделении средств для улучшения тех или иных процессов происходят в ходе анализа СМК со стороны руководства, который проводится раз в полгода на совещании координационного совета, возглавляемого директором. Оформленное протоколом решение является "входом" для процесса постоянного улучшения. Совместно с руководителями процессов, по которым принято решение об улучшении, разрабатываются планы организационно-технических мероприятий, которые затем рассматриваются и утверждаются координационным советом.

Таким образом, по данным протокола Координационного совета ОАО «ХХХ» был разработан план мероприятий по улучшению СМК применительно к производству воздушных фильтроэлементов для двигателей КАМАЗ, представленный на плакате ТГТУ. 200503.016 05 ДП.

Одним из мероприятий по улучшению СМК является введение электронного документооборота.

Как известно, стандарт требует построения «Документированной СМК» и ведения обязательных записей по качеству. А это часто приводит к тому, что значительная часть времени сотрудников тратится на заполнение различных форм, отчетов, справок по деятельности. Таким образом, предприятие может попасть в ситуацию, когда СМК становится самоцелью, идет поддержание СМК ради поддержания сертификата, а это в корне противоречит духу стандарта. Внедрение средств автоматизации, ориентированных на документационную составляющую СМК позволит снизить нагрузку на сотрудников по выполнению рутинных операций, даст в руки менеджерам эффективные средства контроля за состоянием СМК на предприятии, повысит ответственность и исполнительскую дисциплину.

Современные системы электронного документооборота давно переросли рамки привычного "канцелярского" документооборота и в состоянии обеспечить эффективное выполнение всех документационных процессов, которые протекают в организации. Стоит отметить, что современные системы ориентированы на работу с ними всех сотрудников предприятия, а не только специализированных служб (делопроизводство, канцелярия, общий отдел). Все сотрудники работают с актуальными и утвержденными электронными документами. Исключаются риски использования устаревших либо неутвержденных документов, несанкционированного внесения изменений, отсутствия необходимых документов в местах их применения. Система обеспечивает простоту поиска и идентификации документа. Таким образом, обеспечивается неукоснительное выполнение разделов стандарта, касающихся управления документами (п. 4.2.3 стандарта ISO 9001:2000).

Повышается уровень ответственности сотрудников, поскольку выдача заданий и поручений фиксируется системой и уже нельзя проигнорировать или забыть о тех или иных поручениях.

Значительно снижается трудоемкость документирования собственной деятельности в рамках СМК. Отчеты о выполнении отдельных поручений или деятельности в рамках бизнес-процессов, подготовка и ознакомление с документами фиксируются системой и являются основой для объективного, построенного на фактах анализа деятельности сотрудника.

Трудоемкость действий, связанных с подготовкой, утверждением, распространением регламентирующих документов, внесением изменений, поддержанием документов в актуальном состоянии, снижается во много раз.

Наличие единого электронного архива позволяет вносить изменения только в электронные версии документов.

Распространение документов по подразделениям, фиксирование факта ознакомления с новыми редакциями документов, полномочия ответственных за согласование и утверждение документа, контроль актуальности - все эти рутинные процедуры берет на себя система.

В план мероприятий по улучшению СМК также входит и повышение качества продукции. В данном случае предлагается повысить такие технические характеристики фильтроэлементов, как коэффициент пропуска пыли и усилие отрыва крышек.

Известно, что качество фильтра обеспечивается комплектующими, технологией и контролем на всех стадиях изготовления. Как сообщает журнал «Автомобиль и сервис», самый дорогой фильтр несравненно дешевле самого недорогого ремонта. По данным расчета специалистов, нарушение работы воздухозаборника из-за низкокачественного фильтрующего элемента увеличивает расход топлива на 15%. То есть при стоимости дизельного топлива 20 руб. за литр некачественный фильтр обходится в 840 руб. на 1000 км пробега. А качественный фильтр перерасхода топлива не вызывает.

Средний коэффициент пропуска пыли — один из самых важных показателей. Так, если он достигает 1%, количество пыли, попадающей в силовой агрегат, увеличивается многократно. Поэтому производители сражаются за десятые и даже сотые доли процента. Согласно нормативу по РД 37.001.622-95 «Воздухоочистители двигателей внутреннего сгорания. Общие технические требования» гласит: не более 0,6%. Технические условия КАМАЗ выставляют более жесткие требования: не более 0,2%. Концентрация пыли на наших дорогах в несколько раз выше, чем на европейских - содержание твердых частиц в воздухе колеблется от 2 до 10 мг/куб. метр. За год эксплуатации в воздушный фильтр автомобиля мощностью 100 л/с попадает от 30 до 150 грамм пыли. В случае недостаточной фильтрации пыль оказывается в камере сгорания и в масле. Результатом становится ускоренный износ поршневой группы (до 5-8 раз быстрее установленного ресурса), а также потеря мощности и повышенный расход топлива.

Воздушный фильтр должен сохранять свои характеристики при попадании воды, быть устойчивым к воздействию масла, паров топлива, картерных газов, а также высокой (до 90 °С) температуры. Долговечность и надежность воздушного фильтра прежде всего зависит от материала фильтроэлемента. Сегодня применяются несколько видов материалов – целлюлоза, целлюлоза с пропиткой, композиционные материалы (слои целлюлозы и синтетики), чистая синтетика. Чистая дешевая целлюлоза разлагается быстрее остальных. Добавка 25% полиэфира увеличивает стойкость материала в пять раз. А 100%-ная синтетика в 13 раз устойчивей к неблагоприятной среде, чем целлюлоза. Ресурс также зависит и от площади фильтроэлемента. Квадратный метр самых распространенных фильтровальных материалов (целлюлозы и композита) способен поглотить от 200 до 300 грамм пыли.

Очевидно, что достичь оптимального сочетания важнейших характеристик фильтровального элемента – пылеемкости, стойкости, пористости и сопротивляемости потоку, весьма непросто. Поэтому было принято решение использовать при производстве фильтроэлементов другой вид фильтровального материала, обладающего всеми вышеуказанными характеристиками. Самым крупным поставщиком является транснациональная компания «Hollingsworth&Vose», являющаяся поставщиком материалов и запасных частей таких автогигантов как Форд и Дженерал Моторс, «Caterpillar», а также их дочерних предприятий. Именно эта компания одна из немногих сумела создать синтетические фильтровальные элементы, позволяющие достичь ресурса в 100 000 километров, как для воздушных фильтров, так и для масляных.

Усилие отрыва крышек не менее 3920 Н является необходимым требованием ТУ 67.122.567-90. Этот показатель напрямую зависит от процесса терможелатинизации фильтроэлементов, и в частности поддержания температуры в течение определенного времени. Отсутствие соответствующих приборов контроля температуры приводит к тому, что фильтроэлементы не всегда проходят испытания на усилие отрыва крышек, поэтому было принято решение автоматизировать процесс терможелатинизации фильтроэлементов.

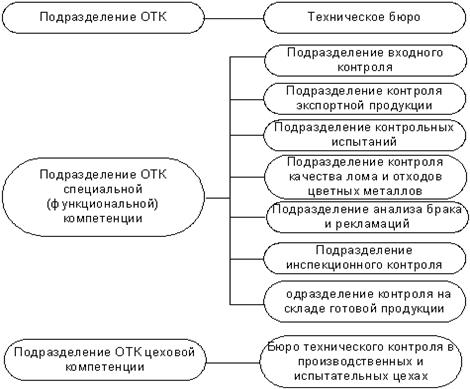

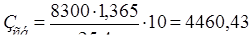

Основная задача обучения, подготовки и переподготовки работников заключается в удовлетворении потребностей предприятия в квалифицированных работниках и создании основы для дальнейшего стратегического развития предприятия.