| Похожие рефераты | Скачать .docx | Скачать .pdf |

Реферат: Математические модели физико-химических процессов

Контрольная работа

1. Написать соотношение между удельным весом γ и плотностью ρ. Привести формулы для расчета ρ для газов. Привести значения ρ и γ для воды и ρ для воздуха

Удельный вес (вес единицы объема) γ и плотность (масса единицы объема) ρ связаны зависимостью:

![]() ,

,

где g=9,81 м/с2 – ускорение свободного падения.

Так как в СИ за единицу массы принята масса некоторого эталона, а в технической системе МКГСС за единицу силы (кгс) принят вес этого же эталона, то плотность в единицах СИ (кг/м3 ) численно равняется удельному весу в единицах системы МКГСС (кгс/м3 ).

На основании уравнений Клапейрона, плотность ρ любого газа при температуре Т и давлении р может быть рассчитана по формуле:

![]() ,

,

где ρ0 =М/22,4 кг/м3 – плотность газа при нормальных условиях (Т=0єС, атм. давление); М – мольная масса газа кг/кмоль; Т – температура, К. давление р и р0 должны быть выражены в одинаковых единицах.

Плотность смеси газов:

![]() ,

,

где у1 , у2 ,…уn – объемные доли компонентов газовой смеси; ρ1 , ρ2 , …, ρn – соответствующие плотности компонентов.

Плотность воды ρв в интервале температур от 0 до 100єС с достаточной для технических расчетов точностью можно считать равной ρв =1000 кг/м3 . Удельный вес:

![]() кг/(м2

∙с2

)

кг/(м2

∙с2

)

Плотность воздуха ρвозд =1,29 кг/м3

2. Кинематическая υ и динамическая μ вязкости жидкостей и газов. Влияние на них давления и температуры. Привести значения υ и μ для воды и воздуха

Сила внутреннего трения, т.е. сила, проявляющаяся при перемещении одного слоя жидкости относительно другого, прямо пропорциональна относительной скорости перемещения и величине поверхности соприкосновения этих слоев. Она зависит от свойств жидкости и не зависит от давления.

![]() ,

,

Где μ – коэффициент пропорциональности, зависящий от свойств жидкости и называется коэффициентом вязкости; dω/dn – приращение (производная) скорости, приходящаяся на единицу длины расстояния между двумя слоями (градиент скорости).

Таким образом, из этого уравнения коэффициент вязкости:

![]()

Принимая F=1 см2 ; n=1 см; ω=1 см/с, находим, что μ=k (дн∙с/см2 )

Абсолютной единицей динамической вязкости называют вязкость такой жидкости, в которой сила 1 дн перемещает находящиеся на расстоянии 1 см друг от друга слои жидкости с поверхностью в 1 см2 каждый один относительно другого со скоростью 1 см/с. Абсолютную единицу динамической вязкости называют пуазом.

Кинематический коэффициент вязкости υ связан с динамическим коэффициентом вязкости соотношением:

![]()

Единицей кинематической вязкости является стокс (ст), равный 1 см2 /с.

Вязкость можно рассматривать как функцию трения молекул друг о друга, зависящего от их строения и пространственного расположения. Поэтому изменение температуры жидкости существенно влияет на величину вязкости. Вязкость капельных жидкостей сильно уменьшается с повышением температуры и тем быстрее, чем выше величина вязкости. Вязкость газов, наоборот, с возрастанием температуры увеличивается.

Для капельно-жидких тел зависимость вязкости от температуры не удается выразить одной общей формулой. Значения динамического коэффициента вязкости μ при различных температурах можно определить по справочным таблицам и номограммам. Существует ряд эмпирических формул, применимых к большому числу жидкостей. Например:

![]() ,

,

где μ – динамический коэффциент вязкости жидкости при атмосферном давлении и 20єС, мП; ρ – плотность жидкости, кг/м3 ; М – мольная масса кг/кмоль; А – число одноименных атомов в молекуле органического соединения; n – численное значение атомной константы; р – поправка на группировку атомов и характер связи между ними. Атомные константы n и численные значения поправок р приведены в справочных таблицах.

Для смеси нормальных (неассоциированных)жидкостей значение μсм может быть вычислено по формуле:

lgμсм =х1 lgμ1 +х2 lgμ2 +…+хn lgμn ,

где μ1 , μ2 – динамические коэффициенты вязкости отдельных компонентов; х1 , х2 – мольные доли компонентов в смеси.

Молекулярно-кинетическая теория объясняет вязкость движением и взаимодействием молекул. В газах расстояния между молекулами существенно больше радиуса действия молекулярных сил, поэтому вязкость газов определяется главным образом молекулярным движением. Между движущимися относительно друг друга слоями газа происходит постоянный обмен молекулами, обусловленный их непрерывным хаотическим (тепловым) движением. Переход молекул из одного слоя в соседний, движущийся с иной скоростью, приводит к переносу от слоя к слою определённого количества движения. В результате медленные слои ускоряются, а более быстрые замедляются. Работа внешней силы F, уравновешивающей вязкое сопротивление и поддерживающей установившееся течение, полностью переходит в теплоту.

Вязкость идеального газа не зависит от его плотности (давления), так как при сжатии газа общее количество молекул, переходящих из слоя в слой, увеличивается, но зато каждая молекула менее глубоко проникает в соседний слой и переносит меньшее количество движения (закон Максвелла). Для вязкости идеальных газов в молекулярно-кинетической теории даётся следующее соотношение:

![]() ,

,

Где ρ – число молекул в единице объема; (ν) – средняя скорость теплового движения молекул, λ – средняя длина свободного пробега

Изменение динамического коэффициента вязкости газов с температурой выражается формулой:

![]() ,

,

где μ0 – динамический коэффициент вязкости при 0єС; Т – температура, К; С – постоянная Сатерленда

Зависимость вязкости жидкостей от давления выражается уравнением :

![]() ,

,

где μр и μ0 - динамическая вязкость при давлении p и атмосферном давлении, Па∙с; e - основание натуральных логарифмов; αр - пьезокоэффициент вязкости, Па-1 ∙с-1 (для нефтяных масел лежит в пределах 0,001-0,004).

При высоком давлении вязкость может возрасти настолько, что масло потеряет свойства жидкости и превратится в квазипластичное тело. При давлении более 1015 Па минеральное масло превращается в твердое тело. При снятии нагрузки первоначальная вязкость восстанавливается. Вязкость масел при всех температурах с увеличением давления растет неодинаково и тем значительнее, чем выше давление и ниже температура

Динамическая вязкость воды при 4єС принята равной 1,005·10–3 Н·c/м2 = 1,005 мН·с/м2 ~ 1 спз. Кинематическая вязкость воды при 4єС принята равной 1,0068·10–6 м2 /с.

Динамический коэффициент вязкости воздуха при температуре 0єС и атмосферном давлении μ=17.20∙10-6 Па∙с.

3. Напишите основное уравнение гидростатики. Из какого уравнения его получают, примеры практического применения. Как рассчитывается давление жидкости на дно и стенки сосуда?

Основное уравнение гидростатики:

![]() ,

,

где z1 , z2 – высота погружения двух точек жидкости; р0 , р – гидростатическое давление в этих точках соответственно; γ – удельный вес жидкости. Часто основное уравнение гидростатики записывают в следующем виде:

р=р0 +ρgh,

где р – гидростатическое давление на глубине h от поверхности жидкости; р0 – давление жидкости на поверхности жидкости; ρ – плотность жидкости; g – ускорение свободного падения.

Выводится основное уравнение гидростатики из системы дифференциальных уравнений Эйлера:

Из основного уравнения гидростатики следует равенство уровней в сообщающихся сосудах, а также закон Архимеда, закон Паскаля.

Если жидкость поместить в какой-либо сосуд, то гидростатическое давление на отдельные части площади горизонтального дна сосуда везде одинаково, давление же на боковые стенки возрастает с увеличением глубины погружения; при этом давление на дно сосуда не зависит от формы или угла наклона боковых стенок:

Р = р0 +ρgН

Общее давление Р на горизонтальное дно не зависит от формы сосуда и объема жидкости в нем:

Р = рF,

Где F – площадь дна сосуда.

Так как гидростатическое давление жидкости на вертикальную стенку сосуда изменяется по ее высоте. То общее давление на нее распределяется неравномерно:

Р = (р0 + ρgz)F,

где z – расстояние от верхнего уровня жидкости до центра тяжести смоченной поверхности стенки; это расстояние зависит от геометрической формы стенки. Центр давления на прямоугольную стенку располагается от верхнего уровня жидкости на расстоянии С=2/3Н.

4. Охарактеризовать два режима жидкостей. Эквивалентный диаметр – для чего ведено это понятие?

При достаточно медленном движении жидкости в прямолинейном направлении пути отдельных ее частиц представляют собой параллельные прямые, образующие на поворотах правильную систему кривых. Такое движение называется струйчатым или ламинарным . При больших скоростях отдельные частицы жидкости, даже в случае прямолинейного направления движения, будут двигаться беспорядочно, по запутанным кривым в различных направлениях, причем эти пути будут постоянно изменяться. Такое движение называется вихревым или турбулентным .

Критерий, характеризующий гидродинамический режим движения жидкости называется критерием Рейнольдса и является мерой отношения сил инерции и внутреннего трения в потоке:

![]() ,

,

где ω – средняя скорость потока, м/с; d – диаметр трубопровода, м; ρ – плотность жидкости кг/м3 ; μ – динамический коэффициент вязкости, Па∙с; ν – кинематический коэффициент вязкости, м2 /с.

Для потоков, проходящих по прямым трубам, характерны следующие значения критерия Рейнольдса:

Ламинарное течение Rе˂2300

Переходная область 2300˂Rе˂10000

Развитое турбулентное течение Rе˃10000

Для потоков некруглого поперечного сечения в выражение для вычисления критерия Рейнольдса подставляется эквивалентный диаметр, равный четырем гидравлическим радиусам. Гидравлический радиус rг представляет собой отношение площади поперечного сечения потока f к омываемому потоком (смоченному) периметру П:

![]()

Для трубы круглого сечения, сплошь заполненной жидкостью:

![]()

Следовательно, для потоков некруглого сечения вместо диаметра можно применять эквивалентный диаметр:

![]()

5. Написать уравнение расхода и неразрывности потока (материальный баланс потока) в интегральной (не дифференциальной) форме

Объемный расход жидкости или газа:

![]() ,

,

где V – объемный расход жидкости или газа, м3 /с; f – площадь поперечного сечения потока, м2 ; ω – средняя скорость потока, м/с;

Массовый расход жидкости или газа:

![]() ,

,

где М – массовый расход жидкости или газа, кг/с; ρ – плотность жидкости или газа, кг/м3

при установившемся движении жидкости по закрытому трубопроводу и отсутствии утечки через неплотные соединения через каждое поперечное сечение трубопровода в единицу времени протекает одно и то же весовое количество жидкости. Это явление характеризуется уравнением неразрывности или сплошности потока:

G1 =G2 =G3 =соnst

или

f1 ω1 γ1 = f2 ω2 γ2 = f3 ω3 γ3 =соnst

для несжимаемых (капельных) жидкостей, удельный вес которых остается неизменным по длине трубопровода, уравнение неразрывности принимает следующий вид:

f1 ω1 = f2 ω2 = f3 ω3 =соnst

При неустановившемся движении изменение массы жидкости, заключенной в данном объеме и проходящей через каждое поперечное сечение трубопровода, происходит только за счет изменения ее плотности в этом объеме.

6. Написать уравнение Бернулли (энергетический баланс потока) для идеальной и реальной жидкостей. Объяснить, что обозначают составляющие этого уравнения. Назвать случаи практического использования уравнения Бернулли

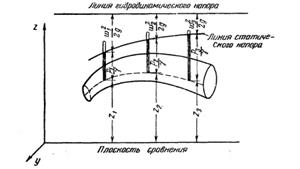

Для любого сечения трубопровода, при установившемся движении идеальной жидкости, сумма скоростного и статического напоров и нивелирной высоты есть величина постоянная

![]()

Величина

![]()

называется гидродинамическим напором. Он складывается из следующих величин:

z – нивелирной высоты, называемой также геометрическим напором и представляющей собой высоту (м) данной частицы жидкости относительно произвольно выбранной горизонтальной плоскости сравнения;

![]()

- статического или пьезометрического напора, равного давлению столба жидкости над рассматриваемым уровнем. Статический напор имеет размерность длины (м);

![]()

- скоростного или динамического напора, кторый также иммет размерность длины (м)

Все члены уравнения Бернулли имеют одну размерность и наглядно изображаются графически (рис.1)

Рис. 1. Диаграмма Бернулли для идеальной жидкости при установившемся движении

Уравнение Бернулли выражает частный случай закона сохранения энергии. Любой напор в трубопроводе можно рассматривать как энергию жидкости, отнесенную либо к 1 кгс, либо к 1 м3

жидкости. В энергетической форме уравнение Бернулли для жидкости, перемещающейся без трения, может быть сформулировано следующим образом: для любого сечения трубопровода при установившемся движении невязкой жидкости сумма потенциальной ![]() и кинетической

и кинетической ![]() энергии жидкости, движущейся по трубопроводу, остается величиной постоянной.

энергии жидкости, движущейся по трубопроводу, остается величиной постоянной.

При изменении сечения трубопровода и соответственно скорости движения жидкости происходит превращение энергии: при сужении трубопровода часть потенциальной энергии может перейти в кинетическую и наоборот, при расширении трубопровода часть кинетической энергии может перейти в потенциальную причем количество энергии остается неизменным.

При движении реальных жидкостей возникают силы трения, обусловленные вязкостью жидкости, характером ее движения, трением о стенки трубы и пр. на преодоление возникающего сопротивления должна расходоваться некоторая часть энергии, и общее количество энергии по длине трубопровода будет непрерывно уменьшаться за счет перехода потенциальной энергии в энергию, затрачиваемую на трение (энергию потерянную). В этом случае сумма членов уравнения Бернулли будет величиной постоянной только при учете потери энергии:

![]() ,

,

где hп – потеря энергии или потеря напора в м.

для любого сечения трубопровода, в котором протекает реальная жидкость, при установившемся движении. Сумма напоров скоростного hск. , статического hст. нивелирного z и потерянного hп есть величина постоянная.

В случае протекания жидкости по горизонтальному трубопроводу, при установившемся движении, нивелирные высоты для всех сечений трубопровода будут одни и те же, следовательно величина z из уравнения Бернулли может быть в этом случае исключена, и уравнение примет следующий вид:

![]()

Для любого сечения горизонтального трубопровода, при установившемся движении жидкости, общий напор равен сумме скоростного, статического и потерянного напоров.

Применяется уравнение Бернулли для расчета движения жидкости по наклонному трубопроводу, для расчета истечение жидкости через отверстие в дне или стенке сосуда при постоянном уровне жидкости в сосуде, при переменном уровне жидкости в сосуде, для расчета истечения жидкости через водослив.

7. Сущность физического (с использованием теории подобия) и математического моделирования

Наиболее перспективный метод решения задач исследования и расчета химико-технологических процессов – теоретический метод, основанный на составлении и решении дифференциальных уравнений, полностью описывающих процесс. Для практического использования этих уравнений следует при их решении учитывать ограничения, вытекающие из свойств конкретного явления (процесса). Однако многие химико-технологические процессы настолько сложны, что удается лишь составить систему дифференциальных уравнений для их описания и установить условия однозначности. Решить эти уравнения известными в математике методами не представляется возможным. В подобных случаях используют метод моделирования. Под моделированием понимают метод исследования химико-технологических процессов на моделях, отличающихся от объектов моделирования (натуры) в основном масштабом. Моделирование можно осуществлять двумя основными методами – методом обобщенных переменных или методом теории подобия (физическое моделирование), и методом численного эксперимента (математическое моделирование). Принципиального различия между этими методами нет, поскольку оба они в большей или меньшей степени основаны на экспериментальных данных и различаются лишь подходом к их обработке и анализу.

Одним из основных принципов теории подобия является выделение из класса явлений (процессов), описываемых общим законом группы подобных явлений. Подобными называют такие явления, для которых отношения сходственных и характеризующих их величин постоянны. Различают следующие виды подобия: геометрическое, временное, физических величин, начальных и граничных условий.

Геометрическое подобие предполагает, что сходственные размеры натуры и модели параллельны, а их отношение выражается постоянной величиной, называемой константой геометрического подобия или масштабным (переходным) множителем.

Временное подобие предполагает, что сходственные точкиили части геометрически подобных систем (натуры и модели), двигаясь по геометрически подобным траекториям, проходят геометрически подобные пути в промежутки времени, отношение которых является постоянной величиной.

Подобие физических величин предполагает, что в рассматриваемых подобных системах (натуры и модели) отношение значений физических величин двух любых сходственных точек или частиц, подобно размещенных в пространстве и времени, есть величина постоянная. Подобие физических величин включает подобие не только физических констант, но и совокупности значений физических величин, или полей физических величин. Таким образом, при соблюдении геометрического и временного подобия будет соблюдаться также подобие скоростей, температур, концентраций и других физических величин.

Подобие начальных и граничных условий предполагает, что начальное состояние и состояние на границах систем (натуры и модели) подобны, т.е. отношения параметров в начале и на границах систем постоянны. Это справедливо лишь в тех случаях, когда для начальных и граничных условий систем выдерживаются геометрическое, временное и физическое подобия.

Все константы подобия постоянны для различных сходственных точек подобных систем, но изменяются в зависимости от соотношения размеров натуры и модели. Это обстоятельство представляет большие неудобства для масштабирования и преодолевается введением т.н. инвариантов подобия. Если все сходственные величины, определяющие состояние данной системы (натуры) и подобной ей системы (модели), измерять в относительных единицах, т.е. брать сходственное отношение величин для каждой системы, то оно также будет величиной постоянной и безразмерной. Такие числа называются инвариантами подобия.

Инварианты подобия, представляющие собой отношения однородных величин, называют симплексами или параметрическими критериями. Инварианты подобия, выраженные отношением разнородных величин, называют критериями подобия (например критерий Рейнольдса Rе)

Таким образом, явления, подобные между собой, характеризуются численно равными критериями подобия. Равенство критериев подобия – единственное количественное условие подобия процессов. отношение констант подобия называют индикатором подобия и равно 1, следовательно у подобных явлений индикаторы подобия равны единице.

Любая зависимость между переменными, характеризующими какое-либо явление (т.е. система дифференциальных уравнений), может быть представлена в виде зависимости между критериями подобия:

F(К1 , К2 , К3 ,…)=0

Эту зависимость называют обобщенным (критериальным) уравнением, а критерии подобия Кi – обобщенными переменными величинами.

Таким образом, теория подобия дает возможность представить решение дифференциальных уравнений и обрабатывать экспериментальные данные в виде обобщенных критериальных уравнений. Если какой-либо эффект в исследуемом процессе становится очень слабым по сравнению с другими, то его влиянием можно пренебречь. В этом случае критерии, характеризующие интенсивность этого эффекта могут быть опущены из рассмотрения, и процесс приобретает свойство автомодельности, т.е. независимости от этих критериев. Такое моделирование называют приближенным.

Таким образом, теория подобия указывает, как надо ставить опыты и обрабатывать опытные данные, чтобы, ограничившись минимальным числом опытов, иметь основание обобщать их результаты и получать закономерности для целой группы подобных явлений. Теория подобия позволяет с достаточной для практики точностью изучать сложные процессы на моделях (значительно меньших по размерам и часто более простых, чем аппараты натуральной величины), используя при этом не рабочие вещества (иногда токсичные, пожаро- и взрывоопасные, дорогостоящие и т.п.), а модельные (например воду, воздух и т.п.)

Математическое моделирование – это по существу определение свойств и характеристик рассматриваемого явления (процесса) путем решения (как правило с помощью ЭВМ) систем уравнений, описывающих этот процесс – математической модели. При этом очень важно составить модель так, чтобы она достаточно точно отражала основные свойства рассматриваемого процесса и в то же время была доступной для исследования.

Математическое моделирование по существу является одним из методов физического моделирования и составляет с ним единую систему исследования объектов познания. Общая схема процесса математического моделирования (численного эксперимента) включает 8 исследовательских этапов:

1. Постановка задачи. Определяет не только цель, но и пути решения данной задачи;

2. Анализ теоретических основ процесса (составление физической модели процесса). На этой стадии необходимо выявить, какие фундаментальные законы лежат в основе данного процесса;

3. Составление математической модели процесса. Различают два основных вида математиченских моделей: детерминированные (аналитические), построенные на основе физико-химической сущности, т.е. механизма изучаемых процессов и статистические (эмпирические), полученные в виде уравнений регрессии на основе обработки экспериментальных данных;

4. Алгоритмизация математической модели. Следует выбрать общий подход к решению задачи и определить совокупность критериев, которым должна удовлетворять полученная система уравнений модели. Кроме того, здесь же необходимо провести анализ задачи (математический и физический), который должен подтвердить существование и единственность решения;

5. Параметрическая идентификация модели. Под параметрами математической модели понимают коэффициенты, которые учитывают те или иные особенности объекта – натуры и характеризуют свойства данной натуры, отличающие ее от других натур подобного класса;

6. Проверка адекватности математической модели. Для проверки адекватности математической модели реальному процессу необходимо сравнить наблюдаемые в ходе эксперимента величины с прогнозами по модели при определенных параметрах процесса. Обычно это сравнение осуществляется путем проверки некоторой статистической гипотезы;

7. Моделирование процесса. Решение математической модели процесса при варьировании параметров процесса в интересующем для данного исследования диапазоне;

8. Анализ полученной информации. Изучение и проверка результатов, полученных при решении математической модели. На основе проведенного анализа принимают решение – выдать рекомендации для практической реализации или продолжить исследование.

8. Написать основные критерии гидродинамического подобия и объяснить их физический смысл. Написать общий вид критериальной зависимости

Основные гидродинамические критерии подобия: критерий Рейнольдса Rе, критерий гомохромности Но, критерий Эйлера Еu, критерий Фруда Fr.

Критерий Рейнольдса характеризует отношение сил инерции к силам трения и определяет режим движения во всех сходственных точках подобных систем:

![]()

Критерий гомохромности Но характеризует неустановившееся состояние процесса:

![]()

Критерий Эйлера, характеризует отношение сил гидростатического давления к силам инерции:

![]()

Критерию Эйлера обычно придают несколько иной вид. Вместо величины абсолютного давления р вводят разность давлений Δр в каких-нибудь двух точках жидкости:

![]()

Критерий Фруда отражает влияние сил тяжести на движение жидкости:

![]()

Чтобы избежать дробных величин обычно пользуются обратным выражением:

![]()

Таким образом, решение уравнения Навье-Стокса, описывающее в общем виде процесс движения вязкой жидкости, может быть представлено критериальным уравнением вида:

F(Но, Еu, Fr, Rе) = 0

которое называют обобщенным (критериальным) уравнением гидродинамики. Любая задача движения вязкой жидкости может быть решена путем нахождения зависимости между критериями, входящими в это уравнение.

В этом уравнении все критерии подобия, кроме Еu, являются определяющими, т.к. они составлены только из величин, выражающих условия однозначности. Поскольку при решении практических задач обычно определяют Δр, входящую в Еu, то в этом случае уравнение записывают относительно определяемого критерия Еu:

Еu=f1 (Но, Fr, Rе)

Например:

Еu=АНоq ∙Frn ∙Rеm ,

Где значения А, q, n, m обычно определяют опытным путем.

9. Написать уравнение для определения потери напора на трение. Как рассчитываются коэффициенты трения и коэффициент местных сопротивлений

Гидродинамический напор в сечении, где жидкость вытекает из трубопровода, выражается равенством:

![]()

Потеря напора hп в трубопроводе обусловлена наличием наличием сопротивлений, которые должна преодолеть протекающая жидкость на своем пути. Эти сопротивления бывают двух родов:

1) сопротивление трения жидкости о стенки:

2) местные сопротивления, возникающие при изменении направления жидкости или геометрической формы трубопровода

Потеря напора от сил трения выражается следующей формулой:

![]()

Функцию λ=φ(Rе) в этом уравнении называют коэффициентом трения. Числовое значение этого коэффициента зависит от характера движения.

При ламинарном течении жидкости:

![]() - для потока в трубе круглого сечения

- для потока в трубе круглого сечения

![]() - для потока в трубах некруглого сечения

- для потока в трубах некруглого сечения

При турбулентном движении жидкости:

![]() - для гладких труб при 3∙103

≤Rе≤1∙105

- для гладких труб при 3∙103

≤Rе≤1∙105

![]() - для гладких труб при 4∙103

≤Rе≤6,3∙106

- для гладких труб при 4∙103

≤Rе≤6,3∙106

![]() для гладких труб при Rе˃5000

для гладких труб при Rе˃5000

При больших значениях числа Рейнольдса (Rе≥100000) на коэффициент λ начинает влиять шероховатость стенок труб:

![]()

Эти формулы справедливы для изотермических условий потока жидкости или газа. Если температура потока отличается от температуры стенки трубы, числовые значения коэффициентов λ следует умножать на величину k, которая также зависит от режима течения потока.

При определении потери напора необходимо учитывать местные сопротивления (в сужениях, на расширении и закруглении труб, в кранах, вентилях и пр.). Коэффициенты местных сопротивлений определяют опытным путем.

Коэффициент местного сопротивления при входе в трубе зависит от формы входной кромки трубы. Если края острые, то ζ=0,5; если они тупые, то ζ=0,25; при закругленной кромке трубы ζ в зависимости от радиуса закругления и шероховатости стенок трубы колеблется в пределах 0,06 – 0,005. При выходе из трубы коэффициент местного сопротивления может быть принят ζ=1

При внезапном расширении трубы коэффициент местного сопротивления зависит от отношения узкого сечения f1 трубы к ее широкому сечению f2 и может быть принят равным в пределах от 0 (f1 /f2 =1) до 0,81 (f1 /f2 =0,1)

При внезапном сужении и трубы коэффициент местного сопротивления зависит от отношения узкого сечения f2 к ее широкому сечению f1 и может быть принят в пределах от 0 (f2 /f1 =1) до 0,5 (f2 /f1 =0,01)

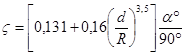

При наличии колен в трубах коэффициент местного сопротивления зависит от угла наклона α и шероховатости стенок колена

При наличии закруглений труб (отводов) коэффициент местного сопротивления определяют по формуле:

Для наиболее часто применяемого на практике закругления (R=4d) коэффициент ζ≈0,13.

При наличии дроссельного клапана коэффициент местного сопротивления зависит от угла открытия α клапана и может быть принят равным от 0,24 до 751.

При наличии проходного крана коэффициент местного сопротивления зависит от угла поворота (открытия) α пробки крана и может быть принят равным от 0,05 до 486.

При наличии вентиля и задвижки коэффициент местного сопротивления зависит от степени открытия и конструктивных особенностей вентиля или задвижки и может быть принят от 0,15 до 3.

10. Сущность процесса псевдоожиженного слоя зернистого материала («кипящего слоя»). Графическое изображение перепада давления в слое в зависимости от скорости. Скорость витания и скорость уноса

В химической промышленности широко распространены процессы взаимодействия газов и жидкостей с зернистыми твердыми материалами. В зависимости от скорости потока газа или жидкости возможны различные случаи. При большой скорости потока газа или жидкости частицы материала слоя увлекаются потоком и образуют взвесь. Это состояние наступает тогда, когда сопротивление движению отдельной частицы, взвешенной в газе или жидкости, становится равным весу частицы в данной газообразной или жидкой среде. Такое состояние слоя зернистого материала называют псевдоожиженным, а слой кипящим. Скорость частиц твердого материала, взвешенных в газовом или жидкостном потоке, называют скоростью витания ωвит .

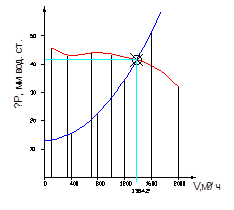

Состояние псевдоожиженного слоя изображается «кривой псевдоожижения», выражающей зависимость перепада давления ΔР в слое от скорости ожижающего агента ω (жидкости, газа) в незаполненном сечении аппарата. На рисунке 2 показана кривая идеального псевдоожижения монодисперсного твердых частиц в аппарате постоянного поперечного сечения fс . Восходящая ветвь ОА (прямая при ламинарном течении и кривая при других режимах) соответствует движению ожижающего агента через неподвижный зернистый слой. Абсцисса точки А (ω=ω0 ') выражает скорость начала псевдоожижения. Горизонтальный участок АВ изображает псевдоожиженное состояние, характеризующееся равенством сил давления потока на слой твердых частиц и их веса; здесь сохраняется ΔР=соnst. Абсцисса точки В выражает скорость начала уноса ω0 ''. При скоростях ω˃ω0 '' твердые частицы выносятся потоком, вес слоя падает и, следовательно, уменьшается ΔР.

Рис. 2. Кривая идеального псевдоожижения

Основной гидродинамической характеристикой взвешенного слоя (при неизменном количестве материала в нем) является постоянство ΔРсл :

![]() ,

,

где Gсл – вес материала в слое, Н; S – площадь поперечного сечения, м2

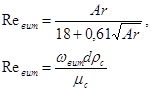

Скорость потока, при которой одиночная частица переходит во взвешенное состояние, называется скоростью витания. Она приближенно может быть определена по формуле:

,

,

где

![]()

- критерий Архимеда, состоящий из величин которые не зависят от скорости и режима потока, и поэтому числовые значения его могут быть найдены, если только известны размеры частиц, их плотность, а также плотность газа или жидкости и их вязкость при заданных условиях процесса.

11. Описать порядок расчета сопротивления слоя зернистого материала

Перепад давления в слое зернистого материала можно, пользуясь общими положениями гидродинамики выразить уравнением:

,(А)

,(А)

где![]() - удельный вес газа или жидкости в кгс/м3

;

- удельный вес газа или жидкости в кгс/м3

;

жидкость газ вязкость очистка

![]() -

скорость газа или жидкости в каналах зернистого материала в м/сек.

-

скорость газа или жидкости в каналах зернистого материала в м/сек.

ζ =коэффициент сопротивления, ![]() (λ – коэффициент трения, l – высота слоя материала в м; dэ –

эквивалентный диаметр каналов в м

(λ – коэффициент трения, l – высота слоя материала в м; dэ –

эквивалентный диаметр каналов в м

В общем случае коэффициент трения λ может быть выражен в виде функции от критерия Рейнольдса:

![]()

Основным при определении перепада давления или сопротивления слоя зернистого материала является установление этой функциональной зависимости. При инженерных расчетах гидравлического сопротивления слоя зернистого материала необходимо по данным одного опыта, при любой скорости потока и температуре, для зерен данного гранулометрического состава d3 , найти по уравнениям коэффициент формы φф . Зная последний, можно рассчитать сопротивление слоя данного материала при любых условиях.

Эквивалентный диаметр каналов для зерен любой формы с диаметром dз :

![]() ,

,

Где Ф – коэффициент, учитывающий зависимость эквивалентного диаметра частиц от их фирмы; для частиц шаровой формы

Ф=2/3; ![]()

пористость слоя;

![]()

- объем собственно частиц в слое; n – количество частиц в слое объемом V, имеющих форму шара диаметром d.

Скорость газа или жидкости в каналах слоя может быть выражена равенством:

![]()

В общем случае коэффициент трения может быть выражен равенством:

![]()

При подстановке найденных значений λ, ω0 и dэкв. В уравнение (А) получим:

![]()

Или (Б)

![]() ,

,

где

![]()

φф =1/Ф2

– коэффициент формы, зависящий от размеров и формы частиц слоя. Этот коэффициент показывает, во сколько раз площадь смоченной поверхности слоя, состоящего из данных частиц, больше площади смоченной поверхности слоя, состоящего из шарообразных частиц при dэ =d. Этот коэффициент находят только опытным путем.

При Rе≤35 коэффициент формы:

![]() (В)

(В)

При 70≤Rе≤7000 коэффициент формы:

![]() ,(В')

,(В')

где

![]()

Таким образом, при инженерных расчетах гидравлического сопротивления слоя зернистого материала необходимо по данным одного опыта, при любой скорости потока и температуре, для зерен данного гранулометрического состава dэ , найти по уравнениям (В) и (В') коэффициент формы φф . зная последний, можно рассчитать сопротивление слоя данного материала при любых условиях по уравнению (Б).

12. В каких случаях рекомендуется применять насосы шестеренчатые, поршне вые, центробежные?

По принципу действия насосы подразделяются на две основные группы: динамические и объемные. К первой относятся насосные агрегаты, где жидкость под воздействием гидродинамических сил перемещается в камере постоянно сообщающихся с входом и выходом насоса.

В объемных – перемещение рабочей среды осуществляется под воздействием поверхностного давления при периодическом изменении объема насосной камеры попеременно сообщающейся с входом и выходом насоса.

Центробежные насосы относят в группу динамических.

К объемным – насосы возвратно-поступательного действия (поршневые), а также ротационные (шестеренчатые).

Максимальная вязкость - 1000000сР

В зависимости от типа и исполнения, обеспечивается работа в температурных режимах от -10 до +200°С и давление нагнетания до 2МПа

Поршневые насосы по характеру действия делятся на насосы простого, двойного, тройного и четверного действия, а по виду привода – на приводные и прямодействующие. В зависимости от конструкции поршня различают собственно поршневые насосы и плунжерные насосы, причем в последних поршень непосредственно соприкасается с жидкостью либо отделяется от нее эластичной непроницаемой перегородкой (диафрагмовые насосы), которые применяются для перекачивания суспензий и химически активных жидкостей.

Недостатки поршневых насосов, заключающиеся в росте температуры нагнетания, а также в том, что клапанные пластины, прижатые силой давления газа к пальцам отжимной вилки, выгибаются и могут получить остаточные деформации, которые могут влиять на герметичность клапана. Вследствие указанных обстоятельств чрезвычайно ограничивают применение поршневых насосов в последние годы. В нефтеперерабатывающей и нефтехимической промышленности их используют, как правило, лишь для перекачивания весьма вязких, быстрозастывающих жидкостей и сжиженных газов с температурой не выше 60°С, а также небольших количеств жидкости при высоких давлениях.

В корпусе шестеренчатого насоса установлены две шестерни, одна из которых – ведущая приводится во вращение от электродвигателя. Между корпусом и шестернями имеются небольшие радиальные и торцевые зазоры. При вращении шестерни вследствие создаваемого при выходе зубьев из зацепления разрежения жидкость из всасывающего патрубка поступает в корпус. В корпусе жидкость захватывается зубьями шестерен, перемещается вдоль стенки корпуса по направлению вращения и поступает в нагнетательный патрубок. Шестеренчатые насосы обладают реверсивностью, т.е. при изменении направления вращения шестерен области всасывания и нагнетания меняются местами.

Шестеренчатые насосы сегодня являются наиболее предпочтительным видом насосов для работы с вязкими жидкостями (нефтепродуктами, маслами, шоколадом и пр.). Они с успехом могут применяться в качестве альтернативы центробежным насосам в случаях, когда требуется «бережное» перекачивание жидкости. несмотря на то, что сцепление зубьев предотвращает перетекание жидкости из зоны нагнетания в зону всасывания, незначительная часть перекачиваемой среды все же остается между зубьями шестерен. Этот эффект называют «обратной подачей», он снижает объемный КПД насоса. У шестеренчатых насосов объемный КПД зависит от давления и вязкости рабочей жидкости и составляет величину 82 – 90 %. Кроме того, в жидкости, оставшейся между зубьями шестерни, создается избыточно высокое давление, что нежелательно. Чтобы снять давление в замкнутом объеме между зубьями шестерен, в конструкции насоса предусматриваются специальные проточки, сообщающиеся с зоной нагнетания.

Максимальная вязкость перекачиваемых жидкостей - 1000000сР; в зависимости от типа и исполнения, обеспечивается работа в температурных режимах от -10 до +200°С и давление нагнетания до 2МПа

Наиболее распространенными динамическими насосами являются центробежные. Основным рабочим органом центробежные. Основным рабочим органом центробежного насоса является свободно вращающиеся внутри спиралевидного (или улитообразного) корпуса колесо, насаженное на вал. Между дисками колеса, соединяя их в единую конструкцию, находятся лопасти (лопатки). Плавно изогнутые в сторону, противоположную направлению вращения колеса. Внутренние поверхности дисков и поверхности лопаток образуют так называемые межлопастные каналы колеса, которые при работе насоса заполнены перекачиваемой жидкостью. Всасывание и нагнетание жидкости в центробежных насосах происходит равномерно и непрерывно под действием центробежной силы, возникающей при вращении колеса.

В насосах с одним рабочим колесом создаваемый напор ограничен и обычно не превышает 50-100 м столба жидкости. Для создания более высоких напоров применяют многоступенчатые насосы. В этих насосах перекачиваемая жидкость проходит последовательно через ряд рабочих колес, насаженных на общий вал. Создаваемый таким насосом напор ориентировочно равен напору одного колеса, умноженному на число колес. В зависимости от числа колес (ступеней) различают насосы двухступенчатые, трехступенчатые, и т.д.

По техническим характеристикам и области применения центробежные насосы делятся на 18 групп.

При эксплуатации центробежных насосов необходимо соблюдать два основных условия:

- пуск насоса следует производить при заполненных всасывающем трубопроводе и корпусе насоса и закрытой напорной задвижке;

- запрещается осуществлять пуск насоса при закрытой или не полностью открытой всасывающей задвижке, а также работать более 2-3 минут при закрытой напорной задвижке.

Особенности конструкции и принцип действия различных насосов определяют диапазоны подачи и напора, в пределах которых целесообразно применять насосы того или иного типа. Использование основных типов насосов характеризуется напором Н и подачей Q.

Области использования основных типов насосов.

| Параметры | Поршневой | Центробежный |

| Подача Q, м3 /ч | 1-200 | 1-100000 |

| Напор Н, м | 10-10000 | 1-4500 |

13. Характеристики центробежного насоса и вентилятора. Как по характеристике выбирается рациональный режим работы на сеть?

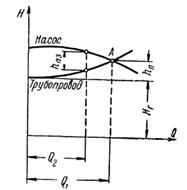

При испытании центробежных насосов, изменяется степень открытия задвижки на нагнетательной линии, замеряют производительность Q, напор Н, мощность N и вычисляют к.п.д. насоса η. Полученные при данном числе оборотов (n=соnst) зависимости Q – Н, Q – N и Q – η наносят для наглядности на график, который называется характеристикой насоса.

|

Рис. 3. Характеристики центробежного насоса:

а – при n = соnst; б – универсальная характеристика (пунктирными линиями обозначены кривые N – n при различных числах оборотов n от 2925 до 1230 об/мин)

Из характеристики видно, что с увеличением напора при n=соnst производительность Q насоса уменьшается. Лишь при коротком начальном участке кривой Q – Н наблюдается незначительное повышение напора с возрастанием Q, которое соответствует неустойчивой работе насоса, сопровождающейся толчками (гидравлическими ударами). Для многих современных насосов кривая Q – Н не имеет этого восходящего участка. Максимум кривой Q – η соответствует нормальный режим работы насоса при заданных Q, Н, n. При закрытой напорной задвижке насос потребляет минимальную мощность.

Снимая характеристики насосов при различных числах оборотов, получают ряд кривых Q – Н, показанных на рисунке 3 б. каждый насос обладает наибольшим к.п.д., которому соответствует определенная точка на каждой кривой Q – Н, наносят на диаграмму линии η=соnst. Такая диаграмма называется универсальной характеристикой насоса.

При выборе насоса и числа оборотов необходимо, кроме собственной характеристики насоса, учитывать также характеристику сети, т.е. трубопровода и присоединенных к нему аппаратов.

Характеристика трубопровода выражает зависимость между расходом жидкости и напором, необходимым для ее движения по трубопроводу. Этот напор складывается из геометрической высоты подъема жидости, равной сумме высот всасывания и нагнетания Нг =Нвс +Нн и высоты потери напора в трубопроводе, которую можно принять пропорциональной квадрату расхода жидкости:

hп =kQ2 ,

где k – коэффициент пропорциональности.

Тогда характеристика трубопровода выразится зависимостью:

Н=Нг +kQ2

Если нанести на один график характеристики насоса и трубопровода, то точка их пересечения А. называемая рабочей точкой, будет соответствовать наибольшей производительности Q1 , которую может дать насос, работающий на данный трубопровод. При дальнейшем увеличении производительности Q напор насоса станет меньше сопротивления трубопровода, и насос не сможет подавать жидкость.

Можно уменьшить производительность насоса и увеличить напор, прикрыв задвижку на напорном трубопроводу, т.е. вводя дополнительное сопротивление. При этом производительность насоса снизится, например, до Q2 , но часть напора насоса будет бесполезно теряться на преодоление сопротивление задвижки (отрезок hпз ). Следовательно, увеличение напора насоса сверх необходимого для преодоления сопротивлений сети нецелесообразно.

Рис. 4. Совместная характеристика насоса и трубопровода

14. При каком соединении насосов (последовательном или параллельном) увеличиваются производительность, напор?

Часто требуется в сети установить не один насос, а целую систему насосов, которая обеспечит нужный напор и подачу. Такой системой является насосная станция. Регулирование подачи и напора насосной станции имеет более широкие возможности за счет соединения насосов параллельно и (или) последовательно.

При параллельном соединении насосов суммируется подача, при последовательном – напор. Если на насосной станции необходимо получить нужные рабочие параметры (Q – Н), то всегда существует возможность путем комбинации набора ряда насосов с ограниченной подачей соединить их параллельно, чтобы получить большую подачу и последовательно – чтобы получить больший напор. Для получения необходимого напора на автономных насосных станциях последовательное соединение применяют реже (бустерные или напорные насосы). На практике повышение напора осуществляется через отдельные каскады насосных станций.

Следует обратить внимание, что последовательное и параллельное соединение центробежных насосов, имеющих пологую напорную характеристику, не дает, как правило, возможности получения двойного значения напора и подачи. Это происходит по следующим причинам:

- при параллельном соединении не удается плавно соединить потоки из-за дополнительных изгибов и сужений напорных трубопроводов, необходимых для удобства монтажа. Это приводит к дополнительному сопротивлению сети и, соответственно, к смещению рабочей точки напорной характеристики в область меньших подач обоих насосов;

- при последовательном соединении насосов уменьшение суммарного напора происходит из-за потерь на промежуточном участке между насосами, вызванных наличием дополнительной арматуры.

При последовательном соединении следует обращать внимание на обеспечение необходимых условий всасывания на входе во второй насос.

15. Перечислить и сравнить методы очистки газов от пыли. От каких факторов зависит выбор аппарата для очистки газа от пыли

Методы очистки по их основному принципу можно разделить на механическую очистку, электростатическую очистку и очистку с помощью звуковой и ультразвуковой коагуляции.

Механическая очистка газов включает сухие и мокрые методы. К сухим методам относятся:

1) гравитационное осаждение;

2) инерционное и центробежное пылеулавливание;

3) фильтрация.

Гравитационное осаждение основано на осаждении взвешенных частиц под действием силы тяжести при движении запыленного газа с малой скоростью без изменения направления потока. Процесс проводят в отстойных газоходах и пылеосадительных камерах. Гравитационное осаждение действенно лишь для крупных частиц диаметром более 50-100 мкм, причем степень очистки составляет не .выше 40-50%. Метод пригоден лишь для предварительной, грубой очистки газов

Инерционное осаждение основано на стремлении взвешенных частиц сохранять первоначальное направление движения при изменении направления газового потока. Среди инерционных аппаратов наиболее часто применяют жалюзийные пылеуловители с большим числом щелей (жалюзи). Степень очистки в зависимости от дисперсности частиц составляет 20-70%. Инерционный метод можно применять лишь для грубой очистки газа. Помимо малой эффективности недостаток этого метода – быстрое истирание или забивание щелей.

Центробежные методы очистки газов основаны на действии центробежной силы, возникающей при вращении очищаемого газового потока в очистном аппарате или при вращении частей самого аппарата. В качестве центробежных аппаратов пылеочистки применяют циклоны различных типов: батарейные циклоны, вращающиеся пылеуловители (ротоклоны) и др. Степень очистки от пыли зависит от размеров частиц. Для циклонов высокой производительности, в частности батарейных циклонов (производительностью более 20000 м3 /ч), степень очистки составляет около 90% при диаметре частиц d>30 мкм. Для частиц с d =5ё30 мкм степень очистки снижается до 80%, а при d=2ё5 мкм она составляет менее 40%

Фильтрация основана на прохождении очищаемого газа через различные фильтрующие ткани (хлопок, шерсть, химические волокна, стекловолокно и др.) или через другие фильтрующие материалы (керамика, металлокерамика, пористые перегородки из пластмассы и др.). Наиболее часто для фильтрации применяют специально изготовленные волокнистые материалы — стекловолокно, шерсть или хлопок с асбестом, асбоцеллюлозу. В зависимости от фильтрующего материала различают тканевые фильтры (в том числе рукавные), волокнистые, из зернистых материалов (керамика, металлокерамика, пористые пластмассы) Фильтрация– весьма распространенный прием тонкой очистки газов. Ее преимущества– сравнительная низкая стоимость оборудования (за исключением металлокерамических фильтров) и высокая эффективность тонкой очистки. Недостатки фильтрации высокое гидравлическое сопротивление и быстрое забивание фильтрующего материала пылью.

Мокрая очистка газов от аэрозолей основана на промывке газа жидкостью (обычной водой) при возможно более развитой поверхности контакта жидкости с частицами аэрозоля и возможно более интенсивном перемешивании очищаемого газа с жидкостью. Этот универсальный метод очистки газов от частиц пыли, дыма и тумана любых размеров является наиболее распространенным приемом заключительной стадии механической очистки, в особенности для газов, подлежащих охлаждению. В аппаратах мокрой очистки применяют различные приемы развития поверхности соприкосновения жидкости и газа. Аппараты мокрой очистки газов отличаются высокой эффективностью улавливания взвешенных частиц и небольшой стоимостью по сравнению с аппаратами сухой очистки По принципу работы аппараты мокрой очистки газов делятся на следующие группы: полые и насадочные, барботажные и пенные, аппараты ударно- инерционного типа, центробежного типа, динамические и турбулентные промыватели.

Основной недостаток всех методов мокрой очистки газов от аэрозолей — это образование больших объемов жидких отходов (шлама). Таким образом, если не предусмотрены замкнутая система водооборота и утилизация всех компонентов шлама, то мокрые способы газоочистки по существу только переносят загрязнители из газовых выбросов в сточные воды, т. е. из атмосферы в водоемы

Электростатическая очистка газов служит универсальным средством, пригодным для любых аэрозолей, включая туманы кислот, и при любых размерах частиц. Метод основан на ионизации и зарядке частиц аэрозоля при прохождении газа через электрическое поле высокого напряжения, создаваемое коронирующими электродами.

Недостаток этого метода – большие затраты средств на сооружение и содержание очистных установок и значительный расход энергии на создание электрического поля. Расход электроэнергии на электростатическую очистку– 0,1-0,5 кВт на 1000 м3 очищаемого газа.

Звуковая и ультразвуковая коагуляция, а также предварительная электризация пока мало применяются в промышленности и находятся в основном в стадии разработки. Они основаны на укрупнении аэрозольных частиц, облегчающем их улавливание традиционными методами. Начальная концентрация частиц аэрозоля для звуковой коагуляции должна быть не менее 2 г/м3 (для частиц d = lё10 мкм).

Основной критерий выбора типа оборудования - степень очистки, которая зависит от свойств пыли и параметров газового потока. Промышленные пыли, уловленные в различных установках, используют в качестве целевых продуктов и сырья в исходных производствах (в т.ч. строительных), в сельском хозяйстве.

16. Описать последовательность расчета скорости осаждения

Проведение процессов осаждения связано с движением твердых тел в жидкости. В промышленных условиях эти процессы проводятся в ограниченном объеме при большой концентрации твердой фазы. В таких условиях оседающие частицы могут влиять на движение друг друга из - за их взаимного трения или столкновений. Такое осаждение называют стесненным, а его закономерности отличаются от равномерного движения единичной частицы в среде.

Сила, движущая шарообразную частицу диаметром d, выражается разностью между ее массой и выталкивающей архимедовой силой, равной массе жидкости в объеме частицы:

![]() ,

,

где ρтв и ρ – плотности твердой частицы и жидкости; g – ускорение свободного падения. Сила сопротивления среды R движущемуся в ней телу может быть выражена уравнением закона сопротивления:

![]()

Скорость равномерного движения тела в жидкости, называемую скоростью осаждения ωос , можно найти из условия равенства сил движения и сопротивления:

![]()

откуда

![]()

При ламинарном движении тела в жидкости (область действия закона Стокса) приблизительно при Re<2000

![]()

Отсюда после подставления получаем:

![]()

Для нешарообразных частиц ωос меньше на значение коэффициента формы, который находится в пределах 0,77-0,43. Таким образом, скорость осаждения является функцией диаметра частиц, их формы, разности плотностей твердой фазы и жидкости и вязкости жидкости.

В отличие от свободного при стесненном движении в процессах осаждения более мелкие частицы тормозят движение более крупных, а частицы больших размеров увлекают за собой мелкие частицы, ускоряя их движение. Возникает коллективное осаждение частиц с близкими скоростями в каждом сечении аппарата.

С гидродинамической точки зрения стесненное осаждение аналогично поведению кипящего (псевдоожиженного) слоя, а скорость псевдоожижения, при которой нарушается неподвижность слоя, увеличивается его высота и порозность (отношение объема жидкости к сумме объемов жидкости и частиц), равна скорости стесненного осаждения ωст . Этот важный вывод позволяет использовать экспериментальные данные, полученные при изучении обоих процессов для описания каждого из них, так как в настоящее время отсутствуют надежные данные по коэффициентам формы для полидисперсных систем и по влиянию движения среды на скорость отстаивания при отклонении падающих частиц от вертикального направления движения.

17. Сопоставить случаи применения барабанного вакуум-фильтра и фильтр-пресса. В каких случаях применяют барабанный вакуум-фильтр с внутренней фильтрующей поверхностью, а в какой – с наружной?

Фильтр-пресс – это периодически действующее устройство для разделения дисперсных систем, содержащих жидкую и твердую фазы – суспензий, шламов – путем создания гидравлического давления фильтруемой субстанции на статическую фильтровальную перегородку внутри набора замкнутых, жестко ограниченных фильтровальных камер с помощью подающего насоса. При этом твердая фаза задерживается внутри камер (образуется так называемый “кек”), а жидкая фаза (фильтрат), проникая сквозь фильтровальные перегородки, вытекает через отводные каналы.

Фильтр-прессы – одни из самых универсальных и простых конструкций фильтров периодического действия. Они наиболее пригодны для разделения небольших количеств разнообразных суспензий в тех случаях, когда требуется получить достаточно обезвоженный осадок.

Из фильтров непрерывного действия наиболее универсальными являются барабанные вакуум-фильтры, пригодные для одновременного полуения хорошо промытого и высушенного осадка и концентрированного фильтрата.

Вакуумными фильтрами называются фильтры, в которых отфильтрованная жидкость поступает в зону, находящуюся под давлением ниже атмосферного. В зоне, где находится исходная суспензия, давление соответствует атмосферному и поэтому работа вакуумных фильтров ограничена максимальной разностью давления в 0,1 МПа.

Поскольку исходная суспензия находится в ванне фильтра под атмосферным давлением, ее можно подавать насосом с небольшим давлением или под действием силы тяжести. Фильтрат же должен передаваться из зоны с давлением ниже атмосферного в приемник, находящийся под атмосферным давлением. Для этой операции используется насос или барометрическая труба. На вакуум-фильтрах не рекомендуется разделять суспензии, жидкая фаза которых представляет собой высококонцентрированные растворы солей, кристаллизующихся при прохождении фильтрующей перегородки и забивающих ее поры. Не подлежат обработке на вакуумных фильтрах (за исключением специальных конструкций) легколетучие и огне-взрывоопасные суспензии.

Барабанные вакуум-фильтры общего назначения с наружной фильтрующей поверхностью наиболее просты и надежны в эксплуатации. Фильтры предназначены для разделения суспензий с частицами твердой фазы более или менее однородной дисперсности и с невысокой .скоростью осаждения.

Ограничением применения барабанного фильтра с наружной фильтрующей поверхностью является быстрое осаждение грубой фракции или всей твердой фазы суспензии (со скоростью >18 мм/с). Для предотвращения смывания осадка с поверхности барабана мешалка перемещается в ванне фильтра с небольшой скоростью. Поэтому, если грубые частицы суспензии оседают на дно и суспензия в ванне по мере фильтрования сгущается, то постепенно нарушается нормальная работа фильтра.

Другое ограничение применения барабанного вакуум-фильтра— недостаточная скорость фильтрования суспензии. Скорость вращения барабана фильтров общего назначения можно регулировать в пределах 0,1—2 об/мин. При угле фильтрования 135° максимальное время фильтрования 3,75 мин, а при угле 100° — 2,8 мин. Если скорость фильтрования низка и за это время образуется слой осадка толщиной менее 5 мм, то он плохо отдувается от ткани (воздух прорывается через тонкий слой осадка или трещины в нем), не снимается ножом и замазывает ткань. Кроме того, при разделении малоконцентрированных суспензий, содержащих высокодисперсные твердые частицы, происходит быстрое закупоривание пор фильтрующей перегородки. В результате производительность снижается и в конце концов становится настолько низкой, что применение фильтра не рентабельно.

Помимо барабанных вакуум-фильтров общего назначения имеется много специализированных конструкций. Так, для фильтрования суспензий со значительной скоростью осаждения твердой фазы (более 18 мм/с) применяют барабанные вакуум-фильтры с верхней подачей суспензии или с внутренней фильтрующей поверхностью.

Барабанные вакуум-фильтры с верхней подачей суспензии имеют устройство, обеспечивающее размещение зоны фильтрования на верхней, относительно небольшой части поверхности барабана.

Барабанные вакуум-фильтры с внутренней фильтрующей поверхностью представляют собой горизонтальный цилиндр (барабан), закрытый с одной стороны сплошной стенкой, а с другой — кольцевым бортом. Внутренняя поверхность барабана имеет ячейки, покрытые фильтровальной тканью. Суспензия заливается внутрь барабана и заполняет его нижнюю часть до уровня, соответствующего высоте кольцевого борта. При вращении барабана на каждой ячейке последовательно протекают операции фильтрования и просушки осадка воздухом. Промывка осадка не проводится. В верхней части барабана осадок отдувается воздухом и падает на транспортер или другое устройство для его удаления. Ткань регенерируется продуваемым через нее воздухом или паром.

18. Перечислите виды центрифуг

Центрифуги классифицируют: по величине фактора разделения; по физической сущности процесса - осадительные и фильтрующие; по характеру работы - периодические и непрерывные; по расположению ротора; по способу выгрузки осадка.

По фактору разделения промышленные центрифуги условно делят на: нормальные центрифуги с фактором разделения Фр<3500; скоростные или сверхцентрифуги с фактором разделения Фр> 3500.

По способу выгрузки осадка из барабана различают центрифуги с выгрузкой ручной, гравитационной, шнековой, ножами и скребками, пульсирующими поршнями и др.

По конструкции опор и расположению оси барабана центрифуги делят на подвесные вертикальные (на колонках), вертикальные стоячие (с подпертым валом), горизонтальные, наклонные

По организации процесса разделяют периодически и непрерывно действующие центрифуги К доле максимально распространенных периодически функционирующих центрифуг относятся центрифуги, подвешенные на трех колонках (трехколонные), и подвесные центрифуги с верхней опорой.

Отлично показали себя в промышленности автоматические подвесные центрифуги с нижней выгрузкой осадка, данные установки различаются стабильностью и некоторой свободой колебаний барабана, а также относительно свободной и быстрой выгрузкой осадка.

19. Написать уравнение для расчета мощности на перемешивание жидкостей мешалками. Критериальная форма записи этого уравнения. Перечислить области применения для перемешивания лопастных, пропеллерных, турбинных, якорных и ленточных мешалок, а также сжатого воздуха

Механическое перемешивание осуществляется с помощью мешалок, которым сообщается вращательное движение либо непосредственно от электродвигателя, либо через редуктор или клиноременную передачу.

Задача внешнего обтекания тел в условиях перемешивания может быть решена с помощью уравнений Навье-Стокса и неразрывности потока. Для решения этой задачи используют теорию подобия. Для вынужденного стационарного движения жидкости обобщённое уравнение гидродинамики имеет вид

Уг = а (Акм б Кум б Г1 б Г2 б …)

где: Eu – критерий Эйлера; Frм – критерий Фруда; Reм – критерий Рейнольдса,

Г1 , Г2 , – симплексы геометрического подобия.

![]() ,

,

где n – число оборотов мешалки в единицу времени (частота вращения); d - диаметр мешалки.

При использовании диаметра мешалки d, как определяющего линейный размер:

![]() ;

; ![]() ;

; ![]()

Мощность на валу мешалки N пропорциональна силе Р, приложенной к валу мешалки с окружной скоростью ωокр , т.е.

![]()

где S пропорциональна d2 .

Подставив Δр в выражение для Euм , получим:

![]()

Критерий Euм , выраженный в таком виде, называют критерием мощности и обозначают через KN .

Критериальное уравнение для мешалки принимает вид

ЛТ = а(Кум Акм б Г 1 б Г2 б …)

Или

KN = AReм m Frм n Г1 p Г2 q

Численные значения коэффициентов A , n, m, p, qдля подобных мешалок устанавливают экспериментально. В специальной литературе приведены значения этих коэффициентов для наиболее распространённых типов мешалок

Лопастными мешалками называются устройства, состоящие из двух или большего числа лопастей прямоугольного сечения, закрепленных на вращающемся вертикальном или наклонном валу. К лопастным мешалкам относятся также и некоторые мешалки специального назначения: якорные, рамные и листовые. Основные достоинства лопастных мешалок — простота устройства и невысокая стоимость изготовления. К недостаткам мешалок этого типа следует отнести низкое насосное действие мешалки (слабый осевой поток), не обеспечивающее достаточно полного перемешивания во всем объеме аппарата. Вследствие незначительности осевого потока лопастные мешалки перемешивают только те слои жидкости, которые находятся в непосредственной близости от лопастей мешалки. Развитие турбулентности в объеме перемешиваемой жидкости происходит медленно, циркуляция жидкости невелика. Поэтому лопастные мешалки применяют для перемешивания жидкостей, вязкость которых не превышает 103 мН∙сек/м2 .

Для перемешивания жидкостей вязкостью не более 104 мН∙сек/м2 , а также для перемешивания в аппаратах, обогреваемых с помощью рубашки или внутренних змеевиков, в тех случаях, когда возможно выпадение осадка или загрязнение теплопередающей поверхности, применяют якорные мешалки. Они имеют форму, соответствующую внутренней форме аппарата, и диаметр, близкий к внутреннему диаметру аппарата или змеевика. При вращении эти мешалки очищают стенки и дно аппарата от налипающих загрязнений,

Рабочей частью пропеллерной мешалки является пропеллер – устройство с несколькими фасонными лопастями, изогнутыми по профилю гребного винта. Наибольшее распространение получили трехлопастные пропеллеры. На валу мешалки, который может быть расположен вертикально, горизонтально или наклонно, в зависимости от высоты слоя жидкости устанавливают один или несколько пропеллеров. Вследствие более обтекаемой формы пропеллерные мешалки при одинаковом числе Рейнольдса потребляют меньшую мощность, чем мешалки прочих типов К достоинствам пропеллерных мешалок следует отнести также относительно высокую скорость вращения и возможность непосредственного присоединения мешалки к электродвигателю, что приводит к уменьшению механических потерь.

Пропеллерные мешалки создают преимущественно осевые потоки перемешиваемой среды и, как следствие этого, ‒ большой насосный эффект, что позволяет существенно сократить продолжительность перемешивания. Вместе с тем пропеллерные мешалки отличаются сложностью конструкции и сравнительно высокой стоимостью изготовления. Их эффективность сильно зависит от формы аппарата и расположения в нем мешалки. Пропеллерные мешалки следует применять в цилиндрических аппаратах с выпуклыми днищами. При установке их в прямоугольных баках или аппаратах с плоскими или вогнутыми днищами интенсивность перемешивания падает вследствие образования застойных зон.

Для жидкостей с особо высокими вязкостями (до 100 Па·с, т.е. 105 сП) и при больших объемах применяются ленточные мешалки. Такие мешалки обычно имеют две спирали (наружную и внутреннюю) с противоположным углом наклона винтовой линии, что создает осевую циркуляцию жидкости в аппарате. Работать эти мешалки могут как в вертикальных, так и в горизонтальных аппаратах.

Турбинные мешалки имеют форму колес водяных турбин с плоскими, наклонными или криволинейными лопатками, укрепленными, как правило, на вертикальном валу. В аппаратах с турбинными мешалками создаются преимущественно радиальные потоки жидкости. При работе турбинных мешалок с большим числом оборотов наряду с радиальным потоком возможно возникновение тангенциального (кругового) течения содержимого аппарата и образование воронки. В этом случае в аппарате устанавливают отражательные перегородки. Закрытые турбинные мешалки в отличие от открытых создают более четко выраженный радиальный поток. Закрытые мешалки имеют два диска с отверстиями в центре для прохода жидкости; диски сверху и снизу привариваются к плоским лопастям. Жидкость поступает в мешалку параллельно оси вала, выбрасывается мешалкой в радиальном направлении и достигает наиболее удаленных точек аппарата. Турбинные мешалки обеспечивают интенсивное перемешивание во всем объеме аппарата. При больших значениях отношения высоты к диаметру аппарата применяют многорядные турбинные мешалки. Мощность, потребляемая турбинными мешалками, работающими в аппаратах с отражательными перегородками, при турбулентном режиме перемешивания практически не зависит от вязкости среды. Поэтому мешалки этого типа могут применяться для смесей, вязкость которых во время перемешивания изменяется.

Турбинные мешалки широко применяют для образования взвесей (размер частиц для закрытых мешалок может достигать 25 мм, растворения, абсорбции газов и интенсификации теплообмена. Для перемешивания в больших объемах (например, при гомогенизации жидкостей в хранилищах, объем которых достигает 2500 м3 и более) турбинные мешалки менее пригодны, чем пропеллерные мешалки

Пневматическое перемешивание сжатым инертным газом или воздухом используют, когда перемешиваемая жидкость отличается большой химической активностью и быстро разрушает механические мешалки. Перемешивание сжатым газом является малоинтенсивным процессом. Расход энергии при пневматическом перемешивании больше, чем при механическом. Пневматическое перемешивание не применяют для обработки летучих жидкостей в связи со значительными потерями перемешиваемого продукта. Перемешивание воздухом может сопровождаться окислением или осмолением веществ. Перемешивание сжатым газом проводят в аппаратах, снабженных специальными устройствами — барботером или центральной циркуляционной трубой.

20. Перечислите гидравлическое оборудование, которое есть на вашем участке

На рабочем участке находится насос марки Д для перекачивания воды и жидкостей аналогичных по химической активности, t до 850 С, вязкостью до 36 сСт, допускается содержание твердых включений размером до 0.2 мм и не более 0.05% по массе. Применяются подобные насосы в промышленном городском и сельском водоснабжении, в т.ч. орошении и осушении полей, а также в других отраслях промышленности. Основные характеристики насоса:

Q=100-200 м3 /ч; H=20-125 м; N=15-625 кВт

Приточно-вытяжная многофункциональная вентиляционная установка "КЛИМАТ" предназначена для выполнения следующих функций:

- Подача в обслуживаемые помещения свежего приточного воздуха без рециркуляции (смешения с вытяжным воздухом);

- Удаление из обслуживаемых помещений отработанного воздуха;

-Очистка приточного воздуха от пыли и аэрозолей (в зависимости от класса используемых фильтров степень фильтрации может составлять от EU-3 до EU-7);

- Охлаждение приточного воздуха с помощью встроенного реверсивного теплового насоса;

- Осушение приточного воздуха;

Конструктивно установка представляет собой приточно-вытяжной вентиляционный агрегат, состоящий из трёх блоков. Внутри установки в полностью изолированных приточном и вытяжном каналах размещены радиальные вентиляторы, фильтры, блок реверсивного теплового насоса, ротора-рекуператора и система автоматики.

Реверсивный тепловой насос представляет собой заправленный в заводских условиях и замкнутый внутри установки фреоновый контур с установленными в приточном и вытяжном каналах медно-алюминиевыми пластинчатыми теплообменниками.

При работе установки в режиме охлаждения теплообменник в приточном канале является испарителем и охлаждает приточный воздух, а теплообменник-конденсатор охлаждается удаляемым из помещения воздухом.

Технические характеристики

| Наименование характеристики | "Климат-6000"Модель 111 |

| Производительность по подаче и забору приточного воздуха, мі/час:-максимальная-минимальная | .6000- "лето" 5000- "зима" 2800 |

| Выходная мощность, кВт:-охлаждения приточного воздуха 32єС; 40%; энт 62,5 кДж/кг(температура вытяжного воздуха 28єС) | 24 |

| Потребляемая мощность:-охлаждения приточного воздуха, кВт;-догрева приточного воздуха ротором, кВт-вентиляторы | 11,20,095.4 |

| Коэффициент хладопроизводительности | 3,3 ... 4,2 |

| Рабочий ток (3 ф), А:-компрессоры;-вентиляторы-Ротор | 11,06,80,36 |

| Режим управления | Авто |

| Температурный контроль | Микрокомпьютер |

| Электропитание | 380V3/3~/50Hz+N+PE |

| Хладоген (R-22А), г | 6800 |

| Габаритные размеры блоков установки, мм Блок левый Блок средний Блок правый | .1106 х 1064 х 17021064 х 890 х 1702752 х 1260 х 1702 |

| Присоединительные размеры, мм:-приток-вытяжка | .500 х 8001000 х 715 |

| Направление потока | <> |

| Масса установки без дополнительных блоков НЕТТО, кг Блок левый Блок средний Блок правый | .150280210 |

| БРУТТО, кг Блок левый Блок средний Блок правый | .250400310 |

Расчетные задачи

1. (Задача №2) Манометр на трубопроводе, заполненном жидкостью, показывает давление 0,18 кгс/см2 . на какую высоту h над точкой присоединения манометра поднимается в открытом пьезометре жидкость, находящаяся в трубопроводе. Если эта жидкость: а) вода; б) четыреххлористый углерод.

Решение: Высота уровня жидкости в резервуаре (трубопроводе) над точкой присоединения манометра определяется уравнением:

![]()

По условию: р-р0 =0,18 кгс/см2 =0,18∙104 ∙9,81 Па

Плотность воды ρв =1000 кг/м3

Плотность четыреххлористого углерода (ССl4 ) ρССl4 =1630 кг/м3

Отсюда для воды:

![]()

Для ССl4 :

![]()

2. (Задача №15) По горизонтальному трубопроводу с внутренним диаметром 200 мм протекает минеральное масло относительной плотностью 0,9. в трубопроводе установлена диафрагма с острыми краями (коэффициент расхода 0,61). Диаметр отверстия диафрагмы 76 мм. Ртутный дифманометр, присоединенный к диафрагме, показывает разность уровней 102 мм. Определить скорость масла в трубопроводе и расход его.

Решение: объемный расход жидкости, измеряемый дифманометром можно определить по формуле:

![]() ,

,

где α=0,61 – коэффициент расхода диафрагмы в гладком трубопроводе; k – поправочный коэффициент (принимаем k=1); f0 =0,785d0 2 – площадь отверстия диафрагмы, м2 ; d0 =76 мм=0,076 м – диаметр отверстия диафрагмы, м; Н=102 мм=0,102 м – разность уровней жидкости в дифманометре, м; ρм – плотность жидкости (ртути) в дифманометре (ρНg =13600 кг/м3 ); ρ – плотность жидкости, протекающей по трубопроводу ρ=0,91∙1000=910 кг/м3

![]()

Скорость жидкости в трубопроводе:

![]()

3. (Задача №50) При испытании центробежного вентилятора n=1440 об/мин получены следующие данные:

| Q | м3 /ч | 100 | 350 | 700 | 1000 | 1600 | 2000 |

| ΔР | Па | 449 | 424 | 432 | 427 | 387 | 316 |

| мм вод.ст. | 45,8 | 43,2 | 44,0 | 43,5 | 39,5 | 32,2 |

Сколько воздуха будет подавать вентилятор при работе не некоторую сеть (с той же частотой вращения, что и при испытании), у которой при расходе 13500 м3 /ч (ΔРск +ΔРтр +ΔРмс ) составляет 167 Па, ΔРдоп =128 Па

Решение: Необходимо найти рабочую точку на пересечении характеристик вентилятора и сети. Характеристика сети выражается параболой с уравнением:

![]()

аQ2 = (ΔРск +ΔРтр +ΔРмс )∙Q2

b=ΔРдоп

расчеты сведем в таблицу

Q, м3 /ч |

а∙Q2 | ΔР | |

| Па | мм вод. ст. | ||

| 13500 | 2740,65 | 26712,28 | 2724,65 |

| 10000 | 1503,78 | 14714,71 | 1500,90 |

| 2000 | 60,15 | 711,47 | 72,57 |

| 1600 | 38,50 | 501,42 | 51,14 |

| 1200 | 21,65 | 338,05 | 34,48 |

| 800 | 9,62 | 221,35 | 22,58 |

| 400 | 2,41 | 151,34 | 15,44 |

| 0 | 0,00 | 128,00 | 13,06 |

Строим график по полученным значениям для вентилятора и сети по вычисленным точкам.

Точка пересечения обеих характеристик показывает, что при работе на заданную сеть вентилятор будет подавать 1384,2 м3 /ч воздуха.

4. (Задача №59) Бак диаметром 900 мм и высотой 1100 мм, снабженный мешалкой, заполнен на ѕ цилиндровым маслом (ρ=930 кг/м3 , μ=18 Па∙с). Какой мощности надо установить электродвигатель для трехлопастной пропеллерной мешалки с частотой вращения 180 об/мин?

Решение: Находим диаметр нормализованной мешалки:

![]()

Определяем режим перемешивания по формуле:

![]()

Режим – ламинарный. Определяем значение критерия мощности по графику (рис. VII [2]): КN =3,5

Рассчитываем мощность, потребляемую мешалкой при установившемся режиме, по уравнению:

![]()

Мощность в пусковой момент обычно в 2-3 раза превышает рабочую:

Nпуск =2,5∙Nр =2,5∙213,6=533,9 Вт

Установочная мощность, принимая к.п.д. электродвигателя с передачей η=0,95 и запас мощности в 20%:

![]()

Похожие рефераты:

Автоматизация технологических процессов основных химических производств

Пуск в работу питательного электронасоса после ремонта

Гидропневматические машины и приводы

Проект реконструкции цеха первичной переработки нефти и получения битума на ОАО «Сургутнефтегаз»

Установки погружных центробежных насосов (УЭЦН)

Отчет о практике специальности Разработка и эксплуатация нефтегазовых месторождений

Обеспечение безгидратного режима работы газопромысловых коммуникаций

Южно-Ягунское нефтяное месторождение

Установка для переработки отходов слюдопластового производства

Эксплуатационные скважины для освоения месторождений Западной Сибири