| Похожие рефераты | Скачать .docx |

Реферат: Технологический процесс механической обработки детали Траверса, проект специального станочного приспособления для фрезерования паза детали, проект специального станочного приспособления для фрезерования контура детали, ...

РЕФЕРАТ

Выпускная квалификационная работа выполнена студенткой группы Свд-42 Пчелинцевой Анной Юрьевной.

В данной пояснительной записке представлены: технологический процесс механической обработки детали “Траверса”, проект специального станочного приспособления для фрезерования паза детали, проект специального станочного приспособления для фрезерования контура детали, проект специального станочного приспособления для сверления отверстий, проект металлорежущего инструмента в расчете на годовую программу выпуска 50 самолетов в год.

Все расчеты и принятые конструктивно-технологические решения обоснованы с экономической точки зрения.

Графическая часть курсовой работы представлена следующими чертежами:

Чертеж детали 2 листа (А2)

Анализ точности механической обработки 2 листа (А1)

Технологические эскизы механической обработки 1 лист (А1)

Технологический проект станочного приспособления на операцию фрезерования паза детали 2 листа (А1,А2)

Технологический проект станочного приспособления на операцию фрезерования контура детали 1 лист (А1)

Технологический проект станочного приспособления на операцию сверления отверстий 1 лист (А1)

Технологический проект режущего инструмента 1 лист (А3)

Технологический проект мерительного инструмента 1 лист (А3)

Пояснительная записка содержит:

Всего листов пояснительной записки 72 листа

Приложений 3

Список использованной литературы 14 источников

СОДЕРЖАНИЕ

ВВЕДЕНИЕ_____________________________________________ 7

1. ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ___________________________ 8

1.1. Служебное назначение детали и анализ ТУ__________________ 9

1.2. Выбор типа производства________________________________ 11

1.3. Выбор метода получения заготовки и его обоснование_______ 12

1.4. Разработка технологического маршрута, выбор метода обработки и технологического оборудования___________________________ 14

1.5. Анализ точности________________________________________ 19

1.6. Расчет технологических припусков________________________ 20

1.7. Расчет режимов резания_________________________________ 21

2. КОНСТРУКТОРСКАЯ ЧАСТЬ__________________________ 27

2.1. Проектирование специального станочного приспособления на операцию фрезерования паза детали «Траверса»_____________ 28

2.2. Проектирование специального приспособления на операцию фрезерования контура детали «Траверса»__________________ 34

2.3. Проектирование специального станочного приспособоения на операцию сверления отверстий в детали «Траверса»__________ 38

2.4. Проектирование специального режущего и мерительного инструмента_______________________________________________________ 43

3. ЭКОНОМИЧЕСКАЯ ЧАСТЬ____________________________ 49

3.1. Технико-экономическое обоснование выбора конструкции приспособления на операцию фрезерования паза детали______ 50

3.2. Технико-экономическое обоснование приспособления на операцию фрезерования контура детали_____________________________ 51

3.3. Технико-экономическое обоснование выбора конструкции приспособления на операцию сверления____________________ 52

3.4. Технико-экономическое обоснование применения специального инструмента____________________________________________ 54

3.5. Технико-экономическое обоснование выбора маршрута______ 55

4. БЕЗОПАСНОСТЬ ЖИЗНЕДЕЯТЕЛЬНОСТИ И ЭКОЛОГИЯ_ 59

4.1. Общие сведения.________________________________________ 60

4.2. Опасные и вредные факторы, вызывающие травматизм и профессиональные заболевания.___________________________ 60

4.3. Общие требования и средства безопасности при работе на металлорежущих станках.________________________________ 64

4.4. Роль технолога в обеспечении БЖД. Экология._____________ 66

ЗАКЛЮЧЕНИЕ_________________________________________ 69

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ_____________ 70

ПРИЛОЖЕНИЯ________________________________________ 72

ВВЕДЕНИЕ

Основной целью данной выпускной квалификационной работы бакалавра является получение навыков разработки технологических процессов механической обработки и проектирования специальных станочных приспособлений, специального режущего инструмента.

В данной работе произведен анализ служебного назначения детали, технических требований и точности. Проведено экономическое обоснование выбора способа получения заготовки, а так же рассчитаны технологические припуски и выбираются режимы резания.

На основании этого выбираются оборудование, режущий и мерительный инструмент, разрабатываются два альтернативных варианта технологических процессов механической обработки детали “Траверса” и приводится их экономическое обоснование. Далее проектируются специальные станочные приспособления на следующие операции: фрезерования паза детали, контура детали и сверления отверстий. На каждое приспособление выполнен анализ точности и силовой расчет.

При выполнении ВКР уделяется внимание экономическому обоснованию выбора приспособления путем подсчета затрат на проектирование, изготовление, эксплуатацию и расчета ожидаемой экономии. Оценивается экономическая эффективность использования специального режущего и мерительного инструмента и спроектированных приспособлений. Это дает возможность предложить оптимальный вариант технологического процесса изготовления детали.

1. ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

1.1. Служебное назначение детали и анализ ТУ

Деталь КП.206.9373.1301.61 «Траверса» располагается в закрылке, в его передней точке крепления. Траверса соединяет сам закрылок с подвижной частью механизации – корреткой.

ТУ1. Отклонение от номинальной величины размера 225 не должно превышать 0,115 мм.

Невыполнение этого условия может привести к затруднению сборки узла.

Контроль ТУ1 осуществлять штангенциркулем ШЦ-05 0-250 ГОСТ 166-80.

ТУ6. Отклонение от перпендикулярности поверхности 21, 22 относительно поверхности 18, 20 не должно превышать 0,05 мм.

Несоблюдение этого условия может привести к перекосу детали при сборке, вследствие чего возможно возникновение внутренних напряжений.

Схема контроля см. рис.

ТУ7. Отклонение от перпендикулярности поверхности 16, 17 относительно поверхности 11, 15 не должно превышать 0,05 мм.

Несоблюдение этого условия приведет к повышенному износу детали, заклиниванию при работе.

Схема контроля см. рис.

ТУ8. Отклонение от симметричности поверхности относительно поверхности не более 0,2 мм.

Несоблюдение этого условия может привести к повышенному износу и уменьшению срока службы детали.

Схема контроля

ТУ2. Отклонение номинальной величины размера 102 не должно превышать 0,087 мм.

Несоблюдение этого условия может привести к затруднению сборки и работы узла.

Контроль производить штангенциркулем ШЦ-05 ГОСТ 166-80.

ТУ3. Отклонение номинальной величины размера 58 не должно превышать 0,074 мм.

Несоблюдение этого условия может привести к повышенному трению, износу, заклиниванию.

Контроль осуществлять нутромером микрометрическим ГОСТ 7470-78.

ТУ4. Отклонение от номинальной величины размера 46 мм не должно превышать 0,062 мм.

Несоблюдение этого условия может привести к повышенному износу, трению.

Контроль осуществлять микрометром рычажным ГОСТ 6507-78.

ТУ5. Отклонение от перпендикулярности поверхности 23 относительно поверхности 18 не должно превышать 0,15 мм.

Несоблюдение этого условия может привести к значительному перекосу собираемого узла.

Схема контроля см. рис.

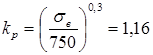

1.2. Выбор типа производства

Тип производства характеризуется коэффициентом закрепления операций КЗ.О. .

Условно различают три основных типа производства: массовое, серийное и единичное.

Приняты следующие коэффициенты серийности:

- для массового производства - ![]() ;

;

- для крупносерийного - ![]() ;

;

- для среднесерийного - ![]() ;

;

- для мелкосерийного - ![]() ;

;

- для единичного - ![]() .

.

На базовом предприятии в цехе 251 имеется 300 рабочих мест. Он изготавливает 1500 наименований деталей и на одну деталь в среднем приходится по 8 операций, то есть

![]() .

.

Таким образом, производство является мелкосерийным.

1.3. Выбор метода получения заготовки и его обоснование

Расчет произведен по методике изложенной в [9, 120].

Рассмотрим два варианта изготовления данной детали: кованая штамповка и поковка.

1. Коэффициент использования материала:

![]() ;

;

![]() .

.

2. Трудоемкость изготовления ![]() детали для нового варианта:

детали для нового варианта:

![]() ;

;

![]() - трудоемкость по базовому варианту, мин;

- трудоемкость по базовому варианту, мин;

![]() ,

, ![]() - масса заготовки, кг при новом и базовом варианте.

- масса заготовки, кг при новом и базовом варианте.

![]() .

.

3. Снижение материалоемкости, кг:

![]() ;

;

![]() - годовой объем выпуска детали, шт;

- годовой объем выпуска детали, шт;

![]() .

.

4. Себестоимость ![]() изготовления детали:

изготовления детали:

![]() ;

;

Стоимость основных материалов:

![]() ;

;

![]() - масса заготовки по варианту,

- масса заготовки по варианту, ![]() ;

;

![]() - стоимость материала заготовки,

- стоимость материала заготовки, ![]() ;

;

![]() - коэффициент транспортных расходов (

- коэффициент транспортных расходов (![]() для черных металлов и

для черных металлов и ![]() для других);

для других);

![]() - масса отходов на одну деталь,

- масса отходов на одну деталь, ![]() ;

;

![]() ;

;

![]() .

.

Заработная плата основных рабочих:

![]() ;

;

![]() - коэффициент выполнения норм;

- коэффициент выполнения норм;

![]() - коэффициент, учитывающий премирование;

- коэффициент, учитывающий премирование;

![]() - коэффициент отчисления по социальному страхованию;

- коэффициент отчисления по социальному страхованию;

![]() - штучное время на операцию;

- штучное время на операцию;

![]() - часовая тарифная ставка,

- часовая тарифная ставка, ![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() .

.

Экономия по себестоимости:

![]() ;

;

![]() за год.

за год.

Вывод: проведя данный анализ можно сделать вывод, что штампованная заготовка по экономическим затратам на много выгоднее заготовки полученной из поковки.

1.4. Разработка технологического маршрута, выбор метода обработки и технологического оборудования

1-й вариант технологического процесса (базовый вариант)

Таблица 1.1.

| № операции |

№ перехода |

Наименование операции |

Оборудование |

| 005 |

Входной контроль |

||

| 010 |

Маркировочная |

||

| 015 |

Фрезерная |

||

| 1 |

Фрезеровать штамповочный облой |

FV36CUGUR |

|

| 020 |

Разметочная |

||

| 025 |

Контрольная |

||

| 030 |

Фрезерная |

FV36CUGUR |

|

| 1-3 |

Фрезеровать поверхности 1, 5, 8 предварительно |

||

| 4 |

Переустановить заготовку |

||

| 5-7 |

Фрезеровать поверхности 2, 6, 10 предварительно |

||

| 035 |

Фрезерная |

FV36CUGUR |

|

| 1-2 |

Фрезеровать поверхности 11, 15 предварительно |

||

| 3 |

Переустановить прихват |

||

| 4-5 |

Фрезеровать поверхности 18, 20 предварительно |

||

| 040 |

Сверлильная |

2Н125 |

|

| 1-2 |

Сверлить 2 отв. 16, 17 |

||

| 3 |

Сменить инструмент |

||

| 4-5 |

Сверлить 2 отв. 23, 24 |

||

| 045 |

Разметочная |

||

| 1 |

Разметить контур заготовки |

||

| 050 |

Фрезерная |

FV36CUGUR |

|

| 1 |

Развернуть шпиндель станка на 13°40’ |

||

| 2 |

Фрезеровать поверхность 31 |

||

| 3 |

Развернуть шпиндель станка на 21°30’ |

||

| 4 |

Фрезеровать поверхность 26 |

||

| 5-6 |

Переустановить заготовку, развернуть шпиндель на 7°40’ |

||

| 7 |

Фрезеровать поверхность 26 |

||

| 8-9 |

Сменить инструмент, развернуть шпиндель станка |

||

| 10 |

Фрезеровать поверхность 27 |

||

| 11 |

Развернуть шпиндель станка на 1°20’ |

||

| 12 |

Фрезеровать поверхность 28 |

||

| 055 |

Фрезерная |

FV36CUGUR |

|

| 1-2 |

Обкатать поверхности 25, 29 |

||

| 060 |

Фрезерная |

||

| 1 |

Фрезеровать поверхности 1, 5 начисто |

||

| 2 |

Фрезеровать поверхность 3 |

||

| 3 |

Фрезеровать поверхность 7 |

||

| 4 |

Фрезеровать поверхности 8, 4 |

||

| 5 |

Фрезеровать поверхности 6, 2 |

||

| 065 |

Фрезерная |

FV36CUGUR |

|

| 1 |

Фрезеровать поверхность 9 начисто |

||

| 2-4 |

Фрезеровать поверхности 12, 13, 14 |

||

| 5 |

Фрезеровать поверхность 15 начисто |

||

| 6 |

Переустановить прихват |

||

| 7 |

Фрезеровать поверхность 18 начисто |

||

| 8 |

Фрезеровать поверхность 19 |

||

| 9 |

Фрезеровать поверхность 20 начисто |

||

| 070 |

Сверлильная |

2Н125 |

|

| 1 |

Сверлить отв. 21, 22 |

||

| 2 |

Сверлить отв. 16, 17 |

||

| 3 |

Цековать отв. 16, 17 |

||

| 4 |

Цековать отв. 23, 24 |

||

| 075 |

Фрезерная |

FV36CUGUR |

|

| 1 |

Обкатать поверхность 25 |

||

| 080 |

Контрольная |

||

| 1 |

Контролировать шероховатость |

||

| 085 |

Промывочная |

||

| 090 |

Контрольная |

||

| 1 |

Контролировать качество промывки, трещин |

||

| 095 |

Люмконтроль |

||

| 100 |

Виброшлифование |

||

| 105 |

Виброупрочнение |

||

| 110 |

Контрольная |

||

| 115 |

Расточная |

2Е450 |

|

| 1 |

Расточить отв. 16, 17 |

||

| 2 |

Расточить отв. 21, 22 |

||

| 3 |

Расточить отв. 23, 24 |

||

| 120 |

Контрольная |

||

| 125 |

Маркировочная |

||

| 130 |

Измерительная |

||

| 135 |

Контрольная |

||

| 140 |

Упаковывание |

||

| 145 |

Транспортирование |

2-ой вариант технологического процесса

Таблица 1.2.

| № операции |

№ перехода |

Наименование операции |

Оборудование |

| 005 |

Входной контроль |

||

| 010 |

Маркировочная |

||

| 015 |

Разметочная |

||

| 020 |

Фрезерная |

||

| 1 |

Установить заготовку |

||

| 2 |

Фрезеровать штамповочный облой |

||

| 025 |

Контрольная |

||

| 030 |

Программно-фрезерная |

Станок С2240СФ3 координатно-сверлильный фрезерно-расточной |

|

| 1 |

Установить заготовку в УСП |

||

| 2-6 |

Фрезеровать поверхности 1, 3, 5, 7, 8 |

||

| 7-11 |

Фрезеровать поверхности 2, 4, 6, 9, 10 |

||

| 035 |

Сверлильная |

Станок С2240СФ3 координатно-сверлильный фрезерно-расточной |

|

| 1 |

Установить заготовку в УСП |

||

| 2-4 |

Сверлить 3 отв. 16, 21, 23 |

||

| 5 |

Переустановить заготовку |

||

| 6-8 |

Сверлить 3 отв. 17, 22, 24 |

||

| 9 |

Сменить инструмент |

||

| 10-12 |

Зенкеровать 3 отв. 17, 22, 24 |

||

| 13 |

Переустановить заготовку |

||

| 14-16 |

Зенкеровать 3 отв. 16, 21, 23 |

||

| 17 |

Сменить инструмент |

||

| 18-20 |

Развернуть 3 отв. 16, 21, 23 |

||

| 21 |

Переустановить заготовку |

||

| 22-24 |

Развернуть 3 отв. 17, 22, 24 |

||

| 040 |

Программно-фрезерная |

Станок С2240СФ3 координатно-сверлильный фрезерно-расточной |

|

| 1 |

Фрезеровать поверхности 11, 15 предварительно |

||

| 2 |

Фрезеровать поверхности 18, 20 предварительно |

||

| 3 |

Сменить инструмент |

||

| 4-5 |

Фрезеровать поверхности 11, 12, 13, 14, 15, 18, 19, 20 начисто |

||

| 6 |

Контроль размеров |

||

| 045 |

Программно-фрезерная |

Станок С2240СФ3 координатно-сверлильный фрезерно-расточной |

|

| 1 |

Установить заготовку в приспособление |

||

| 2 |

Фрезеровать поверхности 25, 26, 27, 28, 29, 30, 31 предварительно |

||

| 3 |

Фрезеровать поверхности 25, 26, 27, 28, 29, 30, 31 окончательно |

||

| 050 |

Контрольная |

||

| 055 |

Промывочная |

||

| 060 |

Контрольная |

||

| 065 |

Люмконтроль |

||

| 070 |

Виброшлифование |

||

| 075 |

Виброупрочнение |

||

| 080 |

Контрольная |

||

| 085 |

Маркировочная |

||

| 090 |

Измерительная |

||

| 095 |

Контрольная |

||

| 100 |

Упаковочная |

||

| 105 |

Транспортировочная |

1.5. Анализ точности

(См. 1 и 2 лист графической части курсового проекта)

Проанализировав два варианта технологического процесса изготовления детали «Траверса» можно сделать вывод, что второй вариант технологического процесса не обеспечивает заданной точности по параметрам: ![]() . Для получения заданного коэффициента точности я во втором варианте технологического процесса заменен универсальный фрезерный станок FV36CUGUR

на четырех координатный сверлильный фрезерно-расточной станок С2440СФ3

, а также совмещено несколько операций и обработки детали на одном станке.

. Для получения заданного коэффициента точности я во втором варианте технологического процесса заменен универсальный фрезерный станок FV36CUGUR

на четырех координатный сверлильный фрезерно-расточной станок С2440СФ3

, а также совмещено несколько операций и обработки детали на одном станке.

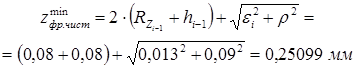

1.6. Расчет технологических припусков

1. Исходная заготовка: штамповка, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ;

; ![]() ;

; ![]() .

.

2. Заготовка после чернового фрезерования: ![]() ;

; ![]() ;

; ![]() ;

; ![]() , погрешность по 11 квалитету:

, погрешность по 11 квалитету: ![]() . [10,185]

. [10,185]

3. Фрезерование чистовое: ![]() ;

; ![]() ;

; ![]() ;

; ![]() . [10,188]

. [10,188]

Чистовое фрезерование:

;

;

Номинальный (расчетный) припуск ![]()

![]() ;

;

![]() .

.

Максимальный припуск: ![]()

![]() .

.

Фрезерование черновое:

Номинальный наибольший операционный размер на фрезерование черное ![]() ;

;

![]() .

.

Минимальный припуск на черновое фрезерование:

![]() .

.

Номинальный (расчетный) припуск на фрезерование черное:

![]() .

.

Расчетный размер заготовки:

![]() .

.

| Технологические переходы обработки поверхностей |

Элементы припусков |

Расчет. припуск. |

Расчет. разм., мм |

Допуск, мкм |

Предел. |

Пред. знач. прип. |

|||||

|

|

|

|

|

|

|

|

|

||||

| Заготовка |

160 |

250 |

0,224 |

0,12 |

- |

101,83 |

2000 |

101,93 |

102,52 |

- |

- |

| Фрезерование черновое |

80 |

80 |

0,012 |

0,09 |

0,66 |

101,47 |

220 |

101,47 |

100,81 |

0,66 |

1,63 |

| Фрезерование чистовое |

20 |

30 |

0,008 |

0,055 |

0,25 |

100,33 |

87 |

100,33 |

100,56 |

0,25 |

0,55 |

Расчеи произведен по методике изложенной в [3].

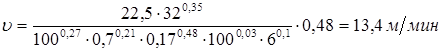

1.7. Расчет режимов резания

Фрезерование.

На вертикально-фрезерном сверлильно-расточном станке С2240СФ3

производится черновое фрезерование контура детали с высотой ![]() и

и ![]() . Припуск на обработку

. Припуск на обработку ![]() . Обрабатываемый материал – титановый сплав

. Обрабатываемый материал – титановый сплав ![]() с

с ![]() , обработка черновая,

, обработка черновая, ![]() .

.

I. Выбор инструмента.

Принимаем фрезу концевую 32 ОСТ 2462-2-75

из быстрорежущей стали Р6М5К5

с числом зубьев ![]() [11, 426].

[11, 426].

II. Назначаем режимы резания.

1. Припуск снимаем за два рабочих хода ![]() .

.

2. Подача на зуб ![]() .

.

3. Определяем скорость главного движения резания

. [11, 185]

. [11, 185]

Из [11, 287] имеем:

![]() ;

; ![]() ;

; ![]() ;

; ![]() ;

;

![]() ;

; ![]() ;

; ![]() ;

; ![]() .

.

![]() , где

, где

![]() - коэффициент, учитывающий качество обрабатываемого материала [11, 286];

- коэффициент, учитывающий качество обрабатываемого материала [11, 286];

![]() - коэффициент, учитывающий состояние поверхности заготовки;

- коэффициент, учитывающий состояние поверхности заготовки;

![]() - коэффициент, учитывающий материал инструмента [10, 286].

- коэффициент, учитывающий материал инструмента [10, 286].

.

.

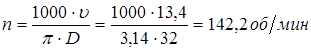

4. Частота вращения шпинделя:

;

;

корректируем по паспорту станка: ![]() .

.

5. Действительная скорость главного движения резания:

![]() .

.

6. Скорость движения подачи:

![]() .

.

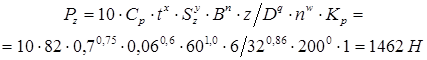

7. Находим силы резания:

Окружная сила: ![]() [11, 288];

[11, 288];

![]() ;

; ![]() ;

; ![]() ; [11, 290]

; [11, 290]

![]() ;

; ![]() ;

; ![]() ;

; ![]() ;

;

![]() ;

;

![]() ;

;

![]() .

.

8. Мощность резания:

![]() .

.

9. Проверяем, достаточна ли мощность привода станка.

Необходимо, чтобы ![]() ;

;

![]() .

.

Следовательно, ![]() (

(![]() ) и обработка возможна.

) и обработка возможна.

10. Основное время ![]() , где

, где

![]() - число рабочих ходов;

- число рабочих ходов;

![]() - длина рабочего хода резца,

- длина рабочего хода резца, ![]() ;

;

![]() ;

; ![]() ;

; ![]() - перебег.

- перебег.

![]() ;

;

![]() .

.

Сверление.

На вертикально-фрезерном сверлильно-расточном станке С2440СФ3

сверлят сквозное отверстие 9,8

на глубину ![]() . Материал заготовки -

. Материал заготовки - ![]() с

с ![]() .

.

1. Выбираем сверло 9,8 по ГОСТ 10903-77 из быстрорежущей стали Р6М5К5 . [11, 128]

2. Назначаем режимы резания:

Глубина резания ![]() .

.

3. Подача ![]() . [11, 255]

. [11, 255]

4. Скорость резания находим по [11, 277]:

![]() , где

, где

![]() ;

; ![]() ;

; ![]() ;

;

![]() ;

; ![]() ; [11, 278];

; [11, 278];

![]() .

.

5. Частота вращения шпинделя:

![]() ;

;

![]() .

.

6. Действительная скорость резания:

![]() .

.

7. Определяем силы резания [11, 278]:

![]() ;

;

![]() .

.

8. Находим мощность резания:

![]() .

.

9. Проверяем, достаточна ли мощность резания:

![]() ;

;

![]() (

(![]() ).

).

10.Основное время ![]() , где

, где

![]() - число рабочих ходов;

- число рабочих ходов;

![]() - длина рабочего хода резца,

- длина рабочего хода резца, ![]() ;

;

![]() - врезание резца;

- врезание резца;

![]() - перебег резца.

- перебег резца.

![]() ;

;

![]() .

.

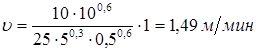

Зенкерование.

1. Выбираем зенкер 10+0,2

, оснащенный пластинами из твердого сплава с числом зубьев ![]() с коническим хвостовиком ГОСТ 3231-71.

с коническим хвостовиком ГОСТ 3231-71.

2. Глубина резания: ![]() .

.

3. Назначаем подачу ![]() [1, 277].

[1, 277].

4. Скорость резания находим по [1, 277]:

![]() , где

, где

![]() ;

; ![]() ;

; ![]() ;

;

![]() ;

; ![]() ;

; ![]() ;

;

.

.

5. Частота вращения шпинделя:

![]() ;

;

![]() .

.

6. Действительная скорость резания:

![]() .

.

7. Определяем силы резания [1, Т. 2, с. 280]:

![]() ;

;

![]() .

.

8. Находим мощность резания:

![]() .

.

9. Проверяем, достаточна ли мощность резания:

![]() ;

;

![]() (

(![]() ).

).

10. Основное время ![]() , где

, где

![]() ;

;

![]() .

.

2. КОНСТРУКТОРСКАЯ ЧАСТЬ

2.1. Проектирование специального станочного приспособления на операцию фрезерования паза детали «Траверса»

2.1.1. Техническое задание на специальное станочное приспособление

1. Принципиальная схема базирования и закрепления детали

|

В качестве опорной поверхности принята торцевая поверхность детали. Она устанавливается на пальцы (опорные точки 1, 2 и 3 на рис. 1). Для лишения оставшихся трех степеней свободы используются пальцы, устанавливаемые на боковой поверхности детали (опорные точки 4, 5, 6).

2. Вид заготовки, механические свойства материала

Заготовку получают штамповкой на прессе при ![]() . Материал детали титановый сплав ВТ22 с пределом прочности

. Материал детали титановый сплав ВТ22 с пределом прочности ![]() и

и ![]() . Он обладает высокой прочностью, небольшим коэффициентом расширения, значительной коррозионной стойкостью. Повышение механических свойств достигается легированием следующими элементами:

. Он обладает высокой прочностью, небольшим коэффициентом расширения, значительной коррозионной стойкостью. Повышение механических свойств достигается легированием следующими элементами:

- алюминий ![]() ;

;

- молибден ![]() ;

;

- ванадий ![]() ;

;

- хром ![]() ;

;

- железо ![]() ;

;

- примеси ![]() .

.

Сплав применяется в термически упрочненном (закалка плюс старение) и отожженном состоянии.

Максимальный припуск на обработку ![]() .

.

Коэффициент использования материала

![]() .

.

3. Описание технологической операции

На данной операции производится фрезерование пазов детали. Обработка ведется на координатно-сверлильном фрезерно-расточном одностоечном станке ![]() , который предназначен для особо точной обработки широкого диапазона деталей.

, который предназначен для особо точной обработки широкого диапазона деталей.

В качестве режущего инструмента принимаем фрезу концевую быстрорежущую с коническим хвостовиком (![]() ). Параметры фрезы Ø

). Параметры фрезы Ø

![]() , длина рабочей части

, длина рабочей части ![]() , общая длина

, общая длина ![]() .

.

Ширину пазов проверяем с помощью калибра.

4. Общие требования к приспособлению

Механизм зажима представляет Г-образный прихват с гидравлическим приводом. Он допускает отвод костыля на значительную величину. Спиральный паз обеспечивает автоматический поворот костыля. В качестве транспортировочных устройств используются рым-болты.

2.1.2. Расчет точности приспособления

|

При фрезеровании пазов детали требуется обеспечить отклонение

Расчет ведем по методике изложенной в [5, 44].

Определяем необходимую точность приспособления по параметру ![]() :

:

1. Определяем погрешность базирования ![]() .

.

2. Погрешность закрепления ![]() [2, 75].

[2, 75].

3. Погрешность установки фактическая ![]() .

.

4. Суммарная погрешность обработки:

![]() [7, 8],

[7, 8],

![]() .

.

5. Допустимая погрешность установки

![]() .

.

Т.к., ![]() , то предлагаемая схема базирования и конструктивная схема приспособления приемлемы.

, то предлагаемая схема базирования и конструктивная схема приспособления приемлемы.

6. Суммарная погрешность приспособления

![]()

7. Погрешность собранного приспособления

![]() ,

,

где ![]() - погрешность установки приспособления на станке определяют по формуле исходя из конструктивной схемы (рис. 2):

- погрешность установки приспособления на станке определяют по формуле исходя из конструктивной схемы (рис. 2):

![]() ,

,

где ![]() - длина обрабатываемой заготовки,

- длина обрабатываемой заготовки, ![]() ;

;

![]() - максимальный зазор между направляющей шпонкой приспособления и пазом стола станка;

- максимальный зазор между направляющей шпонкой приспособления и пазом стола станка; ![]() для посадки

для посадки ![]() ;

;

![]() - расстояние между шпонками; где

- расстояние между шпонками; где ![]() ;

;

![]() .

.

![]() - погрешность закрепления равна нулю, т.к. установка заготовки производится без зазоров;

- погрешность закрепления равна нулю, т.к. установка заготовки производится без зазоров;

![]() - погрешность настройки равна

- погрешность настройки равна ![]() (для мелкосерийного производства).

(для мелкосерийного производства).

![]() .

.

На чертеже общего вида приспособления должно быть поставлено значение параметра ![]() .

.

8. Запас точности ![]() .

.

2.1.3. Расчет усилия зажима заготовки

При расчете усилия зажима рассматриваются два случая:

1. Смещение заготовки от сил резания предотвращается силами трения, возникающими в местах контакта заготовки с установочными элементами;

2. Отрыв заготовки под действием силы резания ![]() или момента резания

или момента резания ![]() предупреждается силой зажима

предупреждается силой зажима ![]() , равномерно распределенной на два прихвата. Рассчитав для обоих случаев значение силы

, равномерно распределенной на два прихвата. Рассчитав для обоих случаев значение силы ![]() , выбирают наибольшее и принимают его за расчетное.

, выбирают наибольшее и принимают его за расчетное.

|

Произведем расчет силы зажима для первого случая. Расчет ведем по методике изложенной в [7, 22].

Рассчитаем коэффициент запаса ![]() :

:

![]() [7, 23],

[7, 23],

где ![]() - учитывает наличие случайных неровностей на заготовке;

- учитывает наличие случайных неровностей на заготовке;

![]() - учитывает увеличение силы резания в результате затупления режущего инструмента;

- учитывает увеличение силы резания в результате затупления режущего инструмента;

![]() - учитывает увеличение силы резания при прерывистой обработке;

- учитывает увеличение силы резания при прерывистой обработке;

![]() - учитывает изменение зажимного усилия (механизированный привод);

- учитывает изменение зажимного усилия (механизированный привод);

![]() - учитывает эргономику ручных зажимных устройств (при удобном зажиме);

- учитывает эргономику ручных зажимных устройств (при удобном зажиме);

![]() - учитывает наличие момента, стремящегося повернуть заготовку на опорах;

- учитывает наличие момента, стремящегося повернуть заготовку на опорах;

![]() - гарантированный коэффициент запаса для всех случаев обработки.

- гарантированный коэффициент запаса для всех случаев обработки.

![]() .

.

Коэффициент трения ![]() [7, 24], т.к. заготовка контактирует с опорами и зажимными элементами приспособления необработанными поверхностями.

[7, 24], т.к. заготовка контактирует с опорами и зажимными элементами приспособления необработанными поверхностями.

Определяем главную составляющую силы резания:

![]() .

.

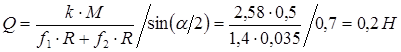

Тогда усилие зажима равно:

,

,

![]() ;

; ![]() ;

;

![]() ;

;

.

.

За расчетное значение принимаем ![]() .

.

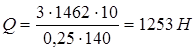

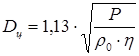

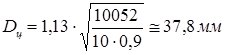

Определяем диаметр гидроцилиндра:

,

,

где ![]() - давление в гидросистеме, равное

- давление в гидросистеме, равное ![]() ,

,

![]() - коэффициент полезного действия (

- коэффициент полезного действия (![]() ).

).

.

.

Принимаем по ![]() диаметр гидроцилиндра равным

диаметр гидроцилиндра равным ![]() , ход поршня

, ход поршня ![]() . Гидроцилидр двойного действия: толкающая сила

. Гидроцилидр двойного действия: толкающая сила ![]() , тянущая

, тянущая ![]() .

.

2.2. Проектирование специального приспособления на операцию фрезерования контура детали «Траверса»

2.2.1. Техническое задание на специальное станочное приспособление

1. Принципиальная схема базирования заготовки

Рис. Схема базирования заготовки.

В качестве опорной поверхности используется боковая поверхность, которая лишает заготовку 3-х степеней свободы (опорные точки 1, 2 и 3 на рис ). Для лишения оставшихся трех применяются базирование по отверстиям на пальцы установочные (опорные точки 4, 5 и 6).

2. Описание технологической операции.

На данной операции производится фрезерование контура детали. Обработка ведется на С2440СФ4 - координатно-сверлильном фрезерно-расточном станке. В качестве режущего инструмента принимаем фрезу концевую, твердосплавную с коническим хвостовиком по ОСТ 2И63-2-75 Æ32, l =90мм, L =195мм.

3. Принцип работы приспособления.

Деталь устанавливается на плиту и базируется с помощью установочных пальцев, представляющих собой шток гидроцилиндра. Зажим производится с применением быстросъемных шайб.

2.2.2. Расчет точности приспособления

При фрезеровании контура детали требуется обеспечить отклонение ![]() от параллельности поверхности детали относительно корпуса приспособления. Для выполнения этого условия необходимо рассчитать, с какой точностью должна быть выдержана при сборке приспособления параллельность поверхности каркаса приспособления относительно стола станка, то есть с каким допуском должен быть выполнен параметр

от параллельности поверхности детали относительно корпуса приспособления. Для выполнения этого условия необходимо рассчитать, с какой точностью должна быть выдержана при сборке приспособления параллельность поверхности каркаса приспособления относительно стола станка, то есть с каким допуском должен быть выполнен параметр ![]() (см. рис. ).

(см. рис. ).

Расчет ведем методике изложенной [7, 16].

Определяем необходимую точность приспособления по параметру ![]() .

.

1. Погрешность базирования ![]() .

.

2. Погрешность закрепления ![]() [2, 75].

[2, 75].

3. Погрешность установки фактическая

![]() .

.

4. Суммарная погрешность обработки

![]() [1, 8].

[1, 8].

![]() , где

, где

![]() - коэффициент, определяющийся порядком точности обработки (для черновой обработки до 9 квалитета

- коэффициент, определяющийся порядком точности обработки (для черновой обработки до 9 квалитета ![]() ; для чистовой -

; для чистовой - ![]() ).

).

5. Допустимая погрешность установки

![]() ;

;

так как ![]() , предлагаемая схема базирования и конструктивная схема приспособления приемлемы.

, предлагаемая схема базирования и конструктивная схема приспособления приемлемы.

6. Суммарная погрешность приспособления

![]() .

.

7. Погрешность собранного приспособления

![]() .

.

На чертеже общего вида приспособления (см. рис. ) должно быть проставлено значение параметра ![]() .

.

2.2.3. Силовой расчет приспособления

При установке заготовки на плоскость и два пальца, один из которых срезан; пальцы должны быть полностью разгружены от действия сил резания ![]() ,

, ![]() ,

, ![]() .

.

Возможны два случая:

1. Смещение заготовки от сил и предотвращается силами трения, возникающими в местах контакта заготовки с установочными элементами (прихватами)

2. Отрыв заготовки под действием силы резания ![]() или момента (инерции) резания

или момента (инерции) резания ![]() предупреждается силой зажима Q, равномерно распределенной на два прихвата.

предупреждается силой зажима Q, равномерно распределенной на два прихвата.

Рассчитав для обоих случаев значение силы Q, выбирают наибольшее и принимают его за расчетное.

Произведем расчет силы зажима для первого случая.

Рассчитаем коэффициент запаса К [9, 22]:

![]() , где

, где

![]() - учитывает наличие случайных неровностей на заготовке;

- учитывает наличие случайных неровностей на заготовке;

![]() - учитывает увеличение силы резания в результате затупления режущего инструмента [9, 23];

- учитывает увеличение силы резания в результате затупления режущего инструмента [9, 23];

![]() - учитывает увеличение силы резания при прерывистой обработке;

- учитывает увеличение силы резания при прерывистой обработке;

![]() - учитывает изменение зажимного усилия (механизированный привод);

- учитывает изменение зажимного усилия (механизированный привод);

![]() - учитывает эргономику ручных зажимных устройств (при удобном зажиме);

- учитывает эргономику ручных зажимных устройств (при удобном зажиме);

![]() - учитывает наличие момента, стремящегося повернуть заготовку на опорах (на штыри);

- учитывает наличие момента, стремящегося повернуть заготовку на опорах (на штыри);

![]() - гарантированный коэффициент запаса для всех случаев обработки;

- гарантированный коэффициент запаса для всех случаев обработки;

![]() .

.

![]() [9, 24] - так как заготовка контактирует с опорами и ЗУ приспособления, обработанными поворотами.

[9, 24] - так как заготовка контактирует с опорами и ЗУ приспособления, обработанными поворотами.

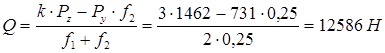

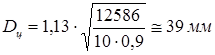

![]()

![]() .

.

![]() .

.

![]() .

.

![]() .

.

![]() ;

; ![]() .

.

![]() .

.

Принимаем по ГОСТ 19899-74 диаметр гидроцилиндр равным 63 мм., ход поршня 16 мм. Гидроцилиндр двойного действия: толкающая сила ![]() , тянущая

, тянущая ![]() .

.

2.3. Проектирование специального станочного приспособоения на операцию сверления отверстий в детали «Траверса»

2.3.1. Техническое задание на приспособление

1. Принципиальная схема базирования заготовки

Рис. Схема базирования заготовки.

В качестве опорной поверхности используется боковая поверхность, которая лишает заготовку 3-х степеней свободы (опорные точки 1, 2 и 3 на рис ). Для лишения оставшихся трех применяется базирование в призме : одна из призм неподвижная лишает двух степеней свободы (опорные точки 4, 5 ), другая - неподвижная лишает одну степень свободу.

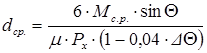

2. Описание технологической операции.

На данной операции производится сверление, зенкерование, развертывание отверстий в детали. Обработка ведется на С2440СФ4 - координатно-сверлильном фрезерно-расточном станке.

В качестве режущего инструмента принимаем сверло твердосплавное с коническим хвостовиком по ГОСТ 22735-77 Æ30, Æ12,Æ9,8. Зенкер, оснащенный твердосплавными пластинами, для обработки деталей из коррозионно-стойких и жаропрочных сталей и сплавов по ГОСТ 21540-76 из сплава ВК8 по ГОСТ 3882-74 Æ32,Æ13,8,Æ9,8. Развертка машинная, оснащенная твердосплавными пластинами, для обработки деталей из коррозионно-стойких и жаропрочных сталей и сплавов с коническим хвостовиком по ГОСТ 21525-76 Æ35,Æ14,Æ10.

3. Принцип работы приспособления.

Деталь устанавливается на плоские опорные постины, закрепленные на плите и базируется с помощью призмы, которая двигается по направляющим. Перемещение призмы происходит за счет ее соединения со штоком гидроцилиндра, с помощью которого производится зажим заготовки.

|

2.3.2. Расчет точности

При сверлении отверстий в детали требуется обеспечить отклонение ![]() от перпендикулярности поверхности отверстий относительно поверхности плиты приспособления. Для выполнения этого условия необходимо рассчитать с какой точностью должна быть выполнена при сборке приспособления параллельность поверхности приспособления относительно стола станка, т.е. с каким допуском должен быть выполнен параметр

от перпендикулярности поверхности отверстий относительно поверхности плиты приспособления. Для выполнения этого условия необходимо рассчитать с какой точностью должна быть выполнена при сборке приспособления параллельность поверхности приспособления относительно стола станка, т.е. с каким допуском должен быть выполнен параметр ![]() (рис. ).

(рис. ).

Расчет ведем по методике изложенной в [5, 44].

Определяем необходимую точность приспособления по параметру ![]() :

:

1. Определяем погрешность базирования ![]() .

.

2. Погрешность закрепления ![]() [2, 75].

[2, 75].

3. Погрешность установки фактическая ![]() .

.

4. Суммарная погрешность обработки:

![]() [7, 8],

[7, 8],

![]() .

.

5. Допустимая погрешность установки

![]() .

.

Т.к., ![]() , то предлагаемая схема базирования и конструктивная схема приспособления приемлемы.

, то предлагаемая схема базирования и конструктивная схема приспособления приемлемы.

6. Суммарная погрешность приспособления

![]()

7. Погрешность собранного приспособления

![]() ,

,

где ![]() - погрешность установки приспособления на станке определяют по формуле исходя из конструктивной схемы (рис. 2):

- погрешность установки приспособления на станке определяют по формуле исходя из конструктивной схемы (рис. 2):

![]() ,

,

где ![]() - длина обрабатываемой заготовки,

- длина обрабатываемой заготовки, ![]() ;

;

![]() - максимальный зазор между направляющей шпонкой приспособления и пазом стола станка;

- максимальный зазор между направляющей шпонкой приспособления и пазом стола станка; ![]() для посадки

для посадки ![]() ;

;

![]() - расстояние между шпонками; где

- расстояние между шпонками; где ![]() ;

;

![]() .

.

![]() - погрешность закрепления равна нулю, т.к. установка заготовки производится без зазоров;

- погрешность закрепления равна нулю, т.к. установка заготовки производится без зазоров;

![]() - погрешность настройки равна нулю.

- погрешность настройки равна нулю.

![]() .

.

На чертеже общего вида приспособления должно быть поставлено значение параметра ![]() .

.

8. Запас точности ![]() .

.

2.3.3. Расчет усилия зажима заготовки

При расчете усилия зажима рассматриваются два случая:

1. Смещение заготовки от сил резания предотвращается силами трения, возникающими в местах контакта заготовки с установочными элементами;

2. Отрыв заготовки под действием силы резания ![]() или момента резания

или момента резания ![]() предупреждается силой зажима

предупреждается силой зажима ![]() . Рассчитав для обоих случаев значение силы

. Рассчитав для обоих случаев значение силы ![]() , выбирают наибольшее и принимают его за расчетное.

, выбирают наибольшее и принимают его за расчетное.

Произведем расчет силы зажима для первого случая. Расчет ведем по методике изложенной в [14, 22].

Рассчитаем коэффициент запаса ![]() :

:

![]() [14, 23],

[14, 23],

где ![]() - учитывает наличие случайных неровностей на заготовке;

- учитывает наличие случайных неровностей на заготовке;

![]() - учитывает увеличение силы резания в результате затупления режущего инструмента;

- учитывает увеличение силы резания в результате затупления режущего инструмента;

![]() - учитывает увеличение силы резания при прерывистой обработке;

- учитывает увеличение силы резания при прерывистой обработке;

![]() - учитывает изменение зажимного усилия (механизированный привод);

- учитывает изменение зажимного усилия (механизированный привод);

![]() - учитывает эргономику ручных зажимных устройств (при удобном зажиме);

- учитывает эргономику ручных зажимных устройств (при удобном зажиме);

![]() - учитывает наличие момента, стремящегося повернуть заготовку на опорах;

- учитывает наличие момента, стремящегося повернуть заготовку на опорах;

![]() - гарантированный коэффициент запаса для всех случаев обработки.

- гарантированный коэффициент запаса для всех случаев обработки.

![]() .

.

Коэффициент трения ![]() [14, 24], т.к. заготовка контактирует с опорами и зажимными элементами приспособления необработанными поверхностями.

[14, 24], т.к. заготовка контактирует с опорами и зажимными элементами приспособления необработанными поверхностями.

Определяем главную составляющую силы резания:

![]()

Тогда усилие зажима равно:

,

,

![]() ;

;

.

.

За расчетное значение принимаем ![]() .

.

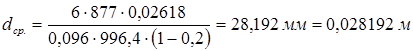

Определяем диаметр гидроцилиндра:

,

,

где ![]() - давление в гидросистеме, равное

- давление в гидросистеме, равное ![]() ,

,

![]() - коэффициент полезного действия (

- коэффициент полезного действия (![]() ).

).

.

.

Принимаем по ![]() диаметр гидроцилиндра равным

диаметр гидроцилиндра равным ![]() , ход поршня

, ход поршня ![]() . Гидроцилидр двойного действия: толкающая сила

. Гидроцилидр двойного действия: толкающая сила ![]() , тянущая

, тянущая ![]() .

.

2.4. Проектирование специального режущего и мерительного инструмента

2.4.1. Техническое задание на проектирование металлорежущего инструмента

Для получения поверхности детали под втулку проектируется специальный металлорежущий инструмент – зенковка (цековка) с напаянными твердосплавными пластинами и с направляющим элементом. Отличительной особенностью такой зенковки является то, что она обеспечивает перпендикулярность оси отверстия внутренней поверхности паза, а также обеспечивает одновременное снятие фаски и более высокую шероховатость поверхности.

Альтернативным металлорежущим инструментом может стать фреза торцевая. Но для реализации такого варианта необходимо предусмотреть в заготовке специальные наплывы, которые изменят конструкцию штамповочной пресс-формы, также увеличится масса заготовки, снизится коэффициент использования материала, что в свою очередь, приведет к увеличению стоимости заготовки, а следовательно, и к возрастанию стоимости детали.

2.4.2. Выборка конструктивных параметров инструмента

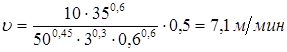

1. Определяем режим резания по нормативам:

- глубина резания ![]() ;

;

- находим подачу на оборот ![]() ;

;

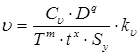

- скорость главного движения резания  ,

,

где ![]() - диаметр режущего инструмента, равный

- диаметр режущего инструмента, равный ![]() ;

;

![]() - период стойкости инструмента, равный

- период стойкости инструмента, равный ![]() ;

;

![]() - глубина резания,

- глубина резания, ![]() ;

;

![]() - подача на оборот,

- подача на оборот, ![]() ;

;

;

;

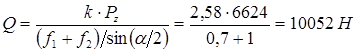

- крутящий момент и осевая сила

![]() ,

,

где ![]() ;

; ![]() ;

; ![]() [7, 288],

[7, 288],

;

;

![]() ;

;

![]() ,

,

где ![]() ;

; ![]() [7, 290].

[7, 290].

,

,

![]() .

.

2. Определяем номер хвостовика конуса Морзе:

Осевую составляющую силы резания можно разложить на две силы:

1. ![]() - действующую нормально к образующей конуса

- действующую нормально к образующей конуса ![]() , где

, где ![]() - угол конусности хвостовика.

- угол конусности хвостовика.

2. Силу ![]() - действующую в радиальном направлении и уравновешивающую реакцию на противоположной точке поверхности конуса.

- действующую в радиальном направлении и уравновешивающую реакцию на противоположной точке поверхности конуса.

Сила

![]() .

.

Момент трения между хвостовиком и втулкой:

![]() .

.

Приравниваем момент трения к максимальному моменту сил сопротивления резанию, т.е. к моменту, создающемуся при работе затупившимся инструментом, который увеличивается до трех раз по сравнению с моментом, принятым для нормальной работы инструмента.

Следовательно,

![]() .

.

Средний диаметр конуса хвостовика:

![]() ,

,

или

,

,

где ![]() - момент сопротивления сил резанию,

- момент сопротивления сил резанию,

![]() - осевая составляющая силы резания,

- осевая составляющая силы резания,

![]() - коэффициент трения стали по стали,

- коэффициент трения стали по стали,

![]() - для большинства конусов Морзе равен приблизительно

- для большинства конусов Морзе равен приблизительно ![]() ,

, ![]() ;

;

![]() - отклонение угла конуса;

- отклонение угла конуса;

.

.

По ![]() выбираем ближний ближайший больший конус, т.е. конус Морзе №3, со следующими основными конструктивными параметрами:

выбираем ближний ближайший больший конус, т.е. конус Морзе №3, со следующими основными конструктивными параметрами: ![]() ;

; ![]() ;

; ![]() ;

; ![]() ;

; ![]() ;

; ![]() ;

; ![]() ;

; ![]() ;

; ![]() ;

; ![]() ;

; ![]() .

.

3. Конструктивные элементы зенковки принимаем по ![]() : длина рабочей части

: длина рабочей части ![]() ; длина оправки

; длина оправки ![]() ; общая длина инструмента

; общая длина инструмента ![]() ; длина инструмента без направляющего элемента

; длина инструмента без направляющего элемента ![]() .

.

4. Твердый сплав пластины для обработки титанового сплава ![]() принимаем

принимаем ![]() , форму

, форму ![]() по

по ![]() или форму

или форму ![]() по

по ![]() . В качестве припоя принимаем латунь

. В качестве припоя принимаем латунь ![]() . Корпус зенковки из

. Корпус зенковки из ![]() по

по ![]() .

.

5. Технические требования для зенковки, оснащенной пластинами из твердого сплава, принимаем по ![]() .

.

2.4.3. Расчет металлорежущего инструмента на прочность и жесткость

Расчет инструмента на прочность и жесткость производится путем сравнения трех параметров: ![]() ,

, ![]() ,

, ![]() .

.

Максимальная нагрузка допускаемая, прочностью инструмента при известных размерах корпуса цековки:

- для круглого сечения

![]() ,

,

где ![]() - предел прочности при изгибе для конструкционной стали равен

- предел прочности при изгибе для конструкционной стали равен ![]() ;

;

![]() - расстояние от вершины инструмента до рассматриваемого опасного сечения,

- расстояние от вершины инструмента до рассматриваемого опасного сечения, ![]() .

.

.

.

Максимальная нагрузка, допускаемая жесткостью инструмента, определяется с учетом допустимой стрелы прогиба:

![]() ,

,

где ![]() - допускаемая стрела прогиба равная

- допускаемая стрела прогиба равная ![]() ;

;

![]() - модуль упругости;

- модуль упругости;

![]() - момент инерции сечения корпуса (для круглого сечения

- момент инерции сечения корпуса (для круглого сечения ![]() ).

).

![]()

,

,

![]() .

.

Таким образом, выполняется основное условие обеспечения прочности и жесткости металлорежущего инструмента, а именно:

![]()

![]() .

.

2.4.4. Проектирование мерительного инструмента

Исходными данными для проектирования специального мерительного инструмента являются:

- размер паза детали, равный ![]() ;

;

- поле допуска на размер ![]() .

.

По ![]() находим предельные отклонения изделия

находим предельные отклонения изделия ![]() ;

; ![]() . Наибольший и наименьший предельные размеры:

. Наибольший и наименьший предельные размеры:

![]() ;

; ![]() .

.

По табл. 2 ![]() для квалитета 9 и интервалов размера находим данные для расчета размеров калибров,

для квалитета 9 и интервалов размера находим данные для расчета размеров калибров, ![]() :

: ![]() ;

; ![]() ;

; ![]() .

.

Наибольший размер проходного нового калибра:

![]() ,

,

где ![]() - допуск на изготовление калибра,

- допуск на изготовление калибра, ![]() ;

;

![]() - отклонение середины поля допуска,

- отклонение середины поля допуска, ![]() .

.

Размер калибра ![]() , проставляемый на чертеже

, проставляемый на чертеже ![]() . Исполнительные размеры: наибольший

. Исполнительные размеры: наибольший ![]() , наименьший

, наименьший ![]() .

.

Наименьший размер проходного калибра:

![]() ,

,

где ![]() - выход за границу поля допуска при износе проходного калибра.

- выход за границу поля допуска при износе проходного калибра.

Если калибр имеет указанный размер, то его нужно изъять из эксплуатации.

Наибольший размер непроходного нового калибра:

![]() .

.

Размер калибра ![]() , проставляемый на чертеже

, проставляемый на чертеже ![]() .

.

Исполнительные размеры: наибольший ![]() , наименьший

, наименьший ![]() .

.

Расчет произведен по методике изложенной в [7, 208].

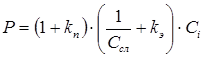

3. ЭКОНОМИЧЕСКАЯ ЧАСТЬ

3.1. Технико-экономическое обоснование выбора конструкции приспособления на операцию фрезерования паза детали

1. Стоимость приспособления: ![]() ,

,

где ![]() - стоимость одной условной детали приспособления;

- стоимость одной условной детали приспособления;

![]() - коэффициент сложности приспособления [ ];

- коэффициент сложности приспособления [ ];

![]() - количество деталей в приспособлении.

- количество деталей в приспособлении.

![]() ;

;

![]() .

.

2. Расходы на эксплуатацию приспособления

,

,

где ![]() - коэффициент затрат на проектирование оснастки (

- коэффициент затрат на проектирование оснастки (![]() );

);

![]() - срок службы приспособления (2 года);

- срок службы приспособления (2 года);

![]() - коэффициент, учитывающий расходы на ремонт и эксплуатацию (

- коэффициент, учитывающий расходы на ремонт и эксплуатацию (![]() ).

).

![]() ,

,

![]() или

или

![]() ,

,

где ![]() - годовая программа выпуска,

- годовая программа выпуска, ![]() ;

;

![]() - срок эксплуатации приспособления (2 года);

- срок эксплуатации приспособления (2 года);

![]() - процент расходов на ремонт и эксплуатацию приспособления.

- процент расходов на ремонт и эксплуатацию приспособления.

![]() .

.

3. Экономия от внедрения приспособления:

![]() ,

,

где ![]() - стоимость одной минуты работы станка,

- стоимость одной минуты работы станка, ![]() ;

;

![]() ,

,

где ![]() ;

; ![]() ;

; ![]() [ ];

[ ];

![]() .

.

Т.к. экономия от внедрения приспособления перекрывает расходы, то данное приспособление экономически выгодно и его можно применить на производстве.

Методика расчета проведена по [9, 18].

3.2. Технико-экономическое обоснование приспособления на операцию фрезерования контура детали

Стоимость приспособления:

![]() , где

, где

![]() - стоимость одной условной детали приспособления;

- стоимость одной условной детали приспособления;

![]() - коэффициент сложности приспособления [6, 225];

- коэффициент сложности приспособления [6, 225];

![]() - количество деталей в приспособлении.

- количество деталей в приспособлении.

![]() .

.

![]() .

.

Расходы на эксплуатацию приспособления:

, где

, где

![]() – годовая программа выпуска,

– годовая программа выпуска, ![]() ;

;

![]() – срок эксплуатации приспособления (

– срок эксплуатации приспособления (![]() );

);

![]() – процент расходов на ремонт и обслуживание приспособлений (20%-30%).

– процент расходов на ремонт и обслуживание приспособлений (20%-30%).

.

.

Экономия от внедрения приспособления:

![]() , где

, где

![]() - стоимость одной минуты работы станка, руб., мин.

- стоимость одной минуты работы станка, руб., мин.

![]() , где

, где

![]() [9, 223]

[9, 223]

![]() .

.

Вывод: так как условие ![]() (

(![]() ), то данное приспособление экономически выгодно и его можно применить на производстве (методика расчета произведена по [9, 18]).

), то данное приспособление экономически выгодно и его можно применить на производстве (методика расчета произведена по [9, 18]).

3.3. Технико-экономическое обоснование выбора конструкции приспособления на операцию сверления

Целесообразность применение приспособления должна быть экономически оправдана. Расчеты экономической эффективности основываются на сопоставлении затрат и экономии. Применение приспособления считается экономически выгодным, если годовая экономия больше, чем годовые затраты, связанные с ним.

Определим ожидаемую экономию:

![]()

где - штучно-калькуляционное время при первом и втором варианте

использования конструкции приспособления.

- себестоимость одной станко-минуты:

[14,222]

где - переменные затраты, пропорциональные изменению времени обработки[14,223] .

- переменно - постоянные затраты (входят затраты на амортизацию и эксплуатации станка)[14,223].

- прочие постоянные цеховые расходы, которые при данном объеме выпуска валовой продукции остаются постоянными независимо от изменения времени обработки [14,223].

N - годовая программа выпуска

Годовые затраты на специальное приспособление:

[14,222]

где С - стоимость приспособления выбираем условно из [14,225]

- коэффициент проектирования [14,224] ;

- коэффициент эксплуатации [14,224] ;

лет - срок службы приспособления.

Ожидаемая экономия:

руб.

tшт1 =5,42 мин; tшт2 = 4,16 мин.

Изменение произошло вследствие одновременного сверления трех отверстий.

руб/мин

где = 0,014 [14,223] ;

=0,0038 [14,223];

=0,0026 [14,223] .

Годовая программа N = 400 штук в год.

Найдем годовые затраты:

руб.

руб.

где С1 =45 руб. [14,225] ;

С2 =62 руб. [14,225] ;

=0,3 [14,224] ;

=0,25 [14,224] ;

=5 лет.

Тогда:

Проверяем условие на выполнение. , условие выполняется, значит делаем вывод о целесообразности внедрения нового проекта.

3.4. Технико-экономическое обоснование применения специального инструмента

Экономическое обоснование применения специального инструмента – зенковки проведем в сравнении с торцевой фрезой.

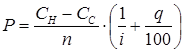

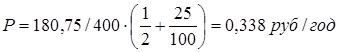

Расчет ведется по формуле:

![]() ,

,

где ![]() - расходы на инструмент;

- расходы на инструмент;

![]() - фондовая стоимость инструмента

- фондовая стоимость инструмента

(![]() ,

, ![]() );

);

![]() - штучное время,

- штучное время, ![]()

(![]() ,

, ![]() );

);

![]() - коэффициент, учитывающий переточки;

- коэффициент, учитывающий переточки;

![]() - время службы зенковки,

- время службы зенковки,

![]() - время службы фрезы.

- время службы фрезы.

Тогда,

![]() ,

,

![]() .

.

Экономия от применения специального инструмента:

![]() ,

,

где ![]() ;

;

![]() - годовая программа выпуска деталей,

- годовая программа выпуска деталей, ![]() ;

;

![]() .

.

Т.к. экономия больше расходов на инструмент, то внедрение инструмента является выгодным.

3.5. Технико-экономическое обоснование выбора маршрута

Расчет технологической себестоимости проводим по методике изложенной в [3, 112].

Технологической себестоимостью детали называется та часть ее полной себестоимости, элементы которой существенно изменяются для различных вариантов технологического процесса.

![]() , где

, где

![]() - стоимость исходной заготовки;

- стоимость исходной заготовки;

![]() - заработная плата станочника;

- заработная плата станочника;

![]() - заработная плата вспомогательного рабочего;

- заработная плата вспомогательного рабочего;

![]() - затраты на амортизацию оборудования;

- затраты на амортизацию оборудования;

![]() - затраты на амортизацию оснастки;

- затраты на амортизацию оснастки;

![]() - затраты на ремонт оборудования;

- затраты на ремонт оборудования;

![]() - затраты на инструмент;

- затраты на инструмент;

![]() - затраты на электроэнергию;

- затраты на электроэнергию;

![]() - затраты на содержание производственных площадей;

- затраты на содержание производственных площадей;

![]() - затраты на управляющую программу.

- затраты на управляющую программу.

1. ![]() ,

,

![]() ,

,

![]() ,

,

![]() - часовой норматив заработной платы рабочего,

- часовой норматив заработной платы рабочего,

![]() - штучное время изготовления одной детали,

- штучное время изготовления одной детали,

![]() - коэффициент многостаночного обслуживания (

- коэффициент многостаночного обслуживания (![]() ,

, ![]() ) [3, 114].

) [3, 114].

![]() , где

, где

![]() - годовой норматив заработной платы вспомогательного рабочего,

- годовой норматив заработной платы вспомогательного рабочего,

![]() ,

, ![]() , [7, 701];

, [7, 701];

![]() - количество смен (

- количество смен (![]() );

);

![]() - действительный годовой фонд времени работы оборудования (при двухсменном режиме работы для станков с ручным управлением

- действительный годовой фонд времени работы оборудования (при двухсменном режиме работы для станков с ручным управлением ![]() , для станков с ЧПУ

, для станков с ЧПУ ![]() );

);

![]() - количество станков обслуживаемых вспомогательным рабочим

- количество станков обслуживаемых вспомогательным рабочим ![]() ,

, ![]() .

.

![]() ,

,

![]() .

.

![]() , где

, где

![]() - фондовая стоимость оборудования,

- фондовая стоимость оборудования, ![]() ;

;

![]() ,

, ![]() ;

;

![]() - норматив амортизационных отчислений,

- норматив амортизационных отчислений, ![]() ;

;

![]() [7, 703];

[7, 703];

![]() ,

,

![]() .

.

![]() , где

, где

![]() - фондовая стоимость технологической оснастки;

- фондовая стоимость технологической оснастки;

![]() ,

, ![]() ;

;

![]() - годовая программа выпуска (

- годовая программа выпуска (![]() );

);

![]() ,

,

![]() .

.

![]() , где

, где

![]() - норматив затрат на ремонт механической части оборудования,

- норматив затрат на ремонт механической части оборудования, ![]() ;

;

![]() ,

, ![]() [7, 705];

[7, 705];

![]() - норматив затрат на ремонт электрической части оборудования (

- норматив затрат на ремонт электрической части оборудования (![]() ;

; ![]() );

);

![]() - коэффициент точности ремонтируемого оборудования,

- коэффициент точности ремонтируемого оборудования, ![]() [7, 705];

[7, 705];

![]() ,

, ![]() - категории ремонтной сложности механической и электрической части оборудования;

- категории ремонтной сложности механической и электрической части оборудования;

![]() ;

; ![]() ;

; ![]() ; (см. [7], с. 703);

; (см. [7], с. 703);

![]() ;

;

![]() .

.

![]() , где

, где

![]() - фондовая стоимость инструмента;

- фондовая стоимость инструмента;

![]() ;

; ![]() ;

;

![]() - доля машинного времени в штучном;

- доля машинного времени в штучном;

![]() [7, 707];

[7, 707];

![]() - коэффициент, учитывающий переточки;

- коэффициент, учитывающий переточки;

![]() - время службы инструмента (

- время службы инструмента (![]() );

);

![]() ;

;

![]() .

.

![]() , где

, где

![]() - установленная мощность двигателей станка;

- установленная мощность двигателей станка;

![]() - коэффициент загрузки по времени (

- коэффициент загрузки по времени (![]() ) [7, 709];

) [7, 709];

![]() - цена

- цена ![]() электроэнергии (

электроэнергии (![]() );

);

![]() ;

;

![]() .

.

![]() , где

, где

![]() - площадь, занимаемая станком,

- площадь, занимаемая станком, ![]() ;

;

![]() - коэффициент, учитывающий систему управления (для ЧПУ

- коэффициент, учитывающий систему управления (для ЧПУ ![]() );

);

![]() - норматив затрат на содержание

- норматив затрат на содержание ![]() рабочей площади;

рабочей площади;

![]() [7, 699];

[7, 699];

![]() ;

;

![]() .

.

![]() , где

, где

![]() - стоимость управляющей программы,

- стоимость управляющей программы, ![]() ;

;

![]() - коэффициент, учитывающий варианты на восстановление программного носителя;

- коэффициент, учитывающий варианты на восстановление программного носителя; ![]() [1, 396];

[1, 396];

![]() - срок службы УП,

- срок службы УП, ![]() (

(![]() ,);

,);

![]() .

.

Сложив полученные данные по обоим вариантам, получим следующие данные:

![]() ;

; ![]() .

.

Таким образом, результаты расчетов показывают экономическую целесообразность обработки детали на станке с ЧПУ.

4. БЕЗОПАСНОСТЬ ЖИЗНЕДЕЯТЕЛЬНОСТИ И ЭКОЛОГИЯ

4.1. Общие сведения.

Обработка металлов резанием продолжает оставаться одним из основных способов получения точных размеров и форм деталей машин и приборов. Профессия станочника является самой многочисленной в машиностроительной промышленности.

Предупреждение травмирования движущимися частями станка, обрабатываемой деталью и режущим инструментом, предупреждение глазных травм отлетающей стружкой и порезов ленточной стружкой, обеспыливание требуют серьезного внимания, особенно при работе на универсальных и специальных (операционных) станках.

Работа на станках связана с непосредственным контактом человека (станочника) и машины (станка), что требует внимания к задачам создания безопасных условий труда.

Эти задачи решаются комплексно:

непрерывным повышением безопасности самих станков, т. е. оснащением их все более совершенными средствами безопасности в процессе проектирования, изготовления и модернизации;

совершенствованием организации рабочего места станочника, механизацией вспомогательных операций;

повышением квалификации рабочих, совершенствованием их знаний в области безопасности труда, освоением ими передовых методов и приемов работы на станках, повышением дисциплины труда.

4.2. Опасные и вредные факторы, вызывающие травматизм и профессиональные заболевания.

Основными травмоопасными производственными факторами, которые могут, проявится в процессе обработки различных материалов резанием, являются следующие:

режущие инструменты , особенно быстро вращающиеся фрезы, сверла, абразивные круги. Они могут нанести травму, в том числе с тяжелым исходом, при случайном соприкосновении с ними в процессе работы, в случае захвата ими одежды, а также в случаях внезапного их разрушения (разрыв шлифовального или заточного круга, дисковой фрезы, вылет составных ножей торцевых фрез и т.д.).

приспособления для закрепления обрабатываемой детали , особенно поводковые и кулачковые патроны, планшайбы карусельных станков. Они представляют собой опасность как при случайном к ним прикосновении, так ив случаях захвата одежды выступающими частями в процессе работы станка.

обрабатываемые детали , особенно быстро вращающихся заготовки, в том числе прутковый материал, обрабатываемый на револьверных и универсальных станках. При современных режимах резания обрабатываемая деталь может вырваться из закрепляющих устройств. Например, при недостаточно надежном ее закреплении в кулачковом патроне, несоответствии центра задней бабки режимам резания и неправильном выполнении центровых отверстий (в результате центр задней бабки иногда сгорает), при плохом закреплении задней бабки на направляющих станка или пиноли, которые могут сместиться в процессе обработки детали. Если на станке обрабатываются длинные заготовки, то они могут вырваться из центров вследствие прогиба, вызванного силами резания. Травма может быть нанесена тяжелой заготовкой, устанавливаемой на станок, и обработанной деталью при ее снятии со станка вручную, без соответствующих приспособлений;

приводные и передаточные механизмы станка , особенно ходовые винты и валики токарных и револьверных станков, а также ременные, цепные и зубчатые передачи, которые могут нанести травму в процессе наладки, смазки и ремонта станка ;

металлическая стружка (ленточная сливная и стружка - «вьюн»), образующиеся при точении и сверлении вязких металлов (сталей), представляет серьезную опасность для станочника; при точении на высоких скоростях сталей она, задевая на части станка, упираясь в пол, сворачивается в петли и запутывается вокруг резца, детали, суппорта, задней бабки, вокруг рычагов управления и других частей станка; в таких случаях необходимо останавливать станок, для того чтобы распутать стружку; работать, не убирая стружки, опасно; стружка, запутавщаяся на рычагах управления, иногда делает невозможным своевременное выключение станка, вследствие чего может произойти поломка частей станка и вылет обрабатываемой детали.

Распутывание стружки вызывает непроизводительные затраты времени, кроме того, рабочий подвергается опасности ранения рук и лица.

Уборка ленточной стружки с рабочего места также небезопасна. Отлетающая стружка, при точении хрупких металлов и при фрезеровании различных материалов, а также крупные пылевые частицы представляют опасность, так как могут травмировать глаза.

Вредными основными производственными факторами при обработке различных материалов резанием являются пыль обрабатываемого материала и смазочно-охлаждающие жидкости.

При обработке на металлорежущих станках хрупких и неметаллических материалов необходимо, чтобы запыленность в зоне дыхания станочников соответствовала предельно допустимым нормам, предусмотренным ГОСТ 12.1.005-76 «Воздух рабочей зоны. Общие санитарно-гигиенические требования». Необходимо применение обеспыливающих устройств или средств индивидуальной защиты.

Таблица 4.2.1

Основные травмирующие факторы на производстве.

| Оборудование |

41,9% |

Нагретые поверхности |

4,5% |

| Падающие предметы |

27,7% |

Электрический ток |

1,6% |

| Падение персоонала |

11,7% |

Прочие |

2,6% |

| Заводской транспорт |

10% |

Таблица 4.2.2

Опасные и вредные факторы. Мероприятия по их устранению.

| Опасные и вредные факторы |

Действие факторов на организм человека |

Мероприятия по устранению данного фактора |

| Наличие шума с уровнями выше допустимого. |

Снижение остроты слуха, повышение кровеного давления, ухудшение деятельности органов дыхания, ослабление внимания, головные боли. |

Снижение шума в источнике его возникновения, подавление шума звукопоглащением, средства индивидуальной защиты. |

| Применение ручного пневмоинструмента. |

Виброболезнь, переохлаждение рук, возможность вылета бойка, шумовая болезнь. |

Дополнительные перерывы, лечебные процедуры, использование рукояток из виброгасящих материалов, предохранительные пружины средства индивидуальной защиты. |

| Перемещение грузов. |

Травмы при падении грузов, порезы и травмы рук. |

Краны необходимо снабжать предохранительными и блокировочными устройствами, обеспечение надежного закрепления груза, сигнализация захвата, средства индивидуальной защиты. |

| Отлетающая стружка. |

Механические травмы. |

Работы выполнять в спецодежде, средства индивидуальной защиты для органов зрения и дыхания. |

4.3. Общие требования и средства безопасности при работе на металлорежущих станках.

Фрезерные станки.

В целях повышения стойкости режущего инструмента и обеспылевания зона резания должна обильно смачиваться СОЖ. При работе на фрезерных станках травмы станочнику могут быть нанесены фрезой, стружкой, обрабатываемой деталью и приспособлением для ее закрепления. Ранение фрезой может произойти главным образом во время ее вращения, при отсутствии устройств, ограждающих фрезу, и нарушении прав эксплуатации станка. Так, иногда фрезеровщик, измеряя деталь во время работы станка, либо удаляет из под детали стружку руками и случайными предметами. Несчастные случаи могут произойти при закреплении детали или при ее снятии со станка, когда руки рабочего находятся вблизи неогражденной фрезы.

Для предупреждения порезов рук необходимо ограждать фрезу, пользоваться специальной неизношенной щеткой для удаления со станка стружки, а также не измерять деталь вблизи открытой фрезы.

Наибольшую опасность для станочника представляют не огражденные дисковые и торцевые фрезы со вставными ножами, используемые при фрезеровании на горизонтально - и вертикально-фрезерных станках. Задача безопасности обычно решаются в двух направлениях: путем применения открывающихся ограждений зоны резания (стола в зоне резания) и путем ограждения режущего инструмента в нерабочей его части.

Большое значение имеет защита от травм отлетающей стружкой. В отличие от точения при фрезеровании любых материалов образуются только отлетающие элементные стружки различной формы. При современных режимах резания стружка имеет высокую температуру и представляет опасность для станочника, так как может травмировать глаза и привести к ожогу открытых частей тела. Ограждение зоны резания препятствует отлетанию стружки в сторону рабочего места. Основной поток стружки, образующийся при фрезеровании дисковыми и торцовыми фрезами во многих случаях можно направлять «от себя» путем соответствующего расположения обрабатываемой детали в отношении центра фрезы.

Применение ограждений - пылестружкоприемников для различных условий резания металлов не только повышает безопасность труда, но и значительно сокращает вспомогательное время, так как при этом отпадает необходимость очистки станка и рабочего места от стружки и пыли.

Сверлильные станки.

Наибольшего внимания в отношении безопасности работы заслуживают вертикально-сверлильные станки, используемые в условиях непосредственного контакта станочника со станком.

При работе на сверлильных станках наибольшую опасность для рабочего представляют вращающие части станка - шпиндель, патрон, сверло. Эти детали и устройства при отсутствии мер предосторожности могут захватить одежду или волосы станочника. Несчастные случаи возможны при недостаточно надежном креплении обрабатываемой детали на столе станка, а также инструмента и при поломке сверла в связи с нарушением правил эксплуатации станка или несоблюдением режимов резания при глубоком сверлении. Поломки сверла происходят в основном при сверлении с ручной подачей полых деталей после выхода сверла из отверстия (поэтому при сверлении полых деталей следует пользоваться автоматической подачей и применять подкладки); при встрече сверла с раковиной или твердым включением; при засорении канавок сверла плотно набившейся стружкой, особенно при глубоком сверлении.

ГОСТ 12.2.009-75 «Станки металлообрабатывающие. Общие требования безопасности» в серийном и массовом производстве рекомендуется применять для одношпиндельных, многошпиндельных и агрегатных сверлильных станков пылестружкоотсасывающие устройства.

При организации работы на сверлильных станках и в процессе ее выполнения необходимо иметь ввиду следующее:

патрон для закрепления сверла не должен иметь на наружных поверхностях выступающих частей;

механизм крепления сверла должен обеспечивать надежный зажим, прочное центрирование и быструю смену инструмента;

при сверлении отверстий в громоздких деталях, когда затруднено пользоваться зажимными приспособлениями, следует предусматривать устройство, исключающее проворачивание деталей, что особенно опасно при заедании сверла.

При работе на сверлильных станках необходимо строго соблюдать правила ношения личной одежды и спецодежды. К работе на сверлильных станка не должны допускаться станочники без головного убора, в неряшливо одетой одежде и без защитных станков.

При работе с СОТС следует руководствоваться «Санитарными правилами при работе с СОЖ и ТС» от 26.09.85, №3935-85/М.:Минздрав СССР. 1986, 12 с./ и ТУ на применение СОТС.