| Похожие рефераты | Скачать .docx |

Курсовая работа: Модернизация дробилки однороторной крупного дробления

1. ИЗУЧЕНИЕ И АНАЛИЗ СВЕДЕНИЙ О КОНСТРУКЦИЯХ МАШИН ДЛЯ ИЗМЕЛЬЧЕНИЯ И ПРОЦЕССОВ, ПРОИСХОДЯЩИХ В НИХ

Модернизируемая машина – дробилка однороторная крупного дробления ДРК 0,8*0,63

Классификация данной машины:

1) класс – машины для измельчения;

2) группа – машины для дробления (дробилка);

3) тип – роторные дробилки;

4) типоразмер – ДРК 0,8*0,63.

1.1 Назначение и область применения машин для измельчения

Все применяемые машины для измельчания материалов разделяют на две группы: дробилки и мельницы. Дробилки — это машины, которые применяются для дробления сравнительно крупных кусков материала (начальный размер 100—1200 мм), при этом степень измельчения находится в пределах 3—20.

По конструкции и принципу действия различают следующие типы дробилок:

1) Щековые дробилки применяются для первичного дробления материалов твердых и средней твердости.

2) Конусные дробилки применяют для крупного, среднего и мелкого дробления каменных материалов твердых и средней твердости.

3) Валковые дробилки применяют для тонкого, мелкого, среднего и крупного измельчения горных пород и других материалов различной твердости, брикетирования материалов, удаления из глины каменистых включений.

4) Молотковые дробилки применяют для измельчения материалов средней твердости и мягких, небольшой влажности и вязкости.

5) Бегуны применяют для мелкого и тонкого дробления материалов мягких и средней твердости.

Мельницы предназначаются для получения тонко измельченного порошкообразного материала, при этом размер начальных кусков равен 2—20 мм, а размер частиц конечного продукта составляет от 0,1— 0,3 мм до долей микрометра. Нецелесообразно подавать в помольные агрегаты куски, как это иногда имеет место, размером более 15—20 мм, так как в этом случае в начале процесса измельчения мельница должна работать как дробилка, что снижает эффективность процесса помола. Степень измельчения в мельницах, например при помоле клинкера, составляет при Dcp = 1 см и dcp =0,003 см.

По конструкции и принципу действия различают следующие типы мельниц:

1) Молотковые мельницы применяют для измельчения материалов средней твердости и мягких, небольшой влажности и вязкости.

2) Струйные мельницы для тонкого и сверхтонкого измельчения материалов нашли применение в керамической и огнеупорной промышленности.

3) Шаровые мельницы применяют для грубого и тонкого помола материала.

4) Вибрационные мельницы предназначены для тонкого и сверхтонкого помола обожженного и необожженного глинозема.

Машины для измельчения широко используются в промышленности строительных материалов. В некоторых случаях процесс измельчения является подготовительным, и получаемый продукт отправляется на дальнейшую переработку, как, например, при производстве цемента. В других случаях, как, например, при производстве щебня, в результате измельчения получается конечный продукт, то есть процесс измельчения имеет самостоятельное значение.

1.2 Классификация машин для дробления

По конструкции и принципу работы различают следующие основные типы дробилок:

1) Щековые дробилки (рис 1), в которых раздавливание происходит между неподвижной 1 и подвижной 7 щеками в результате периодического нажатия; в отдельных конструкциях раздавливание сочетается с истиранием. При сложном движении щеки происходит повышенный износ дробящих плит и образование большого количества мелочи, идущей в отход

Рисунок 1.1 Щековая дробилка с простым движением щеки

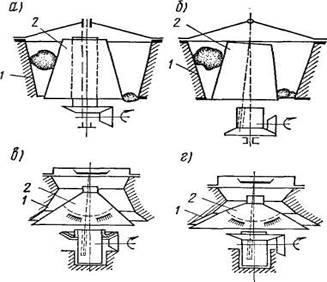

2) Конусные дробилки (рис 2), в которых раздавливание материала и частичное его истирание происходит между двумя конусами. В конусных дробилках раздавливание кусков материала происходит между внешним конусом 1 и внутренним 2 путем нажатия внутреннего конуса на материал. Конус при этом или совершает качания относительно неподвижной точки (гирации) О (рис. 2, б), или перемещается по круговой траектории, совершая поступательное движение (рис. 2, а). При указанных движениях внутреннего конуса образующие конусов то сближаются, то удаляются друг от друга. При сближении конусов материал дробится, а при удалении — опускается вниз. На рис. 2в представлена конусная дробилка среднего дробления, а на рис. 18 г — дробилка мелкого дробления

Рисунок 1.2 Схемы конусных дробилок

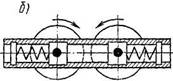

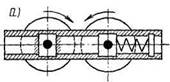

3) Валковые дробилки (Рис.3.) в которых материал раздавливается между двумя валками вращающихся навстречу друг другу. В отдельных конструкциях измельчение материала происходит путем раздавливания и истирания, которое осуществляется вследствие различного числа оборотов валков. В валковых дробилках так называемого камневыделительного, или дезинтеграторного, типа при измельчении вязких и влажных материалов происходит не только дробление, но и отделение посторонних твердых включений.

Рисунок 1.3 Схемы валковых дробилок

4) Дробилки ударного действия применяются для дробления пород мягкой и средней твердости (известняка, мела, гипса, асбестовой руды, угля и т. п.). Необходимо отметить, что в последнее время за рубежом начинают конструировать дробилки с тяжелыми молотками для дробления твердых пород.

Измельчение в дробилке ударного действия происходит вследствие удара быстро вращающихся молотков непосредственно по кускам материала и ударов кусков друг о друга; удара материала о дробящие плиты, на которые он отбрасывается молотками; измельчения материала между молотками и дробящей плитой, а также между молотками и колосниками.

По конструктивным признакам все существующие типы дробилок ударного действия могут быть разделены на следующие типы: молотковые дробилки с шарнирно подвешенными молотками; роторные дробилки с жестко закрепленными билами.

Рисунок 1.4 Схемы дробилок ударного действия( д- роторного типа, г- молоткового типа)

5) Бегуны (Рис. 5.) которые в зависимости от величины зерна в конечном продукте и свойств материала предназначаются для мелкого дробления и помола. Измельчение материала происходит между вращающимися катками 1 и чашей 2 (подвижной или не подвижной) путем раздавливания и истирания. Один из недостатков сравнительная низкая производительность бегунов при помоле зерен до крупности 0,2-0,5 мм ограничивает возможность их широкого применения.

Рисунок 1.5 Схема бегунов

1.3 Сущность и основные закономерности процесса дробления

Под измельчением понимается последовательный ряд операций, имеющих целью уменьшить размеры кусков твердого материала от начальных до конечных, необходимых для промышленного использования продукта измельчения.

Процесс измельчения в зависимости от размеров кусков или частиц конечного продукта подразделяются на дробление и помол (таблица 1.1).

Таблица 1.1

Границы разделения на дробление и помол

| Дробление | крупное | среднее | мелкое |

| Размер кусков после дробления, мм | 100-350 | 40-100 | 5-40 |

| Помол | грубый | тонкий | сверхтонкий |

| Размер частиц после помола, мм | 5-0,1 | 0,1-0,05 | менее 0,05 |

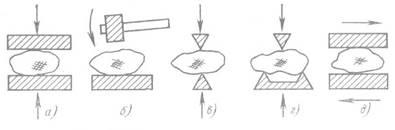

Методы измельчения материалов разнообразны. Основными из них являются:

1) раздавливание (рисунок 1.2, а). Кусок материала зажимается между двумя поверхностями и раздавливается при сравнительно медленном нарастании давления;

2) удар (рисунок 1.2, б). Материал измельчается путем: удара по кускам материала, лежащего на какой-либо поверхности; удара быстродвижущейся детали (молотка, била) по кускам; удара куска материала движущегося с относительно большой скоростью, о неподвижную плиту; удара кусков материала друг о друга;

3) раскалывание (рисунок 1.2, в). Кусок материала измельчается в результате раскалывающего действия клиновидных тел;

4) излом (рисунок 1.2, г);

5) истирание (рисунок 1.2, д). Материал измельчается путем трения между движущимися поверхностями, а также при трении кусков материала друг о друга.

Рисунок 1.6 Схемы методов измельчения

В большинстве случаев различные нагрузки действуют одновременно, например, раздавливание и истирание, удар и истирание и т. д.

За последние годы были предложены новые способы измельчения: электрогидравлический, ультразвуковой, гравитационный способ применения высоких быстроменяющихся и низких температур и, наконец, измельчение световым лучом, получаемым при помощи квантового генератора.

Необходимость использования различных нагрузок, а также различных по принципу действия и габаритным размерам машин связана с многообразием свойств и размеров измельчаемых материалов, а также с различными требованиями к крупности готового продукта.

Процесс измельчения сочетается с одновременным перемещением материала к выходному отверстию. Материал перемещается под действием сил тяжести. Внешние силы сначала деформируют кусок, а затем, когда превзойден предел прочности, вызывают его разрушение на ряд более мелких кусков. При измельчении кусков последние сначала разрушаются по наиболее слабым сечениям. Полученные мелкие куски содержат значительно меньше слабых сечений, следовательно, при дроблении больших кусков удельный расход энергии должен быть ниже, чем при дроблении мелких кусков.

Закон поверхностей Риттингера. Основан на гипотезе, что работа W, затрачиваемая на измельчение тела, пропорциональна величине вновь полученных - обнаженных поверхностей А (м2 ) тел, т.е.

![]() (1.1)

(1.1)

где: ∆А - суммарная поверхность материала;

k - коэффициент пропорциональности.

Закон Кирпичева-Кика. Энергия необходимая для измельчения прямо пропорциональна вновь образованному объему.

![]() (1.2)

(1.2)

где: k - коэффициент пропорциональности, равный работе деформирования единицы объема твердого тела;

∆V - изменение объема разрушаемого куска.

Закон Кирпичева-Кика учитывает затраты энергии на упругую, а затем пластическую деформацию тела и совершенно не учитывает расхода энергии на образование новых поверхностей, на преодоление сил внешнего и внутреннего трений, на потери энергии, связанные с акустическими, электрическими и тепловыми явлениями Закон Риттингера наоборот не учитывает затрат энергии на упругую и пластическую деформацию тела, и учитывает только затраты энергии для образования новых поверхностей и связанных с этим явлений.

Закон Бонда может рассматриваться как промежуточный между законами Риттингера и Кирпичева-Кика. Теорией Бонда предполагается, что энергия, передаваемая телу при сжатии распределяется сначала по его массе и, следовательно, пропорциональна D3 , но с момента начала образования на поверхности трещины эта энергия концентрируется на поверхности у краев трещины, и тогда она пропорциональна D2 . На этом основании принимают, что работа разрушения тела пропорциональна D2,5 .

![]() (1.3)

(1.3)

где: W – работа затраченная на измельчение.

Закон Рибиндера. При деформации твердых тел в период непосредственного предшествования его разрушению, то есть в период пластических и упругих деформаций, накапливается объемная энергия, которая при достижении критического значения приводит к разрушению твердых тел. Физически этот процесс выражается в образовании трещин в местах дефектов структуры материала, по которому и происходит разрушение материала. Закон Рибиндера выражается формулой.

![]() (1.4)

(1.4)

где: k1 и k2 - коэффициенты пропорциональности, Н/м2 и Н/м:

V - часть объема тела подвергшаяся деформации, м3

S - вновь образующаяся поверхность, м2 .

1.4 Показатели оценки качества конечной продукции производимой дробилкой ДРК 0,8*0,63

Под степенью измельчения понимают отношение размера кусков исходного продукта. Существуют различные количественные оценки степени измельчения. Ее (степень измельчения) можно представить как отношение размера максимального куска в исходном материале к размеру максимального куска в готовом продукте:

![]() (1.5)

(1.5)

где Dmax - средний диаметр максимального куска в исходном материале,

dmax - средний диаметр максимального куска в готовом продукте.

Наиболее точно степень измельчения определяется отношением средневзвешенных размеров исходного и конечного материалов:

(1.6)

(1.6)

Подсчитаем степень измельчения выбранной дробилки:

Наибольшая крупность исходного материала- 400мм

Размер материала на выходе из дробилки- 20мм

![]()

Тонкость помола характеризуется удельной поверхностью, чем больше удельная поверхность тем тоньше готовый продукт.

Удельная поверхность определяется при помощи прибора ПСХ.

1.5 Анализ технических и эксплуатационных показателей работы роторных дробилок

Удельная энергоемкость – это отношение мощности привода машины к ее производительности.

Удельная металлоемкость – это отношение массы машины к ее производительности.

Таблица 1.2

Техническая характеристика дробилок.

| Показатель | Крупное дробление | Сред. и мелк. дробление | ||||

| ДРК-0,8*0,63 | ДРК-1,25*1,0 | ДРК-1,6*1,25 | ДРК-2*1,6 | ДРС1,0*1,0 | ДРС1,25*1,25 | |

| Производительность, т/ч | 50 | 125 | 200 | 370 | 125 | 200 |

| Мощность эл. двигателя, кВт | 40 | 100 | 160 | 250 | 125 | 200 |

| Масса дробилки без эл. двигателя, т. | 6 | 15 | 30 | 68 | 10 | 18 |

| Удельная энергоемкость | 0,8 | 0,8 | 0,8 | 0,67 | 1 | 1 |

| Удельная металлоемкость | 0,12 | 0,12 | 0,15 | 0,18 | 0,08 | 0,09 |

Анализируя таблицу можно сделать вывод, что выбранная нами роторная дробилка обладает средними показателями по металлоёмкости по сравнению с другими роторными дробилками, по энергоемкости занимает среднее место.

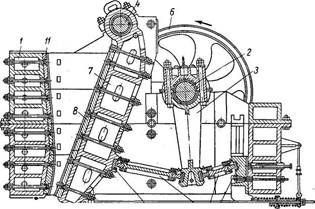

1.6 Анализ конструкции и принципа действия роторной дробилки ДРК 0,8*0,63

Конструкция этих дробилок рассчитана на прием крупных кусков исходного материала. Это обеспечивается размерами приемного отверстия (отношение поперечного размера к продольному 0,8), камеры дробления (угол установки первой отражательной плиты ![]() ), ротора (отношение длины к диаметру составляет 0,8).

), ротора (отношение длины к диаметру составляет 0,8).

Дробилки крупного дробления используют обычно на первых стадиях дробления в стационарных заводах и благодаря небольшой массе и размерам на передвижных установках и карьерных агрегатах. Дробилки ДРК 0,8*0,63 используют иногда при вторичном дроблении.

По классификации эти дробилки относят к однороторным нереверсивным дробилкам двухкамерного типа с отражательными плитами. Число камер дробления определяется числом отражательных плит. Профиль отражательных плит выполнен по логарифмической спирали так, что при минимальной щели углы падения кусков основного потока на первую плиту составляют 15°, и куски отражаются на приемный лоток, чем обеспечивается их многократное дробление. При максимальной щели и приподнятом положении первой отражательной плиты поток отраженных от плиты кусков отклоняется на ротор ближе квыходной щели, в результате уменьшаются число ударов и степень дробления. Вторая отражательная плита имеет также профиль логарифмической спирали, но отражает куски на ротор в направлении разгрузки и углы их падения составляют 10°.

Отражательная плита дробилки выполнена литыми из износостойкой марганцовистой стали.

Отражательные плита снабжены пружинными возвратно регулировочными устройствами с резиновыми амортизаторами. Пружина возвращает плиту в начальное положение при ее отбрасывании под действием ударов. Устройство позволяет поднять первую отражательную плиту до совмещения со второй, тогда рабочее пространство дробилки из двухкамерной превращается в однокамерное. При таком положении плит дробилка имеет наибольшую производительность.

Ротор дробилок выполнен цельнолитым закрытого типа. Била с одной рабочей поверхностью закреплены в продольных пазах ротора. Ротор имеет торцовые диски. Применение торцовых дисков позволило ликвидировать изнашивание торцов корпуса ротора, боковой футеровки корпуса дробилки и защитить детали крепления бил от преждевременного изнашивания. Подшипники вала ротора насажены на конические разрезные втулки, что облегчает их монтаж. Для смазывания подшипников применяют консистентную смазку.

Корпус дробилки состоит из станины, верхних неподвижной и откидывающейся частей. В верхней неподвижной части закреплены приемный лоток и первая отражательная плита. Откидывающаяся часть соединена с неподвижной частью корпуса и станиной легкоразъемными струбцинами или откидными болтами. Корпус раскрывается винтовым домкратом, приводимым в действие вручную или с помощью электропривода. Такое решение позволило значительно упростить операцию раскрытия дробилки для профилактического обслуживания.

Корпус дробилки напротив торцов ротора расширяется, образуя зазоры, через которые свободно могут просыпаться кусочки дробимого материала, проникшие в кольцевые щели между образующими торцовых дисков и кольцевыми футеровками боковых стенок корпуса дробилки. Это решение позволило повысить надежность ротора и улучшить условия пуска дробилки. Дробилка приводится в движение асинхронным электродвигателем с фазовым ротором через клиноременную передачу. С дробилкой обычно поставляют два дополнительных шкива, что обеспечивает получение окружных скоростей ротора 20; 26,5 и 35 м/с. Куски материала при ударе по ним бил частично измельчаются, приобретая при этом кинетическую энергию и значительную скорость.

Далее куски материала на пути своего полета встречают отражательные плиты, ударяясь о которые, дополнительно разрушаются и, теряя скорость, падают на ротор и снова под действием удара бил измельчаются. Материал разрушается также и при ударе о заднюю стенку корпуса дробилки.

Било, являющиеся одной из важнейших деталей дробилки, влияет на конструкцию ротора и, частично корпуса дробилки. К конструкции била предъявляют следующие требования:

Прочность;

Максимальная износостойкость против абразивного изнашивания;

Надежность крепления;

Легкость и быстрота замены изношенного била;

Наибольший коэффициент использования бил;

Минимальная стоимость бил, отнесенная к единице переработанного материала;

Било не должно деформировать или изнашивать поверхности корпуса ротора, соприкасающиеся с ним;

Максимальная сохранность заостренной передней кромки

Преимущество роторных дробилок в сравнении с щековыми и конусными: более высокая степень дробления; большая удельная и часовая производительность; меньший удельный расход энергии; меньшая метало- и энергоемкость.

Недостатки: высокий удельный износ органов дробления, особенно бил, необходимость применение питателей и устройств для равномерного распределения материала по длине ротора.

Рисунок 1.7 Схема однороторной дробилки ДРК 0,8*0,63

2. ПРОВЕДЕНИЕ ПАТЕНТНЫХ ИСЛЕДОВАНИЙ И АНАЛИЗ ИХ РЕЗУЛЬТАТОВ С ЦЕЛЬЮ ВЫЯВЛЕНИЯ ТЕНДЕНЦИЙ РАЗВИТИЯ РОТОРНЫХ ДРОБИЛОК

2.1 Область техники

Эти дробилки применяют в самых различных областях промышленности. Их используют: для приготовления заполнителей бетона из различных осадочных и изверженных пород; для дробления доменных шлаков, в том числе шлаков, содержащих металлические включения; для дробления сырья и клинкера при производстве цемента; для дробления стекольного боя; для селективного дробления и распушки асбестового волокна; для дробления закладочных пород перед из пневмо- и гидро транспортированием; для дробления коксующихся углей; для дробления различных руд и др.

2.2 Уровень техники

В современной промышленности помимо роторных дробилок используются аналогичные машины:

- щековые дробилки применяют для крупного и среднего дробления различных материалов во многих отраслях народного хозяйства, в основном в горно-рудной промышленности и промышленности строительных материалов.

- валковые дробилки, применяются при измельчении вязких и влажных материалов, также для вторичного дробления твердых пород (известняка, угля, различных руд и т.д.). Рабочим органом валковой дробилки являются два цилиндра (валка), вращающиеся на встречу друг другу и раздвинутые на расстояние, определяемое максимальным размером выходящего продукта. Материал, подлежащий дроблению, вследствие трения затягивается между волками и при этом постепенно измельчается. Различают гладкие, зубчатые, рифленые и ребристые валковые дробилки;

- конусные дробилки, дробление в них происходит непрерывно при последовательном перемещении зоны дробления по окружности. Работа конусной дробилки подобна работе щековой дробилки;

- бегуны, применяются для мелкого и крупного дробления таких материалов, как влажная и сухая глина, кварц, шамот, бой продукции и т.п., не эффективны, т.к. расходуют больше энергии по сравнению с изучаемой машиной.

-дробилки ударного действия в зависимости от конструкции исполнения основного рабочего органа ДУД подразделяют на роторные и молотковые. Молотковые дробилки имеют ротор набранный из отдельных дисков, между которыми шарнирно подвешены молотки массой от 5 до 120 кг. Число рядов молотков достигает 12.

В ударе по куску материала участвует масса отдельных молотков. Применяют их для среднего и мелкого дробления.

Роторные дробилки отличаются высокими технико-экономическими показателями – большой степенью дробления, большой производительностью, меньшим удельным расходом электроэнергии, относительно меньшим удельной массой и размерами, простотой конструкции и удобством обслуживания по сравнению со щековыми и конусными дробилками, а также специфическими достоинствами роторных дробилок - высокой избирательностью дробления, высоким процентом выхода продукта куба образной формы и меньшей чувствительностью к попаданию не дробимых предметов.

2.3 Разработка задания на проведение патентных исследований

Утверждаю

Директор ИТОК

БГТУ им. В.Г. Шухова

Богданов В.С.

Задание

на проведение патентного исследования

Наименование темы: Разработка технического предложения на модернизацию роторной дробилки 0,8х0,63

Шифр темы: 02.01

Этап (стадия): техническое задание.

Задачи патентных исследований: выявление тенденции развития машин дробления

Подразделение- исполнители |

Краткое содержание работ | Ответственный исполнитель | Срок исполнения | Отчётный документ |

| 4МО-32 | Патентное поиск | Данчин Денис Сергеевич | Декабрь 2009 г. |

Раздел 2 |

Руководитель Сметанина С.

подразделения-исполнителя

Исполнитель работ: Данчин Д.С.

Руководитель Герасименко В.Б.

патентного подразделения

2.4 Разработка регламента поиска информации

Регламент поиска представляет собой программу, определяющую область проведения поиска по фондам патентной и другой научно-технической информации. Для определения области поиска требуется сформулировать предмет поиска. Для определения предмета поиска при проведении патентных исследований роторной дробилки крупного дробления ДРК0,8*0,63 первоначально был просмотрен официальный бюллетень изобретений (ОБИ) «Открытия, изобретения, промышленные образцы и товарные знаки» за 10 лет. В результате просмотра была определена область поиска, охватывающая как вопросы повышения эффективности дробления, так и частные вопросы, касающиеся конструкции узлов роторной дробилки.

РЕГЛАМЕНТ ПОИСКА № 6

Наименование темы: роторная дробилка.

Шифр темы 01.02

Дата и номер задания на проведение патентных исследований

Код этапа

Начало поиска: Сентябрь2009

Окончание поиска: Ноябрь 2009

Предмет поиска

1 |

Цель поиска информа- ции 2 |

Страна поиск 3 |

Классификационные индексы | Ретро-спекти-вность поиска 6 |

Наименование источников информации, по которым производился поиск 7 |

|

УДК 4 |

МПК 5 |

|||||

| Роторной дробилка крупного дробления ДРК 0,8*0,63 | Модернизация машины Повышении надежности и долговечности |

РФ |

В02С13/26 В02С13/28 BO2C13/02 | 12 лет | www.Fips.ru | |

2. 5 Поиск и отбор патентной и другой научно – технической информации

При проведении патентного иска было выбрано три патента: № 2223147, № 2296621, № 94036188

Описание изобретения к авторскому свидетельству № 2223147.

Изобретение относится к дробилкам ударного действия, а именно к роторным дробилкам.

Известна роторная дробилка, включающая корпус, камеру дробления, ротор с билами, съемные футеровочные плиты, закрепленные на корпусе.

Цель изобретения: повышение надежности и долговечности футеровочных плит

Формула изобретения:

1. Роторная дробилка, включающая корпус, камеру дробления, ротор с билами, съемную футеровку корпуса, отличающаяся тем, что съемная футеровка корпуса выполнена в виде размещенных в шахматном порядке конусов, обращенных вершинами внутрь камеры дробления, при этом угол при вершинах конусов принят меньше двойного угла трения в паре футеровка - дробимая порода.

2. Роторная дробилка по п.1, отличающаяся тем, что каждый конус в своем основании снабжен хвостовиком цилиндрической формы с винтовой нарезкой на конце, ориентированным по оси конуса и с возможностью размещения хвостовика в отверстии корпуса дробилки и фиксации на нем с помощью гайки.

Описание изобретения к авторскому свидетельству № 2296621.

Изобретение относится к дробилкам ударного действия, а именно к роторным дробилкам, и может быть использовано при производстве щебня

Формула изобретения:

1. Роторная дробилка, содержащая корпус с размещенным в нем ротором с ударными элементами, закрепленную на корпусе под ротором и подпружиненную к корпусу колосниковую решетку, отличающаяся тем, что колосники ориентированы параллельно оси ротора и каждый из них снабжен двумя подвесками, которые шарнирно закреплены на корпусе, а между подвесками смежных колосников и с возможностью взаимодействия с ними консольно размещены плоские пружины, а колосники в поперечном сечении выполнены в виде неравнобоких трапеций, стороны которых со стороны набегания ударных элементов ротора ориентированы нормально к внутренней поверхности колосниковой решетки.

2. Дробилка по п.1, отличающаяся тем, что плоские пружины выполнены прямолинейными.

З. Дробилка по п.1, отличающаяся тем, что шарниры каждого колосника выполнены в виде размещенных в отверстиях подвесок болтов с возможностью их взаимодействия с резьбовыми отверстиями в корпусе.

Описание изобретения к авторскому свидетельству № 94036188.

Изобретение относится к устройствам для дробления материалов и может быть использовано в горнодобывающей, строительной и других отраслях промышленности.

Цель изобретения: Задача изобретения - создание простого и надежного в работе рабочего органа роторной дробилки с большим сроком службы вала.

Формула изобретения: Рабочей орган роторной дробилки содержит ступенчатый вал, на котором закреплены била со ступицами . Поверхности вала для установки ступиц образованы двумя или более поверхностями , оси которых расположены с эксцентриситетом. Ступицы составлены из нескольких частей, посаженных отверстиями на эксцентричные поверхности вала и скрепленных между собой. Поворот била на валу предотвращается установкой ступицы на эксцентричных одна относительно другой поверхностях.

2.6 Оформление результатов поиска

СПРАВКА О ПОИСКЕ №1

Задание на проведение патентных исследований (номер, дата)______

Шифр темы: 02.01

Код темы____________________________

Номер и дата регламента поиска_______________________________

Начало поиска: Сентябрь 2009

Окончание поиска: Декабрь 2009

Поиск проведен по следующим материалам:______________________

____________________________________________________________

Предмет поиска |

Страна поиска |

Классифика- ционные индексы |

По фонду какой организации проведен поиск |

Источники информации | |

Научно- техническая документация |

Патентная документация |

||||

| Роторная дробилка 0,8*0,63 | РФ | В02С13/02 | www.Fips.ru | ___ | Описание изобретения к авторскому свидетельству дата публикации 10.02.2004 г. |

2.7 Выводы

По результатам проведенного патентного исследования мы можем применить для модернизации роторной дробилки авторское свидетельство № 2223147, т.к. оно обеспечит уменьшение износ футеровочного материала, снизить его стоимость и уменьшить трудоемкость работ при замене футеровки.

3. ПРОВЕДЕНИЕ ЭКСПЕРИМЕНТАЛЬНОГО ИССЛЕДОВАНИЯ ВЛИЯНИЯ РАБОЧИХ ПАРАМЕТРОВ МАШИНЫ И ПРОЦЕССОВ НА ОСНОВАННЫЕ ТЕХНИКО-ЭКСПЛУАТАЦИОННЫЕ ПОКАЗАТЕЛИ МАШИНЫ И ЕГО ОПИСАНИЕ

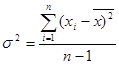

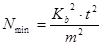

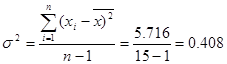

Для расчета ![]() можно принять такую последовательность действия:

можно принять такую последовательность действия:

1.провести предварительный эксперимент с количеством измерений nзаданной величины, которое в зависимости от трудоёмкости опыта может быть принято от 20 до 50;

2.вычеслить среднеквадратическое отклонение ![]() и коэффициент вариации;

и коэффициент вариации;

3.установить требуемую точность измерений mв процентах, которая должна быть не менее точности прибора;

4.установить нормированное отклонение, характеризуемое гарантийным коэффициентом t, значение которого обычно задают в зависимости от точности метода проведения эксперимента: при большой точности технических измерений можно принять t=3…3.5 при малой t=2…2.5;

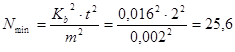

5.найденные величины подставить в формулы и определить ![]()

![]()

![]()

![]()

![]()

![]()

|

|

39 |

|

|

0.639 |

0.016 |

0,105 |

0,002 |

2 |

26 |

![]()

![]()

![]()

![]()

![]()

Следовательно, для расчета минимальное необходимое количество измерений составляет 26 раза

4. ХУДОЖЕСТВЕННО-КОНСТРУКТОРСКИЙ АНАЛИЗ СОЗДАВАЕМОЙ МАШИНЫ

Эстетические качества машин во многом определяются их формой. Так, зрительное восприятие каких-либо предметов осуществляется в такой последовательности. Вначале воспринимается форма, затем цвет и потом последовательно: элементы формы, детали, особенности окраски. В этом процессе форма выступает как один из наиболее активных факторов, поэтому основной задачей художественного конструирования является формообразование изделий.

На форму изделий машиностроения в большей или меньшей степени оказывают влияние назначение изделия, особенности эксплуатации, ремонта, транспортировки, удобства обслуживания, степень использования стандартных и унифицированных деталей и узлов, экономические факторы, а также технологические возможности предприятия, на котором намечено производство данной машины и др. Здесь также играют роль социально-экономические условия, уровень развития техники, общественные вкусы.

Эстетические качества формируются с первых стадий проектирования, и красота машины не может быть создана за счет каких-то дополнительных элементов, вводимых специально для красоты. Она определяется целесообразностью машин, рациональностью и соответствием ее формы функциональному назначению и эстетическим требованиям. Под целесообразностью машины подразумевается ее полезность на современном уровне развития общества; соответствие формы функциональным и эстетическим требованиям — это максимальные удобства, безопасность и положительные эмоциональные воздействия на человека в процессе эксплуатации; рациональность формы машины — это логичность конструкции, удачные конструктивные решения, прогрессивность технологии изготовления и сборки деталей и узлов.

Серийно выпускаемое оборудование рекомендуется окрашивать в зеленый, серо-голубой, кремовый, коричневый и серый цвета. Перечисленные цвета окраски оборудования в сочетании с правильно выбранными цветами окраски потолка и стен, но вызывают утомления зрительного аппарата человека.

Учет психологического воздействия различных цветов играет важную роль в технике безопасности. Использование цвета в качестве кода — носителя информации об опасности, может явиться дополнительным средством предупреждения несчастных случаев.

Многие специалисты рекомендуют окрашивать оборудование в светло-серые, светло-зеленые, зелено-голубые тона, так как они обладают высоким коэффициентом отражения (около 60%) и создают впечатление прохлады. Станки и машины должны быть окрашены таким образом, чтобы создавался некоторый цветовой контраст между отдельными их частями. Такой метод окрашивания в значительной мере способствует увеличению видимости и четкости рабочих деталей и, следовательно, способствует повышению производительности труда и качества работы. Необходимо избегать слишком резких цветовых контрастов, т. к. они утомительны для глаз. Особенно важно не окрашивать большие площади в яркие цвета.

5. ТЕХНИЧЕСКОЕ ПРЕДЛОЖЕНИЕ

Причиной проведение модернизации роторной дробилки ДРК0,8*0,63 явились их недостатки, такие как:

-совершенствование конструкции рабочей камеры за счет разработки новых типов дробящих плит и применения схем взаимного их расположения и крепления;

-разработка новой конструкции роторов и систем крепления бил;

В результате проведенной модернизации, которая обеспечит наибольшую эффективность процесса дробления, для устранения одного из самых главных недостатков на наш взгляд быстрый износ дробящих плит, нами выбран патент №2223147, ведущий к повышению надежности и долговечности футеровочных плит. Для этого съемная футеровка корпуса выполнена в виде размещенных в шахматном порядке конусов, обращенных вершинами внутрь камеры дробления, при этом угол при вершине конусов принят меньше двойного угла трения в паре футеровка - дробимая порода.

СПИСОК ЛИТЕРАТУРЫ

1. Сапожников М.Я. Механическое оборудование предприятий строительных материалов, изделий и конструкций. - М.: Высшая школа, 1971.-382с.

2. Бауман В.А. Механическое оборудование предприятий строительных материалов, изделий и конструкций. - М.: Машиностроение, 1981. - 324с.

3. Сапожников М.Я., Дроздов Н.Е. Справочник по оборудованию заводов строительных материалов. - М.: Изд-во литературы по строительству, 1970. - 356с.

4. Герасименко В.Б., Семикопенко И.А., Боровской А.Е. Технические основы создания машин: учебное пособие для выполнения курсовых работ. - Белгород: БелГТАСМ, 2002. - 90с.

5. Клушанцев Б.В., Косарев А.И., Муйземнек Ю.А. Дробилки. Конструкция, расчет, особенности эксплуатации. - М.: Машиностроение, 1990. - 320с.

6. Уваров В.А., Семикопенко И.А., Чемеричко Г.И. Процессы в производстве строительных материалов и изделий / Учебное пособие–Белгород: Изд-во БелГТАСМ, 2002. – 121 с.

Похожие рефераты:

Разработка технического предложения на модернизацию конусной дробилки ККД-1200

Машины и оборудование для измельчения материалов

АСУ двухстадийного дробления замкнутого цикла

Основы патентоведения и рационализаторства

Модернизация мини-колбасного цеха

Установка для переработки отходов слюдопластового производства

Отчёт по практике на Минском фарфоровом заводе и в НИИСМе

Машины для дробления, сортировки и мойки каменных материалов

Основы проектирования и конструирования

Современное помольное оборудование

Описание технологического процесса производства конфет-грильяжа "Киевский"

Переработка одноразовых шприцов

Оборудование предприятий общественного питания

Транспортирование глины и добавок. Оборудование для подготовки добавок