| Похожие рефераты | Скачать .docx |

Реферат: Компрессорные и насосные установки

Опишите конструкцию узлов и деталей центробежного компрессора, корпуса, рабочего колеса, устройств для восприятия осевого усилия, направляющих аппаратов и обратных канатов

Компрессоры – это устройства для создания направленного потока газа под давлением. Компрессорные установки довольно сильно распространены, они широко используются в холодильных установках, в пневматических устройствах, а также в контрольно-измерительной аппаратуре.

Компрессоры, упрощенно, состоят:

- Электродвигателя или привода;

- Нагнетающей установки;

- Емкостей для сжатого газа;

- Соединительных шлангов и труб. Центробежный компрессор в основном состоит из корпуса и ротора, имеющего вал с симметрично расположенными рабочими колёсами. Центробежный 6-ти ступенчатый компрессор разделён на три секции и оборудован двумя промежуточными холодильниками, из которых газ поступает в каналы. Во время работы центробежного компрессора частицам газа, находящимся между лопатками рабочего колеса, сообщается вращательное движение, благодаря чему на них действуют центробежные силы. Под действием этих сил газ перемещается от оси компрессора к периферии рабочего колеса, претерпевает сжатие и приобретает скорость.

Конструкцию холодильного компрессора рассмотрим на примере фреонового двухступенчатого компрессора ТКФ-248 (холодильная машина ХТММФ-248-4000).

Корпус (статор) компрессора литой, чугунный, состоит из двух половин — верхней и нижней, соединенных шпильками. Их взаимное положение фиксируется коническими штифтами. Для облегчения подъема в верхней половине предусмотрены отжимные болты уплотнение горизонтального разъема между половинами корпуса осуществляется паронитовой прокладкой толщиной 0,6 мм, проваренной в глицерине.

Корпус, установленный на литой фундаментной плите, при нагреве имеет возможность перемещения по шпонке. В корпусе предусмотрены отверстия для подвода слива масла, а также для присоединения уравнительных линий. Для подъема и транспортировки компрессора на нижней половине корпуса имеются грузовые крюки (приливы).

Ротор (вращающаяся часть турбокомпрессора) состоит из вала, на котором закреплены два рабочих колеса и разгрузочный поршень (думмис). Ротор - одна из наиболее ответственных частей компрессора. Его детали испытывают сложные напряжения, вызываемые центробежными силами, крутящим моментом, знакопеременными нагрузками, вибрацией, температурной деформацией. Все узлы и детали ротора изготавливают из высококачественной углеродистой или легированной стали. Каждое колесо подвергается статической балансировке и разгонным испытаниям, а ротор в сборе — динамической балансировке. Насадка рабочих колес на вал осуществляется по горячей посадке на шпонке.

Усилия, действующие на каждое колесо в осевом направлении, не уравновешены. Это вызвано тем, что на кольцевую поверхность колеса со стороны входа пара действует давление всасывания, а на соответствующую ей поверхность с противоположной стороны — давление нагнетания. В результате создается осевая сила, которая стремится сдвинуть ротор в сторону всасывания.

Для уменьшения действия осевых сил используют разгрузочный поршень (думмис). Со стороны колеса на думмис действует конечное давление нагнетания, а с противоположной стороны — давление всасывания. При этом возникает результирующая сила, стремящаяся подвинуть ротор в сторону нагнетания. Она уравновешивает осевую силу, действующую на колесо в результате увеличения давления при сжатии пара.

Межступенчатые (лабиринтные) уплотнения применяют гребенчатого типа. Они бывают концевыми и промежуточными. Концевые уплотнения препятствуют переточкам пара в подшипниковые камеры, а промежуточные — из одной ступени в другую, минуя проточную часть. В зависимости от типа уплотнений зазоры составляют от 0,1 до 0,35 мм.

Торцовые уплотнения (сальники) применяют двух типов: для герметизации выходного конца вала ротора и выходного конца вала маслонасоса системы смазки.

Торцовое уплотнение вала ротора представляет собой систему подвижных и неподвижных элементов, обеспечивающих подвижное уплотнение выходного конца вала ротора как при работе, так и при стоянке компрессора. В полости уплотнения циркулирует масло, обеспечивая гидравлический затвор, смазку, трущихся поверхностей и их охлаждение.

Масло в полость сальника подводится в верхнюю часть корпуса от системы смазки. Слив масла производят через зазор в плавающем подшипнике.

Входной направляющий аппарат служит для плавного регулирования производительности. Он состоит из лопаток, которые могут поворачиваться в корпусе с помощью приводного механизма. На хвостовиках лопаток закреплены шестерни, находящиеся в зацеплении с общей конической шестерней, посредством которой поворачиваются лопатки. Приводной валик механизма уплотнен в корпусе сальником, состоящим из резиновых колец, поджатых резьбовой втулкой. Изменением угла установки лопаток изменяют производительность компрессора от 100 до 30% номинального значения.

Компрессор имеет две уравнительные линии: уравновешивающую давление в масляных полостях компрессора и маслобака с давлением всасывания и уравновешивающую давление за думмисом с давлением всасывания. Первая линия служит для предотвращения уноса масла из маслоблока и подшипниковых полостей в испаритель, вторая — для уменьшения осевой силы, действующей на ротор.

Ротор вращается в двух подшипниках, один из которых опорный, другой — опорно-упорный. Корпуса подшипников посредством крышек прикреплены к корпусу компрессора.

Опорные подшипники воспринимают вес ротора и динамические переменные усилия, а также фиксируют положение ротора относительно корпуса в радиальном положении. Подшипник состоит из корпуса и вкладыша с заливкой из баббита Б-83. Масло подается в нижнюю часть подшипника через дроссельную шайбу.

Положение вкладыша в подшипнике и положение ротора относительно корпуса регулируется в радиальном направлении с помощью прокладок, устанавливаемых под опорными сухарями (подушками), прикрепленными к нижнему и верхнему вкладышам.

Опорно-упорный подшипник состоит из опорной и упорной частей. Конструкция опорной части аналогична конструкции опорного подшипника. Упорная часть подшипника служит для восприятия части осевого усилия (за вычетом усилия, воспринимаемого думмисом), она — двусторонняя с шестью упорными колодками с каждой стороны. Колодки упираются в корпус подшипника через дистанционное кольцо, с помощью которого выдерживается необходимый осевой зазор между колодками и упорным диском. Упорная часть колодок залита баббитом Б-83.

Опишите назначение, принцип работы и конструктивное устройство центробежных вентиляторов. Вычертите схемы отдельных узлов

Центробежные вентиляторы широко распространены в промышленности и коммунальном хозяйстве для вентиляции зданий и отсасывания вредных веществ в технологических процессах.

В теплоэнергетических установках центробежные вентиляторы применяются для подачи воздуха в топочные камеры котлов, перемещения топливных смесей в системах пылеприготовления, отсасывания дымовых газов и выброса их в атмосферу. Воздух в вентилятор поступает через входной патрубок 1и направляется в рабочее колесо 2, которое состоит из: ступицы 5, ведущего диска 7, лопастей и (ведомого) покрывного кольцевого диска 9.Обычно рабочее колесо приводится во вращение при помощи ступицы 5, насаженной на рабочий вал 6, который передает движение непосредственно от двигателя или с помощью трансмиссионной передачи. На ступице смонтирован ведущий диск, к которому прикреплены лопасти рабочего колеса. Со стороны входа на лопастях рабочего колеса крепится покрывной кольцевой диск 9

Вращающееся рабочее колесо помещается в неподвижный спиральный кожух 8, имеющий на выходе расширяющийся патрубок 4. Воздух или газ, попадающий через входной патрубок 1 в рабочее колесо 2, лопастями отбрасывается с большой скоростью к периферии. Передача энергии воздуху завершается в рабочем колесе. Часть этой энергии вследствие силового воздействия лопастей рабочего колеса получается в виде потенциальной энергии давления. Другая часть, в зависимости от степени реактивности рабочего колеса, получается в виде кинетической энергии (скоростного напора).

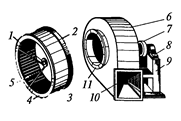

Конструктивное устройство центробежного вентилятора простейшего типа показано на рис. 1.

Рис. 1 – Центробежный вентилятор

1 – ступица; 2 – основной диск; 3 – рабочие лопатки; 4 – передний диск; 5 – лопастная решетка; 6 – корпус; 7 – шкив; 8 – подшипники; 9 – станина; 10, 11 – фланцы

Рабочее колесо вентилятора состоит из литой ступицы 7, жестко сопряженной с основным диском 2. Рабочие лопатки 3 крепятся к основному диску 2 и переднему диску 4, обеспечивающему необходимую жесткость лопастной решетки 5. Корпус 6 вентилятора крепится к литой или сварной станине 9, на которой располагаются подшипники 8, несущие вал вентилятора с посаженным на него рабочим колесом. На корпусе вентилятора установлены фланцы 10 и 11 для крепления всасывающей и напорной труб.

Центробежные вентиляторы выпускаются заводами в определенных геометрических сериях. Каждая серия характеризуется постоянством отношений сходственных размеров; размеры отдельных машин и их рабочие параметры в серии различны.

Обозначение центробежных вентиляторов в соответствии с государственными стандартами включает букву Ц, указывающую на основной признак типа – центробежный, пятикратное значение коэффициента полного давления в режиме при ![]() max

, округленное до целого числа, и значение коэффициента быстроходности в режиме

max

, округленное до целого числа, и значение коэффициента быстроходности в режиме ![]() max

, также округленное до целого числа. Обозначение вентилятора включает и его номер, представляющий собой значение диаметра D2

, выраженное в дециметрах. Например, центробежный вентилятор с диаметром рабочего колеса 400 мм, имеющий при максимальном КПД коэффициент полного давления 0,86 и быстроходность 70, обозначается Ц4–70–4.

max

, также округленное до целого числа. Обозначение вентилятора включает и его номер, представляющий собой значение диаметра D2

, выраженное в дециметрах. Например, центробежный вентилятор с диаметром рабочего колеса 400 мм, имеющий при максимальном КПД коэффициент полного давления 0,86 и быстроходность 70, обозначается Ц4–70–4.

Характерной конструктивной величиной центробежного вентилятора является отношение выходного и входного диаметров межлопастных каналов рабочего колеса D2 /D1 . В обычных конструкциях это отношение выбирается небольшим (1,2–1,45), радиальная длина лопасти составляет (0,084–0,16)D2 .

Теоретический напор вентилятора определяется по уравнению Эйлера, которое с учетом радиального входа потока (c1u = 0) можно записать в следующем виде:

Нт = u2 c2u /g

Отсюда теоретическое давление вентилятора:

рт

= ![]() u2

с2u

,

u2

с2u

,

где ![]() – средняя плотность перемещаемого газа, кг/м3

.

– средняя плотность перемещаемого газа, кг/м3

.

В реальном вентиляторе часть давления теряется в проточной части.

Если поток газа на входе в вентилятор имеет параметры p1ст и с1 , а на выходе р2ст и с2 ,то полное давление, развиваемое вентилятором:

![]()

где ![]() – статическое давление потока соответственно на выходе и входе

– статическое давление потока соответственно на выходе и входе

вентилятора, Па;

с1 , с2 – соответствующие скорости потока, м/с.

Работа вентилятора при заданной частоте вращения характеризуется объемной подачей Q, полным давлением р, мощностью N и полным КПД ![]() .

.

Полезная мощность (Вт) вентилятора определяется по формуле:

Nпол = р·Q,

где Q –объемная подача (производительность) вентилятора, м3 /с.

Мощность на валу (эффективная мощность) N обычно определяется при испытании вентилятора.

Вентиляторы характеризуются двумя КПД: полным и статическим, так как в некоторых случаях для вентиляторов характерно не полное давление, ими развиваемое, а лишь статическая часть его рст или соответственно статический напор Нст .

Статический КПД дополняет оценку эффективности вентилятора, так как в полной энергии, сообщаемой потоку газа, существенную долю составляет кинетическая энергия. Ориентировочно ![]() ст

меньше

ст

меньше ![]() на 20–30 %.

на 20–30 %.

Мощность двигателя для привода вентилятора (кВт) выбирают с запасом на возможные отклонения рабочего режима от расчетного:

![]()

где ![]() – полный КПД вентилятора;

– полный КПД вентилятора;

![]() – КПД передачи.

– КПД передачи.

При непосредственном соединении валов двигателя и вентилятора ![]() = 1, при клиноременной передаче

= 1, при клиноременной передаче ![]() = 0,92.

= 0,92.

Коэффициент быстроходности вентилятора характеризует конструкцию рабочего колеса, следовательно, способность создавать давление. Если принять плотность воздуха ![]() = 1,2 кг/м3

, то

= 1,2 кг/м3

, то

Для каждого типа вентилятора характерно определенное значение коэффициента быстроходности:

Центробежные высокого давления – 10–30,

Центробежные низкого и среднего давления с лопатками:

отогнутыми вперед – 30–60

отогнутыми назад – 50–80

Центробежные двустороннего всасывания – 80–120.

Конструкция вентилятора определяется его аэродинамической схемой, под которой понимается схематический чертеж его проточной части с указанием основных размеров в долях наружного диаметра колеса.

Конструктивная форма и размеры вентилятора определяются его подачей, давлением и частотой вращения.

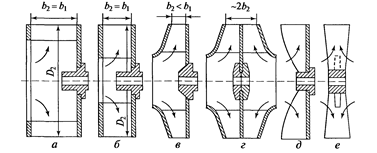

Формы рабочих колес вентиляторов даны на рис. 2.

Рис. 2 – Формы рабочих колес центробежных вентиляторов

а – барабанная; б – кольцевая, в, г – с коническими покрывающими дисками;

д, е – соответственно однодисковых и бездисковых

Формы, показанные: - на рис. 2а, б, свойственны вентиляторам низкого давления с лопатками, загнутыми вперед; - на рис. 2б–г, характерны для вентиляторов низкого, среднего и высокого давлений с лопатками, загнутыми назад;

- на рис. 2г, применяется для колес большой подачи и находит применение, в частности, для дутьевых вентиляторов и дымососов ТЭС.

Открытые однодисковые и бездисковые колеса форм (рис. 2д, е) применяются в пылевых вентиляторах, служащих для подачи смесей газов с твердыми частицами, например в системах пылеприготовления ТЭС.

В вентиляторах применяются все три типа лопастей.

По назначению вентиляторы подразделяются на следующие группы: вентиляторы общего назначения (Ц); - вентиляторы дутьевые (БД); - дымососы (Д); - вентиляторы горячего дутья (ВГД); - вентиляторы мельничные (ВМ); - вентиляторы специального назначения.

По направлению вращения рабочего колеса различают вентиляторы правого вращения (колесо вращается по направлению движения часовой стрелки, если смотреть со стороны привода) и левого вращения. По направлению выхода газа вентиляторы изготовляются с различными положениями корпуса.

Вентиляторы общего назначения по полному давлению, создаваемому при номинальном режиме, подразделяются на вентиляторы низкого (до 1 кПа), среднего (от 1 до 3 кПа) и высокого (свыше 3 кПа) давления.

К вентиляторам низкого давления относятся вентиляторы средней и большой быстроходности. Рабочие колеса этих вентиляторов имеют широкие листовые лопатки. Окружная скорость вращения колес составляет менее 50 м/с.

Вентиляторы низкого давления используются в вентиляционных системах.

Вентиляторы среднего давления имеют окружную скорость до 80 м/с, лопатки этих вентиляторов выполняются как загнутыми вперед, так и назад и применяются как в вентиляционных, так и технологических установках различного назначения.

Вентиляторы высокого давления имеют окружную скорость свыше 80 м/с, лопатки загнуты назад.

Опишите устройство, объясните принцип действия и вычертите схему аммиачного турбокомпрессора АТКА

Агрегат типа АТКА имеет привод от синхронного или асинхронного электродвигателя через мультипликатор, двухэтажную компоновку. Компрессор, редуктор и электродвигатель устанавливаются на отметке +4,8 м. Работает установка следующим образом. Парообразный аммиак засасывается в первую секцию компрессора АТКА-545, где он сжимается до промежуточного давления. Сжатые пары поступают в промежуточный холодильник, где частично охлаждаются. Затем в трубопровод по ходу газа впрыскивается жидкий аммиак, который, попадая в газовый поток низкого давления, испаряется и тем самым охлаждает газообразный аммиак. Далее охлажденный аммиак проходит отделитель жидкости и всасывается во вторую секцию 10 компрессора, где сжимается до давления конденсации. Из второй секции компрессора сжатые пары поступают последовательно в конденсатор, ресивер, промежуточный сосуд и испаритель (на схеме не показано). Основные сборочные единицы аммиачных агрегатов типа АТКА унифицированы между собой и с рядом сборочных единиц других турбоагрегатов. Корпус турбокомпрессора отлит из чугуна. Средняя часть корпуса выполнена в виде цилиндра с продольными и кольцевыми ребрами жесткости. Корпус имеет горизонтальный разъем. Верхняя и нижняя половины корпуса соединяются стяжными шпильками, установленными во фланце нижней половины. Точность взаимного положения верхней и нижней половин корпуса фиксируется двумя коническими штифтами с резьбовым хвостовиком, облегчающим выемку штифтов.

1 - картер; 2 - предохранительный и перепускной (байпасный) вентиль ступени низкого давления; 3 - манометрический пульт; 4 - предохранительный и байпасный вентиль ступени высокого давления; 5 - корпус сальника (передняя крышка); 6 - передний коренной подшипник; 7 - вентиль для регулирования давления масла;8 - сальник; 9 - приводная муфта; 10 - маховик; 11 - поплавковый регулирующей вентиль обратной подачи масла из нагнетательного пространства ступени высокого давления; 12 - коленчатый вал; 13 - противовес; 14 и 16 - промежуточные опоры вала; 15 - шатун; 17 - охладитель масла; 18 - трубки для подачи масла из нагнетательного пространства низкого давления; 19 - задний коренной подшипник; 20 - щелевой фильтр; 21 - патрубок для выпуска масляных загрязнений; 22- патрубок для спуска масла: 23- патрубок для слива воды; 24 - привод масляного насоса; 25-масляный насос; 26 - задняя крышка картера; 27 - рубашка для охлаждающей воды; 28 -крышка цилиндра; 29 - нагнетательный клапан; 30 - всасывающий клапан; 31 - уплотнительное кольцо; 32 - поршень; 33 - поршневой палец; 34- маслосъемное кольцо; 35-втулка цилиндра; 36 и 37 - указатели уровня масла; 38 - вентиль для отсоса картера.

Сформулируйте II закон термодинамики. Приведите примеры применения этого закона в технике

Второй закон термодинамики исключает возможность создания вечного двигателя второго рода. Имеется несколько различных, но в то же время эквивалентных формулировок этого закона. - Постулат Клаузиуса. Процесс, при котором не происходит других изменений, кроме передачи теплоты от горячего тела к холодному, является необратимым, то есть теплота не может перейти от холодного тела к горячему без каких либо других изменений в системе. Это явление называют рассеиванием или дисперсией энергии. - Постулат Кельвина.

Процесс, при котором работа переходит в теплоту без каких либо других изменений в системе, является необратимым, то есть невозможно превратить в работу всю теплоту, взятую от источника с однородной температурой, не проводя других изменений в системе.

Реакторную установку можно представить в виде тепловой машины, в которой осуществляется некий термодинамический цикл.

Пароводяная смесь, образовавшаяся в результате передачи тепловой энергии воде в активной зоне поступает в Барабан – сепаратор где происходит разделение пара и воды. Пар направляется в паровую турбину, где расширяясь адиабатно, совершает работу. Из турбины отработавший пар направляется в конденсатор. Там происходит отдача теплоты охлаждающей воде, проходящей через конденсатор. Вследствие этого пар полностью конденсируется. Полученный конденсат непрерывно засасывается насосом из конденсатора, сжимается и направляется вновь в барабан сепаратор.

Конденсатор играет двоякую роль в установке:

Во-первых, он имеет паровое и водяное пространство разделенные поверхностью, через которую происходит теплообмен между отработавшим паром и охлаждающей водой. Поэтому конденсат пара может быть использован в качестве идеальной воды, не содержащей растворенных солей.

Во-вторых, в конденсаторе вследствие резкого уменьшения удельного объема пара при его превращении в капельножидкое состояние наступает вакуум, который будучи поддерживаемым в течение всего времени работы установки, позволяет пару расширяться в турбине еще на одну атмосферу (Рк около 0,04 - 0,06 бар) и совершать за счет этого дополнительную работу.

Опишите основные виды теплопередачи, дайте понятие теплопроводности, вычертите схемы

Существуют три основных вида теплопередачи:

- теплопроводность

- конвекция

- лучистый теплообмен. Теплопроводность - это процесс распространения теплоты между соприкасающимися телами или частями одного тела с разной температурой.

Температурное поле - совокупность температур во всех точках тела для данного момента времени. Стационарное температурное поле, или стационарный температурный режим, характеризуется постоянством температуры с течением времени. Для перехода от нестационарного режима (нагрев или охлаждение тела) к стационарному необходимо время для достижения постоянной температуры Если внутри тела имеется разность температур, то тепловая энергия переходит от более горячей его части к более холодной. Такой вид теплопередачи, обусловленный тепловыми движениями и столкновениями молекул, называется теплопроводностью; при достаточно высоких температурах в твердых телах его можно наблюдать визуально. Так, при нагревании стального стержня с одного конца в пламени газовой горелки тепловая энергия передается по стержню, и на некоторое расстояние от нагреваемого конца распространяется свечение (с удалением от места нагрева все менее интенсивное). Интенсивность теплопередачи за счет теплопроводности зависит от градиента температуры, т.е. отношения DТ/Dx разности температур на концах стержня к расстоянию между ними. Она зависит также от площади поперечного сечения стержня (в м2) и коэффициента теплопроводности материала.

![]()

где q – тепловой поток, k – коэффициент теплопроводности, а A – площадь поперечного сечения. Это соотношение называется законом теплопроводности Фурье; знак «минус» в нем указывает на то, что теплота передается в направлении, обратном градиенту температуры. Из закона Фурье следует, что тепловой поток можно понизить, уменьшив одну из

величин – коэффициент теплопроводности, площадь или градиент температуры.

Для здания в зимних условиях последние величины практически постоянны, а поэтому для поддержания в помещении нужной температуры остается уменьшать теплопроводность стен, т.е. улучшать их теплоизоляцию. В таблице представлены коэффициенты теплопроводности некоторых веществ и материалов.

Из таблицы видно, что одни металлы проводят тепло гораздо лучше других, но все они являются значительно лучшими проводниками тепла, чем воздух и пористые материалы.

Теплопроводность некоторых веществ и материалов

| Вещества и материалы | Теплопроводность, Вт/(мD К) |

| Металлы | |

| Алюминий | 205 |

| Бронза | 105 |

| Висмут | 84 |

| Вольфрам | 159 |

| Железо | 67 |

| Золото | 287 |

| Кадмий | 96 |

| Магний | 155 |

| Медь | 389 |

| Мышьяк | 188 |

| Никель | 58 |

| Платина | 70 |

| Ртуть | 7 |

| Свинец | 35 |

| Цинк | 113 |

| Другие материалы | |

| Асбест | 0,08 |

| Бетон | 0,59 |

| Воздух | 0,024 |

| Гагачий пух (неплотный) | 0,008 |

| Дерево (орех) | 0,209 |

| Магнезия (MgO) | 0,10 |

| Опилки | 0,059 |

| Резина (губчатая) | 0,038 |

| Слюда | 0,42 |

| Стекло | 0,75 |

| Углерод (графит) | 15,6 |

Теплопроводность металлов обусловлена колебаниями кристаллической решетки и движением большого числа свободных электронов (называемых иногда электронным газом). Движение электронов ответственно и за электропроводность металлов, а потому неудивительно, что хорошие проводники тепла (например, серебро или медь) являются также хорошими проводниками электричества. Тепловое и электрическое сопротивление многих веществ резко уменьшается при понижении температуры ниже температуры жидкого гелия (1,8 K). Это явление,

называемое сверхпроводимостью, используется для повышения эффективности работы многих устройств – от приборов микроэлектроники до линий электропередачи и больших электромагнитов.

Рассмотрим стационарный процесс теплопроводности через цилиндрическую стенку длиной L, внутренним радиусом r1, наружным радиусом r2 , с

температурой внутренней поверхности t'ст и наружной t '' ст. Коэффициент теплопроводности материала стенки (рис.4.1).

Рисунок 4.1 - Схема теплопроводности

Для рассматриваемого случая температура меняется только по толщине

стенки, т.е. в направлении радиуса (внутренняя и наружная стенки имеют разную, но постоянную температуру по всей стенке, т.е. являются изотермными).

Используемая литература

1. Рахмилевич 3.3. Радзин И.М., Холодильные компрессоры. Справочник, М., 1981

2. Киселев Г.Ф., Компрессорные установки в химической промышленности, М., 1977

3. Скворцов Л.C., Рачинский В.А. и др. Компрессорные и насосные установки.

-М.: Машиностроение

4. Земанский М. Температуры очень высокие и очень низкие. М., 1968

Смородинский Я.А. Температура. М., 1981

5. Черкасский В.М. Насосы, вентиляторы, компрессоры. – М.: Энергоатомиздат, 1984.

Похожие рефераты:

Проектирование системы кондиционирования воздуха

Реконструкция котла - утилизатора КСТ-80

Проектирование цеха ремонта поршневых компрессоров

Продольно-резательный станок производительностью 350 т/сутки

Пуск в работу питательного электронасоса после ремонта

Установки погружных центробежных насосов (УЭЦН)

Совершенствование метрологического обеспечения измерений в турбокомпрессорном цехе Узюм-Юганской ГКС

Автоматизированная система управления компрессорной установки

Синхронные машины. Машины постоянного тока

Материалы и расчетные характеристики подшипников качения для условия сухого трения

Разработка системы автоматического контроля технологических параметров газоперекачивающего агрегата

Оборудование летательных аппаратов

Модернизация двигателя мощностью 440 квт с целью повышения их технико-экономических показателей