| Похожие рефераты | Скачать .docx |

Дипломная работа: Измерение, контроль, диагноз и устранение колебаний ротационных машин

Введение

В данном дипломном проекте рассматривается возникновение паразитных колебаний в ротационных машинах их измерение отслеживание, а также методы их диагностики и устранения.

У ротационных машин, как например, турбин, турбокомпрессоров, насосов, вентиляторов, электродвигателей и генераторов, механические колебания это нежелательное и мешающее явление. Колебания уменьшают эксплуатационную надежность и срок службы машин, так как они представляют собой дополнительную динамическую нагрузку. Они способствуют преждевременному износу подшипников и могут привести к деформации роторов, поломке материала и повреждению фундамента.

паразитный колебание устранение диагностика

1. Колебания машин

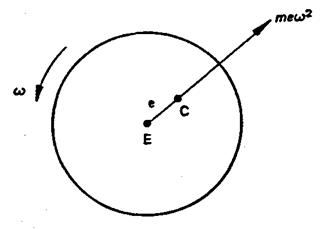

Колебания машин создаются преимущественно их вращающимися и осциллирующими частями. При этом, главным возбудителем колебаний является неуравновешенность роторов.

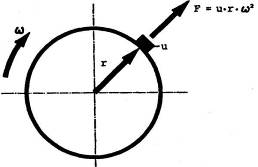

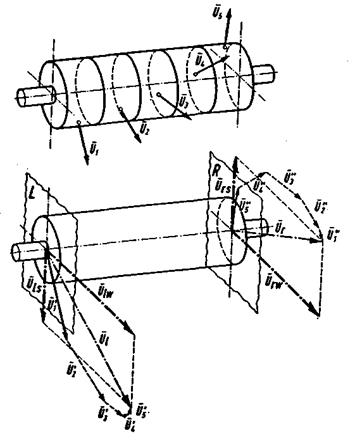

Ротор, имеющий дисбаланс создает во время вращения свободные центробежные силы, зависимые от частоты вращения (рисунок 1.1). Их величина вычисляется на основе следующего соотношения![]() , дисбаланс и на радиусе

, дисбаланс и на радиусе ![]() создает на вращающемся с угловой скоростью

создает на вращающемся с угловой скоростью ![]() роторе свободную центробежную силу

роторе свободную центробежную силу![]() :

:

Рисунок 1.1 – Дисбаланс на вращающемся роторе

Вызванные дисбалансом центробежные силы и действующие на ротор переменные силы (например, магнитные силы, гидравлические силы и т.п.) побуждают ротор и вал ротора к колебаниям. Через масляную пленку подшипников скольжения (или через подшипники качения) колебания и усилия передаются на опоры и на фундамент машины. Величина передаваемых колебаний зависит от ряда разных параметров. Самые существенные из них это: жесткость и демпфирование масляной пленки, опор и фундаментов, а также масса роторов, опор и фундаментов.

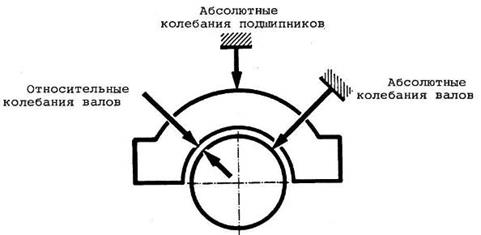

Как видно на рисунке 1.2 и 1.3, различаем три вида колебаний:

a) Относительные колебания валов – это быстрые движения вала ротора по отношению к вкладышу подшипника.

b) Абсолютные колебания опор – под этим подразумеваются быстрые движения вкладыша подшипника и корпуса подшипника по отношению к жесткой опорной точке в пространстве.

c) Абсолютные колебания валов – это быстрые движения вала ротора по отношению к жестко установленной опорной точке в пространстве.

Рисунок 1.2 – Виды колебаний у машин

Рисунок 1.3 – Виды колебаний и места их измерения (на примере подшипника скольжения)

В то время как раньше оценка плавности хода всех машин проводилась исключительно на основе колебаний подшипников, сегодня принимается во внимание конструкция данных машин, а при измерении предпочтение отдается тому виду колебаний, который имеет самую большую выразительность.

Как правило, можно считать, что:

a) у машин на подшипниках скольжения, как например, у турбин, компрессоров, передач и насосов, оценка плавности хода проводится на основе измерения относительных колебаний валов.

b) у машин на подшипниках качения, как например, воздуходувок, центрифуг и мельниц оценка получаются вследствие измерения абсолютных колебаний подшипников.

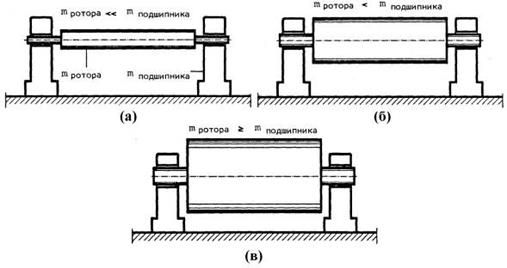

Кроме того, у машин на подшипниках скольжения следует дополнительно учесть соотношения масс и жесткости испытуемой машины:

a) Ротор с малой массой сможет побудить жесткую опорную конструкцию с большой массой только к незначительным колебаниям подшипников. Такие особенности конструкции встречаются, например, у множества ротационных компрессоров. В их случае ротор в своих подшипниках скольжения осуществляет большие движения вала. Относительные колебания вала тогда на коэффициент 10 – 50 больше, чем абсолютные колебания подшипников. В этом случае как измеряемую величину следует выбрать исключительно относительные колебания валов.

b) Если масса роторов увеличивается, а опорная конструкция остается неизменной, то изменяется соотношение между колебаниями валов и колебаниями подшипников. В случае турбоагрегата мощностью в 100 МВт относительные колебания валов, как правило, только на коэффициент 4 – 10 больше, чем абсолютные колебания подшипников. Также и в этом случае предпочтение отдается измерению относительных колебаний валов. В случае турбоагрегатов для электростанций принято, дополнительно к этому измерять еще абсолютные колебания подшипников, чтобы получить более обширное описание ходовых качеств машин.

c) В случае очень больших машин, особенно элементов низкого давления паровых турбин мощностью от 600 МВт, масса ротора по сравнению с массой опорной конструкции дальше растет. Здесь абсолютные колебания валов могут достигнуть примерно таких же самых значений, как абсолютные колебания подшипников. Относительные колебания валов тогда очень малые. Поэтому в таких случаях рекомендуется измерять абсолютные колебания валов.

Если при одинаковой опорной конструкции масса ротора увеличивается, то относительные колебания валов становятся меньше, а абсолютные колебания подшипников больше.

Рисунок 1.4 – Соотношение масс ротора и подшипника.

1.1 Измерение колебаний машин

1.1.1 Относительные колебания валов

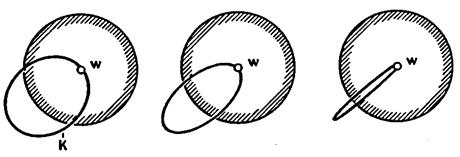

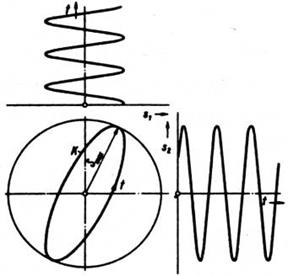

Ротор, имеющий дисбаланс приводит к колебаниям вала. Центр вала движется во время вращения по траектории, именуемой кинетической траекторией вала. В идеальных условиях, то есть, в случае изотропного вала и изотропных подшипников, кинетическая траектория, вызванная дисбалансом, составляет круг для каждого сечения ротора. Но обычно подшипники машин анизотропные, то есть, они имеют разную податливость в своих обоих главных направлениях жесткости. Поэтому их кинетическая траектория вала принимает характер эллипса, который, в крайнем случае, может приобрести форму прямой (Рисунок 1.5).

W – центр вала или центр вращения ротора

К – кинетическая траектория вала

Рисунок 1.5 – Вызванная дисбалансом кинетическая траектория вала с изотропными и анизотропными подшипниками

Величина, форма и положение кинетической траектории вала изменяется в зависимости от числа оборотов. Обычно кинетические вылеты вала достигают максимума при критической скорости вращения.

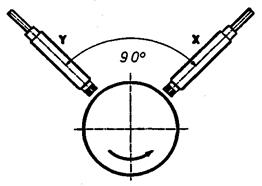

Кинетическая траектория вала содержит все информации о колебаниях вала ротора. Для полной регистрации кинетической траектории вала, то значит, движения вала в одной радиальной плоскости ротора, именно в этой плоскости следует закрепить два датчика, в двух перпендикулярных друг к другу направлениях (Рисунок 1.6). Для полного учета кинетической траектории вала, в радиальной плоскости следует установить два датчика под 90° один к другому.

Рисунок 1.6 – Расположение датчиков

Каждый датчик принимает измеряемые в его монтажном направлении вибросмещения вала ![]() и

и ![]() . Синфазное сложение мгновенных вибросмещений дает мгновенную кинетическую амплитуду вала в плоскости измерения:

. Синфазное сложение мгновенных вибросмещений дает мгновенную кинетическую амплитуду вала в плоскости измерения:

![]()

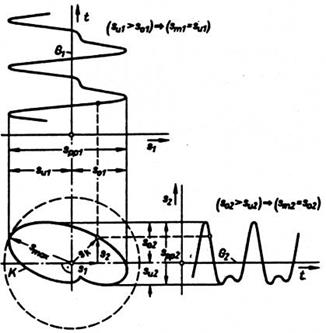

Примеры временной зависимости вибросмещений и соответствующих кинетических траекторий валов показаны на рисунке 1.7 и 1.8. В самом простом случае, при одной только частоте, кинетическая траектория вала эллипс (рисунок 1.8). Собранные вместе колебания приводят, в зависимости от свойственного им частотного спектра, к большему или меньшему искажению кинетической траектории вала (рисунок 1.7).

Из возможных величин измерения, как-то: висбросмещение, колебательная скорость и ускорение, решающей величиной для колебаний вала выделено вибросмещение (единица измерения:![]() ).

).

Вибросмещение определяют двумя характеристиками:

a) максимальная амплитуда ![]()

b) наибольший размах колебаний ![]()

Причем для определения состояния, достаточно одной, только из этих двух величин. Измерение колебаний вала следует всегда проводить в зоне опоры.

Рисунок 1.7 – Примеры временной зависимости вибросмещений и соответствующих кинетических траекторий валов все присутствующие колебания

Рисунок 1.8 – Примеры временной зависимости вибросмещений и соответствующих кинетических траекторий валов только при одной частоте

Максимальная амплитуда колебаний![]() - определяется, как наибольшее значение кинетической амплитуды

- определяется, как наибольшее значение кинетической амплитуды![]() в плоскости измерения (рисунок 1.7):

в плоскости измерения (рисунок 1.7):

![]()

За величину определения в Европе и, особенно в Германии предпочтительно принимается максимальная амплитуда. Это соответствует требованиям рекомендации 2059 VDI, которые обосновывают рекомендуемые предельные значения исключительно на максимальной амплитуде.

Наибольший размах колебаний ![]() - определяются, как наибольшее значение, зарегистрированных в обоих направлениях измерения 1 и 2 размаха колебаний

- определяются, как наибольшее значение, зарегистрированных в обоих направлениях измерения 1 и 2 размаха колебаний ![]() и

и ![]() (рисунок 1.7):

(рисунок 1.7):

![]()

Размахом колебания обозначается здесь значение от пика до пика вибросмешения.

В США и в промышленности предпочитают в качестве определяющей величины именно эту характеристику. Она согласна Стандарту API 670, однако, не соответствует VDI 2059, л. 1 по 5.

Вообще же, нет возможного прямого сравнения между характеристикой «максимального размаха» и «наибольшей амплитуды колебаний». Если нельзя было обойти это сравнение, то его можно произвести при соблюдении следующего отношения:

![]()

В зависимости от положения и вида кинетической траектории вала, при пересчете величин, следовательно, чтобы получить приблизительную максимальную амплитуду ![]() следует умножить значение большего размаха колебаний

следует умножить значение большего размаха колебаний ![]() на значение коэффициента между 0,5 и 0,7.

на значение коэффициента между 0,5 и 0,7.

Вибродатчик колебаний вала – для измерения относительных колебаний вала употребляются, в настоящее время, без исключения, только бесконтактные датчики вибросмещения, работающие по принципу вихревых токов. Эти датчики охватывают все движения ротора в диапазоне частот от 0 до 10000 Гц.

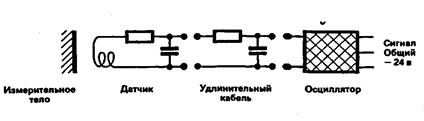

На конце каждого датчика встроена небольшая измерительная катушка, уложенная в особой эпоксидной смоле. Эта катушка, кабель датчика, удлинительный кабель и осциллятор составляют колебательный контур, питаемый несущей частотой в, приблизительно 1,2 МГц, (Рисунок 1.9).Измерительная схема по методу вихревых токов состоит из датчика, удлинительного кабеля и осциллятора

Под влиянием несущей частоты, вокруг измерительной катушки образуется электромагнитное переменное поле. Если подвести к этому полю электропроводящее тело, то оно вносит затухание катушки, и это позволяет определить, на каком расстоянии от катушки находится тело.

Рисунок 1.9 – Измерительная схема

На выходе осциллятора образуется постоянное напряжение и переменное напряжение с суперпозицией. Постоянное напряжение пропорционально среднему расстоянию между телом и катушкой, а переменное напряжение колебаниям тела. Эти напряжения могут быть замерены на приборах для измерения колебаний, учтены и контролированы.

1.1.2 Абсолютные колебания опор

Колебания вала представляют непосредственную реакцию ротора на воздействующие на него переменные усилия. Через реагирующую, как пружина пленку масла подшипника скольжения или через тело качения подшипника качения, колебания вала передаются частично на опорную конструкцию, на картер машины и на её фундамент. Эти колебания представляют косвенную реакцию на усилия ротора. Они обозначаются, как «колебания опоры».

Соотношение величин между колебаниями вала ротора и возникающими на поверхности машины колебаниями опор зависит от множества факторов влияния. Поэтому его заранее нельзя с уверенностью предопределить. Вообще же, как правило, на основании колебаний вала заключений по поводу колебаний опор, и наоборот, делать нельзя.

При абсолютных колебаниях опор, рассматриваются колебания, возникающие на поверхности машины и, в особенности при колебаниях вблизи опор или на самих опорах.

Эти колебания чаще всего замеряются без особых трудностей.

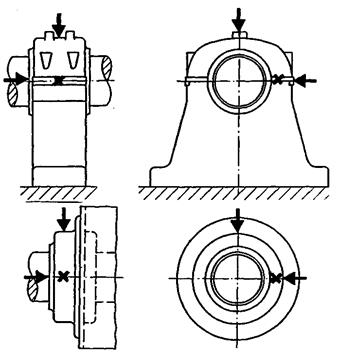

Для мест измерения указаны кожухи опор, притом замерять следует в трех координатных направлениях (рисунок 1.10 и 1.11).

Для машин с горизонтальной осью, это следующие направления:

a) горизонтальное,

b) вертикальное.

c) осевое направление.

Полученные в этих местах измерения результаты учитываются раздельно и контролируются. Мы здесь сознательно отказываемся от векторного сложения значений колебаний, замеренных в координатных направлениях, (как практикуется при максимальной амплитуде ![]() относительного колебания вала).

относительного колебания вала).

Рисунок 1.10 – Рекомендуемые точки замера на опорах крупных вращательных машин (взято из Стандарта ИСО 39 45)

Рисунок 1.11 – Рекомендуемые точки замера на электрических машинах (взято из Стандарта ИСО 2373)

Из возможных величин измерения, международно-распространенными и всеобще принятыми Нормами и Рекомендациями, за решающую величину для абсолютных колебаний опор принято эффективное значение виброскорости: ![]() Единица измерения этого значения: [мм/сек].

Единица измерения этого значения: [мм/сек].

Эффективное значение виброскорости определяется следующим образом:

При сложении отдельных частичных частот колебаний, принимаются во внимание лишь те части колебаний, частота которых заключается в пределах от 10 до 1000 Гц.

Наибольшее из замеренных, в предписанных местах измерения, и в заданном направлении измерения, эффективных значений частоты колебания машины, называется интенсивностью колебаний.

Интенсивность колебаний это обширная и просто замеряемая характеристика, хорошо описывающая колебательное состояние машины приводящая к надежной оценке.

Некоторые, ограничиваемые для специальных машин нормы, ряд национальных норм и рекомендаций и некоторые внутризаводские нормали уточняют следующие величины измерений для колебаний опор:

a) пиковое значение ускорения колебания ![]() (Единица измерения: [м/сек2

] или

(Единица измерения: [м/сек2

] или![]() . Причем 1

. Причем 1![]() = 9.81 м/сек2

)

= 9.81 м/сек2

)

b) пиковое значение вибросмещения![]() (Единица измерения:

(Единица измерения: ![]() )

)

c) значение от пика до пика вибросмещения ![]() (Единица измерения:

(Единица измерения: ![]() ).

).

Эти единицы измерения не соответствуют международно признанным стандартам ИСО, нормам ДИН и рекомендациям VDI.

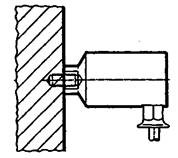

Абсолютные колебания опор могут замеряться либо пьезоэлектрическими датчиками ускорения, либо электродинамическими датчиками частоты колебаний. В обоих случаях, для замера надо датчики держать у корпуса машины или привинтить их к нему (рисунок 1.12). Они действуют при контакте с машиной.

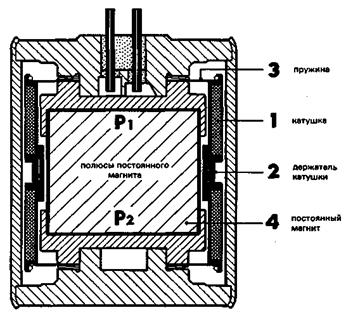

Все измерительные приборы и контрольные установки главным образом оборудуются электродинамическими датчиками виброскорости.

Схема конструкции датчика представлена на рисунке 1.13. В кольцевидном воздушном зазоре постоянного магнита (4) движется катушка (1), подвешенная на двух мембранных пружинах (2), позволяющих колебание. Катушка, собственной массой, массой опоры катушки (3) и, благодаря жесткости мембранной пружины образует сейсмическую массу. Если датчик приводится в колебательное движение, то магнит перемещается, затрагивая неподвижную катушку. Таким образом, катушка прерывает линии поля магнита, благодаря чему в ней индуцируется напряжение, пропорциональное частоте колебаний. Это напряжение может очень простым образом замеряться виброизмерительными приборами или контрольными установками, ими учитываться и контролироваться.

Рисунок 1.12 – Метод установки вибродатчика

Рисунок 1.13 – Конструкция электродинамического датчика виброскорости

1.2 Контроль колебаний машин

В большинстве случаев определение состояния колебаний важных для производства и капиталоемких машин, машин с дистанционным управлением и машин с «тенденцией к колебаниям» с помощью переносных измерительных приборов недостаточно. В данном случае, для определения и сообщения каждой неполадки – а прежде всего, внезапно изменяющихся колебаний – требуются виброконтрольные установки, работающие в режиме непрерывного измерения.

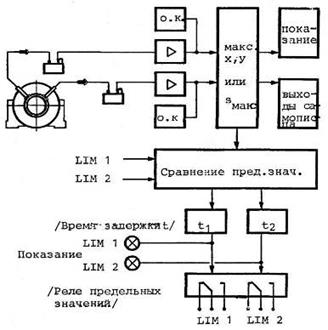

Задача виброконтрольных установок состоит в надежной защите машин от повреждений вследствие колебаний. Для выполнения своей задачи, виброконтрольные установки с высокой надежностью должны обеспечивать данные операции:

a) Непрерывное измерение колебаний машин

b) Автоматическое сравнение измеряемых значений с заранее устанавливаемыми предельными значениями

c) Корректировка системой управления (В диапазоне предельных значений)

d) Срабатывание реле при превышении предельных значений для отключения машины

Виброконтрольные установки (рисунок 1.14) должны сигнализировать каждое нарушение предельных значений, которое приводит к превышению заранее установленной задержки срабатывания. Такую же важную роль играет исключение ложных сигнализаций, вызываемых помехами в системе контрольной электроники или в блоке питания. Современные контрольные установки оснащены многочисленными схемами – от схем шунтирования при отказе сети до «схем ОК» измерительных цепей датчиков, которые защищают от ложных сигнализаций. Благодаря этому, до значительной степени исключаются ложные сигнализаций, которые могут приводить к ненужным отключениям машин и потерям в производстве.

Для контроля действуют те же самые принципы как для измерения колебаний машин. Датчики, точки измерения и измеряемые величины идентичны. Предельные значения для предупреждения и отключения

a) определяются изготовителем машин, или

b) выводятся из нормального эксплуатационного состояния машины, или

c) берутся из указанных стандартов и директив.

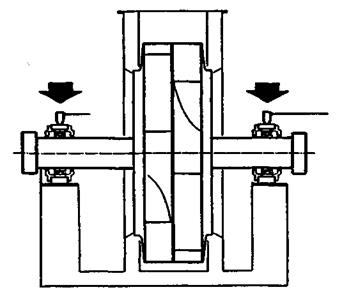

У вентилятора (рисунок 1.15), опирающегося на подшипники качения, контролируются абсолютные колебания обоих подшипников. Обычно достаточно монтировать датчик виброскорости только в направлении максимального размаха колебаний, т.е., в большинстве случаев в горизонтальном направлении.

Рисунок 1.14 – Принципиальная схема прибора для контроля относительных колебаний валов в подшипнике скольжения

Рисунок 1.15 – Монтирование датчика к вентилятору

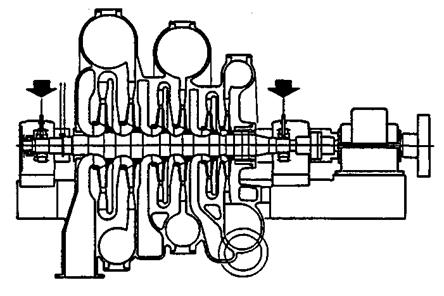

У турбокомпрессоров (рисунок 1.16) в подшипниках скольжения контролируются относительные колебания валов. Для этого, в каждый подшипник ввинчены два бесконтактных датчика перемещения, которые на 90° смещены друг относительно друга.

Рисунок 1.16 – Монтирование датчика к турбокомпрессору

В случае необходимости контроля колебаний отдельных машин в немногих точках измерения, как, например, вентиляторов, центрифуг и малогабаритных турбин, самое рентабельное решение предоставляют одно или двухканальные виброконтрольные приборы. Данные приборы жесткой конструкции включают в себя всю систему контрольной электроники с измерительным усилителем, реле предельных значений и блоком питания напряжением.

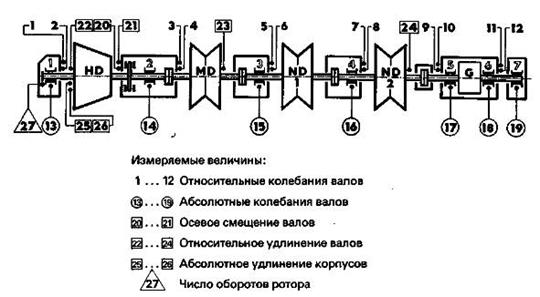

Большие машинные агрегаты, как турбоагрегаты на электростанциях и турбокомпрессоры требуют контроля колебаний на многочисленных опорных точках (Рисунок 1.7). Кроме колебаний, часто и следует проводить контроль других, важных для эксплуатации машины, измеряемых величин, как например:

a) относительных колебаний валов

b) абсолютных колебаний подшипников

c) осевых и радиальных смешений валов

d) эксцентриситета вала ротора

e) относительного удлинения вала

f) абсолютного расширения кожуха

g) числа оборотов

h) температуры

i) положения клапана

Рисунок 1.17 – Измеряемые величины и точки измерений для контроля парового турбоагрегата в 450 МВт

Решению таких задач способствует применение модульных контрольных установок, которые можно собирать из любых модулей в любом объеме, приспосабливать к каждой измеряемой величине и оснащать требуемыми для конкретной машины элементами

1.3 Диагноз колебаний машин

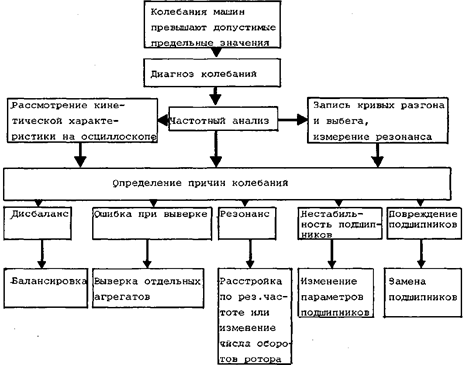

Если колебания машины превышают допустимые предельные значения, необходимо выяснить причины такого явления. Только если причины и возбудители колебаний известны, возможно, систематическое подавление этих колебаний.

Операции измерения и контроля дают возможность количественного описания вибрационной характеристики (рисунок 1.18). Качественное описание состава или причин и возбудителей колебаний машин возможно только после проведения диагноза колебаний, причем частотный анализ играет главную роль.

Рисунок 1.18 – Мероприятия для диагноза колебаний и систематического подавления колебаний машин

Частотный анализ – при частотном анализе смесь колебаний машин определяется с помощью вибродатчиков и путем измерительной техники разлагается на гармонические составляющие. Иными словами: Осуществляется анализ Фурье, результатом которого является определение всех возникающих частот колебаний с соответствующими амплитудами.

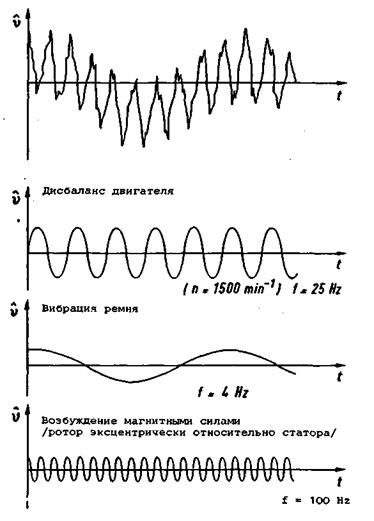

На рисунке 1.19 показан типичный пример механических колебаний электродвигателя. В верхней диаграмме показана вся смесь возникающих на поверхности машины колебаний в зависимости от времени. С помощью частотного анализа обнаруживается, что данная смесь колебаний состоит из трех дискретных колебаний. Первая составляющая смеси колебаний встречается с частотой в 25 Гц, что соответствует частоте вращения электродвигателя. Следовательно, причиной возникновения этой составляющей колебаний является дисбаланс электроякоря. Вторая составляющая колебаний встречается с частотой в 4 Гц. Причиной возникновения этой составляющей является приводимый ременным шкивом ремень, который в данном случае вращается с частотой в 4 Гц. Третья составляющая колебаний имеет частоту в 100 Гц и является типичной для машин переменного напряжения. Во время каждого периода сетевого напряжения магнитное поле электрической машины дважды перемагничивается, вследствие чего в статоре возникают переменные силы с двойной сетевой частотой, которые в свою очередь возбуждают листовые элементы статора к колебаниям с частотой f = 100 Гц.

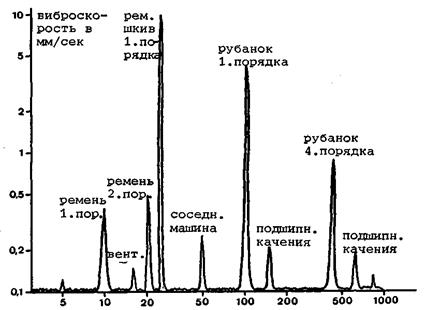

Одновременное возникновение трех гармонических составляющих колебаний приводит к показанной в диаграмме вибрационной характеристике. Даже этот простой пример уже показывает, что только частотный анализ обеспечивает интерпретацию колебаний и точную идентификацию возбудителей колебаний. Нижеприведенный рисунок ясно показывает преимущества частотного анализа при подавлении колебаний машин. Изображены результаты частотного анализа в масштабе частоты, проведенного для строгального станка для дерева. В диаграмме указана виброскорость отдельных колебаний подшипников в зависимости от частоты. Для наглядности на обе оси нанесено логарифмическое деление.

При оценке частотного анализа необходимо исходить из того, что каждая вращающаяся и осциллирующая деталь машины генерирует колебания преимущественно с ее частотой движения. Причиной этого у роторов в большинстве случаев является дисбаланс, а у осциллирующих деталей – не полностью уравновешенные массовые силы. С помощью определяемого спектра частот и чертежа машины можно определять, какие составляющие колебаний машины принадлежат к отдельным движущимся массам машины, т.е. определяются возбудители колебаний (рисунок 1.20).

Рисунок 1.19 – Колебания электродвигателя

В настоящем примере (рисунок 1.20) частота вращения приводного ремня составляет 10 Гц. При каждом повороте стык ремня возбуждает ременный шкив приводного двигателя и ременный шкив шпинделя к колебаниям, частота которых составляет 10 Гц и 20 Гц (т.е., двойная частота). Составляющая колебаний с максимальной скоростью имеет частоту в 24,9 Гц, которая точно соответствует частоте вращения ременного шкива. Следовательно, можно делать вывод: дисбаланс ременного шкива.

Другие частоты могут вызываться соседним, установленным на том же фундаменте фрезерным станком, дисбалансом строгального инструмента, подшипниками качения и 4-мя находящимися на строгальном инструменте со смещением на 90° друг относительно друга ножами.

При таком спектре частот машины подавление колебаний просто. Сначала определенные составляющие колебаний устраняются на вибровозбудителях, генерирующих колебания с высокой скоростью, так как они оказывают особенно сильное влияние на плавность хода. Следовательно, в данном примере, прежде всего, требуется устранение дисбаланса ременного шкива приводного двигателя и инструмента машины.

Рисунок 1.20 – Результат частотного анализа для строгального станка для дерева

На практике часто есть желание, получить патентный рецепт для надежной идентификации вибровозбудителей. Это, ввиду многообразности машин особенно по конструкции возможно только с определенными ограничениями. Несмотря на это гарантия нахождения каждого вибровозбудителя машины с помощью этих информационных материалов не дается.

В таблицах 1.1 и 1.2 указаны встречаемые чаще всего причины колебаний машин, характерные признаки их опознавания и соответствующие меры для устранения этих колебаний. Для облегчения интерпретации различаются между колебаниями роторов в подшипниках качения (т.е., абсолютными колебаниями подшипников) и колебаниями роторов в подшипниках скольжения (т.е., относительными колебаниями валов).

Первое место среди возбудителей колебаний занимает дисбаланс роторов, который приводит к колебаниям с частотой вращения. Балансировка ротора устраняет эти колебания или, по меньшей мере, снижает их до допустимых значений.

Второе место при этом занимает неправильный монтаж. Под этим выражением следует понимать неточную выверку, заклинивание сцеплений, зазор и биение фланцевых соединений, которые приводят к механическим колебаниям. Эти колебания также могут иметь частоту вращения детали. Кроме того, особенно характерно, что наряду с колебаниями в радиальном направлении также возникают сильные осевые колебания с изменением амплитуды в зависимости от нагрузки и числа оборотов.

Эти колебания устраняются путем выверки вращающихся деталей. При этом проверяются радиальное и осевое биения валов роторов сцеплений, например, с помощью стрелочного индикатора.

Часто колебания возбуждаются и дефектными подшипниками качения, которые создают разные, в большинстве случаев очень высокие частоты колебаний. Такие колебания можно естественно устранять только путем замены дефектных подшипников качения.

Таблица 1.1. Описание колебаний роторов в подшипниках скольжения

| Причины колебаний валов | Временные характеристики максимального отклонения | Зависимость макс отклонения | Характерные частоты в спектре колебаний | Форма кинетической характеристики | Графическое изображение временной функции амплитуды колебаний | Устранение |

| Постоянный дисбаланс | Постоянная | Зависимость от числа оборотов | Частота вращения | Эллипс специальными формами круг и прямая | Синус | Балансировка |

| Термический дисбаланс | Изменяется в зависимости от изменения эксплуатационного состояния (например после разгона), часто достижение установившегося значения | Зависимость от мощности и изменения мощности | Частота вращения | Эллипса со специальными формами круг и прямая | Синус | |

| Дисбаланс вследствие коррозии, эрозии или загрязнения | Медленно изменяется в более длительных интервалах | Зависимость от числа оборотов | Частота вращения | Эллипса со специальными формами круг и прямая | Синус | Замена ротора |

| Дисбаланс вследствие излома частей ротора (например, лопаток) | Внезапное нарастание или падение | Зависимость от числа оборотов | Частота вращения | Эллипса со специальными формами круг и прямая | Синус | Замена ротора |

| Самовозбужденные колебания, напр., из-за эластичного гистерезиса, возбуждение зазором или нестабильность подшипника | Как правило, сильно меняется | Зависимость от числа оборотов, мощности (особенно при возбуждении зазором), от температуры масла подшипника (только при нестабильности подшипника) | Часто частота по порядку равняется низкой собственной частоте изгиба вала с учетом подшипника | Нерегулярная, редко замкнутая кривая | Часто похоже на синус и меняющееся | Изменение характеристик величины подшипника |

Вынужденные явления (например, неравная выверка или эаклиневшее сцепление) и свободные вкладыши подшипника |

Постоянная | Зависимость от числа оборотов и мощности | Частота вращения и ее многократное (особенно двукратное) | Часто замкнутая кривая различной формы (например октаэдр) | Как правило в общем периодическое изображение | Выверка |

| Дефект коробки передач | Постоянная или иногда с периодическими колебаниями | Зависимость от числа оборотов и мощности | Специальная частота коробки передач, одновременно частота вращения ст. привода и выхода | Нерегулярная, в большинстве случаев не замкнутая кривая | Обычно периодическое изображение часто не синус | Контролировать коробку передач |

| Электрические или магнитные помехи электродвигателей и генераторов | Постоянная или иногда с периодическими колебаниями | Как правило, зависимость от мощности | Частота вр. часть сети, двойная ч. сети, часть скольжения двойная ч. скольжения как часть, модуляции | Часто эллипса | Синус или похоже на синус, иногда с амплитудной демодуляцией | Устранение в большинстве случаев невозможно |

| Изменение дисбаланса из-за межвиткового замыкания полюсов или двойного замыкания на землю | Внезапное нарастание или падение | Зависимость от числа оборотов | Частота вращения | Круг, эллипса | Синус | Устранение электрической погрешности |

На машинах с коробками передач вследствие погрешностей зубьев могут возникать так называемые частоты зацепления зубьев, которые рассчитываются из числа оборотов при вращении зубчатого колеса, умноженного на число зубьев. Поэтому рекомендуется контролировать зубчатые колеса коробок передач и при необходимости заменять их.

Глобально электрические, магнитные, гидравлические и пневматические помехи, приводящие к колебаниям – возникновение таких помех сильно зависит от конструкции машины. Указанные помехи обычно устраняются путем изменения конструкции машины.

Особенно следует упоминать и резонансы фундаментов, роторов и конструкций подшипников, хотя они не являются непосредственной причиной возникновения колебаний. Вследствие резонансов, однако, небольшие механические колебания могут усиливаться и достигать значений, которые могут быть опасными для машины. Такое явление наблюдается в том случае, если частота колебаний соответствует резонансной частоте машины. Такое совпадение, например, рабочего числа оборотов машины с резонансном фундамента встречается в некоторых случаях и приводит к опасным эксплуатационным ситуациям. В данном случае эти механические колебания устраняются настройкой соответствующей системы «пружина – масса» машины путем изменения конструкции.

Таблица 1.2 Описание колебаний роторов в подшипниках качения

| Причина | Частота f | Амплитуда | Примечание | Устранение |

| Дисбаланс ротора | f ротора | Как правило постоянная и воспроизводимая амплитуда. Максимальное измеряемое значение в радиальном направлении ротора | Самая частая причина колебаний машин | Балансировка |

| Неправильный Монтаж /неточная выверка, заклинивание сцеплений, зазор и биение фланцевого соединения | f ротора 2 • f ротора может быть и выше |

Наряду с радиальными колебаниями в большинстве случаев возникают сильные осевые колебания | Надежным признаком являются сильные колебания в осевом направлении и изменение состояния балансировки в зависимости от нагрузки и числа оборотов | Выверка вращающихся частей. Проверка радиального и осевого биения с помощью стрелочного индикатора |

| Дефектные подшипники качения | Разные, обычно очень высокие частоты | Нет постоянной или, по меньшей мере, нет воспроизводимой индикации | Максимальная амплитуда встречается вблизи дефектного подшипника | Замена подшипников качения |

| Некруглая посадка подшипника, заклиненный подшипник качения | 2 • f ротора отчасти и 3 • f ротора и выше |

Сильные радиальные колебания с постоянной амплитудой | Овальная опорная шейка создает, например, колебания с 2 • f ротора |

Доработка опорной шейки и вкладыша подшипника |

| Слишком большой зазор в подшипниках качения, ослабленное внутреннее кольцо | f ротора | Невоспроизводимая индикация, т.е. другое измеряемое значение при каждом пуске | Проводить несколькие измерительные пуски и записать результаты (кружок рассеяния) | Замена подшипника качения, проверять допуски на посадку |

| Дефектный приводной ремень | f ремня 2 • f ремня отчасти и выше |

Обычно нестабильное показание. Радиальные колебания преобладают. | Колебание ремня можно наблюдать с помощью стробоскопа | Применять новый ремень с постоянным поперечным сечением |

| Дефект коробки передач | Разные, обычно очень высокие частоты, например, z • f ротора (z = число зубьев) |

Как правило только низкие амплитуды колебаний | Редко причиняет механические, а часто акустические колебания | Контролировать зубчатые колеса коробки передач |

| Электрические или магнитные помехи | f ротора f синхронно 2 • f синхронно |

Постоянная и воспроизводимая индикация малые амплитуды | Возникают только при включенном сетевом напряжении | В большинстве случаев устранение невозможно |

| Гидравлические или пневматические помехи | Разные частоты (в зависимости от числа крыльчаток вентилятора или лопаток насоса) | Обычно нестабильное показание, малые амплитуды | Возбуждают преимущественно конструкции из листового металла к резонансным колебаниям | Устранение возможно только путем изменения конструкции |

| Осциллирующие массы кривошипно-шатунного механизма | f хода 2 • f хода 4 • f хода и т.д. |

Как правило, амплитуды уменьшаются в зависимости от порядкового числа | Измерять радиальные колебания в горизонтальном и вертикальном направлениях | Колебания 1-го порядка можно уменьшать, например, путем балансировки. Устранение колебаний более высокого порядка возможно только путем изменения конструкции |

На машинах с осциллирующими массами кроме колебаний с частотой вращения возникают и колебания старшего порядка. Путем балансировки можно только оптимизировать, а не устранять колебания с частотой вращения. На колебания старшего порядка изменения конструкций не повлияют.

В заключение следует, и упоминать соседние машины, которые также могут причинять колебания. Под этим необходимо понимать машины, стоящие на совместном фундаменте и передающие колебания через этот фундамент. Если эти колебания мешают, обязательно необходимо устранять колебания каждой отдельной машины или устанавливать машины на виброизолированные фундаменты.

Перечисленные выше причины возникновения колебаний представляют только часть многочисленных возможных причин. Несмотря на это, однако, учитывая таблицы 1.1 и 1.2 на практике можно интерпретировать уже больше 90% всех колебаний машин. В некоторых случаях рекомендуется дополнить частотный анализ измерением характеристики разгона и выбега машины и рассмотрением кинетической характеристики. В сложных случаях диагноз машины улучшается путем проведения измерений.

1.4 Устранение колебаний

В перечне причин колебаний было упомянуто, что дисбаланс является самым частым вибровозбудителем в области машиностроения. Этим затронута одна из повседневных проблем современного машиностроения, решение которой здесь рассматривается в основных чертах, т.е., речь идет о балансировке роторов.

Согласно определению под балансировкой следует понимать процесс, с помощью которого проверяется распределение масс ротора и, в случае необходимости, проводится соответствующая коррекция. Благодаря этому обеспечивается, что колебания опорных шеек с частотой вращения при эксплуатационных оборотах находятся в определенных пределах. Многочисленность конструкций роторов обусловливает также многочисленность методов балансировки. Поэтому, рассматриваем теперь главные методы балансировки с теоретической стороны.

Представим себе тонкую шайбу (рисунок 1.21), которая вырезана из ротора вертикально к оси. Представим себе дальше, что при невращающемся роторе ось стержня проходит через геометрическую середину ![]() этой шайбы. Вследствие неизбежных производственных неточностей центр тяжести

этой шайбы. Вследствие неизбежных производственных неточностей центр тяжести![]() шайбы обычно находится на расстоянии

шайбы обычно находится на расстоянии ![]() от геометрической середины

от геометрической середины ![]() . Масса

. Масса ![]() шайбы и расстояние

шайбы и расстояние ![]() являются мерой для дисбаланса шайбы. Как только ротор начинает вращаться с угловой скоростью

являются мерой для дисбаланса шайбы. Как только ротор начинает вращаться с угловой скоростью![]() вокруг оси стержня, которая проходит через

вокруг оси стержня, которая проходит через ![]() , в шайбе получается следующая центробежная сила

, в шайбе получается следующая центробежная сила![]() :

:

Данная сила находится под прямым углом к оси стержня.

Рисунок 1.21 – Ротор в виде шайбы

Балансировка такой шайбы проста, так как ротор имеет только одну радиальную плоскость. Следовательно, может образоваться только статический дисбаланс, который можно устранять или, по меньшей мере, уменьшать до допустимого значения с помощью, так называемого метода балансировки в одной плоскости путем добавления или устранения массы ротора.

На практике, в большинстве случаев встречаются роторы с большей осевой протяженностью, как например, цилиндрические роторы, которые можно представлять себе в виде многих отдельных тонких шайб, находящихся в вертикальном относительно оси стержня положении. Для каждой шайбы можно определять дисбаланс, который показывает состояние неуравновешенности данной шайбы. По правилам статистики отдельные дисбалансы всех шайб в конечных плоскостях ротора можно объединять и образовать равнодействующую дисбаланса.

Отдельные дисбалансы (рисунок 1.22)![]() до

до ![]() на цилиндрическом роторе можно объединять и получать, таким образом, равнодействующие дисбаланса

на цилиндрическом роторе можно объединять и получать, таким образом, равнодействующие дисбаланса ![]() и

и ![]() в конечных плоскостях.

в конечных плоскостях.

Рисунок 1.22. Дисбалансы цилиндрического ротора

Этим уже описан основной принцип применяемого в настоящее время в большинстве случаев метода балансировки, т.е., метода балансировки в двух плоскостях. В данном случае дисбаланс в двух радиальных плоскостях ротора устраняется путем добавления или снятия массы, причем этот метод обеспечивает компенсацию и динамической и статической составляющих дисбаланса ротора. К сожалению, однако, этот столь важный на практике метод применим только со следующим ограничением: Хороших результатов с методом балансировки в двух плоскостях можно достигать только с жестким балансируемым ротором.

Ротор считается жестким, если его состояние неуравновешенности до достижения эксплуатационной скорости не заметно или изменяется только незначительно. Это значит, что дисбаланс ротора представляет фиксированную величину, которая не связана с определенным числом оборотов, и которую можно устранять при любой скорости в пределах рабочего числа оборотов. К счастью всем, которым приходится заниматься балансировкой, большинство роторов отвечает этому требованию.

Для балансировки жестких роторов можно пользоваться двумя, отвечающими условиям на практике методами:

a) Балансировка на балансировочном станке

b) Балансировка (эксплуатационная балансировка) на месте, причем балансируемая деталь монтирована.

Области применения этих двух методов специфически. Балансировочный станок в представленном на рисунке виде дает технически и экономно правильное решение задач балансировки в производстве. Его габариты, вес и приводная мощность должны отвечать требованиям балансировки определенного ротора. Важно и указать факт, что всегда необходимо приводить ротор к балансировочному станку, и что как правило, можно отбалансировать только отдельный ротор и не комплектную машину. Операция балансировки на балансировочном станке проста, быстра и надежна.

Второй метод называется методом балансировки на месте. В данном случае встроенный ротор отбалансируется как часть комплектной машины, т.е., крыльчатка балансируется непосредственно на вентиляторе для отходящих газов, центрифуга – в центрифуге и шлифовальный круг – на шлифовальном станке. При этом нет необходимости приобретения балансировочного станка, демонтажа и транспортирования ротора.

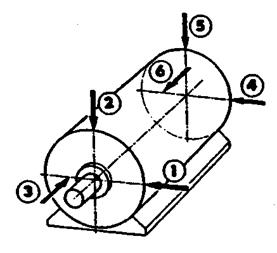

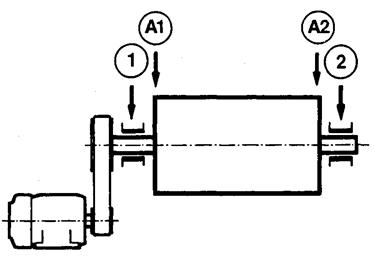

Используемый для балансировки на месте метод в данном случае рассматривается на примере центрифуги. На рисунке 1.23 и 1.24 показана принципиальная конструкция центрифуги. Здесь речь идет о длинном и жестком роторе, дисбаланс которого следует устранять динамически в двух плоскостях.

Точки измерения = две опорные точки 1 и 2. Устранение дисбаланса осуществляется в конечных плоскостях А1 и А2 ротора путем добавления или снятия массы.

Рисунок 1.23 – Схема конструкции центрифуги

Для определения уравновешивающих масс на обеих опорных точках 1 и 2 измеряются колебания с частотой вращения барабана центрифуги.

Колебания воздуходувки вследствие дисбаланса измеряются на опорной точке 1 и дисбаланс устраняется в плоскости центра тяжести А1.

Рисунок 1.24 – Схема конструкции воздуходувки

Для балансировки в одной плоскости в целом требуются три измерительных действия:

Действие 1- с помощью балансировочного прибора измеряются величина и угловое положение колебаний (возникающих вследствие дисбаланса) при рабочей скорости на опорной точке 1 («начальный дисбаланс»).

Действие 2 – в плоскость коррекции А1 ротора устанавливается дисбаланс известной величины («тарировочная масса»). Повторяется измерение величины и углового положения колебаний на опорной точке 1. Определяется и устанавливаются коррекционные массы для ротора.

Действие 3 – производится проверка правильности балансировки. Для этого измерять колебания на опорной точке и сравнивать получаемые значения со значениями допусков.

Балансировка упругих роторов – Кроме рассматриваемых в предыдущей части жестких роторов нам известны и упругие роторы. Упругими называются все роторы, которые являются нежесткими, т.е. состояние дисбаланса которых изменяется в зависимости от числа оборотов.

Среди упругих роторов первостепенная важность придается гибким роторам, так как они часто встречаются в высококачественных роторных системах. Например, турбины, турбогенераторы, турбокомпрессоры и турбонагнетатели обычно являются гибкими.

2. Обучение системы диагностики

2.1 Рассмотрение структуры методов и принципов построения и обучения системы диагностики

В основном построение систем диагностики основывается на статистических методах. Под статистическими методами диагностики здесь и ниже имеются в виду методы, позволяющие организовать стохастически оптимальное управление диагностикой. Статистические методы диагностики уже достаточно четко проявили свои достоинства, как в теоретическом, так и в прикладном аспектах.

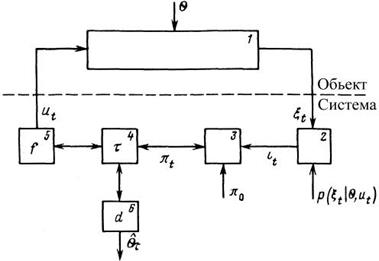

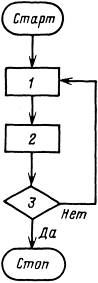

Опишем сущность стохастической диагностики. На рисунке 2.1 дана структурная схема системы диагностики поясним ее составляющие:

1 – объект диагностики. Он находится в таком состоянии ![]() , о котором перед началом диагностики известно, что оно реализуется с вероятностью

, о котором перед началом диагностики известно, что оно реализуется с вероятностью ![]() . Если с объектом проводится проверка

. Если с объектом проводится проверка ![]() , то имеется вероятность

, то имеется вероятность ![]() получить результат

получить результат ![]() . Ниже под

. Ниже под ![]() и

и ![]() будут иметься в виду плотности вероятности для непрерывных

будут иметься в виду плотности вероятности для непрерывных ![]() и

и ![]() или функции распределения в общем случае.

или функции распределения в общем случае.

2 – блок вычисления функции правдоподобия![]() . Напомним, что функция правдоподобия – это вероятность

. Напомним, что функция правдоподобия – это вероятность ![]() , рассмотренная как функция от

, рассмотренная как функция от ![]()

3 – блок вычисления апостериорной вероятности

Здесь ![]() – шаг диагностического процесса, а проще порядковый номер проводимой проверки объекта. Формула Байеса играет важную роль в стохастическом управлении диагностикой. Видно, что функция правдоподобия имеет в ней большое значение. Вся информация об объекте, в ходе очередной проверки содержится в

– шаг диагностического процесса, а проще порядковый номер проводимой проверки объекта. Формула Байеса играет важную роль в стохастическом управлении диагностикой. Видно, что функция правдоподобия имеет в ней большое значение. Вся информация об объекте, в ходе очередной проверки содержится в ![]() . И именно через функцию правдоподобия наблюдения изменяют априорное знание о

. И именно через функцию правдоподобия наблюдения изменяют априорное знание о ![]() . Заметим, что умножение функции правдоподобия на постоянную не изменяет апостериорной вероятности, ибо эта постоянная пропадает при нормировке вероятности в единицу. Из формул видно, что апостериорное распределение может быть вычислено и после каждой проверки, и после их любого набора;

. Заметим, что умножение функции правдоподобия на постоянную не изменяет апостериорной вероятности, ибо эта постоянная пропадает при нормировке вероятности в единицу. Из формул видно, что апостериорное распределение может быть вычислено и после каждой проверки, и после их любого набора;

4 – блок определения целесообразности остановки диагностического процесса или его продолжения;

5 – блок выбора следующей проверки объекта; работает, если в блоке 4 принято решение не останавливать диагностику;

6 – блок выработки оценки![]() состояния объекта (его неисправности); работает в некоторый момент

состояния объекта (его неисправности); работает в некоторый момент ![]() , если в блоке 4 принято решение об остановке диагностики.

, если в блоке 4 принято решение об остановке диагностики.

Рисунок 2.1 – Структурная схема системы диагностики, реализующей управляемый случайный диагностический процесс

Таким образом, видно, что диагностический процесс, в статистической диагностике трактуется как управляемый случайный процесс с дискретным временем![]() , где

, где ![]() – случайный момент остановки процесса проверки объекта. Оптимизация этого процесса проводится в соответствии с определенным критерием, который учитывает траекторные потери

– случайный момент остановки процесса проверки объекта. Оптимизация этого процесса проводится в соответствии с определенным критерием, который учитывает траекторные потери ![]() на проведение проверок

на проведение проверок ![]() U и терминальные потери

U и терминальные потери ![]() от ошибочного диагноза. Последние связаны с байесовским решением

от ошибочного диагноза. Последние связаны с байесовским решением ![]() о виде неисправности объекта, которое на основе

о виде неисправности объекта, которое на основе ![]() минимизирует математическое ожидание некоторой функции потерь

минимизирует математическое ожидание некоторой функции потерь ![]() .

.

Таким образом, общая стратегия диагностики ![]() состоит из трех составляющих:

состоит из трех составляющих:

![]() – стратегии выбора очередной проверки объекта;

– стратегии выбора очередной проверки объекта;

![]() – стратегии (момента) остановки диагностического процесса;

– стратегии (момента) остановки диагностического процесса;

![]() – стратегии принятия окончательного диагноза.

– стратегии принятия окончательного диагноза.

Практика использования статистической диагностики в технике привела к одному общему выводу – ее эффективность прямо пропорциональна знанию указанных функций распределения вероятностей тех случайных величин, которые и делают диагностический процесс случайным (распределение неисправностей, результатов проверок и т.д.). Это привело к постановке задач об адаптации системы диагностики к реальной статистической структуре диагностических данных. Однако большого развития эти работы не получили из-за того, что в конце 60-х годов системы диагностики, как правило, не имели в своем составе ЭВМ, что препятствовало автоматическому накоплению и обработке диагностической информации за достаточно большое число диагностик.

Выше эта задача была упомянута как задача обучения системы диагностики. Речь идет о параметрической оценке тех функций распределения, которые определяют статистическую структуру контролируемых величин объекта (результатов проверок).

Естественно, что сам процесс обучения системы диагностики должен каким-то образом оптимизироваться. Действительно, если обучение слишком затянется, то перейти на статистическую диагностику можно будет, лишь в конце жизненного цикла объекта. Ясно, что в этом случае получаемая выгода будет маленькой. Вместе с тем, если переход на статистические методы будет преждевременным, это также не даст большого выигрыша, а иногда может привести к излишним потерям. Действительно, ведь обучение системы диагностики – это оценка распределения истории диагноза. Если обучающая выборка слишком мала, то и достоверность оценки распределения будет недостаточной. Поэтому и статистическая оптимизация процесса диагностики по такой оценке не будет эффективной.

Выше уже говорилось о том, что оценка распределения включает оценку его вида и оценку соответствующих параметров. Первая задача решается методами непараметрической статистики. Вторая использует, если говорить обобщенно, в основном две разновидности методов – байесовские и небайесовские.

Учитывая опыт эксплуатации однотипных объектов, можно составить определенное мнение о семействах тех распределений, которые встречаются в задачах их диагностики. Как правило, это мультиномиальные и экспоненциальные семейства. Тем не менее, конкретное значение их параметров для объекта конкретного типа остается зачастую неизвестным. Именно поэтому задача оценки неизвестного распределения истории диагноза, в первую очередь, является задачей оценки параметров этого распределения. Также будет приводится обобщение некоторых видов непрерывных распределений, что дает возможность решать параметрическими методами и ряд непараметрических задач.

До тех пор, пока не получена оценка ![]() для неизвестного параметра

для неизвестного параметра ![]() истории диагноза, нельзя статистически оптимизировать алгоритмы диагностики. С одной стороны, хотелось бы такую оценку получить как можно быстрее, с другой – как можно точнее. Вот эти противоречивые требования и создают основу для введения такого критерия оптимизации процесса обучения системы диагностики, который бы учитывал как нарастание траекторных потерь на сбор диагностической информации в виде историй диагноза, так и ожидаемое значение терминального выигрыша от перехода на статистические методы диагностики.

истории диагноза, нельзя статистически оптимизировать алгоритмы диагностики. С одной стороны, хотелось бы такую оценку получить как можно быстрее, с другой – как можно точнее. Вот эти противоречивые требования и создают основу для введения такого критерия оптимизации процесса обучения системы диагностики, который бы учитывал как нарастание траекторных потерь на сбор диагностической информации в виде историй диагноза, так и ожидаемое значение терминального выигрыша от перехода на статистические методы диагностики.

Будем использовать критерий оптимизации, который максимизирует ожидаемую сумму траекторных потерь и терминального выигрыша. Безусловно, что эквивалентным является и такой подход, когда минимизируется ожидаемая сумма траекторных и терминальных потерь.

Траекторные потери на обучение определяются, в основном, отсутствием статистической оптимизации диагностики до того, как получена оценка ![]() , К тому же во время обучения занимаются определенные вычислительные ресурсы на ее обслуживание и реализацию. Терминальный выигрыш тем больше, чем точнее оценка неизвестного параметра. Он определяется той определенной экономией, которая может быть получена после перехода на статистические методы диагностики после получения оценки

, К тому же во время обучения занимаются определенные вычислительные ресурсы на ее обслуживание и реализацию. Терминальный выигрыш тем больше, чем точнее оценка неизвестного параметра. Он определяется той определенной экономией, которая может быть получена после перехода на статистические методы диагностики после получения оценки ![]() . Естественно, что эти две составляющие с помощью соответствующих коэффициентов должны быть приведены или к единой размерности, или даже к безразмерным величинам.

. Естественно, что эти две составляющие с помощью соответствующих коэффициентов должны быть приведены или к единой размерности, или даже к безразмерным величинам.

Подобная нормировка составляющих важна уже на этапе решения частных задач обучения. А оптимизации самого процесса обучения выливается в принятие двух решений:

a) об остановке процесса обучения;

b) о выработке оценки ![]() неизвестного параметра и о переходе на статистические методы диагностики с этой оценкой.

неизвестного параметра и о переходе на статистические методы диагностики с этой оценкой.

2.2 Определение оптимального момента перехода на статистические методы диагностики

Укажем только, что можно выделить два подхода к оценке параметров распределения – байесовский и небайесовский.

Небайесовский подход можно назвать в какой-то мере классическим, ибо до недавнего времени именно он имел большое распространение. Чтобы проиллюстрировать его, положим, что наблюдаемая контрольная величина имеет распределение с плотностью ![]() , где параметр

, где параметр ![]() неизвестен. В классическом подходе выборочных оценок оценка

неизвестен. В классическом подходе выборочных оценок оценка ![]() выбирается как функция от выборки

выбирается как функция от выборки ![]() . Окончательный вывод делается путем сравнения наблюдаемого значения

. Окончательный вывод делается путем сравнения наблюдаемого значения ![]() с его выборочным распределением, причем функция,

с его выборочным распределением, причем функция, ![]() обычно выбирается так, чтобы выборочное распределение отдельных оценок

обычно выбирается так, чтобы выборочное распределение отдельных оценок ![]() при различных выборках

при различных выборках ![]() было как можно сильней концентрированным, вокруг истинного значения параметра

было как можно сильней концентрированным, вокруг истинного значения параметра ![]() . При этом к оценкам, обычно предъявляется целый ряд требований, которые позволяют сузить их класс. Это требования типа несмещенности, состоятельности, эффективности, которые описывают асимптотическое поведение оценки относительно истинного значения параметра. Чтобы оценить степень отклонения истинного значения, вычисляется доверительный интервал

. При этом к оценкам, обычно предъявляется целый ряд требований, которые позволяют сузить их класс. Это требования типа несмещенности, состоятельности, эффективности, которые описывают асимптотическое поведение оценки относительно истинного значения параметра. Чтобы оценить степень отклонения истинного значения, вычисляется доверительный интервал![]() , где

, где ![]() и

и ![]() являются такими функциями от

являются такими функциями от ![]() , чтобы при повторении следующих выборок объемом

, чтобы при повторении следующих выборок объемом ![]() истинное

истинное ![]() покрывалось интервалом

покрывалось интервалом ![]() с вероятностью

с вероятностью ![]() .

.

Как правило, качество подобного рода классических оценок гарантируется лишь асимптотически при выборках большого объема. В случае же малых выборок приложение результатов асимптотической теории представляется недостаточно обоснованным. А при обучении системы диагностики желательно в среднем обойтись именно малыми выборками. К тому же, классический подход практически не использует ту априорную информацию о возможных зданиях ![]() в, которая всегда в какой-то степени имеется. Поэтому вероятностная модель, построенная на классических оценках, будет в нашем случае не полностью адекватной реальности. Действительно, результаты испытаний на заводе-изготовителе объекта, как правило, уже дают некоторого априорную информацию о начальных значениях, тенденции изменения и диапазоне изменения неизвестного параметра

в, которая всегда в какой-то степени имеется. Поэтому вероятностная модель, построенная на классических оценках, будет в нашем случае не полностью адекватной реальности. Действительно, результаты испытаний на заводе-изготовителе объекта, как правило, уже дают некоторого априорную информацию о начальных значениях, тенденции изменения и диапазоне изменения неизвестного параметра ![]() .

.

Преимущества, которые дает байесовский подход к решению задачи обучения системы диагностики.

a) Байесовский подход может применяться к любым вариантам и частным случаям задачи обучения.

b) При нем не возникает сложного вопроса о выборе необходимых оценок неизвестного параметра и доверительных интервалов, как в классической выборочной теории.

c) Он позволяет довольно просто использовать последовательный анализ результатов обучения, что в классическом подходе очень сложно, а зачастую невозможно.

d) Если практическая проверка применяемой байесовской модели процесса обучения покажет ее некоторую неадекватность, то она легко может быть изменена так, чтобы устранить указанное несоответствие. Причем изменения делаются в рамках самого байесовского подхода.

e) При байесовском подходе могут быть выделены так называемые обновляющие процессы, по изменению характеристик которых можно очень оперативно в ходе самого обучения проверить степень адекватности выбранной вероятностной модели к действительности. В математической статистике подобная процедура носит название анализ остатков (residuals).

f) В случае если априорной информации очень мало, априорное распределение неизвестного параметра все равно может достаточно обоснованно быть выбранным в классе так называемых неинформативных априорных распределений.

g) Если же априорной информации достаточно для формирования априорного распределения, то выбор его в соответствующем классе сопряженных распределений очень упрощает все необходимые вычисления и снижает саму размерность задачи.

2.3 Общее решение задачи определения оптимального момента перехода на статистическую диагностику

Обратная индукция – чтобы приблизить задачу к практике, напомним, что ![]() может рассматриваться как

может рассматриваться как ![]() , поскольку жизненный цикл ОД конечен, хотя можно получить решение задачи и для случая

, поскольку жизненный цикл ОД конечен, хотя можно получить решение задачи и для случая![]() , когда может быть

, когда может быть![]() . Но в этом на практике просто нет необходимости.

. Но в этом на практике просто нет необходимости.

Обозначим ![]() класс всех моментов остановки

класс всех моментов остановки ![]() , таких, что

, таких, что![]() , и определим

, и определим

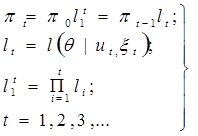

![]()

Считаем, что ![]() существует для всех

существует для всех![]() . Придерживаясь предыдущей терминологии, скажем, что момент

. Придерживаясь предыдущей терминологии, скажем, что момент ![]() оптимален в

оптимален в![]() , если

, если![]() и

и ![]() .

.

Для решения задачи вычисления ![]() и

и ![]() интегрируемой стохастической последовательности

интегрируемой стохастической последовательности ![]() текущих выигрышей от бучения системы диагностики воспользуемся следующим «вложением», характерным для динамического программирования. Пусть для каждого

текущих выигрышей от бучения системы диагностики воспользуемся следующим «вложением», характерным для динамического программирования. Пусть для каждого ![]() обозначает множество всех моментов остановки

обозначает множество всех моментов остановки![]() , таких, что

, таких, что![]() .

.

![]()

Заметим, что ![]() и

и ![]() . Теперь покажем, как в

. Теперь покажем, как в ![]() найти оптимальный момент остановки (т.е. момент перехода на статистическую диагностику). Если

найти оптимальный момент остановки (т.е. момент перехода на статистическую диагностику). Если![]() , то задача тривиальна, так как

, то задача тривиальна, так как ![]() является единственным правилом остановки в

является единственным правилом остановки в![]() , и поэтому

, и поэтому![]() . Для

. Для ![]() интуитивно ясно, что следует сравнить

интуитивно ясно, что следует сравнить![]() с

с ![]() и использовать правило

и использовать правило

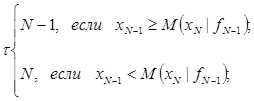

Эти рассуждения мотивируют следующую теорему динамического программирования, которая формализует принцип обратной индукции.

Пусть ![]() – фиксированное положительное целое число. Определим последовательность

– фиксированное положительное целое число. Определим последовательность ![]() , полагая

, полагая

![]() (2.1)

(2.1)

Пусть для каждого ![]() равно первому

равно первому![]() , такому, что

, такому, что

![]() . (2.2)

. (2.2)

Тогда ![]() и

и

![]()

следовательно,

![]()

Чтобы определить оптимальный момент ![]() перехода на статистические методы, необходимо согласно (2.2) уметь как-то определять

перехода на статистические методы, необходимо согласно (2.2) уметь как-то определять ![]() . Методологически это довольно просто делается по рекуррентному уравнению (2.1). Однако реализовать (2.1) в непосредственном виде на ЭВМ можно лишь в плоском случае, т.е. когда достаточная статистика

. Методологически это довольно просто делается по рекуррентному уравнению (2.1). Однако реализовать (2.1) в непосредственном виде на ЭВМ можно лишь в плоском случае, т.е. когда достаточная статистика ![]() вполне описывается лишь двумя числовыми гиперпараметрами и сама история диагноза одномерна (т.е. сводится только к записи значений контролируемой величины). Но в случае большой размерности истории диагноза

вполне описывается лишь двумя числовыми гиперпараметрами и сама история диагноза одномерна (т.е. сводится только к записи значений контролируемой величины). Но в случае большой размерности истории диагноза ![]() и в случае многомерности вектора гиперпараметров соотношение (2.1) реализовать на ЭВМ просто невозможно. Поэтому надо иметь какой-то другой метод получения удовлетворительного решения задачи. Далее рассмотрим такой метод.

и в случае многомерности вектора гиперпараметров соотношение (2.1) реализовать на ЭВМ просто невозможно. Поэтому надо иметь какой-то другой метод получения удовлетворительного решения задачи. Далее рассмотрим такой метод.

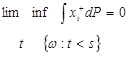

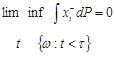

Монотонный случай – Выше рассматривался случай![]() . Ниже можно считать

. Ниже можно считать ![]() . Это позволит упростить обозначения за счет отбрасывания индекса N.

. Это позволит упростить обозначения за счет отбрасывания индекса N.

Пусть дана интегрируемая последовательность ![]() . Обозначим через

. Обозначим через ![]() класс всех моментов остановки

класс всех моментов остановки ![]() , для которых

, для которых![]() . Практически это всегда выполняется. Тогда по определению

. Практически это всегда выполняется. Тогда по определению ![]() .

.

Если![]() ,

, ![]() и для каждого

и для каждого ![]()

![]() (2.3)

(2.3)

на множестве ![]() , то

, то

![]() (2.4)

(2.4)

на множестве![]() .

.

Справедливо также следующее обращение этого утверждения: если ![]() , то для любого

, то для любого ![]() при

при ![]() справедливы неравенства (2.3) и (2.4). Физически эти соотношения характеризуют случай, когда

справедливы неравенства (2.3) и (2.4). Физически эти соотношения характеризуют случай, когда ![]() является более выгодным моментом перехода на статистическую диагностику, чем момент

является более выгодным моментом перехода на статистическую диагностику, чем момент ![]() .

.

Если ![]() – момент остановки, такой, что для каждого

– момент остановки, такой, что для каждого ![]()

![]() на

на ![]() ,

,

то ![]() является субмартингалом. Если кроме того, существует

является субмартингалом. Если кроме того, существует ![]() и

и

(2.5)

(2.5)

то выполняется (2.3)

Другими словами, если момент sостанавливает субмартингал, то остановленный субмартингал остается субмартингалом. Это вполне естественно, поскольку в момент перехода на статистические методы последнее значение ![]() замораживается.

замораживается.

Если ![]() и для каждого

и для каждого ![]()

![]() на

на ![]() ,

,

(2.3.6)

(2.3.6)

то справедливо (2.4).

Другими словами, если s останавливает обучение, когда уже появилась супермартингальность, то любое запаздывание (остановка по ![]() , где

, где ![]() ) только усугубляет все дело (снижает выигрыш от перехода на статистическую диагностику).

) только усугубляет все дело (снижает выигрыш от перехода на статистическую диагностику).

Существует один случай, в котором есть естественный претендент на оптимальный момент остановки. Это так называемый монотонный случай, в котором стохастическая последовательность ![]() удовлетворяет следующим условиям. Положим

удовлетворяет следующим условиям. Положим

![]()

т.е. множество ![]() – множество тех траекторий обучения, на которых в момент

– множество тех траекторий обучения, на которых в момент ![]() уже появилась супермартингальность. Предположим, что имеет место монотонный случай, если

уже появилась супермартингальность. Предположим, что имеет место монотонный случай, если![]()

В этом случае момент остановки ![]() равен первому

равен первому ![]() , такому, что

, такому, что

![]() (2.7)

(2.7)

заслуживает специального рассмотрения с точки зрения оптимальности. В дополнительной литературе приводятся примеры, которые показывают, что момент остановки (2.7) не всегда оптимален. Но эти примеры слишком конструктивны и практически не встречаются в диагностической практике. К тому же можно выдвинуть ряд ограничений, которые вполне выполнимы на практике, и внутри этих ограничений МО (2.7) оптимален. Эти ограничения формируются следующим образом. Предположим, что в монотонном случае момент ![]() , определяемый в (2.7), принадлежит классу

, определяемый в (2.7), принадлежит классу ![]() . Тогда, если выполняется (2.5), то

. Тогда, если выполняется (2.5), то![]() для которых справедливо (2.6). Условие (2.5) означает отсутствие очень больших положительных выбросов в последовательности

для которых справедливо (2.6). Условие (2.5) означает отсутствие очень больших положительных выбросов в последовательности ![]() до момента

до момента ![]() , а условие (2.6) – отсутствие больших отрицательных выбросов до момента

, а условие (2.6) – отсутствие больших отрицательных выбросов до момента ![]() . На практике эти допущения вполне выполняются, поскольку даже если выбросы и будут, они маловероятны и при интегрировании в (2.5), (2.6) будут нивелированы бесконечно малыми значениями их вероятностей.

. На практике эти допущения вполне выполняются, поскольку даже если выбросы и будут, они маловероятны и при интегрировании в (2.5), (2.6) будут нивелированы бесконечно малыми значениями их вероятностей.

Таким образом, на практике, если имеет место монотонный случай, то момент из (2.7) является оптимальным моментом перехода на статистические методы диагностики.

Остается оценить, как часто практические задачи обучения системы диагностики являются монотонными. Если это случается всегда, то (2.7) даст полное решение всей задачи. Причем это решение легче реализовать в многомерном случае, чем обратную индукцию.

2.4 Обучение системы диагностики непараметрический общий случай

Обучение системы диагностики в общем случае должно строиться по схеме на рисунок 2.2, где

1 – блок выработки очередной гипотезы о виде распределения наблюдения (измеряемой контрольной величины) ![]() ;

;

2 – блок оптимальной оценки параметров;

3 – блок проверки гипотезы о виде распределения![]() .\

.\

Рисунок 2.2 – Схема обучения системы диагностики в общем случае

Общая идея работы блока 3 заключается в следующем. Очевидно, если первая гипотеза блока 1 отвергнута блоком 3, то при оценке параметров следующей гипотезы в блоке 2 может использоваться уже накопленная история ![]() , Возможно, что она сразу окажется достаточной и для оценки параметров для второй гипотезы. Если нет, то блок 2 будет ждать накопления до

, Возможно, что она сразу окажется достаточной и для оценки параметров для второй гипотезы. Если нет, то блок 2 будет ждать накопления до ![]() . Гипотезой назовем непустое подмножество множества мер

. Гипотезой назовем непустое подмножество множества мер ![]() , а статистику

, а статистику ![]() со значением в [0, 1], где

со значением в [0, 1], где ![]() - момент остановки параметрического обучения системы диагностики, назовем рандомизированной стратегией непараметрического обучения системы диагностики. Считаем, что моменты

- момент остановки параметрического обучения системы диагностики, назовем рандомизированной стратегией непараметрического обучения системы диагностики. Считаем, что моменты ![]() ,

, ![]() , на рис. 2.2 диктует блок 2. Это позволяет упростить рассуждения, не снижая их общности. Возможен также вариант, когда

, на рис. 2.2 диктует блок 2. Это позволяет упростить рассуждения, не снижая их общности. Возможен также вариант, когда ![]() Поэтому ниже опустим все нюансы, связанные с

Поэтому ниже опустим все нюансы, связанные с ![]() , поскольку они не повлияют на основные принципы работы блока 3.

, поскольку они не повлияют на основные принципы работы блока 3.

Будем разбирать случай, когда в блоке 3 проверяется гипотеза ![]() при альтернативе

при альтернативе ![]() при достаточной выборке

при достаточной выборке ![]() .

.

Необходимо дать основные рекомендации по выбору![]() . Стратегия

. Стратегия ![]() приписывает вероятность

приписывает вероятность ![]() гипотезе Г и вероятность (1 –

гипотезе Г и вероятность (1 – ![]() ) гипотезе Г. Таким образом, налицо рандомизация. Поэтому в непараметрической статистике оперируют в основном с математическим ожиданием

) гипотезе Г. Таким образом, налицо рандомизация. Поэтому в непараметрической статистике оперируют в основном с математическим ожиданием

![]()

называемым мощностью стратегии непараметрического обучения (оценки функции распределения). Естественно, что две стратегии непараметрической оценки функции распределения эквивалентны, если у них одинаковая функция мощности. Неправильное непараметрическое решение о функции распределения может быть принято только двумя способами:

a) можно выбрать ![]() , в то время как

, в то время как ![]() ; этому событию отвечает вероятность

; этому событию отвечает вероятность ![]() ;

;

b) принять ![]() , когда в действительности

, когда в действительности ![]() ; этому событию отвечает вероятность

; этому событию отвечает вероятность![]() ,

,

Уровнем значимости стратегии ![]() называется

называется![]()

Стратегия ![]() называется несмещенной, если

называется несмещенной, если ![]()

Использование сопряженных распределений. Сначала уточним еще раз понятие статистической структуры измерений. Выяснено, что и задачу непараметрической оценки в большом числе случаев можно свести к параметрической оценке путем использования обобщенных распределений, то необходимо более четко описать именно параметризованную статистическую структуру наблюдений. Последней будем называть

![]() . (2.8)

. (2.8)

Напомним, что ![]() - измеримое пространство историй диагнозов

- измеримое пространство историй диагнозов ![]() или просто значений контролируемых величин, получаемых в каждой

или просто значений контролируемых величин, получаемых в каждой ![]() -й диагностике,

-й диагностике,![]() .

.

Структура (2.8) написана для случая одной диагностики. Она отражает тот факт, что значение конкретной вероятности![]() , определенной на

, определенной на ![]() , известно лишь с точностью до неизвестного параметра

, известно лишь с точностью до неизвестного параметра ![]() . Если же речь идет о

. Если же речь идет о ![]() диагностиках, где каждая связана с одной и той же структурой (2.8), то будем ее записывать как

диагностиках, где каждая связана с одной и той же структурой (2.8), то будем ее записывать как

![]() (2.9)

(2.9)

Это параметризованная структура повторной выборки.

Покажем теперь связь с этой структурой апостериорной вероятности ![]() на

на ![]() , в терминах которой сформулирована вся задача обучения системы диагностики.

, в терминах которой сформулирована вся задача обучения системы диагностики.

Теорема (Неймана) о факторизации говорит, что если имеет место структура наблюдений (2.9), то статистика ![]() достаточна тогда и только тогда, когда

достаточна тогда и только тогда, когда![]() ; почти всюду,

; почти всюду,

![]() ,

,![]() (2.10)

(2.10)

Выше в ![]() дополнительный индекс

дополнительный индекс ![]() , говорит о том, что речь идет о вероятности на

, говорит о том, что речь идет о вероятности на ![]() . Структурная схема на рисунке 2.3 иллюстрирует взаимосвязь упомянутых выше пространств.

. Структурная схема на рисунке 2.3 иллюстрирует взаимосвязь упомянутых выше пространств.

Рисунок 2.3 – Структура для случая одной диагностики

Заметим еще, что Нейман предполагал также существование плотности по

![]()

некоторой мере ![]() . В непрерывных наблюдениях это естественно, а если наблюдения дискретны (само

. В непрерывных наблюдениях это естественно, а если наблюдения дискретны (само ![]() дискретно), то на дискретных координатах

дискретно), то на дискретных координатах ![]()

![]() можно брать как считающую меру. Используя интеграл Лебега-Стильтьеса, можем для любой статистики написать

можно брать как считающую меру. Используя интеграл Лебега-Стильтьеса, можем для любой статистики написать![]() где для дискретных составляющих

где для дискретных составляющих ![]() интегрирование сводится к суммированию, а для непрерывных компонент

интегрирование сводится к суммированию, а для непрерывных компонент ![]() .

.

![]()

В (2.10) показана лишь априорная вероятность ![]() на

на ![]() . Покажем, как понятие достаточности статистики

. Покажем, как понятие достаточности статистики ![]() выражается в терминах апостериорной вероятности

выражается в терминах апостериорной вероятности ![]() .

.

Статистика ![]() является достаточной, если

является достаточной, если

![]()

т.е. если ![]() на

на ![]() зависит лишь от

зависит лишь от ![]() . Это получается непосредственно из формулы Байеса.

. Это получается непосредственно из формулы Байеса.

Действительно,

![]()

если

![]()

то

![]()

Сравнение с (2.10) показывает, что

![]()

![]()

Здесь через ![]() обозначалась вероятность на

обозначалась вероятность на ![]()

Заключение

В данной работе, были рассмотрены существующие ротационные системы, был проведён их анализ. Освещены принципы возникновения паразитных колебаний приводящих к поломке или разрушению механизмов. Изучены методы их измерения и контроля.

Был проведён анализ принципов и методов разработки и реализации методов и средств обработки информации поступающей с дигнастируемой системы.

Были рассмотрены различные методы и алгоритмы обработки данных, в том числе метод статистического обучения системы диагностики.

Проведено исследование структурной схемы обучаемой системы диагностики, отображающей взаимодействие двух пространств.

Проведенные в данной работе исследования показали, что для повышения эффективности, надёжности и экономичности работы элементов системы автоматизированного управления решать поставленную задачу практичнее всего на основе различных методов и средств обработки информации. Используя при этом методы статистического обучения системы диагностики

Похожие рефераты:

Оборудование летательных аппаратов

Совершенствование метрологического обеспечения измерений в турбокомпрессорном цехе Узюм-Юганской ГКС

Модернизация двигателя мощностью 440 квт с целью повышения их технико-экономических показателей

Понятие и классификация средств измерений

Установка для статической балансировки роторов методом прямого измерения статического момента

Кинематика и динамика поступательного движения

Автоматизированная система управления компрессорной установки

Статическая балансировка роторов

Диагностирование характеристик вала с дисками по собственным частотам его крутильных колебаний

Исследование особенностей технической эксплуатации ходовой части автомобилей "Toyota"

Прибор для измерения скорости кровотока

Технологический процесс балансировки

Модернизация поперечно–строгального станка с ходом ползуна 700 мм на базе модели 7307