| Похожие рефераты | Скачать .docx |

Дипломная работа: Интеллектуальные датчики

Введение

Одной из наиболее важных проблем, возникающих при создании и эксплуатации судовых технических систем, является обеспечение требуемого качества и надежности управления в условиях возмущающих факторов, к которым относятся изменения параметров регулируемого процесса и среды функционирования системы.

Для управления сложными динамическими объектами используются методы и технологии искусственного интеллекта как средства борьбы с неопределенностью внешней среды.

Бурное развитие интегральной схемотехники привело к созданию принципиально новых измерительных преобразователей-интеллектуальных датчиков, содержащих в одном корпусе преобразователь и микропроцессор, что позволяет выполнять основные операции по преобразованию и повышению достоверности измерительной информации в месте ее возникновения.

Использование интеллектуальных датчиков (ИД) дает возможность по-новому подойти к распределению функций между основными элементами систем контроля и управления, в частности освободить центральный процессор от необходимости обработки больших объемов первичной информации.

ИД позволяет обеспечить выполнение соответствующих функций, повышающих информативность выходного сигнала, формирование потока данных с необходимой достоверностью на основе анализа достаточно большого числа результатов отдельных, относительно недостоверных измерителей.

ИД представляет собой совокупность аппаратных и программных средств, обеспечивающих отображение свойств объекта контроля или управления в виде некоторой структуры данных, формируемых в результате обработки выходного сигнала измерительного преобразователя по определенному алгоритму.

Можно дать следующее определение интеллектуального датчика: это датчик, обладающий способностью автоматической адаптации к источнику сигнала и окружающей среды, а также способностью контролировать свои функции, корректировать ошибки измерений.

Интеллектуальный датчик представляет собой электронное устройство, основанное на объединении чувствительных элементов, схем преобразования сигналов и средств микропроцессорной техники.

Использование микропроцессоров и однокристальных микро-ЭВМ непосредственно в составе датчиков обеспечивает возможность улучшения метрологических и эксплуатационных характеристик.

Одним из основных принципов интеллектуального подхода к созданию исполнительных механизмов нового поколения заключается в переносе функциональной нагрузки от механических узлов к интеллектуальным (электронным, компьютерным и информационным) компонентам, которые легко перепрограммируются под новые задачи.

Для реализации интеллектуальных ИМ используются четыре основных функциональных блока:

• информационно-электрический функциональный преобразователь (ФП), включающий в себя контроллер управления движением и силовой электрический преобразователь;

• электромеханический ФП, включающий в себя электродвигатель и механическое передаточное устройство;

• электро-информационный ФП, стоящий в линии обратной связи ИМ и включающий в себя датчики напряжения и тока силового преобразователя;

• механико-информационный ФП, стоящий в линии обратной связи ИМ и включающий в себя датчики перемещения, частоты вращения, момента, силы.

Из выше сказанного следует, что при использовании новых технологий и методов обработки сигналов на хорошо известных принципах измерения создаются датчики со значительно лучшими свойствами.

Раздел 1. Понятие интеллектуального датчика. Принцип работы. Требования PC к интеллектуальным датчикам

1.1 Понятие об интеллектуальных датчиках

Новейшие средства микроэлектроники позволили помимо измерительных и подстроечных элементов интегрировать в датчики аналого-цифровые преобразователи и микропроцессоры, по-новому подойдя к проблеме распределения функций между элементами систем контроля и управления.

Объединение цифровых схем и микропроцессоров в одном устройстве позволяет производить не только усиление и коррекцию, но и часть обработки информации в самом датчике.

Такие интегральные датчики могут не только контролировать измеряемые величины, но и осуществлять их оценку, коррекцию по определенным критериям, контролировать свои собственные характеристики, работать в режиме диалога с центральной системой управления, принимать команды, передавать измеренные значения в цифровой форме, а также аварийные сообщения.

В отличие от интегральных датчиков, в которых на базе новых технологий осуществляется объединение чувствительных элементов со схемами их включения, а также линеаризация характеристик и термокомпенсация, датчики с встроенными вычислительными средствами принято называть интеллектуальными, учитывая многообразие их функций, возможности самоконтроля и двустороннего обмена информацией с системой управления.

Интеллектуальный датчик в силу особенностей своей структуры и расширенных функциональных возможностей позволяет обеспечить либо выполнение соответствующих функций, повышающих информативность выходного сигнала до необходимого уровня, либо формирование потока данных с необходимой достоверностью на основе анализа достаточно большого количества результатов отдельных, относительно недостоверных измерений. В результате реальные метрологические характеристики интеллектуальных ИП оказываются существенно выше характеристик датчиков в традиционном исполнении. Это связано с тем, что интеллектуальный датчик (ИД) является не просто датчиком, а представляет собой совокупность аппаратных и программных средств, обеспечивающих отображение свойств объекта в виде некоторой структуры данных, формируемых в результате обработки выходного сигнала первичного чувствительного элемента по определенному алгоритму.

Помещение технических средств обработки информации непосредственно к датчику логически оправдано тем, что каждый шаг обработки измерительного сигнала вдали от объекта измерения связан с увеличением погрешности измерения. В данном случае уместно заметить, что, интеллектуальный датчик имеет возможность согласования измерительного тракта с источником сигнала по чувствительности, динамическому диапазону, избирательности и подавлению помех различного вида. Он адаптирует свои параметры к внешним факторам и условиям, обеспечивает автоматический самоконтроль функционирования, осуществляет операции юстировки и тарировки, производит коррекцию погрешностей.

В автоматических системах управления и контроля интеллектуальные датчики выполняют следующие основные функциональные задачи:

-преобразование входного сигнала в сигнал требуемого вида с воспроизводимой функциональной связью между ними;

-преобразование полученного сигнала в форму, обеспечивающую помехозащищенную передачу к устройству обработки данных по каналу связи;

-избирательную регистрацию и предварительную обработку выходного сигнала;

-подавление существенных для решения данной задачи помех (возмущающих воздействий);

-реагирование на изменяющиеся условия в точках контроля;

-обеспечение и контроль собственного функционирования.

Эти задачи предопределяют те интеллектуальные свойства, которыми должен обладать датчик, а именно: -способность к самонастройке , т.е. изменению чувствительности и динамических характеристик в соответствии с диапазоном и скоростью изменения выходной величины, а также подавлению помех; -адаптивность к условиям окружающей среды;

Способность датчика или системы датчиков к самодиагностике, включая коррекцию ошибок. Исходя из этого можно дать следующее определение интеллектуального датчика- это датчик, обладающий способностью автоматической адаптации к источнику сигнала и окружающей среде, а также способностью контролировать свои функции, корректировать ошибки измерений, и представляющий собой электронное устройство, основанное на объединении чувствительных элементов, схем преобразования сигналов и средств микропроцессорной техники».

Интеллектуальный датчик представляет конструктивно объединенную совокупность ИП и электронного компьютера, размещенную в зоне действия измеряемых величин, воспринимающую заключенную в объекте информацию о размере этих величин, обеспечивающую автоматическое согласование собственных параметров с параметрами измеряемых величин и внешними условиями, а также автоматический контроль собственного функционирования и компенсацию отдельных составляющий погрешностей.

Структурные схемы интеллектуальных датчиков .

Структурная схема ИД зависит от структурных схем измерительных преобразователей, входящих в сосшв .датчика,

Ни рисЛ .iaпредставлено функциональная схема ИД, соотие-иггвующая структурной схеме датчика прямого преобразования. На рис. 1-1 а введенм следующие обозначения:

· первичный измерительный преобразователь с неэлектрическим входным сигналом

· промежуточный измерительный преобразователь.;

· электронный блок подготовки и первичной обработки измерительного преобразователя;

· аналого-цифровой преобразователь;

· источник питания;

· микро-ЭВМ:

· интерфейс.

Выходной сигнал первичного МП может непосрсдствено преобразоваться в цифровую форму. Перличиый ИП может быть объединен с аналого-цифровым преобразователем.

Соответствующая структура ИД представлена на рис. 1.1б, где 1 - первичный ИП; 2 -аналого-цифровой преобразователь; 3 - устройство выборки и храпения; 4 - кодирующее устройство; 5-источник питания; 6- микро-ЭВМ; 7 - интерфейс.

Для дискретных измерительных сигналов обычно применяетется более простая структура ИД, которая отличается несколько меньшими аппаратными затратами (см. Рис. 1.1 в, где 1 – чувствительный элемент; 2 - преобразователь и формировитнль счетного сигнала; 3 - блок формировании нормированных электрических импульсов; 4 -счетчик; 5 - микро-ЭВМ;

6 - интерфейс). Для связи ИД, реал читанных согласно структурным схемам на рис. 1.1 с внешними блоками и управляющей ЭВМ обычно используются последовательные стандартные интерфейсы различных типов.

Развернутая структурная схема ИД представлена на рис.1.2, где 1 - первый и второй преобразователи с фильтрами; 2 - источник питания ячеек помята и электронных блоков; 3 - мультиплексор; 4 - блок управления маршрутами пересылки данных; 5 - блок определения отношения сигнал/шум; 6 - блок регулирования отношения сигнал/шум; 7 -усилитель; 8 - блок управления усилением (АРУ); 9 - аналого-цифровой преобразователь (АЦП); Ю - внутренняя шина датчика; 11 - программируемое постоянное запоминающее устройство (ПШУ) для хранения данных идентификации, коэффициентов калибровки, предыстории изменения операций во времени и др.; 12 - ППЗУ для хранения пр01рамм и другой информации; 13 - память с произвольной выборкой; 14 - микропроцессор; 15 -связной интерфейс (последовательный или параллельный); 16 - портативный пульт управления; 17 - коммуникационная шина или сеть.

Метрологические характеристики интеллектуальных датчиков

Можно указать на следующие особенности использования ИД по сравнению с традиционными датчиками.

Точность измерений зависит от внутренних погрешностей ИП (нелинейности, гистерезиса, недостаточной повторяемости), внешних условий, точности калибровки, степени воспроизводимости результатов, местоположения значения измеряемой величины в диапазоне измерения, точности, обеспечиваемой линиями передачи, приема и обработки сигнала.

Влияние этих фактором приводит к тому, что точность датчики класса 0,25% в реальных условиях составляет всею 1%. Однако точность измерений существенно повышается за счет внутренних вычислений, которые может выполнять ИД. Алгоритмы улучшения статических характеристик ВД позволяют производить коррекцию начального смещения и крутизны для строи» линейных статических характеристик, корректировку масштаба измерительного тракта, линеаризацию статических характеристик табличным методом, аппроксимацию с помошью полиномов, интерполяцию и т.д.

Благодаря возможностям самонастройки датчик выбирает наилучший диапазон измерения и посылает соответствующую информацию на верхний иерархический уровень. В случае выхода за границы диапазона измерений подается аварийный или предупредительный сигнал.

В ИД возможна коррекция влияния помех и различных возмущений за счет реализации дифференциальных методов измерений программными способами, использования итерационных методов обработки для нелинейных зависимостей, применения адаптивных методов коррекции с формированием скорректированною :шачении по результатам последнего измерения.

Интслпектушп.ный датчик надежней традиционных, так как они позволяют:

· упростить измерительный преобразователь, используя возможности его характеристик с помощью программного обеспечения, в том числе корректируя масштабы и внося поправки на температуру с помощью вычислительного устройспиц

· увеличить количество однотипных смертельных ячеек; свести к минимуму аналоговую часть - источник неисправности и искажений;

· ввести системы автоматическою контроля старения комитентов, повышающие надежность датчикав целом (обнаружение перенапряжений, разогрева, избыточного статическою давления и т.п.);

· контролировать состояние окружающей среды для обнаружения отклонений и исключения работы датчика нне установленных пределов; - контролировать работоспособность отдельных элементов и узлов, в том числе напряжения питания ни прецизионных элементах, уровни срабатывания, токи и напряжения смещения; • осуществлять автоматическую само калибровку по внешним или встроенным эталонным источникам.

Программное обеспечение позволяет антоматически управлять процессом измерений: включением/выключением, сменой диапазонов, переключением каналов измерений, частотой калибровки, порядком адресования. Выбор алгоритма, тест-сигналов, точек и времени измерений и др., а также выбор фильтров в соответствии с параметрами помех осуществляется в сооветствии с задачами измерений или по командам управляющей ЭВМ. Связь ИД с управляющей ЭВМ и другими периферийными устройствами реализуется программными способами по общей шине; передача сигналов осуществляется в режимах квитирования, с прерыванием и контролем программных средств, с последовательным и параллельным опросом, п режиме передачи и приема сигналом управления. ИД позволяет обрабатывать результаты измерений с целью сжатия пересылаемой информации, реализуя контроль предельных значений, а также выполняя заданные математические и логические операции в соответствии с поставленной задачей измерения.

Интеллектуальные датчики обеспечивают доступ к внутренней информации, которая может быть использована в цепях диагностики и профилактического обслуживания. Датчик через портативный пульт или посредством дистанционного управления с верхнего иерархического уровня дает оператору сведения о:

1. мгновенных значениях напряжений питания, промежуточных величинах, результатах вторичных измерений;

2.совокупности параметров, 'занесенных и намять перед возникновением неисправности;

3.дате последнего контроля, (калибровки, проверки нуля и т.п.);

4.причинах устраненных отказов;

5.вторичных параметрах, превмеишних допустимые пределы (внутренней температуре, абсолютном давлении и др.).

Интеллектуальные датчики, объединенные микропроцессорами, позволяют поднять на новый качественный уровень возможности создаваемых средств измерений. Идеальным уровнем «интеллектуалыикггн» датчика является интеграция его функций, которая не приводит к увеличению общих материальных затрат на разработку и создание средств измерений.

1.2 Обработка сигнала датчика

Несмотря на то, что сигнал на выходе чувствительного элемента может быть слабым, передаваемый сигнал должен иметь высокий уровень и, по возможности, лежать в подходящем диашпоне значений для того, чтобы дойти до основных устройств в неискаженном виде и упростить вычисление измеряемой неличины. Поэтому, в общем случае, сигнал сенсора должен пройти предварительную обработку, которая позволяет осуществи! ь многие важные задачи (рис.1.3), такие как:

· специальные меры обеспечения безопасности;

· соединение с другими компонентами последовательно, параллельно или в замкнутом контуре;

· усиление сигнала;

· масштабирование,

· линеризация

· преобразование сигнала

В настоящее время вошло в практику преобразование сигнала датчики п цифровую форму в самом датчике. В силу возрастающего применения распределенных систем с шинной архитектурой это становится нее более необходимым. В дополнение к ран рузке системы в целом достоинством янляется и то, что данные измерения могут передаваться без потери точности иезинисимо от расстояния между датчиком и устройствами обработки данных более высокою уровня. Переносфункций обработки сигналов с аппаратуры на программное обеспечение упрощает повышение точности измерений. Производственные отклонения можно учитывать путем простой параметризации вместо того, чтобы проводим, механическую или электрическую подстройку. Используя физические или Mintмагические модели, описывающие поведение датчика, можно проводить более точные измерении, учитывая влияние различных факторов. В зависимости от физической природы измеряемой величины датчики делятся на две группы: датчики плекзрических величин, и датчики неэлетричюских величин, К первой группе относятся датчики, реагирующие на изменение напряжения, тока, частоты, мощности, ко иторой- дзршки, реагирующие на изменение температуры, давления, крутящего момент, частоты вращения и т.д. По роду выходной величины датчики делятся на электрические и неэлектрические. Электрические н зависимости от характера выходной величины подразделяют на два типа- параметрические и генераторные. Параметрические датчики преобразуют неэлектричсские измеряемые величины в параметры электрических цепей L, С, R. Такие преобразователи включаются в различные измертильные схемы, которые имеют дополнительный источник питания. В генераторных происходи! преобразование энергии измеряемой неличины в ЭДС постоянного или переменною тока Системы, состоящие из одного датчика, могут давать лишь частичную информацию о состоянии внешней среды, тогда как системы с множеством датчиков объединяют связанные данные от нескольких одинаковых и/или разных датчиком. Смысл применения многосенсорных систем состоит в создании синергстичсских эффектом, понышанпцих качество и доступность информации о состоянии измеряемого объекта. Цель обработки сигналов в многосенсорной системе - получить определенную информацию, используя необходимую совокупность данных измерения. В общем, требуется достичь определенного уровня, например, точности или надежности, коицют нельзя достичь, имея лишь один датчик. Например, для обнаружения присутствия используют ультразвуковые датчики с высокой чувствительностью к шуму, турбулентности воздуха из-за тепловых воздействий и колебаний штор и растений. Микроволновые датчики могут обнаружили, движение объектов вне наблюдаемою помещения или быть введены в заблуждение другими электромагнитными полями (от мобильных телефонов и т.п.). Комбинация обоих типов датчиков и применение специальных процедур обработки сигналов позволяет дост ичь более высокой надежности обнаружения за счет различия зависимостей да пиков от внешних воздействий. Результат свидетельствует о более качественной работе системы из нескольких датчиков по сравнению с системой с одним датчиком Сложная обработка сигналов, осиоваинаи на методах слияния данных может- повысит ь точность измерения более, чем используемый обычно простой пороговый алгоритм. Процесс слияния данных, поступающих от многих датчиков, должна просктироватт^и специально для каждого конкретного случая с учетом специфики применения для тою, чтобы обеспечить правильное определение всех требуемых измеряемых величин или решений (рис.1.4). Типичными подходами тдесь являются теория статистических решении, методы усреднения, калмановская фильтрация - -для слияния неточных данных датчиков; нечеткая логика – для сформулированных на качественном уровне задач и нейронные сети - для задач, где ожидаемому повелению можно обучить, используя набор характеризующих параметров.

Например, при измерениях концентрации шчои, н го время как отдельные датчики не обеспечивают достаточной точности, использование высококачественных аналитических устройств дорого и поэтому во многих случаях неприемлемо. Испил ьгмжание системы, включающей а себя несколько недорогих датчиков, позволяет существенно повысить надежность и точность измерений концентрации Газа. Существенными обстоятельствами при слиянии данных в этом случае яшоптим взаимная чувствительность датчиков и влияние таких факторов, как температура, книжность и давление. Значимые- влияющие факторы должны измеряться ранним и датчиками. В процессе калиброаки н|н>веряется реакция системы из нескольких датчиков на различные основные газы. К зависимости от этой реакции комбинация датчиков для слияния данных определяется блоком управления датчиками таким образом, чтобы в результате стало возможным проведение точных измерений концентрации, несмотря на недостатки отдельных датчиков.

Сегодня многосенсорные системы незаменимы в задач аварийного предупреждена, таких как охрана свободною пространства путем оценивания видеосигнала, обнаружение лежащего человека или ранее обнаружение пожара, и:ни фебуемого высокого уровня надежности. Например, для раннего обнаружения пожара предложены матрицы датчиков, включшощие в себя оптические детекторы рассеянного света и датчики концентрации газа. В пом случае обработка сигнала должна позволить различить ситуации пожара, отсутствия пожара и беспокоящего события путем идентификации характерных признаков пожара по измерениям выходных сигналов длчикин.

Блок выделения признаков необходим для понижения размерности измерительною пространства и извлечения соответствующей информации, характеризующей ситуации, связанные с возникновением пожара. Выделенные признаки далее классифицируются с помощью нейронных сетей с целью оценить к какому классу относятся данные измерения и следует ли посылать пожарной команде сигнал тревоги..

1.3 Разработка требований правил PC к интеллектуальным датчикам, как элементам повышенной надежности, предназначенным для реализации ответственных функций

Интеллектуальные датчики, исполнительные механизмы и регуляторы относится к м и к ^процессорным средствам автоматизации судовых технических средств, по лому предлшявмме любовании Правил PCсоответствуют раздел}' 7 части XV Правил PC.

1.Для ответственных судовых устройств: сланные двигатели, балластные, топливные и осушительные устройства, подруливающие, устройства и т.п.; интеллектуальные средства автоматизации должны иметь избыточную конфигурацию.

2.Функции управления, аварийной сигнализации и безопасной остановки должны быть выполнены таким образом, чтобы одиночные неисправности или нарушения в работе электронной» оборудования не должны влиять более чем на одну из этих функций. Это может быть достигнуто выбором специального оборудования для выполнения каждой из этих функций, или обеспечением резервною оборудования, или другими эффективными средствами.

3. Неиспрпппости н интеллектуальных средствах автоматизации не должны приводить к аварийному состоянию обслуживаемого судового оборудования или всего судна в целом.

4. Для поддержания безопасной работы судил электронные регуляторы (ИР) главных дизелей должны обладать избыточностью с помощью резервирования.

5.При наличии резервного оборудования переключающие устройства должны быть такими, чтобы предотвратить нарушения в работе резервной электронной сиоемы и механизмов при их управлении.

6. Переключения между избыточными интеллектуальными средствами автоматизации должны происходить автоматически и не приводить к нарушению постоянного функционирования в случае неисправности. Требования переключения к пользователю должны быть простыми и легко выполнимы без затраты времени.

7.Электронные рмупяторы должны иметь энергонезависимый исшчник питания.

8.Для избежания возможной потери или искажения данных в результате отключения источника питания, программы и соответствующие запоминающие устройства, ответственные за работу ИР. должны иметь энергонезависимую память или Miepi«зависимую память с обеспечением бесперебойного источника питания.

9.Работа бесперебойного источника питания должна контролироваться. Неисправности должны индицироваться с сопровождением аварийного сигнала.

10. Интеллектуальные регуляторы (ИР) должны работать в режиме реальною времени. Время inклика должно соответствовать постоянным времени судового оборудования.

11. ИР совместно с исполнительными механизмами должны быть сконструированы 1иким образом, чтобы эффекты от неисправностей и сбоев в работе приводили к расчетному состоянию технических средств с наименьшими критическими последствиями.

12. Средства безопасности при неисправностях или сбоев в работе компонентов интеллектуальных устройств должны автоматически возвращать выходную величину в предопределенное расчетом состояние с наименьшими критическими последствиями.

13. Интеллектуальные регуляторы, обеспечивающие постоянное функционирование при постоянной готовности (работоспособности) не позволяют прерывать функционирование как при нормальных режимах работы, так и в случае одиночной неисправности системы.

14. Самоконтролирующие интеллектуальные устройства должны обнаруживать неисправности следующих типов:

· неиепраипосги;

· неисправности дитчикон и исполнительных элементов:

· неисправности компьютерною аппаратного обеспечения;

· нарушение ныполнеиия программного обеспечения;

· нарушение логических действий программного обеспечения.

15. Устройства, с помощью которых пользователь может ныходть на вход ИР, включая ручки, кнопки, выключатели, клавиши, джойстики и т.д., должны быть рассчитаны и устроены таким образом, чтобы избежать небрежных действий. Для ответственного оборудования должны использоваться специальные клавиши.

16.Интсллектупльные устройства должны быть рассчитаны таким образом, чтобы неисправности электронных компонентой не нызывали опасных действий устройства.

17. Системы программною и аппаратного обеспечения должны быть рассчитаны таким образом, чтобы при восстановлении питания после неиепраипосги источника питания возможность автоматического или дистанционного управления и контроль наступили немедленно.

18. Изменение параметров должно быть возможно при выполнении средств, ограничивающих доступность не подготовленному персоналу. В качестве таких средств могут использоваться кнопочные переключатели, перфокарты, пароли и г.п. Аналогично изменения программы и конфигурации системы должны выполняться только подготовленным персоналом.

19. В устройствах ввода-вывода должны использоваться стандартизированные устройства сопряжения с объектом.

20. Конструкция аппаратного обеспечения должна быть простой. Должен быть обеспечен доступ к «вменяемым частям для ремонта и обслуживания.

21. Разъемы в платах и соединениях должны иметь специальную конструкцию для шщитм от неумышленной перестановки, установки в неверное положение. Разъемы не должны повреждаться и вызывать нарушения в работе, которые могут привести к опасности.

22. Разьемы в платах и соединениях должны иметь специальную конструкцию для зашиты от неумышленной перестановки, установки в неверное положение. Разъемы не должны повреждаться и вызывать нарушения в работе, которые могут привести к опасности

23. Интеллектуальны с устройства должны быть защищены против неумышленных или неправильных модификаций программ и данных. Требуемые меры зависят от конфигурации устройства

| Вид готовности | Максиамальное время |

| Постоянная | 0 |

| Высокая | 30 сек |

| С ручным восстановлением | 10 мин |

| Ремонтопригодных систем | 3 час |

24. Максимальное время восстановления, необходимое для приведения интеллектуальных устройств в рабочее состояние после неисправности определяется требованиями к их избыточности.

Раздел 2. Обзор интеллектуальных датчиков

2.1 Описание современных интеллектуальных датчиков

В литературе под термином « интеллектуальные датчики» понимают разныепо возможности классы датчиков, часто любой датчик, имеющий в своем составе микропроцессор называют интеллектуальным датчиком независимо orфункций, выполняемых микропроцессором.

Структура ИД состоит из двух взаимосвязиiiimxблоков: элемента (сенсора) и прсобрамнипеля. Последний комплектуется из программируемою микропроцессора с оперитиипым и постоянным модулем памяти, аналого- цифрового преобразователя, сетевого контроллера связи с типовыми полевыми сетями. Как сенсор, так и преобразователь дотчика, обычно, имеют ряд вариантов исполнения, рассчитанных на различные свойства измеряемой и окружающей среды.

Варианты исполнения сенсора: различные методы восприятия измеряемых величин: разное соединение сенсора с конструкцией объекта измерения; разный тип корпуса сенсора, определяемый давлением, температурой, помехами в месте измерения: разный материал корпуса сенсора (под обычную, химически агресеиипую, активную, взрывоопасную, гишеническую среды).

Варианты исполнения преобразователя: питание от внутреннею или внешнего источника; разные виды выходных сигналов и коммутационных свя зей с полевыми сетями, разное защитное исполнение от возможных помех и свойств окружающей среды.

Большинство производителей комплектуют датчики из сочетания разных нариантов сенсоров с разными вариантами преобразователей,

рассчитанных на работу с данной серией сенсором, благодаря этому удается наиболее точки и полно удовлетворить отдельным конкретным требоианиям к прибору.

К последнее время получают распространение мулы исенсорные датчики, когда к одному преобразователю подключается ряд сенсоров, воспринимающих различные или однотиш!ые неличины.

Кроме обычных функций восприятия искомой неличины и преобразовать сигнала, современные интеллектуальные датчики выполняют ряд других функций, сущест ненно расширяющих их возможности и улучшающих их технические хорнктеристики.

В ИД проводятся необходимые преобразования измерительной информации: усиление сигналов сенсора, стандартизация диапазонов выходных аналоговых сигналов, линеаризация и фильтрация, расчет выходных значений но заданным алгоритмам, аналого-цифровое преобразование значений измеряемой неличины.

В процессе работы датчики выполняют анализ своей работы: при возникновении различных сбоин, нарушений и неисправностей фиксируют их место возникновения и причину, определяют выход погрешности прибора за установленное значение, анализируют работу балы данных датчика, рассматривают правильность учета факторов, которые корректируют выходные показания датчика. Датчик может выдавать оператору до 30-ти различных сообщений, конкретизирующих текущие особенности его работы и речко облегчающих и ускоряющих его обслуживание. Обычно информация, выдаваемая датчиком об отдельных его неисправностях, подразделяется на два типа:

1- некритическая информация, когда датчик требует определенного обслуживания, нпоо измеряемым им значения могут использоваться для управления;

2- критическая информация, когда выходные данные датчики неверны и либо требуется немедленное вмешательство оператора по приостановке использования его показаний, либо сям датчик переводит свой выход в постоянное безопасное для управления процессом значение, и сообщает о необходимости срочного обслуживания прибора.

Датчики хранят в своей памяти и по дистанционному запросу пользователя ныданп нее данные; определяющие свойства, характеристики, параметры данного конкретного прибора: его тип, заводской номер, технические показатели, возможные диапазоны измерения, устаможенную шкалу, заданные параметры настройки сенсора, работающую версию программной» обеспечения, архив проведенных метрологических поверок, срок проведения следующей поверки датчика и т.п. Кроме того датчики могут иметь архив текущих измеряемых и вычисляемых ими значений величин за заданный интервал времени.

В ИД осуществляется дистанционное формирование или модификация пользователем основных настроечных параметров датчики: установка нуля прибора, выбор заданного диапазона измерения, фильтрация текущих значений, выбор наименования единиц измерения, в которых датчик должен выдавать информацию и т.п. действия.

ИД выполняет автоматический анализ изменений измеряемой величины и текущего состояния срсды измерения: определение кыходов значений измеряемой величины за заданные нормы, выдача различных сообщений об изменениях значений измеряемой величины, проверка нахождения в допустимых диапазонах параметров измеряемой среды. Все эти функции дистанционно настраиваются пользователем.

В последнее время на ИД возлагают упршшяющие функции (особенно при их использовании с полевой сетью FoundationFicldbus).

Для реализации этих функций в память микропроцессора датчика прошивается соответствующий набор типовых программных модулей, а их инициация и параметризация проводится дистанционно оиеритром с помощью простейшего графического конфигуратора. В качестве типовых программных модулей используются простейшие арифметические и логические операции, таймер, элемент чистою запаздывания, mnei-parop, варианты регуляторов: Р, 1, PI, PD, PEDи т.п. функции, из которых легко набираются конкретные алгоритмы регулирований разных видов, блокировочные эазисимости, алгоритмы смешивания и другие алгоритмы управления технологическими процессами.

Коммуникационно современные интеллектуальные датчики поддерживают три стандарта полевых сетей: сеть с HART-протоколом, сеть Frofibus, FoundationFieldbus. Протокол HASTоснован на аналоговой 4-20 мА технологии и имеет два варианта связи.

При первом варианте реализуется связь каждого прибора с контроллером по отдельной паре проводов, по которой могут проходить как аналоговый (например, 4...20 мА), так и цифровые сигналы,

Последние содержаг дополнительную информацию о работе прибора: диапазон и единицы измерения, дату калибровки, результаты самодиагностики и т.д.

При повторном варианте связи реализуется соединение ряда приборов с контроллером по одной паре проводов, в этом случае по паре проводов могут проходить только цифровые сигналы. Питание прибора осуществляется от блока питания контроллера по пой же паре проводов.

Основные характеристики сети: метод доступа - ведущий/ведомый (в сети может быть до двух ведущих узлов); физическая среда передач - последовательный порт RS-232Cи витая кара; топология сети - зиезда (при соединении к контроллеру датчиков с аналоговыми выходными сигналами или шина (при цифровых выходных сигналах датчиков); режимы работы - асинхронный (кодирующий узел посылает зал tpoc, а ведомый - ответ или синхронный (когда ведомые узлы непрерывно передают свои данные ведущему узлу); при шинной архитектуре к сети может быть подключены 15 ведомых узлов (обычно подключают до восьми приборов); длила линии связи до 1500 м; скорость передачи данных 1200 бит/с; протокол HARTреализует по общей модели числа, наименования и состава уровней любого протокола - модели OSIпервый (физический), второй (канальный), седьмой (прикладной) уровни; команды от аедущих узлов могут быть трех видов: универсальные на лее ведомые узлы, типовые на многие узлы специфические на конкретные ведомые узлы.

Каждое сообщение от прибора может содержать информацию двух типов: текущие данные, статус прибора. Статус определяет оперативное состояние прибора: так называемый «нормальный последовательный статус», когда данные от него могут быть использованы для вычисления, управления; нормальный непоследовательный статус, когда данные от него корректны, но с прибором связана какая-то тревога; «неопределенный статус», когда данные не полностью корректны, но все же могут быть использованы; «плохой статус», когда данные не могут быть использованы.

Стандартная сеть PROFIBUS. Данная сеть (международный стандарт 1ЕС 6115S) получает все более широкое распространение среди европейских производителей средств автоматизации.

На полевом уровне сеть поддерживает два вида протоколов: протокол ProfibusDPдля быстрой коммуникации контроллеров с удаленными блоками вода/вывода и с интеллектуальными приборами; протокол ProfibusРА, который используется для тех же делей" во взрывоопасных средах. Последний имеет иную физическую реализацию: безопасное низковольтное исполнение. По сети может передаваться цитание от контроллера к приборам, подключенным к сети.

Основные характеристики сети PROFIBUS: физически передача данных в сети осуществляется через порт RS-4S5 и экранированную витую пару, либо через оптоволоконный кабель; сеть обеспечивает любые виды соединений (шина, дерево, звезда, кольцо); метод доступа к сети - ведущий/ведомый: в сети возможно наличие нескольких веяуших устройств, общающихся между собою с помощью маркера; но модели OSIпротокол сети использует первый (физический), второй (канальный), седьмой (прикладной) уровни; общее число устройств на сети до 126- из которых 32 узла могу! быть аедущими: скорость передачи данных на витой паре варьируется от 9.6 Кбиг/с до 1.5 Мбита/с (при протоколе ProfibusРА скорость передачи данных на витой паре до 31 Кбит/с): длина сети на витой паре до 1.2 км или до 4.В км с повторителями, на оптоволокне - до 23 км.

Передаваемые устройствами диагностические сообщения имеют три уровня иерархии; диагностика всего устройства (например, упало напряжение литания), диагностика модуля устройства (например, отказал восьмикаъалыгай цифровой модуль выходных сигналов), диагностика канала (например, а канале А модуля Б не проходит сигнал). В сети реализована коррекция ошибок: в любой посылке данных три ошибочных бита будут обнаружены, а один ошибочный бит может быть восстановлен.

Стандартная сеть FoundationFieldbus. В нее «ходят порядка 90% производителей средств и услуг в области автоматизации. Сейчас зга сеть включена в международный стандарт EEC63158, принятый в 1999 г. И по многим далее перечисленным ее свойствам может считаться наиболее перспективной стандартной полевой сетью.

Сеть обеспечивает связь контроллеров с выносными блоками вводе/вывода и с интеллектуальными приборами при учете специфики работы приборов во взрывоопасной среде. По сети передается питание от контроллера к приборам, подключенным к сети.

Для более полного и рационального использования все возрастающей мощности микропроцессоров, встраиваемых в кшеллекгуальные приборы, применительно к сети FoundationFieldbus, разработка специальная идеология FieldbusFoundation, которая ставит своей целью перенос типовых алгоритмов переработки измерительной информации (фильтрации, масштабирования, линеаризации и т.п.), регулирования (стабилизации, слежения, каскадного управления и т.п.), логического управления пуска, остановка, блокировки группы механизмов в т.п.) на самый нижний уровень управления: уровень интеллектуальных датчиков и исполнительных механизмов. В соответствии с этой идеологией и стандарт FoundationFcldbus внесены специальные правила работы и обмена информацией между интеллектуальными таборами в сети при учете, что каждый прибор в сети, кроме обычных функций аналого-цифрового или цифро-аналогового преобразования может реализовывать типовые функции контроля и управления.

Базовый вариант сети - FoundationFieldbusHI (FTHI); он реализует безопасную работу приборов во взрывоопасной среде. Кроме него существует вариант Foundationfieldbus Н2 (FF Н2); близкий по характеристикам к варианту FF Ю, в котором специфика работы приборов во взрывоопасной среде не учитывается.

Основные характеристики сет» FFHI: топология сети - шина или дерево; физически передача данных в сети осуществляется через «орт RS-485 и экранированную витую пару; длина линии передачи - 1,9 км; скорость передачи данных - 31,25 Кбита/с; число подключаем их к сети устройств до 32; протокол сети использует три уровня по модели OSI: первый (физический уровень), второй (канальный уровень) и седьмой (прикладной уровень), а также добавочный пользовательский уровень, на котором фиксируется ряд важных функций и правил; метод доступа к сети - маркет; управление сетью может быть распределено между несколькими активными планировщиками связей, которые могут резервировать Друг друга; периодический цикл передачи информации с учетом отработки в приборах контуров управления составляет 50 мс; аналогично HART протоколу здесь используется понятие «статус», которое каждый цикл может передаваться каждым прибором по сети вместе с его данными.

В стандарт FFHIвведен пользовательский уровень. Оп определяет связи, с помощью которых оператор может взаимодействовать с приборами либо через, так называемую, серию блоков, либо через описатели приборов.

Современные интеллектуальные датчики обеспечивают;

· резкое уменьшение искажений измерительной информации на пути от датчика к контроллеру, т.к. вместо низковольтного аналогового сигнала по кабелю, соединяющему датчики с контроллером, идут цифровые сигналы, на которые электрические и магнитные промышленные помехи оказывают несравнимо меньшее влияние;

· увеличение надежности измерения благодаря самодиагностике датчиков, тле. каждый датчик сам оперативно сообщает оператору факт и тип возникающего нарушения, тем самым, исключая использование дня управления некачественных и/или недостоверных измерении;

· возможность использования принципов измерения, требующих достаточно сложной вычислительной обработки выходных сигналов сенсора, но имеющий рад и ре имущее тв перед традиционно используемыми принципами измерения по точности, стабильности показаний, простота установки и обслуживания датчика в процессе его эксплуатации;

· возможность построения мулътисенсорных датчиков, в которых преобразователь получает и перерабатывает сигналы ряда однотипных или разнотипных чувствительных элементов;

· возможность проведения всей необходимой первичной переработки измерительной информации в датчике и выдачи им искомого текущего значения измеряемой величины в заданных единицах измерения;

· возможность передачи в систему автоматизации не только текущего значения измеряемой величины, но и добавочных сигналов о выходе его за пределы заданных норм, а также возможность передачи

· посети не каждого текущего измеряемого значении, а только изменившегося по сравнению с предыдущим значения, или вышедшего за пределы заданных норм значения, или значения, требующего управляющего воздействия;

· наличие в датчике базы данных для хранения значений измеряемой величины за заданный длительный интервал времени;

· возможность дистанционно с пульта оператора а оперативном режиме выбирать диапазон измерения датчика, устанавливать ноль прибора;

· возможность, путем программирования работы датчика на достаточно простом технологическом языке, реализовать в нем простые алгоритмы регулирования, программного у правлении, блокировок механизмов;

· возможность строить достаточно простые цепи регулирования, программного управления, блокировок на самом нижнем уровне управления из трех компонентов: интеллектуальных датчиков, полевой сети и интеллектуальных исполнительных механизмов, не загружая память вычислительными операциями контроллеры, что позволяет использовать мощность контроллеров для реализации в них достаточно сложных и совершенных алгоритмов управления.

В настоящее время наблюдаются следующие тенденции развития ИД. Развитие многофункциональных свойств датчика. Перспективные разработки ведутся по реализации в датчике функции прогнозирования значения измеряемой величины, по углублению текущей самодиагностики датчика и на ее базе по прогнозированию в самом датчике возможной некорректной его работы и по составлению рекомендаций по его обслуживанию, aтакже по адаптации шкалы датчика к диапазону изменения измеряемой величины. Кроме того, все больший объем задач по расчету показателей, по обнаружению заданных событий.

По реализации задач управления перекладываете я с контроллера на датчик. Ввиду этого сам термин «датчик» становится все более неполным и условным.

Миниатюризация датчика. Создание миниатюрных датчиков на базе ряда известных и частично новых методов измерения с использованием миниатюрных по размерам микропроцессоров позволяет выпускать промышленное оборудование с встроенными в него датчиками и создавать системы автоматического мониторинга работы машин и механизмов, кттгорые определяют текущий износ отдельных узлов оборудования и, следовательно, повышают надежность его работы и совершенствуют имеющуюся на предприятиях систему обслуживания н ремонта оборудования.

Расширение видов связи датчика с контроллером. В настоящее время датчик связывается с контроллером либо через самостоятельный проводной канал аналоговых сигналов, либо через общую для ряда датчиков цифровую проводную сеть. В случае значительною удаления датчиков от основных средств системы автоматизации датчик с помощью отдельных специальных средств телемеханики может общаться с контроллером по радиоканалу. В ряде фирм сейчас ведутся работы по созданию беспроводных датчиков, в которые встраиваются блоки коротковолновой радиосвязи (аналогичными блоками оснащаются и контролеры). Предпосылками развития указанных типов датчиков служат с одной стороны наблюдающееся снижение стоимости средств коротковолновой радиосвязи и повышение надежности работы этих средств, а с другой стороны возникающая экономия затрат на проводную связь, упрощение монтажа системы и расширение возможных мест установки датчиков.

Часто материалы, процессы изготовления или отдельные операции сенсорных технологам несовместимы с материалами, производственными процессами или эксплуатационными требованиями технологий, обеспечивающих «интеллектуальные» способности на основе микроэлектроники. Процесс тесной интеграции интеллекта а датчиках требует сочетания сметанных технологий изготовления интегральных схем с производственной технологией, применяемой при создании соответствующих датчиков.

При изготовлении ИД может возникнуть технологическая несовместимость в процессе интеграции.

Очевидный пример подобной технологической несовместимости -случай термопары. Рассчитанной' на работу в температурном диапазоне 300...500 "С. Не говоря уже о том, что большинство микроэлектронных устройств не могут работать при температурах выше 150 'С, материалы, используемые для создания термопар, как правило, несовместимы с материалами тщательно контролируемой высокой чистоты, используемыми в процессах создания кремниевой микроэлектроники. Ничтожные количества металлов, используемых обычно и термопарах, таких как хром, никель, железо, платина, медь и алюминий, могут сыграть роль легирующих примесей в полупроводниках. Присутствие микроскопических количеств этих металлов на некоторых стадиях изготовления микроэлектроники может испортить весь процесс.

В некоторых случаях интеллектуальные интерфейсы могут поддерживать желаемые сетевые возможности, не требуя от технологии изготовления датчиков технической совместимости.

Интеллектуальный интерфейс объединяет функциональные возможности схем обработки сигналов и сетевых схем в единый интерфейс ИД. который служит промежуточным звеном между сетью и датчиком.

Микросенсорные кластеры.

Одиночные интеллектуальные датчики весьма полезны во многих ситуациях. Однако очень часто для реализации некоторых функции

требуется множество датчиков, В таких случаях необходима интеграция группы датчиков с несколькими вспомогательными компонентами. В результате появляется микропроцессорный кластер. Компоненты микропроцессорный кластера изображены на рис,2.1.Необходимы семь составляющих: несколько сенсоров, интерфейсная электроника, микроконтроллер или другие средства вычисления, (с ассоциированной памятью), средства передачи информации и, возможно, получения команд или новых программ, источник питания, печатная плата и корпус. Наряду с концепцией микропроцессорного кластера имеет место и другой распространенный подход к многосеннсорным системам. Многие серийные системы имеют узлы, включающие большинство означенных функций, но сенсоры связаны между собой, а не интегрированы

В ближайшем будущем сети датчиков будут развиваться по двум, направлениям. Во-первых, появятся сенсорные кластеры с большими функциональными возможностями, более компактные и с меньшим энергопотреблением. Во-вторых, станут доступными усовершенствованные средства беспроводной передачи данных.

Сверхзадача искусственного интеллекта датч1ош - увеличение сю срока службы в метрологическом исправном состоянии

В качестве определяющего признака ИД предполагают принять наличие избыточности, обеспечивающей восприятие и переработку дополнительной информации и на этой основе выполнение функций метрологического самоконтроля.

Способность метрологическому самоконтролю позволяет ИД осуществлять функции самокоррекций и обеспечения живучести.

Одним из определяющих признаков ИД состоит в выполнении им, помимо основной функции, функции автоматического метрологического самоконтроля - контроля метрологической исправности.

Для повышения эффективности проектирования интеллектуальных датчиков необходимо создание баз данных, касающихся:

1. физических и химических процессов в чувствительных элементах датчиков, порождающих рост опасных составляющих погрешности;

2. динамики изменения погрешности датчиков на многолетнем интервале с учетом условий их эксплуатации;

3.методов испытаний, позволяющих выявлять производственные источники роста погрешности датчика

4. методов организации метрологического диагностического самоконтроля.

Интеллектуальные датчики - стратегическое направление в измерительной технике, гарантирующее значительный экономический эффект.

2.2 Устройство и работа некоторых современных датчиков

Устройство и работа датчиков «Сапфир-22МП»

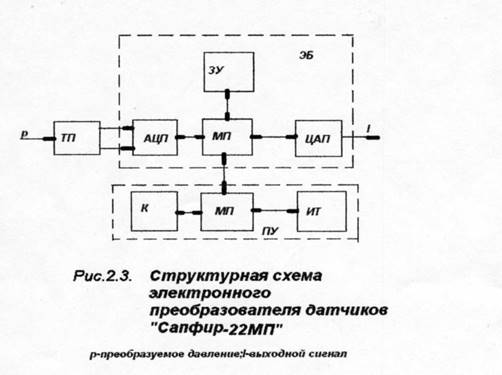

Электронный блок ЭБ датчика смонтирован на одной плате, размещенной в корпусе прибора. Структурная схема электронного блока представлена на рис. 2.3.

Аналого-цифровой преобразователь АЦП преобразует выходное напряжение тензопреобразователя ТП в цифровой код. При этом обеспечивается исключение влияния тока питания ТП на результат преобразования и осуществляется эффективное подавление помех (в первую очередь промышленной частоты). АЦП управляется микропроцессором МП и имеет встроенную систему автоматической коррекции погрешностей. Кроме того, АЦП преобразует в код сигнал с ТП, несущий информацию о температуре. Этот код используется для автоматической цифровой коррекции температурных погрешностей измерительного блока, АЦП и цифроаналогового преобразователя ЦАП.

Микропроцессор МП управляет работой всех узлов электронного блока с учетом индивидуальных характеристик измерительного блока. Он производит коррекцию нелинейности функции преобразования и коррекцию температурных погрешностей всех звеньев датчика. Индивидуальные параметры звеньев, а также параметры требуемой функции преобразования датчика записываются и хранятся в запоминающем устройстве ЗУ. Записанные данные сохраняются при отключении энергопитания, поэтому при включении питания датчик сразу готов к работе. Скорректированный код передается в ЦАП, где преобразуется в унифицированный токовый выходной сигнал.

Особенностью датчиков «Сапфир-22МП» является применение специального пульта управления ПУ. Пульт универсален, что позволяет ему работать с любыми моделями датчиков Саифир-22МП. В него входит микропроцессор МП, клавиатура К и цифробуквенное индикаторное табло ИТ. ПУ предназначен для настройки, калибровки и контроля параметров датчика. Он представляет собой отдельное устройство с автономным питанием (батарея типа «Крона») и подключается к плате электронного блока датчика с помощью трехпроводной линии связи. Следует отметить, что ПУ не является аналогом коммуникатора (устройство ручного управления), который входит в комплект интеллектуальных датчиков модели 1151 фирмы Fisher-rosemount. В интеллектуальных датчиках коммуникатора подключается непосредственно в информационную линию (цепь 4...20 мА) и позволяет осуществлять обмен данными по HART протоколу. Цифровой и аналоговый сигналы передаются, но одной паре проводов, и обмен сообщениями между датчиком и коммутатором происходит путем простого наложения HART на токовую петлю. При этом не нарушаются условия взрывобезопасности

Устройство и работа датчиков «Сапфир-22Р»

Аналоговый электронный блок датчика спроектирован на новых принципах, схема блока защищена патентом Российской Федерации. Электронный блок унифицирован для всех моделей измерительных блоков системы и выполнен на одной плате с двухсторонним расположением элементов поверхностного монтажа и DIP-элементов. Сборка электронного блока осуществляется на самом современном технологическом оборудовании, сертифицированном по ISO 9002, со 100 % контролем как собственно сборки, так и электрических характеристик. Это значительно повышает качество и надежность датчиков в целом. Электронный блок полностью выполнен на радиоэлементах производства США и западной Европы. Структурная схема электронного преобразователя датчиков «Сапфир-22Р» представлена на рис.2.4.

Формирователь питающих и опорных напряжений и токов обеспечивает напряжения питания, опорные напряжения для схем сравнения и коммутации и ток питания чувствительного элемента измерительного блока.

Измерительный усилитель преобразует выходное напряжение чувствительного элемента измерительного блока в нормированный сигнал.

Корректор температурной погрешности «нуля» принимает информацию о температуре измерительного блока, и, используя опорные напряжения, обеспечивает «N точек излома температурной характеристики «Нуля», чем достигается глубокая коррекция температурной погрешности «нуля».

Корректор статической нелинейности измерительного блока, используя пороговую схему, которая обеспечивает «М» точек излома, аппроксимирует нелинейное выходное напряжение измерительного блока «М+1» линейными участками, каждый из которых имеет свой коэффициент ±Км и синтезирует линейное (с необходимой точностью, определяемой значением «М») выходное напряжение электронного блока.

Корректор температурной погрешности «диапазона», используя информацию об изменении температуры и опорные напряжения, обеспечивает «К» точек излома температурной характеристики «диапазон» и аппроксимирует температурную зависимость, чем достигается глубокая коррекция температурной погрешности «диапазона».

Коммутатор пределов измерения обеспечивает переключение пределов измерения 1:10.

Формирователь выходных токов электронного блока преобразует нормированное напряжение в выходной ток.

Элементы коммутации и потенциометры оперативной регулировки удобно и доступно расположены на плате электронного блока. Специальный канал в корпусе электронного блока служит для доступа к корректору «ноль тонко», позволяющему настраивать начальное значение выходного сигнала после монтажа датчика. В зависимости от назначения датчик имеет сальниковый кабельный вывод (основное исполнение), электрический разъем в исполнении «для АЭС» или специальный кабельный вывод для вида взрывозащиты «взрывонепроницаемая оболочка».

Для предотвращения несанкционированного доступа к токонесущим элементам взрывозащищенных датчиков служит пломбируемый винт.

Электронный блок позволяет осуществлять контроль выходного токового сигнала без разрыва цепи нагрузки при помощи миллиамперметра или вольтметра, которые подключаются к специальным тестовым клеммам. Клеммная колодка аналогична применяемым в системах «Сапфир-22» и «Сапфир-22М», т.к. используется корпус электронного блока от системы «Сапфир-22». Более того, это устройство привычно в эксплуатации для таких крупных потребителей, как АЭС.

При необходимости с помощью органов регулирования датчик может быть перенастроен на любое нижнее и верхнее предельное значения выходного сигнала и любой вид выходной характеристики.

Для датчиков, настроенных на любой «младший» предел измерения p/pmах<1, можно смещением начального значения выходного сигнала получить так называемый эффект «электронной линзы».

Допустим, по технологическому процессу необходимо контролировать давление в диапазоне от 9 до 10 кПа, что соответствует применению датчика этой модели. В этом случае датчик настраивается на «младший» верхний предел измерения – 1 кПа и начальное значение выходного сигнала смешается на давление 9 кПа. Тогда полное значение изменения выходного сигнала (например, 0...5 мА) будет соответствовать 10% шкалы изменения измеряемого параметра.

Устройство и работа датчика давления Gerabar S (Endress+Hauser)

Датчик представляет собой программируемое средство измерения. Настройка датчика осуществляется оперативно с помощью кнопок на самом датчике или удалено в программном режиме через интерфейс цифровой коммуникации. Измерительная информация отображается на аналого-цифровом жидкокристаллическом дисплее датчика, на мониторе компьютера, контроллере, устройстве регистрации.

Датчик представляет результаты измерения в различных единицах давления. В датчике производится самодиагностика и индикация неисправностей.

Устройство и работа Гидростатического датчика уровня Delta-pilot S (Endress+Hauser)

Датчик основан на измерении гидростатического давления столба жидкости. Уровнемер представляет собой программируемое средство измерения. Настройка датчика выполняется на месте с помощью 4-х кнопок самого датчика или дистанционно в программном режиме через интерфейс цифровой коммуникации.

В уровнемере производится самодиагностика и индикация неисправностей. Фирма Endress+Hauser выпускает интеллектуальные датчики расхода. Интеллектуальные датчики расхода также выпускают фирмы "PANA METRICS", «Теплоприбор».

Устройство и работа интеллектуального датчика температуры ТСТП

Датчик температуры ТСТП предназначен для измерения температуры различных газообразных, сыпучих и жидких сред.

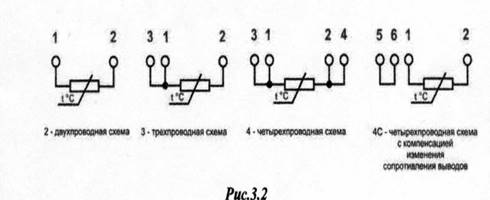

ИД ТСТП измеряет температуру с помощью термометров сопротивления ТСМ, ТСП и термопреобразователей ТХА и преобразует аналоговый сигнал в цифровой.

С помощью последовательного интерфейса RS-485 можно одновременно подключить до 255 устройств в одной сети.

Датчик изготавливается ЗАО ПК «Промконтроллер».

Фирмой Siemens Schweiz разработана новая технология, реализующая концепцию интеллектуального встраивания датчиков в среду автоматизации.

Для коммуникации датчиков с децентрализованной периферией использована полевая шина Profibus DP, что позволило передавать параметры и данные диагностики па значительное расстояние от управляемой установки.

Предусмотрена настройка датчиков прямо из системы управления, что позволило отказаться от настройки каждого датчика в отдельности.

Новая технология обеспечивает автоматическую диагностику повреждений, в т.ч. обрыва проводов, короткого замыкания, наличия загрязнений и выхода из строя датчика.

Данные диагностики передаются по 2-проводной линии вместе с информацией о коммутационных состояниях.

Основу конструкции ИД тока (электроизмерительные клещи КЭИ-0,6) составляет кольцевой магнитопровод из феррита марки 2000 НМ и датчик Холла.

В датчике измеряется магнитное поле протекающего тока.

Внешне конструкция такого датчика практически не отличается от известных конструкций токоизмерительных клещей с разъемными губками, автономным питанием и индикацией значений тока на экране индикатора. Основным элементом электронной схемы подобного датчика является так называемый «пик-процессор» (ГШ). Это однокристальная микро-ЭВМ, которая и обеспечивает интеллектуальную часть клещей. ПИК-процессор обладает памятью EEPROM объемом 1Кх14 для записи программ, памятью EEPROM данных объемом 64x8, восьмиуровневым аппаратным стеком, четырьмя источниками прерываний; поддерживает АССЕМБЛЕР, состоящий всего из 35 словесных инструкций, и внутрисъемный эмулятор. Эти же инструменты поддерживает и IBM PC. Последнее позволяет разработать и отладить программу работы 1111 и IBM PC, записать ее в память ПП.

Использование ПП позволило существенно сократить число органов управления токовыми клещами, не ухудшая при этом основных параметров прибора. Так. Значительно упрощается процедура настройки клещей в процессе их изготовления, снижается погрешность измерения и т.д.

Но, самое главное, наличие в схеме электроизмерительных клещей такого ПП обеспечивает реализацию принципиально новых возможностей и, как следствие, расширение диапазона применения таких клещей, причем теперь для изменения алгоритма работы клещей, получения новых функций вовсе не нужно менять «железо», все это решается программно.

Конструктивные особенности клещей КЭИ-0,6. Простая механика, используемая в конструкции, позволяет легко раскрывать губки клещей левой рукой, при этом правая рука свободна для записи измеренных значений и других действий. На лицевой панели клещей расположен экран жидкокристаллического индикатора (ЖКИ), куда выводится мгновенное значение измеряемого тока или другие измеряемые параметры. Род измерений устанавливается ползунковым переключателем. Рядом находится миниатюрный кнопочный переключатель, с помощью которого можно запомнить максимальное значение измеряемого параметра.

В качестве автономного источника питания в клещах используется две пальчиковые батарейки на 9 В. Малое энергопотребление позволяет работать с одним комплектом батареек больше месяца непрерывно. В режиме «спячки» один комплект прослужит около года.

Измерение постоянного и переменного токов. Разработанные и предлагаемые для реализации клещи КЭП-0,6 предназначены для измерения постоянного, переменного и импульсного токов в диапазоне 0...600 А. Органы управления включают в себя движковый переключатель и две кнопки: «Уст. О» и «Память». Движковый переключатель устанавливает режим работ: измерение тока в амперах; измерение напряжения в вольтах, либо измерение тока в амперах, измерение температуры в градусах Цельсия.

Кнопки «память» позволяет запоминать последнее значение измеряемого параметра или находить его максимальное значение за определенный промежуток времени. Клещи КЭИ-0,6 включаются нажатием на любую из кнопок. Перед началом работы рекомендуется установить «О» нажатием на кнопку «Уст. О».

При измерении тока движковый переключатель устанавливается в положение «Ток, А». Теперь, чтобы измерить ток в шине, достаточно, разжав губки, пропустить шину в отверстие клещей. Жидкокристаллический индикатор покажет величину постоянного тока со знаком в старшем разряде либо действующее значение переменного тока (50 Гц) с соответствующим значком в старшем разряде.

Для запоминания величины тока в желаемый момент времени необходимо нажать на кнопку «Память» и отпустить ее. Если кнопку не отпускать, запомнится максимальное значение тока за время удержания кнопки.

Измерение напряжения или температуры. При измерении напряжения движковых переключателей устанавливается в положение «Напряжение, В». Клеммы на корпусе «I» и » предназначены для выносных кабелей со щупами. Манипуляция с кнопками такие же, как и для измерения тока.

При измерении температуры движковый переключатель устанавливается в положение «Температура». Окно термочувствительной области на губках клещей контактирует с предметом, температуру которого необходимо измерить. При этом на ЖКИ высвечивается температура в градусах Цельсия.

Дополнительные функции клещей КЭИ-0,6. Наличие программируемого ПП позволяет по требованию заказчиков расширить функциональные возможности клещей. Так, например, компенсируя нелинейность каждого конкретного датчика Холла путем задания функции преобразования для определенных клещей, можно в несколько раз снизить погрешность измерений. Используя напряжение как опорную величину, можно измерять угол сдвига между током и напряжением в цепи и т.д.

2.6 Российский рынок промышленных датчиков

Автоматические системы управления современным производством – это комплекс сложного многоуровневого оборудования, нацеленный на обеспечение максимальной производительности и высокого качества выпускаемой продукции. Взаимодействие систем управления с технологическими процессами при производстве продукции, контроль за параметрами, количеством и качеством продукта осуществляется различными датчиками и аналитическим оборудованием. Применение датчиков позволяет постоянно контролировать ход технологического процесса и оптимизировать его, что улучшает качество продукции и повышает конкурентоспособность производства. Рост цен на энергоносители и материалы повышает требования к их учету и эффективному использованию, а значит, и в этом случае возникает потребность в приборах учета.

В середине 90-х гг. в России началась активная модернизация производственного оборудования, установленного зачастую еще в 70-е и 80-е гг. Началось строительство новых производств с высоким уровнем автоматизации технологических процессов. Устойчивый рост промышленного производства в России начиная с 1999 г. означает в том числе и увеличение темпов внедрения современных технологий и систем управления.

Рост потребности в датчиках и аналитическом оборудовании происходит сейчас опережающими темпами по сравнению с общим ростом отраслей промышленности. Это связано с тем, что помимо создания новых производственных мощностей идет активная модернизация оборудования, установленного еще 20 или 30 лет назад и уже давно не отвечающего современным требованиям. Значительную долю занимает также плановая замена и ремонт датчиков на уже работающих производствах.

Ниже проводится анализ положения на российском рынке промышленных датчиков, перспективы развития и новинки сенсорных технологий.

Для простоты все типы датчиков и аналитического оборудования разделены по типу измеряемой величины и сгруппированы в пять разделов, смысл которых понятен интуитивно: огонь, воздух, вода, земля и человек.

Огонь. Датчики температуры, оптические датчики и датчики пламени

Датчики температуры, пожалуй, один из самых распространенных типов датчиков. Температуру необходимо измерять везде: в сталеплавильной печи, химическом реакторе или в квартире, в системе отопления. Используемые в промышленности датчики температуры можно разделить по типу измерения на контактные и бесконтактные датчики температуры. Бесконтактные датчики используют принцип измерения мощности инфракрасного излучения, идущего от каждого объекта, будь то расплавленный металл или кусок льда. Инфракрасное излучение с длиной волны 3–14 мкм от измеряемого объекта попадает на чувствительный элемент бесконтактного датчика температуры и преобразуется в электрический сигнал, который затем усиливается, нормируется, а в новых моделях датчиков и оцифровывается для передачи по сети.

Бесконтактные датчики температуры применяются там, где затруднен доступ к измеряемым деталям, а также необходима мобильность и малая инерционность измерений. Кроме того, бесконтактные датчики температуры незаменимы там, где необходимо измерять высокие температуры – от 1500 до 30007 С. К особому виду ИК-датчиков температуры можно отнести ИК-камеры, которые позволяют получать картину распределения температуры на поверхности измеряемого объекта. Современные технологии позволяют создать недорогие камеры без охлаждаемых и движущихся частей. Например, прибор Thermo View Ti30 производства Raytek, воспроизводящий изображения в ИК-спектре с разрешением 160x160 точек и точностью 2 % при температуре в диапазоне от 0 до 2507 С. Прибор имеет собственную память изображений и снабжен USB-портом для передачи их файлов в компьютер.

Интересны также модели бесконтактных датчиков температуры, разработанные для измерения температуры прозрачных объектов – стекла и пластиковой пленки, датчики для работы в запыленной или задымленной среде, датчики для измерения температуры пищевых продуктов в холодильных камерах.

Контактные датчики температуры – это прежде всего термопары и термосопротивления. Основным преимуществом данного типа датчиков является высокая точность измерения и их относительная дешевизна.

Наибольшее применение получили термопары Хромель-Копель (тип L) и Хромель-Алюмель (тип J). Эти типы термопар обеспечивают высокую точность и стабильность измерений в широком диапазоне температур.

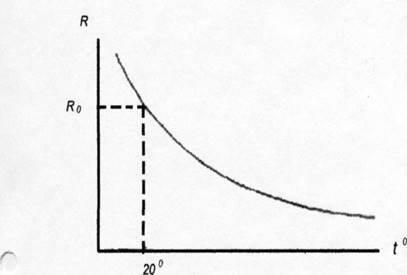

Измерение температуры термосопротивлением основано на том, что такие материалы, как полупроводники и металлы изменяют свое электрическое сопротивление с изменением температуры. Полупроводниковые термосопротивления, обычно называемые термисторами, имеют среднюю точность и стабильность показаний, однако такие датчики весьма дешевы и применяются там, где отсутствует необходимость в высокой точности измерений. Напротив, термосопротивления с металлическим чувствительным элементом обеспечивают высокую точность и стабильность измерений. В качестве металлов для термосопротивлений используется платина, медь, реже никель.

Принцип измерения кремниевыми датчиками температуры основан на том, что кремний как полупроводник в значительной степени изменяет свое сопротивление с температурой. Поскольку кремний также применяется для производства интегральных микросхем, то такие датчики температуры могут иметь схемы усиления и обработки сигнала, схемы цифровых интерфейсов, позволяющие напрямую подключать датчик к компьютеру или микропроцессору.

Воздух. Датчики давления, датчики состава газа, датчики скорости потока и расхода газа

Приборы для измерения давления применяются практически во всех отраслях промышленности, особенно в машиностроении, химической, пищевой промышленности и энергетике. Датчики давления можно разделить на следующие несколько групп по типу измеряемого давления.

Датчики абсолютного давления. Точкой отсчета для них служит нулевое давление, т.е. вакуум. Такие датчики применяются в основном на химических, пищевых производствах, в фармацевтике – там, где параметры технологического процесса зависят от абсолютного значения давления. Измеряемое абсолютное давление обычно не превышает значения 50–60 бар.

Датчики относительного давления. Показания этих датчиков отсчитываются от значения внешнего атмосферного давления. Это наиболее распространенный тип датчиков давления. Датчики относительного давления измеряют давление в системах водоснабжения, различных трубопроводах и емкостях.

Датчики дифференциального давления. Датчики имеют два входа, и результатом измерений является разница давлений между этими входами. Эта разница может быть как положительной, так и отрицательной, однако некоторые модели датчиков дифференциального давления измеряют только односторонние изменения дифференциального давления. Датчики дифференциального давления применяются для контроля загрязнения фильтров при фильтрации газов или жидкостей. Они используются как датчики уровня жидкости при измерении уровня гидростатическим методом. С помощью датчиков дифференциального давления измеряется расход жидкости.

Датчики давления разделяются по типу используемого чувствительного элемента. Это разделение предъявляет существенные требования к областям применения датчиков давления.

Одним из первых типов датчика давления был датчик с чувствительным элементом емкостного типа (имеются в виду устройства, имеющие электрический выходной сигнал). Такие датчики применяются, например, в приборах для измерения кровяного давления. Датчики давления с емкостным чувствительным элементом обладают высокой точностью измерений, большим диапазоном и долговременной стабильностью. Например, датчики давления серии 3015 производства компании Rosemount обладают точностью измерения 0,15 %, долговременной стабильностью 0,125 % в течение пяти лет эксплуатации и перестраиваемым диапазоном 100:1.

Другим типом датчиков является датчик давления с чувствительным элементом в виде мембраны с закрепленными на ней тензодатчнками. Как правило, мембрана изготавливается из нержавеющей стали или другого стойкого металла. Тензодатчики обычно делают металлическими – из манганина или константана – или кремниевыми.

Относительно недавно стали широко использоваться датчики давления с мембраной из керамики, с пьезорезистивными датчиками. Датчики с такой мембраной имеют большую долговременную стабильность показаний и высокую устойчивость к перегрузкам давления. Развитие электроники позволяет в большей мере применять микропроцессорные технологии в системах обработки сигналов о датчиков давления, реализуя цифровые интерфейсы вывода информации с датчиков или их перестройку по диапазону. Датчики давления PF2057 производства IFM Electronic имеют керамическую фронтальную мембрану, позволяющую использовать их для измерения давления вязких сред и суспензий, а также в пищевой промышленности. Кроме токового выхода 4–20 мА датчик имеет пороговый транзисторный выход, светодиодный дисплей и может перестраиваться по диапазону в 4 раза.

Датчики состава газов применяются в химическом производстве для контроля за ходом технологического процесса, а также для мониторинга состояния атмосферы и обеспечения безопасности в производственных цехах и жилых помещениях.

Датчики, определяющие наличие и концентрацию взрывоопасных газов, таких как метан, пропан, водород, ацетилен, обычно используют каталитический принцип. В таких устройствах поверхность чувствительного элемента покрыта тонким слоем катализатора, в качестве которого может использоваться, например, платина, палладий или диоксид олова. Попадающий на слой катализатора газ окисляется кислородом воздуха и вызывает дополнительный нагрев этого слоя. Изменение температуры приводит к появлению электрического сигнала, который усиливается электронной схемой.

Датчики для определения концентраций токсичных газов, таких, например, как аммиак или сероводород, используют электрохимический принцип измерения. Газ поступает в измерительную ячейку, где под действием электрического тока происходит химическая реакция. Выбирая материал электродов и разделительной мембраны в измерительной ячейке, а также силу тока, можно добиться того, что в реакцию будет вступать только определенный газ, концентрацию которого необходимо измерить.

Третьим типом датчиков газа можно назвать ИК-датчики газа. Принцип измерений основан на поглощении газами определенных длин волн ИК-диапазона. Тот или иной газ поглощает лишь определенные длины волн и коэффициент поглощения пропорционален концентрации газа. ИК-датчики газа имеют ряд преимуществ, таких как долговременная стабильность, отсутствие чувствительности к другим газам, высокая точность. Несмотря на то что этот тип датчиков был разработан давно, его широкое применение сдерживалось высокой стоимостью оборудования. С появлением новых приемников и излучателей ИК-диапазона стоимость таких приборов приближается к стоимости обычных датчиков газа.

Вода. Датчики расхода, уровня жидкости, датчики анализа жидкости.

Электронные расходомеры можно четко разделить по принципу действия, причем каждый тип расходомеров имеет свои особенности и занимает соответствующую нишу на рынке.

Кориолисовы расходомеры используют физический принцип, открытый французским математиком Густавом Кориолисом, который показал, что при движении тела относительно вращающейся системы отсчета на него действует сила инерции. В кориолисовом расходомере расположены вибрирующие трубки, через которые идет поток жидкости. Частота вибрации пропорциональна массовому расходу жидкости. Этот тип расходомеров может работать как с жидкостями, так и с газами, и обеспечивает очень высокую точность измерений. Основной недостаток данных приборов - высокая стоимость.

Электромагнитные расходомеры используют принцип генерации электрического тока при движении проводника в магнитном поле. Из самого принципа ясно, что электромагнитные расходомеры измеряют расход только проводящих жидкостей. Однако высокая точность, устойчивость к тяжелым условиям эксплуатации, отсутствие перепада давлений и низкая стоимость приборов делает их незаменимыми там, где необходимо измерить расход воды или продуктов на водной основе. Электромагнитными расходомерами невозможно измерить расход непроводящих жидкостей, например нефтепродуктов, однако эти приборы хорошо подходят для измерения расхода вязких жидкостей или даже пастообразных веществ, например йогурта или творога в пищевой промышленности.

Ультразвуковые расходомеры используют ультразвук для измерения скорости потока жидкости или газа. Расход вычисляется путем измерения либо времени распространения ультразвука, либо изменения частоты ультразвуковых колебаний (эффект Доплера). Ультразвуковые расходомеры позволяют измерять расход как газов, так и жидкостей, независимо от их электропроводности.

Вихревые расходомеры используют принцип измерения расхода, основанный на том, что вокруг погруженного в поток жидкости тела появляются турбулентные завихрения, частота возникновения которых пропорциональна скорости потока. Вихревые расходомеры имеют среднюю точность измерений и не работают при слишком малых потоках жидкости. Однако эти приборы широко применяются, например, для измерения расхода пара.

Тепловые расходомеры измеряют перенос тепла потоком газа или жидкости от нагревателя к термочувствительному элементу. Тепловые расходомеры фиксируют массовый расход газов или жидкостей (в кг/час), как и кориолисовы датчики, в отличие от остальных, измеряющих объемный поток (в м3 /час). Эти приборы имеют невысокую точность измерений, однако они могут работать при низких скоростях потока жидкостей или газов, где другие типы расходомеров неприменимы.

Земля. Датчики расстояния, наличия предметов, датчики положения и ориентации

Датчики расстояния, положения и наличия занимают центральное место в автоматизированных сборочных производствах, линиях по розливу и упаковке продуктов – то есть там, где необходимо определить наличие объекта или расстояние до него. Конкретный тип датчиков выбирается в зависимости от требований.

Индуктивные датчики определяют положение только металлических объектов. Причем, если ранние модели индуктивных датчиков были более чувствительными к деталям из железа и магнитных материалов, то в настоящее время выпускаются модели датчиков, имеющих одинаковую чувствительность как к черным, так и к цветным металлам. Совсем недавно появились и обратные датчики – чувствительные только к черным металлам. Например, модель IGC211 производства компании IFM Electronic. Такие датчики применяются, например, на конвейерах, где детали из латуни или дюраля не должны давать ложных срабатываний.

При необходимости определять положение неметаллических предметов выбираются емкостные, ультразвуковые или фотоэлектрические датчики. Емкостные датчики реагируют на изменения в электростатическом поле. Такие изменения вызывает практически любой предмет – будь то твердое вещество или жидкость. Однако расстояние, на котором работают емкостные датчики, невелико и составляет максимум 80 мм. Для измерения на больших расстояниях используются ультразвуковые датчики, измеряющих время, за которое ультразвук проходит расстояние от датчика до объекта и обратно.