| Похожие рефераты | Скачать .docx |

Курсовая работа: Проект цеху з виробництва ряжанки з масовою часткою жиру 2,5…4,0%

КУРСОВИЙ ПРОЕКТ

Тема: Проект цеху з виробництва ряжанки з масовою часткою жиру 2,5…4,0%.

Зміст

Вступ

1 Основна частина

1.1 Характеристика асортименту, основної та додаткової сировини, яка використовується при виробництві даного продукту

1.2 Вибір способів виробництва, схема технологічних операцій

1.3 Продуктовий розрахунок

1.4 Організація, схема і методи технохімічного, мікробіологічного та санітарного контролю за ходом технологічного процесу

1.5 Графік організації технологічних процесів

1.6 Вибір основного технологічного обладнання і його коротка характеристика

1.7 Розрахунок площі цеху для виробництва продукту

2 Заходи безпеки функціонування технології

Висновки

Перелік літератури

Додатки

Вступ

Ритм сучасного життя змушує усіх нас задуматися про здорове харчування. Кефір, сметана, ряжанка, простокваша - усім з дитинства відомо про користь цих продуктів. До того ж телевізійна реклама щодня нам нагадує про "живих бактерій", що поспішають на допомогу стомленим безладним харчуванням шлункам.

В Україні підприємств з виробництва кисломолочної продукції чимало. Але усі вони стикаються з визначеними труднощами при конкуренції з імпортними виробниками, адже для забезпечення високого рівня виробництва вітчизняні підприємства повинні бути оснащені сучасним високопродуктивним устаткуванням, здійснювати контроль над якістю сировини, що поступає, і якістю готової продукції, використовувати сучасні види упакувань, що відповідають вимогам світових стандартів, мати високу культуру виробництва. Хоча процес виробництва кисломолочних продуктів досить складний, технологи не перестають розробляти схеми для випуску нових видів такої продукції. Основою будь-якого кисломолочного продукту є закваска, що виходить при додаванні в різні види молока визначених молочнокислих бактерій, так званих штамів

Самими складними моментами виробництва кисломолочних продуктів є трудомісткість процесу, технологічні особливості виробництва, сезонність постачань, модернізація устаткування. Ще одною проблемою при роботі з кисломолочною продукцією є короткий термін придатності. У боротьбі за рентабельність продукції багато закордонних виробників змінюють способи виробництва кисломолочних продуктів, використовують різні харчові добавки. Це не завжди доцільно, тому що деякі нововведення можуть привести до зниження біологічної цінності готової продукції. Саме тому головною задачею цієї галузі є збереження традиційних способіввиробництва кисломолочної продукції. Адже відхилення від норми може визначити звичайний споживач по якості готового продукту.

Ряжанка - кисломолочний напій, одержуваний з коров'ячого пряженого молока спільним молочнокислим і спиртовим бродінням. Заквашування відбувається термофільними молочнокислими стрептококами і чистими культурами болгарської палички, сквашується протягом 3-6 годин. Має жовтувато-буруватий відтінок і традиційний кисломолочний смак. Фактично є однією з різновидів йогурту без смакових добавок.

Харчова й енергетична цінність

У ряжанці корисних речовин практично стільки ж, скільки й у молоці, але при цьому вони краще засвоюються організмом. У порівнянні з кефіром, ряжанка має більш ніжний і приємний присмак.

Вважається, що ряжанка володіє ще і лікувальними властивостями: в одній склянці ряжанки утримується чверть добової потреби організму в кальції і 20 відсотків добової норми фосфору. Білок з ряжанки засвоюється швидше, ніж з молока. Молочна кислота збуджує апетит, поліпшує роботу шлунково-кишкового тракту і нирок.

У порівнянні з іншими кисломолочними продуктами, ряжанка має саму велику калорійність. Якщо ви хочете що-небудь менш калорійне - шукайте в продажі варенець: по смаку він нагадує ряжанку, але менш жирний, оскільки виробляється з молока без додавання вершків.

Типова харчова цінність 100 г ряжанки:

Білки, % - 3.0

Жири, % - 6.0

Вуглеводи, % - 4.1

Калорійність, ккал - 82

Параметри вибору ряжанки:

1. Дата випуску. Самим корисним вважається свіжий кисломолочний продукт - у ньому утримується більше живих молочнокислих бактерій.

2. Склад. Ніяких штучних барвників і стабілізаторів у ряжанці бути не повинне, це цілком натуральний кисломолочний продукт.

3. Консистенція. Якісна ряжанка однорідна. На відміну від кефіру, у ряжанці не повинне бути згустків і газоутворення. А от молочні пінки цілком можуть зустрічатися.

4. Колір. Колір у дійсної ряжанки кремовий, як у пряженого молока, рівномірний по всій масі.

5. Запах. У ряжанки своєрідний, ніжний кисломолочний запах. Різкий, що б'є в ніс запах, говорить про те, що продукт зіпсований.

6. Упакування. Найкраще упакування для ряжанки - скляна пляшка. Через скло можна побачити і колір, і консистенцію ряжанки, що є показниками її якості. Однак, останнім часом ряжанка в скляній тарі зустрічається на прилавках рідко. А от м'яке упакування для ряжанки - сама невдала. У ній ряжанка швидко утрачає свою консистенцію, а, отже, і смакові якості.

1 Основна частина

1. 1 Характеристика асортименту, основної та додаткової сировини, яка використовується при виробництві даного продукту

Молоко – це біологічна рідина, до складу якої входять вода, білки, жири, молочний цукор, фосфатиди, стерини, солі органічних кислот, мінеральні речовини, мікроелементи, вітаміни, ферменти, гормони, пігменти, імунні тіла, гази. Крім великої групи біологічно активних і бактерицидних речовин, у його складі є також оротикова кислота, яка бере участь у процесах продовження життя, лактаційній діяльності та ферментативній рівновазі організму людини та тварини.

Завдяки вмісту в молоці великої кількості різних органічних, мінеральних і біологічно активних речовин та їх раціональному співвідношенню в організмі створюються оптимальні умови для засвоювання молочних продуктів у цілому та їх окремих компонентів. Молочні продукти є дієтичними.

Поживна цінність молока та молочних продуктів зумовлюється вмістом у них білків, жирів, вуглеводів, вітамінів та мінеральних речовин. Висока поживна цінність молока визначається як вмістом у ньому різноманітних життєво необхідних речовин, сприятливим, раціональним з біологічного погляду їх співвідношення, так і специфічним складом та якостями окремих компонентів молока. Всі речовини молока містяться в легкозасвоюваній формі.

З молока виготовляють велику кількість різноманітних цінних харчових і технічних молочних продуктів, в тому числі і ряжанка.

Ряжанка - виготовляється з високоякісного молока шляхом топлення, що додає їй світло-кремовий колір. Має дієтичні і лікувальні властивості.

Білки ряжанки засвоюються швидше, ніж білки молока.

Ряжанку (український кисляк) готують з молока жирністю 4; 2,5 і 1%, а також 2,5 і 1%-й жирності і з вітаміном. С. Ряжанку виробляють тривалою температурною обробкою молока (95 °С с витримкою 2-3 год) і сквашують при 40-45°С "Із закваскою з культур термофільного молочнокислого стрептокока. Вона має кисломолочний смак з вираженим присмаком пастеризації, ніжний, але в міру щільний згусток без пухирців газу. Колір ряжанки - кремовий з буруватим відтінком. Виробляють ряжанку 4; 2,5 і 1%-ої жирності.

Продукт повинен виготовлятися відповідно до вимог технічних умов за технологічними інструкціями з дотриманням санітарних вимог для підприємств молочної промисловості, затверджених в установленому порядку.

Для виробництва ряжанки незбиране молоко повинно бути не нижче 2-го ґатунку, кислотністю не вище 19° Т, з бактеріальним обсіменінням за редуктазною пробою не нижче 2-го класу. Кількість соматичних клітин не вище 300 тис/см³.

Особливу увагу звертають на густину молока, яка має бути не нижче 1028 кг/м³ саме цей показник впливає на консистенцію кисломолочних напоїв, особливо у виробництві нежирних і маложирних продуктів.

Молоко-сировина не повинна містити антибіотиків та інших інгібуючих і токсичних речовин, які пригнічують заквасочну мікрофлору і шкодять утворенню згустку.

Важливою технологічною характеристикою придатності молока до високих режимів теплової обробки є термостійкість не нижче 2-ої групи.

При прийманні незбираного молока на виробництво кисломолочних напоїв у кожній партії необхідно встановлювати органолептичні та фізико-хімічні показники: масову частку жиру і білка, титровану і активну кислотність, термостійкість, температуру, густину, а також – раз в декаду – мікробіологічні показники.

- молоко знежирене кислотністю не більше 19°Т, густиною не менше 1030 кг/м³, без сторонніх присмаків і запахів, отримане шляхом сепарування молока коров’ячого незбираного по ДСТУ 3662 – 97 не нижче 2-го сорту;

- молоко пастеризоване, кислотністю (16 - 20) °Т, без сторонніх присмаків і запахів;

- вершки із коров’ячого молока незбираного з масовою часткою жиру не більше 40%, кислотністю не більше 20 °Т, термостійкістю не нижче 2-ї групи, отримані шляхом сепарування заготівельного молока, яке відповідає вимогам, які указані вище;

- закваски – типу «DVS», яка надходить імпортом і дозволена до використання органами охорони здоров´я України.

- вода питна по ДСТУ 2874.

У виробництві кисломолочних продуктів бажану мікрофлору вносять у пастеризоване молоко у вигляді заквасок, які готують з чистих культур відповідних видів мікроорганізмів.

Закваски (або заквашувальні препарати) – це одно – або багатокомпонентні комбінації мікроорганізмів, що використовуються для сквашування молочної сировини під час виробництва кисломолочних продуктів.

Якість і біологічна цінність кисломолочних продуктів залежить від виду та складу мікрофлори бактеріальних заквасок.

До складу заквасок для виробництва цільномолочних продуктів входять такі основні групи мікроорганізмів: молочнокислі бактерії, біфідобактерії. Заквасочні культури можна поділити залежно від оптимальної температури розвитку на: мезофільні мікроорганізми, оптимальна температура розвитку яких складає 20 – 30°С, та термофільні мікроорганізми, оптимальна температура росту 40 – 45°С.

У процесі сквашування відбуваються біохімічні, фізико-хімічні зміни практично всіх складових частин молока.

За характером біохімічних процесів розрізняють кисломолочні продукти, виготовлені тільки з використанням молочнокислого бродіння і нагромадженням тільки молочної кислоти, та продукти, одержані при поєднанні молочнокислого і спиртового бродіння, коли нагромаджується молочна кислота, етиловий спирт і вуглекислий газ. До першої групи належать кисломолочні продукти усіх видів, йогурт, ацидофілін, ацидофільне молоко; до другої – кефір, кумис, ацидофільно-дріжджове молоко тощо. При молочнокислому бродінні, яке спричинюють молочнокислі бактерії, лактоза зброджується з утворенням молочної кислоти. Молоко скисає, а наявний казеїн зсідається і утворює згусток.

Поряд із молочнокислим бродінням відбуваються побічні процеси, які зумовлюють накопичення продуктів розщеплення лактози – летких кислот, спиртів і діацетилу (ароматичної речовини). Навіть за сприятливих умов молочнокисле бродіння у виробництві кисломолочних продуктів поступово припиняється. Це відбувається у результаті того, що продукт життєдіяльності молочнокислих бактерій – молочна кислота, нагромаджуючись, згубно впливає на бактерії, і їх життєдіяльність гальмується, навіть припиняється.

1. 2 Вибір способів виробництва, схема технологічних операцій

Приймання молока

Приймання молока полягає у визначенні його маси і контролі якості. Приймання проводить приймальник або майстер за участю лаборанта в присутності здавача. Приймання від одного здавача триває не більш 40 хвилин. Молоко повинне відповідати вимогам діючого стандарту. Доставка молока на завод здійснюється за графіком .

Робота прийомного цеху і робота інших цехів починається за 30 хвилин до початку роботи апаратного цеху.

Приймання молока містить у собі наступні операції:

знайомство із супровідної накладної;

огляд тари;

розкриття тари і перемішування молока;

визначення органолептичних показників;

визначення температури;

добір середньої проби;

проведення аналізів;

сортування молока;

визначення маси молока;

оформлення прийомних документів.

У прийомному цеху встановлюється наступне устаткування: насоси для перекачування молока, трубопроводи, лічильники, охолоджувачі, резервуари.

Резервування молока

Резервування молока проводять з метою забезпечення безперебійної роботи устаткування і цехів.

У процесі резервування за рахунок подачі холодної води в між стіннийпростір резервуара і періодичного перемішування, підтримується постійна температура не вище 10 С.

Кожні 2 години контролюється температура та кислотність. Проміжне збереження триває не більше 24 годин, тому що при даному проміжному збереженні молока в ньому розвиваються психрофільні мікроорганізми.

Нормалізація молока

Нормалізація молока проводиться з метою забезпечення одержання стандартного по складу продукту. Нормалізація проводиться в потоці або періодичному способі. При періодичному способі нормалізація проводиться в резервуарі шляхом змішування незбираного молока з компонентом нормалізації (знежиреним молоком, вершками). Компонент нормалізації вибирається шляхом порівняння масової частки жиру нормалізованої суміші з масовою часткою жиру вихідної сировини.

Якщо жир молока більше жиру нормалізованої суміші, потрібно використовувати знежирене молоко, якщо жир молока менше жиру нормалізованої суміші, використовувати вершки.

Масова частка жиру нормалізованої суміші визначається з урахуванням внесення закваски і випарювання частини вологи під час топлення.

Підігрівання

Суміш насосом через зрівняльний бак подають у секцію регенерації охолоджувально-пастеризаційної установки, для підігрівання до температури 40…45С, з метою зниження в'язкості і полегшення процесу очищення.

Сутність підігрівання полягає в теплообміні між холодним молоком і гарячим.

Очищення молока.

Очищення молока проводиться з метою видалення механічних домішок.

Очищення проводять на сепараторі-молокоочиснику з відцентровим вивантаженням осаду. Процес очищення найкраще йде при температурі 40..45ºС. Підігріте молоко через прийомний пристрій надходить у центральну трубку і доходить до днища барабана сепаратора. Потім під тиском нових позицій молоко піднімається нагору, розтікається в міжтарілочному просторі. Під дією відцентрової сили механічні домішки, як більш важка частина, відкидаються до стінок барабану сепаратора й осідають у грязьовому просторі, звідки за допомогою гідросистеми змиваються в циклон, а потім віддаляються в каналізацію.

Очищене молоко збирається до центру, піднімається нагору і виходить на подальшу обробку.

Гомогенізація суміші

Гомогенізацію проводять з метою запобігання відстоювання жиру в готовому продукті. Гомогенізатор являє собою 3-х плунжерний насос, на нагнітальній лінії якого встановлений гомогенізуючий клапан. Під дією високого тиску клапан небагато відкривається і через вузьку щілину проходить молоко. При переході молока через вузьку щілину різко змінюється перетин потоку і його швидкість. При цьому жирові краплі витягаються з округлої форми в еліпсоподібну і дробляться на більш дрібні краплинки. Тиск гомогенізації 15±2,5Мпа, температура 45…85 ºС.

Пастеризація суміші

Пастеризація суміші проводиться в пастеризаційно-охолоджувальній установці з метою знищення сторонньої і патогенної мікрофлори, руйнування ферментів, додання продуктові смаку й аромату пастеризації, та для подовження термінів зберігання. Температура пастеризації 95…99 ºС.

Сутність пастеризації полягає в теплообміні між нормалізованою сумішшю і гарячою водою. Спочатку нормалізована суміш надходить у зрівняльний бак під напором насосу в секцію регенерації, де за рахунок гарячого молока знову нові порції холодного молока підігріваються до температури 40…45 ºС, потім надходить у молокоочисник і далі в секцію пастеризації. Із секції пастеризації нормалізована суміш проходить через поворотний клапан. Далі суміш надходить на топлення.

Топлення

Молоко витримується тривалий час при високій температурі. Для ряжанки з масовою часткою жиру 4 і 6% топлення триває 3…4 години при температурі 95…99 ºС. Топлення проводиться з метою додавання молоку характерного смаку і кольору в універсальному резервуарі. Під час топлення утворюються меланоїдини, що додають молоку кремовий колір. Щоб не відстоювався жир і не утворювалися білкові пінки, молоко під час топлення перемішують щогодини по 5…10 хвилин. По закінченні топлення подача пари в сорочку резервуара припиняється.

Охолодження пряженого молока

Молоко прохолоджується з метою створення умов для розвитку мікрофлори закваски в універсальному резервуарі шляхом подачі крижаної води в сорочку резервуара і розсолу в змійовик під днищем. Прохолоджується молоко до температури 38…42 ºС.

Внесення закваски

Закваска вноситься в резервуар з метою додання спрямованості мікробіологічним процесам при температурі 38…42 ºС з розрахунку від 3% до 5% від маси топленого молока. Закваска готується у відповідності з технологічною інструкцією на чистих культурах термофільного стрептококу. Закваска подається в резервуар із заквасочника.

Перемішування

Перемішування проводиться з метою розподілу закваски по всій масі молока. Воно проводиться шляхом включення мішалки в резервуарі протягом 15 хвилин.

Сквашування

Сквашування проводиться з метою наростання кислотності й утворення щільного згустку. Сквашування проводиться в резервуарі при температурі 38…42 ºС в плині 4…5 годин, до утворення згустку, кислотністю 65…70 ºТ (Тернера).

Сутність сквашування полягає в тому, що при підвищенні кислотності в процесі утворення згустку відбувається молочнокисле бродіння, збудником якого є молочнокислі стрептококи. Закінчення процесу сквашування визначають по щільності згустку, часові і кислотності.

Охолодження і перемішування

По закінченні сквашування в міжстінний простір резервуара подається холодна вода з метою призупинення наростання кислотності. Через 30…60 хвилин після початку охолодження включається мішалка на 15…30 хвилин з метою одержання однорідної консистенції продукту і прискорення охолодження.

Фасування, упакування, маркірування

Далі готовий продукт надходить на фасовку з метою надання продукту товарного вигляду, що запобігає від впливу навколишнього середовища і полегшує транспортування. Ряжанку упаковують у споживчу тару. Споживчу тару упаковують блоками в термоусадочну плівку, на кожну одиницю упакування наноситься маркування відповідно до вимог стандарту

· найменування підприємства-виготовлювача його юридична адреса;

· харчова й енергетична цінність;

· повне найменування продукту;

· склад продукту;

· обсяг продукту;

· умови збереження;

· дата вироблення і кінцевий термін реалізації;

· позначення діючого стандарту;

Зберігання

Упакована тара надходить на зберігання з метою зберегти якість продукту до його реалізації. Ряжанка зберігається в холодильній камері, чистій і з гарною вентиляцією при температурі 4±2 ºС не більш 36 годин з моменту закінчення технологічного процесу, у тому числі на заводі виготовлювачі не більш 18 годин.

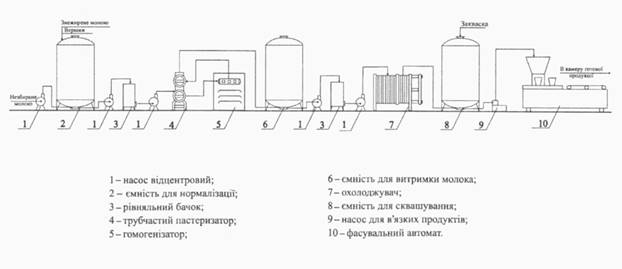

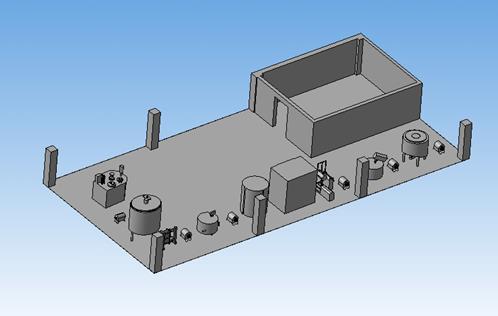

Апаратурно-технологічна схема виробництва ряжанки зображена на рисунку 1.

Рис. 1. Апаратурно-технологічна схема виробництва ряжанки.

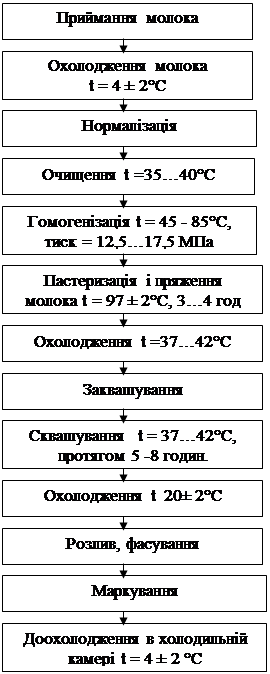

Схема 2.2.1 Технологічна схема виробництва ряжанки резервуарним способом.

1. 3 Продуктовий розрахунок

Нормалізацію суміші на масову частку жиру 4% проводимо методом змішування молока коров’ячого незбираного 3,7% з молоком знежиреним. Розрахунок ведемо методом трикутника:

![]()

4

4

![]()

![]() 0,328

0,328

3,7 3,65 0,05

![]() (2.3.1)

(2.3.1)

![]() (2.3.2)

(2.3.2)

![]() (2.3.3)

(2.3.3)

Визначаємо жиро баланс:

Кс×Жс=Км×Жм+Кв×Жв (2.3.4)

5137,5×4=54,46×32+5083×3,7

20550=20549,8

1 .4 Організація, схема і методи технохімічного, мікробіологічного та санітарного контролю за ходом технологічного процесу

Техніко-хімічний контроль на підприємстві відбувається згідно ”Инструкции по техническому контролю на предприятиях молочной промышленности”, затвердженої Газпромом СССР 30.12.88.

Основними функціями технохімконтролю є:

·контроль якості сировини, яка надходить;

·контроль технологічних процесів виготовлення молочних продуктів;

·контроль якості готової продукції;

·контроль режимів якості миття та дезинфікації обладнання, тари і апаратури;

·контроль миючих, дезинфікуючих засобів, реактивів;

·контроль за станом лабораторних приборів;

·контроль витрат сировини і виходу готової продукції.

Мікробіологічний контроль здійснюється згідно “Інструкції по мікробіологічному контролю виробництва на підприємствах молочної промисловості” затвердженої Гасагропромом СССР і Міністерством охорони здоров’я СССР від 28.12.87.

Основними функціями мікробіологічного контролю є:

·контроль якості сировини, запасів виробництва готової продукції;

·контроль технологічних режимів виробництва з метою визначення і інтенсивності мікробіологічного обсіменіння технічно-шкідливою мікрофлорою.

·контроль санітарно-гігієнічного стану цеху відповідно з санітарними правилами для підприємств молочної промисловості;

·контроль води і повітря.

Задачею техніко-хімічного і мікробіологічного контролю є забезпечення виходу молочної продукції в строгій відповідності з вимогами стандарту, ТУ і технологічних інструкцій. Мікробіологічний контроль здійснюється робітниками лабораторії.

При виробництві ряжанки контролюється та перевіряється не лише сировина що надходить на виробництво, але й всі послідуючі стадії виробництва.

Молоко, яке закуповують повинно отримуватись від здорових корів в господарствах благополучних щодо інфекційних захворювань, та за показниками якості відповідати вимогам ДСТУ 3662-97 «Молоко коров’яче незбиране Вимоги при закупівлі ».

Молоко повинно бути натуральним незбираним, чистим без сторонніх не властивих свіжому молоку присмаків і запахів.

За зовнішнім виглядом та консистенцією молоко повинно бути однорідною рідиною від білого до ясно-жовтого кольору, без осаду та згустків.

В молоці не допускається вміст інгібуючих речовин (мийно-дезинфікуючих засобів, консервантів, формаліну, соди, аміаку, перекису водню, антибіотиків).

За фізико-хімічними, санітарно-гігієнічними та мікробіологічними показниками якості молоко розподіляють на чотири ґатунки, згідно з вимогами ДСТУ 3662-97. Молоко всіх ґатунків повинно мати густину не менше ніж 1027 кг/м³ за температури 20°С. Масова частка жиру та масова частка білку в молоці повинні відповідати базисним нормам, які затверджені Кабінетом Міністрів України у встановленому порядку.

Під час виробництва та закупівлі молока слід керуватися вимогами безпеки, що встановлені ГОСТ 12.3.002, ГОСТ 12.2.042, «Медико-биологическими требованиями и санитарными нормами качества продовольственного сырья и пищевых продуктов», затвердженими Міністерством охорони здоров´я 01.08.89 № 5061 – 89, «Санитарными и ветеринарными правилами для молочных ферм колхозов и подсобних хозяйств», які затверджені Держагропромом. Періодичність контролю за показниками проводиться згідно з вимогами методичних вказівок «Порядок і періодичність контролю продовольчої сировини і харчових продуктів за показниками безпеки» від 27.07.95 МВ 5.08.07/1232; токсичні елементи, пестициди, нітрати, антибіотики визначаються один раз на півроку.

Для визначення показників якості та безпеки молока, що закуповується, використовуються стандартні методики та методи:

Зовнішній вигляд, консистенція, колір визначається візуально, смак і запах – органолептично, температуру –згідно з ГОСТ 26754, масову частку жиру – згідно з ГОСТ 5867, масову частка білку – згідно з ГОСТ 23327, ГОСТ 25179, густину – згідно з ГОСТ 3625, кислотність – згідно з ГОСТ 3624, масову частку сухих речовин – згідно з ГОСТ 3626, групу чистоти – згідно з ГОСТ 8218 – контролюють кожну партію, результати досліджень записують в журнал контролю якості форма №1 із інструкції по контролю на підприємствах молочної промисловості.

Загальне бактеріальне обсіменіння – згідно з ГОСТ 9225, кількість соматичних клітин – згідно з ГОСТ 23453, вміст інгібуючі речовин – згідно з ГОСТ 23454,ТУ 46 – 14 визначають один раз в декаду і додатково – за домовленістю сторін. Результати досліджень записуються в журнал контролю якості.

Сода – згідно з ГОСТ 24065;

Аміак – згідно з ГОСТ 24066;

Перекис водню – згідно з ГОСТ 24067;

Термостійкість – згідно з ГОСТ 25228 визначається в кожній партії.

Дозволяється використовувати стандартні методики, методи та прилади, які за своїми метрологічними та технічними характеристиками задовольняють вимоги цього стандарту та мають відповідне метрологічне забезпечення згідно з чинним законодавством України.

Під час виробництва ряжанки контролюються всі послідуючі стадії виробництва.

Перевірка готового продукту здійснюється за такими показниками: органолептичні показники – смак, запах, колір, консистенція згідно ГОСТ 13264;

Фізико-хімічні перевіряють температуру згідно ГОСТ 26754-85, кислотність ГОСТ 3624-92, масову частку жиру ГОСТ 5867-90, контролюють ефективність пастеризації проводять реакцію на пероксидазу згідно ГОСТ 3623-73.

За правильність проведення хімічних аналізів і записів в лабораторних журналах несе відповідальність лабораторія.

Ряжанка проаналізована у відповідності по всіх вище зазначених показниках направляється на розлив.

На початку розливу готового продукту відбирають від кожної партії 2…3 одиниці упаковки. У відібраних пробах вимірюють температуру, визначають органолептичні показники, вміст жиру, кислотність, пробу на пастеризацію.

За даними аналізу встановлюють вміст жиру в готовому продукті. Кожна одиниця упаковки аналізується окремо.

При розливі контролюється об'єм наповнення і дата маркування.

На основі фізико-хімічних і органолептичних показників змінним технологом або майстром виписується паспорт.

Результати аналізу в процесі виробництва кисломолочних продуктів записують у журнал.

Фізико-хімічні і органолептичні показники кожної контрольованої партії, підготовленої до передачі в камери зберігання для охолодження і реалізації фіксують в журналі, в цьому ж журналі записують якість упаковки, маркування, номер посвідчення про якість. Якісне посвідчення виписує лабораторія на основі паспорта, що пред'являє майстер.

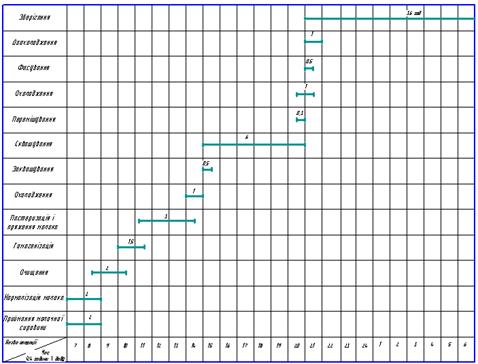

1.5 Графік організації технологічних процесів

Графік організації технологічних процесів складають для визначення режиму роботи підприємства (цеху), тривалості та послідовності операцій протягом доби (зміни), взаємозв'язку окремих операцій, інтенсивності і погодинного матеріального балансу виробництва.

Характер виробничого процесу обумовлюється організацією технологічного процесу. Молочні заводи пов'язані з виготовленням цільномолочної продукції, працюють в основному за змінним графіком

Зведення про параметричні ряди технологічного обладнання необхідні для визначення інтенсивності переробки молока по операціях технологічного процесу. Параметричні ряди - сукупність технологічного обладнання, об'єднаного по призначенню, типу і потужності. Їх визначають по довідниках технологічного обладнання.

Тривалість ефективної роботи технологічного обладнання визначають розрахунковим шляхом. Вона залежить від типу і потужності обладнання, призначення, тривалості робочої зміни і підготовчо-заключної операції (в годинах за зміну). Тривалість ефективної роботи машин і апаратів у зміну визначає тривалість технологічних операцій при складанні технологічного графіку.

Технологічні операції по робочій діаграмі є основою для складання графіка, оскільки визначають послідовність його побудови. Операції технологічного процесу характеризуються інтенсивністю, що і визначає годинний матеріальний баланс підприємства цеху.

Графік організації технологічних процесів виробництва ряжанки зображений на схемі 2.5.3.

Схема 2.3.2 Графік організації технологічних процесів виробництва ряжанки.

1 .6 Вибір основного технологічного обладнання і його коротка характеристика

Підбір та розрахунки обладнання здійснюються на основі існуючого обладнання та попередньо отриманого продуктового розрахунку.

Для перекачування молока підбираємо відцентровий насос, марки 36-1ц 1,8-12 – 5 одиниць обладнання.

Підбираємо ємність для нормалізації, марки В2-ОМГ-4,0. Робочою місткістю 4000 л – одну одиницю обладнання.

Для теплової обробки молока підбираємо пластинчато-пастеризаційну-охолоджувальну установку марки А1-ОПК-5, для виробництва кисломолочних продуктів, потужністю 5000 л/год. Підбираємо одну одиницю обладнання. В установку також входить гомогенізатор. Гомогенізація поліпшує консистенцію кисломолочних продуктів і запобігає відокремленню сироватки.

Для заквашування і сквашування ряжанки підбираємо резервуар для виробництва кисломолочних нопоїв – апарат Я1-ОСВ-4. Робочою місткістю 4000 л. Підбираємо одну одиницю обладнання.

Для перекачування заквашеного молока підбираємо гвинтовий електронасосний агрегат, марки П8-ОНВ-2, потужністю 3000 л/год. Підбираємо одну одиницю обладнання.

Для резервування готової продукції підбираємо резервуар марки В2-ОМГ-4. Робочою місткістю 4000 л. Підбираємо одну одиницю обладнання.

Для фасування готового продукту підбираємо фасувальний автомат для розливу в поліетиленові пакети по 0,5 л марки ТФ-РПП. Продуктивністю до 3000 пакетів/год.

Дані по підбору обладнання зводимо в таблицю 2.3.1

Таблиця 2.3

Дані по підбору обладнання для виробництва ряжанки

| Найменування обладнання | Кількість, шт | Продуктивність, л/год | Марка обладнання |

| Насос відцентровий самовсмоктуючий | 5 | - | Е8-36 3ц3,5-10 |

| Ємність для нормалізації | 2 | 4000 | В2-ОМГ – 4,0 |

| Рівняльний бачок | 1 | А1 -ОКЛ-3 | |

| Пластинчасто – пастеризаційно – охолоджувальна установка | 1 | 5000 | А1 – ОПК – 5 |

| Гомогенізатор | 1 | 5000 | А1- ОГМ – 5 |

| Ємність для витримки молока | 1 | 6300 | В2 -ОМВ-6,3М |

| Охолоджувач | 1 | 3000 | А1-ООЛ-3 |

| Ємність для сквашування | 4000 | Я1 - ОСВ - 4 | |

| Гвинтовий електронасосний агрегат | 1 | 3000 | П8 – ОНВ -2 |

| Фасувальний автомат для розливу в поліетиленові пакети 0,5 л | 1 | 3000 | ТФ-РПП |

1 .7 Розрахунок площі цеху для виробництва продукту

Існує три способи розрахунку площі цеху:

· по типовій нормі потужності підприємства (у м²)

· по сумарній площі технологічного обладнання з урахуванням коефіцієнта запасу площі на обслуговування технологічного обладнання (у м²);

· спосіб моделювання обладнання у приміщеннях.

Відповідно з діючими будівничими нормами і правилами (СНИП) площі виробничих будівель поділяють на наступні категорії:

- робочу площу – приміщення основного виробничого призначення, такі як цехи, лабораторія, термостатні камери та камери для охолодження продуктів, заквасочні приміщення, камери дозрівання сирів та інші виробничі приміщення.

- підсобні та складські приміщення – бойлерні, вентиляційні та трансформаторні, компресорні, ремонтно – механічні майстерні, експедиції, склади тари, припасів, готової продукції.

- допоміжні приміщення – побутові площі заводоуправління, приміщення громадських організацій.

Приміщення виробничого корпуса розташовуються так, щоб найбільшою мірою сприяти правильній організації технологічного процесу.

При компонуванні приміщення головною умовою є дотримання безперервного руху сировини, напівфабрикатів та готової продукції.

Виробничі приміщення повинні відповідати гігієнічним вимогам, мати між собою технологічний зв'язок і розташовуватись за ходом технологічного процесу, не допускається перехрещення потоків сировини та готової продукції, чистого та використаного посуду.

Для розрахунку приміщень основного виробництва використовують спосіб розрахунку по питомій площі цеху (у м²) на одиницю потужності цеху.

Питомі норми площ залежать від типу підприємства, його потужності. Їх знаходимо з довідкових матеріалів.

Приймальне відділення при обсязі переробки молока до 5 т/за зміну має питому норму площі – 9,6 м/т.

Площа цеху по виробництву цільномолочної продукції при потужності цеху до 5 т/зміну має питому норму площі – 87 м²/т.

Визначаємо площу цеху по виробництву кисломолочних продуктів за формулою 2.7.3

F = 5 · 87 = 435 м² (2.7.5)

435 : 36 = 12 будівельних квадратів.

2 Заходи безпеки функціонування технології

Згідно законодавства "Про охорону праці", а також "Кодекс законів про охорону праці" на підприємстві повинні бути створені умови праці, які б здійснювати б захист робітників від травматизму і шкоди їх здоров'ю з боку різних небезпечних факторів.

На підприємстві управління охороною праці здійснює голова правління, а в підрозділах - начальники цехів, майстер. На заводі в службі охорони праці, яка забезпечує контроль відповідного стану праці та безпеки на підприємстві, проводить заходи з охорони праці і контролює проведення відповідних інструктажів.

Первинний, повторний, позаплановий та цільовий інструктаж проводить керівник робіт, начальник виробництва, цеху, дільниці, майстер. У процесі стажування працівник повинен:

- поповнити знання щодо правил безпечної експлуатації;

- технологічного обладнання, технологічних інструкцій з охорони праці;

- оволодіти навичками орієнтування у виробничих ситуаціях при нормальних і аварійних умовах праці;

- засвоїти в конкретних умовах технологічні процеси і обладнання та методи безаварійного керування ними з метою забезпечення вимог охорони праці.

Інженер з охорони праці разом з головою правління, головним інженером, начальниками цехів, інженерно-технічними робітниками – відповідають за охорону праці, розробляють план заходів по забезпеченню безпечних умов праці. На заплановані заходи охорони праці на підприємстві виділені кошти в об'ємі 1% від об'єму основних фондів.

Якщо працівники недотримують вимог охорони праці, комісія на чолі з головним інженером з охорони праці може винести догану чи звільнити з роботи. Чи навпаки видати премію чи заохочення за певні досягнення і за активну участь в різних заходах.

Оточуюче повітря є найважливішим фактором забезпечення життя людини. Отруйні речовини на харчовому підприємстві потрапляють у повітрі у вигляді пилу. Газу або пари і дають негативно на організм людини.

На теперішній час на міжнародному рівні найефективнішим способом контролю якості і безпеки у виробництві харчових продуктів визнана система аналізу небезпечних факторів ("ризиків") за критичними контрольними точками — Hazard Analysis Critical Control Poinl (HACCP). Основні вимоги щодо застосування системи НАССР викладені в гармонізованому до міжнародних вимог національному стандарті – ДСТУ ІСО 22000.Система НАССР займає провідне місце у світовому індустріальному виробництві харчових продуктів. Міжнародні організації International Coral mission of Microbiological Specifications for Food (ICMSF), Codex Alimentarius тощо рекомендують її як один із кращих методів гарантії безпеки харчової продукції. Були визначені базові елементи системи, гармонізовані з міжнародними стандартами ISO серії 9000. На більшості зарубіжних підприємствах харчової промисловості систему НАССР застосовують в процесі поточного контролю автоматизованого виробництва харчової продукції.

Основні принципи, закладені в основу даної концепції, не є новими. Наприклад, відомі поняття "епідеміологічно уразливих технологічних етапів" виробництва продуктів, контроль "за ходом технологічного процесу" тощо. Традиційний метод контролю ґрунтується переважно на визначені рівня дотримання встановлених нормативів виробництва харчових продуктів і ґрунтується на результатах аналізу якості і безпечності кінцевих продуктів харчування. Проте традиційному методу властиві недоліки, серед яких можна відмітити деяку суб'єктивність оцінки санітарного стану виробництва, часто нівелювання різниці між важливими і малозначними вимогами і статичність результату обстеження: зауваження і пропозиції стосуються лише окремої частини даного процесу на даний момент часу. Лабораторний аналіз харчової продукції при цьому характеризує здебільше наслідок і не дає чіткого висвітлення його причини і шляхів усунення.

Система НАССР як основа запобіжних заходів для виробництва безпечних продуктів харчування

Проведена оцінка систем контролю за якістю та безпекою харчових продуктів привела до висновку про необхідність здійснення профілактичного підходу, в основі якого покладено принцип критичних контрольних точок під час аналізу небезпечних факторів. З метою уникнення недоліків, властивих традиційному методу, та підвищення дієвості і забезпечення єдності форми і змісту контролю за якістю і безпечністю харчових продуктів в різних країнах, Комісія Codecx Alimentarius опублікувала документ "Система аналізу небезпечного фактору і контрольної критичної точки (НАССР) і керівництво до її застосування", який розцінюється як стандарт.

НАССР являє собою динамічну систему контролю виробничого процесу, яка, завдяки проведення аналізу небезпечних факторів, визначає етапи, на котрих можливо виникнення ризиків. Вона дозволяє позбавитися залежності від мікробіологічних аналізів, приділяючи головну увагу факторам, які безпосередньо впливають на епідемічну безпечність їжі. Її прийняття свідчить про зміщення акценту від перевірки готової продукції до попереджувального контролю критичних моментів у виробництві продукції. Концепція забезпечує системний підхід до ідентифікації небезпечних факторів і оцінки імовірності їх виникнення на усіх етапах виробництва, реалізації і споживання харчових продуктів та визначає засоби їх контролю і попередження випуску небезпечної продукції. її можна застосувати в усіх галузях харчової промисловості, а також на підприємствах громадського харчування і торгівлі. НАССР – логічна науково-обгрунтована система, яка контролює безпеку харчових продуктів при їх виробництві.

НАССР базується на оцінці ризиків при виробництві продукції та встановленні критичних контрольних точок по контролю за небезпечними факторами.

Небезпечні фактори поділяються на біологічні, фізичні і хімічні.

Першими кроками в розробці НАССР плану є створення групи фахівців до якої повинні входити спеціалістів із складання НАССР плану, представник керівництва підприємства, технолог, лікар ветеринарної медицини, представники з виробництва (працівники). Основою НАССР плану є визначення ССР (Control Critical Points), а саме можливих небезпечних контамінантів, що можуть бути в сировині чи продуктах.

– Критичною контрольною точкою (ККТ) може бути сировина, місцевість, технологічна операція, процес, рецептура продукту. Якщо в певній точці технологічної лінії є висока вірогідність виникнення потенційної небезпеки, то така точка вважається критичною

Аналіз небезпечного фактору – процедура щодо виявлення потенційних небезпек або передумов їх появлення в харчових продуктах. Після ідентифікації небезпечних факторів необхідно розробити систему заходів для їх контролю.

Моніторинг системи НАССР – являє собою перевірку ефективності контролю в ККТ. Він включає систематичні спостереження, вимірювання, реєстрацію та оцінку.

Критичні межі (лімити) – являють собою величини або характеристики фізичного, хімічного чи біологічного характеру, які визначають межі між допустимим і недопустимим для того об’єкту що вимірюється. Вони показують момент коли допустима (контрольована) ситуація переходить в недопустиму (неконтрольовану) стосовно безпеки кінцевого продукту.

Сім принципів системи НАССР

У спрощеній формі система НАССР складається із семи "принципів":

1.виявлення та аналіз небезпечних факторів (ризиків) і оцінка їх серйозності та імовірності виникнення;

2.визначення критичних контрольних точок (ККТ), необхідних для контролю за виявленими небезпечними факторами: відповідно концепції НАССР і відповідальність за визначення ККТ у технології виробництва продуктів покладається на виробників;

3.встановлення критичної межі для кожної ККТ;

4.установлення поточного моніторингу за кожною ККТ;

5.усунення недоліків при виході за критичну межу;

6.перевірка системи;

7. складення процедури документування і ведення обліку.

Система НАССР дає можливість створити на харчовому підприємстві реальну можливість організації і підтримання ефективної та дійової системи оцінки ризику з мето запобігання випуску небезпечної продукції.

Міжнародна стандартизація.

Міжнародна організація зі стандартизації (ISO) – це всесвітня федерація національних органів зі стандартизації і (НОС), що створена за ініціативою ООН на засіданні Комітету ООН з координації стандартів, до складу якої входить 111 країн. Кожна з них представлена одним повноважним членом.

Вимоги стандарту ISO 22000 базуються на принципах НАССР. Концепція НАССР передбачає систематичну ідентифікацію, оцінку та управління небезпечними факторами, які істотно впливають на якість продуктів харчування. Вона орієнтує персонал на системне визначення і виконання попереджувальних заходів.

Основною метою діяльності ISO, відповідно до її Статуту, є сприяння розвитку стандартизації і суміжної з нею діяльності в усьому світі для полегшення міжнародного обміну товарами й послугами, розвитку співробітництва у сфері інтелектуальної, наукової, технічної та економічної діяльності.

Для досягнення мети ISO здійснює свою діяльність за такими напрямками:

· розробка й публікація міжнародних стандартів у всіх галузях технічної та економічної діяльності, за винятком електротехніки й електроніки, що відносяться до сфери компетенції Міжнародної електротехнічної комісії (ІЕС);

· розробка і розповсюдження документів щодо методів, правил та процедур, орієнтованих на сприяння й полегшення гармонізації стандартів різних національних систем стандартизації;

· організація обміну інформацією про роботу центральних та технічних органів, а також членів ISO;

· співробітництво з іншими міжнародними органами та організаціями в суміжних сферах діяльності.

У стандартах ISO встановлюються вимоги безпеки на продукцію, процеси та послуги (у тому числі з охорони праці), що у вигляді міжнародних стандартів розповсюджуються серед членів організації. Стандарти ISO, що за своєю природою мають рекомендаційний характер, стали важливими чинниками. Рада ISO впровадила нові методи співпраці з членами організації.

Міжнародні стандарти ISO на сучасному етапі охоплюють не лише галузі загального призначення, а й суто конкретні галузі економічної діяльності: від стандартизації, термінології позначень, величини та одиниць, форм документів до стандартизації, відносно методів і засобів контролю, випробувань. ISOбудує свою діяльність за такими принципами:

·залучення до робіт усіх зацікавлених організацій – членів ISO та власних технічних органів;

·обґрунтування доцільності розробки міжнародних стандартів;

·досягнення консенсусу при розробці стандартів та прийнятті рішень стосовно їх затвердження;

·доступність інформації про роботу ISO.

Питання забезпечення якості продуктів харчування і сільськогосподарської продукції нині є одним з пріоритетів у міжнародній торгівлі. Для здійснення успішних експортних операцій з країнами ЄС вітчизняні виробники повинні дотримуватися вимог Угоди СОТ по санітарних та фітосанітарних заходах та Угоди по технічних бар'єрах у торгівлі. Цього вимагає активне впровадження на підприємствах харчової промисловості систем менеджменту якості, які базуються на принципах НАССР. Розроблений Міжнародною організацією з стандартизації стандарт ISO 22000: 2005 "Система менеджменту безпеки харчових продуктів" дозволяє об'єднати принципи менеджменту якості з оцінкою та управлінням харчових ризиків. Вимоги стандарту стосуються всіх ланок виробництва харчових продуктів і гарантують відповідність міжнародним вимогам до безпечності.

Впровадження стандарту ISO 22000: 2005 на підприємствах вітчизняного виробника дозволить інтегрувати принципи НАССР з вимогами до системи менеджменту якості. Дієвість такої системи менеджменту є своєрідним гарантом виробництва якісних та безпечних продуктів харчування.

Мікробіологічний контроль – ефективний засіб, що забезпечує виробництво молока і молочних продуктів високої якості в гігієнічному відношенні. Цей контроль дозволяє, з одного боку вчасно знайти бактеріальне забруднення продукту і встановити його джерело чи причини, з іншого боку, дає можливість проконтролювати ефективність проведених заходів для зниження бактеріального забруднення продукту (миття і дезинфекція устаткування, теплова обробка продукту та ін.).

Існують два основних види мікробіологічного контролю: санітарно-гігієнічний контроль виробництва і контроль технологічного процесу і готової продукції.

Санітарно-гігієнічний контроль виробництва

До об’єктів санітарно-гігієнічного контролю відносять устаткування й апаратуру, посуд та інвентар, руки і спецодяг виробничого персоналу, воду, повітря, допоміжні матеріали виробництва.

При контролі чистоти устаткування й апаратури, посуду та інвентарю, рук виробничого персоналу визначають загальну кількість бактерій і наявність кишкової палички в 1 мл змиву.

При дослідженні води визначають колі-титр (чи колі-індекс) і мікробне число.

Для оцінки чистоти повітря виробничих цехів молочних заводів визначають вміст бактерій, дріжджів і плісеней.

Мікробіологічну оцінку допоміжних матеріалів виробництва (сичуговий порошок, цукор, пергамент та ін.) здійснюють за спеціальними методиками дослідження і мікробіологічними нормативами. Основними показниками є наявність бактерій групи кишкових паличок і загальна кількість бактерій. У цукрі і пакувальних матеріалах не допускається також наявність плісені і дріжджів.

Контроль технологічного процесу і готової продукції

Контроль на підприємствах молочної промисловості. Якість сирого молока, яке поступає для виробництва кисломолочних продуктів, контролюється пробою на редуктазу з метиленовим синім і пробою з резазурином. Ефективність пастеризації молока і вершків оцінюють за результатами проби на фосфатазу, по проценту залишкової мікрофлори і відсутністю кишкової палички в 10 мл молока; щоденно перевіряють термограми всіх пастеризаційних установок, досліджують проби пастеризованого молока із резервуара в якому зберігається молоко, а потім - із бутилок з конвеєра розливочно – упаковочного апарату; визначають загальну кількість бактерій в 1 мл і колі – титр.При виробництві кисломолочних продуктів в молоці перед внесеннням закваски визначають загальну кількість бактерій і наявність бактерій групи кишкової палички (в 1 мл і 0,1 мл). Закваску і молоко після її внесення контролюють на наявність бактерій групи кишкової палички ( за бродильною пробою) і термостійких молочнокислих паличок (їх не повинно бути). Під час розливання (фасування) заквашеного молока з конвеєра розливочних автоматів відбирають бутилки і також визначають наявність бактерій групи кишкової палички.Готові кисломолочні продукти контролюють на наявність бактерій групи кишкових паличок і по мікроскопічному препарату.

Для одержання молочних продуктів гарантованої якості, що не містять хвороботворних мікроорганізмів, при вживанні яких не виникає загроза захворювання на підприємстві, необхідно вести ретельну мийку обладнання, інвентарю і тари. З погано вимитого обладнання в молочні продукти вже після проведеної теплової обробки (пастеризації, стерилізації) можуть потрапити хвороботворні мікроорганізми.

Санітарно-гігієнічний контроль виробництва заснований на виявленні бактерій групи кишкової палички (БКГП) і загальної кількості мікроорганізмів (МАФАМ). Визначення бактерій групи кишкової палички ведуть на середовищі Кеслера. Загальну кількість мікроорганізмів визначають шляхом висіву на харчовий агар.

Миття обладнання здійснюють після закінчення технологічного циклу. Обладнання, що більше 6 годин не використовувалося, підлягає повторній дезінфекція. Мийку резервуарів для молока необхідно здійснювати після кожного випорожнення.

Для мийки обладнання готують миючи розчини в спеціальних приміщеннях відповідної концентрації.

Мийку обладнання, інвентарю і тари, здійснюють у відповідності до інструкції “Инструкция по санитарной обработке оборудования на предприятиях молочной промышленности” №123-14/4079-7-77 від 28.04.78. На кожному молочному підприємстві мийку і дезінфекцію обладнання проводить спеціально призначений для цього персонал - мийниці.

До роботи допускаються робітники не молодше 18 років, що не мають медичних протипоказань до даної роботи, передбачених наказом, по Мінздраву від 30 травня 1969 р. № 400 (допущених лікарем), що пройшли навчання, інструктаж з техніки безпеки даної роботи.

У майбутньому названі робітники зобов'язані проходити профілактичний медичний огляд і повторний інструктаж по техніці безпеці праці в установленому порядку.

Підтримка чистоти на робочих місцях — обов'язок кожного робітника.

Персонал, що виконує на молочному підприємстві мийку та дезинфекцію обладнання, повинний бути забезпечений спецодягом, взуттям, запобіжними приладами (протигазами; респіраторами, захисними окулярами, гумовими рукавичками й ін.), а також необхідним збиральним інвентарем, хімікатами і матеріалами.

Кожне підприємство повинне мати запас миючих та дезинфікуючих речовин не менш ніж на 3 місяці. їх зберігати в спеціальних закритих приміщеннях. Концентровані кислоти і луги необхідно зберігати в особливих закритих складах.

Для мийки обладнання застосовують наступні миючі засоби: Вімол, Мойтар, Тріас – А, Дезмол, Синтрол, Кальцинований та каустичний луги, азотна і сульфомиловая кислота. Для мийки рук використовують синтетичний миючий засіб Вега. Для приготування миючих і дезинфікуючих засобів, а також ополіскування необхідно використовувати водопровідну воду, що відповідає вимогам ГОСТ 2874 — 82 на питну воду. Приймання, транспортування і зберігання миючих засобів проводять відповідно до технічних умов.

Технологічний процес мийки полягає в наступному: обладнання готують до циркуляційної мийки (закривають крани, встановлюють заглушки). Обполіскують теплою водою до повного видалення залишків молока, миють миючим розчином протягом 10-15 хв. та ополіскують теплою водою від залишків миючого розчину і дезінфікують одним із наведених вище способів. У випадку застосування хлорних розчинів, обладнання знову обполіскують від залишків хлорного розчину і запаху хлору. Існує механічний спосіб мийки і ручний.

При ручному способі мийки, необхідно створити такі умови, щоб була можливість підтримувати температуру миючого розчину на протязі всього процесу мийки. Тобто ванну для миття обладнання необхідно підключити до пару холодної та гарячої води.

Порядок мийки сепараторів і молоко-очисників: на початку мийки: - видалити осад із грязьового простору, сполоснути теплою водою (35…40ºС),помити миючим розчином (температура 45…50 ºС) за допомогою щіток, сполоснути теплою водою для повного видалення миючого розчину(реакція з фенолфталеїном).

Лабораторія підприємства здійснює контроль концентрації та температури миючих розчинів. В таких цехах як масло цех, цех по виробництву молочних консервів, цех по виробництву стерилізованого молока застосовують більш високі концентрації миючих засобів та більш високі температурні режими. Для здійснення контролю за якістю миття обладнання бактеріолог використовує як візуальний контроль, так і мікробіологічний. Мікробіологічний контроль здійснюється один раз у п’ять днів кожного виду обладнання шляхом взяття змивів з обладнання 100 см2 площі та висіву 1 мл змиву на середовище Кеслера. Висіви витримують в термостаті при температурі 43°С протягом 24 годин. Результат повинен бути негативним.

Висновки

Виконавши даний курсовий проект на тему: «Проект цеху з виробництва ряжанки 2,5…4% потужністю 5 т за зміну» слід зробити висновки:

1. Ряжанка – кисломолочний продукт, який виробляється сквашуванням пряженого молока чистими культурами термофільного молочнокислого стрептокока Streptococcussalivarussubsp. thermophilus.

2. Асортимент даного продукту включає: ряжанку з масовою часткою жиру 2,5; 3,2; 4,0 і 6%, біоряжанку, ряжанку медову.

3. Як будь-який молочний продукт його необхідно перевіряти на якісні показники. При виробництві ряжанки контролюється та перевіряється не лише сировина що надходить на виробництво, але й всі послідуючі стадії його виробництва.

4. Для виробника продуктів харчування життєво важливим є впровадження надійної системи управління якістю, яка здатна постійно функціонувати в умовах масового виробництва. Вимоги стандарту ISO 22000 базуються на принципах НАССР. Концепція НАССР передбачає систематичну ідентифікацію, оцінку та управління небезпечними факторами, які істотно впливають на якість продуктів харчування.

Перелік літератури

1. ДСТУ 3662-97 «Молоко коров’яче незбиране. Вимоги при закупівлі».

2. ДСП 4.4 4011-98 «Державні санітарні правила для молокопереробних підприємств».

3. ГОСТ 5867-90 «Молоко и молочные продукты. Методы определения массовой доли жира».

4. ГОСТ 26754-54 «Молоко и молочные продкти. Методы определения температуры».

5. ГОСТ 3623-73 «Молоко и молочные продукты Методы определения пастеризации».

6. Власенко В.В., Машкін М.І., Бігун П.П. “Технологія виробництва іпереробки молока та молочних продуктів». - Вінниця; ГІПАНІС С.200-306.

7. Бредихин С.А., Космодемьянский Ю.В., Юрин В.К. «Техника и технология переработки молока». – М. Пищепромиздат, 2001 – 400с.

8. Ніконенко В.М. “Обладнання та технологія молочного виробництва”. – К. “Урожай”, 1995р.292 с.

9. Технология молока и молочных продуктов. П.Ф.Дяченко, М.С.Коваленко, А.Д.Грищенко, А.И.Чеботарев – М. Пищевая промышленность, 1971г. 309с.

10. Патратый А.П.,Аристова В.П. „Справочник для работников лабораторий и предприятий молочной промышленности”- М. Пищевая промышленность. 1980 г. 431с.

11. Ростроса Н.К., Мордвинцева П.В. Курсовое и дипломное проектирования предприятий молочной промышленности. М.: Пищевая промышленность, 1976 г. 260с.

12. Соколова З.С. Сборник задач курса "Технология молока и молочных продуктов". – М.: Пищевая промышленность, 1975. 321с.

13. Соколова З.С. Сборник задач курса "Технология молока и молочных продуктов". – М.: Пищевая промышленность, 1975. 456с.

14. Харитонов Д.І., Харитонов В.Д. Справочник технолога цельномолочного производства. М.: Пищевая промышленность, 1967.-290с.

15. Гисин И.Б. Технология молока и молочных продуктов. М.: Пищевая промышленность, 1973. - 374 с.

16. Машкін М.І., Париш Н.М. Технологія виробництва молока і молочних продуктів. Навчальне видання. – К.: Вища освіта, 2006. – 351 с.

17. Оноприйко А.В, Хромцов А.Г, Оноприйко В.А. Производство молочных продуктов. Практическое пособие. - М.: ИКЦ "Март", Ростов н/Д: издательский центр "Март", 2004.-384с.

18. Технология молока и молочных продуктов / Дьяченко П.Ф., Коваленко М.С., Грищенко А.Д., Чеботарев А.И. М.: Изд-во. Пищевая промышленность, 1974. - 447 с.

19. Бородай С.В. Технологія молока і молочних продуктів: Конспект лекцій для студентів спец. 7.091709. Розділ "Загальна технологія сироробства" - 4.1. – І – С., 2001. — 32 с.

20. Галат Б.Ф., Гриненко В.И, Машкин Н.И. и др. Молоко: Производство и переработка: Монография – Харьков, 2006. – 352 с.

21. Инихов Г.С., Брио П.П. Методы анализа молока и молочных продуктов. - М., 1971. — 423 с.

22. Инструкция по микробиологическому контролю производства на предпритиях молочной промышленности. - М.: 1988. - с. 122.

23. Инструкция по технохимическому контролю на предприятиях молочной промышленности. — М.: 1990. — 192 с.

24. Молоко, молочные продукты и консервы молочные. - М., 1983. —423с.

25. Перцевий Ф.В, Гурський П.В, Машкін М.І. та ін. Технологія переробки молока. – Харків: ХДУХТ, 2006. — 378 с.

26. Ромоданова В.0., Костенко Т.П. Лабораторний практикум з технохімічного контролю підприємств молочної промисловості. — К.: УДУХТ, 1997. — 102с.

27. Ткаль Т.К. Технохимический контроль на предприятиях молочной промышленности. М.: ВО Агропромиздат, 1990. – 192 с.

28. Инструкция по технохимическому контролю на предприятиях молочной промышленности. – М.: 1988, - 112 с.

29. Инструкция по микробиологическому контролю производства на предприятиях молочной промышленности. – М.: 1988, -

30. Галат Б.Ф., Машкин Н.И., Козача Л.Г. Справочник по технологии молока. // -2-е изд. перераб. и доп. – К.: Урожай, 1990. – 192 с.

31. Инструкция по техническому контролю на предприятиях молочной промышленности. – М.: ЦНТИТЭИ, 1977. – 182 с.

32. Методические указания по контролю припасов и материалов при производстве молочных продуктов. – К.: 1973. – 74 с.

33. Кугенев П.В., Барабанщиков Н.В. Практикум по молочному делу. – М.: Колос, 1968. – 286 с.

Додаток 1

Схема технологічного процесу виробництва ряжанки

Додаток 2

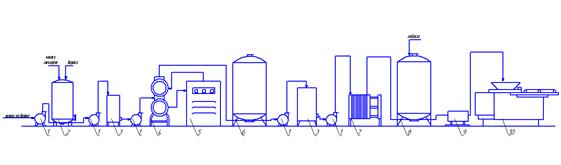

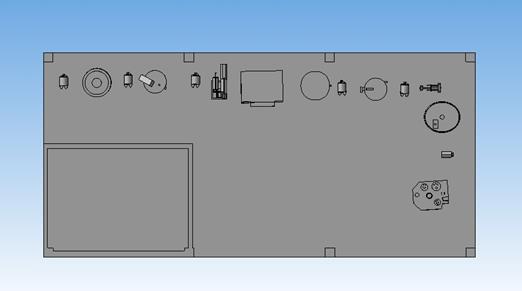

План цеху по виробництву ряжанки

Додаток 3

План цеху по виробництву ряжанки (вид зверху)

Похожие рефераты:

Аналіз стану молочного скотарства та перспективи його розвитку

Молочне скотарство, перспективи розвтитку галузi

Економічна ефективність виробництва молока та шляхи її підвищення

Народногосподарське значення виробництва овочiв вiдкритого i закритого грунту

Ефективність стратегії розвитку переробного підприємства молокопродуктового підкомплексу АПК України

Розробка технології нових видів загартованого морозива

Технологічний процес виробництва кисломолочних напоїв

Економiчна ефективнiсть виробництва зерна

Технологія сиру твердого "Углічеського", проект цеху та аналіз показників якості

Технологія виробництва біойогурту

Характеристика технології виробництва сиру кисломолочного

Удосконалення обліку і аудиту виробництва і реалізації сільськогосподарської продукції

Характеристика факторів розміщення галузей матеріального виробництва

проектування ковбасного цеху потужністю 12 т готової продукції за зміну