| Похожие рефераты | Скачать .docx |

Реферат: Оценка технического состояния трансформаторных вводов на основе нечетких алгоритмов

Оценка технического состояния трансформаторных вводов на основе нечетких алгоритмов

1. Особенности конструкции трансформаторных вводов

трансформаторный дефектоскопия изоляция

Для присоединения обмоток силового трансформатора к электрической сети применяются вводы, которые устанавливаются на крышке трансформатора или стенке бака. В трансформаторах для низкого напряжения (до 1 кВ включительно) применяют составные вводы, внутренняя полость которых не имеет масляного заполнения. Вводы на напряжение от 1 кВ до 35 кВ имеют один фарфоровый изолятор; внутренняя полость вводов заполнена маслом. Вводы на напряжение 110 кВ и выше имеют две фарфоровые покрышки -верхнюю и нижнюю, скрепленные друг с другом в одно целое при помощи фланца (втулки). Внутренняя полость ввода заполнена маслом или газом.

Для силовых трансформаторов применяются маслонаполненные вводы.

Ввод представляет собой конструкцию с внешней и внутренней изоляцией. Внешняя изоляция состоит из верхней фарфоровой покрышки, находящейся во внешней атмосфере и герметично соединенной с нижней фарфоровой покрышкой. Внутренняя изоляция представляет собой систему цилиндрических конденсаторов, соединенных последовательно. Такая система внутренней изоляции обеспечивает равномерное распределение электрического поля как внутри ввода, так и на поверхности внешней изоляции и гарантирует надежность работы вводов.

По выполнению внутренней изоляции трансформаторные вводы делятся на вводы с бумажно-масляной изоляцией (БМИ), маслобарьерной изоляцией (МБИ) и твердой изоляцией (ТИ). Однако из-за относительно невысокой кратковременной электрической прочности МБИ, вводы с этим видом внутренней изоляции имеют большие радиальные размеры и большую массу, поэтому в настоящее время их производство прекращено, остаются в эксплуатации лишь некоторые вводы с МБИ старой конструкции.

БМИ состоит из пропитанной трансформаторным маслом кабельной бумаги, а ТИ выполняется из пропитанной синтетическими смолами бумаги. При высоких напряжениях, когда имеют большое значение тепловые потери ввода, пропитанная маслом бумага во вводах с БМИ имеет перед бумагой, пропитанной синтетическими смолами во вводах с ТИ, преимущества (меньшая диэлектрическая проницаемость и меньшие потери в диэлектрике, особенно при высоких температурах). Поэтому диэлектрические потери ввода с БМИ примерно в три раза меньше, чем у ввода с ТИ таких же размеров, и нецелесообразно на напряжения выше 110 кВ применять вводы с ТИ.

Из приведенного выше анализа следует, что в настоящее время в Украине, а также в странах СНГ наибольшее распространение имеют маслонаполненные вводы с БМИ, поэтому будем рассматривать только вводы с БМИ изоляцией и классом напряжения 110 кВ и выше.

Отличительной особенностью вводов конденсаторного типа с бумажно-масляной изоляцией является то, что основной изоляцией их служит остов, выполненный из кабельной бумаги, имеющий уравнительные прокладки и пропитанной трансформаторным маслом.

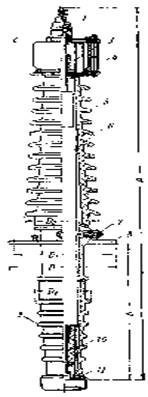

Аппаратные вводы с бумажно-масляной изоляцией состоят в основном из следующих конструктивных узлов (рис. 3.1.): изоляционного остова 6, намотанного на токоведущую медную трубу 10, верхней и нижней фарфоровых покрышек 5 и 9, соединительной втулки 8, расширителя 2 с масляным затвором или воздухоосушителем, с стяжным устройством 3, маслоуказателем 4 и т. п.

Для намотки изоляционных остовов маслонаполненных вводов применяется предварительно просушенная, а для вводов 110 кВ и пропитанная трансформаторным маслом кабельная бумага толщиной 0,12 мм.

Наложение бумаги производится непосредственно на токоведущую трубу по винтовой линии (вполнахлеста). Для уменьшения напряженности электрического поля в первых слоях изоляции остова вводов 330—500 кВ наложение бумаги обычно производится на бакелитовый цилиндр, насаженный на токоведущий стержень, при этом первая уравнительная обкладка электрически соединяется с токоведущим стержнем.

В процессе намотки для выравнивания напряженности электрического поля в изоляционном остове между слоями бумаги закладываются уравнительные обкладки. В качестве последних обычно используется алюминиевая фольга. Количество уравнительных обкладок, закладываемых в изоляционный остов, определяется номинальным напряжением вводов, и число их колеблется от 20 до 90 (у вводов 500 кВ).

Для вводов 220 кВ и выше часть уравнительных обкладок заменяется манжетами (дополнительными обкладками) шириной до 300 мм, располагаемых на краях изоляционного остова.

Ближайшая к фланцу, а для вводов с потенциометрическим выводом, и измерительная обкладки выполняются из медной или алюминиевой фольги толщиной 0,1-0,15 мм, шириной 100-150мм.

Рис. 1. Ввод с бумажно-масляной изоляцией.

1— контактный зажим; 2 — расширитель; 3 — компенсирующая пружина стяжного устройства; 4 — маслоуказатель; 5 — верхняя покрышка; 6 — изоляционный остов; 7 — измерительный вывод; 8 — соединительная втулка; 9 — нижняя покрышка; 10 — токоведущая труба; 11 — отверстие для слива масла из ввода.

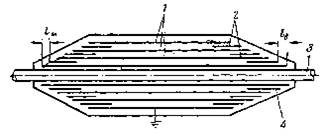

Изоляционные остовы выполняются в виде гладкого цилиндра или имеют несколько уступов (рис.3.2).

Рис. 2. Изоляционный остов ввода.

1- основные уравнительные обкладки; 2 - дополнительные уравнительные обкладки; 3 -токоведущая труба; 4 - слои бумаги; 1м - длина уступа в нижней части; 1В - длина уступа.

Поверх ближайшей к фланцу обкладки наносятся три-четыре слоя кабельной бумаги, которая закрепляется по всей высоте остова хлопчатобумажной лентой. Для вывода проводника от измерительной обкладки в изоляционном остове вырезается «окно», а к медной фольге припаивается гибкий медный проводник сечением порядка 0,75 мм2 который выводится наружу через фарфоровый вывод, расположенный на соединительной втулке.

Малогабаритные вводы старой конструкции (выпуска до 1963 г.) как с бумажно-масляной изоляцией, так и барьерные имели на соединительной втулке два вывода от внутренних обкладок, из которых один предназначался для присоединения устройства ПИН, а другой - для профилактических измерений («тангенсный» вывод). У современных вводов имеется один вывод, который нормально может быть использован для профилактических измерений, а по специальному заказу и для присоединения устройства ПИН. В последнем случае электрическая емкость между обкладкой, от которой сделан вывод, и заземленными частями отличается от емкости у тех вводов, которые не предназначаются для присоединения устройства ПИН.Последняя обкладка изоляционного остова, имеющего вывод для присоединения ПИН, наглухо заземлена.

После намотки изоляционного остова производится его сушка под вакуумом (для вводов 150 кВ и выше). Остовы вводов 110 кВ обычно не сушатся. Собранные вводы заливаются маслом и вакуумируются при остаточном давлении в несколько миллиметров ртутного столба. В случае плохой вакуумировки в изоляционной основе ввода остаются пузырьки воздуха, которые могут привести к возникновению ионизационных процессов.

После завершения технологической обработки вводов последние подвергаются контрольным испытаниям перед выпуском с завода-изготовителя.

В объем заводских контрольных испытаний входят:

гидравлическое испытание ввода. Вводы должны выдерживать давление 1,5 ат трансформаторным маслом в течение 30 мин, при этом температура последнего не должна быть ниже+10° С;

испытание внешней и внутренней изоляции повышенным напряжением промышленной частоты. Продолжительность испытания 1 мин;

испытание повышенным напряжением промышленной частоты 25 кВ изоляции вывода ПИН и 3 кВ изоляции вывода последней заземляемой обкладки;

измерение емкости и tgδ внутренней изоляции вводов.

Вводы силовых трансформаторов на высокие напряжения представляют собой самостоятельные изделия. Они предназначены для работы при температуре окружающего воздуха от -45 до +40°С и высоте установки над уровнем моря не более 1000 м для вводов на напряжения 110-330 кВ и не более 500 м для вводов на напряжения 500 кВ и выше. Вводы можно устанавливать на трансформаторах вертикально, под углом 15; 30 или 45° к вертикали и 15° к горизонтали. Трансформаторное масло, применяемое во вводах, должно иметь высокое качество. Вводы изготовляются в двух исполнениях: негерметичном, в котором масло имеет ограниченное сообщение с воздухом, и герметичном, в котором масло полностью изолировано от воздуха.

2. Диагностирование трансформаторных вводов

Диагностирование - это процесс определения технического состояния объекта или системы с определенной точностью, который может включать решение задач определения работоспособности, поиска дефектов и прогнозирования изменения состояния объекта диагностирования.

Авария в каком-либо элементе энергосистемы может привести к полному или частичному прекращению подачи электроэнергии населению, промышленности, сельскому хозяйству, транспорту и т.д. В связи с этим все элементы энергосистемы должны обладать достаточной надежностью, а для этого необходимо диагностировать оборудование энергосистемы.

Целью диагностирования электрооборудования, в частности трансформаторных вводов, является обеспечение наиболее экономичной его эксплуатации при заданном уровне надежности и сокращение до минимума затрат на техническое обслуживание и ремонт. Эта цель достигается путем определения технического состояния трансформаторных вводов, что позволяет своевременно предотвращать отказы, сокращать простои из-за неисправностей, проводить комплекс мероприятий по поддержанию работоспособности вводов в соответствии с данными диагностирования, т.е. цель достигается с помощью управления техническим состоянием вводов в процессе эксплуатации.

3. Виды повреждений вводов

В процессе транспортирования, хранения и эксплуатации во вводах появляются различные повреждения, которые могут привести к большому экономическому ущербу При несвоевременном обнаружении и устранении. Устранить повреждения можно с демонтажом и без демонтажа ввода трансформатора, без разборки, с полной или частичной разборкой ввода в зависимости от характера повреждений. Все работы в условиях эксплуатации вводов без демонтажа можно производить только при отключенном напряжении. В таблице 1 представлен перечень наиболее часто встречающих повреждений вводов и их вероятностных причин.

Отмечаем следующие особенности повреждений.

Повреждения 1-4 являются механическими; повреждения 5-8 принадлежат группе течи масла и причиной их является в основном нарушение уплотнений вводов. Повреждения 1 -8 можно обнаружить визуальным наблюдением или вспомогательными устройствами. Повреждения 9-15 являются внутренними. Их можно обнаружить только техническими средствами контроля и диагностики. В дальнейшем мы будем рассматривать только внутренние повреждения.

Статистика и опыт эксплуатации показывают, что основными причинами повреждений вводов являются дефекты изоляции. К числу их относятся увлажнение и старение материалов, ухудшение свойств изоляционного масла, а также частичные разряды (ЧР). Причины возникновения и характер развития дефектов в основном зависят от конструкции вводов. Увлажнение и связанный с ним тепловой пробой или перекрытие по поверхности наблюдаются у негерметичных вводов. В герметичных вводах преобладают повреждения, определяемые процессами частичных разрядов или ухудшением состояния масла.

Наиболее слабым узлом негерметичных вводов является система защиты масла от воздействия влаги с помощью масляного гидрозатвора и силикагелевого воздухоосушителя. При длительной эксплуатации, особенно в случае несвоевременной замены силикагеля, масло увлажняется, ухудшаются его изоляционные характеристики, в результате чего могут возникнуть частичные разряды в масле. В дальнейшем по поверхности бумажной изоляции начинает образовываться так называемый "ползущий" разряд: от одной или нескольких исходных точек поврежденной поверхности изоляции как бы расползаются прожоги, образуя сложный рисунок с ослабленной поверхностной изоляцией.

Таблица 3.1 Характерные повреждения вводов и их вероятные причины.

| № | Повреждение | Вероятная причина повреждения |

| 1 | Повреждено стекло маслоуказателя | Механическое повреждение при транспортировании или хранении |

| 2 | Фарфоровые покрышки имеют сколы | Механическое повреждение |

| 3 | Течь масла из бака давления | Механическое повреждение бака |

| 4 | Разбито стекло манометра | Механическое повреждение |

| 5 | Течь масла в местах уплотнений расширителя, пробок, трубки манометра, маслоуказателя и т.п. | 1) Недостаточное усилие стяжки или затяжки 2) Старение резины 3) Нарушение сальниковых уплотнений |

| 6 | Течь масла из измерительного вывода | 1) Поврежден фарфор вывода 2) Нарушено уплотнение 3) Некачественная припайка проводника к контактной шпильке |

| 7 | Течь масла из нижнего узла герметичного ввода | Нарушено резиновое уплотнение |

| 8 | Течь масла из верхнего узла герметичного ввода | Нарушено резиновое уплотнение |

| 9 | Повышение давления во вводе (дефект характерен для некоторых герметичных вводов 220 кВ) | 1) Внутреннее повреждение во вводе 2) Неисправность сильфонного устройства |

| 10 | Повышенный нагрев конструкционных деталей | Длительная перегрузка и износ изоляции |

| 11 | Ухудшение трансформаторного масла | Загрязнение, окисление, увлажнение и старение масла, растворение в нем лаков и смол |

| 12 | Ухудшение характеристик внутренней изоляции ввода | Старение внутренней изоляции ввода и масла |

| 13 | Тепловой пробой изоляции остова | Увеличение тепловыделения из-за роста потерь энергии в изоляции |

| 14 | Перекрытие по внутренней поверхности нижней фарфоровой покрышки | Наличие осадка на поверхности нижней фарфоровой покрышки |

| 15 | Различные виды разрядов в масле и по поверхности фарфора | Повышенная напряженность электрического поля внутри ввода; старение изоляции и масла |

При приближении "ползущего" разряда к заземленной части происходит пробой изоляции с возникновением короткого замыкания. Пробой при значительном ухудшении изоляционных характеристик может возникнуть и безобразования ползущего разряда. Аналогичное повреждение можетпроизойти и в томслучае, если при ремонте ввода была плохо просушена бумажная изоляция.

Частичные разряды также разрушают изоляцию, причем это обычно приводит к дальнейшему увеличению интенсивностиразрядов. На стадии критических разрядов пробой быстро завершается или переходит в перекрытие оставшейся части изоляции по поверхности.

Герметичные вводы менее трудоемки в эксплуатации и более надежны, чем негерметичные. Повреждения изоляции герметичных вводов в большинстве случаев связаны с ухудшением состояния масла и выпадением на внутреннюю поверхность фарфора ина остов полупроводящего осадка. Во вводах, залитых маслом ГК, наблюдалось большое газовыделение из-за частичных разрядов, что обусловлено недостаточнойгазостойкостью указанного масла. Развитие этого дефекта приводит к интенсивным частичным или поверхностным разрядам, которые завершаются перекрытием между токоведущими частями.

Для рассматриваемых процессов характерны достаточно медленно протекающие начальные стадии ухудшения (старения) изоляции с нарастающим темпом развития дефекта и завершающая их сравнительно быстрая потеря электрической прочности изоляционной конструкции.

Возникновение дефектов во вводе, их последующее развитие обусловлено наличием целого ряда факторов:

- нарушениями технологической дисциплины в условиях производства в процессе изготовления;

- нарушениями требований нормативно-технической документации по хранению, монтажу и эксплуатации вводов или трансформатора, на котором они установлены;

- снижением диэлектрических свойств изоляции в результате ускоренного старения, обусловленного взаимодействием конструкционных материалов или недостаточной изученностью процессов, связанных со старением при воздействии эксплуатационных факторов;

- случайным возникновением дефектов в процессе эксплуатации при нерасчетных внешних воздействиях.

На характер дефектов также влияет тип трансформаторного масла: масло марки ГК обладает более высокой противоокислительной стабильностью по сравнению с маслом марки Т-750, но малой устойчивостью к воздействию частичных разрядов из-за низкой газостойкости.

Наиболее опасные виды дефектов, как показал анализ повреждений вводов, связаны с появлением примесных частиц в масле (осадка) и отложения его на внутренней поверхности нижней покрышки или изоляционного остова. Основная доля пробоев вводов происходила из-за завершения ползущих поверхностных разрядов по осадку на фарфоре при рабочем напряжении. Часть пробоев развивалась по поверхности остова.

С точки зрения диагностики, в механизме развития таких дефектов различаются две стадии. На первой стадии происходит относительно медленное снижение изоляционных свойств вследствие увеличения проводимости, тангенса угла диэлектрических потерь масла tgδм , появление в масле осадка и отложение его на поверхности остова и фарфора.

На второй стадии возможно возникновение повышенных частичных разрядов в масле, развитие поверхностных ползущих разрядов по осадку. При этом при увеличении поверхностной проводимости, измеренные по нормальной схеме значения тангенса угла диэлектрических потерь основной изоляции tgδ могут принять отрицательные значения, что связано с шунтирующим действием паразитной емкости и сопротивления между обкладками и проводящими загрязнениями (или даже науглероженными следами) на поверхности. Следует иметь ввиду, что уменьшение измеренного значения tgδ также может быть из-за увеличения проводимости наружной покрышки фарфора вследствие ее загрязнения, увлажнения и т.д. Эта стадия отличается образованием больших концентраций горючих газов.

Другая относительно часто встречающаяся группа дефектов обусловлена емкостными разрядами (искрением) вследствие нарушения изоляции, нарушения контактов или обрыва измерительного вывода, проводников присоединения нулевой обкладки и т.д. Их появление связано с дефектами изготовления при сборке, либо воздействия вибрации при транспортировке и эксплуатации. Возможны дефекты, развитие которых обусловлено наличием частичных разрядов в изоляционном остове. Частичные разряды в остове, превышающие нормированные значения, преимущественно имеют место на краях конденсаторных обкладок. Они возможны при нарушениях технологии изготовления остова или режимов вакуумной обработки и пропитки при сборке ввода, а также могут быть связаны с ухудшением свойств изоляции в процессе старения, который приводит к постепенному повышению уровня частичных разрядов. Повреждения, связанные с пробоем изоляционного остова при принятых технологических режимах и допустимых рабочих напряженностях, имели по аварийной статистике весьма малую вероятность появления.

4. Метод контроля вводов путем измерения тангенса угла диэлектрических потерь ( tg δ) и емкости изоляции

Это традиционный и самый распространенный метод периодического контроля вводов. При измерениях tgδ оценка состояния вводов должна производиться не только по его абсолютному значению, но и с учетом характера изменения tgδ и емкости по сравнению с ранее измеренными значениями с течением времени в отдельных зонах внутренней изоляции. Для сравнения измеренных значений tgδ изоляции вводов со значениями, полученными при предыдущих измерениях или нормированными для температуры 20°С данными, необходимо производить температурный пересчет.

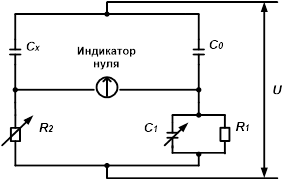

Для измерения tgδ и емкости используют схему моста Шеринга (рис.3.3). В схеме, кроме испытуемой изоляции с емкостью Сх , находятся еще образцовый конденсатор (емкость Со ) с очень малыми диэлектрическими потерями (газовая изоляция), регулируемое сопротивление R2 и регулируемый конденсатор (емкость С, и сопротивление R1 ). По мере регулирования сопротивления R2 и емкости конденсатора С, удается получить равновесие моста, когда индикатор показывает нуль. При этом из условия равновесия моста получается величины tgδ,и емкость испытуемой изоляции по выражениям:

tgδ = co С1 R1 , Сх = Со R1 , / R2

где со = 100П - угловая частота.

Кромеизмерения tgδ и емкости С1 основной изоляции (всего изоляционного остова) производится также оценка состояния изоляции измерительного конденсатора tgδ 2 , С2 (при наличии у ввода прибора для измерения напряжения ПИН) и изоляции последней обкладки (наружных слоев) tgδ 3 , C3 относительно соединительной втулки ввода.

Рис.3. Схема моста Шеринга для измерения тангенса угла диэлетрических потерь и емкости изоляции.

Необходимость в оценке состояния наружных слоев изоляции вводов основана на соображении, что в случае увлажнения изоляционного остова наружные слои в первую очередь воспримут влагу и это позволит по значению tgδ 3 и динамике его изменения оценить их состояние. Увеличение tgδ изоляции ввода происходит при увлажнении бумаги, загрязнении масла, появлении частичных разрядов. В частности, его значение увеличено при наличии металлической пыли, попавшей из дефектного сильфона.

Величина tgδ дает усредненную объемную характеристику состояния изоляции, поскольку активная составляющая тока, вызванная диэлектрическими потерями в местном дефекте, при измерении относится к общему емкостному току ввода. Как правило, измерение tgδ позволяет обнаружить общее (т.е. охватывающее большую часть объема) ухудшение изоляции. Местные дефекты, т.е. дефекты, охватившие сравнительно небольшую часть объема изоляции, а также сосредоточенные дефекты плохо обнаруживаются измерением tgδ.

Измерение емкости изоляции, кроме информации об изменении структуры изоляции, вызвавшем изменение процессов поляризации, позволяет обнаружить и местные грубые дефекты (пробой части изоляции). Степень выявляемости дефектов также зависит от соотношения между объемами поврежденной и неповрежденной частей изоляции.

Практикуемые в эксплуатации методы контроля БМИ вводов 110-500 кВ, заключающиеся в измерении тангенса угла диэлектрических потерь и изоляционных характеристик масла, не выявляют многих быстро прогрессирующих дефектов во внутренней изоляции вводов в начальной стадии их развития.

Анализ результатов профилактических испытаний поврежденных маслонаполненных вводов показывает, что лишь в немногих случаях развитие дефектов в какой-то мере влияло на характеристики БМИ вводов. Недостаточной эффективности оценки состояния вводов по измеренной величине тангенса угла диэлектрических потерь во многом способствует низкий уровень напряженности электрического поля, создаваемой во внутренней изоляции ввода при его измерении (создаваемое для измерения tgδ напряжение - только 10 кВ, а класс напряжения вводов - 110 кВ и выше). При наличии частичных разрядов tgδ зависит от напряжения.

На практике был случай, когда ввод 110 кВ с БМИ имел электрический пробой нескольких слоев бумаги изоляционного остова, в то время как абсолютное значение тангенса угла диэлектрических потерь, измеренное у ввода при испытательном напряжении 10 кВ, не превышало нормированного значения.

5. Метод контроля качества уплотнений вводов

Эта проверка производится созданием во вводах избыточного давления 100 кПа в течение 30 минут. При этом не должно наблюдаться течи масла и снижения испытательного давления. Такое испытание позволяет определить слабые места, не выявленные при внешних осмотрах. Особое внимание следует уделять уплотнениям в верхних частях вводов, которые в эксплуатации работают при очень малом избыточном давлении.

Эта проверка позволяет предотвратить течь масла, но не выясняет внутренние повреждения изоляции.

Снижение показания манометра ввода также свидетельствует о нарушении герметичности. Однако если манометр неисправен, то установить потерю герметичности не всегда возможно. Поэтому и предусмотрена проверка манометра в межремонтный период. Ее следует производить не реже 1 раза в год, а также в случаях, если манометр не изменяет своего показания при значительных изменениях температуры окружающей среды или нагрузки. Минимально и максимально допустимые давления масла в герметичном вводе указываются в его паспорте. Для того чтобы манометр был достаточно чувствительным индикатором состояния уплотнений ввода, его шкала не должна значительно превышать значения рабочего давления масла. Оптимальным является случай, когда предел измерения манометра в 1,5 раза превышает максимальное или в 2 раза среднее рабочее давление. Повышение давления масла во вводе свидетельствует о нарушении свойств трансформаторного масла и оно должно быть проверено.

Как и проверка качества уплотнений вводов избыточным давлением, проверка манометра также не выясняет внутренние повреждения изоляции.

6. Метод контроля состояния вводов путем испытания трансформаторного масла

Многие повреждения или отклонения от нормального состояния вводов вообще не проявляются при внешнем осмотре. Особенно это относится к начинающимся внутренним повреждениям. Значительная часть внутренних повреждений может быть определена проверкой состояния масла. Изменение его характеристик происходит при увлажнении, загрязнении, попадании воздуха или другого газа; в результате естественного старения, как самого масла, так и бумаги. Испытание трансформаторного масла является распространенным способом проверки состояния вводов.

Основными параметрами, определяющими свойства масла как диэлектрика, являются электрическая прочность, проводимость и диэлектрические потери. Свойства масла также зависят от его газо- и влагосодержания, наличия загрязнений (твердых частиц), содержания кислот и щелочей. Электрическая прочность, характеризуемая пробивным напряжением, меняется при увлажнении и загрязнении масла и может служить диагностическим признаком. Диэлектрические потери в масле определяются в основном его проводимостью и растут по мере накопления в масле продуктов старения и загрязнения. Старение масла определяется окислительными процессами, воздействием электрического поля и конструкционных материалов (металлы, бумага). Наличие продуктов окисления в масле характеризуется его кислотным числом, которое определяется количеством гидроокиси калия (в миллиграммах), затраченного для нейтрализации кислых соединений.

Испытание для проб масла проводится в лабораторных условиях. При этом определяются основные характеристики трансформаторного масла:

-электрическая прочность (пробивное напряжение) - определяется в специальном сосуде с нормированными размерами электродов при приложении напряжения промышленной частоты ( ГОСТ6581-75);

-тангенс угла диэлектрических потерь - (tgδм ) определяется при температурах 20°С и 70°С по мостовой схеме Шеринга при напряженности переменного электрического поля, равной 1кВ/мм (ГОСТ 6581-75);

-цвет масла;

-механические примеси - количественная оценка содержания производится путем фильтрования пробы с последующим взвешиванием осадка (ГОСТ 6370-83);

-температура вспышки масла;

-кислотное число масла (ГОСТ 5985-79);

-влагосодержание масла. Эта характеристика особенно важна при диагностике негерметичных вводов. Для определения влагосодержания применяют два метода. Метод, регламентированный ГОСТ 7822-75, основан на взаимодействии гидрида кальция с растворенной водой. Массовая доля воды определяется по объему выделившегося водорода. Этот метод сложен, результаты не всегда воспроизводимы. Предпочтительней кулонометрический метод (ГОСТ 24614- 81), основанный на реакции между водой и реактивом Фишера. Реакция идет при прохождении тока между электродами в специальном аппарате.

Приведенные выше показатели нормируются .

Однако, как показывает практика, эти показатели, если они получены в лабораторных условиях, не всегда характеризуют истинное состояние вводов на электрической подстанции. Кроме того, малый объем масла во вводе затрудняет применение этого подхода для оценки его состояния.

7. Метод дефектоскопии, основанный на хроматографическом анализе растворенных в масле газов (ХАРГ)

Этот метод позволяет выявить дефекты в силовых трансформаторах, а также во вводах на ранней стадии развития.

Лабораторные исследования, проведенные в ряде стран, а также анализ спектра газов в трансформаторах и вводах позволили установить характеристические газы, специфичные для того или иного вида повреждения: водород (Н2 ), углеводородные газы: метан (СН4 ); этилен (С2 Н4 ); этан (С2 Н6 ), двуокись углерода (СО2 ) и окись углерода (СО), ацетилен (С2 Н2 ). Таким образом, по характеристическим газам можно предположить вид развивающегося дефекта. Газоадсорбционная хроматография основана на разделении компонентов газовой смеси при помощи различных адсорбентов - пористых веществ с сильно развитой поверхностью.

Выделенные из масла газы обычно анализируются газовым хроматографом с детектором по теплопроводности.

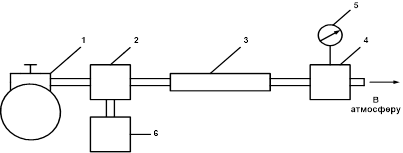

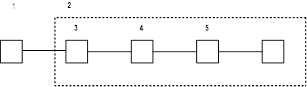

Структурная схема хроматографической установки приведена на рис.3.4.

Рис.4. Структурная схема хроматографической установки.

1 - баллон с газом-носителем; 2 - устройство для введения пробы (дозатор); 3 - разделительная колонка; 4 - детектор; 5 - регистратор; 6 - устройство для извлечения газа из масла.

Процесс газовой хроматографии состоит из двух этапов: разделение анализируемой смеси на компоненты (качественный анализ) и определение их концентраций (количественный анализ).

Анализируемая смесь газов (проба) вводится в поток газа-носителя, который с постоянной скоростью пропускается через разделительную колонку, содержащую адсорбент. Различия в физико-химических свойствах отдельных газов смеси вызывают различия в скорости их продвижения через адсорбент (пористое вещество с сильно развитой поверхностью). Поэтому на выходе разделительной колонкибудут последовательно появляться составляющие анализируемой пробы (в смеси с газом-носителем). Эти составляющие имеют различную теплопроводность, что позволяет, детектором формировать соответствующие сигналы, регистрируемые специальным устройством (обычно самопишущим потенциометром).

Последовательность (время) выхода из разделительной колонки конкретных газов известна (для данных условий анализа). Это дает информацию о составе анализируемой смеси. Для получения количественных данных интегратором определяется площадь пиков хроматограммы, которая на основании данных калибровки приводится к значениям концентрации соответствующих газов. Возможности разделения компонентов газовой смеси определяются характеристиками разделительной колонки: ее наполнителем (адсорбентом), длиной и температурным режимом.

Газ-носитель должен быть инертным по отношению к анализируемым веществам и примененным адсорбентам. Он также должен обеспечивать нормальную работу детектора.

Назначение детектора состоит в преобразовании поступающих на его вход отдельных компонентов газовой смеси в электрические сигналы, которые регистрируются на ленте электронного потенциометра в виде последовательно расположенных импульсов напряжения, получивших название хроматограммы.

Принцип действия часто применяемого детектора-катарометра основан на индикации изменения теплопроводности проходящих сквозь него газов (детектор по теплопроводности). Чувствительные элементы катарометра – резисторы расположены в камерах, по которым проходит поток газов. Два рабочих резистора обтекаются газом, выходящим из разделительной колонки; два других резистора - чистым газом-носителем. Резисторы включены в мостовую измерительную схему и нагреваются протекающим по ним током. При появлении в рабочей камере компонента анализируемой смеси, который изменяет теплопроводность газа в камере, изменяются условия теплопередачи от рабочих резисторов к ее стенке. При этом изменяются сопротивления рабочих резисторов и измерительный мост разбалансируется. Напряжение на диагонали моста, соответствующее концентрации данного компонента смеси, записывается регистратором.

Анализ извлеченной смеси газов производится по методике, определяемой типом примененного хроматографа и составом контролируемых газов. Результаты анализа регистрируются на диаграммной ленте. Состав анализируемой смеси определяется по времени и последовательности появления пиков на хроматограмме. Калибровка производится или эталонной смесью газов с известной концентрацией компонентов, или по одному газу (обычно азоту или воздуху) с соответствующим пересчетом по коэффициентам чувствительности.

Методика диагностики повреждений по хроматографическому анализу растворенных в масле газов является многокритериальной:

- если анализ газов показал состояние "опасности" или "повреждений", чаще проводится хроматографический контроль;

-по характеристическим газам определяют вид развивающего дефекта;

-по отношению концентраций газов этот дефект уточняется;

-по скорости нарастания концентрации газов за определенный промежуток времени оценивается степень опасности развивающегося дефекта и даются рекомендации.

Преимущества метода ХАРГ: позволяет обнаружить довольно широкий класс дефектов, высокая вероятность совпадения прогнозируемого и фактического дефектов. В настоящее время применяют ХАРГ вместе с измерением tgδизоляции как основные методы диагностики вводов в процессе эксплуатации.

Недостатки: отбор масла под рабочим напряжением вводов невозможен вследствие особенностей конструкций их маслоотборных устройств. Необходимость частого отбора пробы масла неприемлема, особенно для герметичных конструкций.

Малый объем масла во вводах 110-220 кВ существенно затрудняет регулярный контроль путем отбора и анализа проб масла. Полная отдача сильфонов, компенсирующих температурное изменение объема масла в конструкциях серийных вводов 110-150 кВ, составляет 1,5-2,0 л, так что после отбора пробы (0,5 л) возникает необходимость последующего трудоемкого долива масла и соответствующего дорогостоящего приспособления. Характеристика пробы масла не всегда соответствует его фактическому состоянию в оборудовании, поскольку часть примесей может не попадать в пробу.

Методика выделения газов существенно влияет на точность определения концентраций контролируемых газов. Расхождения в методике выделения нередко являются причиной значительных расхождений в результатах анализа, проведенных в разных лабораториях. Кроме того, газосодержание масла конкретного ввода и скорость его изменения зависят от большого количества факторов. К ним относятся различия конструктивных материалов, режимы нагрузки, класс напряжения и т.п. Поэтому к граничным нормам следует относиться как к величине, отражающей компромисс между желанием выявить дефекты и затратами на контроль. Высокая чувствительность метода ХАРГ увеличивает вероятность ложной отбраковки, т.к. с учетом сравнительно небольшого объема масла во вводе, позволяет обнаружить дефект, который из-за малого его развития может и не приводить к аварийному повреждению ввода.

Эффективность контроля при этом в значительной мере определяется опытом персонала. Так, в частности, нормальное состояние ввода можно констатировать и в случае превышения нормы концентрации ряда газов, если скорости изменения этих концентраций малы. Однако при скорости изменения концентрации, превышающей нормированную предельную, малое абсолютное превышение концентрации не может быть признаком отсутствия дефекта.

Необходимо также отметить о сложности и высокой стоимости хроматогра-фической установки и трудности ее наладки и освоения.

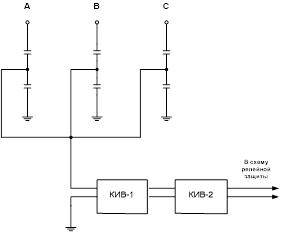

8. Метод постоянного контроля изоляции вводов

Метод заключается в контроле значения емкостного тока (тока небаланса) в нулевом проводе звезды, образованной соединением измерительных отводов всех трех вводов трехфазного трансформатора.

Принцип действия устройства контроля изоляции вводов (КИВ) основан на измерении суммы токов трехфазной системы, протекающих под воздействием рабочего напряжения через изоляцию трех вводов, включенных в разные фазы. Если различия характеристик изоляции в исходном состоянии трех одновременно контролируемых объектов незначительны, можно предположить, что измеряемый суммарный ток в пределе будет равен нулю. При ухудшении состояния изоляции одного из этих вводов увеличивается его комплексная проводимость, а значит, и сила тока через него. В результате этого изменится суммарный ток.

Устройство состоит из двух блоков: КИВ-1, устанавливаемого в шкафу зажимов вторичной коммутации на трансформаторе или вблизи него, и КИВ-2, устанавливаемого на панели релейной защиты трансформатора на щите управления подстанции, и применяется на вводах напряжением 500 кВ и выше. Структурная схема устройства представлена на рис.

Блок КИВ-1 имеет фильтр, позволяющий отстроиться от напряжения небаланса, обусловленного высшими гармониками, и насыщающийся трансформатор с отпайками. Отпайки позволяют уменьшить ток небаланса, обусловленный разницей в значениях емкостей вводов. Проводник от каждого ввода подсоединяется к соответствующей отпайке трансформатора и "звезда" образуется непосредственно в блоке КИВ-1. Блок КИВ-2 имеет выпрямитель, миллиамперметр для измерения тока небаланса, потенциометр для изменения тока уставки, усилитель, сигнальную неоновую лампу и выходные реле. При повреждении одного ввода емкость его увеличивается, в нулевом проводе и соответственно в первичной обмотке трансформатора КИВ-1 возрастает ток небаланса.

После усиления и выпрямления сигнал подается в схему релейной защиты с действием на отключение или на сигнализацию. Для того чтобы устройство не срабатывало при переходных процессах и кратковременных повышениях напряжения, время его срабатывания устанавливается не менее 8с. В нормальных условиях емкостный ток ввода 500 кВ составляет примерно 100 мА. Потенциометр устройства КИВ-2 позволяет менять уставку тока срабатывания в диапазоне 3-15 мА.

Однако необходимо отметить, что ток, появившийся на выходе КИВ-1, может быть вызван не только развитием дефекта изоляции в одном из вводов, а также и другими факторами: изменением симметрии фазного напряжения, изменением емкостного тока влияний от других фаз и другого, находящегося на подстанции электрооборудования. Кроме того, метод позволяет фиксировать только изменение диэлектрических характеристик изоляции, но не выявляет такие развивающиеся дефекты как накопление осадка, ухудшение характеристик масла.

Рис.3.5. Структурная схема устройства контроля изоляции ввода.

С1 - емкость основной изоляции ввода, С2 - емкость измерительного конденсатора ввода.

9. Метод индикации частичных разрядов

Одной из основных причин старения изоляции и повреждений современных герметизированных вводов являются ЧР. Разряды постепенно разрушают БМИ, что в конечном итоге приводит к пробою или перекрытию по поверхности изоляционной конструкции.

ЧР в изоляции приводят к нейтрализации некоторого заряда в месте дефекта с последующим изменением зарядов элементов схемы испытаний. Внешними проявлениями процесса ЧР в изоляции являются импульсы напряжения во вводе и вызванный ими ток переходного процесса. Сам ток ЧР современными методами непосредственно измерить невозможно, однако вызванные им быстрые изменения электромагнитного поля могут быть отмечены достаточно чувствительным прибором.

В настоящее время больше всего применяют два метода обнаружения ЧР в изоляции: электрический и акустический.

Электрический метод основан на измерении тока переходного процесса во внешней цепи. Этот ток можно определить как произведение кажущегося заряда ЧР на соответствующий коэффициент.Импульс тока ЧР создает импульс давления в окружающей среде, который может быть зарегистрирован соответствующим устройством. На этом принципе основаны акустические методы обнаружения ЧР.

Особенностью всех методов измерения ЧР является необходимость приведения показаний измерительного устройства к значению кажущегося заряда ЧР или другого параметра. Это производится при помощи градуировки, т.е. путем сравнения показаний измерительного устройства, вызванных разрядами, с показаниями при приложении к изоляции ввода градуировочных воздействий с известными количественными характеристиками.

Способы градуировки при измерении электрическими методами хорошо разработаны - имеются необходимые градуировочные устройства. Проблемы градуировки при акустических измерениях еще не решены. Кроме того, показания акустических измерительных устройств существенно зависят от места возникновения разрядов, условий прохождения сигналов и от затухания их в элементах изоляционной конструкции. Поэтому акустические методы контроля в настоящее время могут использоваться лишь для обнаружения наличия ЧР.

Устройство для измерения ЧР (рис.3.6.) состоит из первичного измерительного преобразователя (измерительного элемента) 1 и измерительного прибора 2.

Рис.6. Структурная схема измерительного устройства ЧР.

Измерительный элемент 1 преобразует импульсы тока в контролируемой цепи, вызванные ЧР в импульсы напряжения, подаваемые на вход измерительного прибора. В измерительном приборе 2 производится преобразование полученных на выходе измерительного элемента 1 импульсов напряжения и измерение их параметров. Основными узлами измерительного прибора 2 являются регулятор чувствительности 3, фильтр 4, усилитель 5 и индикатор 6. Регулятором чувствительности выбирается диапазон измерения. Основное назначение фильтра - подавление напряжения промышленной (испытательной) частоты и его высших гармоник. Для этого применяется фильтр высших частот. Часто фильтр используется для формирования полосы пропускания измерительного устройства - в этом случае применяется полосовой фильтр. В некоторых приборах фильтры не применяются, а обе функции - подавление низкочастотных напряжений и формирование полосы - выполняют другие элементы(датчик, усилитель).

После усиления импульсы поступают на вход индикатора, назначением которого является измерение основных характеристик последовательности импульсов, возникающих при ЧР. Показания индикатора прибора а приводятся к значению кажущегося заряда qпо формуле

q=Ка,

где К - градуировочный коэффициент измерительного устройства, включенного в испытательную схему.

Существуют несколько различных модификаций устройства измерения ЧР:

-индикатор ЧР, измерение с помощью которого производится во время испытания изоляции приложенным повышенным напряжением, а также в случаях, когда в условиях эксплуатации ввод оборудован стационарным устройством присоединения;

-сигнализатор ЧР для автоматического непрерывного контроля в условиях эксплуатации;

-дефектоскоп - переносное устройство, предназначенное для контроля изоляции под рабочим напряжением при помощи бесконтактных датчиков.

С целью ранней диагностики применяют методы измерений, выявляющие ЧР с интенсивностью меньшей, чем интенсивность критических разрядов (порядка 10-9 Кл). Для сигнализации предаварийного состояния достаточно выявить разряды критической интенсивности. При этом необходим частый или даже непрерывный контроль. Имеются данные об успешном выявлении дефектов изоляции ввода 750 кВ путем измерения ЧР с интенсивностью порядка 10-6 Кл. При испытаниях герметичных вводов 110 кВ были измерены разряды интенсивностью (3-6)10-6 Кл.

Однако необходимо отметить следующие недостатки метода непосредственного измерения ЧР.

Во-первых, сигналы ЧР очень слабые, а при измерениях ЧР в условиях эксплуатации источники помех, как правило, не могут быть устранены, тем самым сильно искажают результаты измерений. Ниже 15 кГц возможно влияние высших гармоник промышленной и комбинированных частот, выше 2 МГц возможно снижение уровня сигнала от ЧР. В верхней области частот часто имеются помехи от мощных местных радиопередатчиков. Основным источником неустранимых помех при измерениях в эксплуатационных условиях являются коронные разряды на проводах, арматуре и оборудовании (основной уровень помех). В распределительных устройствах иногда наблюдается также высокий дополнительный уровень помех, который обычно является следствием ЧР, внешних по отношению к контролируемому вводу. К ним относятся разряды между шинами и головками проходных трансформаторов тока при отсутствии между ними перемычки, разряды между элементами токопроводов блочных трансформаторов, разряды на заостренных краях арматуры или на концах ножей отключенных разъединителей и т.п.

Во-вторых, если за период времени, равный продолжительности реакции устройства, на входе измерительного элемента 1 (рис.3.6) будут действовать несколько импульсов, то их энергия суммируется и на выходе появится один эквивалентный импульс. При этом не только будет утеряна такая характеристика, как количество разрядов (или их средняя частота следования), но и будут искажены данные о заряде импульсов, ибо на выходе усилителя амплитуда импульсов будет иметь случайное значение, зависящее не только от заряда, но и от интервала между импульсами.

10. Оценка технического состояния трансформаторных вводов на основе теории нечетких множеств

Традиционным методам диагностики трансформаторных вводов присущи многие недостатки, так как они не учитывают существующую неполноту и нечеткость информации о состоянии ввода.

Анализ опытов диагностики вводов обнаруживает, что для большинства случаев существует такое решающее правило "если параметр X не выше нормы Xн, то ..., а если параметр X выше нормы Xн , то ... ". Норма Xн обычно определяется из результата статистической обработки аварийных состояний по параметру X, однако чем больше мощность и класс напряжения силового трансформатора, тем скуднее такая статистика в связи с трудностью ее реализации. Это привело к тому, что норма Xн - нечеткая величина и нет резких границ или жестких граней, отделяющих одно состояние ввода от другого.

Другое непростое обстоятельство при диагностике вводов по традиционным методам заключается в том, что количество контролируемых параметров значительно, поэтому количество комбинаций этих параметров (при разных условиях) довольно большое. А опыт диагностики в виде решающих правил "если параметр X1 ..., параметр X2 ..., ..., параметр Xп ..., то ..." не охватывает полный набор комбинаций параметров. Отсюда возникает вопрос: если комбинация параметров находится вне существующих решающих правил, то какое решение необходимо принимать в таком случае ?

Для преодоления этих трудностей целесообразно применять теорию нечетких множеств Заде [9]. Эта теория была предложена для количественного анализа таких гуманистических систем как лингвистика, экономика, политика. Однако в последнее время отмечено применение теории нечетких множеств в технике для решения задач проектирования и управления в медицинской диагностике.

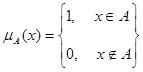

В теории канторовских множеств произвольное подмножество А универсального множества Uоднозначно определяется своим индикатором:

Заде расширил класс подмножества U, введя понятие нечеткого, "расплывчатого" множества. Нечеткому множеству соответствует обобщенный индикатор (числовые функция со значениями из всего отрезка [0,1]), получивший название функции принадлежности µ(x). Тогда справедливо следующее определение: нечеткое множе-ство содержит элементы с функциями принадлежности, принимаю-щими любые значения на интервале [0,1], хотя бы одна из которых отлична от единицы.

Ниже приведем основные определения и операции с нечеткими множествами, которые необходимые нам при решении задачи диагностики трансформаторных вводов [8].

Объединением нечетких множеств А и В в пространстве Xназывается нечеткое множество А и В с функцией принадлежности, определяемой соотношением вида

![]() ,

,

или, в дизъюнктивной форме,

![]() ,

,

где символ ”V “ означает максимум.

Пересечением нечетких множеств А и В в пространстве Vназывается нечеткое множество А ^ В с функцией принадлежности, определяемой соотношением вида

![]() ,

,

или, в конъюнктивной форме,

![]() ,

,

где символ “ ^ ” означает минимум.

Согласно общего алгоритма [10] методика диагностики вводов на основе теории нечетких множества реализуется в несколько этапов.

На первом этапе необходимо определить возможный диапазон изменения контролируемых параметров состояния ввода и составить базу знаний на фоне решающих правил, которые были накоплены на практике диагностики вводов в течение многих лет, и отсюда вывести систему нечетких логических уравнений о диагнозах.

На втором этапе необходимо задавать вид функции принадлежности нечетких термов при разных контролируемых параметрах по мнениям опытного персонала по диагностике вводов.

На третьем этапе необходимо зафиксировать значения измеренных параметров состояния ввода ![]()

На четвертом этапе определяем функции принадлежности нечетких термов при фиксированных значениях измеренных параметров ![]() .

.

На пятом этапе вычисляем значения многопараметрических функций принадлежности ![]() при векторе состояния

при векторе состояния ![]() для всех диагнозов dпользуясь логическими уравнениями из базы знаний. При этом логические операции И (^) и ИЛИ (V) над функциями принадлежности заменяются на операции min и max.

для всех диагнозов dпользуясь логическими уравнениями из базы знаний. При этом логические операции И (^) и ИЛИ (V) над функциями принадлежности заменяются на операции min и max.

На шестом этапе определяем решение d, для которого ![]()

Этому решению и будет соответствовать искомый диагноз ввода с вектором параметров состояния ![]()

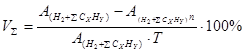

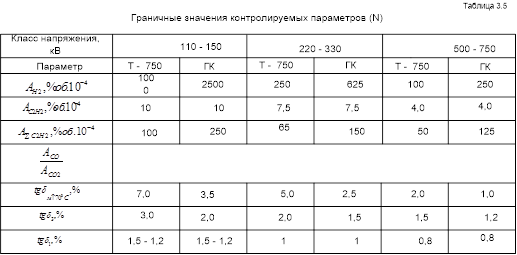

Аппаратная реализация этой методики реализуется с помощью элементов вычислительной техники. При этом вычислительная часть легко реализуется путем выполнения операций min и mах. Для изложения базы знаний будем обозначать: tgδ1 - тангенс угла диэлектрических потерь основной изоляции (%); tgδ3 - тангенс угла диэлектрических потерь наружных слоев изоляции (%); tgδм↓70 C - тангенс угла диэлектрических потерь масла, измеренный при подъеме температуры в точке 70°С (%); tgδм↑70 C -тангенс угла диэлектрических потерь масла, измеренный при снижении температуры в точке 70°С, после предварительной выдержки масла при температуре 90-100°С в течение 15-20 минут (%); Ai- значение концентрации растворенного в масле 1 -го газа или суммы концентраций газов (% об. 10-4 = мкл / л), где i - Н2 , С2 Н2 , ∑СХ НУ = СН4 + С2Н2 + С2Н4 + С2H6; Vi - абсолютная скорость нарастания концентрации i-го газа или суммы газов (% об. 10-4 / мес),

![]()

где Аi п - значение концентрации i -го газа при предыдущем измерении (все обозначения нижним индексом с буквой п означают предыдущее измерение), Т - промежуток времени с момента предыдущего измерения (мес.); V∑ - относительная скорость нарастания концентрации суммы всех газов (% / мес),

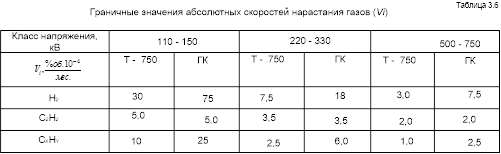

где Аi н - начальное (безопасное) значение концентрации i -го газа (% об. 10 ) определяется из табл. 7, N - граничное значение контролируемого параметра (Ai, tgδ, V, V∑ и т.д.) определяется из табл.3.5-3.7.

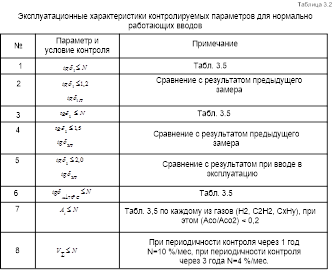

На основании [11] приведем правила принятия решений, при этом мы постоянно будем обращаться к таблицам 3.2-3.6.

Правило 1: Вводы эксплуатируются с обычно принятой периодичностью контроля при выполнении следующих условий:

тангенс угла диэлектрических потерь основной изоляции tgδ1 удовлетворяют условиям табл. 3.5;

-значение tgδ1 возросло не более чем в 1.2 раза;

-тангенс угла диэлектрических потерь наружных слоев изоляции tgδ3 не превышает значений, приведенных в табл. 3.5;

-значение tgδ3 возросло не более чем в 1.5 раза по сравнению с предыдущими измерениями;

-значение tgδ3 возросло не более чем в 2 раза по сравнению с данными при вводе в эксплуатацию;

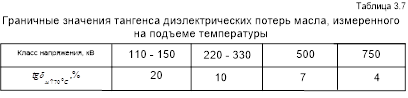

-тангенс угла диэлектрических потерь масла на спаде температуры (tgδм↓70 C ) не превышает значений, приведенных в табл. 3.5 (если такие измерения проводились);

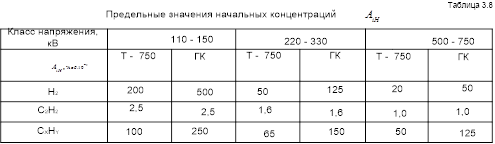

-концентрация содержания любого из газов Н2 , С2Н2, СХ НУ не превышает значений, приведенных в табл.3.5, а соотношение АCO /АCO 2 <0.2;

-относительная скорость увеличения концентрации суммы горючих газов Н2 + ∑СХ НУ в месяц (V∑ ).

V∑ < 10 (%/мес.) при периодичности контроля через 1 год,

V∑ < 4 (%/мес.) при периодичности контроля через 3 года.

Эти условия в наглядном виде приведены в таблице 3.2.

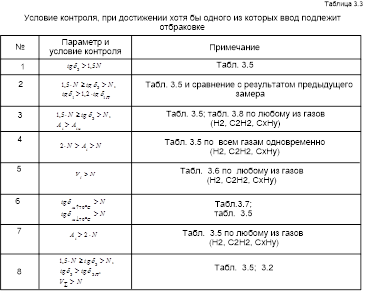

Правило 2: Вводы подлежат немедленной отбраковке при выполнении одного из следующих условий:

-имеется tgδ3 > 1.5 N, по табл. 3.5;

-значение tgδ1 увеличивалась более чем в 1.2 раза по сравнению с предыдущим измерением, а tgδ3 превышает значения, приведенные в табл. 3.5;

-концентрация растворенных газов превышает значения по табл. 3.8, а тангенс наружных слоев изоляции tgδ3 превышает значения,приведенные в табл. 3.5;

-концентрация газов Н2 , С2 Н2 и ∑СХ НУ превышают или равны значениям, приведенным в табл. 3.5 одновременно;

-абсолютная скорость нарастания любого из газов Н2 , С2 Н2 , и ∑СХ НУ превышает значения, приведенные в табл. 3.6;

-тангенс угла диэлектрических потерь масла, измеренный при подъеме и на спаде температуры превышают значения, приведенные в табл. 3.7 и 3.5 соответственно (если проводился отбор пробы масла);

-концентрация любого из газов Н2 , С2 Н2 и ∑СХ НУ превышает в 2 и более раза значения, приведенные в табл. 3.5;

-величина tgδ3 превышает значения, приведенные в табл. 3.5 и значения tgδ3 п при предыдущем измерении, при этом относительная скорость нарастания суммы горючих газов в месяц Vг превышает значений по табл. 3.2.

Эти условия в наглядном виде приведены в таблице 3.3. Отмечаем особый случай, когда tgδ1 <0. При этом если tg1 превышает значения, приведенные в табл.4 то считают, что ввод подлежит отбраковке, а если tgδ3 меньше нормы по табл. 3.5 то необходимо убедиться в истинности результатов измерений. Для этого необходимо предпринять меры по исключению влияния погодных условий и загрязнения внешней изоляции.

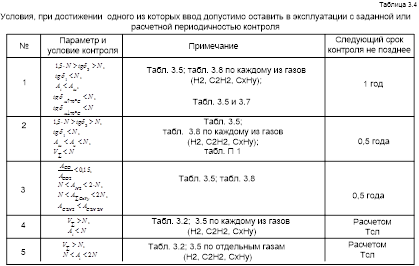

Правило 3: Вводы с предполагаемым наличием дефекта, у которых значение контролируемых параметров отклоняются от нормы, требуют уточнения диагноза эксплуатационного состояния. Для этого необходимо увеличить объем испытаний, провести дополнительные измерения или повторный контроль при сокращенной периодичности. Правило формируется в виде "если ... то ...".

-если значение tgδ1 лежит в пределах величин, приведенных в табл. 3.5, а tgδ3 превышает указанное в табл. 3.5, но не более чем в 1.5 раза, а концентрации газов не превышают значений табл. 3.8, то необходимо произвести отбор пробы масла для измерения tgδм↑70 C и tgδм↓70 C измеренные при подъеме и спаде температуры, если эти тангенсы не превышают значений в табл. 3.7 и 3.5 соответственно, то допустима проведение повторного контроля через год;

- если значение tgδ1 лежит в пределах величин, приведенных в табл. 3.5, а tgδ3 превышает указанное в табл. 3.5, но не более чем в 1.5 раза, а концентрация газов превышает значения по табл. 3.8, но не более граничных значений по табл. 3.5, а относительная скорость нарастания суммы горючих газов в месяц V1 < N (табл. 3.2) то допустимо проведение повторного контроля через 0.5 года;

- если концентрации растворенных газов достигают граничных значений только за счет содержания Н2 и СH4 , но не более удвоенного значения по табл. 3.5 и при этом АCO /АCO 2 < 0.15, то допустимо проведение повторного контроля через 0.5 года;

-если установлено, что относительная скорость нарастания суммы горючих газов в месяц V∑ не превышает значений по таб. 3.2, а концентрация каждого из газов Н2 , С2 Н2 и ∑СХ НУ не превышает значений по табл. 3.5, или концентрация газов превышает граничное значение, но не более удвоенного граничного значения по табл. 3.5 только по отдельным газам, то необходимо произвести повторный контроль не позднее, чем через время

![]()

где N - граничные значения концентраций газов по табл. 3.5; Аi , Аi П - концентрации газов, полученные при последнем и предыдущем измерении соответственно; Т - период между последним и предыдущим измерением; Тсл - минимальное значение из рассчитанных по газам Н2 , ∑СХ HУ по выражению в правой части выше приведенного неравенства.

Эти условия в наглядном виде приведены в таблице 3.4.

В соответствии с базой знаний (табл.3.2-3.4) будем определять следующие технические состояния:

Таблица 3.9

| dm | Рекомендации по дальнейшей эксплуатации |

| d1 | ввод нормально эксплуатируется с обычно принятой периодичностью контроля |

| d2 | ввод подлежит немедленной отбраковке |

d3 |

ввод с предполагаемым наличием дефекта, требует уточнения диагноза эксплуатационного состояния, допустимо оставить в эксплуатации с периодичностью контроля не позднее 1 год |

d4 |

ввод с предполагаемым наличием дефекта, требует уточнения диагноза эксплуатационного состояния, ввод допустимо оставить в эксплуатации с периодичностью контроля не позднее 0,5 года |

d5 |

ввод с предполагаемым наличием дефекта, требует уточнения диагноза эксплуатационного состояния, ввод допустимо оставить в эксплуатации с расчетной периодичностью контроля |

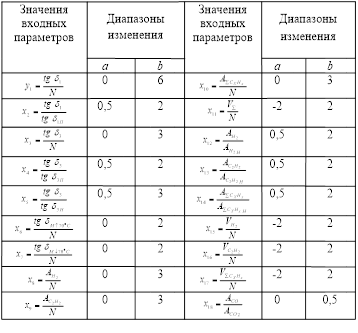

Исходя из базы знаний, целесообразно ввести следующие входные параметры с соответствующими возможными диапазонами изменения [11]:

Таблица 3.10

В случае, когда при измерении x1 <0, то необходимо проверить тщательно результаты других измерений и повторно производить измерение параметра x1 . Если это подтверждается, то ввод подлежит отбраковке.

Задача диагностики состоит в том, чтобы каждому сочетанию значений факторов поставить в соответствие одно из решений dm .

Параметры x1 -x18 , определенные выше, будем рассматривать как лингвистические переменные. Кроме того, введем еще одну лингвистическую переменную: d- опасность повреждения ввода, которая измеряется уровнями d1 - d5 .

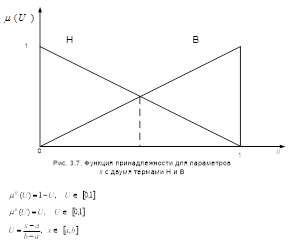

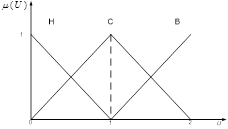

Для оценки значений лингвистических переменных x1 , x2 , x5 , x6 , x17 , x11 , x12 , x13 , x14 , x15 , x16 , x17 будем использовать два терма: Н - низкий, В – высокий. Для оценки значений лингвистических переменных x3 , x4 , x8 , x9 , x10 , x18 будем использовать три терма: Н - низкий, С - средний, В – высокий. Каждый из этих термов задает нечеткое ограничение на множество, заданное с помощью соответствующей функции принадлежности.

Предполагаем, что функции принадлежности параметров x1, , x2 , x5 , x6 , x17 , x11 , x12 , x13 , x14 , x15 , x16 , x17 имеют одинаковый вид для каждого терма Н или В.(рис. 3.7.); функции принадлежности параметров x3 , x4 , x8 , x9 , x10 , x18 имеют одинаковый вид для каждого терма Н, С или В (рис. .8.).

Из таблиц 3.2 – 3.4 формулируем следующие нечеткие высказывания:

1)ЕСЛИ (x1 = Н) и (x2 = Н) и (x1 - Н) и [(x1 = Н) или (x4 = С)] и

(x5 = Н) и (x7 = Н) и (x8 = Н) и (x9 = Н) и (x10 = И) и (x11 =Н) и [(x18 = Н) или (x18 = С)],

то d = d1

2)ЕСЛИ [x3 = В),

или [(x3 = С) и (x2 = В)],

или {( x3 = С) и [(x1 = В) или (x13 = В) или (x14 =B)]}э

или [(x8 = С) и (x9 = С) и (x10 = С)],

или (x15 = В),

или (x16 = В),

или (x17 = В),

или [(x6 = В) и (x7 = В)],

или (x8 = В),

или (x9 = В),

или (x11 = В),

или {(x3 = С) и [(x4 = С) или (x4 = В)] и (x11 =В)},

то d = d2

3)ЕСЛИ [(x3 =С) и (x1 = Н) и (x12 = Н) и (x13 = Н) и (x14 = Н) и(x6 = Н) и (x7 = Н)],

то d = d3

4)ЕСЛИ [(x3 = С) и (x1 = Н) и (x12 = В) и (x13 = В) и (x14 = В) и(x8 = Н) и (x9 = Н) и (x10 = Н) и (x11 = Н)] или [(x18 = Н) и (x8 =С) и (x10 = С) и (x13 = Н)],

то d = d4

5)ЕСЛИ [(x11 = В) и (x8 = Н) и (x9 = Н) и (x10 - Н)], или {( x11 =В) и [(x8 = С) или (x9 = С) или (x10 =С)]},

то d = d5

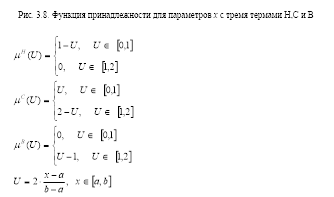

Пользуясь функциями принадлежности, запишем эти логические высказывания в виде логических уравнений. При этом заменяем слово "и" операцией “^” (для краткости будем использовать знак "•", слово "или" операцией “V”.

![]()

![]()

![]()

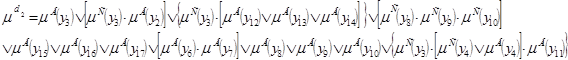

Согласно общего алгоритма [10], решению задачи диагностики соответствует тот диагноз, который имеет максимальное значение функции принадлежности:

![]()

Однако для нашей задачи диагностики, в некоторых случаях нет необходимости вычислять все одномерные и многомерные функции принадлежности.

Отметим, что из выше приведенных правил ЕСЛИ...ТО... можно получить однопарамстрические правила:

ЕСЛИ (x3 =В), то d = d2 ;

ЕСЛИ (x8 = В), то d = d2 ;

ЕСЛИ (x9 = В), то d = d2 ;

ЕСЛИ (x10 = В), то d = d2 ;

ЕСЛИ (x15 =В), то d = d2 ;

ЕСЛИ (x16 = В), то d = d2 ;

ЕСЛИ (x17 = В), то d = d2 ;

(при этом необходимо учитывать, что параметр xз измеряется по мостовой схеме, а параметры x8 , x9 , x10 , x15 , x16 , x17 измеряются по методу хроматографического анализа);

двухпараметрические правила:

ЕСЛИ [(x3 =С) и (x2 = В)], то d = d2 ;

ЕСЛИ [(x6 =В) и (x7 = В)], то d = d2 ;

трехпараметрические правила:

ЕСЛИ [(x8 = С) и (x9 = С) и (x10 = С)], то d = d2 ;

ЕСЛИ {(xз = С) и [(x4 =С) или (x4 = В)] и (x11 = В)}, то d = d2 ;

четырехпараметрические правила:

ЕСЛИ {(x3 =С) и [(x12 =В) или (x13 = В) или (x14 = В)]},

то d = d2

ЕСЛИ [(x18 = Н) и (x8 = С) и (x10 = С) и (x13 = Н)]

то d = d4 ;

ЕСЛИ [(x11 = В) и (x8 = Н) и (x9 = Н) и (x10 = Н)],

то d = d5 ;

ЕСЛИ {( x11 =В) и [(x8 =С) или (x9 = С) или (x10 = С)]},

то d = d5;

семипараметрическое правило:

ЕСЛИ [(x3 = С) и (x1 = Н) и (x12 = Н) и (x13 = Н) и (x14 = Н) и

(x6 = Н) и (x7 = Н)], то d = d3 ;

девятипараметрическое правило: ЕСЛИ [(x3 =С) и (x1 = Н) и (x12 =В) и (x13 = В) и (x14 = В) и (x8 = Н) и (x9 = Н) и (x0 = Н) и (x11 = Н)],

то d = d4

одиннадцатипараметрическое правило:

ЕСЛИ (x1 = Н) и (x2 = Н) и (x3 = Н) и [(x4 = Н) или (x4 = С)] и (x5 = Н) и (x7 = Н) и (x8 = Н) и (x9 = Н) и (x10 = Н) и (x11 = Н) и [(x18 = Н) или

(x18 = С)],

то d = d1 ;

Отсюда следует целесообразность контроля в первую очередь по однопараметрическим правилам сначала параметра x3 . Если x3 = В (при этом будем условно говорить, что параметр x3 больше принадлежит терму В, то сразу принимаем решение d = d2 , иначе проверяем один из параметров x8 , x9 , x10 , x15 , x16 , x17. Если один из этих параметров больше принадлежит терму В, то также сразу принимаем решение d2 , иначе проверяем по двухпараметрическим правилам путем дополнительного рассмотрения параметра x2 (учитываем, что параметр x2 измеряется одновременно с параметром x3 при контроле на подстанции по методу измерения tg). Если условия по двухпараметрическим правилам не выполняются, то переходим к трехпараметрическим правилам и т.д.

Если измеряемые параметры не выполняются ни в одном из правил в базе знаний, то в этом случае необходимо вычислить многопараметрические функции принадлежности, исходя из однопараметрических функций принадлежности по формулам, а затем принимать решение.

Традиционная диагностика по правилам 1, 2, 3 является частным случаем предложенной выше методики с применением теории нечетких множеств.

Таким образом, целесообразно совмещать правила традиционной диагностики и теорию нечетких множеств, поскольку операции сравнения легче выполнять, чем вычисления функции принадлежности. В случае, когда правила традиционной диагностики не срабатывают, следует вычислять функции принадлежности.

Ниже приведем один практический пример, при котором правила традиционной диагностики не позволяют принять решение, а основанные на теории нечетких множеств - позволяют.

Данные измерений для диагностики ввода 110 кВ с маслом типа ГК приведены в таблицах 3.11 и 3.12.

Подставляя данные из таблиц 3.11 и 3.12 в формулы для x с учетом таблиц 3.5 – 3.8, получим значения параметров x. Проверка по одно-, двух-, трех-, четырех-, семи-, девяти- и одиннадцатипараметрическому правилу не дает ответа на диагноз. Это значит, что традиционная диагностика неприемлема в этой ситуации.

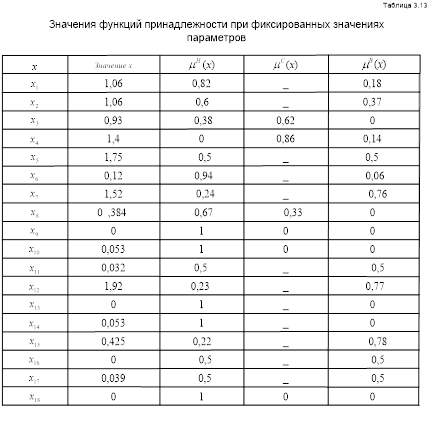

Подставляя в формулы найденные значения x, получим значения функций принадлежности. Все эти величины приведены в таблице 3.13.

Поставляя значения функций принадлежности из таблицы 3.13 получим:

![]()

![]()

![]()

![]()

![]()

Отсюда следует, что среди пяти диагнозов максимальное значение функции принадлежности имеет диагноз d2 . Следовательно, ввод подлежит немедленной отбраковке.

Таблица 3.11 Данные измерений ![]() (%)

(%)

| 1,06 | 1,0 | 1,4 | 1,0 | 0,8 | 1,2 | 1,3 |

Таблица 3.12 Данные измерений по методу ХАРГ (% об. ![]() )

)

| 240 | 0 | 410 | 3 | 4 | 0 | 1 | 8 |

| 110 | 0 | 123 | 2 | 2 | 0 | 0 | 4 |

Список литературы

1. Рыжкин В.Я. Тепловые электрические станции. - М.: Энергия, 1992.-276с.

2. Тепловые и атомные станции. Книга 3. Справочник. Под ред. В.А. Григорьева, В.М. Зорина. 2-е издание, переработанное –М.: «Энергия», 1989, - 600 с.

3. Рыжкова Л.Д., Козулин В.С. Электрооборудование станций и подстанций. Учебник для техникумов. – 2-е изд., перераб. - М.: «Энергия», 1980, - 600 с.

4. Электрическая часть электрических станций и подстанций. Под ред. А.А. Васильева. Учебник для вузов - М., «Энергия», 1980. - 608 с.

5. Электрическая часть электрических станций и подстанций. Справочные материалы для курсового и дипломного проектирования. Под ред. Б.Н. Неклепаева. Изд.2 -е , перер. М., «Энергия», 1972. - 336 с.

6. Околович М. Н. Проектирование электрических станций: Учебник для вузов. - М.: Энергоатомиздат, 1982. - 400 с.

7. Бажанов С.А., Воскресенский В.Ф. Монтаж и эксплуатация маслонаполненных вводов.-М.:Энергоатомиздат, 1981.-104с.

8. Штовба С.Д. Введение в теорию нечетких множеств и нечеткую логику.

9. Заде Л.А. Понятие лингвистической переменной и ее применение к принятию приблеженных решений. М., 1976.

10. Ронштейн А.П. Медицинская диагнстика на нечеткой логике. – Винница: Континент – ПРИМ, 1996. – 132с.

11. Галузевий керівний документ. Маслонаповнені вводи напругою 110 – 750 кВ. Типова інструкція з експлуатації. – Київ, 2004

12. Методические указания по диагностике состояния изоляции высоковольтных вводов 110 – 750 кВ. М.,1990.

13. Методичні вказівки з техніко – економічного обгрунтування інвестиційних проектів електричних станцій. Уклад.: Є.Г. Скловська, К.Г. Тодорович. – К.: Політехніка, 2002. – 24с.

14. Охрана труда в єлектроустановках: Учебник для вузов / Под ред. Б.А. Князевского. – 3-е изд., перераб. И доп. – М.: Єнергоатомиздат, 1983. – 336 с.

Похожие рефераты:

Автоматизированная система управления компрессорной установки

Безопасность жизнедеятельности

Основы стандартизации, метрологии и сертификации

Совершенствование метрологического обеспечения измерений в турбокомпрессорном цехе Узюм-Юганской ГКС

Перевозка природного газа морем

Испытательная станция турбовинтовых двигателей ТВ3–117 ВМА–СБМ1 серийного производства

Проект новой подстанции для обеспечения электроэнергией нефтеперерабатывающего завода

Виды повреждений кабельных линий, краткая характеристика методов их обнаружения

Проект реконструкции цеха первичной переработки нефти и получения битума на ОАО «Сургутнефтегаз»

Теория безопасности жизнедеятельности

Метрологические испытания измерительного микроскопа ТМ-500

Разработка ресурсосберегающих технологий и режимов на городском электрическом транспорте

Анализ технологического процесса и метрологического обеспечения при транспортировке природного газа