| Скачать .docx |

Курсовая работа: Курсовая работа: Проектирование универсального поста зоны технического обслуживания автотранспортного предприятия

1. ВВОДНАЯ ЧАСТЬ

1.1 Характеристика Ноябрьского АТП

Основой для данного предприятия служит Ноябрьское Автотранспортное АТП «Грузовые перевозки». По типу АТП является эксплуатационным, по типу подвижного состава - грузовым, в автопарке которого находятся только автомобили различного класса, представляющие собой автомобильные объединения т.к. данные автомобили осуществляют перевозку людей, как в черте города, так и между городами.

Автотранспортное АТП «Грузовые перевозки» располагается в городе Ноябрьске, Тюменской области, на специально отведенной для производства промышленной зоне. Исходя из расположения города видно что, природно-климатическая зона характеризуется как холодная, при этом присутствуют резкие колебания температуры. Зимой температура воздуха опускается до -52о , а летом не выше 35о С.

Среднесписочное количество подвижного состава с учетом пробега с начала эксплуатации указано в таблице 1.

Таблица 1.

Марка автомобиля |

Количество автомобилей с учетом пробега с начала эксплуатации | Всего |

|||

| до 0,5 LКР | 0,5-0,75 LКР | 0,75-1,0 LКР | Свыше 1,0 LКР | ||

| 1. УАЗ - 3303 | 10 | 20 | 30 | 10 | 70 |

| 2. УрАЛ - 4320 | 20 | 30 | 40 | 10 | 100 |

| 3. КамАЗ - 4310 | 20 | 40 | 30 | 5 | 95 |

| 4. МАЗ -54112 | 10 | 15 | 10 | 3 | 38 |

АТП «Грузовые перевозки» специализируется на перевозке грузов в черте города. А иногда по требованию заказчика осуществляет перевозку грузов по междугороднему маршруту. Поэтому основной клиентурой являются крупные предприятия находящийся в черте промышленной зоне города Ноябрьска.

Для расчета необходимого поста принимаю следующие показатели: число рабочих дней в году - 305 дней; одна рабочая смена; категория условий эксплуатации «III». Автомобили эксплуатируются в холодной природно-климатической зоне; время начала и конца выхода автомобилей на линию - с 530 до 730 ; среднесуточный пробег автомобилей составляет 160 км; списочное (инвентарное) число автомобилей составляет - 303 автомобиля.

Состав производственной базы: подвижной состав хранится на открытых площадках вдоль, трубопроводов для подачи горячего воздуха к автомобилям в холодное время года; так же АТП имеются зоны ТО и ТР, где осуществляются работы направленные на устранение выявленных неисправностей.

1.2 Характеристика объекта проектирования (реконструкции)

Специализированный пост зоны ТО-2. предназначен для проведения текущего ремонта автомобилей данного АТП. Позволяющее продлить срок службы дорогостоящих деталей путем замены менее ценных деталей. На данном посте текущего ремонта выполняются следующие виды работ: контрольно-регулировочные, работы по замене агрегатов, разборочно-сборочные, крепежные, электротехнические, аккумуляторные, топливные, шиномонтажные, жестяницкие, сварочные, арматурно-кузовные, обойные, малярные, смазочные.

Контрольно-регулировочные работы включают в себя контроль и регулировку следующих агрегатов, узлов и систем автомобиля: привода стояночной и рабочей тормозных систем, подшипников ступиц колес, привода рулевого управления, коробки передач, раздаточной коробки, систем питания и зажигания, уровня кузова, полуосей, натяжения ремней привода агрегатов и т. п.

Работы по замене агрегатов включают в себя снятие и постановку двигателя и его агрегатов, переднего и заднего мостов, рессор, коробки передач, раздаточной коробки, радиатора, углового редуктора рулевого управления, механизма рулевого управления и т.п.

Разборочно-сборочные работы представляют собой работы, связанные с частичной разборкой неисправных агрегатов (не снимаемых с автомобиля) и систем, заменой неисправных узлов и деталей данных агрегатов (замена подшипников и сальников ступиц передних и задних колес, полуосей, центрального редуктора ведущего моста, и т. п.).

Электротехнические работы включают в свой объем снятие и установку агрегатов и приборов электрооборудования, ламп освещения, исправление или замену электропроводки.

Аккумуляторные работы связаны с заменой поврежденных аккумуляторов.

Топливные работы связаны с заменой приборов и узлов системы питания и их регулировкой (замена топливного насоса, карбюратора, ТНВД, ограничителя частоты вращения коленчатого вала двигателя, топливопроводов, топливного бака).

Шиномонтажные работы связаны с заменой шин.

Жестяницкие работы включают в себя устранение вмятин, разрывов, трещин и повреждений от коррозии на кузовах, рамах и кабин автомобилей.

Смазочные работы включают в свой объем смазку деталей и узлов, а при необходимости и заправку агрегатов после их замены или ремонта. При выполнении этих работ на постах ТО-2 необходимо использовать переносное и передвижное оборудование.

Данная зона расположена в углу здания. Это место расположение является наиболее выгодным т.к. данная зона имеет свободный вход в другие участки самого АТП, а так же выезд автомобилей через ворота во двор АТП позволяет быстро освободить пост. А автомобили, ожидающие ТО-2 смогут быстро занять необходимое место в черте определенного поста.

Занимаемая площадь постами текущего ремонта составляет 648 м2 . эта площадь позволяет разместить пять постов. Для данного АТП это позволяет значительно снизить время простоя автомобилей в текущем ремонте.

В этом году число рабочих дней специализированного поста зоны ТР составляет 366 дней, в зоне ТР работы ведутся в одну смену, рабочие разделены на бригады по четыре человека и имеющий высший разряд и назначение мастером должности, считается бригадиром. Рабочий умеющий производить все виды работ считается мастером всей зоны. Рабочая смена начинается в 800 и заканчивается в 1700 . Обеденный перерыв начинается в 1200 и кончается в 1400 .

Планировка универсальных постов зоны ТО-2 выполнена в графической части 5.

2. РАСЧЕТНАЯ ЧАСТЬ

2.1 Обоснование списочного состава автомобилей АТП

При обосновании принимаемого к расчету списочного состава автомобилей следует учесть:

1. Вместо морально устаревших автомобилей принимать для расчета такое же количество новых, современных моделей тех же заводов изготовителей, предварительно уточнив перспективы списания и поступления автомобилей в планируемом периоде. Старые модели не заменяются на новые только тогда, ![]() когда перспектив на их замену в планируемом периоде нет.

когда перспектив на их замену в планируемом периоде нет.

2. Привести автомобили АТП к одной или нескольким моделям, приняв их за основные. При этом необходимо учитывать необходимо, учитывать технологическую совместимость подвижного состава (Приложение 1, [1]). За основные модели нужно принимать базовые автомобили.

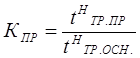

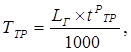

Сущность приведения группы автомобилей к основной модели заключается в определении коэффициента приведения данной модели автомобилей к основной, принимаемой к расчету. При выполнении расчетов по ТО-2 коэффициент приведения определяется по формуле:

(2.1)

(2.1)

где tН тр.пр - нормативная трудоемкость ТО-2 на 1000 км пробега для приводимой модели, чел-час (Приложение 2, [1])

tН тр.осн. - нормативная трудоемкость ТО-2 на 1000 км пробега для основной модели, чел-час (Приложение 2, [1])

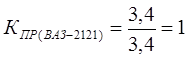

![]()

Расчеты по приведению парка автомобилей к основным моделям занесены в таблице 2.1

![]()

Таблица 2.1

| Основная модель | Приводимая модель | tН тр осн. , чел-час/1000 км | tН тр пр. , чел-час/1000 км | КПР | АИ | АПР |

| УАЗ – 3303 | - | 3,8 | - | 1,0 | 70 | 70 |

| Итого: | 70 | |||||

| КамАЗ -5320 | - | 8,5 | - | 10 | 95 | 95 |

| - | МАЗ - 54112 | - | 9,6 | 1,1 | 38 | 41,8 |

| - | УрАЛ - 4320 | - | 8,5 | 1,0 | 100 | 100 |

| Итого: | 237 | |||||

| Всего: | 307 |

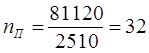

2.2 Расчет годовой производственной программы

Выбор исходных нормативов режима ТО-2 и ремонта подвижного состава произведен в таблице 2.2

Таблица 2.2

| Марка | lСС , км | tН тр , чел-час/1000 км | Lн КР , км | dН ТОиТР , дни/1000 км | dкр , дни |

| УАЗ – 3303 | 160 | 3,8 | 150000 | 0,3 | 18 |

| КамАЗ -5320 | 160 | 8,5 | 300000 | 0,5 | 22 |

где: lСС - среднесуточный пробег автомобиля (по данным АТП);

tН тр - норма трудоемкости текущего ремонта;

Lн КР - норма пробега подвижного состава до капитального ремонта;

dН ТОиТР - норма простоя в ТО-1 и ТО-2;

dКР - норма дней простоя в капитальном ремонте.

Скорректированная удельная трудоемкость текущего ремонта рассчитывается по формуле:

![]() чел-час/1000 км (2.3)

чел-час/1000 км (2.3)

где tН тр - нормативная удельная трудоемкость ТО-2, (чел-час/1000 км), (Приложение 2, [1]);

К1 - коэффициент корректирования нормативной трудоемкости ТР в зависимости от категорий условий эксплуатации (Приложение 5, [1]);

К2 - коэффициент корректирования нормативной трудоемкости ТР в зависимости от модификации подвижного состава (Приложение 5, [1]);

К3 - коэффициент корректирования нормативной трудоемкости ТР в зависимости от природно-климатических условий (Приложение 5, [1]);

К4(ср) - коэффициент корректирования нормативной трудоемкости ТР в зависимости от пробега с начала эксплуатации (Приложение 5, [1]);

К5 - коэффициент корректирования нормативной трудоемкости ТР в зависимости от размера АТП (Приложение 5, [1]).

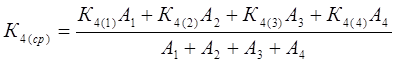

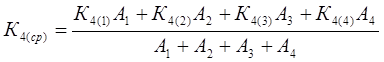

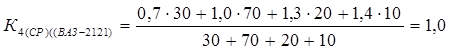

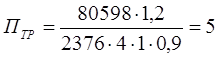

Коэффициент К4(ср) определяется по формуле:

(2.4)

(2.4)

где А1 - количество автомобилей, имеющих пробег до 0,5 LКР (по данным АПТ);

А2 - количество автомобилей, имеющих пробег до(0,5-0,75) LКР (по данным АТП);

А3 - количество автомобилей, имеющих пробег до (0,75-1,0) LКР (по данным АТП);

А4 - количество автомобилей, имеющих пробег до 1,0 LКР (по данным АТП).

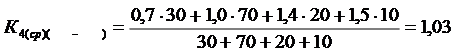

![]() (чел-час/1000 км)

(чел-час/1000 км)

Результаты расчетов занесены в таблицу 2.3

Таблица 2.3

| Марка автомобиля | tн ТР , чел-час/1000 км | К1 | К2 | К3 | К4(ср) | К5 | tр ТР ,чел-час/1000 км |

| ВАЗ-2121 | 3,4 | 1,2 | 1,0 | 1,2 | 1,03 | 0,9 | 4,54 |

| ГАЗ-3307 | 4,8 | 1,2 | 1,0 | 1,2 | 1,01 | 0,9 | 6,28 |

| Урал-4320 | 8,5 | 1,2 | 1,0 | 1,2 | 1,06 | 0,9 | 11,68 |

Скорректированная норма межремонтного пробега рассчитывается по формуле:

![]() км (2.5)

км (2.5)

где Lн КР - исходная норма межремонтного пробега (пробег до КР), км (Приложение 3, [1]);

К1 - коэффициент корректирования в зависимости от условий эксплуатации, (Приложение 5, [1]);

К2 - коэффициент корректирования в зависимости от модификации подвижного состава, (Приложение 5, [1]);

К3 - коэффициент корректирования в зависимости от природно-климатических условий и агрессивности окружающей среды (Приложение 5, [1]).

![]() (км)

(км)

Результаты расчета нормы межремонтного пробега подвижного состава приведены в таблице 2.4:

Таблица 2.4

| Марка автомобиля | Lн КР , км | К1 | К2 | К3 | Lр КР , км |

| ВАЗ-2121 | 100000 | 0,8 | 1,0 | 0,8 | 64000 |

| ГАЗ-3307 | 300000 | 0,8 | 1,0 | 0,8 | 192000 |

| Урал-4320 | 300000 | 0,8 | 1,0 | 0,8 | 192000 |

Скорректированная норма дней простоя в ТО-2 и ремонте на 1000 км пробега рассчитана по формуле:

![]() дни (2.6)

дни (2.6)

где К4(ср) - коэффициент корректирования продолжительности простоя в ТО-1 и ТО-2 в зависимости от пробега с начала эксплуатации (Приложение 5).

Коэффициент К4(ср) определяется по формуле:

(2.7)

(2.7)

где А1 - количество автомобилей, имеющих пробег до 0,5 LКР (по данным АПТ);

А2 - количество автомобилей, имеющих пробег до(0,5-0,75) LКР (по данным АТП);

А3 - количество автомобилей, имеющих пробег до (0,75-1,0) LКР (по данным АТП);

А4 - количество автомобилей, имеющих пробег до 1,0 LКР (по данным АТП).

![]() (дни)

(дни)

Расчетная норма дней простоя подвижного состава в ТО-2 и ремонте заносится в таблицу 2.5:

Таблица 2.5

| Марка автомобиля | dН ТОиТР дни/1000 км | К4(ср) | dР ТОиТО-2 дни/1000 км |

| ВАЗ-2121 | 0,3 | 1,0 | 0,3 |

| ГАЗ-3307 | 0,4 | 1,01 | 0,4 |

| Урал-4320 | 0,5 | 1,06 | 0,5 |

Коэффициент технической готовности по каждой марке автомобилей в АТП целесообразно определить по цикловому пробегу, т.е. пробегу автомобиля до КР.

Для расчета Т использовано выражение:

![]() (2.8)

(2.8)

где ДЭ - количество дней эксплуатации автомобилей, дни;

ДТОиТР - количество дней простоя в ТО-2, дни;

ДКР - количество дней простоя в ТО и ТО-2, дни.

Дни эксплуатации за цикловой пробег определены по формуле:

![]() дни (2.9)

дни (2.9)

где Lр КР - средневзвешенный пробег до КР, км;

lСС - среднесуточный пробег автомобиля, км (по данным АТП).

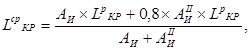

Средневзвешенный пробег автомобиля до КР определяется по формуле:

км (2.10)

км (2.10)

где Lр КР - пробег автомобиля до капитального ремонта, км;

АИ - количество автомобилей, не прошедших КР , ед. (по данным АТП);

АII И - количество автомобилей, прошедшие КР, ед. (по данным АТП).

![]()

![]()

Результаты определения коэффициентов технической готовности и использования автомобилей заносим в таблицу 2.6:

Таблица 2.6

| Марка автомобиля | Lср кр км | lСС км | ДЭ дни |

| ВАЗ-2121 | 63015 | 200 | 315 |

| ГАЗ-3307 | 190771 | 200 | 954 |

| Урал-4320 | 188311 | 200 | 942 |

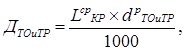

Дни простоя в ТО-2 и ремонте за цикловой пробег определяется по формуле и заносится в таблицу 2.7:

дни (2.11)

дни (2.11)

![]() (дни)

(дни)

Таблица 2.7

| Марка автомобиля | Lср кр км | dр ТОиТР дни/1000 км | ДТОиТО-2 , дни |

| ВАЗ-2121 | 63015 | 0,3 | 19 |

| ГАЗ-3307 | 190771 | 0,404 | 77 |

| Урал-4320 | 188311 | 0,53 | 100 |

Дни простоя в КР определяется по формуле и записаны в таблице 2.8:

![]() дни (2.12)

дни (2.12)

где dтранс = (0.15…0,20) dкр - время на транспортировку автомобиля, дни;

dкр - время простоя автомобиля в КР, дни (Приложение 4, [1]).

![]() (дня)

(дня)

Вернемся к расчету αТ , и полученные данные занести в таблицу 2.9.

![]()

Таблица 2.8

| Марка автомобиля | dкр , дни | dтранс , дни | ДКР , дни |

| ВАЗ-2121 | 18 | 3,6 | 22 |

| ГАЗ-3307 | 15 | 3 | 18 |

| Урал-4320 | 22 | 4,4 | 26 |

Коэффициент использования автомобилей по каждой марке определяется по формуле и занесены в таблицу 2.9:

![]() (2.13)

(2.13)

где Др.г. - количество рабочих дней в году;

КИ = (0,93…0,97) - коэффициент снижения использования технически исправных автомобилей по организационным причинам.

![]()

Таблица 2.9

| Марка автомобиля | Др.г. дни | КИ | αТ | αИ |

| ВАЗ-2121 | 305 | 0,96 | 0,88 | 0,7 |

| ГАЗ-3307 | 305 | 0,96 | 0,9 | 0,72 |

| Урал-4320 | 305 | 0,96 | 0,88 | 0,7 |

Годовой пробег для каждой марки автомобилей рассчитывается по формуле и заносится в таблицу 2.10:

![]() км (2.14)

км (2.14)

где Аи - количество единиц подвижного состава;

lcc - среднесуточный пробег автомобиля, км (по данным АТП).

![]() (км)

(км)

Таблица 2.10

| Марка автомобиля | АИ , ед. | lСС , км | αИ | Lг, км |

| ВАЗ-2121 | 130 | 200 | 0,7 | 6643000 |

| ГАЗ-3307 | 105 | 200 | 0,72 | 5518800 |

| Урал-4320 | 229 | 200 | 0,7 | 11701900 |

Годовая трудоемкость работ по ТО-2 для каждой марки автомобилей определяется по формуле:

чел-час (2.15)

чел-час (2.15)

![]() (чел-час)

(чел-час)

Результаты расчета заносим в таблицу 2.11

Таблица 2.11

| Марка автомобиля | Lг, км | tр ТР ,чел-час/1000 км | ТТО-2 , чел-час |

| ВАЗ-2121 | 6643000 | 4,54 | 30159 |

| ГАЗ-3307 | 5518800 | 6,28 | 34658 |

| Урал-4320 | 11701900 | 11,68 | 136678 |

| Итого: | ∑Lг=23863700 | -- | ∑ТТР =201495 |

Общая годовая трудоемкость ТО-2 для всех марок автомобилей определяется по формуле:

![]() чел.-час (2.16)

чел.-час (2.16)

![]() (чел-час)

(чел-час)

Годовая трудоемкость зоны определяется по формуле:

![]() чел-час (2.17)

чел-час (2.17)

![]()

где СТО-2 - процент работ данного вида от общей трудоемкости ТО-2 (Приложение 7, [1]). СТР = 48%. (чел-час)

2.3 Расчет числа производственных рабочих

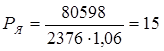

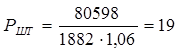

К производственным рабочим относятся рабочие данного участка, непосредственно выполняющие работы по ТО и ТО-2 подвижного состава. Различают технически необходимые (явочное) и штатное (списочное) число работников. Технологически необходимое число работников обеспечивает выполнение суточной, а штатное - годовой производственной программы по ТО и ТО-2. Явочное количество ремонтных рабочих определяется по формуле:

![]() чел. (2.18)

чел. (2.18)

где ФР.М. - годовой односменный фонд рабочего времени явочного рабочего, час

КП.П. - коэффициент повышения производительности труда равный 1,04 - 1,06 (для расчетов КП.П. = 1,05)

Годовой производственный фонд рабочего времени рассчитывался по календарю и режиму работы участка и определялся по формуле:

![]() час (2.19)

час (2.19)

где ТСМ - продолжительность рабочей смены, час (по данным 8 ч.);

ДК.Г. - число календарных дней в году (по данным 366 дней);

ДВ - число выходных дней в году (по данным 62 дня);

ДП - число праздничных дней в году (по данным 7 дней).

![]() (час)

(час)

Теперь вернемся к формуле 2.18 и отсюда получим:

(чел)

(чел)

Штатное количество рабочих определено по формуле:

![]() чел (2.20)

чел (2.20)

где ФР.П. - годовой фонд рабочего времени одного производственного рабочего, час.

Годовой фонд рабочего времени определен по формуле:

![]() час (2.21)

час (2.21)

где tОТП - продолжительность отпуска, час.;

tУ.П. - потери рабочего времени по уважительным причинам (болезнь, выполнение государственных обязанностей).

Продолжительность отпуска (в часах) определено по формуле:

![]() час (2.22)

час (2.22)

где ДОТП - число дней основного отпуска в году, дни (по данным 52 дня)

![]() (час)

(час)

Потери рабочего времени определены по формуле:

![]() час (2.23)

час (2.23)

![]() (час)

(час)

Вычислив необходимые величины, нашел годовой фонд рабочего времени:

![]() (час)

(час)

Зная годовой фонд рабочего времени, нашел штатское количество рабочих, подставив все величины в формулу 2.20 и получил:

(чел)

(чел)

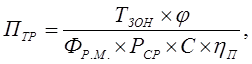

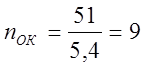

2.4 Расчет числа постов и линий

Площадь помещения, занимаемая автомобилем в плане, называется постом. Посты подразделяются на рабочие и вспомогательные. На рабочих постах выполняются основные элементы или отдельные операции технологического процесса ТО-2, для этого они оснащаются необходимым оборудованием, приспособлениями и инструментами. На вспомогательных постах выполняются подготовительные работы (пуск и прогрев двиг., обогрев авто.), а так же работы, которые не были выполнены на рабочих постах или когда они заняты.

При расчете числа постов учитывалось что, число постов целое число, а число рабочих постов зоны ТО-2 при работе в одну смену не превышает 5, так как большее число постов приведет к увеличению производственных площадей.

Поэтому принято оптимальное число постов для зоны ТО-2 по формуле 2.24:

(2.24)

(2.24)

где ТЗОН - годовая трудоемкость зоны ТО-2;

φ - коэффициент учитывающий неравномерность поступления автомобиля на посты зоны ТР, (1,2 - 1,5) (для расчета φ = 1,3);

ФР.М. - эффективный (расчетный) годовой фонд времени работы зоны при односменной работе;

РСР - среднее число рабочих на посту (по данным АТП - 3 человека);

С - число смен;

ηП - коэффициент использования рабочего времени (по данным АТП - 0,9)

(постов)

(постов)

Для данного АТП принимаю что, в зоне ТО-2 находятся шесть постов, каждый пост обслуживают три человека.

2.5 Распределение рабочих по специальностям и квалификации

После определения количества производственных рабочих было проведено распределение их по квалификационным разрядам. При этом учитывалось, что разряд присваивается не рабочему, а работе в зависимости от ответственности и сложности операций. Поэтому при назначении разрядов рабочим пользовался: «Единым квалификационным справочником для рабочих сквозных профессий» и «Типовыми нормами времени…». Для проставления квалификации было использовано пособие по курсовому и дипломному проектированию “Б. Н. Суханов”.

Прежде чем приступить к присвоению разряда необходимо разделить работы по специальностям:

- мотористы 9

- слесари по ремонту агрегатов трансмиссии 3

- слесарь по ремонту ходовой части,

рулевого управления и переднего моста 3

- слесарь по ремонту тормозов, колес и ступиц 2

- слесарь по ремонту кабины, оперения, платформ 1

- автоэлектрик 1

Данные по назначению разрядов рабочим приведены в таблице 2.12

Таблица 2.12

| Профессия | Классификация (разряд) | |||||

| 1 | 2 | 3 | 4 | 5 | 6 | |

| мотористы | 3 | 5 | 1 | |||

| слесарь по ремонту агрегатов трансмиссии | 1 | 1 | 1 | |||

| слесарь по ремонту ходовой части, рулевого управления и переднего моста | 2 | 1 | ||||

| слесарь по ремонту тормозов колес и ступиц | 1 | 1 | ||||

| слесарь по ремонту кабины, оперения, платформы | 1 | |||||

| автоэлектрики | 1 | |||||

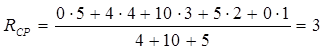

Правильность назначения разрядов рабочим проверялась по величине среднего разряда по формуле:

(2.24)

(2.24)

где PV , PIV , PIII , PII , PI - принятое количество рабочих, соответственно пятого, четвертого, третьего, второго, первого разрядов;

V, IV, III, II, I - соответственно пятый, четвертый, третий, второй и первый разряды.

Средний разряд рабочих в зоне ТО-2 составляет: III,0

2.6 Выбор и обоснование метода организации технологического процесса ТО-2

Данное АТП содержит специализированные посты. Сущность метода специализированных постов - все виды работ выполняются в полном объеме на одном посту группой исполнителей, состоящей из рабочих различных специальностей и нескольких рабочих универсалов. В данном методе специализированных постов обслуживание с переходящими специализированными звеньями (бригадами) по четыре человека. Сущность такой формы организации ТО-2 заключается в следующем. На АТП организовано пять специализированных (тупиковых) постов и столько же звеньев (бригад) рабочих, специализирующихся по видам работ ТО-2. Выполняется обязательное условие, кратность суточной программы по ТР данного вида числу постов (автомобиле-мест) и, числу переходящих специализированных звеньев рабочих.

Трудоемкость работ для каждого звена подбирается с таким расчетом, чтобы они начинали и заканчивали работы одновременно на всех постах.

Работы по ТО-2 выполняются по потребности, которая выявляется в процессе работы на линии, при контроле автомобилей на КТП, в процессе диагностирования и ТО.

Наиболее распространенным методом текущего ремонта является агрегатно-узловой. В отдельных случаях при ремонте подвижного состава применяется индивидуальный метод ремонта. Подвижной состав ремонтируется на специализированных тупиковых постах.

На постах зон ТО-2 выполняются в основном контрольные, разборочно-сборочные, сварочные и другие работы, которые составляют для автомобиля 44 - 50% общего объема работ по ТО-2. Для повышения КТГ большая часть ТО-2 производится в межсменное время. Схема технологической планировки специализированного поста ТО-2 автомобиля.

Управление производством в данном АТП. При поступлении автомобиля в зону ТО-2, и зоны ожидания, его отправляют на определённый пост. Затем рабочая бригада приступает к работе (по принципу замены или ремонту узла или группы узлов). После окончания работы, мастер проверяет выполнение работы, и после этого каждая бригада заносит в отчетный журнал запись о выполненной работе.

2.7 Подбор технологического оборудования и организационной оснастки

К технологическому оборудованию относят стационарные, передвижные и переносные стенды, станки, всевозможные приборы приспособления, производственный инвентарь, необходимые для выполнения работ по ТО-2 и диагностированию подвижного состава.

В большинстве случаев оборудование, необходимое по технологическому процессу для проведения работ на постах зоны ТР, принимается в соответствии с технологической необходимостью выполняемых с его помощью работ, так как оно используется периодически и не имеет полной загрузки за рабочую смену.

Номенклатура и количество оборудования производственных постов должны приниматься по табелю технологического оборудования и специализированного инструмента для АТП, без централизованного ТО автомобилей с учетом видов ТО-2, выполняемых на данном предприятии, а также количества работающих, а максимально загруженную смену.

Принятое технологическое оборудование для проектируемого объекта следует свести в таблицу 2.13

Таблица 2.13

| Наименование оборудования и орг. оснастки | Тип, модель | Краткая техническая характеристика | кол-во | Габаритные размеры, мм | Площ. в плане, м2 |

| 1 | 2 | 3 | 4 | 5 | 6 |

| 1. ларь для отходов | ОТ-03-000 | стационарный | 5 | 366 |

0,06 |

| 2. верстак слесарный | ОРГ-1468-01-060А | передвижной | 5 | 1464 |

0,80 |

| 3. стеллаж для нормалей | ОРГ-1468 05-340А | передвижной | 3 | 549 |

0,20 |

| 4. шкаф для приборов и инструмента | -- | передвижной | 5 | 1098 |

0,80 |

| 5. тележка для снятия, установки и транспортировки топливных баков | П2.05 | передвижной | 2 | 732 |

0,27 |

| 6. ограничительные упоры колёс | передвижной | 2 | 553 |

0,10 | |

| 7. ящик для инструмента | передвижной | 5 | 1098 |

0,20 | |

| 8. ящик для крепежных деталей | -- | стационарный | 5 | 1098 |

0,20 |

| 9. пост слесаря авторемонтника | НИИАТ Р-506 | передвижной | 2 | 549 |

0,10 |

| 10. стеллаж для деталей и узлов | передвижной | 2 | 915 |

0,17 | |

| 11. подставка под двигатель | ЦКБ-2473 | стационарный | 2 | 549 | 0,24 |

| 12. подставка для работы в осмотровой канаве | ОГ.16.00 | передвижной | 2 | 732 |

0,33 |

| 13. воронка для слива масла | МВ-064 | стационарный | 2 | 366 |

0,06 |

| 14. направляющие колес | -- | стационарный | 5 | 1098 |

0,20 |

| 15. воронка для слива охлаждающей жидкости | МВ-064 | передвижной | 2 | 366 | 0,10 |

| 16.барабан для подачи воды | 315М | передвижной | 2 | 732 |

0,33 |

| 17.барабан для подачи сжатого воздуха | 352М | передвижной | 2 | 366 |

0,07 |

| 18.маслораздаточный бак | 133М | стационарный | 2 | 366 | 0,10 |

| 19. пост электрика-карбюраторщика | П-204А | стационарный | 2 | 366 | 0,10 |

| 20. ларь для чистых обтирочных материалов | -- | передвижной | 5 | 366 | 0,10 |

| 21. ларь для использованных обтирочных материалов | -- | передвижной | 5 | 366 | 0,10 |

| 22.подъемник гидравлический канавный | П-113 | Стационарный | 5 | 366 |

0,06 |

| 23.тележка для транспортировки аккумуляторных батарей | П-620 | стационарный | 2 | 1464 |

0,80 |

| 24.лесница-стремянка | СД- 3722 | стационарный | 2 | 732 |

0,27 |

| 25.переходный мостик | передвижной | 5 | 1647 |

1,20 | |

| 26.стеллаж вертушка | ОРГ-1468-01-060А | передвижной | 1 | 1464 |

0,80 |

| 27. ванна для мойки деталей | 2031 | стационарный | 1 | 458 | 0,16 |

| 28.тележка для снятия тормозных барабанов ведущих колес | передвижной | 1 | 732 |

0,27 | |

| 29.мосток канавный транспортный и тележка для транспортировки агрегатов | ОГ-48 ОГ-47 | передвижной | 1 | 1464 |

0,80 |

| 30. подставки для вывешивания автомобиля | ОГ-45 | стационарный | 3 | 366 |

0,06 |

| 31. тележка для снятия и установки колес | 1115М | передвижной | 3 | 1098 |

0,80 |

| 32. бак для слива масла из ведущего моста | стационарный | 1 | 548 | 0,16 | |

| 33. стеллаж для колес | ПИ-039 | стационарный | 3 | 1647 |

1,20 |

| 34. гайковерт для гаек колес | И-303М | передвижной | 3 | 549 |

0,20 |

| 35.подставка для работы в осмотровой канаве | ОГ-16.000 | передвижной | 1 | 732 |

0,33 |

| 36. кран-балка | передвижной | 1 | |||

| 37. домкрат канавный | МТРЗ-828-00 | стационарный | 1 | 1464 |

0,80 |

| 38. пост слесаря авторемонтника | НИИАТ Р-506 | передвижной | 1 | 1098 |

0,80 |

| 39. маслораздаточный бак | 133М | стационарный | 1 | 366 | 0,10 |

| 40. станок точильно-шлифовальный | 3Б633 | стационарный | 2 | 640 |

0,23 |

| 41. пресс гидравлический 10ТС | 2153-М2 | передвижной | 2 | 366 |

0,20 |

| 42. пресс монтажно-запрессовочный гидравлический 40ТС | 2135-1М | стационарный | 2 | 1464 |

0,80 |

| 43. тележка для снятия (установки) и транспортировки тормозных барабанов передних колес со ступицей | П6.05 | передвижной | 2 | 640 |

0,23 |

| 44. подставка для работы в осмотровой канаве | ОГ.16.000 | передвижной | 2 | 732 |

0,33 |

| 45. шкаф для захватов и приспособлений | стационарный | 2 | 1098 |

0,40 | |

| 46. тележка для мойки поворотных цапф | передвижной | 2 | 549 |

0,10 | |

| 47. солидолонагнетатель пневматический | ЦКБ.3154М | передвижной | 2 | 366 | 0,10 |

| 48. подставка для деталей и узлов | стационарный | 2 | 1098 |

0,40 | |

| 49. домкраты канавные | МРТЗ-828-00 | стационарный | 2 | 1647 |

1,20 |

2.8 Расчет производственной площади объекта проектирования

Площадь объекта проектирования рассчитывается по формуле:

![]() м2

(2.25)

м2

(2.25)

где: fОБ - Площадь оборудования в плане.

KПЛ - Коэффициент плотности расстановки оборудования (Приложение 6)

Коэффициент плотности расстановки оборудования постов зоны ТР принимается КПЛ = 3

![]() (м2

)

(м2

)

Площадь производственного помещения вынуждено корректируется и устанавливается с учетом того, что при строительстве широко используются унифицированные типовые секции и пролеты, а также типовые конструкции и детали, изготовляемые серийно заводами стройматериалов.

Производственные здания выполняются с сеткой колонн, имеющей одинаковый для всего здания шаг, равный 6 м.

Окончательно принимаемая площадь уточнена по размерам зоны ТР. Отступление от расчетной площади при проектировании (реконструкции) любого производственного помещения составляет 20 %.

Далее принимается длина зоны 36 м, ширина 12 м. высота 4,25 м.

FЗОН = 432 м2

Планировка зоны после реконструкции выполнена на чертежной бумаге формата А1 (594 х 841 мм).

2.9 Составление технологической карты на замену гидравлического усилителя рулевого привода автомобиля Урал-4320

Общая трудоемкость 35,0 чел-мин.

Исполнитель - слесарь по ремонту автомобилей 3-го разряда.

| № операции | Наименование операции и перехода | Оборудование, инструменты, приспособления и материалы | Трудоемкость, чел-мин | Технические требования и указания |

| Снять гидравлический усилитель рулевого привода | ||||

| 1 | Поднять передний, мост и установить подставки под опорные площадки основания кузова | Подъемник гидравлический (П113); две подставки для вывешивания автомобиля (модель ОГ-45) | 3 | После установки автомобиля на подставки подъемник убрать. Передние колеса должны быть в вывешенном состоянии |

| 2 | Открыть капот отсека двигателя | Ключ дверки специальный | 1 | -- |

| 3 | Расшплинтовать гайку крепления шарового пальца гидроусилителя рулевого управления к кронштейну основания кузова | Пассатижи; молоток слесарный | 1 | -- |

| 4 | Отсоединить шланги высокого давления от цилиндра гидравлического усилителя рулевого привода и опустить шланги в сливной бак. После отсоединения шлангов отверстия заглушить технологическими пробками | Ключи гаечные открытые 27 и 30 мм; бак для слива отработавшего масла «АУРАС»; четыре резиновые пробки | 5 | Повернуть рулевое колесо влево и вправо до упора так, чтобы поршень выдавил масло из верхней и нижней полостей цилиндра гидроусплителя |

| 5 | Расшплинтовать и отвернуть гайку крепления шарового пальца штока гидроусилителя рулевого привода к рулевой сошке | Пассатижи; молоток слесарный; ключ кольцевой 27 мм | 2 | -- |

| 6 | Отвернуть гайку крепления шарового пальца гпдроусилителя рулевого привода к кронштейну на основании кузова | Сменная головка 27 мм; вороток | 1 | -- |

| 7 | Выпрессовать из отверстия кронштейна крепления гидроусилителя рулевого привода шаровой палец | Съемник рулевых тяг (модель ПМ-96) | 2 | -- |

| 8 | Выпрессовать из отверстия рулевой сошки шаровой палец штока ГУР и снять гидроусилитель | То же | 2 | -- |

| Поставить гидравлический усилитель рулевого привода | ||||

| 9 | Вставить шаровой палец гидроусилителя рулевого привода в отверстие кронштейна, завернуть гайку крепления шарового пальца и зашплинтовать ее | Снизу слева в передней части | 3 | -- |

| 10 | Вставить шаровой палец гидроусилителя в отверстие рулевой сошки, завернуть гайку крепления шарового пальца и зашплинтовать ее | То же | 5 | -- |

| 11 | Вынуть пробки из отверстий шлангов высокого давления и отверстия цилиндра гидроусилителя рулевого привода | То же | 1 | -- |

| 12 | Присоединить шланги высокого давления к цилиндру гидроусилителя рулевого привода | То же | 2 | Шланги должны быть надежно присоединены, а соединение обеспечивать герметичность. Надрывы и трещины шлангов не допускаются. Не допускать закручивания и перегибов шлангов при монтаже |

| 13 | Смазать шаровые пальцы гидроусили теля рулевого при вода | Солидолонагнетатель передвижной пневматический (133М) | 1 | Применять соли дол С, или смазку УС-1 (автомобильная). Смазывать через пресс-масленку до появления свежей смазки из зазоров сопряженных де талей |

| 14 | Залить масло в гидравлическую систему рулевого привода и удалить воздух из системы | Масленка 3,5 м; шланговый отсос для удаления от работавших газов (модель 3910) | 2 | Порядок заливки масла через заливное отверстие по уровню и прокачивать поворотами вправо и влево до прекращения выхода пузырьков воздуха (при работающем двигателе) |

| 15 | Закрыть дверку отсека двигателя | Ключ дверки специальный | 1 | -- |

| 16 | Убрать подставки из-под основания кузова | Подъемник гидравлический (П133) | 3 | -- |

3. ОРГАНИЗАЦИОННАЯ ЧАСТЬ

3.1 Схема технологического процесса объекта проектирования

В данном пункте приведена схема последовательности выполнения работ совершаемых в момент отправления автобуса в зону текущего ремонта, и все необходимые операции, выполняемые в универсальном посте зоны текущего ремонта. Схема технологического процесса универсального поста зоны ТО-2 приведена на рисунке 3.1

3.2 Схема управления объектом проектирования с применением ЦУПа

Организационная структура технической службы (ТС). На АТП организация ТС - централизованная система управления. Она четко разделяет административные и оперативные функции руководящего персонала и сосредотачивает всю оперативную работу в центре управления производством (ЦУП). ЦУП состоит из отдела оперативного управления и отдела по обработке и анализа информации, планирует и оперативно управляет работами, основанными на технологическом принципе формирования производственных подразделений. Каждый вид воздействия выполняет специализированная бригада. Возглавляет ТС главный инженер.

При ЦУП рекомендуется создавать пять производственных комплексов: диагностики, ТО, ТО-2, ремонтных участков (РУ), подготовки производства.

Комплекс подготовки производства объединяет следующие подразделения: участок комплектации, промежуточный склад, транспортный и машинный участки, инструментальный склад. Участок комплектации обеспечивает комплектование оборотного фонда, подбор запчастей по заданию ЦУПа, необходимых для выполнения ремонтных работ и доставку их на рабочее место, а также осуществлять транспортировку агрегатов и деталей, снятых с автомобиля для ремонта. На промежуточном складе хранят агрегаты и детали. Транспортный участок перегоняет автомобили и транспортирует тяжеловесные агрегаты и детали по территории АТП. Моечный участок обеспечивает мойку всех агрегатов и деталей, снятых с автомобилей перед отправкой их в ремонт. Инструментальный склад предназначен для хранения, выдачи и ремонта инструмента. Главному инженеру подчинено ЦУА и еще несколько самостоятельных подразделений.

Основными такими подразделениями являются: производственно-технический отдел (ПТО), отдел главного механика (ОГМ), отдел снабжения (ОС) и отдел технического контроля (ОТК). ПТО разрабатывает планы и мероприятия по внедрению новой техники и технологий производственных процессов, планы научной организации труда, организует и контролирует их выполнение, разрабатывает и проводит мероприятия по охране труда и технике безопасности, изучает причины производственного травматизма и принимает меры к их устранению, учитывает и регистрирует подвижной состав, составляет технические нормативы и инструкции, контролирует нестандартное оборудование и реконструирует производственные зоны и оборудование. Начальник ПТО является первым помощником главного инженера и заместителем в его отсутствии. ОГМ следит за содержанием в технически исправном состоянии зданий, сооружений, энергосетевого и санитарно-технического хозяйства: обслуживанием и ремонтом технологического оборудования, инструментальной оснастки и правильным их использованием.

3.3 Выбор и обоснование режима труда и отдыха ремонтных рабочих

Выбор наиболее рационального режима труда и отдыха производственного персонала на универсальных постах зоны ТО-2 приведено на графике, где построены межсменное время ТСМ и время работы автомобилей на линии ТР.П. совмещенные с графиком работы зоны ТО-2.

Режим работы автомобиля на линии определен числом дней работы автомобилей на линии в году и числом работы смен подвижного состава. По данным данного АТП принято что; автомобили работают 305 дней на линии; рабочие выходят на работу в одну сену; продолжительность рабочей смены 8 часов; пятидневная рабочая смена; 40 часов работы в неделю; рабочие приходят на работу в 800 и заканчивают работу в 1700 часов; время перерыва на обед составляет 2 часа; обед начинается в 1200 и заканчивается в 1400 ; порядок предоставления очередного отпуска занесен в график подтвержденный начальником АТП; число дней очередного отпуска составляет 52 дня; дополнительный отпуск предоставляется при согласовании с начальником АТП в связи с личными обстоятельствами не требующие отлагательств; для снижения утомляемости рабочих данной зоны установлены комната отдыха и маленький тренажерный зал.

На рисунке 3.3 Графики межсменного времени и времени работы автомобилей на линии, совмещены с графиком работы универсальных постов зоны ТО-2.

4. ОБЩАЯ ЧАСТЬ

4.1 Охрана труда и технике безопасности

Охрана труда - это система законодательных актов и соответствующих им социально-экономических, технических, гигиенических и организационных мероприятий, обеспечивающих безопасность, сохранение здоровья и работоспособность человека в процессе труда. Охрана труда - это дисциплина, занимающаяся выявлением и изучением производственных опасностей, профессиональных негативных воздействий и разработкой методов их предотвращения или ослабления. Это будет способствовать устранению несчастных случаев на производстве и профессиональных заболеваний работающих, аварий и пожаров, обеспечению труда.

Направлением охраны труда является: создание безопасной техники и безопасных технологий, комплексная автоматизация производства и обеспечение на всех предприятиях условий, исключающих производственный травматизм, профессиональные заболевания и тяжелый физический труд.

Особенностью данной зоны ТО-2 является то что, работы ведутся в одну смену. Рабочие, работают в бригаде по четыре человека. Всего в данной зоне работают шесть бригад. Каждая бригада выполняет определенный вид работ. После завершения работ на одном автомобиле, бригада переходят на автомобиль стоящий, на другой канаве.

При ТО-2 автомобилей возможно возникновение различных ОВПФ: движущиеся автомобили, повышенная загазованность помещений отработавшими газами автомобилей. Повышенный уровень шума при испытании двигателей, опасности поражения электрическим током при работе с электроинструментом и др. При выполнении слесарных работ особое внимание следует уделять организации труда, состоянию инструмента и соблюдению правил безопасной работы. На рабочем месте слесаря по ремонту автомобиля должны быть соответствующее технологическое оборудование, приспособление и инструмент.

Часто слесарям для выполнения сборочно-разборочных работ приходится пользоваться верстаками. Для хранения инструмента в верстаках предусмотрены ящики. Рабочую поверхность верстака покрывают листовым металлом, линолеумом. Для предупреждения травмирования рабочих следует устанавливать сетчатую металлическую разделительную перегородку. Высота перегородки должна быть не менее 750 мм.

При работе на асфальтобетонном полу у верстака для предупреждения простудных заболеваний располагают деревянную решетку.

Все рабочие места должны соблюдаться в чистоте, не заграждаться деталями, оборудованием и инструментом и т.п.

В помещениях зоны ТО-2 предусмотрены системы отопления, вентиляции, внутреннего водопровода и вентиляции.

Система отопления выполняется из условий обеспечения температуры воздуха в помещении в холодные и переходный периоды +20 С. Отопление рекомендуется воздушное совмещенное с приточной вентиляцией или центральное с местными нагревательными приборами. В качестве теплоносителя рекомендуется горячая вода с параметрами 150-70 С°, 130-70 С°, 90-70 С° или насыщенный пар давлением до 2 кгс/см.

Для обеспечения нормируемых параметров воздушной среды, устанавливаемых санитарными и техническими нормами, устраивается приточно-вытяжная вентиляция с механическим и естественным , совмещенная с местными отсосами.

Воздухообмен рассчитывается на разбавление предельно-допустимых концентраций, выделяемых на участке.

Предельно допустимая концентрация:

• углекислый газ - 0,6 мг/л

• кремневая пыль - 1,0 мг/л.

Ручной инструмент должен быть в исправном состоянии, чистым и сухим. Его выбраковка, как и выбраковка приспособлений, должна производиться не реже одного раза в месяц.

Молотки и кувалды должны иметь бойки с гладкой, слегка выпуклой поверхностью, не косой и не сбитой, без сколов, выбоин, трещин и заусенцев. Их рукоятки и рукоятки других инструментов ударного воздействия должны быть изготовлены из древесины твердых и вязких лиственных пород без сучков и косослоя или синтетических материалов, обеспечивающих эксплуатационную прочность и надежность в Работе. Длину рукоятки выбирают в зависимости от массы инструмента: для молотка 300-400 мм, для кувалды 450-900 мм.

Отвертки должны иметь прямой стержень. Так как при кривом стержне возможны соскальзывание с головки винта или шурупа и травмирование руки. Рабочая часть должна быть с ровными плоскими боковыми гранями и не иметь сколов.

Гаечные ключи должны иметь подобраны по размерам гаек и болтов. Размер зева ключей не должен превышать размеров головок болтов и граней гаек более чем на 0,3 мм. Гаечные ключи не должны иметь трещин. Забоин, заусенцев, непараллельности губок и выработки зева. Запрещается отвертывать гайки ключами больших размеров с подкладыванием металлических пластинок между гранями болтов и гаек и губками ключа и удлинять рукоятки дополнительными рычагами, другими ключами и трубами. Острогубцы не должны иметь выщербленных рукояток. Трещин и заусениц. Губки острозубцев должны быть острыми, без повреждений, а губки плоскогубцев должны иметь несработанную насечку.

Правила техники безопасности.

Перед началом работы:

• Надеть и тщательно заправить одежду.

• Проверить исправность оборудования, приспособлений, инструментов, ограждений.

• Проверить отсутствие трещин у бойков молота, надежность их крепления и правильность взаимного расположения.

• Проверить состояние освещения.

• О всех замеченных недостатках и неисправностях, обнаруженных при осмотре, доложить мастеру.

Во время работы:

• Не допускать на рабочее место лиц, непосредственно не участвующих в работе и лиц, не имеющих разрешение на пользование данным оборудованием.

• При работе применять только те приспособления и инструмент, которые предусмотрены технологией.

• Содержать рабочее место в чистоте.

• При перерывах в работе, даже кратковременных, отключать электрооборудование от сети.

После окончания работы:

• Остановить работающее оборудование, выключить электродвигатель.

• Очистить оборудование от загрязнений и смазать в положенных по инструкции местах.

• Очистить от загрязнений инструмент и приспособления и уложить на стеллаж в предназначенное для них место.

• Доложить мастеру о замеченных во время работы неисправностях оборудования и недостатках.

Конструкция производственного помещения должна обеспечивать как можно выгодное месторасположение, как автомобилей, так и самого оборудования. Люди должны беспрепятственно перемещаться к необходимому оборудованию, возможность перемещать его в нужное для работы место. Не создавая неудобств другим рабочим работающих на соседнем посту.

Для непосредственной организации работ по созданию здоровых и безопасных условий труда работающих, предупреждению производственного травматизма в НТТП создана служба охраны труда.

Инженер по охране труда оказывает подразделениям предприятий методическую помощь в разработке инструкций по охране труда, изучает причины производственного травматизма и профессиональных заболеваний и анализирует эффективность проводимых мероприятий по их предупреждению.

В обязанности мастера входит обеспечение безопасного состояния производственных и вспомогательных помещений, открытых и закрытых стоянок, оборудования, инструмента, инвентаря, транспортных и грузоподъемных средств, наличия и направленности защитных и предохранительных устройств. Средств индивидуальной защиты.

Также контролирует соблюдение рабочими норм, правил, инструкций, приказов и указаний по охране труда, своевременную химчистку, стирку и ремонт спецодежды. Мастера обязаны не допускать работников к самостоятельной работе без предварительного инструктажа. Обучения и проверки знаний по безопасным приемам выполнения данной работы. Кроме того, они обязаны выбраковывать инструмент и обеспечивать рабочих исправным инструментом.

Снижение травматизма на производстве может быть достигнуто только в случае, если работающие хорошо знают вопросы охраны труда и умеют правильно и безопасно выполнять порученную им работу. С этой целью на предприятиях важнейшим элементом обучения рабочих безопасности приемам и методам труда является активизация инструктажей. Инструктажи подразделяют на следующие виды: вводный, первичный, повторный, внеплановый и текущий.

Основным направлением работы по ОТ на всех уровнях управления должно быть планомерное осуществление комплекса социально-экономических и организационно-технических мероприятий, направленных на создание и обеспечение безопасных и здоровых условий труда, укрепление производственной и трудовой дисциплины и промышленной безопасности на производстве, а также регламентирование порядка организации работы по обеспечению безопасных условий труда в структурных подразделениях.

На слесарных верстаках должны быть установлены защитные экраны, предназначенные для защиты окружающих от мусора возникающего во время работы на верстаке.

При работе на сверлильных станках, они должны быть оснащены устройствами, предупреждающими самопроизвольное опускание траверсы, хобота и кронштейна. Приспособления для закрепления рабочего инструмента на сверлильных станках должны обеспечивать надежный зажим и точное центрирование и не иметь выступающих частей. Обрабатываемые детали, за исключением особо тяжелых, должны быть надежно закреплены при помощи тисков, кондукторов и других приспособлений, обеспечивающих их подвижность. Удерживать обрабатываемые детали руками запрещено.

У каждого оборудования, требующего особый навык для работы на нем, должна быть вывешена табличка с указанием лица, ответственного за эксплуатацию данного оборудования. Таким оборудованием считают грузоподъемные механизмы в данном случае кран-балку. Выполнение работ на таком оборудовании производит только то лицо, которое записано на табличке. За исправность такого оборудования несет лицо, допущенное к работе на данном оборудовании.

При работе с электроинструментом следует соблюдать меры электробезопасности.

Из средств индивидуальной защиты слесарю по ремонту автомобилей выдают хлопчатобумажный костюм и комбинированные рукавицы. В зимнее время при наружных работах дополнительно выдают хлопчатобумажную куртку и брюки на утепленных подкладках. При рубке, чеканке и других подобных работах, слесарь должен пользоваться защитными очками, а при работе с пневматическим инструментом, виброизолирующими рукавицами. Безопасность слесарных работ можно обеспечить только при строгом, обязательным выполнении инструкций по охране труда. Все электростанки должны быть заземлены.

В зоне ТР необходимо отвести места для курения, тамбуры, отвечающие требованиям пожарной безопасности и не ограничивающее перемещение оборудование поста.

4.2 Противопожарная безопасность

Пожарная безопасность АТП должна отвечать требованиям, строительным нормам и правилам, типовым правилам пожарной безопасности для предприятий автомобильного транспорта.

Основными причинами возникновения пожаров на АТП являются неосторожное обращение с огнем, нарушение правил пожарной безопасности, нарушение режима эксплуатации устройств, нарушение правил хранения легковоспламеняющихся и горючих жидкостей, самовозгорание смазочных и обтирочных материалов, статическое и атмосферное электричество.

Возникновение и развитие пожара или взрыва, их масштабы и последствия, а соответственно выбор мероприятий пожарной безопасности и средств пожаротушения зависят от пожарной опасности применяемых в помещении веществ и материалов. Ее учитывают при планировке, застройке, выборе этажности зданий и т.д.

При пожарной охране создают добровольно-пожарные дружины (ДПД). На ДПД возлагают: контроль за соблюдением противопожарного режима в зоне ТО-2, складах и других объектах, разъяснительную работу среди рабочих и служащих, надзор за исправным состоянием первичных средств пожаротушения и готовность их к действию, вызов пожарных команд в случае возникновения пожара и принятия немедленных мер к тушению пожара имеющимися средствами пожаротушения. Численный состав ДПД определяет руководство предприятия.

В качестве первичных средств пожарной защиты используют широкий ассортимент различных огнетушащих средств. К наиболее распространенным относятся следующее:

Вода - оказывает разбавляющее и охлаждающее действие. Ее используют, как в чистом виде, так и с добавками различных поверхностно-активных веществ.

Огнетушащие пены - получают смешиванием газа и жидкости. Различают химическую и воздушно-механическую пены. Огнетушащие пены используют для тушения легковоспламеняющихся и горючих жидкостей, твердых горючих веществ.

Фиоксид углерода - оказывает охлаждающее и изолирующее Действие. Он неэлектропроводен, не оставляет после себя следов, не портит материалы и оборудование.

Галоидированные углеводороды - обладают высокой огнетушащей эффективностью, к их числу относят бромистый этил, метил и др.

Порошковые Огнетушащие составы - также в основном приводят к торможению реакции горения, а, кроме того, они вызывают разбавление горючей среды.

Для локализации и ликвидации небольших загораний и пожаров на начальной стадии их развития применяют первичные средства тушения, к которым относятся переносные и передвижные огнетушители, ящики с песком, асбестовые покрывала, резервуары с водой и др.

Наиболее широко применяют переносные огнетушители типа ОХП-10, ОВП-10, ОУ, ОП-10. На АТП также распространены огнетушители, применяемые в автомобилях. Их устанавливают в автомобиле, порошковые: ОП-2,ОПУ-3, ОП-5ПФ. К непередвижным огнетушителям следует отнести такие как ОВП-100, ОВПУ-250, УП-1М, УМ2М.

Размещать их следует на полу в специальных тумбах или подвешивать на видном месте.

В данной зоне ТО-2 находится один пожарный щит, расположенный в легкодоступном месте для всех рабочих зоны. На этом щите, окрашенном в красный цвет, имеется: ведро, имеющее конусную фору, большой топор, штыковая лопата, двухсторонний лом, длинный специальный крюк. Возле пожарного шита, находится пожарный ящик, заполненный мелкозернистым, сухим песком, предназначенным для тушения огня. Ящик должен находится в заполненном состоянии, поэтому при необходимости песок досыпают.

Для оповещения о пожаре на АТП используют электронную пожарную сигнализацию, телефонную связь и на отдельных объектах радиосвязь на ультракоротких волнах. Связь автоматического действия, которая применяется, является более совершенной, т.к. она позволяет автоматически обнаружить возникший пожар и передать сообщение о нем в ближайшую пожарную часть. В ней используются автоматические извещатели, которые делятся на тепловые, дымовые, пламенные (световые), ультразвуковые и комбинированные.

Безопасность людей, сохранение транспортных средств при пожаре зависят от своевременной и правильной их эвакуации. Для эвакуации людей разрабатывают планы эвакуации и намечают эвакуационные пути с учетом расположения эвакуационных выходов. Вывешивают планы эвакуации из помещений на видных местах. Число эвакуационных выходов из здания и из предлагающих помещений должно быть не менее двух. Ширина путей эвакуации должна быть не менее 1 м, а дверей - не менее 0,8 м.

Для помещений при хранении в них более 25 автомобилей разрабатывают планы расстановки автомобилей. В плане должны быть предусмотрены описание очередности и порядка эвакуации автомобилей в случае пожара.

Места хранения автомобилей, как в помещениях, так и на открытых площадях должны быть оснащены буксирными тросами или штангами из расчета по одному на 10 автомобилей.

Для данной зоны основным эвакуационным выходом являются гаражные ворота, а дополнительным выходом будут являться двери находящиеся в других участках всего АТП

Помещения и здания по взрывопожарной и пожарной опасности разделяют на пять категорий: А, Б, В, Г, Д.

Данное АТП относится к Категория Г - это производства, в которых используется несгораемые вещества в горячем расплавленном состоянии, а также сжигаются твердые, жидкие или газообразные вещества. К производствам категории Г относятся участки регулировки и испытания автомобилей, испытания и доукомплектования двигателей, ремонта рам, и т.д.

В производственных и административных зданиях запрещается:

- заграждать проходы к месту расположения первичных средств пожаротушения и к внутренним пожарным кранам;

- убирать помещения с применением легковоспламеняющихся жидкостей;

- оставлять в помещениях после окончания работы, топящие печи, электроотопительные приборы, необесточенное технологическое и вспомогательное оборудование, легковоспламеняющиеся жидкости, не убранные в специально отведенные места или кладовые;

- пользоваться электронагревательными приборами в местах, не оборудованных специально для этой цели;

- отогревать замерзшие трубы различных систем при помощи открытого огня;

- производить работы с применением открытого огня вне предусмотренных для этой цели местах, а также пользоваться открытым огнем для освещения при ремонтных и других работах;

- хранить тару из-под легковоспламеняющихся жидкостей.

Для устранения условий, которые могут привести к пожарам и загораниям, необходимо все электроустановки оборудовать аппаратами защиты от токов короткого замыкания. Соединять и заделывать концы жил проводов и кабелей необходимо при помощи прессовки, сварки, пайки или специальных зажимов.

Прекратить горение можно физическим и химическим способами. К физическим способам относятся охлаждение горящих веществ, изоляция реагирующих веществ из зоны горения.

Все корпуса двигателей. Пусковой аппаратуры, светильников должны быть заземлены. В качестве заземляющих магистралей используются металлические конструкции здания, стальные трубы электропроводки и специально прокладываемая стальная полоса 4...40 мм. Сопротивление заземляющего устройства не должно превышать 4 Ом. Для заземления в осветительных установках используется нулевой рабочий провод сети.

При извещении рабочего персонала о пожаре не должно возникнуть паники. Все должны двигаться по задание запланированных маршрутах проходящих от переходной канавы к воротам. Если есть возможность локализовать пожар в ручную, до приезда пожарной службы, необходимо принять всевозможные мера, но с условием что, не будет создана опасность для жизни рабочих данного АТП.

4.3 Охрана окружающей среды

Проблема охраны окружающей среды и рационального использования природных ресурсов является одной из наиболее актуальных среди глобальных общечеловеческих проблем, так как от ее решения зависит жизнь на земле, здоровье и благосостояние человечества.

Определенную долю в загрязнение окружающей среды вносят эксплуатируемые на АТП автомобили. На долю автомобильного транспорта приходится 13,3 % общего выброса загрязняющих веществ в атмосферу. В состав отработавших газов автомобиля входят такие вредные вещества, как окись углерода, окиси азота, различные углеводороды, сернистый газ, соединения свинца и сажа. Вредные вещества поступают в окружающую среду в процессе ТР автомобилей. В сточных водах содержатся эмульгированные нефтепродукты, отработанные моечные и охлаждающие растворы, щелочные, кислотные. Термические и гальванические сбросы.

В нашей стране имеется система природоохранительного законодательства. Также существует система контроля за состоянием окружающей среды. При нарушении закона об окружающей среде людей, ответственных за состояние среды привлекают к административной ответственности.

Для снижения вредного воздействия на окружающую среду при его проектировании, строительстве и эксплуатации должны выполняться природоохранительные мероприятия.

Вокруг предприятия должна быть санитарно-защитная зона шириной не менее 50 м. Эту зону озеленяют и благоустраивают. Зеленые насаждения обогащают воздух кислородом, поглощают углекислый газ, шум, очищают воздух от пыли и регулируют микроклимат.

Производство с вредными выделениями сосредоточено на окраине города.

С целью поддержания чистоты атмосферного воздуха в пределах норм предусматривает предварительную очистку вентиляционных и технологических выбросов с их последующим рассеиванием в атмосфере.

Сокращение вредных выбросов двигателями автомобилей можно добиться различными путями и, прежде всего поддержание исправного технического состояния автомобиля. На АТП двигатели должны регулироваться на токсичность и дымность отработавших газов. Контроль при эксплуатации автомобилей на содержание СО и СН должен проводиться после ремонта агрегатов, систем и узлов, влияющих на содержание СО и СН.

Уменьшение выброса вредных веществ в атмосферу достигается за счет экономии топлива. Кроме того мы сберегаем энергетические ресурсы - нефтепродукты, одним из основных потребителей которых является автомобильный транспорт. Снижению загрязнения атмосферы способствует перевод автомобилей с бензинового двигателя на дизельный, в отработавших газах которого содержится значительно меньше окиси углерода и углеводородов.

Для обезвреживания отработавших газов находят применение различные типы нейтрализаторов. Ведутся работы по совершенствованию конструкций двигателя.

Для сокращения расхода воды в последнее время широко внедряют системы оборотного водоснабжения, которые позволяют повторно использовать бывшую в употреблении воду после ее очистки в специальных устройствах. В АТП главным образом применяют механические, химические, физико-химические и биологические методы очистки.

Механическая очистка осуществляется путем отстаивания, действия центробежных сил и фильтрованием.

При химической очистке используют процессы нейтрализации и коагулирования. Коагулянты - это сернокислый аммоний, который вводят в воду для нейтрализации щелочей и их солей.

При физико-химической очистке на АТП применяют главным образом метод флоатационной очистки. Он основан на насыщении очищаемой воды пузырьками воздуха, которые, прилипая к частицам нефтепродуктов, способствует их всплыванию на поверхность воды.

При биологической очистке производственных сточных вод вредные вещества разлагаются микроорганизмами.

Автомобиль является одним из основных источников шума в городах. Источниками шума автомобиля являются двигатель, система охлаждения, впуска, выпуска, мосты, шины. В целях снижения шума, создаваемого автомобилями, установлены допустимые уровни.

4.4 Расчет естественного и искусственного освещения

Организация рационального освещения рабочих мест является одним из основных вопросов охраны труда. При неудовлетворительном освещении зрительная способность глаза снижается, и могут появиться близорукость, резь в глазах, катаракта, головные боли. Гигиенические требования к рациональному искусственному освещению - это достаточная освещенность рабочей и окружающей поверхности при отсутствии резких теней и блескости.

Ширина окон принимается кратной 600 мм, а высота определяется по формуле:

![]() м (4,1)

м (4,1)

где hП.Д. - расстояние от пола до подоконника 0,8 - 1,2 м;

hПОД. - размер подоконного пространства 0,3 - 0,5 м;

H - высота здания. Согласно типовым проектам предприятий.

![]()

H - 3,75 - 4,25 м.

Световая площадь проемов определяется по формуле:

![]() м2

(4,2)

м2

(4,2)

где FПОЛА - площадь участка, м (по данным расчетов);

α - световой коэффициент (Приложение 8, [1]).

![]() (м2

)

(м2

)

Глубина освещения определена по формуле:

![]() м (4,3)

м (4,3)

где FОК - площадь окна, м2 ;

h0 - высота окна (по данным расчета), м.

![]() (м)

(м)

Задавшись шириной окна, определил число окон:

![]() (4,4)

(4,4)

где b - ширина окна (5,4 м).

Общая световая мощность определяется по формуле:

![]() м (4,5)

м (4,5)

где S0 - удельная световая мощность, Вт (Приложение 8, [1]);

![]() (м)

(м)

Высота подвеса светильника рассчитывается по формуле:

![]() м (4,6)

м (4,6)

где H - высота помещения, м

hС - расстояние от светильника до потолка, равное 0,2 - 0,25 м;

hР - расстояние от пола до рабочей плоскости, равное 0,8 - 1,2 м.

![]() (м)

(м)

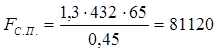

Световой поток, необходимый для освещения участка, равен

![]() лм (4,7)

лм (4,7)

где К - коэффициент запаса освещения, К = 1,3;

Е - норма искусственной освещенности, лк (Приложение 8, [1]);

ηi - КПД источника света;

ηС.П.

- коэффициент использования светового потока, ηi

![]() ηС.П.

= 0,45.

ηС.П.

= 0,45.

(лм)

(лм)

Для освещения данного поста применяются лампы марки ДРЛ, мощностью 200 Вт каждая.

Количество ламп определено по формуле:

![]() (4,8)

(4,8)

где Fс.п. - световой поток одной лампы, лм (Приложение 9, [1])

(штук)

(штук)

Принимается для освещения данного помещения 24 светильника по 2 лампы в каждом светильнике.

Количество электроэнергии, которая расходуется на освещение в смену, определяется по формуле:

![]() Вт-ч (4,9)

Вт-ч (4,9)

где Т - время работы лампы, час;

N - количество светильников;

n - количество ламп в светильниках;

![]() (Вт-ч)

(Вт-ч)

NП - мощность одной лампы, Вт. (Приложение 9, [1])

4.5 Расчет вентиляции

Вентиляция производственных участков может быть естественной и искусственной. Искусственная (механическая) вентиляция должна применяться в помещениях, где часовая кратность воздухообмена более трех. Кратность воздухообмена в зоне ТР принимается К = 4 (Приложение 10, [1])

Площадь критического сечения фрамуг при естественной вентиляции берем в размере 2-4% (для данного поста 4%) от площади пола:

![]() м2

(4,10)

м2

(4,10)

![]() (м2

)

(м2

)

Местную механическую вентиляцию используют для удаления вредных выделений непосредственно с места их образования. Расчет приточно-вытяжной вентиляции производиться в следующей последовательности.

Величина воздухообмена рассчитывается по формуле:

![]() м3

/ч (4,11)

м3

/ч (4,11)

где Vn - объем помещения, м3 (по данным расчетов).

![]() м3

/ч

м3

/ч

Теперь по расчету воздухообмена выбираем вентилятор модели ЦАГИ - 6, осевого типа (Приложение 11, [1])

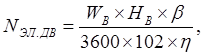

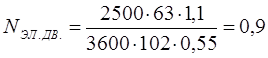

После этого рассчитывается мощность электродвигателя, потребного для привода вентилятора по формуле:

кВт (4,12)

кВт (4,12)

где WВ - производительность вентилятора, м3 / час (Приложение 11, [1]);

НВ - развиваемое давление, Па (Приложение 11, [1]);

β - коэффициент запаса (1,1 - 1,5);

η - К.П.Д. вентилятора (Приложение 11, [1]).

(кВт)

(кВт)

Мощность потребления электроэнергии за один рабочий день при односменном режиме работы участка определяется по формуле:

![]() кВт-ч (4,13)

кВт-ч (4,13)

![]() (кВт-ч)

(кВт-ч)

![]()

Общее количество расходуемой электроэнергии за год определяется по формуле:

![]() кВт-ч (4,14)

кВт-ч (4,14)