| Скачать .docx |

Реферат: Разработка сроков и состава работ ТР электрооборудования автомобиля ГАЗ-31029

МИНИСТЕРСТВО ОБЩЕГО И ПРФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ

ВОЛОГОДСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Факультет: ФПМ

Кафедра: АиАХ

Дисциплина: ТЭА

РАСЧЕТНО-ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к курсовому проекту

Тема: Разработка сроков и состава работ ТР электрооборудования автомобиля ГАЗ-31029

Выполнил: Сергеев Д . Б .

Группа: МАХ - 41

Руководитель проекта:

Пикалев О . Н .

г . Вологда

2001 г .

ЗАДАНИЕ НА КУРСОВОЕ ПРОЕКТИРОВАНИЕ № 50

по дисциплине "Техническая эксплуатация автомобилей".

1. Исследовать фактические сроки и состав работ ТР электрооборудования автомобиля ГАЗ-31029, составить их математическое описание.

2. Разработать технологический процесс ТР стартера автомобиля при согласовании с руководителем сочетании дефектов.

СОДЕРЖАНИЕ

ВВЕДЕНИЕ- 4

1.ХАРАКТЕРИСТИКА ЭЛЕКТРООБОРУДОВАНИЯ АВТОМОБИЛЯ ГАЗ-31029- 5

2. СТАТИСТИЧЕСКОЕ ИССЛЕДОВАНИЕ ФАКТИЧЕСКИХ СРОКОВ И СОСТАВА РАБОТ ПО ТР ЭЛЕКТРООБОРУДОВАНИЯ АВТОМОБИЛЯ-- 6

2.1. Исходные данные- 7

2.2 Определение закона распределения доли работ на ТР электрооборудования- 8

2.3. Исследование вероятности возникновения неисправностей и состава работ по сопутствующему текущему ремонту- 9

3. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ТР ЭЛЕКТРООБОРУДОВАНИЯ АВТОМОБИЛЯ ГАЗ-31029- 12

Зона текущего ремонта- 12

3.1. Перечень работ на регулировку стартера, его замену и текущий ремонт- 13

3.2 Используемые эксплуатационные материалы- 14

3.3 Определение производственной программы- 14

3.4 Подбор технологического оборудования- 15

3.5 Техническое нормирование трудоемкости работ на замену стартера и его текущий ремонт- 16

ЗАКЛЮЧЕНИЕ- 18

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ-- 19

ПРИЛОЖЕНИЯ ---------------------------------------------------------------------------------------- 20

Курсовой проект по технической эксплуатации автомобилей ставит своей целью:

· закрепление и расширение теоретических и практических знаний по организации и технологии ТО и ТР автомобилей;

· развитие у студентов навыков самостоятельной работы со специальной нормативной и научно-технической литературой при разработке технологических процессов ТО, ремонта и оценке надежности автомобилей в условиях АТП;

Темой данного курсового проекта является исследование фактических сроков и состав ТР электрооборудования автомобиля ГАЗ-31029, составление их математического описания, разработка технологического процесса ТР стартера двигателя автомобиля ГАЗ-31029.

1. ХАРАКТЕРИСТИКА ЭЛЕКТРООБОРУДОВАНИЯ АВТОМОБИЛЯ ГАЗ-31029

Электрооборудование постоянного тока автомобиля ГАЗ-31029 включает:

- Номинальное напряжение в сети – 12 В (Приборы соединены по однопроводной системе, отрицательные выводы источников питания соединены с корпусом автомобиля);

- Аккумуляторная батарея – 6СТ-66-А3 или 6СТ-60ЭМ

- Генератор 1601.3701 – трёхфазная синхронная электромашина с электромагнитным возбуждением и встроенным кремниевым выпрямителем. Работает совместно с регулятором напряжения;

- Регулятор напряжения 13.3702-01 – бесконтактный, измерительным элементом регулятора является стабилитрон, который управляется пятью транзисторами;

- Стартер СТ230-Б4 – четырёхполюсный, четырёхщеточный электродвигатель постоянного тока с электромагнитным тяговым реле;

- Система зажигания – батарейная бесконтактная, транзисторная. Она состоит из катушки зажигания Б116 (преобразование тока низкого напряжения в ток высокого напряжения), добавочного резистора 14.3729, коммутатора 13.3734-01 (для усиления сигналов датчика-распределителя и управление током катушки зажигания), датчика-распределителя зажигания 19.3729 (генератор, который вырабатывает импульсы напряжения для управления транзисторным коммутатором, служит для распределения импульсов тока высокого напряжения по свечам и для автоматического регулирования момента зажигания в зависимости от оборотов и нагрузки), свечей зажигания А14В, наконечников свечей, выключателя зажигания, проводов низкого и высокого напряжения, электронного блока управления экономайзером принудительного холостого хода карбюратора (устройство, которое, в зависимости от частоты импульсов, поступающих с катушки зажигания, управляет электромагнитным клапанном 19.3741);

- Освещение и световая сигнализация – фары (одна галогенная двухнитевая лампа для дальнего света и одна лампа для габаритного света), задние фонари, центральный переключатель света 41.3709, реле переключения фар РС711 (для переключения света в головных фарах), переключатель указателей поворота и света фар П149-01;

- Звуковые сигналы С302Г и С303Г;

- Стеклоочиститель СЛ136-Б – электрический привод на две щетки;

- Приспособление для обмыва ветрового стекла – приспособление состоит из бачка, в котором установлен насос с приводом от электродвигателя, жиклёров и резиновых шлангов;

- Прикуриватель ПТ;

- Электропроводка и предохранители – плавкие предохранители на 6,8 и 16 А;

- Приборы КП125А – комбинация приборов в которой смонтированы: указатель уровня топлива, указатель давления масла в системе смазки, указатель температуры охлаждающей жидкости и указатель силы тока.

2 .СТАТИСТИЧЕСКОЕ ИССЛЕДОВАНИЕ ФАКТИЧЕСКИХ СРОКОВ И СОСТАВА РАБОТ ПО ТР ЭЛЕКТРООБОРУДОВАНИЯ АВТОМОБИЛЯ

Техническое состояние приборов электрооборудования автомобиля существенно влияет на его работоспособность. Распространенными неисправностями электрооборудования являются:

- АКБ – стартер прокручивает двигатель с малой скоростью, быстрое выкипание электролита;

- Генератор – отсутствует зарядка АКБ, нет полной отдачи генератора;

- Регулятор напряжения – нет зарядки АКБ, перезаряд или недозаряд АКБ;

- Стартер – стартер и тяговое реле не включаются; тяговое реле включается, но якорь не вращается; после пуска двигателя стартер не выключается; стартер вращает двигатель с низкими оборотами и ненормальным шумом; тяговое реле включается и быстро выключается (стучит); стартер включается, но двигатель не вращается; стартер вращается, но шестерня не входит в зацепление;

- Система зажигания – двигатель пускается, но после выключения стартера глохнет; двигатель не пускается, искры нет; перебои в системе зажигания; сильная детонация при резком открытии дроссельных заслонок; двигатель не имеет приёмистости; увеличенный расход топлива и снижение мощности двигателя;

- Освещение и световая сигнализация – не горят отдельные лампы; не включается стоп-сигнал; стоп-сигнал не выключается; частое перегорание нитей накала ламп; не работает сигнализатор указателей поворота; указатели поворота горят без мигания;

- Звуковые сигналы – сигналы не звучат или звучат прерывисто; сигнал издаёт дребезжащий звук;

- Стеклоочиститель – при включении стеклоочиститель не работает; стеклоочиститель работает только на одной скорости;

В устранении этих неисправностей часть занимает объем работ по стартеру требующий специального оборудования. Для определения нормальной работоспособности стартера проверки рекомендуется производить на специальном стенде модели 532М. К тому же ремонт стартера связанная с достаточно сложными регулировками и разборочно-сборочными работами из-за сложности конструкции.

При решении задач текущего ремонта электрооборудования важно знать не только неисправности, но и вероятности их появления, возможных комбинаций неисправностей с целью определения наиболее вероятных составов работ.

2 .1. Исходные данные

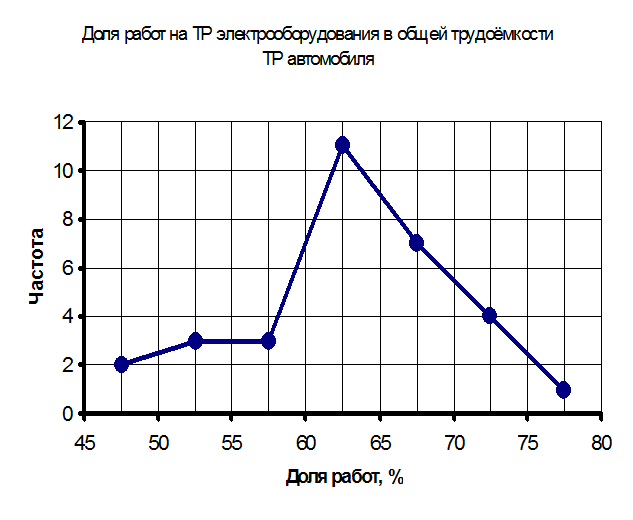

Имеем следующие экспериментальные результаты распределения долей работ на ТР электрооборудования (по отношению к общему объему работ по всему автомобилю) см. рис. 2.1 и табл. 2.1.

Таблица 2.1

Доля работ на ТР электрооборудования

в общей трудоемкости ТР автомобиля

| Границы интервалов, % | 45-50 | 50-55 | 55-60 | 60-65 | 65-70 | 70-75 | 75-80 |

| Середина интервала | 47,5 | 52,5 | 57,5 | 62,5 | 67,5 | 72,5 | 77,5 |

| Частота (кол. случаев) | 2 | 3 | 3 | 11 | 7 | 4 | 1 |

Суть исследований заключалась в том, что в 31 случае определяли отношение фактического объема работ (трудоемкости) на текущий ремонт электрооборудования к объему работ по автомобилю в целом. Каждый случай был отдельным в общем объеме статистики.

Рис.2.1.

2 .2 Определение закона распределения доли работ на ТР электрооборудования

Завершенные испытания используются в тех случаях, когда ресурс испытаний сравнительно невелик: обычно при этих испытаниях можно получить сравнительно большой объем статистики, что повышает точность результатов. Расчет производим с помощью ЭВМ, поэтому исходные данные необходимо записать в виде:

07 - число интервалов разбиения выборки,

0031 - объем выборки,

00005.00 – величина интервалов разбиения,

002003003011007004001 – частота попадания в интервал,

00047.5000052.5000057.5000062.5000067.5000072.5000077.50 – середины полей интервалов,

/

//

Таблица 2.2

Результаты статистической обработки на ЭВМ

здесь должна быть распечатка с ЭВМ

Из табл. 2.2 видно, что среднее значение доли работ на ТР электрооборудования составляет t ср =62,98%, а среднеквадратичное отклонение s =7,803%. Таким образом, в 68% случаев, т.е. 21 из 31, результаты лежат в пределах 55-70%.

2 .3. Исследование вероятности возникновения неисправностей и состава работ по сопутствующему текущему ремонту

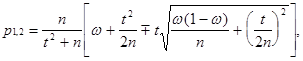

Для оценки математического ожидания возникновения неисправности служит доверительный интервал, показывающий наибольшую и наименьшую вероятность возникновения той или иной неисправности:

![]()

где p 1 , p 2 - верхняя и нижняя границы интервала, определяемые по формуле:

где n = 100 - количество наблюдений (100 автомобилей),

t = 1,63 при доверительной вероятности g = 0,9 (90% результатов попадут в данный интервал),

w = m/n - опытная вероятность события (m - число благоприятных исходов события - возникновение неисправности).

В частном случае w =Р

1.Неисправность стартера:

w =80/100=0,8;

Р1 =0,722;

Р2 =0,857;

0,722 £ Р £ 0,857.

2.Неисправность генератора:

w =60/100=0,6;

Р1=0,519;

Р2=0,676;

0,519 £ Р £ 0,676.

3.Неисправность освещения и световой сигнализации:

w =30/100=0,3;

Р1=0,231;

Р2=0,379;

0,231 £ Р £ 0,379.

4.Неисправность АКБ:

w =5/100=0,05;

Р1=0,025;

Р2=0,099;

0,025 £ Р £ 0,099.

5.Неисправность системы зажигания:

w =10/100=0,1;

Р1=0,056;

Р2=0,173;

0,056 £ Р £ 0,173.

Из приведенных расчетов видно, что наиболее вероятно возникновение необходимости текущего ремонта карбюратора и топливного насоса. Эти данные необходимо учитывать при разработке технологического процесса ТР, при расчете необходимости в запасных частях и т.д.

Для определения наиболее вероятного числа одновременно возникших неисправностей используют производящую функцию вида:

jn (z) = (p1z + q1)(p2z + q2) * ... * (pnz + qn),

где pi - вероятность появления i-го события (pi = mi/ni ),

qi - вероятность непоявления i-го события (qi = 1- pi ).

В нашем случае:

. p1 = 0,80, q1 = 1-0,80=0,20;

. p2 = 0,60, q2 = 1-0,60=0,40;

. p3 = 0,30, q3 = 1-0,30=0,70;

. p4 = 0,05, q4 = 1-0,05=0,95;

. p5 = 0,10, q5 = 1-0,10=0,90.

Производящая функция примет вид:

j8(z)=(0,8z+0,2)(0,6z+0,4)(0,3z+0,7)(0,05z+0,95)(0,1z+0,9)=0,00072z5+0.0225z4+0.1903z3+0.4469z2+0.29172z1+0.04788z0.

По производящей функции определяем:

1. Вероятность возникновения одновременно 5 неисправностей – 0,072%

2. Вероятность возникновения одновременно 4 неисправностей – 2,25%

3. Вероятность возникновения одновременно 3 неисправностей – 19,03%

4. Вероятность возникновения одновременно 2 неисправностей – 44,69%

5. Вероятность возникновения одновременно 1 неисправностей – 29,17%

6. Вероятность того, что неисправностей не будет вообще – 4,79%

Результаты расчетов производящей функции приведены в таблице 2.4, из которой видно, что наиболее вероятно возникновение двух неисправностей (44,69 %). С учетом расчета доверительных интервалов с большой вероятностью можно утверждать, что это будут: неисправности в карбюраторе и в топливном насосе(см. табл. 2.4). Вообще же, наиболее вероятно возникновение одновременно 2-х(44,96%), 1-й(29,17%), 3-х(19,03%) неисправностей, а также вероятность того, что неисправностей не будет(4,79).

Результаты расчетов приведены в таблице 2.3.

Таблица 2.3

Доверительные интервалы вероятности возникновения неисправностей

| Неисправности | m | w | Р1 | Р | Р2 |

| Стартер | 80 | 0,8 | 0,722 | 0,8 | 0,857 |

| Генератор | 60 | 0,6 | 0,519 | 0,6 | 0,676 |

| Освещение и световая сигнализация | 30 | 0,3 | 0,231 | 0,3 | 0,379 |

| АКБ | 5 | 0,05 | 0,025 | 0,05 | 0,099 |

| Система зажигания | 10 | 0,1 | 0,056 | 0,1 | 0,173 |

Таблица 2.4

Вероятность одновременного возникновения неисправностей

| Количество одновременно возникших неисправностей | 5 | 4 | 3 | 2 | 1 | 0 |

| Вероятность возникновения, % | 0,072 | 2,25 | 19,03 | 44,69 | 29,17 | 4,79 |

Вывод: по приведенным результатам исследования состава неисправностей электрооборудования можно сказать, что наиболее вероятными причинами выхода из строя электрооборудования будут: неисправности в стартере и неисправности в генераторе. Появление этих неисправностей можно прогнозировать в 44,69% случаев ремонта стартера или генератора, что необходимо учитывать при создании технологического процесса по ТР стартера и генератора.

3 . РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ТР ЭЛЕКТРООБОРУДОВАНИЯ АВТОМОБИЛЯ ГАЗ-31029

Поддержание автомобиля в исправном состоянии и надлежащем виде достигается техническим обслуживанием и ремонтом на основе рекомендаций планово-предупредительной системы обслуживания. Ремонт – в частности, текущий ремонт – в отличии от ТО не является плановым мероприятием, проводимых в профилактических целях, а выполняется по потребности, в случае возникновения неисправностей, при наличии которых дальнейшая эксплуатация невозможна или не выгодна.

Работы по регулировке стартера, замене и его текущий ремонт будут выполняться: на посту ТР, где будут производить регулировку, замену стартера, и участок ремонта электрооборудования, где проведут ремонт стартера (рис. 3.1.). Причем на автомобиль, (в случае невозможности регулировки) будут устанавливать исправный стартер из оборотных запасов. Такая схема проведения ТР необходима, чтобы быстрее устранить неисправность (заменить неисправный стартер или отрегулировать его) и тем самым уменьшить простой автомобиля в ремонте, быстрее выпустить его на линию. Ремонт снятого стартера будет производиться в свободное от заявок время с целью пополнения фондов оборотных запасов (для возможных (прогнозируемых) замен стартера в будущие периоды времени).

Функциональная схема проведения замены

и ТР стартера

|

Рис. 3.1

3 .1. Перечень работ на регулировку стартера, его замену и текущий ремонт

Работы по регулировке стартера:

1. регулировка зазора от торца шестерни до чашки упорного кольца при полностью втянутом якоре тягового реле;

2. регулировка положения шестерни привода в выключенном состоянии;

Перечень работ на замену стартера:

1. снятие стартера;

2. установка стартера.

Перечень работ ТР стартера не имеет строго определенной последовательности, т.к. могут возникать различные неисправности одновременно, т.е. их комбинации. Поэтому последовательность работ текущего ремонта (наиболее вероятного) будет иметь вид:

1. снять защитный кожух;

2. вынуть щётки из щёткодержателей. Щётки и щёткодержатели следует занумеровать с тем чтобы при сборке щётки были установлены на свои места;

3. отвернуть стяжные винты корпуса стартера и снять крышку со стороны коллектора;

4. отсоединить провода от тягового реле;

5. снять корпус стартера;

6. снять ось рычага привода;

7. вынуть якорь вместе с приводом; при этом снять с цапфы вала якоря регулировочные шайбы со стороны привода. Сдвинуть упорную втулку на валу якоря в сторону шестерни. Снять пружинное кольцо, которое находится под упорной втулкой, после чего снять упорную втулку и привод;

8. снять тяговое реле;

9. снять крышку реле;

10. снять запорную шайбу и контактный диск со штока;

11. при необходимости отвернуть в специальном приспособлении винты крепления полюсов и снять обмотки возбуждения;

12. сборка стартера.

Замена стартера:

1. снятие стартера:

- отключить провода от аккумуляторной батареи;

- отсоединить провода от стартера;

-клапан масляного радиатора с запорным краником повернуть на 90˚ вперёд;

-снять трубку стержневого маслоуказателя;

-отвернуть гайки крепления стартера.

2. установка стартера производится в обратном порядке:

3 .2 Используемые эксплуатационные материалы

1. Моторное масло.

Перед сборкой необходимо смазать подшипники, цапфы и шлицевую часть вала.

3.3 Определение производственной программы

При расчете производственной программы используем «Положение о ТО и Р подвижного состава автомобильного транспорта» и «Основные нормы технологического проектирования»(ОНТП).

Производственную программу по трудоемкости текущего ремонта рассчитываем на год.

Определяем удельную нормативную скорректированную трудоемкость:

![]()

Где t н тр =3,0 чел.-ч/1000км – нормативная трудоемкость для эталонных условий эксплуатации и базовой модели;

k 1 =1,2 – коэффициент корректирования, учитывающий категорию условий эксплуатации(III-категория);

k 2 - коэффициент корректирования, учитывающий модификацию подвижного состава(базовая модель);

k 3 - коэффициент корректирования, учитывающий природно климатические условия (умеренный климат);

k 4 - коэффициент корректирования, учитывающий пробег с эксплуатации(в среднем 45% от ресурсного пробега);

k 5 - коэффициент корректирования, учитывающий количество технологически совместимых групп подвижного состава(для 150 единиц и 1 технологически совместимой группы);

t тр =3,0*1,2*1,0*1,0*0,7*1,05=2,65 чел.-ч/1000км

Определяем годовой пробег автомобиля:

L =Дпсрабг * a * lcc

Где Д пс рабг =250 – число дней работы в году;

a т =0,89 - коэффициент технической готовности;

l сс = 250 км - среднесуточный пробег одного автомобиля;

L =250*0,89*250=55625(км).

Суммарный пробег всего парка автомобилей за год:

S L г= L *Аи

где Аи =150 – количество автомобилей в парке.

S L г=55625*150=8343750(км).

Объем работ текущего ремонта всего парка автомобилей за год:

ТТРг= S L г* t тр/1000,

где t тр= 3,8 чел.-ч/1000км -определенная ранее удельная нормативная трудоемкость.

ТТРг=8343750*2,65/1000=30454,69(чел.-ч.).

По данным ОНТП-01-91, объем работ по электрооборудованию составляет около 2,9% от трудоемкости текущего ремонта в целом по автомобилю. Поэтому, зная годовой объем работ по всему парку автомобилей, можно определить трудоемкость текущего ремонта за год только по электрооборудованию:

T таг=0,029*30454,69=883 (чел.-ч).

Определим объем работ текущего ремонта стартера за год, который составляет в среднем 75% от общего объема работ по электрооборудованию:

ТТН2 =0,75*883=662 (чел.час)

Трудоемкость текущего ремонта стартера за сутки в среднем составит:

ТТ.Н.С. = ТТН2 /ДТР раб ,

Где ДТР раб – число дней работы в году рабочих по ТР.

ТТ.Н.С. =662/250=2,65 (чел.час)

3.4 Подбор технологического оборудования

Как правило, оборудование, необходимое по технологическому процессу для проведения работ текущего ремонта, принимается в соответствии с технологической необходимостью выполняемых с его помощью работ, так как оно используется периодически и не имеет полной загрузки за рабочую смену. Варианты выбора оборудования представлены в таблице 3.1.

Таблица 3.1

Подбор технологического оборудования

| Наименова-ние работ | Варианты технологического оборудования | Выбранный вариант | |

| Вариант 1 | Вариант 2 | ||

| Продувка карбюратора | 1. Прибор Э-236 | 2. Контрольная лампа | Вариант 2 |

| Разборочно-сборочные работы | Комплект инструмента марки 2445: специальные ключи, специальные отвертки, пять открытых двусторонних гаечных ключей размерами от 7х8 до 14х17 мм. | Содержит все необходимые инструменты. | |

| Испытание стартера | Контрольно-испытательный стенд модель 532М | Содержит все необходимое для контрольного испытания стартера | |

| Крепежные работы | Комплект инструмента марки 2445 | Содержит все необходимые инструменты. | |

.

3 .5 Техническое нормирование трудоемкости работ на замену стартера и его текущий ремонт

Производственные процессы ТР представляют собой мелкосерийный или единичный тип производства. Им присущи такие основные черты, как широкая номенклатура работ, закрепленных за одним рабочим, нестабильная загрузка рабочего на протяжении смены, низкий уровень разделения и кооперации труда. Потребность в выполнении работ определенного наименования и их объем определяется в зависимости от технического состояния автомобиля, что приводит к нестабильной загрузке рабочего в течение смены.

При нормировании трудозатрат по ТР используют:

"Положение о ТО и ремонте подвижного состава автомобильного транспорта" "Типовыми нормами времени на ремонт ПС в условиях АТП".

Значительная вариация трудозатрат на выполнение одних и тех же работ при различном техническом состоянии автомобиля требует широкого использования укрупненных норм труда, установления средних затрат времени на операции или их комплексы.

Техническая норма времени на операцию рассчитывается по формуле:

tшт = tосн +tвсп +tдоп, чмин,

где tшт - штучное время на операцию,

tосн - основное время, в течение которого выполняется заданная работа (регламентируется Положением),

tвсп = (3 - 5%) tосн - вспомогательное время на производство подготтовительных воздействий на изделие,

tдоп = tобсл +tотд - дополнительное время, состоящее из:

tобсл = (3 - 4%) tосн - время на обслуживание оборудования и рабочего места,

tотд = (4 - 6%) tосн - время на отдых и личные нужды.

Оплата труда ремонтных рабочих производиться по штучно-калькуляционному времени:

Тштк = tшт + tп-з /Nп , чмин,

где t п-з = (2 - 3%) Тсм - подготовительно-заключительное время на получение задания, ознакомление с технической документацией, получение и сдачу инструмента, сдачу работы и т.п. (Тсм = 8 ч. - продолжительность смены).

Nп - число изделий в одной последовательно обрабатываемой партии (количество ТР за смену).

Количество ТР за смену определяем по формуле:

Nп = h л Тсм Nр / t шт ,

гдеh л = 0,9 – коэффициент, учитывающий использование рабочего времени, исходя из организации технологического процесса и снабжения постов (в нашем случае при отлаженном снабжении исправными стартерами из фонда запасов оборотного склада, нахождении оборотного склада в зоне текущего ремонта вблизи постов ТР (см. рис.3.1.) и разделении работ по замене и ТР карбюраторов коэффициент h л принят для наилучших условий организации труда);

Nр = 1 - количество ремонтных рабочих, осуществляющих замену и ТР стартера;

t шт – суммарное штучное время всех операций (см. табл. 3.2.), чел.мин

Подставляя числовые данные получим :

Nп = 8*60*1*0,9/182 @ 3

Среднесуточная трудоемкость на замену карбюратора и его текущий ремонт (Тсс ) определяет количество изделий, обрабатываемых за сутки:

Nп =Ттнс /t осн

гдеt осн - суммарное основное время всех операций, чел.мин.

Nп = 177/125 @ 2

Nп =2 за сутки меньше Nп =3 за смену в полтора раза.

Таблица 3.2.

Трудоемкость работ на замену и текущий ремонт стартера автомобиля ГАЗ-31029

| № операции | Название операции | tосн чмин |

tвсп. чмин |

tобсл. чмин |

tотд. чмин |

tшт. чмин |

число рабо-чих на посту | tп-з. чмин |

tштк. чмин |

| 1 | Замена стартера | 30 | 1,5 | 1,2 | 1,3 | 34 | 1 | 10 | 99,5 |

| 2 | Замена щеток | 40 | 2,0 | 2,0 | 2,0 | 46 | |||

| 3 | Замена обмоток возбуждения | 55 | 2,5 | 2,0 | 2,5 | 62 | |||

| Всего: | 125 | 6,0 | 5,2 | 5,8 | 142 |

Число рабочих на посту Nр , подготовительно-заключительное время tп-з и штучно-калькуляционное время tштк определяем для комплекса операций 1-3.

Технологический процесс на замену стартера и его текущий ремонт автомобиля ГАЗ-31029 оформляется на маршрутных картах по ГОСТ 3.1111-82 (см. Приложение 1), а одну из операций (замена игольчатого клапана) - на маршрутной карте по ГОСТ 3.1407-86 (см. Приложение 2) и составляем для нее карту эскизов по ГОСТ 3.1404-81 (см. Приложение 3).

В ходе выполнения курсового проекта по дисциплине "Техническая эксплуатация автомобилей" для автомобиля ГАЗ-31029 разработали технологический процесс на замену и ТР стартера и детально одну из операций этого процесса.

Кроме того, было произведено исследование относительного объема работ на ТР электрооборудования в объеме работ по всему автомобилю с помощью ЭВМ и определены наиболее вероятные неисправности и состав работ ТР, проводимого по электрооборудованию автомобиля ГАЗ-31029.

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ

1. Техническая эксплуатация автомобилей: Учебник для Вузов/ под ред. Г.В. Крамаренко. - М: Транспорт, 1983

2. Техническая эксплуатация автомобилей: Методические указания к курсовой работе/ сост. Дажин В.Г, Фомягин Л.Ф. - Вологда:ВоПИ, 1995, 41.

3. Положение о техническом обслуживании и ремонте подвижного состава автомобильного транспорта. Ч. 2. Автомобиль ГАЗ-31029. - М: Транспорт - 1989.

4. Александров Л.А. Техническое нормирование труда на автотранспорте. - М: Транспорт, 1976.

5. Гмурман В.Е. Руководство к решению задач по теории вероятности и математической статистике. - М: Высшая школа, 1979.

6. Афанасьев Л.Л., Маслов А.А., Колясинский Б. С. Гаражи и станции ТО автомобилей (Альбом чертежей).-3-е изд., перераб. и доп. – М.: Транспорт, 1980.

7. Селиванов С.С. Механизация процессов технического обслуживания и ремонта автомобилей. - М: Транспорт, 1984.