| Скачать .docx |

Реферат: Устаткування будівельних машин

Тема: Устаткування будівельних машин

Зміст

1. Приводи від двигунів внутрішнього згоряння

2. Електричні приводи

3. Гідравлічні приводи

4. Пневматичні приводи

5. Системи керування

6. Ходове устаткування

Перелік використаної літератури

1. Приводи від двигунів внутрішнього згоряння

Ці приводи використовують переважно на мобільних машинах (землерийних, землерийно-транспортних та ін.) завдяки їхнім перевагам - автономності (незалежності від зовнішнього джерела енергії), яка підвищує маневреність машини, а також можливості швидкої підготовки до роботи та малій масі.

Двигуни внутрішнього згоряння (табл. 1) мають такі недоліки, як незначні межі регулювання за зовнішньою характеристикою, жорсткі вимоги до якості палива, порівняно невеликий моторесурс, чутливість до перенавантажень, складність експлуатації за низьких температур, неможливість прямого реверсування. Застосовуючи турботрансформатори (гідротрансформатори), технічні характеристики яких наведені в табл. 2 і 3, та електромагнітні муфти, багатьох недоліків можна уникнути, але при цьому збільшуються втрати потужності на тертя. На будівельних машинах використовують як дизельні, так і карбюраторні двигуни. Дизелі застосовують найчастіше через їх велику економічність. Витрата палива у дизелів на 40...50 % нижча, ніж у карбюраторних двигунів. На машинах для земляних робіт застосовують переважно автомобільні та тракторні дизелі. Автомобільні дизелі добре пристосовані до змінних режимів роботи, але вони не можуть тривалий час працювати з максимальною потужністю. Установлюючи на будівельні машини, їх доводиться дефорсувати за потужністю на 40...50 %. При цьому моторесурс дизеля практично залишається попереднім. Тракторні дизелі можуть впродовж тривалого часу працювати в режимі максимальної потужності та з неусталеним навантаженням. Проте вони мають більшу, порівняно з автомобільними дизелями, масу й гірше пристосовані до зміни навантаження. Сучасні дизелі вирізняються широким діапазоном частот обертання при невеликій зміні витрати палива. Це дає змогу застосовувати один і той самий дизель, залежно від режиму роботи машини, з різними частотами обертання, які забезпечують різні потужності та ступені форсування. Дизелі використовуються також на будівельних машинах у складі дизельно-електричних агрегатів (табл. 4).

Таблиця 1. Технічні характеристики двигунів внутрішнього згоряння, які встановлюються на будівельно-дорожніх машинах

| Марка машини |

Марка двигуна |

Потужність, двигуна, кВт |

Максимальний крутний момент, кН-м |

Кількість циліндрів |

Модель пускового пристрою |

Маса двигуна, т |

Місткість змащувальної системи, л |

| ЭО-331ІГ, ЭО-304Г |

Д-65Н |

47,4 |

2,75 |

4 |

ПД-10УД |

0,6 |

14 |

| ЭО-33225, ЭО-31125 |

СМД-14 |

55,1 |

2,63 |

4 |

ПД-10УД |

0,18 |

21 |

| ЭО-41115, Э-10011 АС |

Д-108 |

79,4 |

7,95 |

4 |

П-23 |

2,06 |

27 |

| ЭО-4121А |

А-01М |

80,8 |

6,3 |

6 |

ЛД-10У |

1,08 |

30 |

| ЭО-61125, ЭО-5122 |

ЯИЗ-238Г |

124 |

8 |

8 |

СТ-103 |

1,01 |

29 |

| ЭО-6121 |

2Д12Б |

222 |

15,5 |

12 |

СТ-103 |

2 |

80 |

| ЭО-4321 |

СМД-15Н |

55,1 |

2,63 |

4 |

ПД-10УД |

0,175 |

21 |

| ЭТЦ-202А |

Д-50 |

36,7 |

2,6 |

4 |

СТ-212 |

0,41 |

12 |

| ДЗ-98 |

У-1Д6 |

100 |

6,3 |

4 |

ПД-10УД |

1,08 |

ЗО |

| ДЗ-99 |

А-41Г |

40,4 |

4,23 |

4 |

ПД-10У |

0,84 |

22 |

| ДЗ-501 |

СМД-18К |

74 |

4,25 |

4 |

ПД-10У |

0,72 |

21 |

| ДУ-50 |

ЯАЗ-206А |

133 |

7,5 |

6 |

СТ-26 |

0,89 |

24 |

Таблиця 2. Технічні характеристики турботрансформаторів

| Показники |

Б-015, Б-016, Б-017 |

ТРЭ-425А |

ТРЭ-500 |

Б-012 |

| Потужність, яку передає турботрансформатор, кВт |

44 |

110 |

74 |

74...103 |

| Коефіцієнт трансформації ККД |

2,7 |

- |

2,9 |

2,5...2,7 |

| 0,83 |

0,86 |

0,85 |

0,85 |

|

| Чистота обертання, хв-1 |

1700 |

1500 |

1050 |

1050 |

| Діаметр камери, мм |

325 |

425 |

500 |

500 |

| Мкакість змащувальної системи, Л |

75 |

70. ,.80 |

- |

130 |

| Маса, кг |

140 |

400 |

680 |

580 |

Таблиця 3. Технічні характеристики гідротрансформаторів

| Показники |

У358011В |

У3580125 |

У358018А |

| Активний діаметр, мм |

325 |

500 |

530 |

| Потужнысть , кВт, яка підводиться |

42±3 |

74±3 |

74±3 |

| Частота обертання ведучого вала, хв"1 |

1700 |

1050 |

1050 |

| Максимальний ККД, % Габаритні розміри, мм: довжина ширина висота Маса без робочої рідини, кг Номінальний потік робочої рідини в системі живлення, л/хв Тиск у системі живлення, МПа: нагнітання на вході в гідротрансформатор настроювання запобіжного клапана |

670 580 620 115 50 0,04…0,15 - |

825 990 900 488 125 015…0,3 - |

825 990 900 488 70 0,1…0,3 0,8 |

Таблиця 4. Короткі технічні характеристики дизельно-електричних агрегатів

| Показники |

АД-10Т-230 |

23-16А |

33-16А |

ДГ-50-10 |

АД-5Т/400М |

АСД-100Т-400А1Р |

ДГР-100/750 |

АСДА-200 |

| Двигун: |

||||||||

| марка |

5Д4 |

6РУ-7Д |

6РУ-7А |

К-369 |

1Д6 |

ЯМЗ-238 |

18/22 |

1Д12В |

| потужність, кВт |

17,6 |

20,6 |

20,6 |

58,8 |

73,5 |

117,6 |

110,2 |

220,5 |

| частота обертання |

15О0 |

1500 |

1500 |

1500 |

1500 |

1500 |

750 |

1500 |

| кількість |

4 |

4 |

4 |

6 |

6 |

8 |

6 |

12 |

| циліндрів |

||||||||

| маса, кг |

300 |

390 |

390 |

1185 |

1500 |

1070 |

750 |

1600 |

| Генератор: |

||||||||

| марка |

ДГС-81-4 |

1ГМ-20 |

1ГМ-20 |

ЕСС-5-91-4М |

ДГС-92-4М |

ГСФ-100Д |

ГОС-103-8М |

ГСФ-200 |

| потужність |

12 |

16 |

16 |

48 |

50 |

100 |

100 |

200 |

| напруга, В |

230; 400 |

400 |

230 |

400 |

400 |

400 |

230; 400 |

400 |

| Маса агрегата, кг |

1240 |

650 |

560 |

2000 |

3600 |

2350 |

5380 |

3850 |

2. Електричні приводи

Електроприводи постійного і змінного струму застосовуються в механізмах будівельних машин (табл. 5-7).

Найбільшого поширення набули електроприводи на трифазному змінному струмі частотою 50 Гц.

У них використовують загальнопромислові асинхронні електродвигуни, які мають, залежно від номінальної потужності, або короткозамкнений ротор (при потужності до 10 кВт), або ротор з контактними кільцями (при потужності до 150 кВт). Загальнопромислові асинхронні двигуни прості за будовою і застосовуються для будівельних машин з тривалим безперервним режимом роботи.

Загальнопромислові електродвигуни трифазного струму допускають короткотривале перенавантаження, ними легко керувати, проте їхня частота обертання не регулюється, а під час запуску створюються значні пускові моменти, що призводить до підвищених динамічних навантажень у механізмах.

Для приведення в дію будівельних машин з повторно-короткотривалим режимом роботи використовують спеціальні кранові асинхронні електродвигуни трифазного струму з короткозамкненим ротором і контактними кільцями. Двигуни випускають у закритому та захищеному виконанні.

Кранові електродвигуни змінного струму з контактними кільцями допускають роботу з частими запусками й гальмуваннями та регулювання кутової швидкості.

У кранах, випущених протягом останніх років, застосовуються системи з тиристорним приводом. Це забезпечує використання досить простих способи) частотного регулювання кранового електроприводу.

Кранові електродвигуни мають змінну номінальну потужність, яка залежить від режиму їх використання. їх випускають для роботи з тривалістю ввімкнення 15; 25; 40%.

Електропривід постійного струму застосовують у разі потреби регулювання в широкому діапазоні частот обертання та глибокого плавного регулювання швидкості. Для цього привід постійного струму здійснюється ш звичай за схемою Г-Д (генератор-двигун).

Електродвигуни постійного струму використовують, як правило, у комбінованих дизельно-електричних агрегатах екскаваторів, кранів середньої й неликої потужності та в мотор-колесах землерийно-транспортних машин.

Електродвигуни постійного струму спроможні працювати з перенавантаженням. Ступінь цієї спроможності становить 2...З для двигунів з паралельним ібудженням та 3,5. ..5 - з послідовним збудженням.

Із застосуванням системи Г-Д діапазон регулювання може бути доведений до 20, проте в нормальному виконанні агрегата межа стійкості регулювання дорівнює 10. Якщо потрібно розширити діапазон регулювання, використовують електромашинні підсилювачі.

Таблиця 5. Технічні характеристики електродвигунів, що встановлюються на екскаваторах

| Марка електродвигуна |

Потужність, кВт |

Напруга, В |

Частота обертання, хв-1 |

Призначення двигуна або привідний механізм |

| МА-146-2/4 |

85 |

380 |

480 |

Головний двигун |

| ДП7-2 |

100 |

305 |

750 |

Механізм підіймання ковша |

| ДП7-52 |

54 |

395 |

1200 |

Напірний механізм |

| ДПВ-52 |

50 |

306 |

900 |

Механізм повороту платформи |

| МТКВ-411-8 |

16 |

380 |

685 |

Механізм підіймання стріли |

| АО-42-6 |

1,7 |

380 |

380 |

Механізм відкривання днища ковша |

| А-61-4 |

10 |

380 |

1450 |

Збуджувач |

Таблиця.6. Технічні характеристики електродвигунів баштових кранів

| Марка електродвигуна |

Потужність, кВт |

Частота обертання, с-1 |

Привідний механізм |

Марка крана |

| МТВ-112-8 |

22 |

11,9 |

Вантажна лебідка |

КБ-100.1 |

| МТН-411-6С |

22 |

16 |

Те саме |

КБ-100.3 |

| МТКН-412-4/24 |

ЗО |

16 |

• |

КБ-308, КБ-403 |

| МТВ-411-8С |

16 |

11,8 |

• |

КБ-402 |

| МТН-512-6 |

55 |

16 |

• |

КБ-403А |

| МТН-412-6С |

ЗО |

16 |

• |

КБ-405 |

| Д-816 |

97 |

8,9 |

• |

КБ-674А |

| МТ-211-6 |

7,5 |

15,58 |

Стрілова лебідка |

КБ-100.1 |

| МТ-3311-8 |

7,5 |

11,58 |

Те саме |

КБК-100.1, КБ-308 |

| МТВ-411-8С |

16 |

11,8 |

" |

КБ-402, КБ-403, КБ-403А |

| ДПМ-31 |

8,5 |

15 |

" |

КБ-405, КБ-674А |

| МТ-111-6 |

2x3,5 |

15 |

Механізм пересування |

КБ-100.1, КБ-308, КБ-402, КБ-403 |

| МТ-112-6 |

2x5 |

15 |

Те саме |

КБ-405 |

| МТ-012-6 |

4x2,2 |

14,8 |

" |

КБ-674А |

| МТ-112-6 |

5 |

15 |

Механізм повороту |

КБ-308, КБ-100,1, КБ-402, КБ-403, КБ-405 |

| ДПМ-22 |

6 |

18,83 |

Те саме |

КБ-674А |

Таблиця.7. Технічні характеристики електродвигунів і генераторів гусеничних кранів

| Показники |

МКГ-25БР |

РДК-250.1 |

ДЗК-251 |

МКГ-40 |

СКГ-40/63 |

скг-бз/іоо |

КС-8162 |

| Для вантажної лебідки основного підіймання |

|||||||

| М.ірка |

МТ-412-6 |

МТ-412-6 |

МТ-412-8 |

МТ-412-6 |

МТ-511-8 |

МТ-611-10 |

МТ-611-10 |

| ІІпіужнісгь, кВт |

ЗО |

ЗО |

22 |

ЗО |

ЗО |

45 |

45 |

| Чистота обер-іиння, сГ1 |

16,2 |

16,2 |

11,9 |

16,2 |

12 |

9,58 |

9,58 |

| Для лебідки допоміжного підіймання |

|||||||

| М.ірка |

МТ-311-6 |

МТ-311-6 |

МТ-412-8 |

МТ-412-6 |

МТК-412-6/12 |

МТК-12-6/20 |

МТК-12-6/20 |

| Мпіужність, кВт |

11 |

11 |

22 |

ЗО |

11/3,5 |

22/4,5 |

22/4,5 |

| Частота обер-іиння, с~1 |

15,6 |

15,6 |

11,9 |

16,2 |

15,7/4,9 |

15,43/3,73 |

15,43/3,73 |

| Для стрілової лебідки. |

|||||||

| м.ірка |

МТК-112-6 |

МТК-112-6 |

МТКГ-112-6 |

МТК-112-6 |

МТК-311-6 |

МГК-311-6 |

МТК-511-6/20 |

| І Іс мужність, кВт |

5 |

5 |

5 |

5 |

11 |

11 |

16/3,4 |

| Чистота обертання, с"1 |

14,5 |

14,5 |

14,5 |

16,1 |

15,6 |

15,17 |

15,41/3,91 |

| Для механізму повороту |

|||||||

| М.ірка |

МТ-111-6 |

МТ-111-6 |

МТ-311-8 |

МТ-012-6 |

МТ-012-6 |

МТ-111-6 |

МТ-112-6 |

| І її мужність, кВт |

3,5 |

3,5 |

7,5 |

2,2 |

2,7 |

3,5 |

5 |

| Чистота обер-іиння, с"1 |

15 |

15 |

11,5 |

14,8 |

14 |

15 |

15,34 |

| Для механізму пересування |

|||||||

| Мпрка |

МТК-312-8 |

МТК-312-8 |

АОС-261-4 |

МТ-411-6 |

МТ-411-6 |

МТ-412-6 |

МТ-412-6 |

| І її мужність, кВт |

2x11 |

2x11 |

2x14,5 |

2x22 |

27 |

30 |

ЗО |

| Чистота обер-іиннл, с"' |

11,7 |

11,7 |

22,5 |

15,9 |

16 |

15,83 |

16,17 |

| Для силово/установки |

|||||||

| М.ірка гене- р.ІІОр.'І |

ЕСС-5-92-6М-101 |

ЕСС-5-92-6М-101 |

ЕСС-5-92-6М-101 |

ЕСС-5-92-4М-101 |

ЕС-93-4С |

ГСФ-ЮОМ |

ГСФ-ЮОМ |

| Мі мужність, кВт |

50 |

50 |

50 |

75 |

75 |

25 |

25 |

3. Гідравлічні приводи

Гідравлічний привід будівельних машин виконують у вигляді гідростатичних (об'ємних) та гідродинамічних передач, енергоносієм у яких є робоча рідина - мінеральна олива.

Залежно від ступеня використання гідроприводу будівельні машини бувають:

гідравлічні, у яких основні механізми мають гідропривід;

неповно гідравлічні, у яких гідропривід використовується для робочого устаткування;

гідрофіковані, у яких гідропривід використовується для окремих основних механізмів.

Гідростатичні передачі

До складу гідростатичної передачі (об'ємного гідроприводу) входять:

об'ємний насос, який перетворює механічну енергію двигуна в енергію потоку робочої рідини;

силовий гідроциліндр або гідравлічний двигун, який перетворює енергію потоку рідини в механічну енергію виконавчого органа машини;

пристрої та механізми, які забезпечують керування гідроприводу та його регулювання.

У гідростатичних передачах робочі органи отримують рух внаслідок зміни об'єму замкненого простору, який заповнюється робочою рідиною, тому їх називають об'ємними. Об'ємні гідроприводи широко застосовуються у приводах і системах керування будівельних машин, а також для передавання зусиль виконавчим органам машин та для керування допоміжними механізмами.

Об'ємні насоси мають такі параметри, як подача, напір і потужність.

Силові гідроциліндри одно- та двобічної дії використовуються для виконання поступального руху. За наявності в машині силових гідроциліндрів двобічної дії робоча рідина подається поперемінно з одного й другого боку поршня, а з гідроциліндрами однобічної дії - лише з одного боку, як у вертикально встановлених гідроциліндрах, де рух поршня донизу відбувається під дією сили тяжіння.

Гідроприводи обертальної дії застосовуються для ходового устаткування, механізмів повороту та ротаційних робочих органів машин.

Основними параметрами об'ємного гідроприводу є тиск робочої рідини, витрата рідини, потужність, яка передається енергоносієм за допомогою насоса, ККД приводу.

Параметри вихідної ланки:

для гідроприводу обертальної дії - крутний момент і частота обертання ішла електродвигуна;

для гідроприводу поступальної дії- сила на штоку гідроциліндра та швидкість його пересування.

Робочий тиск у об'ємних гідропередачах - 7...25 МПа; простежується тенденція підвищення цього параметра до 32...45 МПа. Зі збільшенням тиску металомісткість і вартість гідросистем знижуються;

Гідродинамічні передачі

Гідродинамічно передається крутний момент від двигунового вала на вал грансмісії внаслідок зміни моменту руху робочої рідини, що протікає в робочих колесах, розміщених у загальному корпусі, та утворюваного при цьому динамічного риску рідини, що переміщується насосним колесом, на лопатки турбінного колеса.

Розрізняють два види гідродинамічних передач: гідромуфти та гідротрансформатори.

У гідромуфтах вал насосного колеса з'єднаний з двигуном, а вал турбінного колеса - з трансмісією. Обертаючись, насосне колесо тягне за собою рурбінне завдяки потоку оливи, що знаходиться між колесами. Під час запуску шипуна насосне колесо починає обертатися при нерухомому турбінному колесі, тобто ковзання дорівнює 100 %. З розгоном ковзання знижується до ),,.5 % і залишається сталим. ККД гідромуфти збільшується пропорційно частоті обертання турбінного колеса і становить 0,95...0,97.

Гідромуфта дає змогу запускати й зупиняти двигун без вимкнення трансмісії, а також забезпечує плавний розгін і зупинення машини, безперервне наростання швидкості вихідного вала від нуля до максимуму, зниження динамічних наван-і.кіа'іи., захист двигуна від перенавантажень та гасіння крутильних коливань.

Негативним у застосуванні гідромуфт є зниження ККД зі збільшенням ковзання, а також те, що робота машин у важкому режимі при ККД гідромуфти понад 0,75 неможлива через значне зростання навантаження під час стопорення турбінного колеса.

Гідротрансформатори, маючи позитивні якості гідромуфт, забезпечують автоматичну зміну частоти обертання веденого вала залежно від навантаження, що передається на нього, та автоматично регулюють крутний момент залежно від цього навантаження.

Схеми гідроприводів

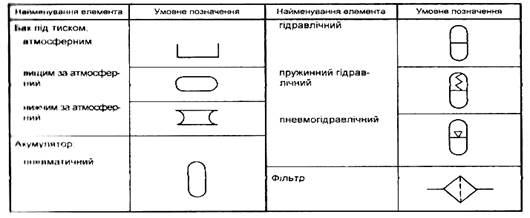

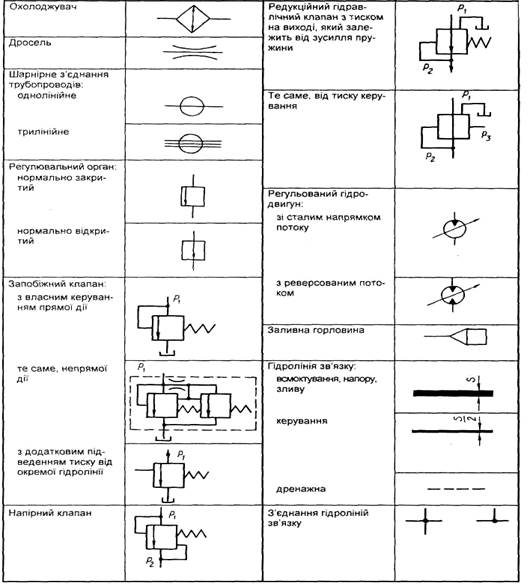

Від зв'язків між елементами гідроприводу, умовні позначення яких наведені в табл. 9, залежать схеми гідроприводів. Вони класифікуються за кількістю потоків робочої рідини, яка подається від насосної установки, за можливістю об'єднання потоків та за видом живлення гідродвигунів.

За кількістю потоків робочої рідини схеми поділяються на одно- та багатопотокові. При однопотоковій схемі гідроприводу основні механізми машини приводять у дію один або кілька насосів, які подають робочу рідину в одну напірну гідролінію. У разі багатопотокової схеми основні механізми приводять у дію два або більше насосів, які можуть подавати робочу рідину в різні напірні лінії.

У схемах з можливістю об'єднання потоків робочої рідини, що подається різними насосами, потоки рідини з'єднуються в одній напірній лінії, але вони можуть і роз'єднуватися автоматично або вручну.

За видом живлення гідродвигунів розрізняють схеми з індивідуальним та груповим живленням. У схемах з індивідуальним живленням кожен гідро-двигун живиться від одного потоку, а з груповим - кілька гідродвигунів живляться від одного або кількох потоків.

У схемах з груповим живленням гідродвигуни можуть приєднуватися до напірної лінії паралельно, послідовно або роздільно.

При паралельному живленні напірна лінія насоса може бути одночасно з'єднана з робочими лініями двох і більше гідродвигунів, при послідовному -лише одного гідродвигуна, зливна лінія якого з'єднується з напірною лінією другого гідродвигуна, при роздільному - одного чи кількох гідродвигунів, які приводять у рух лише один механізм.

У схемах гідроприводів часто застосовують комбіноване живлення гідродвигунів - паралельно-послідовне, роздільно-послідовне та ін.

Однопотокові схеми гідроприводів зазвичай виконують з паралельним, послідовним або паралельно-послідовним живленням гідродвигунів. Вид живлення визначає можливість поєднання робочих операцій у циклі.

У разі паралельного живлення для кожного з поєднаних рухів використовують різний тиск, що зумовлює потребу штучного дроселювання для збільшення опору протіканню робочої рідини в гідродвигун, який потребує нижчого тиску, інакше основний потік рідини піде в гідродвигун з найменшим навантаженням.

Отже, поєднання операцій за паралельного живлення пов'язане зі значними втратами на дроселювання рідини під тиском, який потрібно підвести до максимально навантаженого гідродвигуна. Тому такі схеми використовують рідко, лише в машинах невеликої потужності.

У разі послідовного живлення весь потік рідини від насоса надходить до першого гідродвигуна, а злив з нього - до другого. Тому гідродвигуни приводяться в рух певною швидкістю незалежно від навантаження на кожному, а необхідний тиск у напірній лінії насоса характеризується навантаженням гідродвигунів, які живляться послідовно. Послідовне живлення інколи використовують для поєднання рухів елементів робочого устаткування.

Двопотокові схеми гідроприводів забезпечують незалежне поєднання та стулювання швидкості двох операцій і найчастіше застосовуються в одноковшових екскаваторах.

Для начіпнш екскаваторів, як правило, використовують двопотокові схеми з автономними потоками, які відрізняються витратою робочої рідини. І при цьому потік з більшою витратою служить для приводу гідродвигунів робочого устаткування, а з меншою - для механізмів повороту колони та для допоміжних механізмів. Наприклад, на начіпних екскаваторах ЭО-2621 застоювано двопотокову схему гідроприводу з об'єднанням вручну потоків для живлення гідроциліндра підіймання стріли.

У повноповоротних екскаваторах з жорстким підвішенням стріли застосовують, переважно двопотокові схеми гідроприводу від автоматично регульованих насосів з об'єднанням потоків вручну та з груповим паралельно-послідовним живленням гідродвигунів. Така схема - типова для вітчизняних одноковшових екскаваторів 3-ї та 4-ї розмірних груп з гідравлічним приводом.

Трипотокові схеми гідроприводів найчастіше застосовують при використанні нерегульованих насосів з роздільно-послідовним живленням і трьома розподільниками, що дає змогу поєднувати операції впродовж робочого циклу екскавації. Недоліком цієї схеми, порівняно з типовою, є застосування нерегульованих насосів, що знижує ступінь використання усталеної потужності насосної и установки та обумовлює вищий ступінь нагріву робочої рідини, оскільки в гідросистемі постійно циркулює максимальний об'єм рідини.

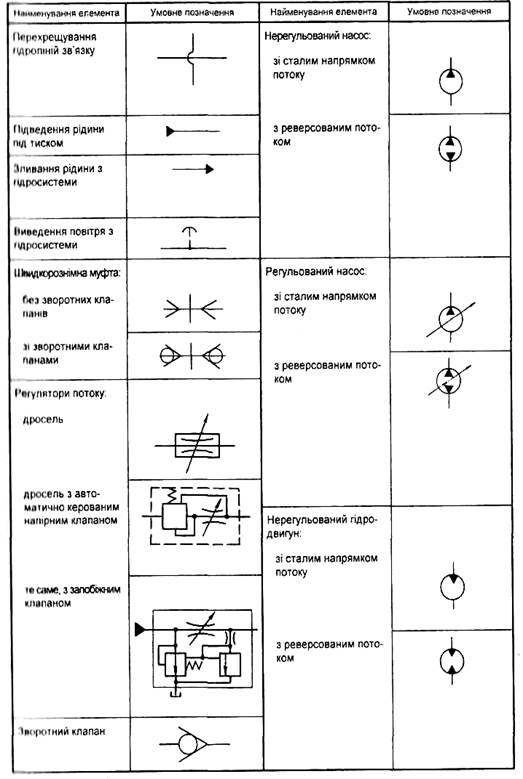

Типи гідравлічного устаткування, яке встановлюється на екскаваторах і кранах, наведені в табл. 9 і 10, а технічні характеристики гідродвигунів, насосів, гідророзподільників і гідротрансформаторів - у табл. 11-17.

Таблиця 8.Умовні позначення елементів гідроприводу

Таблиця 9. Гідравлічне устаткування екскаваторів

Таблиця 10. Гідравлічне устаткування стрілових кранів на спеціальному шасі автомобільного типу

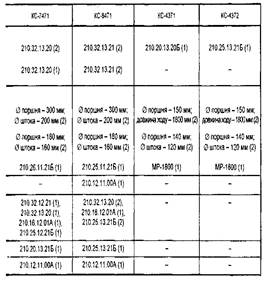

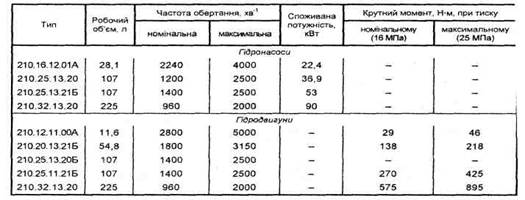

Таблия 11. Технічні характеристики кранових гідродвигунів і гідронасосів

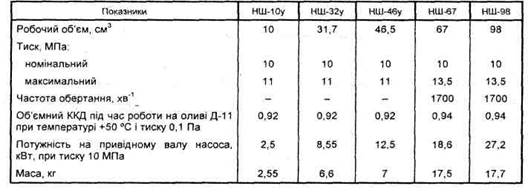

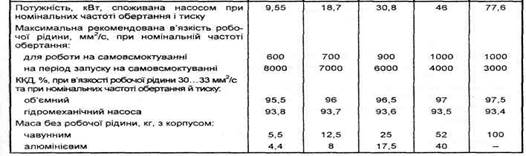

Таблиця 12. Технічні характеристики шестерінчастих насосів

Таблиця.13. Технічні характеристики аксіально-поршневих регульованих насосів типу 210

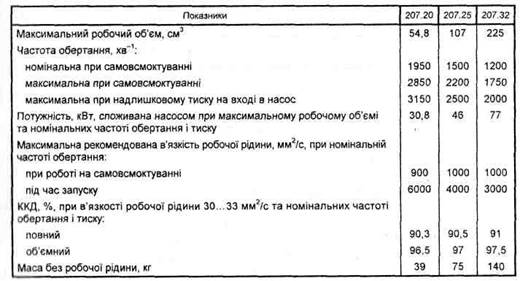

Таблиця14. Технічні характеристики аксіально-поршневих регульованих насосів типу 207

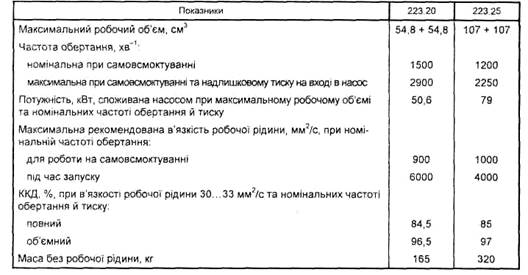

Таблиця 15. Технічні характеристики здвоєних аксіально-поршневих регульованих насосів типу 223

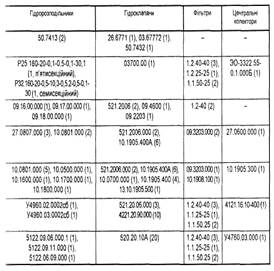

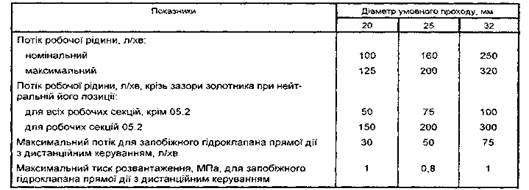

Таблиця 16. Технічні характеристики секційних гідророзпод'шьників на рном = 16 МПа

Таблиця 17. Технічні характеристики секційних гідророзподільників на рном =25 МПа і діаметром умовного проходу 32 мм

| Показники |

У4960.02.000.2сб |

У4960.03.000.2сб |

| Кількість секцій в одному блоці |

5 |

7 |

| Максимальні втрати тиску, МПа, при номінальному потоці робочої рідини в'язкістю ЗО ± 3 мм2 /с у гідророзподільнику за нейтральної позиції всіх золотників |

0,6 |

0,75 |

| Маса, кг |

137 |

191 |

5. Пневматичні приводи

Пневматичний привід застосовують на будівельних машинах дуже обмежено. Його виконують у вигляді силових циліндрів або пневмокамер і діафрагмами та ротаційних пневмодвигунів. У ролі енергоносія використовують стиснене повітря. Оскільки тиск повітря, що подається компресором, зазвичай не більший як 0,4... 1,0 МПа, то діаметри силових циліндрів значно більші, ніж у гідравлічному приводі.

Пневматичний привід працює м'якше порівняно з гідравлічним, проте в ньому корисно використовується лише 60...70 % тиску, що розвивається компресором. Майже 20 % тиску втрачається на подолання лінійних і місцевих опорів та до 15 % - у повітрозбірнику, який виконує роль акумулятора.

Технічні характеристики компресорів, що встановлюються на машинах з пневматичним керуванням, наведені в табл. 19.

Таблиця18. Технічні характеристики компресорів

| Показники |

ВВ-0,25/10 |

ВУ-0,5/7 |

| Гип компресора |

Двоступеневий вертикальний |

У-подібний |

| Частота обертання, хв-1 |

820 |

920 |

| Подача, м3 /год |

15 |

25 |

| Гиск у ресивері, МПа |

0,1...0,8 |

0,7 |

6. Системи керування

Система керування являє собою сукупність елементів, призначених для ввімкнення і вимкнення механізмів машини, а також для керування силовою установкою.

За конструктивним виконанням системи керування бувають безпосередньої дії та з підсилювачами.

У системах безпосередньої дії керування здійснюється під впливом зусилля, що прикладається машиністом до важелів і педалей, які вмикають той чи інший механізм.

У системах з підсилювачами основну роботу з вимкнення та ввімкнення механізмів здійснюють пристрої, які використовують додаткові джерела енергії з механічним, електричним, гідравлічним або пневматичним приводом. Машиніст при цьому виконує операції ввімкнення та вимкнення спеціальних пристроїв керування.

Керування машиною може бути автоматичним, а в необхідних випадках - дистанційним за допомогою сигналів, що передаються по радіо або проводах.

За способом передавання енергії керування машинами поділяють на механічне важільне, електричне, гідравлічне, пневматичне та ін.

Механічні важільні системи керування вирізняються наявністю численних тяг, важелів і шарнірних з'єднань. Тертя в кожному шарнірі збільшує зусилля, яке має прикласти машиніст до важеля чи педалі керування. Щоб зменшити ці зусилля, використовують механічні підсилювачі (сервомотори, сервомеханізми), проте їх, як правило, встановлюють для керування лише основними механізмами машини.

Механічні важільні системи використовують переважно на машинах малої потужності та для керування допоміжними операціями на інших машинах.

Електричні системи керування застосовують лише в механізмах з приводом від індивідуальних електродвигунів. Електродвигуни потужністю до 15 кВт вмикають магнітні пускачі, а більшої потужності - контактори, що керуються допоміжним струмом. При контролерному або контактному керуванні можна в певних межах регулювати частоту обертання вала асинхронного електродвигуна.

Якщо неможливо використати багатожильний кабель, то для підведення струму до обертових частин машини застосовують кільцеві струмоприймачі (обертові контактні пристрої).

Гальмами керують через коротко- та довгоходові гальмівні електромагніти.

Гідравлічні системи керування набули найбільшого поширення. До їх переваг належать: компактність і малі розміри пульта керування та робочих циліндрів завдяки застосуванню у більшості випадків значних тисків; відсутність складних важільних систем і шарнірних з'єднань; можливість передавання зусиль до віддалених точок; зниження стомлюваності машиніста і підвищення продуктивності його праці.

Недоліком гідравлічних систем керування є: різке ввімкнення механізмів; нпкористання спеціальних сортів оливи; можливість витікання оливи у разі несправності в системі.

За принципом дії розрізняють насосні та безнасосні системи, за схемою дії - ручні, напівавтоматичні та автоматичні.

Насосні системи гідравлічного керування найбільш широко використану ються для зміни положення робочого органа (ковша скрепера, відвала). Привід насоса в цих системах - переважно від вала відбирання потужності. Виконавчим органом насосної системи керування є гідроциліндр, який діє на механізм машини завдяки переміщенню потоку робочої рідини.

Безнасосні системи гідравлічного керування використовують для керування або всіма, або окремими механізмами, які потребують найбільшої чутливості та плавності (керування гальмами лебідки). Основна перевага безнасосної системи полягає у простоті її будови, чутливості, плавності та надійності ввімкнення.

Пневматичні системи керування відзначаються м'яким ввімкненням механізмів і застосовуються як самостійно, так і в комплексі з гідравлічними системами.

Основними елементами пневматичної системи керування є повітряний компресор, оливоводовіддільник, ресивер, регулятор тиску, перепускні та запобіжні клапани, фільтри, розподільний колектор і виконавчі циліндри. Плавність ввімкнення та гальмування механізмів машини забезпечуються кранами диференціальної або прямої дії.

Недолік пневматичної системи - необхідність старанного догляду в зимових умовах через можливе утворення конденсату та замерзання його в трубопроводах. Канатно-блокові системи керування робочим органом мають окремі моделі причіпних і начіпних машин - переважно бульдозерів, розпушувачів, іноді скреперів. До складу системи входять лебідка, редукувальна ланка та канати з блоками. Керованих частин у робочому органі може бути одна або кілька, у зв'язку з чим потрібен один або кілька канатів, а лебідка повинна мати відповідну кількість барабанів. Незважаючи на простоту конструкції, канатно-блокова система дуже громіздка і має низький ККД. Редукторні системи керування в основному застосовують у самохідних дорожніх машинах. У цих системах керування привід може бути від основного двигуна, індивідуальних електродвигунів або від ручного штурвала. Основними параметрами редукторної системи керування є потужність, що передається системою на робочий орган машини, передавальне число, ККД системи та швидкість руху робочого органа при дії на нього системи керування.

7. Ходове устаткування

Ходове устаткування призначене для передавання тиску та зовнішніх навантажень на грунт і для пересування машини. У будівельних машинах загального призначення використовують гусеничне, пневмоколісне та колісно-рейкове устаткування.

Кожен вид устаткування складається в основному з рушія (пристрою, що надає машині рух і передає на грунт її силу тяжіння) та підвіски (комплекту деталей, які з'єднують рушій з рамою машини). Швидкохідні машини обладнують пружною підвіскою, а тихохідні - жорстким підвісним пристроєм.

Гусеничне ходове устаткування мають машини, що пересуваються по бездоріжжю або ґрунтовими дорогами, а також в умовах, коли потрібно забезпечити велике тягове зусилля та підвищену прохідність на слабких грунтах.

Це устаткування універсальне, оскільки його можна застосувати для машин практично будь-якої маси. Швидкість пересування гусеничних машин масою 10... 20 т становить 6... 8 км/год, а масою 2... З тис. т - 0,2... 0,3 км/год. Відповідно кути підйому, який потрібно подолати, дорівнюють 22...25 і 5...7°. Тиск на грунт машин малої потужності - 0,045...0,11, великої потужності -0,25...0,35 МПа.

За характером передавання тиску на грунт розрізняють малоопорні (м'які) та багатоопорні (жорсткі) гусениці.

Гусеничний хід з малоопорною гусеницею має підресорні котки або опорні колеса на осях, закріплених в опорній рамі машини. Відношення кількості ланок гусеничної стрічки (траків), що опираються на ґрунт, до кількості опорних коліс дорівнює 2 і більше, що забезпечує прогин стрічки в шарнірах. Тиск на ґрунт у разі малоопорного гусеничного ходу нерівномірний.

Гусеничний хід багатоопорного типу передбачає кріплення гусеничних рам до опорної рами машини. Від гусеничних рам навантаження передається на кожну ланку гусениці через ряд опорних котків невеликого діаметра, закріплених під рамою гусениці. Інколи котки об'єднують у балансирні системи. Відношення кількості ланок, які опираються на ґрунт, до кількості котків, які опираються на ці ланки, становить менш як 2, що обумовлює жорсткість гусеничної стрічки і майже рівномірний тиск на ґрунт. Нескінченні гусеничні стрічки складаються з шарнірно пов'язаних між собою ланок або з шарнірного тягового ланцюга, до якого прикріплені на болтах об'ємні ланки.

Коефіцієнт зчеплення гусеничного рушія з ґрунтом досягає 1 (іноді 1,2) і порівняно мало змінюється зі зволоженням поверхні фунту.

Недоліками гусеничного ходового устаткування є відносно велика маса, складність будови, швидке зношення (2.. .3 тис. год роботи) та низька швидкість.

Пневмоколісне ходове устаткування широко застосовують у будівельних машинах, від яких потрібні значна швидкість пересування, висока маневреність і мобільність.

До складу пневмоколісного устаткування входять: рушій, який перетворює обертовий

рух ведучих коліс у поступальний рух машини; підтримувальний елемент, що передає вертикальні навантаження на поверхню кочення; напрямний елемент, який забезпечує можливість зміни напрямку руху машини; пружна підвіска, що обумовлює плавність ходу машини.

Колісний рушій легший від гусеничного (на 25...35 %), має більший ресурс (30...40 тис. км), дає змогу машині переміщуватися на високих швидкостях і забезпечує високий ККД.

Для підвищення прохідності машин застосовують шини з регульованим тиском - від наднизького (0,05...0,08 МПа) для переміщення по слабких грунтах до високого, коли машина переходить на стійкі грунти.

Трансмісії пневмоколісних машин виконують за трьома принциповими схемами: з механічним передаванням руху ведучим жорстко з'єднаним колесам, з передаванням руху ведучим колесам через диференціал; з передаванням руху індивідуально кожному ведучому колесу (мотор-колеса).

Недоліками пневмоколісного ходового устаткування є великий тиск на ґрунт при звичайних шинах та низький коефіцієнт зчеплення коліс із грунтом. Ці недоліки значно знижуються, якщо застосовувати шини великого діаметра та розширеного профілю.

Колісно-рейкове ходове устаткування використовують у будівельних машинах, які на об'єкті працюють тривалий час, і в машинах, для яких застосування іншого виду ходового устаткування ускладнене або неможливе. Таке ходове устаткування мають баштові, козлові та залізничні крани, а також бетоноукладачі та деякі інші машини.

Привід до ведучих коліс у цих машинах здійснюють зубчастим вінцем, прикріпленим до обода маточини. Допустиме навантаження на одне сталеве колесо - 200...270 кН. [4].

Перелік використаної літератури

1. Костів Б. Ф. Експлуатація автомобільного транспорту: Підручник. - Львів: Світ, 2004. – 496 с.; іл

2. Лауш П.В. Техническое обслуживание и ремонт машин. – К.: Высшая школа, 1989. – 350с.

3. С.К. Полянський. Будівельно-дорожні та вантажопідіймальні машини. – К.: Техніка, 2001. – 624с.