| Скачать .docx |

Реферат: Ремонт электроподвижного состава

Федеральное агентство Ж/Д транспорта

Уральский государственный университет

путей сообщения

Кафедра «Электрическая тяга»

ОТЧЁТ

по лабораторной работе № 1

по дисциплине

«Эксплуатация и ремонт электроподвижного состава»

Проверил: Выполнил:

к.т.н., доцент студент шифр

Виноградов Ю.Н. 00/03-л/к -1416

Слободчиков Д.В.

Екатеринбург

2005

Лабораторная работа №1.

«Метод дифференцирования норм пробега электровозов

между ремонтами».

Цель работы: Ознакомиться с системой периодичности ремонта электровозов и дифференцированных норм пробега между ремонтами.

1.Теоретическая часть.

Целью системы технического обслуживания и ремонта управление техническим состоянием подвижного состава в течение срока его службы до списания, позволяющие обеспечить уровень его надежности в эксплуатации.

В соответствии с распоряжением ОАО «РЖД» Х.Ш.Зябирова от 17января 2005года №3р «О системе технического обслуживания и ремонта локомотивов ОАО «РЖД», которое устанавливает следующие виды планово-предупредительного технического обслуживания , ремонта подвижного состава и их назначение.

Техническое обслуживание ТО-1, ТО-2, ТО-3 – является периодическим и предназначено для контроля технического состояния узлов и систем локомотива в целях предупреждения отказов в эксплуатации. Постановка локомотивов на техническое обслуживание ТО-4, ТО-5а, ТО-5б, ТО-5вТО-5г планируются по необходимости.

Техническое обслуживание ТО-1 выполняется локомотивной бригадой при приемке – сдаче и экипировке локомотива за время, установленное графиком движения поездов.

Техническое обслуживание ТО-2 (технический осмотр) выполняется высококвалифицированными слесарями в пунктах технического обслуживания локомотивов (ПТОЛ). Работы при производстве ТО-2 выполняются не чаще, чем через 36 часов, но не реже чем через 72 часа (указание МПС №389у от 1997г.) независимо от пробега. Продолжительность – 2 часа для пассажирских локомотивов и МВПС, для грузовых 2-х секционных локомотивов – 1 час.

ТО-3 (профилактический осмотр) производится в локомотивных депо приписки локомотива Предусмотрен для поддержания работоспособности, особого контроля за ходовыми частями, тормозным оборудованием, устройствами АЛСН, скоростемерами, приборами бдительности и радиосвязи.

ТО-4 выполняется с целью поддержания профиля бандажей колесных пар без выкатки из-под локомотивов и МВПС в пределах, установленных Инструкцией по формированию, ремонту и содержанию колесных пар тягового подвижного состава железных дорог колеи 1520мм,утвержденной МПС России 14 июня 1995г. №ЦТ-329 на станке типа КЖ-20 – 1,5ч.; на станке типа А-41 – 2ч.(на 1 колесную пару).

Если обточка бандажей колесных пар совмещается с операциями по техническому обслуживанию ТО-3, текущему ремонту ТР-1 или ТР-2, локомотив на техническое обслуживание ТО-4 не зачисляется, а учитывается как находящийся на техническом обслуживании ТО-3 ( ТР-1или ТР-2 ) с обточкой.

ТО-5а производится в основных локомотивных депо для подготовки локомотивов и МВПС в запас или резерв дороги (с консервацией для длительного хранения). ТО-5б проводится с целью подготовки локомотива к отправке в недействующем состоянии. ТО-5в проводится с целью подготовки к эксплуатации локомотива, прибывшего в недействующем состоянии, после постройки, после ремонта вне депо приписки или после передислокации. ТО-5г проводится с целью подготовки локомотива к эксплуатации после содержания в запасе (резерве железной дороги ).

Текущие ремонты ТР-1, ТР-2 и ТР-3 выполняются для восстановления работоспособности локомотивов с целью обеспечения безопасности движения поездов в заданных межремонтных периодах.

Текущий ремонт ТР-1 (малый периодический ремонт) установлен через 25 тыс. км пробега.

ТР-2 – большой периодический ремонт, выполняется в специализированных локомотивных депо через 200 000 км.

ТР-3 – подьемочный ремонт выполняются: в базовых локомотивных депо через 400 000 км.

Ремонты СР, КР,

Средний ремонт СР – для восстановления эксплуатационных характеристик, полного или частичного восстановления ресурса основных узлов и агрегатов, замены и ремонта изношенных, неисправных деталей, узлов и агрегатов локомотивов, частичной замены трубопроводов, кабелей, проводов и оборудования с выработанным ресурсом на новое.

Капитальный ремонт КР производится для восстановления эксплуатационных характеристик, исправности и полного ресурса всех узлов, агрегатов и деталей (включая базовые), полной замены проводов, кабелей, модернизация конструкции. Капитальный ремонт локомотивов выполняется на локомотиворемонтных заводах ОАО «РЖД» или сторонних организациях , осуществляющих ремонт локомотивах.

2. Требования.

Нормы видов ремонта сводим в таблицу 1.1.

Таблица 1.1 - Нормы видов ремонта.

| Серия локомотива | Вид ремонта | ||||||

ТО-2, час |

ТО-3, тыс. км |

ТР-1, тыс.км |

ТР-2, тыс.км |

ТР-3, тыс.км |

СР тыс.км |

ТР тыс.км |

|

ВЛ10, ВЛ11 ВЛ80,ВЛ82,ВЛ85 |

72 |

- |

25 | 200 | 400 |

800 | 2400 |

| ЧС2, ЧС2Т, ЧС4, ЧС4т, ЧС7, ЧС8, ЧС6, ЧС200 | 48 | 12,5 | 25 | 180 | 360 | 720 | 2160 |

| ЭП1,ВЛ65 | 72 | - | 25 | 180 | 360 | 720 | 2400 |

| ВЛ60к ВЛ60пк | 48 | - | 25 | 180 | 360 | 720 | 2160 |

3.Формулы для расчета.

Нормы пробега

![]() (3.1)

(3.1)

Дифференцирование норм пробега между ремонтами

(3.2)

(3.2)

где L 0 - норма пробега между ремонтами;

К

F

![]() - средний коэффициент использования силы тяги;

- средний коэффициент использования силы тяги;

KFi - средний коэффициент использования силы тяги на дороге, (в депо)

![]() (3.3)

(3.3)

где α Li - средний удельный расход эл. энергии с учетом рекуперации на 1 км пробега по эл. счетчикам расхода эл. энергии, кВт∙ч/км;

KP - коэффициент рекуперации;

α Li - номинальный энергетический коэффициент для конкретного электровоза;

2,3 - величина влияния КПД.

![]() (3.4)

(3.4)

где SА - суммарный расход эл. энергии по счетчикам расхода эл. энергии, кВт.ч;

SS - общий суммарный пробег электровозов соответствующий этому расходу.

![]() (3.5)

(3.5)

где SАр - суммарное количество рекуперативной эл. энергии.

Номинальный энергетический коэффициент:

![]() (3.6)

(3.6)

4. Результаты расчётов.

По данным преподавателя сводим результаты в таблицу 4.1

4.1 –Данные измерений.

Наименование, дорога |

αLi | KF0 | NCH | αLH | KFi | Ремонт | ||

| СР, | КР | |||||||

| В | ВЛ10 | 32,2 | 0,293 | 4,83 | 134,0 | 0,24 | 800000 | 2400000 |

| 976666 | 2930000 | |||||||

| Г | ВЛ11 | 29,2 | 0,293 | 2,08 | 97,5 | 0,334 | 800000 | 2400000 |

| 701796 | 2105389 | |||||||

Для дороги AКFi =0,278

![]()

![]()

Аналогично рассчитываем для дороги Б, данные сводим в таблицу 4.1.

Для дороги Б КFi =0,375

Список литературы.

1. А.П.Буйносов , Ю.А.Кириченко «Методическое руководство для выполнения курсовой работы по дисциплине «Эксплуатация и ремонт электроподвижного состава». Екатеринбург, 2001, 31с.

2. Тищенко «Справочник по электроподвижному составу, тепловозам и дизель-поездам» том 2, - М.: Транспорт, 1976г.

3. «Повышение надёжности и совершенствование ремонта электровозов» М.: Транспорт, 1974г.

4. Указание МПС России № П-1328у от 24 июля 2001г. О системе технического обслуживания и ремонту локомотивов.

Лабораторная работа №2

«Контроль состояния колесных пар в эксплуатации».

Цель работы: Ознакомиться с неисправностями колесных пар, с которыми нельзя эксплуатировать электровоз.

Получение практических навыков по измерению колесных пар: толщине бандажа, величине вертикального подреза, прокату по кругу катания.

1.Теоретическая часть.

Колесные пары для определения их технического состояния и пригодности к эксплуатации подвергаются осмотру:

- под ТПС - при всех видах ТО и текущих ремонтов ТР-1, ТР-2, каждой проверке ТПС в эксплуатации;

- в случае переподкатки, несвязанной с неисправностью и ремонтом колесной пары;

- при первой подкатке под ТПС новой колесной пары (после формирования) и после производства полного освидетельствования, если после них прошло не более 2 лет;

- после крушений, аварий, схода с рельсов, если отсутствуют повреждения элементов колесной пары, требующие их замены.

Осмотр колесных пар под ТПС должны производить:

- машинист – при каждой приемке ТПС, в эксплуатации при стоянках локомотивов на станциях и в пунктах оборота;

- мастер – при техническом обслуживании ТО-3 ТПС;

- мастер или бригадир – при ТО-2 ТПС (по МВПС – в случае производства ТО-2 ремонтными бригадами ПТО);

- мастер и приемщик локомотивов – при ТО-4, ТО-5, ТР-1 и ТР-2 ТПС, при первой подкатке новых колесных пар.

2. Описание изделия.

В ходе лабораторной работы была осмотрена колесная пара электровоза и проведены замеры шаблоном модели УТ1.

При осмотре колесных пар проверять:

- на бандажах и ободьях цельнокатных колес – отсутствие трещин, ползунов (выбоин), плен, раздавленностей, вмятин, отколов, раковин, выщербин, ослаблений бандажей, сдвига бандажа (по контрольным меткам на бандаже и ободе центра), предельную высоту гребня, его износ, подрез, ослабление бандажного кольца, опасных форм гребня и остроконечного наката является признаком возможности опасной формы гребня.

Опасная форма гребня проверяется при ТО-3, ТО-4, ТО-5, ТР-1, ТР-2 и ежемесячные обмеры колёсных пар шаблоном УТ-1.

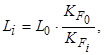

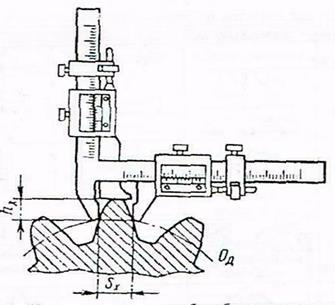

Профиль поверхности катания колеса и контролируемые параметры показаны на рисунке 1.

|

Рисунок 1 – Профиль поверхности катания колеса.

3. Требования, предъявляемые к колесным парам.

В соответствии с ПТЭ (ЦРБ – 756 от 26.05.2002г) расстояние между внутренними гранями колес у ненагруженной колесной пары должно быть 1440 мм, при скоростях движения до 120 км/ч допускается отклонение в сторону увеличения и уменьшения не более 3 мм, при скоростях от 120 км/ч до 140 км/ч отклонение в сторону увеличения не более 3 мм, уменьшение не более 1 мм.

Запрещается выпускать из ТО-2, ТО-3, текущих ремонтов и допускать к следованию в поездах подвижной состав с трещиной в любой части оси колесной пары или трещиной в ободе, диске и ступице колеса, а также при следующих износах и повреждениях колесных пар, нарушающих взаимодействие пути и подвижного состава:

а) при скоростях движения до 120 км/ч:

- прокат по кругу катания у локомотивов, а также МВПС и пассажирских вагонов дальнего сообщения – более 7мм, местного сообщения – более 8мм.;

- толщина гребня более 33мм или менее 25мм у локомотивов при измерении на расстоянии 20мм от вершины гребня при его высоте 30 мм, а у ТПС с высотой гребня 28мм при измерении на высоте 18мм, а при измерении шаблоном УТ-1 – на расстоянии 13мм от круга катания;

б) при скоростях движения от 120 км/ч до 140 км/ч:

- прокат по кругу катания у локомотивов и МВПС более 5мм;

- толщина гребня более 33мм или менее 28мм при измерении на расстоянии 20мм от вершины гребня при высоте гребня 28мм, а у ТПС с высотой гребня 28мм – при измерении на расстоянии 18мм от вершины гребня.

При ползуне (выбоине) на поверхности катания у локомотивов и МВПС более 1мм.

При обнаружении ползуна (выбоины) в пути следования машинист действует согласно ПТЭ п.10.3

Запрещается выдавать в поезда ТПС с колесными парами, имеющими следующие дефекты или отступления:

- выщербину, раковину или вмятину на поверхности катания глубиной более 3мм или длиной у локомотивов и МВПС более 10мм, у прицепного вагона более 25мм;

- выщербину или вмятину на вершине гребня длиной более 4мм;

- разницу прокатов у левой и правой стороны колесной пары более 2мм;

- опасную форму гребня (параметр крутизны) – менее 6,5мм, измеряемую универсальным шаблоном УТ-1;

- остроконечный накат гребня в зоне поверхности на расстоянии 2мм от вершины гребня и до 13мм от круга катания;

- острые поперечные риски и задиры на шейках предподступичных частях осей;

- протертое место на средней части оси локомотива глубиной более 4мм, на оси МВПС – более 2,5 мм;

- местное или общее увеличение ширины бандажа или обода цельнокатаного колеса более 6мм;

- ослабление бандажного кольца в сумме на длине более 30%, не более чем в трех местах для локомотивов и 20% для МВПС, а также ближе 100мм от замка кольца;

- толщину бандажей колесных пар менее (мм):

- электровозов, кроме ВЛ22, ВЛ23, ВЛ8, ВЛ60 всех индексов – 45;

- моторных вагонов МВПС – 35;

- толщина ободьев цельнокатаных колес менее (мм):

прицепных вагонов МВПС – 25;

тепловозов – 30;

- трещины в ободе, диске, ступице и бандаже колеса ТПС;

- кольцевые выработки на поверхности катания у основания гребня глубиной более 1мм.

4. Инструменты.

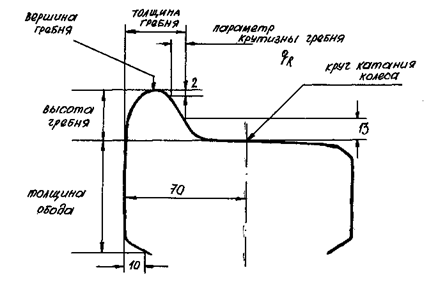

Для определения профиля поверхности катания колеса в лабораторной работе был использован универсальный шаблон УТ1.

Шаблон модели УТ1 предназначен для измерения и контроля следующих геометрических параметров колесных пар ТПС: толщины гребня, параметра крутизны гребня (выявления опасной формы), высоты гребня.

Толщина гребня - расстояние, измеренное по горизонтали на высоте 13мм от поверхности круга катания колеса между двумя точками, лежащими по разные стороны от вершины гребня;

Параметр крутизны гребня - это расстояние, измеренное по горизонтали между двумя точками наружной поверхности гребня, одна в 2мм от вершины, а другая - 13мм от круга катания колеса. Он характеризует изменение формы и размеров гребня.

Высота гребня – расстояние, измеренное по вертикали между вершиной гребня и поверхностью круга катания бандажа.

|

Рисунок 2 – Эскиз шаблона универсального (модельУТ1)

5. Результаты измерения

В ходе выполнения лабораторной работы были выполнены измерения, которые занесены в таблицу 1.

Таблица 1 - Результаты измерений

| Наименование | Норма, мм | Фактически, мм |

| Толщина бандажа | 90 | 70 |

| Прокат | 0 | 0,4 |

| Толщина гребня | 33 | 28 |

Толщина гребня была измерена специальным шаблоном.

Вывод: осмотренная колесная пара имеет профиль ДМеТИ, все размеры соответствуют норме. Колесная пара бракуется по дефектам, выявленным в результате осмотра

1.Длина ползуна 35мм

2.В точке 11 навар на гребне

3. В точке 2 задир на гребне

Список литературы.

1. Инструкция по формированию, содержанию и ремонту колесных пар тягового подвижного состава железных дорог ЦТ №329.

2. Правила технической эксплуатации железных дорог Российской Федерации ЦРБ - 756 от 26.05.2000г.

Лабораторная работа №3.

«Диагностирование технического состояния зубчатых колес

шестеренок».

Цель работы: Ознакомиться с характерами дефектов зубчатых передач, получить практические навыки измерений износа зубчатых передач.

1.Теоретическая часть.

Дефекты, выявленные в эксплуатации:

1.1 Дефекты поверхности. К ним относятся:

- износ по толщине зуба;

- остроконечный износ;

- выщербины;

- сколы у торцов зубьев.

1.2 К трещинам и изломам относятся:

- трещины у основания ножки зуба и во впадине

- трещины и прижоги на рабочих поверхностях зубьев

- изломы зубьев и сквозные трещины

- разрыв шестерни, идущий от посадочного отверстия

1.3 К дефектам сборки относятся:

- Ослабление посадки и проворот шестерни.

Дефекты, выявленные при техническом контроле и в процессе изготовления шестерен бывают общими и закаленного слоя.

2. Описание изделия.

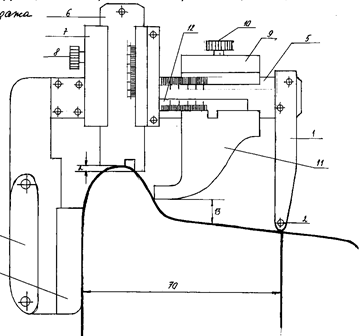

В ходе выполнения лабораторной работы практически был произведен замер ширины зуба венца зубчатого колеса и малой шестерни специальным шаблоном – штангензубомером.

|

Рисунок 1 – Внешнее проявление и способ выявления дефекта.

Уменьшение толщины зубьев, определяемое специальным шаблоном.

2.1 Причины появления.

Отсутствие или недостаточность смазки в кожухе;

Пониженная, по отношению к требуемой по стандарту, твердость закаленного слоя из-за нарушения режима закалки в т.ч.

- неоднородность структуры закаленного слоя

- обводнение смазки

- монтажные отклонения (нарушение межосевого расстояния, перекос).

2.2 Меры предупреждения.

Усиление контроля за состоянием кожухов зубчатых передач;

Контроль за наличием и техническим состоянием смазки;

Контроль за технологией процесса закалки зубчатых колес;

Контроль за монтажом зубчатых передач.

2.3 Предложения по устранению дефекта.

При износе производить механическую обработку с восстановлением эвольвентного профиля;

При предельном износе колесо браковать.

3. Требования

Зубчатые передачи.

| Элементы передачи электровоза | Расстояние от вершины зуба, мм | Толщина зуба | ||||||

| Чертежный размер, мм | КР, СР, см |

Браковочный размер, мм | ||||||

| Зубчатого колеса | ||||||||

ВЛ10,ВЛ11, ВЛ15 |

8,21 | 14,58 | 13,0 | 11,0 | ||||

| ЧС2, ЧС2Т | 12,1 | 18,85 | 17,3 | 15,0 | ||||

| ВЛ22М | 6,55 | 12,96 | 11,5 | 9,8 | ||||

| Шестерни | ||||||||

ВЛ10,ВЛ11, ВЛ15 |

12,71 | 17,87 | 16,4 | 14,4 | ||||

| ЧС2, ЧС2Т | 12,17 | 18,85 | 17,4 | 15,0 | ||||

| ВЛ22М | 14,2 | 18,23 | 17,0 | 14,8 | ||||

| 2ТЭ10 | 16,5 | |||||||

| Максимальный износ зуба по толщине | 2,0 | 3,0 | ||||||

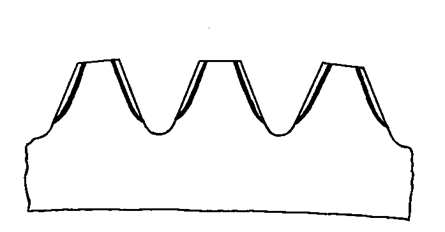

4. Инструменты

При выполнении лабораторной работы мы использовали специальный шаблон зубомер.

|

Рисунок 4.1 Измерение толщины зуба зубчатого колеса зубомером

5. Результаты измерения.

Измерения были выполнены на колесной паре электровоза ВЛ-10 с косозубой передачей, толщина зуба шестерни при измерении составила 16,2мм. Измерения выполнены на высоте 12,71мм. Толщина зуба колеса при измерении составила: 13,7мм измеренная на высоте 8,21мм.

Измерения были выполнены на колесной паре электровоза с косоозубой передачей и шестерни, а также шестерни тепловоза

| Параметры | Значение параметра | Примечание | |

| Норма | Фактически | ||

| 1.Дефекты (перечислить) | |||

2.Толщина зубьев зубчатых колёс и венцов,мм |

14,58мм | 13,7мм | Браковочный11,0мм электровоз ВЛ-10; |

| 3.Толщина зубьев шестерён,мм | 17,87мм 19,5мм |

16,2мм 17,8мм |

Браковочный14,4мм электровоз ВЛ-10; Браковочный 16,5мм тепловоз 2ТЭ10. |

6.Вывод:

При осмотре зубчатого колеса косозубой передачи обнаружены сколы, смещение металла – к эксплуатации непригодна;

При осмотре шестерни косозубой передачи и шестерни тепловоза обнаружены сколы, износ толщины зуба в пределах нормы к эксплуатации пригодна.

Литература:

1) Виноградов Ю. Н. Выбор показателей использования электровозов для дифференцирования пробегов между их ремонтами. Вестник ВНИИЖТ 1975, №1.-с 6-9

2) Инструкция по формированию, ремонту и содержанию колесных пар ТПС. –М.: Транспорт 1995.-121 с.

3) Находкин В.М. Технология ремонта ТПС. –М.: Транспорт, 1998.- 461 с.