| Скачать .docx |

Реферат: по Основам технологии производства и ремонта

Федеральное агентство по образованию

Государственное образовательное учреждение высшего профессионального образования

Пермский государственный технический университет

Кафедра «Автомобили и автомобильное хозяйство»

Контрольная работа

По дисциплине «Основы технологии производства и ремонта»

Выполнил студент группы: Абз 07-2 Пупков Д.В.

Проверил доцент: Вальнев А. Д.

Пермь 2010 г.

Контрольная работа №1.

Методы восстановления деталей пластической деформацией

Восстановление деталей с помощью пластических деформаций основано на их способности изменять свою геометрическую форму и размеры за счет перераспределения металла без разрушения под действием внешних сил.

Ремонт деталей пластической деформацией — один из наиболее распространенных методов ремонта деталей, основанный на пластической деформации изношенных деталей с последующей механической обработкой. Метод используют для выправления вмятин, погнутости, скручивания, изменения посадочных размеров изношенных мест деталей (увеличения диаметра изношенных шеек осей, валов, уменьшения диаметра изношенных поверхностей втулок), повышения прочности деталей (дробеструйный наклеп) и снижения шероховатости механической обработки (накатка роликами шеек валов вместо их шлифования). Этот способ применяется также для восстановления первоначальных свойств деталей, упрочнения их рабочих поверхностей и в качестве заключительной чистовой обработки. Для облегчения пластического деформирования деталь предварительно подогревают, что резко повышает пластичность металла. Так, при нагреве деталей до 900° С прилагаемую нагрузку можно снизить до 0,5…0,6 МПа.

Детали восстанавливают как в холодном, так и в горячем состоянии. В холодном состоянии обычно восстанавливают детали из низкоуглеродистых сталей, цветных металлов и сплавов, а в горячем — из средне- и высокоуглеродистых сталей с температурой нагрева 0,7... 0,9 температуры плавления. После восстановления давлением ответственные детали подвергают термической обработке.

При восстановлении деталей пластической деформацией (давлением) используют пластические свойства металла, способность при некоторых условиях деформироваться под нагрузками, не теряя целостности детали.

Под давлением изменяется не только форма и размеры детали, но и структура и механические свойства металла. Пластическая деформация металла в холодном состоянии упрочняет металл и это называется наклепом металла. В этом случае твердость, прочность и предел текучести металла повышаются, а пластичность уменьшается. Но эти изменения не очень постоянны, т. е. сдвиги и нарушения в кристаллической структуре металла подвержены восстановлению.

При незначительном нагревании упрочненного, металла (у стали 200...300 °С) восстанавливается упорядоченная кристаллическая решетка, причем прочность и твердость несколько снижаются, а пластичность повышается. Структура металла при этом не меняется. При более высоких температурах нагрева начинается восстановление металла.

Изменение структуры вследствие нагрева после холодной пластической деформации металла называется рекристаллизацией. Наименьшей температурой рекристаллизации (порогом рекристаллизации) является температура, при которой твердость металла резко снижается, а пластичность повышается. Для примерного расчета этой температуры температура плавления металла умножается на 0,4. При увеличении деформации температура рекристаллизации уменьшается. Если температура пластической деформации выше температуры рекристаллизации, то упрочнения (наклепа) металла не происходит.

Обработка металлов давлением при температуре ниже температуры рекристаллизации называется холодной обработкой, а при более высокой температуре — горячей обработкой. В этом случае обработку начинают при температуре, значительно выше температуры рекристаллизации. Этим избегают появления наклепа и возникновения трещин.

На свойства металла оказывают влияние остаточные напряжения, возникающие от неодинаковой деформации различных частей деталей. Они вызываются и неоднородным составом металла, а также разным нагревом и охлаждением разнородных частей детали. Остаточные напряжения могут суммироваться с напряжениями, вызванными внешними силами, благоприятно или неблагоприятно, увеличивая или уменьшая прочность детали. Под действием остаточных напряжений деталь может покоробиться, треснуть и т. д. Для устранения напряжений деталь подвергают отжигу или нормализации. При этом температура выше температуры рекристаллизации.

Ремонт изношенных деталей при помощи пластических деформаций требует специальных приспособлений и штампов, поэтому является экономически оправданным только в том случае, когда ремонтируется много однотипных деталей.

Различают следующие виды обработки пластическим деформированием: осадку, раздачу, обжатие, вдавливание, вытяжку, правку, накатывание.

Правка применяется при искажении формы деталей, например при изгибе и скручивании валов, осей, шатунов, рам; вмятинах и перекосах тонкостенных деталей. В зависимости от степени деформации и размеров детали правят с нагревом или без него. Инструментом при правке могут служить молотки (стальной, медный, деревянный), кувалды, специальные ключи, скобы, прессы, домкраты и др.

При правке без нагрева у стальных деталей остаются значительные внутренние напряжения. В результате этого после правки они постепенно принимают первоначальную форму. Для снятия внутренних напряжений после холодной правки деталь необходимо стабилизировать, т. е. выдержать при температуре 400...450 °С около 1ч или при температуре 250...300°С в течение нескольких часов.

Крупные и сильно деформированные детали правят в нагретом состоянии, так как холодная правка не всегда дает устойчивый результат, так как в металле в результате наклепа могут возникнуть внутренние напряжения, накладываемые на остаточные напряжения, сохраняющиеся в деталях. Эти процессы не возникают при горячей правке, когда места деформации нагревают до 600…900°С. Например, для правки металлоконструкций нагревают деформированные элементы с помощью газовых горелок и паяльных ламп до 900° С в местах наибольших изгибов с выпуклой стороны. Возникшие при нагреве напряжения растяжения вызывают выпрямление детали.

Осадка применяется для увеличения наружного диаметра сплошных деталей или для уменьшения внутреннего диаметра полых. При осадке диаметр детали увеличивается за счет уменьшения ее длины. Этим способом восстанавливают различные втулки при износе по наружному или внутреннему диаметру, цапфы валов, оси, клапаны двигателей внутреннего сгорания, зубчатые колеса и другие детали, имеющие поверхностный износ не более 1 % их диаметра. Осадкой увеличивают диаметр деталей типа пальцев и втулок из цветных металлов за счет некоторого уменьшения их длины.

Этим способом можно уменьшить длину деталей до 15%, однако ответственные детали не уменьшают больше чем на 8%. Приспособление для осадки состоит из верхней и нижней подставок и цилиндрической оправки, диаметр которой должен быть на 0,2 мм меньше окончательного диаметра отверстия. После осадки под прессом отверстие втулки развертывают до требуемого размера. Небольшие по ширине цилиндрические зубчатые колеса восстанавливают в нагретом состоянии с помощью специальных штампов, которые позволяют получить небольшое утолщение зубьев и уменьшение отверстия ступицы.

Отверстие ступицы после осадки растачивают, а затем обтачивают наружные поверхности и нарезают зубья колеса. Если необходимо, производят термическую обработку зубьев на режимах, предусмотренных для новых зубчатых колес. Обжатие проводят при необходимости уменьшить, внутренний диаметр полых деталей за счет изменения наружного диаметра. Этим способом восстанавливают втулки из цветных металлов, проушины различных рычагов при износе гладких или шлицевых отверстий, корпуса гидронасосов и пр. При обжатии изношенную втулку проталкивают с помощью пуансона через отверстие матрицы, размер которой, регулируемый вкладышем, равен наружному диаметру обжатой втулки. После обжатия наружный диаметр увеличивают, например, с помощью электролитического наращивания слоя металла, а внутренний — развертывают до требуемого размера.

Обжатием уменьшают внутренние размеры деталей типа втулок, изготовленных из цветных металлов. Втулку проталкивают пуансоном через установленную в подставке матрицу. Входное отверстие матрицы сужается под углом 7…8°, далее идет калибрующая часть, которая заканчивается входным отверстием, расширяющимся углом 18…20°. После обжатия наружную поверхность втулок омедняют и протачивают, а внутреннюю развертывают.

Вытяжка применяется для увеличения длины детали за счет местного (на небольшом участке) сужения ее поперечного сечения. Этот способ используют при ремонте тяг, штанг и др.

Раздача применяется для увеличения наружного диаметра за счет увеличения внутреннего диаметра полых деталей. Этим способом восстанавливают бронзовые втулки шестеренчатых насосов гидросистем, трубы рулевой колонки и пр. Раздачу чаще проводят в холодном состоянии, закаленные детали предварительно подвергают отпуску или отжигу. Наиболее часто этот способ применяют при восстановлении поршневых пальцев двигателей внутреннего сгорания. Изношенный палец устанавливают в специальную матрицу и раздают с помощью пуансона на прессе.

Вдавливанием восстанавливают тарелки клапанов, шлицы, шестерни при износе по профилю зуба и пр. (рис. 59). Ролики 2 и 3 изготовляют из специальных твердых сплавов или инструментальной стали и подвергают термообработке. Ролик 2, вдавливаясь, перераспределяет металл, а ролики 3 формируют профиль и размеры шлицев. Установка имеет две или три подобные головки, т. е. одновременно обрабатываются два или три шлица под углами соответственно 180 и 120°. Благодаря такой конструкции вал разгружается от изгибающих сил. Перед головками закреплены индукторы высокочастотной установки для разогрева шлицев, сзади роликов — устройство для их охлаждения. Накатыванием увеличивают размеры термически не обработанных цилиндрических поверхностей, на которые устанавливают детали с помощью неподвижных посадок. Такие детали, закрепленные в центрах токарного станка, обкатывают роликом из хромоникелевой стали, имеющим на поверхности насечку.

При накатывании диаметр поверхности увеличивается за счет поднятия гребешков металла. Полученную поверхность шлифуют или накатывают гладким роликом до получения требуемого размера. Накатка может быть применена для восстановления вкладышей, залитых свинцовистой бронзой, а также для восстановления изношенных поверхностей под неподвижную посадку колец роликовых и шариковых подшипников. Накаткой можно увеличить диаметр детали на 0,3...0,4 мм на сторону.

Накатку применяют для сохранения работоспособности только деталей, работающих в легких условиях, так как износостойкость соединений, отремонтированных таким путем, значительно ниже износостойкости нового соединения.

Контрольная работа №2.

Восстановление коленчатого вала (на примере двигателя ВАЗ 2112 )

1. Условия работы детали в узле.

Таб. 1

| Нагруженность детали | Вид смазки | Вид трения, изнашивание | t° различия | Агрессивность среды |

| Ударные, вибрационные знакопеременные нагрузки. Скручивание, изгиб. | Моторное масло, масляная ванная. | Трение скольжения и качения. | Различные от 30° С до90° С |

Воздействие ГСМ, картерных газов. |

2. Причины появления основных дефектов детали в процессе эксплуатации. Карта технических условий на дефектацию детали.

Таб. 2

| Дефект | Способ устранения | Номер операции | Наименование операции, содержание переходов | Установочная база |

| Износ коренных шеек более Ø49,75 мм | Нанесение наплавочной проволоки. | 05 | Шлифование Наплавка Шлифование Полировка | Наружные цилиндрические поверхности |

| Износ диаметра под сальник более Ø79,8мм | Нанесение гальванического покрытия ( хромирование) |

10 | Шлифование Хромирование Полировка | Наружная цилиндрическая поверхность |

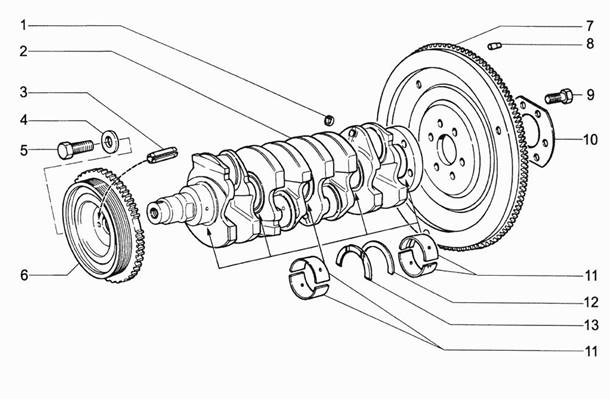

3. Ремонтный чертеж (эскиз).

Рис. 1

1.Заглушка 10 чашечная

2.Вал коленчатый

3.Штифт

4.Шайба

5.Болт

6.Демпфер

7.Маховик

8.Штифт установочный

9.Болт самоблокирующий

10.Шайба болтов

11.Комплект коренных вкладышей

12.Полукольцо

13.Полукольцо

4. Разработка маршрута ремонта детали, выбор режущего и измерительного инструмента.

Таб. 3

| № | Операция | Оборудование | Приспособление. | Рабочий инст-т | Материальный инструмент. | Разряд работ. |

| 1 | Шлифование | Станок шлифовальный 3М131 | Патрон4-х кулачковый люнет | Круг ПВД 24 А40НСМК8 | Микро-метр МК0-300, 0,01 (ГОСТ6507-81) | 4 |

| 2 | Наплавка с последующей закалкой ТВЧ | Установка «Ремдеталь» 011-1-02 и ОКС-12296-ГОСНИТИ | Наплавочное устройство проволоки Нп-30ХГСА | Микрометр МК 0-300, 0,01 (ГОСТ6507-81) | 5 | |

| 3 | Шлифование | Станок шлифовальный 3М131 | Патрон 4-х кулачковый люнет | Круг ПВД 24 А40НСМК8 | Микрометр МК0-300, 0,01 (ГОСТ6507-81) | 4 |

| 4 | Гальваника с последующейполировкой | Ванна для хромирования | Устройство подвесное | Паста ГОИ | 5 | |

| 5 | Контрольная | Стол контролера | Призмы для проверки коленчатых валов |

Скоба Индика Торная (ГОСТ11098- -75) |

5 |

5. Разработка операций.

Таб. 4

| № | Дефект | Способ ремонта | № операции | Операция | Краткое содержание операции |

| 1 | Износ коренных шеек более 49,75мм | Нанесение наплавочной проволки Нп-30ХГСА | 1 | Шлифование | Шлифовать шейку до Ø48,33мм |

| 2 | Наплавка с последующей закалкой шеек ТВЧ | Нанесение слоя металла на шейку до 51,79мм | |||

| 3 | Шлифование | Шлифовать шейку до 50,3мм | |||

| 4 | Полировка (3…5мин) | Пастой ГОИ рабочего чертежа до Ø50,27(2рем) | |||

| 5 | Контрольная | Измерить Ø Шейки Ø50,27мм Rа=0,25мкм | |||

| 2 | Износ диаметра под сальник Ø79,8мм | Нанесение гальванического покрытия (хромирование) | 1 | Шлифование | Шлифовать шейку по всей пл-ди, Ø79,8мм |

| 2 | Хромирование | Нанесение слоя электро летического хрома толщиной 0,3мм на шейку до Ø80,1мм | |||

| 3 | Полировка | Пастой ГОИ 3…5мин до Ø80мм | |||

| 4 | Контрольная | ИзмеритьØ под сальник Ø80мм Rа=0,16мкм |

6. Размеры восстанавливаемых поверхностей, допуски на них и припуски на обработку.

Требуемая точность:

а) Коренных шеек – Ø50,27мм(2рем)

шероховатость Rа=0,25мкм

б)Диаметр под сальник- Ø80мм Rа=0,16мкм

Маршрут обработки:

а) Шлифовальная: шлифовать коренные шейки с последующей полировкой. Поверхность в размерØ50,27-1,52

б) Хромирование: нанесение толщины хрома 0,3мм с последующей полировкой 3…5мин. Поверхность в размерØ80-0,2

7. Режимы работы технологического оборудования и нормы времени на выполнение каждой операции.

а) Шлифование

1. Поперечная подача на один оборот детали

S = β · Воб/мин

β = 0,55

В = 63мин

S = 35об/мин

2. Скорость вращения обрабатываемой детали

Vd =(Сν · Dķ ) /(Тм · tх · βу )

С = 0,27

ķ = 0,3

х = 1

у = 1

м = 0,5

Т = 10мин

t = 1,5мм – глубина шлифования

Vd =( 0,27 · 51,790,3 )/( 100,5 · 1,51 · 0,551 ) =47,6м/мин

n = (1000 · Vd) /( П · D) = (1000 · 47.6 )/ (3,14 · 51,79) = 374об/мин

3. Эффективная мощность при шлифовании

Nэ = Сn · Vdn · tх · Sу · Dq

Сn = 1,4 х =0,85 q = 0

n = 0,75 у = 0,7

Nэ = 1,4 · 47,60,75 · 1,50,85 · 350,7 · 51,790 = 0,3 кВт

4. Мощность двигателя станка

Мд =7,5 кВт

КПД = 0,8

Мощность на шпинделе Nшп = 6 кВт

Nшп > Nэ

Основное время

То = (2Ĺ / n · S ) · í · К

Ĺ = 49мм

í = число проходов í = в / t = 0,25/0,01 = 25

К = 1,7 – корректирующий коэффициент.

То = (2 · 49 / 374 · 35) · 25 · 1,7 = 0,3мин

Вспомогательное время

Твс = 0,42мин

Оперативное время

Топ = То + Твс = 0,3 + 0,42 = 0,72мин

Подготовительно – заключительное время

Тпз = Тпз1 + Тпз2 = 10 + 6 = 16мин

Тпз1 = 10мин – установка в самоцентрирующемся патроне

Тпз2 = 6мин - замена круга

Время на обслуживание рабочего места

Торм = Топ · Аобс /100 = 0,72 · 0,06 = 0,04мин Аобс = 6%

Штучное время.

Тшт = Топ + Торм = 0,72 + 0,04 = 0,76мин

б) Хромирование

| Протирка ветошью | 0,45мин |

| Зачистка покрывающих поверхностей наждачной бумагой | 0,55мин |

| Смонтировать деталь на подвеску | 0,7мин |

| Изоляция поверхностей не подвергающихся покрытию | 0,6мин |

| Загрузка | |

| Покрытие | 0,2мин |

| Выгрузка | 0,2мин |

| Промывка | 0,4мин |

| Сушка | 0,78мин |

| Снятие с подвески | 0,2мин |

| Снятие изоляции | 0,48мин |

1. Основное время

То = (Б · у · 1000 · 60) /( ДК · С · г/те)

Б – толщина слоя – 0,3мм=0,03см

у – плотность покрытия – 6,9г/см3

С – электрохимический эквивалент – 0,324г/Ач

ДК – плотность тока – 50-75

г/те – выход металла по току – 15%

То = (0,03 · 6,9 · 1000 · 60 )/( 75 · 0,324 · 15%) = 34мин

2. Тв = 4,45мин – вспомогательное время

3. Оперативное время

Топ = То + Тв = 34 + 4,45 = 38,45мин

4. Дополнительное время

Тдоп = 38,45 · 0,5% / 100% = 0,19мин

5.Предварительно-заключительное время.

Тпз = 16мин

6. Штучное время

Тш = (То + Тв ) · Кí / Пд · К4

К4 – коэффициент использования ванн – 0,8

Пд – количество деталей – 1

Кí – коэффициент подготовки закл. Работ – 1,16

Тш = (34 + 4,45) · 1,16 / 1 · 0,8 = 55,8мин

в) Наплавочная

1. Скорость подачи (S). S = 2,4 мм/об

2. Частота вращения детали (n)

N =1000 · Vн / ПD =6,1 об/мин.

D =51,79 мм – диаметр детали после наплавки

Vн – скорость наплавки

3. Скорость наплавки.

Vн = (0,785 · d2 · Vпр · к · а)/(t · S) = 1м/мин.

D = 2мм – диаметр проволоки Нп-30ХГСА

S = 2,4 подача проволоки на 1 оборот детали.

T =2,5мм – толщина наплавочного слоя.

к = 0,9 – коэффициент нанесения металла на поверхность

а = 0,99 – коэффициент неполноты наплавочного слоя.

Vпр = 2,04м/мин – скорость подачи проволоки.

4.Qрм – объем расплавления металла

Qрм = Gрм /6,4см3 /мин = 8,5гр/см2

Gрм – масса расплавленного металла

Gрм = 54,4г/мин.

5.Сила тока(I)

I = 0,785 · d2 · Да = 251,2А.

Да = 80А/мм2 – плотность тока

d – диаметр проволоки.

6. Число проходов í = 1

1. Вспомогательное время (Тв).Тв = 1мин.

2. Основное время (Тосн)

Тосн =L · í / n · S = 13,3 / 200 · 2,42 = 0,02

3Оперативное время(Топ). Топ = 0,02 + 1 = 1,02мин.

4. Дополнительное время (Тдоп). Тдоп = (Топ · 15%) / 100 =0,15мин

5. Подготовительно-заключительное время(Тпз)

Тпз = 25/1 = 25мин

6.Штучное время

Тш = Тосн +Тв (Тпз/П) = 2.31мин

г) Контрольная

1. Вспомогательное время (Тв)

Тв = 0,8мин , Тпоп = 0,2мин

2. Оперативное время. (Топ)

Топ = Тв + Тпоп

Тпоп = 0,8 + 0,2 =1 мин

3. Дополнительное время, (Тдоп)

Тдоп = Топ ·6% / 100% = 1 · 6 / 100 = 0,06мин

4.Подготовительно- заключительное время (Тпз)

Тпз = 4мин.

5.Штучное время (Тшт)

Тшт = Тв + Топ + Тдоп = 1,06

Список литературы

1. Б.А.Малышев. Справочник технолога авторемонтного производства.М; Транспорт, 1982-431с

2. С.И.Румянцев. Ремонт автомобилей и двигателей.М; Транспорт, 1988-327с.

3. В.Е.Канорчук. Восстановление автомобильных двигателей: Технология и оборудование.М: Транспорт, 1985-303с.

4. А.Г.Косилова. Справочник технолога-машиностроителя в 2-х томах. М: Машиностроение, 1986-496с.280с

5. В.А.Аршинов. Резание металлов и режущий инструментМ; Машиностроение 1968-500с.

6. А.К.Горошкин. Приспособления для металлорежущих станков.М;Машиностроение 1979-303с

7. И.Е.Дюмин, Г.Г.Трегуб Ремонт автомобилей. Транспорт 1999-280с.

8. А.А.Панов справочник технолога.М; Машиностроение 1988-736с

9. В.С.Стародубцева Сборник задач по техническим нормам в машиностроении.М; Машиностроение.1974-272с.