| Скачать .docx |

Реферат: Разработка проекта транспортно-грузового комплекса

1. ОПРЕДЕЛЕНИЕ РАСЧЕТНЫХ ОБЪЕМОВ РАБОТЫ ТРАНСПОРТНО - ГРУЗОВОГО КОМПЛЕКСА.. 3

1.1 Расчет суточных грузопотоков, контейнеропотоков, вагонопотоков. 3

1.2 Расчет объемов работы ПРМ на транспортно-грузовом комплексе. 4

2. ВЫБОР ЭФФЕКТИВНОЙ СХЕМЫ КОМПЛЕКСНОЙ МЕХАНИЗАЦИИ ПОГРУЗОЧНО – РАЗГРУЗОЧНЫХ РАБОТ. 5

2.2. Расчёт эксплуатационной производительности ПРМ (по вариантам) 5

3. РАСЧЁТ ЭКСПЛУАТАЦИОННОЙ ПРОИЗВОДИТЕЛЬНОСТИ ПРМ.. 7

4. РАСЧЕТ ПОТРЕБНОГО КОЛИЧЕСТВА ПРМ НА ТРАНСПОРТНО-ГРУЗОВОМ КОМПЛЕКСЕ. 8

4.1 Расчет потребного количества ПРМ при детерминированном режиме работы ТГК.. 8

5. ВЫБОР СКЛАДА И РАСЧЕТ ЕГО РАЗМЕРОВ.. 10

5.2 Расчет площади склада методом допустимых давлений. 10

5.3 Расчет линейных размеров склада и длины грузовых фронтов. 11

6. РАСЧЕТ ВРЕМЕНИ ПРОСТОЯ ВАГОНОВ ПОД ГРУЗОВЫМИ ОПЕРАЦИЯМИ 14

7. РАСЧЕТ ТЕХНИКО-ЭКОНОМИЧЕСКИХ ПОКАЗАТЕЛЕЙ И ВЫБОР НАИБОЛЕЕ ЭФФЕКТИВНОГО ВАРИАНТА ТГК.. 15

7.1. Расчет единовременных затрат. 16

7.1.1. Расчёт суммы затрат на строительство сооружений. 16

7.1.2. Расчёт суммы затрат на вспомогательное оборудование. 19

7.2. Расчёт годовых текущих расходов. 19

7.2.1 Годовой фонд заработной платы.. 20

7.2.2. Амортизационные и ремонтные отчисления. 21

7.2.3. Расходы на электроэнергию.. 24

7.2.4. Текущие расходы на подвижной состав. 26

7.3. Себестоимость механизированной переработки единицы груза. 27

7.4. Производительность труда на ПРР. 27

7.5. Выбор наиболее эффективного варианта ТГК.. 28

8. ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ ПРР. 32

Инженер по управлению процессами перевозок должен знать задачи, стоящие перед транспортом, и, в частности, перед подразделениями грузового хозяйства, уметь находить оптимальные решения и подкреплять свои предложения технико-экономическими расчетами.

Цель курсовой работы - принять обоснованные технические и технологические решения в сфере проектирования и оптимизации транспортно-грузовых систем (ТГС) на железнодорожном транспорте, а также организации и механизации погрузочно-разгрузочных работ (ПРР).

Задачей курсовой работы является разработка проекта транспортно-грузового комплекса (ТГК) для переработки заданного груза на основе сравнения двух вариантов механизации погрузочно-разгрузочных работ.

Проектные решения (технические и технологические) должны быть направлены на улучшение использования складов и погрузочно-разгрузочных машин (ПРМ), сокращение времени простоя транспортных средств под грузовыми операциями, повышение производительности труда на погрузочно-разгрузочных работах, снижение себестоимости грузоперера-ботки, и в конечном счете, на увеличение доходности и прибыльности грузовых объектов и подразделений железнодорожного транспорта.

|

1.1 Расчет суточных грузопотоков, контейнеропотоков, вагонопотоков

Расчетное количество груза, перерабатываемого грузовым пунктом (транспортно-грузовым комплексом) за сутки - суточный грузопоток Qcy

т

(т/сут) зависит от годового грузопотока – Q

год

(т/год), а также неритмичности работы транспортных организаций, неравномерности работы предприятий и рассчитывается отдельно по прибытии ![]() (выгрузка), отправлении

(выгрузка), отправлении ![]() (погрузка) и сортировке

(погрузка) и сортировке ![]() .

.

![]() (1.1)

(1.1)

![]()

где ![]() - коэффициент неравномерности поступления груза на склад [1, Приложение А, табл.А. 1].

- коэффициент неравномерности поступления груза на склад [1, Приложение А, табл.А. 1].

Количество вагонов для перевозки данного груза - суточный вагонопоток Ncy т (ваг/сут) для всех грузов, кроме грузов в универсальных контейнерах, определяется по формуле:

![]() (1.2)

(1.2)

![]()

где ![]() - средняя статическая нагрузка вагона данным грузом, т/ваг. [1, Приложение А, табл.А. 1].

- средняя статическая нагрузка вагона данным грузом, т/ваг. [1, Приложение А, табл.А. 1].

В курсовом проектировании в расчетах принимают только четырехосные вагоны. Род подвижного состава, принятого в расчетах - платформа.

|

1.2.1. Для грузовых пунктов необщего пользования, где ПРМ не работают с автотранспортом (т.е выполняется только погрузка в вагоны со склада или только выгрузка из вагонов на склад) и «прямой» вариант отсутствует по определению, расчетный объем грузопереработки равен:

![]() (1.3)

(1.3)

![]()

где ![]() - коэффициент, учитывающий дополнительные операции, выполняемые ПРМ на складе (можно принять

- коэффициент, учитывающий дополнительные операции, выполняемые ПРМ на складе (можно принять ![]() =1,1... 1,15).

=1,1... 1,15).

Аналогично определяется и годовой объем грузопереработки:

![]() (1.4)

(1.4)

![]()

|

При работе по выгрузке железобетонных плит в данном случае принимаем в качестве грузозахватного устройства четырёхветвевый цепной строп.

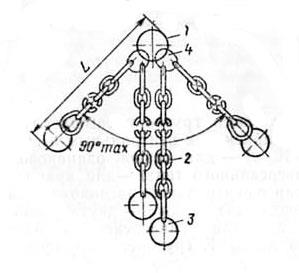

Рис.2.1. Цепной строп: 1 – кольцо; 2 – цепь; 3 – крюк (кольцо); 4,5 – соединительные кольца.

2.2. Расчёт эксплуатационной производительности ПРМ (по вариантам)

Для выгрузки железобетонных плит наиболее производительной и экономичной схемой погрузочно-разгрузочных работ являются стреловые и козловые краны.

Исходя из задания, необходимо рассчитать схему ППР для следующих механизмов:

Кран мостовой г. –п. 10 т, пролёт 31,5 м;

Кран козловой ККУ-10.

Технико-экономические характеристики механизмов приведены в таблицах 2.1 и 2.2 соответственно.

|

Таблица 2.1.

| Кран мостовой |

|

| Параметр |

Значение |

| Грузоподъёмность, кг |

10000 |

| Длина пролёта, м |

31,5 |

| Высота подъёма, м |

15 |

| Скорость подъёма крюка, м/с (м/мин) |

0,133 (8) |

| Скорость тележки, м/с (м/мин) |

0,666 (40) |

| Скорость крана, м/с (м/мин) |

1,333 (80) |

| Мощность двигателя, кВт |

36,8 |

| Оптовая цена, руб. за шт. |

542000 |

Таблица 2.1.

| Кран козловой ККУ-10 |

|

| Параметр |

Значение |

| Грузоподъёмность, кг |

10000 |

| Длина пролёта, м |

32 |

| Число консолей |

2 |

| Вылет консолей, м |

8 и 9 |

| Скорость поднимаемого груза, м/с (м/мин) |

0,33 (20) |

| Скорость тележки, м/с |

0,666 (40) |

| Скорость крана, м/с |

0,5 (30) |

| База крана, м |

15,3 |

| Оптовая цена, руб. за шт. |

598000 |

3. РАСЧЁТ ЭКСПЛУАТАЦИОННОЙ ПРОИЗВОДИТЕЛЬНОСТИ ПРМ

3. РАСЧЁТ ЭКСПЛУАТАЦИОННОЙ ПРОИЗВОДИТЕЛЬНОСТИ ПРМ

Эксплуатационная производительность ![]() определяется количеством груза, перерабатываемого за один час с учётом внутрисменных технологических перерывов (приём-сдача смены, обед, перестановка вагонов, ТО и др.).

определяется количеством груза, перерабатываемого за один час с учётом внутрисменных технологических перерывов (приём-сдача смены, обед, перестановка вагонов, ТО и др.).

![]() (3.1)

(3.1)

где ![]() - норма выработки.

- норма выработки.

Для козлового крана:

![]()

Для мостового крана:

![]()

|

4.1 Расчет потребного количества ПРМ при детерминированном режиме работы ТГК

Детерминированный режим работы ТГК характеризуется регулярным входящим потоком транспортных средств (вагонов, автомобилей) или поступлением их на грузовой фронт по расписанию, примерно через одинаковые интервалы, при этом количество вагонов в подаче и время выполнения грузовых операций практически не отклоняются от своего среднего значения. При детерминированном режиме работы вагоны и автомобили обслуживаются без задержки, исключается время ожидания грузовых операций и вероятность образования очереди у грузового фронта.

Количество погрузочно-разгрузочных машин М , необходимое для выполнения суточного расчетного объема грузопереработки Гсут , рассчитывается по формуле:

![]() (4.1)

(4.1)

где Тс - время работы ПРМ на погрузке - выгрузке вагонов и автомобилей в течение суток, ч; Тс зависит от количества смен в сутки n см , продолжительности смены t см , технологических перерывов и рассчитывается по формуле:

![]() (4.2)

(4.2)

![]()

где 1,5 - время на обед (1 ч) и прием-сдачу смены (0,5 ч), ч; m

- количество подач вагонов на ТГК (в расчетах m

= 1...2, при ![]() = 5...15 ваг/сут; m

= 3, при

= 5...15 ваг/сут; m

= 3, при ![]() = (16...25) ваг/сут; m

= 4, при

= (16...25) ваг/сут; m

= 4, при ![]() > 25ваг/сут; tnep

- время на перестановку вагонов, ч (

> 25ваг/сут; tnep

- время на перестановку вагонов, ч (![]() ); t

n

- время на подачу-уборку вагонов, ч (из задания).

); t

n

- время на подачу-уборку вагонов, ч (из задания).

Таким образом, количество погрузочно-разгрузочных машин равно для козлового крана:

![]()

для мостового крана:

![]()

|

Из существующих типов складов по данным [1, приложение Г] наиболее экономичным, обеспечивающий хранение и переработку груза с наименьшими строительными и эксплуатационными затратами является склад – открытая площадка.

В зависимости от объема грузопереработки и вида грузовых операций контейнерные склады проектируются с одним, двумя и более железнодорожными путями.

Лесоматериалы, железобетонные изделия, металлопродукция, кирпич на поддонах и грузы в спецконтейнерах перерабатываются, как правило, на открытых площадках.

5.2 Расчет площади склада методом допустимых давлений

Потребную площадь склада F скл для всех приведенных в задании грузов, кроме контейнеров универсальных и нефтепродуктов, ориентировочно определяют методом допустимых давлений:

![]() (5.1)

(5.1)

![]()

где ![]() – нормативное время хранения груза на складе (после выгрузки по прибытии, до погрузки - по отправлении, и под сортировкой), сут;

– нормативное время хранения груза на складе (после выгрузки по прибытии, до погрузки - по отправлении, и под сортировкой), сут; ![]() – коэффициент, учитывающий дополнительную площадь для проходов и проездов; g

– ускорение свободного падения, м/с2

; ρ

– допустимое давление на основание склада, кН/м2

.

– коэффициент, учитывающий дополнительную площадь для проходов и проездов; g

– ускорение свободного падения, м/с2

; ρ

– допустимое давление на основание склада, кН/м2

.

Исходные данные к расчету площади склада приведены в [1, приложение А, табл. А.3].

|

5.3 Расчет линейных размеров склада и длины грузовых фронтов

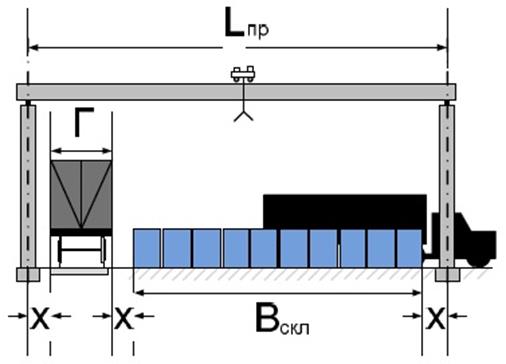

5.3 Расчет линейных размеров склада и длины грузовых фронтов Для открытых складов полезная ширина склада определяется в зависимости от величины пролета крана (козлового, мостового) или вылета стрелы крана (стрелового), количества ж.-д. путей и зазоров (габаритов) для безопасной работы на складе. В [1, Приложение Г, табл. Г. 1] представлены типовые схемы комплексной механизации ПРР (разрезы складов), в соответствии с которыми рассчитываются ширина и длина склада.

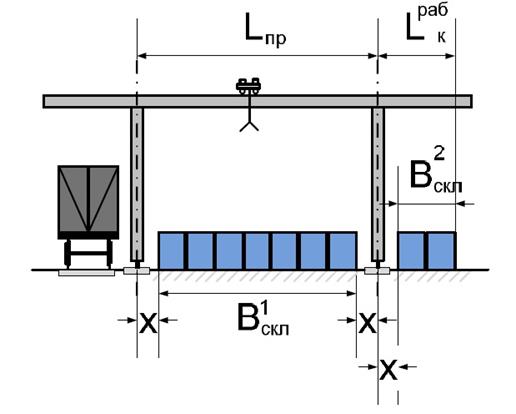

Для склада открытого хранения с козловым краном используют схему склада, изображённую на рис. 5.1. Ширина склада рассчитывается по формуле:

![]() (5.2)

(5.2)

![]()

где ![]() - ширина пролета крана, м; х

— габарит безопасности (расстояние от оси опоры крана до крайней точки склада) х

= 1,425 м;

- ширина пролета крана, м; х

— габарит безопасности (расстояние от оси опоры крана до крайней точки склада) х

= 1,425 м; ![]() _

рабочий вылет консоли крана, м.

_

рабочий вылет консоли крана, м.

Рис. 5.3. Схема погрузки и (или) выгрузки груза, без наличия «прямого» варианта.

|

Для складов, оборудованных передвижными ПРМ (кранами, погрузчиками), необходимо проверить условие:

![]() (5.3)

(5.3)

где ![]() ;

; ![]() - длина грузового фронта со стороны железнодорожных путей, м;

- длина грузового фронта со стороны железнодорожных путей, м; ![]() — количество погрузочно-разгрузочных путей на складе.

— количество погрузочно-разгрузочных путей на складе.

В общем случае:

![]() (5.4)

(5.4)

где ![]() - количество вагонов в подаче;

- количество вагонов в подаче; ![]() - длина вагона по осям сцепления, м [1, приложение А, табл. A.4].

- длина вагона по осям сцепления, м [1, приложение А, табл. A.4].

Количество вагонов в подаче ![]() определяется:

определяется:

- для детерминированного режима работы грузового фронта:

![]() (5.5)

(5.5)

![]()

где m

— количество подач вагонов на грузовой фронт в течение суток, принимается в зависимости от суммарного суточного вагонопотока: при ![]() =5...15 ваг/сут m

=1 или 2, при

=5...15 ваг/сут m

=1 или 2, при ![]() =16...25 ваг/сут m

=3, при

=16...25 ваг/сут m

=3, при ![]() >25 ваг/сут m

=4.

>25 ваг/сут m

=4.

Тогда, ![]()

Условие (5.3) ![]() выполняется.

выполняется.

Для склада с использованием мостового крана используют схему изображённую на рис. 5.2. Ширина определяется по формуле:

![]() (5.6)

(5.6)

где x = 1,25 м.

|

![]()

![]()

При использовании передвижных ПРМ необходимо проверить условие:

![]() - условие выполняется.

- условие выполняется.

Рис. 5.2. Открытый склад, перекрытый мостовым краном.

|

Расчет времени простоя вагонов под грузовыми операциями одной подачи t гр (ч/под) для всех схем, кроме схемы с повышенным путем, производится по формуле:

![]() или

или ![]() (6.1)

(6.1)

где ![]() ,

, ![]() количество груза в одной подаче, соответственно т/под, конт/под;

количество груза в одной подаче, соответственно т/под, конт/под; ![]() - время на выполнение подготовительно-заключительных операций с вагонами одной подачи, ч/под [1, приложение А, табл. А. 5].

- время на выполнение подготовительно-заключительных операций с вагонами одной подачи, ч/под [1, приложение А, табл. А. 5].

Количество груза в подаче ![]() ,

, ![]() :

:

- для детерминированного режима работы грузового фронта

![]() (6.2)

(6.2)

![]() (6.3)

(6.3)

![]()

Таким образом, время простоя вагонов под грузовыми операциями одной подачи для козлового крана:

![]()

Для мостового крана:

![]()

|

Основными технико-экономическими показателями, по которым осуществляется выбор наиболее эффективного варианта ТГК, являются:

- инвестиции, связанные со строительством нового или реконструкцией существующего грузового пункта (единовременные затраты) - ![]() ;

;

- годовые текущие расходы, связанные с содержанием ТГК - S ;

- приведенные расходы - ![]() ;

;

- себестоимость механизированной переработки единицы груза- С ;

- списочная численность работников, занятых на ПРР - (Чмех +Чр );

- производительность труда (норма выработки) на ПРР – НВ ;

- простой вагонов под грузовыми операциями – t ГР ;

Рассчитываются показатели по двум заданным вариантам механизации ПРР. Оптимальный вариант выбирается либо по экономической эффективности вложения инвестиций, либо на основании сравнения технико-экономическими показателей.

Для оценки эффективности инвестиционных проектов наиболее часто применяют пять методов [1, приложение Д]. Эти методы используются при условии, что все затраты и результаты имеют денежный характер.

В большинстве случаев основными показателями оценки общей экономической эффективности инвестиционных проектов на железнодорожном транспорте выступают чистый дисконтировнный доход (ЧДД) и срок окупаемости инвестиций.

|

Наиболее эффективное решение соответствует минимуму приведенных затрат. Приведенные затраты являются частным случаем сравнительного интегрального эффекта и определяются в случае одноэтапных инвестиций, если сравниваемые варианты отличаются друг от друга только размерами потребных инвестиционных вложений ![]() и текущими затратами S

.

и текущими затратами S

.

Приведенные расходы (![]() ) по вариантам определяются по формуле:

) по вариантам определяются по формуле:

![]() (7.1)

(7.1)

Инвестиции складываются из затрат на покупку ПРМ - ![]() , строительные сооружения -

, строительные сооружения - ![]() и вспомогательное оборудование -

и вспомогательное оборудование - ![]() :

:

![]() (7.2)

(7.2)

Стоимостные (денежные) измерители принимаются по [2] и таблицам [1, приложение А] с учетом поправочных коэффициентов (индексов цен) на текущий год.

7.1.1. Расчёт суммы затрат на строительство сооружений

На территории грузового пункта размещают склады, подкрановые пути, ж/д пути, автомобильный подъезды, осветительную сеть и ЛЭП для ПРМ с электродвигателями, склад с запасом ГСМ для ПРМ на двигателе внутреннего сгорания, средства связи, водопровод, канализацию, ограждения с КПП, служебные здания и сооружения.

![]() (7.3)

(7.3)

Цена склада:

![]() (7.4)

(7.4)

![]()

Длина подкрановых путей принимается равной длине склада. Цена подкрановых путей определяется по формуле:

![]() (7.5)

(7.5)

Для козлового крана:

![]()

Для мостового крана

![]()

Общая длина железнодорожных путей определяется по принятой схеме грузового пункта, при этом длина погрузочно-разгрузочных путей равна длине склада. Цена ж/д путей определяется по формуле:

![]() (7.6)

(7.6)

![]() (7.7)

(7.7)

Для козлового крана:

![]()

![]()

Для мостового крана:

![]()

Количество стрелочных переводов у склада с козловым и мостовым краном – один СП:

![]() (7.8)

(7.8)

Для козлового крана:

![]()

Для мостового крана:

![]()

Длина автомобильных подъездов на территории грузового пункта принимается по расчётной схеме грузового пункта, при этом учитывается длина склада, а так же устройство дороги для разворота автотранспорта и следования до КПП. Ширина подъездов 8 м. Цена автодорог определяется по формуле:

![]() (7.9)

(7.9)

![]() (7.10)

(7.10)

Для козлового крана:

![]()

![]()

Для мостового крана:

![]()

![]()

Длина линии электропередачи определятся по схеме грузового пункта в зависимости от длины склада. Цена линии электропередач определяется по формуле:

![]() (7.11)

(7.11)

![]() (7.12)

(7.12)

Для козлового крана:

![]()

![]()

Для мостового крана:

![]()

![]()

Стоимость ограждения:

![]() (7.13)

(7.13)

![]() (7.14)

(7.14)

Для козлового крана:

![]()

![]()

Для мостового крана:

![]()

![]()

Рассчитываем ![]() :

:

|

Для козлового крана:

Для мостового крана:

7.1.2. Расчёт суммы затрат на вспомогательное оборудование

К вспомогательному оборудованию по выгрузке железобетонных плит стреловым и козловым краном относятся грузозахваты – четырёхветвевый цепной строп. Их количество на складе должно быть равным удвоенному количеству ПРМ. Цена используемого стропа 16478 руб. Общая стоимость затрат на вспомогательное оборудование на грузовом пункте определяется по формуле:

![]() (7.15)

(7.15)

Для козлового крана:

![]()

Для мостового крана:

![]()

Общая сумма всех расходов на постройку складов равна:

Для козлового крана

![]()

Для мостового крана:

![]()

7.2. Расчёт годовых текущих расходов

Годовые текущие расходы рассчитываются по формуле:

![]() (7.16)

(7.16)

где 1,8 - коэффициент, учитывающий отчисления на социальное страхование, затраты на охрану труда и другие расходы, р./год; ФЗП - годовой

фонд заработной платы механизаторов и рабочих(стропалыциков), р./год;

заработной платы механизаторов и рабочих(стропалыциков), р./год; ![]() - амортизационные отчисления, р./год;

- амортизационные отчисления, р./год; ![]() - расходы на текущий и капитальный ремонты, р./год;

- расходы на текущий и капитальный ремонты, р./год; ![]() - расходы на электроэнергию и топливо, р./год;

- расходы на электроэнергию и топливо, р./год; ![]() - величина налоговых платежей, р./год; 1,3 - коэффициент, учитывающий общие и общехозяйственные расходы;

- величина налоговых платежей, р./год; 1,3 - коэффициент, учитывающий общие и общехозяйственные расходы; ![]() - расходы, связанные с оплатой за использование подвижного состава (автомобилей, вагонов и маневровых локомотивов), р./год.

- расходы, связанные с оплатой за использование подвижного состава (автомобилей, вагонов и маневровых локомотивов), р./год.

7.2.1 Годовой фонд заработной платы

Годовой фонд заработной платы рассчитывается по формуле:

![]() (7.17)

(7.17)

где Чмех

, Чр

- списочная численность, соответственно, механизаторов и рабочих, чел; амех

, ар

- часовая тарифная ставка, соответственно, механизаторов (4-5 разрядов) и рабочих (2 разряда), р./ч; ![]() - коэффициент, учитывающий различные доплаты, надбавки и премии (можно принять (0,6... 1,0); 167,6 - среднемесячное количество рабочих часов, ч/мес; 12 - число месяцев в году.

- коэффициент, учитывающий различные доплаты, надбавки и премии (можно принять (0,6... 1,0); 167,6 - среднемесячное количество рабочих часов, ч/мес; 12 - число месяцев в году.

Списочная численность механизаторов (рабочих) зависит от количества ПРМ, состава бригады и количества сменщиков n 'см :

![]() (7.18)

(7.18)

где r

мех(р)

- количество механизаторов (рабочих) в бригаде, чел; ![]() - коэффициент, учитывающий необходимость замещения лиц, находящихся в отпусках, болеющих, исполняющих государственные и общественные обязанности,

- коэффициент, учитывающий необходимость замещения лиц, находящихся в отпусках, болеющих, исполняющих государственные и общественные обязанности, ![]() = 0,12;

= 0,12; ![]() - количество сменщиков, принимается исходя из продолжительности смены, при 12-часовой смене и круглосуточном режиме работы грузового пункта можно принять

- количество сменщиков, принимается исходя из продолжительности смены, при 12-часовой смене и круглосуточном режиме работы грузового пункта можно принять ![]() = 4, при 8-часовой смене

= 4, при 8-часовой смене ![]() = 3.

= 3.

Для козлового крана:

![]()

![]()

![]()

Для мостового крана:

![]()

![]()

![]()

7.2.2. Амортизационные и ремонтные отчисления

Амортизационные отчисления (на восстановление стоимости), расходы на текущие и капитальные ремонты, а также налоговые отчисления рассчитываются как доля от стоимости имущества ТГК.

Подсчитываются как сумма отчислений на ПРМ, строительные сооружения и вспомогательное оборудование:

![]() (7.19)

(7.19)

![]() (7.20)

(7.20)

![]() (7.21)

(7.21)

где ![]() ,

, ![]() - соответствующие нормы амортизационных отчислений на восстановление стоимости и проведение ремонтов, %; принимаются по справочникам или из [1, приложение А, табл. А.8];

- соответствующие нормы амортизационных отчислений на восстановление стоимости и проведение ремонтов, %; принимаются по справочникам или из [1, приложение А, табл. А.8]; ![]() - величина ставки налога на имущество,

- величина ставки налога на имущество, ![]() = 2,2 %.

= 2,2 %.

Для ПРМ норма амортизационных отчислений ![]() должна быть откорректирована в зависимости от фактического количества часов работы ПРМ в год,

должна быть откорректирована в зависимости от фактического количества часов работы ПРМ в год, ![]() :

:

![]() (7.22)

(7.22)

Если ![]() > 3000 часов, то фактическая норма

> 3000 часов, то фактическая норма ![]() увеличивается:

увеличивается:

![]() (7.23)

(7.23)

Рассчитанные данные сводим в таблицу 7.1

Таблица 7.1. - Расчет ![]()

| Расчёт амортизационных и ремонтных отчислений |

|||||||

| Статья инвестиций |

руб. |

|

руб/год |

|

руб. |

|

руб. |

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

| Козловой кран |

|||||||

| Средства механизации ПРР |

3055000 |

8,2 |

250510 |

4,2 |

128310 |

2,2 |

67210 |

| Строительные сооружения: |

|||||||

| - ж.-д. путь |

3443790,9 |

1,5 |

51656,86 |

2,0 |

68875,82 |

2,2 |

75763,4 |

| - стрелочный перевод |

286000 |

1,5 |

4290 |

2,0 |

5720 |

2,2 |

6292 |

| - подкрановые пути |

586413,3 |

1,5 |

8796,2 |

2,0 |

11728,27 |

2,2 |

12901,1 |

| - склад |

6731975,25 |

1,6 |

107711,6 |

1,6 |

107711,6 |

2,2 |

148103,45 |

| - автомобильные дороги |

4859632,8 |

1,6 |

77754,12 |

1,6 |

77754,12 |

2,2 |

106911,92 |

| - линия электропередач |

433456,65 |

2,0 |

8669,13 |

0,8 |

3467,65 |

2,2 |

9536,05 |

| - ограждение |

137979,6 |

2,2 |

3035,55 |

0,8 |

1103,84 |

2,2 |

3035,55 |

| Вспомогательное оборудование |

98868 |

8,2 |

8107,18 |

4,2 |

4152,46 |

2,2 |

2175,09 |

| ИТОГО |

19633116,5 |

520530,65 |

408823,76 |

431928,56 |

|||

| Расчёт амортизационных и ремонтных отчислений |

|||||||

| Статья инвестиций |

руб. |

|

руб/год |

|

руб. |

|

руб. |

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

| Мостовой кран |

|||||||

| Средства механизации ПРР |

3276000 |

5,5 |

180180 |

2,9 |

95004 |

2,2 |

72072 |

| Строительные сооружения: |

|||||||

| - ж.-д. путь |

5721386 |

1,5 |

85820,79 |

2,0 |

114427,72 |

2,2 |

125870,49 |

| - стрелочный перевод |

286000 |

1,5 |

4290 |

2,0 |

5720 |

2,2 |

6292 |

| - подкрановые пути |

812141 |

1,5 |

12182,11 |

2,0 |

16242,82 |

2,2 |

17867,1 |

| - склад |

6731975,25 |

1,6 |

107711,6 |

1,6 |

107711,6 |

2,2 |

148103,46 |

| - автомобильные дороги |

5815656 |

1,6 |

93050,5 |

1,6 |

93050,5 |

2,2 |

127944,43 |

| - линия электропередач |

546320,5 |

2,0 |

10926,41 |

0,8 |

4370,56 |

2,2 |

12019,05 |

| - ограждение |

184492 |

2,2 |

4058,82 |

0,8 |

1475,94 |

2,2 |

4058,82 |

| Вспомогательное оборудование |

131824 |

8,2 |

10809,57 |

4,2 |

5536,61 |

2,2 |

2900,13 |

| ИТОГО |

23505794,8 |

597481,81 |

486127,75 |

517127,48 |

|||

Проверка амортизационных отчислений для ПРМ:

Для козлового крана

![]()

Если 6695,96 ч < 3000 ч – условие не выполняется, тогда фактическая норма ![]() увеличивается:

увеличивается:

![]()

Выполняем повторное вычисление на амортизацию и ремонтных отчислений. Расчёты сводим в таблицу 7.2.

![]()

Таблица 7.2.

| Расчёт амортизационных и ремонтных отчислений |

|||

| Статья инвестиций |

руб. |

|

руб/год |

| 1 |

2 |

3 |

4 |

| Козловой кран |

|||

| Средства механизации ПРР |

3055000 |

13,25 |

404787,5 |

| Итого |

19633116,5 |

- |

674808,15 |

Для мостового крана

![]()

Если 5489,42 ч < 3000 ч – условие не выполняется, тогда фактическая норма ![]() увеличивается:

увеличивается:

![]()

Выполняем повторное вычисление на амортизацию и ремонтных отчислений. Расчёты сводим в таблицу 7.3.

Таблица 7.3.

| Расчёт амортизационных и ремонтных отчислений |

|||

| Статья инвестиций |

руб. |

|

руб/год |

| 1 |

2 |

3 |

4 |

| Мостовой кран |

|||

| Средства механизации ПРР |

3276000 |

7,78 |

254872,8 |

| Итого |

23505794,8 |

- |

672174,61 |

7.2.3. Расходы на электроэнергию

Расходы на электроэнергию включают в себя расходы на силовую электроэнергию или топливо для питания двигателей ПРМ Эдв и расходы на освещение грузового пункта Эосв :

![]() (7.24)

(7.24)

Для ПРМ с электрическими двигателями:

![]() (7.25)

(7.25)

![]()

![]() где

где ![]() - среднечасовой расход электроэнергии для питания двигателей, кВт•ч; Сэ

- стоимость единицы электроэнергии, р./(кВт•ч).

- среднечасовой расход электроэнергии для питания двигателей, кВт•ч; Сэ

- стоимость единицы электроэнергии, р./(кВт•ч).

![]() (7.26)

(7.26)

где ![]() - суммарная мощность всех двигателей одной ПРМ, кВт;

- суммарная мощность всех двигателей одной ПРМ, кВт; ![]() - коэффициент, учитывающий потери в сети и расход электроэнергии на вспомогательные нужды, можно принять

- коэффициент, учитывающий потери в сети и расход электроэнергии на вспомогательные нужды, можно принять ![]() =(1,05... 1,1);

=(1,05... 1,1); ![]() - коэффициент использования двигателей по времени,

- коэффициент использования двигателей по времени, ![]() =(0,7...0,8);

=(0,7...0,8); ![]() - коэффициент использования двигателей по мощности, 0,4015.

- коэффициент использования двигателей по мощности, 0,4015.

![]() (7.27)

(7.27)

![]()

![]()

Для козлового крана:

![]()

![]()

Для мостового крана:

![]()

![]()

Расходы на освещение склада подсчитываются по формуле:

![]() (7.28)

(7.28)

где ![]() - удельная мощность освещения, Вт/м2

, для крытых складов

- удельная мощность освещения, Вт/м2

, для крытых складов ![]() =(4...9), для открытых

=(4...9), для открытых ![]() =(1...15) Вт/м2

; t

осв

- продолжительность (период) освещения в течение года, ч./год; (при трехсменной работе t

осв

=4600 ч/год, двухсменной t

осв

=2600 ч./год, односменной t

осв

= 600 ч./год).

=(1...15) Вт/м2

; t

осв

- продолжительность (период) освещения в течение года, ч./год; (при трехсменной работе t

осв

=4600 ч/год, двухсменной t

осв

=2600 ч./год, односменной t

осв

= 600 ч./год).

![]()

Для грузового пункта с использованием козлового крана затраты на электроэнергию равны:

![]()

Для грузового пункта с использованием мостового крана затраты на электроэнергию равны:

![]()

7.2.4. Текущие расходы на подвижной состав

Расходы, связанные с оплатой за использование подвижного состава складываются из расходов за использование вагонов S ваг , и маневровых локомотивов S лок :

![]() (7.29)

(7.29)

![]() (7.30)

(7.30)

![]() (7.31)

(7.31)

где а'ваг , а'л - цена (тариф) соответственно вагоно-часа простоя, локомотиво-часа, р.

Сумма затрат на использование вагонов при козловом кране:

![]()

Сумма затрат на использование вагонов при мостовом кране:

![]()

Сумма затрат на использование локомотива при козловом кране:

![]()

Сумма затрат на использование локомотива при мостовом кране:

![]()

Общая сумма текущих расходов на подвижной состав:

При козловом кране

![]()

При мостовом кране

![]()

![]()

Годовые текущие расходы грузового пункта с использованием козлового крана:

![]()

Годовые текущие расходы грузового пункта с использованием мостовом крана:

![]()

7.3. Себестоимость механизированной переработки единицы груза

Себестоимость переработки единицы груза – это текущие годовые затраты предприятия (грузового пункта), отнесённые к годовому грузопотоку ![]() :

:

![]() (7.32)

(7.32)

Для схемы использования козлового крана:

![]()

Для схемы использования мостового крана:

![]()

7.4. Производительность труда на ПРР

Для целей оперативного анализа производственных показателей работы ТГК производительность труда может быть рассчитана также за смену, сутки, месяц и любой другой промежуток времени. Наиболее часто на практике используется показатель – производительность труда за смену или сменная выработка:

![]() (7.33)

(7.33)

![]()

где ![]() - сменная выработка на одну ПРМ, т/см, конт/см;

- сменная выработка на одну ПРМ, т/см, конт/см; ![]() - количество человек в бригаде, чел.

- количество человек в бригаде, чел.

![]() (7.34)

(7.34)

где ![]() - время работы ПРМ в течение смены, ч/см.

- время работы ПРМ в течение смены, ч/см.

![]() (7.35)

(7.35)

![]()

Для схемы грузового пункта с козловым краном:

![]()

![]()

Для схемы грузового пункта с мостовым краном:

![]()

![]()

7.5. Выбор наиболее эффективного варианта ТГК

Для наглядной оценки и выбора наиболее эффективного варианта ТГК рассчитанные технико-экономические показатели сведены в таблицу 7.4.

Экономически целесообразным считается вариант с меньшими приведенными расходами, т.е. когда ![]() ,

, ![]() ,

, ![]() .

.

Приведённые затраты определяются по формуле:

![]() (7.36)

(7.36)

Приведённые затраты для схемы с козловым краном:

![]()

Приведённые затраты для схемы с мостовым краном:

![]()

![]()

![]() Таблица 7.4. –Оценка вариантов ТГК

Таблица 7.4. –Оценка вариантов ТГК

| Технико-экономические показатели |

Величина показателей по вариантам |

Разность показателей по вариантам (+ или - ) |

|

| козловой |

мостовой |

||

| 1. Инвестиции, руб. - на ПРМ - строительные сооружения - вспомогательное оборудование |

3055000 16479248,5 98868 |

3276000 20097970,75 131824 |

-221000 -3618722,25 -32956 |

| 2. Текущие расходы, руб./год |

8613499,43 |

9693661,69 |

-1080162,26 |

| 3. Приведенные расходы, руб./год |

11746349,4 |

14973853,96 |

-3227504,56 |

| 4. Себестоимость переработки груза, руб./т |

20,75 |

23,36 |

-2,61 |

| 5. Списочная численность работников, чел., в т.ч.: - механизаторов - рабочих |

41 14 |

54 18 |

-13 -4 |

| 6. Производительность труда, т/чел. •см |

65,93 |

60,32 |

5,61 |

| 7. Простой вагонов под грузовыми операциями, ч/под |

6,24 |

5,23 |

1,01 |

Из таблицы 7.4. видно, что у варианта грузового пункта с использованием в качестве ПРМ мостового крана на железнодорожном ходу большие затраты на строительство, текущее содержание и прочие затраты, чем у грузового пункта с использованием козлового крана. Следовательно, в качестве конечного варианта выбираем грузовой пункт с козловым краном.

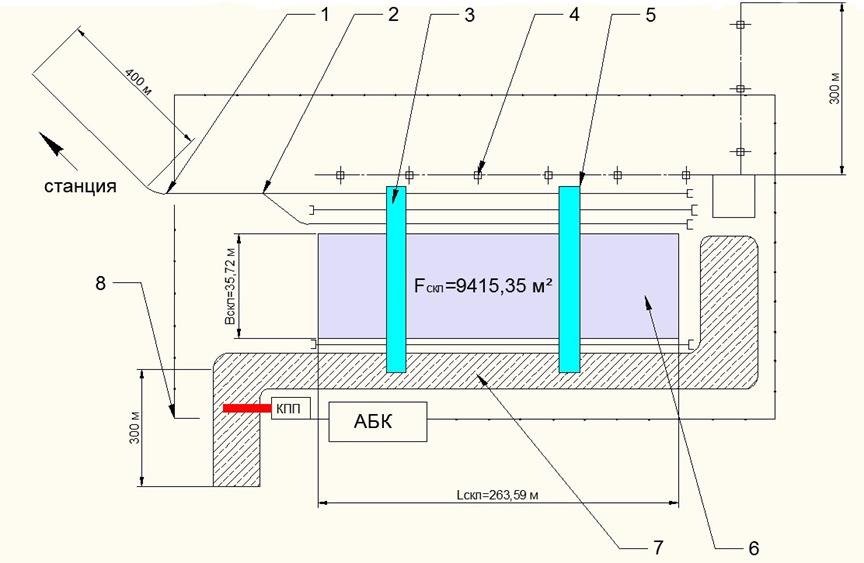

Планировка ТГК с козловым краном

1-ж/д путь; 2-стрелочный перевод; 3-подкрановые пути; 4-ЛЭП питания крана; 5-козловой кран; 6-контейнерная площадка;

7-автоподъезд, бетонное покрытие; 8-забор.

![]()

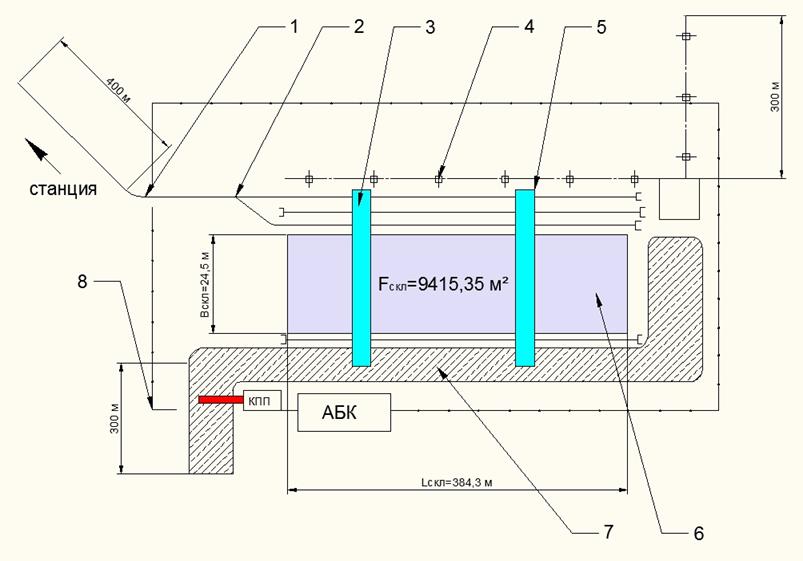

Планировка ТГК с мостовым краном

1-ж/д путь; 2-стрелочный перевод; 3-подкрановые пути; 4-ЛЭП питания крана; 5-козловой кран; 6-контейнерная площадка;

7-автоподъезд, бетонное покрытие; 8-забор.

![]()

Характеристика груза: железобетонные плиты. Железобето́н — строительный композиционный материал, представляющий собой залитую бетоном стальную арматуру. К положительным качествам железобетонных конструкций относятся: невысокая цена (железобетонные конструкции значительно дешевле стальных), пожаростойкость (в сравнении со сталью и деревом), технологичность (несложно при бетонировании получать любую форму конструкции), химическая и биологическая стойкость (не подвержен коррозии, старению, гниению). К недостаткам железобетонных конструкций относятся: невысокая прочность при большой массе — прочность бетона в среднем в 10 раз меньше прочности стали. В больших конструкциях железобетон «несёт» больше своей массы, чем полезной нагрузки.

Характеристика склада: складская площадка должна иметь утрамбованный грунт или различного рода покрытия. Грунтовые и ливневые воды отводят закрытыми дренажами.

Способ хранения: железобетонные изделия хранятся на открытых площадках.

Тип ПРМ и грузозахвата: для выгрузки железобетонных плит используют мостовые и козловые краны, оборудованные четырёхветвевыми цепными стропами.

Характеристика подвижного состава: железобетонные плиты, перевозка которых допускается в горизонтальном положении, размещают на платформе следующим порядком:

– плиты и панели длиной от 2,4 до 3,3 м включительно – четырьмя штабелями;

– длиной более от 3,3 до 4,4 м включительно – тремя штабелями;

– длиной более 4,4 до 6,5 м включительно – двумя штабелями;

длиной более 6,5 м – одним штабелем.

![]()

Суммарная ширина изделий в ярусе не должна превышать ширины платформы. Максимальное количество ярусов в штабелях определяется грузоподъемностью платформы.

Подготовительные операции перед погрузкой: вагон проходит коммерческий и технический осмотр на выявление неисправностей, затем подаётся на грузовой фронт под погрузку, запираются все разгрузочные люки. Зимой подвижной состав дополнительно очищается от снега и наледей.

Описание грузовых операций: производится застропка груза с вагона; грузозахват с грузом поднимается и передвигается в сторону склада с целью разгрузки; после установки грузозахвата над складом, производится отстропка, тем самым выгружая порцию груза на склад; пустой грузозахват поднимают над складом, перемещают в вагон и цикл повторяется снова.

Заключительные операции после выгрузки: железобетонные плиты выдают получателю.

Преимущества и недостатки выбранной схемы ПРР: преимущества – менее затратная в строительстве и эксплуатации. Недостатки – менее производительная и больший простой под грузовыми операциями.

1. Романов В.А., Корнеев М.В. Разработка проекта транспортно-грузового комплекса: Метод. указ. к курсовому и дипломному проектированию по дисциплине «Транспортно-грузовые системы».- Новосибирск: Изд-во СГУПСа, 2009.-52 с.

2. Падня В.А. Погрузочно - разгрузочные машины. М., 1981.448 с.

3. «Единые нормы выработки и времени на вагонные, автотранспортные и складские погрузочно-разгрузочные работы», Москва: Изд-во Экономика, 1987.-151 с.

4. Грузозахватные устройства: Справочник/Козлов Ю.Т., Обермейстер А.М., Протасов Л.П. и др.- М.: Транспорт,1980.-223 с.

5. Журавлёв Н.П., Маликов О.Б. Транспортно-грузовые системы: Учебник для вузов ж.-д. Транспорта.-М.: Маршрут,2006.-368 с.

![]()