| Скачать .docx |

Реферат: Фасадная керамическая плитка

ФЕДЕРАЛЬНОЕ АГЕНСТВО ПО ОБРАЗОВАНИЮ

ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

ЛИПЕЦКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра строительных материалов

Фасадная керамическая плитка

Выполнили

студенты гр. СТ-06-1

Хрюкина Ю.П.

Попова М.Ю.

Проверила

Карасева О.В.

Липецк 2008

Содержание

1. Введение_____________________________________________________3 стр

2. Общая характеристика фасадных керамических изделий_____________4 стр

3. Межгосударственный Стандарт ГОСТ 13996-93

"Плитки керамические фасадные и ковры из них"___________________ 6 стр.

4. Технология производства фасадных плиток_______________________14 стр.

5. Разновидности фасадных плиток________________________________21 стр.

6. Заключение__________________________________________________25 стр.

7. Библиографический список_____________________________________26 стр.

Введение

Применение облицовочных керамических материалов с давних пор развивалось по двум направлениям. Одно возникло вынужденно из-за того, что стены из бута или сырцового кирпича неизбежно требовали атмосферостойкой защиты, роль которой выполняла примитивная глиняная обмазка. После получения обожженных керамических изделий их стали использовать в виде декоративных плиток, защищающих и украшающих наружные стены.

Второе направление естественно вытекало из многовекового опыта применения природных материалов—дерева и камня, которые в древности использовались комплексно — и как несущие, и как теплоизоляционные, и как отделочные. Поэтому первые обожженные кирпичи человек пытался использовать аналогично другим конструкционно-отделочным материалом. Этот путь рационален, позволяя архитекторам применять керамические материалы тектонично, с большей логикой и творческой свободой. К тому же керамика показала себя материалом, обладающим высокой формообразующей способностью. Кроме того, относительная простота нанесения разнообразных отделочных слоев на поверхность керамических изделий явилась их немаловажным дополнительным достоинством. Все это дало возможность зодчим на всем протяжении развития архитектуры использовать керамику двояко: и для выполнения только декоративно-защитных функций и в виде универсальных стеновых материалов. В настоящее время для облицовки фасадов большое распространение получили керамические плитки различных видов и конфигураций.

Общая характеристика фасадных керамических изделий

Керамические изделия, применяемые для облицовки зданий, делятся на две группы — для облицовки фасадов зданий и для внутренней облицовки помещений.

В настоящее время основными видами облицовочных керамических материалов для фасадов зданий являются лицевые кирпич, камни, плиты и плитки. Кирпич и камни делают сплошными и пустотелыми. Плиты в зависимости от конструкции, способов изготовления и крепления подразделяют на закладные, устанавливаемые одновременно с кладкой стен, и прислонные, устанавливаемые на растворе после возведения и осадки стен. Фасадные плиты изготовляют различной формы: плоские — для облицовки плоскости стен, угловые — для облицовки наружных углоз, откосов и проемов и перемычные — для облицовки перемычек над оконными и дверными проемами. Плитки фасадные малогабаритные выпускают с наружной гладкой и фактурной поверхностью, а на тыльной стороне делают углубления для лучшего сцепления с цементным раствором. Для ускорения отделочных работ тонкие фасадные плитки наклеивают на бумажную основу в виде ковров с различным рисунком. Такие плитки носят название ковровой керамики.

Cамым распространенным способом отделки стен является облицовка плитами из различных материалов. Облицовка стен производится крупноразмерной керамической глазурированной плиткой, картами ковровой мозаики из керамических или стеклянных плиток, плитками из декоративного цветного бетона с различной фактурой и плитами из природного камня.

Фасадная плитка - это современный строительный материал из обожженной глины, толщиной 14 мм. Если ударить одной плиткой о другую, то слышен характерный высокий звук, который позволяет отличить подлинную керамическую плитку от плиток из других материалов. Фасадные керамические изделия применяют для облицовки фасадных поверхностей стеновых панелей, блоков, цоколей зданий, лоджий, для отделки архитектурных элементов фасада зданий – поясов, карнизов и создания декоративных панно. Толщина фасадной плитки может быть от 4 до 9 мм. В зависимости от размеров плитки внутренняя сторона должна иметь рифления или выпуклости высотой от 0,7 до 2 мм.

Глазурованные и неглазурованные фасадные керамические плитки сейчас применяют для облицовки наружных стен, наружных поверхностей стеновых панелей, для отделки лоджий, эркеров, вставок, поясов, фризов, для облицовки

На тыльной стороне плиток для более надежного сцепления с раствором устраивают рифление с пазами в виде ласточкина хвоста. Глубина и характер рифления зависят от размера плиток. Одним из важнейших показателей фасадных плиток является их морозостойкость, определяемая числом циклов попеременного замораживания и оттаивания насыщенных водой плиток без видимых признаков разрушения. Фасадные плитки обладают достаточной прочностью и атмосферостойкостью, но при крайнем лаконизме архитектурного решения типовых полносборных зданий решающее значение приобретают декоративные и эстетические свойства облицовки. Плитки выпускаются одноцветными или многоцветными, полностью или частично покрытыми глазурью (прозрачной или глухой, матовой или блестящей), гладкими, рифлеными или рельефными. В зависимости от формы плитки подразделяются на квадратные, прямоугольные и фигурные, необходимое очертание которых специально оговаривают соглашением заказчика с заводом-изготовителем.

Крепление плиток к основаниям из бетона, кирпича, гипса, древесины производится чаще всего на цементном растворе марки 50 состава 1:5—6 (цемент и песок). Из-за развитой системы капиллярных пор в керамике после укладки раствора на сухую плитку вода из него поглощается, и если ее содержание в растворе было сравнительно невелико, он быстро теряет подвижность и адгезионные свойства. Поэтому рекомендуется укладывать предварительно увлажненную плитку, в этом случае раствор не обезвоживается, а частички цемента диффундируют в насыщенные водой поры и прочность сцепления с плиткой возрастает. Переувлажнение плиток до полного насыщения также приводит к снижению прочности сцепления их с раствором.

Фасадная плитка обладает целым рядом преимуществ перед полноформатным кирпичом или природным камнем. Так, если фасадный кирпич применяют, как правило, в процессе строительства объекта, то фасадную плитку можно использовать и спустя несколько лет после окончания строительства, поскольку она не требует дополнительных фундаментных работ. Кроме того, такая плитка пригодна для любой стеновой поверхности, поэтому ее часто применят и для оформления интерьеров. Фасадная плитка обладает повышенным уровнем сопротивления к воздействиям окружающей среды, стойкостью к перепадам температур.

Межгосударственный Стандарт ГОСТ 13996-93

"Плитки керамические фасадные и ковры из них"

Технические условия

Дата введения 1995-01-01

Область применения

Настоящий стандарт распространяется на керамические фасадные плитки (далее - плитки) и ковры из них, предназначенные для облицовки цоколей и стен зданий и сооружений.Стандарт устанавливает обязательные требования, изложенные в разделах 4, 6 и 7, подразделах 5.1 и 5.2, пунктах 5.3.1, 5.3.3, 5.3.6-5.3.8, 8.3, 8.5 и 8.6.

Определения

В настоящем стандарте применяют следующие термины и определения.

Фасадная керамическая плитка - изготовленное из керамической или шлакосодержащей массы плоское тонкостенное глазурованное или неглазурованное изделие, применяемое для наружной облицовки стен, стеновых панелей, цоколей зданий и сооружений.

Ковер из керамических плиток - набор плиток, наклеенных на лист бумаги, предназначенный для облегчения работ при укладке.

Ковер "брекчия" - набор частей плиток произвольной формы, наклеенных на лист бумаги.

Термины и определения дефектов лицевой поверхности керамических плиток приведены в приложении Б.

Основные параметры и размеры

1 Плитки изготавливают квадратной и прямоугольной формы.

2 Основные размеры плиток указаны в таблице 1.

Таблица 1

¦ Координационные ¦ Номинальная ¦

¦ размеры ¦ толщина ¦

+----------------T------------------+ ¦

¦ Длина ¦ Ширина ¦ ¦

+----------------+------------------+-----------------------------------+

¦ 50 ¦ 50 ¦ 4 ¦

+----------------+------------------+-----------------------------------+

¦ (120) ¦ (65) ¦ ¦

+----------------+------------------+ ¦

¦ (125) ¦ (60) ¦ ¦

+----------------+------------------+ 7 ¦

¦ (140) ¦ (120) ¦ ¦

+----------------+------------------+ ¦

¦ 150 ¦ 75 ¦ ¦

+----------------+------------------+-----------------------------------+

¦ 150 ¦ 100 ¦ ¦

+----------------+------------------+ 7; 9 ¦

¦ 150 ¦ 150 ¦ ¦

+----------------+------------------+ ¦

¦ 200 ¦ 100 ¦ ¦

+----------------+------------------+-----------------------------------+

¦ 200 ¦ 150 ¦ ¦

+----------------+------------------+ 9 ¦

¦ 200 ¦ 200 ¦ ¦

+----------------+------------------+-----------------------------------+

¦ (240) ¦ (65) ¦ ¦

+----------------+------------------+ ¦

¦ (250) ¦ (65) ¦ 7; 9 ¦

+----------------+------------------+ ¦

¦ 250 ¦ 100 ¦ ¦

+----------------+------------------+-----------------------------------+

¦ 300 ¦ 100 ¦ ¦

+----------------+------------------+ ¦

¦ 300 ¦ 150 ¦ 9 ¦

+----------------+------------------+-----------------------------------+

¦ Примечания ¦

¦ 1 Координационный размер соответствует суммарной величине¦

¦ номинального размера плитки и ширины шва. ¦

¦ 2 Размеры, заключенные в скобках, менее предпочтительны. ¦

L------------------------------------------------------------------------

Предприятие-изготовитель должно устанавливать номинальную длину и ширину плиток таким образом, чтобы в пределах координационных размеров обеспечивалась ширина шва от 4 до 8 мм.

По согласованию предприятия-изготовителя с потребителем могут быть изготовлены плитки других размеров.

3. Предельные отклонения от номинальных размеров не должны быть более указанных в таблице 2.

Разница между наибольшим и наименьшим значениями толщины одной плитки (разнотолщинность) не должна быть более 1 мм.

4. Косоугольность плитки не должна быть более 1% длины ее грани, но не более 2 мм.

5. Кривизна плитки (отклонение лицевой поверхности плитки от плоскости) не должна быть более 0,75% длины наибольшей диагонали, но не более 2 мм.

6. Монтажная поверхность плиток должна иметь рифления - пазы (глубиной) и выпуклости (высотой) - для плиток:

- длиной до 50 мм включ. - пазы или выпуклости размером не менее 0,7 мм;

- длиной св. 50 до 150 мм включ. - пазы или выпуклости размером не менее 2,0 мм, при этом отношение суммы периметров рифлений к периметру плитки должно быть не менее 0,5;

- длиной св. 150 мм - пазы или выпуклости в виде "обратного конуса" размером не менее 2,0 мм, при этом отношение суммы периметров рифлений к периметру плитки должно быть не менее 1,2.

7. Для изготовления ковров должны применяться плитки прямоугольной и квадратной формы площадью не более 115 см2, для изготовления ковров "брекчия" - части плиток произвольной формы площадью не менее 3 см2.

Номинальные размеры ковров устанавливают по согласованию предприятия-изготовителя с потребителем.

8. Предельные отклонения по длине и ширине ковров не должны быть более +0,4; -0,8%.

Ковры одной партии могут иметь только плюсовые или минусовые отклонения от размеров.

9. Косоугольность ковра (разность длин диагоналей) не должна быть более:

- 3 мм при длине ковров до 500 мм включ.;

- 5 мм при длине ковров св. 500 мм.

10. Ширина шва в коврах должна быть для плиток длиной:

- до 50 мм включ. - (4+-1) мм;

- св. 50 мм - (8+-2) мм.

По согласованию предприятия-изготовителя с потребителем допускается изготовление ковров с большей шириной шва.

11. Условное обозначение плиток и ковров должно состоять из:

- буквенных обозначений: П - плитка, К - ковер, КБ - ковер "брекчия", Г - глазурованная, ЧГ - частично глазурованная, НГ неглазурованная;

- слов "стеновые", "цокольные";

- размера плитки, ковра;

- обозначения настоящего стандарта.

Технические требования

Плитки и ковры из них должны изготавливаться в соответствии с требованиями настоящего стандарта и по технологическому регламенту, утвержденному предприятием-изготовителем.

1 Характеристики

1.1 Внешний вид

1.1.1 Лицевая поверхность плиток может быть гладкой или рельефной, неглазурованной, частично или полностью покрыта одно- или многоцветной глазурью, или декорированной различными методами. Глазурь может быть блестящей или матовой.

1.1.2 Плитки могут изготавливаться с завалом или без завала. Радиус завала устанавливает изготовитель.

1.1.3 Цвет (оттенок цвета), рисунок или рельеф лицевой поверхности плиток должен соответствовать утвержденным образцам-эталонам. Утвержденный образец-эталон цвета (оттенка) может быть распространен на плитки любого вида лицевой поверхности и любых размеров. Для плиток с неповторяющимся рисунком утверждают образец-эталон цвета, при этом рисунок плиток не эталонируют. Оттенки основного цвета плиток утверждают в виде планшетов, в которых плитки разных оттенков должны быть уложены вперемешку. Эталон на отдельный (разовый) заказ согласовывают с потребителем.

1.1.4 На лицевой поверхности плиток не допускаются трещины и цек. Допускаемые дефекты приведены в таблице 3.

1.1.5 На лицевой поверхности плиток не допускаются видимые с расстояния 1 м щербины, зазубрины, плешины, выплавки (выгорки), засорки, слипыш, мушки, пузыри, пятна, прыщи, наколы, сухость глазури, сборка глазури,волнистость, неравномерность окраски глазурью, нечеткость контура рисунка, разрыв декора, смещение декора, недожог красок.

1.1.6 Допускается частичное покрытие граней плиток глазурью толщиной не более 1 мм.

1.2 Физико-механические показатели плиток должны соответствовать указанным в таблице 4.

Таблица 4

¦ ¦ Значение для плиток ¦

¦ Наименование показателя +----------T-----------+

¦ ¦ стеновых ¦ цокольных ¦

+------------------------------------------------+----------+-----------+

¦ Водопоглощение, %: ¦ ¦ ¦

¦ - не менее ¦ 2 ¦ 2 ¦

¦ - не более ¦ 9 ¦ 5 ¦

¦ для плиток, изготовленных из масс, содержащих ¦ ¦ ¦

¦ шлаки, полиминеральные глины и карбонаты, ¦ ¦ ¦

¦ не более ¦ 12 ¦ - ¦

¦ Морозостойкость, циклы, не менее ¦ 40 ¦ 50 ¦

¦ Термическая стойкость глазури, град.С, не менее¦ 125 ¦ 125 ¦

¦ Предел прочности при изгибе, МПа (кгс/см2), ¦ ¦ ¦

¦ не менее ¦ 16(160)¦ 8(180) ¦

¦ Твердость глазури по МООСу, не менее ¦ 5 ¦ 5 ¦

+------------------------------------------------+----------+-----------+

¦ Примечание - Предел прочности при изгибе для плиток толщиной 4 мм¦

¦не определяют. ¦

L------------------------------------------------------------------------

1.3. Плитки в коврах должны быть прочно наклеены на бумагу лицевой поверхностью.

Для изготовления ковров применяют:

- оберточную, мешочную или иную бумагу массой 1 кв. м не менее 70 г;

- клей костный по ГОСТ 2067, карбамидную смолу марок КФ-МГ, КФ-Б, КФ-БЖ по ГОСТ 14231, клей мездровый по ГОСТ 3252.

Допускается применение другого клея, кроме жидкого стекла, обеспечивающего прочность наклейки, легко смывающегося после укладки плиток, не дающего на поверхности плиток несмывающихся пятен и не разрушающего растворный шов.

1.4 Плитки в коврах должны быть уложены так, чтобы грани крайних плиток располагались по прямой линии, при этом допускаемое отклонение от прямой не должно превышать отклонений по размерам плитки. Углы и грани крайних плиток в ковре не должны выходить за кромку листа бумаги более чем на 20 мм, а бумага - за грань плитки более чем на ширину шва ковра.

1.5 В коврах "брекчия" части плиток должны быть равномерно расположены по всей площади ковра. Плотность набора их должна быть 0,7-0,8.

Маркировка

1 На монтажную поверхность каждой плитки, кроме плиток размерами 50х50 мм, должен быть нанесен товарный знак предприятия-изготовителя.

2 Каждая упаковочная единица (пакет, ящичный поддон, ящик, мешок, стопа) должна быть снабжена ярлыком, на котором указывают:

- наименование или товарный знак предприятия-изготовителя;

- условное обозначение изделия (при необходимости буквенные обозначения могут быть заменены словами);

- количество изделий (шт.);

- дату изготовления и номер партии.

При поставке в торговлю маркируют каждый ящик или стопу.

3 Транспортная маркировка грузов - по ГОСТ 14192.

Упаковка

1 В каждой упаковке должны быть плитки одного размера, цвета, рисунка, вида лицевой поверхности.

2 Плитки упаковывают в деревянные ящики по ГОСТ 2991, ГОСТ 10198, ГОСТ 10350, ГОСТ 16511, в картонные ящики по ГОСТ 9142, ящичные поддоны по ГОСТ 9570 и другой документации, согласованной с потребителем.

3 В деревянные и картонные ящики, в ящичные поддоны плитки должны быть уложены вертикально вплотную друг к другу и при необходимости расклинены отходами древесины или картона. В ящичном поддоне между каждым горизонтальным рядом, дном и стенками поддона должна быть проложена бумага или картон.

4 Плитки размерами 50х50 мм по согласованию с потребителем могут быть упакованы россыпью в плотные деревянные ящики по ГОСТ 2991, ГОСТ 16511, ГОСТ 10350; картонные ящики по ГОСТ 9142, ГОСТ 13515; ящичные поддоны по ГОСТ 9570; склеенные 4-слойные мешки марки МН по ГОСТ 2226, мешки по ГОСТ 18225.

5 В универсальные контейнеры по ГОСТ 15102, ГОСТ 20435, ГОСТ 22225 плитки следует укладывать предварительно упакованными в деревянные или картонные ящики. Допускается укладывать плитки стопами с обертыванием или без обертывания бумагой и перевязанными шпагатом или полипропиленовой лентой.

6 Для перевязки стоп следует применять шпагат по ГОСТ 17308, ленту полипропиленовую сечением не менее 9х0,5 мм и пределом прочности на разрыв не менее 100 Н/мм2 (10 кгс/мм2), а также другие обвязочные материалы, обеспечивающие сохранность плитки. Применение бумажного шпагата не допускается.

7 Ковры должны быть уложены в ящичные поддоны, универсальные контейнеры или сформированы в транспортные пакеты.

8 Транспортный пакет формируют из:

- стоп, перевязанных шпагатом или полипропиленовой лентой;

- ящиков с плиткой;

- ковров на плоском поддоне по ГОСТ 9078.

Пакет формируют в соответствии с требованиями ГОСТ 26663, основные параметры и размеры транспортного пакета должны соответствовать требованиям ГОСТ 24597.

3.9 При поставке в районы Крайнего Севера и труднодоступные районы тара и упаковка по ГОСТ 15846.

Технология производства фасадных плиток

Обработка глиняной массы

Производство керамических изделий включает следующие этапы: карьерные работы, механическую обработку глиняной массы, формование изделий, их сушку и обжиг. Карьерные работы включают добычу, транспортировку и хранение промежуточного запаса глины. Вылеживание замоченной глины, ее вымораживание в течении годичного срока на открытом воздухе разрушает природную структуру глины, она диспергируется на элементарные частицы, что повышает пластичность и формовочные свойства керамической массы.

Механическая обработка глины осуществляется с помощью глинообрабатывающих машин и имеет цель: выделить или измельчить каменистые включения, гомогенизировать керамическую массу и получить необходимые формовочные свойства. Каменистые включения выделяют из глины, пропуская ее через винтовые камневыделительные вальцы или применяя другие специализированные машины. Можно добиться полного выделения камней из глины гидравлическим обогащением: глину распускают в глиноболтушках, а затем шликер пропускают через сито, на котором отделяются камни размером более 0,5 мм; шликер обезвоживают в мощных распылительных сушилках.

Глину измельчают после выделения каменистых включений. Если их нет в глине, то после доставки на завод ее сразу подвергают грубому дроблению, потом тонкому измельчению. После тонкого измельчения глину надо промять, чтобы получить глиняную массу с необходимой формовочной влажностью.

Для подготовки глиняных масс к формованию применяют глиномешалки. В них глину разминают, перемешивают составные части шихты для получения однородного материала, увлажняют массу до формовочной влажности и прогревают паром.

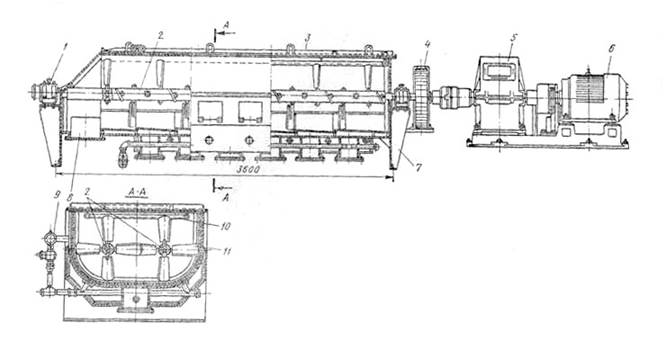

Глиномешалки бывают одновальные и двухвальные; с -водяным и паровым увлажнением. Глина непрерывно загружается в глиномешалку и перемешивается вращающимися лопастями, которые одновременно продвигают ее к разгрузочному отверстию. Основными узлами двухвальной глиномешалки с пароподогревом) являются два перемешивающих вала 2, установленные на подшипниках 1. Валы между собой соединены шестеренчатой передачей 4. В верхней части корпуса смесителя 3 по трубопроводу 10 подается вода для увлажнения массы. Трубопровод 9 для подачи пара расположен под корпусом. Привод г глиномешалки осуществляется от электродвигателя 6 через редуктор 5. Корпус крепится на опорных стойках 7. Перемешанная масса выгружается через отверстие 8. Подвод пара в глиномешалку осуществляется через «чешую», Уложенную внутри корыта мешалки, через трубки, вмонтированные в днища и боковые стенки корыта, или через перфорированные трубки, уложенные по днищу вдоль корыта.

Двухвальная глиномешалка: 1 - подшипник вала смесителя, 2 - валы смесителя, 3 - корпус смесителя, 4 - шестеренчатая передача, 5 - редуктор привода, 6 - электродвигатель, 7 - опорные стойки, 8 - выгрузочное отверстие, 9 - трубопровод подачи пара, 10 - трубопровд подачи воды, 11 - лопасти вала смесителя.

Формование

Стеновые керамические изделия изготавливают способами пластического формования и полусухого прессования. Из жидких глиняных масс изготавливают некоторые виды облицовочной плитки, санитарно-технические и другие фаянсовые и фарфоровые изделия.

Способ пластичного формования. Изделия стеновой керамики формуют из пластичных глиняных масс на ленточных шнековых прессах, которые могут быть вакуумными и безвакуумными. В корпусе этого пресса вращается шнек – вал с винтовыми лопастями. Глиняная масса, поступая через воронку и питающий валик, перемещается с помощью шнека к сужающейся переходной головке и мундштуку. В этом месте глиняная масса уплотняется, выравниваются давления и скорости по сечению глиняного бруса. Мундштук глиняного пресса для производства кирпича имеет прямоугольное сечение. Для формования пустотелых кирпича и керамических камней, в мундштуке пресса устанавливают пустотообразующий сердечник. Применяются также фасонные вставки с узкими щелями – для формования черепицы, кольцевые для керамических труб.

Из мундштука пресса выходит глиняный брус, который разрезают автоматически резательным аппаратом, получая изделия заданного размера. Плотный вакуумированный сырец устанавливают рядами на печную вагонетку и он поступает в туннельную сушилку в штабеле (без полок). Вакуумирование глины позволяет извлечь из нее воздух, снизить влажность на 3 – 4 %, увеличить прочность сырца в 2 – 3 раза, прочность обожженного изделия увеличивается до 2 раз, его водопоглощение снижается на 10 – 15 %.

Способ полусухого прессования. Керамические изделия формуют способом полусухого прессования из шихты влажностью 8 – 10 %, уплотняемой прессованием под значительным давлением (15 – 40 МПа).

Способ литья. Плитки (толщиной 2 мм) изготавливают способом литья на автоматизированных конвейерных линиях. По конвейеру движутся пористые керамические поддоны, на которые наливные аппараты последовательно наносят шликеры разделительного, плиточного и глазурованного слоев. Двигаясь по конвейеру, керамическая масса быстро подсыхает на пористом поддоне и поступает сначала на зачистное, а затем на режущее устройство. Поддон с отлитой массой проходит конвейер за 22 – 30 минут, после чего он автоматически предается в тепловые установки. Полный цикл производственного процесса (вместе с обжигом) занимает около 2 часов.

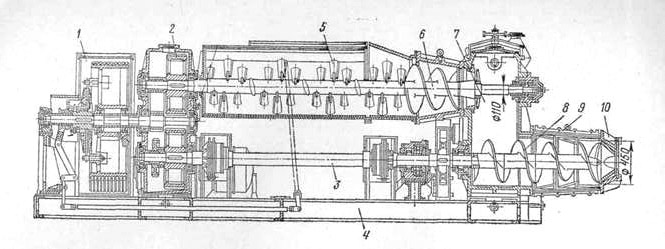

Ленточный комбинированный вакуумный пресс СМК-28 (СМ-443) — рис. 40 — приводится в действие от индивидуального электродвигателя системой передач (несколькими парами шестерен, установленных в закрытой ванне, заполненной маслом). Глиняная масса подается в приемную часть глиномешалки 5 пресса, в которой дополнительно перемешивается, а в случае необходимости доувлажняется и через решетку проталкивается в вакуум-камеру 7. Здесь жгутики режутся на стружку ножами и из массы удаляется воздух. Затем масса захватывается нижним шнеком 8 и продвигается к головке пресса 10, где она уплотняется и потом равномерно передвигается к мундштуку.

Ленточный комбинированный вакуумный пресс СМ-443: 1 и 2 - система передач, 3 - вал, 4 - станина, 5 - глиномешалка, 6 и 8 - шнеки, 7 - вакуум камера, 9 - цилиндр пресса, 10 - головка пресса.

Сушка сырца

Перед обжигом изделие надо высушить до содержания влаги не более 5 % во избежание неравномерной усадки и растрескивания при обжиге. Сушку сырца проводят в тоннельных и камерных сушилках.

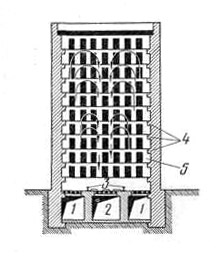

Камерная сушилка представляет собой ряд прямоугольных камер периодического действия с одним или двумя выходами. Камеры загружают изделиями на рамках, которые устанавливают на выступах 4, имеющихся в стенах камеры. После сушки изделия выгружают из камеры.

Камерная сушилка: 1 — подводящие каналы, 2 — отводящий канал, 3 — рельсы, 4 — выступы для укладки рамок с сырцом, 5—камера

Обжиг изделий

Обжиг завершает изготовление керамических изделий. В процессе обжига формируется их структура, определяющая технические свойства изделия. Суммарные затраты на обжиг составляют 35 – 40 %, а потери от брака достигают 10% себестоимости товарной продукции. Обжиг керамических изделий осуществляется в туннельных печах с автоматическим управлением. Туннельная печь представляет собой длинный канал, выложенный внутри огнеупорной футеровкой. Вагонетки с изделиями, составляющие сплошной поезд, перемещаются в печи и постепенно проходят зоны подогрева, обжига и охлаждения. Максимальная температура обжига кирпича и других стеновых керамических изделий (950 – 1000?С) необходима для спекания керамической массы. Спекание происходит вследствие цементирующего действия расплава эвтектик (жидкостное спекание), реакций в твердой фазе и кристаллизации новообразований.

Технология производства современной облицовочной плитки в какой-то степени повторяет старые способы ее изготовления. Сначала глиняную массу в виде порошка подают в прессы, отпрессованные плитки поступают на конвейер, где автомат раскладывает их в два ряда, и на ленте они отправляются в сушильную печь. После сушки и обжига изделия идут к глазуровочной установке, где на поверхность пульверизатором наносят глазурь, затем плитки обжигают еще раз и сушат. Весь технологический цикл занимает не более часа.

Плитка должна быть не только прочной, но и красивой. Особенно велик сейчас спрос на цветную плитку. Так вот, при изготовлении таких изразцов специалистам приходится помнить, что в керамических красках кроме пигментов должны быть флюсы и различные добавки, которые повышают стойкость цвета и придают ему насыщенность. Бесцветные флюсы можно сделать цветными, добавляя к ним окислы металлов: например, голубой цвет получают добавкой окисла меди, зеленый — окисла хрома, оранжевый — окисла титана.

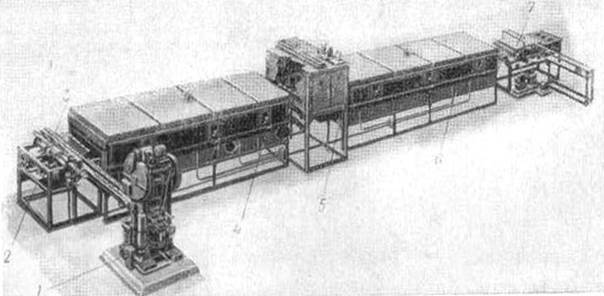

Сушильно-глазуровочный конвейер работает так. Отпрессованнные в прессе 1 плитки поступают на передаточный транспортер 2 и с него направляющее устройство 3 подает плитки в первую сушильную камеру 4. Высушиенные плитки поступают в камеру глазурования 5 и затем во вторую сушилку камеру 6. После досушки отборочное устройство 7 передает плитки в печь.

Сушильно-глазуровочный конвейер Гучковского керамического завода: 1 - пресс, 2 - передаточный транспортер, 3 - направляющее устройство, 4 и 5 - сушильные камеры, 7 - отборочное устройство

Разновидности фасадных плиток

Мозаичные плитки

Мозаичные плитки с естественно окрашенным черепком являются в настоящее время наиболее массовыми изделиями для облицовки стеновых наружных панелей всех видов (железобетонных, керамзитобетонных, виброкирпичных н др.). Размеры и свойства этих плиток пока не гостированы. Толщина мозаичных плиток («ковровой неглазурованной керамики») должна быть 4 мм, а размеры фасадной поверхности 48х48, 48х22 и 22х22 мм; отклонения но длине граней не должны превышать ±1, а по толщине ±0,5 мм; косоугольность допускается не более 2 мм. Структура черепка в изломе должна быть однородной, без расслоения и воздушных пустот, а лицевая поверхность— гладкой. Обратная (тыльная) сторона плиток делается рифленой для более прочного сцепления с раствором. Водопоглощение плиток не должно превышать 12%, а их морозостойкость не ниже 25 теплосмен.

Керамические заводы выпускают мозаичные плитки, наклеенные лицевой стороной на бумажную основу, т.е. в виде ковров. Размеры ковров установлены 72х464 и 672х424 мм, ширина швов между плитками 4 мм, допускаемые отклонения ковров от размеров составляют: по длине и ширине граней ±3 мм и по ширине шва между плитками ± 1 мм. пикифоровской глины, желтые — из николаевской глины (СТУ 77-15/35-62) и белые или серые — из веселовской глины (МРТУ 14-06-27-63). Цветные плитки изготавливают из беложгущихся глин с добавкой соответствующего красителя.

Технологический процесс изготовления мозаичных плиток и плиток для полов практически одинаков, и выпуск мозаичных плиток первоначально организовывался на тех заводах и цехах, которые ранее изготавливали плитки для полов. Порошок для прессования мозаичных плиток, как правило, не шамотирустся и подготавливается для плиток с естественно окрашенным черепком сухим, а для цветных плиток шликериым способом.

Заключительной операцией в технологии коврово-мозаичных плиток является наклейка их на ковры. Эта операция в настоящее время выполняется на конвейерах. На цепной горизонтальный конвейер укладывается алюминиевая кассета (шаблон) размером на 1 ковер, гнезда которой соответствуют размерам плиток, а перегородки между гнездами - толщине швов. Углубление гнезд несколько мельче толщины плиток, поэтому последние, будучи уложены в кассету, несколько выступают за пределы ее перегородок. Затем кассеты заполняются плитками лицевой поверхностью наверх и двигаются по конвейеру, проходя туннель подогрева с потолочными панельными газовыми горелками. По выходе кассеты из туннеля на подогретые плитки накладывается предварительно промазанный клеем лист бумаги, после чего кассеты, продолжая двигаться по конвейеру, проходят короткий туннель подсушки и выходящий из него готовый ковер снимается с кассеты и укладывается в стопы. Стопы ковров электропогрузчик перевозит в склад готовой продукции, а освободившиеся кассеты передают для повторного использования к головному концу конвейера.

Плитки типа «кабанчик»

Такие плитки выпускаются светлых тонов из беложгущихся глин и применяются как для облицовки панелей (для чего их наклеивают на бумажные ковры), так и для облицовки кирпичной кладки.

Отклонения от размеров не должны превышать по длине сторон ±2, а по толщине ±1 мм при разнотолщинностн в пределах одной плитки ±0,5 и косоугольности не более 2 мм. На лицевой поверхности трещины не допускаются, а на нелицевой могут быть отдельные мелкие трещины, если при этом плитки при простукивании издают чистый не дребезжащий звук. Водопоглощение плиток должно быть в пределах 6—12%, а морозостойкость — не менее 25 теплосмен. Размеры ковра составляют 750х350 мм с шириной шва 6 мм, отклонения в размерах не должны превышать по длине сторон ±3 мм. а по ширине шва между плитками ±2 мм.

Технологический процесс изготовления плиток типа «кабанчик» такой же, как и мозаичных. Их прессуют из нешамотированного порошка, приготовляемого сухим способом из тугоплавких глин; сушат в туннельных сушилках стопками, укладываемыми на деревянные полки вагонеток, а обжигают в периодических или туннельных печах с предварительной укладкой в капсели.

Глазурованные плитки «кабанчик» прессуют и сушат аналогично. После сушки их покрывают глухой глазурью и обжигают в многоканальных муфельных печах на керамических поддонах (лещадках).

Цокольные плитки

Цокольные глазурованные плитки имеют размер 150х75x9 мм. Они являются изделиями штучного переднеполового крепления (наклеенными на ковры не выпускаются) и применяются преимущественно для фасадной облицовки цоколей зданий и подземных переходов. Эти плитки имеют спекшийся черепок с водопоглощенисм не выше 5% и изготавливаются из тех же глин и по той же технологии, что и плитки для полов. Отличие заключается лишь в том, что после сушки их покрывают прозрачной или глухой глазурью и обжигают на керамических поддонах в многоканальных печах.

Брекчия

Фасадная облицовка, называемая «брекчия», представляет собой ковры, набранные из боя некондиционных глазурованных или неглазурованных плиток. Ковры «брекчия» применяются при облицовки фасадов преимущественно в качестве акцентных вставок.

Клинкерная плитка

Изделие изготавливается из неоднородных видов глины с добавлением окисей-красителей, флюсов и шамота.

Формовка изделия происходит путем экструдирования: изделие подвергается или не подвергается глазурованию (возможно применение способа однократного обжига). Готовое изделие имеет низкую пористость, высокую механическую прочность и стойкость к истиранию и химическим агентам, что делает его особо пригодным для устройства внутренних и наружных полов, лестниц, а также для облицовки наружных стен. Клинкерная плитка используется также для облицовки плавательных бассейнов.

Предусмотрена укладка плиток с широким швом вследствие присутствия размерных колебаний, связанных с технологией производства.

Заключение

При применении лицевых материалов стоимость стен несколько увеличивается. Это повышение стоимости примерно равно стоимости оштукатуривания фасадов. Однако если учесть последующие эксплуатационные расходы на ремонт оштукатуренных стен и их периодическую окраску, то приведенная стоимость стен из лицевых материалов окажется на 15 %, а трудозатраты на 25 % ниже, чем оштукатуренных стен. Преимущество лицевых стеновых материалов заключается еще и в том, что кладка стен из них почти не отличается от кладки из обыкновенного кирпича и производится в любое время года. Она не требует дополнительных подмостей и затрат труда, необходимых при нанесении штукатурного слоя, что позволяет сократить сроки строительства и с окончанием кладки стен иметь готовые фасады с долговечной отделкой. Не меньшее значение, чем цвет, имеет фактура керамики, которая помогает выявить конструктивную роль той или иной части здания. Так, «грубая» фактура в виде крупноразмерного кирпичного руста или кирпичей с поверхностью под колотый камень чаще всего применяется для отделки массивных, несущих частей здания — цоколей, пилонов, подпорных стен. Шероховатую или матовую фактуру используют для отделки стен вышележащих этажей, простенков, поясков, карнизов. Глянцевые поверхности целесообразны для небольших вставок, обрамления фактурных или цветовых пятен. Однако архитекторы, опасаясь сделать кладку слишком пестрой, используют, в основном, однотипные фигурные или фактурные изделия. Это придает стене пластичность и конструктивную устойчивость.

Библиографический список:

1. Бельский В.И., Сергеев Б.В. Промышленные печи и трубы. – М.: Стройиздат, 1974. – 301 с.

2. Болдырев А.С., Золотов П.П., Люсов А.Н. Строительные материалы: справочник/А.С. Болдырев, П.П. Золотов. – М.: Стройиздат, 1989.-567 с

3. Бондаренко В.М., Римшин В. И. Строительная наука - направления развития // Строит, материалы. 1998. № 4.

4. Горчаков Г. И. Строительные материалы: учебное пособие для высших учебных заведений/ Г.И. Горчаков, Ю.М.Баженов; под общ. ред. Г. И. Горчакова . – Владимир: Союзполиграфпром, 1986. – 686 с.

5. Хигерович М.И., Байер В.Е. Производство глиняного кирпича. М.: Стройиздат. 1984.

6. Интернет-сайт: http://www.keramp.ru