| Скачать .docx |

Курсовая работа: Цех по производству стропильных балок покрытия производительностью 5200 м3год

Украинская государственная строительная корпорация

Высшее государственное учебное заведение

Севастопольский строительный колледж

Цех по производству стропильных балок

покрытия производительностью 5200 м3 /год

5.092 116 КП 0 01 006 ПЗ

Преподаватель

Карпов А.А.

Студент

Касперская Е.А.

2009

Содержание

1. Технологический раздел

1.1. Номенклатура продукции

1.1.1. Номенклатура продукции и её эскиз

1.1.2. Назначение изделия

1.1.3. Требования ГОСТов к изделию

1.1.4. Характеристика армирования

1.2. Сырьевые материалы

1.2.1. Выбор сырьевых материалов согласно ДСТУ, источники снабжения

1.3. Технологическая схема производства бетонной смеси

1.3.1. Склады сырьевых материалов

1.3.2. Приготовление бетонной смеси

1.4. Технологическая схема производства арматурных изделий

1.4.1. Склады арматурной стали

1.4.2. Производство арматурных изделий

1.5. Контроль технологического процесса качества бетонной смеси и арматурных изделий

1.6. Техника безопасности при производстве бетонной смеси и арматурных изделий. Охрана окружающей среды, противопожарная безопасность

2. Расчетная часть

2.1. Режим работы цехов

2.2. Расчет производственной программы

2.3. Подбор состава бетонной смеси и расчет потребности сырьевых материалов

2.4. Расчет складов

2.4.1. Расчет складов вяжущего

2.4.2. Расчет складов заполнителя

2.4.3. Расчет складов арматурной стали

2.5. Расчет бетоносмесительного узла

2.6. Расчет количества основного технологического оборудования арматурного цеха

3. Список используемой литературы

Введение

Развитие производства и применение сборного железобетона базируется на дальнейшей специализации предприятий по выпуску по выпуску однотипной продукции, снижение массы изделия и конструкций за счет применения легких бетонов, использование высокопрочных бетонов, тонкостенных конструкций, крупнопанельных элементов полной заводской готовности. Сборные железобетонные изделия отличаются высоким качеством и долговечностью, не требует специального ухода во время эксплуатации, их применения сокращают срок строительства, уменьшают трудоемкость, сокращает расход леса и металла, упрощает производство работ в зимний период.

В настоящее время проектирование предприятий сборного железобетона осуществляется из унифицированных технологических пролетов, что позволяет значительно сократить время на проектирование разработки и осуществлять строительство и вводить в эксплуатацию цехи по очереди, увеличивать мощность предприятий и номенклатуру выпускаемых изделий путем перестройки дополнительных пролетов, не останавливая производства в уже эксплуатируемых пролетах.

Кроме того, на предприятиях, созданных из унифицированных пролётов, удается в сжатые сроки осуществлять реконструкцию производства путем замены в пролете всего комплекта оборудования более новым, совершенным и производительным, а также рассчитанным на выпуск прогрессивных видов изделий, не нарушая работы в соседних пролетах.

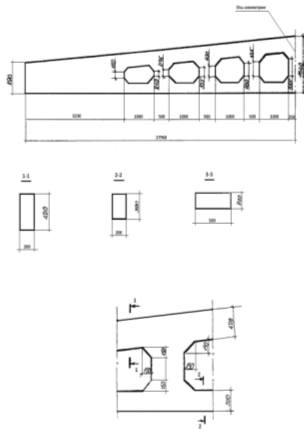

1.1.1 Номенклатура продукции и её эскиз

Технико-экономические показатели

| Наименование изделия |

Марка |

Габаритные размеры |

Класс бетона |

Объём бетона М3 |

Масса изделия Т. |

Расход стали Кг. |

||

| Длина мм. |

Ширина мм. |

Высота мм. |

||||||

| Стропильная балка покрытия |

1БДР 18-1АV |

18000 |

200 |

1640 |

В 25 |

3,46 |

6,9 |

323.6 |

1.1.3. Требования ГОСТов к изделию

Стропильные балки применяют в плоских, двускатных и односкатных покрытиях с шагом 6 м для зданий с пролетами 6, 9, 12 и 18 м.

Изделия должны изготовляться в соответствии с требованиями нормативных документов на изделия конкретных видов по утвержденной в установленном порядке проектно-технологической документации. Конструкции должны соответствовать показателям по прочности, жесткости и трещеностойкости.

В стандартах и технических условиях на конкретные изделия указывается требуемая степень их заводской готовности; водопоглощение бетона; допускаемая ширина усадочных и других технологических трещин; виды, классы и марки арматурной стали; предельные отклонения в размерах.

Лицевые поверхности конструкций должны быть чистыми, без жировых и ржавых пятен, а открытые поверхности стальных закладных деталей, выпуски арматуры, монтажные петли и строповочные отверстия должны быть очищены от наплывов бетона и раствора.

Согласно с требованиями ГОСТ 13015.0-83*, ГОСТ 13015.0-75** предельные отклонения от номинальных линейных размеров при отсутствии расчета точности следует назначать в зависимости от видов и размеров изделий, условий их изготовления, монтажа и эксплуатации.

Непрямолинейность на всю длину балок длиной 12 м и более, установленных в рабочем положении, определяется наибольшем отклонением боковых граней балок от вертикальной плоскости и не должна превышать 0.002 длины.

1.1.4. Характеристика армирования

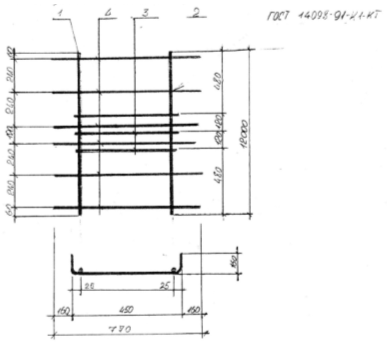

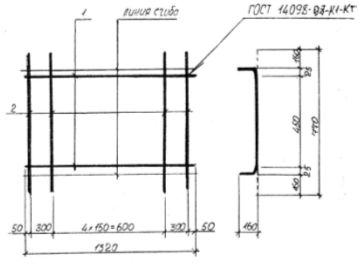

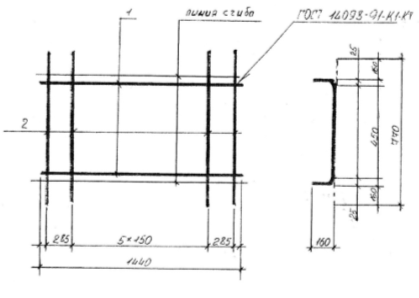

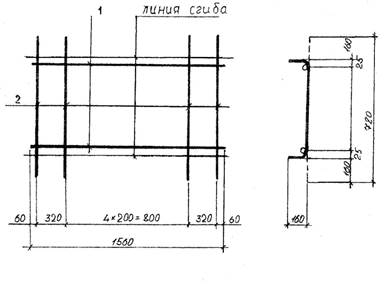

Стропильная балка 1БДР 18-1АV армируется каркасами КР-100, КР132, КР-92, КР-18, КП-1, КР-68, КР-86, КР-38, КР-116, закладными деталями М3-5-1, сетками С-1 и отдельными стержнями

Каркас КР-100 состоит из 2 стержней А 400 диаметром 10, длиной 1560 мм, 7 стержней ВрI диаметром 5 , длиной 770 мм.

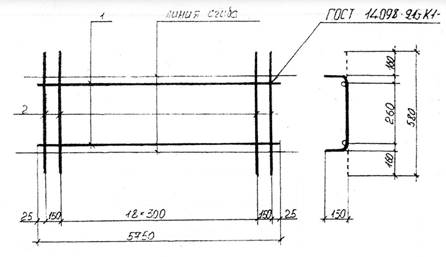

Каркас КР-132 состоит из 2 стержней ВрI диаметром 5 , длиной 5750 мм, 21 стержня ВрI диаметром 5, длиной 580 мм.

Каркас КР-92 состоит из 2 стержней А400 диаметром 8 , длиной 1440 мм, 8 стержней ВрI диаметром 5, длиной 770 мм.

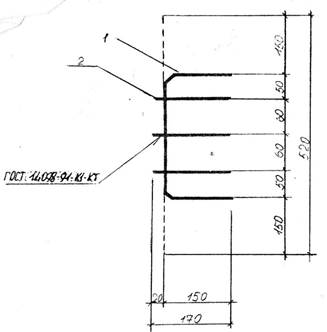

Закладная деталь М3-5-1 состоит из металлической пластины размерами 250х190х10, 6 стержнями А 400 диаметром 12, длиной 830 мм.

Каркас КР-18 состоит из 3 стержней ВрI диаметром 5 , длиной 1400 мм, 7 стержней А400 диаметром 6, длиной 860 мм, 2 стержня А400 диаметром 6, длинной 990 мм.

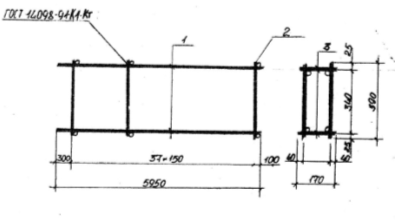

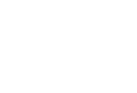

Каркас КП-1 состоит из 2 стержней А400 диаметром 8 , длиной 5950 мм, 76 стержней А400 диаметром 6, длиной 390 мм, 2 стержней ВрI диаметром 5 длиной 170 мм.

Каркас КР-68 состоит из 1 стержня А 400 диаметром 12, длиной 1200 мм, 6 стержней ВрI диаметром 5 , длиной 770 мм, 1 стержня А400 диаметром 6, длиной 1200 мм, 3 стержней А400, длиной 440 мм.

Каркас КР-86 состоит из 2 стержней А 400 диаметром 8, длиной 1320 мм, 7 стержней ВрI диаметром 5 , длиной 770 мм.

Каркас КР-38 состоит из 5 стержней А 400 диаметром 6, длиной 1000 мм, 4 стержней ВрI диаметром 5 , длиной 1440 мм, 2 стержней А 400 диаметром 6, длиной 1100 мм.

Каркас КР-116 состоит из 2 стержней А 400 диаметром 10, длиной 3200 мм, 16 стержней ВрI, длиной 400 мм.

![]()

![]()

![]()

![]()

| ФОРМАТ |

ЗОНА |

ПОЗ. |

ОБОЗНАЧЕНИЕ |

НАИМЕНОВАНИЕ |

КОЛ |

ПРИМ |

|

| 1.462.1-3/89.3-1 |

КАРКАС КП-1 |

||||||

| ДЕТАЛИ |

|||||||

| А4 |

1 |

Ø8АIII ГОСТ 5781-82 L=5950 |

2 |

2.3 |

|||

| А4 |

2 |

Ø 6АIII ГОСТ 5781-82 L=390 |

76 |

0.08 |

|||

| А4 |

3 |

Ø 5Вр ГОСТ 6727-80 L=170 |

76 |

0.02 |

|||

| ФОРМАТ |

ЗОНА |

ПОЗ. |

ОБОЗНАЧЕНИЕ |

НАИМЕНОВАНИЕ |

КОЛ |

ПРИМ |

|

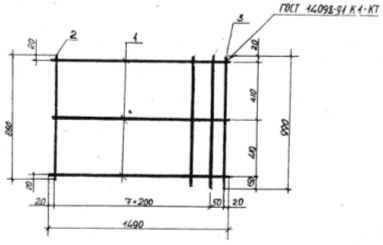

| 1.462.1-3/89.3-14 |

КАРКАС КР-18 |

||||||

| ДЕТАЛИ |

|||||||

| А4 |

1 |

Ø5ВрI ГОСТ 6727-80 L=1400 |

3 |

0.21 |

|||

| А4 |

2 |

Ø 6АIII ГОСТ 5781-82 L=860 |

7 |

0.19 |

|||

| А4 |

3 |

L=990 |

2 |

0.21 |

|||

| ФОРМАТ |

ЗОНА |

ПОЗ. |

ОБОЗНАЧЕНИЕ |

НАИМЕНОВАНИЕ |

КОЛ |

ПРИМ |

|

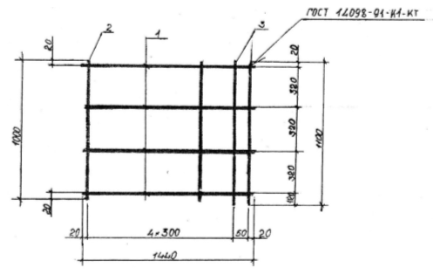

| 1.462.1-3/89.3-17 |

КАРКАС КР-38 |

||||||

| ДЕТАЛИ |

|||||||

| А4 |

1 |

1.462.1-3/89.3-17-01 |

Ø 5ВрI ГОСТ 6727-80 L=1440 |

4 |

0.2 |

||

| А4 |

2 |

-02 |

Ø 6АIII ГОСТ 5781-82 L=1000 |

5 |

0.22 |

||

| А4 |

3 |

-03 |

Ø 6АIII ГОСТ 5781-82 L=1100 |

2 |

0.24 |

||

| ФОРМАТ |

ЗОНА |

ПОЗ. |

ОБОЗНАЧЕНИЕ |

НАИМЕНОВАНИЕ |

КОЛ |

ПРИМ |

| 1.462.1-3/89.3-39 |

КАРКАС КР-116 |

|||||

| ДЕТАЛИ |

||||||

| А4 |

1 |

1.462.1-3/89.3-39-01 |

Ø10АIII ГОСТ 5781-82L=3200 |

2 |

1.97 |

|

| А4 |

2 |

-02 |

Ø ВрI ГОСТ 6727-80 L=400 |

16 |

0.06 |

| ФОРМАТ |

ЗОНА |

ПОЗ. |

ОБОЗНАЧЕНИЕ |

НАИМЕНОВАНИЕ |

КОЛ |

ПРИМ |

||

| 1.462.1-3/89.3-24 |

КАРКАС КР-68 |

|||||||

| А4 |

1 |

1.462.1-3/89.3-24-01 |

Ø12АIII ГОСТ 5781-82L=1200 |

1 |

1.06 |

|||

| А4 |

2 |

-02 |

Ø 6АIII ГОСТ 5781-82 L=1200 |

1 |

0.26 |

|||

| А4 |

3 |

-03 |

Ø 10АIII ГОСТ 5781-82 L=440 |

3 |

0.27 |

|||

| А4 |

4 |

-04 |

Ø 5Вр ГОСТ 6727-80 L=770 |

6 |

0.11 |

|||

| ФОРМАТ |

ЗОНА |

ПОЗ. |

ОБОЗНАЧЕНИЕ |

НАИМЕНОВАНИЕ |

КОЛ |

ПРИМ |

| 1.462.1-3/89.3-31 |

КАРКАС КР-86 |

|||||

| ДЕТАЛИ |

||||||

| А4 |

1 |

1.462.1-3/89.3-31-01 |

Ø 8АIII ГОСТ 5781-82 L=1320 |

2 |

0.52 |

|

| А4 |

2 |

-02 |

Ø 5ВрI ГОСТ 6727-80 L=770 |

7 |

0.11 |

ФОРМАТ |

ЗОНА |

ПОЗ. |

ОБОЗНАЧЕНИЕ |

НАИМЕНОВАНИЕ |

КОЛ |

ПРИМ |

| 1.462.1-3/89.3-33 |

КАРКАС КР-92 |

|||||

| ДЕТАЛИ |

||||||

| А4 |

1 |

1.462.1-3/89.3-33-01 |

Ø8АIII ГОСТ 5781-82 L=1440 |

2 |

0.57 |

|

| А4 |

2 |

-02 |

Ø5ВрI ГОСТ 6727-80 L=770 |

8 |

0.11 |

| ФОРМАТ |

ЗОНА |

ПОЗ. |

ОБОЗНАЧЕНИЕ |

НАИМЕНОВАНИЕ |

КОЛ |

ПРИМ |

| 1.462.1-3/89.3-35 |

КАРКАС КР-100 |

|||||

| ДЕТАЛИ |

||||||

| А4 |

1 |

1.462.1-3/89.3-35-01 |

Ø10АIII ГОСТ 5781-82L=1560 |

2 |

0.96 |

|

| А4 |

2 |

-02 |

Ø5ВрI ГОСТ 6727-80 L=770 |

7 |

0.11 |

| ФОРМАТ |

ЗОНА |

ПОЗ. |

ОБОЗНАЧЕНИЕ |

НАИМЕНОВАНИЕ |

КОЛ |

ПРИМ |

| 1.462.1-3/89.3-44 |

КАРКАС КР-132 |

|||||

| ДЕТАЛИ |

||||||

| А4 |

1 |

1.462.1-3/89.3-44-01 |

Ø5ВрI ГОСТ 6727-80 L=5750 |

2 |

0.88 |

|

| А4 |

2 |

-02 |

Ø5ВрI ГОСТ 6727-80 L=580 |

21 |

0.08 |

![]()

![]()

![]()

| ФОРМАТ |

ЗОНА |

ПОЗ. |

ОБОЗНАЧЕНИЕ |

НАИМЕНОВАНИЕ |

КОЛ |

ПРИМ |

| 1.462.1-3/89.3-45 |

СЕТКА С-1 |

|||||

| ДЕТАЛИ |

||||||

| А4 |

1 |

1.462.1-3/89.3-45-01 |

Ø8АI ГОСТ 5781-82 L=520 |

1 |

0.2 |

|

| А4 |

2 |

-02 |

Ø8АI ГОСТ 5781-82 L=170 |

3 |

0.06 |

| ФОРМАТ |

ЗОНА |

ПОЗ. |

ОБОЗНАЧЕНИЕ |

НАИМЕНОВАНИЕ |

КОЛ |

ПРИМ |

| 1.462.1-3/89.3-48 |

ДЕТАЛЬ ЗАКЛАДНАЯ |

|||||

| М3-5-1 |

||||||

| ДЕТАЛИ |

||||||

| А4 |

1 |

1.462.1-3/89.3-48-01 |

Ø12АIII ГОСТ 5781-8 L=830 |

6 |

0.73 |

|

| А4 |

2 |

-02 |

190х10ГОСТ 103-76 L=250 |

1 |

3.12 |

| МАРКА ЭЛЕМЕНТА |

НАПРЯГАЕМАЯ АРМАТУРА |

ИЗДЕЛИЯ АРМАТУРНЫЕ |

||||||||||||

| АРМАТУРА КЛАССА |

ВСЕГО |

|||||||||||||

| ГОСТ 5781-82 |

ВСЕГО |

ГОСТ 5781-82 |

ГОСТ 6727-80 |

|||||||||||

| AV |

АI |

AIII |

ВрI |

|||||||||||

| Ø14 |

Ø18 |

ИТОГО |

Ø8 |

ИТОГО |

Ø6 |

Ø8 |

Ø10 |

Ø12 |

ИТОГО |

Ø 5 |

ИТОГО |

|||

| 1БДР 18 - 1 AV |

43.4 |

143.6 |

187 |

187 |

4 |

4 |

32.6 |

27.4 |

14.8 |

4.2 |

79 |

41.1 |

41.1 |

124.1 |

| ИЗДЕЛИЯ ЗАКЛАДНЫЕ |

ОБЩИЙ РАСХОД |

||||

| АРМАТУРА КЛАССА |

ПРОКАТ |

ВСЕГО |

|||

| ГОСТ5781-82 |

ГОСТ103-76 |

||||

| AIII |

|||||

| Ø12 |

δ=10 |

ИТОГО |

|||

| 8.8 |

3.7 |

3.7 |

12.5 |

323.6 |

323.6 |

1.2Сырьевые материалы

ЦЕМЕНТ

Цемент должен соответствовать требованиям ДСТУ Б.В. 2.7-46-96

Портландцемент по внешнему виду представляет собой порошок серо-зеленого цвета. Истинная плотность его 3.1 г/см3 , насыпная плотность 1100-1300 кг/м3 . Водопотребность для получения цементного теста нормальной густоты НГ=22-26%

Сроки схватывания: начало схватывания не ранее 45 минут, а конец схватывания не позднее чем через 10 часов от начала затворения. Тонкость помола портландцемента должна соответствовать прохождения через сито сеткой №0.08 не менее 85%.чем тоньше измельчен портландцемент, тем быстрее нарастает его прочность и тем выше его марка. Прочность портландцемента при сжатии составляет 40-60 МПа.

| Наименование вяжущего |

Марка |

Технические требования |

Насыпная плотность г/см3 |

Истинная плотность |

Время схватывания |

Нормальная густота |

Клинкерный состав |

Тонкость помола |

|

| Начало Час. |

Конец Час. |

||||||||

| Портландцемент |

400 |

ДСТУ Б.В. 2.7-46-96 |

900 - 1100 |

3,1 |

1,5 |

До 10 |

26% |

С3 S = 45% C2 S = 14% C3 A = 4% C4 AF=12% |

Остаток на сите не более 15% |

Портландцемент доставляется железнодорожным транспортом из Ольшанского цементного завода.

ЩЕБЕНЬ

В качестве крупного заполнителя для тяжелого бетона применяют щебень (ГОСТ 8267-82*)

Заполнитель должен соответствовать требованиям ДСТУ Б.В.2.7-7498

Щебень должен применяться в виде фракций: 5-10 мм, 10-20 мм, 20-40 мм, 40-70 мм. Заполнители следует складировать и дозировать отдельно по фракциям.

Содержание пластинчатых и игловатых зерен в щебне не должно превышать 35%. Содержание зерен в щебне слабых пород должно быть не более 10%.

Наличие глины в виде отдельных комьев в количестве более 0.25% или пленки, обволакивающей зерна заполнителей, не допускается.

Морозостойкость щебня должна обеспечивать полу-бетона требуемой марки по морозостойкости.

| Наименована заполнителя |

Технические требования |

Насыпная плотность |

Истинная плотность |

Фракция |

Наличие примесей |

Водопоглощение |

| Щебень гранитный |

ДСТУ Б.В. 2.7-74-98 |

1600 |

2,65 |

10 -20 |

2,5% |

4% |

Щебень доставляется автотранспортом из Шархинского карьера.

ПЕСОК

В качестве нового заполнителя для приготовления тяжелого бетона применяют пески, которые должны отвечать ДСТУ Б.В.2.7-29-95

В зависимости от зернового состава песок делят на 4 группы: крупный, средний, мелкий и очень мелкий.

Пески, характеризующиеся модулем крупности 2.5-3.5, рекомендуется применять для бетонов марки М350 и выше, Мк 2-2.5 -- для М200-300

Плотность песков истинная 2-2.8 г/см3 , а средняя плотность должна быть не ниже 1400 кг/м3

Содержание в песках глинистых и илистых примесей не должно быть более 3%

| Наименование |

Технические требования |

Насыпная плотность |

Истинная плотность |

Модуль крупности |

Пустотность |

| Песок речной |

ДСТУ Б.В. 2.7-29-95 |

1600 |

2,65 |

1,8 |

0,4 40% |

Песок доставляется железнодорожным транспортом из Запорожья.

ВОДА

Для приготовления бетонной смеси используют водопроводную воду и природные воды рек, озёр и искусственных водоёмов, отвечающие требованиям ГОСТ 23732-79* «Вода для бетонов и растворов. Технические условия.»

Вода не должна содержать вредных примесей, препятствующих нормальному схватыванию и твердению цемента, способствующих коррозии арматуры железобетонных изделий.

Вода не должна содержать сульфатов более 2700 мг/л, а водородный показатель (рН), характеризующий характер воды, не менее 4.

В сомнительных случаях пригодность воды для приготовления бетонной смеси, надо проверять путем сравнительных испытаний образцов из данной воды и водопровода.

Запрещается применять воду, содержащую примеси кислот, массе, сахаров, а также болотные и сточные воды.

| Вид воды |

Технические требования |

ρн |

Содержание солей |

Содержание сульфатов |

| Вода питьевая |

ГОСТ 23732 |

2< ρн<4 |

Не более 2000мг./л |

Не более 600 мг./л |

Вода доставляется из чернореченского водохранилища.

Арматурная сталь

Горячекатаную стержневую арматуру поставляют по ГОСТ 5781-82, термомеханически упрочненную стержневую арматуру – по ГОСТ 10884-81.

Сталь класса А-I изготовляют круглого сечения с гладкой поверхностью, стержневая арматура остальных классов имеет периодический профиль.

Арматурная сталь периодического профиля представляет собой круглые стержни с двумя продольными ребрами и поперечными выступами, идущими по трехзаходной винтовой линии.

Холоднотянутую арматурную проволоку различают по классам В-I, Вр-I, предназначается для применения в качестве ненапрягаемой арматуры.

Характеристика стержневой арматурной стали.

| Класс арматурной стали |

Предел текучести физической или условной. МПа. |

Временное сопротивление. МПа |

Относительное удлинение после разрыва. |

Испытание на изгиб в холодном состоянии (С- толщина оправки, d – диаметр стержня.) |

|

| Полное. % |

Равномерное. % |

||||

| Не менее |

|||||

| А-240 А-400 А-800 |

235 390 785 |

375 590 1030 |

25 14 7 |

- - 2 |

800 С=0,5d 1900 C=3d 450 C=5d |

Характеристика холоднотянутой проволоки.

| Класс арматурной проволоки |

ГОСТ и ТУ |

Класс прочности |

Номинальный диаметр |

Разрывное усилие. Мм. |

Усилие, соответствующее условному пределу текучести. кН. |

Относительное удлинение после разрыва, % |

Число перегибов на 1800 |

Диаметр проволоки при испытании на изгиб. |

| Не менее |

||||||||

| Вр |

6727-80 |

400 |

5 |

10,6 |

9,7 |

3 |

4 |

- |

Арматурную сталь доставляют из Макеевского металлургического комбината

1.3Технологическая схема производства бетонной смеси

1.3.1Склады сырьевых материалов

Склады цемента . ЖД транспорт рационально использовать при расстоянии свыше 100 км, если менее 100 используют авто транспорт. Введу большего количества поступающего цемента или других материалов, склады должны иметь подъездные пути для ЖД транспорта, в случая когда используют водный транспорт на территории завода сооружают причалы с необходимым оборудованием. Для хранения вяжущих используют механизированные склады цемента и вяжущих, склады оборудуются силосами (высотой до 30 м. и диаметром до 12 м.) силосы изготовляют из сборных ЖБ колец, силосы имеют в верхней части загрузочные воронки, в нижней – конусную часть с загрузочной воронкой, для предотвращения залеживания цемента периодически перекачивают в другие емкости или в нижней части силоса устанавливают аэрационные решетки куда подают воздух. Срок хранения цемента при доставке автотранспортом рассчитывается из 7 суток хранения, ЖД транспортом до 10 суток, при хранении на складе мене 1 месяца, он может потерять до 20 % своей прочности, при хранении более 6 месяцев – потеря прочности более 50 %. При приемке на склад цемент загружается в одну емкость, цемент должен быть одной марки и партии, смешивание не допускается. Для заводов малой мощности для хранения цемента используют металлические бункера.

Вагон – цементовоз при помощи маневренной решетки устанавливаю точно над приемными бункерами, пневмоцилиндры при помощи сжатого воздуха поднимают приемные рукава до примыкания к разгрузочным люкам бункера, через открытее затворы цемент поступает в накопительные бункера, далее в камерный насос или в аэрационный пневматический подъемник цемента, откуда при помощи сжатого воздуха по трубопроводам подается в аэрожелоб над загрузочными люками силосов и распределяется по силосам.

При доставке автомобильным транспортом в автоцементовозах цемент при помощи установки сжатого воздуха перекачивается по трубам в силос

Склады заполнителя. Хранение песка и щебня осуществляется в прирельсовом полубункерном закрытом складе 708-13-84. Полубункер склада, в котором хранится материала, может быть частично или полностью заглублен в землю.

Склад имеет два отсека для щебня фракцией 10-20 мм. и два отсека для песка. Отсеки оборудуются указателями уровня, а разгрузочные бункера - вибраторами.

Песок на склад доставляется из Запорожья железнодорожным транспортом. Он разгружается из вагонов в бункер, расположенные под рельсами, откуда по ленточному конвейеру транспортируется на склад. Конвейер оборудован сбрасывающими устройствами, для подачи материала в бункеры по длине склада.

С другой стороны склада оборудована площадка для приема щебня из самосвала, доставляемого из Шархинского карьера. Щебень разгружается и с помощью погрузчика поступает в бункер, из которого по ленточному конвейеру транспортируется на склад в отведенный бункер.

Донное пространство отсеков складов оборудуется паровыми регистрами для обогрева заполнителя в зимнее время.

Подача заполнителей из отсеков складов в бетоносмесительный цех осуществляется через течки перекрытий подштабельной галереи, через которые заполнитель поступает на горизонтальный конвейер. Этим конвейером заполнитель транспортируется сначала вдоль склада, а затем с помощью наклонного конвейера направляется в бетоносмесительный цех.

1.3.2 Приготовление бетонной смеси

Приготовление бетонной смеси осуществляется в бетоносмесительном цеха 409-28-30.

Схема устройства цеха.

Цемент с помощью пневмовинтового насоса поступает по трубопроводу, где оседает и циклоном направляется в отсек бункера. Воздух от цементной пыли очищается с помощью фильтра и выходит в атмосферу, а цемент, отделенный от воздуха, поступает в бункер для цемента.

Заполнители со склада с помощью поворотной воронки и наклонного ленточного конвейера распределяется по отсекам бункеров.

Бункер разделен на 2 части, состоящих из 6 изолированных отсеков: два отсека служат для крупного заполнителя, два для цемента, два для песка. В бункере предусмотрена установка сводообрушающим устройств для крупного заполнителя, устройства для аэрации цемента, указателей верхнего и нижнего уровней заполнения отсеков бункера.

В дозировочном отделении установлено 4 весовых дозатора цикличного действия с автоматизированным управлением: 2 двухфракционных для заполнителей (для щебня ДИ – 500Д, для песка ДИ - 500Д) и отдельный дозатор для цемента ДЦ 200Д, для воды ДЖ – 100 Д. Загрузка дозаторов производится материалами из соответствующих отсеков бункера. Над водяным дозатором установлен бак, наполненный водой.

Дозирование цемента и воды производится с точностью до 1 %, а заполнители с точность до 2 %.

После дозирования материалы поступают в смесительное отделение, которое оборудовано двумя бетоносмесителями: принудительного действия СБ – 35 и гравитационного СБ – 16Б.

В смеситель СБ – 35 сначала подается вода 15 – 20% требуемой на замес. Затем, загружается одновременно цемент и заполнитель. После перемешивания заливают остальную воду до требуемого количества. Продолжительность перемешивания бетонной смеси 50 секунд.

Готовая бетонная смесь из бетоносмесителя разгружают через воронки в раздаточные бункера, вместимостью равной 2 – 3 замеса бетоносмесителя, из которого бетонная смесь транспортируется по конвейеру, угол наклона которого 15%, в формовочный цех.

Работа бетоносмесительного цеха автоматизирована. Управление загрузкой материала происходит с пульта, расположенного в надбункерном помещении. С пульта расположенного в дозировочном отделении, осуществляется управление оборудованием дозировочного и смесительного отделения.

1.4 Технологическая схема производства арматурных изделий

1.4.1Склады арматурной стали

Склад арматурной стали длиной 6.5, расположен параллельно железнодорожному пути в торце арматурного цеха.

Прибывающая арматурная сталь выгружается и размещается мостовым краном на склад.

Арматурная сталь, поступающая на склад, хранится в закрытых складах по профилям, классам, диаметрам и партиям на стендах, в бункерах и штабелях. Высота штабеля для бухтовой арматурной стали не более 1,5 метра, а ширина прохода между штабелями не менее их высоты. Максимальная высота хранения прутковой арматуры 1,5 м.

Арматура хранится в условиях, исключающих коррозию и загрязнение. Нельзя хранить арматуру на земляном полу и вблизи агрессивных химических веществ.

Доставляемая на склад арматурная сталь должна иметь заводской паспорт, в котором указаны ее механические свойства.

Запас арматурной стали принимают до 25 рабочих суток, не менее 2 вагонов или 120 тонн.

1.4.2 Производство арматурных изделий

Стропильная балка армируется каркасами: (КР-100, КР-132, КР-92, КР-18, КП-1, КР-68, КР-86, КР-38, КР-116), сетками (С-1) и закладными деталями (МЗ-5-1), изготовляемых из арматуры:

-- бухтовой ( классов А400 Ø6-10 ; А240 Ø8 ; ВрI Ø5)

-- стержневой (классов А800 Ø14 и Ø18 ; А400 Ø12)

-- проката (δ=10)

Правка и резка арматуры, поставляемой в бухтах, производится на модернизированном станке марки СМЖ-357 с ножами гильотинного типа.

Стержневая сталь , классов А400 и А800, нарезается на мерные отрезки, на отрезном станке СМЖ-322А.

Для закладной детали используем листовой прокат δ=10. Сначала лист разрезаются на гильотинных ножницах Н3121 на полосы, которые затем разрезаются на требуемые размеры на комбинированных пресс-ножницах СМЖ-229А, а предварительно нарезанные стержни привариваются к листам на сварочном станке АДФ 2001 и отправляются на антикоррозионное покрытие на станке ЭМ-9, металлизация производится напылением алюминиевой пудры.

Плоские каркасы изготовляются на каркасосварочных станках МТМК-3Х100. Гнутье каркасов осуществляется на станке 7251А.

Объемный каркас, используемый в стропильной балке, собирается из двух плоских каркасов, соединенных по длине коротышами, свариваемые на кондукторе при помощи сварочных клещей.

В качестве напрягаемой арматуры, в стропильной балке, используют Ø14 и Ø18 класса А800, заготовка стержней производится на станке СМЖ-322А, после резки, на концах делается высадка анкерных головок, на установке СМЖ-128. Головки высаживают в горячем состоянии одновременно на обоих концах стержня.

Для изготовления сеток, арматура после правильного станка отправляется на одноточечный станок МТМС-10Х35, после сварки сетка подвергается гибке на станке 7251А.

После изготовления, все арматурные изделия, в контейнерах, отправляются на склад готовой продукции, и далее в формовочный цех.

1.5 Контроль технологического процесса качества бетонной смеси и арматурных изделий.

| Вид контроля |

Контролируемая операция |

Наименование контролируемого показателя |

Нормативный документ |

Контролируемая служба |

| 1 |

2 |

3 |

4 |

5 |

| водный |

Поступление, складирование, хранение поступающих материалов |

1. цемент 1.1. Наличие сопроводительных документов. 1.2. Отбор проб цемента 1.3. Вид и марка цемента 1.4. Граница прочности на сжатие и растяжение 1.5. Активность цемента. 1.6. Нормативная густота. 1.7. Сроки схватывания. 1.8. Тонкость помола. 1.9. Условия хранения. |

ГОСТ 22.236 ДСТУ Б.В.2.7-44 ДСТУ Б.В.2.7-46 ДСТУ Б.В.2.7-46 ДСТУ Б.В.2.7-46 ДСТУ Б.В.2.7-46 ДСТУ Б.В.2.7-46 ДСТУ Б.В.2.7-46 ГОСТ 22.239 |

Лаборатория предприятия потребителя Каждая партия |

| водный |

Поступление, складирование, хранение поступающих материалов |

2. крупный и мелкий заполнитель 2.1. Наличие сопроводительных документов 2.2. Отбор проб ля испытаний. 2.3. Условия хранения заполнителей. 2.4. Вид, фракции, крупность. 2.5. Зерновой состав. 2.6. Насыпная плотность, пустотность. 2.7. Содержание глинистых и илистых пылевидных частиц. 2.8. Влажность 2.9. Марка (прочность) заполнителя. 2.10. Морозостойкость крупность заполнителя. 2.11. Содержание слабых зерен в крупном заполнителе. 2.12. Содержание зерен пластинчатой и игловатой формы. 2.13. Водопотребность крупного заполнителя. |

ГОСТ 9757 ДСТУ Б.В.2.7-43 ГОСТ 8269 ГОСТ 8735 ГОСТ 9758 ГОСТ 9757 ДСТУ Б.В.2.7-43 ГОСТ 5578 ГОСТ 8267 ГОСТ 9759 -II- -II- -II- -II- -II- ГОСТ 5578 ГОСТ 8267 ГОСТ 9759 -II- -II- -II- ГОСТ 8661 ГОСТ 9739 ГОСТ 9760 |

Лаборатория предприятия потребителя Каждая партия Работники транспортного средства и лаборатория каждой партии |

| водный |

Поступление, складирование, хранение поступающих материалов |

3. Вода 3.1. Вид. 3.2. Отбор проб для анализа. 3.3. Содержание органических веществ. 3.4. Содержание фенолов, сахара, поверхностно-активных частиц. |

ГОСТ 23723 ГОСТ 32732 ГОСТ 32732 ГОСТ 32732 |

Лаборатория |

| водный |

Поступление, складирование, хранение поступающих материалов |

4. Арматурная сталь 4.1. Наличие сопроводительных документов, маркировка, наличие бирок. 4.2. Вид, класс, форма, диаметр, дефекты структуры. 4.3. Марка стали. |

ГОСТ 5781 ГОСТ 6727 ГОСТ 1884 ГОСТ 5781 ГОСТ 6727 ГОСТ 1884 ГОСТ 380 |

Работники арматурного цеха и лаборатории. |

| операционный |

Приготовление бетонных и растворных смесей. |

5. Бетонная смесь 5.1. Точность дозирования материалов. 5.2. Последовательность дозирования и поступления материалов в бетоносмеситель. 5.3. Правильность перемешивания материалов. 5.4. Условия транспортировки смесей. |

ДБН.А.3.1-7 Техническая документация. ДБН.А.3.1-7 Техническая документации |

Работники БСЦ, лаборатория раз в смену. |

| операционный |

Заготовка арматуры |

6. Арматурные изделия 6.1. Параметры режимов правки и резки. 6.2. Параметры режимов стыковой сварки. 6.3. Параметры режимов высадки анкеров. 6.4. Параметры режимов гнутья стержней. 6.5. Условия складирования и хранения. |

ДБН.А.3.1-7 Техническая документация. -II- -II- -II- -II- |

Работники арматурного цеха и лаборатория два раза в смену. |

| операционный |

Изготовление арматурных сеток и каркасов. |

1. Параметры режимов контактной сварки (точечной) 2. Характеры режимов гнутых сеток и каркасов. 3. Условия складирования и хранения. |

ДБН.А.3.1-7 ДБН.А.3.1-7 ДБН.А.3.1-7 |

Работники арматурного цеха. |

| операционный |

Изготовление металлических закладных деталей |

1. Параметры режимов резания, гибки штампования проката. 2. Параметры режимов сварки закладных деталей. 3. Параметры режимов подготовки параметров под защиту. 4. Параметры режимов нанесения антикоррозионного покрытия. 5. Условия хранения на складе. |

ГОСТ 10922 Технологическая документация. ДБН.А.3.1-7 ДБН.А.3.1-7 ДБН.А.3.1-7 ДБН.А.3.1-7 |

Работники арматурного цеха и лаборатория два раза в смену. |

1.6 Техника безопасности и производственная санитария при производстве бетонной смеси и арматурных изделий. Охрана окружающей среды, противопожарная безопасность

Техника безопасности на складах сырьевых материалов.

1. Складские территории спланированы, забетонированы и оборудованы стоками для отвода атмосферных вод.

2. При въезде на территорию склада установлена схема, указывающая направление движения транспорта и места разгрузки материала.

3. В силосах предусмотрены аэрационные устройства, верхние моки силосов оборудованы силосами.

4. Управление всеми механизмами осуществляется с пульта управления.

5. На всех механизмах имеется звуковая и световая сигнализация.

6. Вагоны, поставленные под погрузку, заторможены железнодорожными башмаками.

7. Скорость движения автотранспорта не больше 5 км/час, а железнодорожного состава не более 15 км/ час.

8. На время ремонта оборудования для рабочих предусмотрены защитные средства, для органов дыхания – марлевые повязки, респираторы, для глаз – очки, для тела – плотная спецодежда.

9. Ленточные конвейеры ля подачи заполнителей оборудуются устройствами для механической очистки ленты и барабанов от налипшего материала.

10. При разгрузке и складировании материалов запрещается:

- перебегать пути перед движущимся железнодорожным транспортом, пролезать под вагоны.

- очистка, ремонт и осмотр силоса без наряд – допуска.

-находиться в разгрузочных вагонах, ходить под отвальными ленточными конвейерами разгрузчика, под штабелем заполнителей.

- стоять в зоне возможного падения материала при открывании бортов вагона.

- допускать к управлению разгрузки посторонних лиц.

Техника безопасность при производстве арматурных работ.

1. Раструб кожуха правильного барабана подключен к системе аспирации для удаления металлической пыли и ржавчины, образующейся при правке, резке и очистки арматурной стали.

2. Электропроводка к станкам проложена в металлических трубах, которые должны быть заземлены.

3. Места где производится дуговая и стыковая сварка, ограждается защитными щитами.

4. Корпус сварных машин заземлен.

5. Закладка арматуры для гнутья в приводной станок, перестановка пальцев и упоров производится при неподвижном диске.

6. Станки для резки и гибки арматуры снабжены специальными табличками с указаниями максимальных диаметров и марки стали, обрабатываемой арматуры по паспортным данным.

7. Выпрямление арматуры производится на специально отведенной, огороженной площадке.

Техника безопасности при производстве бетонной смеси.

1. В бетоносмесительном цехе предусмотрено общая вытяжная вентиляция, а также аспирационная система с подключением к ней пылящих агрегатов и устройств.

2. Предусмотрено автоматическое управление всем технологическим оборудованием.

3. Загрузочные и разгрузочные отверстия плотно закрыты, а все каналы для спуска цемента и заполнителей в бетономешалку надежно герметизированы.

4. Расходные бункера запаса цемента и заполнителей выполнены с наклонном стен не менее 600 , чтобы заполнители и цемент не зависали.

5. Опрокидывающиеся бетоносмесители гравитационного действия ограждены металлической решеткой на расстоянии о,5 м. от бетономешалки.

6. Подогрев воды паром предусматривается в баках, снабженных крышками и переливными устройствами.

Противопожарная безопасность.

Причиной пожаров на заводах могут быть нарушение правил пожарной безопасности при выполнении газосварочных и электросварочных работ, а также не соблюдение правил безопасной эксплуатации электрооборудования.

Все производственные здания и сооружения предприятия должны быть обеспечены первичными средствами огнетушении. К этим средствам относятся внутренние пожарные краны, огнетушители, песок. Производственные здания предприятий должны оборудоваться внутренними и наружными противопожарными водопроводами. Все производственные здания и административно – бытовой корпус предприятия должны быть оборудованы эвакуационными путями и выходами на случай пожара для безопасной эвакуации рабочих.

Охрана окружающей среды

На предприятии по производству железобетонных изделий должны выполняться мероприятия по защите атмосферного воздуха от загрязнений пылью, вредных выбросов котельных, водных бассейнов от загрязнения сточными водами, а также по защите почв, прилегающих территорий, от эрозионных разрушений. Для защиты атмосферного воздуха от загрязнения пылью и другими вредными веществами, производственные цехи оборудуют вентиляционными системами с фильтрами, пылеулавливателями и другими устройствами улавливающие вредные вещества, выбрасываемые в атмосферу.

Все производственные стоки перед сбросом в канализационную сеть проходят очистку. При использовании очистки в сточных водах уменьшается объём и концентрация загрязнений разного рода.

Защиту почв обеспечивают правильным решением генерального плана завода, выполнением противоэрозионных мероприятий, устройством дождевого отвода и организацией санитарной очистки территории. Все свободные от застройки участки территории предприятия для предупреждения разрушения почв засеивают травой, садят деревья и кустарники.

В период эксплуатации предприятия по производству железобетонных предприятий, на нем должны быть создан нормативный санитарно-гигиенический режим. На территории предприятия должны быть выстроен, в соответствии с санитарными нормами, административно-бытовой корпус, оборудованный пунктами питания, зоны отдыха, медпункт. Эти пункты должны быть правильно расположены на территории в соответствии с генеральным планом.

Площадка для строительства завода выбирают с учетом характеристик рельефа местности, естественного проветривания с учетом туманообразования. Территория завода отделяется от жилой зоны района санитарно-защитной зоной. В ночное время территория завода должна хорошо освещаться. На территории завода должны быть установлены указатели проходов и проездов. Для защиты рабочих, работающих на открытом воздухе, от неблагоприятных условий, кроме спецодежды предусматривают помещения для обогрева, тенты, палатки, для защиты от солнечной радиации и осадков.

2. Расчетная часть

2.1. Режим работы цехов

| Вид работы и технология производства |

Кол-во рабочих дней в году |

Кол-во смен в сутки |

Кол-во часов смену |

Количество рабочих часов в год |

| Стендовый способ |

253 |

2 |

8 |

4048 |

| Агрегатно-поточный способ |

253 |

2 |

8 |

4048 |

| Тепловая обработка |

253 |

3 |

7 |

5313 |

| Разгрузка материалов из автотранспорта |

253 |

3 |

7 |

5313 |

| Приготовление бетонной и растворной смеси |

253 |

2 |

8 |

4048 |

2.2 Расчет производственной программы

Производственная программа цеха

| Вид изделия |

Марка изделия |

Годовая произ. |

Объем 1 изд. М3 |

Производительность |

|||||||

| Метры кубические |

штуки |

||||||||||

| Год |

Сутки |

Смена |

Час |

Год |

Сутки |

Смена |

Час |

||||

| Стропильная балка |

1 БДР 18-1АV |

5200 |

3.46 |

5200 |

20.5 |

10.25 |

1,28 |

1503 |

6 |

3 |

0.4 |

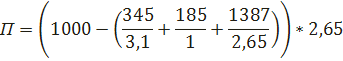

Производительность годовая в штуках

![]()

![]()

2.3. Подбор состава бетонной смеси и расчет потребности сырьевых материалов

Расчет бетонной смеси

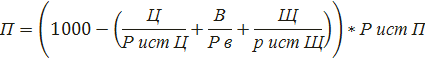

1. Определяю водоцементное отношение.

![]()

![]()

В/Ц = 0,64

2. Определяю расход воды.

Расход воды составил 185 л.

В = 185 л.

3. Определяю расход цемента.

![]()

![]()

Уточняю расход цемента в соответствии с нормами, принимаю 345 кг.

4. Определяю расход щебня.

![]()

![]()

Щ = 1387 кг.

5. Определяю расход песка.

П = 480 кг

| Вид материала |

Единицы измерения |

Расход на 1 м3 бетона |

| Портландцемент (В25) |

Кг. |

345 |

| Щебень гранитный (фракция 10-20) |

Кг |

1387 |

| Песок кварцевый |

Кг. |

480 |

| Вода |

Л. |

185 |

Расчет потребности в сырьевых материалов.

Б.год. б.с. м3=П. год м3 * Кп.

Кп – коэффициент потерь бетонной смеси (1,015)

Б.год. б.с. м3 = 5200 * 1,015

Б.год. б.с. м3 = 5278 м3

| Вид бетонной смеси |

Коэффициент потерь |

М3 |

|||

| год |

сутки |

смена |

час |

||

| Тяжелый бетон |

1,015 |

5278 |

20 |

10 |

1,25 |

Расход сырьевых материалов

| 1. Расход цемента. Ц год =(Б год бс*Ц*КПЦ.)/1000 Ц год =(5278*345*1,01)/1000=1839 т. 2. Расход щебня. Щ год =(Б год бс*Щ*КПЦ.)/ρн. Щ. Щ год =(5278*1387*1,02)/1600 = 4666.8 м3 3. Расход песка. П год =(Б год бс*П*КПЦ.)/ρн. п. П год =(5278*480*1,02)/1600 = 1615 м3 4. Расход воды. В год =(Б год бс*В*КПЦ.)/1000 В год =(5278*185*1,04)/1000 =1015 м3 Потребность завода в сырьевых материалах

|

||||||||||||||||||||||||||||||||||||||||||||

| 2.4 Расчет складов. 2.4.1 Расчет складов вяжущего Vвяж. = (Ц сут. *З)/К зап Vвяж. = (7.2*10)/0,9= 80 м3 Принимаю типовой склад цемента 409-29-62. Техническая характеристика типового склада цемента 409-29-62.

|

||||||||||||||||||||||||||||||||||||||||||||

| 2.4.3 Расчет складов арматурной стали потребность цеха в арматурной стали. Определяю площадь склада арматурной стали S S = 25(0.6+ 0.37+0.07)*3 = 78 м2 Определяю длину склада. L = S/П L = 78/12 = 6.5 м. 2.5. расчет бетоносмесительного узла. Техническая характеристика типового унифицированного бетоносмесителя 409-28-30

Техническая характеристика гравитационного смесителя СБ - 16Б

Техническая характеристика смесителя принудительного действия СБ – 35

Подбор дозатора бетонорастворного узла. Коэффициент выхода бетонной смеси. В = 1000/(Ц/ρц + П/ρп + Щ/ρщ ) В = 1000/(345/1 + 480/1,6 + 1387/1,6) = 0,661 Объём замеса. Vзам = В * Vбс Vзам = 0,661 * 500 = 330,5 Расход материала на замес. Ц3 = Ц * Vзам = 345 * 0,3305 = 114 кг/зам Щ3 = Щ * Vзам = 1387* 0, 3305 = 458,4 кг/зам П3 = П * Vзам = 480* 0, 3305 = 158,64 кг/зам В3 = В * Vзам = 185 * 0, 3305 = 61,14 л/зам Принимаю: Для портландцемента дозатор ДЦ – 200Д Для крупного заполнителя дозатор ДИ – 500Д Для мелкого заполнителя дозатор ДИ – 500Д Для воды дозатор ДЖ – 100 Д Техническая характеристика весовых дозаторов цикличного действия

2.6 Расчет количества основного технологического оборудования арматурного цеха. Ведомость объёма работ арматурного цеха

Количество оборудования арматурного цеха

Технические характеристики установок. Правильно отрезной станок

Станок для резки арматуры СМЖ 322А

Каркасо-сварочный станок МТМК 3х100

Станок ля сварки закладных деталей АДФ 2001

Гильотинные ножницы Н3121

Комбинированные пресс-ножницы СМЖ 229А

Станок для гибки каркасов 7251А Наименование показатель Максимальная ширина изделия, мм 3200 Максимальная длина отгиба не ограничена Максимальное число изгибаемых стержней, шт 15 Максимальный диаметр, мм 12 Угол отгиба, град 135 Время цикла гибки, с 24 Размеры, мм : Длина 3265 Ширина 1095 Высота 946 Масса, кг 880 Электрометаллизационный аппарат ЭМ – 9

Правильно-отрезной станок СМЖ 357

Сварочная машина МТМС-10Х35

Установочная мощность трансформаторов, кВА 350 Число трансформаторов, шт 10 Напряжение в сети, В 2.85…..5.64 Максимальное число стержней, шт 20 Максимальная ширина сетки, мм 2000 Максимальное давление между электродами, Н 25 Максимальная производительность, м/мин 2 Расход охлаждающей воды, л/ч 1200 Размеры, мм : Ширина 2480 Высота 1685 Длина 2940 Масса, кг 3300 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Класс и диаметр арматуры |

Годовая программа изделий. Шт. |

Вес арматуры на 1 шт. |

Потери стали. |

Потребность т. |

|||

| год |

сутки |

смена |

час |

||||

| А 800 Ǿ14 Ǿ18 |

1503 1503 |

43.4 143.6 |

1.02 1.03 |

66.53 220.14 |

0.262 0.87 |

0.131 0.435 |

0.016 0.053 |

| ИТОГО |

187 |

286.68 |

1.133 |

0.566 |

0.069 |

||

| А 400 Ǿ6 Ǿ8 Ǿ10 Ǿ12 |

1503 1503 1503 1503 |

32.6 27.4 14.8 13 |

1,02 1,02 1,02 |

49.97 42 22.68 19.92 |

0.197 0.166 0.089 0.078 |

0.098 0.083 0.044 0.039 |

0.012 0.01 0.005 0.004 |

| ИТОГО |

79 |

134.56 |

0.53 |

0.265 |

0.033 |

||

| А 240 Ǿ8 |

1503 |

4 |

1,02 |

6.13 |

0.024 |

0.012 |

0.001 |

| ИТОГО |

4 |

6.13 |

0.024 |

0.012 |

0.001 |

||

| Вр I Ǿ5 |

1503 |

41.1 |

1.03 |

63.62 |

0.251 |

0.125 |

0.015 |

| ИТОГО |

41.1 |

63.62 |

0.251 |

0.125 |

0.015 |

||

| Прокат δ=10 |

1503 |

3.7 |

1,02 |

5.67 |

0.224 |

0.112 |

0.001 |

| ИТОГО |

323.6 |

5.67 |

0.224 |

0.112 |

0.001 |

||

| Арматурная арматура в бухтах |

0.727 |

||||||

| Стержневая арматура в прутках |

1.211 |

||||||

| Прокат |

0.224 |

||||||