| Скачать .docx |

Реферат: Производство цемента 2

Содержание

Введение 3

1. Портландцемент 4

2. Сырьевые материалы, используемые для производства портландцемента 6

2.1 Сырьевые материалы для получения клинкера 6

2.2 Добавки к клинкеру необходимые при изготовлении портландцемента 7

3. Добыча и доставка на завод основных сырьевых материалов 8

4. Разгрузка и хранение сырьевых материалов 9

5. Технология производства цемента, схемы 10

5.1 Мокрый способ производства 11

5.2 Сухой способ производства 14

5.3 Полусухой способ производства 15

5.4 Комбинированный способ производства 15

6. Хранение и упаковка 16

Заключение 18

Список литературы 19

Введение

Цемент является одним из важнейших строительных материалов. Его применяют для изготовления бетонов, бетонных и железобетонных изделий, строительных растворов, асбестоцементных изделий. Изготовляют его на крупных механизированных и автоматизированных заводах. Цемент - это собирательное название группы гидравлических вяжущих веществ, представляет собой тонкоразмолотый минеральный порошок, способный при смешении с водой образовывать пластичную массу, с течением времени затвердевающую в камневидное тело. Главной составной частью цемента являются силикаты и алюминаты кальция, образовавшиеся при высокотемпературной обработке сырьевых материалов, доведенных до частичного или полного плавления.

В группу цемента входят все виды портландцемента, пуццоланового портландцемента, шлакопортландцемента, глиноземистый цемент, расширяющиеся цементы и некоторые другие.

В данной работе будет рассмотрена технология производства наиболее распространенного цемента - портландцемента.

1. Портландцемент

Наиболее распространенный цемент, называемый портландцементом - это гидравлическое вяжущее вещество, твердеющее в воде и на воздухе.

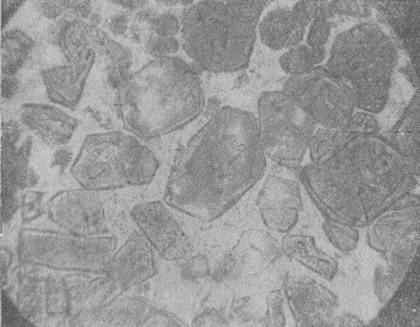

Портландцемент получают путем обжига при высокой температуре (1400-1500°) природного сырья в виде мергелей или искусственной смеси известняка с глиной и другими материалами. Обжиг производится в специальных печах. Обычно цементообжигательная печь - это огромный, длиной 100-150 метров, горизонтально расположенный цилиндр, выложенный внутри огнеупорным кирпичом и медленно вращающийся. Печь устанавливается с наклоном; благодаря этому материалы в ней, пересыпаясь, постепенно передвигаются от одного конца к другому. При обжиге получается спекшийся материал, часть которого расплавилась и застыла в стекловидном состоянии. Этот материал носит название цементного клинкера. На рис. 1 показано строение цементного клинкера при небольшом увеличении. Из рисунка видно, что цементный клинкер состоит из кристаллических минералов, соединенных стекловидным веществом.

Рис. 1 Частица цементного клинкера в разрезе при увеличении в 100 раз

Портландцемент может выпускаться без добавок или с активными минеральными добавками в количестве до 15% от веса цемента. Добавки вводятся для придания цементу специальных свойств (пониженной водопотребности, повышенного воздухосодержания, гидрофобных свойств и т.д.).

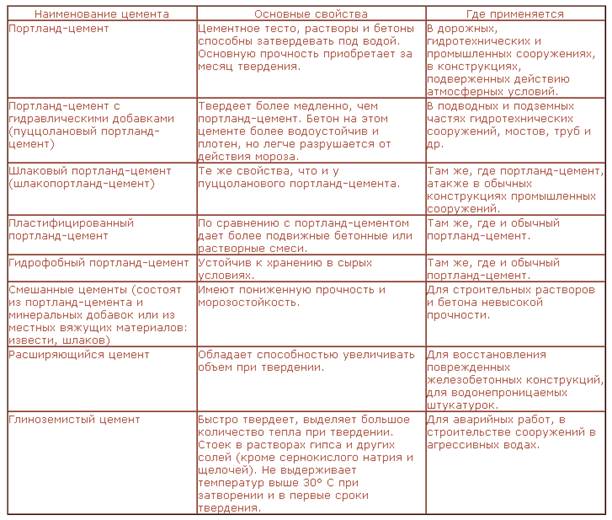

Помимо портландцемента, выпускаются большие количества различных цементов, отличающихся составом сырья, из которого их получают, способом производства и свойствами. Советская цементная промышленность выпускает специальные цементы, предназначенные для особых условий службы бетона и специальных целей. Значительное количество разновидностей цементов получается на основе портландцементного клинкера путем добавки к нему различных веществ. В приведенной таблице 1 дается краткий перечень важнейших цементов с указанием их назначения, особенностей и области применения.

Табл. 1 Краткий перечень важнейших цементов с указанием их назначения, особенностей и области применения.

Чем тщательнее подобран состав сырья, чем лучше проведен процесс обжига и чем тоньше размолот цемент, тем выше его качества и тем большую прочность может он обеспечить при затворении его водой. Но более активный цемент всегда более чувствителен к действию влаги и углекислоты, содержащихся в воздухе, и при хранении быстрее теряет активность. Поэтому современные тонкомолотые высокоактивные цементы требуют тщательной упаковки, хранения и быстрого употребления в дело.

2. Сырьевые материалы, используемые для производства портландцемента

Сырьевые материалы, применяемые при производстве портландцемента, разделяются на две группы. К первой группе относятся материалы, предназначенные для получения клинкера, ко второй - материалы, добавляемые к клинкеру при помоле.

2.1. Сырьевые материалы для получения клинкера

Для получения портландцементного клинкера требуемого состава сырьевую смесь составляют из нескольких компонентов. Основные компоненты: известковый, состоящий преимущественно из углекислого кальция (карбонатная порода), и глинистый, содержащий большое количество кислотных окислов SiO2 и А12 О3 . В некоторых случаях, когда имеется возможность, два основных компонента заменяют одним мергелем, представляющим собой природную смесь глинистых веществ и СаСО3 в необходимом для производства клинкера соотношении. Иногда вместо природного глинистого компонента используют отходы (шлаки, золы, нефелиновый шлам и др.) различных отраслей промышленности, имеющие подходящий состав.

Для регулирования содержания в смеси того или иного окисла в нее вводят корректирующие добавки. Если в сырьевой смеси недостает кремнезема, добавляют трепел, песок, опоку, диатомит и другие вещества с высоким содержанием SiO2 ; при недостатке глинозема (А12 О3 ) применяют бокситы, алюминиевые шлаки или глину с высоким содержанием А12 О3 недостаток окиси железа компенсируют добавкой железной руды, колчеданных огарков, колошниковой пыли.

Пригодность сырьевых материалов для производства портландцементного клинкера устанавливают на основании их технологического изучения и технико-экономического анализа вопросов, вытекающих из организации цементного производства в данном районе (способ производства, вид топлива, качество цемента).

Карбонатные породы. Карбонатные породы образовались в основном из остатков животного мира, осевших на дне водоемов, а также из химических осадков углекислого кальция. Они встречаются в природе в виде известняков, мела, известнякового туфа, известняка-ракушечника и мрамора. Все разновидности карбонатных пород находят применение в производстве портландцемента, за исключением мрамора. Чаще всего используют известняки и мел, осадочное происхождение которых обусловливает разнообразие их химического состава и физических свойств.

Глинистые породы. Для цементного производства используют следующие виды этих пород: легкоплавкие глины, глинистый мергель, глинистый сланец, лёсс.

Глины представляют собой тонкодисперсные горные породы, легко распускающиеся в воде. Глины имеют разнообразный минералогический и гранулометрический состав даже в пределах одного месторождения. В тех случаях, когда глины содержат значительное количество грубых включений, обломков горных пород, их необходимо предварительно обогащать. Минералогический состав глин представлен различными гидроалюмосиликатами, из которых наиболее часто встречаются каолинит, монтмориллонит и гидрослюды. Обычно глины содержат в виде примеси кварцевый песок.

Мергели представляют собой природную смесь глинисто-песчаных веществ (20-50%) и мельчайших частиц углекислого кальция (50-80%). В зависимости от содержания СаСО3 и глинисто-песчаного вещества мергели разделяются на песчаные, глинистые и известковистые.

Лёсс представляет собой пористую осадочную горную породу серо желтого цвета, близкую по химическому составу глинистым мергелям, но отличающуюся более грубо дисперсными частицами. Лёсс состоит в основном из частиц размером 0,1-0,5 мм; глинистые частицы (меньше 0,01 мм) содержатся в незначительном количестве, но в то же время в лёссе почти нет частиц песка с зернами крупнее 0,25 мм.

Глинистые сланцы относятся к породам метаморфическим (видоизмененным). Образовались они в результате видоизменения глин под действием большого давления, которое возникает при перемещении верхних слоев земной коры в более глубокие. По химическому составу глинистые сланцы подобны глинам, но отличаются от них физическими свойствами - они обладают высокой плотностью, прочностью и не размокают в воде.

Промышленные отходы. В качестве сырьевых компонентов на некоторых цементных заводах используются отходы различных отраслей промышленности. Наиболее широко применяют доменные шлаки и нефелиновый шлам, представляющий собой отход глиноземного производства. Нефелиновый шлам состоит из 80-85% тонкодисперсного частично гидратированного двухкальциевого силиката. Состав шлама доводят до состава портландцементной сырьевой смеси. Недостатками шлама являются повышенное содержание щелочей и необходимость использования двух корректирующих добавок для повышения содержания АО3 и Fe2O3 в сырьевой смеси.

Минерализаторы. Минерализаторами называются вещества, которые активно участвуют в образовании клинкерных минералов при обжиге и сами частично входят в их состав. При использовании минерализаторов повышается реакционная способность портландцементной сырьевой смеси и создаются благоприятные условия для образования двухкальциевого и трехкальциевого силикатов.

В качестве минерализаторов в цементной промышленности используют плавиковый шпат - флюорит (CaF2), кремнефтористый натрии (Na2SiFa6), апатит (Са5 /РО4/3F) , гипс, фосфогипс и другие.

Введение небольших количеств (0,5-1%) этих химических веществ в портландцементную сырьевую смесь способствует снижению требуемой температуры клинкерообразования, а соответствующим подбором этих соединений можно регулировать минералогический состав клинкера и, следовательно, свойства будущего цемента.

2.2 Добавки к клинкеру необходимые при изготовлении портландцемента

При изготовлении портландцемента стандарт допускает добавку к клинкеру активных минеральных (гидравлических) добавок в количестве, определяемом видом портландцемента и качеством добавки. Неотъемлемой частью портландцемента является добавка гипса; получение пластифицированного и гидрофобного портландцемента достигается добавкой поверхностно-активных веществ.

Активные минеральные добавки . Активные минеральные добавки подразделяются на природные и искусственные.

Природные активные минеральные добавки бывают:

осадочного происхождения, образованные в результате осаждения в водоемах остатков некоторых растений или в результате природного обжига глинистых пород (диатомиты, трепелы, опоки); вулканического происхождения, образовавшиеся в результате извержения магмы (пеплы вулканические, туфы вулканические, пемза) .

Назначение активных минеральных добавок в портландцементе состоит в том, чтобы связать в нерастворимые в воде соединения свободный гидрат окиси кальция, выделяющийся при твердении цемента. В соответствии с этим основным показателем качества гидравлической добавки является способность ее связывать Са(ОН)2 . Эта способность добавки характеризуется ее активностью.

В качестве искусственных активных минеральных добавок используют:

доменные гранулированные шлаки; кремнеземистые; топливные золы и шлаки; обожженные глины.

Гипс. Гипс как добавка к клинкеру при получении портландцемента вводится в виде гипсового камня. По химическому составу он представлен в основном двуводным сернокислым кальцием CaSO4 -2H2 O.

Поверхностно-активные добавки .

Поверхностно-активные добавки подразделяются на пластифицирующие и гидрофобизующие . Их используют, как отмечалось, для изготовления соответственно пластифицированного и гидрофобного портландцементов. Однако эти добавки вводят также и во все другие разновидности портландцементов. При этом каждый цемент приобретает дополнительное название, соответственно пластифицированный или гидрофобный. Например, пластифицированный дорожный портландцемент или гидрофобный сульфатостойкий портландцемент.

Пластифицирующие поверхностно-активные добавки применяют в виде концентратов сульфитно-спиртовой барды (ССБ). Они образуются как отход при получении целлюлозы по сульфитному способу. Оптимальное количество вводимой добавки в цемент находится в пределах 0,15-0,25% от массы цемента, считая на сухое вещество добавки.

Гидрофобизующие поверхностно-активные добавки применяют в виде асидола, асидол-мылонафта и мылонафта, являющихся нафтеновыми (нефтяными) кислотами, образующимися при переработке нефти. Кроме указанных веществ, применяют также олеиновую кислоту. Она содержится в животных жирах. Количество вводимой гидрофобизующей добавки зависит от ее вида и состава цемента и устанавливается опытом. Обычно величина этой добавки находится в пределах от 0,06 до 0,30% от массы цемента, считая на сухое вещество добавки.

Для лучшего распределения добавок в цементе их вводят в цементную мельницу в жидком виде. Для этой цели применяют специальные дозировочные механизмы. Если же добавки поступают ил завод в виде пасты, например мылонафт, или в твердом состоя их растворяют и горячей коде.

3. Добыча и доставка на завод основных сырьевых материалов

Цементные заводы строятся, как правило, вблизи месторождений основных сырьевых материалов - известняка и глины. В этом случае уменьшаются транспортные затраты и отпадает необходимость создавать па заводе большие запасы сырья.

Месторождения сырья в цементной промышленности чаще всего разрабатываются открытым способом, при котором добыча ведется непосредственно с поверхности земли. Залежи известняка располагаются обычно под слоем вскрышной (пустой) породы, высота которой может достигать 5 и более метров. Вскрышу, которая чаще всего сложена из землистых пород, удаляют экскаваторами, бульдозерами, а также в случае очень мягких, легко размываемых пород, используют гидромеханический способ. Обычно вскрышные работы производят на 6-10 месяцев раньше работ по добыче сырья.

Способ добычи зависит от физико-механических свойств сырья. Мягкие нескальные породы добывают при помощи экскаваторов, которые также используются для погрузки на транспортные средства скального сырья, измельченного взрывом. В цементной промышленности используют экскаваторы с ковшом емкостью до 6 м3, производительность которых при разработке мягких пород достигает 400 м3/ч. В последнее время для добычи мела и глины применяют специальные комбайны, производящие одновременную добычу и размучивание сырья в шлам с влажностью 50-60%. В некоторых случаях мягкое сырье добывают гидромеханическим способом - размывают породы струей воды под давлением.

Способы доставки добытого сырья на завод зависят от его свойств, способа добычи, рельефа местности, расстояния от карьера до завода и других факторов.

Когда мягкие породы добывают гидромеханическим способом али приготовляют сырьевой шлам в карьере, используется гидротранспорт. При сильно пересеченной местности между карьером и заводом рекомендуется транспортировать сырье с помощью воздушно-канатных дорог. Если карьер расположен на расстоянии менее 8 км от завода, рационально использовать автомобильный транспорт, или расстояние больше 10 км сырьё транспортируют по железной дороге, при расстоянии до 6-8 км применяют ленточные транспортеры.

4. Разгрузка и хранение сырьевых материалов

Бесперебойная работа основных технологических цехов цементного завода обеспечивается созданием па территории завода запасов сырьевых материалов.

Разгружают сырьевые материалы с помощью различных средств механизации: кранов, оборудованных грейферными ковшами, специальных разгрузочных механизмов, скреперов, бульдозеров, разгрузочных эстакад. Выбор механизмов и схемы организации разгрузочно-погрузочных работ и складских операций определяется величиной грузопотока и видами транспортных средств доставки грузов.

На цементных заводах большой мощности для разгрузки сыпучих материалов с открытых транспортных средств применяют разгрузчики. Материал с их помощью сгребают или захватывают и затем передают на систему ленточных конвейеров, укладывающих его в штабель.

С открытых платформ материал разгружают скребковым разгрузчиком. Платформа медленно продвигается над приемным бункером и одновременно с нее в бункер сгребается материал при помощи скребка, совершающего возвратно-поступательное движение. Из приемного бункера материалы посредством одного или системы ленточных конвейеров передаются на склад.

При очень больших грузопотоках применяют стационарные опрокидыватели вагонов. При опрокидывании вагона материал ссыпается в приемный бункер, откуда затем подается на склад. Склады обычно организуют общими бункерами, но обеспечивающими раздельное хранение всех сырьевых материалов не только по их видам, но и по качеству. В некоторых случаях гипс и гидравлические добавки хранят отдельно. Как правило, твердое и жидкое топливо размещают на специальных складах.

Склад сырьевых материалов представляет собой железобетонную эстакаду шириной до 30 м и длиной, определяемой потребной емкостью склада. По эстакаде перемещается мостовой кран, оборудованный грейферным ковшом. Кран захватывает материал и перемещает его в соответствующий отсек склада. Краном также подают материал па переработку. Для защиты от атмосферных осадков склады делают закрытыми.

На многих цементных заводах устраивают силосные склады, на которых хранят дробленые и Сухие материалы (клинкер, добавки, гипс). Силосы, представляющие собой вертикальные железобетонные емкости круглого сечения, разгружают весовыми дозаторами. Материал из силосов подается непосредственно в мельницу. Для силосных складов требуются небольшие производственные площадки, они отличаются высокой степенью механизации и позволяют автоматизировать все транспортные операции.

5. Технология производства цемента, схемы

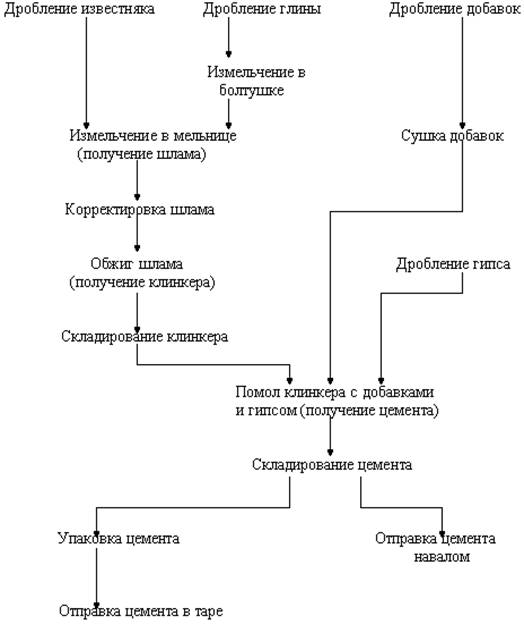

Процесс производства портландцемента складывается из следующих основных технологических операций:

1) добыча сырьевых материалов и доставка их на завод;

2) дробление и помол сырьевых материалов;

3) приготовление и корректирование сырьевой смеси;

4) обжиг смеси (получение клинкера);

5) помол клинкера с добавками (получение цемента).

В зависимости от вида подготовки сырья на обжиг различают

- мокрый способ

- сухой способ

- полусухой способ

- комбинированный способ производства портландцементного клинкера.

При мокром способе производства помол сырьевых материалов, их смешивание и корректирование сырьевой смеси осуществляются в присутствии определенного количества воды, а при сухом способе все перечисленные операции производятся с сухими материалами. В некоторых случаях сухую сырьевую смесь гранулируют, добавляя при грануляции необходимое для образования прочных гранул количество воды. Такой способ производства портландцементного клинкера называется полусухим.

Каждый из этих способов имеет достоинства и недостатки. Например, в присутствии воды облегчается измельчение материалов и проще достигается однородность смеси, но расход тепла на обжиг сырьевой смеси при мокром способе на 30-40% больше, чем при сухом. Кроме того, значительно возрастает необходимый объем печи при обжиге мокрой сырьевой смеси (шлама), так как значительная часть ее выполняет функции испарителя воды.

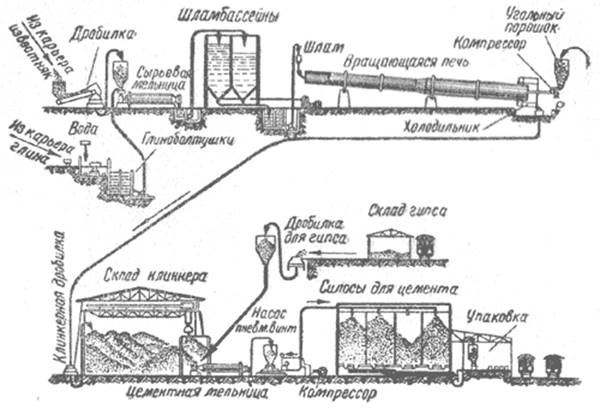

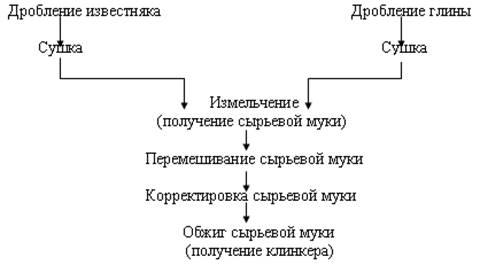

На рисунке 2 представлена общая схема производства портландцемента.

Рис.2 Общая схема производства цемента

Сущность комбинированного способа заключается в том, что сырьевую смесь приготовляют по мокрому способу, а затем ее максимально обезвоживают (фильтруют) на специальных установках и в виде полусухой массы обжигают в печи.

Выбор способов производства портландцементного клинкера определяется рядом факторов технологического и технико-экономического характера: свойствами сырья, его однородностью и влажностью, наличием достаточной топливной базы в районе строительства и др.

В природной влажности сырья более 8-10% оказывается целесообразным мокрый способ. Мокрый способ более выгодно применять также при использовании двух мягких компонентов (глины и мела), так как измельчение их легко достигается разбалтыванием в воде. Сухим способом рационально получать портландцементный клинкер при однородном по составу сырье в случае, если влажность его не превышает 8-10%. Полусухой дает хорошие результаты при изготовлении клинкера из достаточно пластичных сырьевых материалов, когда при грануляции смеси образуются прочные и термостойкие гранулы. При хорошей фильтруемости сырьевых шламов предпочтение следует отдавать комбинированному способу.

5.1. Мокрый способ производства

На цементных заводах, работающих по мокрому способу, в качестве сырьевых материалов для производства портландцементного клинкера обычно используют мягкий глинистый и твердый известняковый компоненты. Технологическая схема производства цемента мокрым способом представлена на схеме 1.

Начальной технологической операцией получения клинкера является измельчение сырьевых материалов. Необходимость тонкого измельчения сырьевых материалов определяется тем, что однородный по составу клинкер можно получить лишь из хорошо перемешанной сырьевой смеси, состоящей из мельчайших частичек ее компонентов.

Куски исходных сырьевых материалов нередко имеют размеры до 1200 мм. Получить из таких кусков материал в виде мельчайших зерен можно только за несколько приемов. Вначале куски подвергаются грубому измельчению - дроблению, а затем тонкому помолу. Для грубого измельчения материалов применяют различные дробилки, а тонкое измельчение в зависимости от свойств исходных материалов производят в мельницах или в болтушках в присутствии большого количества воды.

При использовании в качестве известкового компонента мела, его измельчают в болтушках. Если применяют твердый глинистый компонент, то после дробления его направляют в мельницу.

Из болтушки глиняный шлам перекачивают в мельницу, где измельчается известняк. Совместное измельчение двух компонентов позволяет получать более однородный по составу сырьевой шлам.

В сырьевую мельницу известняк и глиняный шлам подают в определенном соотношении, соответствующем требуемому химическому составу клинкера. Однако даже при самой тщательной дозировке исходных материалов не удается получить из мельницы шлам необходимого химического состава из-за колебаний химического состава сырья одного и того же месторождения. Чтобы получить шлам заданного химического состава, его корректируют в бассейнах.

Схема 1. Мокрый способ производства портландцемента

Для этого в одной или нескольких мельницах приготовляют шлам с заведомо низким или высоким содержанием CаCO3 (называемым титром) и этот шлам в определенной пропорции добавляют в корректирующий шламовый бассейн.

Приготовленный таким образом шлам, представляющий собой сметанообразную массу с содержанием воды до 35-45%, насосами подают в расходный бачок, откуда равномерно сливают в печь.

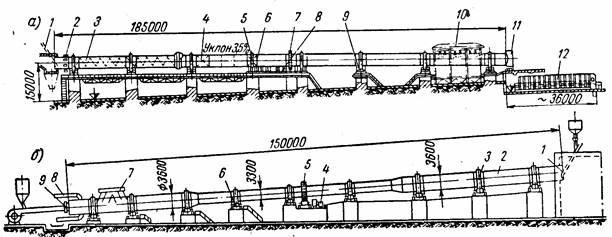

Для обжига клинкера при мокром способе производства используют вращающиеся печи (рис. 3). Они представляют собой стальной барабан длиной до 150-230 м и диаметром до 7 м, футерованный внутри огнеупорным кирпичом; производительность таких печей достигает 1000-3000 т клинкера в сутки.

Рис.3 Вращающаяся печь

а – размером 5х185 м; 1 – течка для подачи шлама, 2 – фильтр-подогреватель, 3 – цепная завеса, 4 – теплообменники, 5 – бандажи, 6 –подбандажная обечайка, 7 – венцовая шестерня привода барабана печи, 8 – привод печи, 9 – опорные ролики, 10 – орошающая установка, 11 – головка печи, 12 – холодильник;б – размером 3,6х3,3х3,6х150 м; 1 – течка, 2 – цепная завеса, 3 – бандажи, 4 – привод, 5 – венцовая шестерня, 6 – опорный ролик, 7 – орошающая установка, 8 – холодильник, 9 – головка печи.

Барабан печи устанавливают с уклоном 3-4 градуса. Шлам подают с поднятой стороны печи холодного конца, а топливо в виде газа, угольный пыли или мазута вдувают в печь с противоположной стороны (горячего конца). В результате вращения наклонного барабана находящиеся в нем материалы продвигаются по печи в сторону ее горячего конца. В области горения топлива развивается наиболее высокая температура: материала - до 15000 С, газов - до 17000 С, и завершаются химические реакции, приводящие к образованию клинкера.

Дымовые газы движутся вдоль барабана печи навстречу обжигаемому материалу. Встречая на пути холодные материалы, дымовые газы подогревают их, а сами охлаждаются. В результате, начиная от зоны обжига, температура газа вдоль печи снижается с 1700 до 150-2000 С.

Из печи клинкер поступает в холодильник, где охлаждается движущимся навстречу ему холодным воздухом.

Охлажденный клинкер отправляют на склад. В ряде случаев клинкер из холодильника направляют непосредственно на помол в цементные мельницы.

Перед помолом клинкер дробят до зерен размером 8-10 мм, чтобы облегчить работу мельниц. Измельчение клинкера производится совместно с гипсом, гидравлическими и другими добавками. Совместный помол обеспечивает тщательное перемешивание всех материалов, а высокая однородность цемента является одной из важных гарантий его качества.

Гидравлические добавки, будучи материалами сильно пористыми, имеют, как правило, высокую влажность (до 20-30% и более). Поэтому перед помолом их высушивают до влажности примерно 1%, предварительно раздробив до зерен крупностью 8-10 мм. Гипс только дробят, так как его вводят в незначительном количестве и содержащаяся в нем влага легко испаряется за счет тепла, выделяющегося в мельнице в результате соударений и истирания мелющих тел друг с другом и с размалываемым материалом.

Из мельницы цемент транспортируют на склад силосного типа, оборудованный механическим (элеваторы, винтовые конвейеры), пневматическим (пневматические насосы, аэрожелоба) или пневмомеханическим транспортом.

Отгружают цемент потребителю либо в таре - в многослойных бумажных мешках по 50 кг, либо навалом в контейнерах, автомобильных или железнодорожных цементовозах, в специально оборудованных судах. Каждая партия цемента снабжается паспортом.

5.2. Сухой способ производства

Производство портландцементного клинкера по сухому способу складывается из следующих операций (схема 2):

Схема 2. Сухой способ производства портландцемента

Известняк и глину предварительно дробят, затем высушивают до влажности примерно 1% и измельчают в сырьевую муку. Сушат известняк и глину либо раздельно, используя для этой цели сушильные барабаны или другие тепловые аппараты, либо совместно в сырьевых сепараторных мельницах, в которых одновременно осуществляются помол и сушка материалов. Последний способ более эффективен и применяется на большинстве новых заводов, работающих по сухому способу.

Для получения сырьевой муки определенного химического состава мельниц ее направляют сначала в смесительные, а затем в корректирующие силосы, куда дополнительно подается сырьевая мука с заведомо низким или высоким титром (содержанием CаCO3). В силосах мука перемешивается сжатым воздухом.

Подготовленная сырьевая смесь поступает в систему циклонных теплообменников, состоящую из нескольких (обычно четырех) степеней циклонов, соединенных между собой и с короткой (40-70 м) вращающейся печью газоходами. Проходя последовательно через все циклоны, сырьевая мука нагревается движущимися ей навстречу дымовыми газами, выходящими из печи. Время пребывания смеси в циклонных теплообменниках не превышает 25-30 с. Несмотря на это, сырьевая мука не только успевает нагреться до температуры 700-800 С, но и полностью дегидратируется и частично (на 20-25%) декарбонизируется. Из циклонов материал поступает в печь, где происходят дальнейшие реакции образования цементного клинкера. Из печи клинкер пересыпается в холодильник, и после охлаждения направляется на клинкерный склад.

Другие технологические операции при сухом способе производства - подготовка гидравлических добавок и гипса, помол цемента, его хранение и отправка потребителю - такие же, как и при мокром способе.

5.3. Полусухой способ производства

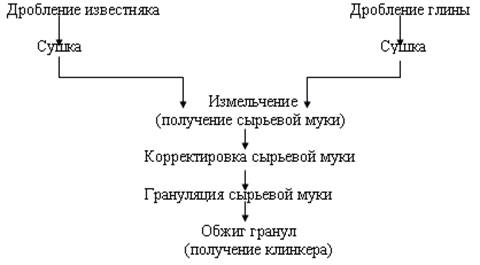

Схема получения портландцементного клинкера при полусухом способе производства состоит из следующих операций (схема 3):

Схема 3. Полусухой способ получения портландцемента

Приготовление сырьевой муки в этом случае производится как и при сухом способе производства. Полученная мука проходит стадию грануляции в барабанных или тарельчатых грануляторах, и в виде гранул размером 10-20 мм и влажностью 11-16% поступает на обжиг.

Гранулированную сырьевую смесь обжигают в коротких вращающихся печах, оборудованных конвейерными кальцинаторами (эти установки для получения клинкера называют печами Леполь).

Гранулы сначала поступают на конвейерный кальцинатор - бесконечную, заключенную в неподвижный кожух колосниковую решетку, движущуюся со скоростью 25-50 м/ч. Выходящие из печи газы проходят через слой гранул, лежащий на решетке, и нагревают материал до температуры около 900 С, полностью высушивая его и частично на 20-30% декарбонизируя. Подготовленный таким образом материал поступает во вращающуюся печь, в которой завершается образование цементного клинкера.

Гранулированную или брикетированную сырьевую смесь можно обжигать в шахтных печах, которые представляют собой вертикальную шахту, футерованную внутри огнеупорным кирпичом. В этом случае гранулирование или брикетирование сырьевой смеси производится совместно с частицами угля, которые добавляют в муку при ее помоле (способ "черного брикета").

Гранулы или брикеты поступают в шахтную печь сверху, нагреваются горячими дымовыми газами и за счет сгорания запрессованных в них частичек угля. Образовавшийся клинкер выгружается внизу шахты и направляется на склад.

Остальные операции производства портландцемента не отличаются от соответствующих стадий мокрого способа производства.

5.4. Комбинированный способ производства

Комбинированный способ производства портландцемента заключается в подготовке сырьевых материалов по мокрому способу, а обжиге смеси - по схеме полусухого. Основные технологические операции и последовательность их выполнения при комбинированном способе получения клинкера следующие (схема 4):

Схема 3. Комбинированный способ получения портландцемента

Приготовленный в сырьевой мельнице шлам влажностью 35-45% после его корректировки поступает в дисковый или барабанный вакуумфильтр, где он обезвоживается до влажности 16-20%. Образующийся при этом сухарь смешивается затем с пылью, уловленной электрофильтрами из дымовых газов печи; добавка пыли предотвращает слипание "сухаря" и снижает остаточную влажность в нем до 12-14%.

Приготовленная таким образом сырьевая смесь поступает на обжиг, который может осуществляться в печах полусухого способа производства.

Остальные операции производства портландцемента по комбинированному способу не отличаются от соответствующих стадий мокрого способа производства.

6. Хранение и упаковка

До упаковки и отгрузки потребителю цемент хранится в силосах. Силос цемента - это бункер для хранения сухого цемента, строительных смесей или иных мелкодисперсных материалов. Стандартная конструкция представляет собой металлический цилиндр, закрытый сверху крышкой с вентиляционными отверстиями и фильтрами, заканчивающийся снизу конусом с отверстием и установленным в нем шиберным затвором для выдачи цемента. Устанавливается вертикально на опорах. Цементные силосы являются составной частью склада цемента. При хранении цемента в силосах происходит его охлаждение до 30-50 0 С. При хранении гасится свободная известь, что улучшает свойства цемента, кроме того, хранение вызывает замедление сроков схватывания цемента. Период выдерживания цемента в силосах используется для определения лабораторной марки цемента. Силосы также являются промежуточным буферным складом, обеспечивающим непрерывную работу завода при периодичности отгрузки.

С целью снижения капитальных затрат и удешевления строительства наблюдается тенденция к переходу на строительство силосов большого диаметра.

Выгрузку цемента ведут или с выпускных устройств, расположенных сбоку, в этом случае железнодорожные пути располагают рядом с силосами, или из днищ. В последнем случае железнодорожные пути проходят между колонн. Для погрузки цемента навалом в автомашины устраивают специальные выносные бункеры, куда цемент транспортируют пневматическими насосами

Упаковку цемента в мешки ведут специальные упаковочные машины штуцерные и карусельные. Штуцерные машины имеют небольшую производительность 35-50 т/ч (700-1200 мешков в час). Карусельные машины изготовляют 5, 6, 10, 12 и 14-сосковыми. 12-сосковые упаковывают до 90 т/ч, 14-сосковые до 120 т/ч. Установка карусельной машины позволяет отказаться от строительства склада тарированного цемента и вести погрузку прямо от машины в вагоны.

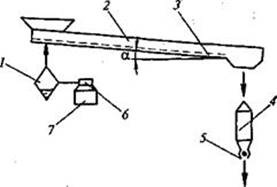

Цемент из силосов аэрожелобами (рис. 4) и элеваторами, а иногда пневмонасосами подается в бункер упаковочных машин или в специальную камеру для уплотнения цемента.

Рис. 4 Аэрожелоб.

1 — масловодораспределитель; 2 — верхняя часть аэрожелоба; 3 — пористая перегородка; 4 — силос; 5 — шлюзовый затвор; 6 — фильтр; 7— компрессор

Аэрожелоб – это транспортное средство, которое представляет собой трубопровод прямоугольного сечения, составленный из двух коробов — верхнего и нижнего, между которыми помещена воздухопроницаемая микропористая керамическая или мягкая перегородка 3. В нижнюю часть под давлением подают воздух, а в верхнюю 2, являющуюся транспортным лотком, через загрузочный патрубок — цемент. Насыщенный сжатым воздухом цемент приобретает текучесть и перемещается по лотку, установленному под углом 5-7° к горизонту.

Камера для уплотнения цемента имеет ячейки - соты, отделенные друг от друга вертикальными стенками. Поток цемента распределяется благодаря ячейкам на большое число струй. Соты приводятся в вибрационное движение в направлении, перпендикулярном движению цемента, в результате чего из цемента удаляется воздух. Уплотнение цемента позволяет применять более короткие мешки, а самое главное, мешки настолько плотно заполняются цементом, что разрывы мешков при транспортировке почти полностью устраняются. Перед подачей в бункер упаковочной машины или камеру для уплотнения цемент проходит просеивающий шнек, отделяющий посторонние предметы. Мешки с цементом подают на транспортер, направляющий их к погрузочной платформе, на которой установлен второй распределительный транспортер.

Для снижения потерь цемента при транспортировке широко используются специальные цементовозы. Цементовозы оборудованы устройствами для пневматической выгрузки цемента. Применение специализированных вагонов и машин-цементовозов позволяет снизить потери при погрузке и транспортировке до 0,5%.

Заключение

Среди строительных материалов цементу принадлежит ведущее место. В современной строительной практике роль цемента в выпуске новых прогрессивных материалов и изделий для полносборного домостроения постоянно возрастает.

Портландцемент используют во всех областях стройиндустрии для приготовления цементных и бетонных растворов, сухих строительных смесей, для производства бетонных и железобетонных изделий и конструкций, а также в производстве асбестоцементных изделий. Портландцемент и получаемые на его основе прогрессивные строительные материалы успешно заменяют в строительстве дефицитную древесину, кирпич, известь и другие традиционные материалы.

Без цемента не обходится ни одно строительство, а это лучший показатель его высоких эксплуатационных характеристик.

Список литературы

1. Бутт Ю.М., Тимашев В.В., «Портландцемент». М..: Стройиздат, 1974.

2. Колокольников В.С., Производство цемента, М.: Высшая школа, 1967 г.

3. Лурье Ю.С., «Портландцемент». Государственное издательство литературы по строительству, архитектуре и строительным материалам. Ленинград, 1963г.

4. «Справочник по производству цемента», под. ред. И.И. Холина.

Государственное издательство литературы по строительству, архитектуре и строительным материалам, М.,1963г.

5. Чаус К.В., Чистов Ю.Д., Лабзина Ю.В., Технология производства строительных материалов, изделий и конструкций, М.:Стройиздат,1988.