| Скачать .docx |

Реферат: Требование к местам погрузочно-разгрузочных работ

Реферат на тему:

«ТРЕБОВАНИЕ К МЕСТАМ ПОГРУЗОЧНО-РАЗГРУЗОЧНЫХ РАБОТ»

Места производства погрузо-разгрузочных работ должны иметь основание, обеспечивающее устойчивость подъемно-транспортного оборудования, складируемых материалов и транспортных средств (ровное твердое покрытие, уклон не более 50 ).

На площадках для укладки грузов должны быть обозначены границы штабелей, проходов и проездов между ними. Не допускается размещать грузы в проходах и проездах.

Ширина проездов должна обеспечивать безопасность движения транспортных средств и подъемно-транспортного оборудования.

Места производства погрузочно-разгрузочных работ, включая проходы и проезды, должны иметь достаточное естественное и искусственное освещение в соответствии со строительными нормами и правилами.

Освещенность должна быть равномерной, без слепящего действия светильников на работающих. Типы осветительных приборов следует выбирать в зависимости от условий среды, свойств и характера перерабатываемых грузов.

Рабочие, занятые на погрузочно-разгрузочных работах, должны быть обеспечены санитарно-бытовыми помещениями и доброкачественной питьевой водой.

Площадки производства погрузочно-разгрузочных работ должны соответствовать требованиям пожарной безопасности по ГОСТ 12.1.004-85, а также строительным нормам и правилам.

Температуру наружного воздуха и силу ветра в данном климатическом районе, при которых следует прекращать производство работ на открытом воздухе или устраивать перерывы для обогревания рабочих, устанавливает администрация предприятия в соответствии с действующим законодательством.

Места производства погрузочно-разгрузочных работ должны быть оснащены необходимыми средствами коллективной защиты и знаками безопасности по ГОСТ 12.4.026-76.

Движение транспортных средств в местах погрузочно-разгрузочных работ должно быть организовано по транспортно-технологической схеме с установкой соответствующих дорожных знаков по ГОСТ 10807-78, а также знаков, принятых на железнодорожном, водном и воздушном транспорте.

Температура, влажность, скорость движения воздуха в рабочей зоне производственных помещений, а также содержание вредных веществ в местах производства погрузочно-разгрузочных работ - по ГОСТ 12.1.005-76; уровни шума и вибрации на рабочем месте – по ГОСТ 12.1.003-83 и ГОСТ 12.1.012-78.

Для перехода работающих по сыпучему грузу, имеющему большую текучесть и способность засасывания, следует устанавливать трапы или настилы с перилами на всем пути передвижения.

Проходы и рабочие места должны быть выровнены, и не иметь ям, рытвин. Зимой проходы должны быть очищены от снега, а в случае обледенения посыпаны песком, шлаком или другими противоскользящими материалами.

Для прохода (подъема) на рабочее место должны быть предусмотрены тротуары, лестницы, мостики, трапы, отвечающие требованиям безопасности (между рядами штабелей должны быть проходы шириной не менее 1,25 м, а ширина основного прохода - не менее 3м).

Укладка материалов производится с учетом их массы и способности деформироваться под влиянием массы вышележащего груза. Чем тяжелее материал, тем меньше должна быть его высота, чтобы обеспечить устойчивость, облегчить и обезопасить складирование и отпуск материалов.

Складирование материалов, конструкций и оборудования должно осуществляться в соответствии с требованиями стандартов или технических условий на материалы, изделия, оборудование. Способы укладки грузов предусматривают: безопасность работающих; устойчивость штабелей, пакетов; механизацию погрузочно-разгрузочных работ; возможность применения средств защиты и пожарной техники; соблюдение требований к охранным и опасным зонам. Подкладки и прокладки в штабелях складируемых материалов и конструкций следует располагать в одной вертикальной плоскости. Толщина прокладок должна быть больше высоты выступающих монтажных петель не менее чем на 0,02 м. Между штабелями (стеллажами) на складах должны быть проходы шириной не менее 1м и проезды, ширина которых обеспечивает прохождение транспортных средств и производство погрузочно-разгрузочных работ с учетом средств механизации.

При массе грузов более 50 кг и при подъеме их на высоту более 3м погрузочно-разгрузочные работы следует производить с применением подъемно- транспортных средств и средств малой механизации.

К грузоподъемным средствам относятся: все виды кранов, тельферы, тали, лебедки, автопогрузчики, подъемники и т.д. Они должны отвечать требованиям «Правил устройства и безопасной эксплуатации грузоподъемных машин»:

1. Подъемно-транспортное оборудование, применяемое при проведении погрузочно-разгрузочных работ, должно соответствовать требованиям ГОСТ 12.2.003-74, правилам устройства и безопасной эксплуатации грузоподъемных кранов Госнадзора, а также требованиям безопасности, изложенным в стандартах и технических условиях на оборудование конкретного вида.

2. Установка, регистрация, испытание и техническое освидетельствование подъемно-транспортного оборудования и грузозахватных приспособлений должны быть выполнены в соответствии с правилами устройства и безопасной эксплуатации грузоподъемных кранов, утвержденными Госнадзором по охране труда, и другой нормативно-технической документацией, утвержденной в установленном порядке.

3. Не допускаются работы на грузоподъемной машине (кран, перегружатель кранового типа) при скорости ветра, превышающей значение, указанное в паспорте машины, а также при снегопаде, тумане, дожде, снижающих видимость в пределах рабочей зоны.

Не допускаются работы на грузоподъемной машине, если температура окружающего воздуха ниже значения, указанного в паспорте машины.

4. Подъемно-транспортное оборудование, транспортные средства при производстве погрузочно-разгрузочных работ должны быть в состоянии, исключающем их самопроизвольное перемещение.

5. Съемные грузозахватные приспособления (стропы, траверсы и другие) до пуска в работу должны быть подвергнуты полному техническому освидетельствованию.

6. Подъемно-транспортным оборудованием разрешается поднимать груз, масса которого вместе с грузозахватными приспособлениями не превышает допустимую грузоподъемность данного оборудования.

Не допускается поднимать груз неизвестной массы, а также защемленный, примерзший или зацепившийся.

Регистрация техническое освидетельствование грузоподъемных машин и механизмов при грузоподъемности Q>1т проводится в органах Госнадзора охраны труда, а при Q< 1т – технической службой предприятия.

Все грузоподъемные краны перед пуском в эксплуатацию проходят первичное, периодическое и техническое освидетельствование. Первичное освидетельствование проводит завод-производитель перед отправкой заказчику. Периодическое освидетельствование проводит инженерно-технический работник по надзору в присутствии лица, которое отвечает за исправность и техническое состояние машины на предприятии в такие сроки: частичные – не реже чем 1 раз в год; полные – не реже 1 раз в 3 года, а редко используемые машины не реже 1 раз в 5 лет.

При полном техническом освидетельствовании грузоподъемная машина должна подвергаться: осмотру; статистическому испытанию; динамическому испытанию.

При частичном техническом освидетельствовании статистическое и динамическое испытания грузоподъемной машиной не производится. Частичное освидетельствование включает визуальный осмотр и обнаружение неисправностей без испытаний.

Технический осмотр грузоподъемных машин, которые надлежат регистрации в органах надзора, проводится инженерно-технической службой, ответственной за техническое состояние грузоподъемных машин предприятия в присутствии представителя надзора. Результаты осмотра и дата их проведения заносятся в паспорт машины или механизма.

Полное техническое освидетельствование грузоподъемных машин проводят в следующих случаях: при пуске в работу и регистрации машин; периодически в установленные сроки (каждые 3 года);после капитального ремонта и замене основных узлов (база крана, стрела, полиспаст, лебедка, канат, крюк и т.д.); после демонтажа и монтажа грузоподъемной машины на новом месте.

При техническом освидетельствовании грузоподъемной машины должны быть осмотрены и проверены в работе ее механизмы и электрооборудование, приборы безопасности, тормоза и аппаратура управления, а также проверено освещение, сигнализация и регламентированные «Правилами» габариты.

При проверке исправности грузоподъемной машины необходимо убедиться в надежности металлоконструкций, ее сварных (заклёпочных) соединений (отсутствие трещин, деформаций, ослабление вследствие износа и коррозии). Состояние крюка, деталей его подвески (износ крюка в зеве не должен превышать 10% первоначальной высоты сечения, отсутствие трещин, отгиба и т.д.).

Статические испытания грузоподъемной машины производится нагрузкой на 25% превышающей ее грузоподъемность в два этапа: 1 этап на 10% и 2 этап на 25%, при этом груз приподнимается на 20-30 см. от уровня земли и выдерживается в течение 30 минут. После этого производится внешний осмотр на предмет обнаружения остаточных деформаций и микротрещин. Целью статических испытаний является проверка на прочность элементов машины, а для стреловых кранов – проверка на грузовую устойчивость.

При динамических испытаниях проверяют работоспособность всех механизмов и защитных средств. Динамическое испытание проводится грузом на 10% превышающим грузоподъемность машины при выполнении всех возможных операций в движении с грузом.

Результаты технического освидетельствования заносят в паспорт крана с указанием срока следующей проверки. На грузоподъемной машине указывается регистрационный номер, грузоподъемность, очередной срок испытаний, ответственное лицо за техническое состояние.

Техническому освидетельствованию и испытаниям подвергаются также, грузозахватные приспособления и устройства: траверсы, клещи, захваты, тара, стропы. Их испытывают нагрузкой превышающей номинальную грузоподъемность в 1,25 раз. Одним из основных условий безопасной эксплуатации съемных грузозахватных приспособлений и тары является их содержание в исправном состоянии путем проведения постоянных осмотров и ремонтов в установленные сроки.

Осмотр строп должен проводиться линейными работниками (ИТР) не реже одного раза в 10 дней; траверс – через каждые 6 месяцев; захватов, клещей, тары – один раз в месяц.

Осмотр выявляет все имеющиеся дефекты в сварных и соединительных узлах, возникновение износа, деформаций, трещин, повреждений. О результатах осмотра делается запись в специальном журнале.

Так, при обнаружении следующих дефектов в канатах грузоподъемных приспособлений, они подлежат выбраковке и замене: обрыв сердечника; повреждение сваркой; механические повреждения (смятие); при обрыве проволок на шаге свивки более чем допускается в паспорте или сертификате для каната; износ или коррозия каната в сечении более допустимого и т.д. (при износе или коррозии, достигающих 40% и более первоначального диаметра проволок, канат должен быть забракован).

Грузоподъемные машины должны быть оборудованы предохранительными приборами и устройствами безопасности.

Приборы и устройства безопасности

Приборы и устройства безопасности обеспечивают устойчивость машин и не допускают перегрузок.

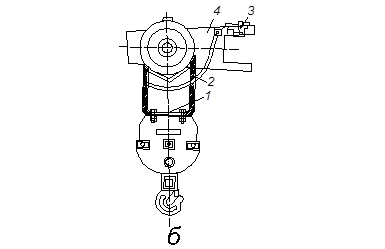

Ограничитель высоты подъема груза , служащий для упора крюковой обоймы в стрелу, устанавливают в головной части стрелы. При подъеме крюка выше допустимой высоты упор крюковой обоймы приподнимает рычаг ограничителя и разрывает электрическую цепь управления электрическим двигателем (рис. 3.2.1.).

Рис. 3.2.1 Ограничитель высоты подъема крюка:

1 — упор; 2 — рычаг; 3 — выключатель;

4 — головка стрелы

Ограничитель передвижения башенного крана служит для отключения механизма передвижения крана. Он устанавливается на раме одной из ведущих тележек и срабатывает в конце пути от специально упора, размыкая электроцепь механизма повреждения.

Ограничитель поворота служит для ограничения угла закручивания кабеля в пределах двух оборотов, т.е. угол до 7200 . При достижении крайнего положения размыкаются контакты, и поворот становится возможным только в обратном направлении.

Ограничитель вылета грузовой каретки ограничивает крайнее положение каретки.

Ограничитель вылета стрелы служит для ограничения крайних верхнего и нижнего положения стрелы . Принцип работы ограничителя, который устанавливается на барабанные лебедки, базируется на отсчете оборотов барабана во время навивки каната (рис.2.2.).

Ограничитель грузоподъемности предназначен для автоматического отключения механизма подъема груза, если его масса превышает установленную грузоподъемность на 10%. Точность срабатывания ограничителя – до 3%. Ограничитель грузоподъемности применяют при кранах, имеющих постоянную грузоподъемность при любом вылете стрелы.

Рис. 3.2.2 Ограничитель и указатель высоты подъема стрелы:

1 — стрела (башня); 2 — конечный выключатель; 3 — пята крепления стрелы (башни); 4 — упор конечного выключателя; 5 — шкала указателя грузоподъемности; 6 — стрелка; 7 — упор от переброски назад стрелы (башни).

Ограничитель грузового момента применяется в кранах, грузоподъемность которых изменяется в зависимости от вылета стрелы и чаще включается в систему стрелового полиспаста. Ограничители грузового момента требуют особого внимания, так как от их исправной работы зависит устойчивость башенных кранов. Исправность ограничителя проверяется подъемом контрольного груза. Регулируют и пломбируют ограничители в присутствии инспектора Госнадзора.

Манометры в системах пневмо- и гидропривода машин должны быть испытаны и опломбированы. При неисправности манометров работа машин не допускается.

Предохранительные растяжки применяются для предохранения стрел от запрокидывания назад при отрыве груза при минимальных вылетах.

Противоугонные захваты служат для прикрепления крана к рельсам в нерабочем состоянии, для предотвращения самопроизвольного передвижения под воздействием ветра.

Выносные опоры применяют для увеличения устойчивости и разгрузки шин и рессор на стреловых кранах.

Анемометр предназначены для измерения скорости ветра и автоматического включения сирены, которая предупреждает о силе ветра, при которой следует прекратить работу крана. Анемометры на заводе-изготовителе настраиваются на заданную предельную скорость ветра для рабочего положения крана. Анемометр сигнализирует, если скорость ветра достигает этого значения. Шкала прибора обеспечивает наблюдение за скоростями ветра от 2 до 25 или от 2 до 50 м/с.

Указатель вылета стрелы (указатель грузоподъемности ) служит для указания допустимой грузоподъемности крана от вылета стрелы. Его шкала должна быть хорошо видна с рабочего места крановщика.

Указатель угла наклона , устанавливаемый в кабинах, показывает поперечный и продольный наклоны машины к линии горизонта.

Указатель приближения к ЛЭП – прибор, оснащенный звуковым сигналом, предупреждающем о приближении стрелы крана к находящейся под напряжением ЛЭП.

Звуковыми сигналами оборудуются все самоходные машины. Звуковые сигналы подаются перед началом рабочих движений.

Все приборы и устройства безопасности машин и механизмов должны быть исправны. Если погрузочно-разгрузочные работы выполняются с применением машин, то руководители организаций назначают инженерно-технических работников, ответственных за безопасное производство работ. Они обязаны пройти проверку знаний и быть аттестованными по вопросам безопасной работы с применением машин.

Установка стрелового крана должна производится так, чтобы расстояние между поворотной частью (в любом его положении) и строениями, штабелями грузов и другими предметами составляло не менее 1 м.

Для строповки нужно применять стропы, соответствующие массе поднимаемого груза, с учетом числа ветвей и угла их наклона. Стропы общего назначения следует подбирать так, чтобы угол между их ветвями был меньше 90![]() . Забракованные съемные грузозахватные приспособления, а также грузозахватные приспособления, не имеющие бирки (клейма), не должны находиться в местах производства работ. Для грузов, у которых есть петли, предназначенные для подъема, должны быть схемы их строповки, а для грузов, не имеющих специальных устройств подъема, - графическое изображение строповки, которое выдается на руки рабочим, а крановщиками размещается в местах работ.

. Забракованные съемные грузозахватные приспособления, а также грузозахватные приспособления, не имеющие бирки (клейма), не должны находиться в местах производства работ. Для грузов, у которых есть петли, предназначенные для подъема, должны быть схемы их строповки, а для грузов, не имеющих специальных устройств подъема, - графическое изображение строповки, которое выдается на руки рабочим, а крановщиками размещается в местах работ.

Руководитель работ до начала работы (с применением машин) обязан определить схему движения и место установки, места и способы заземления (зануления) машин, указать способы взаимодействия и сигнализации машиниста (оператора) с рабочим-сигнальщиком, определить место нахождения сигнальщика, обеспечить освещение рабочей зоны.

Перед началом работ необходимо осмотреть грузоподъемное устройство и грузозахватные приспособления, убедиться в их исправности, проверить сроки их освидетельствования, а также сроки проверки контрольно-измерительных приборов. При обнаружении недостатков их необходимо устранить до начала работ.

Грузоподъемное устройство не допускается к работе в случае, если : истек срок освидетельствования; имеются неисправности в механизме подъема или изменения вылета стрелы, в приборах безопасности;крюки, тросы, цепи, стропы имеют недопустимый износ;неисправны контрольно-измерительные приборы или истекли сроки их проверки.

Коэффициент минимального запаса прочности тросов, цепей, применяемых для погрузочно-разгрузочных работ, должен составлять не менее 4-5. Грузы необходимо стропить надежно, с учетом знаков на таре. Обвязку груза тросом или цепью производить так, чтобы исключались скольжение стропа по грузу, возможность его выпадения и обеспечивалось устойчивое положение груза при его перемещении. Стропы должны охватывать основной массив груза без перекручивания узлов и петель. Укорачивать стропы путем завязывания узлов не допускается. Чтобы строп надежно работал и не перетирался на острых кромках груза (в случае применения тросов из растительного сырья), необходимо на кромки груза накладывать деревянные прокладки.

При работах с длинномерными грузами должна проверяться правильность строповки. В этом случае допускается подъем груза на высоту не более 0,3м. При обнаружении не нарушений в строповке груз следует немедленно опустить.

Строповку длинномерных грузов в наклонном положении следует производить двойным охватом ”в удав”, соблюдая меры, предупреждающие выскальзывание груза.

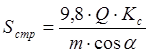

Расчет стропов производится с учетом коэффициента запаса прочности, числа ветвей троса (цепи), на которых подвешен груз, и углов наклона. Напряжение (усилие) в каждой ветви стропа (Sстр ) определяется по формулам:

,

(3.2.3)

,

(3.2.3)

где Q – вес груза, кгс (Н); m – количество ветвей; Кс - коэффициент, зависящий от угла α; при α = 0![]() , Кс = 1; при α = 30

, Кс = 1; при α = 30![]() , Кс = 1,15; при α = 45

, Кс = 1,15; при α = 45![]() , Кс = 1,42; при α = 60

, Кс = 1,42; при α = 60![]() , Кс = 2.

, Кс = 2.

Разрывное усилие стропа (Н, кгс) определяется с учетом коэффициента запаса прочности к): для остальных тросов К![]() 12, для цепей К

12, для цепей К ![]() 6.

6.

Подъем и перемещение грузов массой до 25 кг могут производиться одним человеком, от 25 до 50 кг – двумя, а более 50 кг – с помощью грузоподъемных устройств. Производство работ в сильный снегопад, туман, при недостаточной освещенности, когда крановщик плохо различает сигналы рабочего, должно быть прекращено. Работу крана при силе ветра 10 м/с следует прекратить, а кран закрепить противоугонными приспособлениями. Складирование грузов должно быть организованно как можно ближе к центрам потребления, механизировано, с целью снизить количество погрузочно-разгрузочных операций с тем, чтобы обезопасить этот процесс. Согласно СНиП III – 4-80*, площадки, предназначенные для хранения стройматериалов и погрузочно-разгрузочных работ, должны быть спланированы, иметь твердый грунт, способный воспринимать проектную нагрузку от грузов и подъемно-транспортных средств, а также твердое и ровное покрытие. В соответствующих местах устанавливаются надписи “ Въезд”, “Выезд”, “Разворот” и т.д. На площадках для укладки грузов должны быть обозначены границы штабелей, проходов, проездов между ними. Не разрешается размещать грузы в проходах и проездах. В зимнее время территорию площадки очищают от снега и льда.