| Скачать .docx |

Реферат: Оптимізація і скорочення часу відновлення технологічної системи

МІНІСТЕРСТВО ОСВІТИ І НАУКИ УКРАЇНИ

Національний університет "Львівська політехніка"

Кафедра "Технології машинобудування"

Реферат

"Оптимізація і скорочення часу відновлення технологічної системи"

Дисципліна: Наукові дослідження

Виконав:

Ст. гр.

Викладач

Львів – 2008 р.

Зміст

Вступ

1. Шляхи підвищення ефективності механічної обробки деталей

2. Розробка математичної моделі технологічної системи для обробки деталей типу вал як системи масового обслуговування

3. Методика оцінки параметрів технологічної системи" розроблено методику створення моделі ТС, визначення її змінних і одержання операторних співвідношень функціонування системи

4. Експериментальні дослідження процесів відновлення і обслуговування технологічної системи під час різання

5. Аналіз результатів моделювання технологічної системи різної конфігурації

Загальні висновки

Література

Вступ

Аналіз сучасного стану машинобудування показав, що спостерігається тенденція скорочення більшості етапів життєвого циклу виробів, обумовлена прагненням виробників швидше і максимально повно задовольняти потреби суспільства. Для забезпечення високої конкурентоспроможності підприємства потрібне подальше вдосконалення механообробного виробництва, пошук нових резервів росту продуктивності праці, прискорення переналагоджуваності виробництва, підвищення його керованості.

Основним регламентуючим документом при виготовленні машини є технологічний процес (ТП) і від його продуктивності залежить тривалість етапу виробництва машин. Розглядаючи технологічний процес механічної обробки. необхідно мати на увазі наступне - це процес не тільки різання, але й відновлення технологічної системи (ТС) за участю верстатника. У машинобудуванні допоміжний час для важких токарних верстатів (найбільший діаметр оброблюваного виробу над станиною Dс ³1000мм) становить 20…45% від загального часу обробки, тому в роботі тривалість допоміжного часу і засоби його скорочення розглядаються як резерв підвищення продуктивності обробки деталей, що є актуальним.

Раніше не звертали належної уваги на те, що серед процесів, пов'язаних з механічною обробкою, є регулярні, які відбуваються завжди, і нерегулярні, які виникають із деякою ймовірністю. Нерегулярні процеси різко збільшують розсіювання значень часу різання і відновлення, що збільшує нестабільність технологічного процесу.

У важкому машинобудуванні при обробці дорогих, крупних деталей, що мають поверхні великої довжини, особливе значення набувають питання надійності. Її підвищення пропонується в роботі як спосіб поліпшення показників технологічної системи: продуктивності, коефіцієнта готовності, коефіцієнта нерегулярності процесу, інформаційного навантаження на робітника, що є актуальною проблемою.

1. Шляхи підвищення ефективності механічної обробки деталей

Продуктивність механічної обробки обернено пропорційна штучно-калькуляційному часу на обробку деталі. З метою підвищення продуктивності верстата необхідно вести роботу, спрямовану на скорочення всіх складових цього часу. Причому, як відзначає С.П. Мітрофанов, подальше проведення робіт, спрямованих на скорочення основного часу, дає дуже незначний економічний ефект. Автоматизація допоміжних операцій, використання УСП, інших пристосувань для кріплення деталей і різального інструменту, використання верстатів з ЧПК, організаційні заходи - це основні методи економії складових штучного часу.

Подальша автоматизація технологічних процесів, ускладнення виробництва, дія неконтрольованих факторів на елементи ТС роблять актуальними питання підвищення надійності технічних систем. Наукові результати статистичного підходу до дослідження надійності інструменту представлені у роботах Е.С. Високовського, П.Г. Кацева, Г.Л. Хаєта, Ю.Ф. Гріцаєнка, Г.Д. Грігорьяна, Т.Г. Івченко, Г.П. Клименко, Т.В. Казакової, Є.В. Мироненка, В.С. Гузенка. Найбільше докладно досліджена безвідмовність і довговічність, значно менше робіт з ремонтопридатності. В якості найбільш інформативних показників при оцінці надійності системи пропонуються ймовірність безвідмовної роботи, коефіцієнт готовності, гама-процентна стійкість, які не повною мірою оцінюють процес відновлення ТС.

Існують різні підходи при описі технологічних систем, що включають до свого складу людину. Тастін, Норд, Хендерсон, Грін, Цутія, Макруєр, Крендел застосували до людини-оператора теорію керування. Г.М. Зараковським були застосовані логічні схеми алгоритмів. А.І. Губіньский узагальнив результати попередніх досліджень, запропонувавши функціонально-семантичні мережі, що дозволяють моделювати як виконавські дії людини, так і його діяльність по прийняттю рішень у різних ситуаціях. При оцінці всієї ергатичної системи використовувалися показники ефективності: розподіл часу виконання технологічного процесу, імовірність своєчасного виконання процесу, але при цьому не оцінювалися характеристики технічної складової системи.

Потреба в кількісній оцінці і порівнянні різних видів діяльності робітника в ТС з метою їх нормування викликала ряд досліджень по вивченню структури його дій, а також визначенню природи впливаючих факторів, це роботи: Р. Гілберта, М.В. Іоффе, П.М. Керженцева, О.А. Єрманського, В.Т. Бехтерева, С.М. Струмиліна, А.Г. Гастєва. У роботах Т.П. Завгородньої, Н.М. Тюріної, В.М. Ніжнік, Г.А. Кладницької, Г.В. Блажиєвської в якості нового об'єкту дослідження виступає невизначеність при нормуванні процесів відновлення і обслуговування ТС. При моделюванні авторами використовуються марківські процеси, які характеризуються тільки властивістю оцінюваємості процесу.

Таким чином, ще недостатньо досліджена ефективність ТС при механічній обробці як людино-машинної системи, що перебуває під впливом випадкових факторів, недостатньо розкриті закономірності процесу відновлення таких систем.

2. Розробка математичної моделі технологічної системи для обробки деталей типу вал як системи масового обслуговування

В якості концептуальної моделі ТС прийнята модель системи масового обслуговування (СМО). У термінах цієї теорії технологічна система описується як СМО, до якої входить прилад обслуговування Пi , що складається з накопичувача заявок Нi і каналу Кi обслуговування заявок, яким є робітник. На кожний елемент приладу Пi надходять потоки подій: до накопичувача Нi - потік заявок, на канал Кi - потік "обслуговувань". Заявки, які обслуговуються каналом Кi , і заявки, що покинули прилад Пi необслуговуваними, утворюють вихідний потік, тобто вихідний сигнал СМО. Джерелами заявок у досліджуваній СМО є: верстат, інструмент, деталь. Обслуговування заявки триває випадковий час Тв . Для встановлення порядку вилучення заявок із черги встановлювалася дисципліна обслуговування.

Логічний каркас системи представляє діаграма класів, показуючи виділені при декомпозиції системи основні сущності і їх відносини. Це один з типів діаграм, що становлять статичну модель системи. Для опису динамічної поведінки системи запропонований аналіз моделі як опис можливих сценарієв, що протікають при виконанні технологічного процесу. У процесі обробки деталей різання чергується із зупинками, коли виконуються трудові прийоми по відновленню ТС. Під час різання верстатник також виконує роботи з обслуговування ТС. Для прикладу взятий типовий випадок обточування валка робочого, коли за один перехід тривалістю Т, хв мають місце 3 періода стійкості (Тр1 …Тр3 ). Представлені сценарії зміни станів різання і відновлення а також різання і різання з обслуговуванням супортів.

Потім визначалися вхідні і вихідні змінні, параметри системи. У даної СМО є наступні потоки: потік заявок v

- послідовність інтервалів часу між моментами появи вимог (розподіл Вейбула) і потік обслуговування u

- послідовність інтервалів часу між моментами початку й закінчення обслуговування вимог (лог-нормальний розподіл), вихідний потік y

- послідовність інтервалів часу між моментами виходу вимог із системи. В якості вектора параметрів системи ![]() беремо вектор:

беремо вектор:

![]()

де а, b - параметри розподілу Вейбула, W, M - параметри лог-нормального розподілу, Dt - технічні характеристики ТС, Lu - логічні умови.

Стан системи в момент часу t ([0, Т] будемо описувати вектором:

X (t) = (X1 (t), X2 (t)),

де Х1 (t) - 0 £ Х1 (t) £ Т тривалість перебування системи в одному з можливих станів, а Х2 (t) - ознака стану каналу обслуговування (значення 0, якщо канал вільний, і 1, якщо зайнятий).

Метою моделювання системи є знаходження оцінок VEND, P, Kг

, IN, R при деякому фіксованому значенні![]() . Для реалізації математичної моделі системи використаний транзактний спосіб імітаційного моделювання зі зміною модельного часу за принципом перемінної зміни.

. Для реалізації математичної моделі системи використаний транзактний спосіб імітаційного моделювання зі зміною модельного часу за принципом перемінної зміни.

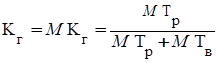

Як показав аналіз, у ТС протікає процес відновлення з кінцевим часом відновлення. Однією з основних характеристик цього процесу з позицій надійності є коефіцієнт готовності Кг. Для досліджуваної ТС на різних ділянках роботи ТС маємо різні способи розрахунку коефіцієнта готовності системи.

Перший випадок. Під час відновлення супорта система виключена, не працює, це відповідає випадку односупортної обробки, а при двосупортній обробці це можливо, коли обидва супорти налагоджуються:

, (1)

, (1)

де ![]() ,

,![]() ,

, ![]() - математичне очікування часу різання, часу відновлення, коефіцієнта готовності.

- математичне очікування часу різання, часу відновлення, коефіцієнта готовності.

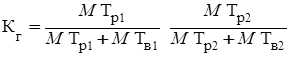

Другий випадок. Характерний тільки для двосупортної обробки на певних ділянках роботи супортів:

, (2)

, (2)

де М Тр1, М Тр2, і М Тв1, М Тв2 - математичні очікування часу різання й відновлення відповідно для 1-го й 2-го супортів.

Інші показники ТС розраховувалися за формулами, запропонованими автором:

1. Імовірність досягнення мети:

VEND = Р1× Р2× Р3, (3)

де Р1 , Р2 , Р3 - умовні імовірності надійності функціонування, своєчасності

завершення робіт, плановості і ресурсозабезпеченості.

2. Продуктивність обробки:

![]() , (4)

, (4)

де S - подача, мм/об, V - швидкість різання, м/хв.

3. Інформаційне навантаження на робітника:

![]() , (5)

, (5)

де ![]() - нормовані коефіцієнти логічної складності й стереотипності діяльності,

- нормовані коефіцієнти логічної складності й стереотипності діяльності, ![]() - імовірність появ випадків для кожного виду діяльності,

- імовірність появ випадків для кожного виду діяльності,

s - середньоквадратичне відхилення часу наробки для i-го виду діяльності, ti - час виконання алгоритму (одного виду діяльності), NСi , NL i - кількість стереотипних і логічних дій відповідно в алгоритмі діяльності одного виду.

4. Коефіцієнт нерегулярності процесу відновлення:

R = Rв ·Rw, (6)

де Rв = Мtвi / Мtвр , Rw = Wi / Wр - відповідно коефіцієнт росту часу відновлення ТС і росту коефіцієнта варіації часу виконання прийому, Мtвр , Wр - відповідно математичне очікування часу відновлення ТС і коефіцієнт варіації часу виконання комплексу прийомів при відсутності нерегулярних прийомів.

3. Методика оцінки параметрів технологічної системи" розроблено методику створення моделі ТС, визначення її змінних і одержання операторних співвідношень функціонування системи

Виділені наступні етапи роботи: збір даних про предметну область, на їхній основі створення моделі ТС і експериментальні дослідження з метою встановлення параметрів моделі, імітаційне моделювання ТС і визначення показників її ефективності та якості.

На базі схеми створювався граф, дуги якого відображали логічні взаємозв’язки подій з заданими вірогідностями їх ісходів, який використовувався для знаходження залежності для показника ефективності - імовірності досягнення мети (формула 3).

Для отримання даних про предметну область (важкі токарні верстати Dс ³ 1000 мм, деталі типу вал) збиралася первинна інформація, структура якої наведена. Для аналізу часу виконання трудових прийомів і їх структури в даній роботі застосовувалися методи хронометражу, метод миттєвих спостережень.

На стадії розробки концептуальної моделі використовувався механізм осмислення і формулювання вимог до моделі - прецеденти, що представляють собою сценарії, які описують типові варіанти поведінки проектованої системи. Для формалізованого зображення структури концептуальної моделі в статичному відображенні використаний різновид структурних діаграм - діаграма класів, а в динамічному - діаграма станів. Потім були визначені змінні моделі.

Процес, що протікає в системі, не марківський, тому аналітично, у явному виді, обчислити характеристики системи неможливо. Уяву про поведінку системи отримували, використовуючи імітаційну модель, що складається з машинної програми, математичних залежностей і логічних відношень. Модель реалізована мовою моделювання GPSS, орієнтованою на процеси. Випадкові впливи оцінювалися за допомогою методу Монте-Карло.

Кількісна оцінка участі верстатника у функціонуванні ТС проводилася на підставі наступних допущень. У діяльності робітника завжди є елементи логічних висновків, які відповідають процесам планування діяльності, прийняття рішень, моделювання майбутніх дій, і є елементи виконання алгоритммів і програм поведінки. У роботі прийнято перший тип дій описувати логічною умовою, другий - оператором. У якості кількісних характеристик трудового процесу приймалися коефіцієнти стереотипності, логічної складності.

Відтворювалися різні варіанти моделі з використанням математичної теорії планування експерименту. При експериментальному дослідженні системи ставилося завдання вивчення впливу керуючих факторів ТС на вихідні параметри за допомогою полінома. Фактори виявлялися на підставі кореляційного аналізу, це: коефіцієнт варіації часу наробки на появу події відмови інструменту (W), частка нерегулярних подій у часі відновлення ТС, що характеризувалася групою стабільності (GR), стійкість різця (Т). Для визначення ефекту фактора, його розглядали на трьох рівнях. Діапазони зміни факторів були наступні: 0,095 < GR < 1,0; 0,05 < W < 1,1; 39 хв<Т<240хв. Планування експерименту здійснювалося для центрального композиційного ротатабельного плану. Знайдені коефіцієнти при незалежних змінних в апроксимуючому поліномі відбивають рівень впливу факторів. Залежність отримана за допомогою регресійного аналізу.

4. Експериментальні дослідження процесів відновлення і обслуговування технологічної системи під час різання

Вивчалася структура часу виконання трудових прийомів (настроювання на перехід, вимір деталі, переустановка деталі і т.д.) по відновленню і обслуговуванню ТС. Систематизація структури дозволяє виділити дві складові комплексу: регулярні прийоми, які проводяться завжди, і нерегулярні, які проводяться з деякою імовірністю. Регулярні прийоми детерміновані завданням виконуваної діяльності, нерегулярних часто можна уникнути або звести до мінімуму. У більшості випадків вони викликані недоліками планування або ресурсозабезпечення.

Після аналізу розподілів щільності часу відновлення зроблено висновок: якщо розподіл відповідає нормальному закону, коефіцієнт варіації малий- це свідчить про високу стабільність процесу. Наприклад, для зміни інструмента середній коефіцієнт варіації часу виконання комплексу регулярних прийомів - 0,35, а для повного комплексу з урахуванням нерегулярних прийомів (заточка, ходьба до комори, вирубка твердого сплаву з деталі) він став рівним 0,79

Таким чином, прийоми можна розкласти на більш прості й знайти нерегулярну компоненту, відповідальну за розсіювання часу. Це резерв підвищення продуктивності ТС і стабільності ТП.

Аналізувалися також функції розподілу часу відновлення. Велике значення має подія "відновлення в заданий час tв ".

Невідновлення в заданий строк розуміємо як відмову. На основі зібраних даних були побудовані графіки імовірності відновлення Q (tв ) для п'яти типів випадків зміни інструмента з урахуванням нерегулярних комплексів прийомів.

Кожний тип характеризувався параметром - група стабільності GR, який дорівнює долі регулярних прийомів у загальному часі відновлення. Крайні випадки наступні: 1 - найвища культура виробництва, нерегулярні прийоми відсутні; 5 - найнижча культура виробництва, доля нерегулярних прийомів у загальному часі зміни різця найбільш висока. Аналіз показує, що при низькій культурі виробництва гарантований з імовірністю 0,95 час відновлення може збільшитися до 3-х і більш разів. Для підвищення стабільності виробництва необхідно насамперед прагнути до зменшення не середнього, а гамма-процентного часу відновлення, що досягається за рахунок застосування таких організаційних і технічних заходів, які зводять до мінімуму імовірність появи нерегулярних прийомів.

Для визначення поправочних коефіцієнтів для часу відновлення на змінені умови були отримані залежності, що зв'язують час відновлення з умовами обробки і параметрами ТС.

Після встановлення параметрів моделі проведене планування експерименту та імітаційне моделювання з метою обґрунтування переліку і величини параметрів ефективності функціонування даної ТС.

5. Аналіз результатів моделювання технологічної системи різної конфігурації

У результаті імітаційного експерименту отримані рівняння (табл.1), що описують залежність параметрів ефективності ТС від обраних факторів (Т,W,GR). Оцінка коефіцієнтів за методом найменших квадратів виявила статистичну значимість змінних (при рівні р=0,05), які включені у співвідношення, незначущі змінні з рівнянь виключені. Значення коефіцієнта детермінації (R-sqr) для залежностей перебувають в інтервалі 0,66…0,96. Це говорить про добре наближення лінії регресії до спостережуваних даних і про можливість побудови якісного прогнозу.

Таблиця 1.Операторні рівняння для функціонування ТС

| Залежності для параметрів ефективності | Коефіцієнт детермінації R-sqr |

| P = 96721 + 245,8·T - 1,7·T2 + 70804 GR - 69888·GR2 | 0,828 |

| Кг = 0,39 + 0,0009·T - 0.025·GR | 0,814 |

| IN = 12,7 + 0,43·GR - 0,059·T + 10,45·W + 0,00022·T2 | 0,936 |

| R = 1,21 - 0,0049·T + 0,000013·T2 | 0,660 |

| VEND = 0,358+0,409· GR - 0,113· GR2 | 0,960 |

Примітка: P - продуктивність ТС, T - стійкість різця, GR - група стабільності, W - коефіцієнт варіації стійкості різця, Кг - коефіцієнт готовності ТС, IN - інформаційне навантаження на робітника, R - коефіцієнт нерегулярності процесу, VEND - імовірність завершення переходу ТП у строк.

З метою оцінки адекватності моделі проведене моделювання функціонування ТС різних конфігурацій з наступним порівнянням із виробничими даними, аналізувався вплив: автоматизації обробки на верстатах зі ЧПК; способу інструментозабезпечення; надійності різців різної конструкції. Потім був проведений аналіз отриманих залежностей. Досить повне уявлення про поведінку вихідних параметрів у досліджуваному діапазоні дає розгляд поверхні відгуку.

У результаті розгляду впливу різних незалежних змінних на параметри ефективності та якості виділені наступні області значень параметрів для ефективного функціонування системи: 0,2 < W < 0,4; GR > 0,8 (відповідаєгама-процентному часу зміни інструмента при g = 90%, tсм g = 6··· 9 хв), Т > 180 хв, якщо необхідна максимально надійна робота системи, і80 хв < Т < 180 хв, якщо важлива її максимальна продуктивність.

Таблиця 2. Групи стабільності для дрібносерійного й одиничного виробництва

| Група стабільності виробництва | Коефіцієнт варіації стійкості | Закон щільності розподілу часу відновлення | Частка нерегулярних процесів | Зміна ймовірності завершення ТП | Зміна розсіювання продуктивності |

| Високо-стабільне | £ 0,25 | нормальний | £ 0,2 | 1,00 | 1,00 |

Помірно стабільне |

> 0,25 < 0,80 |

лог-нормальний, вейбула |

> 0,2 < 0,6 |

0,70 | 1,30 |

| Не стабільне | ³ 0,8 | експоненціальний | ³ 0,6 | 0,35 | 1,55 |

Також запропоновані заходи, спрямовані на:

зменшення відсотка поломок різців за рахунок забезпечення вхідного контролю якості отриманих партій інструмента, застосування методів підвищення міцності інструменту (оптимальний рівень режимів різання, тренування інструменту);

підвищення стабільності ТП за рахунок оснащення верстатів сучасною модульною системою інструменту, забезпечення раціональною номенклатурою СМП із оптимальним запасом на робочому місці, установлення на верстати механізованих затискних пристосувань для інструменту, реорганізації централізованої заточки під змінно-добове завдання із забезпеченням її якості відповідно до креслення різця.

Загальні висновки

Вирішено важливу науково-практичну задачу підвищення ефективності механічної обробки деталей за рахунок скорочення допоміжного часу шляхом зменшення долі нерегулярних прийомів.

На основі аналізу процесу функціонування технологічної системи встановлено причини втрат продуктивності технологічного процесу: непередбачувані відмови складових технологічної системи, наявність в структурі часу відновлення нерегулярних прийомів, що залежить від якості технологічної підготовки виробництва і рівня його культури.

Встановлено, що при обробці валків на тяжких токарних верстатах функціонування технологічної системи може бути описано за допомогою класу неперервно-імовірнісних моделей, при створенні яких використовується теорія масового обслуговування. Найбільш ефективним є дослідження таких моделей за допомогою імітаційного моделювання в спеціалізованому середовищі, що дозволяє виявити суттєві впливи на функціонування технологічної системи і запропонувати рекомендації щодо організації її ефективного обслуговування.

Дослідження надійності технологічної системи з точки зору її відновлення показало, що гама-процентний час відновлення може використовуватись як параметр оцінки продуктивності процесу відновлення, що підвищує прогнозованість результатів процесу обробки.

Отримані залежності часу відновлення інструменту від розмірного параметру токарного верстата, конструкції інструменту і способу інструментозабезпечення, що дозволяє розраховувати поправочні коефіцієнти на час відновлення для змінених умов.

Встановлена ступінь впливу коефіцієнта варіації стійкості різців на розсіювання продуктивності; групи стабільності виробництва, стійкості різця на продуктивність обробки, коефіцієнт готовності, інформаційне навантаження на верстатника в результаті обробки за допомогою регресійного аналізу даних, отриманих при імітаційному експерименті. Зменшення долі нерегулярних процесів і коефіцієнта варіації стійкості у 3 рази викликає підвищення вірогідності завершення переходу в 1,4 рази, зростання продуктивності системи на 6% і зменшення розсіювання продуктивності у 1,3 рази. Більш ефективні показники роботи технологічної системи можуть бути досягнуті при значенні коефіцієнта варіації стійкості 0,2...0,4; групи стабільності GR> 0,8; стійкості різців T> 180хв., якщо необхідна максимально надійна робота. Якщо важлива максимальна продуктивність системи, то необхідно забезпечити стійкість різців Т = 80 хв...180 хв.

Л ітература

1. Коткина М.Г. Выбор режима резания на тяжелых токарных станках / М.Г. Коткина, В.Н. Черномаз, Л.М. Зуева // Станки и инструмент: ежемесячный научно-технический и производственный журнал. -1983. - № 7. - C.26-27.

2. Коткина М.Г. Определение производительности при обработке деталей на станках токарной группы с учетом времени на обслуживание / М.Г. Коткина, В.Н. Черномаз, Л.М. Зуева // Надежность режущего инструмента: сб. науч. тр. - Донецк: ДПИ, 1984. - Вып.3. - C.89-93.

3. Общемашиностроительные нормативы режимов резания и нормы расхода инструмента для продольно-строгальных станков. Резцы твердосплавные и быстрорежущие / [А.Д. Локтев, М.Г. Коткина, Г.П. Клименко, Л.М. Зуева, О.Л. Коробкина, Н.Н. Кирин, И.Ф. Гущин, В.Р. Гарибов]. - М.: ВНИИТЭМР, 1984. - 68 с.

4. Общемашиностроительные нормативы резания. Токарные и карусельные работы / [А.Д. Локтев, Г.Л. Хает, Г.П. Клименко, Т.Г. Ивченко, М.Г. Коткина, Н.Н. Кирин, С.М. Лобова, Т.М. Нахова, Л.М. Зуева, О.Л. Коробкина, М.А. Бесонова, Г.А. Коваленко, В.С. Гузенко, В.М. Гах, Г.А. Лесняк, Е.В. Мироненко, Е.Г. Сидоренко, М.А. Эстерзон, В.Д. Рыжова, Э.Ф. Эйхманс]. - М.: ВНИИТЭМР, 1985. - 92 с.

5. Выбор, эксплуатация и организация внедрения резцов со сменными механически закрепляемыми пластинами / [А.Д. Локтев, Г.Л. Хает, В.С. Гузенко, Н.Н. Кирин, Е.Г. Сидоренко, О.Л. Коробкина, Л.М. Зуева, Я.А. Музыкант, И.Ф. Гущин, Т.М. Нахова]. - М.: ВНИИТЭМР, 1987. - 82 с.

6. Хает Г.Л. Многокритериальная оптимизация механической обработки крупных деталей с учетом эргатической составляющей системы "Человек - машина" / Л.М. Зуева, О.Л. Коробкина // Надежность режущего инструмента: сб. науч. тр. - Краматорск: КИИ, 1991. - Вып.4. - С.44-52.

7. Кисловский Н.И. Алгоритмическое обеспечение надежности режущего инструмента при разработке САПР / Н.И. Кисловский, Л.М. Зуева // Надежность режущего инструмента: сб. науч. тр. - Краматорск: КИИ, 1991. - Вып.4. - С.220-223.