| Скачать .docx |

Курсовая работа: Курсовая работа: Модернізація коробки швидкостей станка 6А56 для обробки жароміцної сталі

Міністерство утворення і науки України

Національний університет «Львівська політехніка»

Курсовий проект

Розрахунково-пояснювальна записка

Тема

Модернізація коробки швидкостей ст. 6А56 для обробки

жароміцної сталі

Група

Студент

Керівник проекту

Дата захисту

Оцінка проекту

2009 навчальний рік

Обсяг і зміст проекту

1. Пояснювальна записка на 25 - 30 аркушах. Розрахунковапояснювальна записка містить уведення, кінематичні і силові розрахунки коробки швидкостей, перелік використовуваної літератури.

2. Графічна частина на листі формату А1. Графічна частина складається зі складального креслення (розгорнення) коробки швидкостей.

Дата видачі << >> 200 р. Срок виконання << >> 200 р.

1. Загальна частина

1.1.1 Ведення

Машинобудування є основою науково-технічного прогресу, у різних галузях народного господарства. Безперервне удосконалювання і розвиток машинобудування зв'язаний із прогресом верстатобудування, оскільки разом з металорізальними верстатами й інші види технологічних машин забезпечують будь-яких нових видів устаткування.

Удосконалювання сучасних верстатів повинне забезпечувати підвищення швидкостей робочих і допоміжних рухів, при відповідному підвищенні потужності приводу головного руху.

Виняткове значення здобуває підвищення надійності верстатів за рахунок насичення їх засобами контролю і виміру.

Сучасні металорізальні верстати забезпечують виконавчу потужність оброблених деталей. Відповідальні поверхні найбільш важливих деталей машин і приладів обробляють на верстатах з погрішністю в частках мікрометрів, а шорсткість поверхонь при алмазному гострінні не перевищує сотих часток мікрометра.

1.1.2 Призначення верстата

Верстат призначений для виконання універсальних робіт різними видами швидкорізального і твердосплавного інструмента, а також для виконання простих розточувальних і свердлильних робіт вертикальною подачею фрезерної бабки. На верстаті можна обробляти деталі з кольорових і чорних металів, включаючи особливо міцні сталі.

Для фрезерования складних криволінійних поверхонь по розмітці в конструкції верстата передбачена ручна подача столу в подовжньому і поперечному напрямках за допомогою сервопривода.

Безступінчасте регулювання приводу подач столу і фрезерної бабки дає можливість вибрати найбільш ефективний режим різання.

У конструкції верстата передбачені можливості побіжного фрезерования, Гідромеханічне кріплення фрез, механізований затиск бабки і салазок.

Охолодження інструмента, що ріже, розпиленням.

Керування верстатом кнопкове, з підвісного пульта.

Клас точності верстата Н.

1.1.3 Технічні характеристики станка

Основні розміри:

Розміри робочої поверхні столу, мм 800×2000

Кількість Т-образных пазів столу 5

Ширина паза, мм 28

Відстань між пазами, мм 140

Відстань від торця шпинделя до робочої 100-900

поверхні столу, мм 800

Відстань від осі шпинделя до направляючих №3(ГОСТ836-62)

стійкі, мм

Конус отвору шпинделя 1600

Найбільше переміщення столу, мм: 750

подовжнє 150

поперечне 800

Найбільше переміщення гільзи шпинделя, мм 4000

Механіка столу:

Кількість швидкостей шпинделя 18

Число оборотів шпинделя в хвилину 25-1250

Межі безступінчастих подач, мм/хв:

столу 6-1000

бабки 6-250

Швидкість швидкого переміщення, мм/хв:

столу 8000

бабки 750

Привод, габарит и вес станка

Електродвигуни: Тип Потужність, квт Число про/хв

приводу головного руху А02-71-4 22,0 1450

приводу подач бабки П-52 4,3 1000/3000

приводу подач салазок П-52 4,3 1000/3000

приводу подач столу П-52 4,3 1000/3000

гідроприводу А02-31-6 1,5 950

привід насоса змащення ДПТ21-4 0,12×2 1450

Габарити верстата 3900×5300×4000

Вага верстата, кг 18000

1.1.4 Мета і задачі модернізації

Науково-технічний прогрес викликав бурхливий розвиток усіх галузей народного господарства, що вимагає нових машин, механізмів і устаткування, для комплексної механізації, однак у промисловості мається велика кількість застарілих верстатів, замінити які в короткий час не представляється можливим. Одним зі шляхів рішення цієї проблеми є модернізація верстатів, що передбачає підвищення їхньої потужності, швидкості механізації й автоматизації трудомістких процесів скорочення допоміжного часу.

1.2 Кінематичний аналіз ланцюга головного руху верстата 6А56

Основний розмір - розмір столу

Bст×Lст=800×2000мм

n=25…1250мм

Zn=18

Sпр=5…2200мм

Zs=18

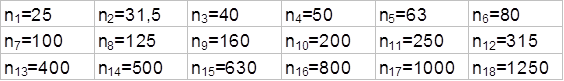

1.2.1.Визначення знаменника ряду

n=25…1250мм

Zn=18

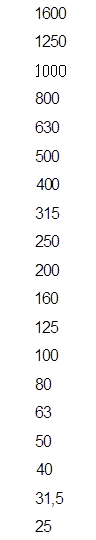

![]()

φn![]()

Побудова ряду частот

Складаємо розгорнуте рівняння

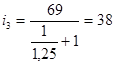

1.2.2. Визначаю функції групових передач

Перша група

φ![]()

φ![]() 7

7

![]()

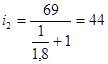

Друга група

φ![]()

φ![]()

![]()

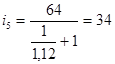

Третя група

φ![]()

1.2.3 Складаю структурну формулу ланцюга головного руху

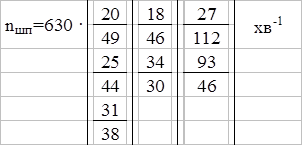

Zn=1×3(2) ×3(6) ×2(9)=18

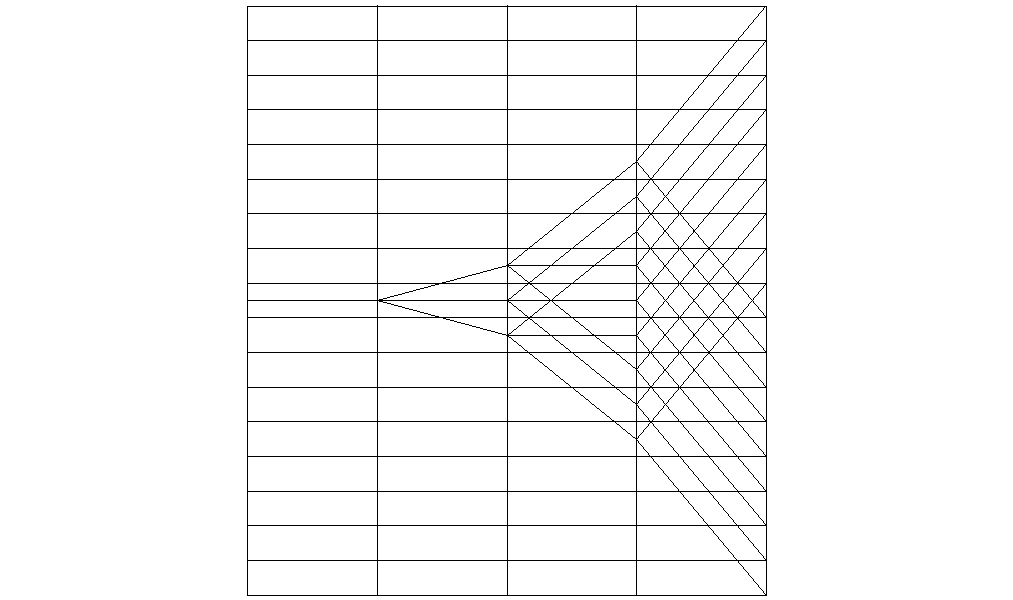

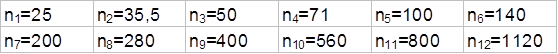

1.2.4 Побудова структурної сітки

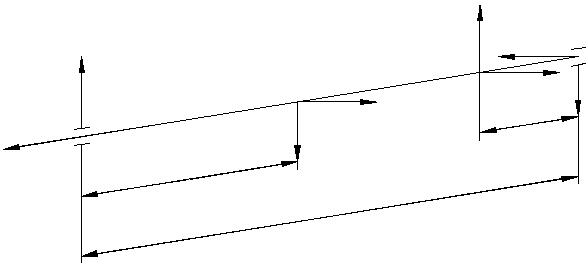

Эл.дв. I II III IV

Малюнок 1

1.2.5 Визначаємо передатні відносини групових і постійних передач

![]()

Група «а»

![]()

![]()

![]()

Група «б»

![]()

![]()

![]()

Група «в»

![]()

![]()

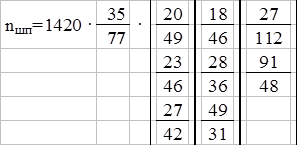

1.2.6 Складемо структурний графік

![]()

![]()

![]()

![]()

1420

![]()

![]()

![]()

![]()

![]()

Малюнок 2

1.2.7 Визначаєм дійсні частоти обертання і їх відхилення від стандартних

![]() хв-1

хв-1

![]() хв -1

хв -1

![]() хв-1

хв-1

![]() хв-1

хв-1

![]() хв-1

хв-1

![]() хв-1

хв-1

![]() хв-1

хв-1

![]() хв-1

хв-1

![]() хв-1

хв-1

![]() хв-1

хв-1

![]() хв-1

хв-1

![]() хв-1

хв-1

![]() хв-1

хв-1

![]() хв-1

хв-1

![]() хв-1

хв-1

![]() хв-1

хв-1

![]() хв-1

хв-1

![]() хв-1

хв-1

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Висновок: усі відхилення уклалися в припустиме.

1.3 Кінематичний аналіз ланцюга головного руху відповідно до завдання по модернізації

1.3.1 Уточнюємо вихідні дані

Bст. × Lст. =800 × 2000

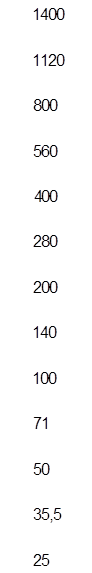

nшп = 25…1120 хв-1

Zn=12

nmin =25 хв -1; nmax =1120 хв-1

![]()

φn![]()

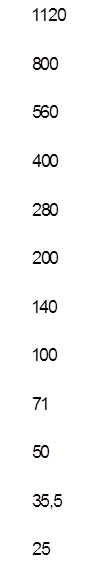

Побудова ряду частот

1.3.2 Вибір і аналіз структурної формули

![]()

![]()

![]()

![]()

![]()

Rimax =φn =1,41=3

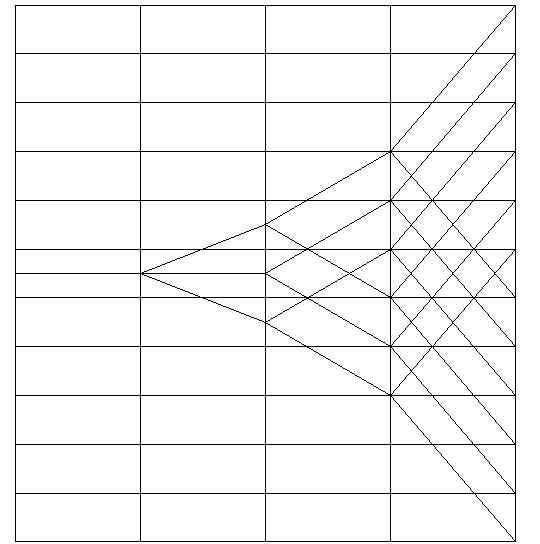

1.3.3 Побудова структурної сітки

φ=1,41

Эл. дв. I II III IV

Малюнок 3

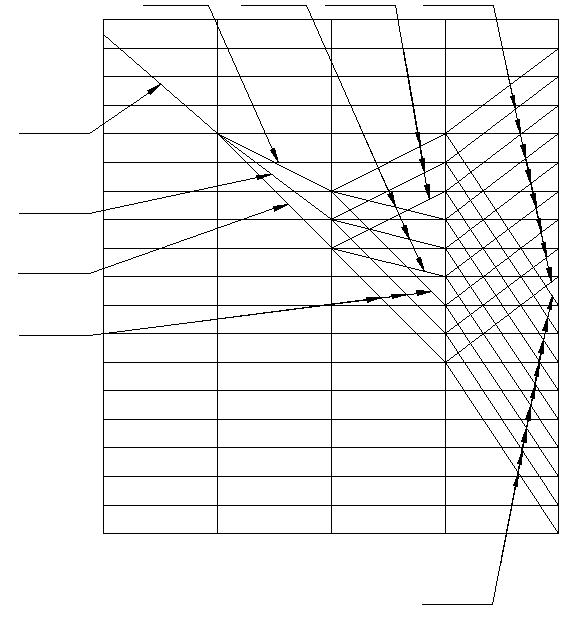

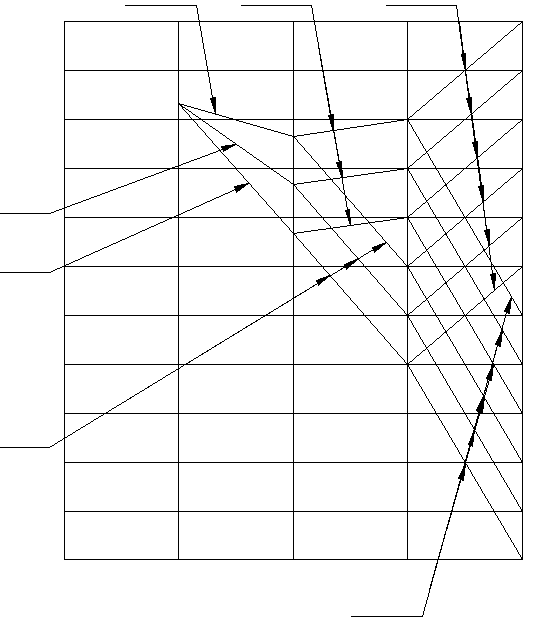

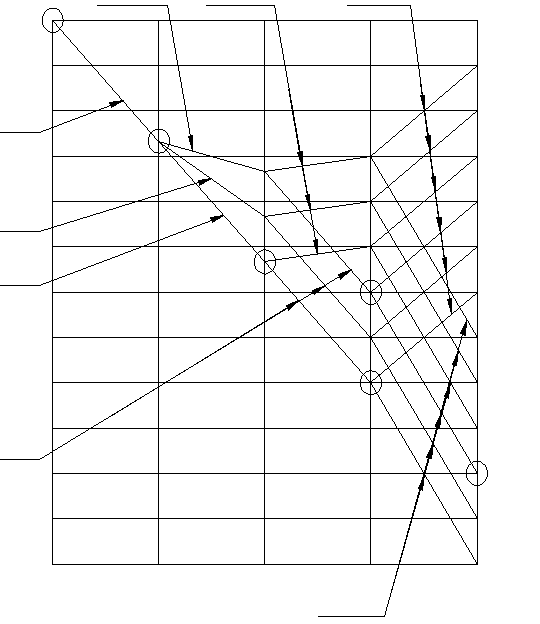

1.3.4Побудова структурної графіка

![]()

![]()

![]()

630

![]()

![]()

![]()

![]()

Малюнок 4

1.3.5 Розрахунок зубчастих коліс

![]()

![]()

![]()

![]()

![]()

1.3.6 Визначення дійсної частоти обертання їхнього відхилення від стандартних значень

![]() хв-1

хв-1

![]() хв-1

хв-1

![]() хв-1

хв-1

![]() хв-1

хв-1

![]() хв-1

хв-1

![]() хв-1

хв-1

![]() хв-1

хв-1

![]() хв-1

хв-1

![]() хв-1

хв-1

![]() хв-1

хв-1

![]() хв-1

хв-1

![]() хв-1

хв-1

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Висновок: усі відхилення уклалися в припустиме

1.4 Вибір електродвигуна

1.4.1 Вибір розрахункової обробки

Діаметр оброблюваної заготівлі.

![]() , мм

, мм

В=800 – ширина робочої частини столу

![]() мм

мм

Розрахункове значення столу D коректується за ДСТ24359-80. Довідник технолога машинобудівника т.2. 1986 р. стор. 188 т.95.

![]() мм.

мм.

![]() мм.

мм.

Z=20 – число зубів.

Матеріал заготівлі частини інструмента, що ріже:

Заготівля З4; Інструмент ВК8; Фреза ДСТ24359-80

1.4.2 Визначення розрахункових режимів різання

t=(0,02…0,03)D, мм

t=0,02∙400=8 мм

Ширина фрезерования

![]() , мм

, мм

![]() мм

мм

Подача на зуб фрези

![]() мм

мм

Приймаю Sz=0,3 мм.

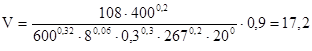

Швидкість різання

![]()

Стійкість фрези T=(1,0…1,5)D, хв, т.к. D=400>200, то ![]() хв. из т. 39. вибираю значення для інструмента ВК6 - матеріал жароміцний.

хв. из т. 39. вибираю значення для інструмента ВК6 - матеріал жароміцний.

Cv =108 m=0,32 Yv =0,3 Pv =0

qv =0,2 Xv =0,06 Uv =0,2

Kv – загальний поправочний коефіцієнт на швидкість різання.

![]()

Kmv =1; Kuv =0,9; Knv =0,1

м/хв.

м/хв.

![]() хв-1

хв-1

![]()

![]() хв-1

хв-1

![]() м/хв.

м/хв.

1.4.3 Визначаю потенційну силу різання

![]() , (Н)

, (Н)

из табл. 4.3. выбираю значения

Cp =218 Xp =0,92 up =1,0 Kp =1

qp =1,15 yp =0,78 Wp =0

![]() Н

Н

![]()

1.4.4 Визначаю потребную потужність електродвигуна

![]() кВт

кВт

К1 =1 – коефіцієнт, що враховує додаткові витрати потужності на подачу супорта.

К1 =1 – коефіцієнт, що враховує можливість короткочасних перевантажень.

1.4.5. Выбор електродвигуна за ДСТ

![]()

Тип електродвигуна 4А160S4

Nэл.дв. =15,0 квт;

Nдв =1465 хв -1;

Виконання за ДСТ 19523-81

1.5 Силовий розрахунок приводної передачі

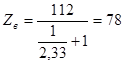

1.5.1 Кінематичний розрахунок зубчастих коліс

![]()

![]()

Z=112-78=34

![]()

![]() мм

мм

1.5.2 Силовий розрахунок зубчастих коліс

Розрахунок зводиться до визначення σн (контактної напруги) і σF (напруги вигину) у матеріалі зубчастих коліс. Розрахункові піддаємо менше колесо приводної передачі.

![]() [МПа]

[МПа]

![]() [ МПа або Н/мм2

],

[ МПа або Н/мм2

],

де

Zн – коефіцієнт форми сполучених поверхонь зуба,

Zн

=1,76 (прямозубі колеса з ![]() )

)

ZM – коефіцієнт, що враховує механічні властивості матеріалів сполучених коліс ZМ =274 – сталь по сталі.

ZЕ - коефіцієнт, що враховує сумарну довжину контактних ліній,ZЕ =0,9

![]() - для сталевих коліс.

- для сталевих коліс.

1.5.3 Ft - окружна сила на колесі, що розраховується

![]() [H],

[H], ![]()

![]()

![]()

![]() H

H

b=20 мм.

1.5.4 ![]()

KHα - враховує розподіл навантаження між зубами KHα =1

KHβ

– по ширині зубцюватого вінця. Для ![]() - KHβ

залежить від твердості робочої поверхні зубів.

- KHβ

залежить від твердості робочої поверхні зубів.

KHβ =1…1,05 консольне розташування, KHβ =1,03

KHv – динамічний коефіцієнт.

KHv залежить від ступеня точності окружної швидкості, твердості поверхні зубів. Рекомендують застосовувати 7-ю ступінь точності.

![]() м/с, звідси KHv

=1,2

м/с, звідси KHv

=1,2

![]()

![]() МПа

МПа![]() МПа

МПа

К

оефіцієнт форми зуба YF =3,85

![]()

KF =1 (для прямозубих коліс)

KFβ =1,13…1,28 (консольне розташування)

![]()

![]()

![]() МПа

МПа![]() МПа

МПа

Вибираю сталь 40ХН, загартування ТВЧ наскрізна HRC=48…55

[σн ]=1000МПа; [σF ]=270МПа;

1.5.5 Визначення розрахункових частот обертання

Тихохідна коробка швидкостей.

nшп.min <80 хв -1

25 хв -1<80 хв -1

![]()

Приймаємо найближче менше 50 хв -1

![]() хв -1

хв -1

![]() хв -1

хв -1

![]() хв -1

хв -1

![]() хв -1

хв -1

![]() хв -1

хв -1

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Малюнок 4

1.5.6 Визначення розрахункових моментів

![]() ;

; ![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() ;

; ![]()

![]() ;

; ![]()

![]() ;

; ![]()

![]() ;

; ![]()

![]() ;

; ![]()

1.5.7 Перевірочний розрахунок моделей групових і постійних передач

Група «а»

![]()

m=4

![]() мм.

мм.

Розрахунок ведемо по меншому колесу

![]() Н

Н

![]()

![]()

KHα =1

KHβ =1,05

![]()

KHV =1,12

![]()

Для сталі ![]()

![]() МПа

МПа

YF =3,87

![]()

KFα =1

KFβ =1,12

KFV =KHV =1,14

![]()

![]() МПа

МПа

Сталь 45 нормалізація НВ 180…200

[σH ]=420МПа; [σF ]=110МПа.

Розрахунок задовольняє умови.

Група «б»

![]()

m=5

![]() мм.

мм.

Розрахунок ведемо по меншому колесу

![]() Н

Н

![]()

![]()

KHα =1

KHβ =1,03

![]()

KHV =1,05

![]()

Для сталі ![]()

![]() МПа

МПа

YF =3,81

![]()

KFα =1

KFβ =1,12

KFV =KHV =1,04

![]()

![]() МПа

МПа

Сталь 45 поліпшення НВ 240…280

[σH ]=600МПа; [σF ]=130МПа.

Розрахунок задовольняє умови.

Група «в»

![]()

m=4

![]() мм.

мм.

Розрахунок ведемо по меншому колесу

![]() Н

Н

![]()

![]()

KHα =1

KHβ =1,07

![]()

KHV =1,05

![]()

Для сталі ![]()

![]() МПа

МПа

YF =3,75

![]()

KFα =1

KFβ =1,12

KFV =KHV =1,05

![]()

![]() МПа

МПа

Сталь 45 нормалізація НВ 180…200

[σH ]=420МПа; [σF ]=110МПа.

Розрахунок задовольняє умови.

1.5.8 Геометричний розрахунок передач

Приводна

![]()

![]() мм.

мм.

![]() мм.

мм.

Знаходимо міжосьову відстань

![]() мм.

мм.

група «а»

![]()

![]() мм.

мм.

![]() мм.

мм.

![]() мм.

мм.

![]()

![]() мм.

мм.

![]() мм.

мм.

![]() мм.

мм.

![]()

![]() мм.

мм.

![]() мм.

мм.

![]() мм.

мм.

група «б»

![]()

![]() мм.

мм.

![]() мм.

мм.

![]() мм.

мм.

![]()

![]() мм.

мм.

![]() мм.

мм.

![]() мм.

мм.

група «в»

![]()

![]() мм.

мм.

![]() мм.

мм.

![]() мм.

мм.

![]()

![]() мм.

мм.

![]() мм.

мм.

![]() мм.

мм.

Дані розрахунку параметрів коліс зводимо в таблицю 1

Зведена таблиця параметрів зубчастих коліс

Таблиця 1

| Група передач | Модуль | Позначення | Число зубів | Діл. діаметр | Між. відст. | Ширина вінця | Матеріал |

| приводна | 2,5 | iпр | 140 | 20 | Сталь 40ХН | ||

| Група "а" | 4 | I1 | 138 | 20 | Сталь 45 | ||

| I2 | |||||||

| I3 | |||||||

| Група "б" | 5 | I4 | 160 | 40 | Сталь 45 | ||

| I5 | |||||||

| Група "в" | 4 | I6 | 278 | 40 | Сталь 45 | ||

| I7 |

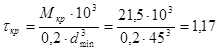

1.5.9 Попередній розрахунок валів

I вал.

н/мм2

<[τкр

]

н/мм2

<[τкр

]

Сталь45 [τкр ]=30 н/мм2

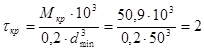

II вал.

н/мм2

<[τкр

]

н/мм2

<[τкр

]

Сталь45 [τкр ]=30 н/мм2

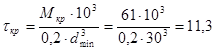

III вал

н/мм2

<[τкр

]

н/мм2

<[τкр

]

н/мм2

<[τкр

]

н/мм2

<[τкр

]

Сталь45 [τкр ]=30 н/мм2

IV вал

н/мм2

<[τкр

]

н/мм2

<[τкр

]

н/мм2

<[τкр

]

н/мм2

<[τкр

]

Сталь45 [τкр ]=30 н/мм2

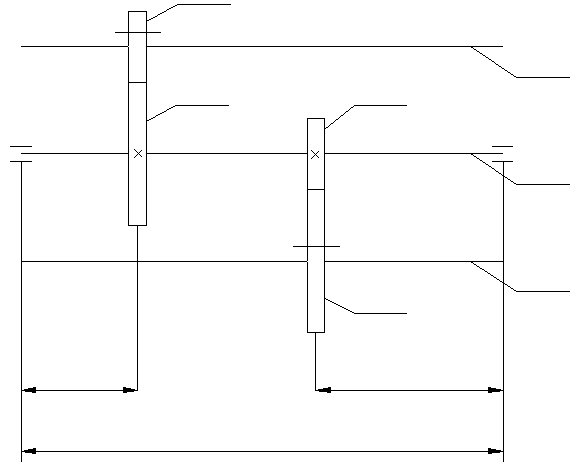

1.6.1 Уточнений розрахунок діаметрів валів

Z=20

III

Z=49 Z=18

II

I

Z=46

90 240

470

Малюнок 5

Визначаємо окружні і радіальні складові зусилля

![]() 1. Мкр

=50,9 Нм

1. Мкр

=50,9 Нм

![]() 2. Передача до вала, що розраховується

2. Передача до вала, що розраховується ![]() , m=4 мм.

, m=4 мм.

![]() 3. Передача від вала, що розраховується

3. Передача від вала, що розраховується ![]() , m=5 мм.

, m=5 мм.

![]() Н

Н

![]() Н

Н

![]() Н

Н

![]() Н

Н

Визначаємо реакції лівої і правої опор у двох площинах.

Для розрахунку складемо схему дії всіх сил на вал.

Для розрахунку складемо схему дії всіх сил на вал.

242 Н

![]() В

В

![]()

519 Н

А 1131 Н 240 ![]()

![]()

527 Н

90

470

Малюнок 6

Реакції опор у горизонтальній площині

![]()

![]() Н

Н

![]()

![]() Н

Н

Реакції опор у вертикальній площині

![]()

![]() Н

Н

![]()

![]() Н

Н

Визначаємо сумарні реакції в опорах

![]() Н

Н

![]() Н

Н

Визначаємо згинальні моменти в розрахункових перетинах

![]()

![]()

![]()

![]()

Для визначення приведеного моменту використовуємо більше значення згинаючого моменту (Мизг

=1130 ![]() )

)

Визначаємо приводний момент

![]()

![]()

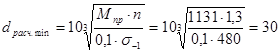

Визначаємо діаметр вала при матеріалі вали Сталь50ХН, n=1,3, σ-1 =480

мм.

мм.

![]()

Висновок: раннє прийняте значення вала дорівнює dрасч.min . Значить вал витримає навантаження.

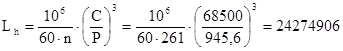

1.6.2 Розрахунок підшипників

Розрахункові піддаються підшипники вала, для якого робляться остаточний розрахунок. Якщо підшипники однакові то розрахункові піддається один підшипник, той на который діє велике навантаження.

![]() - долговечность.

- долговечность.

Lh - розрахункова довговічність.

n – частота обертання даного вала.

С – динамическая грузоподъемность подшипника.

Р - приведене радіальне навантаження.

![]() , где

, где

![]() – сумарна максимальна реакція опор.

– сумарна максимальна реакція опор.

V – коефіцієнт обертання V=1,0

![]() – коефіцієнт безпеки

– коефіцієнт безпеки ![]() =1…1,2

=1…1,2

![]() – температурний коефіцієнт

– температурний коефіцієнт ![]() =1,0

=1,0

Приймаю підшипники 410

![]() Н

Н

годин

годин

Підшипники обрані правильно тому що LH>12000 ч.

1.6.3 Розрахунок шпонкових з'єднань

![]()

![]()

М – момент, що крутить, на даному валові.

d – діаметр на який установлена шпонка

b – ширина шпонки

lmin – довжина шпонки

Перевіряються тільки не рухливі з'єднання на τср і на σсм і ті й інші.

Вал приводної передачі

![]() МПа

МПа

![]() МПа

МПа

Вал III

![]() МПа

МПа

![]() МПа

МПа

Вал IV

![]() МПа

МПа

![]() МПа

МПа

![]() МПа

МПа

![]() МПа

МПа

1.6.4 Розрахунок шлицевых з'єднань

![]()

М – розрахунковий момент, що крутить.

Z – зовнішній діаметр вала

d – внутрішній діаметр вала

lmin – найменша довжина шлицевого з'єднання.

Вал I

![]() МПа

МПа

Вал II

![]() МПа

МПа

Вал III

![]() МПа

МПа

Вал IV

![]() МПа

МПа

Вал приводної передачі

![]() МПа

МПа

1.6.5 Вибір норм точності

Вимір товщини зубів при довжині загальної нормалі W має та перевага перед виміром по постійній хорді, що не потрібно більш точного виготовлення зубчастих коліс по зовнішньому діаметрі.

Для прямозубих коліс без зсуву:

![]()

где

mn – нормальний модуль

W\ - довжина загальної нормалі при mn =1 мм.

Z=46 b=40 мм. M=5

Ступінь точності 7-С

Для даного колеса ![]() мм.

мм.

W\ =16,810, т.к. Z=46, число зубів охоплюємо при вимірі 7, mn =1, а т.к. m=5, то

![]() мм.

мм.

Допуск на радіальне биття венца

Fz =0.053 мм.

Визначаємо верхнє і нижнє відхилення довжини загальної нормалі. Верхнє складається з 2-х слогаемых:

Iое

![]() - найменше відхилення середньої довжини загальної нормалі в тіло зуба [4, т.31, с.304]

- найменше відхилення середньої довжини загальної нормалі в тіло зуба [4, т.31, с.304]

Вид сполучення в нас, ступінь точності 7, ділильний діаметр у межах 180-250, одержуємо

![]() =0,085 мм.

=0,085 мм.

IIое

![]() - допуск на радіальне биття зубцюватого вінця [4, с.304, т.32]

- допуск на радіальне биття зубцюватого вінця [4, с.304, т.32]

![]() =0,014 мм.

=0,014 мм.

в.о=![]() +

+![]() =0,085+0,014=0,099 мм (-)

=0,085+0,014=0,099 мм (-)

Нижнє відхилення: TWn – (4. т.33, с.305)

н.о.=в.о.+TWn , тогда

н.о.=0,099+0,068=0,167 мм. (-)

![]()

Допуск на коливання довжини загальної нормалі.

VW =0,036 мм

Коливання вимірювальної міжцентрової відстані на одному зубі:

![]() =0,026 мм – [4,т.26,с.296].

=0,026 мм – [4,т.26,с.296].

Допуск на напрямок зуба

Fβ =0,012 мм

Таблиця 2

| Модуль | m | 5 | |

| Число зубів | z | 46 | |

| Вихідний контур | – | ГОСТ 1375-68 | |

| Коефіцієнт зсуву вихідного контуру | x | 0 | |

| Ступінь точності за ДСТ1643-72 | – | 7-С | |

| Довжина загальної нормалі | W | 84,41 | |

| Допуск на коливання по довжині загальної нормалі | VW | 0,036 | |

| Допуск на напрямок зуба | Fβ | 0,012 | |

| Коливання між центрової відстані | за 1 оборот | 0,075 | |

| на 1 зубі | 0,026 | ||

| Ділильний діаметр | d | 230 | |

| Зачеплення з деталлю | |||

Література

1. А.М. Хаскин "Креслення". Вища школа 1986р. Г. Київ.

2. А.Г. Косиловой., Р.К. Мещеряковас правочник технолога машинобудівника тім 1 і 2 Москва "Машинобудування" 1986р.

3. Методичка по конструираванию.

4. В.И.Анурьев "Довідник конструктора - машинобудівника" Москва "Машинобудування" Том 1 1978р. Том 2 1982р.

5. А.А.Панів Оработка металлорезания Справ очник технолога - машинобудівника. 1988р.