| Скачать .docx |

Реферат: Инструмент, приспособления и станки

БЕЛОРУССКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ИНФОРМАТИКИ И РАДИОЭЛЕКТРОНИКИ

Кафедра электронной техники и технологий

РЕФЕРАТ

На тему:

«ИНСТРУМЕНТ, ПРИСПОСОБЛЕНИЯ И СТАНКИ»

МИНСК, 2008

Инструмент и приспособления для шлифовки и полировки

Рабочий инструмент (шлифовальник, полировальник) служит для изменения формы детали и придания ее поверхности всех качеств, предусматриваемых требованиями чертежа.

Вспомогательный инструмент и приспособления служат в основном для закрепления детали при обработке. Для наклеечных приспособлений и полировальников применяют чугун, силумин. Для шлифовальников применяют латунь, реже чугун. Для шлифовки больших поверхностей (астрооптика) иногда применяют силумин, органическое стекло. Применение в качестве шлифовальника некоторых синтетических смол и технического кварца дает возможность применять самые мелкозернистые микропорошки, например М7, М5, что ускоряет последующую полировку.

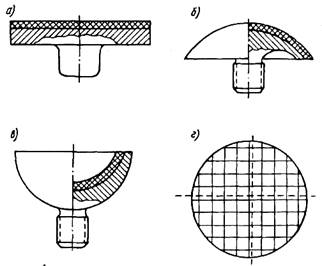

На рис. 1 изображены конструкции полировальников разного назначения.

Так называемый шашечный полировальник (рис.1. г) применяют при полировке плоскостей и сфер большого диаметра. Канавки, ограничивающие квадратики, облегчают распределение и смывание суспензии. Кроме того, разбивка площади полировальника на отдельные квадратные участки уменьшает разогрев детали и полировальника. Квадратики располагают несимметрично по отношению к центру инструмента.

Для уменьшения площади соприкосновения блокируемых пластинок с наклеечным инструментом с целью уменьшения их деформаций, применяют планшайбы с различно расположенными друг относительно друга канавками (спирально, концентрично и т. п.)

Размеры и радиусы кривизны инструмента и приспособлений рассчитываются графически или математически с учетом диаметра блока, размеров, формы и количества деталей, припусков на обработку, расстояний между деталями, толщины наклеечной смолы и толщины смоляной или суконной подложки и др.

Рис.1. Полировальники: а — для плоских поверхностей; б — для вогнутых поверхностей; в — для выпуклых поверхностей; г — для полировки плоскостей большого диаметра

Наиболее сложный расчет (тригонометрическим путем) производится для сферических наклеечных приспособлений, применяемых для жесткого метода блокировки, так как требуется повышенная точность изготовления приспособлений. При расчете чашек и грибов для полировальников учитывают толщину подложки (смола, фетр).

Как видно из рис. 1, б, в радиус кривизны гриба должен быть меньше, а чашки больше на эту величину. Толщину слоя смолы в зависимости от радиуса кривизны обрабатываемой поверхности задают от 1 до 5 мм.

Тогда, для детали с Rдет = —100 мм (поверхность вогнутая) радиус полировальника (гриб) должен быть 97— 95 мм. Для Rдет = +100 мм (поверхность выпуклая) радиус полировальника (чашка) должен быть 103—105 мм.

На операционных чертежах, эскизах и в картах технологического процесса указывается шифр инструмента (ИМ — инструмент для мелкой шлифовки; ИП — инструмент для полировки) или приспособления (ПН — приспособление наклеечное). Индексом 1 или 2 у шифра указывается, при обработке какой стороны применяется данный инструмент или приспособление. Например, ИМ1 — шлифовальник для обработки 1-й стороны; ПН2 — приспособление наклеечное для крепления при обработке 2-й стороны.

Диаметр или высота инструмента и радиус его кривизны с соответствующим знаком тоже указывается на чертеже: (+) выпуклая поверхность; (-) вогнутая поверхность; (~) плоская поверхность. Например ИМ1 ![]() - чашка для мелкой шлифовки первой стороны с высотой вогнутой поверхности 8 мм и радиусом кривизны, равным 13,521 мм; ПН2

- чашка для мелкой шлифовки первой стороны с высотой вогнутой поверхности 8 мм и радиусом кривизны, равным 13,521 мм; ПН2 ![]() - гриб наклеечный для крепления при обработке второй стороны; диаметр гриба равен 43 мм; радиус кривизны гриба 27,8 мм; ПН ~ , D = 300; - планшайба наклеечная диаметром 300 мм.

- гриб наклеечный для крепления при обработке второй стороны; диаметр гриба равен 43 мм; радиус кривизны гриба 27,8 мм; ПН ~ , D = 300; - планшайба наклеечная диаметром 300 мм.

Количество деталей, одновременно обрабатываемых с первой и второй стороны, указывается дробным числом в поле чертежа. Например, 6/7 означает, что первая сторона детали обрабатывается блоком по 6 шт., вторая сторона — блоком по 7 шт.

Станки

Станки для обработки оптических деталей в зависимости от характера выполняемых на них операций делятся на группы. Станки каждой группы различаются между собой по мощности и конструкции.

Для заготовительных работ применяют станки: распиловочные, фрезерные, круглошлифовальные, плоскошлифовальные, токарные, сверлильные и станки для сферофрезерования алмазным инструментом. Для операции центрировки применяют центрировочные станки двух типов: самоцентрирующие и несамоцентрирующие.

Станки, применяемые для шлифовки и полировки, по кинематике, т. е. схеме взаимосвязи всех движущихся узлов принципиально друг от друга мало чем отличаются. Отличие их состоит в скоростях вращения шпинделя станка (нижнее вращающееся звено) и в характере движения каретки.

Шпиндель — вращающийся, вертикально расположенный вал, на верхней части которого, обычно на резьбе, крепится блок с деталями или обрабатывающий инструмент (шлифовальник или полировальник).

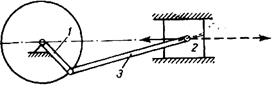

Рис. 2Кривошипно-шатунный механизм

Кривошипно-шатунный механизм (рис.2.) предназначен для преобразования вращательного движения кривошипа 1 в возвратно-поступательное движение ползуна 2, шарнира соединенного с шатуном 3.

Каретка — рычажный механизм с возвратно-поступательным движением (рис. 3), которое обеспечивает передвижение детали, блока или обрабатывающего инструмента относительно шпинделя станка (от центра к краю и назад).

Имеются модернизированные станки с неподвижным смещенным относительно оси рабочего шпинделя, поводком. Существуют станки с вращающимся поводком, получающим принудительное возвратно-поступательное движение по дуге и др.

Движения шпинделя станка и его каретки обязательно должны быть связаны определенной зависимостью, без которой невозможно достичь хорошего качества обрабатываемой поверхности

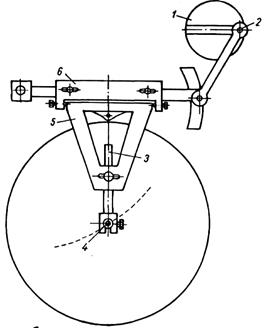

Рис.3. Схема механизма каретки (верхнее звено):

1 — шайба кривошипа; 2 — кулачок шайбы; 3 — поводковый палец; 4 — поводок; 5 — треугольник каретки; 6 — каретка

Маркировка станков. В обозначение маркировки станков вводят: количество шпинделей, начальные буквы назначения станка, наибольший диаметр (в мм) плоского блока, который может обрабатываться на станке данного типа без перегрузки. Например, 8ШП-20 — восьмишпин-дельный, шлифовально-полировальный автомат для блоков диаметром до 20 мм.

Для установления наивыгоднейшего режима работы важен правильный выбор окружной скорости v инструмента или блока (выраженной в м/сек), т. е. скорости какой-либо точки инструмента, например на краю его. Ее легко определить по формуле:

![]() ,

,

где π — отношение длины окружности к ее диаметру (постоянное число, равное 3,14); D — диаметр в мм; n — число оборотов в мин.

Пример.

Дано: шлифовальник диаметром 120 мм вращается на шпинделе ножного станка при максимальном числе оборотов 500 об/мин. Требуется определить, какая окружная скорость на краю шлифовальника.

Решение:

![]() м/с

м/с

Станки без верхнего звена. Типичный станок, применяемый для шлифовки и полировки небольших сферических и плоских блоков (диаметром до 120—150 мм), изображен на рис. 4 Станок не имеет механизированного верхнего звена. Движение верхнего звена — инструмента или блока, закрепленного в державке (в резьбовой, конусной или зажимной ручке), осуществляется рукой работающего.

Станки такого типа бывают ременно-педальные, с мотором или комбинированные. Шпинделю можно сообщать как правое, так и левое вращение. Ременно-педальные станки допускают обработку с остановленным и с вращающимся шпинделем (до 500 об/мин). Станки с мотором имеют трехступенчатые шкивы и обычно допускают скорости 600, 900 и 1500 об/мин и выше.

На заготовительных операциях станки такого типа обеспечивают скорость до 6000 об/мин; на операциях просветления — до 12000 об/мин.

Станки-автоматы. У станков-автоматов движение верхнего и нижнего звеньев механизировано. Станки с возвратно-поступательным движением поводка и свободным вращением верхнего звена наиболее распространены. Передача движения на основные узлы чаще всего бывает фрикционной или ременной.

Механизмы вращения шпинделя и верхнего звена получают движение от электродвигателя (мотора) через контрпривод или редуктор и главный вал станка. Моторы имеют обычно 900, 1450, 2800 об/мин. Станки-автоматы должны иметь в зависимости от назначения значительно меньшее число оборотов, например от 15 до 45; 100 и 200 об/мин и т. д. Редуктор преобразовывает число оборотов мотора в требуемое.

В конструкцию станков типа ШП (шлифовально-полировальных) и ПД (полировально-доводочные) входят следующие основные узлы: станина, главный вал, узлы кривошипа или эксцентрика, узел каретки, узел шпинделя, узел привода.

Станина станков собирается из чугунных стоек различного профиля (швеллера, угла, полосы). Деревянная крышка (стол) покрывается линолеумом. В столе сделаны прорези для тазов; тазы имеют центральное отверстие и горловину для пропускания верхней части рабочего шпинделя.

Станки имеют возможность изменения чисел оборотов рабочего шпинделя и вала верхнего звена (кривошипно-шатунного механизма) раздельно. Раздельное также включение и выключение этих узлов (рис. 5, а, рис.6, а).

У станков другого типа (рис. 5, б, рис. 6, б) движение передается рабочему шпинделю посредством ременной передачи от вала кривошипа. Включение узла рабочего шпинделя и Кривошипно-шатунного механизма одновременное.

Рис. 5 Схемы передачи движения:

а - схема раздельной передачи (1 - главный вал; 2 и 8 - ведущие диски; 3 и 7 - ведомые диски; 4 - рабочий шпиндель; 5 - шайба кривошипа; 6 - вал кривошипа); б - схема одновременной передачи движения верхнему и нижнему звену: (1 - главный вал; 2 - ведущий диск; 3 - ведомый диск; 4 и 6 - шкивы; 5 - шайба кривошипа)

Станки чаще всего снабжают кнопочным включением (черная кнопка — пуск, красная кнопка — стоп). Для пуска или остановки узла шпинделя или узла кривошипа в современных станках имеются удобные поворотные рукоятки или маховики (рис. 6). Станок должен быть надежно заземлен и снабжен необходимыми ограждениями.

Многие станки модернизированы. Они снабжены пневматической системой и циркуляционным питанием шлифующей или полирующей суспензией. Это дает возможность вести обработку деталей средней точности на скоростных режимах (на станках типа ШП-350 до 400 об/мин; типа ШП-200 — до 500 об/мин; типа ПТ-15 — до 1000 об/мин).

Принцип действия пневматической системы, осуществляющей подъем и опускание каретки и создающей нужное рабочее давление, заключается в следующем. Сжатый воздух под определенным давлением (измеряется манометром) о шлангу поступает в пневматический цилиндр, закрепленный на кронштейне. При помощи рукоятки распределительного устройства устанавливается направление подачи сжатого воздуха и величина его давления. Пневматический цилиндр в зависимости от положения рукоятки срабатывает на подъем или опускание каретки с нужным давлением.

Повышение давления и увеличение скорости вращения шпинделей, а следовательно, и увеличение производительности стало возможным благодаря применению непрерывного циркуляционного питания. Чаще всего суспензия подается специальной помпой по трубкам (металлические и резиновые) в нужную зону обрабатываемой поверхности. Сбрасываемая в поддон суспензия по сборной трубе снова поступает в помпу. Этим осуществляется непрерывное циркуляционное питание.

Станки для предварительной обработки сферических поверхностей заготовок оптических деталей

Классификация станков

Предварительная обработка - это снятие припуска с заготовок оптических деталей, подготовка их рабочих поверхностей для окончательного шлифования и полирования. При обработке вспомогательных поверхностей, не подвергающихся полированию, эта операция может стать окончательной.

В зависимости от характера выполняемой работы станки для предварительной обработки разделяют па три группы:

1) станки для обработки плоских поверхностей;

2) станки для обработки сферических поверхностей;

3) станки для обработки прямолинейного контура деталей типа пластин.

1. Станки для обработки плоских поверхностей оптических деталей алмазным инструментом или свободным абразивом. Снятие припуска с заготовки на этих станках осуществляют двумя методами: со шлифованием по всей поверхности с постепенной подачей S на глубину (рис. 7, б) или фрезерованием сразу всего припуска h с подачей S вдоль обрабатываемой (рис. 7, а)

Алмазный инструмент используют как на шлифовальных, так и на фрезерных станках. Процесс обработки алмазным инструментом высокопроизводителен, на станках можно применять циркуляционную подачу и слив СОЖ в отстойник для удаления шлама стекла.

![]()

![]() Станки для предварительной обработки свободным абразивом представляют собой универсальное оборудование, применяемое для шлифования плоских и сферических поверхностей притирами.

Станки для предварительной обработки свободным абразивом представляют собой универсальное оборудование, применяемое для шлифования плоских и сферических поверхностей притирами.

Рис.7 Схема обработки плоских поверхностей:

а — фрезерованием, б — шлифованием

Эти станки широко используют в мелкосерийном производстве, так как они требуют меньше времени на наладку и отработку техпроцесса, чем станки с алмазным инструментом.

Работа со свободным абразивом более трудоемка, рабочий-оператор вынужден тратить много времени на приготовление свежего и удаление отработанного абразива, смешанного со шламом стекол;

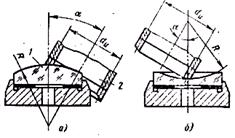

2. Станки для обработки сферических поверхностей алмазным кольцевым инструментом. В схеме станков использован принцип образования сферы при одновременном вращении детали 1 и кольцевого инструмента 2, ось которого наклонена к оси сферы на угол α (рис. 8). Радиус сферы R, диаметр инструмента dи и угол α связаны между собой отношением ![]()

Рис. 8. Обработка сферических, поверхностей кольцевым алмазным инструментом: а — выпуклой, б — вогнутой

Меняя угол α и сохраняя положение кромки кольцевого инструмента по оси детали, можно обрабатывать выпуклые и вогнутые поверхности деталей или блоков с различными радиусами R сферы.

ОБОРУДОВАНИЕ ДЛЯ ШЛИФОВАНИЯ И ПОЛИРОВАНИЯ

Обработка свободным притиром

Формообразование поверхности способом свободного притира является процессом попереходной обработки абразивом (от более крупной фракции к мелкой) и окончательной полировки с использованием полиритов, когда инструмент, являющийся притиром контактирует через слои абразивной (полиритной) суспензии поверхностью заготовки во время их относительных перемещений, что приводит в предельном случае к полному наложению притирающихся поверхностей с точностью до долей размера абразива.

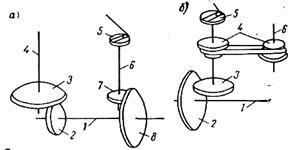

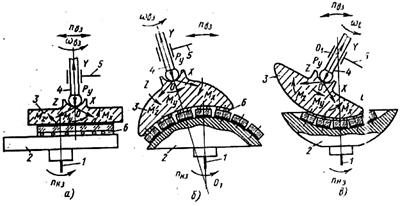

Схемы обработки показаны на рис.9.

Рис. 9. Схемы обработки исполнительных поверхностей оптических деталей:

а - плоской, б - выпуклой, в - вогнутой

Инструмент, рабочая поверхность которого ограничена плоскостью, выпуклой или погнутой сферой, и наклеенное приспособление с заготовками в зависимости от их расположения во время обработки называют верхним или нижним звеньями. На шпинделе 1 станка закрепляют нижнее звено 2. Верхнее звено 3 устанавливают на нижнее звено 2 и соединяют с механизмом 5 станка, сообщающим ему перемещение через шаровой шарнир 4, обладающий тремя степенями свободы Мх, Му, Мz. Силовое замыкание Рy верхнего и нижнего звеньев через шаровой шарнир производится механизм 5 или вручную.

При перемещении верхнего звена с частотой nВЗ по вращающемуся с частотой nНЗ нижнему звену, когда между притирающимися поверхностями заготовки и инструмента помещена абразивная среда 6, происходит формообразование заготовки поверхностью инструмента-притира. Наличие шарового шарнира позволяет верхнему звену свободно самоустанавливаться по поверхности нижнего звена во время их относительных перемещений и произвольно вращаться со скоростью oВ3 вокруг оси 0Y в направлении вращения нижнего звена под действием сил сцепления, возникающих на поверхности притирающихся звеньев. При обработке выпуклых или вогнутых сферических поверхностей ось 0Y вращения верхнего звена проходит через шаровой шарнир и центр 01 общей сферы притирающихся поверхностей, расположенный на оси вращения нижнего звена. При обработке плоской поверхности ось 0Y вращения верхнего звена параллельна оси вращения нижнего звена.

Отличительной чертой способа свободного притира, позволяющей использовать его для обработки поверхностей с точностью, соизмеримой с долями длины λ волны света (до λ/10 — λ/8 или 0,06—0,07 мкм), от способов обработки на станках с «жесткими осями», у которых точность обработки (до 3—5 мкм) зависит от точности базовых поверхностей станка, является то, что инструмент-притир не связан с ними. В процессе формообразования инструмент самоустанавливается по обрабатываемой поверхности заготовки, которая является его установочной базой.

Классификация станков

Станки для обработки исполнительных поверхностей оптических деталей свободным притиром классифицируют:

1)по назначению: шлифовалыю-полировальные (ШП), шлифовально-полировальные доводочные (ШПД), полировально-доводочные (ПД), полировальные (II) и доводочные (Д);

2)по конфигурации обрабатываемой поверхности: универсальные — для обработки плоских и сферических поверхностей; специализированные — для обработки одного вида поверхностей (плоских или сферических);

3)по типоразмерам: для обработки микрооптики диаметром до 10 мм и оптических деталей или блоков с деталями диаметром до 50 мм, рядовой оптики диаметром 50—500 мм, крупногабаритной оптики диаметром более 500—600 мм;

4)по точности обрабатываемых поверхностей: низкой, средней, повышенной и высокой точности;

5)по количеству шпинделей: одно- и многошпиндельные;

6)по способу подачи абразивной и полпритпой суспензии: вручную подмазкой, автопитапием — центробежным или циркуляционным;

7)по степени механизации — с ручным перемещением верхнего звена или механическим качательным, вращательным или качательным и вращательным.

ЛИТЕРАТУРА

1. Справочник технолога-оптика под редакцией М.А. Окатова, Политехника Санкт-Петербург, 2004. - 679 с.

2. Зубаков В.Г., Семибратов М.Н.. Штандель С.К. Технология оптических деталей. Машиностроение, 2005. - 368 с.

3. Справочник конструктора оптико-механических приборов под редакцией Панова В.М., Машиностроение, 2000. - 742с.