| Скачать .docx |

Реферат: Производство деревобетонных изделий из отходов и горельника

Производство деревобетонных изделий из отходов и горельника

И.Х. Наназашвили, доктор техн. наук, профессор МИКХиС

Обосновывается целесообразность развития производства деревобетонных изделий из отходов лесопильно-деревообрабатывающих производств и горельника.

В настоящее время объемы капитального и индивидуального строительства достигли такого уровня, что наращивание добычи минеральных сырьевых ресурсов для этих целей наносит ощутимый ущерб окружающей среде: меление рек из-за добычи гравия и песка (нарушение водозащитного слоя), изменение микроклимата из-за нарушения аэродинамики и биопокрова местности и др.

В то же время в России недостаточно оценен такой неисчерпаемый запас самовозобновляемого ресурса, как древесина. Россия владеет четвертой частью запасов древесины планеты. Видимо, это является одной из причин совершенно неудовлетворительного положения с ее глубокой переработкой. На экспорт поставляется преимущественно кругляк-пиловочник. Перспективным сырьем могут стать вторичные ресурсы профилактики лесов (санитарные рубки и рубки ухода) и лесодеревопереработки (ветви, сучья, тонкомер, дровяное долготье, торцы, горбыль, рейки, срезки, стружка, опилки и др.), на базе которых могут быть получены различные по назначению материалы, в том числе легкие, теплые древесно-цементные бетоны типа арболит для монолитного строительства, а также мелкоштучные блоки для малоэтажного строительства и устройства перегородок, фронтонов, которые эффективны в качестве самонесущего стенового материала и для высотных зданий каркасного типа и др. Расширение строительства из арболита позволит обеспечить дешевым энергосберегающим жильем, решить параллельно и другую социальную задачу повышения занятости населения.

Древесина, наряду с нефтью и газом, является основным богатством России. Но только древесина – самовозобновляемый продукт природы, поэтому проблема эффективного использования ее, уровень бонитета (продуктивности) и безопасности лесов должны быть под особым вниманием государства.

Учитывая то обстоятельство, что в ряде регионов страны только за 2000 – 2001 гг. потери леса на корню вследствие обширных пожаров составили 56, 1 млн м3 общей стоимостью

13, 7 млрд руб, необходимо безотлагательно принимать меры по снижению пожароопасности и утилизации горелой древесины. Проблема усугубляется тем, что пораженная пожаром древесина-горельник является очагом размножения вредителей, которые представляют серьезную угрозу заражения здоровых лесных массивов.

Оздоровление горелого леса возможно при вывозе горельника и переработке его в дробленку, которую затем можно использовать в качестве заполнителя бетона типа арболит для строительства производственных и хозяйственных зданий, а также гаражей и других хозпостроек.

Низкий коэффициент использования древесины в лесопильно-деревообрабатывающей промышленности приводит к накоплению повсеместно вторичных дереворесурсов (неделовой горбыль, рейки, торцы, стружки, опилки), которые также являются легковозгораемыми материалами и создают дополнительную пожароопасность. Однако при рачительном подходе на их базе также можно получать различные материалы, в первую очередь легкие, теплые негорючие древесно-цементные бетоны (арболит, элстар, опилкобетон и другие разновидности) для монолитного строительства, мелкоштучные блоки и конструкционные панели.

Использование неделовой древесины, отходов лесопереработки будет стимулировать профилактику лесов (проведение санитарных рубок и чисток) и утилизацию отходов лесодеревопереработки, что приведет к снижению порога пожароопасности на местах. Кроме того, использование технологии монолитного метода строительства «Элстар» поможет решать проблемы обустройства населения в зонах стихийных бедствий.

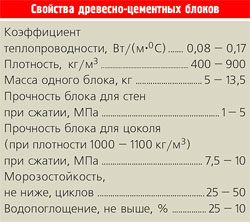

Древесно-цементный материал экологически чистый, тепло- и звукоизолирующий, легкий, не поддерживает горение, обладает повышенной упругостью, что крайне важно в сейсмических зонах. Дома, построенные из данного материала, обладают повышенной комфортностью, так как его стены теплые, хорошо вентилируемые, не накапливают влагу.

Долгосрочная эксплуатация зданий из деревобетона – арболита и его зарубежных аналогов – дюризола (Швейцария), пилинобетона (Чехословакия) и других, эксплуатируемых в разных климатических районах более 60 лет и в настоящее время находящихся в хорошем состоянии, показала его долговечность и высокие гигиенические и эксплуатационные свойства. Результаты научных исследований и внедрение новых технологий позволяют получать арболит прочностью 7, 5 – 10 МПа.

На арболит и его разновидности имеется вся необходимая разрешительная документация, технические условия на его изготовление и применение.

Преимущества применения древесно-цементных материалов.

1. Жилье строится из экологически чистого материала.

2. Возможно применение скоростного метода монолитного возведения зданий.

3. Низкая стоимость коробки здания.

4. Низкие эксплуатационные затраты на отопление и вентиляцию.

5. Возможность применения в сейсмоопасных зонах.

Изложенное показывает, что целесообразно разработать комплексную программу мер, направленных на снижение пожароопасности лесов и оздоровления лесных массивов, а также мероприятий социальной направленности в зонах пожарных бедствий, в первую очередь на строительство энергосберегающего жилья и зданий инфраструктуры из арболита.

В основу комплексной программы должна быть заложена концепция стратегии и тактики по снижению материальных и, что более важно, людских потерь, снижению уровня пожароопасности и заражения лесов, должны быть предусмотрены мероприятия по увеличению бонитета лесов, рассмотрены социально-экономические аспекты, в том числе обеспечение экологически чистым и комфортным жильем из местных строительных материалов типа арболит на базе вторичных лесных ресурсов.

В связи с тем, что в большинстве случаев причиной пожаров является человеческий фактор, мероприятия по профилактике лесов следует приоритетно начинать в регионах с населенными пунктами, осуществляя по мере необходимости санитарные рубки и рубки ухода с вывозом лесоматериалов из леса. При этом ветви и сучья предварительно можно измельчать в щепу на передвижных дробильных агрегатах. За осуществлением этих мероприятий следует улучшить надзор и повысить ответственность исполнителей.

Оздоровление леса после пожара следует начинать с вывоза горельника и переработки его в заполнитель бетона типа арболит.

Разработаны технология и комплект оборудования, прошедший промышленную обкатку, для производства мелкоштучных блоков размером 200х200х400 мм из древесно-цементной композиции. Блоки на линии получаются с четкими гранями. Экологически чистые блоки могут применяться для малоэтажного строительства до трех этажей и для заполнения стен многоэтажных зданий каркасного типа.

Для деревобетона в качестве заполнителя используются отходы лесопильно-деревоперерабатывающих производств и горельник в виде измельченной древесины-дробленки, стружек и опилок, в качестве вяжущего – портландцемент и добавки, для получения высоких марок изделий применяется модифицированный портландцемент.

Минимальная сменная производительность линии – 1000 блоков, или 16, 7 м3 в смену, при необходимости линия может эксплуатироваться в две смены (30 м3/сут).

ЦНИЛ Московского института коммунального хозяйства и строительства занимается совершенствованием технологий арболитовых изделий и может оказать содействие в реализации проекта утилизации древесных отходов по самым эффективным технологиям.

Комплексный подход к профилактике леса с рациональным использованием вторичных ресурсов и горельника, организация строительного производства, социально-ориентированный поход к обеспечению местного населения экологически чистым и энергосберегающим жильем могут оказать положительное влияние в регионах со сложной социально-демографической ситуацией.

Список литературы

1. Наназашвили И.Х. Строительные материалы из древесно-цементной композиции. – СПб., 1990. 415 с.

2. Наназашвили И.Х. Жилые и производственные здания из арболита для села//Проектирование и изыскания. – М., 1983. №3.

3. Наназашвили И.Х. Применение арболитовых конструкций в малоэтажном жилищном строительстве//Жилище 2000. Ч. 3. М., 1988.

4. Наназашвили И.Х. Структурообразование древесно-цементных композитов на основе ВНВ//Бетон и железобетон. 1991. № 12. С. 15 – 17.