| Скачать .docx |

Реферат: Вибрационная диагностика подшипников качения

Федеральное агентство по образованию

Государственное образовательное учреждение высшего профессионального образования

Санкт-Петербургский государственный горный институт им. Г.В.Плеханова

(технический университет)

Кафедра транспорта и хранения нефти и газа

Вибрационная диагностика подшипников качения

Методические указания к лабораторной работе

САНКТ-ПЕТЕРБУРГ

2010

УДК 681.5.011:622 (075.84)

Вибрационная диагностика подшипников качения: Методические указания к лабораторной работе / Санкт-Петербургский горный ин-т. Сост.: Н.А.Б аркова , Е.И.Крапивский, А.В.Шалыгин, В.В.Шорников . СПб, 2010. 38 с.

В методических указаниях излагаются основные методы контроля состояния и диагностики подшипников качения. Рассматриваются вопросы выбора алгоритмов вибрационной диагностики подшипников на этапах их входного контроля, выходного контроля машин после изготовления (ремонта), монтажа на месте эксплуатации и в процессе эксплуатации. Анализируются возможности оперативного контроля состояния подшипников и их детальной диагностики. Приводятся методики работы со средствами измерения и анализа подшипниковой вибрации. Рассматриваются особенности конфигурирования подшипников качения в программах мониторинга и диагностики. Излагаются методики проведения диагностических измерений и оценки состояния подшипников качения в режиме экспертной и автоматической диагностики. Практическая диагностика подшипников лабораторной установки дополняется анализом баз данных диагностических измерений на предприятиях различных отраслей промышленности, выполняющих диагностику технологического оборудования по вибрации.

Указания предназначены для студентов СПГГИ, изучающих курсы «Основы технической диагностики», «Диагностика газонефтепроводов и газонефтехранилищ», «Техническая диагностика» и др. Они могут быть полезны студентам и аспирантам высших учебных заведений, изучающих методы и средства неразрушающего контроля, мониторинга состояния и диагностики машин и оборудования, а также специалистам различных отраслей

промышленности, работающим в области обслуживания и ремонта машин и оборудования.

Табл.1. Ил.1. Библиогр.: 5 назв.

Научный редактор проф.А.А. Коршак

Ó Санкт-Петербургский горный институт им. Г.В.Плеханова, 2009 г.

ОГЛАВЛЕНИЕ

1.Цель работы……….…………………………………………………………………………………...3

2.Программа работы………………………………………………………………………………………4

3.Общие сведения……………………………………………………………………………………………4

3.1. Основные типы подшипников качения и методыконтроля их состояния…………………………4

3.2. Подшипниковая вибрация вращающегося оборудования………………………………………….6

3.3 Влияние дефектов на вибрацию подшипникови подшипниковых узлов ……………………….10

3.4. Оптимизация методов диагностики и диагностическихпараметров на разных этапах жизненного циклаподшипника…………………………………………………………………………...15

3.5. Возможности автоматической диагностики подшипников качения……………………………….23

4.Средства измерения и анализа, используемые в работе……………………………………………….32

5.Описание лабораторной установки……………………………………………………………………..36

6.Порядок проведения работы …………………………………………………………………………..37

7.Содержание отчета……………………………………………………………………………………...38

Литература………………………………………………………………………………………………..38

Приложение 1.Алгоритмы проведения работыс использованием переносного комплекса для вибрационной диагностики подшипниковкачения на базе программы DREAM ……………………….39

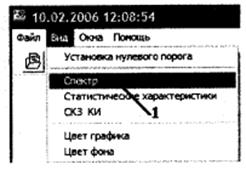

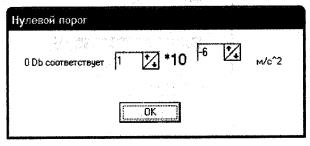

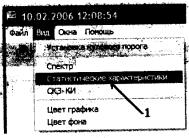

Приложение 2. Установка пороговых уровней ………………………………………………………….40

1. ЦЕЛЬ РАБОТЫ

Изучение и анализ:

- методов контроля состояния и диагностики подшипников

качения;

- современных технических средств и программного обеспечения для вибрационной диагностики подшипников качения;

- алгоритмов диагностирования подшипников качения в составе работающей машины на этапах выходного контроля, монтажа и эксплуатации.

2. ПРОГРАММА РАБОТЫ

1. Ознакомление с основными методами контроля состояния и

диагностики подшипников качения.

2. Обоснование выбора алгоритмов вибрационной диагностики подшипников на этапах выходного контроля машины после изготовления (ремонта), монтажа на месте эксплуатации и в процессе эксплуатации.

3. Изучение и работа со средствами измерения и анализа

подшипниковой вибрации.

4. Конфигурирование подшипников качения в программе мониторинга и диагностики.

5. Проведение диагностических измерений и оценка состояния

подшипников качения лабораторной установки по результатам

анализа вибрации.

6. Работа с базами данных предприятий, выполняющих диагностику технологического оборудования по вибрации.

7. Составление отчета.

3. ОБЩИЕ СВЕДЕНИЯ

3.1. Основные типы подшипников качения и методы контроля их состояния

Подшипники качения являются основным видом подшипников, используемых во вращающемся оборудовании. Они имеют преимущества по сравнению с подшипниками скольжения в низкооборотных машинах из-за более низких сил трения, а также в машинах небольшой мощности и стоимости (минимальные габариты и затраты на обслуживание).

Подшипники качения делятся на группы по разным свойствам

и признакам, в частности:

- по направлению действия нагрузки - радиальные, радиально-упорные, упорные;

- по форме тел качения - шариковые, роликовые, игольчатые;

- по числу рядов тел качения - однорядные, двухрядные,

трехрядные и т.д.;

- по конструктивным характеристикам - самоустанавливающиеся и несамоустанавливающиеся, с цилиндрической и конус

ной формой внутреннего кольца, и т.д.

Условное обозначение подшипника, определяемое его характеристиками, содержит* Основную часть, а также может содержать дополнительную часть в виде цифровых и буквенных обозначений слева и справа от основной части; например: SKF29420E. По точности изготовления" Подшипники делятся на 6 классов, класс проставляется через тире слева от основного обозначения.

Основная часть условного обозначения содержит четыре цифры, первая из которых определяет тип подшипника: 0 -шариковый радиальный однорядный, 1 - шариковый двухрядный сферический, 2 - роликовый однорядный с короткими роликами, 3 - роликовый двухрядный сферический, 4 - игольчатый, 5 - радиальный роликовой с витыми роликами, 6 - шариковый радиально-упорный, 7 - роликовый радиально-упорный конический, 8 -упорный и т.д. Следующая цифра указывает на серию подшипников, 1 - особо лёгкая серия диаметров № 1, 2 -легкая серия диаметров № 2, 3 - средняя серия диаметров № 3,4 - тяжелая серия диаметров № 4, 5 - легкая серия диаметров №5,6-средняя серия диаметров №6 и т.д. Следующие две цифры соответствуют одной, пятой (мм) посадочного размера внутреннего кольца, например, цифра 12 означает, что диаметр внутреннего кольца составляет 60 мм. Начиная с диаметра в 500 мм, вместо последних двух цифр через дефис ставится истинный диаметр подшипника в миллиметрах.

Конструктивные особенности колец подшипника, а также защитных шайб определяются цифрами с левой стороны от основного обозначения. Следует отметить, что некоторые характеристики подшипников качения, необходимые для их глубокой диагностики, например, диаметр тел качения и их количество в подшипнике качения, вообще не нормируются и могут различаться у одинаковых подшипников, произведенных разными заводами или в разное время. Многие производители подшипников, однако, выпускают справочники со всеми данными, необходимыми для их диагностики, в том числе и по вибрации.

Контроль состояния подшипников качения может осуществляться на всех этапах их жизненного цикла: при изготовлении, сборке и выходном контроле на подшипниковых заводах, при входном контроле, на этапе монтажа и выходном контроле оборудования на машиностроительных и ремонтных заводах, при монтаже и во время эксплуатации оборудования, а также, перед ремонтом и после ремонта на месте эксплуатации или на ремонтном предприятии. Контролироваться могут состав и свойства материала, геометрия элементов подшипника, состав и свойства смазки, величина и форма зазоров в подшипнике, его электрические свойства, температура, вибрация, воздушный шум и другие параметры. Оценка состояния подшипника в сборе и установленного в контролируемом оборудовании чаще всего производится по его вибрации, температуре и, в частности, подшипников с принудительной смазкой, по количеству продуктов износа в смазке.

Вибрационные методы диагностики подшипников качения дают наибольшее количество информации, особенно в случаях, когда имеется возможность контроля вибрации при непосредственном контакте датчика с неподвижными элементами подшипника, поэтому часто в таких случаях единственным контролируемым процессом в подшипнике становится его вибрация. Важнейшей проблемой, вибрационной диагностики подшипников становится разделение составляющих вибрации, возбуждаемых контролируемым подшипником и другими элементами установки, в составе которой работает этот подшипник.

3.2. Подшипниковая вибрация вращающегося оборудования

Подшипники качения являются источниками вибрации разной природы во всех частотных областях, начиная с инфранизкой и заканчивая ультразвуковой частотой.

Основной вклад в низкочастотную вибрацию роторных машин с подшипниками качения обычно вносят составляющие вибрации на частотах, кратных частоте вращения ротора, которые чаще всего не определяются «и свойствами подшипников, ни их состоянием, а связаны с качеством центровки машин, балансировки роторов и техническим состоянием соединительных муфт. Но если анализировать спектр низкочастотной вибрации машины, то в нем обычно присутствует большое число менее сильных составляющих, определяемых качеством изготовления и монтажа подшипников, а также развитыми дефектами подшипников, возникающими вовремя эксплуатации машины.

Низкочастотная подшипниковая вибрация машины в целом имеет кинематическую или параметрическую природу. Кинематическая вибрация возникает при движении инерционного тела по поверхности, с плавными неровностями. Так, если диаметр одного из тел качения больше, чем других, при прокатывании этим телом нижней точки неподвижного кольца подшипника, максимальной нагруженной силой тяжести ротора, ротор «подпрыгивает» с частотой вращения сепаратора:

![]()

где ![]() частота вращения вала;

частота вращения вала;![]() - радиус сепаратора;

- радиус сепаратора; ![]() -радиус тел качения;

-радиус тел качения; ![]() - угол контакта тел качения с дорожками качения.

- угол контакта тел качения с дорожками качения.

Такая же вибрация возникнет и в том случае, когда в одном месте изменено расстояние между телами качения, например, из-за большой степени износа одной перемычки сепаратора.

Если есть неровность в нагруженной точке наружного (неподвижного) кольца подшипника, то в момент, когда в «ямку» попадает любое из тел качения, ротор «проваливается» с частотой прохождения тел качения через эту точку, которая называется частотой перекатывания тел качения по наружному кольцу:

![]()

где Z - число тел качения.

Если есть одна плавная неровность на внутреннем (вращающемся) кольце подшипника, то ротор будет «проваливаться» с частотой его вращения, однако вибрация этого происхождения, как правило, существенно меньше вибрации, возбуждаемой, например, остаточной неуравновешенностью ротора. Если же неровность имеет малую протяженность, в которую «проваливается» лишь одно тело качения, то возникнет вибрация ротора и машины в целом на частоте перекатывания тел качения по внутреннему кольцу:

![]()

Если же неровность имеет место на теле качения, ротор будет «проваливаться» дважды за оборот тела качения, т.е. появится вибрация ротора на удвоенной частоте вращения тел качения:

![]()

Подшипниковая вибрация параметрического происхождения возникает даже в бездефектных нагруженных подшипниках; из-за того что периодически меняется жесткость подшипника, так как ротор максимально нагружает лишь небольшую зону с телами качения, а число тел качения в этой зоне при вращении ротора меняется на одно с частотой перекатывания тел качения по наружному кольцу. Как следствие, ротор с этой частотой «проваливается», приближаясь к неподвижному кольцу подшипника.

Перечисленные основные подшипниковые частоты определяют подшипниковую вибрацию не только на низких, но и на средних частотах, которые включают в себя прежде всего вибрацию не машины в целом, а подшипниковых узлов на гармониках этих частот с высокой кратностью. Среднечастотные периодические составляющие подшипниковой вибрации чаще всего имеют кинематическую природу, но возникают не при протяженных и плавных неровностях поверхностей качения, а при неровностях небольшого размера с резкими краями. При хорошем качестве смазки и малых радиальных нагрузках на подшипник смазка сглаживает края этих неровностей, что приводит к снижению среднечастотной вибрации подшипниковых узлов. В то же время в реальных машинах с нагруженными подшипниками среднечастотная подшипниковая вибрация может вырасти:

- при ухудшении свойств смазки;

- при дефектах сборки и монтажа машины, приводящих к

росту статических или вращающихся нагрузок на подшипник;

- при совпадении чистоты хотя бы одной из подшипниковых

составляющих вибрации или их гармоник хотя бы с одним из многочисленных резонансов машины или подшипникового узла.

Кроме гармонических составляющих подшипниковой вибрации на средних частотах присутствуют и случайные составляющие, определяемые гидродинамическими эффектами в смазочном слое подшипника. Это и гидродинамическое трение, и турбулентность смазочного слоя, и нелинейные эффекты, например, локальная кавитация. Спектральный максимум случайных пульсаций давления при идеальном масляном слое приходится на частоты, при которых длина волны в смазке сравнима с размером подшипника, однако существует зависимость этого максимума и от частоты вращения ротора. Кроме этого необходимо учитывать и частотную зависимость коэффициента преобразования пульсаций давления в вибрацию неподвижных элементов подшипникового узла. Как правило, максимум случайной вибрации, возбуждаемой гидродинамическими эффектами в подшипниках качения, в низкооборотных машинах приходится на 2-5 кГц, а в высокооборотных может доходить 10-25 кГц. При наличии высокодобротных резонансов в конструктивных элементах подшипников и машины случайные составляющие вибрации подшипниковых узлов по мощности могут быть существенно выше ее периодическихсоставляющих.

Вибрация гидродинамического происхождения вносит существенный вклад и в высокочастотную вибрацию подшипников качения. Но если при работе подшипника в какие-то моменты происходит разрыв масляной ..пленки и тело качения ударяется о неподвижное кольцо подшипника, возникает случайная вибрация ударного происхождения, максимум энергии которой приходится на частоты в несколько раз выше, чем. у вибрации гидродинамического происхождения. При наличии неровностей на поверхностях качения часто возникает и ударное взаимодействие поверхностей качения без полного разрыва масляной пленки. В этом случае частотный максимум энергии вибрации находится где-то посередине. Как правило, под вибрацией подшипников, возбуждаемой упругими ударами при разрывах масляной пленки, понимается вибрация с энергетическим максимумом, приходящимся на частоты 30-60 кГц.

Есть ультразвуковая вибрация трения еще одной природы, которая возникает при импульсном разрушении молекулярной структуры поверхностных слоев элементов трения. Эта импульсная вибрация возникает под нагрузкой при старении материалов в виде поверхностной волны на поверхности качения и носит название акустической эмиссии. Обычно под акустической эмиссией понимаются колебательные импульсы нелинейной природы, а на практике принято исследовать и использовать в диагностических целях эмиссию статически нагруженных материалов и эмиссию при утечках жидкости или газа в сосудах и трубопроводах под давлением. Что касается методов диагностики элементов трения на основе анализа акустической эмиссии трения, то практическая невозможность разделить в подшипниках ударные составляющие вибрации линейного происхождения с максимумом спектральной плотности на частотах до ста килогерц, и нелинейного происхождения с максимумом спектральной плотности выше 100 кГц, ограничивает их возможности. На практике применяется объединенный метод диагностики, в котором ультразвуковая вибрация не делится на составляющие линейной и нелинейной природы, получивший название SPM-метод (метод ударных импульсов).

3.3. Влияние дефектов на вибрацию подшипников и подшипниковых узлов

Номенклатура дефектов, ограничивающих ресурс подшипников качения и представляющих собой потенциальную опасность

возникновения аварийной ситуации, достаточно широка. По времени возникновения дефекты обычноделятсянатриосновные

группы: дефекты изготовления; монтажа и эксплуатации. По элементам подшипника они делятся на дефекты поверхностей качения (наружных, внутренних колец, а также тел качения), поверхностей трения скольжения(сепаратора, защитных колец, посадочных поверхностей) и смазки:

Дефектыповерхностей качения по скорости развития обычно делятся на две группы: --износ

-раковины (трещины).

Общий список дефектов подшипника качения, влияющих на его ресурс, можно разделить на группы следующим образом:

1) нарушения геометрии (плавные) поверхностей качения наружного, внутреннего кольца и тел качения (из-за неточности изготовления или износа);

2) разноразмерность тел качения;

3) нарушения геометрии сепаратора и защитных колец;

4) перекос наружного и внутреннего колец подшипника, перекос тел (тела) качения (в роликовом и игольчатом подшипниках);

5) перегрузка поверхностей качения без их перекосов;

6) проскальзывание колец в посадочном месте;

7) раковины и трещины на поверхностях качения;

8) дефекты смазки (недостаток, избыток, недопустимые избы

точность продуктов износа и изменения вязкости, разрывы слоя).

Первая группа дефектов, в основном, влияет на низкочастотную вибрацию подшипникового узла и машины в целом. Обычно имеет место преимущественный рост вибрации на первых двух-трех гармониках частоты перекатывания тел качения по наружному кольцу (дефект наружного кольца), двух-четырех гармониках частоты вращения тел качения (дефект тел качения) и гораздо реже двух-трех гармониках частоты перекатывания тел качения по внутреннему кольцу (дефект внутреннего кольца). Последний дефект из первой группы из-за одновременного нагружения ротором нескольких тел качения чаще приводит к появлению колебательных сил на первых гармониках частоты вращения ротора. Однако эти силы трудно обнаружить, так как они много меньше сил той же частоты, действующих в машине из-за несоосностей валов и дефектов соединительных муфт.

Как правило, в местах наибольшего отклонения формы поверхности качения от правильной (расчетной) поверхность качения имеет повышенную шероховатость, и при прокатывании по ней тел качения изменяется сила трения, а следовательно, появляется модуляция высокочастотной случайной вибрации подшипника теми же частотами, на которых растет низкочастотная вибрация при плавном изменении формы поверхностей, качения. Глубина модуляции сил трения (в процентах от среднего значения) зависит не только от- соотношения шероховатостей поверхностей качения в разных точках, но и от некоторых параметров смазочного слоя, например, толщины и вязкости. При анализе процессов модуляции высокочастотной вибрации новых подшипников необходимо помнить, что неприкатанные поверхности качения почти всегда имеют неравномерную шероховатость, т.е. обладают зависимостью коэффициента трения от угла их поворота. Это приводит практически к такой же модуляции высокочастотной вибрации, что и при износе поверхностей качения.

Во вторую группу входит только один вид дефекта, возникающий либо при изготовлении подшипника, либо при ускоренном износе отдельных тел качения. Разноразмерность тел качения приводит к многократному увеличению удельных нагрузок на поверхности качения и резкому снижению ресурса подшипника. Дефект сопровождается ростом низкочастотной вибрации машины на частоте вращения сепаратора подшипника, иногда на ее второй и частично третьей гармониках, а также модуляции сил трения и высокочастотной случайной вибрации подшипника этими же частотами. Если статическая радиальная нагрузка ротора на подшипник изменяется на вращающуюся с частотой вращения вала, в частности в вертикальных машинах или при изломах линии вала в плоскости крепления полумуфт, то частоту вращения сепаратора следует заменить на разность частот вращения вала и сепаратора. К сожалению, при выходном контроле подшипников на заводах-изготовителях разноразмерность тел качения в подшипнике по вибрации не контролируется, так как всеми методиками контроля подшипников на стендах предусмотрено измерение -их вибрации на частотах выше второй гармоники частоты вращения внутреннего кольца. Как правило, разноразмерность тел качения не контролируется и в процессе эксплуатации машин, хотя ускоренный износ одного из тел качения сопровождается резким изменением шероховатости поверхности тела качения и быстрым износом стенки сепаратора. Как показывают статистические данные, при отсутствии перегрузок в подшипнике и нарушений свойств смазки износ тела качения приводит к наиболее быстрому старению и отказу подшипников качения.

В третью группу сведены" дефекты поверхностей трения скольжения в подшипниках. Их непосредственное влияние на вибрацию подшипника сказывается лишь на высоких частотах, при задевании сепаратора за неподвижные элементы подшипника, а защитных колец - за вращающиеся элементы. Как правило, это задевание не носит строго периодического характера, поэтому изменяет только" две основных характеристики высокочастотной вибраций! её энергию (среднеквадратичное значение) и закон распределения мгновенных значений вибрации. Косвенное влияние этих дефектов на вибрацию подшипника может заключаться в изменении размеров стенок сепаратора (расстояние между отдельными телами качения); что влияет на вибрацию таким же образом, что и разноразмерность тел качения, а также в попадании продуктов износа в смазку и соответствующем изменении характеристик высокочастотной вибрации подшипника.

В четвертую группу сведены основные дефекты монтажа подшипников В машине, объединенные общими правилами их обнаружения. Перекосы поверхностей качения опасны тем, что могут привести к многократному превышению нагрузок на подшипники с ускорением процессов старения и износа нагруженных участков поверхностей качения. Если через короткое время из-за изнбеа поверхностей перегрузка прекращается; то произошедшие изменения состояния могут привести к резкому ускорению развития многих дефектов. Как правило, перекосы лишь незначительно изменяют низкочастотную вибрацию машины, причем нередко в сторону ее уменьшения. Наибольшие изменения в сторону роста вибрации приходятся на средние частоты из-за наличия на любой поверхности качения незначительных неровностей, которые существенно увеличивают вибрацию подшипникового узла при уменьшении толщины смазочного слоя из-за роста нагрузки или ухудшении качества смазки. Общим правилом для идентификации перекосов является преимущественный рост четных гармоник подшипниковой вибрации. При этом рассматриваются гармоники высокой кратности, обычно выше десяти. Так, при перекосах наружного кольца это четные гармоники, кратные удвоенной частоте перекатывания тел качения по наружному кольцу, внутреннего -четные гармоники частоты вращения и достаточно часто частоты перекатывания тел качения по внутреннему кольцу, а приуперекот сах роликов -гармоники, кратные четвертой гармонике частоты вращения тел качения. Кроме роста подшипниковой вибрации на средних частотах, рост нагрузки на поверхности качения из-за снижения толщины масляного, слоя и имеющихся неровностей приводит к модуляции сил трения и случайной вибрации подшипниковыми частотами. Основным отличием такой модуляции является, с Одной стороны, возможное увеличение числа гармоник,в спектре огибающей вибрации, с другой стороны, преимущественный рост четных гармоник. При сильных перегрузках ловерхностей качения возможны импульсные разрывы смазочного слоя на неровностях поверхностей качения, в том числе периодические, и появление ультразвуковой вибрации импульсно ударного происхождения.

В пятую группу входят дефекты, которые могут появиться как при монтаже, так и при эксплуатации оборудования (сопровождается многократными перегрузками поверхностей качения). При монтаже подшипников среди дефектов этой группы чаще других появляются радиальные статические перегрузки из-за несоответствия диаметров посадочных мест и подшипников, при монтаже машин - статические осевые перегрузки из-за осевых смещений машин друг относительно друга и радиальные статические или вращающиеся из-за несоосности соединяемых муфтами валов.

Эта группа дефектов по своему проявлению в вибрации очень похожа на дефекты, рассмотренные в четвертой группе. Низкочастотная подшипниковая вибрация машины при таких дефектах может не только не расти, но и снижаться, а основные изменения связаны с ростом подшипниковых гармоник вибрации высокой кратности и модуляцией высокочастотной вибрации подшипниковыми частотами. Как правило, из-за конечной точности изготовления поверхностей качения осевые и радиальные статические перегрузки подшипников проявляются так же, как и перекос внутреннего кольца, и лишь в некоторых случаях преимущественная модуляция случайной вибрации имеет место на третьей гармонике, частоты, вращения вала. Вращающиеся нагрузки также являются причиной модуляции случайной вибрации несколькими гармониками частоты вращения вала, но основной является первая гармоника с последующим падением величины кратных гармоник. В шестую группу выделены дефекты в виде проскальзывания подшипников в посадочных местах.

Как правило, проскальзывание начинается в импульсных режимах работы машины, в первую очередь при ее пусках, когда задача его обнаружения решается наиболее сложно. Изменения вибрации при проскальзывании заключаются прежде всего в нестабильности частот подшипниковых составляющих по отношению к частоте вращения ротора, задача измерения отношения Этих частот в режиме пуска - определённая техническая сложность. Если проскальзывание происходит и в стабильных режимах, то нестабильность подшипниковых частот обнаруживается по расширению подшипниковых составляющихвибрации по частотной координате. В момент проскальзывания наружного (неподвижного) кольца в посадочном месте происходит рост, в том числе и импульсный, сил трения и высокочастотной вибрации подшипника. Особенностью поведения внутреннего кольца подшипника с ослабленной посадкой является то, что при статической радиальной нагрузке на подшипник, например из-за силы тяжести ротора, один-два раза за оборот вала ось вала импульсно сдвигается во внутреннем кольце подшипника, создавая ударную нагрузку на подшипник и модулируя его высокочастотную случайную вибрацию.Необходимо учитывать, что такая же нагрузка может создаваться и при дефектах соединительных муфт, и при некоторых дефектах механических передач, например зубьев шестерен.

Следующая, седьмая группа дефектов объединяете себе раковины, сколы и трещины на поверхностях качения. Выделить трещины в поверхностях качения в отдельную группу дефектов по их влиянию на вибрацию подшипниковых узлов или машины в целом практически невозможно, хотя в некоторых машинах удаётся по вибрационным признакам разделить трещины и раковины на внутренних кольцах и телах качения: Влияние дефектов этой группы на вибрацию заключается в появлении периодических ударов, которые и являются источником импульсной вибрации. Чем резче границы повреждения, тем короче удары и шире частотная область возбуждаемой вибрации. Если при ударе разрывается масляная пленка, упругие соударения поверхностей качения возбуждают и ультразвуковую вибрацию до частот, существенно Превышающих сто килогерц. Развитые дефекты незадолго до отказа подшипников могут стать источником сильной вибрации всей машины на гармониках подшипниковой вибрации низкой кратности. При дефектах наружного кольца удары идут с частотой перекатывания тел качения по наружному кольцу, при дефектах внутреннего кольца - с-частотой перекатывания тел качения по внутреннему кольцу, при дефектах тел качения - с двойной частотой вращения тел качения. Статическая нагрузка на подшипник приводит к модуляции силы удара о вращающиеся поверхности качения, в частности, при дефектах внутреннего кольца - частотой его вращения, при дефектах тел качения - частотой вращения сепаратора Вращающаяся нагрузка меняет частоты модуляции силы ударов, причем эти частоты могут сильно зависеть от особенностей нагрузки. Признаки периодической модуляции ударов - боковые составляющие у основных гармоник подшипниковых составляющих в спектрах вибрации и ее огибающей.

Последняя группа дефектов объединяет все возможные дефекты, смазки, разделить которые по вибрационным признакам практически невозможно. Влияние дефектов смазки на вибрацию заключается в том, что, во-первых, масляная пленка при дефектах смазки значительно легче рвется в зоне максимальных нагрузок на поверхности качения, а во-вторых, снижение толщины и вязкости смазочного слоя увеличивает подшипниковую вибрацию на средних и высоких частотах, возникающую из-за всегда имеющихся неровностей контактирующих поверхностей качения. Разрывы масляной пленки приводят к упругим или неупругим ,(акустическая эмиссия) ударам тел качения о поверхности колец, возбуждай ультразвуковую вибрацию поверхностей качения. Удары тел качения о неподвижное кольцо подшипника легко обнаруживаются по его ультразвуковой вибрации при установке датчика вибрации непосредственно на это кольцо или на корпус подшипникового узла, в который это кольцо запрессовано.

3.4. Оптимизация методов диагностики

и диагностических параметров на разных этапах

жизненного цикла подшипника

Вибрационная диагностика подшипников качения, невозможна без, учета влияния привода, обеспечивающего вращение подшипника, на контролируемую вибрацию либо подшипника, либо подшипникового узла, либо корпуса машины, в которую установлен диагностируемый подшипник.

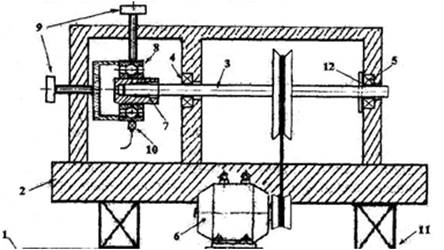

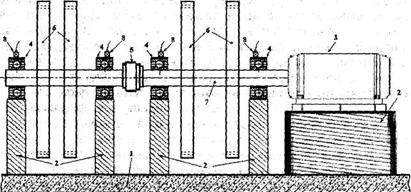

Впервые после изготовления вибрационная диагностика подшипника может проводиться на этапе его выходного контроля на заводе-изготовителе, где, как правило, проводится выборочный контроль продукции. Подшипник при этом устанавливается и приводится во вращение на специальном стенде выходного контроле, схема которого приведена на рис.4.1.

![]()

Рис.4.1. Схема стенда для выходного контроля подшипников качения: 1 -фундамент; 2 - массивная рама; 3 - вал со шкивом; 4 - радиальный подшипник скольжения; 5 - радиально-упорный подшипник скольжения; 6 - электродвигатель с ременной передачей; 7 - переходная втулка; 8 – контролируемый подшипник качения; 9 -устройства для создания нагрузки на неподвижное кольцо подшипника; 10 - датчик вибрации; 11 - виброизоляторы; 12 - упорная шайба на валу

Для минимизации влияния вибрации привода на контролируемую вибрацию неподвижного наружного кольца подшипника вал, на который насаживается подшипник, вращается в высокоточных Подшипниках скольжения и приводится во вращение ременной передачей от малошумного электродвигателя, установленного на собственном массивном фундаменте, виброизолированном от фундамента вала с диагностируемым подшипником. Основной задачей вибрационного контроля является количественная оценка неровностей поверхностей качения, поэтому вибрация наружного кольца (обычно виброскорость) контролируется в вертикальном направлении в трех полосах частот: низкочастотной (от 50 до 300 Гц), среднечастотной (от 300 до 1800 Гц) и высокочастотной (от 1800 до 10000 Гц) при минимальных радиальных и осевых нагрузках на подшипник. Частота вращения подшипника обычно выбирается равной 1800 об/мин. Величина вибрации на средних и высоких частотах существенно зависит и от свойств смазки, поэтому измерения вибрации проводятся с использованием либо специальных смазок, либо с конкретным типом смазки, рекомендуемой для испытываемых подшипников.

При таком подходе не контролируется ряд геометрических характеристик подшипника, а именно, разноразмерность тел качения, являющаяся источником вибрации подшипника на частоте вращения сепаратора, несоосность посадочной поверхности и поверхности качения внутреннего кольца, являющаяся источником вибрации на частоте вращения, овальность поверхности качения внутреннего кольца, являющаяся источником вибрации на второй гармонике частоты вращения подшипника. Кроме того, практически не контролируется угловая несимметрия жесткости элементов качения, вызываемая, например, внутренними трещинами в металле. Для контроля несимметрии жесткости по вибрации необходимо нагружать подшипник до величин, сопоставимых с номинальными нагрузками, а это резко усложняет стенды и объем работ по выходному контролю подшипников. Поэтому заводы-поставщики подшипников предпочитают дополнительно проводить выборочный контроль физических свойств элементов подшипника невибрационными методами.

Задача входного контроля подшипников качения на машиностроительных и ремонтных предприятиях существенно отличается от задачи выходного контроля, так как вибрационный контроль достаточно часто бывает единственным используемым способом

входного контроля, от которого необходимо получить максимум

информации о реальном состоянии подшипника при минимуме

затрат. В этом случае стенд для входного контроля можно существенно упростить, добавить в него возможность создания больших радиальных нагрузок на подшипник, но параллельно усложнив аппаратуру измерения и анализа вибрации. Упростить стенд

удается в случае диагностики подшипников в режиме свободного

выбега, а усложнить контрольную аппаратуру - используя узкополосный синхронный спектральный анализ вибрации. Можно даже

производить одновременную диагностику двух подшипников качения разного типа, установленных с разных концов радиально

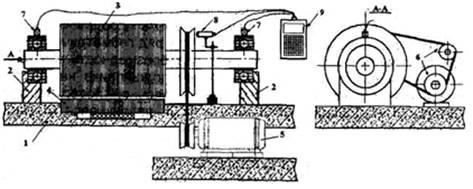

нагруженного маховика (рис.4.2).

Диагностика подшипников в этом случае производится по величинам каждой из значимых подшипниковых составляющих вибрации в спектре вибрации, измеряемом от частоты вращения сепаратора до 100-300 гармоники частоты вращения вала и по подшипниковым составляющим в спектре огибающей высокочастотной вибрации.

Рис.4.2. Схема стенда для входного контроля подшипников качения: 1 -массивная рама; 2 - переходники для установки подшипников; 3- ротор с активным сердечником и двумя диагностируемыми различными подшипниками; 4 - электромагнитное устройство для создание радиальной нагрузки,; 5 – электродвигательдля разгона ротора; 6 - ременная передача с натяжителем;7 - датчики вибрации; 8-фотоэлектрический датчик оборотовна штативе с магнитной основой; 9 - виброанализатор

Следующий этап диагностики подшипников качения - после их установки в машину при выходном контроле вибрации машины. На этом этапе контролируется появление дефектов сборки, а при отсутствии входного контроля подшипников по вибрации - наличие дефектов изготовления подшипников.

Дефекты монтажа подшипников обнаруживаются двумя основными методами. Простейшим может считаться контроль появления ударных импульсов в подшипниках по ультразвуковой вибрации неподвижного кольца. Эти импульсы появляются из-за продавливания слоя смазки в местах наибольшего нагружения поверхностей качений. Второй метод – узкополосный анализ вибрации подшипниковых узлов с поиском значимых составляющих подшипниковой вибрации высокой кратности и сравнением их величин с пороговыми значениями для конкретного типа машин, а также анализ спектров огибающей высокочастотной вибрации подшипниковых узлов. Второй метод более трудоемкий, но, он используется значительно чаще, так как позволяет определить вид дефектов для их последующего, устранения. Этот метод может быть автоматизирован, что во много раз сокращает его трудоемкость.

Следует отметить, что для успешного разделения дефектов монтажа подшипников и дефектов других узлов машины подшипники можно диагностировать ив режиме свободного выбега машины, используя дополнительную информацию о времени ее полного или частичного выбега. Необходимо также помнить, что применение в подшипнике смазок низкого качества также приводит к росту среднечастотной и высокочастотной подшипниковой вибрации, резко затрудняя поиск и оценку степени опасности обнаруживаемых дефектов монтажа.

Следующий этап диагностики подшипников - после установки машин на месте их эксплуатации. Основная задача диагностики состоит в обнаружении перегрузок подшипников из-за дефектов монтажа, идентификации твида перегрузок и определения причин их появления. Для решения этих задач чаще всего используется рассмотренный ранее второй метод обнаружения дефектов монтажа подшипников, а основными причинами перегрузок являются несоосность валов, дефекты соединительных муфт и повышенные осевые нагрузки на валы.

Основными задачами диагностики подшипников качения в

процессе их эксплуатации являются долгосрочный прогноз их

безотказной работы и своевременное обнаружение дефектов. Задача обнаружения дефектов в свою очередь делится на две: обнаружение зарождающихся дефектов с наблюдением за их развитием (мониторинг состояния) и обнаружение предаварийного состояния подшипника (аварийная защита). Главными критериями

оценки эффективности любого метода и средства диагностики

подшипников качения являются вероятность пропуска предаварийного состояния подшипника и длительность долгосрочного прогноза его безаварийной работы.

Дефекты эксплуатации в подшипниках по величине и влиянию на длительность прогноза безотказной работы делятся на: зарождающиеся (слабые), развивающиеся (средние), развитые (сильные) и аварийно-опасные (опасные). Первые не влияют на длительность прогноза безотказной работы подшипника, которая может доходить до 20% от его среднего ресурса, но, как правило, не превышает шести месяцев. Они могут исчезать в процессе приработки, не переходя по величине в следующую, группу. Вторые после их образования не, могут исчезнуть, но они практически не увеличивают вероятность отказа подшипника ранее того времени, когда перейдут в группу сильных дефектов. Сильные дефекты оказывают влияние на надежность подшипника, повышая до величины 1-5% вероятность его отказа за ограниченное время, Достаточное дли подготовки к его замене (около месяца или 1-2% от среднего ресурса). Подшипники с опасными дефектами желательно заменять при первой возможности, а до замены постоянно контролировать их развитие, аварийно останавливая машину при больших скоростях развития дефекта.

Обнаружение дефектов подшипников может вестись по подшипниковой вибрации во всех диапазонах частот, начиная от низких, например, с частоты вращения сепаратора, и заканчивая

ультразвуковыми, в том числе выше 100 кГц. Методы контроля

(мониторинга) состояния подшипнишв качения по сложности алгоритмов обнаружения дефектов делятся на два основных направления.

Первое направление включает в себя оперативные методы, не требующие информации о характеристиках подшипника, кроме частоты его вращения, и не дающие информации о виде дефекта, а для многих дефектов и о степени его опасности. Длительность измерения вибрации при использовании таких методов обнаружения минимальна и обычно не превышает времени, за которое подшипник совершает 3-5 оборотов подвижного кольца. Для обеспечения безопасной работы подшипников качения интервалы между измерениями их вибрации с оценкой состояния при использовании оперативных методов не должны быть большими, т.е. в типовых ситуациях не должны превышать 1-3 суток непрерывной работы.

Второе направление включает в себя методы обнаружения дефектов с накоплением и подробным анализом вибрации подшипников. Эти методы требуют длительных измерений вибрации (более 50-100 оборотов), более сложных, обычно спектральных методов анализа сигналов, а также подробных данных о параметрах подшипника, но позволяют с разной для разных методов достоверностью определять вид и глубину развития дефектов. Это, в свою очередь, позволяет прогнозировать безотказную работу подшипника и переходить на длительные (более 1-2 месяцев) интервалы между диагностическими измерениями.

По возможностям долгосрочного прогноза методы диагностики делятся на три группы: методы, позволяющие обнаруживать зарождающиеся дефекты для прогноза их развития и планирования работ по обслуживанию, методы обнаружения развитых (средних и сильных) дефектов для планирования работ по ремонту и методы обнаружения аварийно-опасных дефектов для своевременной остановки оборудования.

В основе методов первой группы лежит использование результатов измерения ультразвуковой или, как минимум, высокочастотной вибрации подшипниковых узлов. Но при этом следует учитывать, что чем выше частота измеряемой вибрации, тем меньшее количество дефектов, но на более ранней стадии развития, можно обнаружить. По данным измерений вибрации на очень высоких частотах можно получить неоднозначный долгосрочный прогноз состояния подшипников, так как часть дефектов при этом пропускается. В качестве примера следует привести результаты, получаемые с помощью индикаторов состояния подшипников, обнаруживающих ударные импульсы и акустическую эмиссию неподвижного кольца подшипника, по ультразвуковой вибрации с частотами выше 80-100 кГц. Очень рано обнаруживая дефекты наружного кольца и смазки подшипника, такие индикаторы начинают обнаруживать дефекты других поверхностей качения и скольжения только косвенно и в развитом состоянии, когда продукты износа ухудшают состояние смазки. Как следствие, долгосрочный прогноз безаварийной работы подшипника становится невозможным, поэтому для мониторинга состояния подшипников измерения ультразвуковой вибрации проводятся достаточно часто, с интервалами в несколько дней. После обнаружения дефекта проводится глубокая диагностика подшипника (машины) теми методами второй группы, которые дают .возможность определения вида и величины дефекта.

В основе метода второй группы лежит измерение среднечастотной вибрации подшипниковых узлов. Для обнаружения, и особенно для оценки величины средних и сильных дефектов обычно измеряется и анализируется не только среднечастотная, но и низкочастотная вибрация подшипниковых узлов контролируемой машины. Кроме этого может проводиться анализ также, высокочастотной или ультразвуковой вибрации для определения вида дефекта, что необходимо, в первую очередь, для прогноза работоспособности подшипника, так как скорости развития разных дефектов могут различаться в десятки раз.

В основе методов третьей группы лежит измерение величины низкочастотной вибрации машины (подшипникового узла или корпуса) преимущественно в радиальном к оси вращения ротора направлении. Поскольку вид дефекта подшипника при аварийной защите оборудования не имеет значения, подробный, в частности спектральный анализ низкочастотной вибрации с параллельным измерением и анализом среднечастотной и высокочастотной вибрации, не является обязательным признаком методов третьей группы.

По результатам многолетних исследований вибрации подшипников качения в составе различных типов машин и оборудования и на основании опыта использования многих видов систем контроля и диагностики машин, во время их эксплуатации для решения типовых задач по контролю состояния подшипников качения во время эксплуатации можно рекомендовать следующие алгоритмы и технические средства.

1. Для систем аварийной защиты с автоматическим отключением оборудования рекомендуются средства контроля величины вибрации (виброскорости) в стандартной полосе частот от 10 до 1000 Гц, которые могут дополняться средствами контроля температуры.

2. В стационарно установленных системах аварийной сигнализации параллельно со средствами, указанными в п.1, рекомендуется измерять величину высокочастотной или ультразвуковой

вибрации для своевременного обнаружения опасных изменений

состояния смазки.

3. В стационарно установленных системах мониторинга рекомендуется дополнительно к средствам, указанным в пп.1 и 2, либо измерять величину и параметры статистического распределения значений (для обнаружения опасных ударных импульсов)

среднечастотной вибрации подшипникового узла; либо анализировать ее спектральный состав. Спектральный анализ вибрации рекомендуется производить с большими интервалами, поэтому

его можно выполнять и переносными средствами измерения и анализа вибрации.

4. В переносных средствах оперативного контроля состояния подшипников качения рекомендуется измерять величину вибрации подшипникового узла в трех полосах частот - на низких частотах, начиная со 2-3 гармоники частоты вращения подшипника

до 20-30 гармоники, на средних частотах (без перекрытия с полосой низкочастотной вибрации) и на высоких (ультразвуковых) частотах. При этом важно в каждой из полос обеспечить измерение

именно подшипниковых составляющих вибрации, исключив те

Области частот, где доминируют составляющие вибрации другой

природы. Кроме величины вибрации в средствах оперативного

контроля можно рекомендовать для своевременного обнаружения

ударных импульсов измерять параметры статистического распределения значений либо вибрации в выбранных среднечастотных

и высокочастотных полосах частот, либо ее огибающей. При обнаружении средствами оперативного контроля опасных отклонений состояния необходимо проводить более глубокий анализ вибрации для принятия решений о сроках проведения и объеме

работ по обслуживанию или ремонту машины.

5. В переносных средствах глубокой (превентивной) диагностики с долгосрочным прогнозом безаварийной работы подшипника

необходимо измерять и анализировать спектральными методами

вибрацию каждого подшипникового узла во всех частотных областях. Только так можно обнаружить и с необходимой для прогноза точностью определить вид и глубину каждого дефекта. При этом необходимо применять дополнительные виды обработки сигналов, для того чтобы не пропускать опасных дефектов в той стадии развития, когда спектральные методы перестают работать. Это означает, что необходимо, как минимум, выполнять измерения и спектральный анализ подшипниковой вибрации и колебаний ее мощности (огибающей) в частотном диапазоне от частоты вращения сепаратора, по крайней мере, до частоты 25-30 кГц.

Отсутствие результатов измерения и анализа вибрации хотя бы в одной из частотных областей (низкие, средние, высокие и ультразвуковые) снижает достоверность глубокой диагностики до таких значений, которые не позволяют переходить на обслуживание и замену подшипников по фактическому состоянию.

Следует отметить, что современные средства и программное обеспечение для глубокой диагностики и прогноза состояния подшипников качения, позволяющие переходить на обслуживание по фактическому состоянию, кроме анализа вибрации в широком диапазоне частот могут использовать результаты контроля температуры подшипниковых узлов, анализа тока электродвигателя, приводящего во вращение контролируемый агрегат, а также анализа состава смазки и других параметров подшипников.

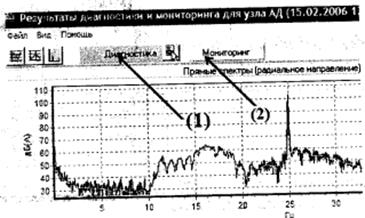

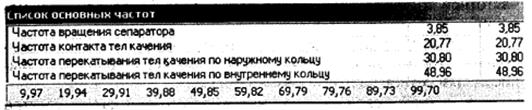

3.5. Возможности автоматической диагностики подшипников качения

Под автоматизацией диагностики подшипников качения обычно понимается не автоматизация процесса измерения вибрации, а применение программ для автоматической обработки результатов измерения, формирования заключения о состоянии подшипника и рекомендаций по его обслуживанию (ремонту).

Во всех стационарных системах вибрационного контроля и мониторинга решения принимаются автоматически, путем сравнения контролируемой величины с пороговым значением. Пороговое значение либо устанавливается пользователем (разработчиком) в соответствии с нормативно-технической документацией, либо определяется по результатам контроля, накапливаемым на первом этапе эксплуатации (бездефектной) диагностируемого оборудования. В последнем случае время накопления выбирается достаточно большим, порядка 10% от ресурса оборудования, Определяются среднее значение и среднеквадратичное, отклонение контролируемого параметра и устанавливается пороговое значение, отличающееся на 3-4 среднеквадратичных отклонения от среднего значения. При этом необходимо иметь априорную информацию о том, что при появлении опасных дефектов контролируемый параметр заведомо выйдет из зоны допустимых значений. В некоторых случаях при наличии априорной информации на начало эксплуатации системы контроля устанавливается предварительное пороговое значение, которое по мере набора статистической информации корректируется, в том числе и автоматически.

Простейшие средства вибрационного контроля чаще всего сравнивают с порогом среднеквадратичное значение вибрации в выбранном частотном диапазоне, а отдельные стационарные системы дополнительно и скорость его роста во времени. Для снижения вероятности ложных, срабатываний в многоканальных системах часто решение принимается по срабатыванию не одного, а нескольких параллельных каналов вибрационного контроля.

В приборах, контролирующих высокочастотную или ультразвуковую вибрацию подшипниковых узлов, часто вместо дополнительного, алгоритма определения скорости нарастания вибрации используется алгоритм, обнаружения ударных импульсов и сравнения его величины с пороговым значением. Ударные импульсы обнаруживаются по импульсам высокочастотной вибрации, величина которых существенно превышает ее среднеквадратичное значение. Известны математически строгие алгоритмы их обнаружения по величине пикфактора, крестфактора, коэффициента эксцесса самого сигнала вибрации или статистических параметров его мощности (огибающей), но эти алгоритмы, а определенных условиях могут быть далеки от оптимальных. Достаточно часто производитель прибора придумывает свой алгоритм обнаружения этих импульсов, собирая для этого большой статистический материал, и называет его новой технологией диагностики подшипников. Экспериментально в таких приборах подбираются и пороги срабатывания, которые обычно зависят от скорости вращения подшипника и его размеров, т.е. от произведения![]() (где

(где ![]() угловая частота вращения одного кольца подшипника относительно другого; dc

- диаметр сепаратора), а также от качества изготовления поверхностей качения и смазки. Поэтому такие приборы обычно адаптируются к подшипникам одного производителя и должны перестраиваться при контроле состояния подшипников других производителей. Кроме того, источниками ударных импульсов в подшипниках могут быть процессы в других узлах машины, создающие ударные нагрузки на подшипники, и в этих случаях вероятность ошибки в оценке состояния подшипника становится очень большой.. В качестве примера следует привести зубчатые и другие механические передачи с подшипниками качения, в которых возможно появление импульсных нагрузок на подшипники.

угловая частота вращения одного кольца подшипника относительно другого; dc

- диаметр сепаратора), а также от качества изготовления поверхностей качения и смазки. Поэтому такие приборы обычно адаптируются к подшипникам одного производителя и должны перестраиваться при контроле состояния подшипников других производителей. Кроме того, источниками ударных импульсов в подшипниках могут быть процессы в других узлах машины, создающие ударные нагрузки на подшипники, и в этих случаях вероятность ошибки в оценке состояния подшипника становится очень большой.. В качестве примера следует привести зубчатые и другие механические передачи с подшипниками качения, в которых возможно появление импульсных нагрузок на подшипники.

Снизить вероятность ошибок при поиске и оценке параметров ударных импульсов можно в тех случаях, когда данные измерений группы одинаковых подшипников в одинаковых узлах одинаковых машин хранятся в постоянно пополняемой базе данных. В этом случае можно использовать алгоритмы автоматической адаптации порогов обнаружения дефектов.

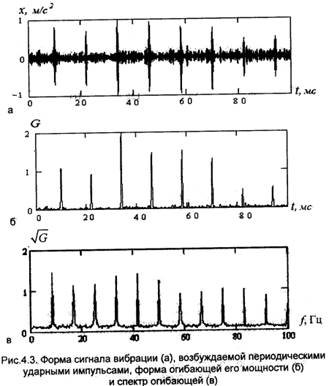

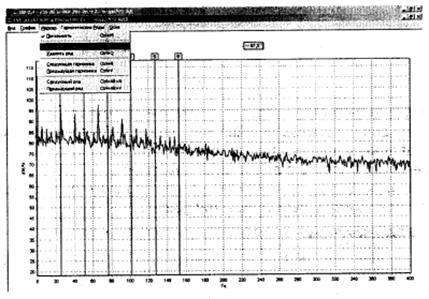

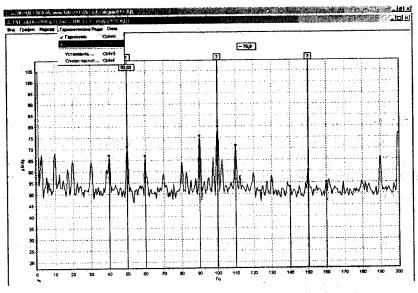

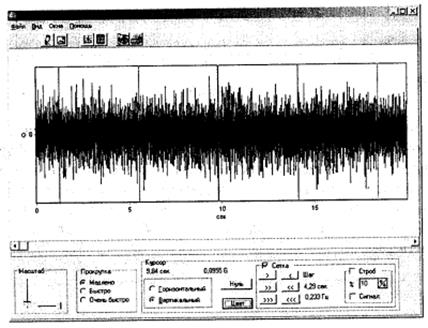

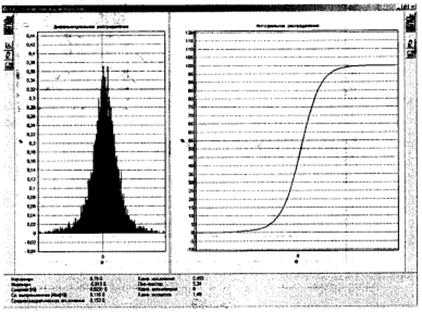

Существенного снижения ошибок в определении причины появления периодических ударных импульсов можно добиться, применяя спектральное преобразование к огибающей сигнала вибрации. Типичная форма сигнала вибрации, возбуждаемой периодическими ударными импульсами, форма огибающей его мощности и спектр огибающей приведены на рис.4.3.

Если же измерять огибающую сигнала вибраций не в ультразвуком, а в более низкочастотном диапазоне частот, где вибрацию возбуждают не только ударные импульсы, но и силы гидродинамической природы в масляной пленке подшипника, то дополнительно можно обнаруживать модуляцию сил трения из-за

неровностей поверхностей трения, не приводящих к разрыву масляной пленки (рис.4.4).

Вибрация такого происхождения проявится на наружном (неподвижном) кольце подшипника ; и при зарождающихся дефектах на других, кроме наружной, поверхностях качения. Таким образом, в спектре огибающей вибрации проявятся зарождающиесядефекты всех поверхностей качения, и они будут источниками модуляции вибрации разными частотами. На рис.4.5 и 4.6 приведены спектры огибающей высокочастотной вибрации разных подшипников с разными дефектами поверхностей качения, в частности, с плавными износами, перекосами, сопровождающимися дополнительными нагрузками на подшипник, и раковинами.

Рис. 4.6. Спектры огибающей высокочастотной вибрации подшипников с износом (а), перекосом (б) и раковинами на внутреннем кольце (в)

Как видно из рисунков, при измерении спектров огибающей вибрации появляется возможность идентификации вида дефекта, в том числе и с помощью методов автоматического распознавания состояний.

Именно этот метод был разработан сотрудниками Ассоциации «ВАСТ» в конце 70-х годов прошлого века и лег в основу первых программ, созданных предприятием «Вибротехника». Программы автоматической диагностики, подшипников качения по спектру огибающей их высокочастотной вибрации и сейчас выпускаются многими предприятиями-производителями, систем вибрационного контроля и мониторинга. Но использовать их для перехода на обслуживание и замену подшипников по состоянию большинству заказчиков не удалось. Причина заключается в том, что метод спектрального анализа огибающей вибрации наиболее эффективен при обнаружении и идентификации зарождающихся дефектов, но он не рассчитан на достоверную оценку величины развитых дефектов и неэффективен при обнаружении предаварийного состояния подшипника, когда подшипниковая вибрация теряет периодичность.

Для мониторинга и прогноза состояния подшипников необходимо объединять по крайней мере четыре метода обнаружения дефектов на разной стадии их развития, т.е.:

- обнаруживать дефекты смазки по величине ультразвуковой вибрации;

- идентифицировать вид и оценивать величину развивающегося дефекта по спектру огибающей высокочастотной вибрации;

- контролировать величину идентифицированных ранее дефектов при переходе их в группу развитых дефектов по спектру низкочастотной и среднечастотной вибрации;

- контролировать появление цепочек развитых дефектов как по спектру огибающей высокочастотной вибрации, так и по величине и появлению ударных составляющих в среднечастотной и низкочастотной вибрации.

Из четырех перечисленных методов наиболее сложно формируются алгоритмы автоматического распознавания состояний по спектру среднечастотной вибрации. Причина заключается в том, что в этой области частот наибольшее количество гармонических составляющих вибрации, источником которых, кроме всех подшипников качения, работающих в машине, являются многие другие узлы, а также большое количество резонансов неизвестной частоты и добротности. Поэтому крайне сложно дать количественную оценку колебательных сил, действующих между поверхностями качения конкретного подшипника, состояние которого необходимо определить. В результате приходится создавать модули диагностики не отдельных узлов, а определенной группы узлов, например ротора или рабочего колеса с двумя разными подшипниками, двух шестерен с их подшипниками и т.д.

Основной задачей диагностического модуля является поиск и идентификация составляющих вибрации, возбуждаемых диагностиремой группой узлов при наличии каждого из потенциально опасных дефектов, определение величины роста найденных составляющих вибрации во времени или по группе одинаковых машин с учетом влияния резонансов на обнаруженный рост. Совершенно естественно, что в диагностических модулях все дефекты узлов, в том числе и подшипников качения, объединяются в группы с одинаковыми или близкими диагностическими признаками. В одной группе могут оказаться, например, дефекты монтажа и дефекты износа. Определить, какой из этих дефектов обнаружен, можно по наработке подшипниковых узлов, поскольку на начальной стадии эксплуатации машины опасного износа поверхностей качения практически не бывает. Для разных диагностических модулей количество идентифицируемых групп дефектов может быть разное, но при этом все дефекты будут обнаружены своевременно, однако при определении типа обнаруженного дефекта может быть сделана сознательная ошибка, так как при близости диагностических признаков двух разных дефектов должен указываться тот из них, который развивается быстрее. Такой выбор повышает достоверность долгосрочного прогноза состояния подшипника, но из-за него в процессе мониторинга состояния контролируемый дефект может несколько раз менять название.

Втабл.4.1 приведены основные вибродиагностические признаки дефектов подшипников качения в составе работающего агрегата с одним валом и двумя опорами вращения, т.е. без учета влияния механической передачи, например соединительной муфты, на работу подшипников и на диагностические признаки их дефектов.

Дефект, названный обкатыванием, означает возможную перегрузку подшипника за счет дополнительной вращающейся нагрузки, например из-за значительной неуравновешенности ротора, Плавные неровности поверхностей качения в таблице указываются как их износ, неровности с резкими краями - как раковины на соответствующих поверхностях. Перекос внутреннего кольца шариковых и роликовых подшипников, а также осевая перегрузка шариковых подшипников сведены в одну группу дефектов, с общими диагностическими признаками, названную неоднородным радиальным натягом подшипника. Разноразмерность тел качения и износ сепаратора также объединены в одну группу дефектов. Кроме того, часто встречающиеся дополнительные признаки появления одновременно двух и более влияющих друг на друга дефектов выделены отдельно в группу сложных дефектов. Наконец, поскольку в нестандартных режимах работы машин отдельные дефекты подшипников могут проявлять себя нестандартным образом, а влияние других узлов агрегата на работу подшипников может быть не учтено в используемых диагностических алгоритмах, в таблицу признаков следует ввести группу неидентифицируемых дефектов, для определения вида которых требуется дополнительная информация и участие диагноста.

| Таблица 4.1 | ||||

| Вид дефекта | Диагностические признаки в спектре вибрации | Диагностические признаки в спектре огибающей высокочастотной вибрации | ||

| Основные | Дополнительные | Основные | Дополнительные | |

| 1; Бой вала (муфты) | Нет роста ВЧ | Нет роста ВЧ | ||

| 2. Неоднородный радиальный натяг |

Нет роста ВЧ |

Нет роста ВЧ |

||

| 3. Перекос наружного кольца |

Нет роста ВЧ |

Нет роста ВЧ |

||

| 4. Износ наружного кольца |

Рост ВЧ |

|||

| 5. Раковины (трещины) на наружном кольце | Рост ВЧ |

Рост ВЧ | ||

| 6. Износ внутреннего кольца | ||||

| 7. Раковины (трещины) на внутреннем кольце | ||||

| 8. Износ тел качения и сепаратора | ||||

| 9. Раковины, сколы на телах качения | ||||

| 10. Неуравновешенность ротора | Нет роста |

Нет |

Нет роста ВЧ | |

| 11. Дефекты узлов крепления | Рост УНЧ | Есть другие дефекты | He обнаруживаются | |

| 12. Дефекты смазки | Рост ВЧ | Рост ВЧ | Нет сильных составляющих | |

| 13. Дефект муфты | Нет роста ВЧ | Нет роста ВЧ | ||

| 14. Неидентифицированный дефект | Рост других гармонических составляющих | |||

Примечание:

![]() -частота вращениявала; - частота перекатывания тел качения по внутреннему кольцу;

-частота вращениявала; - частота перекатывания тел качения по внутреннему кольцу; ![]() -

частотаперекатываниятелкаченияпонаружномукольцу,

-

частотаперекатываниятелкаченияпонаружномукольцу, ![]() - частота вращения тел качения;

- частота вращения тел качения; ![]() - частота вращения сепаратора; ВЧ - высокочастотная область спектра вибрации; УНЧ - низкочастотная область спектра вибрации (<0,5

- частота вращения сепаратора; ВЧ - высокочастотная область спектра вибрации; УНЧ - низкочастотная область спектра вибрации (<0,5 ![]() );

); ![]() =1,2,3,4…

=1,2,3,4…

Диагностика подшипников качения в агрегатах с механическими передачами, например, соединительными муфтами, ремнями, шестернями и т.п., требует учета их влияния на работу подшипника. Это влияние прежде всего заключается в перегрузке подшипников из-за расцентровки валов и дефектов соединений и сопровождается появлением или ростом вращающихся и/или ударных нагрузок на подшипники. Поэтому дефекты подшипника и механической передачи, диагностическими признаками которых являются рост вибрации и модуляция сил трения частотами вращения, объединяются в две группы - бой вала (плавные перегрузки, возникающие чаще всего из-за излома линии вала), и дефекты соединений (муфты, зубьев и т.п.), приводящие к ударным нагрузкам на подшипники. К последней группе относятся и проскальзывание колец в посадочном месте.

В некоторых случаях даже в диагностических модулях одновальных машин для снижения числа неидентифицированных дефектов необходимо учитывать особенности работы тех узлов машины, которые вращаются вместе с валом. Это, прежде всего, относится к модулям диагностики подшипников электрических машин, насосов, турбин.

Создание и отработка диагностических модулей является крайне сложной задачей, которая по силам только крупному научному коллективу, имеющему обратную связь с диагностами, работающими на предприятиях разных отраслей промышленности. Поэтому задачу перехода1 на обслуживание и ремонт оборудования по фактическому состоянию решать надо во взаимодействии с научными подразделениями крупных производителей специализированных диагностических комплексов. Аппаратура вибрационного контроля на решение такой задачи просто не рассчитана.

4. СРЕДСТВА ИЗМЕРЕНИЯ И АНАЛИЗА, ИСПОЛЬЗУЕМЫЕ В РАБОТЕ

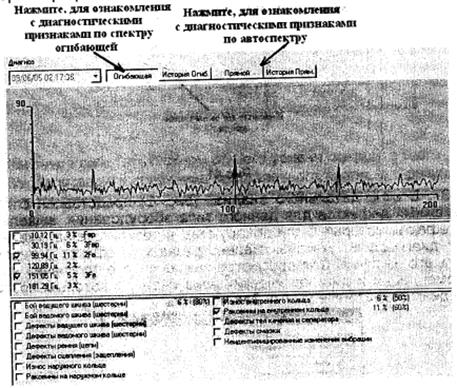

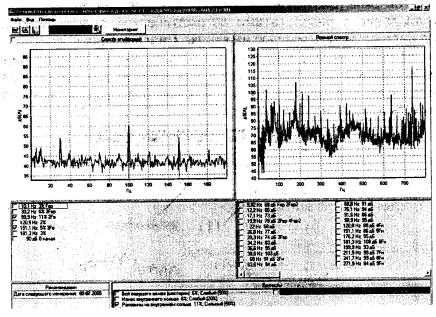

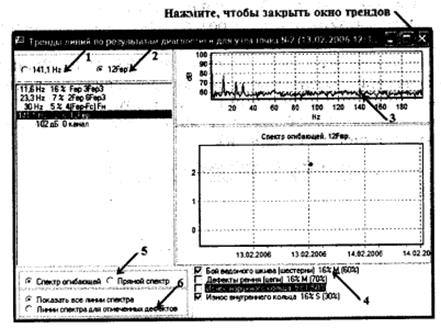

В работе используется переносной комплекс вибрационного мониторинга и диагностики «Вектор-2000», состоящий из двух частей. Первой из них является виброанализатор СД-21, на вход которого можно подключать один аналоговый измерительный преобразователь (датчик вибрации или тока) и один преобразователь с цифровым выходом (датчик оборотов или температуры). Во вторую входят персональный компьютер с программным обеспечением DREAM, включающим в себя программы мониторинга и автоматической диагностики (рис.4.7).

Рис.4.7. Переносной комплекс вибрационного мониторинга и диагностики «Вектор-2000»

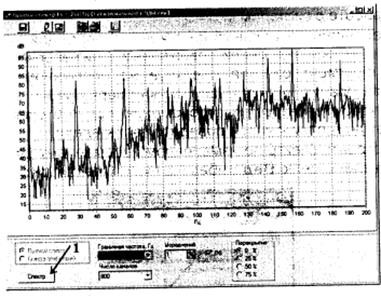

Общий вибрационный мониторинг машин, включая их подшипники, проводится по уровню вибрации подшипниковых узлов в трех направлениях в стандартной полосе частот, которая для машин с частотой выше 600 об/мин имеет нижнюю границу 10 Гц и верхнюю - 1000 Гц. При оперативном мониторинге состояния подшипника вибрация измеряется в одном (вертикальном) направлении и к уровню вибрации в стандартной полосе частот добавляется уровень ультразвуковой вибрации в частотном диапазоне 16*26 кГц и статистические параметры (уровень и коэффициент искажения) огибающей высокочастотной вибрации в одной из третьоктавных частотных полос по выбору пользователя.

Специальный вибрационный мониторинг машин и их подшипников производится по составляющим узкополосного и/или широкополосного спектров вибрации подшипниковых узлов с автоматическим формированием порогов по группе одинаковых машин или по ретроспективным измерениям вибрации контролируемой машины. Вибрация подшипникового узла, как правило, измеряется в вертикальном направлении. Пороги, как и частотные полосы в широкополосном спектре, могут при необходимости корректироваться пользователем.

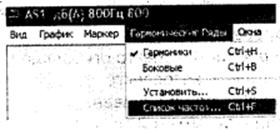

Автоматическая диагностика подшипников качения проводится совместно по составляющим узкополосного спектра низкочастотной и среднечастотной вибрации подшипникового узла, а также по составляющим спектра огибающей его высокочастотной вибраций и по величине вибрации на ультразвуковых частотах.

Основными техническими характеристиками виброанализатора СД-21 являются:

· количество каналов обработки информации - 2;

· частотный диапазон измеряемой вибрации или тока - от 0 до 25600 Гц;

· верхние границы частотных поддиапазонов - 25, 50, 100,

200, 400, 800, 1600, 3200, 6400, 12800 и 25S00 ГЦ

· средние частоты третьоктавных полосовых фильтров для

формирования огибающей вибрации - 800,

1000, 1250, 1600,

2000, 2500, 3200, 4000, 5000,6406, 8000, 10000, 12500, 16000, и

20000 Гц;

· динамический диапазон без изменения параметров усилителя - не менее 70 дБ;

· полный динамический диапазон - не менее 110 дБ;

· линейность виброанализатора - не хуже 0,1%;

· неравномерность амплитудочастотных характеристик фильтров (не хуже 0,5 дБ);

· количество частотных полос вспектре - 400, 600 и 1600;

· единицы измерения вибрации - м/с2

, ускорение g - скорость мм/с, смещение, мкм' - единицы измерения напряжения -

мВ, тока-А;

· размеры - 210-1,10-35 мм; масса - не более 1кг.

СД-21 позволяет анализировать форму сигнала вибрации (во времени), выделять компоненты сигнала в выбранных полосах частот, определять их среднеквадратичное и пиковое значения, формировать огибающую, проводить спектральный анализ сигнала и его огибающей. Дополнительно СД-21 позволяет .анализировать затухающие колебания и измерять амплитудочастотные характеристики машин в.режимах работы с изменяющейся частотой вращения, например, в режиме свободного выбега. Анализатор может также проводить сбор данных для последующего статистического анализа сигналов, программой мониторинга, для анализа форм колебаний оборудования, на гармониках частоты вращения и для построения орбит, колебаний вала в подшипниках. Наконец, анализатор позволяет выполнять измерения, необходимые для балансировки роторов, в том числе при подключении коммутатора с группой датчиков, в многоканальном режиме.

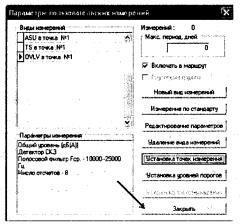

Для контроля состояния и диагностики подшипников качения используется также и программное обеспечение DREAM, устанавливаемое в персональный компьютер. Это программное обеспечение осуществляет; определение требований к диагностическим измерениям вибрации, планирование измерений, формирование маршрутных карт измерений и передачу их в анализатор, прием данных измерений, их автоматические анализ и сравнение с пороговыми значениями для каждого из возможных дефектов, выдачу диагноза и, либо долгосрочного прогноза состояния, либо рекомендаций по обслуживанию. Кроме этого программа позволяет проводить мониторинговые измерения, пользовательские измерения, заданные оператором, выполнять графический анализ всех проводимых измерений, строить тренды развития вибрационных параметров или дефектов, а также автоматически корректировать пороговые значения дефектов и планы измерений в зависимости от текущих результатов мониторинга и диагностики.

Для проведения автоматической диагностики в программу должны быть введены данные подшипника, необходимые для расчета частот подшипниковой вибрации, а именно: диаметры внутреннего и внешнего колец подшипника, диаметр и число тел качения в одном ряду, угол контакта тел и дорожек качения, частота вращения подшипника. Эти данные, кроме частоты вращения, для многих типов подшипников указаны в справочной базе программы. Для частоты вращения в программу при конфигурировании подшипника оператор задает верхний и нижний пределы ее возможных изменений, а при каждом измерении - конкретное значение с точностью от 1 до 20%. Чем выше точность задания частоты вращения, тем выше достоверность результатов диагноза. Рекомендуемая точность составляет 3-5%. Для автоматического прогнозирования длительности безотказной работы подшипника в виде рекомендуемой даты проведения следующих диагностических измерений вводитсяжелаемая длительность прогноза, но не более 100 дней, которая заносится в графу Максимальный период контроля при отсутствии дефектов.

Параллельно диагностическим измерениям в программу вносятся и требования к пользовательским измерениям для автоматического вибрационного мониторинга подшипников. Обычно такой мониторинг проводится по спектрам низкочастотной вибрации и

алгоритмам оперативной диагностики, для которых используются диагностические измерения спектров низкочастотной и уровня

ультразвуковой вибрации, а также дополнительно измеряется

форма:

огибающей среднечастотной вибрации, по которой определяются ее среднеквадратичное значение и коэффициент искажений.

5. ОПИСАНИЕ ЛАБОРАТОРНОЙ УСТАНОВКИ

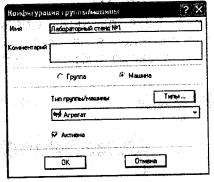

В состав лабораторной установки входят стенд, виброанализатор и персональный компьютер с диагностическим программным обеспечением (рис.4.8 и 4.9).

Рис.4.8. Лабораторный стенд для контроля состояния подшипников качения

Схема стенда приведена на рис.4.9. Он состоит их асинхронного двигателя и двух последовательных роторов, каждый из которых имеет две опоры вращения с одинаковыми подшипниками качения.

![]()

Рис.4.9. Схема стенда для контроля состояния подшипников качения;

1 - фундамент; 2 - опоры вращения для установки подшипников

и электродвигателя; 3 - электродвигатель; 4 - подшипники качения;

5 - соединительная муфта; 6 - металлические диски для создания

нагрузки; 7 - вал; 8 - датчик вибрации

Роторы соединяются друг с другом посредством муфты. Опоры вращения установлены на единой раме и оборудованы местами для крепления датчиков вибрации. При изменении положения опор меняется соосность роторов и нагрузка на подшипники.

Электродвигатель питается от трехфазной сети переменного тока с помощью пускателя.

6. ПОРЯДОК ПРОВЕДЕНИЯ РАБОТЫ

1. Ознакомление с методами контроля состояния и диагностики подшипников качения, составление списка основных методов,

используемых для диагностики подшипников в процессе эксплуатации.

2. Анализ возможностей оперативных и детальных методов

вибрационной диагностики подшипников на этапах контроля машины после изготовления (ремонта), монтажа на месте эксплуатации и в процессе эксплуатации. Выбор и обоснование метода.

3. Изучение и работа со средствами измерения и анализа

подшипниковой вибрации. Выбор точек и направлений контроля

вибрации, способа крепления датчиков вибрации к узлам машины

с диагностируемыми подшипниками. Измерение спектра вибрации

в контрольных точках и выбор полосы частот для измерения огибающей вибрации.

4. Изучение возможностей и порядка работы с программным

обеспечением DREAM. Конфигурирование подшипников качения

в программе мониторинга и диагностики. Составление маршрут

ной карты мониторинговых и диагностических измерений, сброс

карты в виброанализатор.

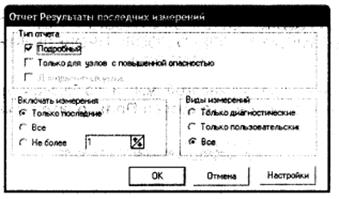

5. Проведение диагностических и мониторинговых измерений

по маршруту. Проведение внемаршрутных измерений. Сброс ре

зультатов маршрутных и внемаршрутных измерений в базу дан-

ных программы DREAM. Автоматическая и экспертная оценки со-

стояния подшипников качения лабораторной установки по результатам анализа вибрации. Вывод и корректировка отчета о

состоянии подшипников.

6. Работа с базами данных предприятий, выполняющих диагностику технологического оборудования по вибрации (база данных и объекты диагностики по выбору преподавателя). Сравнение

результатов автоматической диагностики по группе одинаковых

машин и по истории.

7. Составление отчета.

7. СОДЕРЖАНИЕ ОТЧЕТА

Отчет должен включать в себя:

- список основных методов диагностики подшипников в со

ставе машины с перечнем случаев, когда их использование дает

оптимальные результаты;

- преимущества и недостатки методов, используемых для

диагностики подшипников лабораторного стенда;

- список проводимых измерений;

- результаты автоматического диагноза контролируемых подшипников по группе машин и по истории;

- результаты сравнения диагнозов при разных типах несоосностей валов.

ЛИТЕРАТУРА

1. Неразрушающий контроль: Справочник: Т. 7: Балицкий Ф.Я.,

Барков А.В., Баркова Н.А. и др.

Вибродиагностика. М.: Машино

строение, 2005, 829 с.

2. Барков А.В., Баркова Н.А., Азовцев А.Ю.

Мониторинг и ди

агностика роторных машин по вибрации: учеб. пособие. СПб.:

Изд. СПбГМТУ. 2000. 158 с.

3. Баркова Н.А.

Введение в виброакустическую диагностику

роторных машин и оборудования: учеб. пособие. СПб.: Изд.

СПбГМТУ. 2003. 158 с.

4. Барков А.В., Баркова Н.А.

Вибрационная диагностика машин и оборудования. Анализ вибрации: учеб. пособие. СПб.: Изд.

СПбГМТУ. 20Q4. 151 с.

5. Барков

А.В., Баркова Н.А., Федорищдв В.В.

Вибрационная

диагностика колесно-редукторных блоков на железнодорожном

транспорте. СПб.: Изд. СПБГМТУ, 2002.

6. Виброанализатор СД-21. Руководство по эксплуатации.

СПб. 2007.

7. Пакет программ для мониторинга и диагностики роторных

машин (DREAMforWindows); Инструкция по эксплуатации. 4.1.

Краткое описание системы. СПб. 2003.

8. Пакет программ для мониторинга и диагностики роторных

машин (DREAMforWindows). Инструкция по эксплуатации. 4.2.

Работа оператора с пакетом программ. СПб. 2003.

Приложение 1

Алгоритмы проведения работы с использованием

переносного комплекса для вибрационной

диагностики подшипников качения на базе

программы DREAM

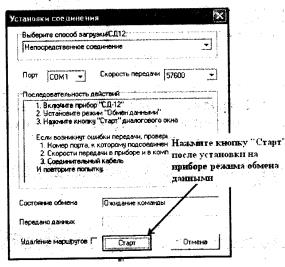

Для выполнения лабораторной работы необходимо следующее программное и аппаратное обеспечение:

- DREAM для операционных систем Windows;

- виброанализатор серии «СД»;

- измерительный преобразователь (датчик) вибрации с магнитом и кабелем, совместимый с виброанализатором серии «СД»;

- интерфейсный кабель RS-232.

Работа включает в себя полный цикл последовательных действий - от подготовки к работе программного обеспечения до получения отчета о состоянии оборудования на основании произведенных замеров. Иллюстративный материал приводится для наглядной связи текстового материала с требуемыми от оператора

действиями.

Алгоритмы работы

1.Запустите программу DREAM..

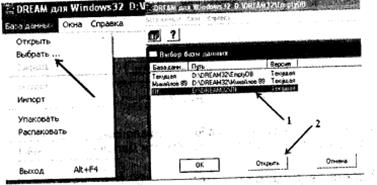

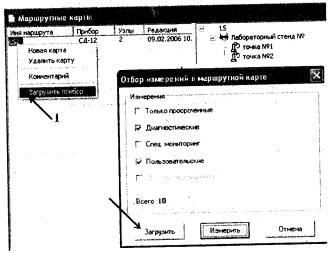

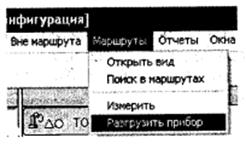

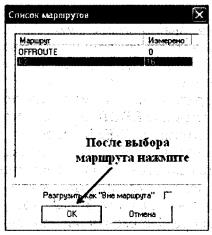

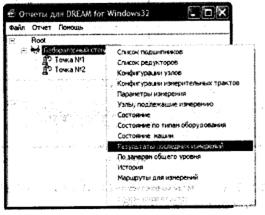

2.В разделе меню База данных

выберите базу данных,

предназначенную для проведения лабораторной работы, например Мониторинг

. Для открытия выбранной базы нажмите кнопку Открыть

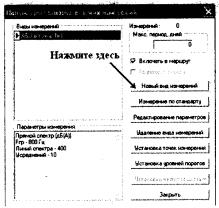

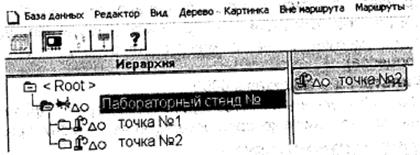

(рис.1).

Рис.1

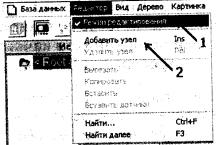

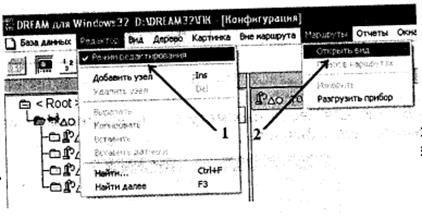

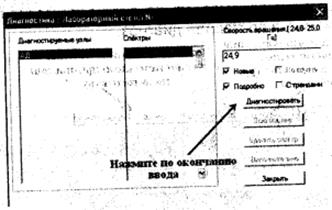

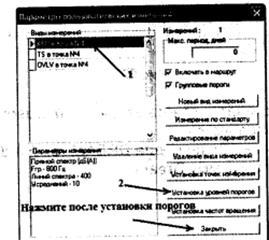

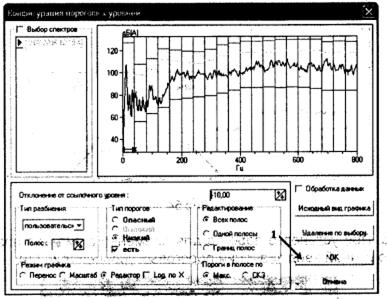

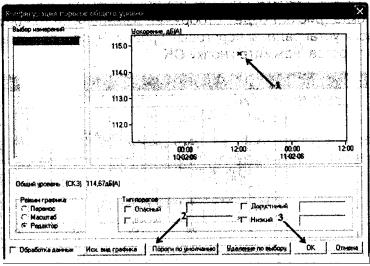

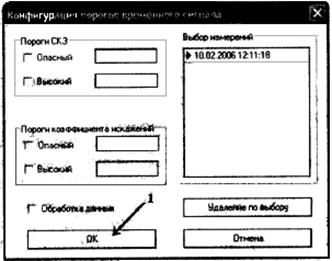

3.В разделе меню Редактор (рис.2) включите режим редактирования (1), после чего добавьте диагностируемый узел (2).

Рис.2

4.В появившемся диалоговом окне (рис.3) установите следующие параметры:

- Имя - любое обозначение проверяемого оборудования, введите имя стенда, номер группы и номер бригады: Привод 216-3;

- Комментарий - можно ввести любые дополнительные пояснения (необязательный параметр);

- выберите режим Машина (в данной лабораторной работе);

- Тип группы/Машины - Агрегат (любой удобный значок);

- установите флажок Активна.

Рис.3

Примечание. По завершении работы с диалоговым окном корректный ввод данных подтверждается нажатием кнопок ОК или Дальше .

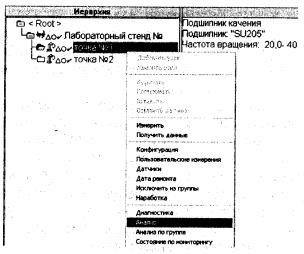

5.Выберите Добавить узел , щелкнув правой кнопкой мыши на появившемся в иерархии имени машины (рис.4).

Рис.4

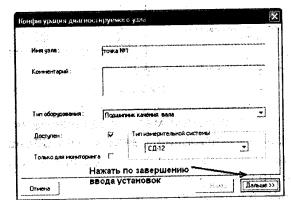

6.В появившемся окне (рис.5) под названием Конфигурация диагностируемого узла установите следующие значения:

- Имя - любое удобное название проверяемого оборудования, например: точка №1;

- Комментарий - можно ввести любые дополнительные пояснения (необязательный параметр, но рекомендуется указывать местоположение подшипника, например, ПК со стороны ЭД);

- Тип оборудования - подшипник качения вала;

- Тип измерительной системы - СД12;

- возможность диагностирования узла - Доступен .

Рис.5

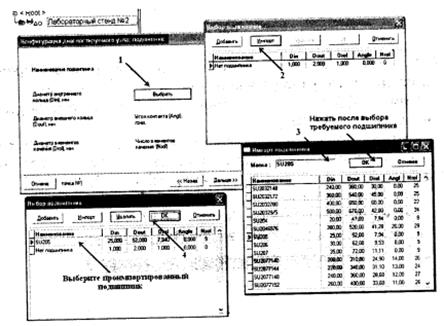

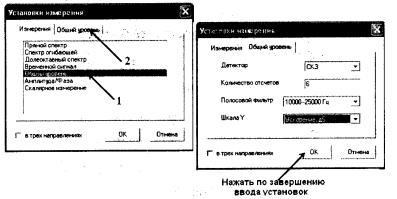

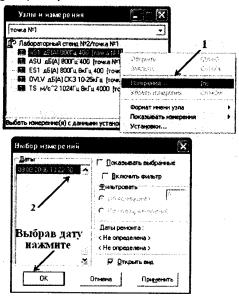

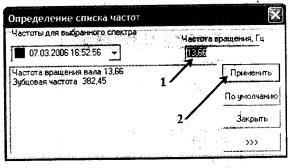

7.В диалоговом окне (рис.6) с параметрами диагностируемого подшипника следует:

- выбрать тип подшипника (1), в данной лабораторной работе: для первого стенда - SU204, второго SU206, пятого - SU205(нажмите кнопку Выбрать ). Номер стенда для проведения работы уточняется у преподавателя;

- если нет требуемого типа, произвести «Импорт» его параметров из базы данных (2) (нажмите кнопку Импорт ). Если подшипник есть, выберите его, щелкнув левой кнопкой мыши, после чего нажмите ОК ;

- найти требуемый подшипник в базе, введя маску подшипника в поисковом окне (3), когда программа найдет требуемый тип подшипника, нажмите кнопку Выбрать ;

- в окне «Выбор подшипника» нажать кнопку ОК (4).

Рис.6

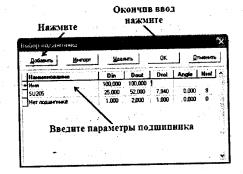

При отсутствии требуемой марки подшипника можно добавить подшипник любой конфигурации, нажав кнопку Добавить и введя в соответствующие столбцы параметры подшипника (рис.7):

Din -диаметр внутреннего кольца;

Dout - диаметр наружного кольца;

Drol - диаметр тел качения;

Angle - угол контакта тел качения и дорожек качения;

Nrol - число тел качений.

Рис.7

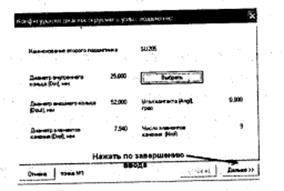

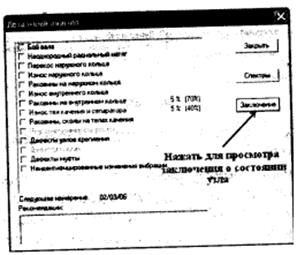

8.В окне Конфигурация диагностируемого узла: подшипник (рис.8) будут отображены параметры выбранного подшипника.

Рис.8

9.В появившемся окне (рис.9) для ввода параметров второго подшипника нажмите кнопку Дальше (так как на лабораторном стенде установлен одинарный подшипник).

Рис.9

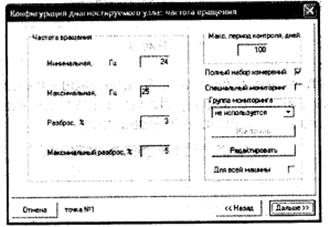

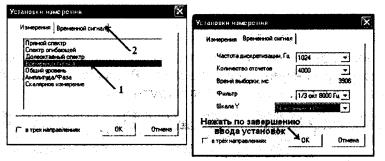

10.В окне (рис.10) для установки частоты вращения вала с подшипником введите следующие параметры:

- Минимальная частота вращения , Гц : для первого стенда -24, второго - 14, для пятого - 13,5 (нижняя граница частоты вращения для машин с несколькими режимами работы);

- Максимальная частота вращения , Гц - для первого стенда - 25, второго - 15,5, пятого - 15 (верхняя граница частоты вращения для машин с несколькими режимами работы);

- Разброс , % - 3 (возможный разброс частоты вращения от измерения к измерению);

- Максимальный разброс , % - 5 (максимально допустимая погрешность частоты вращения, при которой достоверность диагноза сохраняется на допустимом уровне);

-Максимальный период контроля , дней - 100 (число дней, которое будет интервалом между измерениями для узла, не имеющего превышения порогов по результатам последнего измерения);

- Полный набор измерений - использовать;

- Специальный мониторинг - не использовать (используется для проведения измерений в стационарной системе);

- Группа мониторинга - не используется;

- Для всей машины - не использовать.

Рис. 10

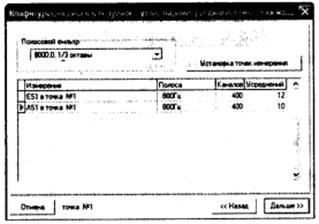

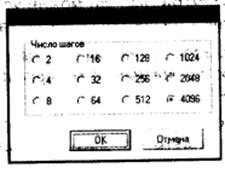

11.Появившееся окно (рис.11) содержит параметры диагностических измерений, рассчитанных программой в соответствии с введенными ранее данными. Это окно позволяет изменить:

- количество усреднений (чем больше усреднений, тем выше достоверность диагностики по постоянным составляющим, но требуется больше времени для проведения измерения);

- полосовой фильтр для спектра огибающей.

Для внесения изменений несколько раз щёлкните мышью на параметре, который хотите изменить, и введите новый.

В данной лабораторной работе не требуется изменения установок.

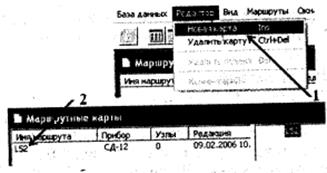

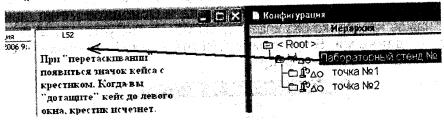

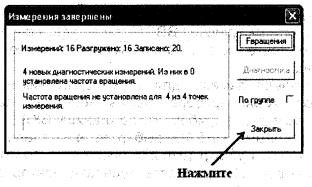

Рис.11