| Скачать .docx |

Курсовая работа: Разработка технологического процесса изготовления детали Поршень

Федеральное агентство по образованию РФ

Филиал СПбГМТУ

СЕВМАШВТУЗ

Кафедра №4

Курсовая работа

по дисциплине «Основы технологии машиностроения»

на тему:

«Разработка технологического процесса изготовления детали

«Поршень»

РПЗ.КР.1407.02.01

Преподаватель: Пестов Н.А.

Студент: Вальков А.В.

группа: 1407

г. Северодвинск

20 10.г

Содержание:

1. Анализ чертежа детали и её служебное назначение 4

2. Определение типа производства и его основные особенности 6

3. Отработка конструкции детали на технологичность 7

4. Выбор метода получения и проектирование заготовки 8

5. Выбор методов обработки поверхностей детали 17

6. Проектирование маршрутного технологического процесса 20

7. Выбор технологического оборудования 21

8. Проектирование операционного технологического процесса, разработка

схем базирования и закрепления, выбор СТО, определение параметров обработки 22

9. Технологические размерные расчёты 32

10. Выбор методов и средств контроля точности изготовления детали 35

11. Выводы по работе 36

12. Список использованной литературы 37

1. Анализ чертежа детали и ее служебное назначение

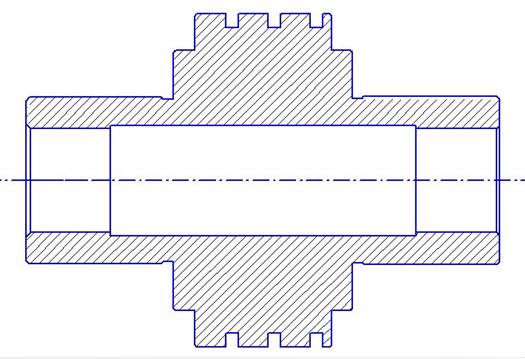

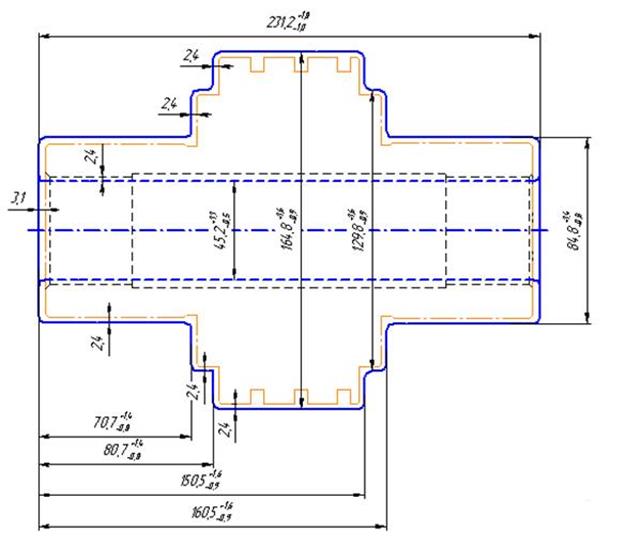

Рис. 1.1

1)Деталь относится к типу вал.

2) Найдём основные и вспомогательные конструкторские базы (рис.1.1)

Конструкторская база – база, используемая для определения положения детали (или сборочной единицы) в изделии. Конструкторские базы подразделяются на основные и вспомогательные. Основной называют конструкторскую базу, принадлежащую данной детали (или сборочной единице) и используемую для определения ее положения в изделии. Так же можно сказать, что основная конструкторская база– это линия, поверхность или точка, определяющая положение детали в сборочной единице, куда деталь входит. Вспомогательной называют конструкторскую базу, принадлежащую данной детали (или сборочной единице) и используемую для определения положения присоединяемого к ним изделия (детали или сборочной единицы).

Основной конструкторской базой является внутренний диаметр отверстия Ø50H7, а вспомогательной конструкторской базой – Ø160f7

3) Укажем служебное назначение детали

Поршень (в тепловой машине) деталь, предназначенная для циклического восприятия давления расширяющихся газов и преобразования его в поступательное механическое движение, воспринимаемое далее кривошипно-шатунным механизмом. Служит также для выполнения вспомогательных тактов по очистке и наполнению цилиндра. Как правило, оснащён поршневыми кольцами для улучшения герметичности системы цилиндр — поршень.

Поршень (в компрессорах) подвижная деталь, перекрывающая цилиндр в поперечном сечении и перемещающаяся вдоль его оси. Служит для преобразования механической работы в энергию давления жидкости (газа)

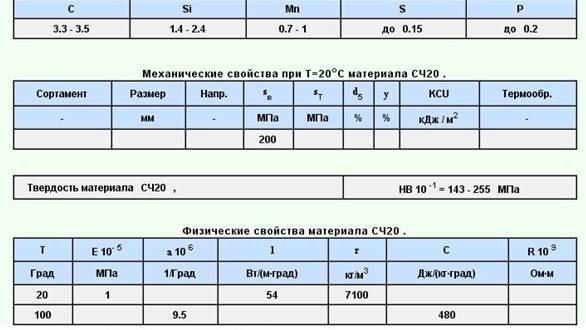

4) Материал детали

К материалам, применяемым для изготовления поршней предъявляются следующие требования: высокая механическая прочность; малая плотность; хорошая теплопроводность; малый коэффициент линейного расширения; высокая коррозионная стойкость; хорошие антифрикционные свойства.

СЧ20 походит для данного изделия

5) Существуют поверхности с наиболее жесткими требованиями точности формы и шероховатости.

Ø50H7-отверстие имеет поле допуска H7 c предельными отклонениями (![]() ) мкм.

) мкм.

Ø160f7-поле допуска f7 с предельными отклонениями (![]() ) мкм.

) мкм.

6H9-данный размер выполнен по 9 квалитету, предельные отклонения составляют(![]() )мкм.

)мкм.

К Ø50H7 предъявляется требования по соосности величиной 0,025 относительно основной базы А, к Ø160f7 предъявляются требования по радиальному биению величиной 0,04 относительно базы А, к поверхности 17 предъявляются требования по овальности и конусообразности величиной 0,01, так же предъявляются требование

по перпендикулярности поверхностей 4-11 величиной 0,01 относительно базы А

Большинство поверхностей детали изготовляется по 14 квалитету: h14,H14, ![]()

Наиболее жёсткие требования по шероховатости имеют поверхности :

17,19-Ra 1.25

Остальные поверхности имеют шероховатость Ra 2.5.

При анализе чертежа по требованиям точности и шероховатости выявляется, что все параметры шероховатости на поверхности соответствуют параметрам точности.

2. Определение типа производства и его основные особенности

Деталь «поршень». Годовая программа выпуска согласно заданию составляет 25000 шт. Масса детали равна 10.814 кг. Исходя из количества деталей, подлежащих обработке, и массы детали, ориентировочно устанавливаем тип производства – массовое.

Массовое производство характеризуется узкой номенклатурой и большим объемом выпуска изделий, непрерывно изготовляемых или ремонтируемых в течение продолжительного времени.

Коэффициент закрепления операций для массового производства равен 1, т. е. на каждом рабочем месте закрепляется выполнение одной постоянно повторяющейся операции. При этом используется специальное высокопроизводительное оборудование, которое расставляется по поточному принципу (т. е. по ходу ТП) и во многих случаях связывается транспортирующими устройствами и конвейерами с постами промежуточного автоматического контроля, а также промежуточными складами – накопителями заготовок, снабженными автоматическими перегружателями (роботами-манипуляторами); последние обеспечивают смену заготовок на отдельных рабочих местах и пунктах контроля. Используются высокопроизводительные многошпиндельные автоматы и полуавтоматы, сложные станки с ЧПУ и обрабатывающие центры. Широко применяются автоматические линии и автоматизированные производственные системы, управляемые ЭВМ.

Значительное применение находит высокопроизводительная технологическая оснастка, инструменты из синтетических сверхтвердых материалов и алмазов и фасонные инструменты всех видов.

Широко используются точные индивидуальные исходные заготовки с минимальными припусками на механическую обработку (литье под давлением и точное литье, горячая объемная штамповка и прессовка, калибровка и чеканка и т. п.).

Средняя квалификация рабочих в массовом производстве ниже, чем в единичном. На настроенных станках и автоматах работают рабочие-операторы сравнительно низкой квалификации (1-2 разрядов). Одновременно в цехах работают высококвалифицированные наладчики станков, специалисты по электронной технике и пневмогидроавтоматике.

Технологическая документация массового производства разрабатывается самым детальным образом, технические нормы тщательно рассчитываются и подвергаются экспериментальной проверке.

3. Отработка конструкции детали на технологичность

Технологичность конструкции - совокупность свойств изделия, определяющих приспособленность его конструкции к достижению оптимальных затрат ресурсов при производстве и эксплуатации для заданных показателей качества, объёма выпуска и условий выполнения работ. Технологичность конструкции изделия выражает не функциональные свойства изделия, а его конструктивные особенности. Конструкцию изделия характеризуют, в общем, случаи состав и взаимное расположение его составных частей, форма и расположение его составных частей, форма и расположение поверхностей деталей и соединений. Основные задачи, решаемые при анализе технологичности конструкции детали, сводятся к возможному уменьшению трудоёмкости, возможности обработки детали высокопроизводительными методами. Улучшение технологичности позволяет снизить себестоимость ее изготовления.

- Жесткость поршня считается недостаточной, если для получения точности 6-9 квалитетов, соотношения его длины к диаметру свыше 10..12[2, стр.12]. В нашем случаи конструкция является жесткой ![]() ,но имеется сквозное отверстие внутри поршня, которое будет ослаблять жесткость конструкции;

,но имеется сквозное отверстие внутри поршня, которое будет ослаблять жесткость конструкции;

- Данная конструкция имеет поверхность удобную для установки в стандартные станочные приспособления(цилиндрическая поверхность)

- Требования, предъявляемые к детали, будут полностью обеспечены маркой выбранного материала.

Затем оценим удобство изготовления отдельных поверхностей детали:

- Деталь не имеет поверхностей, к которым затруднен доступ инструмента, что упрощает процесс их обработки.

- Также деталь не имеет поверхностей, при обработке которых возникает опасность поломки инструмента

- Деталь не имеет фасонных поверхностей, требующих для обработки специальных инструментов или оборудования.

Так как конструкция детали простая, можно сделать вывод, что «поршень» является технологичной деталью.

4. Выбор метода получения и проектирование заготовки

Правильно выбрать заготовку-это значит, определить рациональный метод её получения, конфигурацию, размеры, допуски, припуски на обработку, разработать технические условия на её изготовление. Главным при выборе заготовки является обеспечение заданного качества готовой детали при её min себестоимости.

Выбор заготовки производится в зависимости от материала, конфигурации детали, ее размеров и объема выпуска. Исходя из этих критериев выбираем 2 метода получения заготовки:

- Литье в кокиль.

- Литьё по выполняемым моделям

Получение заготовки методом литья по выплавляемым моделям

Для определения характеристик заготовки, получаемой методом литья воспользуемся ГОСТ 26645-85 [8].

Исходя из конфигурации и массы детали, а также серийности производство выбирается метод литья по выплавляемым моделям.

1. По выбранному способу литья (по выплавляемым моделям), марке литейного материала и габаритным размерам определяется класс размерной точности отливки: 5-9. (табл.9). Согласно примечанию 1 выбирается класс точности 7 – для отливок средней сложности и условий механизированного серийного производства.

2. По отношению наименьшего размера детали к наибольшему: ![]() - определяется степень коробления элементов отливки

(табл.10): 9.

- определяется степень коробления элементов отливки

(табл.10): 9.

3. Степень точности поверхности отливки (табл.11): 6-11. Согласно примечанию 1 выбирается степень точности 8 – для отливок средней сложности и условий механизированного серийного производства.

4. По степени точности поверхности определяется шероховатость поверхности отливки (табл.12): Ra = 10мкм.

5. По выбранному способу литья, марке литейного материала и массе отливки определяется класс точности массы отливки (табл.13): 4-11т. Согласно примечанию выбирается класс точности массы отливки 7 – для отливок средней сложности и условий механизированного серийного производства.

6. Допуски на размеры отливки определяются в зависимости от класса размерной точности отливки(7) (табл. 1)

Таблица 1

| Номинальный размер, мм. |

Допуск на размер , Т мм. |

| Класс точности отливки: 7 |

|

| Æ80 |

1,10 |

| Æ50 |

1,00 |

| Æ125 |

1,20 |

| Æ160 |

1,20 |

| 225 |

1,40 |

| 70 |

1,10 |

| 80 |

1,10 |

| 145 |

1,20 |

| 155 |

1,20 |

7.Допуски формы и расположения поверхностей определяются в зависимости от коробления элементов отливки (табл.2): Отверстие Æ53,а так же Æ79, Æ147 не льются.

| Номинальный размер, мм. |

Допуск формы и расположения элементов отливки, Т мм. |

| Степень коробления элементов отливки: 9 |

|

| Æ80 |

0.80 |

| Æ50 |

0.80 |

| Æ125 |

0.80 |

| Æ160 |

1,00 |

| 225 |

1,60 |

| 70 |

0.80 |

| 80 |

0.80 |

| 145 |

1,00 |

| 155 |

1,00 |

8.Общие допуски элементов отливки определяются в зависимости от допусков на размер отливки и допусков формы и расположения поверхностей (табл.16):

Таблица 2

| Номинальный размер, мм. |

Допуск на размер , Т мм. |

Допуск формы и расположения элементов отливки, Т мм. |

Общий допуск, Т мм. |

| Æ80 |

1,10 |

0.80 |

1,8 |

| Æ50 |

1,00 |

0.80 |

1,8 |

| Æ125 |

1,20 |

0.80 |

1,8 |

| Æ160 |

1,20 |

1,00 |

1,8 |

| 225 |

1,40 |

1,60 |

2,40 |

| 70 |

1,10 |

0.80 |

1,8 |

| 80 |

1,10 |

0.80 |

1,8 |

| 145 |

1,20 |

1,00 |

1,8 |

| 155 |

1,20 |

1,00 |

1,8 |

Таблица 3

9.Ряд припусков на обработку отливки определяются в зависимости от степени точности поверхности отливки (8) (табл.14): 2-5. Согласно примечанию 1 выбирается ряд припусков 4

10.По общему допуску, ряду припусков определяются общие припуски на механическую обработку (табл.6):

Таблица 4

| Общий допуск элемента поверхности |

Вид конечной механической обработки |

Общий припуск на сторону, мм. |

| 1,8 |

Чистовая |

2,4 |

| 1,8 |

Чистовая |

2.4 |

| 1,8 |

Чистовая |

2,4 |

| 1,8 |

Чистовая |

2.4 |

| 2,40 |

Чистовая |

3.1 |

| 1,8 |

Чистовая |

2.4 |

| 1,8 |

Чистовая |

2.4 |

| 1,8 |

Чистовая |

2,4 |

| 1,8 |

Чистовая |

2.4 |

11. Размеры отливки:

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

12.Радиусы галтелей принимаем: 4 мм.

13.Объем отливки.

![]()

![]()

![]()

14.Масса заготовки:

![]()

![]()

![]()

15.Общие технологические потери при литье : 10%.

Расход материала на одну деталь с учетом технологических потерь :

![]()

16.Коэффициент использования материала:

![]()

Получение заготовки методом литья в кокиль

Для определения характеристик заготовки, получаемой методом литья воспользуемся ГОСТ 26645-85 [8].

Исходя из конфигурации и массы детали, а также серийности производство выбирается метод литья в кокиль.

1. По выбранному способу литья (в кокиль), марке литейного материала и габаритным размерам определяется класс размерной точности отливки:

7т-11т. (табл.9). Согласно примечанию 1 выбирается класс точности 9– для отливок средней сложности и условий механизированного серийного производства.

2. По отношению наименьшего размера детали к наибольшему: ![]() - определяется степень коробления элементов отливки

(табл.10): 9.

- определяется степень коробления элементов отливки

(табл.10): 9.

3. Степень точности поверхности отливки (табл.11): 7-12. Согласно примечанию 1 выбирается степень точности 10 – для отливок средней сложности и условий механизированного серийного производства.

4. По степени точности поверхности определяется шероховатость поверхности отливки (табл.12): Ra = 16мкм.

5. По выбранному способу литья, марке литейного материала и массе отливки определяется класс точности массы отливки (табл.13): 6-13т. Согласно примечанию выбирается класс точности массы отливки 9 – для отливок средней сложности и условий механизированного серийного производства.

6. Допуски на размеры отливки определяются в зависимости от класса размерной точности отливки(9) (табл. 1)

Таблица 5

| Номинальный размер, мм. |

Допуск на размер , Т мм. |

| Класс точности отливки: 9 |

|

| Æ80 |

2,2 |

| Æ50 |

2,0 |

| Æ125 |

2,4 |

| Æ160 |

2,4 |

| 225 |

2,8 |

| 70 |

2,2 |

| 80 |

2,2 |

| 145 |

2,4 |

| 155 |

2,4 |

7.Допуски формы и расположения поверхностей определяются в зависимости от коробления элементов отливки (табл.2): Отверстие Æ53,а так же Æ79,Æ147 не льются.

Таблица 6

| Номинальный размер, мм. |

Допуск формы и расположения элементов отливки, Т мм. |

| Степень коробления элементов отливки: 9 |

|

| Æ80 |

0.80 |

| Æ50 |

0.80 |

| Æ125 |

0.80 |

| Æ160 |

1,00 |

| 225 |

1,60 |

| 70 |

0.80 |

| 80 |

0.80 |

| 145 |

1,00 |

| 155 |

1,00 |

8.Общие допуски элементов отливки определяются в зависимости от допусков на размер отливки и допусков формы и расположения поверхностей (табл.16):

Таблица 7

| Номинальный размер, мм. |

Допуск на размер , Т мм. |

Допуск формы и расположения элементов отливки, Т мм. |

Общий допуск, Т мм. |

| Æ80 |

2,2 |

0.80 |

2,8 |

| Æ50 |

2,0 |

0.80 |

2,2 |

| Æ125 |

2,4 |

0.80 |

2,8 |

| Æ160 |

2,4 |

1,00 |

2,8 |

| 225 |

2,8 |

1,60 |

3,6 |

| 70 |

2,2 |

0.80 |

2,8 |

| 80 |

2,2 |

0.80 |

2,8 |

| 145 |

2,4 |

1,00 |

2,8 |

| 155 |

2,4 |

1,00 |

2,8 |

9.Ряд припусков на обработку отливки определяются в зависимости от степени точности поверхности отливки (10) (табл.14): 3-6. Согласно примечанию 1 выбирается ряд припусков 5

10.По общему допуску, ряду припусков определяются общие припуски на механическую обработку (табл.6):

Таблица 8

| Общий допуск элемента поверхности |

Вид конечной механической обработки |

Общий припуск на сторону, мм. |

| 2,8 |

Чистовая |

3,5 |

| 2,2 |

Чистовая |

2,9 |

| 2,8 |

Чистовая |

3,5 |

| 2,8 |

Чистовая |

3,5 |

| 3,6 |

Чистовая |

4,3 |

| 2,8 |

Чистовая |

3,5 |

| 2,8 |

Чистовая |

3,5 |

| 2,8 |

Чистовая |

3,5 |

| 2,8 |

Чистовая |

3,5 |

11.Размеры отливки:

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

12.Радиусы галтелей принимаем: 4мм.

13.Объем отливки.

![]()

![]()

![]()

14.Масса заготовки:

![]()

![]()

![]()

15.Общие технологические потери при литье : 10%.

Расход материала на одну деталь с учетом технологических потерь :

![]()

16.Коэффициент использования материала:

![]()

Экономия материала при использовании литья по выплавляемым моделям:

![]()

где ![]() - количество выпускаемых деталей.

- количество выпускаемых деталей.

![]()

Таким образом, технико-экономические расчеты показывают, что заготовка, полученная методом литья по выплавляемым моделям, более экономична по использованию материала, чем заготовка, полученная методом литья в кокиль.

Рис. 4.1 Эскиз выбранной заготовки

5. Выбор методов обработки поверхностей детали

1. Фрезеровать торцы детали

2. расточить внутренние диаметры и нарезать фаски

3 точить наружную цилиндрическую поверхность и фаски

4. точить 3 канавки в размер Æ147 и 2 канавки для выхода шлифовального круга

Для двух поверхностей детали проведем сравнительный анализ различных схем обработки . Выбранные варианты сравним по трудоёмкости.

1-ая поверхность внутреннего диаметра Æ50H7 длиной 40 мм

Эту поверхность можно обработать двумя методами

1-й метод: черновое точение в Æ49H14;чистовое точение в Æ49,8H11;тонкое точение в Æ50H7

2-й метод: черновое точение в Æ49H14;чистовое точение в Æ49,8H11;шлифование в Æ50H7

1-й метод обработки внутреннего диаметра Æ50H7 длиной 40 мм

Определяем основное(технологическое) время :

черновое растачивание – То = 0,0002*d*L =0,00017*49*40=0,39 мин.

чистовое растачивание – То = 0,0003* d*L = 0,49 мин.

тонкое растачивание – То = 0,00052*d*L = 1,04 мин.

Определение штучное калькуляционное время:

![]() ,

,

для крупносерийного производства для токарного станка φк =1,36

черновое обтачивание – Т шт.к. = 1,36*0,39 =0,53 мин.

чистовое обтачивание – Т шт.к. = 1,36*0,49 =0,66 мин.

тонкое обтачивание – Т шт.к. = 1,36*1,04 =1,41 мин.

Общее время: ![]()

2-й метод обработки внутреннего диаметра Æ50H7 длинной 40 мм

Определяем основное(технологическое) время :

черновое растачивание – То = 0,0002*d*L =0,00017*49*40=0,39 мин.

чистовое растачивание – То = 0,0003* d*L = 0,49 мин.

шлифование – То = 0,0018*d*L = 3,6 мин.

Определение штучное калькуляционное время:

![]() ,

,

для крупносерийного производства для токарного станка φк =1,36

черновое обтачивание – Т шт.к. = 1,36*0,39 =0,53 мин.

чистовое обтачивание – Т шт.к. = 1,36*0,49 =0,66 мин.

тонкое обтачивание – Т шт.к. = 1,55*3,6 =4,89 мин.

Общее время: ![]()

Следовательно, 1-ая схема обработки по времени будет выгоднее.

2-ая поверхность наружного диаметра Æ160f7 длинной 65 мм

Эту поверхность можно обработать двумя методами

1-й метод: черновое точение в Æ161;чистовое точение в Æ160.2; тонкое точение в Æ160f7

2-й метод: черновое точение в Æ161;чистовое точение в Æ160.2;шлифование в Æ160f7

1-й метод обработки наружного диаметра Æ160f7 длинной 65 мм

Определяем основное(технологическое) время :

черновое точение – То = 0,0001*d*L =0,0001*161*65=1,04 мин.

чистовое точение – То = 0,0002* d*L = 2,08 мин.

тонкое точение – То = 0,00017*d*L = 1,78мин.

Определение штучное калькуляционное время:

![]() ,

,

для крупносерийного производства для токарного станка φк =1,36

черновое обтачивание – Т шт.к. = 1,36*1,04 =1,41 мин.

чистовое обтачивание – Т шт.к. = 1,36*2,08 =2,82 мин.

тонкое обтачивание – Т шт.к. = 1,36*1,78 =2,42 мин.

Общее время: ![]()

2-й метод обработки наружного диаметра Æ160f7 длинной 65 мм

Определяем основное(технологическое) время :

черновое точение – То = 0,0001*d*L =0,00017*161*65=1,04 мин.

чистовое точение – То = 0,0002* d*L = 2,08 мин.

шлифование – То = 0,00017*d*L = 1,78мин.

Определение штучное калькуляционное время:

![]() ,

,

для крупносерийного производства для токарного станка φк =1,36

черновое обтачивание – Т шт.к. = 1,36*1,04 =1,41 мин.

чистовое обтачивание – Т шт.к. = 1,36*2,08 =2,82 мин.

шлифование – Т шт.к. = 1,55*1,78 =2,75 мин.

Общее время: ![]()

Следовательно, 1-ая схема обработки по времени будет выгоднее.

6.Проектирование маршрутного технологического процесса

Табл.9 Маршрутный технологический процесс

| Операция |

Наименование и содержание операции |

| 005 |

Заготовительная |

| 010 |

Фрезерная Фрезеровать торцы в размер 225 |

| 015 |

Расточная операция точить поверхности 19 и 19’ в размер 50 H7 точить поверхность 20 в размер 53 нарезать фаски |

| 020 |

Токарная Точить поверхности 15,16,17,15’,16’ Точить 3 канавки на поверхности 17 (поверхность 18) и 2 канавки для выхода шлифовального круга (поверхность 22) Нарезать фаски |

| 025 |

Технический контроль |

7. Выбор технологического оборудования

1. Фрезерование торцев на фрезерно-центровальном станке 2Г943. Предназначен для обработки торцов деталей типа валов в серийном и массовом производстве.

Технические характеристики станка:

Мощность, кВт 15

Длина детали, мм 1000

Диаметр отверстия, мм 100

Наибольший диаметр обрабатываемой детали, мм 220

2. Для токарных операций выбираем токарно-винторезный станок с ЧПУ 16К20Ф3.

Технические характеристики станка:

Наибольшая длина обрабатываемой заготовки, мм 1000

Наибольший диаметр обрабатываемой заготовки:

над станиной, мм 400

над суппотром, мм 220

Частота вращения шпинделя, об/мин 12,5 – 2000

Мощность, кВт 10

8. Проектирование операционного технологического процесса, разработка схем базирования и закрепления

1. Разработаем операционный технологический процесс.

табл.10

| № опер. |

Название |

Оборудование |

Инструмент и приспособление |

| 005 |

Заготовительная (Получение заготовки методом литья по выплавляемым моделям) |

||

| 010 |

1) Фрезеровать торцы в размер 225 |

Фрезерно-центровальный станок 2Г943 |

1.Тип фрезы: торцовая Гост 9304-69 D=80мм L=45мм z=16 |

| 015 |

2) Черновое растачивание внутреннего диаметра Ø50H7 до Ø49 3) Чистовое растачивание внутреннего диаметра Ø50H7 до Ø49,8 4) Тонкое точение внутреннего диаметра Ø50H7 в размер 5) Черновое растачивание Ø53 в Ø52 6) чистовое растачивание Ø53 в размер Затем переустановить деталь и повторить операции 2,3,4,5,6 |

Токарно-винторезный станок с ЧПУ 16К20Ф3 |

Токарный расточной резец ГОСТ 18883-73. Материал ВК4 Приспособление: Патрон самоцентрирующий трехкулачковый |

| 020 |

7) Черновое точение : Точить пов-ть Ø80 до Ø81 Точить торец 70 до 69,5 Точить пов-ть Ø125 до Ø126 Точить торец 80 до 79,5 Точить пов-ть Ø160 до Ø161 8) Чистовое точение : Точить пов-ть Ø80 в размер Точить торец 70 в размер Точить пов-ть Ø125 в размер Точить торец 80 в размер Точить пов-ть Ø160 до Ø160,2 И нарезать фаски : 1,5х45(2 фаски) 1х45(4 фаски) 9) Тонкое точение точить пов-ть Ø160 в размер 10) Черновое точение: Точить пов-ть Ø80 до Ø81 Точить торец 155 до 155,5 Точить пов-ть Ø125 до Ø126 Точить торец 145 до 145,5 11) Чистовое точение : Точить пов-ть Ø80 в размер Точить торец 155 в размер Точить пов-ть Ø125 в размер Точить торец 145 в размер 12) Точить 3 канавки Ø147 в размер 13) Точить 2 канавки Ø79 в размер |

То же |

1.Проходной прямой резец ГОСТ 18878-73 (левый) Материал ВК4 2.Проходной прямой резец ГОСТ 18878-73 (правый) Материал : ВК4 3. канавочный резец с пастинками из твердого сплава ГОСТ 18894-73 материал: ВК4 Приспособление: вращающийся грибковый центр |

| 025 |

Зачистить заусенцы |

Механизированный верстак |

|

| 030 |

Контроль детали |

Разработаем схемы базирования и закрепления:

Схемы базирования :

1. операция 010

2. операция 015

3. операция 020

Рассчитаем режимы резания для двух операции.[5]

Операция 010 Фрезеровать торцы

1. D=(1.25…1.5)![]() мм, стандарт 100мм

мм, стандарт 100мм

Тип фрезы: торцовая Гост 9304-69

Ширина фрезерования: В=d=80 мм

2. Глубина фрезерования

t=3.1 мм

3. Подача

S=3мм/об

S![]() мм/зуб

мм/зуб

4. Скорость резания- окружная скорость фрезы, м/мин

![]()

Значения ![]() и показателей степени приведены в табл. 39[4],а период стойкости T –в табл.40[4].Общий поправочный коэффициент на скорость резания, учитывающий фактические условия резания

и показателей степени приведены в табл. 39[4],а период стойкости T –в табл.40[4].Общий поправочный коэффициент на скорость резания, учитывающий фактические условия резания

K![]()

где ![]() - коэффициент, учитывающий качество обрабатываемого материала(см. табл. 1-4);

- коэффициент, учитывающий качество обрабатываемого материала(см. табл. 1-4); ![]() -коэффициент ,учитывающий состояние поверхности заготовки(табл.5);

-коэффициент ,учитывающий состояние поверхности заготовки(табл.5); ![]() -коэффициент, учитывающий материал инструмента(см. табл.6)

-коэффициент, учитывающий материал инструмента(см. табл.6)

по табл. 39

![]() =42

=42

g=0.2

x=0.1

y=0.4

u=0.1

p=0.1

m=0.15

по табл. 40 определяем стойкость: Т=180мин

K![]() -общий поправочный коэффициент на скорость резания

-общий поправочный коэффициент на скорость резания

![]() =

=![]()

K![]()

5. Сила резания

Главная составляющая силы резания при фрезеровании- окружная сила, Н

![]()

где z-число зубьев фрезы , n-частота вращения фрезы, об/мин.

Значение коэффициента ![]() и показателей степени приведены в табл.41,поправочный коэффициент на качество обрабатываемого материала

и показателей степени приведены в табл.41,поправочный коэффициент на качество обрабатываемого материала ![]() для стали и чугуна –в табл. 9

для стали и чугуна –в табл. 9

n![]()

![]() =50

=50

x=0.9

y=0.42

u=1.14

g=1.14

w=0

![]() =

=

![]() H

H

6. Крутящий момент,Нм на шпинделе

![]()

7. Мощность резания (кВт)

N![]() кВт

кВт

т.к два шпинделя ,то 2![]() =12,5 кВт

=12,5 кВт

операция 020 точить поверхность 17(черновое точение)

1. Глубина резанья-1,9 мм

2.Подача ![]() =1,2мм/оборот

=1,2мм/оборот

3. Определяем скорость резания

![]()

Значения ![]() и показателей степени приведены в табл. 17[4]

и показателей степени приведены в табл. 17[4]

Т=45

Общий поправочный коэффициент на скорость резания, учитывающий фактические условия резания

K![]()

где ![]() - коэффициент, учитывающий качество обрабатываемого материала(см. табл. 1-4);

- коэффициент, учитывающий качество обрабатываемого материала(см. табл. 1-4); ![]() -коэффициент ,учитывающий состояние поверхности заготовки(табл.5);

-коэффициент ,учитывающий состояние поверхности заготовки(табл.5);

![]() -коэффициент, учитывающий материал инструмента(см. табл.6)

-коэффициент, учитывающий материал инструмента(см. табл.6)

![]() =243

=243

x=0.15

y=0.40

m=0.20

K![]() -общий поправочный коэффициент на скорость резания

-общий поправочный коэффициент на скорость резания

![]() =

=![]()

K

K![]()

4. Сила резания,Н

![]()

![]()

Значение коэффициента ![]() и показателей степени приведены в табл.22,

и показателей степени приведены в табл.22,

поправочный коэффициент ![]() для стали и чугуна –в табл. 9

для стали и чугуна –в табл. 9

![]() =

=

![]() = 1.0

= 1.0 ![]() =1.0

=1.0

![]() =1.0

=1.0 ![]() =0.93

=0.93

![]()

![]() =92

=92

x=1

y=0.75

n=0

![]() H

H

5. Мощность резания (кВт)

N![]() кВт

кВт

операция 020 точить поверхность 17(чистовое точение)

1. Глубина резанья t=0,4 мм

2.Подача ![]() =0,2мм/оборот

=0,2мм/оборот

3. Определяем скорость резания

![]()

Значения ![]() и показателей степени приведены в табл. 17[4]

и показателей степени приведены в табл. 17[4]

Т=45

Общий поправочный коэффициент на скорость резания, учитывающий фактические условия резания

K![]()

где ![]() - коэффициент, учитывающий качество обрабатываемого материала(см. табл. 1-4);

- коэффициент, учитывающий качество обрабатываемого материала(см. табл. 1-4); ![]() -коэффициент ,учитывающий состояние поверхности заготовки(табл.5);

-коэффициент ,учитывающий состояние поверхности заготовки(табл.5);

![]() -коэффициент, учитывающий материал инструмента(см. табл.6)

-коэффициент, учитывающий материал инструмента(см. табл.6)

![]() =292

=292

x=0.15

y=0.20

m=0.20

K![]() -общий поправочный коэффициент на скорость резания

-общий поправочный коэффициент на скорость резания

![]() =

=![]()

K

K![]()

4. Сила резания,Н

![]()

![]()

Значение коэффициента ![]() и показателей степени приведены в табл.22,

и показателей степени приведены в табл.22,

поправочный коэффициент ![]() для стали и чугуна –в табл. 9

для стали и чугуна –в табл. 9

![]() =

=

![]() = 1.0

= 1.0 ![]() =1.0

=1.0

![]() =1.0

=1.0 ![]() =0.93

=0.93

![]()

![]() =92

=92

x=1

y=0.75

n=0

![]() H

H

5. Мощность резания (кВт)

N![]() кВт

кВт

операция 020 точить поверхность 17(тонкое точение)

1. Глубина резанья t=0,05 мм

2.Подача ![]() =0,13мм/оборот

=0,13мм/оборот

3. Определяем скорость резания

![]()

Значения ![]() и показателей степени приведены в табл. 17[4]

и показателей степени приведены в табл. 17[4]

Т=45

Общий поправочный коэффициент на скорость резания, учитывающий фактические условия резания

K![]()

где ![]() - коэффициент, учитывающий качество обрабатываемого материала(см. табл. 1-4);

- коэффициент, учитывающий качество обрабатываемого материала(см. табл. 1-4); ![]() -коэффициент ,учитывающий состояние поверхности заготовки(табл.5);

-коэффициент ,учитывающий состояние поверхности заготовки(табл.5);

![]() -коэффициент, учитывающий материал инструмента(см. табл.6)

-коэффициент, учитывающий материал инструмента(см. табл.6)

![]() =292

=292

x=0.15

y=0.20

m=0.20

K![]() -общий поправочный коэффициент на скорость резания

-общий поправочный коэффициент на скорость резания

![]() =

=![]()

K

K![]()

4. Сила резания,Н

![]()

![]()

Значение коэффициента ![]() и показателей степени приведены в табл.22,

и показателей степени приведены в табл.22,

поправочный коэффициент ![]() для стали и чугуна –в табл. 9

для стали и чугуна –в табл. 9

![]() =

=

![]() = 1.0

= 1.0 ![]() =1.0

=1.0

![]() =1.0

=1.0 ![]() =0.93

=0.93

![]()

![]() =92

=92

x=1

y=0.75

n=0

![]() H

H

5. Мощность резания (кВт)

N![]() кВт

кВт

Для остальных операций назначим режимы резания по нормативам.[3]

015 Расточная:

Табл.11

| переход |

sо , мм/об |

V, м/мин |

n, об/мин |

N, кВт |

T, мин |

tм , мин |

| 2 |

0,4 |

75,2 |

479 |

3,68 |

60 |

0,23 |

| 3 |

0,12 |

102,6 |

653 |

0,23 |

60 |

0,57 |

| 4 |

0,08 |

102,6 |

653 |

0,07 |

60 |

0,86 |

| 5 |

0,3 |

75,2 |

453 |

3 |

60 |

1,1 |

| 6 |

0,12 |

102,6 |

618 |

0,3 |

60 |

2,0 |

020 Токарная

Табл.12

| переход |

sо , мм/об |

V, м/мин |

n, об/мин |

N, кВт |

T, мин |

tм , мин |

| 7 |

0,7 |

69 |

200 |

2,3 |

60 |

1,07 |

| 8 |

0,35 |

115 |

420 |

0,4 |

60 |

1,02 |

| 9 |

0,15 |

121 |

550 |

0,1 |

60 |

0,81 |

| 10 |

0,7 |

115 |

200 |

3,45 |

60 |

0,6 |

| 11 |

0,35 |

102,6 |

420 |

0,36 |

60 |

0,57 |

| 12 |

0,15 |

72,5 |

157 |

1,6 |

60 |

0,2 |

| 13 |

0,15 |

72,5 |

292 |

0,12 |

60 |

0,05 |

9. Технологические размерные расчеты.

Для двух переходов рассчитаем погрешность базирования, т. е найдём те переходы, в которых не совпадают конструкторские и технологические базы.

1. Токарная обработка

Схема базирования:

Для размера 40 не совпадают КБ и ТБ, следовательно, для него возникает погрешность базирования. Рассчитаем её.

Погрешность базирования будет равна допуску на размер или размеры, которые связывают конструкторскую и технологическую базы, в данном случае размер, связывающий КБ и ТБ – 225.

Т(40)=0,62мм

Т(225)=1,15мм

Составим размерную цепь:

|

Замыкающее звено - 40

Т(40)=Т(225)+Т(x)

Допуск замыкающего звена равен сумме допусков составляющих звеньев:

0,62![]() 1,15+x

1,15+x

Из данного неравенства следует, что выполнение размера 40 с заданным допуском по данной технологической схеме невозможно. Поэтому ужесточим допуск на размер 225,связывающий КБ и ТБ. Для этого распределим допуск на размер 40 между размером 225 и x .

0,62=0,4+0,22

Определим отклонения настроечного размера X.

ES[40]=![]()

0,31=0.2-EI(x)

EI(x)=-0.11

EI[40]=![]()

-0.31=-0.2-ES(x)

ES(x)=0.11

x=185![]() 0.11

0.11

В результате расчёта выяснилось, что для выполнения размера 40 с точностью по чертежу, необходимо ужесточить допуск на размер 225 мм с 1,15 до 0,4, что повлечёт за собой некоторое усложнение технологии обработки размера 225. В данном случае прибавится дополнительные чист. и п/чист. проходы для получения размера 225![]() 0,2.

0,2.

2.Точение канавки

Схема базирования:

Для размера 6H9 не совпадают КБ и ТБ, следовательно, для него возникает погрешность базирования. Рассчитаем её.

Погрешность базирования будет равна допуску на размер или размеры, которые связывают конструкторскую и технологическую базы, в данном случае размер, связывающий КБ и ТБ - 101.

Т(6)=0,03мм

Т(101)=0,87мм

Составим размерную цепь:

Замыкающее звено6

Т(6)=Т(101)+Т(x)

Допуск замыкающего звена равен сумме допусков составляющих звеньев:

0,03![]() 0,87+x

0,87+x

Из данного неравенства следует, что выполнение размера 6 с заданным допуском по данной технологической схеме невозможно. Поэтому ужесточим допуск на размер 101, связывающий КБ и ТБ. Для этого распределим допуск на размер 6 между размером 101 и x .

0,03=0,02+0,01

Определим отклонения настроечного размера X.

ES[6]=![]()

0.015=0.01-EI(x)

EI(x)=-0.005

EI[6]=![]()

-0.015=-0.01-ES(x)

ES(x)=0.005

x=95![]() 0.05

0.05

В результате расчёта выяснилось, что для выполнения размера 6 с точностью по чертежу, необходимо ужесточить допуск на размер 101 мм с 0,87 до 0,02 однако, это повлечет ужесточение допуска и на размер 225, который станет экономически неприемлемым. Для решения этой задачи необходимо совместить КБ и ТБ, для этого рабочему придется перед обработкой канавки сначала подвести инструмент к левому торцу детали, коснуться его (торца), затем отсчитать по лимбу 101 мм и только после этого проточить канавку.

Схема базирования:

10.Выбор методов и средств контроля точности изготовления детали

Выбор средств измерения определяется объемом выпуска измеряемой детали, ее конструктивными особенностями (габаритные размеры, масса, материал детали, жесткость конструкции), необходимой точностью изготовления детали и т. д.

При проектировании технологического процесса механической обработки детали “Поршень” для окончательного контроля обрабатываемых поверхностей необходимо использовать измерительный инструмент, который будет контролировать:

1. Размеры (линейные и диаметральные) при помощи скоб и шаблонов.

2. Шероховатость поверхностей при помощи профилометра.

3. Радиальное и торцовое биение с помощью стойки с индикатором.

4. Твёрдость при помощи твёрдомера.

Методика измерений может быть предложена следующая: измерению подвергается, например, каждая сотая деталь партии и если обнаруживается отклонение от допустимых погрешностей изготовления, то проверяются все следующие детали, в случае, если количество отбраковки превышает среднестатистический уровень, производится контроль металлорежущего оборудования.

11. Вывод по работе

В данной курсовой работе был разработан Т. П изготовления детали «поршень» для массового производства.

Заготовку детали выгоднее всего получать методом литья по выплавляемым моделям, т.к по сравнению с литьем в кокиль это приведёт к уменьшению припусков на механическую обработку , а следовательно к снижению отходов производства и уменьшению её стоимости.

Так же были разработаны схемы базирования и закрепления заготовки на каждую технологическую операцию, произведён расчёт режимов резания.

Для изготовления детали используется стандартный режущий инструмент и оборудование, а также измерительный инструмент, что делает процесс изготовления более дешёвым.

12. Список использованной литературы.

1.Анурьев В. И.. Справочник конструктора-машиностроителя: В 3-х т. Т.1. – 5 изд., перераб. и доп. – М.: Машиностроение, 1979.

2. Балабанов А.Н. Краткий справочник технолога- машиностроителя.- М.: Издательство стандартов, 1992.

3. Барановский Ю. В. Режимы резания металлов. Справочник. Изд.3-е, переработанное и дополненное. М., «Машиностроение»,1972.

4. Горбацевич А. Ф., Шкред В.А. Курсовое проектирование по технологии машиностроения: [Учеб. пособие для машиностроит. спец.вузов].-4-е изд., перераб. и доп. –Мн: Выш. школа, 1983.

5. Косилова А. Г., Мещеряков Р.К. Справочник технолога-машиностроителя. В 2-х т. Т.2. – 4-е изд., перераб. и доп. – М.: Машиностроение , 1986.

6. Панов А.А., Аникин В.В., Бойм Н.Г. Обработка металлов резанием: Справочник технолога/ А.А. Панов, В.В. Аникин, Н.Г. Бойм и др.; Под общ. ред. А.А. Панова. - М.: Машиностроение, 1988.

7. Методическое указание к практическому занятию по дисциплине: «Технология, машины и оборудование машиностроительного производства» Северодвинск ,1999г.

8. ГОСТ 26645-85. Отливки из металлов и сплавов. Допуски размеров, массы и припуски на механическую обработку.- М.: Издательство стандартов