| Скачать .docx |

Дипломная работа: Вибір та обрунтування технології виробництва керамічних плиток для підлоги

Диплом на тему: Вибір та обґрунтування технології виробництва керамічних плиток для підлоги

ВСТУП

1. ЗАГАЛЬНА ЧАСТИНА

1.1 Вибір та обґрунтування місця будівництва заводу

1.2 Асортимент продукції, призначення та умови служби. Вимогистандартів

1.3 Характеристика сировинних матеріалів, вимоги стандартів

1.4 Розрахунок хімічного складу кераміки

2. ТЕХНОЛОГІЧНА ЧАСТИНА

2.1 Вибір та обґрунтування способу виробництва і технологічної схеми

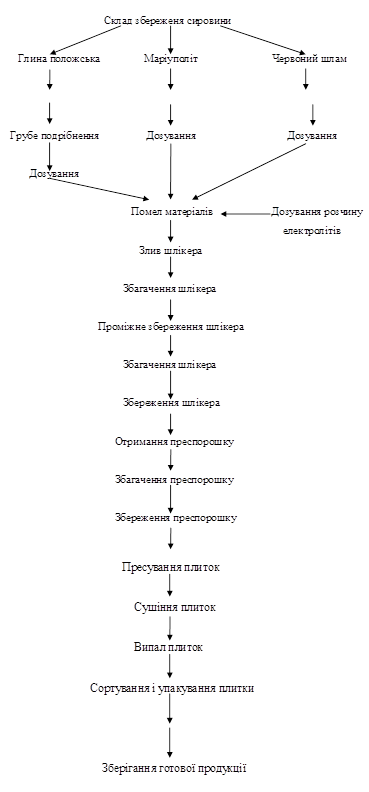

2.2 Технологічна схема виробництва

2.3 Опис технологічного процесу

2.3.1 Транспортування і зберігання сировинних матеріалів, щопотрапляють на склад

2.3.2 Попередня підготовка матеріалів

2.3.3 Приготування розчину електролітів і рідкого скла

2.3.4 Приготування шлікера

2.3.5 Приготування преспорошку

2.3.6 Пресування плиток

2.3.7 Сушіння плиток

2.3.8 Випал плиток

2.3.9 Сортування й упакування плиток

2.4 Матеріальний баланс виробництва

2.5 Підбір та розрахунок кількості основного технологічного обладнання

2.5.1 Розрахунок площі складських приміщень

2.5.2 Мостові грейферні крани

2.5.3 Бункери для зберігання матеріалів

2.5.4 Стругач

2.5.5 Кульові млини періодичної дії

2.5.6 Пропелерні мішалки

2.5.7 Баштові розпилюючи сушарки

2.5.8 Силос преспорошку

2.5.9 Гідравлічний прес

2.5.10 Потоково-конвеєрна лінія

2.5.11 Розрахунок складу готової продукції

2.6 Контроль виробництва та якості готової продукції

3. СПЕЦІАЛЬНА ЧАСТИНА

3.1 Теоретичні основи процесу випалу плиток для підлоги

3.2 Опис конструкції і принципу роботи конвеєрної печі

3.3 Конструктивний розрахунок печі

3.4 Тепловий розрахунок печі

3.4.1 Розрахунок горіння палива

3.4.2 Розрахунок втрат теплоти крізь огородження

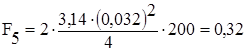

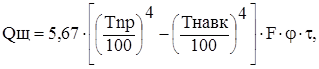

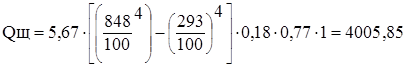

3.4.3 Розрахунок втрат теплоти через отвори у роликах

3.4.4 Тепловий баланс зони підігріву та випалу

3.4.4.1 Прибуток теплоти

3.4.4.2 Видаток теплоти

3.4.5 Тепловий баланс зони охолодження

3.4.5.1 Прибуток теплоти

3.4.5.2 Витрати теплоти

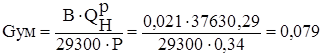

3.5 Аеродинамічний розрахунок

3.5.1 Розрахунок розмірів димоходу

3.5.2 Розрахунок втрат напору

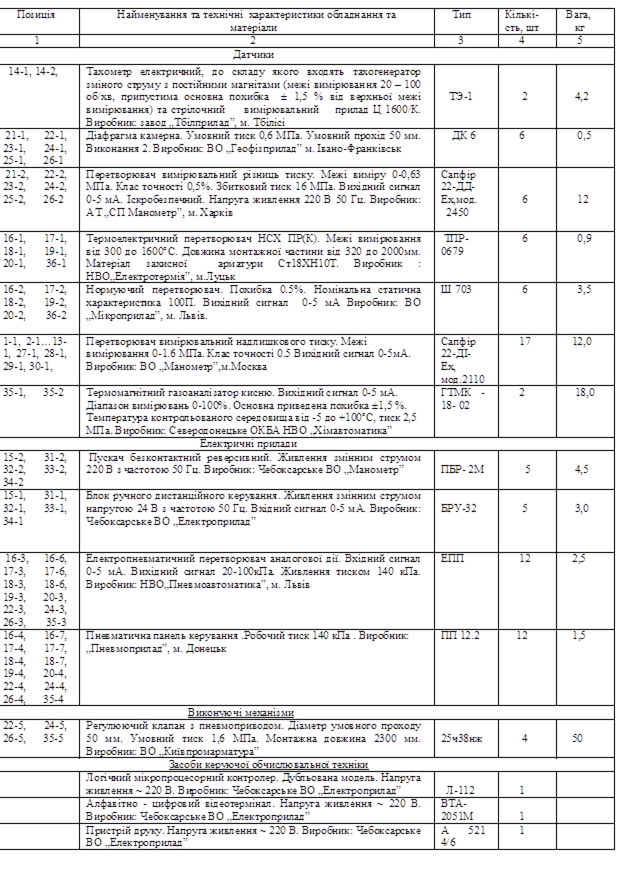

4. АВТОМАТИЗАЦІЯ УПРАВЛІННЯ ПРОЦЕСОМ ВИПАЛУ ПЛИТОК ДЛЯ ПІДЛОГИ

4.1 Аналіз об'єкту керування

4.1.1 Короткий опис об'єкту керування

4.1.2 Аналіз технологічних величин

4.1.3 Задачі контролю та керування технологічним процесом

4.2 Розробка систем керування технологічним процесом

4.2.1 Призначення, цілі та функції системи керування

4.2.2 Вибір датчиків інформації

4.2.3 Вибір виконуючих пристроїв

4.2.4 Вибір допоміжної апаратури

4.2.5 Опис функціональної схеми керування

5. ОХОРОНА ПРАЦІ

5.1 Характеристика об'єкта, що проектується, та місця його проектування

5.2 Характеристика негативних факторів проектованого об'єкта

5.3 Заходи зі створення безпечних та здорових умов праці, передбачених проектом

5.3.1 Вимоги до трубопроводів та комунікацій

5.3.2 Захист від шкідливої дії шуму, вібрації

5.3.3 Класифікація приміщень за ступенем електронебезпеки

5.3.4 Електробезпека. Заземлення електрообладнання

5.3.5 Боротьба зі статичною електрикою

5.3.6 Освітлення виробничих приміщень

5.3.7 Вентиляція

5.3.8 Безпека внутрішньозаводського і цехового транспорту

5.3.9 Опалення, водопостачання і каналізація

5.3.10 Засоби індивідуального захисту, спецодяг

5.4 Характеристика об'єкта, що проектується, за пожежо- і вибухонебезпекою

5.5 Протипожежні заходи

5.6 Засоби гасіння пожеж

6. ОРГАНІЗАЦІЙНО-ЕКОНОМІЧНА ЧАСТИНА

6.1 Розрахунок виробничої потужності цеху

6.2 Розрахунок капітальних витрат і амортизаційних відрахувань

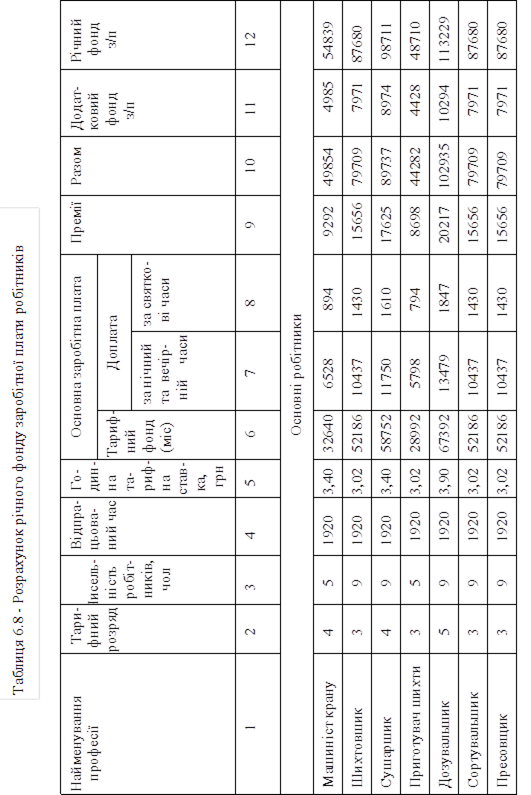

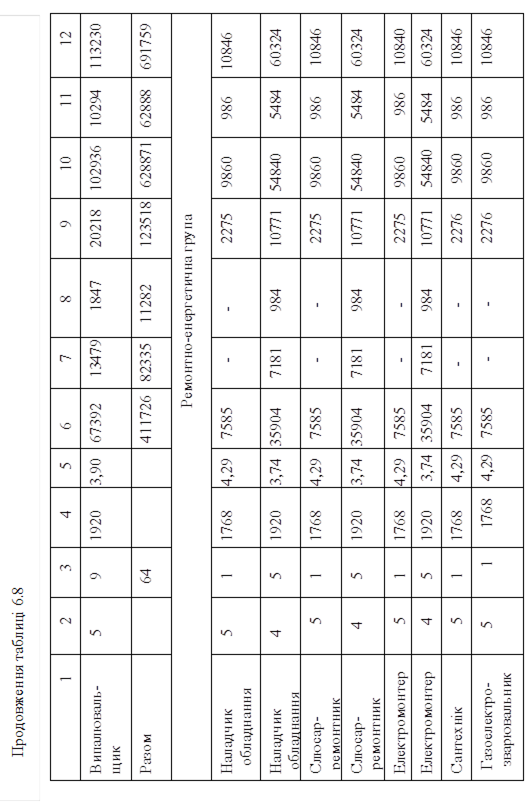

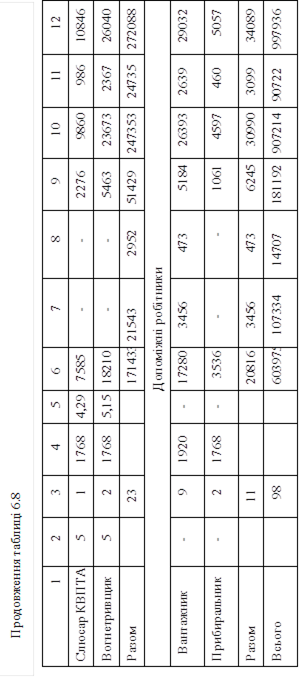

6.3 Розрахунок показників по праці і заробітній платні

6.4 Розрахунок собівартості продукції

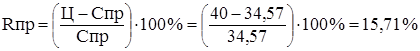

6.5 Основні техніко-економічні показники

ВИСНОВКИ

ЛІТЕРАТУРА

ВСТУП

В радянському союзі Україна була одним із центрів виробництва керамічної плитки. Сумарно тут випускалося в рік приблизно 30 млн. м² керамічних плиток, у тому числі 11 млн. м² - для внутрішніх робіт, 10 млн. м² - для підлоги і 9 млн. м² - фасадної плитки (для облицювання зовнішніх стін). Головних виробників з виробництва плитки було три: Харківський, Слов'янський і Львівський керамічні заводи (зараз входять у корпорацію "Укрбудматеріали"). На них вироблялося у загальній чисельності близько 10 млн. м² облицювальної плитки і 12 млн. м² плитки для підлоги (метлахської) на рік. До 60% виробленого вивозилося у Росію і інші союзні республіки.

Зараз масштаби виробництва на цих заводах знизилися: Львів випускає близько 1 млн. м² плитки в рік, Харків приблизно 6-6,5 млн. м², Слов'янський комбінат знаходиться у стадії реконструювання і виробництво плитки тут майже простоює. Є у країні і невеликі плиткові підприємства: АО "Інкерстром" (м. Севастопіль), регіональне гозрахункове ПО "Луганскбудматеріали", ОАО"Черкасбудматеріали" і інші.

Причин зниження загальноукраїнського випуску плитки декілька, і всі вони достатньо стандартні. Це зменшення об'ємів будівництва: у 1990 році було побудовано 17,4 млн. м² житла, у 1999 році - 5936,3 тис м². В 2000 році відбувся невеликий ріст будівництва - побудовано 6526,8 тис м². Зменшилося і промислове будівництво.

Крім цього, за десять минулих років змінилася мода: раніше стелі зовні облицювалися плиткою, а тепер - фарбують. Вважається, що це дешевше. Крім того, у Київі і в інших містах, практикується зведення будівель з зовнішніми стінами із лицьової цегли. Тому спрос на "зовнішну" плитку впав дуже сильно. Потреби у ній зводяться головним чином до ремонту раніше побудованих будівель.

Зараз Україна споживає близько 7 млн. м² керамічної плитки на рік. Майже 30% внутрішньо українського ринку покриває постачання із-за кордону. Плитку завозять з Італії, Іспанії, Турції, Словакії, Польші і ще ряду країн.

Місцеві виробники намагаються відвоювати втрачені позиції, змінюючи асортимент. Якщо раніше облицювальна плитка для внутрішніх робіт випускалася тільки розміром 150×150 мм, то зараз українські виробники перейшли до випуску виробів розміром 150×200 мм, 200×250 мм, 250×300 мм. Та ж картина з плиткою для підлоги: від розмірів 150×150 мм, 200×200 мм перейшли до стандарту 300×300 мм.

Намагаються також змінювати устаткування. Харківський плитковий завод придбав фотолабораторію для виготовлення малюнків на плитку. Взамін застарілих пресів з зусиллям до 250 т виробництва НДР завод встановив чотири нових вітчизняних пресів, розроблених АО"Дніпропрес" зусиллям 500 т, а також монтуються два з зусиллям 1000 т. Но зміни, що відбиваються не призвели поки що до суттєвого росту виробництва.

Основними видами товару на який буде попит стануть плитка облицювальна для внутрішніх робіт, а також безпорувата плитка для покриття підлоги (на неї в усьому світі тепер мода). В Іспанії 72% усієї плитки, що випускається складає плитка для підлоги.

В Україні ж виробництво такого "безпоруватого підлогового товару" знаходиться на початковому рівні: Слов'янський і Львівські заводи виробляють майже по 0,5 млн. м² в рік, Харківський - стільки ж , Але за рахунок випуску ще однієї додаткової лінії планує вийти на більшій об'єм.

Поки ж основним козирем українських виробників є ціна. У київських продавців українська облицювальна плитка 200×250 мм може коштувати 17-22 грн за 1 м², російська і білоруська того ж розміру - приблизно 33 грн, іспанська 35-60 грн.

1. ЗАГАЛЬНА ЧАСТИНА

1.1 Вибір та обґрунтування місця будівництва заводу

В південній частині України, як і в інших областях України, спостерігається значне розширення будівництва, як житла, так і торгово-адміністративних будівель. Збільшенню темпів будівництва і його здешевлюванню може сприяти організація випуску місцевих керамічних матеріалів, у тому числі плитки для підлоги.

Планується звести завод з виробництва плитки для підлоги в місті Миколаєві. Вибір цього міста будівництва базується також й на прив'язаності до сировинної бази. Основними сировинними матеріалами для виробництва плиток планується використовувати вогнетривку глину, маріуполіт і червоний шлам відходи МГЗ. Глину планується завозити з містечка Пологи (Запорізька обл.), маріуполіт - з міста Маріуполя (Донецька обл.), червоний шлам - з міста Миколаєва. Сировину планується доставляти залізничним транспортом, як найбільш дешевим видом транспорту, а готову продукцію - автомобільним і залізничним транспортом.

Миколаїв - це місто з добре розвинутою системою комунікацій і електропередач (Миколаївська ТЕЦ), що дає можливість користуватись пільговими тарифами на електроенергію.

Виробництво керамічних плиток - енергозатратнє, тому значною підставою для будівництва заводу у даній місцевості є наявність газопроводу. Виробництво планується здійснювати на природному газі, як найбільш дешевому паливі. Водопостачання і каналізаційна системи заводу будуть під'єднанні до місцевої системи водопостачання і каналізації.

Миколаїв - це місто з населенням у декілька сотень тисяч людей, будівництво заводу надасть населенню робочі місця і тим самим вирішить проблему безробіття у місті. Кадрами підприємство буде забезпечуватися за рахунок випускників Вузів, технікумів міст Миколаєва, Одеси та Херсону, робітниками та допоміжним персоналом через систему ВТУ та бюро працевлаштування. Для перевезення персоналу буде використовуватися міський транспорт.

Планується звести завод об'ємом випуску продукції 800 тис м²/рік.

Готову продукцію після закінчення будівних робіт можливо реалізовувати як в Миколаївський області, так і в інших областях України, що дасть можливість не тільки окупити будівництво заводу, але й буде приносити прибуток.

1.2Асортимент продукції, призначення та умови служби.Вимоги стандартів

Керамічні плитки для підлоги повинні мати велику щільність, мати великий опір до стирання і достатньо високу механічну міцність. Завдяки цим властивостям керамічні плитки широко застосовують у приміщеннях з підвищеною вологістю, а також у певних виробничих приміщенням, лабораторіях, підприємствах суспільного харчування.

Можливість надання плиткам різних кольорів дозволяє використовувати їх для декоративного оформлення архітектурних елементів приміщень. Внаслідок високої кислотостійкості такі керамічні плитки можливо застосовувати для настилу підлоги в хімічних цехах [1,2].

В даному проекті планується організувати виробництво неглазурованої плитки для підлоги розміром 400×400×10 мм, яка має високий попит у будівництві і населення.

Керамічні плитки для підлоги відрізняються довговічністю і високими санітарно-гігієнічними якостями. І у зв'язку з цим до зовнішнього виду, форм і точності розмірів, а також фізико-керамічних властивостей плиток для підлоги пред'являють вимоги стандарту ДСТУ БВ.2.7-117-2002 [3]:

1 Не допустимі тріщини плиток.

2 Кольорові відтінки і плями видимі на відстані 1,7 м від плиток не допускаються.

3 Викривлення одного кута плитки по відношенню до інших допускається не більше 1,5 мм.

4 Розшарування плиток і пухирців на лицьовій поверхні не допускаються.

5 Черепок плиток у зламі повинний бути спечений.

6 Водопоглинення плиток не повинно перевищувати 3,5 %.

7 Плитки повинні бути дуже міцними на стирання й удар. На стирання допускається максимальна втрата 0,18 г/см² поверхні тертя.

Опір удару плитки повинні витримувати згідно стандарту ДСТУ БВ.2.7-117-2002 при товщині плитки 10 мм не менше 5 ударів при падінні кулі.

8 Кислотостійкість черепка плитки, що має водопоглинання менше 3,5 %, звичайно знаходиться у межах 97- 98 %.

9 Межа міцності при вигині не менше 25 МПа.

10 Морозостійкість неглазурованих плиток не менше 25 циклів.

1.3Характеристика сировинних матеріалів, вимоги стандартів

У даному проекті планується використовувати наступні сировинні матеріали: глину положську (м. Пологи, Запорізька обл.), маріуполіт (м. Маріу-поль, Донецька обл.), червоний шлам відходи виробництва Миколаївського глиноземного заводу (м. Миколаїв). В якості реологічних додатків будуть використовуватися сода кальцинована і рідке скло.

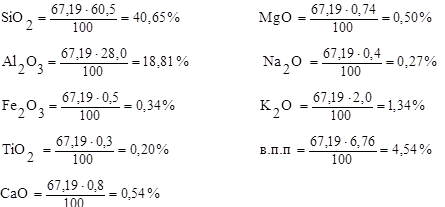

Положська глина, марки ПЛГ-3а, має наступний хімічний склад (масові %): ![]() - 60,5;

- 60,5; ![]() - 28,0;

- 28,0; ![]() +

+![]() - 0,8; CaO - 0,8; MgO - 0,74;

- 0,8; CaO - 0,8; MgO - 0,74; ![]() - 0,4;

- 0,4; ![]() - 2,0; втрати при прожарюванні 6,76%. У залежності від вмісту

- 2,0; втрати при прожарюванні 6,76%. У залежності від вмісту ![]() в прожарювальному стані глина відноситься до основних глин, а від вмісту

в прожарювальному стані глина відноситься до основних глин, а від вмісту ![]() +

+![]() - до глин з вісьма середнім вмістом фарбуючи окислів. Відноситься до вогнетривких глин, бо має вогнетривкість 1730°C. В залежності від температури і ступеня спечення глина відноситься до групи високо- температурного спечення з температурою 1400°C. Глина середньодисперсна, бо має вміст фракції частиць < 0,1 мкм - 40% і середньопластична - число пластичності 23-25. Вологість складської глини не більше 24%, залишок на ситі №009 не більше 9% [4,5,6].

- до глин з вісьма середнім вмістом фарбуючи окислів. Відноситься до вогнетривких глин, бо має вогнетривкість 1730°C. В залежності від температури і ступеня спечення глина відноситься до групи високо- температурного спечення з температурою 1400°C. Глина середньодисперсна, бо має вміст фракції частиць < 0,1 мкм - 40% і середньопластична - число пластичності 23-25. Вологість складської глини не більше 24%, залишок на ситі №009 не більше 9% [4,5,6].

Маріуполіт має наступний хімічний склад (масові %): ![]() - 56,48;

- 56,48; ![]() - 19,0;

- 19,0; ![]() - 4,56;

- 4,56; ![]() - 0,54; CaO - 1,68; MgO - 0,65; MnO - 0,16;

- 0,54; CaO - 1,68; MgO - 0,65; MnO - 0,16; ![]() - 9,87;

- 9,87; ![]() - 3,56; втрати при прожарюванні 3,5%. Щільність становить ρ = 2,58 - 2,64 г/см³, температура плавлення 1200°C. Вологість маріуполіту не менше 6% [7].

- 3,56; втрати при прожарюванні 3,5%. Щільність становить ρ = 2,58 - 2,64 г/см³, температура плавлення 1200°C. Вологість маріуполіту не менше 6% [7].

Червоний шлам, відходи виробництва МГЗ, має наступний хімічний склад (масові %): ![]() - 8,37;

- 8,37; ![]() - 13,38;

- 13,38; ![]() - 58,27;

- 58,27; ![]() - 3,53; CaO - 1,53; MgO - 0,55; SO3 - 0,15;

- 3,53; CaO - 1,53; MgO - 0,55; SO3 - 0,15; ![]() - 2,35;

- 2,35; ![]() - 0,33; втрати при прожа-рюванні 11,54%. Вологість червоного шламу не менше 2%.

- 0,33; втрати при прожа-рюванні 11,54%. Вологість червоного шламу не менше 2%.

Сода кальцинована, марки Б, має такий хімічний склад (масові %): ![]() - 59,0; втрати при прожарюванні - 41,0%.

- 59,0; втрати при прожарюванні - 41,0%.

Рідке скло, його хімічний склад (масові %): ![]() - 31,6;

- 31,6; ![]() - 49,5; втрати при прожарюванні - 18,9%. Щільність становить ρ = 1,40 г/см³ і відно-шення

- 49,5; втрати при прожарюванні - 18,9%. Щільність становить ρ = 1,40 г/см³ і відно-шення ![]() /

/ ![]() = 1,5 [5,6].

= 1,5 [5,6].

Глини - це природні водоалюмосилікати з різними домішками, що здатні при замішуванні з водою утворювати пластичне тісто, яке після випалу необоротно переходить у каменеподібний стан.

У хімічному складі глин присутні наступні основні оксиди: ![]() ,

, ![]() , CaO, MgO,

, CaO, MgO,![]() ,

, ![]() ,

, ![]() ,

, ![]() .

.

Кремнезем ![]() знаходиться в глинах у зв'язаному і вільному стані: зв'я-зувальний кремнезем входить у склад глиноутворюючих мінералів, вільний представлений домішками кварцового піску. Загальний вміст кремнезему в глинах складає 60-65%.

знаходиться в глинах у зв'язаному і вільному стані: зв'я-зувальний кремнезем входить у склад глиноутворюючих мінералів, вільний представлений домішками кварцового піску. Загальний вміст кремнезему в глинах складає 60-65%.

Глинозем ![]() знаходиться в глинах у зв'язаному стані, бере участь в складі глиноутворюючих мінералів і слюдистих домішок. Він є найбільш тугоплавким оксидом: зі збільшенням його вмісту вогнетривкість глин збільшується.

знаходиться в глинах у зв'язаному стані, бере участь в складі глиноутворюючих мінералів і слюдистих домішок. Він є найбільш тугоплавким оксидом: зі збільшенням його вмісту вогнетривкість глин збільшується.

Вапняк CaO і магнезія MgO входять звичайно у склад карбонатів - каль-циту і доломіту, в невеликих кількостях вони присутні також у складі деяких глинистих мінералів. При відносно високих температурах випалу вапняк вступає в реакцію з глиноземом і кремнеземом і, утворюючи евтектичні розплави у вигляді алюмокальцієвих силікатних стекол, різко знижує темпе-ратуру оплавлення глини [5].

Окис заліза ![]() вміщується в глинах у складі домішок і оказує на них і на випалений черепок фарбуючи дію, а також є флюсом.

вміщується в глинах у складі домішок і оказує на них і на випалений черепок фарбуючи дію, а також є флюсом.

Двоокис титану ![]() присутній у домішках і вміст її не перевищує 1,5%. Двоокис титану надає випаленому черепку колір зеленуватих тонів.

присутній у домішках і вміст її не перевищує 1,5%. Двоокис титану надає випаленому черепку колір зеленуватих тонів.

Лугові окисли ![]() ,

, ![]() входять у склад деяких глиноутворюючих мінералів, але у більшій частині випадків присутні в домішках у вигляді розчинних солей і в полевошпатних пісках. Вони послаблюють фарбуючи дію

входять у склад деяких глиноутворюючих мінералів, але у більшій частині випадків присутні в домішках у вигляді розчинних солей і в полевошпатних пісках. Вони послаблюють фарбуючи дію ![]() і

і ![]() і знижують температуру плавлення глини [5].

і знижують температуру плавлення глини [5].

Для регулювання технологічних властивостей в склад маси вводять додаткові матеріали - опіснюючи і плавні, а для отримання кольорових плиток - барвники.

В якості плавня в масі буде використовуватися маріуполіт (нефелін) - забезпечує утворення рідкої фази і знижує температуру плавлення.

Червоний шлам - відходи переробки бокситів на глинозем. Його планується використовувати в якості барвника, він придає виробам червоно-коричневого кольору [7].

Для регулювання шлікерних властивостей маси використовуються елект-роліти: рідке скло і сода кальцинована. Вони використовуються для зниження вологості і отримання оптимальної текучості шлікера [8].

1.4 Розрахунок хімічного складу кераміки

Шихтовий склад маси, %:

Глина положська - 70,0

Маріуполіт - 30,0

Понад 100%:

Червоний шлам - 3,0

Сода кальцинована - 0,18

Рідке скло - 1,0

Перерахунок маси на 100%, мас.%:

Глина положська ![]()

Маріуполіт ![]()

Червоний шлам ![]()

Сода кальцинована ![]()

![]()

Рідке скло ![]()

Хімічний склад матеріалів приведено у таблиці 1.1.

Таблиця 1.1 - Хімічний склад матеріалів, мас.%

| Матеріал | CaO | MgO | MnO | в.п.п | Сума | |||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 |

Глина положська ПЛГ-3а |

60,5 | 28,0 | 0,5 | 0,3 | 0,8 | 0,74 | - | 0,4 | 2,0 | - | 6,76 | 100 |

| Маріуполіт | 58,48 | 19,0 | 4,56 | 0,54 | 1,68 | 0,65 | 0,16 | 9,87 | 3,56 | - | 3,5 | 100 |

Червоний ШламМГЗ |

8,37 | 13,38 | 58,27 | 3,53 | 1,53 | 0,55 | - | 2,35 | 0,33 | 0,15 | 11,54 | 100 |

Сода кальцинована |

- | - | - | - | - | - | - | 59,0 | - | - | 41,0 | 100 |

| Рідке скло | 31,6 | - | - | - | - | - | - | 49,5 | - | - | 18,9 | 100 |

Визначаємо кількість оксидів, що вводяться у масу з глиною, мас.%:

Далі таким же чином розраховуємо кількість оксидів, що вводяться у масу з іншими матеріалами, і отримані розрахунки заносимо у таблицю 1.2

Таблиця 1.2 - Розрахунок хімічного складу маси, %

| Матеріал | Склад маси |

CaO | MgO | MnO | в.п.п | |||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 |

| Глина полонськаПЛГ-3а | 67,19 | 40,65 | 18,81 | 0,34 | 0,20 | 0,54 | 0,50 | - | 0,27 | 1,34 | - | 4,54 |

| Марі-уполіт | 28,80 | 16,27 | 5,47 | 1,31 | 0,16 | 0,48 | 0,19 | 0,05 | 2,84 | 1,03 | - | 1,00 |

Червоний ШламМГЗ |

2,88 | 0,24 | 0,39 | 1,67 | 0,10 | 0,04 | 0,02 | - | 0,07 | 0,01 | 0,01 | 0,33 |

| Сода кальцино-вана | 0,17 | - | - | - | - | - | - | - | 0,10 | - | - | 0,07 |

| Рідкескло | 0,96 | 0,30 | - | - | - | - | - | - | 0,48 | - | - | 0,18 |

Усьогона непрожарю-вальну речови-ну, % |

100 | 57,46 | 24,67 | 3,32 | 0,46 | 1,06 | 0,71 | 0,05 | 3,76 | 2,38 | 0,01 | 6,12 |

Усьогона прожарювальну речовину, % |

100 | 61,20 | 26,27 | 3,54 | 0,49 | 1,13 | 0,76 | 0,06 | 4,01 | 2,53 | 0,01 | - |

Перерахунок маси на прожарювальну речовину робимо шляхом перемноження кожного оксиду, що міститься у масі на коефіцієнт:

К![]()

Втрати при прожарюванні складають 6,12%.

2. ТЕХНОЛОГІЧНА ЧАСТИНА

2.1 Вибір та обґрунтування способу виробництва і технологічної схеми

В технології кераміки вироби формують одним з трьох основних способів при певній специфіці підготовки матеріалів: пластичним формуванням, напівсухим пресуванням і литтям з глинистих водних суспензій (шлікерів) у гіпсові форми.

Вибір цього виробництва і підготовки маси визначається властивостями глинистої сировини, складністю шихти, формою і розмірами виробів і вимогами до якості матеріалу, що випалюється.

Відповідно з вже існуючими методами формування виробів існує три способи підготовки мас, при цьому вибір способу підготовки маси залежить не тільки від способу формування, але й від кількості компонентів у шихті.

Приготування керамічної маси, що призначена для пластичного формування виробів, полягає у переробці вихідних матеріалів в результаті якої отримується пластична керамічна маса, що має вологість 18-23 %.

До переваг пластичного способу виробництва відноситься можливість формування широкого асортименту керамічних виробів, в тому числі виробів крупних розмірів, складної форми і значної пустотності. Морозостійкість виробів, що виготовлені за пластичним способом вишче за морозостійкість виробів, що отримуються за напівсухим способом. Схема технологічного процесу перероблення вихідних сировинних матеріалів за пластичним способом простіше ніж за напівсухим. К недолікам пластичного методу виробництва можна віднести велику тривалість технологічного циклу, малу міцність виробів.

Приготування керамічної маси, що призначена для напівсухого пресування, полягає в сушінні і подрібненні глини, з отриманням однорідного за складом і вологості порошку з певним зерновим складом. При напівсухому пресуванні вологість маси складає 8-12 %.

Напівсухий спосіб підготовки маси застосовують головним чином принадто щільній структурі глини, низької кар'єрної вологості її. Щільна структура глини перешкоджає її зволоженню і обробці.

Переробка сировинних матеріалів вказаними двома способами здійснюється коли керамічна маса вміщує не більше 2-3 компонента однакових або близьких за своїми фізико – хімічними властивостями.

Шлікерний спосіб підготовки маси характеризується різноманітністю технологічних процесів. Подрібнення компонентів можливо здійснювати сумісним і роздільним способами. При сумісному помелі опіснюючі, плавні і глинисті матеріали розмалюють по мокрому способу у кульових млинах. У результаті чого отримується рідка керамічна маса – шлікер з вологістю близько 45 %. Роздільний помел характеризується тим, що опіснюючі і плавні розмалю-ють у кульових млинах, а глину розпускають у мішалках, а потім обидві суспен-зії змішуються у певних пропорціях. Як перша, так і друга схема мають свої переваги і недоліки. При роздільному помелі сировинних матеріалів більш широко розповсюджений такий вид браку як "мушка" – темні точки на поверхні виробів, що виникають у результаті потрапляння залізничних включень в масу. Сумісний помел значно зменшує такий вид браку, але при сумісному помелі значно зменшується продуктивність млинів, збільшуються витрати електро-енергії у порівнянні з роздільним помелом [2].

У даному проекті передбачається використовувати метод напівсухого пресування керамічних плиток із підготовкою преспорошку шлікерним способом на БРС. Цей вибір базується на тому, що необхідно досягти точного дозування сировини і високу ступінь гомогенізації сировинної маси. Формуван-ня плиток методом напівсухого пресування забезпечує високу щільність череп-ку, точність форм і розмірів.

Помел сировинних матеріалів буде здійснюватися у кульовому млині. Вибір помольного агрегату (кульового млину) базується на тому, що хоча продуктивність кульових млинів менша, ніж у трубних млинах, але вони забезпечують високу ступінь подрібнення матеріалу, не металоємні, а тривалість помелу зменшується в 10-20 раз [1]. Так як кульові млини футеруються керамічним матеріалом, а помольні тіла також керамічні, то забезпечується потрібна чистота маси. Подрібнення до високого ступеня дисперсності у кульових млинах мокрим способом протікає значно ефективніше, ніж сухим. Наявність води полегшує руйнування твердих часточок, за рахунок проникнення води у тріщини та розклінювання часток [9].

Зневоднення шлікера і перетворення його у преспорошок здійснюється у баштових розпилювальних сушарках (БРС), що дозволяє отримувати прес-порошок стабільного гранулометричного складу, однорідними частинками, доб-рою сипучістю, з мінімальним вмістом тонких пиловидних фракцій і постійної вологості [8].

Застосування розпилювальних сушарок дає великі економічні і технічні ефекти, знижуються трудомісткість приготовлення преспорошку, витрати електроенергії. Вироби, які отримуються з преспорошку, що готуються у розпилювальній сушарці, мають більшу міцність на вигін, ніж готові вироби, що отримуються з фільтр-пресового порошку.

Сушіння і випал плиток буде здійснюватися на потоково-конвеєрній лінії, яка включає роликову сушарку і конвеєрну піч. Використання потоково-конвеєрної лінії забезпечує автоматизувати весь технологічний процес виробництва плиток від БРС до готових виробів.

Роликові печі є найбільш розповсюджені, вони пристосовані до швидкісного режиму випалу (від 30 до 80 хв). Швидкісний однорядний випал забезпечує рівномірний розподіл температури і високу якість плиток. Ці печі мають легку і просту конструкцію, можуть легко вбудовуватися у будь-яку виробничу потокову лінію [8,9].

2.2 Технологічна схема виробництва

2.3 Опис технологічного процесу

2.3.1 Транспортування і зберігання сировинних матеріалів,що потрапляють на склад

Сировина буде доставлятися на склад збереження сировини за допомогою залізничного та автомобільного транспорту.

Сировина і матеріали, що використовуються у виробництві зберігаються у критому складі, що захищає їх від пилу й атмосферних опадів. Сировина і матеріали, що розвантажені направляються у відсіки складу на площадки, призначені для збереження даного виду сировини.

Вхідний контроль сировини і матеріалів, здійснюється відповідно до роз-робленого переліку сировини і матеріалів, які підлягають вхідному контролю.

На складі сировини дотримується встановлений режим чистоти сировини. На складі підтримується запас основних видів сировини не менше, ніж на 1 місяць.

2.3.2Попередня підготовка матеріалів

Вибірка глини зі складу і подача її у стругач для подрібнення виробляється рівномірно по всій поверхні збереженого запасу. Величина кусків глини, що подаються в стругач до 300 мм. Величина кусків після подрібнення не повинна перевищувати 150 мм. Після подрібнення глина за допомогою вагового дозатора направляється до кульового млину.

Маріуполіт і червоний шлам з прийомних бункерів подаються у кюбеля де дозуються, а потім подаються до кульового млину.

2.3.3 Приготування розчину електролітів і рідкого скла

Розчин рідкого скла виготовляється у кульовому млині шляхом помелу натрієвої скло глиби з водою при щільності 1,40 г/см² по пікнометру і зливаєть-ся у басейн, що устатковано пропелерною мішалкою. Рідке скло змалюється до повного походження через контрольне сито №0063.

Приготування розчину електролітів здійснюють в напільних басейнах. Спочатку в басейн заливається вода, а потім при працюючих мішалках через мірну ємність вводиться рідке скло і додається сода кальцинована. Розчин перемішується протягом 15 хвилин.

2.3.4 Приготування шлікера

Приготування шлікера буде здійснюватися методом сувмісного помелу опіснюючих матеріалів і глинистих у кульових млинах мокрого помелу періодичної дії.

Помел матеріалів у кульовому млині здійснюється у дві стадії: на першій стадії здійснюється помел маріуполіту і червоного шламу, частково глини у кількості 5-7%, а також в кульовий млин заливається розчин електролітів; на другої стадії помелу додається залишена глина.

У результаті помелу отримується рідка керамічна маса - шлікер з вологістю 43%.

Готовий шлікер зливають у зливний басейн при безупинній роботі пропелерних мішалок. Після цього шлікер крізь вібросито подається у видатковий басейн де відстоюється протягом 24 годин "старіння". При вистоюванні від-бувається поступове розрідження шлікера, зниження його загусання і руйнування структури, що супроводжується звільненням частини механічно захопленої води, що обумовлює більш повне розрідження шлікера, стабілізується його реологічні властивості.

Параметри готового шлікера:

- текучість 8-10 с після 30 с вистоювання;

- вологість - не більше 43%.

2.3.5 Приготування преспорошку

Зневоднення шлікера і перетворення його у преспорошок планується здійснювати у баштовій розпилюючій сушарці. Отриманий у розпилюючій сушарці преспорошок системою шнек-стрічковий транспортер-елеватор подається в силос для збереження. Прес-порошок вистоюється протягом 8 годин для зрівняння вологості. З силосу через віброгрохот системою стрічкових транс-портерів порошок подається в бункер преса.

Гранулометричний склад преспорошку:

Вміст зерен розміром до 1 мм:

залишок на ситі №1 (51 отв/см²) - не більше 1%

Вміст зерен розміром менше 0,25 мм:

прохід через сито №02 (980 отв/см²) - 17,0-22,0%

Вологість преспорошку на БРС - 7,0-9,0%

2.3.6Пресування плиток

Пресування плиток на потоково-конвеєрних лініях здійснюється на гідравлічних пресах.

В процесі пресування необхідно забезпечити видалення з преспорошку повітря, що займає близько 40% пресувальної маси [2].

Для забезпечення отримання ущільненої структури плиток для підлоги пресування їх здійснюється у дві стадії в наступних межах питомого тиску:

- первинне - 5,0-6,5 МПа (50-60 кг/см²);

- вторинне - 25,0-28,0 МПа (250-280 кг/см²).

Лицьові і бічні поверхні штампів повинні бути рівними, гладкими, без вибоїв і подряпин, а рифлення нижнього штампа чіткими. Верхній і ніжній штампи повинні бути рівномірно підігрітими в межах температур 50-60°C для виключення налипання преспорошку.

2.3.7 Сушіння плиток

Відпресовані плитки у безупинному режимі по транспортерах будуть направлятися до завантажувального пристрою і після розподілу потоку заванта-жуються у роликове сушило.

Максимальна температура сушіння становить 250°C.

Тривалість сушіння 40 хвилин.

Вологість плиток після виходу із сушила - не більше 0,5%.

Сушило обладнане інжекційними газовими пальниками. Регулювання температурного режиму сушіння здійснюється за допомогою пальників шляхом зміни витрати газу, що подається на горіння. Тиск газу, що подається на горіння - 0,02-0,04 МПа (0,2-0,4 кгс/см²).

2.3.8 Випал плиток

Випал плиток буде здійснюватися у газовій роликовій конвеєрній печі. Плитки в піч повинні надходити безупинним потоком.

Регулювання температурного режиму здійснюється кількістю працюю-чих пальників, степенем відкриття кранів на газопроводі. Тиск газу, що подається на горіння 0,02-0,04 МПа (0,2-0,4 кгс/см²).

2.3.9 Сортування й упакування плиток

Плитки, що виходять з печі будуть сортируватися відповідно до вимог ДСТУ БВ.2.7-117-2002, упаковуватися в картонні коробки розміром 400×400 мм по 5 штук і укладаються на дерев'яні піддони чи в металеві ящикові піддони.

Бій і брак плиток складають у кюбель і періодично вивозять з цеху. Прийняті ВТК плитки надходять на склад готової продукції, де складуються окремо по партіях.

2.4Матеріальний баланс виробництва

Шихтовий склад маси, %:

Глина положська - 67,19

Маріуполіт - 28,80

Червоний шлам - 2,88

Сода кальцинована - 0,17

Рідке скло - 0,96

Вихідні дані для розрахунку матеріального балансу

Випуск продукції, тис.м² плиток за рік 800

Розмір плитки, мм 400×400×10

Маса 1м² плиток, кг 22,5

Технологічні нормативи виробництва наведені в табл.2.1.

Таблиця 2.1 - Технологічні нормативи виробництва

| Найменуваня | мас.% |

| Втрати на складі | 0,01 |

| Втрати при сортуванні і транспортуванні | 0,05 |

| Брак на конвеєрній лінії | 4,0 |

| Втрати при прожарюванні маси (ВПП) | 6,12 |

| Вологість плиток після сушіння | 0,5 |

| Вологість преспорошку | 7,0 |

| Втрати при пресуванні | 0,1 |

| Втрати преспорошку при дозуванні, транспортуванні тазберіганні | 0,05 |

| Втрати в БРС (безповоротні) | 0,01 |

| Вологість шлікера | 43,0 |

| Втрати шлікера при транспортуванні | 0,01 |

| Втрати шлікера при помелі і збагаченні | 0,01 |

| Вологість глини | 20,0 |

| Вологість маріуполіту | 6,0 |

| Вологість червоного шламу | 2,0 |

| Втрати сировини при транспортуванні і дозуванні | 0,01 |

| Втрати сировини на складі | 0,01 |

Хід розрахунку

На склад готової продукції повинно надійти ![]() м² у рік або

м² у рік або ![]()

![]() кг/рік

кг/рік ![]() т/рік

т/рік

Ураховуючи втрати на складі:![]()

![]() т

т

Втрати на складі складуть ![]() т

т

Ураховуючи втрати при сортуванні необхідно випустити продукції:

![]() т

т

Втрати при сортуванні складуть ![]() т

т

Ураховуючи брак на конвеєрній лінії після випалу повинно вийти:

![]() т

т

Кількість браку складе ![]() т

т

З урахуванням ВПП, залишкової вологи, яка видаляється при випалі і вологи, що видаляється при сушінні, на конвеєрну лінію повинно надійти:

з урахуванням ВПП ![]() т

т

з урахуванням залишкової вологи ![]() т

т

з урахуванням вологи видаленої після сушіння плиток

![]() т

т

Безповоротні втрати у вигляді:

ВПП ![]() т

т

залишкової вологи ![]() т

т

вологи при сушінні ![]() т

т

Необхідно відпресувати ![]() т/рік плиток

т/рік плиток

З урахуванням безповоротного браку плиток при пресуванні на пресс повинно надійти ![]() т/рік

т/рік

Брак плиток при пресуванні ![]() т/рік

т/рік

Ураховуючи втрати преспорошку при збагаченні і транспортуванні з баштової розпилюючої сушарки повинно вийти преспорошку:

![]() т/рік

т/рік

Втрати складуть ![]() т/рік

т/рік

З урахуванням втрат у БРС: ![]() т/рік

т/рік

Безповоротні втрати на БРС складають ![]() т/рік

т/рік

Із баштової розпилюючої сушарки (БРС) преспорошок виходить з вологістю 7%, а шлікер надходить з вологістю 43%, тому необхідна кількість шлікера складе ![]() т/рік

т/рік

Кількість води, що випаровується в БРС дорівнює

![]() т/рік

т/рік

Ураховуючи втрати шлікера при збагаченні, транспортуванні з кульових млинів повинно вийти шлікера: ![]() т/рік

т/рік

Втрати шлікера при транспортуванні та зберіганні

![]() т/рік

т/рік

Ураховуючи втрати шлікера при помелі і збагаченні з кульових млинів повинно вийти шлікера ![]() т/рік

т/рік

Втрати шлікера при помелі і збагаченні ![]() т/рік

т/рік

Таким чином, до кульових млинів повинно надійти ![]() т/рік сировин-них матеріалів, електролітів та води, в тому числі:

т/рік сировин-них матеріалів, електролітів та води, в тому числі:

води ![]() т/рік

т/рік

абсолютно сухих матеріалів ![]() т/рік

т/рік

із них: рідкого скла ![]() т/рік

т/рік

соди кальцинованої ![]() т/рік

т/рік

глини положської ![]() т/рік

т/рік

маріуполіту ![]() т/рік

т/рік

червонного шламу ![]() т/рік

т/рік

Розрахунок по лінії маріуполіту

Кількість маріуполіту з природною вологістю 6%

![]() т/рік

т/рік

З маріуполітом внесеться волога ![]() т/рік

т/рік

З урахуванням втрат при транспортуванні і дозуванні

![]() т/рік

т/рік

Втрати при транспортуванні і дозуванні складають ![]() т/рік

т/рік

З урахуванням втрат маріуполіту на складі, на завод треба доставити:

![]() т/рік

т/рік

Втрати маріуполіту на складі ![]() т/рік

т/рік

Розрахунок по лінії червонного шламу

Кількість червонного шламу з природною вологістю 2%

![]() т/рік

т/рік

З червоним шламом внесеться волога ![]() т/рік

т/рік

З урахуванням втрат при транспортуванні і дозуванні

![]() т/рік

т/рік

Втрати при транспортуванні і дозуванні ![]()

![]() т/рік

т/рік

З урахуванням втрат на складі, на завод треба доставити червонного шламу

![]() т/рік

т/рік

Втрати червонного шламу на складі ![]() т/рік

т/рік

Розрахунок по лінії глини

Кількість глини з природною вологістю 20%

![]() т/рік

т/рік

З глиною внесеться вологи ![]() т/рік

т/рік

З урахуванням втрат при транспортуванні і дозуванні

![]() т/рік

т/рік

Втрати глини при транспортуванні і дозуванні складають ![]() т/рік

т/рік

З урахуванням втрат на складі ![]() т/рік

т/рік

Втрати на складі складуть ![]() т/рік

т/рік

![]() Розрахунок кількості технологічної води

Розрахунок кількості технологічної води

Необхідна кількість води ![]() т/рік, з глиною вновиться

т/рік, з глиною вновиться ![]() т/рік, з маріуполітом

т/рік, з маріуполітом ![]() т/рік, з червоним шламом

т/рік, з червоним шламом ![]() т/рік, то кількість технологічної води складе

т/рік, то кількість технологічної води складе

![]() т/рік

т/рік

Результати розрахунків зведено в таблицю 2.2.

Таблиця 2.2 - Матеріальний баланс виробництва

| Прибуток | Кількість т/рік |

Видаток | Кількість т/рік |

| 1 | 2 | 3 | 4 |

| Глина положська | 16145,20 | Готова продукція | 18000 |

| Маріуполіт | 6113,02 | Втрати при сортуванні | 9,01 |

| Червоний шлам | 588,23 | Втрати на складі | 1,8 |

| Сода кальцинована | 34,03 | Брак конвеєрної лінії | 750,45 |

| Рідке скло | 192,19 | Втрати при ВПП | 1223,04 |

| Вода | 12055,23 | Залишкова волога | 100,42 |

| Волога при сушінні | 1403,77 | ||

| Втрати преспорошка: | |||

| при транспортуванні і при збагаченні | 10,75 | ||

| при пресуванні | 2,15 | ||

| Втрати на БРС | 21,52 | ||

| Волога в БРС | 13593,42 | ||

| Втрати шлікера: | |||

| при транспортуванні і при зберіганні | 3,51 | ||

| при помелі і загаченні | 3,51 | ||

| Втрати глини: | |||

| при транспортуванні і дозуванні | 1,61 | ||

| на складі | 1,61 | ||

| Втрати маріуполіту: | |||

| при транспортуванні і дозуванні | 0,61 | ||

| на складі | 0,61 | ||

| Втрати червонного шламу: | |||

| при транспортуванні і дозуванні | 0,06 | ||

| на складі | 0,06 | ||

| Разом | 35127,9 | Разом | 35127,9 |

Непогодженість ![]()

2.5Підбір та розрахунок кількості основного технологічногообладнання

2.5.1 Розрахунок площі складських приміщень

Таблиця 2.3 - Вихідні дані для розрахунку площі складу

| Матеріал | Річна потреба Р, т/рік |

Насипна маса γ, т/м³ |

Місце зберігання |

| 1 Глина положська | 16145,20 | 1,8 | відсік |

| 2 Маріуполіт | 6113,02 | 1,3 | відсік |

| 3 Червоний шлам | 588,23 | - | мішок |

| 4 Рідке скло | 192,19 | - | бочка |

| 5 Сода кальцинована | 34,03 | - | мішок |

Площу, яку займають незачаровані матеріали на складі, визначаємо за формулою:

м² (2.1)

м² (2.1)

де ![]() річна потреба в матеріалі, т;

річна потреба в матеріалі, т;

![]() норма запасу матеріалу на складі, діб;

норма запасу матеріалу на складі, діб;

![]() термін роботи основного агрегату за рік, діб;

термін роботи основного агрегату за рік, діб;

![]() висота насипки матеріалу, м;

висота насипки матеріалу, м;

![]() насипна маса матеріалу, т/м³;

насипна маса матеріалу, т/м³;

![]() коефіцієнт заповнення (

коефіцієнт заповнення (![]() 0,8÷0,9).

0,8÷0,9).

1) Глина ![]() м²

м²

2) Маріуполіт ![]() м²

м²

![]() м²

м²

Приймаємо ![]() м²

м²

Для затарованих матеріалів розрахунок корисної площі, що займається окремо взятим матеріалом, проводиться за формулою:

м² (2.2)

м² (2.2)

де ![]() висота штабелю, м;

висота штабелю, м;

![]() маса матеріалу в тарі, т;

маса матеріалу в тарі, т;

![]() розмір тари, м.

розмір тари, м.

3) Червоний шлам ![]() м²

м²

4) Рідке скло

м²

м²

5) Сода кальцинована ![]() м²

м²

![]() м²

м²

Приймаємо ![]() м²

м²

Загальна площа для збереження всіх матеріалів складає:

![]() м²

м²

Загальна площа складу з урахуванням площі на проходи, проїзди (35-40%) складає:

![]() м²

м²

Розрахункова довжина площі складу буде дорівнювати:

![]()

![]()

![]() м

м

Приймаємо ![]() м, тоді площа складу, м²:

м, тоді площа складу, м²:

![]() м²

м²

2.5.2 Мостові грейферні крани

Розвантаження і переміщення вантажів (сировинних матеріалів) прово-диться за допомогою мостових грейферних кранів.

Розраховуємо ефективний час роботи грейферних кранів:

![]() (2.3)

(2.3)

де ![]() календарне число днів;

календарне число днів;

![]() число вихідних і свят;

число вихідних і свят;

![]() число днів зупинки устаткування на ремонт;

число днів зупинки устаткування на ремонт;

![]() число змін у сутки;

число змін у сутки;

![]() тривалість змін у годинах;

тривалість змін у годинах;

![]() % плануємих зовнішніх простоїв (час на перерви).

% плануємих зовнішніх простоїв (час на перерви).

![]() год

год

За годину необхідно розвантажити сировини на склад:

![]() т/год

т/год

Таку ж кількість сировини необхідно завантажити в приймальні бункера. Продуктивність крана повинна складати ![]() т/год

т/год

Приймаємо 1 кран з такою характеристикою:

Вантажопідйомність, т 15

Висота підйому, м 16

Швидкість підйому, м/хв 8

Швидкість прямування , м/хв:

- крана 80

- візка 40

Прогін крана (L), м 16,5

Потужність приводів, кВт:

- пересування крана 7,5×2

- пересування візка 3,5

- підйому 22

2.5.3 Бункери для зберігання матеріалів

Для зберігання глини і маріуполіту перед подачею у масоприготувальне

відділення планується встановити бункера об'ємом 10 м³, в яких буде за без-печуватися запас сировини на 0,5 діб.

Кількість бункерів розраховуємо за формулою:

![]() (2.4)

(2.4)

де ![]() річна потреба в матеріалі, т;

річна потреба в матеріалі, т;

![]() нормативний запас, діб;

нормативний запас, діб;

![]() кількість діб роботи лінії;

кількість діб роботи лінії;

![]() об'єм бункеру, м³;

об'єм бункеру, м³;

![]() насипна маса матеріалу, т/ м³;

насипна маса матеріалу, т/ м³;

![]() коефіцієнт заповнення (0,8÷0,9).

коефіцієнт заповнення (0,8÷0,9).

Кількість бункерів для зберігання глини становить:

![]()

Кількість бункерів для зберігання маріуполіту складає:

![]()

Приймаємо 2 бункери об'ємом по 10 м³ для зберігання глини і 1 бункер об'ємом 10 м³ для маріуполіту.

2.5.4 Стругач

Для подрібнення глини в проекті буде використовуватися стругач.

Необхідний фонд робочого часу:

![]() год

год

Кількість глини, що потрібна для подрібнення складає ![]() т/год

т/год

Годинна потреба глини становить:![]() т/год

т/год ![]() м³/год

м³/год

Технічна характеристика стругача [10]:

Діаметр ріжучого диску, мм 1500

Кутова швидкість, об/хв 30

Загальна кількість ножів 36

Ширина ножа, мм 70

Нижній діаметр і висота завантажуємої

воронки, мм 1400×600

Продуктивність, м³/год 7

Потужність, кВт 10,3

Габаритні розміри ![]() м 3,3×1,8×1,3

м 3,3×1,8×1,3

Маса, кг 7160

![]()

Приймаємо до установки 1 стругач.

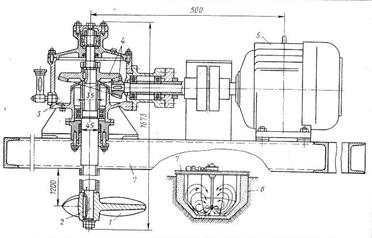

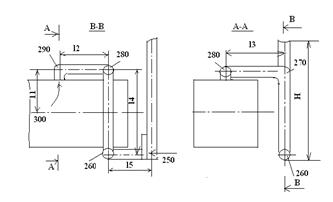

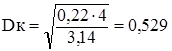

1- диск; 2-ножі; 3-сь; 4-підп'ятник; 5-ребра; 6-башмаки; 7- усічений конус; 8-тарілка; 9- зшкрібач; 10,11-шестерні

Рисунок 2.1 - Глинорізка з горизонтальним ріжучим диском

2.5.5 Кульові млини періодичної дії

Для мокрого помелу сировинних матеріалів при приготуванні шлікера планується застосовувати кульові млини періодичної дії.

![]() год

год

До кульових млинів повинно надійти ![]() т/рік сировинних матеріалів, електролітів та води.

т/рік сировинних матеріалів, електролітів та води.

Необхідна годинна продуктивність млина:

![]() т/год чи

т/год чи ![]() т/добу (

т/добу (![]() т/добу)

т/добу)

Необхідна кількість млинів складає:

![]()

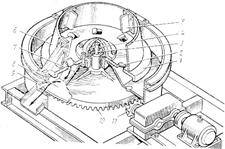

1 – барабан; 2 – електродвигун; 3 – муфта; 4 – редуктор; 5 – зубчаста передача; 6 – люк; 7 – пробка

Рисунок 2.2 - Кульовий млин періодичної дії

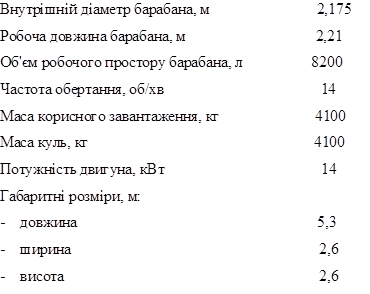

Приймаємо 14 кульових млинів (один резервний) з такою характеристик-кою [10]:

2.5.6 Пропелерні мішалки

Пропелерні мішалки застосовують для зберігання компонентів керамічної маси в рідкому стані.

Для агрегатів безперервної дії ефективний час роботи:

![]() (2.5)

(2.5)

де К - календарний час роботи;

Р - час на ремонти.

![]() год

год

Необхідна годинна продуктивність:

![]() т/год

т/год ![]() м³/год

м³/год ![]() м³/год)

м³/год)

З урахуванням необхідного запасу (старіння 16 год і запасна зміна 8 год) і коефіцієнту заповнення 0,85÷0,9:

- об'єм шлікеру ![]() м³

м³

- об'єм басейну ![]() м³

м³

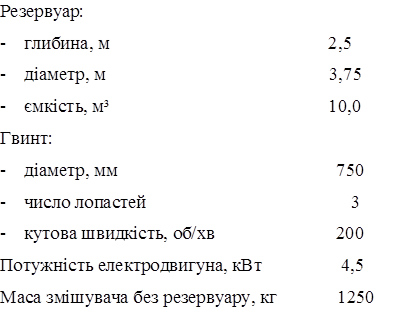

Приймаємо 9 пропелерних мішалок об'ємом по 10 м³ для старіння шлікеру і 2 витратних. Усього 11 пропелерних мішалок об'ємом по 10 м³ з такою характеристикою СМ - 244 [10]:

Резервуар:

- глибина, м 2,5

- діаметр, м 3,75

1 – трьохлопастний гвинт; 2 – вертикальний вал; 3 – масляна вана; 4 – конічні шестерні; 5 – електродвигун; 6 – резервуар; 7 – балки

Рисунок 2.3 - Пропелерна мішалка

Приймаємо 9 пропелерних мішалок об'ємом по 10 м³ для старіння шлікеру і 2 витратних. Усього 11 пропелерних мішалок об'ємом по 10 м³ з такою характеристикою СМ - 244 [10]:

2.5.7 Баштові розпилюючи сушарки

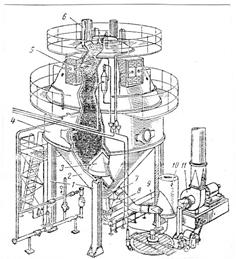

Для приготування преспорошку застосовують баштові розпилюючи сушарки (БРС). БРС використовують для обезводнювання керамічних суспензій, що розпиляються різними способами в спеціальних вертикальних баштах.

![]() год

год

Необхідна годинна продуктивність:

![]() т/год

т/год ![]() кг/год

кг/год

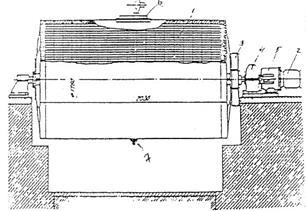

1 – колони; 2 – конусне дно; 3 - витяжний зонт; 4 – корпус; 5 – форсунка; 6 – канали; 7 – вихідний отвір; 8 – засув; 9 – транспортер; 10 – циклон; 11 – вентилятор

Рисунок 2.4 - Баштова розпилююча сушарка

![]()

Приймаємо 2 БРС Мінського комбінату будівельних матеріалів з такою характеристикою [10]:

2.5.8 Силос преспорошку

У силосі преспорошок повинен зберігатися протягом 8 годин для зрівнювання вологості преспорошку (W = 7%), його об'єм повинен забезпечу-вати роботу однієї зміни, тобто 8 годин.

Розраховуємо необхідну ємність силосу:![]() т

т

Насипна маса преспорошку ![]() т/м³

т/м³

Об'єм силосу повинен бути з урахуванням коефіцієнту заповнення (0,85):![]() м³

м³

Приймаємо 3 силоси об'ємом по 12 м³.

2.5.9 Гідравлічний прес

Пресування плиток здійснюється за допомогою гідравлічних пресів, які характеризуються великим зусиллям пресування.

Розраховуємо ефективний час:

![]() год

год

При пресуванні на прес повинно надійти ![]() т/рік преспорошку.

т/рік преспорошку.

Необхідна годинна продуктивність пресу:

![]() т/год

т/год ![]() шт/год

шт/год

м² - ![]() кг - маса випалених виробів

кг - маса випалених виробів

![]() м² - х х

м² - х х ![]() кг - маса 1випаленої плитки

кг - маса 1випаленої плитки

![]() кг

кг ![]() т - масса сирцю

т - масса сирцю

шт/год

шт/год

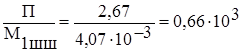

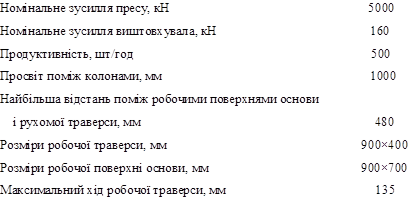

Технічна характеристика гідравлічного пресу ДП 6437А1:

Рисунок 2.5- Фото гідравлічного пресу

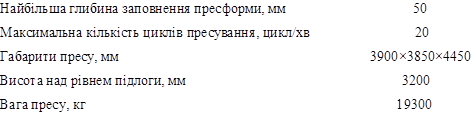

![]()

Приймаємо 4 преса (2 в резерві, так як планується встановлювати 2 потоково-конвеєрних лінії).

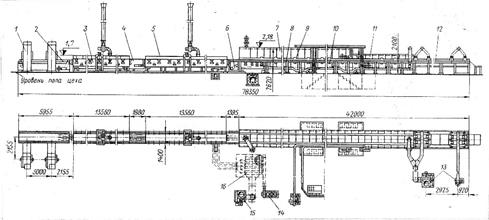

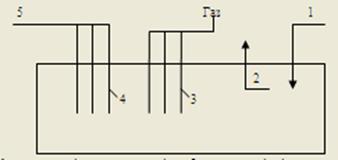

2.5.10Потоково-конвеєрна лінія

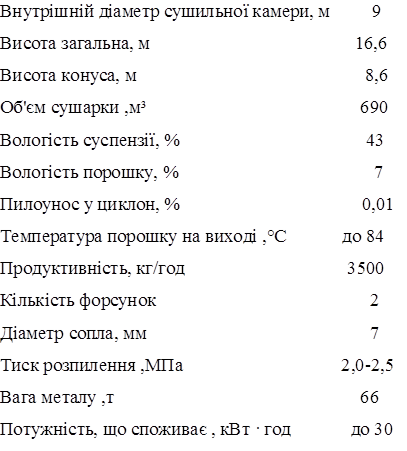

Конвеєрна лінія представляє собою автоматичну лінію в яку включено роликове сушило і роликову конвеєрну піч.

Технічна характеристика ПКЛ [11]:

1 - преса; 2,4,6 - транспортери; 3,5 - сушарки; 7 - роликова конвеєрна піч; 8 - цепний привід; 9,10 - верхні і нижні газові горілки; 11 - канал конвеєра; 12 - відкрита частина конвеєра; 13,14,15 - вентилятори; 16 - теплообмінник

Рисунок 2.6 - Потоково-конвеєрна лінія

Буде встановлено 2 потоково-конвеєрних ліній для виробництва плиток для підлоги продуктивністю 400 тис м²/рік.

2.5.11 Розрахунок складу готової продукції

При розрахунку складу готової продукції необхідно знати запас виробів, вид упаковки, площу, що займає одна упаковка, вагу упаковки, висоту штабеля. Для зручності обслуговування необхідно залишити площу на проходи і проїзди.

Плитки розміром 400×400×10 мм, що виходять з печі будуть упаковуватися в картонні коробки по 10 штук і укладатися на піддони.

Розраховуємо кількість плиток на складі за формулою:

![]() м² (2.6)

м² (2.6)

де ![]() річна продуктивність складу, м²;

річна продуктивність складу, м²;

![]() норма запасу готових виробів, діб (

норма запасу готових виробів, діб (![]() діб);

діб);

![]() час роботи підприємства в рік, діб.

час роботи підприємства в рік, діб.

![]() м²

м²

![]() м²

м²

![]()

![]()

![]()

![]() 0,16 · 10 = 1,6м²

0,16 · 10 = 1,6м²

![]()

![]()

![]() см

см![]() см

см

На піддон розміром 0,9×0,9×0,2 встановлюємо по 5 слоїв коробок. В кожному слою по 4 коробки. Коробки з упакованими плитками заклеплюємо плівкою.

![]()

![]() м²

м²

![]()

![]() м²

м²

![]()

![]()

![]()

![]() м²

м²![]()

![]() м²

м²

![]() м²

м²

![]() м Приймаємо

м Приймаємо ![]() м

м

![]() м²

м²

2.6Контроль виробництва та якості готової продукції

Сировина, що надходить на завод за своїм складом і якісними показниками повинна відповідати діючим ДСТУ. Для того, щоб про контро-лювати дотримання цих вимог, до кожного вагону з сировиною повинний бути прикладений паспорт з переліком відповідних показників. Завод - споживач повинен перевіряти відповідні якості сировини, що надходять з цим паспор-том.

Для організованого контролю технологічного процесу виробництва на підприємстві створений відділ технічного контролю (ВТК), що є самостійним структурним підрозділом підприємства. Головним обов'язком ВТК є контроль якості готової продукції, точної відповідності її стандартів технічним вимогам. Головною задачею працівників відділу технічного контролю є попередження, а також фіксація появи неякісної продукції. У відповідності з цим ВТК повинний періодично перевіряти дотримання встановленої технології на усіх стадіях виробництва, а також якість сировини і матеріалів, що потрапляють на підприємство.

На підставі результатів прийому і лабораторних випробувань ВТК видає заключення про придатність продукції і напівфабрикатів для подальшої переробки, а також про відповідність готової продукції стандартам і затвердженим технічним вимогам.

Крім цього, ВТК постійно приймає участь у роботі відділів, цехів і лабораторій підприємства по вивченню причин, що викликають брак і знижують якість продукції. При безпосередній участі співробітників ВТК на підприємстві розробляються заходи щодо покращення якості продукції, складаються проекти стандартів і технічних умов на сировину, напівфабрикати і готову продукцію [12].

Таблиця 2.5 - Технологічний контроль

| Ділянка | Контролюємий | Одиниці вимірювання |

Граничнізначенняпараметру | Періодичність контролю |

Методика | Виконавець | ||||

| матеріал | параметр | |||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | |||

1Вхідний контроль |

Глина положська |

Вологість | % | Не більше24% | Кожнапартія | ДСТУ3594. 11-93 |

ЦЗЛ | |||

| Визначення залишкана ситі№ 009 | % | Не більше9% | Кожнапартія | ДСТУ21216. 12-93 |

ЦЗЛ | |||||

| Хімічнийсклад | % | Масові %:SiO2 – небільше 62% | Кожнапартія | ДСТУ2642. 3-97 |

ЦЗЛ | |||||

| Al2O3- неменше 27% | Кожнапартія | ДСТУ2642. 4-97 |

ЦЗЛ | |||||||

| TiO2+Fe2O3 - не більшеb1,0% | Кожнапартія | ДСТУ2642. 5-97 |

ЦЗЛ | |||||||

| Маріуполіт | Вологість | % | Не більше6% | Кожнапартія | ДСТУ3594. 11-93 |

ЦЗЛ | ||||

| Хімічнийсклад | % | Масові %:SiO2 – небільше 60% | Кожнапартія | ДСТУ2642. 3-97 |

ЦЗЛ | |||||

| Al2O3- небільше 19% | Кожнапартія | ДСТУ2642. 4-97 |

ЦЗЛ | |||||||

| ∑R2O – неменше 14% | Кожнапартія | ДСТУ2642. 11-97 |

ЦЗЛ | |||||||

Червоний шлам |

Вологість | % | Не більше2% | Кожнапартія | ДСТУ3594. 11-93 |

ЦЗЛ | ||||

| Хімічнийсклад | % | Масові %:SiO2 – небільше 9% | Кожнапартія | ДСТУ2642. 3-97 |

ЦЗЛ | |||||

| Fe2O3 – неменше 55% | Кожнапартія | ДСТУ2642. 5-97 |

ЦЗЛ | |||||||

Сода кальцинована |

Хімічнийсклад | % | Масові %:Na2O – неменше 59% | Кожнапартія | ДСТУ2642. 11-97 |

ЦЗЛ | ||||

| Рідкескло | Хімічнийсклад | % | Масові %:SiO2 – неменше 31% | Кожнапартія | ДСТУ2642. 3-97 |

ЦЗЛ | ||||

| Na2O – небільше 50% | Кожнапартія | ДСТУ2642. 11-97 |

ЦЗЛ | |||||||

2 Приготування шлікера 2.1 Помелкомпонентів у Кульовихмлинах |

Керамічний шлікер |

Визначення Залишкана ситі № 0063 |

% | Не більше5% | Черезкожну годину |

Заводська методика |

Лаборант | |||

| Вологість | % | 43% | Черезкожну годину |

Заводська методика |

Лаборант | |||||

2.2 Перекачування і збагачення шлікера |

Керамічний шлікер |

Чистота ісправність сит,цілісністьсіток | Постійно | Візуально | Слівщик шлікера |

|||||

2.3 Витратний басейн |

Керамічний шлікер |

Вологість | % | Не більше43% | На початку і в кінцізміни |

Заводська методика |

Лаборант | |||

| Текучість | с | 8 - 10с піс-ля 30с вис-тоювання | 1 разна добу | Заводська методика |

Технолог ділянки |

|||||

3 Виготовлення преспорошку у БРС |

Преспорошок | Діаметрфільєра форсунки |

мм | 5,5 - 6,0 мм | При надходженні на ділянку |

Заводська методика |

Мастер механічного цеху |

|||

| Тискшлікера | МПа (кгс/ см²) |

1,7 - 2,2 МПа (17 - 22 кгс/см²) |

Кожні 2години | Показання приборів |

Оператор БРС |

|||||

| Вологістьпреспорошку | % | 7 - 8% | Протягом Усієїзміничерез 1годину 1 раз узміну |

Заводська методика |

Оператор БРС Лабо-рант |

|||||

| Гранскладпорошку | % | Залишок на ситі №1 до - 1%,прохід через сито№ 02 - 17-22 % |

2 разина зміну |

Заводська методика |

Оператор БРС |

|||||

4 Пресування плиток |

- | Тиск пресування: плитка розміром 400×400мм |

МПа | По манометру: 5МПа первинний; 14МПа -вторичний |

Протягом Зміни1 раз у зміну |

Показання приборів |

Пресувальщик КонтролерВТК |

|||

Товщинаплиток 400×400мм |

мм | 10,0±1,0мм | Постійно 2 разина добу |

Вимір | Наладчик КонтролерВТК |

|||||

Висотарифлень Монтажноїповерхні |

мм | 1,9мм | Постійно 2 разина добу |

Вимір | Наладчик Контролер ВТК |

|||||

| Підігрівштампів | ºC | 50 - 60 ºC | Принеобхідності | Вимір | Мастер КіПіЛ |

|||||

| 5 Сушіння плиток | - | Температурнийрежим | - | Згідно карти техпро- цесу |

Черезкожні 2 години |

Показання приборів |

Випальник | |||

| Тиск газу | МПа(кгс/см²) | 0,02 - 0,04МПа (0,2 - 0,4кгс/см²) |

Черезкожні 2 години | Показання приборів |

Випальник | |||||

Сирець Післясушіння |

Залишкова волога |

% | Не більше0,5% | 1 раз узміну | Заводська методика |

Випальник | ||||

| 6 Випалплиток | - | Темпера- турний режим |

- | Згідно карти техпроцесу | Через кожні 2 години |

Показання приборів |

Випальник | |||

| Тиск газу | МПа(кгс/см²) | 0,02 - 0,04МПа (0,2 - 0,4кгс/см²) |

Черезкожні 2 години | Показання приборів |

Випальник | |||||

| Роботавентиляторів | Постійно | Візуально | Випальник | |||||||

7 Сортировка плиток |

- | Розміри іправільність форми - ширина - товщина |

мм | ± 3мм ± 1мм |

Кожнапартія | Вимір | Контрольний, контролер ВТК |

|||

Висотарифлень Монтажноїповерхні |

мм | 1,9мм | Кожнапартія | Вимір | Контрольний, КонтролерВТК |

|||||

8 Випробування плиток |

- | Водопоглинання | % | Не більше3,5% | Кожнапартія | ДСТУ27180- 86 |

Лаборант | |||

| Ізносостійкість | г/см³ | Не більше0,18 г/см³ | 1 раз узміну | ДСТУ27180- 86 |

Інженер техно- лог |

|||||

Морозо- стійкість, число циклів |

Не менше 25 |

1 раз уквартал | ДСТУ27180- 86 |

Випробуваль- Нийпідрозділ |

||||||

Межаміцності при вигині |

МПа | Не менше25 | 1 раз умісяць | ДСТУ27180- 86 |

Лаборант | |||||

| Розмірплиток | мм | 400×400×10 | 1 раз умісяць | ДСТУ27180- 86 |

Лаборант | |||||

Опір ударупри товщи- ні плитки10 мм |

5 ударів | 1 раз умісяць | ДСТУ27180- 86 |

Лаборант | ||||||

3. СПЕЦІАЛЬНА ЧАСТИНА

3.1 Теоретичні основи процесу випалу плиток для підлоги

Випал - високотемпературна теплова обробка сировини і напівфабри-катів, у результаті якої в них здійснюються необоротні фізико-хімічні процеси, що змінюють фазовий склад, структуру і фізико-технічні властивості матеріалу, без зміни їх агрегатного стану і без суттєвих змін об'єму [13].

З урахуванням цього при випалі, під впливом високих температур на керамічні маси, в них відбуваються складні фізичні, хімічні і фізико-хімічні зміни, у результаті яких випалювальний матеріал набуває каменеподібних властивостей: високу механічну міцність, водостійкість і морозостійкість. Зміни проходять в самих глиноутворюючих мінералах, в домішках, що містяться у глині, і добавках, що вводяться у керамічну шихту. Крім цього при випалі виникає взаємодія продуктів розкладу глиноутворюючих мінералів з іншими компонентами шихти.

Процес випалу керамічних виробів умовно поділяють на наступні основні стадії: вилучення механічно-зв'язуюючої і гігроскопічної води, підігрів, випал, витримка при максимальній температурі або закалка, охолодження випалю-вальних виробів.

Процес випалу починається з вилучення з сирцю вологи. Піднімання температури необхідно здійснювати повільно і плавно для того, щоб волога з сирцю могла вилучитися повністю. Хімічні реакції у черепку при цьому не проходять. Коли температура усередині сирцю перевищує 100°C, починається інтенсивне паровидалення, яке може призвести до розтріскування сирцю [2].

Скорочення розмірів при випалі плиток називають вогневою усадкою, яка проходить при температурах від 110°C до 800°C внаслідок розкладання хімічно зв'зувальної води. Протилежний, хоча і менш значний ефект дає кварц, що вміщується у масі, який при температурі 575°C з форми β-кварцу переходить в α-кварц зі збільшенням об'єму на 2,8 %. Цей перехід оборотний і протікає миттево.

Після вилучення з сирцю механічно примішаної і гігроскопічної води починаючи з інтевала температур 450-500°C відбувається дегідратація каоліні-ту, з утворенням безводного метакаолініту, і після цього вигорання органічних домішок.

Указані процеси відбуваються з видаленням значної кількості газо-утворюючих продуктів. Усі компоненти керамічної маси при цих температурах знаходяться у твердому стані і хімічний взаємозв'язок між ними майже не відбувається.

В інтервалі температур 700-800°C метакаолініт розкладається з видаленням аморфного кремнезему і глинозему. При температурі вище 900°C глинозем з'єднується з кремнеземом утворюючи муліт 3Al2O3·2SiO2 [13].

При випалі плиток утворюється значно невелика кількість рідкої фази, яка зв'язує дегідративні частки глини, а також кварцу.

Також при випалі утворюються незначна кількість легкоплавких сполук, які необхідні для зв'язування дегідративних часток глинистих мінералів і зерен кварцу, в результаті чого вироби набувають необхідної механічної міцності.

Маріуполіт у процесі випалу виконує роль плавня, сприяє утворенню рідкої фази , збільшує щільність черепка, міцність і зменшує водопоглинення, а також зменшує температуру випалу глинистого черепка до 1070°C.

У багатьох глинах в якості домішок зустрічаються карбонати кальцію і магнію. Карбонат кальцію інтенсивно дисоціює в керамічних масах при температурі 900-950°C, видаляючи при цьому вуглекислий газ.

Серністі сполуки заліза, які зустрічаються у вогнетривких глинах дають виплавки на випалених виробах.

Спечення глин може відбуватися внаслідок стягування і склеювання твердих частинок рідкою фазою - силікатними розплавами, що утворюються при випалі глини (рідкісне спікання) внаслідок рекристалізації мінералів, що складають керамічну масу і завдяки реакціям у твердій фазі поміж окремими компонентами глини чи продуктами їх розкладання (твердофазне спечення). У результаті процесу спікання випалюємий матеріал ущільнюється, і як наслідок, його відкрита пористість зменшується. При інших рівних умовах, чим триваліший вплив високих температур, при яких утворюється скловидні роз-плави і кристалізуються новоутворення, тим щільніше протікає спечення.

До основних деструктивних явищ можна віднести видалення залишкової вологи (після сушіння), дегідратацію глинистих мінералів, видалення летучих газоутворюючих речовин, модифікаційні перетворення, термічні напруги на межах розподілу окремих фаз і термічні напруги внаслідок неоднорідного температурного поля у виробі, що нагрівається або охолоджується.

Сирець напівфабрикат у вигляді сформованого виробу завантажують у піч після сушіння з деякою залишковою вологістю. Форсування випаровування залишкової вологи, особливо характерно для швидкісних режимів випалу, призводить до ситуації, коли швидкість утворення водяних парів випереджає швидкість їх фільтрації крізь шар тіла, що випалюється. В цьому випадку всередині виробу, що нагрівається виникає надлишковий тиск водяних парів, які досягнувши практичної величини, руйнують вироб з вибуховим ефектом. Тому у швидкісні щелеві печі завантажують керамічну плитку з надлишковою вологістю не вище 0,5%. Цей норматив знижується по мірі збільшення товщини виробу, що випалюється.

У результаті випалу утворюється керамічний черепок. Властивості цього черепка відрізняються від сировини, з якої виготовлений черепок. Керамічний черепок утворюється внаслідок відбування при великих температурах плавлення компонентів керамічної маси. Утворення рідкої фази і спечення керамічної маси є формою ущільнення цієї маси. Зазначені явища відбуваються одночасно, вони взаємозв’язані. Якість керамічного черепка після його охолодження залежить від кількості утвореної при випалі рідкої фази і ступеня спечення маси [5,9].

3.2 Опис конструкції і принципу роботи конвеєрної печі

Піч являє собою тунель, що футеровано вогнетривким матеріалом. В тунелі розташоване транспортувальне обладнання - роликовий конвеєр, на якому розташовані вироби, які випалюються - плитки, що розташовані в ряд горизонтально.

Корпус печі виконаний із окремих секцій, кожна з яких представляє собою каркас, який футерований усередині вогнетривом. Між секціями є зазор 20 мм, який виконує роль температурного шва. Довжина однієї секції 2-3м. Щоб не відбувалося затиску роликів (внаслідок садки або розширення кладки) кожна секція виконується зі своїм каркасом, який не пов'язаний із рамою роликового конвеєра. Це забезпечує незалежне регулювання кладки та роликового конвеєра.

Піч по довжині розподілена на три технологічні зони підігріву, випалу, охолодження, які одна від однієї відділені порогами. Пороги дозволяють більш ефективно підтримувати температурний режим. Довжина зон підігріву та випалу, охолодження визначаються за виробами, які випалюються та за темпе-ратурою на кривій випалу.

У зонах підігріву та випалу передбачене верхнє і нижнє розташування пальників, форсунок. Це дає можливість регулювати перепад температур поміж верхнім та нижнім горизонтами печі, тобто виключити деформацію плиток.

Роликові печі відкритого полум'я з газовим опаленням обладнані інжекційними пальниками, які установлені в зонах підігріву та випалу, а також у зоні охолодження. В зонах підігріву та випалу передбачені нижні (під роликами) та верхні (над роликами) пальники. Пальники розташовані у шаховому порядку з двох сторін печі (в кожній секції від 3 до 8 пальників) у зоні підігріву та випалу. Отвори виходу газоповітряної суміші в пальникових каменях розта-шовані по дотичній до поверхні склепіння печі, що виключає прямий вплив продуктів горіння на плитки роликів.

Відстань між вісями верхніх пальників і вісями роликів - 150 мм, а від вісей нижніх пальників до вісей роликів - 300-335 мм (така відстань дозволяє захистити ролики від прямої дії продуктів згоряння і збільшити термін їх служби.

Ролики конвеєра виконують із жаростійкої сталі різних марок у відповідності з тепловим режимом тої чи іншої ділянки печі: із сталі 12Х17 до -600-800ºC, із Х25Т - до 850ºC, з ОХ23Н18 - до 1000ºC і вище 1000ºC - із сталі ХН78Т і ХН70Ю. Довжина роликів 2280 мм, діаметр 32, шаг 75 мм.

В останніх конструкціях печей однорядна приводна цеп ПР-2,7 замінена на дворядну 2ПР-15-875-4540, залізографітові втулки замінені на кульо-підшипники, що робить привід більш надійним, а рух плиток по конвеєру більш плавним [8].

Піч по всій довжині має вікна для спостереження за робочим простором та вікна для відчистки поду.

Димові гази та нагріте повітря відбирається через декілька отворів на початку печі, в середині та кожній ділянці зони охолодження. Кожна дільниця має автономну систему видалення газів і повітря, що забезпечує високу ступінь регулювання температурного режиму печі.

Отже вироби проходять зону підігріву, зону випалу назустріч їм рухаються димові гази, що відбираються у зоні підігріву. В зоні охолодження плиток, за рахунок подачі холодного повітря через отвори в стінах печі вище рольганга в секції зони охолодження, яка знаходиться біля зони випалу. Потім плитки охолоджуються струменевою обдув кою холодним повітрям зверху та знизу [13,14,15].

3.3 Конструктивний розрахунок печі

Розрахунок містить визначення конструктивних розмірів, які залежать від продуктів, тривалості і температури теплової обробки матеріалу, його властивостей.

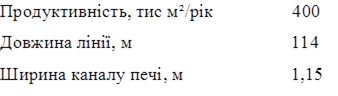

Таблиця 3.1 - Вихідні дані для розрахунку

| Найменування параметру | Одиниці вимірювання | Значення параметру |

| 1 | 2 | 3 |

| Маса 1 м² плитки | кг | 22,5 |

| Продуктивність печі | м²/ рік | 400000 |

| Залишкова вологість сирцю | % | 0,5 |

| Брак випалу та на складі | % | 4,0 |

| Втрати при прожарюванні | % | 6,12 |

| Паливо - природний газ Шебелинського родовища | ||

| Робоча вологість газу | % | 1,0 |

| Максимальна температура випалу | °C | 1070 |

| Тривалість випалу | хв | 65 |

| Температура навколишнього повітря | °C | 20 |

| Температура газів, що виходять з печі | °C | 300 |

| Температура повітря, що подається на горіння | °C | 20 |

| Температура повітря, що відбирається на сушіння | °C | 450 |

| Початкова температура матеріалу | °C | 400 |

| Кінцева температура матеріалу | °C | 200 |

| Кількість годин роботи печі на рік | год | 8184 |

| Шаг ролика | мм | 75 |

| Діаметр ролика | мм | 32 |

| Розмір однієї плитки, мм | мм | 400×400 |

| Висота робочого каналу, мм | мм | 722 |

| Ширина робочого каналу | мм | 1150 |

| Вміст Al2O3 в глині | % | 28,0 |

| Склад маси: глина : маріуполіт | % | 70:30 |

Річна масова продуктивність печі, кг/рік:

![]() (3.1)

(3.1)

де ![]() - річна продуктивність печі, м²/рік;

- річна продуктивність печі, м²/рік;

a - маса 1 м² плитки, кг.

![]()

![]() кг/рік

кг/рік

Масова місткість печі, кг:

![]() (3.2)

(3.2)

де Gріч- продуктивність печі за рік, кг;

Z - тривалість теплової обробки, год;

Zр - кількість годин роботи печі за рік;

m - втрата залишкової вологості, втрати при прожарюванні, брак і втрати виробів, враховуючи від подачі в піч і до надходження споживачу, %.

![]() кг

кг

Виходячи з ширини конвеєра 1,15 м та розміру плиток (400×400 мм) приймаємо кількість плиток розташованих по ширині конвеєра - 2 плитки.

Розраховуємо кількість плиток, розташованих на одному погоному метрі конвеєра печі:

1 м довжини (1000 мм) : шаг плитки

Шаг плитки - це довжина плитки з урахуванням зазору в 1 см.![]()

Приймаємо кількість плиток по ширині 2 плитки розміром 400×400 мм.

Площа плитки на 1 погоном метрі, м²/п.м:

![]()

![]() (3.3)

(3.3)

де b - кількість плиток по ширині;

c - кількість плиток на 1 погоном метрі;

![]() - площа однієї плитки, м².

- площа однієї плитки, м².

![]() м²/п.м

м²/п.м

Маса плиток, розташованих на 1 погоном метрі, кг/п.м:

![]() (3.4)

(3.4)

![]() кг/п.м

кг/п.м

Довжина печі, м:

![]() (3.5)

(3.5)

![]() м

м

Приймаємо ![]()

![]() =

78 м

=

78 м

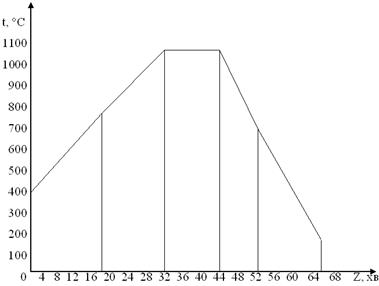

Рисунок 3.1 - Режим випалу виробів

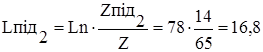

Довжина різних зон печі:

Зона підігріву:

І підзона підігріву  м. Приймаємо 7 секцій, тобто 21м.

м. Приймаємо 7 секцій, тобто 21м.

ІІ підзона підігріву  м. Приймаємо 6 секцій, тобто 18м.

м. Приймаємо 6 секцій, тобто 18м.

Зони випалу ![]() м. Приймаємо 5 секцій, тобто 15м.

м. Приймаємо 5 секцій, тобто 15м.

Зона охолодження:

І підзона охолодження  м. Приймаємо 3 секції, тобто 9м.

м. Приймаємо 3 секції, тобто 9м.

ІІ підзона охолодження  м. Приймаємо 5 секцій, тобто 15м.

м. Приймаємо 5 секцій, тобто 15м.

Довжина печі ![]() м

м

Кількість секцій 7+6+5+3+5 = 26

Швидкість конвеєра, м/с

![]()

![]() (3.6)

(3.6)

![]()

![]() м/хв = 0,02 м/с

м/хв = 0,02 м/с

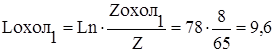

1- трубопровід холодного повітря; 2 - трубопровід відбору повітря на сушку; 3 - стояки подачі газу до горілок; 4 - канали відбору димових газів; 5 - збірний канал димових газів

Рисунок 3.2 - Схема роликової печі для випалу плитки для підлоги

Секундна продуктивність печі, кг/с

![]() (3.7)

(3.7)

![]() кг/с

кг/с

3.4 Тепловий розрахунок печі

Містить розрахунок горіння палива, складання теплового балансу зон підігріву та випалу з метою визначення витрат палива, складання теплового балансу зони охолодження з метою визначення кількості повітря, яке відбирається на сушіння та складання загального теплового балансу для перевірки правильності проведених розрахунків.

3.4.1 Розрахунок горіння палива

При розрахунку горіння палива визначається його теплотворна здатність; кількість повітря, яке витрачається на горіння; коефіцієнт витрати повітря, який забезпечує досягнення необхідної температури у печі; температура підігріву повітря; вихід та склад продуктів горіння; складається матеріальний баланс процесу горіння і перевіряється температура горіння палива.

Розрахунок горіння палива був виконаний на комп'ютері за програмою "GGT". Розрахунок приведено нижче.

Склад природного газу наведено у таблиці 3.1.

Таблиця 3.1 - Склад сухого природного газу, об.%

| Компоненти | Разом | |||||||

| Вміст | 93,0 | 4,4 | 0,8 | 0,6 | 0,3 | 0,1 | 0,8 | 100 |

Теплотворна здатність палива, ![]()

![]()

Теоретичні витрати сухого повітря, ![]() м³/м³

м³/м³

Теоретичні витрати атмосферного повітря при вологовмісті d = 10 г/кг сухого повітря, ![]()

![]() м³/м³

м³/м³

Об'єм продуктів горіння, ізаг = 3391 кДж/нм³

Таблиця 3.2 - Кількість і склад продуктів горіння при α = 1

| Компонент | нм³/нм³ | % |

| 1,071 | 9,58 | |

| 2,221 | 19,86 | |

| 7,891 | 70,56 | |

| Vα | 11,183 | 100,00 |

При α= 1,77 отримуємо такі дані:

Об'єм продуктів горіння Vα=18,998 нм³/нм³

Дійсні витрати сухого повітря, Lα=17,662 нм³/нм³

Дійсні витрати атмосферного повітря, Lα'=17,945 нм³/нм³

Таблиця 3.3 - Кількість і склад продуктів горіння при α=1,77

| Компонент | нм³/нм³ | % |

| 1,071 | 8,43 | |

| 2,344 | 5,64 | |

| 13,961 | 12,34 | |

| 1,614 | 73,52 | |

| Vα | 18,989 | 100,00 |

Таблиця 3.4 - Кількість і склад продуктів горіння при α=3

| Компонент | нм³/нм³ | % |

| 1,071 | 3,40 | |

| 2,540 | 8,07 | |

| 23,657 | 75,20 | |

| 4,191 | 13,32 | |

| Разом Vα | 31,459 | 100,00 |

Таблиця 3.5 - Матеріальний баланс процесу горіння на 100 м³ газу при α=1,77

| Прибуток | кг | Витрати | кг |

| Природній газ | Продукти горіння | ||

| 66,01 | 211,77 | ||

| 5,91 | 188,45 | ||

| 1,60 | 1746,50 | ||

| 1,69 | 230,57 | ||

| 0,96 | Нев'язка | -0,01 | |

| 0,13 | Нев'язка складає

|

||

| 0,99 | |||

| 0,80 | |||

| Повітря | |||

| 530,23 | |||

·1,251 |

1746,26 | ||

·0,804 |

22,72 | ||

| Разом | 2377,29 | Разом | 2377,29 |

3.4.2 Розрахунок втрат теплоти крізь огородження

Визначення витрат теплоти крізь огородження дозволяє оцінити правильність підбору матеріалів та їх товщини. Як правило температура зовнішньої поверхні огородження в зоні випалу не повинна бути вище 100°C. Коли за розрахунком температура є вищою, то необхідно або збільшити товщину футерувальних матеріалів, або підібрати такі, які мають більші значення теплових опорів.

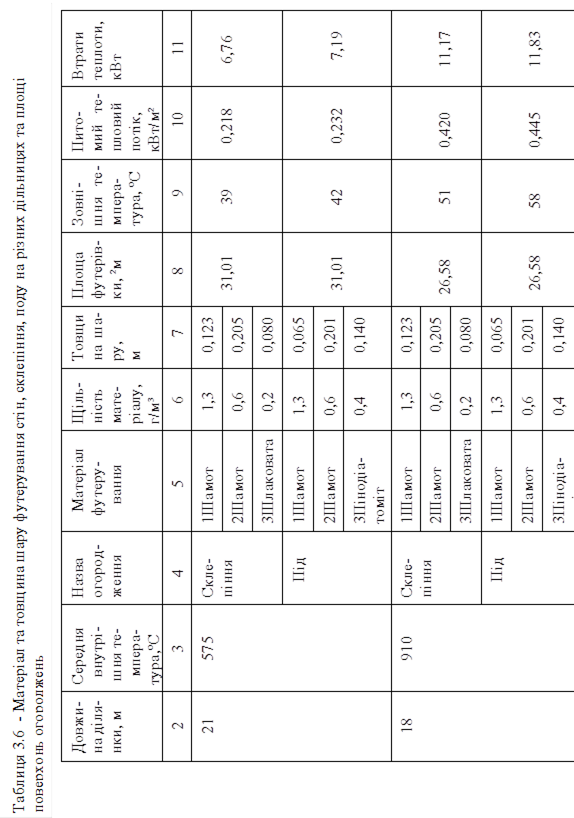

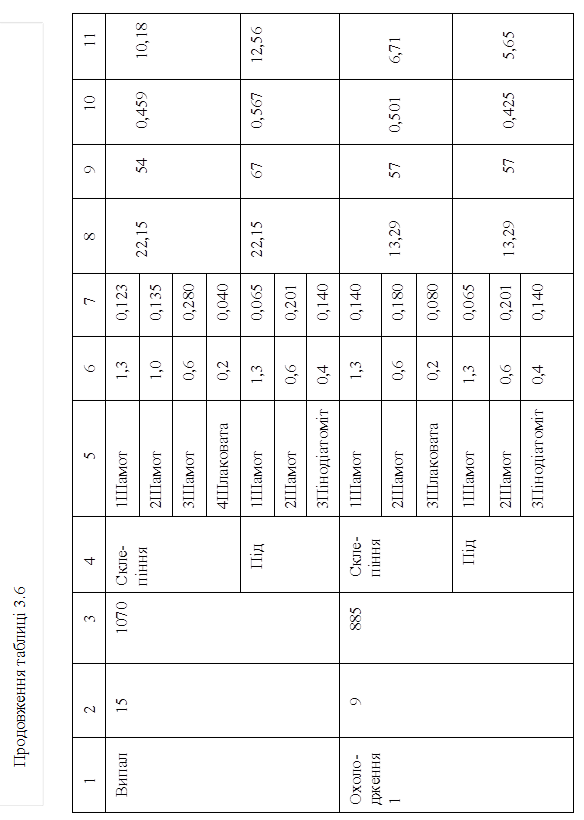

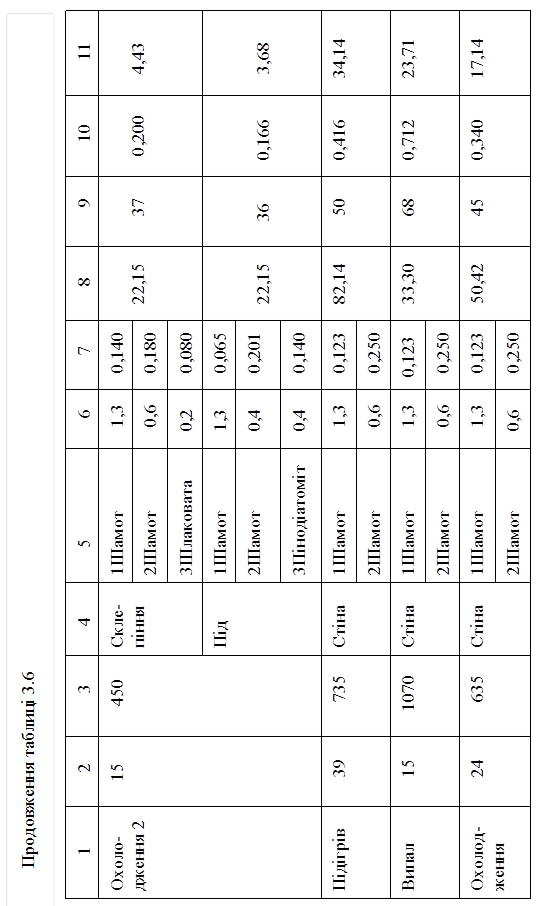

Розрахунок втрат теплоти виконуємо на ЕОМ за програмою "MONO". Розрахунок наведений у таблиці 3.6.

Площу поверхні стін розраховуємо за формулою:![]()

![]() , м² (3.8)

, м² (3.8)

де H - висота робочого каналу, м; (H=0,722 м) Li - довжина ділянки, м; Sск, Sп - товщина склепіння та поду відповідно, м

Площу поверхні склепіння та поду розраховуємо за формулою;

![]() , м² (3.9)

, м² (3.9)

де В - ширина робочого каналу, м;(В=1,15 м)

Sст- товщина стіни, м.

3.4.3 Розрахунок втрат теплоти через отвори у роликах

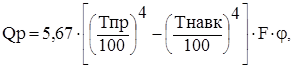

Втрати теплоти через ролики визначаються за формулою, Вт:

(3.10)

(3.10)

де Тпр, Тнавк - температура відповідно пічного простору і навколишнього сере-довища, К;

F - площа перетину ролика, м²;

φ - коефіцієнт діафрагмування, що визначається за графіком, φ = 0,1.

Розраховуємо кількість роликів в підзонах:

![]()

В першій зоні підігріву ![]()

В другій зоні підігріву ![]()

В зоні випалу ![]()

В першій зоні охолодження ![]()

В другій зоні охолодження ![]()

Розраховуємо площу перетину ролика на дільницях:

![]() м² (3.11)

м² (3.11)

де d - діаметр ролика, d = 0,032 м

м²

м²

м²

м²

м²

м²

м²

м²

м²

м²

Розрахунки втрат теплоти через отвори в роликах заносимо в табл.3.7.

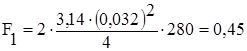

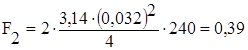

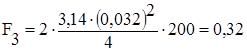

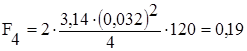

Таблиця 3.7 - Втрати теплоти через отвори в роликах

| Зони | Температура в зонах, ºC |

Кількість роликів |

Площа отворів роликів | Кількість теплоти,кВт |

| Перша зона підігріву | 575 | 280 | 0,45 | 1,30 |

| Друга зона підігріву | 910 | 240 | 0,39 | 4,31 |

| Зона випалу | 1070 | 200 | 0,32 | 5,89 |

| Перша зона охолодження | 885 | 120 | 0,19 | 1,93 |

| Друга зона охолодження | 450 | 200 | 0,32 | 0,48 |

Кількість теплоти, яка витрачається на нагрів матеріалу і яку він віддає при охолодженні, визначаємо за формулою, кВт:

Qвироб = P·(Cк·tк - Cn·tn) (3.12)

де P- секундна продуктивність печі, кг/с;

Cк,Cn - теплоємкість матеріалу виробів при кінцевій tк та початковій tnтемпературах, кДж/(кг·град).

Розрахунок втрат теплоти проводимо по зонах печі:

Приклад розрахунку для зони підігріву

Qвироб = 0,34·(0,9426·400-0,8423·20)=122,46 кВт

Дані інших розрахунків зведені в таблицю 3.8.

Таблиця 3.8 - Кількість теплоти, яка витрачається при нагріві та охолодженнівиробів

| Зона печі | Температура, ºC | Теплоємкість, кДж/(кг/град) |

Кількість теплоти, кВт |

||

| початкова | кінцева | початкова | кінцева | ||

| На вході в піч | 20 | 400 | 0,8423 | 0,9426 | 122,46 |

| Зона підігріву | 400 | 1070 | 0,9426 | 1,1195 | 279,08 |

| Зона випалу | 1070 | 1070 | 1,1195 | 1,1195 | 0 |

| Зона охолодження | 1070 | 200 | 1,1195 | 0,8898 | -346,76 |

| На виході з печі | 200 | 20 | 0,8898 | 0,8423 | -54,78 |

3.4.4 Тепловий баланс зони підігріву та випалу

3.4.4.1 Прибуток теплоти

Хімічна теплота горіння палива, кВт:

![]() (3.13)

(3.13)

де В- витрати палива, м³/с.

Теплоту, що вносить паливо не враховуємо так як газ надходить не підігрітим.

Теплоту, що вносить повітря, яке надходить на горіння палива, розраховуємо за формулою, кВт:

Qпов =L'α·iпов (3.14)

де L'α - дійсна кількість атмосферного повітря, що витрачається на спалювання палива, м³/м³;

iпов - тепловміст (ентальпія) атмосферного повітря, кДж/м³ при його температурі, tпов=20ºC.

Qпов = 17,945·26,04·В=467,29 В

Теплота підігріву повітря, яке відсмоктується з зони підігріву, кВт:

Qпідс= (![]() -α)·L'о·іпов·В (3.15)

-α)·L'о·іпов·В (3.15)

де ![]() - коефіцієнт витрат повітря у підходящих димових газів зони підігріву,

- коефіцієнт витрат повітря у підходящих димових газів зони підігріву, ![]() =3;

=3;

іпов - ентальпія повітря, яке відсмоктується з зони підігріву при середній температурі зовнішній поверхні стін в зоні підігріву, tсер=55ºC

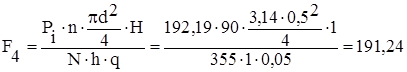

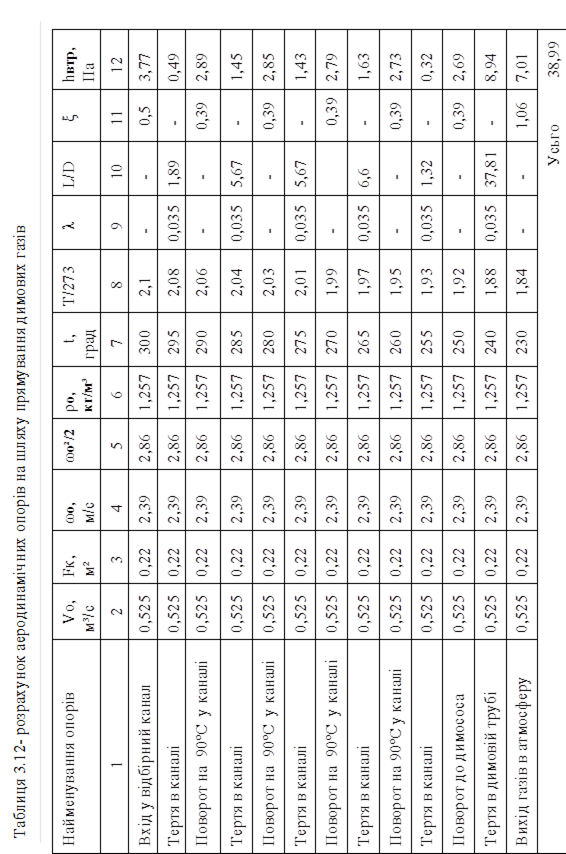

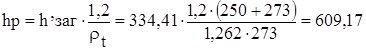

Qпідс= (3-1,77)·10,14·71,6·В=893·В кВт