| Скачать .docx |

Реферат: Разработка и применение метода определения деформационных и прочностных свойств низа обуви с

РАЗРАБОТКА И ПРИМЕНЕНИЕ МЕТОДА ОПРЕДЕЛЕНИЯ

ДЕФОРМАЦИОННЫХ И ПРОЧНОСТНЫХ ХАРАКТЕРИСТИК НИЗА ОБУВИ С ИСПОЛЬЗОВАНИЕМ МЕТОДА КОНЕЧНЫХ ЭЛЕМЕНТОВ

Специальность 05.19.06 – «Технология обувных и

кожевенно-галантерейных изделий»

ГЛАЗУНОВА Наталья Андреевна

Москва - 2009

Диссертационная работа выполнена в Самарском государственном техническом университете, в Российском заочном институте текстильной и легкой промышленности

Научные руководители:

доктор технических наук, профессор Клебанов Яков Мордухович

доктор технических наук, профессор Александров Сергей Петрович

Официальные оппоненты:

доктор технических наук, профессор Лопандин Игорь Васильевич

кандидат технических наук Киселева Марина Викторовна

Ведущая организация: ОАО "Центральный научно-исследовательский институт кожевенно-обувной промышленности"

Защита состоится «___» ______________ 2009 г. в ____ часов на заседании

диссертационного совета Д 212.144.01 при Московском государственном университете дизайна и технологии по адресу: 117997 г. Москва, ул. Садовническая, 33.

С диссертацией можно ознакомиться в библиотеке Московского государственного университета дизайна и технологии

Автореферат разослан «___»____________2009 г.

Ученый секретарь

диссертационного совета Киселев С.Ю.

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность работы. Для деталей низа обуви важным показателем является долговечность. В связи с циклическим характером процессов деформирования при носке особенно важна стойкость к механическим факторам износа. Одним из наиболее часто встречающихся дефектов подошв обуви, возникающих во время эксплуатации, является излом подошвы. Трещина обычно образуется в пучках, то есть на участке, в котором подошва испытывает максимальные напряжения и деформации. От конструкции низа обуви зависят условия работы подошвы в местах, подвергающихся многократному изгибу. Наличие рифления на ходовой стороне вызывает концентрацию напряжений и способствует излому подошвы. Правильно выбранная конструкция подошвы обуви позволяет создавать необходимый запас прочности и долговечности.

До настоящего времени проектирование подошв обуви проводилось опытно-экспериментальным путем. Конструктивные решения основывались в большей степени на интуиции и накопленном опыте. В связи с широким распространением информационных технологий, повышением требований к надежности и экономичности изделий перед проектировщиками и конструкторами ставится задача значительного ускорения проектирования и улучшения его качества. С возрастанием сложности и динамичности современного производства должны сокращаться и сроки разработки и внедрения новейших инженерных решений. Это становится возможным при использовании современных технологий компьютерного проектирования. Поэтому возникает задача создания новых подходов к проектированию подошв обуви, основанных на использовании современных методов компьютерного моделирования и численных методов расчета и, прежде всего, метода конечных элементов (МКЭ). Оценка напряженно-деформированного состояния системы низа обуви позволяет подробно изучить механическое поведение деталей обуви, определить влияние конструкции подошв на их стойкость к циклическим нагрузкам.

Актуальность создания метода определения деформационных и прочностных характеристик низа обуви на основе конечно-элементного анализа обуславливается двумя основными предпосылками: 1) анализ конструкции низа обуви при помощи МКЭ позволяет получить значительно больше детальной информации о характеристиках изделия, а также о его поведении под воздействием внешних факторов; 2) основанное на реализации МКЭ компьютерное моделирование дает возможность заменить трудоемкие операции изготовления и испытания физической модели на испытания виртуальной модели и практически сразу перейти к изготовлению изделия.

Целью работы являлась разработка метода анализа и проектирования низа обуви на основе применения современных численных методов механики деформируемого твердого тела и, прежде всего, МКЭ с использованием экспериментальных данных по исследованию усталостных свойств материалов и конструкций низа обуви.

Для достижения этой цели потребовалось решение следующих задач :

1. Разработка и реализация метода иерархического моделирования механического поведения деталей и конструкций низа обуви при изгибе;

2. Модернизация и разработка устройств для экспериментального определения усталостных свойств материалов и конструкций низа обуви при изгибе;

3. Проведение испытаний материала низа обуви на кратковременную и усталостную прочность, усталостных испытаний подошвы обуви;

4. Изучение влияния геометрических параметров подошвы обуви на ее механическую прочность.

Объектом исследования является конструкция деталей низа обуви, включающая основную стельку, геленок, полустельку и формованную подошву с рифлением.

Предмет исследования – напряженно-деформированное состояние подошвы при изгибе.

Методы исследований. Экспериментальные данные в работе получены с помощью специально спроектированных устройств. Обработка результатов эксперимента проводилась методами математической статистики. Методами конечно-элементного анализа и иерархического моделирования в работе создавались компьютерные модели обуви и ее деталей, проводился анализ их механического поведения.

Ограничения. Основной задачей работы является изучение напряженно-деформированного состояния низа обуви при изгибе. Условия проскальзывания подошвы по опоре не рассматриваются, так как практически не оказывают влияние на прочность подошвы.

В качестве модели материала в работе применена модель гиперупругого поведения Муни-Ривлина. Такая модель достаточно адекватно описывает поведение резиноподобных материалов. Однако она не учитывает остаточных деформаций, возникающих в материале в процессе деформирования. Учитывая, что остаточные деформации существенно меньше гиперупругих и в нашей работе не используются для оценки долговечности материала, выбор модели Муни-Ривлина для описания свойств резиноподобных материалов можно считать вполне обоснованным.

Научная новизна работы состоит в следующем:

· Разработан метод численного иерархического анализа механического поведения деталей низа обуви при эксплуатации, основанный на применении метода конечных элементов;

· Спроектирована, изготовлена и отлажена экспериментальная установка для испытаний на многоцикловый изгиб образцов резиноподобных материалов, деталей и конструкций низа обуви;

· Получены новые экспериментальные данные об усталостных свойствах материала и конструкции низа обуви из термоэластопласта;

· Изучено влияние конструктивных параметров рифления подошвы на ее напряженно-деформированное состояние.

Практическая значимость работы. Разработанный метод позволяет детально проанализировать создаваемую конструкцию низа обуви с учетом ее геометрической и физической нелинейности, что в свою очередь дает возможность спрогнозировать ее эксплуатационные свойства уже на стадии проектирования. Использование виртуальных испытаний позволяет исключить длительные и дорогостоящие натурные испытания обуви и ее деталей, тем самым, ускоряя ввод модели в производство.

Созданная установка улучшает качество и эффективность усталостных испытаний образцов резиноподобных материалов и конструкций низа обуви.

Проведенные усталостные испытания могут быть использованы для прогнозирования долговечности подошв разнообразной конструкции из исследованного материала – термоэластопласта.

Практическая значимость работы подтверждается актами об использовании результатов работы в учебном процессе, а также при проектировании подошв на ФГУП «Самарское протезно-ортопедическое предприятие» Росздрава.

Структура и объем работы. Диссертация состоит из введения, трех глав, заключения и приложений. Работа изложена на 145 страницах основного текста, содержит 81 рисунок, 6 таблиц, библиографический список из 119 наименований.

Апробация. Результаты научных исследований опубликованы в 11 научных работах и докладывались на Поволжской региональной научно-практической конференции «Состояние и перспективы развития сервиса в Поволжском регионе» (Самара 2002, 2003), Всероссийской научно-технической конференции «Легкая промышленность. Сервис. Научные исследования аспирантов и молодых ученых вузов» (Самара 2005), третьей, четвертой и пятой Всероссийской научной конференции с международным участием «Математическое моделирование и краевые задачи» секция «Математические модели механики, прочности и надежности элементов конструкций» (Самара 2006, 2007, 2008), Международной конференции «Современные информационные технологии в образовании, науке и промышленности» (Москва 2009).

На защиту выносятся:

1. Метод определения деформационных и прочностных характеристик низа обуви с использованием метода конечных элементов;

2. Результаты экспериментального исследования усталостных свойств термоэластопласта и конструкции низа обуви с подошвой из этого же материала;

3. Результаты анализа влияния конструктивных факторов на характер распределения напряжений и деформаций в подошве обуви при ее изгибе.

ОСНОВНОЕ СОДЕРЖАНИЕ РАБОТЫ

Во введении обосновывается актуальность темы диссертационной работы, сформулированы цели и задачи исследования, отражена научная новизна и практическая значимость результатов работы.

В первой главе представлен литературный обзор работ по исследованию изгиба деталей низа обуви и прочности обувных подошв. Изучение литературы показало, что вопросы кинематики стопы при ходьбе и беге, процесса изгиба деталей низа обуви при эксплуатации исследованы достаточно подробно.

Анализ литературных источников позволил сделать вывод, что использование в рассмотренных работах приближенных методов расчета не дает возможность получить детальную информацию о напряженно-деформированном состоянии деталей низа обуви. В то же время современные методы анализа конструкций и основанные на их использовании технологии компьютерного проектирования до настоящего времени мало использовались при разработке конструкций низа обуви.

Вторая глава диссертации посвящена экспериментальному исследованию механического поведения широко распространенного материала низа обуви – термоэластопласта, а также подошвы, изготовленной из этого материала.

В наших исследованиях для создания компьютерной модели поведения материала подошвы используется трехпараметрическая модель гиперупругого поведения Муни-Ривлина, которая учитывает эффекты геометрической нелинейности и адекватно описывает все особенности диаграмм деформирования резиноподобных материалов. Для идентификации параметров модели необходимы экспериментальные данные. Диаграмма деформирования термоэластопласта получена в работе путем одноосного растяжения образцов материала.

С целью оценки долговечности при многоцикловом изгибе подошв из термоэластопласта были экспериментально исследованы образцы данного материала и конструкции низа обуви. Для испытаний на многоцикловую усталость материала и конструкции низа обуви на базе существующей машины для усталостных испытаний типа НУ была создана специализированная установка со сменными устройствами. Одно из них предназначено для испытаний образцов резиноподобных материалов на усталость при многоцикловом изгибе, второе – для испытаний на многоцикловый изгиб конструкций и деталей низа обуви.

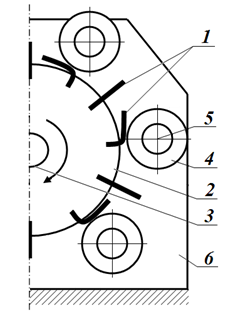

Рисунок 1 – Схема устройства для испытаний образцов резиноподобных материалов на многоцикловый изгиб

Устройство для исследования материала подошвы на усталость при изгибе (рисунок 1) обладает рядом преимуществ по сравнению с известным устройством для усталостных испытаний образцов резиноподобных материалов на многоцикловый изгиб – машиной типа Торренса. Оно повышает эффективность и качество испытаний, позволяет получить более достоверные результаты.

В устройстве образцы 1 фиксируются в диске 2. Диск закреплен на валу 3 . Изгиб образцов осуществляется шестью роликами 4 . В качестве роликов используются шариковые подшипники. Они посажены на эксцентрики. Вращение эксцентриков вокруг своих осей 5 , жестко закрепленных на пластине 6 , позволяет устанавливать зазор между образцом и роликом. В процессе испытаний диск вращается, а ролики изгибают испытываемые образцы на угол 90º, сохраняя зазор с периферией диска размером 1-2 мм.

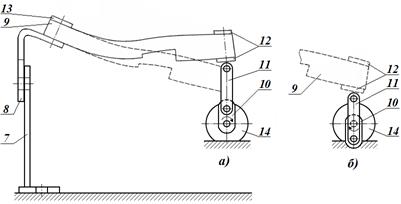

С целью экспериментального определения эксплуатационного показателя долговечности подошвы обуви, то есть числа циклов до появления трещины, нами было спроектировано и изготовлено устройство, которое в зависимости от его настройки позволяет проводить испытания подошвы или комплекта деталей низа обуви при любом коэффициенте асимметрии цикла напряжения (рисунок 2). Устройство состоит из стойки 7 с изогнутой пластиной 8 . На пластине закрепляется носочная часть подошвы 9 . Другой составной частью приспособления является коленчатый вал 10 с шатуном 11 , к верхней части которого крепится пяточная часть подошвы. Носочная и пяточная части подошвы закрепляются в устройстве при помощи пластин 12 и 13 и болтов. Коленчатый вал 10 крепится в подшипниковую опору 14 машины НУ. Изгиб подошвы происходит при вращении коленчатого вала.

Рисунок 2 – Схема устройства для испытания деталей и конструкций низа обуви на многоцикловый изгиб: а) крайнее верхнее положение пяточной части подошвы, б) начальное положение пяточной части подошвы

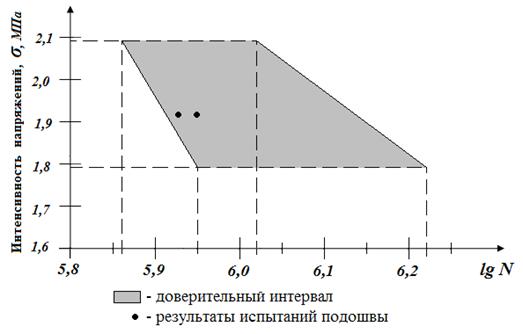

Условия испытаний образцов термоэластопласта соответствовали ГОСТ 422-75 «Резина для низа обуви. Методы испытаний на многократный изгиб» по методу А. В результате усталостных испытаний были исследованы две группы образцов материала. Для образцов каждой группы в процессе испытаний реализовывался свой уровень максимального напряжения. Их величина определялась расчётом с использованием метода конечных элементов. Методами статистического анализа экспериментальных данных для кривой усталости термоэластопласта получена доверительная полоса с доверительной вероятностью 95%.

При установлении условий испытаний были учтены результаты существующих исследований по этому вопросу, а также данные расчетов, проведенных методом конечных элементов. В расчетах была определена высота подъема пяточной части подошвы обуви при изгибе с целью достижения в подошве уровня растягивающих напряжений, соответствующих напряжениям, полученным при моделировании изгиба образца термоэластопласта.

Проведенные испытания двух подошв из термоэластопласта показали, что трещина образовывается в подошве рассматриваемой конструкции у основания рифления. Испытываемые подошвы выдержали N 1 = 860 тыс. циклов и N 2 = 890 тыс. циклов изгибов до образования трещины. Номинальная величина интенсивности напряжений в зоне концентрации, равная соответственно 1,916 МПа, получена расчетом по методу конечных элементов.

Сопоставляя полученные значения с данными статистической обработки результатов эксперимента по изучению усталостных свойств термоэластопласта (рисунок 3), видим, что число циклов изгибов до образования трещины в подошве при заданном уровне растягивающих напряжений попадает в полученный при испытаниях образцов доверительный интервал числа циклов до образования трещины. Это подтверждает достоверность и эффективность примененного метода.

Рисунок 3 – Доверительный интервал числа циклов до разрушения образца термоэластопласта

В третьей главе рассматриваются основные положения моделирования деталей и конструкций низа обуви, выполняется анализ их напряженно-деформированного состояния при изгибе с использованием метода конечных элементов и на основе этого разрабатывается метод определения деформационных и прочностных характеристик низа обуви. Метод позволяет резко сократить сроки проектирования деталей обуви и дает исследователю возможность достижения качественно нового уровня оценки прочностных характеристик обуви и ее деталей.

Основными предпосылками разработанного метода являются:

· Использование при анализе конструкций метода конечных элементов;

· Выбор модели Муни-Ривлина для описания свойств резиноподобных материалов;

· Применение метода иерархического моделирования.

В 5-и параметрической модели Муни-Ривлина, используемой в данной работе при описании поведения деталей верха обуви, удельная энергия деформирования записывается в виде:

![]() ,

,

где I 1 – первый инвариант девиатора деформации,

I 2 – второй инвариант девиатора деформации,

C 10 , C 01 , C 11, С20, С02 – материальные константы,

d – коэффициент несжимаемости материала,

J – детерминант матрицы градиента деформации.

Константы гиперупругости (C 10 , C 01 , C 11, С20, С02 ) в выражении для функции плотности энергии деформаций материала количественно определяют его механическое поведение. Эти константы определяются по диаграммам деформирования, получаемым при испытании образцов материала. В нашей работе использовались диаграммы, как заимствованные из литературы, так и полученные в специально проведенных испытаниях. Для моделирования свойств материала подошвы применяется 3-х параметрическая модель Муни-Ривлина.

Применение в работе метода иерархического моделирования предусматривает несколько этапов решения рассматриваемой задачи. На первом этапе производится расчет всей конструкции модели – глобальной модели, на втором рассчитывается подмодель – наиболее нагруженная зона всей конструкции. При необходимости расчет может включать и третий этап с еще более подробной детализацией рассматриваемой небольшой частью подмодели предыдущего уровня. Метод подмоделей при решении задач позволяет получить не только более точные результаты в изучаемой области. Он облегчает рассмотрение разных вариантов конструкции и ее оптимизацию.

Моделирование поведения деталей низа обуви основано на расчетах конструкции методом конечных элементов и предусматривает: 1) создание геометрической модели исследуемой конструкции; 2) создание конечно-элементной модели конструкции; 3) приложение к модели граничных условий, решение задачи методом конечных элементов, анализ результатов расчета.

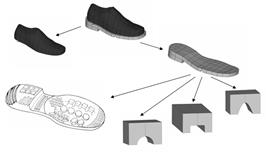

С целью получения геометрических моделей исследуемых деталей и конструкций в работе применен метод компьютерного моделирования. Были созданы несколько видов моделей: а) модель для анализа условий испытаний образца материала, включающая кроме самого образца в зажимы и прижимной ролик; б) модель обуви, содержащая детали верха и низа; в) модель многослойной конструкции низа обуви, включающая подошву с рифлением.

Моделирование условий испытаний термоэластопласта в пакете конечно-элементного анализа позволяет проанализировать напряженно-деформированное состояние образца материала подошвы в условиях изгиба. В результате расчетов методом конечных элементов определяются максимальные напряжения, возникающие в зоне наибольшего растяжения изгибаемого образца. Результаты численного моделирования позволили связать между собой количество циклов нагружения до возникновения трещины в той области образца, где реализуется наибольшая интенсивность напряжения, и значение этой интенсивности (рисунок 3).

Для изучения влияния формы и размера рифлений на прочность подошвы сначала была рассмотрена задача деформирования подошвы с одним поперечным рифлением. При этом учитывалось влияние жесткостных характеристик деталей верха обуви на комплект деталей низа. Из-за сложности конструкции моделирование проводится в три этапа, т.е. создается иерархия моделей (рисунок 4): I – глобальная модель – модель обуви, включающая детали верха и низа; II - подмодель первого уровня – конструкция деталей низа; III – наиболее нагруженного участка конструкции – варианты подмоделей второго уровня модель.

|

|

|

Глобальная модель состоит из комплекта деталей верха, включая задник и подносок, а также конструкции деталей низа из подошвы, основной стельки и полустельки.

В качестве примера некоторые результаты расчетов напряженно-деформированного состояния обуви и фрагмента рифления представлены на рисунках 5 и 6.

В данном примере получено, что нейтральная ось в месте рифления располагается на глубине примерно 3 мм от внутренней поверхности подошвы. Основной вид напряженного состояния стельки – продольное сжатие, на которое накладываются изгибные напряжения.

Рисунок 5 – Поля интенсивности напряжений в глобальной модели

Рисунок 6 – Поля интенсивности напряжений в подмодели второго уровня

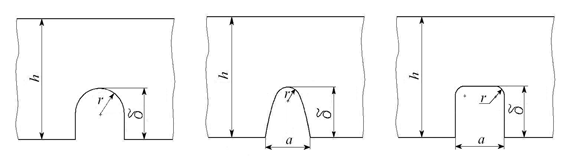

При изучении влияния размеров подошвы и рифления на напряженно-деформированное состояние в зоне концентрации напряжений были смоделированы рифления, схемы которых представлены на рисунке 7. В расчетах варьировались показанные на рисунке геометрические размеры. Максимальная высота подъема пяточной части подошвы во всех расчетных случаях принималась одинаковой и равной 85 мм.

Схема 1 Схема 2 Схема 3

Рисунок 7 – Схемы рифлений

В результате анализа полученных данных установлено, что при прочих равных условиях с увеличением толщины подошвы или при увеличении глубины рифления напряжения в подошве в месте рифления возрастают. При уменьшении радиуса закругления в наивысшей точке рифления напряжения в рифлении при изгибе подошвы также возрастают. Применение рифлений прямоугольной формы также приводит к увеличению напряжений.

Моделирование поведения конструкции низа обуви в пакете конечно-элементного анализа позволило проанализировать напряженно-деформированное состояние конкретной подошвы в условиях изгиба и получить количественные рекомендации по расположению и величине максимальных напряжений в рассматриваемой конструкции.

Моделируемая конструкция низа обуви состоит из формованной подошвы с рифлением, основной стельки, металлического геленка и полустельки. Очевидно, что наиболее сложной деталью для моделирования здесь является подошва. Расчет конструкции деталей низа обуви в соответствии с разрабатываемым методом выполняется методом иерархического моделирования в два этапа: на втором этапе создается модель наиболее нагруженного участка подошвы. Участок и его размеры выбираются исходя из результатов расчета всей конструкции низа обуви. Это участок максимальных растягивающих напряжений. Для ускорения расчетов получены рекомендации по конечно-элементной аппроксимации галтелей.

Анализ напряженно-деформированного состояния подошвы обуви при изгибе проводился в два этапа. На первом этапе рассчитывали всю конструкцию в целом (рисунок 8). При задании граничных условий для конструкции воспроизводились закрепления и нагрузки, действующие на конструкцию в натурных испытаниях. На втором этапе проводили более подробный расчет наиболее нагруженной части подошвы – подмодель с измельченной конечно-элементной сеткой (рисунок 9).

Рисунок 8 – Поля интенсивности напряжений в модели подошвы

Рисунок 9 – Поля интенсивности напряжений в подмодели подошвы

Сравнительный анализ показывает, что полученное в расчетах место расположения максимальных растягивающих напряжений в рифлении точно соответствует участку возникновения трещины в подошве. Это свидетельствует о достоверности выполненных методом конечных элементов расчетов и эффективности предложенного метода.

ОСНОВНЫЕ ВЫВОДЫ

При решении поставленных задач в работе получены следующие основные научные и практические результаты.

1. Разработан метод определения деформационных и прочностных характеристик низа обуви, включающий анализ напряженно-деформированного состояния деталей в процессе изгиба, использование экспериментальных данных по исследованию усталостных свойств материалов, основанный на применении метода конечных элементов и метода иерархического моделирования. Данный метод позволяет усовершенствовать конструкцию подошвы обуви по показателю долговечности.

2. Создана установка с двумя сменными устройствами: устройство для испытаний образцов резиноподобных материалов на многоцикловый изгиб и устройство для испытания деталей и конструкций низа обуви на многоцикловый изгиб. Первое устройство позволяет испытывать различные виды подошвенных и резиноподобных материалов. Второе устройство предназначено для испытания на усталость при изгибе деталей и конструкций низа обуви.

Созданные устройства обладают рядом преимуществ по сравнению с прототипами. Устройство для усталостных испытаний образцов резиноподобных материалов повышает эффективность и качество испытаний, позволяет получить более достоверные результаты. Устройство для испытания деталей и конструкций низа обуви может создавать на наружной поверхности подошвы циклы изменения напряжений с любым коэффициентом асимметрии, включая отнулевой и симметричный циклы.

3. Проведены усталостные испытания образцов термоэластопласта и конструкции низа обуви, включающей подошву из этого материала. Сопоставление данных двух указанных видов испытаний с использованием результатов статистической обработки показало их хорошую согласованность. Полученные данные могут быть использованы при проектировании новых моделей подошв из термоэластопласта.

4. Произведен конечно-элементный анализ напряженно-деформированного состояния образца термоэластопласта при его изгибе. Полученные значения максимальных растягивающих напряжений, возникающих в образце при нагружении, сделали возможным использование результатов таких испытаний не только для сравнительного анализа различных материалов, но и для непосредственного обеспечения требуемой долговечности подошв обуви на стадии ее проектирования.

5. Реализация метода иерархического моделирования при конечно-элементном анализе напряженно-деформированного состояния конструкции обуви, включающей детали верха и низа, подтвердила его эффективность для анализа прочности подошв.

6. Изучено влияние формы и размеров рифлений подошв на их стойкость к изгибающим и растягивающим нагрузкам. В результате анализа полученных данных установлено, что при прочих равных условиях:

· с увеличением толщины подошвы от 8 до 15 мм при постоянной форме рифлений напряжения в рифлении увеличиваются на 41 %;

· при увеличении глубины рифления от 5 до 7,5 мм напряжения в подошве возрастают на 25 %;

· при увеличении радиуса закругления в наивысшей точке рифления напряжения при изгибе подошвы уменьшаются. Для рифления глубиной 6,5 мм при увеличении радиуса закругления от 1,5 до 5 мм напряжения уменьшились на 20 %. Для рифления глубиной 7,5 мм при увеличении радиуса закругления от 1,1 до 5 мм напряжения уменьшились на 24 %;

· при одинаковой нагрузке напряжения в рифлении с прямоугольным сечением на 8 % выше, чем в рифлении с круглым сечением, что связано главным образом с меньшей величиной радиуса скруглений.

7. Выполнен конечно-элементный анализ механического поведения конструкции низа обуви, включающей подошву с рифлениями на ходовой поверхности. Результаты анализа позволили определить напряженно-деформированное состояние подошвы в условиях эксплуатации и оценить ее долговечность. Достоверность полученных расчетных данных подтверждена сопоставлением с данными испытаний.

ОПУБЛИКОВАННЫЕ РАБОТЫ ПО ТЕМЕ ДИССЕРТАЦИИ

1. Глазунова Н.А. Компьютерное моделирование в легкой промышленности // Состояние и перспективы развития сервиса в поволжском регионе / Поволжская региональная науч.-практ. конф. 11-14 сентября 2002 г. – Самара, 2002 г. – С. 49-50.

2. Глазунова Н.А. Компьютерное моделирование подошв обуви // Легкая промышленность. Сервис. Научные исследования аспирантов и молодых ученых вузов Поволжского федерального округа. / Региональная науч.-техн. конф. 23-25 сентября 2003 г. – Самара, 2003. – С. 51-52.

3. Глазунова Н.А. Исследование напряженного состояния подошвы обуви // Легкая промышленность. Сервис. Научные исследования аспирантов и молодых ученых / Всерос. науч.-техн. конф. 10-12 октября 2005 г. Сб. материалов. – Самара, 2005. – С.34-35.

4. Александров С.П., Клебанов Я.М., Глазунова Н.А. Разработка и реализация численных процедур анализа напряженно-деформированного состояния низа обуви // Высокие технологии, фундаментальные и прикладные исследования, образование. / Т.6: Сб. тр. Второй междун. науч.-практ. конф. «Исследование, разработка и применение высоких технологий в промышленности» 07-09.02.2006, Санкт-Петербург. – СПб.: Изд-во Политехн. ун-та, 2006. – С. 317.

5. Глазунова Н.А., Калмыкова Н.Н., Клебанов Я.М. Многоуровневое моделирование геометрически нелинейных задач деформирования конструкций // Математическое моделирование и краевые задачи / Тр. третьей Всерос. науч. конф. Ч. 1: Математические модели механики, прочности и надёжности конструкций. – Самара: СамГТУ, 2006. – С. 44-45.

6. Глазунова Н.А. Иерархическое моделирование напряженно-деформированного состояния подошв обуви. // Математическое моделирование и краевые задачи / Тр. четвертой Всеросс. науч. конф. с междун. участием, 29-31 мая 2007 г. Ч. 1: Математические модели механики, прочности и надежности элементов конструкций. – Самара: СамГТУ, 2007. – С. 69-72.

7. Глазунова Н.А., Клебанов Я.М., Александров С.П. Разработка методики компьютерного проектирования подошв обуви // Вестник Самарского государственного технического университета. Серия «Физико-математические науки». – №2(15) – Самара: СамГТУ, 2007. – С. 133-137.

8. Глазунова Н.А. Моделирование механического поведения образцов и деталей из резиноподобных материалов // Математическое моделирование и краевые задачи / Тр. пятой Всерос. науч. конф. с международным участием 29-31 мая 2008 г. Ч. 1: Математические модели механики, прочности и надежности элементов конструкций. – Самара: СамГТУ, 2008. – С. 99-101.

9. Александров С.П., Глазунова Н.А., Клебанов Я.М. Компьютерное проектирование подошв // Кожевенно-обувная промышленность – 2008 г. – № 3 – С. 48-50.

10. Клебанов Я.М., Александров С.П., Глазунова Н.А., Бурмистров А.Г. Применение компьютерного проектирования при оценке усталостных свойств деталей низа обуви // Современные информационные технологии в образовании, науке и промышленности / Тезисы докладов международной конференции. – М.: РосЗИТЛП, 2009. – С. 18-19.

11. Александров С.П., Клебанов Я.М. Глазунова Н.А., Бурмистров А.Г. Исследование усталостных свойств подошвенного материала // Кожевенно-обувная промышленность – 2009 г. – № 3 – С. 30-32.