| Скачать .docx |

Реферат: Транспортирование нефти и газа

Российская Федерация

Министерство народного образования Удмуртской Республики

Профессиональное училище № 31

ОД-4

“Оператор добычи нефти и газа”

Пояснительная записка

к письменной экзаменационной работе

Тема работы: “Транспорт и хранение нефти и газа”

Выпускник: Голубев С.В. Группа: ОД-4

Работа выполнена: _08_”_04_”2002_”_________________________________

Руководитель

работы

Ижевск 2002 г.

Содержание

Стр.

I. Введение. Нефтяная промышленность Удмуртии............................................ 3

II. Технологическая часть....................................................................................... 4

II.1. Нефтепроводы и газопроводы, назначение. Промысловые нефтепроводы......................................................................................... 4

II.2. Насосные станции. Оборудование насосных станций. Насосы для перекачки нефти..................................................................................... 10

II.3. Резервуары............................................................................................. 14

II.4. Техника безопасности и охрана окружающей среды........................... 21

III. Использованная литература.............................................................................. 25

I. Введение

Нефтяная промышленность Удмуртии

Месторождения нефти имеют промышленное значение. Это позволило создать в республике нефтяную отрасль.

В 1958 году начала свою деятельность Удмуртская геофизическая экспедиция, а в 1961 году – трест "Удмуртнефтеразведка" (ныне ОАО "Удмуртгеология").

Для ускорения ввода в разработку открытых в республике промышленных запасов нефти и организации нового нефтедобывающего района страны в 1973 году в городе Ижевске было создано производственное объединение "Удмуртнефть".

От 100 тысяч тонн нефти, добытых в 1969 году, в, год становления нефтяной отрасли Удмуртии, до 9,3 млн. тонн в г982 году -^ таков темп развития ее нефтедобычи. В последние годы из недр извлекается ежегодно 5-6 млн тонн "черного золота".

ОАО "Удмуртнефть" разрабатывает 23 нефтяных месторождения. За время работы это предприятие извлекло из недр более 185 млн. тонн нефти. Остальные запасы на конец 1999 года составляли около 240 млн. тонн нефти.

На балансе ОАО "Удмуртгеология" находится 33 нефтяных месторождения. Это, в основном, те месторождения на которых ведется разведка и которые позже будут переданы в нераспределенный фонд месторождений Удмуртии.

Учитывая большой опыт ОАО "Удмуртнефть" в разработке нефтяных месторождений и наличие в ее составе производственной инфраструктуры целесообразно объединить усилия всех нефтедобывающих предприятий республики в единый Холдинг для решения задач не только по стабилизации добычи нефти, но и увеличению объемов добычи нефти в республике.

II. Технологическая часть

1. Нефтепроводы и газопроводы, назначение.

Промысловые нефтепроводы.

Нефтепроводы

Наиболее экономичный вид транспорта нефти и нефтепродуктов –трубопроводный.

Преимущество этого вида транспорта:

1. Низкая себестоимость транспорта продукции на значительные расстояния;

2. Непрерывность подачи продукции;

3. Широкая возможность для автоматизации;

4. Уменьшение потерь нефти и нефтепродуктов при их транспортировании;

5. Возможность прокладки трубопроводов по кратчайшему расстоянию, если это экономически целесообразно.

Трубопроводы, перекачивающие продукцию на значительные расстояния, называются магистральными.

Магистральные трубопровода в зависимости от перекачиваемой жидкости соответственно называются: нефтепроводами - при перекачке нефти; нефтепродуктопроводами - при перекачке жидких нефтепродуктов.

Нефтепровод состоит из следующих звеньев:

1. трубопровода;

2. одной или нескольких насосных станций;

3. средств связи.

Нефтепровод характеризуется следующими показателями: длиной, диаметром, пропускной способностью и числом перекачивающих станций.

Современные нефтепроводы, протяженность которых достигает более 1000 км, представляют собой самостоятельные транспортные предприятия, оборудованные комплексом головных, промежуточных перекачивающих (насосных) статей большой мощности, а также наливными станциями со всеми необходимыми производственными и вспомогательными сооружениями. Пропускная способность их достигает 50 млн. тонн нефти в год и более. Сооружают такие нефтепроводы преимущественно из стальных труб условным диаметром 500, 700, 300, 1000,1200 и 1400 мм.

При транспорте нефти и нефтепродуктов на большие расстояния приходится преодолевать значительные гидравлические сопротивления в нефтепроводе. Поэтому, если одна перекачивающая насосная станция не может обеспечить нормальный режим перекачки при заданном давлении, то строят несколько станций по длине нефтепровода.

Трубопроводный транспорт, наряду с экономичностью, обеспечивает круглогодичную работу и почти не зависит от природных условий, чем выгодно отличается от других видов транспорта. В связи с этим с каждым годом увеличивается протяженность магистральных трубопроводов.

К наиболее крупным относятся системы нефтепроводов от нефтяных месторождений Западной Сибири до Уфы и Куйбышева, система нефтепроводов "ДРУЖБА" протяженностью с ответвлениями более 10 тыс.км, нефтепроводы Северо-Западного направления: Альметьевск - Горький - Ярославль - Кириши с ответвлениями на Рязань и Москву, а также нефтепроводы Узень-Куйбышев, Куйбышев- Тихорецкая, Куйбышев - Лисичанск - Кременчуг и др.

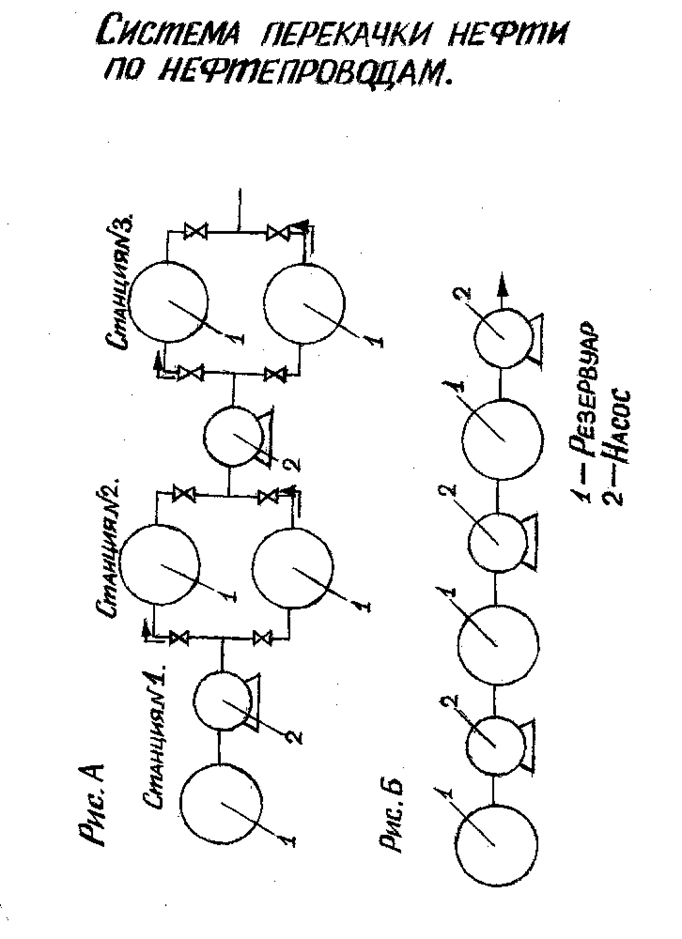

По принципу перекачки продукций на практике применяют две системы: 1. постанционную и 2. транзитную.

Постанционная система перекачки характеризуется тем, что нефть или нефтепродукты поступают в резервуары промежуточных перекачивающих станций, заполняют их, а затем откачиваются на следующую станцию /рис. А/. Если на станции расположено несколько резервуаров, то перекачка продукции осуществляется беспрерывно: в один резервуар продукция поступает, а из другого откачивается в нефтепровод.

Транзитная система перекачки может осуществляться через резервуар и из насоса в насос.

При перекачке через резервуар продукция из предыдущей насосной станции направляется на следующую насосную станцию через резервуар, предназначенный для отделения газа или воды от нефти /рис. Б/.

Перекачка из насоса в насос заключается в том, что продукт с предыдущей насосной станции направляется непосредственно на следующую насосную станцию, минуя промежуточной резервуар, который подключается параллельно нефтепроводу /рис. В/. Эта схема перекачки наиболее совершенна и экономична, так как при этом обеспечивается максимальная герметизация системы и исключаются потери от испарения в промежуточных резервуарах. Последние при этой системе могут сооружаться в минимальном объеме и то лишь для освобождения нефтепровода при пуске или ремонте.

При всех видах транзитной перекачки нефти и нефтепродуктов нефтепровод оснащается необходимыми средствами местной автоматики; многие нефтепроводы имеют дистанционное управление.

Нефтепровод подобно железнодорожному пути нуждается в специальном техническом надзоре. Весь нефтепровод разбивается на отдельные участки, каждый из которых закрепляется за определенной насосной станцией. Такой участок делится в свою очередь на ряд более мелких участков, и к каждому из них прикрепляют линейных обходчиков, которые осуществляют контроль за нефтепроводом.

На каждой станции, кроме обслуживающего эксплуатационного персонала, имеются также ремонтные бригады. В их распоряжении все необходимые механизмы для ремонта нефтепровода и ликвидации возможных аварий: тракторы-трубоукладчики, экскаваторы, бульдозеры, сварочные агрегаты и т.д.

Газопроводы

К магистральным газопроводам относятся газопроводы, по которым газ транспортируется из районов его добычи до мост потребления газораспределительных станций /ГРС/ городов, населенных пунктов и промышленных предприятий.

|

Сеть магистральных газопроводов в нашей стране систематически расширяется. Основные системы газопроводов: север Тюменской области- районы Урала и Центра. Средняя Азия- Центр, трансконтинентальный газопровод из Оренбурга к государственным границам для подачи газа в Болгарию, Венгрию, Германию, Польшу, Румынию.

В настоящее время магистральные газопроводы сооружают в основном диаметром 1200 и 140 мм. при давлении до 7,5 МПа с пропускной способностью 15-25 млрд м3 год.

Магистральные газопроводы во многом тождественны магистральным нефтепроводам и содержат те же основные элементы: трубопроводы, перекачивающие станции и телефонную связь.

Однако газопроводы имеют и некоторые специфические особенности, обусловленные большим удельным объемом газа и изменениями этого объема под влиянием давления, развиваемого на станциях при перекачке. К этим особенностям относятся в первую очередь увеличенные диаметры газопроводов по сравнению с трубопроводами, по которым транспортируются жидкости в эквивалентных газу весовых количествах.

Другой особенностью магистрального газопровода является поддержание значительного давления в конце перегонов между станциями газопровода, имеющего на всем протяжении один диаметр. Так, например, если на нефтепроводе начальное давление нефти на насосной станции, равное 5 МПа, снижается к концу перегона практически почти до нуля, то на газопроводе давление в конце перегона поддерживается на уровне 2 МПа, что соответствует оптимальным параметрам перекачки.

К особенностям магистральных газопроводов относится также необходимость специальных мероприятий по предотвращению образования в них гидратных пробок и мероприятий, связанных с повышенной взрывоопасностью газа. Наконец, к основным особенностям магистральных газопроводов следует отнести особо высокие требования к бесперебойности перекачек, так как каждая длительная остановка газопровода нарушает снабжение топливом потребителей и может вызвать остановку добычи газа в начальном пункте газопровода.

Перед подачей в газопровод газ очищается от тех примесей, которые затрудняют транспортирование его к потребителю или же делают опасным для употребления вследствие ядовитости.

Состав сооружений магистрального газопровода включает в себя следующие основные комплексы: головные сооружения, состоящие из систем газосборных и подводящих газопроводов, компрессорного цеха и установок очистки и осушки газа; линейные сооружения, состоящие из собственно-магистрального газопровода с запорными устройствами, переходов через естественные и искусственные сооружения, станций катодной защиты, тренажерных установок; компрессорные станции с остановками по очистке газа, контрольно-распределительным пунктом /КРП/ для редуцирования газа на собственные нужды станции, а также подсобно-вспомогательными сооружениями /включая склады горюче-смазочных материалов, установки регенерации масла и ремонтно-эксплуатационные блоки/; газораспределительные станции/ ГРС/, оборудованные регуляторами давления; подземные газохранилища с компрессорными станциями.

Газ с газового промысла по газосборным сетям поступает на головные сооружения, откуда после осушки и очистки направляется в магистральный газопровод. По линии газопровода для отключения отдельных его участков устанавливают запорные устройства и продувочные свечи. Отключающие краны размещают через каждые 20 - 25 км, а также на берегах водных преград /при пересечении их газопроводом в две или более ниток/ и у компрессорных станций. Продувочные свечи располагаются вблизи кранов, обеспечивая опорожнение отключаемых участков трубопроводов на время их ремонта. Вдоль трассы газопровода размещают противокоррозионные /катодные и протекторные/ установки для защиты труб от коррозии, а также дома линейных ремонтеров /через каждые 20 -30 км/, имеющих телефонную связь между собой, с ближайшими компрессорными станциями и аварийно-ремонтными пунктами. В конце газопровода или его ответвления сооружают газораспределительную станцию /ГРС/, предназначенную для подачи газа в распределительную сеть города или промышленного предприятия. Составная часть магистрального газопровода компрессорные станции предназначены для увеличения пропускной способности газопровода за счет повышения давления газа на выходе из станции путем его комбинирования, а также для подготовки газа к транспорту.

В зависимости от назначения и месторасположения на магистральном газопроводе различают головные и промежуточные компрессорные станции. Головные компрессорные станции /ГКС/ устанавливает в начальном пункте газопровода, расположенного в районе газового промысла или на некотором расстоянии от него, где осуществляется подготовка газа к транспорту и комбинирование его до расчетного давления. Промежуточные компрессорные станции /ПКС/ располагают на трассе газопровода на расстоянии 100 - 200 км. Расстояние между станциями определяется расчетом. Принципиальные технологические схемы головных и промежуточных компрессорных станций в принципе одинаковые, за исключением установок по подготовке газа к дальнему транспорту. На головных компрессорных станциях эта подготовка осуществляется полностью, т.е. производится пылеулавливание, обезвоживание, очистка от серы, механических примесей и жидких частиц; на промежуточных компрессорных станциях подготовка газа к транспорту ограничивается очистков от механических примесей, конденсата и воды.

Выкидные линии и нефтесборные коллекторы обычно не полностью заполнены нефтью, т.е. часть сечения выкидных линий или коллектора занята газом, выделившимся или в процессе движения нефти по ним, или увлеченным нефтью из сепараторов в связи с их плохой работой.

Нефть и ее примеси транспортируются по выкидным линиям до ГЗУ за счет перепада давления между устьем скважины и ГЗУ. Выкидные линии прокладываются под землей, их диаметр в зависимости от дебита скважин составляет от 75 до 150 мм. Протяженность выкидных линий определяется технико-экономическими расчетами и может достигать 3-4 км.

От ГЗУ до ДНС или ЦПС обычно прокладывается сборный коллектор диаметром от 150 до 500 мм и протяженностью от 5 до 10 км.

Промысловые трубопроводы

Трубопроводы, применяемые на нефтяных месторождениях, подразделяются на виды.

1. По назначению - нефтепроводы, газопроводы, нефтегазопроводы, водопроводы. В нефтепроводах и нефтегазопроводах наряду с нефтью или нефтью и газом может двигаться и пластовая вода.

2. По функции - выкидные линии и коллекторы. Скидные линии - это трубопроводы, проходящие от устья скважин до групповых замерных установок. Коллекторы - это трубопроводы, собирающие продукцию скважин от групповьгх установок к сборные пунктам.

3. По величине рабочего давления - низкого давления до 1,6 МПа, среднего давления от 1,6 до 2,5 МПа и высокого давления выше 2,5 МПа.

Трубопроводы среднего и высокого давления напорные. Трубопроводы низкого давления могут быть напорными и самотечными. Если в самотечных трубопроводах движение жидкости происходит при полном заполнении объема трубы, то движение напорно-самотечное, если же заполнение неполное, то движение свободно-самотечное. Свободно-самотечное движение возможно в наклонных трубопроводах с постоянным уклоном на спуск.

4. По гидравлической схеме работы - простые и сложные. Простые трубопроводы, имеющие неизменные диаметр и массовый расход транспортируемой среды по всей длине. Сложные - трубопроводы, имеющие различные ответвления или изменяющийся по длине диаметр. Сложные трубопроводы можно разбить на участки, каждый из которых является простым трубопроводом.

5. По способам прокладки - подземные, надземные и подводные.

2. Насосные станции . Оборудование насосных станций.

Насосы для перекачки нефти.

Насосные станции

Насосные станции для перекачки нефти внутри месторождения применяют только в том случае, если давление на устьях скважин небольшое или энергия скважинных насосов недостаточна для транспортировки нефти до определенных технологических установок.

На некоторых месторождениях до сих пор эксплуатируются промежуточные насосные станции /индивидуальные, дожимные, участковые/, которые служат для перекачки нефти от индивидуальных сепарационно-замерных установок и промежуточных нефтесборных пунцов до определенных технологических установок"

Кроме того, для перекачки нефти на нефтеперерабатывающих завод или в другие пункты отдачи применяют товарные насосные станции.

Перекачивающие насосные станции, оборудуемые в основном центробежными насосами самый сложный комплекс сооружений магистрального трубопровода.

Первая перекачивающая станция называется головной; здесь принимают нефть или нефтепродукты, разделяют их по сортам, учитывают и перекачивают на следующую станцию /промежуточную/.

Головную перекачивающую станцию размещают на начальном участке трубопровода /в головной части магистрали/, т.е. в районе нефтяных промыслов или нефтеперерабатывающего завода. Промежуточного станции, предназначенные для дополнительного подъема давления жидкости, располагают по длине трубопровода, по возможности на равных расстояниях с учетом равномерного распределения давления по всем станциям трубопровода С экономической точки зрения промежуточные станции стремятся размещать возможно ближе к населенным пунктам, железным и шоссейным дорогам, источникам электроснабжения и водоснабжения, а головные станции – на площадках нефтеперерабатывающих заводов и установок подготовки нефти, а также вблизи резервуарных парков с использованием их объема.

В состав производственно-технологических сооружений перекачивающих станций, кроме собственно перекачивающих насосных /основной и подпорной/ входят: резервуарных парк /для головных и наливных станций/, устройство для пуска скребков или разделителей, емкости для приема жидкости из предохранительных систем защиты. На конечных /наливных/ станциях или на промежуточных сооружают соответствующие железнодорожные наливные устройства /эстакады/.

Кроме технологических сооружений на площадках размещают производственно-вспомогательные объекты водоснабжения, канализации и электроснабжения, также административно-хозяйственные постройки.

Принцип действия насосной станции следующий. Продукция, подлежащая перекачке, принимается в резервуара, откуда через теплообменники /или минуя их/ направляется на прием насосов, а затем в магистральная трубопровод. Работа насосных станций полностью автоматизирована и телемеханизирована.

Насосы для перекачки нефти

На нефтяных месторождениях для перекачки нефти и нефтяных эмульсий применяются в основном центробежные и поршневые насосы.

В центробежных насосах движение жидкости происходит под действием центробежных сил, возникающих при вращении жидкости лопатками рабочего колеса. Рабочее колесо с лопатками, насажанное на вал, вращается внутри корпуса, Жидкость, поступающая к центру колеса по всасывающему патрубку, вращается вместе с колесом, отбрасывается центробежной силой к периферии и выходит через нагнетательный патрубок.

Центробежные насосы делятся на одноколесные /одноступенчатые/ и многоколесные /многоступенчатые/.В многоступенчатые насосах каждая предыдущая ступень работает на прием последующей, за счет чего увеличивается об они напор насоса.

Основными технологическими характеристиками центробежного насоса являются развиваемый напор, подача, мощность на валу насоса, К.П.Д. насоса, число оборотов и допустимая высота всасывания.

Подачей насоса называется количество жидкости, подаваемой насосом в единицу времени. Она измеряется в литрах в секунду /л/с/ или в кубических метрах в час /м3 /ч/.

Мощность на валу насоса, т.е. мощность, передаваемая двигателем насосу измеряется в кВт.

В нефтяной промышленности применяется в основном центробежные насосы одно- и многоступенчатые , секционные типа НД и ПК.

Если для обеспечения необходимой подачи или создании потребного запора одного насоса недостаточно, применяют параллельные или последовательное соединение насосов. Параллельная работа нескольких центробежных насосов, откачивающих нефть в один трубопровод, практикуется очень широко.

Обвязка насоса трубопроводами восполняется на фланцевых соединениях, позволяющих быстро разбирать ее в случае необходимости. Перед всасывающим и нагнетательным патрубками устанавливаются задвижки. Если прием жидкости находится ниже оси насоса, то для удержания жидкости во всасывающее трубопроводе после остановки насоса на конце трубопровода необходимо установить обратный клапан. На всасывающем трубопроводе устанавливается фильтр из сетки, не допускающий попадания в полость насоса механических примесей.

На нагнетательной линии должен быть установлен обратный клапан, который обеспечивает автоматический запуск и работу насосов. Или отсутствии обратного клапана пуск центробежного насоса и его остановка могут проводиться только вручную при постоянного наблюдении оператора за процессом откачки, так как, например, при аварийном отключении электродвигателя жидкость из напорного коллектора будет свободно перетекать через насос обратно в емкость, откуда проводилась откачка.

Центробежные насосы имеют следующие преимущества: малые габариты, относительно небольшая стоимость, отсутствие клапанов и деталей: с возвратно-поступательным движением, возможность прямого присоединения к быстроходным двигателям, плавное изменение подачи насоса с изменением гидравлического сопротивления трубы, возможность пуска насоса при закрытой задвижке на нагнетательной линии без угрозы порыва задвижки или трубопровода, возможность перекачки нефти, содержащих механические примеси, простота автоматизации насосных станций, оборудованных центробежными насосами.

Основные технические данные наиболее распространенных центробежных насосов приведены в таблице:

| Марка насоса | Подача М3 /Ч |

Напор м | Мощность эл-я, кВт | Частота вращения, мин | Масса, кг |

Насосы контрольных одноступенчатые |

|||||

1,5-К |

6-14 |

20,3-14 |

2,2 |

2900 |

60,5 |

2К-6 |

10-30 |

34,5-24 |

4 |

2900 |

78 |

ЗК-6 |

45 |

54 |

20 |

2900 |

301 |

ЗК-9 |

30-54 |

34,8-27 |

7 |

2900 |

141 |

4К-6 |

90 |

87 |

55 |

2900 |

496 |

Насосы типа НК |

|||||

НК-65/35 |

65-35 |

7-24 |

13-90 |

3000 |

80-200 |

НК-200/120 |

200-180 |

7-21,0 |

35-180 |

3000 |

100-300 |

НК-560/335 |

560-335 |

7-30 |

100-600 |

3000 |

200-700 |

Насосы многоступенчатые секционные типа МС |

|||||

ЗМС-10*2 |

34 |

46 |

7 |

1950 |

185 |

ЗМС-10*3 |

34 |

69 |

10 |

2950 |

213 |

ЗМС-10*4 |

34 |

92 |

14 |

2950 |

241 |

ЗМС-10*5 |

34 |

115 |

17 |

2950 |

269 |

4МС-10*2 |

60 |

66 |

17 |

2950 |

220 |

4МС-10*3 |

60 |

99 |

25 |

2950 |

254 |

4МС-10*4 |

60 |

132 |

33 |

2950 |

280 |

4МС-10*5 |

60 |

165 |

42 |

2950 |

324 |

Насосы многоступенчатые нефтяные |

|||||

8НД-9*2 |

150-180 |

95-140 |

29 |

1500 |

1837 |

8НД-9*3 |

200-250 |

210-305 |

45 |

1500 |

3370 |

8НД-10*5 |

300 |

420 |

500 |

2950 |

3492 |

Поршневые насосы

При перекачке вязкой нефти и нефтяных эмульсии рабочие характеристики центробежных насосов резко ухудшаются. В таких случаях рациональнее применять поршневые или плунжерные насосы.

Работа поршневых насосов основана на создании разрежения во всасывающем и напора в нагнетательном трубопроводе при прямолинейном возвратно-поступательном движении поршня или плунжера в цилиндре насоса. Принципиальные схемы поршневого и плунжерного насосов аналогичны, разница состоит лишь в том, что поршни в первом насосе выполняются в виде диска, снабженного уплотняющими кольцами, а во втором - в виде плунжера.

Применяемые на нефтяных месторождениях поршневые насосы имеют кривошипно-шатунный механизм и приводится в действие электродвигателем, соединенным с насосом ременной передачей.

К основным техническим данным поршневых насосов относятся подача, давление нагнетания, высота всасывания, число оборотов или двойных ходов и мощность навалу.

Поршневые насосы имеют следующие особенности: их подача при изменении напора остается постоянной; движение жидкости характеризуется пульсацией, для устранения которой требуется установка воздушных колпаков на нагнетательной линии. Воздушные колпаки обычно конструктивно связаны с самим насосов. При увеличении подачи жидкости в единицу времени находящийся в воздушном колпаке воздух сжимается, а при уменьшении подачи - расширяется. Таким образом, в колпаке создается упругая воздушная подушка, выравнивающая подачу жидкости в нагнетательный трубопровод.

Обвязка поршневых насосов трубопроводами обычно выполняется так же, как и обвязка центробежных насосов.

3. Резервуары

Для сбора, хранения и учета нефти и нефтепродуктов на нефтепромыслах, нефтеперерабатывающих заводах, нефтебазах и станциях магистральных нефтепроводов и нефтепродуктопроводов служат резервуары - сосуды разнообразной формы и размеров, построенные из различных материалов.

По назначению эти сосуды подразделяются на резервуары для хранения нефти, светлых и темных нефтепродуктов.

По материалу - на металлические и неметаллические. Металлические резервуары сооружают преимущественно из стали. К неметаллическим резервуарам относятся в основном железобетонные резервуары.

Резервуары каждой группы различают по форме: вертикальные, цилиндрические, горизонтально-цилиндрические, каплевидные и других форм.

По схеме установки резервуары делятся на: наземные, у которых днище находится на уровне или выше наинизшей отметки прилегающей площадки; подземные, когда наивысший уровень жидкости в резервуаре находится ниже наинизшей отметки прилегающей площадки не менее чем на 0,2 м. Резервуары сооружают различных объемов от 100 до 120000 м3 .

Для хранения светлых нефтепродуктов применяют преимущественно стальные резервуары, а также железобетонные с внутренним покрытием -листовой стальной облицовкой или неметаллическими изоляциями, стойкими к воздействию нефтепродуктов.

Для хранения больших количеств нефти и темных нефтепродуктов рекомендуется применять в основном железобетонные резервуары. Смазочные масла, как правило, хранят в стальных резервуарах.

Группа однотипных резервуаров, объединенных трубопроводными коммуникациями, называется резервуарным парком. Каждая группа наземных резервуаров ограждается земляным валом или стенкой, высота которых принимается на 0,2 м выше расчетного уровня разлившейся жидкости, но не менее 1 м при ширине земляного вала по верху 0,5 м.

Вертикальные цилиндрические резервуары подразделяются на резервуары низкого давления, с понтонами и с плавающими крышами. Каждый резервуар снабжается лестницей, необходимой для осмотра оборудования, отбора проб и контроля за уровнем нефтепродукта. У места присоединения лестницы к крышке резервуара сооружается замерная площадка, на которой устанавливают замерные приспособления и аппаратуру.

Резервуары низкого давления с щитовым коническим или сферическим покрытием отличаются тем, что покрытие монтируется из готовых щитов, выполненных из листовой стали толщиной 2,5 мм. Пояса корпуса резервуаров имеют толщину 4-10 мм / снизу вверх/.

Резервуары с коническим покрытием сооружают объемом 100 - 5000 м3 , причем в центре их устанавливают центральную стойку, на которую опираются щиты покрытия. Резервуары со сферическим покрытием сооружают объемом 10000, 15000 и 20 000 м3 . Щиты покрытия по контуру опираются на кольцо, установленное на корпусе резервуара. Толщина листов резервуаров 6-14 мм. Толщина листов покрытия 3 мм.

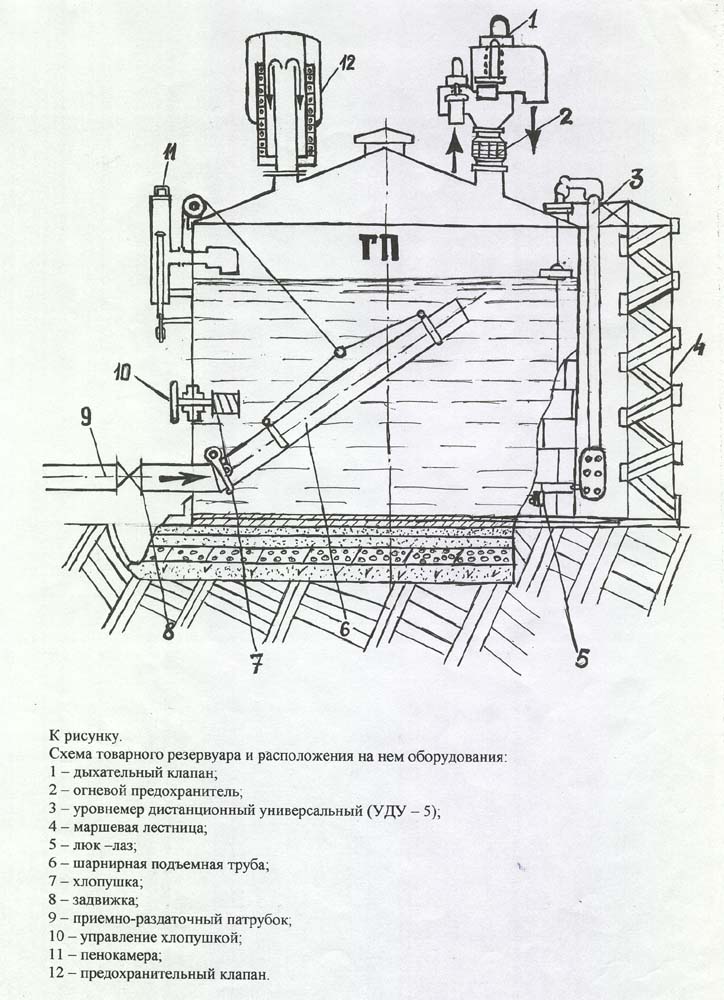

Резервуары оснащаются дыхательной арматурой и замерными устройствами. К ним относятся (рис.1):

1. Люк - лаз для внутреннего осмотра, ремонта и очистки резервуара;

2. Люк световой /на крыше резервуара/ для проветривания и освещения резервуара;

3. Люк замерной для контрольного замера уровня жидкости в резервуаре и взятия проб, которые нормально осуществляются специальным уровнемером и сниженным пробоотборником.

4. Хлопушка, предназначенная для предотвращения потерь нефтепродуктов в случае разрыва трубопроводов или выхода из строя резервуарной задвижки;

5. Сифонный водоспускной кран, устанавливаемый для выпуска подтоварной воды из резервуара; монтируется он снаружи резервуара на конце трубы с изогнутым отводом, находящимся внутри резервуара у его днища;

6. Дыхательный клапан, предназначенный для регулирования давления паров нефтепродуктов в резервуаре в процессе закачки или выкачки нефтепродукта, а также колебаний температуры; в зависимости от условий применения и конструкции резервуаров на них устанавливают дыхательные клапаны различных модификации и диаметров;

7. Огневой предохранитель, служащий для защиты резервуара от проникновения в его газовое пространство огня через дыхательную аппаратуру;

8. Предохранительные клапаны /гидравлический' и мембранный/ для регулирования давления паров нефтепродуктов в случае неисправности дыхательного клапана иди если сечение дыхательного клапана окажется недостаточным для быстрого пропуска газов или воздуха;

9. Пеногенератор для подачи цены при тушении пожара в резервуаре.

С целью снижения потерь легкоиспаряющейся нефти и нефтепродуктов применяют резервуары с плавающим понтоном.

Понтон, плавающий по поверхности жидкости, уменьшает площадь испарения, благодаря чему резко снижаются /в 4-5 раз/ потери от испарения. Понтон представляет собой диск с поплавками, обеспечивающими его плавучесть. Между понтоном и стенкой резервуара оставляется зазор шириной 100 - 300 мм, перекрываемый уплотняющими герметизирующими затворами. Известны несколько конструкций затворов, однако в основном применяют затворы из прорезиненной ткани, профили которой имеют форму петли с внутренним заполнением затвора упругим материалом.

Плавающие понтоны различают двух типов: металлические и из синтетических пенопластовых или пленочных материалов. Резервуар с металлическим понтоном в виде диска с открытка коробами. К периферийному кольцу жесткости, который одновременно служит и бортом понтона, прикрепляется герметизирующий затвор. Понтон оснащен опорами, на которые он опирается в нижнем положении. В связи с тем, что понтоны сооружают в резервуарах со стационарным покрытием, которое предотвращает попадание атмосферных осадков на поверхность понтонов, это позволяет применять облегченные конструкции понтонов из синтетических пленочных материалов.

Резервуары с плавающей крышей не имеют стационарного покрытия, а роль крыши у них выполняет диск из стальных листов, плавающий на поверхности жидкости.

Каплевидные резервуары применяют для хранения легкоиспаряющихся нефтепродуктов с высокой упругостью паров. Оболочке резервуара придают очертание капли жидкости, свободно лежащей на несмачиваемой плоскости и находящемся под действием сил поверхностного натяжения. Благодаря такой форме резервуара создаются условия, при которых все элементы поверхности корпуса под действием давления .жидкости растягиваются примерно с одинаковой силой, испытывая одни и те же напряжения, что обеспечивает минимальный расход стали на изготовление резервуара.

В связи с тем, что каплевидные резервуары рассчитывают на внутреннее давление в газовом пространстве 0,04-0,2 МПа и вакуум 0,005 МПа, легкоиспаряющиеся нефтепродукты хранятся почти полностью без потерь от малых "дыханий" и пары выпускают в атмосферу главным образом при наполнении резервуаров.

В зависимости от характера изготовления оболочки различают два основных типа этих резервуаров: гладкие и многоторовые. К каплевидным относятся резервуары с гладким корпусом, не имеющим изломов. Такие резервуары сооружают объемом 5000-6000 м3 , рассчитанные на давление 0,075 МПа. Резервуары, корпус которых образуется пересечением нескольких оболочек двойной кривизны называются многокупольными или многоторовыми. Резервуары этого типа сооружаются объемом 500- 20000 м3 , они рассчитаны па давление до 0,37 МПа.

Неметаллические резервуары - такие резервуары, у которых несущие конструкции выполнены из неметаллических материалов. К неметаллическим резервуарам в основном относятся железобетонные и резервуары резинотканевых или синтетических материалов, применяемых преимущественно в качестве передвижных емкостей.

Железобетонные резервуары по виду хранимого нефтепродукта подразделяются на резервуары для: мазута, нефти, масел и светлых нефтепродуктов. Поскольку нефть и мазут практически не оказывают химического воздействия на бетон и обладают способностью за счет своих тяжелых фракций и смол тампонировать /кольматировать/ мелкопористые материалы, уменьшая со временем их просачиваемость и проницаемость, при их хранении в железобетонных резервуарах не требуется специальной защиты стенок, днищ и покрытия резервуаров. При хранении смазочных материалов во избежание их загрязнения внутренние поверхности резервуаров защищают различными покрытиями или облицовками. То же относится и к резервуарами для светлых легкоиспаряющихся нефтепродуктов, которые, обладая незначительной вязкостью, легко фильтруется через бетон. Кроме того, покрытие в данном случае должно обладать повышенной герметичностью /газонепроницаемостью/ с целью уменьшения потерь от испарения.

Железобетонные резервуары, кроме экономии металла, обладают еще рядом технологических преимуществ. При хранении в них подогреваемой вязкой нефти и нефтепродуктов медленнее происходит их остывание за счет малых тепло потерь, а при хранении легкоиспаряющихся светлых нефтепродуктов уменьшаются потери от испарения, так как резервуары при подземной установке менее подвержены солнечному облучению. Резервуары этого типа по форме в плане сооружают круглыми и прямоугольными. Наиболее экономичны, резервуары круглой формы, однако резервуары прямоугольной формы более просты в изготовлении.

Операторы, обслуживающие резервуары и резервуарные парки, обязаны хорошо знать устройство и назначение каждого резервуара, схему расположения трубопроводов и назначение всех задвижек, чтобы безошибочно делать необходимые переключения при эксплуатации резервуаров наиболее ответственные операции – это наполнение и опорожнение. Расход нефти при наполнении или опорожнении резервуара не должен превышать суммарной пропускной способности установленных на резервуаре дыхательных, я также предохранительных или вентиляционных патрубков. Скорость наполнения или опорожнения резервуаров с понтонами или плавающими крышами должна быть такой, чтобы скорость подъема понтона не превышала 3,5 м/ч. Пели по измерениям уровня нефти в резервуаре пли по другим данным обнаружено, что нормальное наполнение или опорожнение резервуара нарушено, то немедленно должны быть приняты меры к выяснению причины нарушения и к ее устранению. В необходимых случаях перекачку должна быть остановлена.

Открытие и закрытие резервуарных задвижек должно быть плавное. При наличии электроприводных задвижек с местным или дистанционным управлением должна быть предусмотрена сигнализация, указывающая положение запорного устройства задвижек.

Одновременное операции с задвижками во время перекачки по отключению нового резервуара запрещается. Действующий резервуар должен быть выведен из перекачки только после того, как будут полностью закончены операции с задвижками по вводу в перекачку нового резервуара.

Одновременное автоматическое переключение задвижек в резервуарном палке допускается при условии защиты трубопроводов от повышения давления в случае неправильного переключения задвижек.

При наполнении резервуара необходимо строго следить за, высотой уровня нефти, чтобы не допустить перелив нефти или подъем понтона выше верхнего крайнего положения. Уровень нефти должен быть установлен с учетом ее расширения от нагревания. Обычно нефтяные резервуары не заполняют до верха на 3-5 %. При опорожнении резервуаров, оборудованных подогревателями, необходимо следить, чтобы уровень жидкости над подогревателем был не менее 0,5 м, так как действующий оголенный подогреватель создает пожарную опасность.

В резервуарах могут наблюдаться течи в корпусе или днище, вызванные деформацией металла, некачественной сваркой или другими причинами. Поэтому при вступлении на дежурство старший по смене должен обеспечить обход резервуаров. При осмотре сварных резервуаров особое внимание должно быть уделено вертикальным швам нижних поясов корпуса, швам приварки нижнего пояса к днищу, швам окраин днища и прилегающим участкам основного металла.

При появлении трещин в швах или основное металле днища действующий резервуар должен быть немедленно опорожнен и защищен. При появлении трещин в швах или основном металле стенки действующий резервуар должен быть опорожнен полностью или частично, в зависимости от способа его ремонта.

Визуальный осмотр поверхности понтона необходимо проверять ежемесячно, а плавающие крыши - ежедневно с верхней площадки резервуара. В верхнем положении понтон осматривают через световой люк, в нижнем положении - через люк-лаз в третьем поясе резервуара. При осмотре необходимо следить за тем, нет ли отпотин нефтепродукта на ковре понтона и в коробках, следить за плотностью прилегания затвора к стенке резервуара, к центральной стойке и к кожуху пробоотборника. При обнаружении на ковре понтона нефти ее необходимо удалить и выяснить причину неисправности. В случае нарушения герметичности ковра понтона или коробок резервуар должен быть опорожнен и выведен на ремонт.

При осмотре резервуарного оборудования необходимо следить за состоянием прокладочных колец и .шарнира замерного люка, плавностью движения и плотностью посадки тарелок дыхательных клапанов, качеством и уровнем масла в гидравлических предохранительных клапанах, чистотой сетки этих клапанов, ходом хлопушки, наличием и исправностью диафрагмы пеносливной камеры, чистотой пакетов с гофрированной пластинами огневых предохранителей, положением приемного отвода сифонного крана /внерабочем состоянии он должен быть в горизонтальном положении/.

Резервуары необходимо периодически очищать от осадков парафина и механических примесей. Особенно интенсивное накопление осадков происходит в резервуарах, в которых хранится малосмолистая парафинистая нефть. Сроки зачистки должны быть определены в зависимости от вида нефти, но не реже 1 раза в два года. Зачистку резервуаров должен осуществлять специально обученный и подготовленный персонал, допущенный медицинской комиссией.

При зачистке резервуаров рекомендуется применить механизированные средства, гидромониторы и пароэжекторы. При использовании пароэжектора к нему прикрепляют зачисткой шланг. В эжектор подают пар поп давлением 0,6-0,7 МПа. Осадок, засасываемой в эжектор, разогревают струей пара, превращают в легко перекачиваемую массу и удаляют из резервуара.

Гидромонитор- моечная машина, в которую подают моечную жидкость под давлением 0,8 -1,2 МПа. Моечная жидкость при помощи брандспойтов моечной машины вращается в горизонтальной и вертикальной плоскостям, при этом она омывает внутреннюю поверхность резервуара. В качестве моечной жидкости используют горячий /45-70°С/ водный раствор моющего препарата МЛ-2, концентрация которого составляет 0,15-0,35%. Препарат МЛ-2 представляет собой композицию синтетических поверхностно-активных веществ с добавками электролитов.

Такой метод - очистки основан на гидродинамическом и физико-химическом воздействии струи моющего раствора на осадки. Под действием раствора осадок Размягчается, уменьшается его сила поверхностного натяжения он распределяется в моечной жидкости, образуя неустойчивую эмульсию, которую откачивают из резервуара.

Особое внимание при зачистке резервуара, в котором хранилась сернистая нефть, должно быть удалено пирофорных отложений. Пирофорные отложения образуются вследствие воздействия на железо и его окислы сероводорода и состоят в основном из сернистого железа. Пирофорные отложения способны к .самовозгорания при невысоких температурах. Объясняется это тем, что пирофорные отложения при контакте с кислородом воздуха быстро окисляются, что сопровождается и разогревом, и это явиться причиной взрывов и пожаров.

При зачистке резервуара, в котором хранилась сернистая нефть необходимо пропаривать резервуар в течение 24 часов. Водяной пар подают с такой интенсивностью, чтобы внутри резервуара все время поддерживалось давление несколько выше атмосферного. Это можно контролировать по выходу водяного пара через дыхательные клапаны, на крыше резервуара. Пропарку следует производить при закрытом нижнем люке, а конденсат спускать в канализацию через спусковую трубу. При этом:

а/ если имеется необходимое дозировочное оборудование, в процессе пропарки в резервуар следует вводить небольшое количество воздуха, обеспечивающее медленное окисление пирофорных отложений до 6% кислорода в паро-воздушной смеси;

б/ при отсутствии дозировочных устройств по окончании пропарки резервуар необходимо заполнить водой, а затем уровень воды постепенно снижать со скоростью 0,5- 1м/ч, что обеспечивает медленное окисление пирофорных отложений по мере их высыхания.

Сбрасывать пирофорные отложения в канализацию запрещается. Во избежания самовозгорания извлекаемые из резервуара пирофорные отложения Должны поддерживаться во влажном состоянии по удаления из зоны хранения нефти, в специально отведенное место. Каждый резервуар должен периодически подвергается текучему, среднему и капитальному ремонту. Текущий ремонт резервуара выполняют не реже 1 раза в шесть месяцев без освобождения его от нефти. При этом проверяют техническое состояние корпуса, крыши резервуара и оборудования, расположенного снаружи. Замеченные неисправности устраняются также в процессе эксплуатации. Средства ремонт резервуаров проводят не реже 1 раза в два года, при этом полностью сливают нефть, зачищают и дегазируют его. но газовое пространство заполняют негорючими /дымовыми/ газами. Внутреннюю и внешнюю поверхности очищают от продуктов коррозии, проверяют техническое состояние корпуса днища и крышки, заваривают коррозионные раковины и отверстия с приваркой накладок, проверяют сварные швы, проверяет и ремонтируют резервуарное оборудование, окрашивают и испытывают резервуар на прочность и герметичность.

Капитальный ремонт резервуара следует проводить по мере необходимости. Срок проведения капитального ремонта назначают на основании результатов проверок технического состояния, осмотров при текущих ремонтах резервуара и его оборудования, а также осмотров во время зачисток резервуара от загрязнении и нефтяных остатков. При капитальном ремонте выполняют все работы, предусмотренные средним ремонтом, а также заменяет дефектные листы корпуса, днища и крыши, исправляют положение резервуара /при неравномерной осадке/, ремонтируют основание, исправляют или заменяют оборудование.

4. Техника безопасности и охрана окружающей среды

1. Трубопроводы

Рабочему на территории промысла при обходе трассы трубопровода следует соблюдать следующие правила. Места открытого выделения газа обходить с наветренной стороны и извещать об опасности всех присутствующих вблизи аварийной зоны. Не располагаться на отдых и для приема пищи вблизи газоопасных местах. Не допускать появления открытого огня на территории промысла, курить только в специально отведенных местах. Не допускать на территории промысла разлива нефти, принять все меры по недопущению загрязнения почвы и водоемов нефтью и атмосферы нефтяным газом. Запрещается наносить удары по оборудованию, находящемуся под давлением. Запрещается закрывать и открывать задвижки при помощи ломов, патрубков и других усиливающих рычагов.

Предварительный осмотр колодцев на нефтепроводах, нефтегазопроводах и газопроводах разрешается проводить, не спускаясь в колодец. При открытии крышки колодца следует находиться с наветренной стороны. При работе в зимнее время перед открытием крышка колодца должна быть очищена от льда и снега.

Места утечек газа из газопровода и нефтегазопровода следует определять по запаху, шуму, нанесением мыльной эмульсии на места соединения труб, газоанализаторами или химическим анализом пробы воздуха. Место утечек газа запрещается определять при помощи огня.

Продувка конденсата из газопроводов производится через дрипы с выводом продувочного газа на безопасное расстояние, при продувке необходимо остановиться сбоку, с наветренной стороны и продувать при небольшом открытии задвижки через специальный отвод.

При ремонтных работах на нефтепроводах, нефтегазопроводах и газопроводах в ночное время рабочее место должно быть достаточно освещено. Рабочее место должно освещаться только аккумуляторными фонарями или переносными светильниками напряжением 12В во взрывобезопасном исполнении.

При вскрытии трубопроводов на больших участках во избежание провисания трубопровода необходимо оставлять целики длиной 3-1 м.

Запрещается применять землеройные машины при раскопке трубопроводов, имеющих утечку газа.

Перед началом ремонта на трубопроводе, находящемся под электрохимической защитой от коррозии или в зоне блуждающих токов, должны применяться меры, исключающие искрообразование /отключение электрозащиты, устройство перемычек и т.п./.

Перед началом сварочных работ в траншее или колодце необходимо отобрать пробы воздуха и проанализировать их на загазованность с помощью газоанализатора.

Если с выходом горящего газа из установленных стояков пламя гаснет или протекает внутрь трубопровода, а также при выбросах нефти, то огневые работы должны быть прекращены, люди удалены от котлована на безопасное расстояние.

На пунктах сепарации рабочему перед пуском оборудования в работу необходимо проворить его исправность, наличие заземления электрооборудования, ограждения, убрать инструмент и другие предметы с движущихся частей. Пуск электродвигателей ведут в диэлектрических перчатках, стоя на специальной подставке.

2. Резервуары. Все работники, обслуживающие резервуары, должны знать опасности, которые могут возникнуть при операциях с нефтяными газами и сернистой нефтью. Инструктаж по пожарной безопасности и технике безопасности и производственной санитарии должны проводиться не реже 1 раза в шесть месяцев.

Курить на территории резервуарного парка запрещается. Для курения должны быть отведены специально оборудованные / по согласованию с пожарной охраной/места.

Запрещается применять открытый огонь /Факелы, спички, свечи, свечные и керосиновое фонари/ для освещения резервуаров с нефтью, траншей и колодцев, нефтепроводов, промышленной канализации резервуарного парка, где возможно скопление горючих газов.

При измерениях уровня и отборе проб нефти в резервуаре в ночное время, при работах внутри незащищенного и не проветренного резервуара работники должны пользоваться только аккумуляторными фонарями взрывозащищенного исполнения типа В2А, В2А- 2000, УАС-ЗВ, ВЗГ-25, ЙПР-6ОВ. Фонарь должен быть включен на расстоянии не менее 20 м от ближайшего резервуара с нефтью. Запрещаются ремонт фонаря и смена лампы непосредственно в резервуаре и резервуарном парке.

В зачищенном, проветренном резервуаре с концентрацией паров ниже предела взрываемости можно пользоваться переносной электрической лампой напряжением не более 12 В.

Осмотр резервуаров с нефтью, измерение уровня и отбор проб необходимо проводить в обуви без стальных накладок и гвоздей.

При текущем обслуживании резервуара и ремонтных работах запрещается применять инструменты из неомедненной стали. Используемый инструмент должен быть изготовлен из материала, не дающего искр; ударный и режущий инструмент при работе необходимо смазывать консистентными смазками после каждого разового применения.

При открытии люков резервуаров, измерении уровня, отборе проб нефти, а также спуске подтоварной воды и грязи из резервуара обслуживающий персонал должен стоять боком к ветру. Запрещается наклоняться над открытым замерным люком и заглядывать в него.

Работу внутри незащищенного и не проветренного резервуара работники должны выполнять в шланговых противогазах и в специальной непроницаемой для нефтепродуктов одежде и обуви.

Противогазы шлангового типа обеспечивают человека чистым воздухом, подаваемым в лицевую часть защитного устройства по шлангу. В соответствии с ГОСТ 12.4.034-78 шланговые дыхательные аппараты обозначаются буквами "ПШ". Они должны обеспечивать 1 степень защиты, т.е. надежно защищать работающего при содержании в воздухе вредных веществ в количестве, превышающем предельно допустимую концентрацию более чем в 100 раз.

Противогаз ПШ-1 относится к самовсасывающим шланговым аппаратам, выпускается отечественной промышленностью. Он представляет собой шлем-маску от промышленного противогаза с двумя последовательного соединенными гофрированными трубками, и которым прикрепляется армированный шланг длиной 10 м. К наружному концу шланга подключается фильтрующая коробка для очистки вдыхаемого воздуха от пыли. Кроме этих деталей, в комплект ПШ-1 входят пояс, на котором крепится шланг, спасательные /сигнальные/ веревки и штырь. На этих штыре устанавливается конец шланга в зоне чистого воздуха. Масса всего аппарата около 8 кг.

В связи с весьма высоким сопротивлением дыханию применений этого аппарата в течение длительного времени не рекомендуется. Егоможно использовать при кратковременных работах, не связанных с необходимостью передвижения на большие расстояния /более 8-10 м/, и только в местах, где исключается возможность запутывания шланга.

При работе, в ПШ-1 должен присутствовать второй человек, который, находясь в чистой зоне, подает необходимые материалы, а в случае необходимости /запутывания шланга/ помогает первому выйти из загазованного помещения.

Поверх спецодежды должен быть надет широкий пояс с крестообразными лямками и прикрепленное к ним прочное сигнально-спасательной веревкой, конец которой должен быть выведен наружу через нижний люк. У люка должно быть не менее двух рабочих, готовых в случае необходимости оказать помощь работающему в резервуаре. Они должны быть также в специальной одежде и обуви и иметь при себе шланговый противогаз. Один из этих рабочих должен держать в луках конец сигнально-спасательной веревки. За работающим в резервуаре и за исправным состоянием шланга должно быть непрерывное наблюдение. Перегибы шланга не допускаются, свободный конец его должен быть закреплен в зоне чистого воздуха. Продолжительность единовременного пребывания в резервуаре работника в шланговом противогазе не должна превышать 15 минут с последующим отдыхом на чистом воздухе не менее 15 минут.

При ремонте резервуаров основная работа - сварка, Качество которой во многом определяет прочность резервуара. Поэтому к сварочным работам могут допускаться только квалифицированные сварщики, сдавшие испытания и имеющие удостоверение Государственной инспекции Госгортехнадзора.

Перед началом сварочных работ после проветривания и пропарки резервуара анализируют состав воздуха в нем для выявления взрывобезопасности и безвредности для здоровья рабочих. Пробы отбирают из нижней части резервуара и замерного люка, анализ воздуха можно выполнять переносном газоанализатором типа ПГФ 11-54.

Огневые работы по ремонту резервуаров и их трубопроводов с предварительной зачисткой и дегазацией разрешается вести на расстоянии не менее 20 м от эксплуатирующихся резервуаров. Электросварочные и газосварочные аппараты устанавливают на расстоянии не менее 20 м от ближайшего эксплуатируемого резервуара.

Для надежного заземления ремонтируемого резервуара его корпус или упорную часть днища соединяют с заземляющим проводом электросварочного аппарата до начала сварки и не отсоединяют до полного ее окончания. Электросварочные провода соединяют при помощи кабельных наконечников и изолируют. Эти провода не разрешается укладывать вблизи газовых шлангов и технологических трубопроводов. При уходе электросварщика провода должны быть обесточены.

При подготовке резервуара к ремонту необходимо освободить от нефти резервуары, размещенные в одном парке с ремонтируемым, и залить их водой на высоту 4-5 м. Это необходимо для предупреждения деформации резервуаров от волнового удара воды, смещения их основания и всплытия в случае разрешения испытуемого резервуара.

В резервуарных парках нефтяных месторождениях, содержащих сероводород, возникает опасность самовозгорания пирофорных отложений, особенно в резервуарах, работающих в режиме "заполнение - откачка", потому что при откачке нефти из резервуара происходит поступление воздуха в резервуар и контактирование его с пирофорными отложениями. Наиболее благоприятное время для возникновения пожаров и взрывов - это весна и осень, вечерние и предвечерние часы, во время или вскоре после опорожнения резервуаров.

В вечернее время малое дыхание при охлаждении резервуара вызывает приток свежего воздуха, что делает возможным образование взрывоопасной смеси и создает условия для контактирования пирофорных отложений с воздухом.

Для предотвращения образования и самовозгорания пирофорных отложений необходимо выполнение следующих мероприятий:

1. удаление сероводорода из нефти глубокой сепарацией серо-водородосодержащей нефти;

2. внедрение системы без резервуарной сдачи нефти с помощью поточных приборов;

3. внедрение и поддержание в работоспособном состоянии газоуравнительных систем в резервуарных парках;

4. внедрение герметизированного сброса подтоварное воды из резервуаров;

5. применение ингибиторов коррозии, наиболее эффективные из них ИКАР-1, И-1-А, ИКБ-4;

6. покрытие внутренней поверхности резервуаров лакокрасочными материалами.

Так как очистка поверхности от ржавчины связана с большими технологическими трудностями, то перед нанесением лакокрасочных покрытий поверхность предварительно покрывают специальными грунтами типа ВА-01 ГИСИ и ВА-0112, которые превращают продукты коррозии железа в химически стоящие нерастворимые соединения. Они наносятся на поверхность резервуаров без предварительной их очистки от ржавчины. На подготовленную с помощью грунтов поверхность наносятся лакокрасочные покрытия следующих марок: ЭП-0010, ЭП-4100, ЭП-582, ЭП-773, ФАЭД-КХи др.

III. Использ ованная литература.

1. "Оператор обезвоживающей и установки" А.А.Каштанов, С.С. Жуков

2. "Основы нефтяного и газового дела" Н.Г. Середа, В.И.Муравьев

3. "Сбор и подготовка нефти и воды" В.Ф.Медведев

4. "Технология добычи нефти и газа" И.В.Элияшевский

УТВЕРЖДАЮ:

Зам. директора по УПР

ЗАДАНИЕ НА ВЫПУСКНУЮ РАБОТУ

Выдано учащемуся группы № ОД-4 Голубеву С.В.

ВАМ ПРЕДЛАГАЕТСЯ РАЗРАБОТАТЬ

Тема: “Транспорт и хранение нефти и газа”

РАБОТА ДОЛЖНА СОСТОЯТЬ

1. Введение. Нефтяная промышленность Удмуртии.

ОПИСАТЕЛЬНАЯ ЧАСТЬ

1. Нефтепроводы и газопроводы, назначение. Промысловые нефтепроводы.

2. Насосные станции. Оборудование насосных станций. Насосы для перекачки нефти.

3. Резервуары.

4. Техника безопасности и охрана окружающей среды.

ГРАФИЧЕСКАЯ ЧАСТЬ

1. Система перекачки нефти по нефтепроводам.

2. Схема товарного резервуара и расположения в нем оборудования.

ПРАКТИЧЕСКОЕ ЗАДАНИЕ

1.

Работа выполняется на 20-30 листах формата А4. Графическая часть выполняется на 1 листе формата А1. Описательная часть сопровождать эскизами и рисунками.

Работу выполнить к

“_7_”_июню_______________2002 г.

Утверждено на заседании

методкомиссии

“___”____________________200 г.