| Скачать .docx |

Курсовая работа: Курсовая работа: Проект отделения выпаривания карбамида цеха производства карбамида

МИНИСТЕРСТВО НАУКИ И ОБРАЗОВАНИЯ УКРАИНЫ

УКРАИНСКИЙ ГОСУДАРСТВЕННЫЙ ХИМИКО-ТЕХНОЛОГИЧЕСКИЙ

УНИВЕРСИТЕТ

Кафедра химической технологии неорганических веществ и экологии

КУРСОВАЯ РАБОТА

по теме:

Проект отделения выпаривания карбамида цеха производства карбамида

Днепропетровск 2007

Содержание

1. Введение

2. Расчет коэффициента теплопередачи и поверхности теплопередачи выпарного аппарата

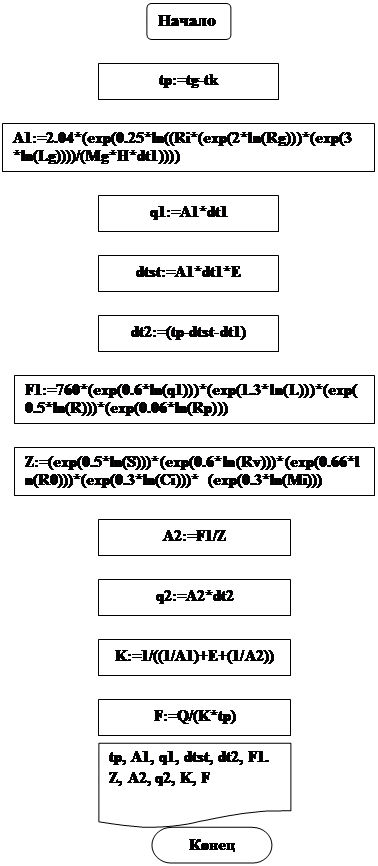

3. Блок-схема

4. Таблица идентификаторов

5. Решение на ЭВМ

Литература

1. Введение

Карбамид (мочевина) СО(NH2 )2 представляет собой амид карбаминовой кислоты.

NН2

/

Структурная формула О=С

\

NН2

Карбамид выпускается в виде гранул или кристаллов. В данном производстве карбамид выпускается в виде гранул. По внешнему виду гранулы карбамида белые или слабо окрашенные. Чистый карбамид СО(NH2 )2 содержит 46,6 % азота в амидной форме. Раствор карбамида в воде обладает слабощелочными свойствами. Физико-химические свойства карбамида:

Таблица 1.1.

| Относительная молекулярная масса | 60,056 |

| Плотность (при 25 °С), кг/м3 | 1330 |

Насыпная плотность гранулированного карбамида влажности 0,5 - 0,17 %, кг/м3 |

687-736 |

Температура плавления при атмосферном давлении, о С |

132,7 |

Удельная теплоемкость при 20 о С, кДж. |

1,34 |

| Теплота плавления, кДж/кг | 242 |

| Теплота образования из простых веществ при 25 о С, кДж/моль | 333,27 |

| Теплота растворения, кДж/кг | 242 |

| Теплопроводность плава при 35 о С, Вт/(м к) | 0,42 |

Динамическая вязкость при 132,7 о С, МПа× с |

2,58 |

| Угол естественного откоса гранулированного продукта, град | 35 |

С некоторыми солями карбамид образует комплексные соединения. При смешении в определенных соотношениях с аммиачной селитрой карбамид образует комплексные соединения, более растворимые, нежели каждая соль в отдельности.

Комплексные соединения карбамид образует с нормальными углеводородами и их производными. Реагируя с формальдегидом при нагревании в присутствии щелочи, карбамид образует различные высокомолекулярные продукты, которые применяются в промышленности для изготовления пластических масс. Продукт, полученный путем конденсации карбамида с формальдегидом в кислой среде представляет собой карбамидо-формальдегидное удобрение, содержащее до 40 % азота, большая часть которого находится в труднорастворимой, но полностью усвояемой растениями форме.

В воде карбамид растворяется хорошо. При повышении температуры его растворимость увеличивается.

Карбамид легко растворяется в жидком аммиаке, образуя соединение СО(NH2 )2 NH3 с массовой долей 71,9 % карбамида и 22,1 % вес аммиака и существующее только в растворах. С повышением температуры растворимость карбамида в аммиаке значительно возрастает.

Твердый карбамид, нагретый под вакуумом до 120-130 о С возгоняется без разложения. Нагревание сухого карбамида при атмосферном давлении выше температуры плавления 132,7 о С приводит к образованию биурета, а при 180-190 о С - циануровой кислоты: амелида и др.

Карбамид выпускается по ГОСТ 2081-92Е, который соответствует требованиям к карбамиду, изготовляемому для нужд сельского хозяйства и для поставки на экспорт:

Таблица 1.2.

| № п/п | Наименование показателей | Норма марки Б | ||

| Высший сорт | 1-й сорт | 2-й сорт | ||

| 1 | Массовая доля азота в пересчете на сухое вещество, %, не менее | 46,2 | 46,2 | 46,2 |

| 2 | Массовая доля биурета, %, не более | 1,4 | 1,4 | 1,4 |

| 3 | Массовая доля воды, %, не более: | |||

| метод высушивания | 0,3 | 0,3 | 0,3 | |

| метод Фишера | 0,5 | 0,5 | 0,6 | |

| 4 | Рассыпчатость, %. | 100 | 100 | 100 |

| 5 | Гранулометрический состав, %. | |||

| массовая доля гранул размером, мм: | ||||

| От 1 до 4 мм, не менее | 94 | 94 | 94 | |

| От 2 до 4 мм, не менее | 70 | 50 | - | |

| Менее 1 мм, не более | 3 | 5 | 5 | |

| Остаток на сите 6 мм, не более | Отсутствие | |||

| 6 | Статическая прочность гранул, кгс/гранулу, не менее | 0,7 | 0,5 | 0,3 |

Карбамид находит широкое применение как в сельском хозяйстве, так и в промышленности. В сельском хозяйстве он используется как азотное удобрение и кормовое средство.

Раствор карбамида концентрируют с помощью упаривания раствора карбамида в выпарных аппаратах. Раствор карбамида после стадии рецикла с концентрацией 69 - 75 % подвергается процессу выпаривания.

Процесс выпаривания протекает в двухступенчатой выпарной установке. В первой ступени выпарки раствор карбамида упаривается до массовой доли карбамида не менее 95 % при температуре 125 - 130 о С и абсолютном давлении 25 - 49 кПа. Во второй ступени выпарки раствор карбамида концентрируется от 95 % до 99,8 % при температуре 135 - 140 о С и абсолютном давлении не более 4,9 кПа.

Температура процесса упаривания поддерживается за счет подачи пара в межтрубное пространство испарителей. Полученный после выпаривания раствора карбамида плав направляется на грануляцию для получения товарного продукта.

В данном курсовой работе произведен расчет коэффициента теплопередачи и поверхноститеплопередачи выпарного аппарата с использованием ЭВМ.

2. Расчет коэффициента теплопередачи

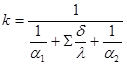

Коэффициент теплопередачидля корпуса выпарного аппарата определяют по уравнению аддитивности термических сопротивлений:

где a1 - коэффициент теплоотдачи от конденсирующегося пара к стенке, Вт/(м2 К); Sd/l - Суммарное термическое сопротивление, м2 К/Вт; a2 - коэффициент теплоотдачи от стенки к кипящему раствору, Вт/(м2 К).

Примем, что суммарное термическое сопротивление равно термическому сопротивлению стенки dст /lст и накипи dн /lн (/lн =2Вт/мК). Термическое сопротивление загрязнений со стороны пара не учитываем.

![]()

![]()

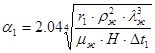

Коэффициент теплоотдачи от конденсирующегося пара к стенке рассчитывается по формуле:

где r1

- теплота конденсации греющего пара, Дж/кг; rж

, lж

, mж

-соответственно плотность (кг/м3

), теплопроводность Вт/м*К, вязкость (Па*с) конденсата ![]() при средней температуре пленки tпл

=tг.п.

- Dt1

– разность температур конденсации пара и стенки, град.

при средней температуре пленки tпл

=tг.п.

- Dt1

– разность температур конденсации пара и стенки, град.

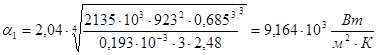

Расчет a1 ведут методом последовательных приближений. В первом приближении примем Dt1 =2,0 град. Тогда получим:

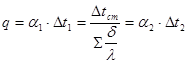

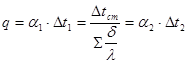

Для установившегося процесса передачи тепла справедливо уравнение:

где q - удельная тепловая нагрузка, Вт/м2 ; Dtст - перепад температур на стенке, град; Dt2 - разность между температурой стенки со стороны раствора и температурой кипения раствора, град.

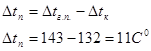

Полезная разность температур в аппарате Dtп рассчитывается по формуле:

Отсюда:

![]()

![]()

Коэффициент теплоотдачи от стенки к кипящему раствору для пузырькового кипения в вертикальных кипятильных трубках при условии естественной циркуляции раствора равен,![]() :

:

![]()

Подставив численные значения получим:

![]()

Физические свойства кипящего раствора карбамида и его паров приведены ниже:

Таблица 2.1

| Параметр | Значение | Литература |

| Теплопроводность раствора l, Вт/м*К | 0,421 | |

| Плотность раствора r, кг/м3 | 1220 | |

| Теплоемкость раствора с, Дж/кг*К | 1344 | |

| Вязкость раствора m, Па*с | 2,58*10-3 | |

| Поверхностное натяжение s, Н/м | 0,036 | |

| Теплота парообразования rв , Дж/кг | 2170 | |

| Плотность пара rп , кг/м3 | 2,2 |

Проверим правильность первого приближения по равенству удельных тепловых нагрузок:

![]()

![]()

Как видим ![]() .

.

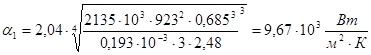

Для второго приближения примем Dt1 =2,48 град.

Пренебрегая изменением физических свойств конденсата при изменении температуры на 0,48 град, рассчитываем a1 :

Получим:

![]()

![]()

![]()

![]()

![]()

![]()

Как видим, ![]() .

.

Расхождение между тепловыми нагрузками не превышает 5%, поэтому расчет коэффициентов a1 и a2 на этом заканчиваем.

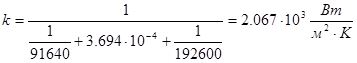

Находим теперь коэффициент теплопередачи:

Расчет поверхности теплопередачи

Рассчитаем поверхность теплопередачи выпарного аппарата:

![]()

где F- площадь теплообменника, м2 ; Q -количество передаваемой теплоты, Дж; k - коэффициент теплопередачи, Вт/(м2 К); Dtп - полезная разность температур, К.

![]()

3. Блок-схема

4. Таблица идентификаторов

| Идентификаторы переменных | Смысл |

A1 A2 K F1 Z Ri Rg Lg Mg H dt1 E L R Rp S q1 q2 Rv Ci Mi dtst dt2 tp tg tk Q F |

Коэффициент теплоотдачи от конденсирующегося пара к стенке Коэффициент теплоотдачи от стенки к кипящему раствору коэффициент теплопередачи Числитель Знаменатель Теплота конденсации греющего пара Плотность конденсата Теплопроводность конденсата Вязкость конденсата Высота трубок Разность температур конденсации пара и стенки Суммарное термическое сопротивление Теплопроводность раствора Плотность раствора Плотность пара Поверхностное натяжение Удельные тепловые Нагрузки Теплота парообразования Теплоемкость раствора Вязкость раствора Перепад температур на стенке Разность между температурой стенки со стороны раствора и температурой кипения раствора Полезная разность температур Температура греющего пара Температура раствора в корпусе Тепловая нагрузка Поверхность теплообмена |

5. Решение на ЭВМ

Program Raschet_koefficienta_teploperedachi i poverhnosti teploperedachi viparnogo apparata

Var A1,A2,K,F1,Z,Ri,Rg,Lg,Mg,H,dt1,E,L,R,Rp,S,q1,q2,Rv,R0,Ci,Mi,dtst,dt2,dtp,dtg,dtk, Q,F:real;

Begin

Writeln ('Ввести температуру греющего пара tg=');

Readln (tg);

Writeln ('Ввести температуру раствора в корпусе tk=');

Readln (tk);

Writeln ('Ввести разность температур конденсации пара и стенки dt1=');

Readln (dt1);

Writeln ('Рассчитаем полезную разность температур tp');

tp:=tg-tk;

Writeln ('tp=',tp:3:3);

Writeln ('Ввести теплоту конденсации греющего пара Ri=');

Readln (Ri);

Writeln ('Ввести плотность конденсата Rg=');

Readln (Rg);

Writeln ('Ввести теплопроводность конденсата Lg=');

Readln (Lg);

Writeln (Ввести вязкость конденсата Mg');

Readln (Mg);

Writeln ('Ввести высоту трубок H=');

Readln (H);

Writeln ('Ввести суммарное термическое сопротивление E=');

Readln (E);

Writeln ('Коэффициент теплоотдачи от конденсирующегося пара к стенке A1 равен');

A1:=2.04*(exp(0.25*ln((Ri*(exp(2*ln(Rg)))*(exp(3*ln(Lg))))/(Mg*H*dt1))));

q1:=A1*dt1;

dtst:=A1*dt1*E;

dt2:=(tp-dtst-dt1);

Writeln ('A1=',A1:6:2,'q1=',q1:6:2,'dtst=',dtst:3:3,'dt2=',dt2:3:3);

Writeln ('Ввести теплопроводность раствора L=');

Readln (L);

Writeln ('Ввести плотность раствора R=');

Readln (R);

Writeln ('Ввести плотность пара Rp=');

Readln (Rp);

Writeln ('Ввести поверхностное натяжение S=');

Readln (S);

Writeln ('Ввести теплоту парообразования Rv=');

Readln (Rv);

Writeln ('Ввести R0=');

Readln (R0);

Writeln ('Ввести теплоемкость раствора Ci=');

Readln (Ci);

Writeln ('Ввести вязкость раствора Mi=');

Readln (Mi);

Writeln ('Коэффициент теплоотдачи от стенки к кипящему раствору A2 равен ');

F1:=760*(exp(0.6*ln(q1)))*(exp(1.3*ln(L)))*(exp(0.5*ln(R)))*(exp(0.06*ln(Rp)));

Z:=(exp(0.5*ln(S)))*(exp(0.6*ln(Rv)))*(exp(0.66*ln(R0)))*(exp(0.3*ln(Ci)))* (exp(0.3*ln(Mi)));

A2:=F1/Z;

Writeln ('A2=',A2:6:2);

Writeln ('Проверка равенства удельных тепловых нагрузок');

q2:=A2*dt2;

Writeln ('q1=',q1:6:2,'q2=',q2:6:2);

Writeln ('Расчитаем коэффициент теплопередачи K=');

K:=1/((1/A1)+E+(1/A2));

Writeln('K=',K:6:2);

Writeln ('Введем тепловую нагрузку Q=);

Readln (Q);

Writeln ('Расчитаем поверхность теплообмена');

F:=Q/(K*tp);

Writeln ('F=',F:6:2);

End.

Результат

Turbo Pascal Version 7.0 Copyright (c) 1983,92 Borland International

Ввести температуру греющего пара tg=

143

Ввести температуру раствора в корпусе tk=

132

Ввести разность температур конденсации пара и стенки dt1=

2.48

Рассчитаем полезную разность температур tp

tp=11.00

Ввести теплоту конденсации греющего пара Ri=

2135000

Ввести плотность конденсата Rg=

923

Ввести теплопроводность конденсата Lg=

0.685

Ввести вязкость конденсата Mg

0.000193

Ввести высоту трубок H=

3

Ввести Суммарное термическое сопротивление Е=

0.0003694

Коэффициент теплоотдачи от конденсирующегося пара к стенке A1 равен

A1=9163.59q1=22725.71dtst=8.395dt2=0.125

Ввести теплопроводность раствора L=

0.421

Ввести плотность раствора R=

1220

Ввести плотность пара Rp=

2.2

Ввести поверхностное натяжение S=

0.036

Ввести теплоту парообразования Rv=

2170

Ввести R0=

0.579

Ввести теплоемкость раствора Ci=

1344

Ввести вязкость раствора Mi=

0.00258

Коэффициент теплоотдачи от стенки к кипящему раствору A2 равен

A2=192581.91

Проверка равенства удельных тепловых нагрузок

q1=22725.71q2=24096.09

Рассчитаем коэффициент теплопередачиi K=

K=2067.31

Введем тепловую нагрузку Q1=

921828

Рассчитаем поверхность теплообмена

F= 40.54

6. Литература

1. Павлов К.Ф., Романков П.Г., Носков А.А. Примеры и задачи по курсу процессов и аппаратов. Л.: Химия, 1976. 552с.

2. Основные процессы и аппараты под редакцией Дытнерского Ю.И. М.: Химия, 1991, 496с.

3. Постоянный технологический регламент №71 по производству гранулированного карбамида цеха карбамид-2.

4. Кафаров В.В., Глебов М.Б., Математическое описание основных процессов химических производств. М: Высш. школа, 1991.400с.