| Скачать .docx |

Дипломная работа: Разработка технологии обслуживания системы улучшения устойчивости и управляемости АН-124-100

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ

РОССИЙСКОЙ ФЕДЕРАЦИИ

Федеральное агентство по образованию

Государственное образовательное учреждение высшего

профессионального образования

САМАРСКИЙ ГОСУДАРСТВЕННЫЙ АЭРОКОСМИЧЕСКИЙ

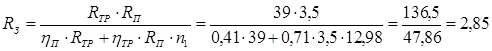

УНИВЕРСИТЕТ имени академика С. П. КОРОЛЕВА

Кафедра Эксплуатации авиационной техники

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

К ДИПЛОМНОМУ ПРОЕКТУ НА ТЕМУ:

Разработка технологии обслуживания системы улучшения устойчивости и управляемости АН-124-100

Самара 2006

Дипломный проект.

Пояснительная записка: 99 страниц, 16 рисунков, 16 таблиц.

Графическая документация: 1 лист А0, 9 листов А1, 1 лист А2.

УПРАВЛЕНИЕ, ДЕМПФЕР ТАНГАЖА, ДЕМПФЕР РЫСКАНЬЯ, АВТОМАТИЧЕСКАЯ ПРОВЕРКА, МАТЕМАТИЧЕСКОЕ МОДЕЛИРОВАНИЕ, СТРУКТУРНЫЕ И ПРИНЦИПИАЛЬНЫЕ СХЕМЫ, ДАТЧИКИ, ТЕХНОЛОГИЯ ПРОВЕРКИ, ТЕХНИКО-ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ, ЭКОЛОГИЯ И БЕЗОПАСНОСТЬ ЖИЗНЕДЕЯТЕЛЬНОСТИ

Произведён анализ системы улучшения устойчивости СУУ-400. Изучены особенности СУУ-400 как объекта контроля, состав и решаемые задачи. Разработан новый технологический процесс контроля СУУ-400. Произведён расчёт экономической эффективности, произведён анализ безопасности при работе с системой труда.

ВВЕДЕНИЕ

1 СИСТЕМА УЛУЧШЕНИЯ УСТОЙЧИВОСТИ СУУ-400 - ОПИСАНИЕ И РАБОТА

1.1 ОБЩИЕ СВЕДЕНИЯ

1.1.1 Назначение

1.1.2 Особенности устройства

1.1.3 Состав и размещение

1.1.4 Основные технические данные

1.1.5 Основные эксплуатационные характеристики

1.2. ОПИСАНИЕ

1.2.1 Принцип работы

1.3 РАБОТА

1.3.1 Включение системы

1.3.2 Нормальная работа демпфера тангажа (курса)

1.3.3 Отказы в канале тангажа (курса)

2. АНАЛИЗ НАДЕЖНОСТИ СУУ-400

2.1 КАЧЕСТВЕННЫЙ АНАЛИЗ НАДЕЖНОСТИ

2.2 КОЛИЧЕСТВЕННЫЙ АНАЛИЗ НАДЁЖНОСТИ

2.3 ВЫБОР СТРАТЕГИИ ОБСЛУЖИВАНИЯ

3. АНАЛИЗ ЭКСПЛУАТАЦИОННОЙ ТЕХНОЛОГИЧНОСТИ

3.1 ДОСТУПНОСТЬ РАБОТ

3.2 УДОБСТВО РАБОТ

4. АНАЛИЗ СУЩЕСТВУЮЩЕЙ ТЕХНОЛОГИИ ПРОВЕРКИ СУУ-400

5. РАЗРАБОТКА СИСТЕМЫ АВТОМАТИЧЕСКОЙ ПРОВЕРКИ СУУ-400

5.1 ОБЩИЕ ТРЕБОВАНИЯ

5.2 РАЗРАБОТКА СТРУКТУРНОЙ СХЕМЫ КПА

5.3 РАЗРАБОТКА ФУНКЦИОНАЛЬНОЙ СХЕМЫ КПА

5.3.1 Описание

5.3.2 Выбор элементной базы

5.3.3 Работа КПА

5.4 МОДЕЛИРОВАНИЕ СИСТЕМЫ СУУ-400 И КОНТРОЛЬ ПАРАМЕТРОВ В СРЕДЕ LABVEIW

5.4.1 Сведения о программном обеспечения LabVEIW

5.4.2 Передняя панель системы контроля параметров СУУ-400

5.4.3 Блок схема

5.5 АЛГОРИТМ ПРОВЕРКИ

6. ПАТЕНТНЫЕ ИССЛЕДОВАНИЯ

7. ЭКОЛОГИЯ И БЕЗОПАСНОСТЬ ЖИЗНЕДЕЯТЕЛЬНОСТИ

7.1 ВВЕДЕНИЕ. ТРЕБОВАНИЯ К БЕЗОПАСНОСТИ ОБСЛУЖИВАНИЯ САМОЛЕТА АН-124-100

7.2 ОБЩИЕ ТРЕБОВАНИЯ К БЕЗОПАСНОСТИ ОБСЛУЖИВАНИЯ САМОЛЕТА АН-124-100

7.2.1 Требования к безопасности обслуживания перед началом работы

7.2.2 Требования к безопасности обслуживания во время работы

7.3 ОБЕСПЕЧЕНИЕ ЭЛЕКТРОБЕЗОПАСНОСТИ ОБСЛУЖИВАНИЯ САМОЛЕТА АН-124-100

7.3.1 Требования электробезопасности перед началом работы

7.3.2 Требования электробезопасности во время работы

7.3.3 Требования электробезопасности по окончании работы

7.4 СРЕДСТВА ОБЕСПЕЧЕНИЯ ЭЛЕКТРОБЕЗОПАСНОСТИ

8. ТЕХНИКО-ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ СИСТЕМЫ ДЛЯ ПРОВЕРКИ СУУ-400

8.1 РАСЧЕТ КАПИТАЛЬНЫХ ВЛОЖЕНИЙ И ЭКСПЛУАТАЦИОННЫХ РАСХОДОВ РАЗРАБАТЫВАЕМОГО ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

8.2 РАСЧЕТ ЭКСПЛУАТАЦИОННЫХ РАСХОДОВ СУЩЕСТВУЮЩЕГО ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

8.3 РАСЧЕТ ВРЕМЕНИ ОКУПАЕМОСТИ ВНЕДРЯЕМОЙ ТЕХНОЛОГИИ

ЗАКЛЮЧЕНИЕ

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

Оборудование автоматического управления полетом является одной из важнейших систем современного самолета. Оно обеспечивает автоматическое управление самолетом на всех режимах полета, демпфирование колебаний самолета, автоматическое триммирование руля высоты, автоматическое управление передаточным коэффициентом руля направления и руля высоты, выдачу экипажу и автоматическим системам пилотажно-навигационной информации о высотно-скоростных параметрах самолета, автоматизированный контроль систем пилотажного комплекса и связей между ними.

Оборудование автоматического управления полетом включает в себя:

· Систему автоматического управления (САУ);

· Систему автоматической загрузки элеронов (САЗ крена);

· Систему автоматической загрузки руля высоты (САЗ тангажа);

· Систему улучшения устойчивости (СУУ);

· Систему триммирования и балансировки руля высоты (СТБ);

· Систему изменения передаточного коэффициента руля направления и руля высоты (СКш);

· Информационный комплекс высотно-скоростных параметров (ИК ВСП);

· Аппаратуру индикации, связи, управления (АИСУ);

· Аппаратуру оперативного контроля (АОК).

Часть этого оборудования (п.п. 2, 3, 4, 5, 6) входит в состав системы улучшения устойчивости и управляемости.

В рамках данного дипломного проекта рассматривается система улучшения устойчивости и управляемости. Но в силу обширности этой системы будет рассмотрена часть ее, т.е. система улучшения устойчивости СУУ-400

В процессе работы будет изучена сама система, ее конструкция и работа. Будет произведен анализ действующего технологического процесса технического обслуживания системы с целью выявления недостатков и внесения предложений по их устранению.

1. СИСТЕМА УЛУЧШЕНИЯ УСТОЙЧИВОСТИ СУУ-400 - ОПИСАНИЕ И РАБОТА

1.1 Общие сведения

1.1.1 Назначение

Система улучшения устойчивости СУУ-400 предназначена для улучшения характеристик устойчивости изделия "400" (совместно с гидромеханической частью системы управления). Система СУУ-400 осуществляет демпфирование самолета в боковом движении с помощью руля направления и в продольном движении с помощью руля высоты.

1.1.2 Особенности устройства

Система. СУУ-400 функционально состоит из:

- автомата устойчивости продольного канала (демпфера тангажа.),

- демпфера рыскания,

Демпферы тангажа и рыскания представляют собой четырехкратно резервированные электрогидравлические подсистемы, конструктивно разнесенные по бортам (2 подканала на каждом борту) с встроенным контролем, обеспечивающим работоспособность до 3-го отказа.

На рисунке 1 представлена функциональная схема системы СУУ-400.

Для обеспечения высокого уровня безопасности и надежности в структуру СУУ-400 заложен ряд принципов:

- конструктивного членения четырехкратно резервированной

системы на 2 подсистемы по 2 подканала в каждой для разнесения по бортам;

- использования двух двухканальных рулевых агрегатов с суммированием их перемещений с помощью механического дифференциала проводки в РН и аэродинамического суммирования шарнирных моментов от независимых секций в РВ;

- минимизации возмущений при отказах;

- независимости характеристик подканалов от колебаний напряжений бортовой сети за счет применения в системе стабилизированных блоков питания (стабилизаторов напряжений);

-полного разделения подканалов системы, включая фидер, штепсельные разъемы, первичные источники электро- и гидропитания, что исключает возможности отключения исправных резервированных подканалов при одном отказе.

В блоках системы размещены элементы уплотнения информации, обеспечивающие автоматизированный контроль системы СУУ-400 при оперативных видах обслуживания с помощью аппаратуры АОК.

1.1.3 Состав и размещение

На рисунке 2 показано размещение блоков системы СУУ-400 на объекте. Поблочный состав системы СУУ-400 приведен в таблице 1.

Таблица 1

| Наименование блока | Кол. | Раздел РЭ | Примечание |

| Рама монтажная РМ-25 | 2 | 022.51.02 | |

| Вычислитель устойчивости ВУ-9 | 2 | 022.51.04 | |

| Вычислитель устойчивости ВУ-10 | 2 | 022.51.03 | |

| Блок регулировок БP-12 | 2 | 022.51.07 | |

| Блок регулировок БP-12-1 | 2 | 022.51.07 | |

| Блок датчиков линейных ускорений БДЛУ2-3 | 2 | 022.51.08 | 6Ш2.278.061 РЭ |

| Датчик аварийного управления ДАУ-1 | I | 022.51.09 | |

| Рулевой агрегат PA-81 | 4 | 022.51.10 | PA8I.000 РЭ |

| Блок демпфирующих гироскопов БДГ-25-6 | 2 | 6Ш0.278.009 ТО | |

| Блок демпфирующих гироскопов БДГ-25-9 | 4 | 6Ш0.278.009 ТО |

1.1.4 Основные технические данные

Электропитание от бортовой сети:

![]() постоянного тока напряжением В от двух бортов через диодные связки,

постоянного тока напряжением В от двух бортов через диодные связки,

![]() переменного трехфазного тока частоты (400±20) Гц напряжением В от четырех независимых взаимно резервированных самолетных трансформаторов 200/36 В 400 Гц.

переменного трехфазного тока частоты (400±20) Гц напряжением В от четырех независимых взаимно резервированных самолетных трансформаторов 200/36 В 400 Гц.

|

Гидропитание от четырех независимых источников с жидкостью

АМГ-10 при

Полный ход агрегатов PA-8I - +35 мм.

Предельное отклонение управляющих поверхностей при управлении от демпферов при максимальном значении коэффициента передачи проводки:

руля направления ±.6°,

рулей высоты: вверх - 2°, вниз - 9°.

Предельные отклонения от заданных значений передаточных чисел и постоянных времени не более 25 %.

1.1.5 Основные эксплуатационные характеристики

Повышенная рабочая температура до +55 °С.

Пониженная рабочая температура до минус 60 °С.

Быстрое изменение давления с 746,6 до 120 кПа (с 560 до 90 мм рт.ст.) за время 15 с.

Повышенная влажность воздуха до 98 % при температуре до +35 °С. Синусоидальная вибрация в диапазоне частот от 5 до 2000 Гц с ускорением до 29,4 м/с2 (3g) и максимальной амплитудой до 1,25 мм.

Механические удары с ускорением до 58,9 м/с2 (6g) с длительностью импульса 20 мс. Линейное ускорение до 49,1 м/с2 (5g).

1.2 Описание

1.2.1 Принцип работы

Каждый подканал системы СУУ-400 представляет собой электрогидравлическую следящую систему с позиционной обратной связью. Принцип работы системы основан на измерении угловых скоростей и линейных перегрузок объекта, обработки их в вычислителях устойчивости в соответствии с выбранными законами управления и отработки этих сигналов с помощью электрогидравлических рулевых агрегатов через кинематику изделия на рулевые поверхности, чем обеспечивается замыкание контура "самолет-демпфер" и демпфирование колебаний самолета относительно трех координатных осей. Измерение угловых скоростей осуществляется блоками демпфирующих гироскопов БДГ-25, в состав которых входят по 2 датчика типа ДУС-У; измерение линейных ускорений осуществляется блоками БДЛУ2-3, в состав которых входят по два датчика ДНУ ВД. В двухканальных вычислителях устойчивости ВУ-9 (тангаж), ВУ-10 (курс) производится обработка сигналов вышеперечисленных датчиков по заданным законам.

Обработка сигналов производится на платах фильтров (ФТ, ФК), сигнал с которых поступает на устройства демодуляции и усиления (УДУ-1), формирующие управляющие сигналы в электрогидравлические устройства (ЭГУ) подканалов рулевых агрегатов (РА) и преобразующие сигналы переменного тока с датчиков обратной связи (ДОС) РА в постоянный (рисунок 3, 4).

В качестве рулевых агрегатов используются двухканальные агрегаты PA-81.

Так как в руле направления изделия применена однобортовая механическая проводка управления РН, выходные звенья двух агрегатов PA-81 объединяются в кинематике изделия дифференциальной качалкой. Такое объединение позволяет уменьшить величину скачка по РH при активном отказе одного борта ДР вдвое, при этом скорость отработки сигналов ДР по РН уменьшается также вдвое. При разрушении однобортовой проводки управления изделия по РН предусмотрено дистанционное управление рулем направления через привод ДР, осуществляемое от рукоятки аварийного управления РАУ задающей угловое отклонение счетверенному потенциометрическому датчику аварийного управления ДАУ-1.

В проводке руля направления за рулевым агрегатом ДР установлен механизм Кш, позволивший уменьшить отклонение РН с ростом скоростного напора и построить СУУ-400 с неизменяемыми по режимам полета коэффициентами .

В руле высоты предусмотрено независимое управление от ДТ секциями РВ по левому и правому борту. При этом максимальное перемещение выходного звена одного РА при активном отказе одного борта ДТ приводит к перемещению секции РВ по одному борту, что снижает эффективность аэродинамического воздействия в два раза. В каждом вычислителе установлены устройства встроенного контроля, обеспечивающие работоспособность ДТ и ДР до третьего отказа. В качестве детектора отказов используется гамачный кворум-элемент, на вход каждого подканала которого поступают сигналы с ДОСов четырех подканалов РА.

По разнице между среднеарифметической величиной кворум-элемента подканала и сигналом ДОС этого подканала, превышающей допустимую величину, УВК производится отключение этого подканала от формирования усилия на общем выходном звене PA-8I и выдается сигнализация об отказе подканала в САС ("Неисправность демпфера") и в субблок логический (СЛ) для формирования интегральной оценки состояния демпфера: "Нет резерва" - при отказе двух подканалов, "Отказ демпфера" - при отказе трех подканалов. Кроме того, УВК формируется сигнал "Отказ борта" при отказе двух подканалов демпфера одного борта.

В каждом вычислителе размещены по два вторичных блока питания со стабилизированным напряжением: постоянного тока +15 В, переменного тока 36 В со средней точкой частоты 2400 Гц. для запитки электронных элементов вычислителя, датчиков обратной связи и потенциометров ДУСов.

Для запитки субблока логического в вычислителях ВУ-9, БУ-10 установлены по два стабилизатора напряжения на 5 В, конструктивно размещенных на одной плате. Для обеспечения элементов и блоков СУУ-400 непрерывным электропитанием постоянного тока при потере одного из бортов стабилизаторы напряжения в вычислителях запитываются через диодные сборки от двух бортовых источников.

1.2.1.1 Демпфер тангажа

Автомат продольной устойчивости (демпфер тангажа) обеспечивает необходимые запасы устойчивости и качества коротко-периодического движения изделия.

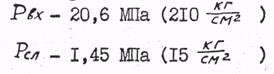

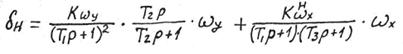

Управление рулем высоты от ДТ осуществляется по следующему

закону:

где

Демпфирование колебаний изделия в канале тангажа производится по сигналам угловой скорости щx, формируемым блоками БДГ-25-9. Для повышения устойчивости в закон введен сигнал перегрузки (ny), формируемый блоками БДЛУ2-3. Функциональная схема демпфера тангажа представлена на рисунке 3. Два двухканальных блока БДГ-25 по четырем независимым цепям выдают сигналы постоянного тока, пропорциональные угловой скорости щz . Два двухканальных блока БДЛУ2 по четырем независимым цепям выдают сигналы постоянного тока, пропорциональные линейному ускорению ny.

Эти сигналы поступают в вычислители устойчивости тангажа ВУ-9 через переменные резисторы "Kщ", "Kn" на платы фильтров тангажа ФТ (рисунок 3), где происходит преобразование сигналов "щz", (ny-I) в соответствии с заданным законом управления (I). Переменные резисторы "Kщ", "Kn" предназначены для регулировки коэффициентов передачи Kщz, Kny в пределах +30% "Кном. Конструктивно эти резисторы находятся в блоках регулировок БP-I2, расположенных на лицевых панелях вычислителей. Фильтр ![]() в цепи сигнала "ny" формируется с помощью резисторов R9, R10 и конденсатора CI на входе усилителя, расположенного на плате фильтров ФТ.

в цепи сигнала "ny" формируется с помощью резисторов R9, R10 и конденсатора CI на входе усилителя, расположенного на плате фильтров ФТ.

В систему сбора информации через резисторы R1 и R3 из фильтра тангажа выдаются сигналы, пропорциональные щz, nУ соответственно. К шинам АОК при автоматизированном наземном контроле сигналы "щz" С БДГ-25-9 подключаются контактами реле KII, установленных в плате коммутатора контрольных сигналов KKC-I вычислителя. Подключение сигналов "ny" к шинам реакции АОК осуществляется контактами реле, установленных в блоке контроля EK-I датчиков БДЛУ2-3. Для выявления обрыва цепи входных сигналов "щz", "ny" при отсутствии возмущений и своевременного отключения неисправного подканала в фильтре предусмотрено опорное напряжение Uоп, поступающее через резисторы R6, R5 на вход усилителя фильтра тангажа при обрыве соответствующего сигнала ("щz" или "ny"). В фильтре установлены "тестовые" реле KI, K2, обеспечивающие подключение стимулирующих сигналов из АОК и сигналов реакции фильтра (КЗ) к шинам реакции АОК при автоматизированном наземном контроле по командам АОК.

Сигналы "щz","ny" суммируются на входе усилителя фильтра и с выхода усилителя через сопротивление R13 поступают на вход устройства демодуляции и усиления УДУ-1.

В УДУ на синхронном выпрямителе ВС происходит выпрямление сигналов с датчиков обратной связи (ДОС) рулевых агрегатов (РА), суммирование их с входными сигналами с фильтра тангажа и усиление их. Управляющие сигналы с УДУ поступают в обмотки преобразователей сигналов (ПС) РА (рисунок 3), где электрические сигналы преобразуются в перемещение заслонок электрогидравлических усилителей (ЭГУ), что приводит к перемещению штоков РА, через кинематику изделия связанных с секциями руля высоты РВ.

Для обеспечения автоматизированного наземного контроля в УДУ-1 установлены "тестовые" элементы VI - V 4, RII - R 17, С2, СЗ. Реле, обеспечивающие подключение командных сигналов из АОК и подключение сигналов реакции УДУ к шинам реакции, расположены на плате коммутации контрольных сигналов KKC-I. В вычислителях расположены устройства встроенного контроля, осуществляющие контроль работоспособности каждого подканала демпфера, функционально УВК каждого подканала ДТ включает в себя (рисунок 3):

- устройство резервирования и контроля УРК-I, УРК-П,

- дополнительный компаратор Кд - I ( Кд - П),

- реле времени PB-I (РВ-II),

- устройство коммутации УК-1 (УК-II),

- сигнализатор нарушения питания СНП-I (СНП-II).

Примечание. Конструктивно СНП расположен в вычислителе устойчивости демпфера рыскания ВУ-10. Сигналы с СНП поступают в вычислитель устойчивости ДТ (рисунок 3).

Кроме того, для формирования интегральной информации о состоянии демпфера в каждом вычислителе расположены:

- субблок логический СЛ,

- реле времени нерасчетного отказа РВ н.о.

Для обеспечения работоспособности четырехкратно-резервированных подсистем (ДТ, ДР) с конструктивным разнесением по бортам (2 подканала на каждом борту) до 3-го отказа в демпфере используется электронный контроль по сигналам ОС.

Сигналы ОС после выпрямления в УДУ поступают на вход гамачного кворум-элемента, расположенного на плате УРК каждого подканала демпфера (рисунок 3).

По разнице между среднеарифметической величиной кворум-элемента и сигналом ОС этого подканала, превышающей допустимую величину, срабатывает компаратор К неисправного подканала, выдавая с выхода 5 сигнал 0 В в устройство коммутации (УК) подканала на реле KI. При срабатывании реле КС обрывается питание ЭМК, чем обеспечивается отключение неисправного подканала РА от формирования усилия на общем выходном звене за счет снижения давления в гидропружине подканала.

Кроме того, по сигналу отказа с выхода 5 компаратора срабатывает реле KI, установленное в корпусе вычислителя. Контактами этого реле снимается сигнал +27 В ИСПРАВНОСТЬ подканала с входа субблока логического (СЛ), которым формируется интегральная оценка состояния демпфера.

Для повышения надежности отключения неисправного подканала и исключения возможности неотключения неисправного подканала из-за пассивного отказа элементов компаратора К параллельно установлен дополнительный компаратор Кд, выдающий при отказе подканала сигнал отключения в виде "0" В на реле К2 устройства коммутации УК и вычислителя.

С аналогичной целью задублирована исполнительная часть субблока логического СЛ.

Отключение неисправного подканала демпфера производится по сигналам:

"О РслДД" - при потере гидропитания в подканале;

"О отказа ГМ - при снижении оборотов ГМ ниже допустимых;

"О отказа ~ тока" - при перерыве электропитания переменным током: на время ф≤1с с последующим подключением к общему выходному звену;

на время ф≥1с без восстановления работоспособности подканала при восстановлении электропитания через ф≥2с. Принудительное отключение подканала демпфера производится по сигналам:

"+27 В Отказ демпфера" - при отказе трех подканалов демпфера "+27 В Нет резерва" - при одновременном (за время ф≤0,5с) отказе двух подканалов демпфера.

При одновременном отказе двух подканалов демпфера, (за время ф≤0,5с ) с помощью РВН.О формируется сигнал нерасчетного отказа демпфера, по которому производится отключение всего демпфера. Отключение всего демпфера осуществляется также по сигналу с субблока логического "Отказ демпфера" при последовательном отказе трех подканалов.

При пропадании питания на шинах переменного тока 3 ~ 400 Гц 36 В сигнализатором нарушения питания СНП формируется сигнал "0 отказа ~ тока", по которому запускается реле времени РВ.

Реле времени по сигналу "0 отказа ~ тока" в течение 2 с выдает сигнал, отключающий питание ЭМК рулевого агрегата, чем осуществляется отключение этого подканала РА от общего выходного звена.

По этому же сигналу блокируется срабатывание компараторов К и К9 Если в точение 2 с питание на шинах переменного тока не восстанавливается, РВ выдает сигнал в компараторы К и КЗ на отключение подканала.

При восстановлении электропитания на шинах переменного тока в течение времени ф≤2с сигнал "О отказа ~ тока" снимается с СНП и с РВ, при этом СНП формирует импульс восстановления ~ тока длительностью 1 с , поступающий в компараторы для их блокировки и в ЭМК гидропружины на время согласования штока РА отключенного подканала с исправно работавшими.

Устройства встроенного контроля каждого вычислителя (УРК, УК, Кд -I) формируют и выдают в систему автономной сигнализации САС сигналы:

"Неисправность демпфера" - при отказе одного из подканалов демпфера "Отказ борта" - при отказе двух подканалов одного борта демпфера. Сигналы "Нет резерва" и "Отказ демпфера" формируются субблоком логическим СЛ и выдаются в САС через диодную сборку Кд-II при отказе двух и трех подканалов демпфера соответственно. Автоматизированный контроль работоспособности УБК при наземном контроле осуществляется через встроенные элементы уплотнения информация, расположенные на платах Кд-I, Кд-II, СНП, KKC-I.

1.2.1.2 Демпфер рысканья

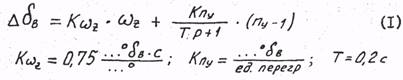

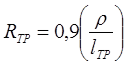

Управление рулем направления РН от демпфера рыскания осуществляется по следующему закону:

д3- угол отклонения закрылков. Фильтр высоких частот введен в закон управления для обеспечения необходимых запасов устойчивости контура изгибных колебаний и уменьшения межканальных рассогласований в четырехканальном приводе. Перекрестная связь в ДР введена для улучшения координированного разворота за счет уменьшения угла скольжения.Функциональная схема демпфера рыскания представлена на рисунке 4.

Измерение угловых скоростей щу , щx осуществляется блоками демпфирующих гироскопов БДГ-25-6, БДГ-25-9 соответственно.

Сигналы угловых скоростей wу, wх поступают в вычислитель устойчивости курса ВУ-10 через переменные резисторы "Kщy', "Kщx" на платы фильтров ФК, где происходит их преобразование в соответствии с законом управления (2). Переменными резисторами "Kщy", "Kщx", расположенными в блоках регулировок БP-I2-I на лицевых панелях вычислителей, осуществляется регулировка коэффициентов передачи Kщy, Kщx в пределах +30 % Кном.

Фильтры с T1 = 0,1 формируются резисторами R8, R9 и конденсатором С9 на входе усилителя фильтра курса ФК и резистором R12, конденсатором С8 в обратной связи усилителя.

Изодром с Т2 =5с набран на плате ФК элементами C1, С2, R8, R9, R12.

Апериодическое звено с Тд = 2 с формируется на входе усилителя ФК элементами R 10, RII, СЗ - С7.

На плате ФК расположено реле К4, отключающее сигнал "wx" на маршруте при снятии команды "+27 В 6з > О".

С помощью контактов реле КЗ закорачивается изодром при наземных проверках коэффициента передачи Кщу.

Через контакты реле К2, установленного в KKC-I, подается команда на реле К4 фильтра курса при автоматизированных наземных проверках коэффициента передачи Кwх от АОК.

Отключение подканала при обрыве входных сигналов "щy", "щх" осуществляется подачей опорного напряжения Von на вход усилителя фильтра через резисторы R 4, R 5 соответственно.

Тестовые реле К1, К2, К7 установлены в фильтре для связи с АОК при наземном автоматизированном контроле.

Сигналы "щy", "щх" суммируются на усилителе фильтра и через сопротивление R 14 поступают на вход УДУ-1.

Дальнейшее формирование сигнала управления рулем направления аналогично формированию сигнала управления рулем высоты (см.п.2.1.1)

Контроль работоспособности ДР аналогичен контролю ДТ (см.п.2.1.1).

Для управления рулем направления при разрушении механической проводки управления РН предусмотрено дистанционное управление через привод демпфера рыскания от рукоятки аварийного управления (РАУ), установленной на центральном пульте экипажа.

Сигналы с датчика аварийного управления ДАУ-I, соединенного с рукояткой, поступают на вход устройства демодуляции и усиления через резистор RI6 и контакты реле К5, установленные в фильтре курса.

Команда на включение реле К5 поступает с центрального пульта экипажа с концевых выключателей при открывании предохранительной крышки над рукояткой РАУ.

Сигналы, пропорциональные угловым скоростям wу, wx, выдаются в систему сбора информации через резисторы R3, R6 фильтра курса.

Подключение сигналов "щу" , "щх " при автоматизированном наземном контроле к шинам реакции осуществляется с помощью реле К9, K11 коммутатора контрольных сигналов.

1.3 Работа

1.3.1 Включение системы

Подача питания осуществляется в следующей последовательности;

после подачи гидропитания подается электропитание переменного тока 36В 400 Гц, затем постоянного тока 27 В.

Система СУУ-400 включается перед взлетом и выключается после посадки.

1.3.2 Нормальная работа демпфера тангажа (курса)

При нормальной работе демпфера подканалы РА находятся в согласованном состоянии и с датчиков обратной связи через узел суммирования и центровки на входы кворум-элементов поступают одинаковые сигналы "Uос" . При этом разница, между среднеарифметической величиной на. выходе КЭ - "Uoccp" и "Uoc" каждого подканала не превышает порога срабатывания компараторов KI, Klz> , КП, КПд . Реле KI, К2, Ш, KI2 на устройстве коммутации обесточены.

+27 В через диодную сборку от АЗСов СУУ-400 левого и правого борта через нормально-замкнутые контакты реле KI, К2, KII, KI2 устройства коммутации поступает на обмотки ЭМК РА как сигнал "+27 В Исправность", I, П подканала демпфера. Эти же +27 В через нормально-замкнутые контакты реле KI, K2, КЗ и К4, установленные в корпусе вычислителя. ВУ-9 (ВУ-10), поступают на вход субблока логического СЛ в виде сигналов "+27 В Исправность" I и II подканалов демпфера соответственно. Кроме, того, на вход СЛ поступают сигналы "+27 В Исправность" Ш, 1У подканала демпфера из вычислителя устойчивости ВУ-9 (ВУ-10) правого борта. Сигналы "+27 В Исправность" I, II подканала демпфера также поступают на вход СЛ, расположенного в вычислителе правого борта.

1.3.3 Отказы в канале тангажа (курса)

1.3.3.1 Рассогласование между подканалами

При рассогласовании между подканалами демпфера, превышающем допустимую величину, по разнице между Uoc.ср и Uос неисправного подканала, равной порогу срабатывания компараторов, срабатывают компараторы К, Кд неисправного подканала (например I) и с задержкой по времени 0,1 с на выходе 5 компараторов KI, KIд появляется сигнал отказа в виде напряжения 0 В. Эти сигналы поступают на обмотку реле К узла кворумирования (КЭ), на обмотки реле KI и К2 УК1 и на. обмотки реле KI, K2, установленные в корпусе вычислителя.

При срабатывании реле КI, К2 УК1 нормально замкнутые контакты этих реле размыкаются и снимают питание с ЭМК РА, контактами реле КI, К2 вычислителя снимается сигнал "+27 В Исправность I" с субблоков логических. В гидропружине неисправного подканала РА давление падает до сливного, при этом якорь СД устанавливается в положение "Рсл" и сигнал с него "ОВ" поступает на один из входов (БI) УРК-I, чем формируется "память" об отказе подканала.

Контакты реле К в УРК1 при срабатывании отключают входной сигнал "Uос" от формирования среднеарифметической величины. Uoc.ср. и выдают сигнал "0 В Отказа":

- в узел коммутации (УК1) на обмотку реле К4 для формирования сигнал "+27 В Неисправность ДТ (ДР)"

- на формирователь |< , с выхода которого запускается реле времени нерасчетного отказа (Р.В.Н.0 ),

- на ячейку И для выдачи сигнала отказа при опросе.

"0" отказа в узле коммутации (УК1) вызывает срабатывание реле К4, через контакты которого "+"27В поступает в узел компараторов (Кд-I) на ячейку И1 и на диодную сборку для выдачи сигнализации "+27В Неисправность ДТ (ДР)" в:

-САС через контакты реле К дополнительного компаратора Кд-I,

-АОК через диодную сборку.

1.3.3.2 Отказ гиромоторов

При снижения оборотов гиромоторов ниже допустимой величины или при обрыве одной из фаз переменного тока, запитывающих гиромоторы БДГ, блоками контроля вращения гиромоторов БКВГ формируется сигнал "О отказа ГМ", поступающий на вход компаратора (AI, БЗ) для отключения неисправного подканала демпфера с задержкой С = 90 120 мс.

1.3.3.3 Перерывы электропитания на шинах переменного тока напряжением 36 В частоты 400 Гц

Переменным током в СУУ-400 запитаны гиромоторы блоков БДГ-25 и блоки питания в БДЛУ2-3.

При перерыве переменного тока на время до 2 с скорость вращения гиромоторов не снижается ниже допустимой величины и датчики угловых скоростей выдают в систему достоверные сигналы угловых скоростей. Однако, при восстановлении электропитания на шинах переменного тока блоком контроля вращения гиромотора формируется сигнал "О отказа ГМ" длительностью до 120 мс, по которому происходит отключение соответствующего подканала PA-8I с "памятью", то есть работоспособность подканала не восстанавливается при восстановлении электропитания .

Блок БДЛУ2-3 при отсутствии перегрузок на объекте выдает сигнал, пропорциональный 9,8 м/с который компенсируется опорным напряжением в фильтре тангажа и выходное звено РА находится в нейтральном положении.

При перерыве переменного тока в подканале ДТ сигнал с БДЛУ2-3 снимается, исполнительный механизм данного подканала РА опорным напряжением смещается на 1/3 максимального хода траверсы РА, и, если это происходит в"сильном" подканале РА, на 1/3 хода перемещается секция рулевой поверхности. При наличии перегрузки обратного знака возможно отключение этого подканала.

Для исключения вышеописанных явлений в СУУ-400 предусмотрено отключение исполнительных механизмов подканалов PA-81 от общего выходного эвена при перерыве переменного тока в этом подканале на время ф≤2с с последующим их подключением к траверсе при восстановлении электропитания переменным током, осуществляемое следующим образом:

При пропадании в одном из подканалов СУУ-400 электропитания переменным током напряжением 36 В 400 Гц сигнализатором нарушения питания (СНП) формируется сигнал "0 отказа ^ тока" (рис.3) поступающий на вход реле времени (РB) этого подканала в вычислители ВУ-Ю, ВУ-9. Реле времени в течение 2 с выдает сигнал "0 отказа ~ тока в теч. 2 с", которым отключается электропитание ЭМК, чем обеспечивается отключение данного подканала РА от общего выходного звена и блокируется срабатывание компараторов К и Kд по рассогласованию между подканалами, возможному в ДТ при наличии перегрузки (см. входы A18 и А9 на К и Кд соответственно).

![]()

![]() При восстановлении электропитания на шине переменного тока в течение времени С < I с сигнал "0 отказа ~ тока" с CНП и соответственно с выхода РВ снимается, и сигнализатором нарушения питания формируется импульс длительностью 1с "_| |_ восстановления ~ тока", который блокирует срабатывание К и Кд по сигналу "0 отказа ГМ" и дает возможность подканалам РА прийти в согласованное состояние при обесточенном ЭМК подканала, то есть снять рассогласование на входе КЭ по сигналам U ос, после чего происходит подключение штока подканала РА к общему выходному звену. Если питание 36 В 400 Гц не восстанавливается по истечении 2 с то сигнал-"О отказа ~ тока, в теч.2 с" на одном из выходов РВ снимается, а на втором выходе РВ появляется сигнал "О отказа ~ тока, через t > 2 с", которым производится отключение подканалов РА демпферов тангажа и рыскания с "памятью".

При восстановлении электропитания на шине переменного тока в течение времени С < I с сигнал "0 отказа ~ тока" с CНП и соответственно с выхода РВ снимается, и сигнализатором нарушения питания формируется импульс длительностью 1с "_| |_ восстановления ~ тока", который блокирует срабатывание К и Кд по сигналу "0 отказа ГМ" и дает возможность подканалам РА прийти в согласованное состояние при обесточенном ЭМК подканала, то есть снять рассогласование на входе КЭ по сигналам U ос, после чего происходит подключение штока подканала РА к общему выходному звену. Если питание 36 В 400 Гц не восстанавливается по истечении 2 с то сигнал-"О отказа ~ тока, в теч.2 с" на одном из выходов РВ снимается, а на втором выходе РВ появляется сигнал "О отказа ~ тока, через t > 2 с", которым производится отключение подканалов РА демпферов тангажа и рыскания с "памятью".

1.3.3.4 Отказ вторичных источников питания

Электропитание подканалов СУУ-400, в том числе устройств встроенного контроля - УРК, Кд осуществляется от вторичных у источников - стабилизаторов напряжения 36 В 2400 Гц переменного тока со средней точкой и постоянного тока +15 В.

При пропадании одного из видов напряжения ячейкой КП, расположенной на платах УРК и Кд , формируется сигнал "0", по которому с задержкой t =0,09 + 0,12с компараторами К и К д и устройством коммутации УК производится отключение неисправного подканала ДР или ДТ.

1.3.3.5 Отсутствие гидропитания в одном подканале РА

При отсутствии гидропитания в гидропружине одного из подканалов РА срабатывает микропереключатель в сигнализаторе давления СД и выдает сигнал О В на вход (Б1) компаратора К в УРК. По этому сигналу компараторами К и Кд и устройством коммутации производится отключение питания ЭМК неисправного подканала. Обрыв сигнала с ДУСа и отсутствие сигнала управления в обмотке преобразователя сигналов ПС рулевого агрегата.

При обрыве сигнала с ДУСа шток подканала РА опорным напряжением в фильтре (ФТ, ФК) перемещается на величину, при которой рассогласование между подканалами превышает допустимую величину. При этом при разности Uoccр и Uoc неисправного подканала, равной порогу срабатывания, срабатывают компараторы К и КЭ и через устройство коммутации УК отключают электропитание ЭМК, чем обеспечивается отключение подканала РА от общего выходного звена.

Аналогично производится отключение подканала РА от общего выходного звена при обрыве цепи обмотки управления ПС, при этом перемещение поршня соответствующего подканала РА на выдвижение обеспечивается технологическим смещением нуля золотника.

1.3.3.6 Сигнализация, выдаваемая УБК ДТ и ДР

При любом первом отказе УВК выдается сигнал "+27 Б Неисправность демпфера" в АОК и в САС - бортинженеру. Сигнал отказа подканала формируется платой УРК. При срабатывании реле К "0" отказа через контакт А7. УРК поступает на обмотку реле К4 или К9. Реле срабатывает и через его контакты +27В поступают на вход ячейки И1 и на диодную сборку платы дополнительного компаратора Кд-1 первого подканала вычислителя.

Далее этот сигнал через диодную сборку поступает в АОК и через контакты реле К в СAC для бортинженера. При отказе двух подканалов на обмотку реле К подается сигнал

"+27 В Нет резерва", формируемый субблоком логическим. Реле срабатывает и снимает сигнал "+27 В Неисправность" с САС, при этом в САС поступает сигнал "+27 В Нет резерва" с субблока логического.

При наличии отказов на двух входах ячейки И1, с нее поступает сиг-нал на ячейку И2, которая при наличии сигнала "+27 В Нет резерва" формирует сигнал "+27 В Отказ борта" для САС, откуда сигнал поступает к бортинженеру, на центральный пульт летчиков и САЗ. При отказе трех подканалов в демпфере субблоком логическим формируется сигнал "+27 В Отказ демпфера", который поступает в САС и через диодную сборку дополнительного компаратора Кд-II второго подканала вычислителя в САЗ, АОК, МСРП, при этом сигналы "+27 В Нет резерва" и "+27 В Отказ борта" в САС снимаются.

Расчёт основан на статистических данных полученных в а/к “Волга-Днепр” за период с января 1993 года по сентябрь 2005 года. Статистические данные собраны по 10-ти самолетам Ан-124-100 “Руслан”.

2.1 Качественный анализ надежности

Для качественного анализа надежности элементов входящих в состав СУУ-400 рассмотрим таблицу 2, которая построена на основе статистических данных полученных в а/к “Волга-Днепр” за период с января 1993 года по сентябрь 2005 года. Статистические данные собраны по 10-ти самолетам Ан-124-100.

Таблица 2

| № п/п | Отказавший блок | Количество отказов | Количество отказов, % |

| 1 | Вычислитель устойчивости ВУ-9 | 16 | 22,5 |

| 2 | Вычислитель устойчивости ВУ-10 | 16 | 22,5 |

| 3 | Блок демпфирующих гироскопов БДГ-25-6 | 8 | 11,3 |

| 4 | Блок демпфирующих гироскопов №-25-9 | 7 | 10 |

| 5 | Блок датчиков линейных ускорений БДЛУ2-3 | 4 | 5,4 |

| 6 | Датчик аварийного управления ДАУ-1 | 8 | 11,3 |

| 7 | Рулевой агрегат PA-81 | 12 | 17 |

Анализируя таблицу можно сделать вывод о том, что наибольшее количество отказов наблюдается у блоков ВУ-9 и ВУ-10 (по 16 отказов).

2.2 Количественный анализ надёжности

В данном пункте анализа надёжности будут рассмотрены вычислители устойчивости ВУ-9 и ВУ-10, так как в системе улучшения устойчивости они имели больше всего отказов.

Наработка до отказа вычислителей ВУ-9 и ВУ-10 образует ряд:

5397, 4066, 3637, 2600, 1062, 9574, 1727, 7295, 5720, 11490, 10957, 8765, 8156, 8575, 7845, 11158, 9120, 5760, 8259, 7071, 8183, 3160, 2121, 3675, 1891, 7497, 8719, 345, 5173, 8873, 8447, 8100.

Выстроим ряд по возрастанию для удобства восприятия и обработки информации:

345, 1062, 1727, 1891, 2121, 2600, 3160, 3637, 3675, 4066, 5173, 5397, 5720, 5760, 7071, 7295, 7497, 7845, 8100, 8156, 8183, 8259, 8447, 8575, 8719, 8765, 8873, 9120, 9574, 10957, 11158, 11490.

Для анализа надёжности определимся с планом наблюдения.

В нашем случае приемлем план наблюдения NUr;

N – число объектов поставленных на испытание;

U – план наблюдения для неремонтируемых объектов;

r– фиксированное число отказов.

Таким образом N=40, r=32

Определяем число интервалов разбиения:

k = 1+3.3∙lgr = 1+3.3∙lg32 = 5

Находим протяжённость интервала:

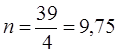

![]()

Произведём расчёт эмпирических характеристик, результаты расчёта сведём в таблицу 3:

Таблица 3

| Nинт. | ti-1 | ti | ∆ti | ∆ni | |||

| 1 | 0 | 2300 | 2300 | 6 | 6,5217 | 6,5217 | 1 |

| 2 | 2300 | 4600 | 2300 | 7 | 7,6087 | 8,9514 | 0,85 |

| 3 | 4600 | 6900 | 2300 | 8 | 8,6957 | 12,882 | 0,675 |

| 4 | 6900 | 9200 | 2300 | 6 | 6,5217 | 13,73 | 0,475 |

| 5 | 9200 | 11500 | 2300 | 5 | 5,4348 | 16,722 | 0,325 |

На основании полученной таблицы строим графики

![]()

![]()

![]()

Вычислители ВУ-9 и ВУ-10 являются сложными объектами, состоящими из множества элементов, вероятность отказов которых достаточно мала. Следовательно, можно выдвинуть гипотезу, что отказы вычислителей подчиняются экспоненциальному закону распределения. Этому не противоречит и внешний вид гистограмм.

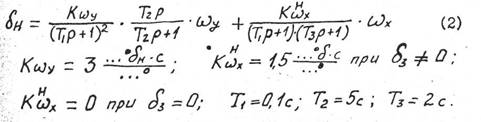

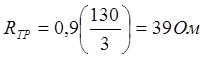

Определение параметров закона распределения.

Экспоненциальный закон распределения является однопараметрическим, т.е. для его полного определения необходимо найти один параметр — интенсивность отказов л.

Мы осуществили план наблюдения NUr, следовательно, параметр л можно вычислить с использованием метода максимума правдоподобия по формуле:

1/ч

1/ч

Отсюда среднее время наработки до отказа

![]() часов.

часов.

Проверка правильности принятой гипотезы.

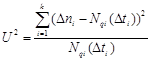

Осуществляется с помощью критерия Пирсона ч2 , рассчитанного по формуле:

Число разрядов при расчёте критерия на единицу больше числа разрядов разбиения вариационного ряда k, т.к. добавляется интервал от 0 до + ∞. Результаты расчёта представлены в таблице 4:

Таблица 4

| Nинт. | ti-1 час | ti час | ∆ti час | ∆ni шт. | ||||

| 1 | 0 | 2300 | 2300 | 6 | 0,2504 | 10,017 | -4,017 | 1,611 |

| 2 | 2300 | 4600 | 2300 | 7 | 0,1877 | 7,5084 | -0,508 | 0,034 |

| 3 | 4600 | 6900 | 2300 | 8 | 0,1407 | 5,6281 | 2,3719 | 1 |

| 4 | 6900 | 9200 | 2300 | 6 | 0,1055 | 4,2187 | 1,7813 | 0,752 |

| 5 | 9200 | 11500 | 2300 | 5 | 0,0791 | 3,1623 | 1,8377 | 1,068 |

| 6 | 11500 | 8 | 0,2366 | 9,4656 | -1,466 | 0,227 | ||

| U2 = | 4,692 | |||||||

Величина ![]() рассчитывается по формуле:

рассчитывается по формуле:

![]()

![]()

![]()

Число степеней свободы r в случае шести разрядов таблицы и одного параметра закона распределения в соответствии с формулой:

r=k-s-1=6-1-1=4, где s — число параметров закона распределения.

Задавшись уровнем значимости ![]() в зависимости от

в зависимости от ![]() и числа степеней свободы r=4 находим критическое значение

и числа степеней свободы r=4 находим критическое значение ![]() .

.

Подсчитанное значение U2 =4,692 не попадает в критическую область (12;+∞), следовательно, принятая гипотеза об экспоненциальном законе распределения не противоречит статистическим данным.

Определение точности оценок параметров распределения.

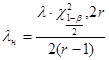

Верхнюю и нижнюю границы доверительного интервала для параметра л вычисляем по формулам:

;

;

Для доверительной вероятности в=90% и r=32 найдём значения ![]() и

и ![]() , т.е. значения ч2

, соответствующие доверительной вероятности

, т.е. значения ч2

, соответствующие доверительной вероятности ![]() и

и ![]() соответственно и числу степеней свободы 2r=2∙32=64

соответственно и числу степеней свободы 2r=2∙32=64

![]() ;

; ![]()

Подставив найденные значения, получим:

![]()

![]()

Таким образом, интервал (1,02∙10-4 ;1,99∙10-4 ) с доверительной вероятностью 90% покрывает истинное значение параметра л.

Построение графиков распределения.

Построение графиков распределения производим для диапазона 0<t<11500 часов.

Расчётные данные сведены в таблицу 5.

Таблица 5

t, час |

1150 | 2300 | 3450 | 4600 | 5750 | 6900 | 8050 | 9200 | 10350 | 11500 |

л( t)∙1 0 - 4 1/ час |

1,25 | 1,25 | 1,25 | 1,25 | 1,25 | 1,25 | 1,25 | 1,25 | 1,25 | 1,25 |

f(t)∙10- 5 1/ час |

11 | 9,39 | 8,13 | 7,04 | 6,1 | 5,28 | 4,57 | 3,96 | 3,43 | 2,97 |

| Рв ( t ) | 0,7952 | 0,6324 | 0,5029 | 0,3999 | 0,3180 | 0,2529 | 0,2011 | 0,1599 | 0,1272 | 0,1011 |

| Р( t ) | 0,8658 | 0,7496 | 0,6489 | 0,5617 | 0,4865 | 0,4212 | 0,3646 | 0,3157 | 0,2733 | 0,2366 |

| Рн ( t ) | 0,8889 | 0,7902 | 0,7024 | 0,6244 | 0,5551 | 0,4934 | 0,4386 | 0,3899 | 0,3466 | 0,3081 |

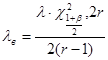

Расчёты велись в соответствии с формулами:

![]()

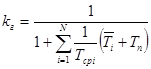

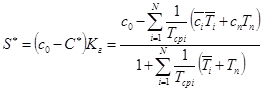

2.3 Выбор стратегии обслуживания

Блоки имеют следующие характеристики: интенсивность отказов л=1,25*10-4 1/ч и среднее время наработки до отказа Tср =7979 ч.

Для их обслуживания выберем стратегию Е, при которой в системе после самостоятельного проявления отказа проводится замена только отказавшего блока.

Стратегия Е имеет ряд особенностей:

1) В системе не проводятся предупредительные восстановительные работы, поэтому задача ограничивается только получением численных показателей качества.

2) Для получения показателей качества достаточно знать только средние характеристики, в частности, средние время безотказной работы блоков.

3) Если появившийся в системе отказ проявляется мгновенно, то необходимо положить Tп =0.

4) Если появившийся в системе отказ самостоятельно проявиться не может (Tп =∞), то такую систему эксплуатировать согласно стратегии Е нельзя, так как в этом случае kг =S*=0, C*=∞.

Таблица 6 – Характеристика системы

| № | Блок | Кол-во отказов | |||||

| 1 | ВУ-9 | 16 | 7979 | 0,5 | 0 | 0,8 | 1,5 |

| 2 | ВУ-10 | 16 | 7979 | 0,5 | 0 | 0,8 | 1,5 |

Данные для расчета приведены в таблице 6.

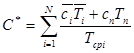

;

;

;

;

.

.

Получаем следующие величины показателей качества: коэффициент готовности kг =0,99995, средние удельные затраты C*=0,0001, средняя прибыль S*=1,9988.

Выбранная стратегия Е подходит для эксплуатации и обслуживания блоков ВУ-9 и ВУ-10 системы СУУ-400.

3. АНАЛИЗ ЭКСПЛУАТАЦИОННОЙ ТЕХНОЛОГИЧНОСТИ

Анализ эксплуатационной технологичности при проведении проверки комплекса с помощью встроенных средств контроля при оперативных формах ТО. Устранение неисправностей производится путем замены неисправных блоков и устройств, входящих в состав блоков. Для отыскания неисправностей используется ПРК-36 со жгутом и комбинированный прибор (тестер).

3.1 ДОСТУПНОСТЬ РАБОТ

Расчет доступности работ производится по данным таблицы 7.

Таблица 7 – Эксплуатационная технологичность

| п/п | Содержание операций и технических требований | Кол-во исполн., ч. | Время выполнения, ч. | Трудоём-кость выполнения работы, чел.*ч | Коэф. изменения произво-дит. труда |

| 1 | Включите АЗС указанные в тех. карте | 1 | 0,1 | 0,1 | 0,9 |

| 2 | Проведите внешний осмотр системы СУУ-400 | 1 | 0,5 | 0,5 | 0,95 |

| 3 | Подсоедините к контрольным разъемам ПРК-36 | 1 | 0,0833 | 0,0833 | 0,65 |

| 4 | Проверьте работоспособность СУУ-400 по тех. карте | 3 | 0,40 | 1,2 | 0,95 |

| 5 | Если неисправен блок, то отрегулируйте его по тех. карте | 3 | 0,50 | 1,5 | 0,5 |

| 6 | Отключите ПРК-36 и установите заглушки на контрольные разъемы | 1 | 0,0833 | 0,0833 | 0,65 |

| 7 | Выключите АЗС | 1 | 0,0833 | 0,0833 | 0,9 |

Основными операциями при проведении проверки системы являются № 4, 5. Дополнительные операции – № 1, 2, 3, 6, 7.

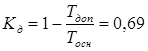

Суммарное время проведения основных операций:

![]() ч.

ч.

Суммарное время проведения дополнительных операций:

![]() ч.

ч.

Коэффициент доступности:

.

.

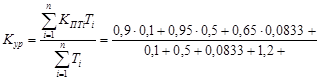

3.2 УДОБСТВО РАБОТ

Расчет удобства работ проводится по данным таблицы 7. Полученный коэффициент удобства:

![]() .

.

4. АНАЛИЗ СУЩЕСТВУЮЩЕЙ ТЕХНОЛОГИИ ПРОВЕРКИ СУУ-400

По существующему техпроцессу проверка системы производится по большей части вручную, с помощью пульта контроля ПРК-36, который представляет из себя вольтметр с набором галетных переключателей и потенциометров, с помощью которых набирают номер контакта и уровень измеряемого напряжения.

Существующая аппаратура позволяет проводить полный объем проверок СУУ-400 в соответствии с технологической документацией. Однако существующая КПА имеет ряд существенных недостатков:

1) практически вся проверка осуществляется вручную и на оператора возложено выполнение большого количества операций, что требует от него высокой квалификации, постоянной внимательности и умственного напряжения, что в итоге способствует появлению ошибок;

2) скорость и надёжность проверки, во многом зависит от «человеческого фактора»;

3) обработка результатов так же полностью возложена на оператора и на существующем оборудовании нет возможности автоматизировать этот процесс;

4) проверка правильности функционирования системы СУУ является довольно длительным и трудоёмким процессом – общее время необходимое для полной проверки СУУ-400 составляет 26 часов.

Из вышесказанного, становится очевидным необходимость автоматизации и повышения объективности контроля. Этого можно достичь с помощью введения устройства автоматического контроля системы СУУ-400, удовлетворяющего следующим требованиям:

1) проведение полной всеобъемлющей проверки системы СУУ-400;

2) максимальная автоматизация процесса проверки комплекса и обработки результатов;

3) снижение влияние человеческого фактора на результат;

4) снижение уровня энергозатрат;

5) уменьшение времени проверки.

5. РАЗРАБОТКА СИСТЕМЫ АВТОМАТИЧЕСКОЙ ПРОВЕРКИ СУУ-400

5.1 ОБЩИЕ ТРЕБОВАНИЯ

Существующий технологический процесс технического обслуживания не дает возможности эксплуатировать систему СУУ-400 стратегии обслуживания по состоянию. Все изменения, происходящие в системе в процессе эксплуатации, не регистрируются, следовательно, нет возможности отследить и предугадать момент наступления отказа.

Такая технология контроля при современном уровне развития технических средств является неприемлемой, т.к. жёсткая конкуренция на рынке транспортных услуг требует сокращения времени технического обслуживания до минимума. Скорость и надёжность проверки, во многом зависит от «человеческого фактора». Поэтому проверка функционирования системы улучшения устойчивости самолёта является довольно длительным, трудоёмким процессом, что приводит к лишним затратам труда и электроэнергии, а следовательно ведет к увеличению материальных затрат.

Разработанная система устраняет существующие недостатки, позволяет перейти на стратегию обслуживания по состоянию, дает возможность производить сравнение разработанной модели системы с реальной системой.

Исходя из поставленной задачи, разрабатываемая система проверки должна обеспечивать:

1) моделирование работы СУУ на ПК;

2) подачу по командам с ПК тестовых сигналов в систему;

3) получение результатов работы системы, их преобразование и последующая передача на ПК;

4) сравнение результатов работы реальной системы с моделью;

5) выдача информации о состоянии системы.

5.2 РАЗРАБОТКА СТРУКТУРНОЙ СХЕМЫ КПА

Структурная схема КПА представлена на рисунке 10.

В данную схему входят следующие блоки:

1) ПК – персональный компьютер;

2) DT9842/8 – блок контроля и управления;

3) ВУ-9, ВУ-10 – вычислители демпферов рысканья и тангажа;

4) РА-81 РВ – рулевой агрегат руля высоты;

5) РА-81 РН – рулевой агрегат руля направления;

6) РП-72 – рулевой привод;

7) РВ – руль высоты;

8) РН – руль направления.

В ПК происходит проверка исправности и работоспособности СУУ путем сравнения результатов работы реальной системы СУУ и ее модели.

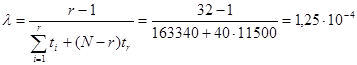

Построение математической модели СУУ происходит в ПК. Модель реализует следующие законы управления:

![]() ,

,

![]()

Входными величинами являются текущие значения угловых скоростей ![]() ,

, ![]() ,

, ![]() , а также значения вертикальной перегрузки nу , которые также формируются в рамках модели. Выходной величиной является угол отклонения руля высоты

, а также значения вертикальной перегрузки nу , которые также формируются в рамках модели. Выходной величиной является угол отклонения руля высоты![]() и руля направления

и руля направления ![]() .

.

При проведении проверки СУУ вместо датчиков, установленных на самолете, подключается разрабатываемая КПА.

ПК через DT9482/8 формирует и направляет в ВУ-9 и ВУ-10 сигналы угловой скорости ![]() ,

, ![]() ,

, ![]() и нормальной перегрузки ny имитируя отклонение БДГ.

и нормальной перегрузки ny имитируя отклонение БДГ.

DT9482/8 предназначен для подключения ПК к системе СУУ. Т.к. СУУ оперирует аналоговыми величинами, а ПК цифровыми, DT9482/8 производит управление работой ВУ-9 и ВУ-10 и сбором данных о работе системы СУУ в аналоговой форме по командам с ПК. Обмен данными между DT9482/8 и ПК происходит по цифровому интерфейсу.

В ВУ-9 и ВУ-10 происходит реализация закона управления, рассмотренного выше, в результате чего формируются управляющие сигналы ![]() ,

, ![]() .

.

РА-81 РВ преобразует электрический сигнал ![]() в механическое перемещение траверсы руля высоты

в механическое перемещение траверсы руля высоты ![]() . Аналогично происходит и с рулем направления.

. Аналогично происходит и с рулем направления.

Датчик обратной связи (ДОС), установленный на РА-81, преобразует механическое перемещение в электрический сигнал ![]() . Т.к. ДОС жестко связан с выходной траверсой рулей высоты и направления, соответствующий сигнал

. Т.к. ДОС жестко связан с выходной траверсой рулей высоты и направления, соответствующий сигнал ![]() будет пропорционален углу отклонения руля высоты и руля направления.

будет пропорционален углу отклонения руля высоты и руля направления.

Сигнал ![]() преобразованный в УДУ посредством DT9482/8 поступает в ПК.

преобразованный в УДУ посредством DT9482/8 поступает в ПК.

В ПК полученный сигнал отслеживается на достоверность путем сравнения с сигналом, полученным в процессе моделирования системы.

По окончанию проверки ПК выдаёт информацию о пригодности системы к эксплуатации.

5.3 РАЗРАБОТКА ФУНКЦИОНАЛЬНОЙ СХЕМЫ КПА

5.3.1 О писание

Функциональная схема КПА представлена на рисунке 11.

Данная система позволяет осуществлять автоматическую выдачу и отслеживание сигналов с ВУ-9 и ВУ-10. Вся обработка данных осуществляется в персональном компьютере. Предложенная функциональная схема обеспечивает оперативность и удобство проверки. Данная схема позволяет расширять технические возможности системы проверки за счёт включения в состав различных модулей и приборов.

В КПА входят следующие блоки:

1) ПК – персональный компьютер;

2) DT9842/8 – блок контроля и управления;

3) ВУ-9, ВУ-10 – вычислители демпферов рысканья и тангажа;

4) РА-81 РВ – рулевой агрегат руля высоты;

5) РА-81 РН – рулевой агрегат руля направления;

6) РП-72 – рулевой привод;

7) РВ – руль высоты;

8) РН – руль направления.

ПК предназначен для расчета математической модели СУУ, формирования управляющих сигналов и обработки результатов измерения.

DAQDT9842/8 обеспечивает взаимодействие ПК с системой СУУ путем аналого-цифровых и цифро-аналоговых преобразований сигналов. Благодаря наличию встроенного микроконтроллера (МК), DAQ существенно разгружает ПК.

5.3.2 Выбор элементной базы

Головным устройством функциональной схемы является персональный компьютер (ПК) с предустановленной программой LabVIEW, который формирует управляющие сигналы, а также сохраняет в памяти получаемую информацию для последующей обработки.

Для обеспечения мобильности в качестве ПК в системе проверки используется ноутбук. Требования, которым должен удовлетворять ПК, приведены в таблице 8.

Таблица 8 – Рекомендуемые требования к ПК

| Параметр | Характеристики |

| ЦПУ | Intel Pentium-M 1800 MHz иливыше AMDAthlonXP-M 2000+ или выше |

| ОЗУ | 256 Mb или больше |

| Емкость жесткого диска | 40 Gb или больше |

| ОС | Windows XP/2000/ME |

| Интерфейс | USB v2.0 |

| Время автономной работы | >3 ч. |

DAQDT9842/8 (рисунок 12) – прибор для сбора данных и управления, является устройством производства компании DataTranslations, работающий совместно с программным обеспечением LabVIEW.

Устройство имеет 8 аналоговых выходов с диапазоном ±10В; 8 аналоговых входов с диапазоном ±20В; 24-разрядный цифровой порт ввода/вывода (TTL/LVTTL/CMOS). Обладает компактными размерами, поддерживает операционные системы Windows 2000/XP/ME, MacOSX, Linux.

Функционально DAQ состоит из микроконтроллера (Logic), буфера обмена, оперативного запоминающего устройства (ОЗУ), цифро-аналогового преобразователя (DAC), аналого-цифрового преобразователя (ADC), контроллера шины USB, внутренней шины обмена данными, терминалов ввода/вывода.

DAQ выбран исходя из требований системы проверки. Он обеспечивает формирование восьми аналоговых сигналов по сигналам с ПК. Это является достаточным для проверки работоспособности СУУ-400. Отработанный СУУ сигнал поступает через ПС обратно в DAQ, где оцифровывается и по интерфейсу USB передается на ПК. Свободные аналоговые порты ввода можно использовать для контроля других параметров системы СУУ.

Блок схема устройства представлена на рисунке 13.

Характеристики устройства представлены в таблице 9.

Назначение контактов в портах устройства приведены в таблицах 10, 11.

Таблица 9 – Характеристики DAQDT9842/8

| Параметр | Значение | |||||||

| Аналоговый выход | Количество | 8 недифференциальных | ||||||

| Разрешающая способность | 16 бит | |||||||

| Частота обновления | 200 кГц | |||||||

| Напряжения | недифференциальные: ±10В | |||||||

| Максимальная погрешность | 36,4 мВ | |||||||

| Напряжение при включении | 0 В | |||||||

| Выходное сопротивление | 0,3 Щ | |||||||

| Параметр | Значение | |||||||

| Аналоговый вход | Количество | 8 недифференциальных | ||||||

| Разрешающая способность | 16 бит | |||||||

| Частота дискретизации | 100 КГц | |||||||

| Напряжения | дифференциальные: ±25В, ±10В, ±5В, 4В, ±2.5В, ±2В, ±1.25В, ±1В недифференциальные: 10В |

|||||||

| Погрешность нуля | ±1 мВ | |||||||

| Максимальная погрешность | 0,01% | |||||||

| Частота обновления | 24 МГц (41,67 нс) | |||||||

| Входное сопротивление | 100 МЩ | |||||||

| Цифровой ввод/вывод | Количество | порт 0 – 8/8 линий порт 1 – 8/8 линий порт 2 – 8/8 линий |

||||||

| Совместимость | TTL, LVTTL, CMOS | |||||||

| Программирование портов | индивидуально каждый выход | |||||||

Уровень 0 Уровень 1 |

0-0,8 В 2,4-5 В |

|||||||

| Внешнее питание | до 5 В 5А максимум | |||||||

| Интерфейс | Стандарт | USB v2.0 Full Speed | ||||||

| Скорость | 12 Мб/с | |||||||

| Питание | до 5 В 500 мА максимум | |||||||

| Размеры | В Bох исполнении | 229x247x114 см | ||||||

| В Board исполнении | 233x220 см | |||||||

| Рабочая температура | 0-45 о С | |||||||

| Влажность воздуха | 95 % | |||||||

| Максимальная высота | 3000 м | |||||||

Таблица 10 – Назначение контактов аналоговых портов вывода, цифровых портов ввода/вывода и счетчиков-таймеров

| Контакт | Назначение контакта | Контакт | Назначение контакта |

| 34 | Analog Output 00 | 68 | Analog Output 00 Return |

| 33 | Analog Output 01 | 67 | Analog Output 01 Return |

| 32 | Analog Output 02 | 66 | Analog Output 02 Return |

| 31 | Analog Output 03 | 65 | Analog Output 03 Return |

| 30 | Analog Output 04 | 64 | Analog Output 04 Return |

| 29 | Analog Output 05 | 63 | Analog Output 05 Return |

| 28 | Analog Output 06 | 62 | Analog Output 06 Return |

| 27 | Analog Output 07 | 61 | Analog Output 07 Return |

| 26 | External D/A Trigger | 60 | Isolated Digital Ground |

| 25 | External D/A Clock | 59 | Isolated Digital Ground |

| 24 | External A/D Trigger | 58 | Isolated Digital Ground |

| 23 | External A/D Clock | 57 | Isolated Digital Ground |

| 22 | Digital Input Trigger | 56 | Isolated Digital Ground |

| 21 | Digital Input Clock | 55 | Isolated Digital Ground |

| 20 | Digital Output Trigger | 54 | Isolated Digital Ground |

| 19 | Digital Output Clock | 53 | Isolated Digital Ground |

| 18 | Digital Input/Output 3, Port 0 | 52 | Digital Input/Output 7, Port 0 |

| 17 | Digital Input/Output 2, Port 0 | 51 | Digital Input/Output 6, Port 0 |

| 16 | Digital Input/Output 1, Port 0 | 50 | Digital Input/Output 5, Port 0 |

| 15 | Digital Input/Output 0, Port 0 | 49 | Digital Input/Output 4, Port 0 |

| 14 | Digital Input/Output 3, Port 1 | 48 | Digital Input/Output 7, Port 1 |

| 13 | Digital Input/Output 2, Port 1 | 47 | Digital Input/Output 6, Port 1 |

| 12 | Digital Input/Output 1, Port 1 | 46 | Digital Input/Output 5, Port 1 |

| 11 | Digital Input/Output 0, Port 1 | 45 | Digital Input/Output 4, Port 1 |

| 10 | Digital Input/Output 3, Port 2/ TINP1b | 44 | Digital Input/Output 7, Port 2 |

| 9 | Digital Input/Output 2, Port 2/ Encoder 2 Clr | 43 | Digital Input/Output 6, Port 2 |

| 8 | Digital Input/Output 1, Port 2/ Encoder 1 Clr | 42 | Digital Input/Output 5, Port 2 |

| 7 | Digital Input/Output 0, Port 2/ Encoder 0 Clr | 41 | Digital Input/Output 4, Port 2 |

| 6 | User Clock Input 0/ Encoder A0 | 40 | Isolated Digital Ground |

| 5 | User Counter Output 0 | 39 | External Gate 0/ Encoder B0 |

| 4 | User Clock Input 1/ Encoder A1 | 38 | Isolated Digital Ground |

| 3 | User Counter Output 1 | 37 | External Gate 1/ Encoder B1 |

| 2 | User Clock Input 2/ Encoder A2 | 36 | Isolated Digital Ground |

| 1 | User Counter Output 2 | 35 | External Gate 2/ Encoder B2 |

Таблица 11 – Назначение контактов в порту аналогового входа

| Контакт | Назначение контакта | Контакт | Назначение контакта |

| 34 | Analog Input 00 | 68 | Analog Input 00 Returna |

| 33 | Analog Input 01 | 67 | Analog Input 01 Returna |

| 32 | Analog Input 02 | 66 | Analog Input 02 Returna |

| 31 | Analog Input 03 | 65 | Analog Input 03 Returna |

| 30 | Analog Input 04 | 64 | Analog Input 04 Returna |

| 29 | Analog Input 05 | 63 | Analog Input 05 Returna |

| 28 | Analog Input 06 | 62 | Analog Input 06 Returna |

| 27 | Analog Input 07 | 61 | Analog Input 07 Returna |

| 26 | Reserved | 60 | Reserved |

| 25 | Reserved | 59 | Reserved |

| … | … | … | … |

| 2 | Amp Low | 36 | Analog Common |

| 1 | +5 V Isolated Output | 35 | Isolated Power Ground |

Устройство DAQDT9842/8 отвечает следующим стандартам по безопасности:

1) Электробезопасность: IEC 61010-1; EN 61010-1; UL 61010-1; CAN/CSA-C22.2 No. 61010-1.

2) Электромагнитнаясовместимость:

· Emissions – EN 55011 Class A at 10 m FCC Part 15A above 1 GHz;

· Immunity – Industrial levels per EN 61326:1997 + A2:2001, Table 1;

· EMC/EMI – CE, C-Tick, and FCC Part 15 (Class A) Compliant.

3) Соответствие требованиям директив стран Совета Европы CE:

· Low-Voltage Directive (safety) – 73/23/EEC;

· Electromagnetic Compatibility Directive (EMC) – 89/336/EEC.

Устройства демодуляции и усиления УДУ являются субблоками вычислителей ВУ-9 и ВУ-10. В системе контроля они служат для преобразования сигналов, идущих из ДОС в DAQ. Использование данных элементов позволяет существенно сократить расходы на разработку нового преобразователя.

5.1.1 Работа КПА

5.1.1.1Формирование управляющих сигналов

Цепь: ВУ-9 – УДУ – РА-81 РВ – РВ

ПК – DAQ – <

ВУ-10 – УДУ – РА-81 РВ – РН

В ПК происходит моделирование движения центра масс воздушного судна (ВС), для измерения движения которого на ВС используется ряд датчиков и систем. Для измерения угловой скорости по крену, рысканию и тангажу применяется БДГ.

Полученные значения угловых скоростей ![]() ,

, ![]() ,

, ![]() и значения перегрузки ny в виде цифровых кодов напряжений передаются по интерфейсу USB в DAQDT9842/8.

и значения перегрузки ny в виде цифровых кодов напряжений передаются по интерфейсу USB в DAQDT9842/8.

В DAQ происходит преобразование цифрового кода в аналоговое напряжение. Выбор номера выходного контакта осуществляется программным способом из среды LabVIEW через драйвер устройства.

УДУ приводит сигналы, поступающие от DAQ, в требуемую форму. При этом сигналы ![]() ,

, ![]() ,

, ![]() ,ny соответствуют по форме и напряжению сигналам с БДГ-25 и БДЛУ. В таком виде сигналы поступают в ВУ-9 и ВУ-10, от которых, на время проведения проверки, отключаются собственные датчики БДГ-25 и БДЛУ, установленные на ВС.

,ny соответствуют по форме и напряжению сигналам с БДГ-25 и БДЛУ. В таком виде сигналы поступают в ВУ-9 и ВУ-10, от которых, на время проведения проверки, отключаются собственные датчики БДГ-25 и БДЛУ, установленные на ВС.

Выходные сигналы ![]() ,

,![]() сформированные ВУ-9 и ВУ-10 подаются на входы РА-81 РВ и РА-81 РН. Они формируют сигналы

сформированные ВУ-9 и ВУ-10 подаются на входы РА-81 РВ и РА-81 РН. Они формируют сигналы ![]() и

и ![]() в виде механического перемещения траверс РВ и РН для отклонения соответствующих рулей пропорционально сигналам с ВУ-9 и ВУ-10. ДОСы, жестко соединенные с выходными траверсами РА-81 РВ и РА-81 РН, вырабатывают сигналы

в виде механического перемещения траверс РВ и РН для отклонения соответствующих рулей пропорционально сигналам с ВУ-9 и ВУ-10. ДОСы, жестко соединенные с выходными траверсами РА-81 РВ и РА-81 РН, вырабатывают сигналы ![]() пропорциональные углу отклонения РВ и РН. Эти сигналы поступают в ВУ-9 и ВУ-10 для обеспечения отрицательной обратной связи (ООС). Так реализуется закон управления боковым каналом САУ.

пропорциональные углу отклонения РВ и РН. Эти сигналы поступают в ВУ-9 и ВУ-10 для обеспечения отрицательной обратной связи (ООС). Так реализуется закон управления боковым каналом САУ.

5.1.1.2Прием результирующих сигналов

Цепь: ДОС РВ – УДУ

>DAQ – ПК.

ДОС РН – УДУ

Сигналы ![]() , снимаемые с ДОСов, поступают в ПК для контроля, предварительно пройдя через DT9842/8.

, снимаемые с ДОСов, поступают в ПК для контроля, предварительно пройдя через DT9842/8.

УДУ выпрямляет сигналы с ДОСов и направляет их в DAQ.

DAQDT9842/8 преобразует аналоговое напряжение в цифровой код. Выбор номера входного контакта осуществляется программным способом из среды LabVIEW через драйвер устройства. Далее DAQ по интерфейсу USB передает оцифрованные сигналы ![]() в ПК.

в ПК.

В ПК происходит сравнение сигналов ![]() , соответствующих углу отклонения рулей высоты и направления по командам реальной СУУ, и сигналов

, соответствующих углу отклонения рулей высоты и направления по командам реальной СУУ, и сигналов ![]() и

и![]() , полученных в результате математического моделирования работы СУУ. По завершению проверки выдается отчет о состоянии системы.

, полученных в результате математического моделирования работы СУУ. По завершению проверки выдается отчет о состоянии системы.

Предложенная схема обработки входных и выходных сигналов позволяет отслеживать и фиксировать в ПК их значения, а так же выдавать информацию об исправности и неисправности СУУ.

5.2 МОДЕЛИРОВАНИЕ СИСТЕМЫ СУУ-400 И КОНТРОЛЬ ПАРАМЕТРОВ В СРЕДЕ LabVEIW

5.2.1 Сведения о программном обеспечения LabVEIW

Моделирование системы осуществлялось при помощи специализированной измерительной интегрированной программной оболочки для сбора, обработки и визуального представления измерительной информации – LabVIEW фирмы National Instruments.

LabVIEW - прикладная программа разработки пользовательских приложений, очень схожая с языками C или БЕЙСИК. Однако LabVIEW отличается от этих прикладных программ в одном важном отношении. Другие системы программирования используют текстово-ориентированные языки, для создания строк исходного кода программ, в то время как LabVIEW использует графический язык программирования, под кодовым названием "G", для создания программ в форме блок-схемы.

LabVIEW, подобно C или БЕЙСИКУ, является универсальной системой программирования с мощными библиотеками функций для различных задач программирования. LabVIEW включает в себя библиотеки инструментов для:

· сбора данных,

· обмен данными с устройства по GPIB (Многофункциональный Интерфейс фирмы HP) ,

· обмен данными с устройства по стандарту RS-232,

· анализа данных,

· представления данных,

· хранения обработанных данных на носителях различного типа.

LabVIEW также включает стандартные средства автоматического проектирования приложений, такие, что возможно устанавливать контрольные точки, представлять в виде стендовой модели выполнение программы, так, чтобы видеть, как данные проходят через программу шаг за шагом, чтобы упростить понимание происходящих процессов.

LabVIEW - универсальная система программирования, но также включает библиотеки функций и средства проектирования, разработанные определенно для сбора данных и инструменты управления и обработки данных. Программы разработанные в среде LabVIEW названы виртуальными приборами (ВП), потому что их действия и внешний вид могут имитировать реальные приборы. В тоже время, ВП подобны функциям стандартных языков программирования. Однако ВП имеют ряд преимуществ перед функциям стандартных языков программирования:

· ВП более наглядны,

· Просты для конструирования измерительных модулей и взаимодействия с оператором,

· Внутренняя структура ВП является для пользователя “чёрным ящиком” с известными входами и выходами, что упрощает применение ВП и обеспечивает автоматическую совместимость различных ВП. Однако в этом можно обнаружить существенный недостаток. Из-за того, что неизвестна внутренняя структура ВП, то не известны и погрешности, возникающие внутри ВП. Соответственно, в случае если погрешности не документированы их приходится принимать равными нулю.

5.2.2 Передняя панель системы контроля параметров СУУ-400

Передняя панель системы контроля параметров СУУ-400 представляет собой совокупность средств управления и индикаторов. Внешний вид передней панели представлен на рисунке 14.

В состав передней панели входят следующие элементы:

· Ручки управления (необходимы для задания значений эмулируемых сигналов угловой скорости щx, щу, щz и ny);

· Тумблер «Закрылки» - необходим для переключения режима проверки из положения «=0» (соответствует углу положения закрылков =0º) в положение «>5» (соответствует углу положения закрылков >5º);

· Тумблер «Контроль – Имитация» - переключает режим работы системы контроля параметров из режима контролирования параметров в режим имитации работы системы (т.е. режим работы модели системы СУУ-400);

· Индикаторная панель «ДОС 1» - отображает реакцию системы СУУ-400, в частности реакцию демпфера рысканья на стимулирующие сигналы;

· Индикаторная панель «ДОС 2» - отображает реакцию демпфера тангажа на стимулирующие сигналы;

· Лампа сигнальная «Исправность СУУ» - сигнализирует в процессе работы программы об исправности система СУУ (зеленый цвет), при проявлении отказа лампа изменяет цвет на красный;

· Кнопка «Тест» - запускает работу программы.

· Кнопка «Стоп» останавливает работу программы.

Передняя панель достаточно информативна и отображает основные параметры необходимые для проверки системы.

5.2.3 Блок схема

Блок схему системы контроля параметров, которая является графическим исходным текстом ВП в среде LabVIEW. Блок схема создается путем объединения вместе объектов, которые осуществляют вывод и ввод данных, выполняют необходимые функции по преобразованию значений, и управляют процессом выполнения задачи.

На рисунке 15 представлена блок схема системы контроля параметров.

Блок схема позволяет сформировать эмулирующие сигналы эквивалентные сигналам угловых скоростей и нормального ускорения с блоков БДГ и БДЛУ. Эти сигналы подаются на DT9842/8, а также на модель системы СУУ.

Модель системы СУУ построена на основании законов управления рулем высоты и направления:

![]() ,

,

.

.

Согласно этим законам модель СУУ-400 формирует сигналы, которые могут быть поданы на рулевые агрегаты РА-81. Этот же сигнал отображается на индикаторе передней панели для последующего сравнения. Также на индикаторе отображается сигнал обратной связи поступивший из РА-81 после отработки сигнала, что позволяет сравнить параметры идеального и реального сигнала и выдать соответствующее заключение о состоянии системы СУУ-400. Все сигналы, формируемые и получаемые извне, регистрируются в файле и хранятся в памяти компьютера.

5.3 АЛГОРИТМ ПРОВЕРКИ

Проверку СУУ следует проводить по следующему алгоритму:

1)Соединить жгуты согласно схеме электрических соединений КПА (ДП.2006.363.014.Э2).

2)Включить питание ПК и DT9842/8.

3)Включить АЗС питания СУУ.

4)Запустить программу LabVIEW, в ней запустить процесс проверки СУУ.

5)В процессе работы программы ПК посылает и принимает контрольные сигналы в систему, одновременно записывая на диск все промежуточные результаты.

6)По окончанию проверки программа выдает на экран информацию об исправности или неисправности СУУ.

7)Закрыть программу LabVIEW.

8)Выключить АЗС питания СУУ.

9)Сохранить результаты работы программы проверки на внешний носитель информации, чтобы предоставить его инженеру по АиРЭО для принятия решения о пригодности системы к эксплуатации.

10) Выключить питание ПК и DT9842/8.

11) Отсоединить жгуты.

6. ПАТЕНТНЫЕ ИССЛЕДОВАНИЯ

Патентная информация является наиболее оперативным видом научно-технической информации и позволяет судить о существующем уровне и тенденциях развития современной науки и техники.

В большинстве стран мира применяются глубоко дифференцируемые системы патентной классификации. Из наиболее распространенных принципов построение патентной классификации можно выделить функциональный и отраслевой. В настоящее время все страны перешли на международную классификацию изобретений (МКИ). МКИ построена на функционально отраслевом принципе и представляет собой систему, в которой все объекты изобретений сгруппированы в восьми больших разделах. Полный классификационный индекс МКИ состоит из комбинаций индексов обозначающих раздел, класс, подкласс, основную группу и подгруппу. МКИ постоянно совершенствуется на основе развития техники.

Патентные исследования включают такие виды работ как:

1) составление задания на проведение патентных исследований;

2) разработка регламентного поиска;

3) поиск и отбор патентной документации;

4) подготовка выводов и документации;

5) составление отчета.

Патентные исследования проводятся на тему: Системы и приборы контроля систем автоматического управления самолётом.

Глубина поиска 13 лет, по отечественным фондам. В данном дипломном проекте проектируется система автоматической проверки бокового канала СУУ-400 самолёта Ан-124-100. Результат поиска представлен в таблице 12.

Таблица 12 – Патентная документация

| Предмет поиска (объект, его составные части) | Страна выдачи, вид и номер охранного документа, классификационный индекс | Заявитель с указанием страны, номер заявки, даты приоритета и публикации | Сущность заявленного технического решения и цели его создания |

| Способ сигнализации о расположении прибора контроля относительно контролируемого объекта и устройство для его осуществления | Россия Пат. №2064195 МПК 6 G05D3/00 |

Научно-производственное объединение «Научно-исследовательский конструкторский институт монтажной технологии», Романов О.Н. №4948311/09 20.07.96 |

Группа изобретений относится к области автоматики и может быть использована в устройствах для технологического контроля и обработки изделий, поскольку обеспечивает оптимальное расположение инструмента относительно изделия. Цель группы изобретений повышение качества и достоверности установки прибора контроля, расширение функциональных возможностей. |

| Система контроля посадки летательных аппаратов. | Россия Пат. №2092887 МПК 6 G05D1/10 |

Багдалова Н.А. №94018425/11 19.05.94 |

Контроль посадки ЛА. |

| Устройство для контроля датчиков системы автоматического управления самолетом | Россия Пат. №2042170 МПК 6 G05B23/02 |

Санкт-Петербургская государственная академия аэрокосмического приборостроения, | Изобретение относится к комплексному контролю исправности датчиков системы автоматического управления ( САУ) самолета. Наибольшее значение оно имеет для полетного контроля датчика скорости, датчика |

| Предмет поиска (объект, его составные части) | Страна выдачи, вид и номер охранного документа, классификационный индекс | Заявитель с указанием страны, номер заявки, даты приоритета и публикации | Сущность заявленного технического решения и цели его создания |

Чернов В.Ю. Чернов С.Ю. №94043315/09 10.11.96 |

угла атаки, датчиков угловых скоростей и датчиков перегрузок по осям связанной системы координат. Устройство обладает высокой достоверностью обнаружения отказа этих датчиков без избыточного приборного оборудования на борту самолета. | ||

| Устройство для контроля построителя вертикали и датчиков угловых скоростей | Россия Пат. №2106006 МПК 6 G05B23/02 |

Санкт-Петербургская государственная академия аэрокосмического приборостроения, Чернов В.Ю. 27.02.98 |

Использование относится к комплексному контролю датчиков пилотажной информации летательных аппаратов, в том числе построителю вертикали (авиагоризонта, гировертикали) и датчикам угловых скоростей по осям связанной системы координат. Технический результат заключается в повышении эффективности обнаружения отказов построителя вертикали и датчиков угловых скоростей, который достигается за счет определения проекций абсолютной скорости единичного вектора, |

| ориентированного по вертикали, через его проекции скорости в связанной системе координат. | |||

| Система управления и контроля автоматизированного комплекса | Россия Пат. №2106678 МПК G05B23/02 |

Конструкторское бюро приборостроения, Подчуфаров Ю.Б. № 93021206/09 23.04.93 10.03.98, Б-7 |

Изобретение относится к области управления и регулирования и, в частности к области контроля и управления автоматизированными комплексами с использованием электрических сигналов. Технический результат заключается в повышении эффективности работы автоматизированного комплекса. |

| Автоматизированная система контроля | Россия Пат. №2150730 МПК G05B23/02 |

Рязанское конструкторское бюро "Глобус", Пономарев Н.Н. № 99103988/09 24.02.99 |

Изобретение относится к контрольно-измерительной технике и может быть использовано при создании автоматизированных систем контроля различных объектов. Техническим результатом является расширение функциональных возможностей автоматизированной системы контроля за счет возможности использования этой системы для контроля различных объектов. |

| Система для обработки и вывода информации | Россия Пат. №2079869 МПК G05B23/02 |

Акционерное общество "Модульные технологические конструкции", Романовский В.Г. № 94003295/09 27.01.94 20.05.97, Б-14 |

Изобретение относится к автоматике и может быть использовано для централизованного контроля, обработки и регистрации параметров многофункциональных объектов управления. Техническим результатом от использования изобретения является расширение области применения системы с повышением надежности и достоверности результатов контроля параметров множеством разнородных датчиков. |

В результате патентных исследований можно сделать заключение, что нет таких систем и приборов контроля систем автоматического управления самолётом чтобы они были близки к проектируемой установке по принципу действия.

7. Экология и безопасность жизнедеятельности

7.1 Введение. Требования к безопасности обслуживания самолета АН-124-100

Безопасность жизнедеятельности, как система включает в себя: экологическую безопасность, производственную безопасность, экономическую безопасность, правовые основы, гражданскую оборону, чрезвычайные ситуации и ликвидацию их последствий.