| Скачать .docx |

Курсовая работа: Розробка ескізного проекту циліндричного редуктора

ЗМІСТ

ВВЕДЕННЯ

1. ПОСЛІДОВНІСТЬ ВИКОНАННЯ ПЕРШОГО ЕТАПУ РГР

1.1 Аналіз вихідних даних

1.2 Підготовка вихідних даних для уведення в комп'ютер

1.3 Вибір оптимального варіанта компонування редуктора

1.4 Конструювання валів редуктора привода

1.5 Вибір підшипників кочення для валів редуктора

1.6 Кінематичний розрахунок редуктора

1.7 Статичне дослідження редуктора

1.8 Розрахунок на міцність зубчастих передач редуктора

2. ДРУГИЙ ЕТАП ЕСКІЗНОГО ПРОЕКТУ. РОЗРАХУНКИ ПІДШИПНИКІВ КОЧЕННЯ РЕДУКТОРА

2.1 Визначення ресурсу підшипників проміжного вала редуктора

2.2 Опори з конічними й кульковими радіально упорними підшипниками

3. ТРЕТІЙ ЕТАП РГР. КОНСТРУЮВАННЯ ОСНОВНИХ З'ЄДНАНЬ, РОЗРОБКА ЕСКІЗУ КОМПОНУВАННЯ Й ВИЗНАЧЕННЯ ОСНОВНИХ РОЗМІРІВ КОРПУСНИХ ДЕТАЛЕЙ

3.1 З'єднання валступиці

3.2 Основні розміри корпуса редуктора

3.3 Вибір деталей нарізних сполучень

3.4 Загальні рекомендації до виконання ескізів

ВИСНОВОК

СПИСОК ЛІТЕРАТУРИ

ВВЕДЕННЯ

Завданнями курсового проекту є систематизація й закріплення знань, отриманих при вивченні дисципліни «Деталі машин і основи конструювання» і попередніх дисциплін, застосування знань до рішення інженерних завдань, прищеплювання навичок розрахункової роботи, освоєння правил і прийомів складання графічних і текстових документів, уміння користуватися спеціальною літературою й стандартами.

1, аналіз вихідних дані завдання, підготовка параметрів для уведення в комп'ютер, обробка інформації, одержуваної від комп'ютера у вигляді роздруківки декількох варіантів з метою вибору оптимального за призначеними критеріями оптимізації, графічне оформлення оптимального варіанта, статичне й кінематичне дослідження редуктора, перевірочний розрахунок однієї з його зубчастих передач;

2, попередній розрахунок валів, визначення навантажень на опори валів, підбор підшипників і перевірка їхньої працездатності;

3, проектування й розрахунки деталей з'єднань і оцінка основних розмірів елементів корпусних деталей.

При виконанні РГР використовуються розрахунки на комп'ютері, виконувані відповідно до програм REDUCE і MODUL, результати яких видаються у вигляді роздруківок на твердому носії (на папері) або в електронному виді. Роздруківка містить кілька варіантів сполучень основних параметрів зубчастих передач міжосьової відстані, діаметрів шестірні й колеса, зубчастих вінців, модуля й чисел зубів і ін. для швидкохідної й тихохідної передач редуктора. Крім того, приводяться значення необхідної динамічної вантажопідйомності підшипників кочення для радіальних кулькових або конічних роликових радіально упорних для всіх валів редуктора, по яких може бути здійснений їхній вибір зі стандартних каталогів.

На етапі ескізного проектування необхідний вибір оптимального варіанта компонування редуктора по декількох критеріях оптимізації мінімальному обсягу корпуса, мінімальній масі заготівель для зубчастих коліс, виконанню умов змащення й ін.

1. ПОСЛІДОВНІСТЬ ВИКОНАННЯ ПЕРШОГО ЕТАПУ РГР

1.1 Аналіз вихідних даних

Вихідні дані видаються як технічне завдання у вигляді набору параметрів необхідних і достатніх для виконання всіх етапів ескізного проектування редуктора, що входить до складу розроблювального виробу привода загального призначення, привода механізму підйому вантажу (лебідки), привода конвеєра й т.п.

1.1.1. Вихідні дані для проектування привода загального призначення включають наступні параметри

1) кінематична (принципова) схема редуктора;

2) момент Т Т на тихохідному валу редуктора, Н×м;

3) частота обертання n Т тихохідного вала редуктора, хв1 ;

4) радіальні навантаження Fr на хвостовики тихохідного й швидкохідного валів редуктора, H;

5) режим роботи у вигляді графіка навантаження або в безрозмірних параметрах за ДСТ 2135487;

6) серійність виробництва;

7) термін служби Lh , година.

1.1.2. Дані для проектування привода лебідки

1) кінематична схема привода;

2) кінематична (принципова) схема редуктора;

3) зусилля Fк у канаті, що набігає на барабан лебідки, Н;

4) швидкість V набігання каната на барабан, м/с;

5) режим роботи з ДЕРЖСТАНДАРТ 2135487;

6) серійність виробництва;

7) термін служби Lh , година.

1.1.3. Дані для розробки привода конвеєра

1) кінематична схема привода;

2) кінематична (принципова) схема редуктора;

3) зусилля F , прикладене до тягового органа конвеєра стрічці транспортера, тягового ланцюга й т.п., Н;

4) швидкість V набігання каната на барабан, м/с;

5) режим роботи з ДЕРЖСТАНДАРТ 2135487;

6) серійність виробництва;

7) термін служби Lh , година.

1.2 Підготовка вихідних даних для уведення в комп'ютер

Для завантаження даних у комп'ютер, що виконує кілька варіантів проектного розрахунку редуктора й видає відповідну інформацію у вигляді роздруківки, необхідно заповнити таблицю, що містить параметри, що ідентифікують особистість й наведеними нижче розрахунками, представлені індивідуально або в складі групи. Форма таблиці й приклад її заповнення наведені в табл. 1.1.

Таблиця 1.1

| № | Прізвище студента |

Група | T2T , Н×м | i | [sH ]Б , МПа | [sH ]Т , МПа | yba (Б) | yba (Т) | n, про/хв | Lhe , година | Код передачі |

Код схеми редуктора |

|

| Б | Т | ||||||||||||

| 01 | Іванов М.Н. | СП300 | 1180 | 29,4 | 690 | 865 | 0,55 | 0,45 | 1455 | 2400 | 3 | 2 | 21 |

Нижче приводяться описи й алгоритми для визначення параметрів, що вводяться в табл. 1.1, відповідно до типу проектованого виробу (див. п.п. 1.1.1, 1.1.2 і 1.1.3).

1.2.1 Привод загального призначення

1.2.1.1 Момент на колесі тихохідного передачі

Момент на колесі тихохідного передачі редуктора знаходимо по формулі

Т 2Т = Т / (hп ×hупл )

де Т момент, певний завданням;

hп коефіцієнт корисної дії (КПД) підшипників, рекомендується hп = 0,99 для пари підшипників кочення тихохідного вала;

hупл КПД ущільнень, попередньо призначуваний hупл = 1.

1.2.1.2 Передатне відношення редуктора

Передатне відношення редуктора i залежить від кінематичних можливостей схеми редуктора й від параметрів обраного електродвигуна й визначається по формулі:

i = n 1Б / n = n эд / n ,

де n эд номінальна частота обертання вала електродвигуна; n частота обертання тихохідного вала редуктора, зазначена в завданні на проект.

Підбор електродвигуна з номінальною потужністю P эд виробляється по необхідній потужності P (кВт), виходячи їхньої умови:

P £P эд ,

де P = Т ×n / (9550×h), кВт.

У цій формулі h КПД привода, що визначає: втрати в зачепленнях зубчастих передач hзац , у підшипниках hп , ущільненнях hупл , у муфтах, що з'єднує вали електродвигуна й редуктора hм , втрати, пов'язані з розбризкуванням масла hмВ і т.д. і розрахована по формулі:

![]()

У попередніх розрахунках приймаємо наступні значення:

hзац = 0,97...0…0,98;hп = 0,99; hупл = 1; hм = 1; hмВ = 1.

Стандартний електродвигун, що працює при постійному режимі (Р » const), можна використовувати з перевантаженням не більше 8%, а працюючий при змінному навантаженні до 12 %.

Каталог асинхронних електродвигунів частково наведений у табл. 24.9 [1] і містить для одного значення номінальної потужності кілька синхронних частот обертання ротора n с , що залежить від числа пар полюсів, це 3000, 1500, 1000 і 750 хв1 . Номінальна частота обертання nэд під навантаженням може бути визначена або з умовної позначки електродвигуна (наприклад, для двигуна 90L4/ 1425 частота n эд = 1425 хв1 ) або по формулі:

n эд » 0,97 n с .

Рекомендується визначити чотири варіанти значень передатного відносин редуктора i , вибрати оптимальне за допомогою викладача або з умови i = 10...30…30 і остаточно вибрати електродвигун по каталозі й призначити передатне відношення i , для чого можна використовувати таблицю 2.2, форма й приклад заповнення якої наведені для значення Р эд = 5,9 кВт (перевантаження менш 8%).

Необхідно зробити ескіз обраного (відзначеного * ) електродвигуна із вказівкою всіх його розмірів.

1.2.1.3 контактні напруги, Що Допускаються

Призначення контактних напруг, що допускаються, досить відповідальне завдання, розв'язувана оптимізацією конструкції виробу за критеріями, однак при ескізному проектуванні можливий облік тільки основних це: мінімальна маса заготівель для зубчастих коліс і валів, мінімальний обсяг корпуса, дотримання умов змащення.

Попередньо можна рекомендувати в редукторах по схемах 20, 21, 22 і 24:

для передачі тихохідного щабля,

![]() , МПа;

, МПа;

для передачі швидкохідного щабля,

![]() , МПа.

, МПа.

Таблиця 1.2

| Варіант | Тип двигуна | n с , про/хв | n эд , про/хв | n , про/хв | i = n эд / n |

| 1 | 132M8/720 | 750 | 720 | 63 | 11,43 |

| 2 | 132S8/965 | 1000 | 965 | 14,70 | |

| 3 | 112M4/1445 | 1500 | 1445 | 22,94* | |

| 4 | 100L2/2880 | 3000 | 2880 | 45,71 |

У табл. 1.1 заносимо округлені (за правилами округлення) значення, кратні десяти. Наприклад: ![]() = 826, призначаємо

= 826, призначаємо ![]() = = 830 МПа.

= = 830 МПа.

Прийняті значення підлягають уточненню в ході подальшої роботи над РГР.

1.2.1.4 Коефіцієнти відносної ширини коліс

Відносна ширина зубчастих вінців у передачах швидкохідного ![]() й тихохідного

й тихохідного ![]() щаблів редуктора може бути призначена за матеріалами §2 [3] або підрахована по формулах:

щаблів редуктора може бути призначена за матеріалами §2 [3] або підрахована по формулах:

1) для редукторів по схемах 20 і 24:

тихохідна передача ![]() ;

;

швидкохідна передача ![]() ;

;

2) для редуктора за схемою 21:

тихохідна передача ![]() ;

;

швидкохідна передача ![]() ;

;

3) для редуктора за схемою 22:

тихохідна передача ![]() ;

;

швидкохідна передача ![]() ;

;

1.2.1.5 Еквівалентний час роботи

Еквівалентний час роботи Lhe призначають із урахуванням категорії режиму роботи з ДЕРЖСТАНДАРТ 2135487 за наступними правилами:

по табл. 8.10 [2] визначаємо коефіцієнт mH ;

знаходимо Lhe по формулі:

Lhe = mh × Lh ,

де Lh заданий термін служби, година.

Отримане значення можна округлити до числа, кратного ста.

1.2.1.6 Коди передач редуктора

Код передачі відповідає прийнятому в програмі комп'ютера позначенню:

прямозуба передача 1;

косозуба передача 2;

шевронна передача 3.

Приклад: Редуктор за схемою 21, перший щабель (швидкохідна передача) шевронний, другий щабель (тихохідний щабель) косозуба. У табл. 1.1. записуємо, відповідно 3 і 2.

1.2.1.7 Код схеми редуктора

Код схеми редуктора вказується в завданні на РГР. Відповідно до приклада (див. 1.2.1.6) заносимо, 21.

1.2.2 Привод лебідки

Схеми лебідок можуть бути різними й відрізняються кількістю канатних барабанів (один або два), а також наявністю або відсутністю відкритих (ой) зубчастих передач.

Більшість лебідок не мають відкритих передач і містять один канатний барабан (схеми 91 і 92), однак, для роботи зі здвоєними поліспастами застосують і вищевказаними конструкції (схеми 93 і 94). Відзначимо, що в лебідок із двома барабанами задане зусилля в канаті F К розподіляється нарівно на кожний барабан лебідки.

1.2.2.1 Діаметр вантажного каната

Діаметр каната визначається виходячи з умови міцності з урахуванням коефіцієнта безпеки S , установлюваного для кожної категорії режиму (ДЕРЖСТАНДАРТ 2135487) по нормах ГОСГОРТЕХНадзора. Вибір коефіцієнта S у рамках курсового проекту може бути виконаний з використанням табл. 1.3.

Таблиця 1.3

| Призначення каната | Тип привода |

Режим роботи |

Категорія режиму ДЕРЖСТАНДАРТ 2135487 |

Коефіцієнт безпеки S |

Лебідки, вантажний |

Ручний Машинний |

Легкий Середній Важкий |

4 2; 3 1 |

4,0 5,0 5,5 6,0 |

| Механізми зміни вильоту стріли | 4,0 |

Підбор каната здійснюється по величині навантаження:

F = S ×F к

З умови: F £ [F ], де [F ] граничне зусилля, що вказується в таблиці стандартів для канатів ДЕРЖСТАНДАРТ 3062 69, 2688 69, 3081 69, і називане: розрахункове розривне зусилля, що залежить від діаметра каната d к і межі тимчасового опору sВ (рекомендується sВ = 1800…2000Мпа).

Конструкції канатів повинні відповідати Дст: 3067 74, 2688 69 або 3081 69.

У спрощених розрахунках для легені (4) і середніх (2 і 3) режимів діаметр каната d к можна визначити по формулі

![]() , мм

, мм

і округлити до значення, кратного 0,1 мм.

1.2.2.2 Діаметр барабана

Діаметр вантажного барабана лебідки (мм) попередньо призначаємо з умови:

D ¢³d к (e 1),

де е коефіцієнт діаметра барабана, обираний відповідно до норм ГОСГОРТЕХНадзора по табл. 1.4.

Таблиця 1.4

| Тип вантажопідйомної машини | Тип привода |

Режим роботи |

Категорія режиму ДЕРЖСТАНДАРТ 2135487 |

e |

| Крани стрілові, лебідки механізму підйому вантажу | Ручний Машинний |

Легкий Середній Важкий |

4 2; 3 1 |

16 16 18 20 |

| Лебідки | Ручний Машинний |

12 20 |

Отримане значення D ¢ округляється в більшу сторону до розміру D б , кратного десяти.

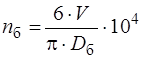

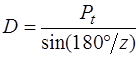

1.2.2.3 Частота обертання барабана

Частота обертання барабана (хв1 ) обчислюється по формулі:

.

.

1.2.2.4 Передатне відношення привода.

Вибір електродвигуна

Передатне відношення привода визначається з умови

i пр = u оп ×i = n эд / n б ,

де u оп передаточне число відкритої передачі, прийняте в межах 3...6.…6 У схемах без відкритої передачі u оп = 1.

Відповідно до передатних відносин, що рекомендуються для циліндричних двоступінчастих редукторів, (див. п.1.2.1.2) одержуємо діапазон значень i = 30…180,що може викликати необхідність застосування електродвигунів з високою номінальною частотою обертання.

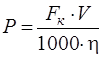

Потужність двигуна P эд зв'язана (з урахуванням перевантаження) з потребної потужністю P співвідношенням

P эд ³ 0,88 P ,

де P потужність привода, обумовлена по формулі:

,

,

V швидкість набігання каната на барабан, м/с;

F к зусилля в канаті, Н.

Значення втрат потужності враховується КПД, що розраховується по універсальній формулі:

![]() ,

,

де hоп КПД відкритої передачі, прийнятий рівним 0,94...0…0,96;

hбар КПД барабана, що враховує втрати за рахунок внутрішнього тертя в канаті й тертя каната в контакті з барабаном. Звичайно,

hбар = 0,85...0…0,95;

![]() КПД двоступінчастого редуктора.

КПД двоступінчастого редуктора.

Значення hп , hм , hупл і hмВ наведені вище (див. п. 1.2.1.2).

При відсутності в приводі відкритої передачі добуток

(hоп ×hп) = 1.

Електродвигун привода підбираємо по каталозі з використанням даних, що зводяться в табл. 1.5 (наведений приклад заповнення для привода й P = 6,1 кВт).

Таблиця 1.5

| Варіант | Тип двигуна |

n с , про/хв |

n эд , про/хв |

n Б , про/хв | uОП | i пр = n эд / n Б | i = i пр / u ОП |

| 1 | 132M8/720 | 750 | 720 | 34 | 4,2 | 21,18 | 5,04 |

| 2 | 132S8/965 | 1000 | 965 | 28,38 | 6,75 | ||

| 3 | 112M4/1445 | 1500 | 1445 | 42,50 | 10,12 | ||

| 4 | 100L2/2880 | 3000 | 2880 | 84,70 | 20,17* |

Для подальшої розробки необхідно виконати ескіз обраного електродвигуна.

1.2.2.5 Момент на барабані лебідки

Обертаючий момент на барабані лебідки, Н(м

Т бар = F к ×D б / 2000.

1.2.2.6 Момент на зубчастому колесі тихохідної передачі

Момент на колесі тихохідної передачі Т 2Т редуктори, Н×м

![]() .

.

1.2.2.7 контактні напруги, Що Допускаються

Контактні напруги, що допускаються, для швидкохідної [( Н] Б и тихохідної [( Н] Т передач попередньо призначаємо по рекомендаціях п. 1.2.1.3, з урахуванням особливостей заданої схеми редуктора.

1.2.2.8 Коефіцієнти відносної ширини коліс

Відносна ширина зубчастих вінців коліс для швидкохідної yba Б и тихохідної yba Т передач редуктора призначаємо відповідно до п.1.2.1.4.

1.2.2.9 Еквівалентний час роботи

Еквівалентний час роботи Lhe , коди передач і схеми редуктора наведені в п.п. 1.2.1.5, 1.2.1.6 і 1.2.1.7.

Отримана інформація заноситься в таблицю за формою табл. 1.1.

1.2.3 Приводи конвеєрів

Конвеєри відносять до числа машин безперервного транспорту. Привод конвеєрів здійснюється від електродвигуна безпосередньо через муфту або через додаткову ремінну або ланцюгову передачу й редуктор на вал привода конвеєра (транспортера) за допомогою муфти або за допомогою відкритої ланцюгової або зубчастої передачі. Як тяговий орган використовують конвеєрні еластичні стрічки або тягові ланцюги, відповідно, на вал привода встановлюють барабан або одну або дві зірочки. Кожний з розглянутих варіантів має особливості, розглянуті нижче.

Для всіх кінематичних схем у задані на проектування втримуються значення робочого зусилля F (Н) і швидкість руху тягового органа V (м/с).

1.2.3.1 Основні параметри приводів стрічкових конвеєрів

Ширина стрічки (мм) приймається за умовою

B ≥ 100 + 0,07 F

і округляється в більшу сторону по ряду 300, 400, 500, 650, 800, 1000 мм.

Число несучих шарів (прокладок) i л приймають із умови міцності стрічки:

i л > 1,1 F / (B × [k ]),

де [k ] допускне зусилля на 1 мм ширини одного шару стрічки. Звичайно [k ] = 5 Н/мм.

Однак, номенклатура стрічок обмежена й уточнити параметри стрічки необхідно відповідно до табл. 1.6.

Таблиця 1.6

| B , мм | 300 | 400 | 500 | 650 | 800 | 1000 |

| i л | 3...4…4 | 3...5…5 | 3...6…6 | 3...7…7 | 4...9…9 | 5...10…10 |

Попередньо діаметр барабана (мм) визначається по формулі:

![]() ³ 150 ×i

³ 150 ×i

і округляється до значення D б , кратного десяти.

Ширина барабана L призначається з умови

L = (1...2…2)D б.

Обертаючий момент на барабані привода (Н(м) визначається по формулі:

T = F ×D б / 2000.

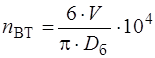

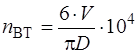

Частота обертання барабана (вала транспортера), хв1 :

.

.

Потужність, необхідна для привода, наведена до вала барабана (кВт) з урахуванням деформаційних втрат і опору підшипників

,

,

приймають hб = 0,90...0…0,95і hп = 0,99.

1.2.3.2 Основні параметри приводів ланцюгових конвеєрів

Тягові ланцюги, застосовувані в ланцюгових конвеєрах, характеризуються допускається навантаженням що М, [F ] і кроком Pt , прийнятим з ряду: 100, 125, 160, 200 мм.

Число зубів зірочки конвеєра призначають z = 8 або 10. Ділильний діаметр D пов'язаний із числом зубівнаступною залежністю:

.

.

Перевірка міцності ланцюгів із зазначеними вище кроками (наприклад, за ДСТ 588 74, тягові пластинчасті ланцюги) проводиться за умовою K ×F £ [F ], однак, головною умовою працездатності ланцюга є зносостійкість. Дані для деяких ланцюгів по допускному зусиллю (руйнівному навантаженню) наведені в табл. 1.7.

Таблиця 1.7

| Позначення ланцюга ДЕРЖСТАНДАРТ 58874 | М28 | М40 | М56 | М80 |

| Крок ланцюга, мм (min…max) | 50...…200 | 63...…250 | 63...…250 | 80...…315 |

| Руйнівне навантаження [F ], Н | 28000 | 40000 | 56000 | 80000 |

Коефіцієнт перевантаження K , що враховує зовнішнє динамічне навантаження приймають K = 2,5.

Для приводів, що мають дві зірочки задане значення навантаження F для кожного ланцюга приймається

F ц = 0,5 F .

Обертаючий момент, наведений до вала привода з розміщеними на ньому зірочками (зірочкою) (Н(м) знаходимо по формулі:

T = F ×D / 2000,

а частота обертання зірочки (вала транспортера) (хв1 )

.

.

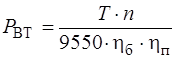

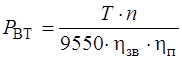

Потужність, наведена до вала привода P ВТ із урахуванням втрат у контакті зірочок і шарнірів ланцюга, тертя в її шарнірах і втрат у підшипниках, кВт

,

,

приймають hзв = 0,96...0…0,98КПД зірочки ланцюгової частини привода.

1.2.3.3 Передатне відношення привода конвеєра

Для стрічкових і ланцюгових конвеєрів можна використовувати загальний підхід для визначення передатного відношення привода виходячи з його кінематичних і енергетичних характеристик.

У загальному виді справедлива залежність

i пр = i оп ×i ред = n эд / n .

Для відкритих передач (зубчастих, ланцюговий або ремінний) значення i оп приблизно однакові й перебувають у межах i оп = 1,5...4.…4 Більші значення для зубчастої передачі.

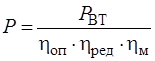

Електродвигун привода вибирається за значенням потужності, необхідної для роботи, причому перевантаження двигуна не рекомендується, оскільки для конвеєрів характерний режим, близький до постійного (режими 0 або 1 за ДСТ 21354 87). Споживана потужність на валу електродвигуна визначається умовою:

, (кВт).

, (кВт).

Значення КПД для всіх відкритих передач можна призначити

hоп = 0,94……0,95,а для муфт, конструкція яких на стадії попередніх розрахунків не відома, приймають hм = 1.

Коефіцієнт корисної дії редуктора hред визначається по формулі в п.1.2.2.4.

Електродвигун вибирають по каталозі виходячи з необхідної потужності P , дотримуючи умови P эд ³P . Остаточно двигун приймають із обліком оптимального для конкретної кінематичної схеми редуктора, заданої студентові, значення i ред (див. п. 1.2.1.1), для чого використовується таблиця за формою табл. 1.8, приклад заповнення якої для випадку ланцюгового конвеєра при значенні потужності P = 7,2 кВт і частоти обертання n = 26,3 хв1 (задано V = 0,8 м/с; прийнято: крок ланцюга Pt = 180 мм, z = 10, відкрита передача зубчаста, i оп = 3,5), наведений нижче.

Аналіз результатів розрахунків у табл. 1.8. указує на можливість використання 3го варіанти.

Таблиця 1.8

| Варіант | Тип двигуна |

n с , про/хв |

n эд , про/хв |

n ВТ , про/хв | i пр = n эд / n ВТ | i ОП | i = i пр / i ОП |

| 1 | 160S8/730 | 750 | 720 | 26,3 | 27,38 | 3,5 | 7,82 |

| 2 | 132M6/970 | 1000 | 965 | 36,69 | 10,48 | ||

| 3 | 132S4/1445 | 1500 | 1445 | 54,94 | 15,70* | ||

| 4 | 112M2/2900 | 3000 | 2880 | 109,50 | 31,29 |

1.2.3.4 Момент на колесі тихохідної передачі редуктора

Можливі два варіанти визначення моменту Т 2Т на колесі тихохідної передачі редуктора.

Варіант 1 . Відкрита ланцюгова або зубчаста передача встановлена між валом транспортера й редуктором. У цьому випадку (hоп наведене в п. 1.2.3.3)

![]() .

.

Варіант 2 . Відкрита передача встановлена між електродвигуном і редуктором, при цьому

![]() .

.

Значення hоп , hм і hп наведені в п.п. 1.2.1.1 і 1.2.1.2.

Отримані величини округляються до цілого числа й вносяться в табл. 1.1.

1.2.3.5 Частота обертання швидкохідного вала редуктора

Частота обертання n визначається залежно від кінематичної схеми привода в наступному порядку для випадків:

1) відкрита передача встановлена між валом транспортера й редуктором

n = n эд

і приймається відповідно до табл. 1.8;

2) відкрита передача розміщена між валом електродвигуна й швидкохідним валом редуктора, то частота обертання останнього визначається зі співвідношення

n = n эд / i оп .

Прийняті значення n заносяться в табл. 1.1.

1.2.3.6 Еквівалентний час роботи привода конвеєра

Еквівалентний час Lhe привода призначається залежно від режиму роботи й заданого терміну служби Lh (година). Можливе завдання терміну служби у вигляді L год у літах. При цьому необхідно підрахувати Lh по формулі:

Lh = L ×365×K год ×24×K сут ,

де L год термін служби в літах (звичайно L год = 10...15…15 років);

K год коефіцієнт використання привода в плині року (для типових умов K год = 1);

K сут коефіцієнт використання привода в плині доби (при двозмінній роботі K сут = 0,67).

Остаточно Lhe визначиться по формулі:

Lhe = Lh ×m H

і округляється до значення, кратного 100.

Коефіцієнт mH приймається залежно від категорії режиму. При постійному режимі mH = 1, при важкому режимі mH = 0,5. В інших випадках використовуються дані табл. 8.10 [2].

Прийняте значення Lhe заноситься в табл. 1.1.

1.2.3.7 контактні напруги, що допускаються, і коефіцієнти ширини зубчастих вінців

Для швидкохідної й тихохідної передач значення [sH ]Б , [sH ]Т , а також yba Б и yba Т призначаються по рекомендаціях п. 1.2.1.3 і 1.2.1.4 і заносяться в табл. 1.1.

1.2.3.8 Коди зубчастих передач і редуктора

Коди зубчастих передач редуктора і його кінематичної схеми призначаються відповідно до п. 1.2.1.6 і 1.2.1.7 і записують у табл. 1.1.

1.3 Вибір оптимального варіанта компонування редуктора

1.3.1 Ідентифікатори програми REDUCE

Читання роздруківки

У процесі роботи програми REDUCE по даним уведеним по табл. 1.1 чисельних значеннях параметрів привласнюються ідентифікатори, наведені нижче. У верхній частині втримуються вихідні дані для розрахунків, записані в три рядки й кілька стовпців. Показані:

- позначення групи, прізвище студента, позначення схеми редуктора;

- MOM момент на колесі тихохідної передачі T 2Т , Н×м;

- I передатне відношення редуктора, i ;

- SIG 1 і SIG 2 попередньо призначені значення контактних напруг, що допускаються, для швидкохідної й тихохідної передач редуктора, відповідно, [( H] Б и [( H] Т, Мпа;

- PSI 1 і PSI 2 коефіцієнти ширини зубчастих коліс для швидкохідної й тихохідної передач, відповідно, yba Б и yba Т ;

- L 1 і L 2 коди зубчастих швидкохідної й тихохідної передач (нагадуємо: 1 прямозуба, 2 косозуба, 3 шевронна передача);

- CH частота обертання швидкохідного вала редуктора хв1 , позначуване як n ;

- TE еквівалентний час роботи Lhe , година.

Нижче представлені варіанти розрахунків, згруповані у файли, що містять:

· рядка ідентифікаторів, у яких:

- AW міжосьові відстані передач aw Б и aw Т , мм;

- B ширина вінця зубчастого колеса швидкохідної й тихохідної передач, bw Б и bw Т , мм. Увага! Для шевронних передач зазначена сумарна ширина коліс двох напівшевронів;

- Z 1 і Z 2 числа зубів шестірні z1 і колеса z2 відповідні передачі;

- U передаточне число зубчастої пари для швидкохідної u Б і тихохідної u Т передач;

- MOD модуль зачеплення (мм) для обох передач, m Б і m Т ;

- D 1 і D 2 початкові (або ділильні) діаметри шестірень і коліс, d 1 , d 2 або dw 1 і dw 2 (мм) відповідно уточнюються при наявності в роздруківці коефіцієнтів зсуву X , відмінних від нуля;

- X сумарні коефіцієнти зсуву для обох передач;

- BETA кути нахилу зубів (град) на ділильному діаметрі шестірні й колеса, bБ и bТ.

Нижче наведені значення необхідної динамічної вантажопідйомності C , кН для підшипників валів редуктора у двох колонках: ліва містить значення C для кулькових радіальних, права для конічних радіально упорних підшипників: ВАЛ1 швидкохідного вала;

ВАЛ2 проміжні вали;

ВАЛ3 тихохідні вали.

1.3.2 Обробка результатів розрахунку на компьютері

Оптимізація за критеріями мінімального обсягу й маси зубчастих коліс

Для редукторів, виконаних за розгорнутою схемою (схема 20, 21 і 22) вид зубчастих передач зображують у двох проекціях.

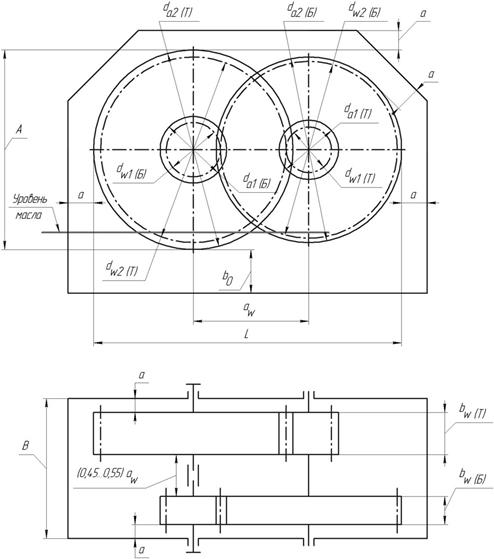

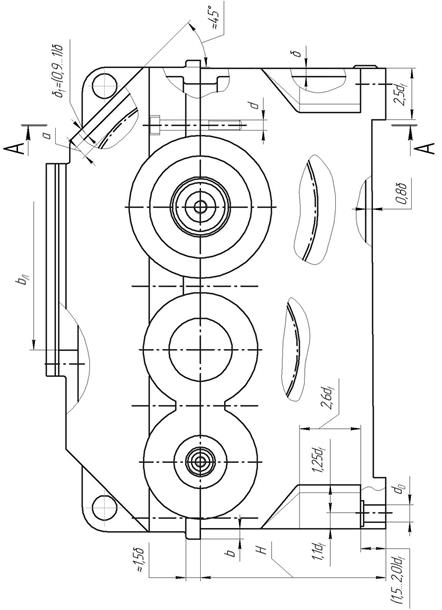

На мал. 1.1. наведені основні розміри зубчастих передач редуктора за схемою 21 із шевронною швидкохідною передачею й виділені розміри A , B і L , обумовлені для кожного з, що втримуються в роздруківці варіанта по наступних формулах:

A = da 2 max ;

B = bw Б + bw Т + 3×a ;

L = 0,5×(da 2 Б + da 2 Т ) + aw Б + aw Т + (3...4…4)×a ;

b 0 =(3...4…4)×a ,

де da 2 max найбільша із двох величин da 2 Б або da 2 Т ; a зазор між корпусом і обертовими деталями передач (колесами) (мм), обумовлений по формул:

![]() .

.

Для інших схем (схеми 20 і 22) ескіз по мал. 1.1 виконується аналогічно, однак, для схеми 24 прийняте співвісне розташування швидкохідного й тихохідного валів і зображення приймає інший вид, наведений на мал. 1.2.

У цьому випадку, розміри, що визначають характеристики, знаходимо по формулах:

A = da 2 max ;

B = bw Б + bw Т + 2×a + (0,45...0…0,55)×aw ;

L =aw +0,5×(da 2Б + da 2 Т ).

Мал. 1.1

З умови оптимізації коефіцієнта перекриття eb » 1,1……1,2ширину колеса швидкохідного щабля bw Б необхідно попередньо уточнити по формулі:

bw Б = eb ×p×m / sinb.

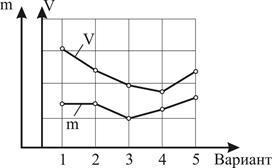

Порівняння варіантів рекомендується робити по діаграмі, що будується в наступному порядку.

Мал. 1.2.

Обсяг корпуса редуктора, що визначає масу редуктора, можна оцінити по формулі:

V = A ×B ×L .

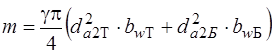

Масу заготівель для зубчастих коліс, що характеризує витрати на матеріали, обчислюється по формулі:

.

.

де ![]() коефіцієнт пропорційності, для сталевих зубчастих коліс можна прийняти рівним 6,12, кг/дм3

. Якщо при розрахунках V

і m

розміри коліс виражати в дм, тоді обсяг виразиться в літрах, а маса в кг.

коефіцієнт пропорційності, для сталевих зубчастих коліс можна прийняти рівним 6,12, кг/дм3

. Якщо при розрахунках V

і m

розміри коліс виражати в дм, тоді обсяг виразиться в літрах, а маса в кг.

Діаграма, що показує зміну маси й обсягу залежно від розглянутого варіанта, представлена на мал. 1.3.

Мал. 1.3.

1.3.3 Оцінка умов змащення й вибір способу змащення передач редуктора

Двоступінчасті редуктори звичайно змазуються картерним способом, при цьому в корпус редуктора заливається масло, що при експлуатації привода періодично заміняється. Такий спосіб рекомендується при окружних швидкостях коліс до 5 м/с і контактних напругах sH £ 1000 МПа. Більшість проектованих студентів редукторів відповідає цим умовам.

Обраний варіант повинен відповідати умові змащення зубчастих коліс передач редуктора. Оптимальним уважається випадок, коли колесо швидкохідної передачі редуктора при окружній швидкості

V окр = 0,3...12…12,5м/із занурено в масляну ванну на глибину (2……2,5)×m... При цьому колесо тихохідної передачі поринає в масло не більш, ніж на 0,3×da 2 Т. Уважають, однак, що при окружній швидкості V окр Т ³ 1 м/с у масло можна занурювати тільки тихохідне колесо, при цьому змащення швидкохідної передачі й підшипників надійно забезпечується за рахунок розбризкування масла.

У редукторах, виконаних за співвісною схемою, у масло занурюють обоє зубчастого колеса приблизно на однакову глибину.

На мал. 1.1 і 1.2 відзначений рівень масла, що відповідає вищенаведеним вимогам, якщо обсяг масла Vм у корпусі не суперечить умові

Vм = (0,25...0…0,5)×Р , (л)

1.3.4 Графічне оформлення результатів по оптимальному варіанті

Перший етап компонування

Зображення, що відповідає першому етапу компонування, на міліметровому папері в масштабі 1:1. Бажано кожну проекцію представити на окремому аркуші формату А1 з урахуванням подальшого пророблення конструкції редуктора.

1.3.5 Геометричний розрахунок передач редуктора

Геометричний розрахунок виконується в мінімальному обсязі. Визначенню підлягають: ділильні d

1

і d

2

і початкові dw

1

і dw

2

діаметри коліс; коефіцієнти зсуву X

1

і X

2

; діаметри окружностей вершин da

1

і da

2

; кут зачеплення aw

; коефіцієнт торцевого перекриття ea

; коефіцієнт осьового перекриття eb

для косозубих коліс. Всі колеса нарізані рейковим інструментом з вихідним контуром за ДСТ 1375581 з параметрами: кут профілю a = 20°; коефіцієнтом головки (ніжки) зуба ![]() ; коефіцієнт радіального зазору з*

= 0,25.

; коефіцієнт радіального зазору з*

= 0,25.

1.3.5.1 Прямозубі передачі

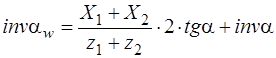

Коефіцієнти зсуву коліс визначаємо по контурах, що блокують, [9], використовуючи лінію 15 лінію вирівняних питомих ковзань. Сумарний коефіцієнт зсуву X = X 1 + X 2 = X å заданий у роздруківці. Далі:

кут зачеплення

;

;

ділильні діаметри приводяться в роздруківці. Проте:

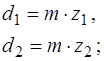

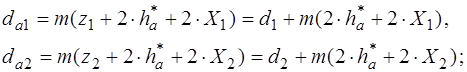

діаметри вершин:

діаметри западин:

![]()

![]()

початкові діаметри:

коефіцієнт перекриття:

де ![]() для кожного з коліс.

для кожного з коліс.

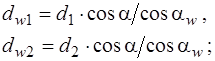

1.3.6.2 Косозубі передачі

Розрахунок основних розмірів проводять по формулах п. 1.3.6.1., за винятком діаметрів d1 і d2 . Приймають:

Далі розміри da 1 , da 2 , df 1 і df 2 обчислюють у функції ділильних діаметрів d 1 і d 2 .

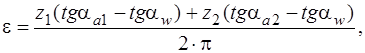

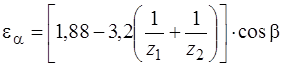

Коефіцієнт торцевого перекриття для косозубих передач:

.

.

Коефіцієнт осьового перекриття:

![]() .

.

Сумарний коефіцієнт перекриття:

![]() .

.

1.4 Конструювання валів редуктора привода

Проектний розрахунок валів носить орієнтовний характер і має на меті визначити основні розміри й форму вала, пов'язані з навантаженнями й призначенням його основних елементів. У даній роботі використаний метод, викладених в [3] з деякими уточненнями, адаптований до конструкції редуктора у відповідності зі схемою на мал. 1.1 (схема 21) із шевронною швидкохідною передачею.

Конструкції швидкохідного, проміжного й тихохідного валів наведені на мал. 1.4.

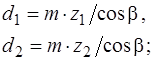

Діаметри ділянок валів можна визначити по формулах:

для швидкохідного вала,

![]() , мм;

, мм;

Мал. 1.4.

Отриманий розмір погодити з діаметром вала електродвигуна d 1 .

для проміжного вала діаметр у місці установки зубчастих коліс,

![]() , мм;

, мм;

для тихохідного вала,

![]() , мм.

, мм.

Отриманий результат погодити зі стандартним рядом чисел.

Для інших ділянок валів діаметри визначаються по формулах, що має рекомендаційний характер, оскільки результати, одержувані при їхньому використанні, можуть ввійти в суперечність із вимогами, пропонованими до конкретного вала.

Для швидкохідного й тихохідного валів можна приймати:

діаметр цапфи вала під підшипником:

d П = d + 2 ×t цил

або

d П = d + 2 ×t кон.

Отримані значення варто округлити до кратного п'яти відповідно до діаметрів внутрішніх коліс підшипників кочення;

діаметр буртика для упору кільця підшипника:

d БП = d П + 3 ×r ;

діаметр шийки вала в місці установки зубчастих коліс:

d К ³d БП .

Для проміжного вала:

d П = d К 3 ×r або d П £d К ,

з метою уніфікації бажано для швидкохідного й проміжного валів прийняти однакові значення d П ;

d БК = d К + 3 ×f ;

d БП = d П + 3 ×r £d К .

Значення перехідних радіусів, заплічок і фасок наведені в табл. 1.9.

Розміри хвостовиків швидкохідного й тихохідного валів визначаються залежно від прийнятої конструкції кришок підшипників і після розрахунків по нижчеподаних формулах підлягають уточненню на подальших етапах проектування.

Таблиця 1.9

| d | 17...22…22 | 24...30…30 | 32...38…38 | 40...44…44 | 45...50…50 | 52...58…58 | 60...65…65 | 67...75…75 | 80...85…85 | 90...95…95 |

| t цил | 3,0 | 3,5 | 3,5 | 3,5 | 4,0 | 4,5 | 4,6 | 5,1 | 5,6 | 5,6 |

| t кон | 1,5 | 1,8 | 2,0 | 2,3 | 2,3 | 2,5 | 2,7 | 2,7 | 2,7 | 2,9 |

| r | 1,5 | 2,0 | 2,5 | 2,5 | 3,0 | 3,0 | 3,5 | 3,5 | 4,0 | 4,0 |

| f | 1,0 | 1,0 | 1,2 | 1,2 | 1,6 | 2,0 | 2,0 | 2,5 | 2,5 | 3,0 |

Довжина посадкової ділянки швидкохідного й тихохідного валів:

L МБ = L МТ = 1,5 ×d .

Довжина проміжної ділянки швидкохідного вала:

L КБ = (1...1…1,4)×d П.

Довжина проміжної ділянки тихохідного вала:

L КТ = (0,8...1…1,2)×d П.

Зовнішнє різьблення хвостовика швидкохідного або тихохідного вала має діаметр (погодити зі стандартом ДЕРЖСТАНДАРТ 915059)

d Р » 0,9 [d 0,1 ×L МБ ].

Довжина різьбової ділянки:

L Р » (1,0...1…1,2)×d Р.

Діаметр внутрішнього різьблення для тихохідного вала (погодити зі стандартом)

d Р » 0,6 ×d .

1.5 Вибір підшипників кочення для валів редуктора

Підшипники кочення в значній мірі визначають ресурс редуктора, оскільки ресурс підшипників обмежений, тоді, як ресурс зубчастих передач може бути необмежено більшим.

З економічних міркувань і з особливостей технології складання краще застосування кулькових однорядних підшипників легкої серії ДЕРЖСТАНДАРТ 833875. У випадку, якщо на інших етапах проектування з'ясується їхня недостатня вантажопідйомність, можна застосувати підшипники інших типів.

Підбор підшипників здійснюється по діаметрі внутрішнього кільця, що відповідає прийнятому раніше (п. 1.4) діаметру d П . Необхідно по таблицях каталогу визначити характеристики підшипників динамічну вантажопідйомність ІЗ , статичну вантажопідйомність ІЗ 0 , розміри підшипника d , D і b П , також інші параметри.

Для підшипників тихохідного вала перевірити виконання умови:

З ³ [З ],

де [З] необхідна динамічна вантажопідйомність, що втримується в роздруківці (див. п. 1.3.1).

Для проміжного вала (мал. 1.4) необхідно визначити координати середніх площин підшипників і зубчастих коліс.

У нашім випадку (редуктор за схемою 21) ці координати відповідають розмірам c і e , обумовленим графічно або розраховував по формулах:

![]()

1.6 Кінематичний розрахунок редуктора

Частоти обертання валів і зубчастих коліс визначаються в такий спосіб:

частота обертання швидкохідного вала з попереднього розрахунку й зазначена в роздруківці (див. CH), приймаємо

n 1 = n 1Б = (CH ), хв1 ;

частота обертання проміжного вала

n 1Т = n 2Б = n 1Б / u Б ,

де u Б прийняте значення передаточного числа для швидкохідної передачі (див. п. 1.3.1);

частота обертання тихохідного вала

n 2Т = n 1Б / (u Б ×u Т ).

Окружна швидкість у зачепленні швидкохідної передачі

V = p×dw 1Б ×n 1 / (6×104 ), м/с.

Окружна швидкість у зачепленні тихохідної передачі

V = p×dw 1Т ×n 1Т / (6×104 ), м/с.

1.7 Статичне дослідження редуктора

Метою статичного дослідження є визначення обертаючих моментів на валах і колесах редуктора й значень тридцятимільйонних повних зусиль у зачепленнях для кожної передачі. Розглядається випадок редуктора із шевронної швидкохідної й косозубої тихохідної передачами.

Схема представлена на мал. 1.5.

1.7.1 Моменти на валах і колесах редуктора

Момент на хвостовику швидкохідного вала, Н м

![]() .

.

Момент на шестірні напівшеврона (тільки для схеми 21) швидкохідної передачі

![]() .

.

Момент на колесі напівшеврона швидкохідної передачі, що має ширину зубчастого вінця ![]() , зазначену в роздруківці

, зазначену в роздруківці

![]() .

.

Момент на шестірні тихохідної передачі редуктора

![]() .

.

У цих формулах використовуються значення КПД, прийняті в п. 1.2.1.

1.7.2 Тридцятилітні повного зусилля в зачепленнях швидкохідної й тихохідної передач

Окружна сила на шестірні швидкохідної передачі, Н,

![]() .

.

Радіальна сила на шестірні швидкохідної передачі

![]() ,

,

де b кут нахилу зубів (зазначений у роздруківці); aw кут зачеплення, певний у п. 1.3.6.

Осьова сила на шестірні швидкохідної передачі

![]() .

.

Зусилля, що діють на колесо швидкохідної передачі:

![]() ;

;

![]() ;

;

![]() .

.

Окружна, радіальна й осьова сили на шестірні тихохідної передачі:

![]() .

.

![]() ,

,

![]() .

.

Зусилля, що діють на колесо тихохідної передачі:

![]() ;

;

![]() ;

;

![]() .

.

1.8 Розрахунок на міцність зубчастих передач редуктора

При виконанні РГР студент, за вказівкою викладача, виконує перевірочний розрахунок однієї з передач редуктора тихохідної або швидкохідної. Індекси Т (тихохідна) або Б (швидкохідна) надалі не використовуються.

1.8.1 Матеріали, термічна й химікотермична обробка зубчастих коліс

Зубчасті колеса редукторів виготовляють зі сталей із твердістю H £ 350 HB або H > 350 HB. У першому випадку заготівлі для коліс піддають нормалізації або поліпшенню, у другому послу нарізування зубів різним видам термічної й химикотермичної обробки: об'ємному загартуванню, поверхневому загартуванню ТВЧ, цементації, азотуванню й т.д., що забезпечує високу твердість поверхні зуба. Відносно низька твердість

H < 350 HB допускає можливість зубонарізування з достатньою точністю (ступінь точності 8 і 7 за ДСТ 164381) без оздоблювальних операцій, що використовується як засіб для зниження витрат. Застосування інших видів термообробки викликає помітне перекручування розмірів і форми зубів (жолоблення). При високих вимогах до точності такі колеса піддають оздоблювальним операціям притиранню на спеціальних верстатах, обкатуванні й т.п., що підвищує вартість коліс у десятки разів.

Зубчасті колеса з низькою твердістю добре працює, особливо, якщо зуби шестірні мають твердість більше, ніж у коліс на (80...200) HB. У косозубих коліс перепад твердості вище. Гарні результати забезпечує загартування ТВЧ зубів шестірень із HRC 45...55 і коліс до 280...350 HB.

При виборі матеріалів необхідно керуватися інформацією, зазначеної в табл. 1.10 і прагнути до одержання напруг, що допускаються, можливо близьких до них величин [( H] Б и [( H] Т.

Таблиця 1.10

| Термообробка або хім.терм.обробка | Марки стали ДЕРЖСТАНДАРТ 454381 |

sH0 , МПа | sF0 , МПа | SH | SF |

Нормалізація, поліпшення, 180…220HB; 260…320HB |

40Х, 40ХН, 35ХМ, 45ХЦ, Сталь 45 | 2HB + 70 | 1,8HB | 1,1 | 1,75 |

Загартування ТВЧ, поверхня 45...55…55 HRC, серцевина 240…300HB |

40Х, 40ХН, 35ХМ, 35ХТСА | 17HRC+200 | 900 | 1,2 | 1,75 |

Цементація, нитроцементация поверхня 60...63…63 HRC, серцевина 300…400HRC |

20Х, 20ХНМ, 18ХГТ, 12ХН3А | 23HRC | 750...…1000 | 1,2 | 1,5 |

1.8.2 Контактні напруги, що допускаються

Контактні напруги, що допускаються, для передачі визначають по формулі

[sH ] = 0,5([sH ]1 + [sH ]2 ) £ 1,25 [sH ]min , МПа,

де [sH ]min менше із двох (звичайно [sH ]2 ).

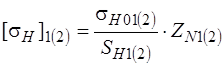

Контактні напруги, що допускаються, для шестірні [( H] 1 або колеса [( H] 2 (індекс 2 зазначений у дужках)

, МПа,

, МПа,

де SH коефіцієнт безпеки (табл. 1.10); sH 0 межа контактної витривалості. Для найбільш застосовуваних матеріалів і термообробки показаний у табл. 1.10; ZN коефіцієнт, що враховує термін служби (ресурс) і режим роботи, обумовлений з умови для шестірні або колеса (індекс опущений):

![]() ,

,

де NH 0 базове число циклів зміни напруг, обумовлене за графіком (мал. 8.40, [2]) або по формулі

NH 0 = 30×HB2,4 £ 12×107 ;

NHE еквівалентне число циклів, що відповідає

NHE = NH ×KHE = 60 ×nw ×n ×Lh ×mH ,

де nw число зачеплень, у яке входить шестірня або колесо за один оберт, у нашім випадку nw = 1; n відповідна частота обертання, хв1 ; Lh ресурс привода, година; mH коефіцієнт режиму, обумовлена по табл. 8.10 [2] залежно від категорії режиму.

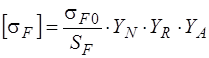

1.8.3 Напруги вигину, що допускаються

Напруги вигину, що допускаються, визначаються для шестірні [( F] 1 і колеса [( F] 2 окремо по формулі (індекси опущені):

,

,

де sF 0 межа витривалості, обумовлений по табл. 1.10; SF коефіцієнт безпеки, наведений у табл. 1.10; YА коефіцієнт, що враховує вплив двостороннього додатка навантаження. У нашім випадку, YА = 1; YN коефіцієнт, що враховує термін служби передачі й змінність режиму навантаження, що розраховується по формулі:

![]() (1 £YN

< 2,5),

(1 £YN

< 2,5),

де NF 0 базове число циклів. Для всіх сталей NF 0 = 4×106 ; NFE еквівалентне число циклів:

NFE = NF ×mF = 60 ×nw ×n ×Lh ×mF ,

де nw число зачеплень, у яке входить шестірня або колесо за один оберт, у нашім випадку nw = 1; n відповідна частота обертання, хв1 .

YR коефіцієнт, що враховує шорсткість перехідної кривої. YR = 1 при шорсткості RZ £ 40 напівтемний.

1.8.4 Контактні напруги в зачепленні передачі

Контактна напруга в зачепленні визначається по формулі, використовуваної для прямозубої й косозубої передачі

, МПа

, МПа

Для прямозубої передачі приймають ZH b = 1, підставляючи наступні значення параметрів:

E пр наведений модуль пружності. Для сталевих коліс і шестірень

Е пр = 0,215×106 МПа;

Т 1 момент на шестірні передачі, Н×м. Для тихохідної передачі Т 1(Т) , для швидкохідної Т 1(Б) ;

dw 1 початковий діаметр шестірні, мм;

bw ширина зубчастого вінця колеса, мм;

aw кут зачеплення, обумовлений по п. 1.3.6;

u передаточне число передачі, u = z 2 / z 1 .

При розрахунку косозубої передачі коефіцієнт ZH b визначається по формулі:

![]() ,

,

де KH a коефіцієнт, що враховує розподіл навантаження між зубами, що залежить від ступеня точності (у нашім випадку 8 або 7) і окружної швидкості (див. п. 1.6) і обумовлений по табл. 8.7, [2]; ea коефіцієнт торцевого перекриття (див. п. 1.3.6); b кут нахилу зубів на ділильному діаметрі.

Коефіцієнт навантаження KH представляється у вигляді

KH = KH a ×KH b ×KHV ,

де KH b коефіцієнт, що враховує розподіл навантаження по ширині вінця, перебуває по графіках на мал. 8.15, [2], залежно від схеми редуктора, від параметра ybd = bw / dw 1 і від сполучення твердості зубів шестірні й колеса; KHV коефіцієнт, що враховує динамічне навантаження в зачепленні, що залежить від виду передачі, ступеня точності й окружної швидкості V і призначуваний по табл. 8.3 [2].

1.8.5 Напруги вигину в зубах шестірні й колеса

Напруги вигину в підставі зубів прямозубі шестірні sF1 і колесі sF2 визначають по формулах:

sF 1 = YF 1 ×Ft ×KF / (bw ×m ), МПа;

sF 2 = sF 1 ×YF 2 / YF 1 , МПа,

де YF 1 і YF 2 коефіцієнти, що враховують форму зубів, відповідно, шестірні й колеса, призначувані за графіком мал. 8.20, [2] залежно від числа зубів z і коефіцієнта зсуву X ; Ft окружна сила в зачепленні, Н (див. п. 1.7.2); bw ширина зубчастого вінця, мм; m модуль зачеплення, мм.

Напруги в підставі зубів косозубих коліс визначаються по формулах:

для шестірні:

sF 1 = YF 1 ×ZF b ×Ft ×KF / (bw ×m ), МПа,

де ZF b коефіцієнт, що обчислюється по формулі

ZF b = KF a ×Y b / ea

KF a коефіцієнт, що враховує розподіл навантаження між зубами (див. табл. 8.7, [2]);

Y b ураховує роботу зуба як пластини (а не балки) і визначається рівністю

Y b = 1 b° / 140°;

для колеса:

sF 2 = sF 1 ×YF 2 / YF 1 , МПа.

Значення YF 1 і YF 2 призначають за графіком мал. 8.20 [2] залежно від умовних чисел зубів шестірні zV 1 = z 1 / cos3 b і колеса

zV 2 = z 2 / cos3 b.

1.8.6 Висновок про працездатність передачі

Передача вважається працездатної, якщо виконуються умови:

1) контактна витривалість поверхонь зубів,

sH £ [sH ] ;

2) витривалість зубів шестірні,

sF 1 £ [sF ]1 ;

3) витривалість зубів колеса,

sF 2 £ [sF ]2 .

2. ДРУГИЙ ЕТАП ЕСКІЗНОГО ПРОЕКТУ. РОЗРАХУНКИ ПІДШИПНИКІВ КОЧЕННЯ РЕДУКТОРА

Для виконання розрахунків підшипників кочення використовується інформація з розділів 1.4, 1.6 і 1.7.

2.1 Визначення ресурсу підшипників проміжного вала редуктора

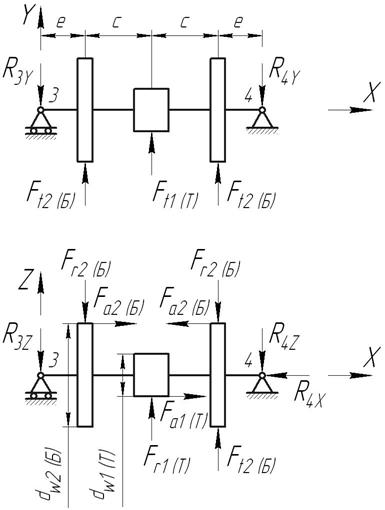

Розрахункова схема проміжного вала розглядається у двох площинах площини XY і XZ і представлена на мал. 2.1.

Мал. 2.1

Для визначення п'яти опорних реакцій в опорах 3 і 4 (відповідно опори швидкохідного вала позначені 1 і 2, а опори тихохідного 5 і 6) використовуються рівняння статики. Координати e і c знайдені по мал. 1.4 розділу 1.4.

Навантаження на підшипник визначаються геометричним підсумовуванням опорних реакцій по формулах:

опора 3 плаваюча навантажена радіальним навантаженням

![]() , Н;

, Н;

опора 4 фіксована навантажена радіальним і осьовим навантаженнями

![]() , Н;

, Н;

Fa = R 4X .

Помітимо, що при зміні знака обертаючого моменту напрямок сили Fa 1(Т) міняється на протилежне й ситуація міняється.

Діаметр d П цапфи вала знайдений раніше (див. п.1.4), це дає можливість попередньо підібрати підшипники для розглянутих опор. Починають підбор з підшипників кулькових однорядних легкої серії.

Приклад. d П = 25 мм, що відповідає підшипнику № 205, з розмірами D = 52 мм, d = 25 мм, b П = 15 мм, динамічна вантажопідйомність ІЗ = 14000 Н, статична вантажопідйомність ІЗ 0 = 6950 Н.

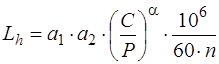

Ресурс підшипника Lh визначається з рівності:

, година,

, година,

де a 1 , a 2 коефіцієнти, що враховують властивості матеріалів кілець і тіл кочення й імовірність безвідмовної роботи, обумовлені по табл. 16.3 [2]. У проектних розрахунках можна приймати a 1 ×a 2 = 1; a показник ступеня кривої утоми. Для кулькових підшипників a = 3, для роликових a = 3,33; n частота обертання, у нашім випадку n = n 2Б = n 1Т ; P еквівалентне навантаження, обумовлене рівнянням:

Pr = (X ×V ×Fr + Y ×Fa ) ×K д ×Kt ,

розв'язуваним із залученням таблиць із каталогів і довідників (наприклад, табл. 16.5 [2]).

Порядок визначення P наступний. Спочатку визначається (вибирається) тип підшипника, наприклад, радіальний кульковий однорядний і обчислюється відношення Fa / C 0 , і перебуває значення параметра осьового навантаження e . Потім, обчислюється величина Fa / (V ×Fr ), що рівняється з параметром e . При цьому можливі три варіанти:

1, Fa / (V ×Fr ) < e ;

2, Fa / (V ×Fr ) = e ;

3, Fa / (V ×Fr ) > e .

Кожному із цих варіантів відповідають певні значення коефіцієнта радіальної X і осьовий Y навантажень.

Коефіцієнт V у формулі залежить від виду навантаженняйого коліс. У нашім випадку внутрішнє кільце підшипника обертається разом з валом, а зовнішнє нерухомо, тому V = 1, коефіцієнт динамічного навантаження K д = 1,3 (для редукторів), а температурний коефіцієнт Kt = 1.

Працездатність підшипника вважається забезпеченої з імовірністю безвідмовної роботи 0,9, якщо дотримується умова

Lh ³Lhe ,

прийняте по табл. 1.1. У противному випадку необхідно використовувати підшипники середньої або важкої серії або, якщо це не приводить до мети, в опорах установлюють радіальноупорні конічні або кулькові радіальноупорні підшипники.

2.2 Опори з конічними й кульковими радіальноупорними підшипниками

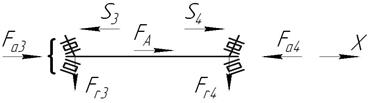

Для проміжних валів редукторів із циліндричними зубчастими колесами, в основному, застосовується схема «враспор», показана на мал. 2.2.

Мал. 2.2

2.2.1 Радіальноупорні конічні підшипники (тип 7000)

Конічні радіоупорні підшипники підбираються за ДСТ 33379 виходячи з раніше знайденого діаметра d П . З каталогу перебувають їхні параметри розміри, динамічну вантажопідйомність C і статичну вантажопідйомність C 0 , а також параметр осьового навантаження є і коефіцієнт осьового навантаження Y . У випадку, якщо в таблицях параметр e не приводиться, його можна обчислити з умови:

e = 1,5 × tga, де a кут контакту (звичайно a = 12...18…18°)

Радіальні навантаження визначені вище (це Fr 3 і Fr 4 ), осьові навантаження визначаються в наступному порядку:

1) складається рівняння рівноваги, для нашого випадку:

FA + Fa 3 Fa 4 = 0;

2) підраховуються значення власних їх осьових

S 3 = 0,83 ×e ×Fr 3 ;

S 4 = 0,83 ×e ×Fr 4 ;

3) для забезпечення працездатності підшипника необхідно дотримання умов

Fa 3 ³S 3 і Fa 4 ³S 4 ,

порушення яких приводить до перерозподілу навантаження на тіла кочення на один два ролики й до різкого скорочення ресурсу підшипника;

4) визначаються Fa 3 і Fa 4 , для чого статично невизначене завдання вирішується методом спроб. Спочатку припускають Fa 3 = S 3 , при цьому

Fa 4 = FA + S 3 ³S 4 .

При дотриманні цієї умови призначаємо:

Fa 3 = S 3 і Fa 4 = FA + S 3 .

У противному випадку приймають:

Fa 4 = S 4 і Fa 3 = S 4 FA .

Еквівалентне навантаження підраховується по формулах:

при Fa / (V ×Fr ) £e ,

P = V ×Fr ×K д ×Kt ; (2.1)

при Fa / (V ×Fr ) > e ,

P = (X ×V ×Fr + Y ×Fa ) ×K д ×Kt

с підстановкою X = 0,4 і Y , обраного з каталогу.

Далі визначається ресурс підшипника Lh (див. п. 2.1) і перевіряється умова Lh ³Lhe .

2.2.2 Радіоупорні кулькові підшипники (тип 6000)

Алгоритм визначення осьових сил аналогічний наведеному в п. 2.2.1, однак значення параметра осьового навантаження залежить від відношення радіального навантаження до осьового Fa / (V ×Fr ) нелінійно й значення e визначається по табл. 16.5 [2], по якій можна залежно від співвідношення Fa / (V ×Fr ) ³e або в противному випадку вибрати коефіцієнти X і Y і знайти еквівалентне навантаження по формулам (2.1).

3. ТРЕТІЙ ЕТАП рГР. КОНСТРУЮВАННЯ ОСНОВНИХ З'ЄДНАНЬ, РОЗРОБКА ЕСКІЗУ КОМПОНУВАННЯ Й ВИЗНАЧЕННЯ ОСНОВНИХ РОЗМІРІВ КОРПУСНИХ ДЕТАЛЕЙ

3.1 З'єднання валступица

Передача обертаючого моменту Т у з'єднаннях зубчастих коліс із валами можуть бути виконані з використанням шпонок (призматичних ДЕРЖСТАНДАРТ 2336078 і сегментних ДЕРЖСТАНДАРТ 24071 80) або зубчастими з'єднаннями.

3.1.1 З'єднання призматичними шпонками

Підбор шпонок виробляється по таблицях стандартів у функції діаметра вала d , що визначає ширину шпонки b і висоту h . Приймаючи величину напруг зминання, що допускаються, [( див] =…120 Мпа, визначають робочу довжину шпонки (мм) по формулі:

l р ³ 4×T ×103 / (d ×h × [sдив ]).

Повна довжина шпонки першого виконання (з округленими торцями)

l = l р + b /

Отримане значення погодиться зі стандартом (див. табл. 19.11, [3]) і приймається з ряду довжин, зазначеного в цій таблиці. Позначення шпонки, наприклад, для вала d = 48 мм. Шпонка 14(9(63 ДЕРЖСТАНДАРТ 2336078.

3.1.2 З'єднання сегментними шпонками

Розміри таких шпонок характеризуються фіксованим значенням її довжини l , тому їхній розрахунок можливий тільки у вигляді перевірочного:

sсм = 2 ×Т × 103 / (k ×l ×d ) £ [sдив ],

де k висота площадки контактування шпонки з пазом вала.

3.1.3 З'єднання прямобочні зубчасті

Застосовуються у випадку недостатньої навантажувальної здатності шпонками, оскільки виробництво таких з'єднань малими серіями нерентабельно.

Розрахунки таких з'єднань проводять як у проектному, так і в перевірочному варіантах.

Проектний розрахунок зводиться до вибору з'єднання по стандарті (переважно легкої серії) у функції діаметра вала. По таблицях ДЕРЖСТАНДАРТ установлюються: D зовнішній діаметр, d внутрішній діаметр, розміри фасок f , число зубів. Призначається спосіб центрування. Далі приймаючи допускаються навантаження, що, зминання для нерухливих з'єднань [sдив ] по табл. 6.1 [2], визначаємо необхідну довжину з'єднання (мм):

l = 2 ×Т × 103 / (z ×h ×d ср × [sдив ]),

де d ср середній діаметр з'єднання, d ср = 0,5 × (D + d ); h висота зуба, h = 0,5 × (D d ) f (мм).

Перевірочний розрахунок проводять у формі:

sсм = 2 ×Т × 103 / (z ×h ×d ср ×l ) £ [sдив ].

3.1.4 З'єднання зубчасті

Застосовуються, в основному, в авіаційній промисловості із-за високій навантажувальній здатності й гарній пристосованості до умов навзаводи виробництва на універсальному зуборізному встаткуванні.

Параметри модуль m , число зубів z , коефіцієнти зсуву й т.п., визначають у функції діаметра D з'єднання.

Розрахунки проводять по вищенаведеному методі (див. п. 3.1.3) з наступними особливостями:

середній діаметр визначається по формулі:

dm = m ×z ;

висота зуба:

h = 0,8 ×m .

3.2 Основні розміри корпуса редуктора

Корпусні деталі редукторів загального призначення мають складну форму, при цьому найбільш раціональної є технологія їхнього виготовлення з виливків (частіше із чавуну марки СЧ15) з наступною механічною обробкою. Корпус редуктора, вали якого розміщені в одній площині, виконують, що складається з підстави корпуса й кришки з розніманням у площині валів.

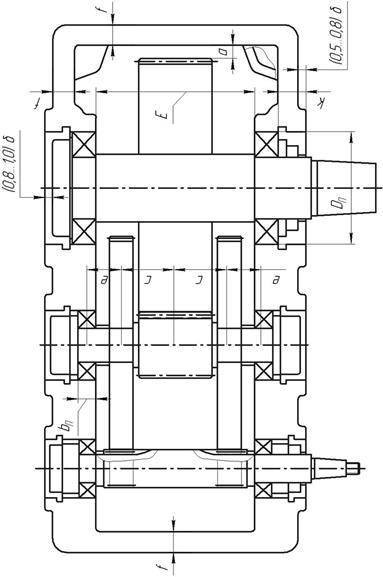

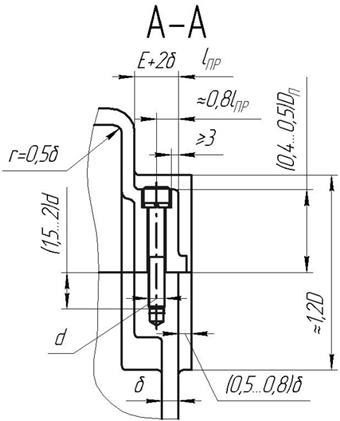

Конструювання корпуса рекомендується починати із його внутрішньої порожнини, використовуючи результати попередніх розрахунків (див. п.1.3.2) і зображення на мал. 1.1 і 1.2, у натуральну величину. При цьому отримані раніше розміри зубчастих коліс, міжосьові відстані, зазори між колесами й корпусними деталями відтворюються без змін. На цьому зображенні попередньо пророблені (див. п.1.4) конструкції валів (див. мал. 1.4.) з підшипниками й розглядаються можливі варіанти конструкцій кришок підшипників фланцевих або зловмисників. Заставні кришки (див. гл. 7 [2]) не вимагають додаткових кріплень, що істотно спрощує конструкцію корпуса в цілому. Кришки, через які проходять вали редуктора мають отвори й розточення під ущільнювальні манжети, наприклад за ДСТ 875279. Між упорними торцями кришок і зовнішніх кілець підшипників передбачають зазори, у які укладаються дистанційні кільця або втулки,, що підбираються звичайно при складанні для установки оптимальних зазорів у підшипниках.

Ескіз редуктора у двох проекціях показаний на мал. 3.1 (штрихування не показане). Розміри c і e знайдені раніше (див. п.1.5 і мал. 1.4). Основні розміри, що визначають зовнішні обриси корпуса знаходять у функції товщини стінки ( (мм), що обчислюється по формулі

![]() .

.

Ширина фланця рознімання корпуса f , діаметр d різьблення гвинта, що з'єднує кришку й підставу корпуса, діаметр df фундаментних гвинтів, розмір k відстань від підшипника до торця припливу корпуса й ін. визначаються наближеними рівностями:

f

= (2...2…2,5)×d; ![]() ;

;

k =(0,18...0…0,20)×D П ≥ 18 мм; df = 1,25×d ;

b = (0,25...0…0,40)×d

Значення, отримані розрахунком по цих формулах, необхідно округлити до цілих значень, бажано по ряду Ra 20, а діаметри різьблення приймають по стандарті на метричні різьблення ДЕРЖСТАНДАРТ 872481.

3.3 Вибір деталей нарізних сполучень

З'єднання кришки й підстави корпуса може бути виконано різними способами (див. [3, 4 і ін.]). У варіанті, зображеному на мал. 3.2 (штрихування не показане), використані гвинти ДЕРЖСТАНДАРТ 1173872, головки яких розміщені у відповідних розточеннях кришки корпуса. Координата осі гвинта визначається графічно відповідно до зображення, на якому показаний розмір Е , певний, для нашого випадку, на мал. 3.1 графічно або розрахунком

E = 2×(c + e ) b п .

Мал. 3.1.а.

Мал. 3.1.б.

![]()

Мал. 3.2.

Гвинти розташовуються симетрично щодо осей валів, по можливості ближче (але не ближче, чим 4...5 мм) до зовнішніх кілець підшипників, інші гвинти (болти, шпильки) приблизно рівномірно по стику кришки й корпуса.

Розмір прорізу люка b л визначається з умови доступності у внутрішню порожнину корпуса в різних ситуаціях, при яких розбирання редуктора небажане, наприклад, влучення сторонніх предметів внаслідок необережних дій і т.п., тобто b л ≥ 150 мм.

3.4 Загальні рекомендації до виконання ескізів

У рамках РГР зображення, виконане в масштабі 1:1 на міліметровому або гладкому папері, відповідно до мал. 3.1, досить для подання викладачеві з метою визначення можливості й доцільності подальшої розробки даного варіанта в рамках курсового проекту по дисципліні «Деталі машин і основи конструювання».

Оформлення текстової документації по РГР повинне містити логічно зв'язаний виклад змісту всіх розрахунків, відповідно до послідовності, представленої в даних методичних вказівках, відповідно до вимог ЕСКД і стандарту підприємства СТП УГАТУ 00298. Роботу оформляється у вигляді пояснювальної записки на аркушах формату А4. Малюнки й схеми розташовуються по тексту або на окремих аркушах. Послідовність подання даних заголовний аркуш, титульний аркуш, зміст, введення, основна частина, розбита на розділи з відповідною нумерацією, висновок. Список літератури оформляється відповідно до п. 1.8 СТП УГАТУ 00298.

ВИСНОВОК

У методичних вказівках рекомендуються алгоритми дій, спрямованих на розробку конструкції редукторів приводів загального призначення, вантажопідйомних машин і машин безперервного транспорту. Можливі й інші способи розробки оптимальних по тим або інших параметрах оптимізації виробів даного класу. Сучасний стан розрахункових методів досить різноманітно, тому не виключається використання іншої літератури, різних програмних продуктів і аналогічних засобів, що гарантують відповідність виробу встановленим вимогам. Однак для розуміння сутності процесу проектування необхідно безпосередньо ознайомитися з алгоритмом створення ескізного проекту як бази для подальшої роботи зі створення конструкторської документації, що і є головним завданням виконання РГР по дисципліні деталі машин і основи конструювання.

СПИСОК ЛІТЕРАТУРИ

1. Завдання на курсовий проект: методичні вказівки до курсового проектування по дисципліні «Деталі машин і основи конструювання» / Прокшин С.С., Сидоренко А.А., Федоров В.А. -К., 2006.

2. Иванов М.Н. Детали машин: Учеб. для студентов вузов. 6е изд., перераб. М.: Высш. шк., 2000 383 с., ил.

3. Дунаев П.Ф., Леликов О.П. Конструирование узлов и деталей машин: Учеб. пособие для машиностроительных специальностей вузов. 8е изд., перераб. и доп. М.: Высшая школа, 2003 496 с., ил.

4. Дунаев П.Ф., Леликов О.П. Детали машин. Курсовое проектирование: Учеб. пособие. 2е изд., перераб. и доп. М.: Высшая школа, 1990 399 с., ил.

5. Підшипники кочення: Довідник каталог / Під ред. В.Н. Наришкіна й Р.В. Коросташевського. К., 1994. 280 с., іл.

6. Підшипники кочення й вільні деталі: Каталог / під. Ред.. Л.Г. Бордишева, Л.П. Носова. – К., 2003

7. Анурьєв В.И. Довідник в 3х томах. – К., 2003

8. Стандарт підприємства. Графічні й текстові конструкторські документи. Вимоги до побудови, викладу, оформленню. – К., 2003

9. Довідник по геометричному розрахунку евольвентних зубчастих і черв'ячних передач / Під ред. І.О. Болотовського. – К., 2003