| Скачать .docx |

Курсовая работа: Проектування технологічного оснащення та вимірювального інструменту

МІНІСТЕРСТВО ОСВІТИ І НАУКИ УКРАЇНИ

Черкаський політехнічний технікум

ПРОЕКТУВАННЯ ТЕХНОЛОГІЧНОГО ОСНАЩЕННЯ ТА ВИМІРЮВАЛЬНОГО ІНСТРУМЕНТУ ДЛЯ ДЕТАЛІ «Вал»

ЧПТ 0227.09.002

Проект курсовий

5090227 ПК ТО 002 ЗП

Записка пояснювальна

Керівники проекту

«__»________2009 р.

________ В.М.Пірковська

_____________ О.О.Різник

Розробив студент

«__»________2009 р.

________ О.Р.Березій

Черкаси – 2009

ЗМІСТ

Вступ.

1.Проектування металорізального інструменту

1.1.Призначення та область застосування інструменту.

1.2.Обґрунтування вибору геометричних параметрів ріжучої частини і конструктивних елементів.

1.3.Повний конструкторський розрахунок з оформленням необхідних ескізів.

2.Проектування контрольно-вимірювального інструменту або пристрою.

2.1. Описати призначення та область застосування контрольно-вимірювального інструменту (пристрою).

2.2. Повний конструкторський розрахунок параметрів контрольно-вимірювального інструменту.

3.Проектування спеціального верстатного пристрою.

3.1.Службове призначення пристрою: габарити заготовки; на який верстат ставиться пристрій; відомості про поверхні, які обробляються в даному пристрої (шорсткість, точність розмірів припуску на обробку); кількість заготовок, що встановлені в пристрої та зручність установки.

3.2.Принципова схема пристрою.

Схема базування та стан поверхонь заготовки, що прийняті за базові.

Схема розміщення установчих елементів.

Схема стиску заготовки.

Схема кінематики передачі зусилля від приводу до затискних елементів.

Загальний вигляд принципової схеми пристрою.

3.3.Точнісний розрахунок пристрою, що проектується: визначення максимальної похибки обробки для даної деталі; уточнення встановлення заготовки в пристрої та визначення основних установчих елементів; призначення додаткового налагодження пристрою при установці; визначення основних розмірів пристрою; призначення допусків на основні розміри пристрою; виконання перевірних розрахунків пристрою на точність, висновок.

3.4.Силовий розрахунок пристрою: визначення сили і моменту різання, що діють на заготовку та напрямок їх дії (побудова розрахункової схеми та складання рівняння рівноваги заготовки); вирахування необхідної сили закріплення W заготовки в пристрої; уточнення конструкції затискачів, їх розміщення; розрахунок початкової сили Q на приводі затискачів, визначення його місцезнаходження в пристрої.

3.5.Силовий розрахунок пристрою.

3.6.Технічні вимоги до даного пристрою.

Література.

Додатки

Вступ

Основні параметри економічного розвитку країни залежать від збільшення продуктивності праці в машинобудуванні, яке досягається в тому числі і за рахунок впровадження нових сучасних технологічних процесів обробки деталі та оснащення виробництва ефективними високопродуктивними економічно вигідними пристроями та інструментами.

Ступінь оснащення різних етапів виробництва такими пристроями та інструментами неоднакова.

В крупносерійному і масовому виробництві трудомісткість виготовлення деталі менша ніж в одиничному та дрібносерійному. За рахунок застосування високопродуктивного оснащення найбільш доцільно в дрібносерійному та одиничному виробництві застосовувати переналагоджувальне оснащення, яке можна використовувати багато разів для обробки різних деталей. Таке оснащення має високу точність і продуктивність, достатню універсальність і це дозволяє значно скоротити металоємність і собівартість за рахунок зменшення затрат на їх проектування. Обробка матеріалів різанням на верстатах займає відповідне місце в технологічному процесі виготовлення деталей, тому дуже важливим є забезпечення технологічного процесу великою кількістю високопродуктивних металорізальних інструментів з сучасних високотехнологічних матеріалів, які можна використовувати як для звичайних універсальних верстатів, так і для верстатів з ЧПК і автоматичних лініях.

На заміну традиційного технологічного контролю прийшла систематична підготовка контролю виробництва у відповідності з ЄСТПВ (єдиної системи технологічної підготовки виробництва). Тому при проектуванні технологічного оснащення особлива увага може приділятися мінімізації процесів контролю за рахунок підвищення точності виготовлення та продуктивності і надійності застосування.

При виконанні курсового проектування необхідно користуватися сучасними методами конструювання та розрахунку технологічного оснащення, спираючись на великий досвід вітчизняного та зарубіжного виробництв. Широко використовуються державні стандарти України та галузеві нормативні акти, і процес проектування повинен відповідати таким вимогам: висока працездатність; простота конструкції; забезпечення високої точності розмірів та форми оброблюваної поверхні.

1. Розрахунок та конструювання ріжучого інструмента

1.1 Призначення та область застосування різця

Одним з найбільш простих і розповсюджених метало ріжучих інструментів є різець. Різці застосовуються на токарних, револьверних, строгальних і інших верстатах. В залежності від виду верстату і виду виконуваної роботи застосовують різці різних типів. Для обточки зовнішніх поверхонь обертання, циліндричних валиків, конічних поверхонь великої довжини і їм подібним деталям, використовують прохідний різець. Прохідні різці бувають прямі і відігнуті. Відігнуті різці отримали широке застосування із-за універсальності, більшої жорсткості, можливості вести обробку в менш доступних місцях.

Відігнутими різцями можна працювати при повздовжній і поперечній подачі і вести точіння поверху, підрізку торця, зняття фасок. Прохідні різці можуть бути чорнові і чистові. Чистові різці мають більший радіус закруглення, що забезпечує отримання більш чистої обробленої поверхні. Якщо необхідно отримати особливо чисту і гладку поверхню, застосовують широкі лопаточні різці. Ці різці працюють з більшою подачею. Однак при значній довжині контакту ріжучої кромки з заготовкою вони схильні до вібрацій, тремтіння.

Прохідні упорні різці мають кут в плані φ=90˚ і застосовуються при обточці ступінчатих валиків і підрізці буртиків, а також при точінні нежорстких деталей.

Підрізний різець призначений для обточки площин, перпендикулярних до вісі обертання, підрізки торців на прохід. Ці різці працюють з поперечною подачею. Розточні різці повинні мати менші поперечні розміри, чим оброблювальний отвір. Вони виходять довгими. Виліт різця повинен бути більшим довжини розточувального отвору. В силу малої жорсткості розточні різці схильні до вібрацій, що не дає можливості знімати стружку більшого перерізу.

При розточці довгих отворів і отворів великих діаметрів широко застосовують державки (оправки) з вставними різцями круглого чи квадратного січення малих розмірів. Користуючись державками, розточку отворів можна виконувати за допомогою одностороннього різця з одною ріжучою частиною з обох торців, різцевої головки, яка складається з декількох різців.

В порівнянні з односторонніми різцями двохсторонні різці і різцеві головки дозволяють забезпечити високу якість обробки. Однак обробка одним різцем має і деякі переваги. При чистовій обробці знятті невеликих припусків ускладнюється установка різців різцевої головки з потрібною точністю, в результаті чого в роботі приймають участь не всі різці. Крім того, при зрізанні твердих включень вісь отворів буде викривленою в наслідок відхилень всієї головки, що може бути причиною браку. При роботі ж одним різцем в таких випадках відхилення різця приведе тільки до зменшення розмірів отвору, що можна виправити при подальшій обробці.

Співвідношення діаметрів розточуваного отвору і оправки повинна бути підібрано так, щоб забезпечити оптимальний виліт різця. Великий виліт різця знижує жорсткість, забезпечує виникнення коливань і порушує стійкість процесу. Малі ж зазори між поверхнями отворів і оправки коливаються в межах 0,3-0,2. Відношення діаметру отворів на токарних, револьверних розточних верстатах користуються державками з вставними різцями.

Відрізні різці служать для відрізання матеріалу від прутків порівняно невеликого діаметра. Вони виконуються з відтягнутою головкою, ширина головки менша ширини тіла різця. Довжина відтягнутої головки вибирають з розрахунків вільної відрізці заготовки. Відрізні різці працюють в край важких умовах, так як їх робоча частина має малу жорсткість, а відвід стружки із зони різання ускладнений. Головка різця має відносно малу товщину. Щоб не ослабляти в значній степені головку, для відрізних різців приходиться приймати невеликі значення різців (1-3˚) в плані φ1 і задніх кутів α1 на допоміжних бічних ріжучих кромок. Це приводить до збільшення тертя, особливо при неточній установці різця чи його неякісної заточки. Тому при роботі відрізними різцями, оснащеними твердим сплавом, часто виникають викришування і ломка ріжучої частини, а також відрив пластинки від державки різця. Для підвищення міцності з’єднання пластин пластинки з державкою, оснащену скосами , напаювати в кутовий паз державки, що відповідно збільшує площу прилягання її до державки. Крім того, бічні стінки пазу перешкоджають зміщенню пластинки під дією бічних сил, виникне них в процесі роботи різця.

В цілях підвищення міцності і жорсткості головки висоту її роблять більше висоти стержня.

Відрізний різець при роботі зазвичай не зрізає весь метал зразу, так як в деякий момент заготовка яка відрізається відламується і в кінці залишається не зрізаний стержень. Якщо необхідно повністю обробити один із торців, не залишаючи на ньому центрального стержня, то головну ріжучу кромку різця оформлюють під кутом φ=75÷80˚, в той час як у звичайних відрізних різців кут в плані φ=90˚.

Знаходять застосування також відрізні різці з симетричною ламаною ріжучою кромкою з кутом в плані φ=60÷80˚. Також оформлений ріжучою частиною різця полегшує його врізання в заготовку, покращує умови видалення стружки, знижує можливість вводу різця. З цією ж цілю на відрізних різцях з кутом φ=90˚ виконують фаски з обох сторін f=1÷1,5 мм під кутом 45˚.

Ці ж різці використовують на строгальних верстатах в прямолінійно-поступальним рухом різця. Строгальні різці працюють в більш тяжких умовах, чим токарні, так як, врізаючись в оброблювальний матеріал з повним січенням зрізу, різець випробовує удар, що погано відбивається на його стійкості.

По роду виконуваних робіт строгальні різці поділяються на прохідні, відрізні, підрізні, пазові та спеціальні. Прохідні строгальні різці призначені для стругання площин з горизонтальною подачею, а підрізні різці – для обробки вертикальних площин з вертикальною подачею. Відрізні і прорізні строгальні різці використовуються при відрізанні і прорізці вузьких пазів. Чистові широкі лопаточні різці застосовуються для чистової обробки площин з великою подачею. Для забезпечення плавного врізання і виходу різця краще застосовувати строгальні різці з кутом нахилу ріжучої кромки λ, який в залежності від умов обробки може коливатися від 10 до 60˚.

Строгальні різці бувають прямі і зігнуті. Прямі різці прості в виготовленні, але менш стійкі до вібрацій в порівнянні з зігнутими. Тому вони застосовуються при величинах вильоту. У випадку роботи з великими вильотами рекомендується користуватися зігнутими різцями, які отримали широке використання в промисловості. В процесі стругання різець під дією сил різання згинається. При згині прямого різця його ріжуча частина врізається в матеріал заготовки і різець працює з заїданням, що понижує якість обробки і додатково навантажує інструмент. При згині зігнутого різця його ріжуча частина буде відходити від заготовки і зрізати меншу кількість матеріалу. Це забезпечує більш спокійне протікання процесу різання, особливо при різких коливань сил різання, викликаних змінами зрізаної кількості, локальними змінами умов оброблюваного матеріалу.

Ріжуча властивість різця залежить перш за все від матеріалу ріжучої частини. Однак ефективне використання ріжучих властивостей високовиробничих інструментальних матеріалів можливе лише при правильному виборі конструкції інструменту і якісного його виготовлення. Це особливо важливо для твердосплавних інструментів, переважно, таких простих, як твердосплавний різець.

Зараз різці, оснащені пластинками твердого сплаву, по суті витіснили різці з швидкорізальної сталі і знаходять широке використання в машинобудуванні. Він представляє собою пластинку твердого сплаву, закріплену на призматичному стержні – державці. Форма пластинки твердого сплаву може бути різною. В промисловості знаходять застосування різці з призматичними пластинами, різці з багатогранними пластинками і різці з круглими чашечними пластинками.

Найбільш поширена конструкція різця складається із державки з припаяною призматичною пластинкою твердого сплаву. Форма і розміри пластинки твердого сплаву повинна відповідати призначенню різця, вибирають їх, виходячи із максимально можливої глибини різання t і подачі S, а також головного кута в плані φ. Довжина головної ріжучої кромки:

![]()

Вся довжина а пластинки не може бути повністю використана. Тому її беруть більшою довжини головної ріжучої кромки а=(1,5÷2,0)l.

Велике значення для напаювання різців мають розміщення пластинки в гнізді державки. При виборі положення пластинки необхідно забезпечити можливо більше число переточувань, економне використання твердого сплаву, створення міцної і надійної конструкції, яка дозволяє вести обробку з високими режимами різання. Раціональне розміщення пластинки з точки зору максимально допустимого числа переточувань залежить від характеру зносу різця.

В процесі обробки різанням різці, оснащені твердим сплавом, зношуються по передній і задній поверхням. Що відновити ріжучу властивість різця, його переточують по передній поверхні на величину Δ с і задньої поверхні на величину Δ h. Вершина різця при заточці зміщується вздовж лінії, паралельно якій і слід розмістити пластинку. В цьому випадку буде забезпечено максимально можливе число переточувань при збереженні незмінними розміри передньої і задньої поверхні, кут врізання пластинки при цьому буде рівний 30-45˚.

Однак таке розміщення пластинки на різці не може бути прийнято, так як знижується міцність конструкції із-за зменшення відстані від опори до пластинки; виникають значні внутрішні навантаження в пластині виду напайки її в закритий паз. Відстань від площини до пластинки різця рекомендується приймати не менше 2/3 висоти державки, а кут врізання пластинки твердого сплаву – близько 12-18˚. З точки зору зменшення трудоємкості заточки кут врізання пластини повинен бути більше переднього кута. У цьому випадку поверхню заточують по найбільшій площадці, яка доторкається до ріжучої кромки, що призводить до значному спрощенні розгляданої операції.

Максимальна міцність твердого сплаву на зжимання вища, чим на згин. Тому краще, особливо при чорновому точінні, коли сила різання велика, розміщувати пластинку вздовж рівнодіючої сил різання. Досліди показують. що при зрізанні товстих стружок рівнодіюча сила незначно відхиляється від задньої поверхні. Тому в цих випадках краще пластинку розміщувати вздовж задньої поверхні. Таке розміщення пластинки прийнято у крупно габаритних різців конструкції ВПІД. Вони знімають стружку перерізом до 120 мм2 , що відповідає навантаженню на різець близько 15∙104 -20∙104 Н (15-20 т.). Переріз державки такого різця доходить до 80х100 мм, а довжина – до 800 мм.

Різець складається з корпусу з закріпленим ножем. Положення ножа в гнізді корпусу фіксується упорним штивтом і закріплюють гвинтом. Стружколом закріплюють гвинтом. Заточують лише ніж різця, державку при цьому з верстату не знімають.

1.2 Обґрунтування вибору геометричних параметрів ріжучої частини і конструктивних елементів

Рисунок 3.5 – Геометричні параметри різця.

Передній кут: γ=20°

Задній кут: α=15°

Кут загострення: β=90°-γ-α=90°-20°-15°=55°

Довжина задньої поверхні: f=0,2 мм

Виліт різця складає 30 мм.

Призначаємо матеріал ріжучої частини різця із твердого сплаву Т15К6 по ГОСТ 19265-73.

Технічні вимоги до різців із ріжучою частиною з твердого сплаву приймаємо по ГОСТ 12509-75.

1.3 Повний конструкторський розрахунок з оформленням необхідних ескізів

Визначаємо режими різання:

1.Глибина різання:

t=(D-d)/2=0,35мм

2.Подача:

S0 =0,4мм/об

3.Швидкість різання визначаємо за формулою:

![]()

де Сv =37

y=0,8

x=0,15

m=0,20

Т=60 хв. – стійкість інструмента

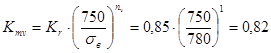

![]() - загальний поправочний коефіцієнт на швидкість різання;

- загальний поправочний коефіцієнт на швидкість різання;

- коефіцієнт на оброблюваний матеріал;

- коефіцієнт на оброблюваний матеріал;

Кuv =1,0 – коефіцієнт на інструментальний матеріал;

Кnv =1,0 – коефіцієнт, що враховує стан поверхні заготовки;

КTv =1,0 – коефіцієнт, що враховує кількість одночасно працюючого інструменту;

KTc =1,0 – коефіцієнт, що враховує кількість обслуговуємих верстатів;

Кφv =1,0 – коефіцієнт, що залежить від головного кута в плані;

Кr =1,0 – коефіцієнт, що враховує вплив параметрів різця на силу різання;

![]()

![]()

4.Частота обертання шпинделя:

![]()

![]()

5. Корекційна швидкість різання:

![]()

6. Сила різання:

![]()

де Ср =408

x=0,72

y=0,8

n=0

![]() - поправочний коефіцієнт

- поправочний коефіцієнт

- коефіцієнт, що враховує вплив якості обробляємого матеріалу на силові залежності.

- коефіцієнт, що враховує вплив якості обробляємого матеріалу на силові залежності.

Кφр =0,89 – коефіцієнт, що враховує вплив геометричних параметрів ріжучої частини інструмента на складові сили різання.

КλР =1,0 – коефіцієнт, що враховує вплив геометричних параметрів ріжучої частини інструмента на складові сили різання.

КγР =1,0 – коефіцієнт, що враховує вплив геометричних параметрів ріжучої частини інструмента на складові сили різання.

КrP =1,0 – коефіцієнт, що враховує вплив геометричних параметрів ріжучої частини інструмента на складові сили різання.

![]()

![]()

7. Потужність різання:

![]()

![]()

![]()

![]()

Умова виконується.

Визначаємо розміри державки різця:

1. В якості матеріалу для корпусу різця вибираємо вуглецеву Сталь 50 з σв =420 МПа і допустимим напруженням на згинання σі.д. =250 МПа. Глибина різання t = 0,35 мм, подача S0 =0,4 мм/об., виліт різця l=30 мм.

2. Головна складова сили різання:

Pz =843,8Н

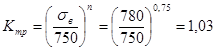

3. Діаметр круглого перерізу корпусу різця:

Приймаємо найближчий найбільший переріз корпусу (d=25мм).

4. Перевіряємо міцність і жорсткість корпусу різця:

Максимальне навантаження, допустима міцність різця:

![]()

Максимальне навантаження, допустима жорсткість різця:

![]()

![]()

де f=0,05∙10-3 м (≈0,1 мм) – допустима стріла прогину різця при чорновому точінні;

Е=2∙105 МПа =2∙1011 Па – модуль пружності матеріалу корпусу різця;

J – момент інерції прямокутного перерізу корпусу;

![]()

Різець має достатню міцність та жорсткість, так як Pz доп. >Pz <Pz жорс.

![]()

2. Розрахунок та конструювання вимірювального інструмента

2.1 Описати призначення і область застосування контрольно-вимірювального інструменту

Калібри – це міри, які служать для перевірки правильності розмірів, форми і взаємного розміщення поверхонь деталей. Калібри не дозволяють визначити дійсну величину контрольованого розміру, а показують тільки граничні відхилення розмірів даної деталі. Контроль деталі калібрами дає можливість встановити чи знаходиться задана оброблена деталь в границях найбільшого і найменшого розмірів, чи її розміри виходять за задані границі. По виду контрольованих деталей і параметрів калібри діляться на:

- гладкі, для контролю циліндричних поверхонь;

- різьбові;

- шліцові;

- калібри для контролю глибини, висоти та довжини уступів;

- калібри для контролю форми і поверхонь деталі;

По умовах оцінювання придатності деталей:

- нормальні;

- граничні;

При контролі калібрами придатність деталі оцінюється на базі суб’єктивних відчуттів контролера або робочого, що перевіряє деталь. Про придатність судять користуючись різними трудоємкими і не завжди точними методами.

Калібри мають тільки один робочий розмір і повинні бути прохідні без зусилля і без зазору.

Граничні калібри обмежують найбільший і найменший розміри деталі.

Ці калібри розділяють деталі на дві групи:

- придатні;

- браковані;

Застосування граничних калібрів потребує менш високу кваліфікацію робочого або контролера і значно підвищує ефективність процесу контролю. Граничні калібри для контролю вала називаються скобами, а для контролю отворів – пробками. Кожен граничний калібр має прохідну частину (ПР) і непрохідну частину (НЕ).

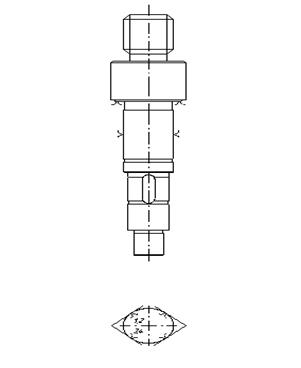

Проектований мною калібр-скоба призначений для контролю ділянки валу Ø12h7, що попередньо точиться, і кінцево шліфується під підшипник.

2.2 Повний конструкторський розрахунок параметрів контрольно-вимірювального інструменту з оформленням ескізів та схеми розміщення полів допусків

1) По ГОСТ 25347-82 знаходимо граничні відхилення вала:

Ø12h7(![]() )

)

і визначаємо граничні значення розмірів цього валу:

![]()

2) По ГОСТ 24853-81 знаходимо допуски на виготовлення калібр-скоби та контркалібру по ІТ7:

Н1 =5мкм

z1 =4мкм

y1 =3мкм

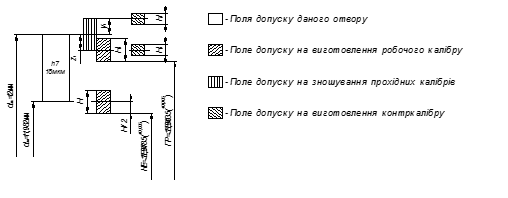

3) Будуємо схему розміщення полів допусків калібр-скоби і контркалібру:

Рисунок3.6 – Схема розміщення полів допусків калібр-скоби та контркалібру для контролю ділянки валу Ø12h7.

4) Визначаємо найменші розміри прохідної калібр-скоби:

![]()

На кресленні проставляємо розмір ПР=Ø11,9935+0,005

Виконавчі розміри прохідної частини калібру:

ПРmax =Ø11,9985мм

ПРmin =Ø11,9935мм

5) Визначаємо найменший розмір калібр-скоби:

![]()

Виконавчі розміри для непрохідної частини калібр-скоби:

НЕmax =Ø11,9835мм

НЕmin =Ø11,9785мм

6) Визначаємо розміри контркалібру для скоби:

Прохідна скоба: ![]()

На кресленні контркалібру: К-ПР=Ø11,997-0,002

Непрохідна скоба: ![]()

На кресленні контркалібру: К-НЕ=Ø11,983-0,002

Для контролю зношування прохідної частини скоби:

![]()

На кресленні контркалібру: К-И=Ø12,004-0,002

7) Позначення для калібр-скоби:

ПР Ø12h7 НЕ

ПР Ø12h7 НЕ

0 -0,018

3. Розрахунок та конструювання спеціального пристрою

3.1. Службове призначення пристрою

При проектуванні верстатних пристроїв і їх виробі необхідно щоб забезпечувалось:

1) точність положення заготовки на верстаті;

2) надійність затиску;

3) зручність та безпека при роботі;

4) висока жорсткість системи ВПІД при дії сили різання;

5) забезпечення вільного підходу інструмента до всіх оброблюваних поверхонь;

6) швидкодія затискачів.

Даний верстатний пристрій призначений для закріплення заготовок при обробці на універсально-фрезерному верстаті моделі СФ-676 для виконання операції №045 для фрезерування лисок в розмір 13h7мм. Операція виконується після попередньої чорнової та напівчистової обробки деталі на попередніх операціях.

Шорсткість установчих поверхонь заготовки відповідає Rz20, точність виконання цих розмірів відповідає сьомому квалітету точності.

При обробці заготовки на даній операції знімаються такі припуски: ширина фрезерування b=10мм, довжина фрезерування l=8мм, глибина фрезерування t=2,5мм.

Операція повинна бути виконана з точністю по сьомому квалітету точності і шорсткістю Ra=1,6.

Принцип роботи пристрою

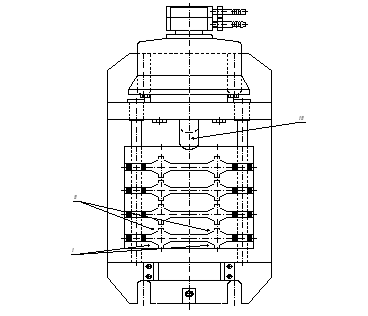

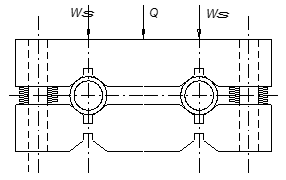

Пристрій багатомісний, одночасно встановлюються і затискаються дванадцять деталей і обробляється комплектом чотирьох двосторонній дискових фрез.

Деталі встановлюються циліндричною поверхнею в самоцентруючі призми по рухомій посадці. Висота призм відповідає циліндричній частині заготовки. Деталь фіксується в пристрої на виступ Ø12мм.

Затиск відбувається штоком пневмоциліндра, який рухає призми до повного затиску заготовки. Після закінчення шток циліндра повертається в первинне положення, а призми розтискаються за допомогою пружин і деталь вільно виймається з призми.

Для запобігання падіння тиску у повітряній мережі встановлюють запобіжний клапан, тому безпека праці гарантована.

3.2 Схема базування заготовки в пристрої

Схема розташування установчих елементів визначається схемою базування заготовки та типом установчих елементів. При розробці принципової схеми визначають найкраще розташування установчих елементів у кожній координатній площині. Для базування заготовки на установочну базу остання повинна мати три установчих елементи. Розташувати їх на заданій площині можна по різному. Добираємо таку схему розташування елементів, при якій були б забезпечені найвища точність встановлення та найбільша стійкість заготовки, що базується .

1,2,3,4-подвійні установчі бази;

5,6,7,8-подвійні упорні бази;

9,10-упорні бази.

Рисунок 3.1 – Схема базування заготовки в пристрої.

3.3 Принципова схема пристрою

Принципова схема верстату складається зі схеми розташування установчих елементів, схеми сил затиску заготовки, кінематики передачі зусилля від привода до затискних елементів.

Схема розташування затискних елементів визначається схемою базування заготовки та типом установчих елементів. Згідно зі схемою базування заготовки відома кількість установчих елементів, які мають розташовуватися по трьох координатах, побудованих на комплекті баз заготовки. При розробці принципової схеми визначають розташування установчих елементів у кожній координатній площині. Наприклад, для базування заготовки на установчу базу, остання повинна мати три установчих елементи. Розташувати їх на задній площині можна по-різному. Добирають таку схему розташування елементів, при якій були б забезпечені найвища точність виготовлення та найбільша стійкість заготовки, що базується.

При доборі схеми сил затиску насамперед вирішують, на які координатні площини, що побудовані на установчих елементах пристрою, повинно бути напрямлене силове затискання. З точки зору надійного забезпечення визначеності базування заготовки рекомендується силове затискання напрямляти на кожну з шести опор. Для спрощення пристрою бажано прикладати сили затиску на одну координатну площину, побудовану на установочній базі.

I – схема установчих елементів пристрою (нерухомі призми α=90°)

II – схема затискних елементів пристрою (рухомі призми α=90°)

III – схема передачі зусиль від пневмоциліндра до установчо-затискних елементів пристрою.

Рисунок 3.2 – Принципова схема пристрою.

3.3 Точнісний розрахунок пристрою

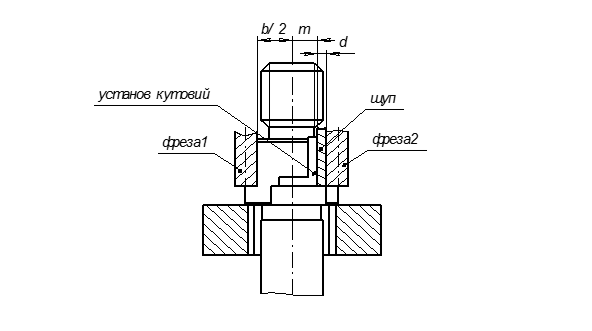

Точність обробки заготовок на фрезерних верстатах залежить в основному від способу орієнтації пристрою відносно стола верстату та методу налагодження різального інструменту відносно заготовок.

Фрезерні пристрої на верстаті орієнтують за допомогою напрямних шпонок або центруючи пальців. Елементи для орієнтації пристрою прикріплюють до корпуса з боку його опорної площини і встановлюють у Т-подібний паз стола. Цим досягається паралельність установчих поверхонь пристрою в напрямі поздовжньої подачі стола верстата.

У цьому маємо загальний випадок, коли пристрій встановлений на напрямних шпонках або центруючи пальцях, має забезпечити автоматичне отримання розмірів заданої точності без вивірки. Інструмент встановлений за допомогою кутового установа і щупа, тому умова забезпечення заданої точності розміру матиме загальний вигляд:

![]()

При виконанні операції необхідно забезпечити паралельність оброблюваних поверхонь 0,2мм, тому Тз =0,2мм.

Заготовку в пристрої встановлюють на циліндричну поверхню та торець, який перпендикулярний до неї. Тому схема базування така: зовнішній циліндричний діаметр і торець.

Пристрій встановлюється на верстаті без додаткового налагодження, а ріжучий інструмент встановлюють на розмір з допомогою спеціального елемента – установа.

Основні розміри пристрою:

m – налагоджувальний розмір;

a – паралельність оброблюваних поверхонь між собою.

Призначаємо допуски на основні розміри пристрою:

1) номінальне значення налагоджувального розміру

![]()

2) відхилення на розмір m дістаємо використовуючи співвідношення

![]()

Отже, маємо розмір m=3,5(±0,04)мм;

Рисунок 3.3 – Ескіз установки заготовки у пристрої.

3) допуск непаралельності обробляємих поверхонь між собою за рекомендаціями вибирається – 0,04мм на 100мм довжини.

Виконуємо перевірочний розрахунок на точність.

Маємо пристрій з установом, за допомогою якого швидко налагоджується різальний інструмент відносно заготовки і пристрою. Тому розрахунок на точність виконується за формулою:

![]()

де Тз =0,16мм (з креслення де талі),

Кс =0,6 [2,с.59].

1) похибка базування ωб =0, тому що пристрій самоцентруючий і самозатискний;

2) похибка встановлення заготовки ωв.з.

![]()

де похибка центрування заготовки ωц , здійснюється самоцентруючими призмами:

ωц =0,02мм за рекомендаціями [2,с.179].

Враховуємо допуск на зношування установчих елементів призм ωзн :

ωзн = 0,02мм за рекомендаціями [2,с.59].

3) похибка пристрою ωп складається з двох частин:

![]()

де ωп1 – відхилення на розмір m, який визначає положення установа відносно установчих призм:

ωп1 =0,04мм;

ωп2 – розраховується згідно умови непаралельності осі шпонки пристрою відносно установчих елементів пристрою. Приймаємо цю величину з умови, що а=0,02мм на 100мм довжини.

![]()

тоді ![]()

4) похибка встановлення інструмента ωн.і. :

ωн.і. =0,03мм за рекомендаціями [2,с.75].

![]()

Отже, умова точності обробки в даному верстатному пристрої виконується.

3.4 Силовий розрахунок пристрою

Технологічна схема встановлення і закріплення заготовки є самоцентруючий пристрій у вигляді призм.

Розрахуємо режими різання для фрезерування чотирьох лисок:

Глибина фрезерування 8мм, ширина фрезерування 2,5мм, довжина фрезерування 12,45мм.

Діаметр фрези D=100мм

Кількість зубів: ![]()

Подача на зуб: ![]() [1,т.34,с.283]

[1,т.34,с.283]

Стійкість фрези: Т=120хв [1,т.40,с.290]

Швидкість різання:

![]() ;

;

де КV =0,75;

Коефіцієнт CV =259; [1,т.39,с286]

Показники степеня [1,т.39,с.286]:

q=0,25

x=0,3

y=0,2

u=0,1

p=0,1

m=0,2

Швидкість різання:

![]()

Частота обертання шпинделя:

![]()

Частоту обертання шпинделя вибираємо за паспортом верстату:

![]() ;

;

Дійсна швидкість різання:

![]() ;

;

![]()

Сила різання:

![]() ;

;

де k – коефіцієнт, k=0,25 [1,т.41,с.291]

Коефіцієнт Ср =68,2 [1,т.41,с.291]

Показники степеня [1,т.41,с.291];

x=0,86

y=0,72

u=1

q=0,86

w=0

![]()

Так як обробляється одночасно чотири лиски, то сила різання ![]()

Радіальна сила ![]()

Осьова сила ![]()

![]()

Побудова розрахункової схеми

Рисунок 3.4 – Розрахункова схема сил.

Розрахункова схема – це ескіз заготовки в потрібній кількості проекцій або в аксонометрії, зображеної в системі координат X,Y,Z, на якій позначають сили та моменти, що діють на заготовку, а також їх прикладання із зазначенням відстаней. На розрахунковій схемі відображають сили та моменти різання, затискні зусилля, реакції опор і сили тертя. На розрахунковій схемі спрощено позначають установчі та затискні елементи пристрою із зазначенням їх основних розмірів і розмірів між ними.

Складання рівняння рівноваги

Зусилля закріплення визначають шляхом розв’язання системи рівнянь рівноваги заготовки, одержаних на основі розрахункової схеми.

Рівняння рівноваги заготовки згідно з прийнятими умовами можна записати у вигляді:

![]()

де k – коефіцієнт запасу, ![]()

k0 =1,2 – гарантований коефіцієнт запасу при віх видах обробки;

k1 =1,0 – коефіцієнт, який залежить від поверхневого шару заготовки;

k2 =1,2 – коефіцієнт, що враховує збільшення сили різання через зношування інструменту;

k3 =1,0 – коефіцієнт, що враховує збільшення сили різання при обробці переривчатих поверхонь;

k4 =1,1 – коефіцієнт, що враховує неоднорідність затискних зусиль, прикладених до заготовки;

k5 =1,0 – коефіцієнт, що враховує зручність розташування рукояток ручних затискачів.

![]()

f – коефіцієнт тертя, ![]() [2,с.22]

[2,с.22]

Визначення потрібних сил затиску W:

Затискні зусилля – це сили, які безпосередньо діють на заготовку і забезпечують незмінність її положення під час обробки відносно установчих елементів пристрою.

![]()

Сумарна сила затиску заготовок:

![]()

Визначення початкової сили Q:

Початкова сила – це сила на приводі, яка через передавальний механізм створює на заготовці затискне зусилля.

![]()

Визначення основних параметрів пневмоциліндра:

- діаметр мембрани D=125мм;

- діаметр штока d=63мм;

- хід штока L=35…45мм;

- тиск у мережі рп =4кгс/см2 ;

Визначаємо дійсний робочий хід штока:

![]()

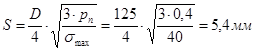

де S – товщина діафрагми. Визначаємо по формулі:

![]() - пружність діафрагми

- пружність діафрагми

Приймаємо S=5,5мм.

![]()

Сила на штоці для затислої діафрагми:

![]()

де с=0,4 – коефіцієнт, що вибирається з відношення D/d, [1,с.211,т.4.6];

m=0,8 – переміщення штоку від початку положення на якусь величину ходу L;

Сила в кінці ходу штока:

![]()

С=0,78 [1,с211,т.4.6]

Приймаємо стандартний пневмоциліндр діаметром D=125мм. Пневмоциліндр7020-0273 по ГОСТ 21821-76.

3.5 Розробити загальний вигляд пристрою з технічними вимогами

1) Розміри для довідок

2) H14; h14; ![]() .

.

3) Площинність установчої поверхні А не більше 0,01 мм.

4) Перпендикулярність осей призми до поверхні А не більше 0,01 мм.

5) Маркувати: ![]() .

.

3. Міри безпеки.

_______________________________________________________________________________________________________________________________

4. Правила зберігання

1. Збереження пристрою:

Стелаж__________; Полиця ______________; Гніздо _______________.

2. Після закінчення роботи пристрій протерти, змастити протикорозійним мастилом,покласти в тару.

3. Зберігати пристрій в приміщенні з плюсовою температурою і вологістю повітря не більше 80% з дотриманням всіх норм промсанітарії.

5. Свідоцтво по прийому пристрою.

1. Даний пристрій відповідає кресленню та техвимогам, пройшов випробування в цеху

№ _____підприємства ___________________________ і є придатним для експлуатації.

Акт №______ від „______” ___________________ 2009р.

Конструктор ________________ (________________________________________)

Технолог ________________ (__________________________________________)

Начальник цеха ______________ (__________________________________________)

Майстер інструментальної дільниці ____________ (____________________________)

2. Гарантійний строк експлуатації - 12 місяців.

6. Перевірка оснащення на технологічну точність.

Після обробки 500 штук деталей, але не пізніше 3-х місяців використання в роботі пристрій перевірити на технологічну точність. Дані перевірки занести в таблицю.

Таблиця 1. Перевірка пристрою на технологічну точність.

| Параметр пристрою |

Допустимі відхилення |

Метод перевірки |

Вимірювальний інструмент |

7. Ремонт оснастки

| Дата |

Зміст ремонту |

Підпис ВТК |

Підпис отримувача |

Дата |

Паспорт склав: _______________________________________________

_____________________________________________________________

_________________ „___________” _______________________ 2009р.