| Скачать .docx |

Реферат: Конструкционные полимерные материалы в производстве мебели

Содержание.

Введение

Конструкционные полимерные материалы в производстве мебели 1

Характеристика и свойства конструкционных полимерных материалов 1

Методы переработки пластмасс 6

Вспенные конструкционные материалы 7

Наполненные пенопласты 14

Настилочные материалы 16

Пенорезина 16

Эластичные пенополиуретаны 18

Пластмассы 25

Заключение 30

Приложение 31 Список используемой литературы 32

Введение.

Наверно, каждая хозяйка мечтает обставить комнаты красивой, практичной мебелью. Но мало кто знает, при помощи каких материалов она создана. Сейчас все больше и больше деревянную мебель вытесняет мебель из полимерных материалов.

В мебельной промышленности полимеры не просто заменяют традиционные материалы, а их используют и там, где старые материалы не отвечают требованиям экономичности, износоустойчивости и гигиеничности. Это позволяет решить ряд проблем, связанных с улучшением конструкции мебели, повышением ее качества, расширением ассортимента и значительным повышением архитектурно-эстетической ценности выпускаемой мебели, специфические особенности полимеров заставляют по-новому подходить к технологическому процессу изготовления мебели.

Конструкционные полимерные материалы в производстве мебели

Применение в производстве мебели конструкционных полимерных материалов чрезвычайно эффективно. При этом экономится дефицитная древесина, обеспечивая высокий коэффициент использования материалов за счет применения безотходных методов переработки, внедряются наиболее прогрессивные технологии, что в свою очередь приводит к повышению степени механизации и автоматизации производственных процессов, снижению трудозатрат. Кроме того, при использовании этих материалов совершенствуются конструкции мебели. По сравнению с традиционными материалами (в первую очередь с древесиной), пластмассы позволяют дизайнеру создавать более удобную мебель, которая лучше отвечает современным требованиям. Если мебель из традиционных материалов чаще всего состоит из большого числа различных деталей, при использовании пластмасс возможно изготавливать мебель путем получения цельноформованных деталей.

Характеристика и свойства конструкционных полимерных материалов

Для изготовления конструкционных элементов мебели применяются термопластичные материалы.

Полиэтилен. В производстве мебели применяют полиэтилен низкого давления. Такое название он получил по методу его производства в отличие от получаемого при среднем, или высоком давлении. Макромолекулы полиэтилена представляют собой цепи, состоящие в основном из звеньев этилена

- сн2 - сн2 -.

Структура полиэтилена низкого давления представляет собой малоразветвленные цепи в отличие от полиэтилена высокого давления. Этим обусловлены его более высокие кристалличность, прочность и плотность, стойкость к действию органических растворителей, хорошая окрашиваемость в различные цвета.

Полиэтилен - твердый материал, белого цвета. Для замедления старения в него вводят стабилизаторы (ароматические амины, сажу).

Применяют полиэтилен в основном для элементов и изделий детской мебели, деталей стульев, кресел, опирающихся на жесткий металлический каркас, различных емкостей, крепежной фурнитуры.

В США в настоящее время разработаны и выпускаются упрочненные сорта полиэтилена. Этим объясняется резко возросшее там за последние годы применение его в производстве мебели (в 1980г свыше 30 тыс. т).

![]() Полипропилен.

[СН3

- СН]n

- продукт полимеризации пропилена

Полипропилен.

[СН3

- СН]n

- продукт полимеризации пропилена

СН3

(СН3 - С H - СН2 ). Отличается от полиэтилена значительно большей механической прочностью и жесткостью. Химическая стойкость его аналогична химической стойкости полиэтилена.

Детали из полиэтилена имеют красивый внешний вид, легкие, стоимость его невысока.

Полипропилен характеризуется невысокой морозостойкостью, при температуре -5...-15°С он становится хрупким, что является недостатком при транспортировке деталей в зимних условиях. Кроме того, он в значительно большей степени, чем полиэтилен, окисляется кислородом воздуха при повышенных температурах.

Полипропилен применяется для изготовления ящиков, совмещенных блоков сидений и спинок стульев, различных емкостей, фурнитуры, погонажных деталей и др.

Полистирольные пластики. Полимеры и сополимеры стирола (полистирол, ударопрочный полистирол, АБС-пластик, пенополистирол) - наиболее распространенные пластмассы. В мебельной промышленности в основном применяют ударопрочный полистирол (УПС), АБС-пластик, пенополистирол (ППС).

Полистирол [ - СН2 - СН -]n - продукт полимеризации стирола

[СН2 = CH(C6 H5 ). Он представляет собой аморфный полимер с молекулярной массой 50 000...200 000. полистирол устойчив к действию химических реагентов, физиологически безвреден, но обладает относительно высокой склонностью к старению, невысокими теплостойкостью и ударной прочностью. Поэтому в мебельном производстве монолитный полистирол практически не применяется.

Ударопрочный полистирол - один из основных конструкционных материалов. Представляет собой смесь полистирола с синтетическим каучуком. Обладает относительно высокими твердостью, прочностью к ударным нагрузкам и сопротивлением на разрыв. Стоек к действию повышенной и отрицательной температуры в интервале от +65 до -40°С. Применяется для изготовления ящиков, погонажных элементов, крепежной фурнитуры и т.д.

АБС-пластики - тройные сополимеры на основе акрилонитрила, бутадиена и стирола. Тройные сополимеры имеют высокую поверхностную твердость, стойкость к истиранию и химическим воздействиям, низкую деформацию под постоянной нагрузкой, малый коэффициент термического расширения. Благодаря этим свойствам форма и размеры изделий мебели из АБС-пластиков не изменяются длительное время.

В России выпускается несколько марок АБС-пластиков. Для мебельной промышленности наибольший интерес представляют АБС-1 и АБС-2. АЬС-1 обладает наибольшей жесткостью, твердостью и наименьшей ползучестью. Рекомендуется в основном для изготовления несущих - элементов стульев, опор мебели и т.д. АЬС-2 характеризуется высоким показателем текучести и способностью к металлизации. Целесообразен для изготовления крупногабаритных деталей, стульев, детской мебели, фурнитуры, подлежащей металлизации и т.д.

Пенополистирол (суспензионный вспенивающийся - ПСВ) - продукт суспензионной полимеризации стирола в присутствии порообразователя изопентана. Представляет собой пенопласт, состоящий из ячеек, заполненных воздухом. Пенополистирол обладаем относительно высокими механической прочностью и твердостью поверхности при низкой кажущейся плотности (35 кг/куб. см), применяется для изготовления каркасов кресел, декоративных элементов.

Поливинилхлорид [СН2 - СНСl -]n получают полимеризацией ви-нилхлорида (СН2 - СНСl). Он представляет собой полимер с молекулярной массой 30 000... 150 000 и относится к аморфным полимерам, кристалличность не превышает 10%. Поливинилхлорид жесткий полимер, поэтому пластмассы на его основе получают путем совмещения его с пластификаторами (диоктилфталатом, дибутилфталатом и др.) и термической пластификации.

Поливинилхлорид, применяемый в мебельной промышленности, обладает относительно высокой механической прочностью, хорошо совмещается с другими материалами, химически стоек, устойчив к старению, не имеет запаха, безвреден, легко окрашивается. В настоящее время производство поливинилхлорида является самым крупнотоннажным в отечественной промышленности, он наиболее дешевый и наименее дефицитный полимерный материал. В мебельной промышленности используется для производства ящиков из погонажных профильных деталей, различных направляющих, раскладок, емкостей и т.д.

Полиамиды представляют собой гетероцепные полимеры, содержащие в основном цепи, регулярно повторяющиеся амидные группы -CO-NH-.

Полиамиды - твердые термопластичные полимеры, обладающие высокой температурой плавления. Молекулярная масса составляет 8 000 ... 25 000. Они обладают высокими прочностью при ударных нагрузках и изгибе, жесткостью, стойкостью к износу, твердостью поверхности, морозостойкостью. Для мебельной промышленности наибольший интерес представляют капрон и полиамиды 11-54 и 11-68. Применяются для изготовления мебельной фурнитуры, стяжек, полкодержателей, опор небольших размеров и других мелких деталей изделий, работающих под большими нагрузками. Полиамиды хорошо сочетаются с металлами, что используется при изготовлении фурнитуры из пластмасс и металла.

Жесткие пенополиуретаны на простых полиэфирах. Пенополиуретаны (ППУ) газонаполненные материалы па основе полиуретанов.

Полиуретаны - полимеры, содержащие в основной цепи уретановые группы NН - СО - О -. Получаются в результате реакции полимеризации полиизоцианатов с простыми или сложными полиэфирами, полиспиртами, содержащими в молекуле не менее двух гидроксильных групп, в присутствии катализаторов, эмульгаторов, вспенивающих агентов и других веществ. Для получения полиуретанов используют различные полиизоцианаты, наиболее часто толуилендиизоционат и гексаметилендиизоцианат. В качестве гидроксилсодержащих соединений используют низкомолекулярпые диолы (например, 1,4-бутандиол), простые полиэфиры (различные лапролы) и сложные полиэфиры (например, полиэтилен гликольадипинат).

Химизм образования пенополиуретана схематично сводится к следующему. При взаимодействии изоцианатов с гидроксилсодержащими олигомерами образуются уретановые звенья. При этом на концах растущих молекул находятся изоцианатные группы, которые способны вступать в реакцию с водой с образованием углекислого газа. Выделяющийся углекислый газ вспенивает композицию. В ряде случаев в нее вводят в качестве физического вспенивателя легкокипящую жидкость хладон (фреон). Реакция полимеризации начинается очень быстро после смешения компонентов (через 1 мин), при этом выделяется тепло, достаточное для вскипания хладона, что приводит к вспениванию материала. Отверждение завершается в среднем через 10-20мин.

Реакцию можно ускорить введением специальных катализаторов. При этом кинетика реакции должна быть такой, чтобы рост полимерных молекул и выделение газообразных продуктов обеспечивали образование прочной пены. Для стабилизации пены в композиции вводят эмульгаторы.

Плотность пенополиуретанов в основном зависит от соотношения количеств полиизоцианатов и полиэфиров, а также от количества вспенивающего агента.

Пенополиуретаны на простых полиэфирах по упругой деформации условно делятся на жесткие ППУ (напряжение сжатия при 50%-ной деформации более 0.1 5 MПa), интегральные (напряжением сжатия 0,15...0.01 MПa) и эластичные (напряжением сжатия менее 0,01 MПa).

Средняя молекулярная масса структурной единицы жесткого пенополиуретана 400.. .700. Жесткие пенополиуретаны на простых полиэфирах обладают высокой механической прочностью при небольшой массе, водостойкостью и стойкостью к действию растворителей.

При производстве мебели во многих высокоразвитых зарубежных странах применяют различные виды жесткого пенополиуретана - простые и структурированные (интегральные) для изготовления декоративных элементов, имитирующих резьбу по древесине, фасадных и других деталей мебели, каркасов кресел и диванов. В России жесткий пенополиуретан используют в настоящее время лишь для производства конструкционных деталей мягкой мебели и декоративных элементов, имитирующих резьбу по древесине.

Жесткие ППУ получают из двух жидких компонентов: А и Б, только другого состава. Компонент А содержит простые полиэфиры, катализатор, эмульгатор, вспенивающий агент. Последний поставляется отдельно и добавляется в компонент А непосредственно на производстве, что позволяет на месте изготавливать компонент с заданной способностью к вспениванию и соответственно обеспечивать наиболее рациональное использование сырья и получение материала требуемых физико-механических свойств. Компонент Б - полиизоционат.

В зависимости от исходных компонентов, рецептурного состава и параметров технологического процесса получают жесткий ППУ с различными кажущейся плотностью и физико-механическими показателями.

Следует различать кажущуюся плотность материала при свободном вспенивании и кажущуюся плотность при формировании в закрытой форме. Кажущаяся плотность при свободном вспенивании значительно ниже и соответствует минимально возможной плотности данного материала, тогда как плотность при формировании может изменяться в значительных пределах и зависит не только от состава и соотношения основных компонентов, но и от содержания вспенивающего агента, степени заполнения пресс-формы и других факторов. Для различных марок жесткого ППУ кажущаяся плотность формированных деталей может быть в пределах 30...700 кг/куб.см.

В таблице 1 приведены показатели физико-механических свойств некоторых марок жесткого ППУ отечественного и зарубежного производства.

Таблица I . Показатели основных свойств жесткого пенополиуретана

![]() Отечественного Производство

Отечественного Производство

Показатель производства Германии

![]() 1ШУ-3 Ш1У-ЗО5Л ППУ-ЗС SH-4031 S.H-4032

1ШУ-3 Ш1У-ЗО5Л ППУ-ЗС SH-4031 S.H-4032

![]() Кажущаяся плотность, кг/куб.см 140 100 50 45 37

Кажущаяся плотность, кг/куб.см 140 100 50 45 37

Предел прочности при сжатии 1,4 0.8 2,0 0,38 0.26

в направлении вспенивания, MПa

Ударная вязкость кДж/кв.м. I ,0 - 0.6

не менее

Прочность пенополиуретанов больше в направлении подъема пены. Особенно ярко это выражено у формованных изделий, у которых предел прочности при сжатии в направлении подъема пены иногда в 2 раза больше, чем в перпендикулярном направлении. Предел прочности при сжатии материала одной и той же марки, как правило, возрастает с увеличением плотности. В этом случае он зависит от плотности молекулярной массы, приходящейся на узел разветвления полимера. Прочность жестких ППУ обусловливается рецептурным составом, влияющим на плотность сшивки уретанового полимера, образующегося при реакции полиизоцианатов и простых полиэфиров. Это подтверждают данные таблицы 1. Прочность на сжатие ППУ-ЗС плотностью 50 кг/куб.м выше, чем прочность на сжатие ППУ-3 плотностью 140 кг/куб.м.

Наряду с жесткими ППУ однородной пористой структуры выпускают и широко используют интегральные (структурные) пенополиуретаны (ИППУ) с более высокими физико-механическими свойствами.

Интегральные жесткие пенополиуретаны имеют так называемую сэндвич-структуру: пористый средний слой, уплотняющийся по направлению к поверхности, с монолитной поверхностной зоной. Интегральные пенополиуретаны характеризуются высокой твердостью, прочностью к механическим нагрузкам, упругостью.

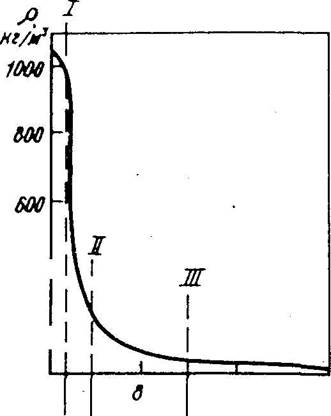

На рис. 1 представлена зависимость плотности ИППУ (структурные зоны) 01 толщины материала. Сечение ///-///соответствует ячеистой структуре пенопласта, сечение //-//-- зоне с неравномерным распределением плотности, сечение /-/ - монолитной корке, имеющей (в зависимости от пресс-формы) гладкую или рельефную поверхность.

Плотность поверхностною слоя ИППУ обычно составляет 600... 1000 кт/куб.м, плотность сердцевины 50... 100 кг/куб.м. эти величины можно изменять в определенных пределах.

Рис 1. Зависимость плотности ИППУ от толщины.

МЕТОДЫ ПЕРЕРАБОТКИ ПЛАСТМАСС

Изготовление деталей мебели из полимерных материалов осуществляется различными методами переработки: литьем под давлением, экструзией, прессованием, вакуум-формованием, беспрессовым методом, заливкой. Эти методы переработки применяются на предприятиях мебельной промышленности. Более подробно будет описан метод заливки, так как в отличие от других методов переработки готового полимерного материала в

детали мебели при его использовании в условиях мебельного предприятия фактически осуществляется синтез полимерного материала из компонентов с одновременным формированием деталей мебели.

ВСПЕНЕННЫЕ КОНСТРУКЦИОННЫЕ МАТЕРИАЛЫ

Вспененные газонаполненные термопласты в настоящее время широко применяются в мебельном производстве, особенно за рубежом. Это обусловлено тем, что при применении газонаполненных материалов снижается материалоемкость изделий (до 30. ...50%) при сохранении достаточно высокой прочности и более низкой кажущейся плотности. Газонаполненные термопласты представляют собой вспененные композиции с плотной монолитной поверхностной коркой, обеспечивающей стабильную форму изделия, хорошими физико-механическими и эксплуатационными свойствами.

Эти материалы относятся к так называемым частично вспененным структурным пенопластам с кажущейся плотностью выше 500 кг/куб.м и являются прекрасными заменителями монолитных пластмасс.

Вспененные термопласты широко применяются за рубежом для производства крупногабаритных деталей мебели и изделий методом литья под давлением.

Эти изделия легкие, обладают высокими показателями прочности и

влагонепроницаемости. Они имеют следующие преимущества перед изделиями из монолитных пластмасс: низкую кажущуюся плотность (500....

800 кг/'куб. м); отсутствие утяжек (даже у деталей с ребрами жесткости) и

внутренних напряжений, в результате чего в них не наблюдается коробление даже при запрессовке с закладными элементами; строгое соответствие

заданным размерам; высокая прочность на изгиб; возможность изготовления их с толстыми стенками (6,5.................. 18 мм) и стенками переменной толщины; менее гладкая поверхность, чем у изделий из монолитных материалов

и потому в большей степени имитирующая текстуру древесин.

Впервые газообразователи начали вводить в термопласты для предотвращения утяжек при формировании пластмассовых изделий, так как было установлено, что вспенивание материалов позволяет точнее обеспечивать любую сложную форму изделий.

При производстве изделий из газонаполненных термопластов в сырье добавляются гозонаполнители (физические или химические). В то время как в США традиционно применяют физические газообразователи, в России и в Европе в основном используют химические вспениватели. В качестве физических вспенивателей применяют фторированные алифатические углероды (трихлорфторметан, дихлорфторметан и др.), низкокипящие жидкости (хладоны), углеводороды, азот и др.

Химические газообразователи могут быть неорганические и органические. Из неорганических предпочтителен бикарбонат натрия (NaHCO3), так как при его использовании не происходит изменения цвета изделий, тогда как большинство неорганических гозообразователей вызывает изменение цвет. Кроме того, он несколько лучше совмещается с органическими полимерами, чем, например, углекислый аммоний (NH4)2CО3

Из органических газообразователей наиболее распространены вещества на основе азодикарбонамида в виде порошка, пасты и маточной смеси (концентрата). Использование концентрата или пасты проще, так как при загрузке порошкообразных газообразователей происходит пыление. Кроме того, при хранении они частично разлагаются, что снижает их вспенивающую способность..

Химические газообразователи хорошо совмещаются с органическими полимерами, поэтому они равномерно распределяются в материале, не снижают физико-химические и эксплуатационные свойства материала и не повышают его токсичность. Разложение их происходит достаточно быстро в определенном ограниченном диапазоне температур и носит необратимый характер.

В России Черпореченское ПО «Корунд» выпускает газообразователи (порофоры) этого класса ЧХЗ-21 и ЧХЗ-21В (ТУ 6-03-408-76). Они представляют собой азодикарбонамид - трудногорючий нетоксичный порошок ярко-желтого цвета, различаются температурой разложения. Так, ЧХЗ-21 начинается разлагаться при температуре 198°С (максимальное газовыделение - при температуре 214°С), а ЧХЗ-21 В начинает разлагаться при температуре 202°С (максимальное газовыделение при температуре 221°С). Они разлагаются на азот, окись углерода и циануровую кислоту. Газообразователи, содержащие чистый азодикарбонамид, имеют существенные недостатки: неприятно пахнут, окрашивают пластмассы в желтоватый цвет, вызывают значительную коррозию пресс-форм, обусловленную образованием продуктов реакции материала (стали) пресс-формы и циануровой кислоты, возникающей при разложении азодикарбонамида. Поэтому, как правило, применяют модифицированные газообразователи на основе азодикарбонамида.

За рубежом (в Германии, Италии, Франции и др.) выпускают различные пасты и маточные смеси на основе азодикарбонамида. В России НПО «Полимер-синтез» разработал рецептуру концентратов для получения вспененных изделий литьем под давлением экструзией. Эти концентраты содержат так же как газообразователь ЧХЗ-21, добавки (эфиры фосфорной или фосфористой кислоты, перекись цинка, двуокись кремния и др.), устраняющие коррозийное действие продуктов разложения газообразователя.

Сначала при изготовлении вспененных пластмасс для вспенивания применяли полистирол. В настоящее время только небольшое количество термопластичных материалов не перерабатывается во вспененные пласт-

массы. Наибольшее промышленное применение находят полистирол. АБС - пластик, полиэтилен, полипропилен, полиамид, термопластичные полиэфиры и поликарбонат. Используются, как правило, литьевые марки термопластов с высоким индексом расплава.

Литьевая композиция содержит так же, как термопласт и газообразо-ватель, активаторы разложения, вещества, регулирующие равномерность и величину ячеек, пигменты.

В качестве активаторов разложения порофора для композиций, содержащих различные термопласты, применяют различные соединения. Так, в полиэтилен низкой плотности добавляют окись и стеарат цинка, при этом температура начала разложения порофора снижается со 190 до 160°С. добавка в композицию, содержащею АБС-пластик, бикарбоната натрия и лимонной кислоты приводит к увеличению объема выделяющихся газообразных продуктов и активизации прироста числа зародышей порообразования. Введение небольших количеств эмульгаторов стабилизирует ячейки пенопласта, а небольших количеств смазок дибутилфталата, диоктилфталата, вазелинового масла и др. облегчает процесс образования пор.

Состав композиции для получения изделий из вспененных термопластов подбирают, исходя не только из основного компонента - полимера, но и с учетом конфигурации изделия и требований, предъявляемых к ним в процессе эксплуатации.

Обычно композиции готовят путем механического смешивания сухих компонентов (гранулированного полимера с порошком газообразователя и другими добавками). Для обеспечения налипания порошка газообразователя на гранулы полимера добавляют смазки, которые предотвращают также выделение пыли при перемешивании композиции.

При изготовлении деталей мебели с монолитной гонкой оболочкой и

ячеистой сердцевиной с кажущейся плотностью, составляющей примерно

60.. ,.70% плотности монолитного термопласта, концентрация порофора в

композиции составляет 0,75... 3%.

Изготовление деталей и изделий мебели из вспененных термопластов производят методом литья под давлением, реже экструзией. Техноло гический процесс включает четыре операции: пластификацию и дозирование, вспрыскивание, вспенивание в пресс-форме и охлаждение.

Пластификация, как при переработке монолитных термопластов, осуществляется в термопластовтоматах с червячной пластификацией. В зависимости от вида используемого газообразователя она проводится в диапазоне температур 150.. .230°С., несмотря на наличие газообразователя, при запертом игольчатом растворе сопла вследствие возникающего напора вспенивания не происходит. Давление впрыска подается после полной пластификации материала при запертом сопле. Благодаря этому расплав, находящийся перед червяком сжимается. При открытии гидравлического игольчатого затвора сопла расплав быстро (в течение 1с) впрыскивается в

пресс-форму. При этом получаются изделия с низкой кажущейся плотностью и хорошим качеством поверхности.

В процессе впрыскивания композиции пресс-форма заполняется примерно на 70...80% своего объема. Окончательное заполнение формы осуществляется за счет вспенивания, поэтому удельные давления, применяемые для литья, ниже, чем при изготовлении монолитных материалов.

Отвод тепла, содержащегося во вспененной пластмассе, производится путем охлаждения пресс-формы. Изделие извлекается тогда, когда его внешний слой затвердевает до такой степени, при которой давление газообразователя, содержащегося в среднем слое, не может привести к деформации.

Детали из вспененных композиций охлаждаются медленнее, чем из монолитного материала. Время, необходимое для упрочнения поверхностного слоя, тем больше, чем больше содержание газообразователя, так как при этом выше внутреннее давление. Требуемое время охлаждения зависит также от вида применяемого термопласта, формы изделия, толщины его стенок, интенсивности охлаждения пресс-формы.

Изделия со стенками большой толщиной (больше 12 мм) можно не до конца охлаждать в формах. Для повышения производительности оборудования их извлекают, когда прочность поверхностного слоя может противостоять внутреннему давлению и охлаждают окунанием в ванну с холодной водой.

Литьевые машины, применяемые для производства изделий из вспененных термопластов, имеют следующие особенности: специальный узел впрыска, обеспечивающий высокую скорость впрыска (4...6 тыс. куб.см/с); облегченную оснастку, так как не требуются большие усилия запирания пресс-форм (не более 10 МПа); игольчатый затвор самозапирающегося сопла, предотвращающий вытекание и предварительное вспенивание композиции; устройство для облегчения быстрого охлаждения пресс-форм; увеличенное отношение длины червяка к диаметру, так как необходима зона предпластификации и сжатия, предупреждающих вспенивание композиции до впрыска ее в форму.

Специальные литьевые машины для изготовления изделий из вспененных термопластов производят рядом зарубежных фирм: «Баттен-фильд». «Сигмаг», «Краус Маффат» (Германия), «Триульци» (Италия), ICI (Великобритания) и др.

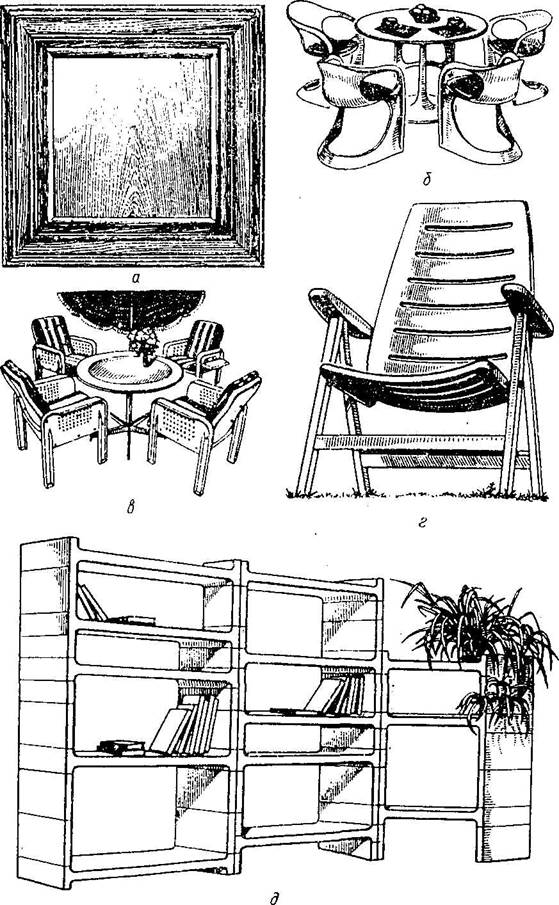

Выпускаются высокопроизводительные машины для одно- и многокомпонентного литья под давлением. Машины для однокомпонентного литья производятся в двух модификациях: для литья под низким давлением и для литья пол высоким давлением. Наиболее широко применяются машины для литья под низким давлением, на которых можно получать крупногабаритные изделия. На рисунке 1 , 6, в, г, д. представлены изделия из вспененного полистирола, изготовленные на машинах «Структомат ST» фирмы «Баттенфельд».

Особые требования предъявляются к конструкции литниковой системы пресс-форм. При переработке вспенивающихся композиций необходима высокая скорость впрыска расплава, поэтому необходимы короткие литниковые каналы увеличенного диаметра (не менее 3 мм). Для формирования изделий небольших размеров рекомендуется располагать литниковый канал в центре изделия, при формировании более крупных изделий применяется горячеканальная система из нескольких литников в зависимости от габарита изделия. При этом сечение центрального и разводящих каналов должно быть одинаковым, что обеспечивает максимальную однородность изделия по плотности.

Высокая скорость впрыска может быть обеспечена при эффективном удалении (вентилировании) воздуха из пресс-формы, поэтому должны быть предусмотрены вентиляционные каналы, через которые из пресс-формы за время впрыска удаляется не менее 60.. .80% содержащегося в ней воздуха.

Пресс-формы целесообразно изготовлять из алюминия или его сплавов, обладающих высокой по сравнению со сталью теплопроводностью. Это обеспечивает наиболее быстрое охлаждение пресс-формы и таким образом повышение производительности оборудования, так как формируемые изделия из вспененных термопластов по сравнению с изделиями из монолитных материалов имеют большую толщин и меньшую теплопроводность. Кроме того, продукты разложения порофора способны коррозировать сталь, поэтому стальные формы необходимо хромировать, а алюминий и его сплавы хорошо противостоят коррозии.

Длительность цикла при формировании вспененных термопластов выше, чем при переработке монолитных материалов, примерно в 1,5....2 раза, что обусловлено в основном увеличением времени охлаждения пресс-формы и зависит от вида применяемого термопласта, количества вводимого порофора и толщины стенки изделия.

При литье вспененных термопластов червяк должен оставаться в переднем положении до тех пор, пока не образуется монолитная оболочка изделия, в противном случае за счет внутреннего давления газа, образующегося при разложении порофора, может происходить вспучивание при преждевременном отводе шнека.

Сравнительные физико-механические и теплофизические свойства некоторых термопластов и полученных на их основе вспененных материалов приведены в табл.2.

Вспененные термопласты перерабатывают методами литья и экструзии с применением специального оборудования и оснастки.

На стандартных литьевых машинах можно получать изделия из вспененных термопластов с кажущейся плотностью 0,7. ...0,8 г/ куб. см при

условии, что толщина стенок изделия будет не менее 3...4 мм, отношение пути течения расплава к толщине стенок не более 40 и конфигурация изделия не слишком сложная.

НПО «Полимерсинтез» (г. Владимир) разработаны рецептуры вспенивающихся композиций на основе полистирола для переработки на серийно выпускаемом литьевом оборудовании. Разработана технология получения декоративных элементов из вспененного полистирола, имитирующих резьбу по древесине на серийных термопластовтоматах, такие изделия могут применяться взамен декоративных элементов из жесткого пенопо-лиуретана, причем себестоимость элементов из BПC примерно в 7 раз меньше, чем из жесткого ППУ.

Проводятся работы по применению различных газообразователей при получении вспененных термопластов. Так, в НПО «Пластик» совместно с фирмой «Баттенфельд» проведены работы по переработке на машине «Структомат 2000/90» полистирола, его производных и различных полиэфиров с применением в качестве газообразователя хладона (физического газообразователя). Па этих машинах получают изделия из вспененных композиций с использованием химических газообразователей. Получены положительные результаты.

Таблица 2.

Сравнительная характеристика монолитных и вспененных материалов

![]() Полиэтилен высокого давления ИР-2 г/10 мин

Полиэтилен высокого давления ИР-2 г/10 мин

Полиэтилен г/10 мин ИР-4

| Показатель |

Монолит-ный |

Вспен-ный |

Монолитный |

Вспен-ный |

Монолит-ный |

Вспен-ный |

Монолит-ный |

Вспенный |

| Кажущаяся плотность, кг/куб.см |

918 |

620 |

915 |

675 |

910 |

733 |

1050 |

767 |

| Удел прочности при растяжении, мПа |

12,5 |

8 |

26 |

9 |

26,5 |

18,3 |

40,6 |

18 |

| Относительное удлинение при разрыве, % |

350 |

215 |

280 |

150 |

204 |

10 |

20 |

5 |

| Модуль упругости при растяжении, мПа |

420 |

310 |

950 |

780 |

1020 |

696 |

1710 |

1290 |

| Удел прочности при изгибе, мПа |

12,5 |

7,6 |

28 |

17 |

40,2 |

30,4 |

59,3 |

18 |

| Удельная ударная вязкость, Дж/кв.см |

- |

- |

- |

- |

50 |

32,6 |

55 |

25 |

| Средняя удельная теплоёмкость, 1*100/20 в паровой фазе, ккал/кг*град |

- |

- |

- |

- |

0,605 |

0,409 |

- |

- |

| Теплопроводность, ккал/м*ч*град |

- |

- |

- |

- |

0,276 |

0,148 |

- |

- |

| Температуропроводность, С/ч |

- |

- |

- |

- |

0,620 |

0,180 |

- |

- |

Полипропилен ИР-l г/10 мин

Сополимер

АБС-2 ИР-20 г/10 мин

![]()

![]()

Для производства профильно-погонажных деталей из вспененных пластмасс наиболее рациональным является метод экструзии, не требующий дорогостоящей оснастки. Сущность его заключается в следующем. Композиция, содержащая полимер и газообразователь, загружается в цилиндр и под действием вращающегося червяка уплотняется, перемешается по цилиндру экструдера, нагревается и размягчается. При достижении температуры разложения порофора происходит выделение газа, который частично растворяется в расплаве под действием давления в экструдере, частично распределяется в нем в виде пузырьков. При выходе через головку давление в композиции попадает растворенный газ начинает образовывать новые пузырьки. Вес пузырьки газа, содержащегося в композиции, начинают быстро увеличиваться в размерах, и происходит вспенивание композиции.

Для получения изделий с мелкоячеистой равномерной текстурой в композицию вводят путем механического смешивания инициаторы вспенивания, в качестве которых применяют специальные добавки в количестве 1... .4%. инициаторы вспенивания могут быть жидкими (спирты, новолачные смолы и т.д.), высоковязкими (ударопрочный или эмульсионный полистирол) и мелкодисперсными минеральными веществами (тальк, алюминиевая пудра, лимонная кислота. Процесс производства погонажных элементов из вспененных пластмасс регулируется в основном по длительности пребывания расплава в зоне термического разложения порофора и температуре в головке.

При экструзии вспененных термопластов в цилиндре экструдера имеются три зоны: 1) разогрева материала до температуры газообразования: 2) газообразования; 3) растворения и диспергирования газа в расплаве полимера. В зависимости от перерабатываемого материала и применяемых режимов размеры этих зон различны.

При экструзионной переработке вспененных материалов необходимо соблюдать следующие основные условия: давление в начале зоны газооб-

разования должно быть достаточным, чтобы не допустить выделения образующихся газов через загрузочное устройство экструдера, а в зоне газообразования - в пределах 4....5 мПа; высокие давления от начала зоны газообразования до головки, чтобы предотвратить преждевременное вспенивание материала; червяк экструдера должен быть короткокомпрессионным со степенью компрессии не менее трех; конструкция головки должна обеспечивать равномерное давление на формируемый материал; длина выходного приспособления должна быть минимальной; температура на выходе 2О...ЗО°С ниже температуры расплава в зоне формирования.

При экструзионном методе вспенивания можно полностью автоматизировать процесс непрерывного получения погонажных изделий любого профиля, различной плотности. Регулирование плотности производят путем изменения содержания профона в композиции давления или температуры в головке, длительности пребывания расплава в экструдере.

Механические показатели вспененных пластмасс зависят в основном от вида полимерной основы и структуры материала (открыто- или закры-топористая), размера газовых ячеек и толщины их полимерных стенок. Эти параметры обусловливают величину кажущейся плотности материала, которая может колебаться в интервале 0,02....0,9 г/куб.м. Вспененные пластмассы с кажущейся плотностью 0,5....0,9 г/куб. содержат менее 50% газовой фазы. При увеличении кажущейся плотности повышаются их прочностные и упругие характеристики.

НПО «Полимерсинтез» разработана технология получения профиля стенки ящика сечением 4,5 кв.см методом экструзии из вспененной композиции на основе поливинилхлорида (ПВХ) с добавлением 0,18....0,25 мас. ч. порофора (ЧХЗ-21) и других целевых добавок на оборудовании, используемом для экструзии монолитного профила. Экономия ПВХ составляет 25...30%.

Выпуск погонажных профильных деталей из вспененных пластмасс организован на Ml 1ФО «Мосфурнитура», ВПО «Центромебель», что позволило снизить расход материалов в среднем на 30% и получив экономический эффект 0.1 тыс.р. на 1 тыс. пог. м профиля.

НАПОЛНЕННЫЕ ПЕНОПЛАСТЫ

В последние годы в России и за рубежом все большее распространение находят наполненные пенопласты. Введение наполнителей не только обеспечивает снижение расхода дефицитных и дорогостоящих полимеров, но и способствует повышению прочности и стойкости к воздействию высоких температур и влаги, снижению в ряде случаев склонности к старению и улучшению других показателей получаемых изделий.

В качестве наполнителей применяют измельченные отходы пенопластов и пластмасс, древесную муку и стружку, крахмал, песок, стекловолокно и т.д.

Для повышения прочности пенопластов предпочтительно увеличивать прочность их поверхностных слоев. Наибольший - эффект дает применение волокнистых наполнителей (например, стекловолокна), вводимого, как правило, в виде коротких волокон, Пенопласты, наполненные стекловолокном, имеют боле высокие физико-механические показатели, меньшую усадку и исключается образование трещин. Оптимальное содержание наполнителей зависит от плотности пенопластов: чем выше плотность, тем большее количество наполнителя следует вводить.

В отечественной мебельной промышленности внедрено производство каркасов и других деталей мебели из наполненной пенополистирольной композиции (ПМО «Краснодар», Шумерлинский комбинат автофургонов). Композиция содержит суспензионный вспенивающийся полистирол ПСВ (30. ...40%) и отходы прессового полистирольного пенопласта ПС-1 (70.... 60%).

Детали, изготовленные из наполненной пенополистирольной композиции, имеют следующие физико-механические показатели: кажущуюся плотность не менее 200 кг/куб.м, предел прочности при статическом изгибе не менее 1 мПа. Применение наполненной пенополистирольной композиции позволяет в 2,5 раза увеличить выпуск каркасов и деталей кресел из имеющихся фондов пенополистирола.

Кроме того, цикл формирования из наполненных композиций примерно в 2,5 раза короче цикла формирования аналогичных деталей из чистого пенополистирола.

В ВПКТИМе разработана технология изготовления методом литья под давлением деталей мебельной фурнитуры из наполненной композиции на основе полипропилена и полиэтилена взамен более дефицитного ударопрочного полистирола. В качестве, наполнителей рекомендуется мел, тальк, каолин и другие добавки. При их введении увеличивается прочность материала при статическом изгибе и сжатии, повышается твердость, стойкость к растрескиванию и старению и значительно уменьшается усадка и коробление готовых изделий. Наполненная композиция гранулируется и перерабатывается на обычных отечественных или импортных термопла-ставтоматах без каких-либо конструктивных изменений оборудования.

Режимы переработки наполненных композиций на основе полиэтилена и полипропилена несколько отличаются от режимов переработки не-наполненных материалов. Так, для поддержания требуемой текучести композиции необходимо увеличение температуры по зонам обогреваемого цилиндра на 10....15 °С. давление литья практически то же.

Детали, полученные из наполненных полипропилена и полиэтилена, отличаются большими изотропностью и точностью размеров, чем из нена-полненных аналогичных материалов.

Опытное внедрение технологии изготовления деталей мебели из наполненной композиции на основе полиэтилена и полипропилена осуществлено на МПФО «Мосфурнитура». Экономический эффект составляет в среднем 0,25 тыс.р. на 1т композиции.

НАСТИЛОЧНЫЕ МАТЕРИАЛЫ

Для производства мягкой мебели в настоящее время широко применяются материалы на основе газонаполненных полимеров, которые по своим эксплуатационным и технологическим свойствам не уступают, а в большинстве случаев превосходят ранее применявшиеся традиционные материалы. Для изготовления мягких элементов мебели в основном применяются пенорезина (губчатая резина из латекса), пенополиуретан на основе сложных полиэфиров (поролон) и на основе простых полиэфиров (ППУ). Широкое внедрение этих материалов позволило не только улучшить архитектурно-художественные формы мебели, но и создать экономичные по материало - и трудоемкости конструкции изделий, улучшить условия труда, повысить культуру производства мягкой мебели.

Современные модели мягкой мебели комфортабельны, включают детали сложной конфигурации, четкость форм которых обеспечивается применением формованных эластичных элементов из пенополиуретана на простых полиэфирах и пенорезины.

Широко стали применятся беспружинные элементы, в процессе изготовления которых не используется пружинный блок, что резко снизило трудозатраты и дало большую экономию металла, расширились возможности механизации процессов производства мягкой мебели.

ПЕНОРЕЗИНА

Изготавливается предприятиями химической промышленности из натурального («квалитекс») и синтетического бутадиен-стирольного латекса (СКС-С), отличающихся высоким содержанием сухого вещества (60....70%), хорошей текучестью и низким поверхностным натяжением.

Смеси для изготовления пенорезины содержат вспенивающий агент (20%-ный раствор калиевого мыла олеиновой кислоты или 35....40%-ный раствор аммониевого мыла синтетической жирной кислоты), вулканизирующую систему (серу, ультраускорители вулканизации - меркаптобен-зтиазолят и диэтилдитиокарбомат цинка), желатинизирующие агенты (дисперсию Na2SiF6, 10....20%-ный раствор хлористого аммония, окись цинка). Для получения более равномерной структуры пенорезины в латексную смесь обычно вводят вторичные желатинизирующие агенты (ди-фенилгуамидин, соли четвертичных пиридиновых или аммониевых оснований, амины и др.). Кроме того, в нее добавляют наполнители (каолин, мел, тальк и т.п.) и пластификаторы (вазелиновое масло).

В мировой практике применяются два способа изготовления губчатых резин из латексов (пенорезин): способ фирмы «данлоп» и способ Талалая. Эти способы различаются в основном методами получения латексной пены и её желатинизации и вулканизации. Физико-механические показатели пенорезин, получаемых этими способами, также несколько различны.

Губчатые резины выпускают в виде блоков пластин различных размеров или в виде формованных изделий. Блочную пенорезину изготавливают на оборудовании непрерывного действия, в котором латексную пену заливают на движущийся конвейер, пропускают через профилирующие устройства, а затем желатинизируют и вулканизируют.

Формованные изделия изготавливают в специальных формах. При формовании изделий по способу «Данлоп» проводят механическое вспенивание латексной смеси с соотношением воздушной и жидкой фаз (кратностью пены) примерно 4:7, вводят желатинизирующие добавки, заполняют пеной формы с последующей желатинизацией и вулканизацией в среде насыщенного пара или горячего воздуха при температуре 130 — 140°С.

При формировании изделий из пенорезины по способу Талалая проводится механическое вспенивание латексной смеси до кратности пены 2:3, после чего в неё вводят желатинизирующий агент и заливают в форму, заполняя лишь часть её объема. Затем в форме создают вакуум, в результате чего пена расширяется и заполняет форму. После этого пену замораживают при температуре -20°С и коагулируют углекислым газом. Образовавшийся пенистый гель нагревают и вулканизируют.

Пенорезину выпускают с перфорацией и без перфорации, причем диаметр перфорации в пенорезине, изготовленной по методу «Данлоп» должен быть не больше 45 мм., а по методу Талалая - не больше 3 мм. В связи с тем, что пенорезина содержит на 90.. ..95% сообщающиеся поры, она обладает хорошей воздухопроводностью, что имеет большое значение при применении её в качестве настилочного материала при производстве мягкой мебели.

Основные физико-механические показатели пенорезины, полученной по методу «Данлоп», приведены ниже.

Твердость. МПа......................................................... 0.003... .0,016

Кажущаяся плотность, г/кв.см.................................. не более 0,10...0,12

Эластическое восстановление, %.............................. не менее 81,0

Предел прочности при разрыве, Н/кв.м.................. не менее 0.294'10

Остаточная деформация после многократного сжатия % не более 5.0

Влажность, %............................................................. не более 5.0

Коэффициент старения по твердости........................ 0.9. ...1.4

Кажущаяся плотность пенорезины по методу Талалая - не более 0,03*...0,08 кв.см.

Таким образом, показатели твердости изменяются в широких пределах и полностью удовлетворяют требованиям мебельной промышленности. Для более эффективного использования пенорезины и повышения комфортабельности изделий мягкой мебели рекомендуется выбирать пенорезину по плотности в зависимости от функционального назначения элементов. Так, рекомендуется применять при изготовлении боковин и спинки кресла пенорезину, изготовленную по способу Талалая с кажущейся плотностью 0,03... .0,06 г/куб.см, при изготовлении сидений - 0,08 г/куб.см.

При формировании изделий из пенорезины, получаемой по методу «Данлоп», допускается усадка до 20%, что приводит к значительным отклонениям заданных размеров изделий. В связи с тем, что величина усадки пенорезины в различных партиях колеблемся в значительном диапазоне, габарит формы невозможно обосновать. Поэтому на практике получают изделия то меньше, то больше требуемых размеров, что приводит к необходимости дополнительных трудовых и материальных затрат при изготовлении изделий мебели. Отклонение размеров при формовании изделий из пенорезины, полученной по методу Талалая, не превышает 5%.

Недостатком пенорезины, получаемой по методу «Данлоп», является её высокая гигроскопичность и устойчивый неприятный запах. У губчатой резины, изготовленной по методу Талалая, эти недостатки выражены в значительно меньшей степени.

В связи с тем, что по физико-механическим и эксплуатационным свойствам пенорезина, полученная по методу Талалая, превосходит пенорезину, изготовленную по методу «Данлоп», и приближается к пенополиуретану на простых полиэфирах, в США и странах Западной Европы свыше 90% объема пенорезины, применяемой в производстве мебели изготавливается по методу Талалая. В отечественной мебельной промышленности из объема потребляемой пенорезины на долю пенорезины, полученной по способу Талалая, приходится примерно 10%.

ЭЛАСТИЧНЫЕ ПЕНОПОЛИУРЕТАНЫ

Пенополиуретаны являются наиболее распространенными и технологичными пенопластами. Мировое потребление их в 1985 году составило

4,2 млн.т, в том числе в Западной Европе 2,8 млн.т. пенополиуретаны разработаны и начали применяться сравнительно недавно: жесткие - в конце 40-х, эластичные -- в середине 50-х годов; в настоящее время они широко применяются во многих отраслях промышленности, особенно в автомобиле- и самолетостроении, в мебельной промышленности и др.

Свойства пенополиуретанов определяются в основном рецептурой и способом получения. Прочностные показатели эластичного ППУ зависят от плотности материала, размера и формы ячеек.

Процесс образования пенополиуретановой системы проходит в результате протекающих одновременно двух реакций: желатинизации

О О

OCN - R - NCO + НО - R' - ОН [ - О - R' - С - NHR - NYC]

и вспенивания

О О

OCN R - NCO + Н2 [NH - С - NH - R - NH - С] + СО2.

Качество пенополиуретана зависит от протекания этих реакций, интенсивность которых должна быть примерно одинаковой. Если доминирует реакция вспенивания, то образующаяся пена вспенивается до того, как произойдет её желатинизация, и снижается прочность полученного материала. Если желатинизация происходит более интенсивно, образуется плотная пена, склонная к усадке.

Полиэфиры, входящие в состав полиуретановых композиций, обладают поверхностно-активными свойствами и значительно различаются по активности в зависимости oт функциональности - молекулярного веса, содержания гидроксильных групп. Свойства полиэфиров оказывают большее влияние на желатинизацию системы, чем на вспенивание. Например, изменение содержания гидроксильных групп в полиэфире на 10% значительно изменяет скорость желатинизации при образовании эластичных пенополиуретанов, тогда как скорость вспенивания не меняется.

Функциональность изоцианатов (содержание изомеров, кислотность) влияет как на скорость желатинизации, так и на скорость поднятия пены. Потом при разработке рецептур пенополиуретановых композиций учитывается реакционная способность полиэфиров и изоцианатов, и они применяются в таких соотношениях, которые обеспечивают равномерность протекания реакций желатинизации и вспенивания.

Для получения эластичных пенополиуретанов применяют простые и сложные полиэфиры, изоцианаты, катализаторы, поверхностно-активные вещества, вспенивающие агенты и другие добавки. В данной работе описаны полиуретаны па простых полиэфирах, как наиболее перспективные пастилочные материалы.

В качестве катализаторов при производстве эластичного ППУ на простых полиэфирах холодного формирования применяют в основном соединения олова (октоат олова), которые обеспечивают протекание реакций в направлении образования полиуретанов, ускорение реакции между изо-цианатами и концевыми гидроксильными группами простых полиэфиров по отношению к реакциям между изоцианатами и водой. При этом катализаторы более эффективно подавляют конкурирующие реакции при низких температурах, т.е. в начале экзотермического процесса. Для регулирования скорости вспенивания и высоты подъема пены к октоату олова добавляют третичные амины.

Для изготовления эластичных пенополиуретанов с применением вспенивающего агента (хладона) требуются более активные аминные катализаторы. В этом случае используют катализатор дабко, бисдиак-тламилоалкиловый эфир или алифатический третичный полиамин.

Для сокращения цикла формования и повышения при этом производительности оборудования часто стремятся увеличить дозу катализатора, чтобы ускорить полимеризацию. Однако предельно допустимое содержание катализатора в реакционной композиции лимитируется временем её желатинизации. При высоком содержании катализатора реакция начинается менее чем через 2 с, поэтому даже при применении самых современных заливочных машин система не успевает целиком заполнить форму вследствие быстрой потери текучести. Поэтому для решения этой проблемы начиняют применять многокомпонентные катализаторы пролонгированного действия, постепенно высвобождающие активные группы по мере повышения температуры реакционной смеси. Потребность в таких катализаторах особенно возросла с внедрением производства высокоупругого блочного ППУ холодного отверждения. В качестве таких катализаторов применяют растворы солей третичного амина в органическом растворителе.

Средняя молекулярная масса эластичных ППУ 2500 ... 20000, т.е. значительно больше, чем жестких пенополиуретанов. Свойства ППУ, полученных на основе простых и сложных полиэфиров, по целому ряду показателей различны. В мебельном производстве за рубежом, особенно в США, Западной Европе и Японии, в настоящее время в основном используется пенополиуретан на простых полиэфирах, обладающий лучшими показателями физико-механических и эксплуатационных свойств одним из важных преимуществ этого материала является возможность получения из него формованных элементов любой конфигурации.

Впервые формованные элементы из ППУ на простых полиэфирах холодного формования для изготовления изделий мягкой мебели применили в 1967г. итальянские и западногерманские мебельные фирмы. В России при производстве мягкой мебели также достаточно широко используется пластичный ППУ на простых полиэфирах, однако объемы его потребления ниже, чем поролона (ППУ на сложных эфирах). Однако и в отечественной

промышленности наблюдается тенденция роста применения эластичного ППУ на простых полиэфирах холодного формования.

Основные преимущества пенополиуретана на простых полиэфирах как настилочного материала заключаются в возможности изготовления деталей с различной степенью жесткости в зависимости от функционального применения, хорошей воздухопроницаемости, высокой упругой деформации, длительной стабильности свойств в процессе эксплуатации.

По упругой деформации ППУ на простых полиэфирах аналогичен пенорезине, о чем свидетельствует узкая петля гистерезиса.

Под воздействием окружающей среды пенополиуретаны, как и все полимерные материалы, изменяют свои свойства, т.е. стареют. Стойкость ППУ к старению зависит от состава и степени сшивания ячеек. Наиболее подвержены старению слабосшитые эластичные пенополиуретаны на основе сложных полиэфиров. Эластичные ППУ в процессе старения становятся вначале более жесткими. Установлено, что при старении свойства пенополиуретанов изменяются в основном в поверхностном слое вследствие возникающих внутренних напряжений при относительной стабильности свойств внутренних слоев.

При характеристике токсических свойств пенополиуретанов следует различать токсичность в процессе их производства и в процессе эксплуатации. Токсичность пенополиуретанов в процессе их получения обусловлена токсичностью некоторых исходных компонентов, поэтому при изготовлении деталей мебели из эластичного пенополиуретана или получении блочного ППУ необходимо строго соблюдать требования техники безопасности. После завершения процесса отверждения и установленной технологической выдержки ППУ не токсичны.

При горении ППУ выделяются токсичные газы (цианистый водород, угарный и углекислый газы). При свободном горении образуется гораздо меньше цианистого водорода, чем в процессе сгорания ППУ при отсутствии воздуха, поэтому пенополиуретаны не относятся к высокотоксичным материалам. При горении с отсутствием воздуха при температуре примерно 500°С выделяется значительное количество цианистого водорода, который адсорбируется частицами дыма. При свободном горении ППУ образуется низковязкая масса, удерживающая цианистый водород, благодаря чему он успевает разложиться, что приводит к снижению токсичности продуктов сгорания ППУ. Пенополиуретаны холодного формования не являются быстрозагорающимися материалами, что делает перспективным их использование в ряде отраслей промышленности, в том числе и мебельной.

Основные эластичные пенополиуретаны на простых полиэфирах. За последние три десятилетия в нашей стране освоен выпуск эластичных пенополиуретанов на простых полиэфирах различных марок (разработчик - HI 10 «Полимерсинтез»). Из них требованиям мебельной промышленности удовлетворяют ППУ-201-1 (ТУ 13-63-82), ППУ-222 (ТУ 011-13-0273250-19-88), ППУ-ВЭ (ТУ 6-05-221-906-87). ППУ-5-30 (ТУ 6-05-2029-86).

ППУ-201-1 и ППУ-222 предназначены для получения формованных деталей мягкой мебели в специальных формах, а ППУ-ВЭ и ППУ-5-30 -блочный пенополиуретан. ППУ-201-1 применяется на предприятиях мебельной промышленности для получения формованных беспружинных элементов мягкой мебели. Объем его производства в 1987г составил более 8 тыс.т.

Пенополиуретан марки ППУ-222 разработан НПО «Полимерсинтез» совместно с ВПКТИМом и представляет собой облегченный формованный ППУ для изготовления беспружинных элементов мягкой мебели сложных архитектурно-художественных форм. Производство компонентов для изготовления эластичных элементов мягкой мебели из ППУ-222 организовано на ПО «Корунд» взамен ППУ-201-1.

Блочный эластичный пенополиуретан марки ППУ-5-30 предназначен, как и поролон, для применения в качестве настила на пружинные блоки. 11роизводство его осваивается Киевским заводом химикатов. Отличается от поролона более низкой кажущейся плотностью и лучшей упругой деформацией.

Блочный высокоэластичный пенополиуретан ППУ-вэ 30 и 40 предназначен для изготовления высококомфортабельных беспружинных элементов мягкой мебели путем различной профильной резки.

В табл.6 приведены показатели физико-механических свойств различных эластичных ППУ на простых полиэфирах холодного формования, предназначенных для изготовления элементов мягкой мебели.

Сырье для производства эластичного ППУ на простых полиэфирах холодного формования состоит из двух жидких компонентов: компонента А и Б.

Компонент А содержит простые полиэфиры, катализатор, газообразователь и воду. Из простых полиэфиров применяют лапролы. Например, для ППУ-201-1 используют лапрол 5003 с небольшой добавкой лапрола 402. в качестве катализатора используется третичный амин (дабко), в качестве гозообразователя - хладон-1 1.

Таблица 6.

![]() Показатели физико-механических свойств различных пластичных ППУ

Показатели физико-механических свойств различных пластичных ППУ

Показатель ППУ-201-1 ППУ-222 ППУ-5-30 ППУ-ВЭ-30 ППУ-ВЭ-40

Кажущаяся плотность, 55...85 40...50 30 ± 5 30 ± 5 40 ± 5

кг/куб.м

Эластичность по от- 60 60 40 58 58

скоку,%, не менее

Напряжение сжатия 2...12 2. . .8 2...4 2...4 3...5

при 40%-и ой деформации. КПа

Относительная оста- 5 5 5 5 5

точная деформация

через 72 ч при t= 20C.

и 50%-ном сжатии, %, не более

Разрешающее напря- 70 70 70 70 70

жение при растяжении. КПа. не менее

Относительное удли- 60 60 60 60 60

нение при разрыве, %, не менее

![]() Компонент Б представляет собой смесь изоцианатов. Для ППУ-201-1 применяют толуилендиизоционат и полиизоцианат в соотношении 1:1.

Компонент Б представляет собой смесь изоцианатов. Для ППУ-201-1 применяют толуилендиизоционат и полиизоцианат в соотношении 1:1.

При производстве пенополиуретана на простых полиэфирах холодного формования основными параметрами технологического режима являются длительность выдержки пенокомпозиции в форме и длительность вызревания изделий после извлечения их формы. Для более быстрого отверждения композиции в формах и сокращения сроков вызревания необходимо применять более реакционноспособные компоненты, чем компоненты, применяемые при производстве полиуретанов горячего или теплого отверждения. Поэтому применяются полиэфиры с высоким содержанием первичных гидроксильных групп (гидроксильное число 28...35) и поли-изопианаты с соответственно высоким содержанием изоцианатных групп (37...44%).

В России для производства элементов мягкой мебели наряду с отечественными ППУ широко используется пенополиуретан на простых полиэфирах холодного формования системы «Сиспур» (производство Германии): «Сиспур» SWK 6308 и SWK 6307/4. «Сиспур» SWK представляет собой двухкомпонентную систему для изготовления пенополиуретана с кажущейся плотностью 15...34 кг/куб.м при изготовлении блочного

материала и 35...80 кг/куб.м при изготовлении формованных элементов, вспененных в форме.

Основные свойства материала указанных марок приведены в табл.7.

«Сиспур» SWK 6307/4 обладает несколько лучшими механическими свойствами. Вследствие хорошей текучести композиции система пригодна для получения крупных формованных изделий, в том числе армированных.

Обе системы «Сиспур» перерабатываются цреимущее1венно па машинах низкого давления вспениванием в форме. Длительность выдержки в форме зависит от. толщины деталей и составляет 10... 15 мин для SWK 6307/4 и 15.. .20 мин для SWK 6308. Изменение соотношения компонентов в сторону увеличения доли компонента А приводит к сокращению длительности реакции и соответственно снижению длительности выдержки в форме.

Производство пенополиуретанов на простых полиэфирах организовано во многих зарубежных странах. Одно из ведущих мест занимает фирма «Байер" (Германия) в сотрудничестве с фирмой "Машиненфабрик Хеннекс". Доля их продукции на мировом рынке составляет свыше 30%.

Доминирующая роль в ассортименте выпускаемых пенополиуретанов занимают эластичные материалы (свыше 60%), которые производятся как в форме блоков, так и в виде формованных элементов. Формованный пенополиуретан на простых полиэфирах холодного формования выпускается фирмой «Байер» под торговым названием "Байфит" и широко применяется в мебельном производстве. В настоящее время объем формованного пенополиуретана из общего объема эластичного ППУ составляет примерно 20%.

Фирма PRB (Бельгия) выпускает различные модификации эластичного и жесткого пенополиуретана на простых полиэфирах холодного формования, при этом в больших объемах производят эластичный ППУ. Освоен процесс получения высокоэластичных блочных пенопластов с кажущейся плотностью 20...40 кг/куб.м. в мебельном производстве в последние годы начал широко применяться эластичный огнестойкий ППУ "Файренд", содержащий до 30% минеральных добавок со значительным колебанием кажущейся плотности, твердости и огнестойкости. Серийно организовано производство двух марок этого материала: "Файренд PPI" и "Файренд Т".

Фирма NPI (Япония) выпускает большой ассортимент пенополиуретанов, в том числе компоненты для изготовления элементов мягкой мебели (простые полиэфиры и толуилендиизоционат Т-80).

Французская фирма «Пьер Бониэрр» разработала различные марки эластичного пенополиуретана: Ех-20 - высокоэластичный ППУ, Ех-27 -ППУ, применяемый для изготовления матрацев; D-25 и D-30 с повышенной твердостью - для изготовления сидений и локотников.

Различные марки эластичного пенополиуретана выпускаются в США, Канаде, Италии и других, промышленно развитых странах.

Крупнейшим производителем эластичного пенополиуретана на простых полиэфирах в Скандинавских странах является финская фирма «Эспе». Ею производятся высококачественные пенопласты марок HR (High Resilience) и комбинированный пенопласт Суперфлекс-33.

В последние годы в ряде стран наряду с жесткими интегральными пенополиуретанами начали выпускать и эластичные интегральные ППУ (ИППУ), которые отличаются высокой механической прочностью. Плотность пленки эластичных ИППУ равна плотности мономера (в среднем 400 кг/куб. м), а плотность сердцевины примерно 50...60 кг/куб.м. наиболее важными показателями ИППУ при изготовлении элементов мягкой мебели являются относительное удлинение и разрушающее напряжение при сжатии. Для получения оптимальных значений этих параметров варьируют рецептуру системы, в частности содержание простых полиэфиров.

В России ИППУ широко применяют в основном в автомобильной промышленности.

В ФРГ эластичные ИППУ для мебельной и автомобильной промышленности выпускает известная фирма "Басф".

ПЛАСТМАССЫ

В промышленности, в том числе и в производстве мебели, полимеры в чистом виде без добавок практически не применяются.

Материалы на основе полимеров, содержащие различные целевые добавки, для получения определенного сочетания свойств называются пластмассами. Кроме полимеров, е состав пластмасс могут входить в качестве компонентов наполнители, отвердители, пластификаторы, мягчители, красители, стабилизаторы и т.д. Таким образом, пластмассы обычно представляют собой сложную композицию различных веществ, основным из которых является полимер, выполняющий роль связующего и определяющий основные технические свойства материала.

В зависимости от эластичности пластмассы делят на три группы: жесткие (модуль упругости - 700 МПа), полужесткие (70.. ,700 МПа) и мягкие (до 700 МПа).

Добавки, вводимые в пластмассы, выполняют различные функции. Наполнители обычно вводят для улучшения внешнего вида изделий из полимера, повышения показателей физико-механических и химических свойств, а также для снижения стоимости изделий.

Различают инертные и усиливающие наполнители. Инертные наполнители не оказывают влияния на физико-механические свойства композиции и лишь снижают её стоимость, а в ряде случаев облегчают их

переработку. Усиливающие наполнители повышают механическую прочность полимерных материалов.

Наполнители бывают газовые, порошковые, волокнистые и слоистые. В качестве газовых наполнителей применяют воздух, азот и другие газы, в качестве порошковых - древесную муку, графит, тальк, цемент и т.п. Волокнистыми наполнителями служат различные волокна (асбестовые, льняные, стеклянные и др.), слоистыми - ткани, шпон, бумага.

В табд.1 приведены данные, показывающие влияние наполнителей на прочностные свойства полимера.

Отвердители способствуют переходу линейных полимеров в пространственные. В качестве отвердителей применяют перекиси, кислоты, щелочи, соли.

Стабилизаторы повышают устойчивость полимерных материалов к действию тепла, света, атмосферным воздействиям и т.д., т.е. удлиняют срок службы полимеров. Количество стабилизатора не превышает 2-3%, обычно их вводят в долях процента. Хорошим термо - и светостабилизатором является сажа.

Таблица 1 . Прочность полимеров с различными наполнителями

| Прочность, МПа * |

10 |

||

| Материал |

|||

| растяжению |

изгибу |

удару |

|

| Фенолоформальлегидпый |

|||

| полимер: |

|||

| беч наполнителя |

343.35 |

735.75 |

1.1772 |

| с древесной мукой |

392.40 |

784.80 |

4,5126 |

| с асбестовым волокном |

343.35 |

784.80 |

26.4870 |

| со стеклотканью (текстолит) |

2746,80 |

1765 |

10" 3 |

Пластификаторы вызывают набухание полимеров, в результате чего повышаются его прочность, морозостойкость, снижаются усадочные напряжения и деформации, повышается сопротивление ударным нагрузкам. Введение пластификаторов в полимер способствует ослаблению межмолекулярного взаимодействия, благодаря чему повышается гибкость макроцепей. Величина этого эффекта, как правило, определяется количеством введенного пластификатора.

От выбора пластификатора во многом зависят свойства пластмасс и их поведение в условиях эксплуатации. Применяют жидкие или смолообразующие пластификаторы. Из жидких пластификаторов применяют дибутил - и диактифталаты, трифенил - и трикрезилфосфаты и

др. из смолообразных - высокоэластичные полимеры- каучуки (полисульфидный, полиизобутилен и др.).

Модификаторы позволяют направленно изменять физические, механические или химические свойства полимеров, например, снизить их хрупкость, горючесть, склонность к старению и т.д.

В качестве модификаторов могут применяться твердые, жидкие и газообразные вещества минерального и органического происхождения, например хлор, кислоты, природные смолы, битулен, растительные масла и т.д.

Мягчители в отличие от пластификаторов действуют как инертные разбавители, повышая мягкость, гибкость и эластичность полимеров.

Антипирены снижают горючесть полимеров.

Порофоры (газообразователи) образуют газы, необходимые для получения газонаполненных пластмасс (пено - и поропластов). При помощи их создается ячеистая структура. Они могут быть твердыми, жидкими и газообразными. Твердые порофоры выделяют газы при нагревании или химических реакциях с компонентами пластмасс (например, карбонат и бикарбонат натрия и т.п.), жидкие порофоры способствуют образованию ячеистой структуры при испарении (изопентан, фреон, бензол и др.). в качестве газообразных применяют воздух, инертные газы.

Антистатики уменьшают электролизацию полимеров в процессе переработки.

Красящие вещества окрашивают пластмассы. Их подразделяют на ИИ1 мен ты и красители. Пигменты не растворяются ни в каких растворителях, красители -растворимые вещества. Как правило, окрашивание производят добавлением красящих паст в пластмассу перед переработкой или окрашиванием в процессе синтеза полимера.

Пластмассы могут быть монолитными и газонаполненными (ячеистой структуры).

Газонаполнительные пластмассы, в отличие от монолитных, физически неоднородны и представляют собой материал с системой изолированных или сообщающихся ячеек. Их подразделяют не пено - и поропласты. В пенопластах полимер образует систему изолированных ячеек, содержащих газ и разделенных тонкими стенками. По своей структуре они напоминают затвердевшую пену. Плотность пенопластов 0,03....0,3 г/куб.см. В поропластах полимер образует системы сообщающихся ячеек, заполненных газом. Плотность поропластов 0,3 г/куб.см. И больше. Однако получить газонаполненные пластмассы с одним видом ячеек не удается.

Газонаполненные пластмассы могут быть жесткими, полужесткими и эластичными. Они обладают ценными свойствами, основные их которых - чрезвычайная легкость при относительно высокой прочности и низкая

теплопроводность. Так, масса 1 куб.м. пластмассы составляет всего 15.,..20 кг, а теплопроводность слоя пенопласта толщиной 2,5 см равна теплопроводности древесины толщиной 15 см.

Получение вспененных полимеров включает стадию введения или образования газовых пузырьков в реакционной системе. Образование газовой фазы может осуществлятся двумя путями: воздух захватывается жидкой фазой при перемешивании или газовая фаза образуется за счет реакции полимеризации, испарения низкокипящих растворителей, термического разложения порофоров и т.д.

Давление газа в пузырьках больше, чем в окружающей жидкости.

При этом, чем меньше диаметр пузырьков, тем большее давление

возникает в них, поэтому газ стремится диффундировать из маленьких в

большие пузырьки. Полидисперсность пены способствует

разрушению за счет диффузии газа из маленьких пузырьков в большие.

Диффузионное разрушение пены увеличивается с уменьшением толщины стенки ячеек. В начале пенообразования газовые пузырьки имеют шарообразную форму, но когда жидкой фаза становится меньше 25%, пузырьки принимают форму многогранников.

Вспенные пластмассы получают из водных растворов (пенорезину на основе латексов), из почти безводных относительно низковязких систем (пенополиуретаны), из расплавов полимера (пенополиолефины, пенополистирол).

Стабильность пузырьков пены в процессе их роста обусловлена эластичностью и реологическими свойствами образующей их пленки. Важной характеристикой пенопласта является соотношение числа открытых и закрытых ячеек в нем, которое влияет на показатели физико-механических свойств (водопоглощение, теплоизоляционные и другие характеристики).

Макроструктура пеноматериалов характеризуется следующими параметрами; линейными размерами ячеек, степенью их вытянутости и ориентацией по отношению к направлению вспенивания, степенью замкнутости, кажущейся плотностью пенопласта, толщиной стенок, давлением газа внутри ячеек и т.д.

Количество полимера-основы в пенопласте оказывает влияние на кажущуюся плотность материала. Так, в пеноматериале с низкой кажущейся плотностью объемное содержание полимера составляет менее 5%. Полимер распределяется в виде тяжей и тонких оболочек, образуя ячейки, заполненные газом.

Структура пенопластов характеризуется значительной неоднородностью, что приводит к разбросу физико-механических показателей. Так, даже у образцов, вырезанных из одного блока отклонения кажущейся плотности, степени замкнутости, вытянутости и размеров ячеек достигают 15% и более.

Пенопласт, как правило, горючи. Их классифицируют по коэффициенту горючести К (отношение количества тепла, выделяемого образцом при горении, к количеству тепла, подведенному к образцу во

время испытания) следующим образом: К>\ - негорючие; ЛГ=О,1.... 1,5 -

трудногорючие; К < 0,5 - горючие; К < 2,1...-2,5 трудновоспламеняющиеся.

Пенопласты можно разделит на две основные группы: 1) пенопласты на основе термопластичных смол, размягчающихся при повторном нагреве (па основе полистирола и полихлорвинила); термопластичные полимеры вспениваются в высокоэластичном состоянии в присутствии газообразователя; 2) пенопласты на основе термореактивных смол, отверждающихся при вспенивании и не размягчающихся при повторном нагреве (феноло-формальдегидных, полиуретановых и др.).

К пенопластам, используемым в производстве мебели, предъявляются более высокие требования, чем к пенопластам, применяемым в строительстве. Основное из них - обеспечение необходимой жесткости изделий при минимальной затрате материалов. Срок службы в закрытых помещениях должен быть не менее 20 лет.

Заключение.

Применение полимерных материалов в производстве мебели позволяет резко повысить производительность труда, максимально механизировать процессы производства, применять более прогрессивную технологию, увеличить коэффициент использования материалов, заменить дефицитные традиционные материалы, в первую очередь древесину, в ряде случаев улучшить санитарно-гигиенические условия труда, снизить пожароопасность.

Список литературы.

1. «Материалы на основе полимеров в производстве мебели», Е.Е. Фло -

мина, 1989

2. «Производство деталей и узлов мебели из полимерных материалов»,

И.М. Карельштейн, 1997

3. Издательство «Знание», «Химия - производству», 1975

Летали и изделия мебели из вспененных газонаполненных термопластов а - антресольная дверца из полистирола; б, в, г - стулья из ударопрочного полистирола; д - стеллаж

|

|

I II III

Рис. 1 Зависимость плотности ИППУ от толщины материала.

Министерство образования Российской Федерации

МОУ средняя общеобразовательная школа № 1

РЕФЕРАТ

«Полимеры в мебельной промышленности»

Выполнила:

Балкашинова Дарья

11 «А» класс

Проверил:

преподаватель химии

высшей категории

Десятниченко О.А.

Слайд – презентация

преподаватель информатики

первой категории

Рейзвих Т.Н.

ВОЛХОВ

2005