| Скачать .docx |

Дипломная работа: Субблок модуля управления МПС

Введение

1. Исследовательская часть

1.1 Введение

1.2 Сравнительный анализ признаков разрабатываемого технического объекта (субблок модуля управления МПС) с признаками аналогов

1.3 Вывод

2. Конструкторская часть

2.1 Введение

2.2 Назначение устройства

2.3 Основные технические характеристики модуля

2.4 Описание принципа функционирования блока

2.5 Описание конструкции

2.6 Назначение и состав субблока

2.7 Описание структурной схемы субблока

2.8 Описание электрической принципиальной схемы субблока

2.9 Обоснование выбора элементной базы

2.10 Расчет надёжности

2.11 Расчет на действие удара

2.12 Расчет на воздействие вибрации

2.13 Вывод

3. Технологическая часть

3.1 Введение

3.2 Анализ конструкции субблока модуля управления МПС

3.3 Технологический процесс сборки субблока

3.4 Аттестация технологического процесса сборки платы

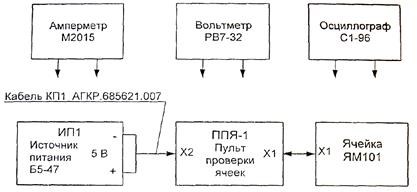

3.5 Инструкция по настройке

3.6 Перечень параметров, по которым производится настройка ячейки ЯМ101

3.7 Указание мер безопасности

3.8 Требования к рабочему месту

3.9 Вспомогательные технические данные

3.10 Методы настройки и проверки

3.11 Вывод

4. Охрана труда и защита окружающей среды

4.1 Обеспечение охраны труда монтажника в процессе производства ячейки модуля управления мультиплексором передачи сигналов (ЯМУ МПС).

4.1.1 Оценка электробезопасности при выполнении монтажных, регулировочных и ремонтных работ

4.1.2 Оценка безопасности работ монтажника РЭА при использовании инструмента с повышенной температурой рабочей поверхности

4.1.3 Оценка пожарной безопасности при выполнении работ

4.1.4 Оценка освещённости рабочего места сборочного участка

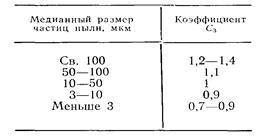

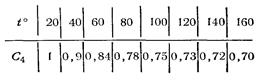

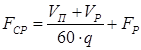

4.1.5 Обеспечение заданного уровня чистоты воздуха рабочего места монтажника РЭА при выполнении работ

4.2 Обеспечение охраны окружающей среды при изготовлении ячейки модуля управления мультиплексором передачи сигналов

4.2.1 Оценка защиты окружающей среды от загрязнения жидкими производственными отходами

4.2.2 Оценка защиты окружающей среды от загрязнения парами кислот и щелочей

4.2.3 Оценка защиты окружающей среды от загрязнения парами токсичных веществ

4.2.4 Обеспечение защиты окружающей среды от загрязнения парами тяжелых металлов

5. Организационно-экономическая часть

5.1 Технико-экономическое обоснование

5.2 Анализ технологичности ячейки модуля управления МПС

5.3 Расчет предпроизводственных затрат ЯМУ МПС

5.4 Расчет себестоимости ЯМУ МПС

5.5 Расчет интегрального экономического эффекта ячейки модуля управления МПС.

5.6 Вывод

Заключение

Список литературы

Расчетно-пояснительная записка содержит следующие части: исследовательскую, конструкторскую, технологическую, охрана труда и окружающей среды, организационно-экономическую.

В исследовательской части расчетно-пояснительной записки приведен сравнительный анализ признаков разрабатываемого технического объекта (субблок модуля управления мультиплексора передачи сигналов) с признаками аналогов. На основе анализа сделаны выводы о достоинствах и недостатках аналогов, выбран прототип разрабатываемому изделию.

В конструкторской части расчетно-пояснительной записки к дипломному проекту дается назначение субблока, описание основных технических характеристик, принципа функционирования субблока модуля управления МПС, а также расчет надежности прибора, расчеты на действие вибрации и удара.

В технологической части расчетно-пояснительной записки приведен технологический процесс сборки модуля, аттестация технологического процесса, перечень параметров по которым производится настройка, указываются меры безопасности, требования к рабочему месту, приводятся методы настройки и проверки.

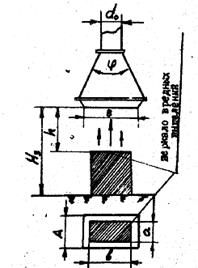

В разделе "Охрана труда и окружающей среды" дается характеристика опасных и вредных факторов на рабочем месте настройщика, приводится расчет параметров вытяжного зонта для лакокрасочного участка, оцениваются источники экологического загрязнения предприятия ОАО "СКТБР".

В экономической части расчетно-пояснительной записки рассчитана себестоимость прибора и приведен расчет экономического интегрального эффекта от его внедрения в производство.

Введение

В настоящее время разрабатывается все больше и больше устройств, основной функцией которых является управление работой различных систем и их отдельных частей. Такие устройства повышают точность и надежность системы в целом, т.к снижают влияние человеческого фактора. В случае применения устройств управления оператор лишь ведет визуальный контроль над работой устройства, а не участвует в непосредственном управлении системой. Это позволяет допускать к работе с оборудованием персонал, не нуждающийся в особо длительной подготовке, т.к процессорное устройство берет на себя основную задачу по управлению системой. Нагрузка на оператора значительно снижается, что позволяет работать длительное время без необходимых продолжительных периодов отдыха.

Существующие аналоги реализовывались на большом количестве печатных плат, что приводило к удорожанию и уменьшению надежности. Появление и повсеместное внедрение микроконтроллеров позволяет упростить, повысить надежность и уменьшить затраты в сфере производства.

1. Исследовательская часть

1.1 Введение

При выполнении исследовательской части данного проекта необходимо: выполнить сравнительный анализ разрабатываемого изделия с уже существующими приборами аналогичного действия и назначения, привести обоснование выбора элементной базы.

1.2 Сравнительный анализ признаков разрабатываемого технического объекта (субблок модуля управления МПС) с признаками аналогов

Данная тема была выбрана не случайно. В настоящее время разрабатывается все больше и больше устройств, основной функцией которых является управление работой различных систем и их отдельных частей. Такие устройства повышают точность и надежность системы в целом, т.к снижают влияние человеческого фактора. В случае применения устройств управления оператор лишь ведет визуальный контроль над работой устройства, а не участвует в непосредственном управлении системой. Это позволяет допускать к работе с оборудованием персонал, не нуждающийся в особо длительной подготовке, т.к. процессорное устройство берет на себя основную задачу по управлению системой. Нагрузка на оператора значительно снижается, что позволяет работать длительное время без необходимых продолжительных периодов отдыха.

Технологии и требования очень быстро развиваются, и особенно это касается ВПК. Это имеет большое значение, т.к базовое предприятие является исполнителем заказов Министерства обороны.

Обоснованием выбора данной темы ("Сравнительный анализ признаков разрабатываемого технического объекта (центрального процессорного устройства управления) с признаками аналогов") послужило то, что в настоящее время существует большое количество технических объектов, которые выполняют функцию приема и обработки информации, а также управления различными устройствами и системами. В связи с этим возникает необходимость поиска наиболее оптимального технического объекта, удовлетворяющего различным показателям и требованиям (массогабаритный показатель, надежность, функциональность, простота использования, эргономичность). Проводя сравнительный анализ с тремя изделиями, выполняющими аналогичную функцию, как и разрабатываемый объект, мы укажем отличительные особенности и преимущества выбранного нами объекта.

Функциональное назначение разрабатываемого субблока (субблок модуля управления мультиплексора передачи сигналов).

Назначение устройства.

Ячейка является микропроцессорным устройством, предназначенным для управления работой модуля управления МПС. Модуль управления предназначен для работы в составе модуля МПС 16 и является микропроцессорным устройством управления. Модуль управления обеспечивает прием и передачу информации по стыкам С2 и "Провод-сигнал".

В ячейке осуществляется прием и обработка информации, поступающей с системной шины данных D0-D15. Также ячейка осуществляет диагностику ячеек памяти 2, входящих в модуль управления МПС, и системной шины во время эксплуатации.

Основные технические характеристики.

Геометрические размеры платы 209×240×15,5 мм (Д×В×Ш)

Масса платы 250 г.

Масса ЭРЭ 45 г.

Номинальное напряжение питания - 5 В.

Максимальное значение переходного сопротивления контакта между элементами заземления и корпусом изделия не должно быть более 600 мкОм в местах непосредственного соединения деталей между собой при допускаемой погрешности измерения ±10%.

Величина сопротивления изоляции электрических цепей изделия должна быть не менее 20 МОм для нормальных климатических условий, 1 МОм для условий с повышенной температурой и влажностью.

Температура окружающей среды +5 ÷ +40 ºС.

Давление от 60 до 107 кПа (от 450 до 800 мм рт. ст).

Относительная влажность не более 80% при температуре не более 25 ºС.

Запыленность окружающей среды не более 0,75 мг/см².

Гарантийная наработка изделия на отказ - 9000 часов в пределах гарантийного срока эксплуатации.

Срок службы изделия - 15 лет.

Требования сохранности: назначенный срок хранения изделий должен быть не менее 12 лет при хранении в упакованном виде по ГОСТ В9.001 в легких условиях хранения в отапливаемых хранилищах в соответствии с ГОСТ В9.003.

Среднее время восстановления изделий должно быть не более 30 мин.

Состав и описание принципа функционирования.

В состав ячейки модуля управления МПС входят:

микропроцессор М1810ВМ86;

синхронизатор, построенный на основе генератора тактовых импульсов М1810 ГФ84 и кварцевого резонатора на 12288 кГц;

контроллер системной шины, реализованный на микросхеме М1810ВГ88;

регистр-формирователь шины адреса системной шины, реализованный на микросхемах 580ИР82;

буфер-усилитель шины адреса внутренней шины ячейки ЯМ101, реализованный на микросхемах 1533АП5;

формирователь системной шины данных, реализованный на трех микросхемах 580ВА86 (D15-D17);

формирователь внутренней шины данных ячейки ЯМ101, реализованный на двух микросхемах 580ВА86 (D23 и D24);

селектор адреса;

таймер 580ВИ53;

контроллер прерываний М1810ВИ59А;

ПЗУ, реализованное на двух микросхемах М573РФ4А, каждая микросхема емкостью 64К;

схема формирования тактов ожидания (удлинения цикла процессора) по запросу внешних устройств и при выполнении команд ввода-вывода;

схема управления индикаторами РАБОТА, ТЕСТ.

Из ячейки ЯМ101 на системную шину поступают:

сигнал системного сброса "RESET";

адреса обращения к памяти и портам ввода-вывода устройства У101: А0 - А19;

сигналы управления "IOR. ", "IOW", "MEMW", "MEMR", "AEN";

данные D0-D15;

тактовая частота OSC 12288 кГц (для выработки частоты синхронизации приемопередатчиков стыков С2).

При включении электропитания генератор тактовых импульсов формирует сигнал "RESET". По окончании сигнала "RESET" на выходе генератора тактовых импульсов формируются - сигнал готовности системы к работе "READY" и серии тактовых импульсов: CLK - для процессора и контроллера системной шины, PCLK - для системного таймера, OSC - для контроллеров последовательного интерфейса ячеек ЯМ104. Получив сигнал "READY" процессор формирует обращение к ПЗУ ячейки ЯМ101 по адресу FFFF0.

Обращение к памяти или портам ввода - вывода происходит следующим образом. Управляющие сигналы "SO" - "S2" из процессора поступают в контроллер системной шины М1810ВГ88,Исходя из состояния управляющих сигналов "SO" - "S2", контроллер М1810ВГ88 вырабатывает сигнал управления данного типа цикла шины (см. таблицу 1) и сигналы:

стробирования адреса "ALE";

сопровождения данных "DEN";

управления шинными формирователями "DT/R".

Таблица 1

| Управляющие сигналы | Тип цикла шины | Сигнал контроллера М1810ВГ88 | ||

| S2 | S1 | S0 | ||

| 0 | 0 | 0 | Подтверждение прерывания | INTA |

| 0 | 0 | 1 | Чтение внешнего устройства | IORC |

| 0 | 1 | 0 | Запись внешнего устройства | IOWA (AIOWC) |

| 0 | 1 | 1 | Останов | - |

| 1 | 0 | 0 | Выборка команды | - |

| 1 | 0 | 1 | Чтение памяти | MRDC |

| 1 | 1 | 0 | Запись памяти | MWTC (AMWC) |

| 1 | 1 | 1 | Цикла шины нет | |

На шину адрес - данные процессор выставляет адрес обращения к памяти или порту ввода/вывода. Адрес фиксируется в регистрах 580ИР82 по стробу "ALE". Затем на шину процессора адрес - данные поступают данные: при записи - из процессора, при чтении - из памяти или от внешних устройств. Управление шинными формирователями данных системной шины осуществляется по двум входам. По входу управления направлением передачи - сигналом "DT/R" из контроллера М1810ВГ88. По входу управления третьим состоянием:

для старшего байта данных (разряды D8 - D15) - сигналом "DEN";

для младшего байта данных (разряды DO - D7) - сигналом "DEN" и сигналами адресации к младшему байту данных "А0"=0, "ВНЕ"=И, либо сигналами "DEN" и "INTA" - при обслуживании запроса на прерывание.

Шинный формирователь D16 обеспечивает передачу старшего байта данных по нечетному адресу.

Шинный формирователь внутренней шины данных D24 всегда открыт для передачи младшего байта данных. Управляется он по входу управления направлением передачи. На системную шину и далее В процессор поступает младший байт данных DO - D7 из устройств ячейки модуля управления МПС при чтении портов ввода/вывода, обслуживании прерываний или обращении к ПЗУ ячейки. В остальных случаях данные с системной шины поступают на вход устройств ячейки.

Основания выбора элементной базы.

Для снижения массогабаритных показателей, повышения надежности, упрощения технологии изготовления и облегчения работы с устройством возникает необходимость в построении схемы устройства ввода - вывода на базе ИМС большой степени интеграции и использование программируемых микроконтроллеров.

Выбор конкретных элементов определялся их техническими, конструкционными и эксплуатационными характеристиками, а также тем, что данное изделие проходит военприемку и использование элементной базы регламентировано заказчиком.

Указания по эксплуатации.

Эксплуатация изделия должна осуществляться в соответствии с требованиями в эксплуатационной документации на ячейку модуля управления МПС.

Требования по транспортировке и хранению.

Транспортирование изделия должно производиться в упаковке в закрытых автомобилях по дорогам с асфальтобетонным и цементным бетонным покрытием на расстояние до 1000 км. По дорогам с булыжным покрытием и грунтовым дорогам на расстояние 250 км со скоростью до 40 км/ч, в железнодорожных вагонах, герметичных кабинах авиатранспорта в средних условиях по ГОСТ РВ20.39.309.

Изделие должно храниться в отапливаемых складских помещениях, защищающих изделие от воздействия атмосферных осадков, на стеллажах или в упаковке, при отсутствии в воздухе паров кислот, щелочей и других агрессивных примесей.

Краткая характеристика аналога (плата КП 51).

Геометрические размеры платы 480 мм - 140 мм

Масса платы 360 г.

Масса ЭРЭ 64 г.

Номинальное напряжение питания - 5 В.

Температура окружающей среды +5 ÷ +35 ºС.

Давление от 86 до 106 кПа (от 645 до 795 мм рт. ст).

Относительная влажность не более 75% при температуре не более 25 ºС.

Гарантийная наработка изделия на отказ - 8000 часов в пределах гарантийного срока эксплуатации.

Срок службы изделия - 8 лет.

Описание работы изделия

Устройство управления КП - 51 представляет собой микроконтроллер на базе ОЭВМ1830 ВЕ31. Устройство управления предназначено для организации связи блока КБ5 с моноканалом через порт ОЭВМ, сигнализации связи блока КБ5 со стыком RS 232 с универсальным синхронно - асинхронным приемопередатчиком. Данное устройство обладает функцией самотестирования. В состав устройства управления входят ядра тактовых импульсов, регистры памяти, дешифратор адресов внешних устройств, буфер условий и регистра индикаций. Особенностью ОЭВМ1830 ВЕ31 является расширенное адресное пространство.

Генератор тактовых импульсов Д-3 выполнен на базе микросхемы 1810 ГФ - 84. Он формирует тактовые импульсы с частотой 11 МГц. Делитель Д - 10 делит частоту сигнала генератора тактовых импульсов. Выходной сигнал делителя синхронизирует передатчик УСАПП. Регистры микросхем D-16, D-17 предназначен для хранения младших 8 бит адреса ВУ. Запись в регистр производится задним фронтом сигнала "ALE". Дешифратор адресов внешних устройств Д-7, Д-12, Д-18, Д-23 разделяет адресное пространство ЭВМ следующим образом:

0000Н…07FFH - адреса ПЗУ

0000H…1FFFH - адреса ОЗУ

4000H - адреса УСАПП

2000H - адреса буфера условий и регистра индикаций.

При разомкнутых контактах 13 и 60 разъема Х1 ЭВМ работает со штатных ПЗУ, а при замкнутых контактах с отладочным ПЗУ.

Буфер условия Д-8 предназначен для организации чтения ОЭВМ переменных программ, которые устанавливаются переключателями на плите коммутации. К переменным программы относятся: индивидуальный адрес блока КЕ-5 и ЛСПД, групповой адрес блока КЕ-5 и ЛСПД.

Узел рестарта Д11 предназначен для перезапуска ОЭВМ при сбое программы. Узел представляет собой последовательность внешних одновибраторов. Одновибратор запускается после общего сброса ОЭВМ. Если происходит "зависание" программы, одновибратор не перезапускается и на его выходе формируется переход из логического "0" в логическую "1" и запускается второй одновибратор, который формирует сигнал сброса ОЭВМ.

После каждого сброса ОЭВМ анализирует по какой причине произошел сброс, опрашивая выход первого одновибратора.

УСАПП D29 выполнен на микросхеме 530 ЕВ51А. УСАПП работает в асинхронном режиме передачи данных со скоростью 19200 бод длиной сигнала 8 бит и числом стоп-бит 1. Частота синхроимпульсов УСАПП 1,843 МГц, а частота синхронизации приемника и передатчика 307,2 кГц. Сигнал с выходов готовности приемника и передатчика поступают соответственно "0" и "1" внешних адресов. В стыке RS 232 использованы сигналы УСАПП "RxE" (вход внешнего устройства), "TxD" (выход передатчика), "CTS" (готовность приемника) и "RTS" (запрос приемника). Выход УСАПП "DTR" (запрос передатчика) объединен со входом "DSR" (готовность передатчика).

Коммутатор последовательного порта ОЭВМ управляется сигналом "замкнуть шлейф МК" с порта П0 ОЭВМ. Если шлейф разомкнут, на вход приемника ОЭВМ поступает сигнал с выхода приемного устройства КП53.

усилитель сигнала линии связи стыка RS232 D22 выполнен на микросхеме 170 УП2. Микросхема питается от источника напряжения +5 В, пороговое напряжение +2,5 В. Формирователь сигнала линии связи стыка RS 232 D30 выполняется на микросхеме 170 АП2. Сигнал "замкнуть шлейф RS232" поступает на вход разрешения микросхемы. При самотестировании устройства управления КП51 уровни сигналов на входах разрешения формирования сигналов равны логическому "0" и сигналы от УСАПП в канал RS 232 поступают.

Краткая характеристика аналога (блок КБ 7/1)

Геометрические размеры платы 550 мм - 250 мм

Масса платы 420 г.

Масса ЭРЭ 130 г.

Номинальное напряжение питания - 12В.

Температура окружающей среды +5 ÷ +30 ºС.

Давление от 86 до 106 кПа (от 645 до 795 мм рт. ст).

Относительная влажность не более 65% при температуре не более 25 ºС.

Гарантийная наработка изделия на отказ - 5000 часов в пределах гарантийного срока эксплуатации.

Срок службы изделия - 6 лет

Описание работы изделия

Изделие позволяет произвести автоматическое подключение выходов ДП ЛФС к РПУ и выполнить автоматический контроль подключения. Выходные сигналы от ЛФС поступают на стойку КС1, где к ним примешиваются контрольные сигналы, а затем на стойку усиления КС3, имеющую 16 входов и выходов. Стойки между собой соединяются ВЧ кабелями. Обмен сигналами блока с внешними устройствами осуществляется по каналам 01, 02, Ж2, Р1, ДУ1, ДУ2. Управление коммутатором КБ 7/1 организуется при формировании команд на коммутацию оператором поста. Сформированная команда Ф1 выдается блоком КБ 2, который организует доведение этой команды до блока КБ 7/1. При получении команды Ф1 блок КБ 7/1 (при отсутствии блокирования пульта блока) организует подключение согласно полученному коду управления, после чего формирует ответное сообщение Ф6, по результатам выполнения команды и выдает его в КБ 2.

Алгоритм блока КБ 7/1 реализует следующие функции:

обработка сигнала, введенного оператором с клавиатуры и формирование команды управления на стойку КС1;

задание режимов работы блока по командам оператора;

организация обмена сообщениями с блоком КБ 2;

индикацию номера подключенной ДН соответствующему РПУ на световых индикаторах;

приемом кодов управления с внешнего управляющего комплекса Ж - 5 и формирования соответствующих команд управления коммутацией на стойку КС1.

Устройство ДУ 1, ДУ 2 являются управляющими внешними устройствами для КБ 7/1. Максимальное количество подключаемых ВУК ДУ1 определяется количеством входов блока КБ 7/1.

Взаимодействие составных частей изделия осуществляется посредством соответствующих протоколов взаимодействия. Каждый протокол представляет собой набор правил, определяющих поведение взаимодействующих функциональных элементов системы.

Сравнительный анализ признаков разрабатываемого технического объекта с признаками аналогов. Выбор прототипа, обоснование заключения

Разрабатываемое изделие будем сравнивать с двумя аналогами, взятыми на базовом предприятии ОАО "СКТБР".

Сравнивая изделия по массогабаритному показателям, делаем вывод, что блок КБ 7/1 значительно превышает показатели разрабатываемой ячейки и КП 51 (420г, 250г и 360г соответственно).

Несмотря на очевидные достоинства и недостатки рассмотренных устройств, проведя предварительное сравнение можно сделать выбор прототипа, которым будет плата КП 51, так как данное устройство ближе всего подходит к разрабатываемому объекту по наибольшему количеству признаков (массогабаритный показатель, климатический, надежность и др.)

Более точное сравнение с выбранным прототипом будем производить по следующим критериям:

Длина разрабатываемой ячейки (209 мм - 240 мм) более чем в 2 раза меньше, чем у платы КП 51 (480 мм - 140 мм), а ширина, наоборот, больше (ячейка модуля управления МПС: 240 мм; КП 51: 140 мм). Но при этом площадь платы разрабатываемой ячейки (500 см²) меньше площади платы КП 51 (670 см²). Вследствие этого можно сделать вывод, что масса платы прототипа будет больше, так как они изготовлены из одного материала.

Масса ЭРЭ: несмотря на то, что оба устройства построены на базе микроконтроллера, КП 51 имеет несколько большее количество ЭРЭ (дешифратор адресов внешних устройств, делитель частоты и др.). Масса ЭРЭ КП 51 = 64 г > массы ЭРЭ платы разрабатываемой ячейки = 45 г.

По номинальному напряжению питания оба устройства идентичны - 5 В.

Расхождения по температуре окружающей среды не значительны: разрабатываемая ячейка (+5 ÷ +40 ºС) и КП 51 (+5 ÷ +35 ºС).

Диапазон давлений также несколько различен. Ячейка модуля управления МПС: от 60 до 107 кПа (от 450 до 800 мм рт. ст); КП 51: от 86 до 106 кПа (от 645 до 795 мм рт. ст).

По допустимой относительной влажности устройства имеют несколько отличающиеся требования: ЯМУ МПС (не более 80% при температуре не более 25 ºС) и КП 51 (не более 75% при температуре не более 25 ºС)

По требованиям к запыленности окружающей среды для изделия КП 51 информации не было найдено, сравнение не может производиться.

Гарантийная наработка на отказ разрабатываемой ячейки - 9000 часов в пределах гарантийного срока эксплуатации, а для КП 51 - 8000 часов.

Срок службы изделия КП 636 - 15 лет, КП 51 - 8 лет. Данный фактор не может быть решающим, так как в настоящее время аппаратура развивается очень стремительно, и она может стать устаревшей намного раньше окончания гарантийного срока службы.

Выводы по результатам анализа.

В ходе нашей работы мы провели сравнительный анализ разрабатываемого объекта (ЯМУ МПС) с двумя аналогами. Далее был выбран прототип (КП 51) - это изделие наиболее близко по своим характеристикам к разрабатываемому объекту.

Плата ЯМУ МПС имеет значительные преимущества по следующим критериям: массогабаритный показатель лучше чем у КП 51 в 1,44 раза, надежность превышает КП 51 на 1000 часов работы и 7 лет эксплуатации, требования по климатическим условиям у КП 51 более жесткие (+5 ÷ +35 ºС у прототипа и +5 ÷ +40 ºС у разрабатываемого объекта), электрические параметры (по номинальному напряжению питания оба устройства идентичны, но разрабатываемый объект обладает энергопотреблением в 1,8 раза меньше, чем у прототипа, что в настоящее время является весьма важным фактором). Ячейка модуля управления МПС на данный момент является лидером в данной группе устройств. В отличие от аналогов ячейка удовлетворяет более жестким требованиям по целому ряду параметров, наиболее важными из которых являются: массогабаритный и надежностный.

1.3 Вывод

В результате выполнения исследовательской части дипломного проекта был выполнен поиск прототипа разрабатываемого изделия, указаны преимущества, описана элементная база и принцип ее выбора.

2. Конструкторская часть

2.1 Введение

При выполнении конструкторской части дипломного проекта необходимо: разработать оптимальную конструкцию прибора, выполнить основные конструкторские расчеты по воздействию вибрации и удара на прибор, проанализировать и обосновать выбор элементной базы, выполнить расчет надежности конструкции с учетом дестабилизирующих воздействий.

2.2 Назначение устройства

Модуль управления МПС предназначен для работы в составе мультиплексора передачи сигналов, предназначенного для построения сетей связи, обеспечивающих передачу информации. Мультиплексор обеспечивает приём и передачу информации по телеграфным каналам связи с номерами от 16 до 48 с шагом 16 в зависимости от исполнения с возможностью управления обменом информации с персональной ЭВМ (ПЭВМ). Сам же модуль управления МПС является микропроцессорным устройством управления и обеспечивает приём и передачу информации по стыкам С2 и "Провод - сигнал".

Условия эксплуатации модуля управления МПС следующие:

1. Температура окружающего воздуха - от +5 до +40 °С;

2. Относительная влажность воздуха 80% при температуре ±25 °С;

3. Атмосферное давление - от 60 до 107 кПа (от 450 до 800 мм рт. ст).

4. Электропитание - электросеть переменного тока напряжением 220 (+22; - 33) В частотой (50±2,5) Гц.

2.3 Основные технические характеристики модуля

Электропитание - электросеть переменного тока напряжением 220 (+22; - 33) В частотой (50±2,5) Гц.

Количество стыков С2 - шестнадцать, количество переустанавливаемых стыков С2 или ИРПС - восемь.

Количество стыков "ПРОВОД - СИГНАЛ": восемь стыков PC ВХ и восемь стыков PC ВЫХ.

Микропроцессор - М1810ВМ86.

Тактовая частота 5 МГц.

Разрядность данных - два байта.

Ёмкость оперативного запоминающего устройства (ОЗУ) - 128 кбайт.

2.4 Описание принципа функционирования блока

Состав модуля управления МПС приведён в таблице 2, а структура его связей вынесена в графическую часть дипломного проекта.

В ячейке модуля управления МПС 1 реализовано устройство управления. В ячейке памяти 2 располагается ОЗУ. В контактных ячейках 4 реализованы стыки С2 (ИРПС), в контактной ячейке 5 - стыки "ПРОВОД - СИГНАЛ". На коммутационной плате выполнена системная шина устройства управления МПС, реализующая интерфейс устройства управления МПС, аналогичный интерфейсу ЕС-1845 (или IBM PC).

Все входные и выходные цепи устройства управления МПС проходят через Т-образные LC-фильтры для защиты от радиочастотных помех.

Таблица 2

| Наименование | Количество |

| Ячейка модуля управления МПС 1 | 1 |

| Ячейка памяти 2 | 1 |

| Контактная ячейка 4-01 | 1 |

| - 02 | 1 |

| - 03 | 1 |

| - 04 | 1 |

| - 05 | 1 |

| - 06 | 1 |

| Контактная ячейка 5 | 1 |

| Блок БП5 | 2 |

| Фильтр | 16 |

| Коммутационная плата | 1 |

Источники питания БП5 осуществляют преобразование напряжения 220 (+22; - 33) В (50±2,5) Гц в напряжения 5, 12 и минус 12 В.

При включении источников питания модуля управления МПС вырабатывается сигнал системного сброса "RESET". По окончании сигнала "RESET" формируются сигнал готовности системы к работе "READY" и серии тактовых импульсов: CLK, PCLK и OSC.

На коммутационной плате реализована системная шина устройства управления МПС.

На коммутационной плате расположены соединители для установки ячеек. Для устранения возможности ошибочной установки ячеек в "чужой" соединитель сверху и снизу каждого соединителя располагаются стойки, которые исполняют роль кодирующих ключей. Соответствующие кодовые ключи есть и на ячейках.

Одноимённые контакты соединителей коммутационной платы объединены, если они используются в ячейках, соответствующих этим соединителям. К коммутационной плате подводится электропитание от двух источников питания БП5. От одного источника питания разведено электропитание на соединители Х1 - Х6, а от второго - на соединители Х7 - XI2.

2.5 Описание конструкции

В состав конструкции модуля управления мультиплексора передачи сигналов входят:

1. Корпус модуля управления.

2. Два блока питания.

3. Коммутационная плата.

4. Девять ячеек различного функционального назначения.

5. Шестнадцать фильтров.

Корпус модуля управления состоит из двух боковых стенок, крышки передней, панели задней, обшивки, и шасси.

Жесткость конструкции придают боковые стенки и соединяющие их угольник и швеллер, а также верхние и нижние планки. В переднюю крышку вмонтировано стекло для визуального контроля ячеек и блоков питания. На задней панели находится 4 вилки и 25 розеток для подключения источника питания и коммутации с другими устройствами. Шасси крепится к задней панели при помощи угольников.

К верхним и нижним планкам крепятся направляющие, с помощью которых ячейки вставляются в модуль. На внутренних панелях расположены разъемы для подключения ячеек и блоков питания.

На ячейке модуля управления мультиплексором передачи сигналов есть два светодиодных индикатора "Работа" и "Тест", а также кнопка "Сброс".

На блоке питания есть два предохранителя на 3,15 А, тумблер включения питания, 3 светодиода и гнезда для подключения к сети +5, +12 или - 12 В.

2.6 Назначение и состав субблока

Ячейка модуля управления МПС 1 является микропроцессорным устройством, предназначенным для управления работой модуля управления МПС. В ячейке 1 осуществляется приём и обработка информации, поступающей с системной шины данных D0-D15.

Из ячейки 1 поступают на системную шину:

сигнал системного сброса "RESET";

адреса обращения к памяти и портам ввода - вывода модуля управления МПС: А0-А19;

сигналы управления "IOR. ", "IOW", "MEMW", "MEMR", "AEN";

данные DO - D15;

тактовая частота OSC 12288 кГц (для выработки частоты синхронизации приёмопередатчиков стыков С2).

Ячейка модуля управления МПС 1 осуществляет диагностику ячеек памяти 2 и системной шины во время эксплуатации.

Схема электрическая принципиальная субблока вынесена в графическую часть данного дипломного проекта.

Схема принципа построения и функционирования ячейки модуля управления МПС 1 вынесена в графическую часть данного дипломного проекта.

В состав ячейки модуля управления МПС 1 входят:

микропроцессор М1810ВМ86;

синхронизатор, построенный на основе генератора тактовых им пульсов М1810ГФ84 и кварцевого резонатора на 12288 кГц;

контроллер системной шины, реализованный на микросхеме

М1810ВГ88;

регистр-формирователь шины адреса системной шины, реализованный на микросхемах 580ИР82;

буфер-усилитель шины адреса внутренней шины ячейки 1, реализованный на микросхемах 1533АП5; формирователь системной шины данных, реализованный на трех микросхемах 580ВА86 D15-D17 (см. схему электрическую принципиальную в графической части проекта);

формирователь внутренней шины данных ячейки 1, реализованный на двух микросхемах 580ВА86 D23 и D24;

селектор адреса;

таймер 580ВИ53;

контроллер прерываний М1810ВН59А;

ПЗУ, реализованное на двух микросхемах М573РФ4А, каждая микросхема ёмкостью 64К;

схема формирования тактов ожидания (удлинения цикла процессора) по запросу внешних устройств и при выполнении команд ввода - вывода;

схема управления индикаторами РАБОТА, ТЕСТ.

2.7 Описание структурной схемы субблока

При включении электропитания синхронизатор формирует сигнал сброса, по окончании которого на его выходе формируется сигнал готовности системы к работе. После получения сигнала готовности микропроцессор формирует обращение к ПЗУ ячейки модуля управления МПС 1 через контроллер системной шины. Обращение микропроцессора к портам ввода-вывода также происходит через контроллер системной шины.

В зависимости от состояния управляющих сигналов контроллер системной шины вырабатывает соответствующий сигнал управления шиной.

Адрес обращения к памяти или порту ввода-вывода из микропроцессора фиксируется в регистре - формирователе шины адреса системной шины.

Формирователь системной шины данных обеспечивает передачу старшего байта данных по нечетному адресу.

Шинный формирователь 2 внутренней шины данных передает младший байт данных из внешних устройств ячейки 1 в микропроцессор.

Шинный формирователь 1 внутренней шины данных передает старший байт данных из ПЗУ в процессор.

Адреса с системной шины поступают в селектор адреса и на вход внешних устройств ячейки 1 через буфер-усилитель шины адреса.

Селектор адреса вырабатывает сигналы выбора микросхем.

Контроллер прерываний обрабатывает прерывания от системного таймера. Счетчик таймера играет роль системного таймера.

Удлинение цикла процессора на один такт происходит при обращении к портам ввода/вывода. При этом на вход синхронизатора поступает сигнал, запрещающий формирование сигнала готовности. До тех пор, пока процессор не получит сигнала готовности, он отрабатывает такты ожидания.

Схема управления индикаторами организует работу единичных индикаторов ТЕСТ и РАБОТА.

2.8 Описание электрической принципиальной схемы субблока

При включении электропитания генератор тактовых импульсов формирует сигнал "RESET". По окончании сигнала "RESET" на выходе генератора тактовых импульсов формируются - сигнал готовности системы к работе "READY" и серии тактовых импульсов: CLK - для процессора и контроллера системной шины, PCLK - для системного таймера, OSC - для контроллеров последовательного интерфейса контактных ячеек 4. Получив сигнал "READY" процессор формирует обращение к ПЗУ микропроцессорной ячейки управления 1 по адресу FFFF0.

Обращение к памяти или портам ввода - вывода происходит следующим образом. Управляющие сигналы "SO" - "S2" из процессора поступают в контроллер системной шины М1810ВГ88.

Исходя из состояния управляющих сигналов "SO" - "S2", контроллер М1810ВГ88 вырабатывает сигнал управления данного типа циклашины (см. таблицу 3) и сигналы:

стробирования адреса "ALE";

сопровождения данных "DEN";

управления шинными формирователями "DT/R".

Таблица 3

| Управляющие сигналы | Тип цикла шины | Сигнал контроллера М1810ВГ88 | ||

| S2 | S1 | S0 | ||

| 0 | 0 | 0 | Подтверждение прерывания | INTA |

| 0 | 0 | 1 | Чтение внешнего устройства | IORC |

| 0 | 1 | 0 | Запись внешнего устройства | IOWA (AIOWC) |

| 0 | 1 | 1 | Останов | - |

| 1 | 0 | 0 | Выборка команды | - |

| 1 | 0 | 1 | Чтение памяти | MRDC |

| 1 | 1 | 0 | Запись памяти | MWTC (AMWC) |

| 1 | 1 | 1 | Цикла шины нет | |

На шину адрес - данные процессор выставляет адрес обращения к памяти или порту ввода/вывода. Адрес фиксируется в регистрах 580ИР82 по стробу "ALE". Затем на шину процессора адрес - данные поступают данные: при записи - из процессора, при чтении - из памяти или от внешних устройств. Управление шинными формирователями данных системной шины осуществляется по двум входам. По входу управления направлением передачи - сигналом "DT/R" из контроллера М1810ВГ88. По входу управления третьим состоянием:

для старшего байта данных (разряды D8 - D15) - сигналом "DEN";

для младшего байта данных (разряды DO - D7) - сигналом "DEN" и сигналами адресации к младшему байту данных " А0"=0, "ВНЕ"=1, либо сигналами "DEN" и "INTA" - при обслуживании запроса на прерывание.

Шинный формирователь D16 обеспечивает передачу старшего байта данных по нечетному адресу.

Шинный формирователь внутренней шины данных D24 всегда открыт для передачи младшего байта данных. Управляется он по входу управления направлением передачи. На системную шину и далее в процессор поступает младший байт данных DO - D7 из устройств ячейки 1 при чтении портов ввода/вывода, обслуживании прерываний или обращении к ПЗУ микропроцессорной ячейки управления 1. В остальных случаях данные с системной шины поступают на вход устройств ячейки 1.

Шинный формирователь внутренней шины данных D23 предназначен для передачи старшего байта данных из ПЗУ в процессор и открывается для передачи данных теми же сигналами, которые осуществляют выбор ПЗУ ("А14" - "А19" и "MRDC"), по входу управления третьим состоянием.

Адреса А0 - А15 с системной шины поступают в селектор адреса и на вход устройств ячейки 1 через буфер-усилитель шины адреса, выполненный на микросхемах 1533АП5 (D25, D26).

Селектор адреса вырабатывает сигналы выбора микросхем и организован таким образом:

с выхода 8 микросхемы 1533ЛА2 (D33) поступает сигнал разрешения обращения к ПЗУ. Его формируют адресные сигналы "А16" - "А19", определяющие область памяти, закрепленную за ПЗУ, и сигнал чтения памяти "MRDC" из контроллера системной шины М1810ВГ88;

с выходов дешифратора 1533ИД7 (D35) поступают сигналы выборки портов ввода/вывода ячейки 1 - см. таблицу 4.

Контроллер прерываний реализован на микросхеме М1810ВН59А и обрабатывает прерывания по входу IRQ0 от системного таймера.

Таблица 4

Выход микросхемы 1533ИД7 (D35) |

Порт ввода - вывода | |

| Наименование | Адрес | |

| 14 | Контроллер прерываний (D30) | 020, 021 |

| 13 | Таймер (D29) | 040 - 043 |

| 10 | Разрешение немаскируемого прерывания (D6.1) | ОАО |

| 7 | Управление единичными индикаторами ТЕСТ, РАБОТА (D34) | 0Е0 |

Счетчик 0 таймера 580ВИ53 выполняет функцию системного таймера. При его программировании задается либо режим 0, либо режим 2. Выход системного таймера представляет собой запрос на внешнее маскируемое прерывание уровня IRQ0.

Схема удлинения цикла процессора работает следующим образом.

Удлинение цикла процессора на один такт происходит при обращении к портам ввода/вывода (команды IOW, IOR). При этом на вход AENI генератора тактовых импульсов поступает сигнал уровня единица, запрещающий формирование сигнала готовности "READY". До тех пор, пока процессор не получит сигнала готовности "READY", он отрабатывает такты ожидания. Текущий цикл завершается после поступления на вход AENI генератора тактовых импульсов сигнала нулевого уровня.

Управление индикаторами единичными ТЕСТ и РАБОТА осуществляется записью разряда данных D0 в порт с адресом 0Е0: при записи единицы светится индикатор ТЕСТ, при записи нуля - индикатор РАБОТА.

2.9 Обоснование выбора элементной базы

Основными требованиями, предъявляемыми к современному оборудованию и его компонентам, являются:

а) широкое использование цифровых методов обработки;

б) модульное построение аппаратуры;

в) самотестирование и диагностика;

г) сокращение потребляемой мощности;

д) улучшение массогабаритных характеристик.

Анализ приведенных выше требований показывает, что удовлетворить их может построение модулей только на базе микроэлектронных средств вычислительной техники. Их основными компонентами являются:

а) микропроцессоры и однокристальные микро ЭВМ

б) микросхемы и модули оперативной и постоянной памяти;

в) интерфейсные схемы.

Для снижения массогабаритных показателей, повышения надежности, упрощения технологии изготовления и облегчения работы с устройством возникает необходимость в построении схемы устройства ввода - вывода на базе ИМС большой степени интеграции и использование программируемых микроконтроллеров. Использование микроконтроллеров и микроЭВМ позволяет значительно упростить и облегчить проектирование, изготовление и эксплуатацию изделия.

Данное предприятие выполняет заказы министерства обороны. Выбор элементной базы является регламентируемой задачей, так как существует документ (перечень) разрешенных к использованию ЭРЭ.

Главным компонентом устройства управления МПС является микропроцессор. В качестве микропроцессора выбрана микросхема М1810ВМ86 с тактовой частотой и разрядностью данных в 2 байта, входящая в перечень разрешенных для использования в оборонной промышленности. Ее выбор обусловлен техническими требованиями, предъявляемыми заказчиком к устройству, а также оптимальным соотношением цена - соответствие требуемым характеристикам.

ОЗУ базируется на микросхемах 573РФ4А, каждая емкостью 64 Кбайт. Их выбор обусловлен дешевизной по сравнению с зарубежными аналогами и невозможностью использования таковых в устройствах оборонного назначения.

Выбор всех остальных компонентов обусловлен их оптимальным соотношением цена - соответствие характеристик техническому заданию по сравнению с другими отечественными и зарубежными аналогами, а также невозможностью использования зарубежных аналогов в аппаратуре оборонного назначения.

Далее приведены характеристики некоторых микросхем, входящих в состав ячейки устройства управления МПС.

Основные технические характеристики микросхем устройства:

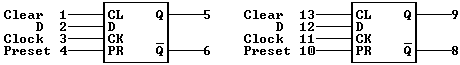

1533 ТМ2 - два D-триггера со сбросом и предустановкой.

| Preset | Clear | Clock | D | Q | -Q |

| L | H | X | X | H | L |

| H | L | X | X | L | H |

| L | L | X | X | H* | H* |

| H | H | _/~ | L | L | H |

| H | H | _/~ | H | H | L |

| H | H | L | X | Q0 | -Q0 |

H* - неустойчивое состояние

| Параметры | Значение |

| Выходной ток лог.1, мА | 0,4 |

| Выходной ток лог.0, мА | 8 |

Входной ток лог.0, мА для входа D для входа Clock для входа Clear для входа Preset |

- 0,2 0,2 0,4 0,4 |

Входной ток лог.1 (макс) мкА для входа D для входа Clock для входа Clear для входа Preset |

- 20 20 40 40 |

Выходное напряжение лог.0 (I=Iмакс), В (I=4 мА), В |

- 0,25-0,4 |

| Ток потребления, мА | -2,4-4 |

| Задержки распространения, нс | |

| От "Preset" Q= L-->H | -13 |

| От "Preset" - Q= H-->L | -15 |

| От "Clear" - Q= L-->H | -13 |

| От "Clear" Q= H-->L | -15 |

| От "Clock" Q= L-->H | -18 |

| Максимальная тактовая частота, МГц | 34- |

| Длина импульса Clock (H) | 14,5- |

| Длина импульса Clock (L) | 14,5 |

| Длина "Clear", Preset (L) | 15- |

| Время предуст.д.анных до_/~ | 15- |

| Время удерж. данных после_/~ | 0- |

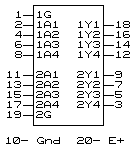

1533АП5 - 2 4-разрядных неинверсных драйвера с 3 состояниями.

1G=H - выходы 1Yi переводятся в состояние с высоким импедансом.

2G=H - выходы 2Yi переводятся в состояние с высоким импедансом.

Все входы имеют встроенные триггеры Шмитта с гистерезисом 0.2 В.

| Параметры | Значение |

| Выходной ток лог.1, мА | 12/15 |

| Выходной ток лог.0, мА | 12/24 |

| Входной ток лог.0, мкА | 100 |

| Входной ток лог.0 для входа Gi, мА | 0,1 |

| Входной ток лог.1, мкА | 20 |

| Выходное напр. лог.0 при токе 12 мА, В | -0,4 |

| Выходное напр. лог.0 при токе=Iмакс, В | -0,5 |

| Ток короткого замыкания, мА | 30-112 |

| Ток потребления (все выходы H) АП5, мА | -9-15 |

| Ток потребления (все выходы L) АП5, мА | -15-24 |

| Ток потребления (все выходы Z) АП5, мА | -17-27 |

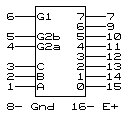

1533ИД7 - демультиплексор 3 в 8 со стробом.

| Параметры | Значение | |||

Входной ток лог.0, мА для A-C для Gi |

0,1 0,1 |

|||

| Входной ток логической 1, мкА | 20 | |||

| Выходной ток логического 0, мА | 4/8 | |||

| Выходной ток логической 1, мА | 0,4 | |||

| Выходное напряжение лог.0, В | 0,4 | |||

| Выходное напряжение лог.1, В | 2,5- | |||

| Ток короткого замыкания, мА | 30-112 | |||

| Ток потребления, мА | -5-10 | |||

| Задержки распространения, нс | ||||

| От A,B,C Y= L-->H | -22 | |||

| От A,B,C Y= H-->L | -18 | |||

| От G Y= L-->H | -17 | |||

| От G Y= H-->L | -17 | |||

| C B A | G1 G2* |

0 1 2 3 4 5 6 7 | ||

| X X X | X H | H H H H H H H H | ||

| X X X | L X | H H H H H H H H | ||

| L L L | H L | L H H H H H H H | ||

| L L H | H L | H L H H H H H H | ||

| ... | ... | ... ... ... ... ... | ||

| H H L | HL | HHHHHHLH | ||

| H H H | HL | HHHHHHHL | ||

G2* - G2a+G2b

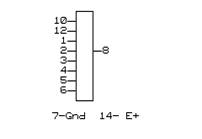

Логические микросхемы: 533ЛЛ1, 1533ЛН1, 1533ЛИ1, 1533ЛА3, 1533ЛЕ1, 1533ЛА2, 1533ЛА4.

1533ЛА2 1533ЛА4 1533ЛА3, 1533ЛИ1,533ЛЛ1, 533ЛА13

1533ЛН1 1533ЛЕ1

| Параметры | 533 | 1533 |

| Отклонение напряжения питания от номинального,% | 10 | 10 |

| Выходной ток лог.0, мА | 4 | 4 |

| Входной ток лог.0, мА | 0,4 | 0,1 |

| При выходном токе, мА | 0,4 | 0,4 |

| Выходное напр. лог.1 мин., В | 2,5 | 3 |

| Выходное напр. лог.1 тип., В | 3,4 | |

| Выходное напр. лог.0 макс., В | 0,4 | 0,4 |

| Выходное напр. лог.0 тип., В | 0,25 | 0,25 |

| Входное напр. лог.0 макс., В | 0,7 | 0,8 |

| Входное напр. лог.1 тип., В | 2 | 2 |

| Выходной ток к. з. мин., мА | 20 | 15 |

| Выходной ток к. з. макс., мА | 100 | 70 |

Все приведенные выше характеристики микросхем удовлетворяют техническому заданию данного устройства, а сами микросхемы входят состав перечня компонентов, разрешенных для использования в аппаратуре оборонного назначения.

Пассивные элементы были выбраны из соображений близости поставщика и ценовых характеристик.

2.10 Расчет надёжности

Надежность - свойство электронной аппаратуры выполнять заданные функции, сохраняя во времени значения эксплуатационных показателей в заданных пределах, при соблюдении режимов эксплуатации, правил технического обслуживания, хранения и транспортирования

Ресурс - продолжительность работы ЭА до предельного состояния, установленного в нормативно-технической документации.

Случайное событие, приводящее к полной или частичной утрате работоспособности ЭА, называется отказом.

Отказы по характеру изменения параметров аппаратуры до момента их возникновения подразделяют на внезапные (катастрофические) и постепенные. Постепенные отказы характеризуются временным изменением одного или нескольких параметров, внезапные - скачкообразно изменяющимися.

По взаимосвязи между собой различают отказы независимые, не связанные с другими отказами, и зависимые.

По повторяемости возникновения отказы бывают одноразовые (сбои) и перемежающиеся. Сбой - однократно возникающий самоустраняющийся отказ, перемежающийся - многократно возникающий сбой одного и того же характера.

Расчет надежности заключается в определении показателей надежности изделия по известным характеристикам надежности составляющих компонентов и условиям эксплуатации. Для расчета надежности необходимо иметь логическую модель безотказной работы системы. При ее составлении предполагается, что отказы элементов независимы, а элементы и система могут находиться в одном из двух состояний: работоспособном или неработоспособном. Элемент, при отказе которого отказывает вся система, считается последовательно соединенным на логической схеме надежности. Элемент, отказ которого не приводит к отказу системы, считается включенным параллельно.

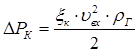

1. Интенсивность отказов элементовс учётом условий эксплуатации изделий определяется по формуле:

li =l0 i K1 K2 K3 K4 ai (T,Kн ),

где l0 i - номинальная интенсивность отказов;

К1 и К2 - поправочные коэффициенты в зависимости от воздействия механических факторов;

К3 - поправочный коэффициент в зависимости от воздействия влажности и температуры;

К4 - поправочный коэффициент в зависимости от давления воздуха; при высоте над уровнем моря 0. .1 км.

ai (T,Kн ) - поправочный коэффициент в зависимости от температуры поверхности элемента (Т) и коэффициента нагрузки (Кн ).

2. Вероятность безотказной работы в течение заданной наработки (0,tр ) рассчитывается по формуле:

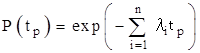

,

,

где n- число элементов.

3. При этом интенсивность отказов системы:

,

,

4. Среднее время наработки до отказа:

Т = 1/L.

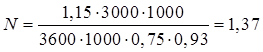

1. Определим интенсивность отказов элементов:

Интенсивность отказов ЭРЭ, а также коэффициенты К1 , К2 , К3 , К4 выберем из таблиц учебного пособия "Проектирование конструкций радиоэлектронной аппаратуры" (Е.М. Парфенов, Э.Н. Камышная, В.П. Усачев).

Коэффициенты нагрузки Kн посчитаем по формулам, приведенным в данном учебном пособии для различных элементов РЭА.

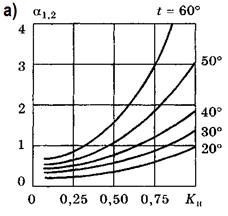

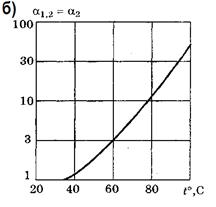

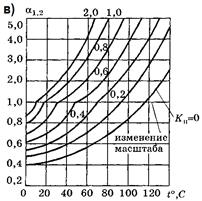

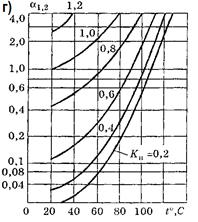

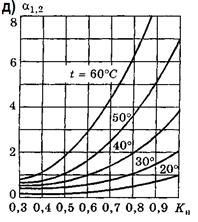

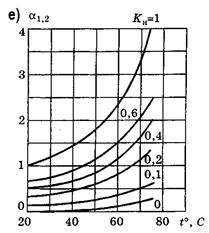

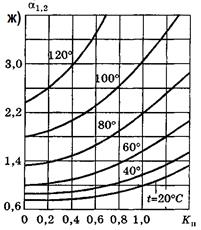

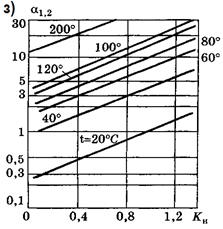

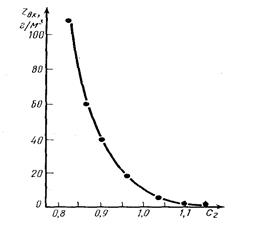

Коэффициент ai (T,Kн ) для каждого элемента определим по графикам, приведенным ниже, в зависимости от коэффициента нагрузки Kн и температуры в 40 С°.

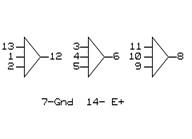

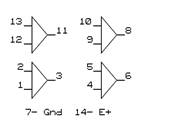

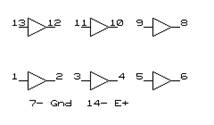

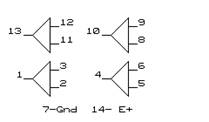

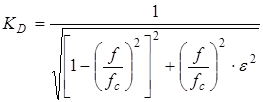

Рис.1. Обобщенные зависимости поправочного коэффициента α1,2

от температуры и коэффициента нагрузки:

а) для контактных элементов (разъемов, реле, переключателей и т.п.);

б) для соединений пайкой;

в) для резисторов;

г) для неполярных конденсаторов;

д) для изделий, имеющих обмотки;

е) для кремниевых высокочастотных транзисторов;

ж) кремниевых диодов;

з) для полупроводниковых цифровых интегральных микросхем;

Результаты подсчетов приведены в таблице 5.

Таблица 5.

| ЭРЭ | N | l0 i ×10-6 , 1/ч |

ai | К1 | К2 | К3 | К4 | Kн | li ×10-6 , 1/ч | lΣ i ×10-6 , 1/ч |

Логические микросхемы (533ЛЛ1, 1533ЛН1, 1533ЛИ1, 1533ЛА2, 1533ЛА3, 1533ЛА4, 1533ЛЕ1, 533ЛА13,) |

9 |

0,075 |

1,9 |

1,04 |

1,03 |

1 |

1 |

0,53 |

1,37 |

50,25 |

Микросхемы со средней степенью интеграции (580ВА86, 580ВИ53, 580ИР82, 1533АП5, 1533ИД7, 1533ТМ2, М1810ВГ88, М1810ВМ86, М1810ВН59А, М1810ГФ84) |

21 |

0,013 |

2,8 |

0,65 |

0,82 |

|||||

| Конденсаторы керамические (С1. С39, С43, С44) | 41 | 0,15 | 0,35 | 0,7 | 2,3 | |||||

| Конденсаторы танталовые (С40-С42) | 3 | 0,6 | 0,35 | 0,7 | 0,67 | |||||

| Резисторы (R1-R23) | 23 | 0,65 | 0,9 | 0,6 | 14,4 | |||||

| Разъем XS1 | 39 | 0,062 | 1,3 | 0,8 | 3,37 | |||||

| Резонатор кварцевый BQ1 | 1 | 0,27 | 0,9 | 0,7 | 0,26 | |||||

| Плата печатная | 1 | 0,6 | 1,5 | 0,3 | 0,96 | |||||

| Пайка навесного монтажа | 937 | 0,02 | 1,3 | - | 26,1 |

2. Определим интенсивность отказов системы.

50,25×10-6

1/ч

50,25×10-6

1/ч

3. Определим среднее время наработки на отказ.

Т =1/L= 19900 ч

4. Определим вероятности безотказной работы в течение 3000ч:

Р (tp ) = exp (-50,25×10-6 ×3000) = 0,86 = 86%

Вывод: Требования по надежности выполняются.

2.11 Расчет на действие удара

Ударные воздействия характеризуются формой и параметрами ударного импульса.

Ударные импульсы могут быть полусинусоидальной, четвертьсинусоидальной, прямоугольной, треугольной и трапециевидной формы.

Максимальное воздействие на механическую систему оказывает импульс прямоугольной формы. Параметрами ударного импульса являются:

длительность ударного импульса (t ),

амплитуда ускорения ударного импульса (Ну ).

Целью расчета является определение ударопрочности конструкции при воздействии удара.

Ударный импульс действует только в течение времени t и величина w=p/t получила название условной частоты импульса.

Исходными данными для расчета конструкции на ударопрочность являются: параметры ударного импульса (tи , Ну ), параметры конструкции, характеристики материалов конструкции или собственная частота колебаний механической системы.

Исходные данные для расчета:

Длительность ударного импульса: ![]()

Амплитуда ускорения ударного импульса: ![]() ;

;

Собственная частота колебаний механической системы: ![]() (расчет данной величины выполнен в пункте 2.5 1).Расчет на ударопрочность проводим в следующей последовательности:

(расчет данной величины выполнен в пункте 2.5 1).Расчет на ударопрочность проводим в следующей последовательности:

1. Определяем условную частоту ударного импульса:

![]() ;

;

где: ![]() - длительность ударного импульса;

- длительность ударного импульса;

![]() ;

;

2. Определяем коэффициент передачи при ударе (для прямоугольного импульса):

![]() ;

;

где: n - коэффициент расстройки

;

;

fс - собственная частота колебаний механической системы.

![]() ;

;

![]() ;

;

3. Находим ударное ускорение:

![]() ;

;

где:

Ну - амплитуда ускорения ударного импульса.

![]() ;

;

4. Рассчитываем максимальное относительное перемещение (для прямоугольного импульса):

;

;

![]() ;

;

5. Проверяем выполнение условий ударопрочности по следующим критериям:

1. Для ЭРЭ ударное ускорение должно быть меньше допустимого, т.е. ау <аудоп , где аудоп определяется из анализа элементной базы изделия;

![]() , следовательно ау

<аудоп

.

, следовательно ау

<аудоп

.

2. Для ПП с ЭРЭ Sm

ах

<0,003b

, где b -

размер стороны ПП, параллельно которой установлены ЭРЭ; ![]() ;

; ![]() , следовательно Sm

ах

<0,003b

. Вывод: условия ударопрочности выполняются.

, следовательно Sm

ах

<0,003b

. Вывод: условия ударопрочности выполняются.

2.12 Расчет на воздействие вибрации

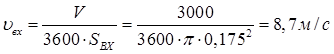

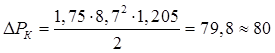

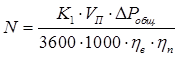

Целью расчета конструкции РЭА при действии вибрации является определение действующих на элементы изделия максимальных перегрузок и перемещений.

Периодическая вибрация характеризуется спектром (диапазон частот), виброускорением, перегрузкой. Коэффициент перегрузки п , амплитуда виброускорения а , и виброперемещения S , связаны между собой соотношениями:

Исходными данными при расчете на вибрацию являются: частота вибрации (диапазон частот), Гц ; масса блока (части блока); коэффициент перегрузки.

При расчете ПП с ЭРЭ задается (определяется) масса ПП и масса ЭРЭ.

Исходные данные для расчета:

Диапазон вибрационных воздействий: ![]() ,

,![]() ;

;

Коэффициент перегрузки: ![]() ;

;

Длина платы: ![]() ;

;

Ширина платы: ![]() ;

;

Толщина платы: ![]() ;

;

Коэффициент Пуассона материала ПП: ![]() ;

;

Модуль упругости материала ПП: ![]()

Удельный вес материала ПП: ![]() ;

;

Плотность материала ПП: ![]() .

.

Последовательность расчета следующая:

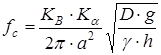

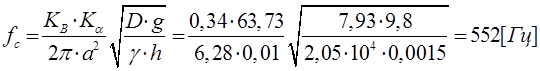

1. Определяем частоту собственных колебаний. При условии равномерного нагружения ПП по ее поверхности ЭРЭ:

,

,

где:

![]() -ускорение свободного падения;

-ускорение свободного падения;

![]() -длина ПП;

-длина ПП;

![]() -толщина ПП;

-толщина ПП;

![]() - удельный вес материала ПП;

- удельный вес материала ПП;

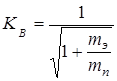

,

,

где:

![]() -масса ЭРЭ;

-масса ЭРЭ;

![]() -масса ПП;

-масса ПП;

где:

![]() -длина ПП;

-длина ПП;

![]() -ширина ПП;

-ширина ПП;

![]() - толщина ПП;

- толщина ПП;

![]() -плотность материала ПП;

-плотность материала ПП;

![]() ;

;

![]() ;

;

![]() -коэффициент, зависящий от способа закрепления ПП;

-коэффициент, зависящий от способа закрепления ПП;

Для случая защемления платы по контуру:

![]() - цилиндрическая жесткость;

- цилиндрическая жесткость;

где:

![]() - модуль упругости материала ПП;

- модуль упругости материала ПП;

![]() - коэффициент Пуассона материала ПП;

- коэффициент Пуассона материала ПП;

![]() ;

;

.

.

2. Находим амплитуду колебаний (прогиб) ПП на собственной частоте при заданном коэффициенте перегрузки п по формуле:

;

;

где:

![]() - коэффициент перегрузки;

- коэффициент перегрузки;

![]() - частота собственных колебаний ПП.

- частота собственных колебаний ПП.

![]() .

.

3. Определяем коэффициент динамичности ![]() , показывающий, во сколько раз амплитуда вынужденных колебаний на частоте

, показывающий, во сколько раз амплитуда вынужденных колебаний на частоте ![]() отличается от амплитуды на частоте

отличается от амплитуды на частоте ![]() :

:

;

;

где:

![]() - показатель затухания колебаний (для стеклотекстолита при напряжениях, близких к допустимым, принимают

- показатель затухания колебаний (для стеклотекстолита при напряжениях, близких к допустимым, принимают ![]() );

);

- коэффициент расстройки;

- коэффициент расстройки;

Вычислим ![]() при

при ![]() :

:

![]()

4. Находим динамический прогиб в геометрическом центре ПП при ее возбуждении с частотой ![]() :

: ![]() ;

; ![]() ;

;

5. Определяем эквивалентную этому прогибу равномерно распределенную динамическую нагрузку ![]() :

:

;

;

и максимальный распределенный изгибающий момент, вызванный этой нагрузкой:

![]() ;

;

где:

C1 и C2 - коэффициенты, зависящие от размеров ПП и способа ее закрепления.

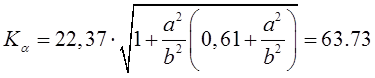

Для защемления ПП по контуру на a/ b £3 значения C1 и C2 определяются по формулам:

C1 =0,0012+0,04 lg (a/b), C2 =0,0513+0,108 lg (a/b).

![]() ;

; ![]() ;

;

![]() ;

; ![]() ;

;

6. Находим максимальное динамическое напряжение изгиба ПП:

![]() ;

; ![]() ;

;

7. Условия вибропрочности выполняются, если s mах £ [ s ],

;

;

где:

s-1 - предел выносливости материала ПП, для стеклотекстолита,

s-1= 105 Мпа ;

n s =1,8 - допустимый запас прочности для стеклотекстолита.

![]() ;

;

Вывод: условие вибропрочности для ПП выполняется, так как s mах < [ s ]

2.13 Вывод

В результате выполнения конструкторской части дипломного проекта была разработана оптимальная конструкция модуля, произведены расчеты конструкции на воздействие удара и вибрации. Результаты данных расчетов выявили высокую прочность и стабильность модуля. По результатам расчета конструкции на надёжность среднее время безотказной работы блока составило 19900 часов, а вероятность безотказной работы 86%.

Также в рамках конструкторской части были разработаны следующие чертежи: схема структурная блока и модуля (на основании схем электрических принципиальных и описании принципа функционирования); сборочные чертежи блока, а так же деталировка.

3. Технологическая часть

3.1 Введение

Технология изготовления РЭС постоянно развивается и жесткая конкуренция на рынке сбыта заставляет модернизировать технологические процессы.

Уровень развития электроники требует все большей автоматизации и роботизации изготовления электронной аппаратуры. Примером этого служит переход на поверхностный монтаж электрорадиоэлементов, т.к. он позволяет полностью автоматизировать процесс сборки печатных плат и соответственно значительно сократить ее трудоемкость.

В процессе изготовления субблока модуля управления мультиплексора передачи сигналов, как и любого РЭС, самой трудоемкой является сборка платы, поэтому в данном дипломном проекте разрабатывается технологический процесс именно для этой операции.

При выполнении технологической части дипломного проекта необходимо: оценить технологичность субблока, разработать технологический процесс сборки платы субблока, произвести аттестацию технологического процесса, разработать методы настройки и контроля на основании перечня контролируемых параметров, рассмотреть вопросы мер безопасности и требования к рабочему месту.

3.2 Анализ конструкции субблока модуля управления МПС

Задача производства субблока состоит из следующих этапов:

установка элементов схемы на печатные платы и их пайка

программирование

производство деталей корпуса блока

окончательная сборка модуля управления

настройка

Печатные платы, примененные в субблоке, являются двусторонними, выполненными по 3 классу точности. Применяемые печатные платы заказываются у стороннего производителя, поэтому необходимо организовать только их входной контроль.

Большинство компонентов схемы предназначены для сквозного монтажа. Поэтому монтаж компонентов с выводами для сквозного монтажа производится в ручном режиме. Это связано с малым количеством данных компонентов в одном изделии и малым объемом выпускаемых партий.

Сборку платы субблока модуля управления МПС в связи с малыми объемами производства целесообразно производить вручную с применением простого инструмента. Внедрение автоматизированных систем сборки представляется нецелесообразным.

Схема технологического процесса сборки платы вынесена на 11 лист графической части дипломного проекта.

Настройка и контроль субблока осуществляется по трем направлениям:

контроль тока потребления субблоком;

контроль соответствия выходных сигналов микросхем;

контроль работы субблока в составе модуля управления МПС, проверка выполнения субблоком тестовой программы.

Схема и алгоритм настройки и контроля субблока вынесены на листы 11 и 12 графической части дипломного проекта.

Субблок модуля управления мультиплексора передачи сигналов является технологичным изделием, о чем говорит оценка технологичности субблока, приведенная в организационно-экономической части дипломного проекта.

3.3 Технологический процесс сборки субблока

| А/Б | № опер | Наименование и содержание операции |

| А | 005 | Входной контроль |

| Б | Стол ОТК | |

| О | Произвести входной контроль ПИ по св.0.005.126Д1 Произвести входной контроль материалов по св.2500000030. |

|

| А | 010 | Комплектовочная |

| Б | Стол комплектовщика | |

| О | 1. Комплектовать согласно спецификации чертежа. | |

| А | 015 | Лакировочная 1 |

| Б | Стол монтажный с вытяжкой | |

| О | 1. Перекрыть маркировку конденсаторов поз.24 (1 шт), поз.25 (2 шт) слоем лака УР-231 2. Сушить при t= (25 |

|

| Т | Кисть КФК 8-1 ГОСТ 10597-87 | |

| А | 020 | Лужение |

| Б | Стол ОТК | |

| О | 1. Лудить проволоку ММ - 0,6по ТК - 54, l=0.1 м. | |

| А | 025 | Заготовительная |

| Б | Эл. ванна для припоя 0768-4168 | |

| Р | Температура припоя в ванной (240-265) °С, время лужения не более 3 сек. | |

| О | 1. Извлечь ЭРЭ из тары упаковочной. 2. Лудить с предварительным флюсованием ФКСп по 1 шт. выводы: а) за одно окунание: конденсаторов поз.21 (1 шт), поз.23 (39 шт); блоков поз.26 (5 шт); микросхем поз.29 (6 шт), поз.30 (1 шт), поз.31 (3шт), поз.41 (1 шт), поз.42 (1 шт), поз.43 (1 шт), поз.44 (1 шт); резонатора поз.55 (1 шт); розеток поз.53 (2 шт), поз.54 (1 шт); |

|

| Т | Пинцет ППМ 150 АРПМ 6.890.001ТУ, кисть КХЖК № 2ТУ17-15-07-89, браслет 0825-13798 | |

| О | б) за два окунания: микросхем поз.27 (1 шт), поз.28 (1 шт), поз.34 (1 шт), поз.35 (1 шт), поз.36 (1 шт), поз.37 (1 шт), поз.38 (1 шт), поз.39 (2 шт), поз.40 (3 шт); |

|

| Т | кассета 0789-18284, браслет 0825-13798, кисть КХЖК № 2ТУ17-15-07-89 | |

| О | - микросхемы поз.33 (1 шт); | |

| Т | кассета 0789-18284-01, браслет 0825-13798, кисть КХЖК № 2ТУ17-15-07-89 | |

| О | - микросхем поз.32 (3 шт); | |

| Т | кассета 0789-18284-02, браслет 0825-13798, кисть КХЖК № 2ТУ17-15-07-89 | |

| О | - конденсаторов поз.24 (1 шт), поз.25 (2 шт); резисторов поз.45 (10 шт), поз.46 (1 шт), поз.47 (1 шт), поз.48 (2 шт), поз.49 (2 шт), поз.50 (1 шт), поз.51 (5 шт), поз.52 (1 шт). |

|

| Т | пинцет ППМ 150 АРПМ 6-89.001ТУ, кисть КХЖК № 2ТУ17-15-07-89 | |

| О | 3. Уложить ЭРЭ в тару упаковочную. | |

| А | 030 | Контроль лужения |

| Б | Стол ОТК | |

| О | Проверить качество лужения ЭРЭ и МС визуально. ЭРЭ не удовлетворяющие требованию положить в тару "Брак". |

|

| А | 035 | Формовочная |

| Б | Стол монтажный, ножницы | |

| О | 1. Извлечь ЭРЭ из тары упаковочной. 2. Формовать и обрезать выводы ЭРЭ и МС согласно ТУ: микросхем поз.27 (1 шт), поз.28 (1 шт), поз.34 (1 шт), поз.35 (1 шт), поз.36 (1 шт), поз.37 (1 шт), поз.38 (1 шт), поз.39 (2 шт), поз.40 (3 шт); |

|

| Т | Браслет 0825-13798, приспособление 7081-19177 | |

| О | - микросхемы поз.33 (1 шт); | |

| Т | Браслет 0825-13798, приспособление 7081-18668 | |

| О | - микросхем поз.32 (3 шт); | |

| Т | Браслет 0825-13798, приспособление 0789-25314 | |

| О | - конденсаторов поз.24 (1 шт), поз.25 (2 шт); | |

| Т | Круглогубцы 7814-0114 Х9 ГОСТ 7283-93, линейка-150 ГОСТ 427-75 | |

| О | - резисторов поз.45 (10 шт), поз.46 (1 шт), поз.47 (1 шт), поз.48 (2 шт), поз.49 (2 шт), поз.50 (1 шт), поз.51 (5 шт), поз.52 (1 шт). | |

| Т | Оправка 0789-22103, пинцет ППМ 150 АРПМ 6-890 001ТУ | |

| О | 3. Уложить ЭРЭ в тару цеховую. | |

| А | 040 | Слесарно-сборочная |

| Б | стол слесаря-сборщика | |

| О | Извлечь детали из тары цеховой. Установить лепестки поз.18 (8 шт) на плату поз.13 и расклепать согласно чертежу. |

|

| Т | Приспособление 0789-18935, молоток 7850-0101 ц 15хр. ГОСТ 2310-77 | |

| О | 3. Установить розетку поз.54, планку поз.10 на плату поз.13 согласно чертежу, вставив выводы розетки в соответствующие отверстия платы и крепить винтами поз.15 (2 шт), гайками поз.16 (2 шт), шайбами поз.17 (2 шт). Стопорить винты поз.15 (2 шт) согласно чертежу с предварительным обезжириванием тканевой салфеткой, смоченной нефрасом. | |

| Т | Отвертка 7810-09162н12х ГОСТ 17199-88, тара 7081-9984, ключ торцовый 7820-13230, кисть КХЖК № 3 ТУ 17-15-07-89 | |

| О | 4. Уложить плату в тару цеховую | |

| А | 045 | Контроль сборки |

| Б | Стол ОТК | |

| О | 1. Проверить визуально качество сборки и на соответствие чертежу. | |

| А | 050 | Монтажная |

| Б | Стол монтажный с вытяжкой | |

| Р | Температура жала паяльника (250-280) |

|

| О | Извлечь плату из тары цеховой. Установить плату в технологические зажимы (4 шт) 0789-19438. Опаять лепестки поз.18 (8 шт) с двух сторон платы поз.13 с предварительным флюсованием ФКСп (16 паек). |

|

| Т | Эл. паяльник спец. цеховой (40/36В), прибор ГГ 8779-4003ТУ, кисть КХЖК №2 ТУ 17-15-07-89 | |

| О | 4. Приклеить прокладку поз.7 (1 шт) к держателю поз.12 (1 шт), прокладки поз.5 (12 шт), поз.6 (2 шт), поз.7 (2 шт), поз.8 (3 шт) к плате поз.13 согласно чертежу клеем ВК-9, предварительно обезжирив склеиваемые поверхности салфеткой из х/б ткани, смоченной спиртонефрасовой смесью 1: 1. |

|

| Т | Тара 7081-9984, шпатель цеховой | |

| О | 5. Сушить при температуре t= (25 6. Приклеить корпуса микросхем поз.27 (1 шт), поз.28 (1 шт), поз.34 (1 шт), поз.35 (1 шт), поз.36 (1 шт), поз.37 (1 шт), поз.38 (1 шт), поз.39 (2 шт), поз.40 (3 шт), поз.33 (1 шт), поз.32 (3 шт) к плате поз.13 согласно чертежу клеем ВК-9, предварительно сориентировав микросхемы по ключу и совместив выводы микросхем с контактными площадками печатной платы и обезжирив склеиваемые поверхности салфеткой из х/б ткани, смоченной спиртонефрасовой смесью 1: 1. |

|

| Т | Браслет 0825-13798, шпатель цеховой, тара 7081-9984 | |

| О | 7. Сушить при температуре t= (25 8. Приклеить корпуса конденсаторов поз.25 (2 шт) к плате поз.13 согласно чертежу, вставив выводы конденсаторов в соответствующие отверстия платы, предварительно обезжирив склеиваемые поверхности салфеткой из х/б ткани, смоченной спиртонефрасовой смесью 1: 1. |

|

| Т | Шпатель цеховой, тара 7081-9984 | |

| О | 9. Сушить при температуре t= (25 10. Паять выводы приклеенных микросхем поз.27 (1 шт), поз.28 (1 шт), поз.34 (1 шт), поз.35 (1 шт), поз.36 (1 шт), поз.37 (1 шт), поз.38 (1 шт), поз.39 (2 шт), поз.40 (3 шт), поз.33 (1 шт), поз.32 (3 шт) с предварительным флюсованием ФКСп (202 пайки). 11. Паять выводы приклеенных конденсаторов поз.25 (2 шт) с предварительным флюсованием ФКСп (4 пайки). Излишки выводов обрезать. 12. Паять выводы розетки поз.54 (1 шт) с предварительным флюсованием ФКСп (4 пайки). Излишки выводов обрезать. |

|

| Т | Эл. паяльник спец. цеховой (40/36В), прибор ГГ 8779-4003ТУ, кисть КХЖК №2 ТУ17-15-07-89, кусачки 7814-0134 8ХФ Х9 Гост 28037-89 | |

| О | 13. Установить конденсатоы поз.21 (1 шт), поз.22 (1 шт), поз.23 (39 шт), поз.24 (1 шт) на плату поз.13 согласно чертежу, вставив выводы в соответствующие отверстия платы, подложив технологические прокладки и паять с предварительным флюсованием ФКСп (84 пайки). Обрезать излишки выводов. Извлечь технологические прокладки. 14. Установить резисторы поз.45 (10 шт), поз.46 (1 шт), поз.47 (39 шт), поз.48 (2 шт), поз.49 (2 шт), поз.50 (1 шт), поз.51 (5 шт), поз.52 (1 шт) на плату поз.13 согласно чертежу, вставив выводы в соответствующие отверстия платы, подложив технологические прокладки и паять с предварительным флюсованием ФКСп (46 паек). Обрезать излишки выводов. Извлечь технологические прокладки. |

|

| Т | Эл. паяльник спец. цеховой (40/36В), прибор ГГ 8779-4003ТУ, кисть КХЖК №2 ТУ17-15-07-89, кусачки 7814-0134 8ХФ Х9 ГОСТ 28037-89, пинцет ППМ 150 АРПМ 6-890 001ТУ, пинцет с теплоотводом 7081-5663 | |

| О | 15. Установить микросхемы поз.29 (6 шт), поз.30 (1 шт), поз.31 (3 шт), поз.41 (1 шт), поз.42 (1 шт), поз.43 (1 шт), поз.44 (1 шт), блоки поз.26 (5 шт), розетки поз.53 (2 шт) на плату поз.13 согласно чертежу, сориентировав их по ключу и вставив выводы в соответствующие отверстия платы и паять с предварительным флюсованием ФКСп (436 паек). 16. Установить резонатор поз.55 на плату поз.13 согласно чертежу, крепить резонатор держателем поз.12 с приклеенной прокладкой, вставив выводы держателя в соответствующие отверстия платы и паять выводы держателя с предварительным флюсованием ФКСп (2 пайки). 17. Отрезать по месту две перемычки из проволоки поз.60, закрепить механически одни концы перемычек на выводах резонатора поз.55, другие концы перемычек вставить в соответствующие отверстия платы поз.13, подогнув с обратной стороны платы, обрезать излишки выводов и паять с предварительным флюсованием ФКСп (4 пайки). |

|

| Т | Эл. паяльник спец. цеховой (40/36В), прибор ГГ 8779-4003ТУ, кисть КХЖК №2 ТУ17-15-07-89, кусачки 7814-0134 8ХФ Х9 ГОСТ 28037-89, пинцет ППМ 150 АРПМ 6-890 001ТУ, пинцет ППМ 150 АРПМ 6-890 001ТУ, браслет 0825-13798 | |

| О | 18. Установить узлы памяти поз.1 (1 шт), поз.2 (1 шт) в розетки поз.53 (2 шт) согласно чертежу, сориентировав их по ключу и вставив выводы в соответствующие отверстия розеток. Закрепить узлы памяти прижимами поз.11 (2 шт). 19. Выполнить переход 16 после операции 060. 20. Снять технологические зажимы (4 шт) с платы. 21. Уложить плату в тару цеховую. |

|

| А | 055 | Промывочная |

| О | Выполнить по ТП 1028800293. | |

| А | 060 | Контроль монтажа и ремонта |

| Б | Стол ОТК | |

| О | 1. Проверить визуально качество монтажа и на соответствие чертежу. 2. Годные изделия отправить на операцию 075. |

|

| А | 065 | Ремонтная |

| Б | браслет антистатический с гарнитурой заземления, пластина заземления, стол монтажный, припой Т36 ПОС-61 ГОСТ 21931-76, паяльная станция WS-51с паяльником LR21. | |

| О | 1. Произвести ремонт и замену неисправных ЭРЭ. Отправить на технологическую операцию 065. | |

| А | 070 | Регулировочная |

| О | 1. Проверить и настроить плату в составе ячейки АГКР.467444.003. Проверку функционирования и настройку ячейки производить в соответствии с инструкцией АГКР.467444.003И1. | |

| А | 075 | Лакировочная 2 |

| Б | Стол монтажный с вытяжкой, печь сушильная, кисть КХЖК №20, лак УР-231.9/1.2 ТУ6-21-14-90 | |

| О | Произвести лакирование собранной платы. 1. Извлечь сборочную единицу из тары. 2. Покрыть плату лаком УР-231 по ТТП 50273.00006 с предохранением мест от покрытия согласно чертежу. 3. Установить сборочную единицу в поддон для сушки. 4. Сушить сборочную единицу в печи в течение 3 часов при температуре 550С. 5. Уложить сборочную единицу в тару. |

|

| А | 080 | Контроль ОТК |

| Б | ПК, линза 8066 3х увеличение, лупа RLL 122/122Т, стенд ДПЧ-4, браслет антистатический с гарнитурой заземления, пластина заземления. | |

| О | 1. Проверить блок внешним осмотром на соответствие чертежу 2. Проверить внешним осмотром качество паек. а) Форма паяных соединений должна быть скелетной с вогнутыми галтелями припоя по шву и без избытка припоя. Она должна позволять визуально просматривать через тонкие слои припоя контуры входящих в соединения отдельных электромонтажных элементов. б) Допускается соединения с заливной формой пайки, при которых контуры отдельных электромонтажных соединений, входящих в соединение, полностью скрыты под припоем со стороны пайки соединения. Поверхность галтелей припоя по всему периметру паяного шва должна быть вогнутой гладкой, непрерывной, глянцевой или светло-матовой, без темных пятен и посторонних включений. в) На поверхности диэлектрика печатной платы допускается точечное посветление волокон, проявление текстуры материала, на поверхности платы не должно быть перемычек припоя между близлежащими проводниками и г) Допускаются подтеки на проводниках при пайке с маской. 3. Проверить внешним осмотром на отсутствие повреждений корпусов и выводов радиоэлементов, следов излома, задиров, трещин, нарушения покрытий и др. дефектов нарушающих целостность выводов и корпусов. 4. Проверить расстояние в узких местах между проводниками и контактными площадками. Допускается растекание припоя за пределы контактных площадок и проводников, не уменьшающее минимальное допустимое расстояние 0,3 мм. 5. Проверить границу монтажа со стороны установки и пайки ЭРЭ на соответствие чертежу 6. Произвести 100% контроль функционирования платы. 7. Произвести маркировку А1,N,Hk в соотв. с чертежем Поставить клеймо ОТК на монтажную сторону в верхнем правом или левом углах краской ЧМ со смолой ЭД-20. При плотном монтаже клеймо наносить в любом свободном месте в верхней части платы. 8. Клеймо ОТК сушить в термостате при 60-65 С. Платы, не соответствующие ТУ, передать в брак. 9. Платы соответствующие ТУ передать на операцию 090 |

|

| А | 085 | Упаковка |

| Б | Ножницы 175 ГОСТ Р 51268-99 | |

| О | 1. Изъять блок из тары цеховой. 2. Уложить блок в упаковочную тару. 3. После заполнения упаковочной тары закрыть ее крышку и заклеить липкой лентой. 4. Повторить пункт 1,3 для упаковки всей партии блоков. |

А - номер и наименование операции;

Б - оборудование, приспособления, инструмент;

О - текст операции;

3.4 Аттестация технологического процесса сборки платы

Для оценки уровня ТП используются четыре показателя: производительность труда, прогрессивность технологического оборудования, охват рабочих механизированным и автоматизированным трудом, эффективность использования материалов или оборудования.

Уровень ТП определяется следующим образом

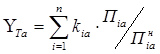

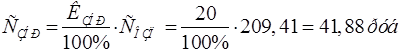

где a= 1,2,3,...,n - порядковый номер ТП;

![]() -

коэффициент весомости показателя, причем

-

коэффициент весомости показателя, причем

где ![]() - показатель, характеризующий одно из свойств ТП;

- показатель, характеризующий одно из свойств ТП;

![]() -

нормативное значение показателя, характеризующего одно из свойств ТП;

-

нормативное значение показателя, характеризующего одно из свойств ТП;

i - порядковый номер показателя;

n - число показателей характеризующих уровень ТП.

Аттестация ТП осуществляется в соответствии с методическими указаниями ЕСТПП. РД 50-532-85. - М.: Издательство стандартов, 1986 г., или РД 4.091.325-89. - М.: Издательство стандартов 1989 г., где изложены типовые методики, регламентирующие процесс аттестации ТП.

Стандарт ГОСТ 14.303-83 предполагает использование различных методик на ранних стадиях разработки (проектирования) ТП, в том числе и методику расчета экономической эффективности различных вариантовтиповых или групповых ТП. Основная информация необходимая для оценки экономической эффективности ТП содержит сведения о трудоемкости, себестоимости различных технологических операций и переходов. Данные сведения могут быть получены в том же ГОСТе или определены как базовые при проектировании нового ТП. Основным условием получения объективных результатов является применение единых методик расчета (оценки) уровня ТП для проведения сравнительного анализа активности.

Основные показатели оценки уровня ТП вычисляются следующим образом:

1. Показатель производительности труда:

Пп = (Вч. п. / Чп) / Нп,

где Вч. п. - объем выпуска нормативно-чистой продукции в год, шт. ЧП-численность производственного персонала оцениваемого ТП, чел.;

Нп - норматив производительности ТП данного типа, шт. /чел.

Пп= (500/70) /5=1,4

2. Показатель применения прогрессивного технологического оборудования:

Поб = Тпрог / Т,

где Тпрог - трудоемкость изготовления изделия РЭС на прогрессивном технологическом оборудовании;

Т - общая трудоемкость изготовления изделия РЭС. Поб = 0

3. Показатель охвата рабочих механизированным и автоматизированным трудом:

Пма = Чм. а. /Чп,

где Чм. а. - число рабочих, занятых механизированным и автоматизированным трудом;

Чп - численность производственного персонала оцениваемого ТП.

Пма=7/70=0,1

4. Показатель использования материалов или технологического оборудования:

Пим = М/Н,

где М - масса изделия РЭС без учета комплектующих и ЭРЭ;

Н - норматив расхода материала на изделие данного типа. Пи. м. - показатель использования материалов.

Пим=0,15/0,4=0,375

5. Показатель применения механизированной технологической оснастки (гидравлической, пневматической и др.):

Пто = Nмех. осн /Nобщ. осн ,

где Nмех. осн. - количество механизированной технологической оснастки, шт. Мобщ. осн - общее количество технологической оснастки, шт.

Пто = 4/14 = 0,28

6. Удельный вес оборудования в возрасте до 10 лет:

Пв = N10 /Noбщ ,

где N10 - количество оборудования в возрасте до 10 лет. шт.; Nобщ - всего оборудования, шт.

Пв = 6/10 = 0,6, 7.

Показатель применения универсального переналаживаемого оборудования:

Пунив = Nобор. уннв. /Nобщ,

где Nобор. унив. - количество универсального переналаживаемого технологического оборудования, шт. Nобщ - общее количество оборудования, шт.

Пунив = 4/10 = 0,4

С учетом значений этих показателей уровень ТП рассчитывается по следующей формуле:

![]()

где ![]() - нормативные значения показателей соответствующих каждому нормативному показателю;

- нормативные значения показателей соответствующих каждому нормативному показателю;

К1, К2, К3, К4 - коэффициенты весомости показателей.