| Похожие рефераты | Скачать .docx |

Дипломная работа: Исследование автоматизированной системы учёта движения грузов на складе аэропортов

Содержание

1.Введение

2.Обоснование необходимости использования вычислительной техники для решения комплекса задач по автоматизации учёта движения грузов

2.1 Особенности организации и ведения учёта движения грузов на складе

2.2 Исследование системы учёта поступления грузов на склад.

2.2.1 Операции на этапе поступления грузов

2.2.2 Сканирование и маркирование

2.2.3 Принцип действия и технические характеристики

2.3 Исследование алгоритмов сортировки грузов и их распределение по паллетам.

2.3.1 Система сортировки грузов

2.3.2 Система формирования паллеты

2.4 Исследование системы размещения грузов на складе

2.5 Исследование системы отпуска груза со склада

2.6 Исследование системы инвентаризации грузов на складе

2.6.1 Методы инвентаризации на складе

2.6.2 Типы и методы циклических инвентаризаций

2.6.3 Полная инвентаризация

2.7 Пути совершенствования систем учёта движения грузов

3. Определение экономической эффективности разработки

4. Охрана труда и окружающей среды

5. Выводы

6. Список использованной литературы

Введение

Даная дипломная работа посвящена исследованию систем учёта движения грузов в складских помещениях аэропортов. Перевозка грузов воздушным транспортом является самым быстрым и надежным способом доставки грузов. Широкая география полетов, перелеты на большие расстояния за короткое время и отсутствие агрессивной среды транспортировки делают использование авиаперевозок очень выгодным.

Не смотря на относительно высокую стоимость авиаперевозок по сравнению с другими видами транспортировки (наземным или морским), авиаперевозки особенно активно используется при транспортировке на большие расстояния грузов, для доставки которых важны скорость и сохранность (продукты, срочные грузы, медикаменты и др.).

Система транспортировки грузов зачастую включает в себя складирование и хранение этих грузов на определенный период времени между поступлением груза в аэропорт и отгрузки на нужный рейс. В связи с тем, что речь идет о принятии, обработке, перемещении, хранении и отгрузки большого объёма грузов в короткие сроки с высокой точностью выполняемых операций,- всё чаще в этих операциях используют автоматизированные системы.

Целью моей дипломной работы является исследование автоматизированной системы, призванной максимально автоматизировать процессы учёта грузов на складе аэропорта.

Необходимость сокращения времени и увеличения точности заставляет постоянно искать новые решения в данной области. Для достижения поставленной цели, мной были исследованы следующие области:

-организация и ведение учёта грузов при помощи автоматизированных систем

-системы учёта поступления, взвешивания и маркировки грузов

-системы сортировки, хранения и инвентаризации грузов

2.Обоснование необходимости использования вычислительной техники для решения комплекса задач по автоматизации учёта движения грузов

В сфере авиаперевозок основой задачей является обеспечение требуемого уровня скорости доставки и сохранности грузов. Не менее важен контроль,точность перемещения и трудоемкость выполняемых операций.

В течение последних лет бурно развиваются основанные на информатике новые технологии складирования и хранения при авиаперевозках. Информационные системы занимают в этих технологиях центральное положение. Информационное обеспечение автоматического управления является одной из наиболее важных и актуальных проблем. Благодаря информационным технологиям может сократиться складирование (лучшее управление грузами, согласованность действий приёма и отправки). С их помощью удается также ускорить транспортировку (согласованность всех звеньев транспортной цепочки). Недостаток своевременной информации вызывает накопление материалов, поскольку неуверенность в точности выполняемых кладовщиком операций вызывает желание подстраховаться.

Информационная техника может значительно способствовать выполнению требований авиаперевозок. Определенного роста эффективности можно достичь и с помощью локальных и вычислительных систем, а также в результате применения интегрированных информационных и управленческих систем. Целью курсовой работы является исследование информационного обеспечения процесса приёма, сортировки, хранения и отпуска грузов. Отсюда вытекают следующие задачи: исследование автоматизированных информационных систем, исследование видов автоматизированных информационных систем, раскрытие принципов построения автоматизированных информационных систем, исследование информационных технологий, рассмотрение дистанционной передачи данных и информационной инфраструктуры.

Информационная система предполагает обмен информацией об ожидаемом к приходу и реально принятом грузе, заданиях на отгрузку и отгруженных грузах, изменениях остатков и т. д. Организованное взаимодействие систем позволило прийти к безбумажной технологии работы склада аэропорта.

2.1 Особенности организации и ведения учёта движения грузов на складе

Жизнь человеческого общества состоит из множества повседневно происходящих событий и фактов. Если количество имеющих место фактов и событий не большое, то их можно просто запомнить. Но если фактов много и характеризуются они большим числом показателей и цифр, то их уже приходиться записывать, следовательно, учитывать.

Учет – это количественное отражение событий и фактов жизни

общества, которые используются для управления обществом на различных организационных условиях.

Поскольку учет является одной из важнейших функций в системе управления и предоставляет точные сведения о процессах заготовления, производства, реализации и потребления, служит основой для планирования деятельности склада.

Актуальность задачи автоматизированного учета доказывать нет смысла. Большинство руководителей смирились с неизбежностью затрат на приобретение программно-технических средств. Кто-то покупает дорогостоящие ERP-системы, кто-то - наиболее распространенный в России программный продукт 1С. Кажется, что есть необходимая информация для принятия правильных управленческих решений. Но данные, предоставленные в отчетах, не всегда соответствуют реальной действительности. В последний момент выясняется, что приняли и отпустили не те грузы, которые нужно. И когда же наконец наступит долгожданный эффект от миллионных затрат на компьютеры, периферию, ПО и содержание многочисленного штата программистов? Причем эффект реальный – снижение себестоимости продукции, сокращение потребности в дополнительных производственных и складских площадях, повышение производительности труда и качества продукции, и т.д.

Когда выясняется, что данные в отчетах не достоверны и не актуальны, то кто-то должен понести ответственность за это, и как-то надо устранить причину, чтобы в дальнейшем это не повторилось. Те, кто приносил планы и отчеты, делали все по инструкции на основании данных из первичных документов по алгоритмам, заложенным программистами. Они не виноваты. Первичные документы материально ответственные лица подали вовремя, и операторы занесли все в ПК тоже вовремя. Значит виноваты те, кто внедрял программу, закладывал алгоритмы расчета, т.е. как всегда - программисты.

Проводилось обследование более 30-и российских предприятий различного профиля на предмет оценки существующих на предприятиях систем учета (склад, производство) и выдачи предложений по внедрению более эффективных решений, позволяющих повысить достоверность данных и оперативность их предоставления. Для этих предприятий было характерно следующее: большая номенклатура продукции и комплектующих (от тысячи до десятков тысяч), работа на склад и под заказ, дискретно-поточное производство, номерной или партионный учет, выполнение индивидуальных заказов. На всех предприятиях учетные задачи в той или иной степени были автоматизированы – многие использовали 1С или программные продукты собственной разработки. Практически все использовали одну схему ввода данных в учетную систему – информация с документов на бумажных носителях (приходно-расходные ордера, акты приемки продукции ОТК и прочие документы по фактическому движению объектов учета), которые с определенной периодичностью поступали с производства и складов в вычислительный центр и вручную заносились операторами в ПК.

Именно регистрация учетных операций на бумажных носителях с последующим вводом данных в ПК и является основной причиной низкой достоверности этих данных. Очевидно, что чем сложнее производственный процесс, тем больше учетных операций и документов по регистрации их выполнения. Ошибки возникают при заполнении документов и при вводе операторами данных в ПК (человеку свойственно ошибаться, он не машина). Понятно, что на искажение данных влияют и другие факторы - недостаточная дисциплина и безответственность некоторых работников, но даже если все будут ответственными и дисциплинированными – ошибок так называемого «человеческого фактора» избежать невозможно.

Теоретически можно оснастить каждое рабочее место (где выполняется регистрация операций по объектам учета) ПК, подключенным в локальную сеть. Тогда в режиме РВ работник будет заносить в систему данные, и не нужно никаких бумажек. Но в реальности это трудно выполнимо, а кроме того, вероятность ошибки «человеческого фактора» остается высокой, так как человек визуально определяет объект учета и с клавиатуры вводит данные, при этом он может что-то не рассмотреть, нажать не ту клавишу и т.д.

Правильный путь – использовать системы автоматической идентификации – в частности, технологии штрихового кодирования (ШК) и RFID. Зарубежные предприятия (дальнее зарубежье) поняли это уже давно, и практически на всей импортной продукции имеется ШК (или RFID этикетка) не только грузовой, но и технологический (для внутреннего учета). Каждый объект учета маркируется ШК/RFID этикеткой, учетные операции регистрируются автоматически с помощью специальных ШК/RFID сканеров, информация с которых по проводным или беспроводным каналам поступает в ПК. В этом случае получаются максимально достоверные данные. И, кроме того, освобождаются многочисленные сотрудники от монотонного труда по вводу данных в ПК и от формирования рукописных документов.

Многие предприятия в России уже пошли по этому пути. Но не всегда успешно. В основном пытаются доработать существующие у себя системы учета – дописать необходимый функционал, позаимствовать что-то у других и адаптировать под себя. Сложность заключается в том, что если для склада что-то и можно подобрать из типовых программных продуктов, то для производства с учетом специфики очень проблематично. В лучшем случае внедряются локальные задачи. И не так много на предприятиях специалистов по технологиям ШК и тем более RFID, чтобы собственными силами в относительно короткие сроки внедрить достаточно эффективную систему автоматической идентификации. Нужны не только опытные программисты, но и специалисты со знанием соответствующего оборудования, специфики расходных материалов, с помощью которых будет выполняться маркировка объектов учета и т.д. И самое главное - необходим комплексный подход при внедрении подобных систем.

Кроме того, на складе очень много важных процессов. Здесь нужно учитывать и анализировать движение грузов, формировать отчеты, готовить и печатать первичные складские и платежные документы, поставлять нужные данные в бухгалтерские программы и другие управленческие системы. Для автоматизации этих функций и служат программы складского учета.

На складе аэропорта ведётся сплошное, непрерывное и полное отражение движения (прихода, расхода, перемещения) и наличия грузов; учет количества и оценки грузов.

Основными задачами учета грузов являются:

· формирование фактической базы данных грузов;

· правильное и своевременное документальное оформление и обеспечение достоверных данных операций производимых с грузами.

· контроль за сохранностью грузов в местах хранения и на всех этапах их движения;

· проведение анализа эффективности использования свободного пространства на стеллажах склада.

Основным требованием учета движения грузов является оперативность (своевременность) проведения учета, что позволяет контролировать соответствие данных складского учета и оперативного учета движения материалов данным бухгалтерского учета.

Автоматизированную интеллектуальную систему с функцией адресного хранения (когда указываются точное местоположение и характеристики груза) называют «Система автоматизированного управления складом»

САУС(система автоматизированного управления складом) – это система управления, обеспечивающая комплексное решение задач автоматизации управления складскими процессами. САУС системы призваны поддерживать операционные нужды современного склада и обеспечивать автоматизированное управление объектом, включая: получение, контроль качества и количества грузов, размещение грузов в соответствии с условиями хранения, пополнение комплектовочных зон, резервирование грузов, комплектацию заказов, упаковку и отгрузку, подготовку сопроводительной документации и штрих-кодирование, ведение документооборота, управление подъездными площадками, циклическую и/или полную инвентаризацию, генерацию заданий сотрудникам и контроль загрузки персонала. Основная идея использования САУС состоит в том, что именно система, а не люди должна управлять складом, поэтому ключевое слово в аббревиатуре САУС – management, то есть управление. Передовые системы класса САУС, базируясь на внесенных в них многочисленных правилах и настройках, сами управляют складом. Такие системы дают пользователям задания, когда, кому и что надо сделать, где какой груз разместить, откуда и куда переместить, когда, кому, как и в какой последовательности надо комплектовать заказы и отгружать их. Управление складскими работниками реализуется в рамках описанных бизнес-процессов, настроенных правил, ограничений и приоритетов, а также фиксацией в реальном времени всех операций, которые они выполняют. В качестве передаточного инструмента от системы к складскому работнику и обратно обычно используются бумажные носители, радиотерминалы или голосовое управление.

Для авиационного склада важно, чтобы система находила для каждой принятой паллеты оптимальное место хранения с учетом рейсовых, объемных, весовых ограничений, условий хранения, соседства других грузов, ограничений используемого при размещении оборудования (например, высоты, на которую погрузчик может поднять паллету).

Кроме этого, к примеру, необходимо, чтобы маршрут комплектовщика при сборке груза для определённого рейса был оптимальным, то есть он должен получать задания на комплектацию, последовательно перемещаясь от одной ячейки к другой по одному проходу, затем также по следующему. В то же время, при комплектации заказа система должна распределять грузы по паллетам или коробкам (которые могут быть различного размера) так, чтобы соблюдать ограничения по весу, объему и совместимости грузов друг с другом. При этом внутри одной паллеты тяжелые грузы должны находиться внизу, средней тяжести в середине, а легкие и хрупкие – сверху.

Успех современных грузовых складов при аэропортах заключается в их способности загрузить необходимый груз в нужное место в требуемое время, что во многом определяется эффективностью работы склада и распределительного центра, которая, в свою очередь, достигается планированием, интеграцией, оптимизацией и автоматизацией полной цепочки складскихопераций.

2.2 Исследование систем учёта поступления грузов на склад .

2.2.1 Операции на этапе поступления груза

Автоматизированный склад подразумевает под собой хорошо отлаженную систему с соблюдением самых точных требований по подготовке груза и его дальнейшей транспортировки и хранению. Именно поэтому процесс подготовки груза является основополагающим. Прибывший на склад груз должен иметь стандартную упаковку и маркировку.(груз упаковывается и маркируется на месте отправки). Поступив на склад груз выгружается на конвейерную ленту.

На первом этапе сканируется информация со штрих кода и поступает в ПК, где сравнивается с данными поступившими из сопроводительной документации, если сканирование прошло успешно, то данные заносятся во внутреннюю базу данных и груз продолжает движение по конвейеру. Если по каким-либо причинам штрих-код прочитан не был, либо информация на штрих-коде не соответствует информации полученной из сопроводительной документации,- задействуется толкатель ( механизм позволяющий сдвинуть груз с конвейера), который перемещает груз в контейнер, где отбракованный груз осматривает специалист. Специалист выясняет причину, по которой груз не прошел первоначальную проверку и, либо маркирует груз, либо принимает решение возвратить груз отправителю. Для маркировки груза информация считывается с сопроводительных документов и вписывается оператором в программу, которая на следующем этапе сформирует штрих код. После того, как штрих код был напечатан, оператор удаляет старый штрих код и вручную наклеивает на упаковку новый штрих-код и отправляет груз на конвейер. Схема алгоритма обработки грузов представлена на Рис.1

2.2.2 Сканирование и маркирование

Стопроцентная идентификация груза является непременным условием успешного функционирования автоматического склада. Этикетка, нанесенная первоначально отправителем груза, может использоваться всеми без исключения участниками цепи «отправитель- получатель», это значительно облегчается процесс коммуникации между партнерами. Автоматическое сканирование идентификационных кодов обеспечивает быстрый и правильный ввод информации, что многократно снижается время обработки грузов на всех этапах транспортировки и сортировки.

Маркировка содержит полную информацию о грузе:

-точку отправления

-точку прибытия

-вес груза

-габариты

Для того, чтобы вся система автоматизированного склада работала исправно маркировка должна соответствовать требованиям считывающего оборудования установленного на складе.

Считыватели штрих-кодов установлены стационарно (стационарные промышленные сканеры штрих-кода) вблизи конвейера и обеспечивают дистанционное считывание штрих-кодов, нанесенных на упаковки с грузом, движущихся с большой скоростью, без участия человека.

Мной была исследована система, отвечающая установленным требованиям, состоящая из двух элементов:

- автоматический сканер Datascan DX8200А

- принтер печати этикеток Toshiba TEC SA4TM-4

2.2.3 Принцип действия и технические характеристики:

Автоматический сканер DatascanDX8200А

Высоконадежный автоматический сканер для чтения линейных штрих- кодов в промышленных условиях. В сканере использованы 3 лазерных диода, которые автоматически переключаются с одного на другой в зависимости от расстояния до считываемого штрих-кода ( технология ASTRA™). В этом сканере реализована технология ACR™-4 (Advanced Code Reconstruction), обеспечивающая считывание штрих-кодов, расположенных по диагонали по отношению к лазерному лучу сканера. Сканер может считывать штрих-коды с объектов различной формы, расположенных произвольно, так как фокусировка производится не на контур объекта, а на штрих-код. В DX8200А реализована функция PackTrack™, позволяющая идентифицировать объекты с минимальным расстоянием между ними и увеличивающая пропускную способность системы. Управление сканером осуществляется с помощью программного обеспечения GENIUS™. Он полностью совместим с DX8200A, сканерами серии 6000 и контроллером SC6000 и обладает встроенным подключением к Ethernet по одному из четырех протоколов: TCP-IP, Ethernet/IP, Modbus и Profinet.

Технические характеристики DataScan DX8200А

| Вес | 11 кг |

| Материал корпуса | Сталь |

| Размеры | 470 х 300 х 147 мм |

| Напряжение питания | От 20 до 30Vdc или от 85 до 264 Vdc |

| Расстояние считывания | От 30 до 1800 мм |

| Скорость считывания | 1000 скан./сек |

| Макс. разрешение | 0, 25мм |

| Считываемые коды | Все наиболее используемые символики штрих-кодов |

| Тип считывателя | Лазер |

| Интерфейсы | RS232, RS485, Ethernet |

| Рабочая температура | 0 - 50°С |

| Температура хранения | -20 - 70°С |

| Влажность | 90% без конденсата |

| Класс защиты | Стандарт -IP64, на заказ - IP65 |

| Сопротивление вибрациям | IEC 68-2-6 test FC 1.5 mm; 10 to 55 Hz; 2 hours on each axis |

| Сопротивление ударам | IEC 68-2-27 test EA 30 G 11 ms; 3 shocks on each axis |

| Метод программирования | С помощью GENIUS™ |

Принтер печати этикеток «Toshiba TEC SA4TM-4»

Ориентирован на использование в условиях производства и там, где требуется повышенная надежность печатающих головок и печатающих механизмов и огромные ресурсы печати. Исходя из этих требований он имеет стальной корпус, защищающий принтер этикеток от любых внешних механических воздействий, стальные детали печатающего механизма и повышенный ресурс печатающей головки..

Технические характеристики принтера печати этикеток «TEC SA4TM-4»

| Метод печати | термо/термотрансферный |

| Скорость печати | 152,4 мм/сек |

| Ширина печати | 104 мм (203dpi) - 105,70 мм (300 dpi) |

| ЖК дисплей | 16 символов Ч 2 строки |

Интерфейсы Память |

LPT, USB 2.0, LAN (100BASE), Опционально: RS-232, Wi-Fi LAN, RFID 8Mb DRAM, 4Mb Flash |

| Штрихкоды | 1D: JAN8, JAN13, EAN8, EAN8+2 digits, EAN8+5 digits, EAN13, EAN13+2 digits, EAN13+5 digits, UPC-E, UPC-E+2 digits, UPC-E+5 digits, UPC-A, UPC-A+2 digits, UPC-A+5 digits, MSI, ITF, NW-7, CODE39, CODE93, CODE128, EAN128, Industrial 2 to 5, Customer Bar Code, POSTNET, KIX CODE, RM4SCC (ROYAL MAIL 4STATE CUSTOMER CODE), RSS14 2D: Data Matrix, PDF417, QR code, Maxi Code, Micro PDF417, CP Code |

| Опции | Нож, отделитель этикеток, беспроводная сетевая карта (WiFi), последовательный интерфейс RS-232, RFID-модуль, 300 dpi термоголовка, часы. |

| Окружающая среда | температура 5 °С - 40 °С |

| Влажность | 20 - 85% без конденсата |

| Габариты | 238 мм (Ш) Ч 339 мм (Г) Ч 332 мм (В) |

| Вес | 12 кг |

Оба устройства отлично зарекомендовали себя и идеально подобраны под условия исследуемой системы. Таким образом на первоначальном этапе весь груз маркирован и все данные об этом грузе занесены в базу данных поступивших грузов.

2.3 Исследование алгоритмов сортировки грузов и их распределение по паллетам

2.3.1 Принципы сортировки

Сортировка как метод обработки грузов очень широко применяется в современных складских комплексах. На практике эта операция означает распределение грузов по различным каналам внутренней или внешней обработки. Основная цель сортировки – группировка грузов по определенному принципу или набору условий в определенном месте.

Примеров применения сортировки на складах множество. Зачастую приемка грузов заключается в рассортировке смешанных паллет, их разборе и перемещении грузов на хранение по разным зонам склада. В то же время практически все склады занимаются обратной задачей: из широкого ассортимента грузов подбирается определенный. То есть идет сортировка грузов по принципу принадлежности к определенному заказу. В данном случае речь идет сортировке грузов по маршрутам доставки.

Процесс сортировки выглядит в упрощенном виде следующим образом. Груз, установленный на конвейер, должен быть распределен по ряду отдельных каналов, соответствующих, например, одному заказу или маршруту доставки. Каждый канал имеет свой номер и представляет собой неприводной конвейер, установленный под углом к горизонту. Сканер при движении груза по конвейеру считывает номер рампы с штрих-кода и передает его на контроллер управления сортировкой. Контроллер в свою очередь дает команду механизму сталкивателя конкретного канала.

2.3.2 Система формирования паллеты

В формировании паллеты участвует робот-укладчик.

Преимущества робота-укладчика:

· Процесс полностью автоматизирован;

· Сокращение затрат на использование расходных материалов;

· Уменьшение численности персонала участка;

· Автоматический учет выпускаемой продукции;

· Уменьшение производственных площадей для выполнения, данного технологического процесса;

После того, как груз отсортирован он попадает на рабочий стол, где робот-укладчик перемещает его на паллеты. Паллеты упаковываются, маркируются и перемещаются на автопогрузчик. На данном этапе в информационной системе, отслеживающей движение груза, из базы данных о поступивших грузах формируется чётко структурированный массив. Строение базы данных позволяет в любой момент времени точно отслеживать местоположение груза.

Ниже представлены описание и схема укладки и упаковки паллеты(Рис. 2). Оператор устанавливает в магазин (Поз. 5) пустые палеты, в накопитель (Поз. 4) — картонные прокладки. По транспортеру (Поз. 1) короба поступают на рабочий стол (Поз. 2). Система автоматически подает из магазина (Поз. 5) пустую палету к месту укладки продукции (Поз. 6). Робот-укладчик с рабочего стола (Поз. 2) захватом берет продукцию и укладывает согласно заданной программе. По окончанию формирования слоя робот захватывает с накопителя (Поз. 4) картонную прокладку и укладывает ее на сформированный слой. После формирования палета транспортером (Поз. 7) перемещается на автоматический паллетоупаковщик, где происходит обмотка в стрейч-пленку (возможна укладка на верх палеты полиэтиленовой крышки и установка уголков).

После обмотки паллета перемещается на промежуточный выходной транспортер (Поз. 11), на котором на неё наносится этикетка, напечатанная принтером-аппликатором (Поз. 12) (возможно нанесение этикетки на три стороны), далее паллета движется по выходному транспортеру (Поз. 13), с которого убирается погрузчиком.

Данный участок оборудован защитным ограждением (Поз. 9) и фотобарьером безопасности персонала (Поз. 8).

2.4 Исследование системы размещения грузов на складе

Этап размещения груза на стеллажах представляет собой полностью автоматизированный процесс. В котором задействованы новейшие разработки в области складирования. Весь процесс регулируется персональным компьютером со специальным программным обеспечением.

Данное ПО размещает ранее сформированный массив элементов (физически это паллет) в базу данных. При этом просчитывая оптимальное место размещения паллета на стеллаже, зависящее от информации о рейсе на который предстоит отправить груз и свободных ячеек на складе.

Перемещение паллета от конвейера до ячейки на стеллаже делится на два этапа. Первый этап- с помощью специального автоматического транспортировщика (см. рис. 3) груз доставляется от конвейера до крана-штабелера и второй этап – это доставка и погрузка краном-штабелером паллета в определённую ячейку. (рис.4)

Автоматический транспортировщик перемещается под управлением лазера, обеспечивая при этом максимальную гибкость для расположения станций обслуживания грузов и выполняя при этом различные маршруты движения, задаваемые управляющим компьютером.

Рассмотрим работу крана-штабелера. Участок склада представляет собой два параллельных ряда стеллажей (см. рисунок), в проходе между которыми по однорельсовому пути перемещается опорный штабелер циклического действия, выполняющий операции загрузки и выгрузки. На левой крайней раме стеллажа закреплен приемный стол.

Штабелер предназначен для транспортирования изделий в таре и состоит из следующих основных узлов:

· тележки

· телескопического захвата

· направляющей стойки

· каретки

Тележка штабелера представляет собой сварную металлоконструкцию, несущую два привода: привод вертикального перемещения каретки и привод горизонтального перемещения штабелера. На тележке установлена вертикальная направляющая стойка, по которой перемещается каретка с телескопическим захватом. Телескопический захват представляет собой трехсекционную зубчато-реечную конструкцию с горизонтальным расположением секций: неподвижной, промежуточной и выдвижной. Последняя служит грузовой платформой для установки тары. Грузовая платформа может выдвигаться в обе стороны стеллажа и устанавливать тару с изделиями в ячейки двух противоположных стеллажей.

Стеллаж представляет собой сборную конструкцию, состоящую из двух параллельных рядов секций с ячейками под тару, установленных на опорную раму и соединенных между собой связями и раскосами. К поперечным связям в верхней части стеллажа крепится направляющий швеллер. На опорной раме установлен направляющий рельс, являющийся ходовым путем штабелера.

Кран-штабелер управляется с помощью компьютера и движется по заданной программой траектории. Такой Штабелер предназначен для использования при температуре от -20° С до +40°С, а также рекомендуется использование кран-штабелера при работе с ядовитыми или взрывоопасными веществами. Одно из самых главных преимуществ таких штабелеров является увеличенный клиренс, при котором краны-штабелеры не требовательны к качеству полового покрытия, а также – это малые габариты и хорошая маневренность. Такие универсалы не имеют опорных вил, за счет чего отличается большей маневренностью и свободой при работе, можно подъехать вплотную к разгружаемому объекту.

Вывод: Таким образом, после ряда операций сформирована база данных в которой хранится вся информация и размещении, составе и датах поступления и отправки грузов.

2.5 Исследование системы отпуска груза со склада

Каждому элементу, сформированному в базе данных хранящихся грузов, присвоена ячейка, в которой хранится информация и рейсе и самолёте, на который должен попасть груз. Автоматизированная информационная система склада обменивается данными с базой данных аэропорта, и при любых изменениях в заданных рейсах в аэропорте, меняется информация в базе данных автоматизированной системы склада. Данная организация системы позволяет своевременно производить отгрузки и избегать человеческих ошибок.

За установленное оператором время ПО автоматизированной системы запрашивает подтверждение информации о готовности самолёта принять груз. Если подтверждение положительно, в действие вступает программа отгрузки, если по каким-либо причинам подтверждение отрицательно, либо отсутствует,- программа выводит на экран оператору предупреждение, предоставляя оператору возможность изменить необходимую в базе информацию и уточить причины задержки.

При положительном подтверждении информации из диспетчерской программное обеспечение запускает программу отгрузки. Программное обеспечение обращается к базе данных, в которой хранится информация о месте расположения запрашиваемого к отправке груза. Получив данные программа формирует оптимальный путь движения крана-штабелера, после чего с помощью программы управления движением крана-штабелера перемещает его к заданному паллету. С помощью специального сканера, установленного на кране, производится сканирование штрих-кода, наклеенного на паллет. Информация сверяется с базой данных хранящихся грузов. Если информация сходится, то цикл управления движением крана повторяется, штабелер поднимает груз и перемещает его на автоматический транспортировщик. После того, как паллета уложена на транспортировщик, информационная система автоматизированного склада задает траекторию движения транспортировщика, конечной точкой которой является конвейер для выдачи груза.

Попадая на конвейер, штрих код паллеты считывается и передается в главный компьютер. ПО сравнивает поступившую со сканера информацию, с информацией, полученной из базы данных. Если информация сходится, то программа удаляет элемент из базы данных хранящихся грузов и перемещает его в базу данных отправленных грузов, вписывая всю необходимую информацию об убытии груза: дата, время отгрузки, номер рейса и т.д.

2.6 Исследование системы инвентаризации грузов на складе

2.6.1 Методы инвентаризации на складе

Как правило, инвентаризация проводится в условиях острой нехватки времени, поскольку склад на это время необходимо полностью остановить. При этом зачастую погрешности, допущенные при инвентаризации, по сути, сводят на нет все усилия по достижению результата: в то время как исправляются одни ошибки, возникают новые.

Внедрение автоматизированной системы управления складом дает возможность значительно облегчить работу складских работников и ускорить процесс инвентаризации при одновременном повышении точности подсчетов. Эта задача достигается за счет возможности планирования частичных или циклических инвентаризаций, которые проводят без остановки работы склада. Работы по полной инвентаризации при условии четкой организации циклических инвентаризаций в идеальном варианте могут превратиться в простую формальность, в большей степени необходимую внешним аудиторам, чем самому предприятию. В принципе циклические инвентаризации можно проводить и без установки автоматизированной системы, но это возможно только при наличии достаточных ресурсов и определенной практики.

2.6.2 Типы и методы циклических инвентаризаций

Циклические инвентаризации подразделяются на инвентаризации по складской зоне, грузу или группе грузов, дате. В последнем случае на радиотерминалы работников передают задания для проведения подсчета тех ячеек склада, инвентаризация которых не проводилась наиболее длительное время. Применение радиотерминала весьма важно при проведении инвентаризаций. В зависимости от методики работы он может выполнять как пассивную, так и активную роль. В первом случае пользователь сам решает, что и как ему нужно инвентаризировать, а терминал выполняет роль электронного блокнота, с помощью которого можно выбрать зону, груз и другие параметры. Пользователь сам определяет свой маршрут и последовательность действий, а терминал нужен только для аккуратного занесения соответствующей информации.

Во втором варианте инвентаризации радиотерминал играет активную роль. Эта опция доступна только в «продвинутых» автоматизированных системах. В этом случае для работы необходимы определенные настройки, в частности «Диспетчера задач» (Task Manager). «Диспетчер задач» служит для распределения задач инвентаризации. При конфигурировании системы настраивается цикл подсчета для каждого груза, в котором могут учитываться такие характеристики груза, как АВС-уходимость груз. Для группы А (груз, который быстро уходит со склада) настраивается цикл с меньшим периодом подсчетов. Точно в назначенный срок на экранах радиотерминалов сотрудников, ответственных за инвентаризацию, появляются задачи подсчета.

Одной из интересных возможностей, предоставляемых автоматизированной системой склада, является так называемая «инвентаризация через ноль». Эта процедура заключается в том, что при возникновении ситуации, когда комплектовщик выбирает последний груз из ячейки, на экране терминала появляется сообщение: «Ячейка пустая?» Комплектовщик, подтверждая или не подтверждая задачу, фактически проводит инвентаризацию ячейки отбора.

Инвентаризация может включать в себя также одновременную корректировку содержимого проверяемой ячейки. В некоторых системах учитывается процент расхождения, при этом вводится определенная величина, и если подсчет превышает процент расхождения, автоматическая корректировка остатков не производится, а соответствующее изменение делается только после решения менеджера.

Плановые задачи инвентаризации при наличии автоматизированной системы можно создавать в соответствии с циклом, учитывая тот промежуток времени, когда проводилась инвентаризация. Они будут появляться циклично, например раз в 2 месяца для грузов группы В. Эти задачи распределяются между ответственными пользователями. Допустим, если подошла очередь инвентаризовать какой-то груз, то 1-го числа каждого месяца будет создана задача инвентаризации на каждую ячейку, где содержится данный груз.

Следующий тип инвентаризации – внеплановый, он может создаваться вручную. Если у ответственного кладовщика есть основания предположить недостачу какого-нибудь груза на складе, он может сам создать задачи инвентаризации, которые появятся на радиотерминалах. Существует и третий тип задач – задачи по событию. Их генерирует САУС. Например, при выполнении задачи комплектации выяснилось, что в ячейке груза меньше, чем указано в задаче. В этом случае вводится причина – недостаток груза, и тогда система автоматически задаст задачу инвентаризации данной ячейки.

2.6.3 Полная инвентаризация

Автоматизированная система значительно облегчает жизнь работников склада и при проведении полной инвентаризации. Несмотря на то, что данный тип подсчета требует остановки склада, он занимает значительно меньше времени благодаря четко построенным циклическим инвентаризациям. При проведении полных инвентаризаций также применяют радиотерминалы. В отличие от бумажного листа терминал ведет сотрудника четко по маршруту, и если какая-либо ячейка пропущена, то на экране появляется требование ввести причину. Полная инвентаризация на складах, оснащенных автоматизированной информационной системой, проводится по классическому принципу. Создаются две группы инвентаризации, которые проверяют один и тот же участок, после получения результатов данные сверяются, и если есть серьезные расхождения, назначается третья группа, которая их анализирует.

Инвентаризация может быть проведена также «зрячим» или «слепым» методом. При «зрячей» инвентаризации радиотерминал рекомендует подойти к ячейке и при этом показывает, какой груз и в каком количестве должен в ней находиться. В этом случае от инвентаризатора требуется лишь подтверждение факта наличия. «Слепая» инвентаризация не показывает, что есть в ячейке, а требует вручную занести данные о том, какой груз есть в наличии и в каком количестве. Это более трудоемкое занятие, но в отдельных случаях данный метод может оказаться более приемлемым.

По мере быстрого развития авиаперевозок зарубежные аэропорты, владеющие собственными распределительными центрами, сегодня неизбежно сталкиваются с необходимостью внедрения системы автоматизированного управления складом, ведь в большинстве случаев это единственная возможность справиться с огромным количеством внутренних операций и оптимизировать работу склада.

2.7 Пути совершенствования систем учёта движения грузов на складе

Эффективная, с точки зрения производительности и стоимости, грузопереработка на современном складе невозможна без качественной информационной и технической поддержки складских процессов. Рост объемов грузопереработки, а также непрерывно возрастающий уровень требований к качеству складского сервиса вынуждают руководство задумываться об инструментах повышения эффективности функционирования склада. Одним из таких инструментов является система автоматизированного управления складом (далее- САУС).

Многие компании на данный момент уже используют те или иные САУС. Причем, надо отметить, не всегда достигая желаемого результата - повышения производительности и снижения затрат на складскую грузопереработку.

Для определения причин необходимо рассмотреть вопрос - за счет чего возможна экономия в результате использования САУС? Выделим несколько ключевых факторов.

Снижение трудовых затрат на грузопереработку и затрат на использование специальной техники для организации грузопереработки (прежде всего, речь идет о затратах на персонал, осуществляющий складскую грузопереработку, а также о затратах на складскую технику). Главным отличием САУС от систем складского учета является именно управление складскими операциями, а не констатация факта их совершения. В процессе управления САУС решают задачи управления приемкой и размещением запасов на складских местах, комиссионирования и отгрузки грузов, а также целый ряд других специфичных задач внутрискладской грузопереработки. И все данные процессы осуществляются на основании автоматических рекомендаций САУС.

Таким образом, сотрудник склада перестает быть уникальным носителем знаний о процессах склада, о принципах их осуществления, о местах хранения того или иного груза и прочих знаний, что устраняет препятствие на пути оптимизации внутрискладской грузопереработки в целом. Являясь уникальным носителем знаний и не контролируемый системой, сотрудник склада при размещении груза будет ставить его туда, где ему удобнее его поставить, а не где удобно будет отобрать груз по заказу на определённый рейс, и любая попытка изменения принципов складской грузопереработки будет натыкаться на привычку сотрудников работать "по старинке".

Являясь уникальным носителем знаний, сотрудник становится более высокооплачиваемым специалистом - и чем больше его опыт работы на конкретном складе и даже в конкретном секторе склада, тем более высокооплачиваемым специалистом он становится. Хотя бы потому, что в случае его увольнения компания потратит немало средств на поиски и обучение нового сотрудника. Процесс обучения в данном случае может затянуться на многие месяцы: чем больше ассортимент, с которым будет работать сотрудник, тем, соответственно, больше срок обучения. И, конечно, страдает точность исполнения заданий сотрудниками склада. Ведь информационная поддержка процессов склада, ограниченная использованием стандартной учетной системы (пусть даже несколько доработанной с учетом требований конкретного склада) в сочетании с бумажной технологией получения заданий и подтверждения их выполнения, не позволяет организовать эффективный контроль выполнения персоналом операций грузопереработки. Ведь даже самые квалифицированные сотрудники иногда ошибаются.

Взаимозаменяемость персонала становится проблемой: достаточно сложно перевести сотрудника с одного участка работ на другой, если его знания ограничены определенным ассортиментом или складской зоной, а информационная система не может оперативно ему помочь. Ситуация осложняется в случае использования бумажной технологии грузопереработки. Здесь информационная система может предоставить лишь информацию о том, что было на момент назначения задания. А с момента назначения до момента исполнения много что могло измениться: например, со складского места отобрали больше, чем было необходимо, что вызывает дефицит, который мог бы быть покрыт с другого места хранения. И хорошо, если исполнитель отследит это обстоятельство, а после этого не забудет в задание внести корректировку, и оператор склада вовремя и безошибочно введет информацию в информационную систему... То есть образуется цепочка действий, ошибка в каждом из которых может привести к тому, что склад не вовремя и не в полном объеме отпустит груз.

САУС берет на себя функцию носителя знаний и "делится" этими знаниями с сотрудниками склада в процессе назначения задач на выполнение операций. Причем максимальный эффект достигается сочетанием использования САУС и радиотерминалов: в данном случае задания передаются сотруднику в режиме реального времени, и от сотрудника требуется только аккуратность их исполнения без необходимости "фантазировать" в процессе выполнения своих должностных обязанностей. Таким образом, достигается максимальная скорость обучения новых сотрудников, а взаимозаменяемость персонала становится гибким инструментом оптимизации численности персонала за счет возможности быстрого, без потери производительности, перемещения простаивающих сотрудников на наиболее загруженные участки работ. При этом требования к уровню квалификации персонала (и, следовательно, к стоимости персонала) можно значительно снизить: ведь единственное, что требуется от сотрудника - это точное исполнение заданий, передаваемых системой на радиотерминал.

Снижение затрат на грузопереработку достигается не только и не столько передачей функции базы знаний в САУС: основной эффект обусловлен передачей САУС знаний об оптимальных технологических процессах. Дело в том, что в большинстве САУС реализован так называемый механизм правил[Речь идет о настраиваемых САУС. Также на рынке представлен ряд дорабатываемых САУС, но настройка бизнес-процессов склада в данном случае более сложна и выполняется, как правило, только поставщиком системы. Настраиваемые САУС, в свою очередь, не ограничивают потребителя в реализации новых схем складской грузопереработки.]. В одних - более успешно, в других менее. Суть остается одна: консультант по САУС на стадии внедрения (а после запуска проекта в промышленную эксплуатацию, если меняются особенности ведения бизнеса, - специалист компании - пользователя САУС) настраивает бизнес-процессы в системе, то есть задает все те особенности складской грузопереработки, которые участвуют в определении схем движения груза на складе и принципов размещения, комиссионирования и реализации внутрискладских перемещений. В момент инициации той или иной операции САУС определяет оптимальные, с точки зрения повышения производительности процесса, схемы движения груза, а затем выбирает подходящего исполнителя задания. При этом учитывается зона, в которой работает назначаемый исполнитель, его квалификация (например, сотрудник, не обладающий достаточной квалификацией для проведения операций с особо хрупкими или дорогостоящими грузами, не получит такого задания) и текущая загруженность.

Оптимальные технологические процессы - это не все, что способна предложить пользователю САУС. Хотелось бы еще раз затронуть функцию САУС как носителя знаний. Данная функция имеет еще один очень интересный аспект, на который часто не обращают должного внимания: САУС способна накапливать всю статистическую информацию по осуществлению складской грузопереработки, что позволяет получить в руках опытного управляющего эффективный инструмент.

Получая с радиотерминала подтверждения о выполнении всех операций складской грузопереработки, САУС позволяет собирать всю информацию об их продолжительности, в том числе в разрезе исполнителя. Собранная статистика позволяет определить нормативы выполнения операций, что служит основой формирования оптимальной системы мотивации складского персонала. Некоторые "продвинутые" САУС даже позволяют информировать менеджера склада о сверхнормативных трудозатратах на выполнение складских заданий - то есть появляется возможность контролировать простои персонала и определять (и, следовательно, устранять) причины их возникновения. Информация о нормативах может служить не только для целей мотивации: она выступает базисом моделирования будущего состояния склада, позволяет оценить, какие ресурсы и в каком объеме понадобятся на складе в условиях меняющегося объема грузопереработки.

Наличие информации по складским нормативам позволяет детализировать стоимость складского сервиса (в том числе и на перспективу) и является основой для управления затратами склада. Ни для кого не секрет, что владельцы компаний всегда стремятся к снижению затрат на складскую логистику и склад часто подвергается критике именно в период роста сбытовой сети. Если сегодня грузы продаются, к примеру, через 30 филиалов и 100 магазинов, а на следующий год предполагается рост до 60 филиалов и 200 магазинов, то обязательно возникает вопрос: как изменятся затраты на складскую логистику? Будет ли способен склад справляться с грузопотоком и выполнять свое назначение? Известны случаи, когда акционеры, ознакомившись с проектом пропорционального роста затрат на складскую логистику, соответствующего росту продаж, требовали передать функции склада на аутсорсинг. На самом деле, без детального анализа ассортимента и владения информацией о стоимости выполнения складских операций нельзя даже приблизительно оценить, действительно ли подобное решение принесет пользу бизнесу в целом.

Есть еще один, менее важный, но все-таки существенный аспект проблемы непрозрачной стоимости складской грузопереработки - это взаиморасчеты с клиентами склада. Причем не имеет значения, внутренние они или внешние. Если дистрибьюторская компания осуществляет отгрузку в розничную сеть и вместе с розничной сетью входит в единый холдинг, то необходимо также выстроить бесконфликтную систему взаимных расчетов между соответствующими подразделениями холдинга.

Следующим способом повышения производительности и снижения складских затрат с помощью САУС является повышение эффективности использования складского пространства. Не секрет, что различные складские места имеют различную стоимость использования (скорее даже следует говорить о местах хранения в рамках отдельных складских зон): различный состав персонала складских зон, различное оборудование, используемое в процессе складской грузопереработки, различное оборудование автоматизации складской грузопереработки (к примеру, конвейерные линии) дифференцируют складские зоны и места по стоимости. Кроме того, складские места также разделяются по принципу "удобства" осуществления тех или иных складских операций. Распространенной проблемой является недозагрузка дорогого и удобного пространства склада из-за ручной привязки ассортимента к местам хранения.

Суть динамического размещения грузов - в размещении груза на местах, наиболее подходящих для данного груза в данный момент времени в зависимости от изменения ряда показателей, в том числе интенсивности отгрузок, удобства расположения, сроков хранения, весогабаритных характеристик груза и других признаков. Это означает, что в случае изменения перечисленных признаков груза его новое поступление размещается на новом месте, а занятые ранее места освобождаются в первую очередь, с помощью различных методов. Отпадает необходимость в ручной привязке груза к определенным складским местам, вместо этого правилами размещения управляют бизнес-технологи склада. Необходимо отметить, что данный принцип не одинаково удачно реализуется в различных САУС, что налагает повышенные требования на специалистов, отвечающих за выбор САУС.

Реализация динамического размещения особенно актуальна для складов, использующих в процессе грузопереработки специализированное оборудование, такое, как конвейерные линии, вертикальные карусельные места хранения и роботизированная техника. Высокая стоимость таких инструментов складской грузопереработки вызывает необходимость наиболее полного использования их возможностей, а без эффективно работающего механизма динамического размещения это вряд ли удастся сделать (груз, конечно, будет храниться на этих высокопроизводительных складских местах, но не тот, который действительно имеет максимальную оборачиваемость).

Таким образом, динамическое размещение запасов позволяет не только оптимизировать использование складского пространства, оборудования и персонала. Данный принцип позволяет в целом повысить пропускную способность склада, что особенно актуально, когда имеющийся склад перестает справляться с возложенной на него нагрузкой и все чаще в воздухе витает вопрос "А не построить ли новый склад?". К сожалению, не во всех проектах внедрения данному принципу уделяют должное внимание, а ведь именно он позволяет получить максимальный экономический эффект от внедрения за счет оптимизации трудовых затрат и затрат на использование специальной техники.

В чем же причина недостаточной отдачи от внедренной САУС? Ответ на данный вопрос кроется в организации и подходе к процессу внедрения и в постановке целей, ради которых затевается изменение информационной поддержки склада. Любые ошибки реализации процессов склада могут привести если и не к катастрофическим последствиям, то уж точно к очень серьезным. И дело не только в ошибках: необходимо правильно определиться с организацией и информационной поддержкой не только ключевых с точки зрения бизнеса процессов компании, но и второстепенных процессов. Ведь экономический эффект от внедрения - это, в том числе, результирующая эффекта синергии, и неоптимальность в одном, казалось бы незначительном, процессе может значительно снизить пропускную способность склада и, соответственно, повысить затраты на складскую логистику. Следует также учитывать, что в результате внедрения САУС процессы склада, вероятнее всего, существенно изменятся (особенно в случае перехода с полуавтоматизированной складской системы на современную САУС в сочетании с использованием радиотерминалов).

Возможна, конечно, реализация и исторически устоявшихся процессов, но это может не привести к оптимизации использования персонала и оборудования в силу неоптимальности таких процессов (не так уж и много на данный момент складов, процессы которых были тщательно, с учетом тенденций развития бизнеса, спроектированы и промоделированы). Да и реализация оптимальных, на первый взгляд, устоявшихся процессов не всегда целесообразна в рамках проекта внедрения САУС: системы подобного класса реализуют идеологию и принципы работы, проверенные временем, то есть могут быть более целесообразны с точки зрения рациональной организации складской грузопереработки. Также следует учитывать, что любая, даже, на первый взгляд, самая совершенная система все-таки имеет определенные ограничения, которые могут стать препятствием на пути реализации требований к организации складской логистики.

Таким образом, вопрос оптимизации технологических процессов склада в ходе внедрения встает на первое место, ведь именно за счет такой оптимизации и достигается максимальный эффект. САУС в данном случае выступает лишь инструментом реализации оптимальных схем складской грузопереработки. Мощным, гибким инструментом, однако мало что решающим из поставленных задач в случае, если он поддерживает не вполне удачно реализованные процессы (да и окупаемость проекта внедрения в данном случае под большим вопросом).

Одним из интересных способов эффективной организации процессов склада является формирование смешанной команды внедрения. В проект приглашается (по крайней мере, на этапы, связанные с проектированием бизнес-процессов склада) не одна, а две команды: одна - специализирующаяся непосредственно на САУС, а другая - на технологических процессах склада и, в то же время, имеющая опыт работы с несколькими САУС. Знание функциональных возможностей нескольких систем автоматизированного управления складом расширяет "горизонты" видения различных вариантов реализации складских процессов. Кроме того, при подобном подходе к реализации проекта внедрения возникает здоровый конфликт интересов двух команд - одна команда заинтересована в максимально близкой к текущим процессам складской грузопереработки реализации бизнес-процессов склада в САУС, а другая - именно в оптимальности проектируемых процессов. Возможно, это и более сложный с точки зрения организации работы вариант, но результат себя оправдает: на стыке двух источников знаний, двух подходов сформируются действительно те бизнес-процессы складской грузопереработки, которые в максимальной степени удовлетворят потребности заказчика, в том числе и в перспективе. Прецеденты подобного подхода есть, и, как правило, заказчик от этого только выигрывает.

В заключение хотелось бы сказать, что применение функциональных возможностей САУС позволяет ощутимо увеличить пропускную способность склада за счет повышения производительности труда персонала, эффективного использования специализированного складского оборудования и экономичного использования складского пространства. Однако для этого необходимо, во-первых, правильно понимать цели внедрения САУС и трезво оценивать пользу от внедрения. Во-вторых, требуется приложить определенные усилия для выбора проектной команды и правильно организовать проект.

С точки зрения целей необходимо понимать, что не вполне корректно требовать снижения затрат на складскую логистику за счет внедрения САУС. Правильнее говорить о том, что с учетом периода окупаемости ожидается повышение производительности склада и качества складского сервиса без увеличения численности персонала и без расширения складских площадей. Отсюда следует, что принимать решение о внедрении САУС необходимо на определенном этапе развития сбытовой сети (роста продаж) компании, и одна из возможных причин отсутствия эффекта от внедрения кроется в том, что поставленные цели внедрения не соответствуют текущему уровню развития компании.

Приняв решение об автоматизации управления складом, следует помнить, что в проекте внедрения САУС нет мелочей: необходимо внимательно подойти к каждому из этапов. На этапе выбора закладывается не только стоимость проекта, но и срок его окупаемости, причем зависимость между данными факторами может быть как прямой, так и обратной. Требования бизнеса со временем меняются, и очень важно, чтобы выбранная система и принципы организации технологических процессов склада, заложенные на этапе внедрения, были ориентированы не только на текущее состояние склада, но и на перспективу. Сам проект внедрения не должен превращаться в процесс замены текущей информационной поддержки на новую работающую систему. Изначально правильно расставив акценты в проекте внедрения и ориентируясь на реализацию бизнес-требований организации складской грузопереработки, а не на функциональные возможности САУС, можно получить действительно эффективный инструмент бизнеса, не только самоокупаемый, но и, в перспективе, приносящий ощутимую экономию на издержках.

3. Определение экономической эффективности разработки

Введение

Данная дипломная работа посвящена исследованию системы автоматического учёта движения грузов на складе. Рассмотрены основные принципы работы системы, проанализированы возможные ошибки.

Исследования проводились с целью выявления новейших разработок в области САУ и дальнейшего использования при создании аналогичных объектов.

Автоматическая система учёта движения грузов призвана существенно сократить затраты времени и количество персонала участвующего в процессе учёта и сортировки грузов. Современные технологии, рассмотренные в работе, позволят достигнуть этих результатов, не снижая уровень качества.

Установка и использование аналогичных систем является неотъемлемой частью формирования прочной сети международных грузоперевозок.

Оценка прогрессивности исследовательской работы

Оценка прогрессивности научно-исследовательской работы (НИР) заключается в оценке научно-технической прогрессивности ее результата – научно-технической продукции (НТПр). В данной дипломной работе результатом исследовательской деятельности является современный распределительно-сортировочный грузовой терминал.

Грузовой терминал представляет собой огромный современный комплекс, предназначенный для приема, сортировки и отправки материального потока. Улучшенные средства и методы, реализованные в терминале, помогают сократить затраты на перевозки и уменьшить сроки доставки.

Научно-технический эффект НТПр представлен в таблице 2.1.

Для сравнения за базу принят аналогичный грузовой терминал предыдущей разработки.

Таблица 2.1

| Признак научно-технического эффекта НТПр | Значимость признаков научно-технического эффекта НТПр | Уровень свойств НТПр, выбранной за базу для сравнения | Уровень свойств НТПр, являющейся результатом дипломного проекта (работы) |

| Научно-технический уровень (новизна) НТПр | 0,4 | 4 | 8 |

| Перспективность НТПр | 0,4 | 4 | 7 |

| Возможность применения резултатов НТПр | 0,2 | 3 | 7 |

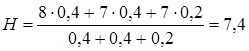

Показателем научно-технической прогрессивности является индекс научно-технической прогрессивности (Jнтп ), который определяется по формуле:

Jнтп = Hнтп н / Hнтп б

где Ннтп н – обобщенный количественный показатель научно-технического уровня НТПр, являющейся результатом дипломной работы.

Ннтп б – обобщенный количественный показатель научно-технического уровня НТПр, выбранной за базу для сравнения.

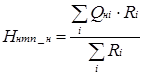

где QН i – значение показателя i-го признака НТПр, являющейся результатом дипломной работы, выраженное в баллах,

Ri – значение весового коэффициента (значимость) i-го признака НТПр, выраженного в долях единицы.

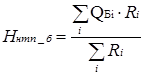

где QБ i – значение i-го признака НТПр, выбранной за базу для сравнения, выраженное в баллах.

![]()

Индекс научно-технической прогрессивности исследуемого объекта много больше 1, а следовательно данное исследование будет целесообразным.

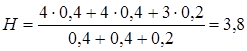

Оценка новизны НТПр

Новизна определяется соотношением:

Бк / Бм

где Бк – сумма набранных баллов при оценке ориентировочной шкалы новизны предложений

Бм – максимальная сумма баллов шкалы новизны предложений по всем критериям.

![]()

Коэффициент новизны НТПр немного меньше 1, что является очень хорошим показателем.

Определение трудоемкости разработки НИР

Планирование разработки заключается в выявлении состава работ, необходимых для выполнения конкретной разработки, определении трудоемкости отдельных работ и разработки в целом.

Исследования предполагается проводить в порядке, указанном в таблице 2.2 со следующим распределением рабочего времени:

Таблица 2.2

| № п/п | Наименование стадии (этапа) работ | Выполняемые работы | Удельный вес трудоемкости стадии в общем объеме работ, % |

| 1 | Подготовительная стадия (этап) | Согласование задания на НИР, сбор информационных материалов, согласование и утверждение ТЗ, технико-экономическое обоснование целесообразности НИР. |

5,8 |

| 2 | Теоретическая разработка | Разработка методических основ выполнения НИР. Изучение и анализ существующих грузовых терминалов. Теоретическое исследование и определение путей решения задачи исследования. |

16,2 |

| 3 | Расчетный этап | Проведение расчетов, разработка схем, конструкций, теоретическое обоснование выбора вариантов исследования. | 10,6 |

| 4 | Макетирование и экспериментальные работы | Проектирование макетов, проведение экспериментальных работ и испытаний. Уточнение технических положений. Составление отчета по проведенным экспериментальным исследованиям. | 58,5 |

| 5 | Заключительная стадия (этап) | Внесение необходимых изменений в теоретическую часть, обобщение результатов работы по теме. Определение возможности использования проведенных исследований в последующих разработках. | 8,9 |

| Итого | 100 | ||

Расчет заработной платы осуществляется на основе трудоемкости соответствующих стадий работ. Дневные (месячные, часовые) ставки определяются на основе должностных окладов сотрудников и разрядов работ (часовых тарифных ставок).

Трудоемкость каждого этапа определяется для группы специалистов, отвечающих за этот этап разработки.

Перечень исполнителей приведен в таблице 2.3

Таблица 2.3

| Категория исполнителей | Число исполнителей | Зарплата (руб./мес) | Часовые тарифные ставки (руб.) |

| Инженер | 1 | 12000 | 68,18 |

| Ведущий инженер | 1 | 19000 | 107,95 |

| Научный сотрудник | 1 | 24000 | 136,36 |

Величина заработной платы определяется по формуле:

![]()

где ![]() - количество этапов;

- количество этапов;

![]() - трудоёмкость i – того этапа;

- трудоёмкость i – того этапа;

![]() - средняя дневная тарифная ставка оплаты работ i – того этапа.

- средняя дневная тарифная ставка оплаты работ i – того этапа.

Расчёт заработной платы приводится в таблице 2.4

Таблица 2.4

Стадия (этап) |

Трудоемкость стадии (чел.-ч.) |

Исполнители | Часовая ставка | Средняя часовая ставка | Зарплата Зi, руб. |

Зарплата с учетом премии ЗОСН i .пр , руб. |

|

| Должность | Число | ||||||

| 1. | 150 | Инженер | 1 | 68,18 | 104,16 | 15624 | 18748,8 |

| Ведущий инженер | 1 | 107,95 | |||||

| Научный сотрудник | 1 | 136,36 | |||||

| 2 | 200 | Инженер | 1 | 68,18 | 104,16 | 20832 | 24998,4 |

| Ведущий инженер | 1 | 107,95 | |||||

| Научный сотрудник | 1 | 136,36 | |||||

| 3 | 100 | Инженер | 1 | 68,18 | 88,06 | 8806 | 10567,2 |

| Ведущий инженер | 1 | 107,95 | |||||

| 4 | 360 | Инженер | 1 | 68,18 | 104,16 | 37497 | 44996,4 |

| Ведущий инженер | 1 | 107,95 | |||||

| Научный сотрудник | 1 | 136,36 | |||||

| 5 | 200 | Инженер | 1 | 68,18 | 104,16 | 20832 | 24998,4 |

| Ведущий инженер | 1 | 107,95 | |||||

| Научный сотрудник | 1 | 136,36 | |||||

| Итого | 124309,2 | ||||||

Рассчитаем затраты на НИР:

Поскольку исследовательская работа ведётся на ПК, потребляющих электроэнергию, необходимо вычислить стоимость затраченной в период разработки электроэнергии:

![]()

где ![]() - рабочая мощность вычислительной техники (

- рабочая мощность вычислительной техники (![]() );

);

![]() - стоимость 1 кВт/час электроэнергии (

- стоимость 1 кВт/час электроэнергии (![]() );

);

![]() - время работы техники (

- время работы техники (![]() ).

).

![]()

На приобретение канцелярских принадлежностей (бумага, ручки, карандаши, ластики, линейки и пр.) достаточно 1000 руб.

Затраты на носители информации определяются следующим образом:

![]()

где ![]() - стоимость вычислительной техники, необходимой для исследовательской работы.

- стоимость вычислительной техники, необходимой для исследовательской работы.

Для инженера, ведущего инженера и научного сотрудника, участвующих в исследовательской работе необходимо три персональных компьютера (ПК), суммарная стоимость которых ![]() ;

;

![]() - норматив затрат на носители информации (

- норматив затрат на носители информации (![]() ).

).

![]()

Затраты на обслуживание ПК:

![]()

где ![]() - норматив затрат на ремонт, обслуживание ПК (

- норматив затрат на ремонт, обслуживание ПК (![]() ).

).

![]()

Отчисления на Единый Социальный Налог определяются в долях от фонда зарплат сотрудников:

![]()

Страховые социальные расходы на производственный травматизм исполнителей определяются в долях от фонда зарплат сотрудников:

![]()

Расчёт амортизационных отчислений по вычислительной технике (ВТ) производится исходя из стоимости ВТ по следующей формуле:

![]()

где ![]() - стоимость ВТ, руб;

- стоимость ВТ, руб;

![]() - годовая норма амортизационных отчислений (для ВТ

- годовая норма амортизационных отчислений (для ВТ ![]() );

);

![]()

Расчёт амортизационных отчислений по мебели производится исходя из стоимости мебели, аналогично ВТ:

![]()

где ![]() - стоимость мебели, руб;

- стоимость мебели, руб;

![]() - годовая норма отчислений (для мебели

- годовая норма отчислений (для мебели ![]() );

);

![]()

Накладные расходы определяются по отношению к заработной плате:

![]()

Где ![]() - коэффициент накладных расходов (

- коэффициент накладных расходов (![]() ).

).

![]()

Прочие расходы составляют около 10 % от заработной платы сотрудников.

Структура затрат на НИР с учетом удельного веса представлена в таблице 2.5

| № п/п | Наименование элементов и статей затрат | Затраты, руб |

Удельный вес, % |

| 1 | Материалы: - электроэнергия - канцтовары - носители информации (дискеты, CD-диски, flash-накопители) - обслуживание ПК (техническая поддержка, техническое обеспечение) |

||

| 418,6 | 0,12 | ||

| 1 000 | 0,28 | ||

| 2 400 | 0,68 | ||

| 6 000 | 1,70 | ||

| 2 | Зарплата сотрудников | 124 309,2 | 35,18 |

| 3 | Отчисления на Единый Социальный Налог (35,6 %) |

45 372,86 | 12,84 |

| 4 | Страховые социальные расходы на производственный травматизм исполнителей (2 %) | 2 486,18 | 0,7 |

| 5 | Амортизационные отчисления по ВТ | 8 250 | 2,33 |

| 6 | Амортизационные отчисления по мебели |

1 540 | 0,44 |

| 7 | Накладные расходы | 149 171,04 | 42,21 |

| 8 | Прочие расходы (10 %) | 12 430,9 | 3,52 |

| Итого | 353 378,78 | 100 | |

Цена на НИР, то есть цена НТПр, которая является ее результатом, определяется исходя из принципа обеспечения безубыточности деятельности организации, получения прибыли, позволяющей выплатить обязательные платежи в бюджет и инвестировать расширение её деятельности.

Цена первоначальной продажи определяется как:

![]()

где ![]() - затраты на создание НТПр, руб;

- затраты на создание НТПр, руб;

![]() - оплата труда персонала в общих текущих затратах на создание НТПр, руб;

- оплата труда персонала в общих текущих затратах на создание НТПр, руб;

![]() - уровень рентабельности (

- уровень рентабельности (![]() )

)

![]()

Календарное планирование НИР

Календарное планирование научно-исследовательской работы осуществляется согласно директивному графику. Разработка календарного плана производится на основе данных о трудоёмкости работ.

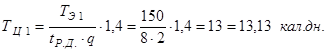

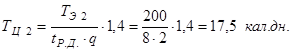

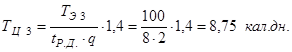

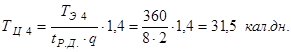

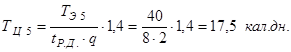

Производственный цикл каждого этапа:

где ![]() - трудоёмкость этапа (стадии), чел. – ч.;

- трудоёмкость этапа (стадии), чел. – ч.;

![]() - продолжительность рабочего дня, ч.;

- продолжительность рабочего дня, ч.;

![]() - количество работников, одновременно участвующих в выполнении работ, чел.

- количество работников, одновременно участвующих в выполнении работ, чел.

Пересчёт длительности производственного цикла, выраженного в чел. – ч., в календарные дни осуществляют умножением её на коэффициент 1,4.

Результаты расчетов сведены в таблицу 2.6

Таблица 2.6

Наименование этапов (стадий, видов работ) |

Удельный вес, % |

Трудоемкость этапа, чел.- ч. |

Количество исполнителей |

Длительность этапа (календарные дни) |

| 1.Подготовительная стадия (этап) | 5,8 | 150 | 3 | 13,13 |

| 2.Теоретическая разработка | 16,2 | 200 | 3 | 17,5 |

3.Расчетный этап |

10,6 | 100 | 2 | 8,75 |

| 4.Макетирование и экспериментальные работы | 58,5 | 360 | 3 | 31,5 |

| 5.Заключительная стадия (этап) | 8,9 | 200 | 3 | 17,5 |

| Итого | 100 | 1010 | 88,38 |

Исходя из проведенных расчетов, можно сделать вывод, что для проведения исследовательской работы потребуется 89 дней

Графическое представление расчетов представлено графически на рисунке

Оценка экономической эффективности

Основными показателями экономической эффективности являются: экономический эффект (Э), уровень экономической эффективности (Е) и срок окупаемости вложений (Ток ).

Годовой экономический эффект от НИР (Энир ) определяется в зависимости от характера проводимого исследования.

Экономический эффект от НИР, которые связаны с повышением качества проектируемого изделия, определяемого по совокупности функционально-технических характеристик изделия (ЭНИР/НТУ ):

ЭНИР/НТУ = Зэкс.Б ЧJТУ(НТУ) – Зэкс.Н

Где Зэкс.Б , Зэкс.Н – годовые эксплуатационные затраты для базового и нового вариантов НТ соответственно.

JТУ(НТУ) – индекс технического (научно-технического) уровня НТ.

Будем считать годовые эксплуатационные затраты для базового и нового вариантов НТ одинаковыми и равными (т.е. Зэкс.Б = Зэкс.Н = 353 378,78)

ЭНИР/НТУ = Зэкс.Б ЧJТУ(НТУ) – Зэкс.Н = 353 378,78Ч1,95 – 353 378,78 = 335 709,84 руб.

Определение показателя уровня экономической эффективности НИР, то есть уровня экономической эффективности вложений на создание НТПр, имеет свои особенности в зависимости от сферы применения их результатов.

Уровень экономической эффективности затрат на НИР при использовании ее результатов в сфере науки (ЕНИР/НИР ):

ЕНИР/пр = ЭНИР/НТУ Чб / ЦНИР.Н

где ЦНИР.Н – цена новой НТПр (цена новой НИР), руб

б – доля экономического эффекта, приходящегося на разработку.

ЕНИР/пр = ЭНИР/НТУ Чб / ЦНИР.Н = 335 709,84*0,44 / 353 378,78 = 0,42

Срок окупаемости продукта является величиной, обратно пропорциональной уровню экономического эффекта:

ТОК = 1 / ЕНИР/пр = 1 / 0,42 = 2,38 года.

Выводы

Проведенная научно-исследовательская работа существенно повышает уровень развития грузовых терминалов аналогичного назначения. Индекс научно-технической прогрессивности составляет 1,95.

Были подсчитаны затраты, необходимые для проведения НИР, которые составили 353 378,78 рублей.

Для проведения данной исследовательской работы необходимо 3 сотрудника и 89 рабочих дней, что показано составленным календарным графиком проведения работ по этапам.

Уровень экономической эффективности данной работы составил 0,42, а срок окупаемости – 2 года и 4 месяца

Таким образом, можно сделать вывод, что проведение данной исследовательской работы является целесообразным, экономически эффективным и быстроокупаемым.

4. Охрана труда и окружающей среды

«Аттестация рабочего места по условиям труда»

Введение

Данная дипломная работа посвящена изучению автоматизированной системы учёта грузов в складских помещениях аэропортов. В данном разделе будет рассмотрен порядок и проведение аттестации рабочего места кладовщика по условиям труда.

Всё рабочее время кладовщик находится в помещении общей площадью 18м2 , высота потолков 3.20м, общий общем помещения 57.6м3. Рабочее место кладовщика представляет собой письменный стол, с размещенным на нем ноутбуке, кресло и тумбочку с размещенном на ней МФУ(много функциональное устройство). Помимо рабочего места в комнате так же присутствуют шкаф, куллер и кондиционер.

Рабочий процесс кладовщика связан с восприятием изображения на экране, необходимостью постоянного слежения за динамикой изображения, различением текста рукописных или печатных материалов, выполнением расчетных, машинописных, графических работ и другие операции. Необходимые операции по работе с печатной документацией проводятся с помощью МФУ.

Персональный компьютер (ноутбук) имеет следующие характеристики:

· ЖК- экран с диагональю 17, имеющий разрешение 1920*1200

· Процессор Intel Core 2 Duo T7700 Merom 2400мгц

· Оперативная память 3072 Mb DDR2-667MHz

· Жесткий диск объемом 500 Gb (SATA)

· Видеокарта nVidia GeForce 8600M GT, видеопамять 512+768мб

· Устройства ввода: Клавиатура Windows, Сенсорный планшет TouchPad

МФУCanon i-SENSYS MF4140 (принтер/сканер/копир/факс) имеет следующие характеристики:

· Технология печати: лазерная

· Скорость печати: 20стр/мин (ч/б А4)

· Разрешение сканирования: 9600*9600dpi

· Память факса: 256 страниц

· Максимальная скорость передачи факса: 33.6 кбит/c

· Максимальное разрешение копира: (ч/б) 600x600 dpi

· Скорость копирования: 20 стр/мин (ч/б А4)

В данном помещении находится и работает только 1 человек, что удовлетворяет требованиям СП 2.2.1.1312 – 03, в которых говорится, что минимальный объём на одного человека – не менее 15 м3 ; минимальная площадь – не менее 4,5 м2 .

Анализ условий труда

Анализ условий труда проводится по трем группам факторов: санитарно-гигиенические факторы, эргономические факторы, психофизиологические факторы.

Санитарно-гигиенические факторы

Микроклимат

Согласно ГОСТ 12.1.005-88 “Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны”, показателями, характеризующие микроклимат, являются:

· температура воздуха;

· относительная влажность воздуха;

· скорость движения воздуха;

· интенсивность теплового излучения

Работу, которую выполняет кладовщик относится к категории «Легкая Iа» – легкие физические работы, производимые сидя и сопровождаемые незначительным физическим напряжением, энергозатраты до 120 ккал/ч (139Вт).

Для данной категории работ предусмотрены следующие климатические условия:· температура окружающей среды - от 21 до 25 о C (в холодный период года), от 23 до 25 о C (в теплый период года· атмосферное давление - от 630 до 800 мм рт. ст.· относительная влажность - 40 - 60%, но не более 75%;· скорость движения воздуха - не более 0,1 м/с (в холодный период года), 0,1 - 0,2 м/с (в теплый период года).Фактические значения параметров микроклимата составляют:

· температура воздуха в холодный/теплый период года – 22/24 єС

· атмосферное давление 745 мм. рт. ст.

· относительная влажность воздуха 50%

· скорость движения воздуха (подвижность) холодный/теплый период года – 0,1 м/с

В рабочем помещении установлен кондиционер с увлажнителем и ионизатором воздуха, поддерживающий постоянную температуру и влажность, как в холодный, так и в теплый периоды. Так же отсутствуют факторы, серьезно влияющие на изменение скорости движения воздуха Таким образом фактические значения не превышают норму, установленную ГОСТом.

Шум

Рассматриваемая комната является помещением с низким уровнем общего шума. Источником шумовых помех являются: персональный компьютер (ноутбук), МФУ и кондиционер. Длительное воздействие шума отрицательно сказываются на эмоциональном состоянии рабочего. Согласно техническому паспорту уровень шума ноутбука не превышает 18дБА, максимальное значение уровня шума МФУ равно 20дБА, кондиционера – 10дБА.

Фактическое значение уровня шума в рабочем помещении 20дБА, что не превышает допустимое значение в 50 дБА, регламентируемое ГОСТ 12.1.003-83 “Система стандартов безопасности труда. Шум. Общие требования безопасности”.

Вибрация

Вибрацию на рабочем месте создает ноутбук и МФУ. При одновременной работу обоих устройств, максимальное значение вибрации равно 35дБ, что не превышает требования в 75дБ, предъявляемые к значениям вибрации в рабочей зоне, описанные в документе ГОСТ 12.1.012-90 “Система стандартов безопасности труда. Вибрационная безопасность. Общие требования”

Освещенность

В помещении присутствует как искусственное, так и естественное освещение. Такое освещение называется совмещенное. Естественно освещение - боковое, осуществляется через световой проем. Искусственное освещение - комбинированное. В кабинете установлено 4 люминесцентные лампы мощностью 20В каждая, расположенных на потолке и настольная лампа мощностью 60В, установленная на столе. Ноутбук оборудован экраном с установленным разрешением 1280*800. Фон светлый, следовательно контрастность объекта с фоном большая. В соответствии со СНиП(строительные нормы и правила) 23.05 – 95 величина минимальной освещенности рабочего места при данных условиях должна быть не менее 750 лк.

Система комбинированного освещения обеспечивает освещенность в 800 лк, что отвечает требованиям предъявленным в СНиП.

Электромагнитные излучения

Электромагнитные поля, характеризующиеся напряженностями электрических и магнитных полей, наиболее вредны для организма человека. В рассматриваемой комнате источником электромагнитных излучений является блок питания ноутбука. Экран ноутбука, практически не излучает электромагнитного поля. Согласно требованиям СанПиН 2.2.2/2.4.1340-03 “Гигиенические требования к персональным электронно-вычислительным машинам и организации работы ” напряженность электромагнитного поля по электрической составляющей, в диапазоне частот от 2 до 400 кГц на расстоянии 0,5 м от монитора должна быть не более 2,5 В/м, напряженность электростатического поля- не более 20 кВ/м, плотности магнитного потока – 25 нТл.

Фактическое значение напряженности электромагнитного поля составляет 1,98 В/м, напряженность электростатического поля 5 кВ/м, а плотность магнитного потока – 15 нТл. Фактические значения параметров электромагнитного излучения на рабочем местене превышают допустимых значений.

Эргономические факторы

Рабочее место сотрудника должно быть оборудовано столом и стулом, которые должно соответствовать требованиям СанПиН 2.2.2/2.4.1340-03

“Гигиенические требования к персональным электронно-вычислительным машинам и организации работы ”

К рабочему столу предъявляются нижеследующие требования:

Высота в пределах 68-80 см, ширина 80-140см, длинна 80-100см. Экран видеомонитора должен находиться от глаз пользователя на расстоянии 600 – 700 мм, но не ближе 500 мм. Пространство для ног высотой не менее 60 см, шириной - не менее 50 см, глубиной на уровне колен - не менее 45 сми на уровне вытянутых ног - не менее 65 см.

К рабочему стулу(креслу) предъявляются нижеследующие требования: