| Скачать .docx |

Курсовая работа: Параметрический эквалайзер

Введение

История развития вычислительной техники.

Ещё 1500 лет назад для облегчения вычислений стали использовать счёты. В 1642 г. Блезс изобрёл устройство, механически выполняющее сложение чисел, а в 1694 г. Готфрид Лейбниц сконструировал арифмометр, позволяющий механически производить четыре арифметических действия.

Первая счетная машина, использующая электрическое реле, была сконструирована в 1888 г. американцем немецкого происхождения Германом Холлеритом и уже в 1890 г. применялась при переписи населения. В качестве носителя информации применялись перфокарты. Они были настолько удачными, что без изменений просуществовала до наших дней.

Первой электронной вычислительной машиной принято считать машину ENIAC (Electronic Numerical Integrator and Computer - электронный числовой интегратор и вычислитель), разработанную под руководством Джона Моучли и Джона Экера в Пенсильванском университете в США. ENIAC содержал 17000 электронных ламп, 7200 кристаллических диодов, 4100 магнитных элементов и занимал площадь в 300 кв. метром. Он в 1000 раз превосходил по быстродействию релейные вычислительные машины и был построен в 1945 г.

Первой отечественной ЭВМ была МЭСМ (малая электронная счетная машина), выпущенная в 1951 г. под руководством Сергея Александровича Лебедева. Её номинальное быстродействие—50 операций в секунду.

Компьютеры 40-х и 50-х годов были доступны только крупным компаниям и учреждениям, так как они стоили очень дорого и занимали несколько больших залов. Первый шаг к уменьшению размеров и цены компьютеров стал возможен с изобретением в 1948 г. транзисторов. Через 10 лет, в 1958 г. Джек Килби придумал, как на одной пластине полупроводника получить несколько транзисторов. В 1959 г. Роберт Нойс (будущий основатель фирмы Intel) изобрел более совершенный метод, позволивший создать на одной пластинке и транзисторы, и все необходимые соединения между ними. Полученные электронные схемы стали называться интегральными схемами, или чипами. В 1968 г. фирма Burroughs выпустила первый компьютер на интегральных схемах, а в 1970 г. фирма Intel начала продавать интегральные схемы памяти.

В 1971 г. был сделан ещё один важный шаг на пути к персональному компьютеру—фирма Intel выпустила интегральную схему, аналогичную по своим функциям процессору большой ЭВМ. Так появился первый микропроцессор Intel-4004. Уже через год был выпущен процессор Intel-8008, который работал в два раза быстрее своего предшественника.

Вначале эти микропроцессоры использовались только электронщиками-любителями и в различных специализированных устройствах. Первый коммерчески распространяемый персональный компьютер Altair был сделан на базе процессора Intel-8080, выпущенного в 1974 г. Разработчик Altair—крохотная компания MIPS из Альбукерка (шт. Нью-Мексико)—продавала машину в виде комплекта деталей за 397 долл., а полностью собранной—за 498 долл. У компьютера была память объёмом 256 байт, клавиатура и дисплей отсутствовали. Можно было только щёлкать переключателями и смотреть, как мигают лампочки. Вскоре у Altair появились и дисплей, и клавиатура, и добавочная оперативная память, и устройство долговременного хранения информации (сначала на бумажной ленте, а затем на гибких дисках).

А в 1976 г. был выпущен первый компьютер фирмы Apple, который представлял собой деревянный ящик с электронными компонентами. Если сравнить его с выпускаемым сейчас iMac, то становится ясным, что со временем изменялась не только производительность, но и улучшался дизайн ПК.

Вскоре к производству ПК присоединилась и фирма IBM. В 1981 г. она выпустила первый компьютер IBM PC. Благодаря принципу открытой архитектуры этот компьютер можно было самостоятельно модернизировать и добавлять в него дополнительные устройства, разработанные независимыми производителями. За каких-то полгода IBM продала 50 тыс. машин, а через два года обогнала Apple по объёму продаж.

Производительность современных ПК больше, чем у суперкомпьютеров, сделанных десять лет назад. Поэтому через несколько лет обыкновенные персоналки будут работать со скоростью, которой обладают современные суперЭВМ. Кстати, в январе 1999 г. самым быстрым был компьютер SGI ASCI Blue Mountain. По результатам тестов Linpack parallel его быстродействие равнялось 1,6 TFLOPS (триллионов операций с плавающей точкой в секунду).

1. ОБЩАЯ ЧАСТЬ.

1.1. АНАЛИЗ ТЕХНИЧЕСКОГО ЗАДАНИЯ .

1) Напряжение питания (В)………………………………………………0.25

2) Размеры печатной платы (мм)……………………………………..124*52

3) Максимальная температура окружающей среды 0 С…………………..40

4) Давление (мм. Рт. Ст.)………………………………………….. 720 – 780

5) Влажность (%)…………………………………………………….. 60 – 80

6) Максимальный ток нагрузки (А)……………………………………..0,15

1.2 Описание принципиальной схемы параметрического эквалайзера.

К частотной коррекции спектра звуковых сигналов приходится прибегать как при записи музыкальных программ, так и при их прослушивании или звукоусилении в залах и на открытых площадках. В одних случаях применением эквалайзеров добиваются улучшения разборчивости речи, в других — естественности звучания музыкальных инструментов или просто регулируют тембр звучания на свой вкус. Не будем касаться вопроса частотной коррекции музыкальных сигналов при их записи в студиях, поскольку этим искусством владеют только опытные звукорежиссеры, и это не техническая задача. Модульный пульт чаще всего будет использоваться на "живых" речевых передачах, а музыка будет воспроизводиться с уже обработанных звукорежиссерами фонограмм. Условия, при которых работают музыкальные ансамбли в школах или на дискотеках, далеки от студийных и вряд ли позволят получить очень высокое качество звука. Основываясь на этих соображениях, полезно сравнить применение в модульном пульте различных частотных корректоров.

Установленные во входных линейках простейшие регуляторы тембра по высоким и низким частотам позволяют получить приемлемое на слух и примерно похожее звучание от всех микрофонов и источников звука. Но часто этого совершенно недостаточно. Например, для повышения разборчивости речи часто применяют фильтр "оптимальной обработки речи". Рекомендованный для работы в дикторских студиях радиовещания фильтр имеет подъем частотной характеристики в районе 5 кГц примерно на 6 дБ и ее спад ниже 100 Гц и выше 6 кГц. После обработки этим фильтром речь становится более разборчивой при повышенном уровне шума, но звучит "суше", менее естественно.

Очевидно, что простые регуляторы тембра не могут обеспечить получение необходимой частотной характеристики. Есть и другие задачи, требующие применения более сложной частотной коррекции. Например, в помещении, где установлены АС, которые могут обеспечить весьма высокое качество звука, вследствие сложения прямых и отраженных от стен звуков образуются стоячие волны, полностью изменяющие картину звучания одной из АС. Люди с хорошим слухом это слышат, но не имеют возможности исправить положение. Или беда звукоусиления — возникновение акустической "завязки". Можно снизить громкость, но тогда какой же смысл в таком звукоусилении?

В этих и многих других случаях требуется частотная коррекция в очень узкой полосе спектра, чтобы не изменять общий тембр звучания. Считается, что работа узкополосного режекторного фильтра "вырезающего" всего 1 /10 октавы, совершена неощутима на слух, а речевых сигналах незаметна и потеря 1 /5 октавы. Практически везде допустимо использовать третьоктавньй фильтр. В профессиональной аппаратуре применяют многополосные частотные корректоры — эквалайзеры. Но третьоктавньй эквалайзер с регулировками в 30 полосах не столько сложное, сколько очень громоздкое сооружение и встроить его в модульный пульт невозможно.

Поэтому остановимся на параметрическом эквалайзере, отличающемся от графического тем, что центральную частоту в полосе коррекции и добротность каждого звена можно регулировать в широких пределах. Оказывается, что параметрический эквалайзер с двумя полосами имеет примерно такие же возможности, как пяти — восьмиполосный графический, а если взять четыре полосы то в большинстве случаев возможна замена и графического третьоктавного. Обычно полосы регулируемых частот выбирают так, чтобы они перекрывали друг друга. Появляется возможность усилить, например, низкие частоты при широкой полосе пропускания одним звеном и "вырезать" при узкой полосе пропускания другого звена усиленный фон частотой 100 Гц или поднять высокие частоты и вырезать высокочастотные составляющие на 8 кГц "свистящих" звуков речи (с, ц, ч).

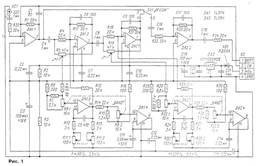

Каждое звено фильтра в двухполосном эквалайзере (его схема на рис. 1) собрано на счетверенном ОУ типа TL084 (TL074, 1401УД4). Диапазоны частотной коррекции полностью определяются выбором номиналов конденсаторов С5, С11 и С13, С14. При указанных значениях емкости интервалы перестройки центральной частоты составляют для "нижнего" диапазона не менее 0,1...2,5 кГц, для "верхнего" — не менее 0,2...5 кГц. Эти значения выбраны с расчетом перекрытия диапазона частот, занимаемого речевым сигналом, а также области частот, на которых обычно возникает акустическая обратная связь.

При выборе другого диапазона коррекции нужно пропорционально изменить номиналы конденсаторов. При емкости конденсаторов С5 и С11, равной соответственно 1200 пф и 1,5 мкФ, частотный диапазон регулировки фильтра составляет 40... 1200 Гц, а при емкости конденсаторов С13 и С14, равной соответственно 39 пф и 0,039 мкФ для другого фильтра, — 1,2... 15 кГц.

Полосу пропускания каждого фильтра можно изменять от 0,25 до 3,6 октавы. Усиление на центральной частоте фильтра можно изменять в пределах ±16 дБ. При коррекции подъемом увлекаться не следует учитывая ограниченный запас по перегрузке из-за низкого напряжения питания пульта. Тумблер SA1 включает эквалайзер; разъем XS1 — дополнительный линейный вход эквалайзера для подключения внешнего источника сигнала.

Номинальное входное и выходное напряжение модуля — 0,25 В, потребляемый ток не превышает 15 мА, нелинейные искажения Кг <0,07 %.

2. РАСЧЁТНАЯ ЧАСТЬ.

2.1. РАСЧЁТ НАДЁЖНОСТИ.

Расчёт надёжности проводится на этапе проектирования. Для расчёта задаются ориентировочные данные. В качестве температуры окружающей среды может быть принято среднее значение температуры внутри блока. Для большинства маломощных полупроводниковых устройств она не превышает 400 С.

Для различных элементов при расчётах надёжности служат различные параметры. Для резисторов и транзисторов это допустимая мощность рассеяния для конденсаторов допустимое напряжение, для диодов – прямой ток. Коэффициенты нагрузок для элементов каждого типа по напряжению могут быть определены по величине напряжения источника питания. Так для конденсаторов номинальное напряжение рекомендуется брать в 1,5 – 2 раза выше напряжения источника питания. Рекомендуемые коэффициенты приведены в таблице 1.

| Наименование элемента |

Контролируемые параметры |

Коэффициент нагрузки |

|

| Импульсный режим |

Статический режим |

||

| Транзисторы |

РКДОП k Н = РФ /РКДОП |

0,5 |

0,2 |

| Диоды |

I НРМАХ k Н = I Ф / I ПРТ |

0,5 |

0,2 |

| Конденстаторы |

U ОБКЛ k Н = U Ф / U ОБКЛ. |

0,7 |

0,5 |

| Резисторы |

РТРАС k Н = РФ /РДОП |

0,6 |

0,5 |

| Трансформаторы |

I Н k Н = I Ф / I НДОП |

0,9 |

0,7 |

| Соединители |

I КОНТАКТА k Н = I Ф / I КДОП |

0,8 |

0,5 |

| Микросхемы |

IMAX _ВХ / IMAX _ВХ |

- |

- |

Допустимую мощность рассеяния следует брать в качестве номинального параметра. Фактическое значение параметра надо брать в половину меньше согласно таблице 1.

Для конденсаторов номинальным параметром в расчёте надёжности считается допустимые напряжения на обкладках конденсатора. В большинстве схем этот параметр не указывается. Его следует выбирать исходя из напряжения источника питания. Uн , для конденсатора следует брать в 2 раза больше (или в 1,5) больше напряжения источника питания. При этом следует учитывать, что согласно ГОСТу конденсаторы выпускают на допустимое напряжение (в вольтах) 1; 1,6; 2,5; 3,2; 4; 6,3; 10; 16; 20; 25; 32; 40; 50; 63; 80; 100; 125; 160; 200; 250; 315; 350.

Конденсаторы на более высокие допустимые напряжения на обкладках, в схемах курсового и дипломного проектирования практически не применяются.

Фактическое значение (Uн ) для конденсаторов в расчёте надёжности следует брать в половину меньше выбранного.

Для транзисторов номинальный параметр Pk допустимое следует брать из справочников.

Для диодов контролируемый параметр величина прямого тока Iпр . Брать в справочниках.

Фактическое значение параметров этих элементов следует брать исходя из рекомендации таблицы 1.

При увеличении коэффициента нагрузки интенсивность отказов увеличивается. Она так же возрастает, если элемент эксплуатируется в более жёстких условиях: при повышенной температуре влажности, при ударах и вибрациях. В стационарной аппаратуре, работающей в отапливаемых помещениях, наибольшее влияние на надёжность аппаратуры имеет температура.

Определяя интенсивность отказов при t0 = 200 С приведены в таблице 2.

Интенсивность отказов обозначается l0 . Измеряется l0 в (1/час).

Таблица 2

| Наименование элемента |

l0 *10-6 1/час |

| Микросхемы средней степени интеграции Большие интегральные схемы |

0,013 0,01 |

| Транзисторы германиевые: Маломощные Средней мощности Мощностью более 200мВт |

0,7 0,6 0,01 |

| Кремниевые транзисторы: Мощностью до 150 мВт Мощностью до 1 Вт Мощностью до 4 Вт |

0,84 0,5 0,74 |

| Высокочастотные транзисторы: Малой мощности Средней мощности |

0,2 0,5 |

| Транзисторы полевые: |

0,1 |

| Конденсаторы: Бумажные Керамические Слюдяные Стеклянные Плёночные Электролитические (алюминиевые) Электролитические (танталовые) Воздушные переменные |

0,05 0,15 0,075 0,06 0,05 0,5 0,035 0,034 |

| Резисторы: Композиционные Плёночные Угольные Проволочные |

0,043 0,03 0,047 0,087 |

| Диоды: Кремниевые Выпрямительные Универсальные Импульсные |

0,2 0,1 0,05 0,1 |

| Стабилитроны Германиевые |

0,157 |

| Трансформаторы: Силовые Звуковой частоты Высокочастотные Автотрансформаторные |

0,25 0,02 0,045 0,06 |

| Дроссели: Катушки индуктивности Реле |

0,34 0,02 0,08 |

| Антенны Микрофоны Громкоговорители Оптические датчики |

0,36 20 4 4,7 |

| Переключатели, тумблеры, кнопки Соединители Гнёзда |

0,07n 0,06n 0,01n |

| Пайка навесного монтажа Пайка печатного монтажа Пайка объёмного монтажа |

0,01 0,03 0,02 |

| Предохранители |

0,5 |

| Волноводы гибкие Волноводы жёсткие |

1,1 9,6 |

| Электродвигатели: Асинхронные Асинхронные вентиляторные |

0,359 2,25 |

Порядок расчёта.

В таблицу 3 заносятся данные из принципиальной схемы. Таблица заполняется по колонкам. В первую колонку заносится наименование элемента, его тип определяется по схеме. Часто в схемах не указывается тип конденсатора, а даётся только его ёмкость. В этом случае следует по ёмкости выбирать подходящий тип конденсатора в справочнике. Тип элемента заносится во вторую колонку.

Однотипные элементы записываются одной строкой, а их число заносится в колонку 4.

Микросхемы вне зависимости от типа объединяются в одну группу и записываются в одну строку. Это связано с тем, что у них независимо от типа одинаковая интенсивность отказов, и они могут работать в достаточно широком диапазоне температур.

В колонку 4 заносится температура окружающей среды. Её надо определять, исходя из назначения прибора или устройства. Если устройство работает в отапливаемом помещении и не имеет мощных транзисторов, температуру можно брать 400 С.

Далее следует заполнить колонку 6, пользуясь теми рекомендациями, которые были даны выше.

Студенту, как правило, не известны фактические параметры элемента. Выбирать их надо, руководствуясь рекомендациями таблицы 1.

Коэффициенты нагрузок

Для транзисторов: kн = РФ /РКДОП = РФ /Рн (1)

Для диодов: kн = IФ /IПРСР = IФ / Iн (2)

Для конденсаторов: kн = UФ /Uн = UФ /(Uu * n )*2 (3)

Для резисторов: kн = РФ /Рн (4)

Зная kн определяем фактическое значение параметра и заполняем колонки 5 и 8.

Если kн в таблице для элемента не указано, то следует ставить прочерк или брать kн = 0,5.

Колонка 7 заполняется по справочнику.

Далее определяется коэффициент влияния (a), который показывает, как влияет на интенсивность отказов окружающая элемент температура в связи с коэффициентом нагрузки. Находят (a) по таблице 4.

| t0 C |

Значение a при k равном |

||||

| 0,1 |

0,3 |

0,5 |

0,8 |

1 |

|

| Кремниевые полупроводниковые приборы |

|||||

| 20 40 70 |

0,02 0,05 0,15 |

0,05 0,15 0,35 |

0,15 0,30 0,75 |

0,5 1 1 |

1 - - |

| Керамические конденсаторы |

|||||

| 20 40 70 |

0,15 0,30 0,30 |

0,30 0,30 0,50 |

0,35 0,50 0,70 |

0,65 1,00 1,5 |

1 1,4 2,2 |

| Бумажные конденсаторы |

|||||

| 20 40 70 |

0,35 0,50 0,7 |

0,55 0,60 1,0 |

0,70 0,80 1,75 |

0,85 1,00 1,8 |

1,0 1,2 2,3 |

| Электролитические конденсаторы |

|||||

| 20 40 70 |

0,55 0,65 1,45 |

0,65 0,80 1,75 |

0,75 0,90 2,0 |

0,90 1,1 2,5 |

1,0 1,2 2,3 |

| Металлодиэлектрические или металлооксидные резисторы |

|||||

| 20 40 70 |

0,40 0,45 0,50 |

0,50 0,60 0,75 |

0,65 0,80 1,00 |

0,85 1,1 1,5 |

1,00 1,35 2 |

| Силовые трансформаторы |

|||||

| 20 40 70 |

0,40 0,42 1,5 |

0,43 0,50 2 |

0,45 0,60 3,1 |

0,55 0,9 6,0 |

1 1,5 10,0 |

Для германиевых полупроводниковых диодов a брать таким, как у кремниевых. Если в таблице нет таких элементов, которые есть в конкретной схеме, следует спросить у преподавателя, как быть.

Колонка 10 заполняется из соответствующей таблицы 2. (Интенсивность отказов для температуры +200 С).

Колонка 11 l1 = a*l0

Колонка 12 lс = l1 *n, где n – количество элементов.

Если изделие испытывает воздействие ударных нагрузок или реагирует на влажность, атмосферное давление, следует учесть это влияние. В этом случае l1 в колонке 11

l1 = l0 * a * a1 * a2 * a3

где a – коэффициент влияния температуры;

a1 - коэффициент влияния механических воздействий;

a2 - коэффициент влияния влажности;

a3 - коэффициент влияния атмосферного давления.

Значения a1 , a2 и a3 определяются по следующим таблицам.

Коэффициенты влияния механических воздействий

Таблица 5

| Условия эксплуатации аппаратуры |

Вибрация |

Ударные нагрузки |

Суммарное воздействие |

| Лабораторные |

1,0 |

1,0 |

1,0 |

| Стационарные |

1,04 |

1,03 |

1,07 |

| Корабельные |

1,3 |

1,05 |

1,37 |

| Автофургонные |

1,35 |

1,08 |

1,46 |

| Железнодорожные |

1,4 |

1,1 |

1,54 |

| Самолётные |

1,4 |

1,13 |

1,65 |

Коэффициент влияния влажности

Таблица 6

| Температура 0 С |

Влажность % |

Поправочный коэффициент a2 |

| 20-40 |

6-70 |

1,0 |

| 20-25 |

90-98 |

2,0 |

| 30-40 |

90-98 |

2,5 |

Коэффициент влияния атмосферного давления

Таблица 7

| Давление кПа |

Поправочный коэффициент a3 |

Давление кПа |

Поправочный коэффициент |

| 0,1-1,3 |

1,45 |

32,0-42,0 |

1,2 |

| 1,3-2,4 |

1,40 |

42,0-50,0 |

1,16 |

| 2,4-4,4 |

1,36 |

50,0-65,0 |

1,14 |

| 4,4-12,0 |

1,35 |

65,0-80,0 |

1,1 |

| 12,0-24,0 |

1,3 |

80,0-100,0 |

1,0 |

| 24,0-32,0 |

1,25 |

Когда колонка 12 заполнена, можно рассчитать среднее время наработки на отказ Тср .

Для этого суммируют все значения колонки 12, получая Slс . Тогда Тср = 1/Slс (час)

Следует помнить, что Slс – число, умноженное на 10-6 , т.е. при делении 10-6 перейдёт в числитель. Например, Slс = 7.066*10-6 , тогда

S l с = 7.066*10-6 час

Тср = 1/7.066*10-6 = 106 /7.066=14.1 *103 час

Если надёжность ниже средней следует:

Применить более современные и улучшенные элементы (это, как правило, повысит цену изделия)

Уменьшить нагрузки (Это может увеличит габариты схемы)

Применить резервирование.

Следует помнить, что расчёт надёжности на этапе проектирования повысит ориентировочный характер.

2.2 Расчет теплового сопротивления корпуса ИС

При исследовании тепловых режимов некоторых конструкций возникает задача определения теплового сопротивления от интегральной схемы к корпусу блока. Определим тепловое сопротивление при передаче тепловой энергии от корпуса ИС к блоку по твердым частям конструкции. Элементы конструкции, по которым передается тепло: зазор между корпусом ИС и теплопроводящей шиной заполнен теплопроводящим материалом; от шины тепло передается через тепловые контакты на каркас субблока и от каркаса субблока к стенке блока.

Полное тепловое сопротивление Rполн. = R3 +Rш1 +R ш2 +R ст + RK где

R3 - тепловое сопротивление зазора

Rm - тепловые сопротивления между шиной и сторонами каркаса

RK - тепловые сопротивления контакта шина - каркас субблока

R ст - тепловое сопротивление стенки каркаса

Рассчитать тепловое сопротивление от корпуса ИС

Исходные данные

1. Площадь основания корпуса SK (м2 ) (мм2= 10-6м2 )

SK (м2 )=16*8*10-6 мм2

2. Толщина зазора между корпусом ИС и шиной h3 (м)

h3 = 0.5 *10-2

3. Коэффициент теплопроводности материала , заполняющего зазор

Л3 (Вт\мК)

4. Материал зазора (Воздух)

5. Размер шины : ширина - bШ. (м), Высота - h Ш. , (м)

bШ. = 0.03 м, h Ш = 0.3 *10-3

6. Расстояние от ИС от стенок каркаса l1 - (м) и l2 - (м)

l1 =0,02 м , l2 =0,05 м

7. Материал шины (медь)

8. Коэффициент теплопроводности шины Л ш (Вт\мК)

9. Удельная тепловая проводимость контакта шина - каркас

ак1 = ак2 (Вт\м2 К) медь-сталь

10 Длина стенки каркаса 1 к (м) =0.2м

Толщина стенки каркаса hK (м) =1.6*10-2 (м)

Ширина стенки каркаса b K (м) = 7*10-2 (м)

11Материал каркаса и его коэффициент теплопроводности Л к (Вт\мК) (сталь)

Расчет

1. Определяем тепловое сопротивление зазора R3 =h3 \( Л3 *SK ) (3.2.1)

R3 =0.05*10-2 \(2.76*10-2 16*8*10-6 )=1400

Где h3 - толщина зазора ( в м)

Л3 - коэффициент теплопроводности материала зазора

S к - площадь основания корпуса

Л3 берем из таблицы 1

Таблица 1

| Материал |

Коэффициент Теплопроводности (Вт\мК) |

Материал |

Коэффициент Теплопровод ности (Вт\мК) |

| Серебро |

390-410 |

Текстолит, стеклотекстолит |

0,231-0.385 |

| |Алюминий |

196 |

Стекло |

0,74 |

| [Дюралюминий |

160-180 |

Фарфор: |

0,854 |

| Бронза |

64 |

Керамика |

7.0 |

| Латунь |

85,8 |

Ситалл ' |

1,5 |

| Медь |

400 |

Поликор |

30,0 |

| Сталь |

45,5 |

Картон плотный |

0,230 |

| Резина |

0,15 |

Пенопласт |

0,58 |

| Эбонит, гетинакс |

0,156-0,175 |

Воздух |

2,76 *10"2 |

| Слюда |

0,583 |

Вода |

0,635 |

| Полихлорвиниловая пластмасса |

0,443 |

2. Найдем площадь поперечного сечения теплопроводящей тины

Sш = bШ * h Ш (3.2.2)

Sш =0.03* 0.3 *10-3 =0.009*10-3

3.Определим тепловые сопротивления между шиной и сторонами каркаса Rш1 = l1 /( ЛШ * Sк ) (3.2.3)

Rш1 = 0,02 /(10*104 *16*8*10-6 ) =0.0016 Rш2 = l2 /( ЛШ * Sк ) (3.2.4)

Rш2 =0,05/(10*104 *16*8*10-6 ) =0.0040

4. Определим тепловое сопротивление контакта шины с каркасом Площадь контакта Sк = bШ * hK (3.2.5)

Sк = 0.03* 1.6*10-2 =0.048*10-2 =0.00048

где bШ - ширина шины

hK - толщина стенки корпуса

RK =l / ( аK1 *SK1 ) (3.2.6)

RK =l / (1,2 * 104 * 0.048* 10-2 )=5.78

аK 1 находим из таблицы 2.

| материал |

Коэффициент теплопередачи < аK 1 *104 Вт/мК |

материал ! |

Коэффициент теплопередачи аK 1 *104 Вт/мК |

| Медь-алюминий |

12 |

Сталь- дюраль |

8,4*103 |

| Медь -медь |

10 |

Сталь- сталь |

1,5*103 |

| [Медь-дюраль |

4,0 |

Металл-краска-металл |

500,0 |

| |Медь- сталь |

1,2 |

Металл -стекло |

(0,6-2,3)*104 |

| Медь -латунь |

5,5 |

Сталь-сталь(резьба) |

1,7*103 |

5 .Находим тепловое сопротивление стенки каркаса

Rст = bK /( ЛK *bK *lK ) (3.2.7)

Rст = 7*10-2 / ( 45,5 * 7*10-2 *0.02)=0.11

Где bK - ширина корпуса

6. Находим тепловое сопротивление контакта

RK = 1/( аK2 * S K2 ), (3.2.8)

RK =1/( 1,2 * 104 *0.032*10-2 )= 0.260

S K2 = hK * 1к (3.2.9)

S K 2 =1.6*10-2 *0,02=0.032*10-2

Где 1 к - длина стенки корпуса

7. Полное тепловое сопротивление

Rполн. = R3 +Rш1 +R ш2 +R ст + RK (3.2.10)

Rполн. = 1400+0.0016+0.0048+0.11+5.78=1405.9

Если тепловое сопротивление незначительно, то введение теплоотводящей шины оправдано.

3. Конструкторская часть.

3.1. Обоснование выбора элементов.

3.1.1. Обоснование выбора резисторов

| Тип |

Iп , (мА) |

Umax , (В) |

R, (Ом) |

Т, (°С) |

| МЛТ-0.125 |

0.125 |

200 |

8.2…1.1*10 |

-60…+70 |

| СП3-33-23 |

0.5 |

350 |

8.2…5.1*10 |

-60...+70 |

Все резисторы выбираются по требуемому номинальному значению и мощности. Иногда в особо точных схемах учитывается допустимое отклонение от номинальной величины сопротивления. Допустимое отклонение от номинальной величины сопротивления зависит от типа резистора: композиционный, проволочный, угольный. Выбирая резисторы по мощности, определяется мощность рассеяния на каждом резисторе отдельно по формуле P=U![]() I, P=U2

/R, P=I2

I, P=U2

/R, P=I2![]() R, выведенные из закона Ома. Полученная величина увеличивается в двое. Исходя из полученых значений выбирают резисторы эталонных мощностей: 0,125, 0,25, 0,5 ,1, 2 ,5, 10Вт и т.д.

R, выведенные из закона Ома. Полученная величина увеличивается в двое. Исходя из полученых значений выбирают резисторы эталонных мощностей: 0,125, 0,25, 0,5 ,1, 2 ,5, 10Вт и т.д.

3.1.2. Обоснование выбора диодов.

| Тип |

Iп , (мА) |

U0 , (В) |

I0 , (мкА) |

Р, (мВт) |

F, (кГц) |

Т, (°С) |

| КД 521 А |

100 (2А) |

300 |

50 |

- |

- |

-60...+100 |

Я выбрал диод КД 521 А, потому что он обладает лучшими и более выгодными параметрами. Здесь, качество диода зависит от прямого тока и обратного напряжения и чем выше эти параметры, тем лучше элемент, поэтому, согласно таблице, диод КД 521 А более всего подходит для моей схемы.

3.1.3. Обоснование выбора микросхем.

| Тип микросхем |

Uном (В) |

Uвых (В) |

Iн , (А) |

Iвых , (А) |

Р, (Вт) |

Т, (°С) |

| TL 074 |

3…10 |

0,1 |

0,1 |

0,5 |

0,5 |

-10…+70 |

| TL 084 |

3…15 |

0.8 |

0.1 |

0.5 |

0,5 |

-10…+80 |

| КР 1158ЕН12В |

24 |

22,5 |

0,5 |

22,5 |

1 |

-10…+70 |

Я выбрал микросхемы TL 074, TL 084, КР 1158ЕН12В потому что их параметры меня устраивают.

3.1.4. Обоснование выбора конденсаторов.

| Тип |

Uном (В) |

С, (пФ) |

I, (А) |

Т, (°С) |

| К 10-17 |

25 |

1.2…15 |

- |

-60…+125 |

Для решения задачи – нахождения типа и стандартного напряжения конденсатора по рабочему режиму, необходимо вначале найти минимальное напряжение, а затем выбрать ближайшее к нему стандартное значение.

Величина рабочего напряжения конденсатора ограничивается тремя требованиями:

а) конденсатор не должен перегреваться;

б) перенапряжение на нём недопустимо;

в) он должен быть защищён от прохождения обратных токов, если это полярный оксидный конденсатор.

Для того чтобы конденсатор не перегревался следует рассчитать выделяемую на нём реактивную мощность. Она не должна превышать номинальную мощность конденсатора.

Чтобы защитить конденсатор от перенапряжения, рабочее напряжение на нём не должно превышать номинальное. Это условие формулируется в стандартах как сумма постоянной составляющей и амплитуды переменной составляющей рабочего напряжения не должна быть больше стандартного напряжения.

3.2. Разработка трассировки платы.

Чертежи печатных плат выполняются на бумаге, имеющей координатную сетку, нанесённую с определённым шагом. Наличие сетки позволяет не ставить на чертеже размеры на все элементы печатного проводника.

Координатную сетку наносят на чертёж с шагом 2.5 или 1.25 мм. Шаг 1.25 мм. применяют в том случае, если на плату устанавливают многовыводные элементы с шагом расположения выводов 1.25 мм. Центры монтажных и переходных отверстий должны быть расположены в узлах координатной сетки. Если устанавливаемый на печатную плату элемент имеет два вывода или более, расстояние между которыми кратно шагу координатной сетки, то отверстие под все такие выводы должны быть расположены в узлах сетки. Если устанавливаемый элемент не имеет выводов, расстояние между которыми кратно шагу координатной сетки, то один вывод следует располагать в узле координатной сетки, а центр отверстия под другой вывод - на вертикальной или горизонтальных линиях координатной сетки.

Диаметр отверстия в печатной плате должен быть больше диаметра вставляемого в него вывода, что обеспечит возможность свободной установки радиоэлемента. При диаметре вывода до 0.8 мм диаметр неметаллизированного отверстия делают на 0.2 мм больше диаметра вывода; при диаметре вывода более 0.8 мм - на 0.3 мм больше.

Диаметр не металлизированного отверстия зависит от диаметра вставляемого в него вывода и от толщины платы. Связано это с тем, что при гальваническом осаждении металла на стенках отверстия малого диаметра, сделанного в толстой плате, толщина слоя металла получится неравномерной, а при большем отношении длины к диаметру некоторые места могут остаться не покрытыми. Диаметр металлизированного отверстия должен составлять не менее половины толщины платы.

Чтобы обеспечить надёжное соединение металлизированного отверстия с печатным проводником, вокруг отверстия делают контактную площадку. Контактные площадки отверстий рекомендуется делать в виде кольца.

Печатные проводники рекомендуется выполнять прямоугольной конфигурации, располагая их параллельно линиям координатной сетки.

Проводники на всём их протяжении должны иметь одинаковую ширину. Если один или несколько проводников проходит через узкое место, ширина проводников может быть уменьшена. При этом длина участка, на котором уменьшена ширина, должна быть минимальной.

Если проводник проходит в узком месте между двумя отверстиями, то нужно прокладывать его так, чтобы он был перпендикулярен линии, соединяющей центры отверстий. При этом можно обеспечить максимальную ширину проводников и максимальное расстояние между ними.

3.3. Разработка компоновки платы.

Любую печатную плату с установленными на ней радиоэлементами называют печатным узлом.Если радиоэлементы имеют штыревые выводы, то их устанавливают в отверстия печатной платы и запаивают. Если корпус ЭРЭ имеет планарные выводы, то их припаивают к соответствующим площадкам внахлест.

ЭРЭ со штыревыми выводами нужно устанавливать на плату с одной стороны (для плат с односторонней фольгой - на стороне, где нет фольги). Это обеспечивает возможность использования высокопроизводительных процессов пайки, например пайка «волной». Поэтому их можно располагать с двух сторон печатной платы. При этом обеспечивается большая плотность монтажа, так как на одной и той же плате можно разместить большее количество элементов.

При размещении ЭРЭ на печатной плате необходимо учитывать следующее:

Полупроводниковые приборы и микросхемы не следует близко располагать к элементам, выделяющим большое количество теплоты, а так же к источникам сильных электромагнитных полей (постоянным магнитам, трансформаторам и т.д.);

Должна быть предусмотрена возможность конвенции воздуха в зоне расположения элементов, выделяющих большое количество теплоты;

Должна быть предусмотрена возможность лёгкого доступа к элементам, которые подбираются при регулировки схемы.

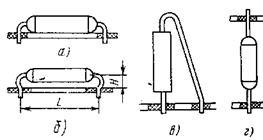

На рис.4.1 показаны часто применяемые способы установки элементов, имеющих два вывода, расположенных аксиально (сопротивления, конденсаторы, диоды и д.р).

Рис. 4.1 Установка резисторов и конденсаторов на ПП.

При выборе межцентрового расстояния L, высоты Н и других размеров следует учитывать, что для всех типов ЭРЭ ограничено минимальное расстояние от корпуса элемента, на котором можно производить гибку вывода, и минимальное расстояние от корпуса до места приложения паяльника при пайке. Эти ограничения существует не только для ЭРЭ с аксиальными выводами, но и для всех типов ЭРЭ, подключаемых пайкой.

Соответствующие данные приводятся в ГОСТах и ТУ на ЭРЭ и в справочниках.

Если элемент имеет электропроводный корпус, установленный, как показано на рис.4.1,б, и под корпусом проходит проводник, то необходимо предусмотреть изоляцию корпуса или проводника. Изоляцию можно осуществлятъ надеванием на корпус элемента трубок из изоляционного материала, нанесением тонкого слоя эпоксидной смолы на плату в зоне расположения корпуса (эпоксидная маска), наклеиванием на плату тонких изоляционных прокладок.

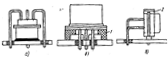

Рис. 4.2 Пример установки транзисторов на ПП

Элементы, установленные, как показано на рис.4.3, а, могут работать при более жестких механических воздействиях, чем установленные на рис.4.2, б, в.

В зависимости от конструкции конкретного типа элемента и характера механических воздействий, действующих при эксплуатации (частота и амплитуда вибрации, значение и длительность ударных перегрузок и др.), ряд элементов нельзя закреплять только пайкой за выводы — их нужно крепить дополнительно за корпус.

Крепление за корпус в зависимости от конструкции и массы элементов можно производить приклейкой к плате специальными мастиками или клеями, прилакировкой в процессе влагозащиты печатного узла, заливкой компаундом, привязкой нитками или проволокой, с помощью скоб, держателей и другими методами.

Чтобы обеспечить возможность применения групповой пайки (например, пайки «волной») элементов, устанавливаемых с зазором между платой и корпусом, необходимо предусматривать специальный изгиб выводов, как показано на рис.4.1, б. Этот изгиб удерживает элемент и не дает ему опуститься на плату в процессе установки других элементов до операции пайки. На рис.4.1, г показана установка элементов с аксиальными выводами в двухплатной конструкции.

На рис.4.2 показаны возможные варианты установки транзисторов.

При установке транзисторов, как показано на рис.4.2, а, б в аппаратуре, работающей в условиях вибрации и ударов, корпус должен быть приклеен к плате или к переходной втулке.

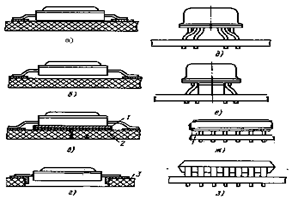

На рис.4.3 показаны варианты установки микросхем в корпусах с планарными выводами, в круглых корпусах и в плоских прямоугольных корпусах со штырьковыми выводами. Все указанные способы крепления микросхем обеспечивают их надежное крепление в условиях вибрации и ударов, действующих на аппаратуру, которая устанавливается на подвижных объектах (автомашинах, самолетах, судах и т. п.). При этом обязательно покрытие узлов влагозащитными лаками, которое обеспечивает дополнительное крепление выводов микросхем к плате.

Если микросхема выделяет большое количество теплоты и находится при повышенной температуре, то существует опасность нагрева корпуса микросхемы выше допустимой температуры.

Рис.4.3 Установка микросхем на ПП.

В этом случае под корпусами микросхем устанавливают теплопроводящую медную шину (рис.4.3, в), концы которой должны плотно прилегать к корпусу изделия или другому элементу конструкции, способного отводить выделяемую микросхемой теплоту в окружающую среду. Медная шина должна быть изолирована изоляционной прокладкой от печатных проводников проходящих под микросхемой. По тем же причинам изоляционные прокладки нужно применять при установке, изображенной на рис.4.3, а. Вместо прокладок можно покрывать нижнюю по-верхность корпуса микросхемы эпоксидной смолой.

ЭРЭ должны располагаться на речатной плате так, чтобы осевые линии их корпусов были параллельны или перпендикулярны друг другу. Это обеспечит при необходимости возможность применения специальных машин для автоматической установки и пайки ЭРЭ на печатной плате. На платах с большим количеством микросхем в однотипных корпусах их располагать правильными рядами.

Зазор между корпусами должен быть менее 1,5 мм (в одном из направлений). Указанный зазор необходим для возможности захвата микросхемы специальными устройствами при автоматической установке. Планарные корпуса нужно располагать длинной стороной вдоль направления конвекционного потока воздуха. При этом улучшается охлаждение микросхемы.

Элементы, имеющие болъшую массу, следует размещать вблизи мест крепления платы или выноситъ их за пределы платы и закреплять на шасси аппарата.

Так как печатные платы имеют малые расстояния между проводниками, то воздействие влаги может привести к таким ухудшениям сопротивления изоляции, при которой будет нарушаться нормальная работа схемы. Поэтому печатные узлы, которые будуг работать в сложных климатических условиях, необходимо покрывать слоем лака.

Используемые для этого лаки должны иметь следующие свойства: хорошую адгезию к материалу платы и печатным проводникам; малую влагопоглощаемость; большое сопротивление изоляции; способность быстро высыхать при невысокой плюсовой температуре; отсутствие растрескивания в диапазоне рабочих температур.

Наиболее часто для покрытия печатных плат используют лак УР - 231

Однако следует отметить, что тонкая пленка лака не способна надежно защитить плату от влаги при длительном воздействии, так как абсолютно влагонепоглощающих лаков не существует. Кроме того, на поверхности платы, покрытой лаком, могут быть отдельные участки с дефектами (пузырьками, царапинами и т. д.), через которые интенсивно проникает влага.

Наиболее ответственным этапом конструирования радиоаппарата является компоновка его. От компоновки зависит, будет ли аппарат отвечать поставленным требованиям, станет ли он удобным в обращении, легким в изготовлении и изящным.

Перед компоновкой радиоаппаратуры надо выбрать тип конструкции, которая может быть следующими.

Свободной (плоскостной), когда все детали размещены на одном шасси; эта конструкция наиболее часто применяется как в заводской, так и в радиолюбительской аппаратуре;

Объемной, когда радиодетали заполняют весь объем прибора (блока) в несколько этажей; такую конструкцию радиолюбители применяют редко, так как в этом случае затруднен доступ к радиодеталям;

Блочной, которая характеризуется разделением всего устройства на ряд отдельных блоков; такая конструкция применяется в телевизорах и других сложных радиоустройствах.

В радиоаппаратуре могут сочетаться различные типы конструкций. Например, объемная конструкция может быть получена из нескольких расположенных друг над другом плоскостных конструкций.

После выбора типа конструкции следует решить вопрос о материалах, из которых будут изготовлены шасси, а также корпус (ящик) аппарата. Наиболее подходящими материалами для них являются листовой алюминий, гетинакс, картон, фанера или иной листовой материал. Эти материалы легко обрабатываются; из ннх можно создать конструкции, полностью удовлетворяющие требованиям.

При объёмной компоновке радиоэлементы устанавливаются на шасси (панели), которые могут быть различные.

Угловая панель наиболее распространенный тип шасси в радиолюбительской аппаратуре. Она проста в изготовлении, обеспечивает хороший доступ сверху для смены ламп и снизу к ламповым панелям и элементам схемы. На горизонтальной плате размещают лампы, конденсаторы, резисторы и другие детали. На переднюю панель выводят ручки управления, на ней располагают шкалу приемника, измерительные приборы т. п.

Если уголковая панель, изготовлена из фанеры, ее горизонтальная плата может быть разрезной. В разрезе крепят ламповые панели, при этом отпадает необходимость делать в шасси отверстия для ламповых панелей.

Когда аппарат не имеет радиоламп, например выпрямитель на полупроводниковых диодах, угловую панель можно изготовить без «подвала».

Угловая панель вдвигается в ящик и крепится к нему шурупами, пропущенными через заднюю стенку ящика, в случас деревянной панели или же винтами в углах лицевой панели, которые ввертывают в угольники, закрепленные на передней кромке ящика.

Шнур питания может быть закреплен на задней стенке шасси и пропущен через отверстке в задней стенке ящика или же через отверстие в лицевой панели.

В передней панели делают вырезы для шкалы и отверстия для осей ручек управления. Оси ручек управления пропускают через эти отверстия. На оси надевают и закрепляют ручки управления.

Глубину подвала угловой панели надо делать возможно меньшей, так как в этом случае детали монтажа будут доступнее. Глубина подвала может колебаться от 20 до 100 мм. Подвал глубже 50 мм можно делать у больших панелей. Глубокий подвал у небольшого шасси затруднит монтаж.

Высота лицевой панели определяется как размер подвала плюс высота пространства над шасси. Последняя зависит от размера деталей, укрепленных над шасси: радиоламп, трансформаторов, конденсаторов переменной емкости, контуров и т. п.

Трансформатор питания и конденсаторы сглаживающего фильтра обычно располагают над горизонтальной платой шасси.

Плоское шасси представляет собой горизонтальную плату (обычно металлическая) с отогнутыми вниз краями. Она вставляется в ящик сзади. Для ручек управления, шкалы, кинескопа и громкоговорителя в передней стенке ящика вырезаются отверстия. Задняя стенка ящика или совсем не делается, или ее изготавливают из картона, в котором пробивают отверстия для вентиляции.

Объемная конструкция позволяет в небольшом объеме разместить много деталей.

Блочная конструкция удобна тем, что каждый блок можно наладить независимо от остальных, а также тем, что, совершенствуя радиоаппаратуру, мы имеем возможность заменять отдельные блоки, не затрагивая при этом остальных. В радиоприемниках в отдельных блоках обычно выделяют входную УКВ часть и иногда блок питания. Телевизор блочной конструкцни разбивается на блоки: синхронизации, кадровой развертки и строчной развертки; ПТК; усилитель ПЧ изображения с усилителем ПЧ звука и усилителем НЧ; блок питания. Кинескоп и отклоняющая система крепятся непосредственно на шасси.