| Скачать .docx |

Реферат: Контрольная работа: Технический контроль электронных аппаратов

Министерство образования и науки Украины

Харьковский национальный университет радиоэлектроники

Кафедра ТАПР

Контрольная работа

Дисциплина: "Производство электронных средств"

2009

1ТЕХНИЧЕСКИЙ КОНТРОЛЬ ЭЛЕКТРОННЫХ АППАРАТОВ

Отклонение от технических требований любого параметра электронного аппарата может нарушить его работу. В свою очередь трудоспособность устройств зависит от соответствия техническим требованиям блоков, узлов и деталей, которые входят в них. Поэтому контрольные операции имеют большое значение для обеспечения качества изделий.

Контроль параметров электронных средств осуществляют на всех этапах их проектирования и производства. Контролируют (проверяют) геометрические размеры, наличие напряжений, величину токов, наблюдают осцилограммы и сравнивают их с требуемыми и др. Контролируют правильность выполнения отдельных операций изготовления деталей, сборки и монтажа устройств.

Объектом контроля называют технические средства (систему, прибор, устройство, узел, элемент), информацию о техническом состоянии которых необходимо иметь.

Контролем называют процесс получения и обработки информации, которая оценивает соответствие изделия техническим требованиям.

Контроль, в самом широком понимании этого понятия, классифицируют по ряду признаков.

1. За видом решаемой задачи:

а) контроль функционирования, т.е. выполнение изделием своих функций без количественной оценки. Так, проверяют наличие изображения и звука при приеме телевизионных передач, не изменяя параметров, характеризующих качество приема. Проверку функционирования применяют при подготовке изделия к началу работы и при поиске неисправностей;

б) контроль трудоспособности, при котором проверяют соответствие допуска основных параметров изделия;

в) контроль надежности, при котором проверяют стойкость работы изделия под влиянием разных внешних факторов и со временем.

2. По виду оценки результатов контроля:

а) Контроль допуска которого являются отбраковки непригодных изделий по принципу "пригодный - непригодный";

б) количественный контроль - контроль с регистрацией величин измеренных параметров или их отклонений от номинала.

3. По использованию результатов контроля:

а) пассивный контроль, при котором результаты контроля не используются для анализа технологического процесса производства. Для пассивного контроля довольно использовать допустимую оценку результатов контроля;

б) активный контроль, при котором результаты контроля обрабатываются и результаты математической обработки используются для влияния на технологический процесс производства с целью предупреждения недостатка. Активный контроль требует количественной оценки результатов контроля.

4. По объему контрольных работ:

а) выборочный контроль, когда проверке подлежит только определенная часть партии изделий - выборка;

б) сплошной контроль, когда проверке подлежит каждое изделие.

5. По степени механизации:

а) ручной контроль;

б) полуавтоматический контроль (с частичным участием человека);

в) автоматический контроль.

6. По месту в технологическом процессе:

а) входной контроль, контроль исходных материалов, полуфабрикатов, комплектующих изделий. Организуется на составах материалов и комплектующих изделий или в специальных лабораториях;

б) Пооперационный контроль, контроль параметров изделий по ходу технологического процесса их изготовления. Разрешает своевременно проявить ошибки рабочих, сбои оборудования, срабатывание инструментов и др.;

в) выходной контроль, предусматривающий контроль выходных параметров изделия согласно техническим условиям.

Организация контроля при производстве электронных средств преследует две цели: изъятие брака и предупреждение его.

Отсюда первой задачей контроля является изъятие из партии готовых деталей или изделий тех экземпляров, которые удовлетворяют техническим условиям. Это так называемый метод пассивного контроля.

Этот метод разрешает ответить на следующие вопросы:

1. Удовлетворяет ли изделие (деталь) техническим условиям?

2. Какой процент брака в партии?

3. Какая вероятность брака?

(1.1)

(1.1)

где ![]() – среднее количество бракованных деталей;

– среднее количество бракованных деталей;

![]() – общее количество деталей в партии.

– общее количество деталей в партии.

Второй задачей контроля является предупреждение брака. В этом случае определяется не только пригодность деталей, но и тенденции процесса производства. Имеет место метод активного контроля.

Сущность метода заключается в том, что изменение параметров изделия, которое допускается, - допуск, разбивается на ряд отрезков, интервалов, и определяется, в пределах какого интервала находятся параметры данного изделия или детали. В данном случае размеры допуска устанавливаются согласно предвиденной кривой распределения. Наиболее простым способом контроля является контроль по средним значениям. Если считается, что распределение деталей подчиняется, например, закону Гаусса, то среднее значение должно находиться в середине поля допуска. По величине смещения среднего значения можно судить о правильности хода технологического процесса. Величину смещения можно охарактеризовать коэффициентом смещения контролируемого параметра

![]() (1.2)

(1.2)

где ![]() – среднее значение отклонения контролируемого параметра относительно середины поля допуска в момент времени

– среднее значение отклонения контролируемого параметра относительно середины поля допуска в момент времени ![]() :

:

![]() (1.3)

(1.3)

где ![]() – среднее значение контролируемого параметра;

– среднее значение контролируемого параметра;

![]() – значение параметра, отвечающего середине поля допуска (при симметричном поле допуска значения

– значение параметра, отвечающего середине поля допуска (при симметричном поле допуска значения ![]() совпадает с номинальным значением параметра

совпадает с номинальным значением параметра ![]() ).

).

Метод активного контроля дает ответы на следующие вопросы:

1. В каком интервале допуска находятся параметры детали?

2. В какой последовательности переходят параметры детали с одного интервала допуска в другого?

3. Какая кривая распределению параметров детали (изделия) по интервалам допуска?

4. Какая кривая распределению параметров изделия за временем?

Использование результатов активного контроля в соединении с теорией вероятности разрешает судить о следующих моментах:

1. Какое количество деталей из партии следует подвергнуть испытаниям?

2. Правильно ли идет технологический процесс или есть отклонения в технологии от технический условий?

3. Какие причины нарушения технологического процесса?

2 ТЕХНОЛОГИЯ КОНТРОЛЯ

Технический контроль является частью производственного процесса и неотъемлемой составной частью технологического процесса. Технология контроля, как правило, разрабатывается одновременно с технологическим процессом изготовления изделий.

Технология контроля представляет собой совокупность контрольных операций и технологических средств контроля, включенных в общий технологический процесс, с обозначением мест и содержанием операций контроля.

Одной из важных задач, решаемых при разработке технологии контроля, является определение количества контрольных операций и последовательности их использования в технологическом процессе. При этом основным критерием оценки является экономическая целесообразность. Назначение контрольной операции после каждой технологической операции изготовления изделия экономически нецелесообразно из-за резкого повышения трудоемкости и стоимости процесса, хотя при этом можно целиком исключить брак при изготовлении изделий.

Искусственное уменьшение количества контрольных операций приводит к увеличению вероятности появления бракованных изделий. Основными нормативными документами при разработке технологии контроля являются:

а) чертеж детали, узла, изделия;

б) технологический процесс изготовления детали, сборки, монтажа и регулирование изделия;

в) технические требования на деталь, узел, изделие;

г) каталог (альбом) технических средств контроля;

д) нормативы времени типичных контрольных операций.

При разработке технологического процесса изготовления изделия технолог должен предусмотреть количество и соединение производственных и контрольных операций, которые бы гарантировали получения изделия заданного качества и своевременное выявление дефектов процесса.

Контрольные операции назначаются обязательно после:

а) наиболее ответственных промежуточных технологических операций, обеспечивающих формирование основных размеров, формы и свойств изделия;

б) операций, потенциальных источников отклонений формированных параметров от заданных (потенциальными источниками отклонений параметров могут быть условия производства, внешние факторы, отдельные сложные операции, неустойчивость работы технологического оборудования и др.);

в) финишных операций.

Контрольные операции и вся сопроводительная информация заносятся в технологические карты процесса. Технолог, разрабатывающий технологию контроля, отвечает за техническую оснащенность контрольных операций необходимыми инструментами, приборами и приспособлениями. Контрольные операции утверждаются представителями отдела технического контроля (ОТК) завода.

При разработке технологического процесса изготовления изделия, определении контрольных операций и их техническом оснащении должны учитываться:

а) прогрессивные формы организации процесса;

б) имеющиеся достижения в области теории и практики производства электронных средств и технологии контроля;

в) реальные производственные условия.

В производстве электронных средств внешнему визуальному контролю подвергаются все поступающие комплектующие и электрорадиоизделия (ЭРИ), (монтажные проводы, соединители, ЭРЭ, платы, микросхемы и др.).

При внешнем осмотре монтажных проводов и кабелей проверяют целостность изоляции, сечение, длину, маркировку, цветность, качество закладки концов, отсутствие надрезов и др.

Электрорадиоэлементы и микросхемы проверяют путем внешнего осмотра на наличие маркировочных клейм, форму сгиба и качество лужения выводов, целостность выводов и корпусов элементов и микросхем, отсутствие сколов, надрезов, царапин, трещин, загрязнений, наличие и повреждение надписей, указывающих тип элемента и его номинальные параметры и др. Внешним осмотром также проверяются правильность раскладки проводов и жгутов при внутриблоковом монтаже, качество монтажных соединений во избежание фальшивых спаев, наличие перемычек, оплавления изоляции в местах паяния проводов.

При осмотре печатных узлов проверяют качество поверхности платы, целостность печатных проводников и контактных площадок, качество металлизации сквозных монтажных отверстий. При монтаже ЭРЭ на печатные платы (ПП) проверяют правильность их установки, видимость маркировок на плате и ЭРЭ, паянные соединения должны отвечать требованиям стандартов, не иметь трещин, наплывов, сосулек, остатков флюса на поверхности и др.

При внешнем визуальном контроле используют увеличительные линзы, микроскопы, зеркала и другие приспособления, а также оптические тестеры.

Механическую прочность крепления деталей, сборочных единиц, паянных, свареных и клепанных соединений проверяют с помощью специального оборудования и приспособлений на отрыв с измерением усилий отрыва и с помощью специальных вибростендов.

Для выявления скрытых дефектов в паянных соединениях ПП находит широкое применение рентгенотелевизионный микроскоп.

Принцип работы микроскопа заключается в следующем.

Пучок рентгеновских лучей, излучаемых рентгеновской трубкой проходит через исследуемое паянное соединение и образовывает теневое изображение в рентгеновских лучах. Это изображение проецируется почти в натуральную величину на мишень рентгеновидикона, со следующим превращением в электрические сигналы, которые через усилитель и блок телесистемы подаются на кинескоп.

Широко применяются системы автоматизированного контроля в процессе регулировки в условиях мелкосерийного, серийного и массового производств. Система разрешает выполнить автоматизированный поиск дефектов сборки и изготовления ПП, собранных на изделиях электронной техники (ИЭТ), а также функциональный контроль цифровых интегральных схем.

Для автоматической проверки логического функционирования устройства, контроля уровня напряжений логических сигналов и задержек их распространения в цепях цифровых схем в условиях серийного производства находит применение специальное оборудование, которое обеспечивает:

а) контроль цифровых схем с максимальным количеством входов-выходов к 192;

б) подачу на контролируемый печатный модуль двух независимых друг от друга напряжений питания, регулируемых в пределах 3-5В;

в) возможность многоразового считывания с ОЗУ, входящего в состав оборудования, программы контроля или любой ее части для анализа контролируемой ПП в динамическом режиме и при осциллографировании.

Независимо от вида контроля имеют место два этапа процесса контроля изделий:

а) получение первичной информации о фактическом состоянии объекта контроля, о признаках и показателях его свойств (как правило, с помощью измерений);

б) сравнение первичной информации с заранее установленными требованиями, нормами, критериями и получение вторичной информации о расхождениях фактических и необходимых данных. Полученные данные используются для осуществления влияния на технологический процесс (при необходимости) или выдачи рекомендаций из совершенствования технологии изготовления изделий.

Особенно актуальным и ответственным является контроль в автоматизированном производстве, в котором вся совокупность технологий и технических средств, связанных информационными потоками, составляет систему автоматизированного контроля (САК).

В автоматизированном производстве САК должна обеспечивать не только получение заданного качества продукции, но и безотказный ход производственного процесса.

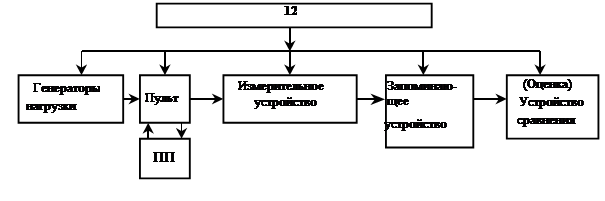

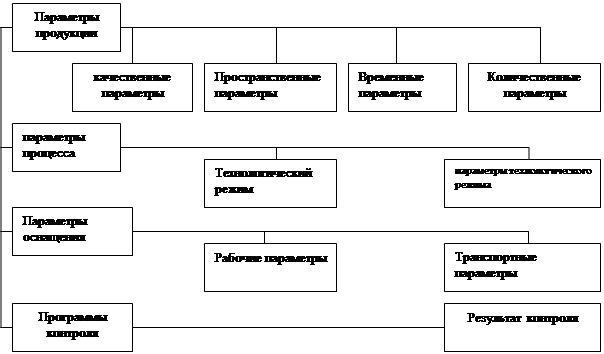

На рис. 2.1 приведена структурная схема устройства контроля печатных плат.

Рисунок 2.1 - Структурная схема устройства контроля ПП

В комплекс задач контроля автоматизированных производств входят также контроль за обеспечением бесперебойных потоков изделий, инструментов, приспособлений и измерительных устройств, проверка состояния информационных связей внутри комплекса и между технологическими комплексами, транспортных систем, систем управления производственным процессом.

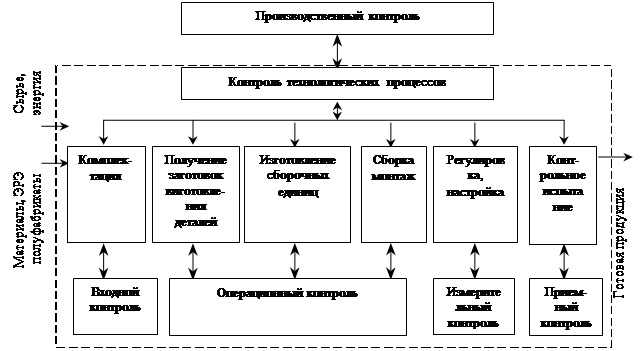

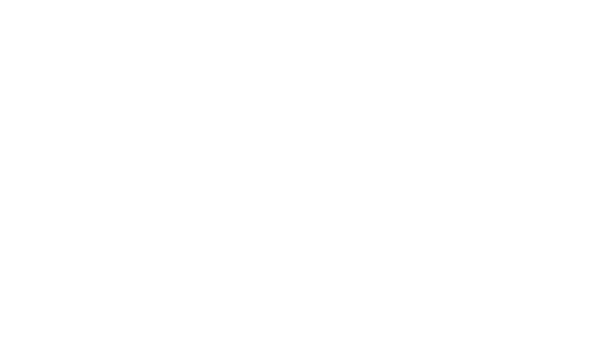

На рис.2.2 приведена обобщенная структурная схема технического контроля качества изделий. Схема дает представление о видах контроля на разных стадиях производственного процесса.

Рисунок 2.2 - Обобщенная структура системы технического контроля изделий

Система автоматизированного контроля гибкого автоматизированного производства решает такие задачи:

а) получение и подача информации о качественных, количественных, пространственных и временных параметрах продукции в процессе изготовления;

б) получение и подача информации о технологических режимах, параметрах технологической среды, транспортных и рабочих параметрах технологического процесса и оснащения;

в) сравнение фактических значений параметров с заданными;

г) подготовка результата контроля и принятие решения о форме отзыва на результат;

д) передача информации о розузгодження в систему управления соответствующего уровня;

е) получение и подача информации о выполнении функции.

На рис. 2.3 приведена схема состава основных параметров ГПС, контролируемых САК с целью получения и подачи информации.

Если объектом контроля является некоторое электронное устройство, то все параметры, контролируемые автоматизированными средствами, можно разделить на такие группы:

Рисунок 2.3 - Схема связей параметров, контролируемых САК в ГПС

а) параметры, выраженные электрическими величинами и не требующие дополнительных преобразований. К ним относятся: напряжение постоянного и сменного тока, сила тока, амплитуды тока и напряжения, частота прохождения импульсов, временные интервалы, сопротивления, емкости и индуктивности элементов устройств и др.;

б) параметры, выраженные электрическими величинами, нуждающимися в дополнительных преобразованиях, и параметры, измеренные косвенным путем. К ним относятся: напряжение тока высокой частоты, очень малые и очень большие токи, исходная мощность радиоприборов, коэффициенты шума и модуляции и др.;

в) параметры, выраженные неэлектрическими величинами, нуждающиеся в предыдущем преобразовании. К ним относятся: угловые и линейные величины, количество, температура, давление, количество оборотов и др.;

г) параметры, оцениваемые визуально. Существуют определенные параметры, автоматический контроль которых является трудным или нецелесообразным. К ним относятся в основном параметры, оцениваемые внешним осмотром с помощью органов чувств человека, например, дизайн объекта, удобство обслуживания и др. Особое место в технологии контроля отводится входному контролю, качество выполнения которого в значительной мере влияет на весь ход технологического процесса изготовления изделий. Входной контроль в сборочном процессе проводится с целью проверки на соответствие ТУ комплектующих элементов и узлов устройства, отбраковка изделий с дефектами и выявление скрытых дефектов или потенциально ненадежных элементов.

Причинами несоответствия комплектующих изделий техническим условиям, как правило, являются:

а) ненадежность приемочного контроля на предприятии-изготовителе;

б) физико-химические, механические и другие процессы, происходящие в изделиях в период хранения;

в) влияние разных факторов при транспортировке.

Дефекты, выявляемые на входном контроле, можно классифицировать таким образом:

а) дефекты комплектации (перепутывание типов или номиналов поставляемых элементов);

б) дефекты, связанные с низким качеством упаковки;

в) дефекты внешнего вида;

г) несоответствие размеров, электрических и механических параметров комплектующих изделий значениям, указанным в документации на них;

д) отказ при проверке трудоспособности;

е) отказы при проверке на влияние климатических и механических факторов.

Входной контроль качества комплектующих изделий проводится с помощью карт входного контроля, которые составляются на каждый вид комплектующих изделий.

Эффективность входного контроля ![]() может быть определена за соотношением

может быть определена за соотношением

![]() , (2.1)

, (2.1)

где ![]() – количество забракованных комплектующих изделий при входном контроле;

– количество забракованных комплектующих изделий при входном контроле;

![]() – количество комплектующих данного типа, определенных как дефектные на следующих операциях контроля в процессе сборки.

– количество комплектующих данного типа, определенных как дефектные на следующих операциях контроля в процессе сборки.

При сборке соответствующих статистических данных в ![]() можно включать информацию о комплектующих, признанных причинами отказов аппаратуры при эксплуатации, которая дает более реальную картину эффективности входного контроля.

можно включать информацию о комплектующих, признанных причинами отказов аппаратуры при эксплуатации, которая дает более реальную картину эффективности входного контроля.

3 ВЫБОР СРЕДСТВ КОНТРОЛЯ

Выбор средств контроля должен базироваться на обеспечении заданных показателей процесса контроля и анализе затрат на его реализацию. При этом должны быть установлены обязательные показатели процесса контроля, в частности: точность измерений, достоверность контроля, его трудоемкость и стоимость.

В зависимости от специфики производства и видов объектов контроля возможны и другие показатели процесса контроля, например, его продолжительность, погрешность измерений, объем, полнота, периодичность и др.

При анализе затрат необходимо предусмотреть:

а) сравнение вариантов средств контроля, отвечающих одинаковым требованиям и обеспечивающих решение одинаковых задач в конкретных производственных условиях;

б) выбор вариантов, которые базируются на следующей информации: плане развития предприятия; технических требованиях к изделию; количеству изделий и срокам изготовления; технических возможностях средств контроля; затратах на приобретение средств контроля и их эксплуатацию; требованиях техники безопасности и промышленной санитарии.

Выбор средств контроля должен обеспечивать:

а) систематическое повышение производительности работы;

б) систематическое снижение трудоемкости контроля;

в) безопасность работы;

г) необходимую точность и экономичность производства;

д) выдачу информации в форме, удобной для оперативного использования.

При выборе средств контроля используются следующие виды документации:

а) конструкторская документация на изделие;

б) технологическая документация на изготовку и контроль изделия;

в) государственные, отраслевые стандарты и стандарты предприятий на средства контроля;

г) каталоги средств контроля;

д) классификаторы средств контроля;

е) картотеки применяемости средств контроля;

ж) инструкционно-методические материалы по выбору средств контроля.

К применению допускаются средства контроля, признанные пригодными по результатам метрологического надзора.

Этапы выбора средств контроля:

а) анализ характеристик объекта контроля и показателей процесса контроля; б) определение предыдущего состава средств контроля; в) определение окончательного состава средств контроля.

При анализе характеристик объекта, контроля и показателей процесса контроля должны учитываться: вид объекта контроля (деталь, сборочная единица, технологический процесс); вид контролируемого признака (геометрический размер, физический параметр, форма и др.); номинальные значения и допуски на контролируемые параметры; допустимая погрешность измерений; конструктивные особенности изделия (конфигурация, доступность и др.); измерительная база; масса объекта контроля; повреждаемость (деформация) при контроле; условия рабочего места (температурный режим и др.); производительность технического контроля; транспортабельность средства и объекта контроля; наличие средства контроля на заводе; условия выдачи результатов контроля; стоимость средства контроля; квалификация контроллера; дополнительные условия и характеристики.

Выбор средств контроля согласовывает с отделом технического контроля и метрологической службой.