| Скачать .docx |

Реферат: Система управления двухкоординатным объектом

Государственное образовательное учреждение

высшего профессионального образования

«Московский государственный текстильный университет

имени А.Н.Косыгина»

Кафедра автоматики и промышленной электроники

Научно-исследовательская работа

«Система управления двухкоординатным объектом»

Выполнили: студентки 5 курса

ФИТАЭ

Проверил: доц

Москва 2008

Содержание

Введение

Разработка схемы стабилизации температурных режимов при производстве фторидных оптических волокон и схемы системы управления координатным столом

Принцип работы схемы системы управления стабилизации температуры

Принцип работы схемы системы управления каналами «X» и «Y»

Разработка печатной платы для стабилизации температурных режимов и центровки заготовки

Разработка схемы управления шаговым электроприводом для регулирования натяжения нитей в процессе ленточного снования

Анализ работы принципиальной электрической схемы управления

Выбор и расчет элементов схемы

Разработка печатной платы для управления шаговым электроприводом в процессе снования

Блок управления шаговым двигателем SMD-42

Программируемый контроллер SMC-3-1

Шаговый двигатель ДШИ-200-3

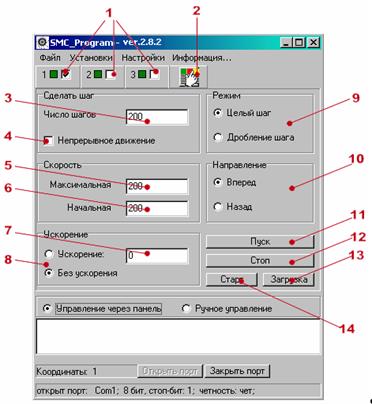

Принцип работы программы SMC_Program v.2.8

Назначение программы

Интерфейс пользователя

Выбор и настройка порта

Панель индикаторов

Управление через панель

Ручной режим управления

Заключение

Введение

В большом числе технологических процессов требуется управление объектом по двум координатам. В нашем случае объектом является координатный стол, для управления которого используем шаговый электропривод. В процессе ленточного снования применяется управление объектом – регулирующим органом – по одной координате. Задача заключается в минимизации затрат на узел, высокоточном управлении.

Разработаем схему стабилизации температурных режимов при производстве фторидных оптических волокон и схему системы управления координатным столом. А также схему управления шаговым электроприводом для регулирования натяжения нитей в процессе ленточного снования.

Разработаем печатные платы (два канала – для управления координатным столом и один канал – для стабилизации температурных режимов при производстве фторидных оптических волокон; для управления регулирующим органом в процессе снования).

Разработка схемы стабилизации температурных режимов при производстве фторидных оптических волокон и схемы системы управления координатным столом

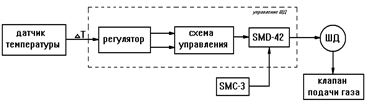

Составим функциональную схему стабилизации температурных режимов рис. 1, состоящую из релейного регулятора и схемы управления шаговым электродвигателем ШД-200-3. Информация о положении заготовки поступает от лазерного датчика фирмы «ВЕТА». По каналу информация о температуре в зоне нагрева поступает в виде аналогового сигнала, принимающего либо положительное, либо отрицательное значение в зависимости от направления рассогласования. Этот сигнал поступает на вход релейного регулятора, выполненного в виде триггера Шмита, обеспечивающего статическую характеристику реального реле с зоной нечувствительности и с гистерезисом. Шаговый двигатель работает в реверсивном режиме, обеспечивая подачу газа с помощью клапана, который при необходимости открывается и подаёт инертную среду.

Рис. 1. Функциональная схема стабилизации температурных режимов.

В процессе вытяжки фторидных волокон недостаточно только поддерживать температуру на заданном уровне, необходимо также одновременно центрировать заготовку. С этой целью используется координатный стол, жёстко скреплённый с трубой, в которой находится заготовка.

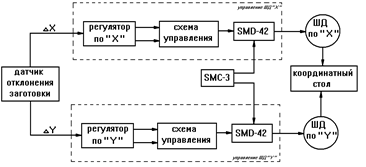

Для реализации перемещения координатного стола составим функциональную схему системы управления, рис. 2.Она состоит из двух идентичных каналов, состоящих из релейного регулятора и схемы управления шаговым электродвигателем ШД-200-3. Информация о положении заготовки поступает от лазерного датчика фирмы «ВЕТА».

По каждому из двух каналов информация о положении заготовки поступает в виде аналогового сигнала, принимающего либо положительное, либо отрицательное значение в зависимости от направления рассогласования. Этот сигнал поступает на вход релейного регулятора, выполненного в виде триггера Шмита, обеспечивающего статическую характеристику реального реле с зоной нечувствительности и с гистерезисом. Шаговые двигатели работают в реверсивном режиме, обеспечивая перемещение координатного стола в направлении уменьшения величины рассогласования положения заготовки, относительно центра нагревательного устройства.

Рис. 2. Функциональная схема системы управления координатным столом.

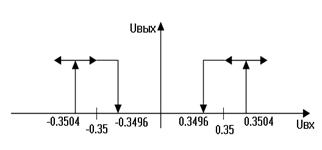

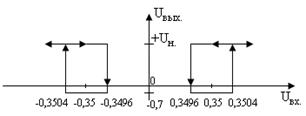

Регулятор, реализованный на операционных усилителях, обеспечивает следующую статическую характеристику:

Рис. 3. Статическая характеристика регулятора

ширина петли

Реализуем выше приведённые функциональные схемы, а именно схему стабилизации температурных режимов рис. 4 и схему системы управления координатным столом рис. 5.

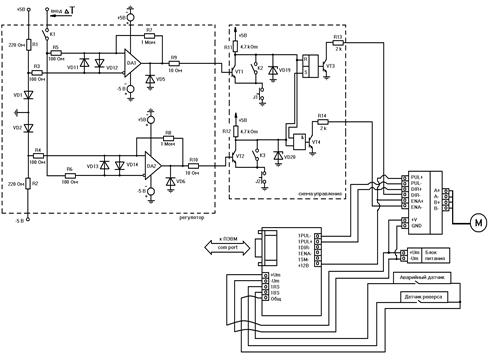

Рис. 4. Схема системы управления стабилизации температуры.

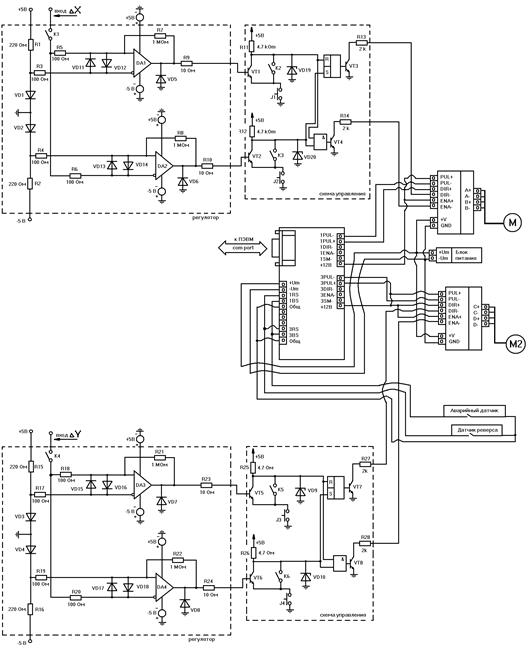

Рис. 5. Схема системы управления координатным столом.

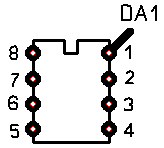

Ток, протекающий по цепи с диодами VD1 – VD2, равен:

mA

mA

![]() Ом = 1000 Ом = 1 kОм

Ом = 1000 Ом = 1 kОм

![]() Ом = 0.5 kОм, соответственно

Ом = 0.5 kОм, соответственно ![]() kОм, так как это максимальное значение сопротивлений для этого участка цепи, то выберем значения меньшие полученного, чтобы резисторы во время работы не нагревались:

kОм, так как это максимальное значение сопротивлений для этого участка цепи, то выберем значения меньшие полученного, чтобы резисторы во время работы не нагревались:

![]()

![]() Ом

Ом

Выберем сопротивления:

![]()

![]() Ом и

Ом и ![]() МОм,

МОм,

соответственно:

![]() =100 Ом и

=100 Ом и ![]() МОм.

МОм.

Транзисторы VT1 - VT8 возьмём серии КТ3102Г.

На выходе операционного усилителя (ОУ серии К140УД7) имеем сигнал U=4В, сопротивления:

![]() Ом.

Ом.

Ток, протекающий по цепи с транзисторами VT1, VT2, VT5 и VT6 I = 1mA (при таком токе транзистор полностью открыт), следовательно ![]() Ом = 5 kОм. Опять же это максимальные номиналы резисторов, при них они будут нагреваться, поэтому возьмём значения немного меньшие:

Ом = 5 kОм. Опять же это максимальные номиналы резисторов, при них они будут нагреваться, поэтому возьмём значения немного меньшие:

![]() kОм.

kОм.

Блок SMD-42 работает при токе I![]() mA, выберем значение I = 6 mA.

mA, выберем значение I = 6 mA.

![]() Ом = 2 kОм.

Ом = 2 kОм.

У стабилитронов VD19, VD20, VD9 и VD10 напряжение стабилизации должно быть в диапазоне 2.4 – 3.6 В, возьмём серии 2С101А.

Операционный усилитель не терпит большой разницы напряжения между входами. Для защиты входов от перенапряжения используются диоды, включенные между входами встречно - параллельно VD1-VD8 и VD11-VD18 типа КД503А.

Принцип работы схемы системы управления стабилизации температуры

Зона нечувствительности определяется величиной напряжения, падающего на открытых диодах VD1 и VD2, равного примерного 0.3 - 0.4 В.

Когда величина входного напряжения превышает верхний порог срабатывания триггера Шмита, то в зависимости от знака входного напряжения либо на выходе DA1 (схема на нём запускается при входном импульсе напряжении отрицательной полярности), либо на выходе DA2 (схема на нём запускается при входном импульсе напряжения положительной полярности) формируется уровень напряжения, равный напряжению насыщения операционного усилителя. Это напряжение переводит в режим насыщения либо транзистор VT1, либо транзистор VT2, что, в свою очередь, определяет по какому алгоритму будет совершаться работа дальше.

Сигнал идёт на логические элементы, определяющие работу двигателя (совершать реверс или работать в обычном режиме) с помощью которого открывается клапан подачи газа. В случае достижения координатным столом крайних положений срабатывают конечные переключатели J1 и J2, блокирующие работу двигателей. В этом случае вывести координатный стол из конечного положения можно только в ручном режиме.

Шаговый привод реализован с помощью блока SMC-3, который вырабатывает импульсные сигналы, и блока SMD-42, отвечающий за работу двигателя ДШИ-200 в соответствии с заложенной программой.

Принцип работы схемы системы управления каналами «X» и «Y».

Зона нечувствительности определяется величиной напряжения, падающего на открытых диодах VD1 и VD2, равного примерного 0.3 - 0.4 В.

Когда величина входного напряжения превышает верхний порог срабатывания триггера Шмита, то в зависимости от знака входного напряжения либо на выходе DA1 (схема на нём запускается при входном импульсе напряжении отрицательной полярности), либо на выходе DA2 (схема на нём запускается при входном импульсе напряжения положительной полярности) формируется уровень напряжения, равный напряжению насыщения операционного усилителя. Это напряжение переводит в режим насыщения либо транзистор VT1 (VT5), либо транзистор VT2 (VТ6), что, в свою очередь, определяет по какому алгоритму будет совершаться работа дальше.

Далее сигнал идёт на логические элементы, определяющие работу двигателя (совершать реверс или работать в обычном режиме) с помощью которого осуществляется перемещение координатного стола. Если сигнал пришёл с регулятора по координате Х, то заготовка будет перемещаться вправо или влево в зависимости от знака сигнала (если сигнал идёт с регулятора по координате Y, то заготовка переместится вверх или вниз в зависимости от сигнала). В случае достижения координатным столом крайних положений срабатывают конечные переключатели J1 (J3) и J2 (J4), блокирующие работу двигателей. В этом случае вывести координатный стол из конечного положения можно только в ручном режиме

Шаговый привод реализован с помощью блока SMC-3, который вырабатывает импульсные сигналы, и 2-х блоков SMD-42, отвечающих за работу двигателей ДШИ-200 в соответствии с заложенной программой.

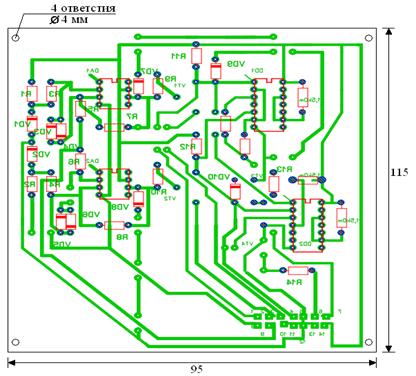

Разработка печатной платы для стабилизации температурных режимов и центровки заготовки

Схема управления, реализованная с помощью печатной платы, обеспечивает требуемый алгоритм и преобразует аналоговый сигнал в цифровой с целью управления реверса ШД.

В данной работе предлагается устройство для стабилизации температуры и для центровки заготовки относительно нагревательного элемента.

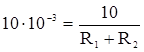

Печатная плата, представленная на рис. 6,управляет схемой системы управления стабилизации температуры, показанной на рис. 4.

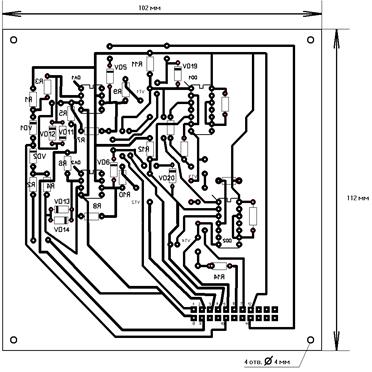

Печатная плата, представленная на рис. 7,управляет схемой системы управления координатным столом, показанной на рис. 5.

а)

а)

Таблица 1

Спецификация элементов, применяемых в плате для стабилизации температуры

| Обозначение | Наименование | Кол. | Прим. |

| R1 - R2 | Резистор ГОСТ 11324-65 ОМЛТ 0,125-200 Ом | 2 | |

| R3 - R6 | Резистор ГОСТ 11324-65 ОМЛТ 0,125-100 Ом | 4 | |

| R7 – R8 | Резистор ГОСТ 11324-65 ОМЛТ 0,125-1 МОм | 2 | |

| R9 – R10 | Резистор ГОСТ 11324-65 ОМЛТ 0,125-10 Ом | 2 | |

| R11 – R12 | Резистор ГОСТ 11324-65 ОМЛТ 0,125-4.7 kОм | 2 | |

| R13 – R14 | Резистор ГОСТ 11324-65 ОМЛТ 0,125-2 kОм | 2 | |

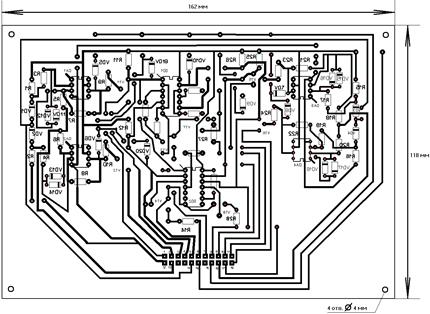

| DA1- DA2 | Операционный усилитель К140УД7 ТУ аА0.365.003 | 2 | |

VD1 – VD2, VD5 – VD6, VD11 – VD14 |

Диод КД521В дР 3.362.029 | 8 | |

| VD9 – VD10 | Стабилитрон 2С101А ТУ ТТ 3.362.142 | 2 | |

| VT1 – VT4 | Транзистор КТ3102Г | 4 | |

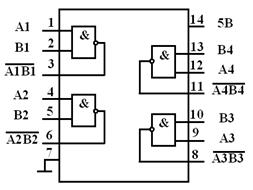

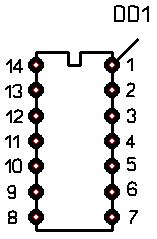

| DD1 | К155ЛА3 | 1 | |

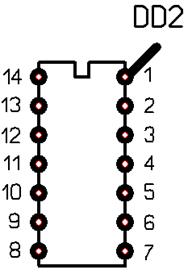

| DD2 | К155ЛИ1 | 1 |

| № | Разъём |

| 1 | ключ К2 |

| 2 | кнопка J2 |

| 3 | кнопка J1 |

| 4 | ключ К3 |

| 5 | земля для R-S, VT4, VT8, «&1» |

| 6 | ENA – (для М) |

| 7 | земля для VT3 |

| 8 | ENA – (для М2) |

| 9 | ключ К5 |

| 10 | DIR - (для М2) |

| 11 | кнопка J3 |

| 12 | - Uпит (-5В) |

| 13 | вход ∆Х |

| 14 | земля для VD1 – VD4 |

| 15 | земля для VD5 – VD10, VD19 |

| 16 | вход ∆Y |

| 17 | ключ К6 |

| 18 | кнопка J4 |

| 19 | +Uпит (+5В) |

Рис. 7. Печатная плата для центровки заготовки.

Таблица 2.Спецификация элементов, применяемых в плате для центровки заготовки.

| Обозначение | Наименование | Кол. | Прим. |

| R1 - R2, R15 - R16 | Резистор ГОСТ 11324-65 ОМЛТ 0,125-200 Ом | 4 | |

| R3 - R6, R17 - R20 | Резистор ГОСТ 11324-65 ОМЛТ 0,125-100 Ом | 8 | |

| R7 – R8, R21 –R22 | Резистор ГОСТ 11324-65 ОМЛТ 0,125-1 МОм | 4 | |

| R9 – R10, R23 – R24 | Резистор ГОСТ 11324-65 ОМЛТ 0,125-10 Ом | 4 | |

| R11 – R12, R25 – R26 | Резистор ГОСТ 11324-65 ОМЛТ 0,125-4.7 kОм | 4 | |

| R13 – R14, R15 – R16 | Резистор ГОСТ 11324-65 ОМЛТ 0,125-2 kОм | 4 | |

| DA1- DA4 | Операционный усилитель К140УД7 ТУ аА0.365.003 | 4 | |

VD1 – VD8, VD11 –VD18 |

Диод КД521В дР 3.362.029 | 16 | |

VD9 – VD10, VD19 – VD20 |

Стабилитрон 2С101А ТУ ТТ 3.362.142 | 4 | |

| VT1 – VT8 | Транзистор КТ3102Г | 8 | |

| DD1 | К155ЛА3 | 1 | |

| DD2 | К155ЛИ1 | 1 |

Операционные усилители на печатной плате - это корпуса DA1 – DA4.

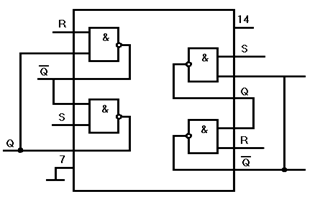

R-S триггер реализован с помощью микросхемы К155ЛА3 и

представлен в корпусе DD1.

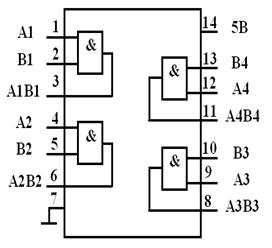

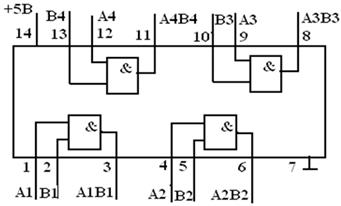

Рис. 9. Микросхема К155ЛА3 и реализация на ней R-S триггера.

1, 13 – входы R1 и R2

1, 13 – входы R1 и R2

2, 12 – входы S1 и S2

3, 11 – выходы Q1 и Q2

4, 10 – входы

5,9 – входы S1 и S2

6, 8 – инвертирующие выходы Q1 и Q2

7 – земля

14 – питание « + 5В».

Рис. 10. Корпус DD1 – R-S триггер.

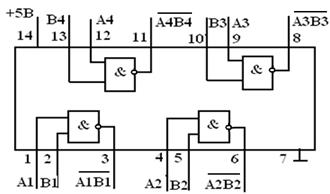

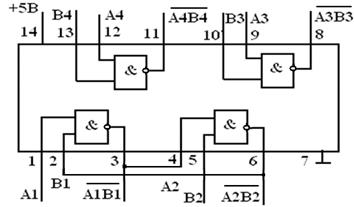

Для элементов «&» используется микросхема К155ЛИ1, представленная корпусом DD2.

Рис. 11. Микросхема К155ЛИ1 и корпус элементов «&» - DD2.

Разработка схемы управления шаговым электроприводом для регулирования натяжения нитей в процессе ленточного снования

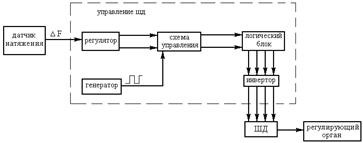

Реализуем перемещение регулирующего органа. Для этого составим функциональную схему системы управления регулирующим органом (рис. 12).Она состоит из релейного регулятора и схемы управления шаговым электродвигателем ДШИ-200-3. Генератор формирует сигналы требуемой амплитуды и формы. Сигнал управления идет на логический блок, с которого поступает на инвертор (коммутатор), связанный с шаговым двигателем, отвечающим за перемещение регулирующего органа.

Рис. 12. Функциональная схема системы управления регулирующим органом.

Информация о величине натяжения поступает в виде аналогового сигнала, принимающего либо положительное, либо отрицательное значение. Этот сигнал поступает на вход релейного регулятора, выполненного в виде триггера Шмита, обеспечивающего статическую характеристику реального реле с зоной нечувствительности и с гистерезисом. Шаговый двигатель работает в реверсивном режиме, обеспечивая перемещение регулирующего органа в направлении уменьшения величины ошибки.

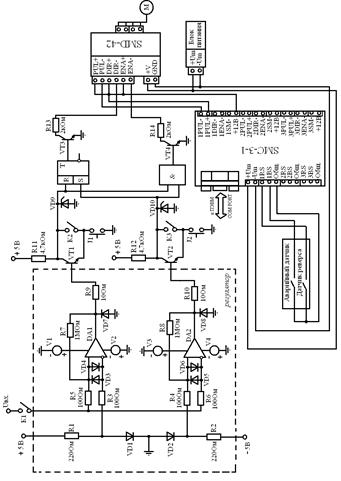

Принципиальная электрическая схема управления шаговым электроприводом представлена на листе 17.

Анализ работы принципиальной электрической схемы управления

Данная схема реализуется на основе шагового электропривода с микропроцессорным управлением. Схема стыкует шаговый двигатель с датчиком натяжения; обеспечивает требуемый алгоритм управления. Регулятор, реализованный на операционных усилителях, обеспечивает следующую статическую характеристику (рис. 13):

Рис. 13. Статическая характеристика регулятора.

Зона нечувствительности определяется величиной напряжения, падающего на открытых диодах VD1 и VD2, равного примерно 0,3 – 0,4 В.

Когда величина входного напряжения превышает верхний порог срабатывания триггера Шмита, то в зависимости от знака входного напряжения либо на выходе DA1 (схема на нем запускается при входном импульсе напряжения отрицательной полярности), либо на выходе DA2 (схема на нем запускается при входном импульсе напряжения положительной полярности) формируется уровень напряжения, равный напряжению насыщения операционного усилителя. Это напряжение переводит в режим насыщения либо транзистор VT1, либо транзистор VT2. Далее сигнал поступает на RS-триггер и элемент «И». Затем идет на блок управления SMD-42, связанный с контроллером SMC-3-1, потом поступает на шаговый двигатель ДШИ-200-3, отвечающий за перемещение регулирующего органа, соединенного с парой валиков.

Двигатель вращается в одну сторону при наличии нулей на входах DIR-, ENA-. При появлении на входе DIR- единицы двигатель совершает реверс.

Пусть с датчика натяжения поступает сигнал ![]() , тогда работает верхняя часть схемы. Высокий уровень (логическая 1) приходит на базу транзистора VT1, далее 1 идет на вход RRS-триггера и вход элемента «И», на выходе триггера будет 0 (на входе S – 0), который приходит на вход DIR-. При этом на входе ENA- присутствует логический 0. Двигатель вращается в одну сторону.

, тогда работает верхняя часть схемы. Высокий уровень (логическая 1) приходит на базу транзистора VT1, далее 1 идет на вход RRS-триггера и вход элемента «И», на выходе триггера будет 0 (на входе S – 0), который приходит на вход DIR-. При этом на входе ENA- присутствует логический 0. Двигатель вращается в одну сторону.

Пусть с датчика натяжения поступает сигнал ![]() , тогда работает нижняя часть схемы. Высокий уровень (логическая 1) приходит на базу транзистора VT2, далее 1 идет на вход SRS-триггера и вход элемента «И», на выходе триггера будет 1 (на входе R – 0), которая приходит на вход DIR-. При этом на входе ENA- присутствует логический 0. Двигатель совершает реверс.

, тогда работает нижняя часть схемы. Высокий уровень (логическая 1) приходит на базу транзистора VT2, далее 1 идет на вход SRS-триггера и вход элемента «И», на выходе триггера будет 1 (на входе R – 0), которая приходит на вход DIR-. При этом на входе ENA- присутствует логический 0. Двигатель совершает реверс.

В случае достижения регулирующим органом крайних положений срабатывают конечные переключатели J1 и J2, блокирующие работу двигателя. В этом случае вывести регулирующий орган из конечного положения можно только в ручном режиме, для чего можно использовать кнопки выносного пульта К2 и К3.

Операционный усилитель не терпит большой разницы напряжений между входами. Поэтому для защиты входов ОУ DA1 и DA2 от перенапряжений используют дополнительные диоды VD3 – VD6, включенные между входами встречно-параллельно.

Диоды VD7, VD8 используем для ликвидации провала при наличии отрицательной полуволны (не будет провала -4В, а будет -0,7В).

Стабилитроны VD9, VD10 применяем для ограничения напряжения до 3,3В, поступающего на RS-триггер и элемент «И».

Выбор и расчет элементов схемы

Выберем операционные усилители К140УД7; диоды VD1, VD2 - ГД402А; диоды VD3 – VD8 - КД521В; стабилитроны 2С101А; транзисторы КТ3102Г.

Параметры диода ГД402А:

| Диод | Uоб/Uим В/В |

Iпр/Iим мА/мА |

Tв/Qпк(Iп/Uо) нс/пк (мА/В) |

Cд/Uд пф/В |

Uпр/Iпр В/мА |

Iо мкА |

Корпус |

| ГД402А | 15/ | 30/100 | 0.45/15 | 0.8/5 | 100/ | 1 |

Параметры диода КД521В:

| Диод | Uоб/Uим В/В |

Iпр/Iим мА/мА |

Tв/Qпк(Iп/Uо) нс/пк (мА/В) |

Cд/Uд пф/В |

Uпр/Iпр В/мА |

Iо мкА |

Корпус |

| КД521В | 50/75 | 50/500 | 4/200 ( /10) | 10/0 | 1/50 | 1 | 8 |

Параметры стабилитрона 2С101А:

| Диод | Uст/Iст В/мА |

Ic1-Ic2 мА-мА |

Rст/Iст Ом/мА |

Rст/Iст Ом/мА |

Pм мВт |

TKU(мВ/C) 1/10000*C |

dUст %(В) |

Корпус |

| 2С101А | 3.3/3 | 1-30 | 180/3 | - | 100 | -10 | 10 | 74 |

Параметры транзистора КТ3102Г:

| ТИП | B1-B2/Iк /мА |

Fт МГц |

Cк/Uк пф/В |

Rб*Cк псек |

tр нс |

Iко мкА |

Uкб В |

Uкэ/R В/кОм |

Uэб В |

Iкм/Iк мА/мА |

Pк мВт |

Пер | Цок |

| КТ3102Г | 400-1000/2 | 300 | 6/5 | 100 | 0.05 | 20 | 20/10 | 5 | 100/200 | 250 | N-P-N | 11 |

Выберем резисторы R1=R2=220Ом.

Ширина петли статической характеристики триггера Шмита изменяется посредством выбора номиналов резисторов R5, R7 (для одного триггера Шмита) и R4, R8(для другого триггера Шмита). Выберем резисторы R3=R4=R5=R6=100Ом. Тогда R7=R8=1МОм.

![]() (см. рис. 13).

(см. рис. 13).

Резисторы R9=R10=10Ом выполняют роль перемычек.

Примем, что ток коллектора транзисторов VT1 и VT2 Iк =1mA, тогда:

![]() . Возьмем R11=R12=4,7кОм.

. Возьмем R11=R12=4,7кОм.

Примем, что ток коллектора транзисторов VT3 и VT4 Iк =6mA, тогда:

![]() .

.

Разработка печатной платы для управления шаговым электроприводом в процессе снования

Для разработки платы требуется выбрать необходимые микросхемы.

Микросхема К155ЛИ2, элемент «И».

Микросхема К155ЛА3, элемент «И-НЕ».

Реализуем RS-триггер на двух элементах «И-НЕ» путем соединения входов 2 и 4 с выходами 6 и 3 соответственно.

Микросхема К155ЛА3, реализация RS -триггера.

Создадим рабочее изображение, с помощью которого будет осуществляться выполнение печатной платы путем переноса изображения на стеклотекстолит.

Позиционное обозначение |

Наименование | Кол. | Примечание |

| VD1 – VD2 | Диод ГД402А ТУ дР3.362.039 |

2 | |

| VD3 – VD8 | Диод КД521В ТУ дР3.362.029 |

6 | |

| VD9, VD10 | Стабилитрон 2С101А ТУ ТТ3.362.142 |

2 | Стабилизация напряжения с минимальным током 1мА |

| DA1,DA2 | Операционный усилитель К140УД7 ТУ бК0.348.095 |

2 | |

| VT1 – VT4 | Транзистор КТ3102Г ТУ аА0.365.003 |

4 | |

| R1, R2 | Резистор ГОСТ 7113-66 МЛТ – 0,125 – 220 |

2 |

|

| R3 – R6 | МЛТ – 0,125 – 100 | 4 | |

| R7, R8 | МЛТ – 0,125 – 1M | 2 | |

| R9, R10 | МЛТ – 0,125 – 10 | 2 | |

| R11, R12 | МЛТ – 0,125 – 4,7к | 2 | |

| R13, R14 | МЛТ – 0,125 – 2к | 2 | |

| DD1 | Микросхема К155ЛА3 | 1 | |

| DD2 | Микросхема К155ЛИ2 | 1 | |

| Разъем МРН-14 | 1 |

DA1, DA2 – операционные усилители (2-ая ножка – инвертирующий вход, 3-ая – неинвертирующий вход, 4-ая - ![]() , 6-ая – выход, 7-ая -

, 6-ая – выход, 7-ая - ![]() ).

).

На выходах RS-триггера Q

(3)и ![]() (6) стоят перемычки. При налаживании работы схемы используется одна из них.

(6) стоят перемычки. При налаживании работы схемы используется одна из них.

Питание входов 9, 10, 12 и 13 RS-триггера; 4, 5, 9, 10, 12 и 13 элемента «И» осуществляется через резисторы 1,5кОм.

| № | Разъем МРН-14 |

| 1 | Кнопка для ручного управления К2 |

| 2 | Конечный переключатель J2 |

| 3 | Конечный переключатель J1 |

| 4 | Кнопка для ручного управления К3 |

| 5, 10 - 13 | Земля |

| 6 | Вход ENA- |

| 7 | Вход DIR- |

| 8 | -Uпит. . (-5В) |

| 9 | Uвх. (сигнал с датчика) |

| 14 | +Uпит. (+5В) |

Описание технических средств

Блок управления шаговым двигателем SMD-42 (рис. 15) предназначен для управления двух и четырехфазными гибридными шаговыми двигателями. Блок обеспечивает высокую точность, высокую скорость и низкий уровень вибрации. Область применения: приборостроение, робототехника и др.

Рис. 15. Блок управления шаговым двигателем SMD-42.

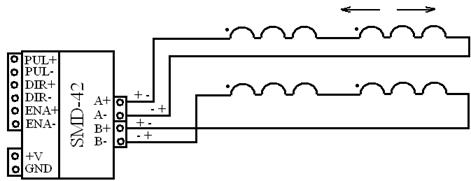

Принцип подключения четырехфазного шагового двигателя ДШИ-200-3 к блоку управления SMD-42 показан на рис. 16:

Рис. 16.

Конец первой фазы соединяем с началом второй. Начало третьей фазы – с концом четвертой.

Таблица 3 Технические характеристики блока управления SMD-42.

| Параметр | Минимальный | Максимальный |

| Напряжение питания, В | 20 | 50 |

| Максимальный выходной ток, А | 1,0 | 4,2 |

| Входной ток управляющих сигналов, мА | 7 | 16 |

| Максимальная входная частота, кГц | 0 | 30 |

| Температура окружающего воздуха, °С | 0 | 50 |

| Относительная влажность воздуха, % | 40 | 90 |

| Масса, кг | 0,28 | |

В блоке используются дифференциальные входы для улучшения помехоустойчивости и гибкости интерфейса. Интерфейс позволяет принимать однонаправленные управляющие сигналы от контроллера.

Для питания блока могут использоваться стабилизированные и нестабилизированные источники питания постоянного тока. Для снижения общей стоимости возможно использование нескольких блоков с одним источником питания.

Блок позволяет дробить шаг до 1/128. Предусмотрена возможность устанавливать ток удержания (половина/полный от значения рабочего тока).

Блок поддерживает два режима управления ШД:

· Управление ШД от внешнего устройства, посредством логических сигналов: “ШАГ”, “НАПРАВЛЕНИЕ” и “РАЗРЕШЕНИЕ”. Подача сигналов осуществляется импульсами.

· Управление ШД от компьютера осуществляется через LPT-порт с использованием программы StepMotor_LPT.

StepMotor_LPT позволяет:

1) задавать и отрабатывать необходимое количество шагов, либо осуществлять непрерывное вращение;

2) осуществлять выбор направления вращения ротора шагового двигателя;

3) осуществлять выбор скорости вращения шагового двигателя;

4) определять положение ротора шагового двигателя;

5) а также определять число фактически отработанных шагов, время и скорость вращения шагового двигателя;

Программируемый контроллер SMC-3-1 (рис. 17) предназначен для управления шаговыми приводами. Контроллер SMC-3-1 включает в себя 3 независимых канала управления приводами. Каждый из каналов выполнен на микроконтроллере ATMega8 и работает по исполнительной программе, содержащейся в энергонезависимой памяти микроконтроллера. Исполнительная программа записывается от ПК через интерфейс RS232.

Рис. 17. Программируемый контроллер SMC-3-1.

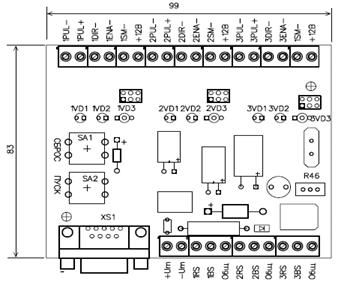

Контроллер SMC-3-1 выполнен в виде платы (рис. 18) с расположенными на ней электронными компонентами, элементами индикации, органами управления, клеммами и разъемами.

Рис. 18. Конструкция SMC-3-1.

Кроме электронных компонентов на плате располагаются:

- винтовые клеммы для подключения соединительных проводов линий управления, сигнализации и питания;

- разъем XS1 для связи с компьютером;

- кнопки SA1 и SA2 «СБРОС» и «ПУСК»;

- подстроечный резистор R46 для управления скоростью вращения двигателей в ручном режиме;

- светодиодные индикаторы nVD1 – nVD3 для индикации режимов работы устройства.

Для уменьшения помех и увеличения длины линий связи устройство имеет балансные выходы по линиям импульсов переключения nPUL.

Каждый из каналов устройства имеет 4 выходных линии управления входами драйверов и 2 входных линии сигнализации.

Назначение линий приведено в таблице 4.

Таблица 4

| nPUL- | Выход импульсов |

| nPUL+ | Выход импульсов инверсный |

| nDIR- | Выход переключения реверса |

| nENA- | Выход разрешения двигателя |

| nSM- | Выход установки микрошага |

| +12B | Питание входов управления драйвера ШД |

| nRS | Вход переключателя реверса |

| nBS | Вход аварийного выключателя |

| Общ. | Общий |

| +Um | «Плюс» источника питания |

| -Um | «Минус» источника питания |

Контроллер может работать как автономно (вручную), так и от ПК. Предусмотрена возможность синхронизации работы двигателей, подключенных к блоку управления SMC-3-1.

Функции и возможности устройства:

· Выдача управляющих сигналов для приводов шаговых двигателей по программе, хранящейся в устройстве;

· Запись управляющей программы во внутреннее ПЗУ и дальнейшая автономная работа без участия ПК

· Автоматический останов шагового двигателя при поступлении сигнала от аварийного датчика;

· Автоматическое переключение направления вращения двигателя при поступлении сигнала от датчика реверса;

· Возможность работы в ручном режиме.

Таблица 5

Технические характеристикиконтроллера SMC-3-1.

| Количество каналов управления шаговыми двигателями | 3 |

| Диапазон частот импульсов перемещения ШД, Гц | 1-10000 |

| Точность установки частоты, %, не хуже | 0,02 |

| Выходной ток линий управления, мА | 12 |

| Напряжение на выходе ненагруженной линии управления, В | 12 |

| Максимальная длина линии связи, м | 30 |

| Напряжение питания постоянное, В | 22-40 |

| Максимальный ток потребления, мА, в зависимости от напряжения | 100-200 |

Шаговые двигатели – это электромеханические устройства, преобразующие сигнал управления в угловое (или линейное) перемещение ротора с фиксацией его в заданном положении без устройств обратной связи. Современные шаговые двигатели являются, по сути, синхронными двигателями без пусковой обмотки на роторе, что объясняется не асинхронным, а частотным пуском шагового двигателя. Роторы могут быть возбужденными (активными) и невозбужденными (пассивными).

В настоящее время шаговые электродвигатели (ШД) находят все большее применение в различных технических системах. В текстильной отрасли с помощью ШД осуществляется управление нитеподачей, перемещение кареток и игольниц и т.д. Выбираем шаговый двигатель ДШИ-200-3 (рис. 19):

Рис. 19. Шаговый двигатель ДШИ-200-3.

Таблица 6

Основные технические характеристики шагового двигателя ДШИ-200 -3.

| Максимальный статический момент, нт | 0,84 |

| Единичный шаг, град | 1,8 |

| Погрешность обработки шага, % | 3 |

| Максимальная частота приемистости, Гц | 1000 |

| Ток питания в фазе, А | 1,5 |

| Напряжение питания, В | 30 |

| Потребляемая мощность, Вт | 16,7 |

| Масса, кг | 0,91 |

| Стоимость, руб. | 1000 |

Принцип работы программы SMC_Program v .2.8

Назначение программы.

Программа SMC_Program предназначена для работы с трехканальным контроллером управления шаговыми двигателями SMC-3 и программируемым блоком управления шаговыми двигателями SMSD-3.0. Программа подает команды для управления шаговыми двигателями контроллеру SMC-3 или блоку SMSD-3.0 через Com-порт персонального компьютера (интерфейс RS-232).

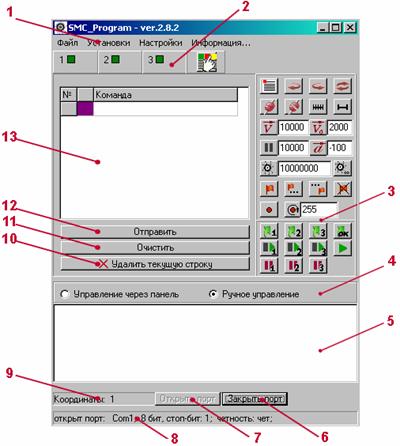

Рис. 20. Окно программы SMC_Program v.2.8.

Окно программы SMC_Program v.2.8 показано на рис. 17.

Основное меню (1) предназначено для загрузки и сохранения исполняемых программ (пункт «файл»), настройки работы Com-порта ПК (пункт «Установки») и настройки работы приложения (пункт «Настройки»).

Панель индикаторов режимов (2) отображает режимы, в которых находятся каналы контроллера SMC-3 или блока SMSD-3.0, а также позволяет вручную редактировать режимы каналов.

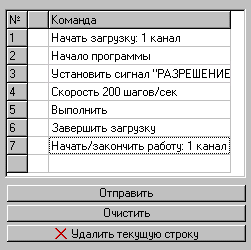

Панель команд (3) предназначена для составления перечня команд, для отправки контроллеру или блоку или для сохранения в файл. Каждая команда отображается в таблице (в окошке 13). По нажатию кнопки “Отправить” (12) перечень команд из списка (13) отправляется контроллеру или блоку. Кнопка “Очистить” (11) удаляет все команды из списка (13), кнопка “Удалить текущую строку” (10) удаляет одну текущую команду.

Переключатель (4) осуществляет переключение между режимом управления через панель (упрощенный режим управления) и ручным режимом (программа на рис. 20 находится в ручном режиме).

Окошко (5) отображает процесс работы – лог-журнал работы контроллера или блока.

Кнопки “Открыть порт” (7) и “Закрыть порт” (6) осуществляют открытие и закрытие порта. (При загрузке программы порт открывается автоматически).

Полоса состояния (8) отображает настройки открытого порта.

Полоса состояния (9) отображает номера каналов, которым будут адресованы команды при управлении через панель (переключиться в “Управление через панель” можно при помощи переключателя (4)).

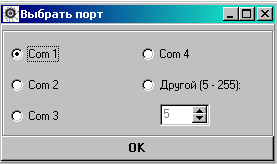

Выбор и настройка порта

При загрузке программы SMC_Program v.2.8 настройки работы Com-порта выставлены в соответствии с протоколом обмена с контроллером SMC-3. (Скорость 9600 бод, контроль четности, 1 стоп-бит, 8 бит в байте). Эти настройки для нормальной работы приложения менять не нужно.

Необходимо выставить номер com-порта, к которому подключен контроллер SMC-3. Для этого выберите в меню пункт «Установки» >>> «Выбрать порт». В появившемся окошке необходимо выбрать нужный порт. (Рис. 21).

Рис. 21. Окно выбора номера порта.

Панель индикаторов.

Рис. 22. Установка режимов каналов контроллера.

Панель индикаторов режимов (2 – на рис. 20) отображает, в каком из режимов находятся каналы контроллера или блока. При работе контроллера SMC-3 могут быть использованы все 3 канала, при работе блока SMSD-3.0 – только 1 канал. Каждый из каналов может находиться в одном из следующих режимов:

· Дежурный режим. В этом режиме зажигается зеленый индикатор (светодиод) канала. Цветовой индикатор на панели индикаторов режимов (2 – на рис. 20) также зеленого цвета. Канал контроллера SMC-3 или блока SMSD-3.0 находится в режиме ожидания.

· Режим загрузки программы. В этом режиме зажигается оранжевый индикатор (светодиод) канала. Цветовой индикатор на панели индикаторов режимов (2 – на рис. 20) желтого цвета. Контроллер SMC-3 или блок SMSD-3.0 находится в режиме загрузки исполнительной программы.

· Режим выполнения программы. В этом режиме зажигается красный мигающий индикатор (светодиод) канала. Цветовой индикатор на панели индикаторов режимов (2 – на рис. 20) красного цвета. Канал контроллера SMC-3 или блока SMSD-3.0 отрабатывает записанную в его память исполнительную программу.

· Режим паузы/ Аварийный режим. В этом режиме зажигается оранжевый мигающий индикатор (светодиод) канала. Цветовой индикатор на панели индикаторов режимов (2 – на рис. 20) черного цвета. Выполнение каналом контроллера SMC-3 или блока SMSD-3.0 исполнительной программы приостановлено – по команде от ПК, либо от датчика.

Для корректной работы программы режимы состояния каналов контроллера SMC-3 или блока SMSD-3.0 на панели индикаторов должны совпадать с действительными режимами каналов контроллера (светодиоды на контроллере SMC-3).

Режим управления через панель предназначен для упрощенного быстрого управления шаговыми двигателями, подключенными к контроллеру SMC-3 или блоку SMSD-3.0. Окно программы SMC_Program v.2.8 в режиме управления через панель показано на рис. 23. Перейти в режим управления через панель можно при помощи переключателя 4 – рис. 20.

Рис. 23. Окно программы SMC_Program v.2.8 в режиме управления через панель.

В режиме управления через панель возможны 4 команды: «Пуск», «Стоп», «Старт» и «Загрузка». Эти команды передаются в контроллер SMC-3 или блок SMSD-3.0 по нажатию соответствующих кнопок «Пуск» - (11), «Стоп» - (12), «Старт» - (14) и «Загрузка» - (13).

В окошке (3) задается число шагов, которые нужно выполнить двигателю (двигателям). Если отмечен флажок “Непрерывное движение” (4), число шагов в окошке (3) будет игнорироваться, а двигатель будет работать непрерывно.

В окошках (5) и (6) задается максимальная и начальная скорости движения. В окошке (7) задается величина ускорения, переключатель (8) определяет, будет ли движение осуществляться с ускорением или без ускорения. Если переключатель (8) в положении “Без ускорения”, движение будет осуществляться со скоростью, заданной в окошке (5) (“Максимальная скорость”).

Переключатель (9) задает режим дробления шага или режим целого шага.

Переключатель (10) задает направление движения двигателя.

Кнопка «Загрузка» (13) предназначена для загрузки данных из панели управления в каналы контроллера, отмеченные флажками на панели индикаторов режимов (1 на рис. 23). По нажатию кнопки «Загрузка» формируется программа на основе данных панели и загружается в память контроллера SMC-3 или блока SMSD-3.0. Программа перезаписывается в канал (каналы), предыдущая программа стирается из памяти. Запуск двигателя (двигателей) при этом не происходит.

Кнопка «Старт» (14) запускает на исполнение программу, которая записана в памяти канала (каналов), отмеченных флажками на панели индикаторов режимов (1 на рис. 23). При этом данные панели управления (3 – 10) не используются.

По нажатию кнопки “Пуск” двигатели (каналы), отмеченные флажками на панели индикаторов режимов (1) начнут отрабатывать заданное количество шагов (или непрерывное движение, если отмечен флажок (4)) с заданными скоростью и ускорением (5, 6, 7, 8) в направлении, отмеченном переключателем (10) в режиме целого шага или в режиме дробления шага (в соответствии с переключателем (9)). При этом исполняемая программа соответствующих каналов будет перезаписана. Нажатие кнопки «Пуск» равнозначно последовательному нажатию сначала

кнопки «Загрузка», потом кнопки «Старт».

Кнопка “Стоп” (12) прерывает работу каналов, отмеченных флажками на панели индикаторов режимов (1).

Ручной режим управления.

Перейти в ручной режим управления можно при помощи переключателя (4) (рис. 20). В ручном режиме основными элементами являются список команд (программа) (рис. 24) и панель команд (рис. 25).

Рис. 24. Список команд (программа). Рис. 25. Панель команд.

Список команд для отправки контроллеру SMC-3 или блоку SMSD-3.0 составляется при помощи кнопок панели команд (рис. 25). Нажатие на кнопку на панели команд добавляет соответствующую команду в конец списка. Для того, чтобы переместить команду в списке на новую позицию необходимо нажать на номер этой команды в списке (первый столбец с номерами команд) и удерживая нажатой левую клавишу мыши перетащить строчку в нужную позицию. Чтобы удалить команду из списка, можно либо нажать кнопку «Удалить текущую строку», либо перетащить ненужную команду в конец списка. По нажатию кнопки «Очистить» очищается весь список команд.По нажатию кнопки «Отправить» список команд передается контроллеру SMC-3 или блоку SMSD-3.0. Программа, загружаемая в контроллер SMC-3-1 для начала работы шагового электропривода, показана на рис. 24. Скорость вращения двигателя ДШИ-200-3 угол шага равен ![]() . 1 оборот за 1 секунду.

. 1 оборот за 1 секунду. ![]()

Заключение

Дальнейшие перспективы развития волоконной оптики в настоящее время связаны с созданием и использованием световодов среднего инфракрасного диапазона, таких как фторидные оптоволокна, для этого необходимо усовершенствование технологии их производства.

Разработанная схема стабилизации температурных режимов при производстве фторидных оптических волокон позволяет наиболее точно регулировать температуру вытяжки оптоволокна, что в свою очередь обеспечивает наименьший коэффициент оптических потерь в волокне.

В процессе вытяжки фторидных волокон недостаточно только поддерживать температуру на заданном уровне, необходимо также одновременно центрировать заготовку. С этой целью была разработана схема системы управления двухкоординатным объектом – координатным столом, жестко скрепленным с трубой, в которой находится заготовка.

В процессе ленточного снования применяется управление объектом – регулирующим органом – по одной координате. Была разработана схема управления шаговым электроприводом для регулирования натяжения нитей в процессе снования, обеспечивающая высокоточное управление и минимизацию затрат.

Также были разработаны печатные платы (два канала – для управления координатным столом и один канал – для стабилизации температурных режимов при производстве фторидных оптических волокон; для управления регулирующим органом в процессе снования).

Предложенная система управления может применяться также для решения задач в различных отраслях промышленности, связанных с двухкоординатным управлением. Поэтому можно говорить, что перспективы развития данной системы имеют большой потенциал в будущем.