| Скачать .docx |

Реферат: Жгутовой монтаж

узлов и блоков ЭВМ

Введение

Жгутовой монтаж представляет собой электрический монтаж узлов ЭВА с помощью объемных изолированных проводов, объединенных в жгут.

При жгутовом монтаже должны выполняться следующие требования: минимальная длина связей, надежность электрических и механических контактов, помехозащищенность, использование разноцветных проводов для цепей различного типа, соблюдение допустимых расстояний между оголенными участками проводов и металлическими деталями каркасов, пересечение высокочастотных цепей, монтируемых неэкранированными проводами, под углом, близким к 90°, технологичность при настройке и ремонте аппаратуры. Применение жгутов обеспечивает высокую механическую прочность и виброустойчивость монтажа и значительно упрощает технологию монтажных работ.

КОНСТРУКТИВНО-ТЕХНОЛОГИЧЕСКИЕ ОСОБЕННОСТИ ЖГУТОВ

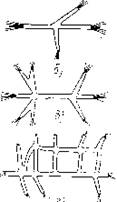

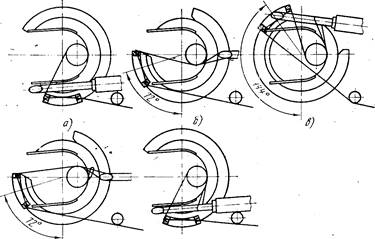

Конструкции жгутов определяются особенностями конструкций каркасов и требованиями к обслуживанию и ремонту аппаратуры. Жгуты делят на межблочные и внутриблочные, которые, в свою очередь, подразделяют на плоские, объемные, с подвижными ответвлениями. Различают их и по степени сложности (рис. 15.1): числу ответвлений и замкнутых ветвей.

Жгутовой монтаж осуществляют с помощью монтажных проводов и кабелей различного типа и назначения. Изоляция проводов может быть волокнистой из капроновых нитей (МШДЛ, МГШ, МГШД) или стекловолокна (МГСЛ, МГСЛЭ); полихлорвиниловой (ПМВ, МГВ) и волокнисто-полихлорнивиниловой (МШВ, МГШВ, ЬПБЛ), пластмассовой в виде оболочки из поливинилхлорида (МКШ, МПКШ); резиновой (ЛПРГС, ПРП, АПРФ, ПРГ) и фторопластовой (МГТФ). Выбор изоляции определяется электрическим напряжением и условиями эксплуатации аппаратуры. При нормальной температуре и влажности применяют провода с волокнистой или полихлорвиниловой изоляцией, при повышенной температуре и влажности—с изоляцией из стекловолокна или фторопласта.

В случае необходимости защиты от внешних электростатических полей монтаж ведут экранированными проводами и кабелями с обязательным заземлением каждого экрана.

Часть монтажных проводов и в первую очередь с резиновой изоляцией поставляются с лужеными токопроводящими жилами. Это сохраняет электрическое сопротивление и механическую -прочность медной проволоки, находящейся в резине или вулканизированном каучуке, и ускоряет процесс подготовки проводов для монтажа и пайки.

К проводам для жгутового монтажа предъявляют следующие требования: соответствие сечения, и изоляции току и допустимому падению напряжения; механическая прочность, гибкость и эластичность; отсутствие повреждений (подрезов, поджогов), снижающих механическую и электрическую прочность; применение цветной изоляции или маркировочных бирок; наличие на ответвлениях запаса по длине, обеспечивающего 1—2 перепайки и компенсирующего изгибы у распаиваемых неподвижных элементов.

Рис. 1. Схемы плоских жгутов различной степени сложности:

а—прямой: б—простой с ответвлениями: в— сложный; г — сложный с замкнутыми ветвями

При проектировании допуски на параметры жгута могут быть определены аналитическим путем . При расчете размерной цепи' берут провод с запасом на перепайку и компенсацию изгибов у контактных соединений. Отклонения замыкающего звена должны учитывать допуски на геометрические размеры каркаса, крепление -жгута, длину проводов при раскладке, установку технологических шпилек на шаблоне.

Первоначальную отработку конструкции жгута осуществляют следующим образом. На собранном каркасе укладывают провода согласно монтажной или принципиальной схеме. Концы проводов маркируют с двух сторон бирками с указанием номера-трассы (^—2; 1—6; 3—5 и т. д.), после чего измеряют их длину и заносят данные в таблицу монтажных соединений (табл. 1).

Таким образом, соединение контакта / реле Р2 с контактом 10 штепсельного разъема Ш1 следует выполнить проводом марки МГШВ сечением 0,5 мм2 и длиной 30 мм, уложив его на трассе с обозначением /—2 (рис. 2).

По окончании укладки проводов их связывают в жгут и освобождают концы от предварительного крепления на контактах, Жгут снимают с каркаса, правят, накладывают па лист ватмана и обводят его контур (если жгут плоский). Эскиз используют для разработки шаблона и. в частности, для определения мест размещения технологических шпилек. На шаблоне осуществляют сборку опытного жгута, а после его установки на каркасе производят корректировку шаблона.

Рис. 2. Технологическое членение жгута на трассы:1—2: 1—6; ... — трассы; Т1 , Т 2 ... — места установки технологических шпилек

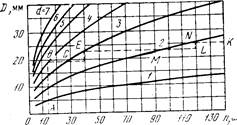

Рис. 3. Номограмма для определения диаметра жгута

Кроме того, для определения размеров скоб крепления жгута на каркасе необходимо знать его диаметр. Диаметр можно определить, пользуясь номограммой рис. 15.3. Если жгут состоит из проводов одного диаметра, то на оси абсцисс берут точку, соответствующую числу проводов п, комплектующих жгут. Из этой точки проводят перпендикуляр до пересечения с кривой, соответствующей диаметру провода д.. Через полученную точку проводят линию, параллельную оси абсцисс, до пересечения с осью ординат, на которой определяют диаметр жгута О. Если жгут состоит из проводов с различными диаметрами, то искомый результат получают путем последовательного перехода с кривых большего диаметра проводов на кривые меньшего диаметра. Положение точек пересечения Е и N (рис. 15.3) ищут, откладывая из точек С и М горизонтальные отрезки, соответствующие числу проводов данного диаметра.

Следует учитывать наличие погрешностей диаметра жгута из-за неравномерности расположения и натяжения проводов, их изгибов и ответвлений, неравномерности диаметров по длине проводов, неравномерности натяжения нитей при вязке жгута.

Жгутовой монтаж в отличие от монтажа по кратчайшим расстояниям (неупорядоченного) позволяет из объемных проводов и кабелей изготовить, жгут вне аппаратуры, т. е. параллельно с ее сборкой и другими видами электрического монтажа. Конструктивно-технологический анализ позволяет выделить следующие основные этапы изготовления жгутов: подготовка монтажных проводов (кабелей). раскладка проводов на шаблоне, вязка жгута, размещение жгута на каркасе и получение контактных соединений.

ПОДГОТОВКА МОНТАЖНЫХ ПРОВОДОВ

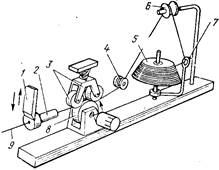

Рис. 4. Схема автомата для мерной резки монтажных проводов:

7 — нож; 2 — направляющая втулка; 3 —• прижимные ролики; 4, 6—направляющие ролики; 5—катушка с проводом; 7—поводок; 8—подающий мерный ролик; 9— провод

Подготовка монтажных проводов состоит из следующих операций: мерной резки, удаления изоляции и заделки концов проводов, маркировки, обслуживания и свивания проводов. Если технологическим процессом предусмотрена непрерывная раскладка провода на шаблоне, то резку, удаление изоляции и заделку концов производят после формирования жгута.

Резку проводов вручную выполняют простыми инструментами (ножницы, кусачки), определяя длину провода по образцу или с помощью линейки. В серийном производстве эта операция автоматизирована (рис. 4). Универсальными являются автоматы для мерной резки и одновременного снятия изоляции с концов провода [4]. По принципу действия они аналогичны автомату, изображенному на рис. 12.7. С их помощью можно получать мерные провода длиной 50—1500 мм 2000 шт/ч.

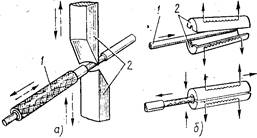

Зачистка концов проводов от изоляции должна обеспечить технологичность монтажа и надежность контактного соединения. Для большинства соединений зачистку осуществляют на 7—10 мм, для многожильных проводов—на 10—15 мм. В зависимости от вида изоляции применяют различные способы зачистки: надрез (рис, 15.5. а), электрообжиг или терморазмягчение (рис. 5, б) с последующим механическим стягиванием изоляции, и определенные способы заделки концов проводов.

Текстильную, пластиковую и пленочную изоляции удаляют путем надреза или электрообжигом. Снятие многослойной изоляции имеет ряд особенностей. Так, при наличии стекловолокна наружную пластиковую изоляцию удаляют электрообжигом, а внутреннюю (стекловолокно) расплетают, скручивают и отрезают на расстоянии 1 мм от торца внешней изоляции. Наружные текстильные оплетки требуют ступенчатой разделки концов проводов. Например, между хлопчатобумажной оплеткой и жилой провода оставляют участок (3—10 мм) основной полихлорвиниловой или резиновой изоляции. Конец оплетки закрепляют клеем, изоляционной трубкой или нитяным бандажом, покрытым клеем.

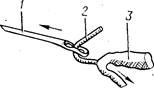

Рис. 5. Способы удаления изоляции: 1 — провод; 2 — губки-ножи

Зачистку теплостойкой фторопластовой изоляции осуществляют элекгрообжигом при повышенной температуре нити накала. При этом выделяется токсичный газ — фтор, который необходимо удалять из рабочей зоны с помощью системы отсоса.

Зачистка должна сохранить качество не удаляемой изоляции, исключить надрез или обрыв токоведущих жил и быть достаточно производительной. Кроме автоматов для резки проводов и снятия изоляции разработаны специальные приспособления для термомеханической зачистки . Их основными рабочими элементами являются нить накаливания и губки-ножи (см. рис. 14.3). Нить прожигает изоляцию при повороте провода вокруг своей оси. Губки являются опорой для провода при прожигании изоляции, предохраняют ее от обугливания и нить от механических повреждений, обеспечивают совместно с нитью стягивание изоляции. Рабочие кромки губок имеют радиус округления 0,08 мм и отполированы, что исключат надрез, и обрыв токоведущих жил. Приспособления—съемники изоляции— могут быть оснащены устройством подключения к вакуумной системе для отсоса токсичных продуктов обжига изоляции. Термомеханический способ позволяет снимать изоляцию в один прием с проводов сечением 0,07—0,35 мм2 .

Для монтажа применяют экранированные провода и радиочастотные коаксиальные кабели, имеющие наружное полихлорвиниловое покрытие сверху экранирующей оплетки. Отделение покрытия надрезом трудоемко и не обеспечивает высокого качества разделки концов. Термомеханический способ (рис. 5, 6 ) позволяет в течение 2—3 с снять пластиковую изоляцию без повреждения оплетки. Губки-ножи 2, снабженные нагревателями, проникают сквозь изоляцию и охватывают по диаметру экранирующую оплетку. Участок изоляции, находящийся внутри губок, нагревается и расширяется, что позволяет легко удалить его путем стягивания с конца провода /.

Дальнейшая разделка концов экранированных проводов 4 заключается в удалении на определенном участке экранированной оплетки /. Одним из способов удаления является круговая отсечка оплетки с помощью режущей пары пуансон—матрица

(рис. 6).

Рабочая часть пуансона 3 выполнена в виде конуса, переходящего в сферу, что позволяет ему достаточно легко двигаться внутри оплетки и обеспечивает ровный срез торца экрана на острых кромках матрицы 2. Способ реализован с помощью различных по конструкции приспособлений, которые позволяют произвести отсечку за 3— 4 с . Существуют и другие способы удаления экранирующей оплетки: винтовой срез вращающимися фрезами и ножами, отсечка кольцевого утолщения оплетки .

Для извлечения конца изолированного провода 2 через экранирующую оплетку 3 острым инструментом раздвигают жиль: оплетки и через образовавшееся отверстие протаскивают провод (рис. 7). Наиболее распространенным инструментом является

Рис. 6. Схема удаления участка иглой конца экранирующей оплетки

Рис. 7. Схема извлечения провода из экранирующей оплетки

желобчатая игла /, которую вводят с торца экранированного провода между оплеткой и изолированным проводом. В определенном месте острием иглы раздвигают оплетку и с помощью ушка иглы вытягивают конец провода. Эту операцию выполняют за 3—4 с вручную, направляя иглу с помощью простых приспособлений.

Заделка концов экранированных проводов заключается в заземлении экранов или фиксации конца оплетки относительно провода, Заземление осуществляют путем крепления свободного конца оплетки к элементам каркаса, подпайкой дополнительного провода, наложением бандажа из голого луженого провода с последующей пропайкой его. Места пайки защищают изоляционными трубками.

Не заземляемую оплетку заделывают между двумя изоляционными трубками, размещая одну под экраном, а другую снаружи или между слоями изоляционной ленты. Торец оплетки фиксируют нитяным бандажом или проволочным бандажом с последующей пропайкой.

После снятия изоляции, оголенные концы проводов зачищают, а многопроволочные жилы скручивают под углом 15—300 к оси провода. Последнюю операцию выполняют вручную (сечение жилы менее 0,11 мм2 ), плоскогубцами или с помощью специальных приспособлений. Подготовленные концы проводов подвергают горячему облуживанию путем погружения в ванну с припоем.

.Маркировка проводов необходима для облегчения монтажа, контроля, нахождения неисправностей и ремонта. Применяют провода с цветной изоляцией и маркируют их с помощью бирок, липких лепт или путем нанесения маркировочных обозначений непосредственно на изоляцию проводов. Провода с цветной изоляцией обычно используют при внутреннем монтаже ЭВА. На электромонтажных схемах указывают цвет монтажных проводов сокращенными обозначениями или цифровыми шифрами.

Маркировка проводов липкими лентами заключается в наложении на концы проводов бандажей из этой ленты. Наибольшее применение получила маркировка с помощью маркировочных бирок, изготовленных из полихлорвиниловых трубок. Бирку закрепляют на конце провода. При этом бирка должна перекрывать обрез его изолирующей оплетки на 1—3 мм. Бирки надевают на провода таким образом, чтобы было исключено сползание их при тряске и вибрациях. Условные обозначения на поверхности маркировочных бирок оговорены в электромонтажных схемах и выполняются в соответствии с отраслевыми стандартами. Изготовление бирок (маркировка, сушка, отрезка) производят на специальных автоматах.

Монтажные провода свивают для исключения электрических наводок и уменьшения взаимного влияния цепей. Шаг свивания составляет 10—40 мм и увеличивается в зависимости от возрастания сечения провода (0,05—0,75 мм2 ). Эту операцию выполняют вручную с помощью дрели или на специальных станках.

РАСКЛАДКА ПРОВОДОВ

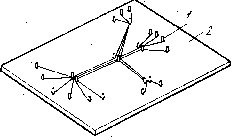

Конструктивно-технологическая отработка жгута дает возможность изготовить его вне ЭВА путем раскладки монтажных проводов и кабелей на шаблоне. В зависимости от конфигурации жгутов применяют плоские или объемные шаблоны. Плоский шаблон (рис. 8) представляет собой основание 2, на котором в соответствии с трассировкой (см. рис. 2) 'и конфигурацией жгута расположены металлические шпильки 1.

Рис. 8. Плоский шаблон для раскладки проводов

Между шпильками производят укладку монтажных проводов. Чтобы предохранить провода от повреждения, на шпильки надеты изоляционные трубки. Для фиксации концов проводов в конструкции шаблона предусмотрены отверстия, расположенные рядом со шпильками, или специальные зажимы. Объемный шаблон имеет дополнительные элементы, позволяющие вести раскладку проводов и фиксацию их в трех плоскостях.

Существуют универсальные плоские шаблоны, которые имеют отверстия, расположенные с определенным шагом и предназначенные для установки шпилек. Схема размещения шпилек на шаблоне может быть изменена в зависимости от трассировки и конфигурации жгута.

Разработаны конструкции электрифицированных шаблонов, которые повышают производительность изготовления жгутов и исключают ошибки монтажа. На таком шаблоне концы монтажных проводов фиксируют специальными зажимами, электрически связанными с сигнальными (зеленые) и контрольными (красные) лампами. Лампы и зажимы-кнопки коммутированы таким образом, что при включении шаблона в сеть загораются две лампочки первой трассы. При правильной укладке и фиксации провода загораются лампочки второй трассы и т. д. Электрифицированные шаблоны дороже обычных, и их целесообразно применять в серийном производстве ЭВА.

При раскладке проводов на шаблонах, определены некоторые общие правила. Из проводов различного сечения следует изготавливать несколько жгутов, объединяя провода, близкие по диаметрам. изоляции (например, от 1 до 3 и от 3 до 6 мм). Экранированные привода должны быть расположены внутри жгута, поэтому с них начинают раскладку. Экраны предварительно разделывают и спаивают, при наличии наружной металлической оплетки ее обматывают киперной лентой или изолируют трубкой. Внутрь жгута укладывают короткие провода малых сечений. Длинные провода укладывают снаружи с образованием лицевой стороны. Запасные провода должны находиться сверху с обеспечением доступа к их концам. Эти правила достаточно легко выполнить при раскладке вручную.

Последовательность раскладки проводов на шаблоне вручную устанавливается таблице” соединений с учетом перечисленных правил. Часто на шаблоне размещают чертеж-схему с обозначением трасс. Конец провода, смотанного с бухты, маркируют с помощью бирки и фиксируют на шаблоне. Провод отрезают по месту после раскладки между шпильками и маркируют его конец. Эти переходы повторяют многократно. Разделку концов при такой последовательности операций осуществляют после вязки жгута. Ручную раскладку на шаблоне выполняет монтажник, и она весьма трудоемка. В серийном производстве она может быть механизирована с помощью устройства с программным управлением.

ВЯЗКА ЖГУТОВ

Два (и более) параллельно идущих по одной трассе изолированных провода длиной более 50 мм должны быть связаны в жгут. Исключением может явиться только недопустимое увеличение взаимных наводок в электрических цепях. Для вязки применяют нитки, шнуры, тесьму, изоляционные ленты, термоусадочные трубки и др. Операцию осуществляют, как правило, на шаблоне.

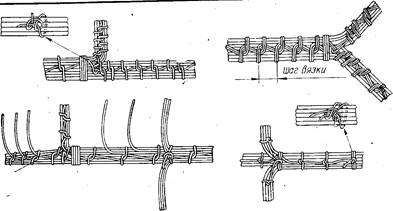

Шаг вязки t зависит от сечения проводов, числа проводов n и диаметра D жгута (табл. 2). На криволинейных участках шаг должен быть уменьшен в зависимости от диаметра н радиуса изгиба жгута. В местах разветвления проводов вязка должна иметь 2—5 витков на всех ветвях, бандажи должны быть сделаны из 2—3 рядом лежащих петель. Концы жгута должны иметь бандажи и оконечные узлы

(рис. 9).

Рис. 9. Способы вязки жгута

Вязку осуществляют в одну, две нитки и более с натяжением вручную или с помощью приспособлений. Для снижения трудоемкости процесс вязки жгутов механизируют, используя пневматические пистолеты [4], а иногда и автоматизируют, осуществляя вязку жгутов на специальных полуавтоматических станках. Последовательность вязки жгутов показана на рис. 10, а—д.

Для защиты от механических повреждений жгут по всей длине или на определенном участке обматывают изоляционной лентой. Если он состоит из проводов с хлопчатобумажной или' шелковой изоляцией, то для защиты от влаги жгут пропитывают водоотталкивающим составом. Для защиты от воздействия высокой температуры или агрессивной среды жгуты помещают в трубчатые, ленточные, полосовые или плетеные оболочки. Их надевают вручную или на станке после снятия жгута с шаблона. Таким образом, вязка жгутов является не менее трудоемкой операцией, чем раскладка и маркировка проводов.

Кроме применения различных приспособлений для механизации операций изготовления жгута целесообразно в условиях серийного производства использовать конвейерные линии. В этом случае технологический процесс разбивают на ряд мелких операций. На каждом рабочем месте полностью осуществляют раскладку проводов одного сечения и марки. При определении, такта работы конвейера ориентируются на операцию раскладки исходя из того, что операцию вязки легче подчинить выбранному ритму. Например, на вязку 16—24 петель затрачивается 3—5 мин. Чаще всего такт работы составляет 5 или 7,5 мин.

Рис. 10. Последовательность механизированной вязки жгутов

Конвейерныйспособ изготовления жгутов имеет и другие особенности. Раскладку проводов ведут непрерывно, сматывая их с катушек. На конец провода предварительно надевают комплект бирок для маркировки всех трасс, выполняемых на данном рабочем месте. Применяют универсальные шаблоны, оснащенные шпильками как в местах перегибов и ответвлений, так и в местах последующей резки проводов. Трассы раскладки размечают с помощью специальных трафаретов, размещенных на шаблонах. Для вязки жгутов применяют нитки, выдерживающие достаточно большие усилия натяжения. После вязки следует резка проводов, удаление жгута с трафарета и разделка концов.

Конвейер для изготовления жгутов расположен в горизонтальной плоскости, замкнут и транспортирует шаблоны с помощью тележек. Помимо шаблонов он оснащен пистолетами для вязки жгутов, приспособлениями для снятия изоляции, установкой для лужения. Конвейерный способ упрощает операции, выполняемые па каждом рабочем месте, и позволяет снизить общую трудоемкость изготовления жгутов. Недостатками его являются натяжение проводов при раскладке и деформация жгута после снятия с шаблона, ухудшающая качество вязки.

МОНТАЖ ЖГУТОВ В АППАРАТУРЕ

Жгуты в аппаратуре укладывают согласно монтажной схеме и чертежу прибора. Перед монтажом контролируют качество заделки концов проводов и экранов, наличие маркировки, отсутствие повреждений токоведущих жил и изоляции, качество лужения. Целостность электрических цепей проверяют прозвонкой пробниками. В цепях с большим числом промежуточных соединений измеряют • сопротивление.

Жгут на каркасе крепят металлическими скобами с установкой под ними изоляционных трубок, или прокладок из лакоткани или прессшпана. Расстояние между скобами (200—500 мм) зависит от диаметра жгута. При размещении скоб учитывают возможность снятия жгута без демонтажа элементов схемы. Одновременно с укладкой жгута разводят концы проводов к соответствующим контактам с последующей коммутацией пайкой или накруткой. Допускается наложение жгутов или их участков друг на друга.

В местах огибания острых ребер и при прокладке жгута на переходе от неподвижном части аппаратуры к подвижной на соответствующие его участки накладывают бандажи из текстовинита или лакоткани. Для предохранения жгутов из неэкранированных проводов от механических повреждений в местах их прокладки через отверстия в стенках металлических- шасси или экранов предусматривают изоляционные трубки (втулки). Отверстия втулок должны быть достаточными для свободного пропускания через них проводов. Вместо втулок часто применяют полихлорвиниловую липкую ленту, лакоткань или линоксиновые трубки. При прохождении жгутов через изоляционные материалы не обязательно осуществлять дополнительную защиту изоляции проводов. Отверстия, через которые проходят жгуты .и провода, должны иметь закругленные кромки.

При контроле ленточные кабели проверяют на отсутствие обрывов проводников, сопротивление изоляции между проводниками и шинами “земля”, наличие электрических связей между контактами соединителей и ленточным проводом. Для контроля разработаны специальные автоматизированные стенды, например с числом проверяемых точек 90 и основным технологическим временем проверкиизделия не более 30 с. Контроль осуществляют путем проверки электрических цепей, сравнения состояний коммутаторов и последующей передачи результатов на панель световой индикации. Стенды могут работать в автоматическом и ручном режимах.