| Скачать .docx | Скачать .pdf |

Дипломная работа: Анализ эффективности проведения гидравлического разрыва пласта на Ельниковском месторождении

РЕФЕРАТ

Дипломный проект содержит 152 страницы текста, в том числе 26 таблиц и 12 рисунков. В данной работе приведена геологическая характеристика Ельниковского нефтяного месторождения, анализ состояния разработки на сегодняшний день, состояние фонда скважин на месторождении. Проведен анализ проведенных в 2004-2005 годах на ряде скважин Ельниковского месторождения гидравлических разрывов пластов, рекомендации по проведению программы гидравлического разрыва пласта. На основе этого выбрано десять скважин для проведения гидравлического разрыва пласта (ГРП). Описана технология ГРП, применяемые материалы и техника. Рассчитан экономический эффект от получения дополнительной добычи нефти, учитывая основные расходы на ГРП, налоговые отчисления, затраты на подъем и транспортировку нефти. Включены разделы по охране труда и безопасности жизнедеятельности, охране недр и окружающей среды.

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

1.ГЕОЛОГИЧЕСКИЙ РАЗДЕЛ

1.1. Общие сведения о месторождении

1.2. Геолого-физическая характеристика месторождения

1.3.Физико-гидродинамическая характеристика месторождения продуктивных коллекторов, вмещающих пород и покрышек

1.4. Свойства и состав нефти, газа, конденсата и воды

1.5. Запасы нефти и газа

2.ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ

2.1. Текущее состояние разработки Ельниковского месторождения

2.2. Технико-эксплуатационные характеристики фонда скважин

2.3. Анализ текущего состояния разработки Ельниковского месторождения

2.4. Выбор и обоснование применения гидравлического разрыва пласта для условий Ельниковского местородения

2.4.1. Анализ проведения гидравлического разрыва пласта на скважинах Ельниковского месторождения в 2004-2005гг

2.4.2. Литературный обзор известных технических решений по теме проекта.

2.4.3. Патентный обзор известных технических решений по теме проекта

2.4.4. Анализ применения гидравлического разрыва пласта на других месторождениях

2.5. Проектирование гидравлического разрыва пласта

2.5.1. Подбор скважин для осуществления программы по проведению гидравлического разрыва пласта на Ельниковском месторождении

2.5.2. Выбор скважин-кандидатов

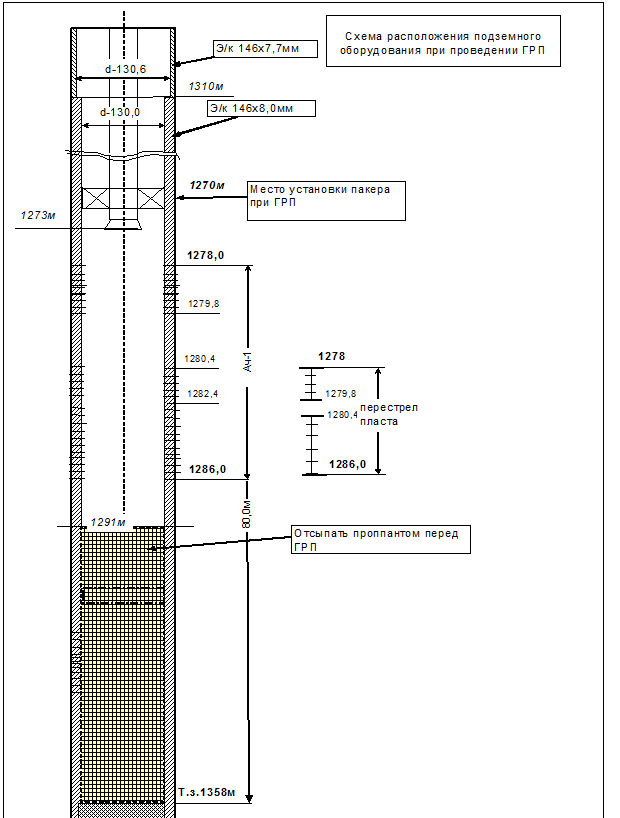

2.5.3. Технология проведения ГРП гидравлического разрыва пласта

2.5.4. Проведение перфорации

2.5.5. Дизайн гидравлического разрыва пласта

2.5.6. Заключительные работы

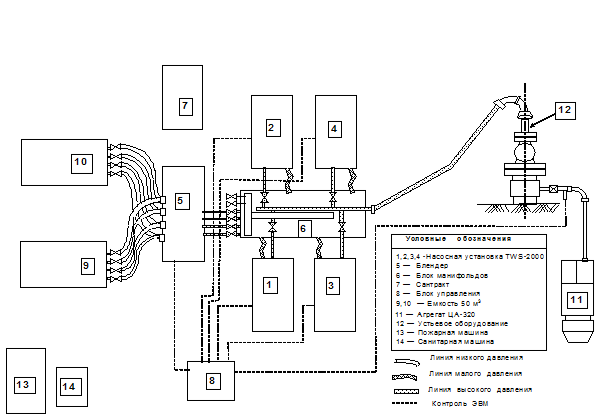

2.5.7. Техника для гидравлического разрыва пласта

2.5.8. Материалы, применяемые при гидравлического разрыва пласта

2.5.9. Факторы, определяющие эффективность гидроразрыва пласта

2.6. Расчет параметров гидравлического разрыва пласта

2.6.1. Расчет прогнозируемых показателей после проведения гидроразрыва пласта

2.7. Сравнение текущих и прогнозируемых показателей до и после проведения гидроразрыва пласта

3. ОХРАНА ТРУДА, ПРОМЫШЛЕННАЯ БЕЗОПАСНОСТЬ, БЕЗОПАСНОСТЬ ЖИЗНЕДЕЯТЕЛЬНОСТИ В ЧРЕЗВЫЧАЙНЫХ СИТУАЦИЯХ

3.1. Нормативно-правовая база

3.2. Промышленная безопасность

3.2.1. Требования при подготовительных работах на скважине

3.2.2. Правила безопасности при проведении работ по гидроразрыву пласта..104

3.2.3. Правила безопасности при закачке химреагентов

3.2.4. Правила безопасности при прострелочно-взрывных работах

3.3. Санитарно-гигиенические требования

3.4. Пожарная безопасность

3.5. Безопасность жизнедеятельности в чрезвычайных ситуациях

3.6. Затраты на мероприятия для обеспечения безопасности при проведении гидравлического разрыва пласта

4. ОХРАНА ОКРУЖАЮЩЕЙ СРЕДЫ И ОХРАНА НЕДР

4.1. Нормативно-правовая база в области охраны окружающей среды и недр

4.2. Источники воздействия на атмосферу, гидросферу, литосферу, биоту

4.3. Оценка воздействия на окружающую среду

4.4. Мероприятия, обеспечивающие выполнение нормативных документов по охране окружающей среды при осуществлении гидроразрыва пласта

4.4.1. Природоохранная деятельность. Производственный мониторинг

4.5. Расчёт затрат от воздействия на атмосферу, гидросферу, литосферу.

5.ЭКОНОМИЧЕСКИЙ РАЗДЕЛ

5.1. Обоснование показателей экономической эффективности

5.2. Исходные данные и нормативная база для расчета экономических показателей проекта

5.2.1. Выручка от реализации

5.2.2. Эксплуатационные затраты

5.2.3. Капитальные вложения

5.2.4. Платежи и налоги

5.2.5. Прибыль от реализации

5.3. Расчет экономических показателей проекта

5.3.1. Поток денежной наличности

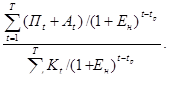

5.3.2. Индекс доходности

5.3.3. Период окупаемости вложенных средств

5.4. Экономическая оценка проекта

5.5. Сравнение технико-экономических показателей базового варианта без проведения ГРП и варианта с проведением ГРП

ЗАКЛЮЧЕНИЕ

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

ПЕРЕЧЕНЬ ГРАФИЧЕСКОГО МАТЕРИАЛА

ВВЕДЕНИЕ

В течение последних лет в нефтяной промышленности наблюдается устойчивая тенденция к ухудшению структуры запасов нефти, что проявляется в увеличении количества вводимых месторождений с осложненными геолого-физическими условиями, повышении доли карбонатных коллекторов с высокой вязкостью нефти. Это обуславливает необходимость поиска, создания и промышленного внедрения новых технологий воздействия на пласт и призабойную зону пласта.

При разработке низкопроницаемых коллекторов все большее применение находят технологии, связанные с применением гидравлического разрыва пласта (ГРП). ГРП является одним из мощных средств повышения технико-экономических показателей разработки месторождений. В результате ГРП при правильном выборе скважин и технологии можно существенно увеличить дебиты нефти обработанных скважин. ГРП в настоящее время является наиболее эффективным способом интенсификации нефти из низкопроницаемых коллекторов.

Выполнив анализ проведения ГРП на Ельниковском месторождении в течении ряда лет, показатели работы этих скважин, а также соседних с ними мы увидим насколько эффективно их применение.

Целью дипломного проекта является подбор скважин Ельниковского месторождения для осуществления программы по ГРП с наиболее большим эффектом по сравнению с другими методами опираясь также на опыт других месторождений. Экономический эффект мы должны получить при соблюдении законов Российской Федерации, требований техники безопасности и охраны окружающей среды.

1. ГЕОЛОГИЧЕСКИЙ РАЗДЕЛ

1.1. Общие сведения о месторождении

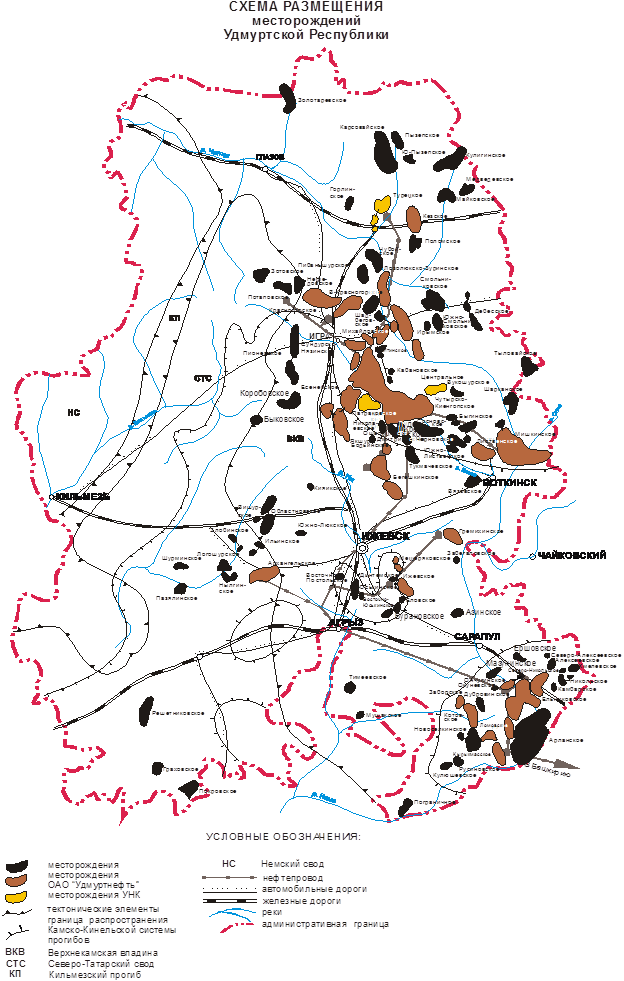

Ельниковское нефтяное месторождение нефти наряду с другими месторождениями (Ончугинское, Котовское, Кырыкмасское, Заборское, Ломовское, Прикамское) разрабатывается силами НГДУ «Сарапул» ОАО «Удмуртнефть». Месторождение расположено на территории Каракулинского и Сарапульского районов Удмуртской республики, в 100 километрах от города Ижевска, в 35 километрах от города Сарапула (рис.1). Вдоль восточной границы месторождения проходит железнодорожная линия Москва - Казань - Екатеринбург.

Сеть автомобильных дорог в пределах месторождения представлена асфальтовым шоссе Ижевск – Сарапул – Камбарка, проходящим по территории месторождения. Асфальтированное шоссе связывает Ельниковское, Вятское, Ончугинское, Котовское, Кырыкмасское, Ломовское месторождения.

По территории месторождения протекает река Кама, отделяющая Прикамский участок от Ельниковского месторождения. С другими действующими нефтепромыслами месторождение связано нефтепроводами. Также на территории месторождения расположены производственные базы сервисных организаций.

Электроснабжение обеспечивается ЛЭП-110 Воткинская ГЭС – Сарапул и ЛЭП-35 Сарапул – Мостовое – Каракулино.

К наиболее крупным населенным пунктам относятся с.Мазунино, д.Соколовка, с.Тарасово. В 35 километрах от центра нефтяной площади расположен город Сарапул. Он является крупной железнодорожной станцией, важным речным портом и культурным историческим центром Удмуртии. В орогидрографическом отношении Ельниковское месторождение расположено на Сарапульской возвышенности, служащей водоразделом между Камой и ее правым притоком реки Иж. С того же водораздела берет начало река Кырыкмасс (левый приток реки Иж), пересекающая месторождение с востока на запад. Местность представлена холмистой, глубоко изрезанной сетью ручьев и оврагов. Отметки рельефа в пределах рассматриваемой территории колеблются относительно уровня моря от 70 до 250 метров.

Климат района умеренно-континентальный с продолжительной (до 5 месяцев) зимой. Среднегодовая температура +2 о С, морозы в январе-феврале иногда достигают -40-45 о С. Средняя глубина промерзания грунта – 1,2-1,5м, толщина снежного покрова в марте достигает 60-80 см. Среднее годовое количество осадков около 500мм.

Территория района в основном занята пашнями и небольшими лесными массивами. В экономике района месторождения большое значение имеет сельскохозяйственное производство. Под посевом занято примерно 70% его территории.

Из полезных ископаемых, кроме нефти, следует отметить аллювиально-деллювиальные суглинки, конгломераты и галечники татарского возраста, небольшие месторождения гравия, используемого для дорожного строительства, и пресные воды с хорошими питьевыми качествами. Последние используются для бытовых нужд, как работниками предприятия, так и местными жителями.

|

|

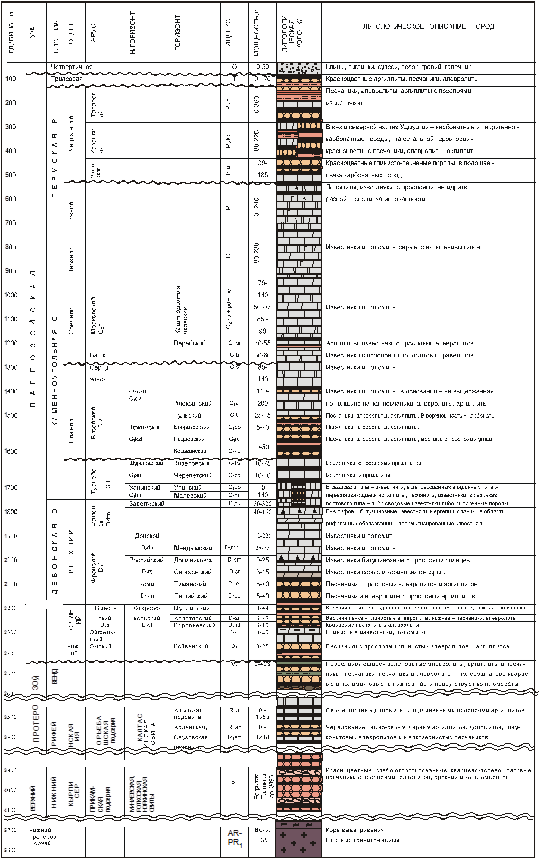

Геолого-физическая характеристика месторождения

По тектоническому строению Ельниковское месторождение является типичным для месторождений, расположенных в прибортовой части Камско-Кинельской системы прогибов. Для них характерно наличие относительно большой по площади приподнятой зоны, объединяющей целый ряд небольших поднятий, к которым приурочена основная залежь нефти. Контур залежи охватывает практически всю приподнятую зону.

Структурное строение месторождения и прилегающей территории наиболее полно изучено по пермским отложениям. По кровле стерлитамакского горизонта в пределах изогипсы минус 280м. Ельниковское месторождение представляет собой приподнятую зону северо-восточного простирания и включает ряд мелких поднятий с амплитудами 15-20м. В структурном плане на месторождении выделяется три крупных поднятия: Соколовское, Ельниковское, Апалихинское.

Апалихинское и Ельниковское поднятия не отделяются друг от друга более или менее значительным прогибом. В пределах названных поднятий по изогипсе минус 280 четко прослеживается 7 небольших структур.

Соколовское поднятие также представляет собой сеть небольших структур, разделенных узкими прогибами на три зоны.

В целом по разрезу наблюдается хорошее соответствие структурных планов по пермским, средне и нижне-каменноугольным отложениям (рис. 2).

Сводный литолого-стратиграфический разрез

|

Структурный план месторождения представлен тремя поднятиями: собственно, Ельниковским, Апалихинским и Соколовским, причем следует отметить, что границей Ельниковского и Апалихинского поднятий служит не резко выраженный прогиб. На общем фоне поднятий выделяется целый ряд осложняющих их средних и мелких куполов, контролирующих самостоятельные залежи нефти в пластах карбонатной толщи турнейского яруса, визейской терригенной толщи нижнего карбона и карбонатной толщи каширо-подольских отложений среднего карбона. Все поднятия имеют тектоно‑седиментационное происхождение, как уже говорилось выше, характеризуются соответствием структурных планов по пермским и каменноугольным отложениям, приобретая с глубиной более резкие черты. Основу поднятий составляют рифогенные образования верхнетурнейско-франско-фаменского возраста.

В отложениях терригенной пачки нижнего карбона отмечается наличие большого количества врезов, в связи, с чем по скважинным данным отмечается резкое несоответствие по толщине структурных этажей в разрезе рядом стоящих скважин. Эрозионному разрушению подвергались карбонатные породы, подстилающие визейские терригенные отложения. Ширина врезов составляет 150-500 м, длина - несколько километров.

Врезы выполнены терригенными породами визейского возраста, которые облегают их борта. Как правило, нумерация пластов аргиллитов и песчаников во врезе и во вне его одинакова, но толщина пластов во врезе значительно возрастает, и увеличение толщины тем больше, чем глубже залегает пласт. Из пород визейского возраста, которые встречаются только во врезах и отсутствуют на прилегающих участках, следует отметить угленосные отложения, залегающие в подошве терригенной пачки (пласта С-VI).

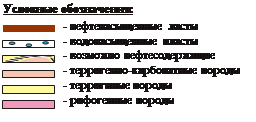

Промышленно нефтеносными на Ельниковском месторождении являются карбонатные отложения турнейского яруса, терригенные отложения

горизонтальный 1:25000

Геологический профиль Ельниковского месторождения Масштаб --------------------------------

вертикальный 1:25000

Рис.3

яснополянского и малиновского надгоризонтов нижнего карбона и карбонатные отложения каширо-подольского горизонта среднего карбона.

Общие, по месторождению, геолого-физические характеристики продуктивных пластов представлены в табл. 1.

Нефтяные залежи визейского яруса: залежи нефти терригенной толщи нижнего карбона имеют довольно сложное строение, они включают отложения тульского (пласты С II-C-IV), бобриковского (пласт С-V) горизонтов и малиновского (пласт С-VI) надгоризонта.

Однако на территории Удмуртии в визейском ярусе выделяются нижний подъярус в объеме кожимского надгоризонта и верхний в объеме окского надгоризонта. На территории Удмуртии кожимский надгоризонт представлен косьвинским, радаевским и бобриковским горизонтами. Ранее интерпретируемый в подсчете запасов нефти Малиновский надгоризонт отсутствует. Окский надгоризонт состоит из тульского, алексинского, михайловского и веневского горизонтов, которые сложены пачками песчаников, алевролитов и аргиллитов с тонкими прослоями каменных углей. В основании алексинского горизонта прослеживается пачка терригенных пород, которая не выдержана по толщине, распространены литологические замещения. Залежи нефти контролируются структурами тектоно-седиментационного и седиментационного генезиса, облекающие органогенные постройки франско-фаменско- турнейского возраста и в плане совпадающие с останцами карбонатных пород турнейского яруса.

Продуктивные пласты визейского яруса на Ельниковском месторождении приурочены к терригенным отложениям косьвинского (пласт С-VIII), радаевского (С-VII), бобриковского (пласты С-V, С-VI) горизонтов кожимского надгоризонта и тульского горизонта окского надгоризонта (пласты С-II, C-III, C-IV).

Таблица 1

Геолого-физические характеристики продуктивных пластов

| Параметры |

Поднятия |

||

| Соколовское |

Ельниковское |

Апалихинское |

|

| Средняя глубина залегания, м. |

1380 |

1380 |

1380 |

| Тип залежи |

пласт. |

пласт. |

пласт. |

| Тип кллектора |

терригенный |

терригенный |

терригенный |

| Площадь нефтеносности, тыс.м² |

39014 |

21923 |

22094 |

| Средняя общяя толщина, м. |

32,7 |

32,6 |

25 |

| Средняя нефтенасыщенная толщина, м. |

4,3 |

4,9 |

3,6 |

| Пористость, % |

20,4 |

21 |

19,4 |

| Средняя нефтенасыщенность ЧНЗ, д. ед. |

0,79 |

0,86 |

0,73 |

| Проницаемость, мкм² |

0,315 |

0,415 |

0,445 |

| Коэффициент песчанистости, д. ед. |

0,67 |

0,68 |

0,54 |

| Коэффициент расчлененности, д. ед. |

5,1 |

4,3 |

3,8 |

| Начальная пластовая температура, ºС |

29 |

29 |

29 |

| Начальное пластовое давление, МПа |

12,6 |

13,9 |

13,2 |

| Вязкость нефти в пластовых условиях, мПа·с |

16,3 |

17,2 |

20 |

| Плотность нефти в пластовых условиях, т/м³ |

0,879 |

0,897 |

0,886 |

| Абсолютная отметка ВНК, м. |

-1198 |

-1198 |

-1198 |

| Объёмный коэффициент нефти, д. ед. |

1,033 |

1,032 |

1,03 |

| Содержание серы в нефти, % |

2,33 |

2,48 |

2,66 |

| Содержание парафина в нефти, % |

4,21 |

4,32 |

4,45 |

| Давление насыщения нефти газом, мПа·с |

7,1 |

8,95 |

7,23 |

| Газосодержание нефти, м³/т |

13,4 |

15,42 |

12,35 |

| Содержание стабильного конденсата, г/см³ |

- |

- |

- |

| Вязкость воды в пластовых условиях, мПа·с |

1,5 |

1,5 |

1,5 |

| Плотность воды в пластовых условиях, т/м³ |

1,117 |

1,117 |

1,117 |

| Средняя продуктивность, м³/сут. МПа |

1,17 |

1,17 |

1,17 |

Пласты визейской залежи отличаются значительной неоднородностью как по вертикали, так и по латерали и нередко сливаются, образуя единую песчано-алевролитовую пачку, к которой приурочены основные запасы нефти Ельниковского месторождения. Региональной покрышкой для толщи являются пачки аргиллитов и плотных известняков верхней части тульского горизонта.

Нефтеносность пластов С-VII и С-VIII вскрыта единичными скважинами.

Пласт С VI + VII + VIII залегает в отложениях бобриковского, радаевского и косьвинского горизонтов, литологически не выдержан как по разрезу, так и по простиранию и имеет линзовидное строение. Общая толщина пласта в пределах месторождения изменяется в пределах 1,4- 44,0 м, эффективная – 0,5- 28,0 м, эффективная нефтенасыщенная толщина – 0,6-22,0 м.

Нефтеносность месторождения определена по керну, материалам ГИС, опробованию и эксплуатации скважин. Пласт раздельно не испытан и находится в совместной эксплуатации с пластами С-II-C-V. Наибольшее распространение и толщины пласт имеет в пределах Ельниковского и Соколовского поднятий, в пределах Апалихинского купола развиты единичные линзы коллектора. По разрезу по материалам ГИС в пласте С-VI четко прослеживаются два -три продуктивных пропластка, которые, в свою очередь, состоят из 2 – 6 более мелких линз толщиной от 0,4 до 1,2 м, чаще всего не коррелируемых друг с другом даже по соседним скважинам. Пропластки разделены перемычками, сложенными аргиллитами, толщина перемычек составляет 0,0-5,6 м. Местами пропластки имеют окна слияния.

Уровень ВНК установлен по материалам ГИС и эксплуатации скважин и гипсометрически залегает по поднятиям и залежам на абсолютных отметках минус 1198 – 1269,3 м.

Коэффициент песчанистости для пласта С-VI в целом по месторождению составляет 0,38, изменяясь по поднятиям от 0,31 (Соколовское поднятие) до 0,44 (Ельниковское поднятие), коэффициент расчлененности в среднем равен 2,8 , изменяясь от 1,94 (Апалихинское поднятие) до 4,89 (Ельниковское поднятие).

Коэффициент пористости по поднятиям изменяется от 0,14 д.ед. до 0,20 д.ед., в среднем по месторождению составляя 0,19 (ГИС). Следует отметить, что керн по пласту С-VI отобран лишь в одной скважине Ельниковского поднятия. Среднее значение коэффициента пористости по 15 образцам составляет 0,24 д.ед..

Проницаемость пласта С- VI + VII + VIII определена по керну только для Ельниковского поднятия по одной скважине и составляет 0,067 мкм2 .

Пласт С V залегает в кровле бобриковского горизонта. Перемычки между пластами С V -С VI , практически отсутствуют, что говорит о наличии гидродинамической связи между ними.

Пласт С-V развит повсеместно и также же как и пласт С-VI литологически не выдержан как по разрезу, так и по простиранию, имеет линзовидное строение. Пласты песчаников и алевролитов повсеместно замещаются глинистыми породами. Причем, на Соколовском поднятии пласт представлен 1-3 пропластками, на Ельниковском и Апалихинском – 1-2 пропластками. Общая толщина пласта составляет 2,4 – 23,1 м, в среднем составляя 4,2 м. Эффективная нефтенасыщенная толщина изменяется от 1,6 м на Апалихинском поднятии до 2,5 на Соколовском поднятии, в среднем по месторождению составляет 1,9 м.

Коэффициент расчлененности по поднятиям изменяется в широких пределах: 2,11 – на Соколовском, 1,67 – на Ельниковском, 1,39 – на Апалихинском. Наименее расчленен пласт С-V на Апалихинском поднятии. Практически во всех скважинах он представлен одним или двумя пропластками. Коэффициент песчанистости изменяется по поднятиям незначительно (0,46-0,55), что говорит о его более высокой однородности по площади, по сравнению с пластом С-VI.

По результатам исследований керна коэффициент пористости по поднятиям изменяется от 0,20 д.ед. (Соколовское и Ельниковское поднятия) до 0,23 д.ед. (Апалихинское поднятие), по результатам интерпретации ГИС коэффициент пористости варьирует от 0,19 (Соколовское и Апалихинское поднятия) до 0,20 (Ельниковское поднятие).

Проницаемость определена по керну и ее значения по отдельным образцам варьируют в широких пределах: от 0,013 мкм2 до 3,550 мкм2 .

Уровень ВНК залежей нефти пласта С-V при пересчете запасов принят по результатам интерпретации материалов ГИС, опробования скважин и данных эксплуатации на абсолютных отметках минус 1193,2 – 1205 м.

Пласт C - IV залегает в подошве тульского горизонта окского надгоризонта. Пласт повсеместно имеет окна слияния с пластом С-V, особенно это характерно для Ельниковского и Апалихинского поднятий, где лишь в отдельных скважинах толщина перемычки не превышает 4,0-8,0 м. На Соколовском поднятии перемычка между пластами распространена повсеместно, и ее толщина в отдельных скважинах достигает 15 м.

Пласт С-IV характеризуется фациальной неоднородностью, имеет многочисленные зоны замещения пластов коллекторов, представленных песчано-алевролитовыми фракциями на глинистые разности. На Соколовском поднятии в 44% скважин пласт-коллектор замещен плотными породами, на Ельниковском и Апалихинском поднятиях в – 81% скважин пласт-коллектор замещен плотными породами.

Общая толщина пласта составляет 0,7-15,2 м, в среднем по месторождению составляя 5,2 м. Эффективная нефтенасыщенная толщина изменяется от 1,8 м на Соколовском до 1,4 м на Ельниковском поднятии и 1,65 м на Апалихинском, в среднем составляя 1,74 м.

Коэффициент песчанистости в среднем по месторождению равен 0,32, варьируя по поднятиям от 0,3 (Соколовское поднятие), до 0,35 (Ельниковское и Апалихинское поднятия). Коэффициент расчлененности при этом колеблется от 1,6 (Ельниковское поднятие) до 1,7 (Соколовское поднятие). Коэффициент пористости по керну определен лишь на Соколовском и Ельниковском поднятиях и равен, соответственно, 0,22 д.ед. и 0,19 д.ед. По результатам интерпретации материалов ГИС по всем поднятиям коэффициент пористости равен 0,19 д.ед., проницаемость определена по керну и изменяется от 0,193 мкм2 до 0,416 мкм2 . Следует отметить, что керн отобран лишь в пяти скважинах на Соколовском поднятии и в двух скважинах на Ельниковском поднятии.

При пересчете запасов нефти для пласта С-IV, согласно материалам ГИС, опробования и эксплуатации скважин, принят уровень ВНК, гипсометрически залегающий на абсолютной отметке минус 1198,0 м. Хотя в отдельных скважинах по данным ГИС уровень ВНК отмечен как на более высоких, так и более низких отметках.

Пласт C - III как и пласт C-V имеет наибольшее распространение коллекторов как по площади, так и по разрезу. Толщина перемычек между пластами С-III и C-IV изменяется от 0,0 м, достигая 12,0 м в отдельных скважинах.

Общая толщина пласта изменяется по отдельным поднятиям от 5,4 до 7,0 м, в среднем по месторождению составляя 6,5 м. Эффективная нефтенасыщенная толщина изменяется от 2,1 м на Апалихинском поднятии, до 2,9 м на Ельниковском, в среднем по месторождению составляя 2,5 м. Коэффициент песчанистости по пласту С-III в среднем равен 0,41, изменяясь по поднятиям от 0,38 (Соколовское поднятие) до 0,44 (Ельниковское поднятие).

Пласт С-III достаточно однороден как по площади, так и по разрезу, пласт коллектор представлен одним – четырьмя пропластками, лишь в отдельных скважинах – шестью – восьмью пропластками. Коэффициент расчлененности для поднятий варьирует от 1,22 (Апалихинское поднятие) до 1,5 (Соколовское поднятие).

Коэффициент пористости по материалам ГИС на поднятиях изменяется от 0,19 до 0,20, в среднем по месторождению составляя 0,19, по данным керна коэффициент пористости изменяется от 0,19 (Апалихинское поднятие) до 0,24 (Соколовское поднятие), в среднем по месторождению соствляя 0,21. Проницаемость определена по керну и варьирует по поднятиям от 0,310 мкм2 до 0,522 мкм2 . Коэффициент нефтенасыщенности коллектора по керну определен лишь на Ельниковском и Апалихинском поднятиях, причем образцы исследованы по керну, отобранному из четырех скважин, коэффициент нефтенасыщенности изменяется в пределах 0,79 – 0,84; по данным ГИС коэффициент нефтенасыщенности изменяется а пределах 0,7 – 0,77.

При пересчете запасов нефти уровень ВНК обоснован по данным ГИС, опробованию и эксплуатации скважин единым для всех залежей, гипсометрически залегающим на абсолютной отметке минус 1198,0м. Пласт С-III в большинстве скважин опробован отдельно, но разрабатывается совместно с пластами С-II-C-VI. Пласты C-III, C-IV, С-V, С-VI практически по всей площади месторождения имеют окна слияния, образуя единую гидродинамическую систему.

Пласт С II залегает в верхней части тульского горизонта и отделяется от пласта С-III пачкой аргиллитов толщиной 4,0-7,6 м. Залежи нефти пласта С-II литологически экранированные, почти повсеместно пласт-коллектор замещен на плотные разности.

Общая толщина пласта изменяется от 1,9 м (Апалихинское поднятие) до 3,6 м (Ельниковское поднятие). Эффективная нефтенасыщенная толщина изменяется от от 1,0 м на Соколовском и Ельниковском поднятиях до 1,3 м на Апалихинском поднятии, в среднем по месторождению составляя 1,1 м.

Коэффициент песчанистости пласта С-II в среднем по месторождению изменяется от 0,3 (Соколовское поднятие) до 0,53 (Апалихинское поднятие). Коэффициент расчлененности по поднятиям месторождения колеблется от 1,0 (Соколовское и Апалихинское поднятия) до 1,4 (Ельниковское поднятие).

Коэффициент пористости по керну изменяется от 0,16 до 0,20 д.ед., в среднем составляя 0,18 д.ед.; по результатам интерпретации материалов ГИС – от 0,17 до 0,18, в среднем составляя 0,17. Проницаемость определена по керну и изменяется в широких пределах: от 0,037 мкм2 (Апалихинское поднятие) до 0,368 мкм2 (Ельниковское поднятие). Коэффициент нефтенасыщенности по керну определен лишь по Соколовскому поднятию и составляет 0,91; по результатам интерпретации ГИС коэффициент нефтенасыщенности колеблется в пределах от 0,61 (Соколовское поднятие) до 0,69 (Апалихинское поднятие), по месторождению в целом составляя 0,62.

Для пласта С-II уровень ВНК принят на абсолютной отметке минус 1198,0 м. В целом по месторождению визейские залежи имеют общую толщину от 25,0 м до 119,2 м, в среднем составляя 31,5 м.

Эффективная нефтенасыщенная толщина при этом колеблется от 3,6 м до 17,3 м, в среднем составляя 4,2 м.

Коэффициент песчанистости в целом по визейской залежи варьирует от 0,54 (Апалихинское поднятие) до 0,679 (Ельниковское поднятие), в среднем по месторождению коэффициент песчанистости визейской залежи равен 0,629. Коэффициент расчлененности по поднятиям колеблется в пределах 3,8 – 5,1, в среднем составляя 4,6. Коэффициент пористости в среднем по визейским залежам равен 0,20; проницаемость по керну составила 0,488 мкм2 ; по результатам ГДИ скважин – 0,396 мкм2 . Начальные дебиты варьировали в достаточно широком диапазоне, колебания по отдельным скважинам составляли 2,8 – 70,0 м3 /сут. /1/.

1.3. Физико-гидродинамическая характеристика месторождения продуктивных коллекторов, вмещающих пород и покрышек

Коллекторские свойства продуктивных пластов изучены по керну, геофизическим и промысловым данным. Для характеристики коллекторских свойств пород учитывались образцы с проницаемостью выше 0,0001 мкм2 .

Визейский ярус: породы визейского яруса имеют преимущественно мономинеральный кварцевый состав и отличаются значительной неоднородностью литолого-физических свойств по разрезу и по площади. Количество цементирующего материала и размеры кварцевых зерен колеблются в широких пределах. Породы представляют собой преимущественно мелкозернистые песчаники и крупно- и среднезернистые алевролиты с разной степенью глинистости, не превышающей 10%, что характеризует породы продуктивных пластов как слабоглинистые.

Пласты СII , СIII , СIV сложены мелкозернистыми, кварцевыми песчаниками и разнозернистыми алевролитами. Примеси полевых шпатов и акцессорных материалов составляют менее 1%. По данным гранулометрического анализа выделяются песчаники с незначительным содержанием алевритовой и пелитовой составляющей, песчаники алевритистые, хорошо отсортированные. Карбонатность пород низкая и в среднем для отдельных пластов не превышает 6%. Цементация пород осуществляется, в основном, посредством уплотнения. Участками песчаники цементируются мелко- и крупнозернистым кальцитом. Тип цемента – поровый. Поры угловатые. Цементация обломочного материала осуществляется в результате уплотнения. Поры межзерновые, угловатые.

Алевролиты представлены крупнозернистыми разностями с различной примесью песчаного и глинистого материала. Состав их преимущественно кварцевый. В качестве примесей (до 1%) присутствуют акцессорные материалы (цирконий, турмалин, титан) и полевые шпаты. В небольшом количестве присутствует тонкочешуйчатое глинистое вещество. Цементация также осуществляется путем уплотнения зерен, поры угловатые.

Нижний предел значения пористости принят на уровне 14,0 %. Нижний предел значения проницаемости для пород визейского яруса принят на уровне 0,0075мкм2 .

В среднем карбоне продуктивные отложения представлены известняками, доломита-ми и переходными между ними разностями каширского и подольского горизонтов. Доломитизация проявляется в виде крупных кристаллов доломита размером 0,04-0,1 мм. Вторичная карбонатизация привела к залечиванию порового пространства, формированию закрытых водонасыщенных линз, возникновению микрокавернозности и микротрещиноватости. В связи отсутствием исследований по керну с определением процентного содержания доломитов, а также отсутствием разрешающей способности методов ГИС для определения доломитизации – достоверность определения параметров Кп и Кпр по доломитизированным разностям известняков достаточно низка.

Таблица 2

Характеристика вытеснения нефти водой

| Объект, продуктивные пласты |

Прони-цае-мость, мкм2 |

Вяз-кость нефти, мПа×с |

Соде-ржание связанной воды, д.ед. |

Начальная нефтенасы-щенность, д.ед. |

Коэффи-циент остаточной нефтенасыщенности, д.ед. |

Коэффи-циент |

Относительная проницаемость, д.ед. |

|

| для воды при остат нефтенасыщ |

для нефти при остат водонасыщен-ности |

|||||||

| Визейский ярус (Апалихин-ское и Ельнико-вское поднятия) |

0,776 |

16,3 |

0,104 |

0,896 |

0,351 |

0,608 |

0,0330 |

0,4367 |

| Визейский ярус (Соколовс-кое поднятие) |

0,856 |

16,3 |

0,101 |

0,899 |

0,348 |

0,613 |

0,0335 |

0,4403 |

Сравнение экспериментальных и расчетных значений коэффициента вытеснения

| Месторожде-ние |

Возраст |

Продуктивный пласт |

Проницаемость по газу, мкм2 |

Вязкость нефти, мПа∙с |

Квт экспер., д.ед. |

Квт расч., д.ед. |

Отклонение от Квт экспер., % |

| Ельниковское |

C1 v |

СII – CVI |

0,269 |

22,2 |

0,577 |

0,537 |

-7,0 |

| 0,0424 |

22,2 |

0,443 |

0,440 |

-0,7 |

|||

| 0,886 |

23,5 |

0,587 |

0,596 |

1,6 |

|||

| 0,877 |

21 |

0,587 |

0,601 |

2,5 |

|||

| C1 t |

C1 t |

0,08 |

23 |

0,467 |

0,491 |

5,2 |

Таблица 4

Характеристики смачиваемости поверхности каналов фильтрации пород по лабораторным данным

| Возраст |

Пласт |

Количество |

Диапазон изменения значения |

|

| индекс Амотта-Гервея |

Краевой угол смачивания |

|||

| С2 pd |

1 |

0,265 |

74,6 |

|

| С2 ks |

К1 , K2 |

3 |

0,096 ... 0,133 |

82,3 ... 84,5 |

| K4 |

4 |

0,361 ... 0,765 |

40,1 ... 68,8 |

|

| С1 v |

CIV , CVI |

32 |

-0,033 ... 0,288 |

73,3 ... 91,9 |

| CII , CIII |

12 |

-0,03 ... 0,089 |

84,9 ... 91,7 |

|

| С1 t |

С1t |

10 |

0,138 ... 0,227 |

76,9 ... 82,1 |

1.4. Свойства и состав нефти, газа, конденсата и воды

Для оценки физико-химических характеристик нефти и газа из продуктивных отложений среднего и нижнего карбона отобраны пробы нефти, и газа.

По общепринятым классификациям нефти каширо-подольской залежи в целом по месторождению характеризуются как тяжелые по плотности (0,8797 г/см3), высокосернистые (> 2%), парафинистые (< 6%), смолистые (< 15%), вязкие в пластовых условиях (10,3 мПа∙с). На визейских и турнейских отложениях нефти битуминозные (плотность > 0,895 г/см3), имеют повышенную вязкость (16,85 мПа∙с и 21,41 мПа∙с, соответственно), высокосернистые, парафинистые, высокосмолистые.

Товарная характеристика нефти изучена в лаборатории предприятия. Для анализа были отобраны пробы из отложений турнейского яруса и тульского горизонта. Бензиновые дистилляты исследованных нефтей имеют повышенное содержание серы. Прямой перегонкой из нефтей турнейского яруса и тульского горизонта Ельниковского месторождения могут быть получены высокосернистые компоненты автомобильных бензинов в количестве соответственно 15,9% и 18,1%, а также высокосернистые компоненты дизельных топлив летних марок в количестве от 18% до 25% на нефть. После проведения карбомидной депарафинизации можно получить из исследуемых нефтей компоненты дизтоплив зимних марок. Для данных нефтей потенциал масел определен по ГОСТ 912-66 путем анализа остатков нефтей после отбора светлых фракций до 350о С. В результате проведенного анализа было установлено, что выход газовых масел с индексом вязкости 85 составляет 10,2% и 18,0%, соответственно, для турнейской и тульской нефтей. Кроме того, нефть Ельниковского месторождения может быть использована для производства битумов. По ГОСТ 912-66 нефти присвоен шифр технологической классификации: турнейского пласта – III Т2 М4 И2 П3 , тульского – III Т2 М3 И1 П3 , каширо-подольского пластов – III Т1 М2 И1 П2 .

Газ по всем залежам и поднятиям по своему составу является углеводородно-азотным (содержание азота < 50%), с высоким содержанием этана, пропана и нормального бутана.

По химическому составу подошвенные воды визейских отложений по трем поднятиям месторождения представляют рассолы, по классификации В.А. Сулина эти воды относятся к хлоркальциевому типу. Степень минерализации и плотность в среднем по пробам изменяется незначительно, соответственно, на Ельниковском – 275,1 г/л и 1,178 г/см3 , на Апалихинском – 272,7 г/л и 1,177 г/см3 и на Соколовском – 245,4 г/л и 1,161 г/см3 . /1/.

1.5. Запасы нефти и газа

Первоначально подсчет запасов нефти и попутных компонентов выполнен Удмуртским трестом разведочного бурения в 1977 году по состоянию изученности месторождения на 01.01.1977 г. Запасы утверждены ГКЗ СССР (протокол № 7980 от 23.12. 77).

После разбуривания месторождения институтом ТатНИПИнефть в 1989 году выполнен пересчет запасов нефти Ельниковского месторождения (протокол №10819 ГКЗ СССР от 28.03.1990 г).

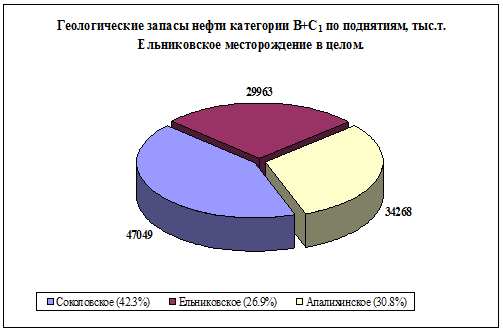

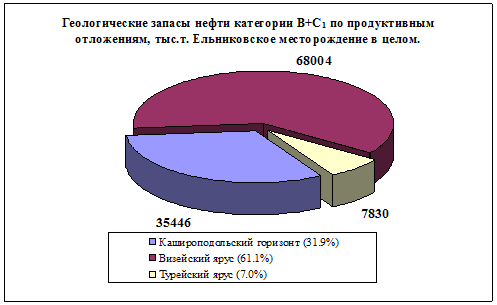

Оценка категорийности запасов каждой из залежей была проведена с учетом состояния достигнутой геолого-геофизической изученности месторождения, распределение запасов нефти по категориям представлено на рисунке.

Запасы нефти категории С2 сосредоточены лишь в продуктивных пластах каширо-подольских залежей, причем 67% запасов категории приурочены к пласту К2+3 и 20% – к пласту К4 . По поднятиям запасы категории С2 среднего карбона распределены примерно равномерно.

Всего начальные извлекаемые запасы по категориям В+С1 на момент утверждения составили 38,0 млн. т, по категории С2 – 6,5 млн. т. /1/.

Распределение геологических запасов нефти по категориям на Ельниковском месторождении в целом

Распределение геологических запасов нефти по поднятиям

на Ельниковском месторождении

Рис.5

Распределение геологических запасов нефти по объектам

на Ельниковском месторождении

Рис.6

Таблица 5

Распределение геологических запасов категории С2 по пластам и

поднятиям Ельниковского месторождения

| Запасы по пластам |

Поднятия |

Всего по пластам |

||

| Соколовское |

Ельниковское |

Апалихинское |

||

| П1, тыс.т. |

45 |

- |

- |

45 |

| П2, тыс.т. |

34 |

125 |

- |

159 |

| П3, тыс.т. |

- |

- |

- |

- |

| П4, тыс.т. |

181 |

279 |

- |

460 |

| К1, тыс.т. |

1178 |

2112 |

- |

3290 |

| К2 + 3, тыс.т. |

9366 |

3653 |

7714 |

20733 |

| К4, тыс.т. |

- |

1985 |

4280 |

6265 |

| Всего, тыс.т. |

10804 |

8154 |

11994 |

30952 |

| Всего, % |

34,90 |

26,30 |

38,80 |

|

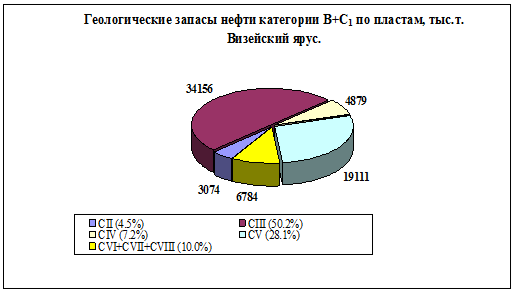

В нижнем карбоне основные запасы приурочены к пластам CIII (50,2%) и CV (28,1%) визейского яруса, причем 49,8% запасов нефти – на Соколовском поднятии, 28,3% и 21,9% - на Ельниковском и Апалихинском поднятиях, соответственно. /1/.

Распределение запасов нефти по продуктивным пластам

визейского яруса на Ельниковском месторождении

Рис.7

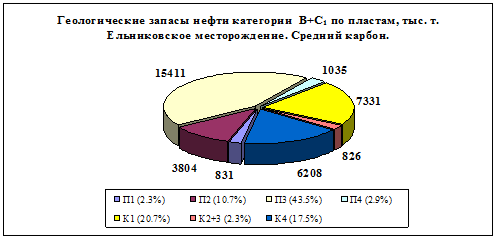

В среднем карбоне основные запасы промышленных категорий сосредоточены в пластах П3 подольского горизонта и пласте К4 каширского горизонта.

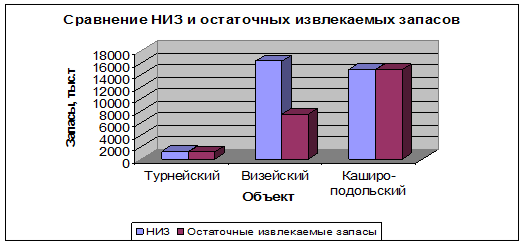

На 01.01.2005 года остаточные извлекаемые запасы по объектам разработки распределены : каширо-подольский - 14 845 тыс. т., визейский – 7 453 тыс. т, турнейский – 1 220 тыс. т. /1/.

Распределение запасов нефти по продуктивным пластам

каширо-подольского горизонта на Ельниковском месторождении

Рис.8

Сравнение начальных извлекаемых запасов по объектам Ельниковского месторождения с остаточными извлекаемыми запасами на 01.01.2006 г.

Рис.9

Накопленная добыча нефти по объектам на 01.01.2006 г. составила: турнейский объект - 45,0 тыс. т; визейский объект – 20928,0 тыс. т; каширо-подольский – 99,0 тыс. т. /1/.

Таблица 6

Запасы нефти по объектам

| Пласт |

Категория |

Начальные запасы нефти, тыс. т |

Остаточные запасы нефти, тыс. т |

||

| балансовые |

извлекаемые |

балансовые |

извлекаемые |

||

| Турнейский объект |

|||||

| С1 t-I |

С1 |

7830 |

1271 |

7785 |

1226 |

| Визейский объект |

|||||

| С-II, III, IV, V, VI |

В+С1 |

68004 |

28302 |

47076 |

7374 |

| Каширо-подольский объект |

|||||

| П1 +П2 +П3 +П4 + К1 +К3+2 +К4 |

С1 |

35447 |

8471 |

35365 |

8389 |

| С2 |

30952 |

6463 |

30936 |

6447 |

|

2. ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ

2.1. Текущее состояние разработки Ельниковского месторождения

Ельниковское месторождение введено в разработку в 1977 году в соответствии с «Проектом опытно-промышленной эксплуатации Ельниковского месторождения. С 1991 года разработка ведется на основании технологической схемы, составленной УКО ТатНИПИнефть. Месторождение многопластовое, промышленная нефтеносность выявлена в турнейских, визейских (пласты С-II, С-III, C-IV, С-V и С-VI) отложениях нижнего карбона, а также в каширо-подольских отложениях (пласты К1-4, KS-V и Р1-Р4) среднего карбона. Нефти всех пластов характеризуются повышенной вязкостью. Эти объективные факторы влияют на развитие процессов разработки и отрицательно влияют на степень выработки запасов нефти.

В промышленной эксплуатации находится визейский (по существовавшей ранее номенклатуре – яснополянский) объект, и каширо-подольский объект. Турнейский объект разрабатывается единичными скважинами.

На 01.01.06 г. отобрано 21072,3 тыс. т нефти и 67287,7 тыс. т жидкости. Среднегодовая обводненность добываемой продукции составила 82,4 %. Среднесуточный дебит по нефти – 4,6 т/сут, по жидкости – 26,2 т/сут. Текущий коэффициент извлечения нефти составляет 0,189.

Распределение добычи нефти по объектам разработки следующее: каширо-подольский – 99,4 тыс.т; визейский – 20927,7 тыс.т; турнейский – 45,2 тыс.т.

Разработка визейского объекта ведется с поддержанием пластового давления, каширо-подольского и турнейского - на естественном режиме./1/

2.2 . Технико-экплуатационная характеристика фонда скважин

На конец 2006 года по месторождению пробурено всего 615 скважин. Основной пробуренный фонд скважин приходится на визейский объект разработки. Следующим по значимости является каширо-подольский объект, весь фонд скважин этого объекта был возвращен с нижележащих объектов. В процессе разработки месторождения скважины с визейского объекта переводились и на турнейский объект, но, ввиду низких дебитов, практически, все были переведены на каширо-подольский объект.

По способу эксплуатации все скважины являются механизированными. Скважины визейского объекта оборудованы ШГН и ЭЦН, каширо-подольский объект, характеризующийся более низкими дебитами по жидкости, эксплуатируется только ШГН. Средний дебит действующих скважин по месторождению составляет: по нефти – 4,6 т/сут, по жидкости – 26,1 т/сут; средняя обводненность – 82,4%; максимальный дебит по нефти 47,0 т/сут (скв. 3782), по жидкости – 383,8 т/сут (скв. 3606). Средняя приемистость нагнетательных скважин – 59,1 м3 /сут, максимальная приемистость – 200 м3 /сут (скв. 3696 и 3702).

На основании проведенного анализа текущего состояния разработки каширо-подольского объекта следует:

1) скважины эксплуатируются с забойными давлениями значительно ниже давления насыщения;

2) при массовом переводе скважин на объект (что происходит в настоящее время) и увеличении отборов нефти без внедрения системы ППД будет происходить значительное снижение пластового давления и ухудшение условий разработки объекта;

3) высокие депрессии на пласт при эксплуатации скважин объекта, разрабатываемого на естественном режиме, могут приводить к преждевременному росту обводненности за счет подстилающей и краевой воды, а также к обводнению скважин из-за перетоков воды вдоль эксплуатационной колонны при некачественном цементировании;

4) при переводе скважин на каширо-подольский объект рекомендуется проводить раздельное исследование пластов для оценки их продуктивности и гидродинамических свойств и возможности в дальнейшем контролировать и регулировать выработку запасов.

Разработка визейского объекта осуществляется с 1977 года. В соответствии с утвержденными проектными решениями реализована площадная семиточечная система заводнения. Объект находится в III стадии разработки. Отмечается снижение количества действующих добывающих скважин, связанное с переводом на возвратные объекты, в основном – каширо-подольский. Основными видами ГТМ, поддерживающими отборы нефти, являются ОПЗ, оптимизация работы ГНО, вывод скважин из временного бездействия, РИР. Проведение ГТМ на нагнетательном фонде (пенокислотная обработка, ОПЗ полисилом и растворителем, ПГКО + УОС, ДПСКО, ИДВ, гидроимпульсная обработка, селективно-кислотное воздействие и др.) позволяет поддерживать приемистость нагнетательных скважин на необходимом уровне. Проведенный анализ текущего состояния разработки визейского объекта позволяет сделать следующие выводы:

1) состояние разработки визейского объекта оценивается удовлетворительно;

2) запроектированная система разработки реализована в проектных объемах и обеспечивает темпы нефтедобычи на уровне проектных;

3) довыработка запасов БГС эффективна, особенно пласта С-III;

4) рекомендуется проведение мероприятий по установлению наличия гидродинамической связи нагнетательных и добывающих скважин (закачка жидкостей-трассеров, гидропрослушивание).

Турнейский объект предусматривалось эксплуатировать возвратным фондом скважин. На дату составления отчета объект находится в пробной эксплуатации и эксплуатируется единичными возвратными скважинами. Всего с начала разработки в эксплуатации на этом объекте перебывало 32 скважины, из них 2 БГС, пробуренные из обводнившихся скважин визейского объекта. В связи с низкой продуктивностью большинство скважин после периода пробной эксплуатации были переведены на визейский объект. В целях получения дополнительной добычи нефти применяются вывод из бездействия и ОПЗ. На основании проведенного анализа текущего состояния разработки турнейского объекта можно сделать следующие выводы:

1) около 70 % выработанных запасов турнейского объекта приходится на небольшой купол Соколовского поднятия (скв. № 3752);

2) окончательный вывод об активности водонапорных систем сделать сложно ввиду небольшого количества специальных исследований и малого фонда скважин;

3) необходимо проведение периодических замеров пластового давления в добывающих скважинах, снятие КВД, проведение гидродинамических и специальных исследований, предусмотренных РД 153-39.0-109-01;

4) рекомендуется увеличение плотности сетки скважин путем перевода с визейского объекта и проведение многократных кислотных обработок скважин, кислотных и локальных ГРП;

5) эффективность бурения БГС оценить трудно, так как пробурено всего две скважины. В целом по Ельниковскому месторождению, при падающей базовой добыче нефти и отсутствии ввода новых скважин, отмечается поддержание уровня добычи нефти за счёт проведения ГТМ.

2.3.Анализ текущего состояния разработки Ельниковского месторождения

Сопоставление фактических показателей с проектными уровнями за 2001-2006 гг. визейскому объектам разработки приведено в табл..

Визейский объект – объект разбурен в проектных объемах и реализована площадная 7-точечная система заводнения. По состоянию на 1.01.2006 г. на визейском объекте числится 264 добывающие скважины (на 25 % меньше проектного показателя технологической схемы и на 3,6 % меньше проектного показателя последнего авторского надзора), в эксплуатации находится 222 скважин (на 33,6% и 13,9% меньше, чем по технологической схеме и авторскому надзору соответственно). Фактический фонд нагнетательных скважин составляет 197 скважин, что превышает проектный фонд технологической схемы на 8,2 % и соответствует фонду по авторскому надзору, однако действующий фонд нагнетательных скважин (120 скважин) значительно меньше проектного (на 32,6% и 37,2% соответственно). За 2004 год добыто 399,7 тыс. т нефти, что на 4,6% превышает проектный уровень технологической схемы. По состоянию на 01.01.2005 г. накопленная добыча нефти ниже проектной на 3,5% (20927,7 тыс. т против 21686 тыс. т по технологической схеме) и составляет 73,9% от НИЗ, текущий КИН составил 0,308 при утвержденном значении 0,416. В сравнении с «Авторским надзором» (2001г.) добыча нефти осуществляется более высокими темпами - за 2004 год добыто на 19,1% больше запроектированного (399,7 тыс. т против 335,5 тыс. т), при этом накопленная добыча нефти по состоянию на 01.01.2006г. находится на уровне проектной.

Таблица 7

Сравнение проектных и фактических показателей

разработки визейского объекта

| Показатели |

2001 год |

2002 год |

2003 год |

|||

| Проект ТС |

Факт |

Проект ТС |

Факт |

Проект ТС |

Факт |

|

| Добыча нефти всего, тыс. т |

447 |

382,4 |

424 |

369,1 |

402 |

383,5 |

| Накопленная добыча нефти, тыс.т |

20478 |

19775,3 |

20902 |

20144,5 |

21304 |

20527,9 |

| Коэффициент нефтеизвлечения, доли ед. |

0,301 |

0,29 |

0,307 |

0,295 |

0,313 |

0,301 |

| Темп отбора от начальных извлекаемых запасов, % |

1,6 |

1,4 |

1,5 |

1,3 |

1,4 |

1,4 |

| Отбор от НИЗ, % |

72,4 |

69,9 |

73,9 |

71,2 |

75,3 |

72,5 |

| Обводненность среднегодовая по (массе), % |

88,2 |

80,9 |

88,8 |

81,9 |

89,3 |

82,4 |

| Добыча жидкости всего, тыс. т/год |

3786 |

2003,6 |

3778 |

2043,5 |

3771 |

2176,6 |

| Накопленная добыча жидкости, тыс. т |

71113 |

60298,3 |

74891 |

62341,7 |

78661 |

64518,3 |

| Закачка рабочего агента, тыс. м3 |

4329 |

2145.2 |

4313 |

2414 |

4298 |

2399 |

| Компенсация отборов жидкости в пл. усл., % |

124 |

107,1 |

124 |

126,1 |

124 |

117,3 |

| Пластовое давление, МПа |

13,9 |

13,0 |

13,9 |

13,1 |

13,9 |

13,1 |

| Газовый фактор, м3 /т |

9,1 |

9,1 |

9,1 |

9,1 |

9,1 |

9,1 |

| Плотность сетки добывающих и нагнет-х скв. 104 м2 /га |

15 |

17,4 |

15,2 |

17,3 |

15,3 |

17,5 |

| Среднесуточный дебит одной добыв-х скважины, т/сут |

||||||

| по нефти, |

3,6 |

3,8 |

3,5 |

3,9 |

3,3 |

4,2 |

| по жидкости |

30,6 |

20 |

30,9 |

21,8 |

31,1 |

24 |

| Среднесуточная приемистость нагнет-х скважины, м3 /сут |

66,9 |

42,7 |

67,6 |

54,8 |

68,3 |

58,8 |

| Среднее давление на забоях добыв-х скважин, МПа |

5-8 |

7,1 |

5-8 |

6,7 |

5-8 |

6,2 |

Таблица 7 (продолжение)

| Показатели |

2004 год |

2005 год |

2006 год |

|||

| Проект ТС |

Факт |

Проект ТС |

Факт |

Проект ТС |

Факт |

|

| Добыча нефти всего, тыс. т |

382 |

399,7 |

362 |

452,7 |

342 |

431,2 |

| Накопленная добыча нефти, тыс.т |

21686 |

20927,7 |

22048 |

21380,4 |

22390 |

21811,7 |

| Коэффициент нефтеизвлечения, доли ед. |

0,319 |

0,308 |

0,324 |

0,314 |

0,328 |

0,321 |

| Темп отбора от начальных извлекаемых запасов, % |

1,4 |

1,4 |

1,3 |

1,6 |

1,1 |

1,52 |

| Отбор от НИЗ, % |

76,6 |

73,9 |

77,9 |

75,5 |

78,6 |

77,1 |

| Обводненность среднегодовая по (массе), % |

89,9 |

83,2 |

90,3 |

82,8 |

90,8 |

84,6 |

| Добыча жидкости всего, тыс. т/год |

3761 |

2381,0 |

3746 |

2637,2 |

3689 |

2805,2 |

| Накопленная добыча жидкости, тыс. т |

82422 |

66898,7 |

86168 |

69535,9 |

88645 |

72341,1 |

| Закачка рабочего агента, тыс. м3 |

4281 |

2402,9 |

4259 |

2662,8 |

41432 |

2862,1 |

| Компенсация отборов жидкости в пл. усл., % |

124 |

107,6 |

124 |

111,6 |

124 |

113,2 |

| Пластовое давление, МПа |

13,9 |

13,1 |

13,9 |

12,8 |

13,9 |

13,1 |

| Газовый фактор, м3 /т |

9,1 |

9,1 |

9,1 |

9,1 |

9,1 |

9,1 |

| Плотность сетки добывающих и нагнет-х скв. 104 м2 /га |

15,6 |

18,0 |

15,7 |

18,5 |

15,9 |

18,7 |

| Среднесуточный дебит одной добыв-х скважины, т/сут |

||||||

| по нефти, |

3,2 |

4,8 |

3 |

5,6 |

2,8 |

5,9 |

| по жидкости |

31,3 |

28,3 |

31,4 |

32,5 |

30,8 |

38,1 |

| Среднесуточная приемистость нагнет-х скважины, м3 /сут |

69 |

59,1 |

69,6 |

37,7 |

70,3 |

42,1 |

| Среднее давление на забоях добыв-х скважин, МПа |

5-8 |

5,9 |

5-8 |

5,8 |

5-8 |

6,1 |

2.4. Выбор и обоснование применения гидравлического разрыва пласта для условий Ельниковского месторождения

ГРП – это одно из геолого-технических мероприятий (ГТМ) на добывающем фонде, направленное на восстановление производительности скважин и интенсификацию добычи нефти, а также на устранение притока воды в добывающие скважины. Исходя из этого, эффективность ГТМ оценивается по трём основным характеристикам:

1) прирост дебита нефти после мероприятия;

2) рост обводнённости продукции скважины после мероприятия;

3) длительность эффекта прироста дебита нефти после мероприятия.

С целью определения эффективности ГТМ, проведённых на Ельниковском месторождении за последние годы, выполнена статистическая обработка дебитов скважин по нефти и жидкости до и после мероприятий. Наиболее востребованными ГТМ являются различные виды воздействия на ПЗП. В силу высокой расчленённости продуктивного разреза при различии фильтрационных характеристик продуктивных пластов рекомендуется продолжение работ по селективному воздействию на пласты с целью увеличения притока в добывающих скважинах (интенсификация притока из отдельных пропластков и вовлечение в работу ранее не дренируемых пропластков с низкими фильтрационными характеристиками).

Для условий Ельниковского месторождения с высоковязкой нефтью и низкими коллекторскими свойствами метод ГРП наиболее применим. Мы опираемся также на опыт применения ГРП на месторождениях Западной Сибири.

Таблица 8

Эффективность ГТМ на добывающем фонде визейского объекта за 2001-2006 г.

| Группи-ровка ГТМ |

Название ГТМ |

Количест-во операций |

Дебит нефти до ГТМ, т/сут |

Дебит жидкости до ГТМ, т/сут |

Прирост дебита нефти за 3 месяца, т/сут |

| Ввод БГС |

12 |

0,6 |

5,4 |

4,1 |

|

| Ввод из бездействия |

7 |

0,3 |

39,9 |

1,2 |

|

| Ввод бокового пологого ствола |

1 |

- |

- |

0,7 |

|

| Исслед-ования |

Чистка забоя |

1 |

2,6 |

16,1 |

0,5 |

| ОПЗ |

ГРП |

21 |

2,1 |

3,0 |

3,6 |

| ОПЗ СБС |

2 |

5,3 |

31,7 |

3,3 |

|

| ВПП ПАА |

1 |

0,4 |

15,0 |

2,4 |

|

| Компрессирование |

8 |

0,8 |

8,2 |

2,3 |

|

| Перестрел + ПСКО |

1 |

0,8 |

1,5 |

1,9 |

|

| КСПЭО-2 |

1 |

1,1 |

2,3 |

1,9 |

|

| ГКО в динамическом режиме |

1 |

1,1 |

1,6 |

1,8 |

|

| ОПЗ РТ-1 |

18 |

4,0 |

17,4 |

1,6 |

|

| Перестрел + УОС + ГКО |

4 |

0,3 |

2,4 |

1,6 |

|

| ОПЗ растворителем |

14 |

2,9 |

29,0 |

1,4 |

|

| ГКО |

1 |

4,3 |

10,7 |

1,3 |

|

| ПГКО |

12 |

2,8 |

7,7 |

1,3 |

|

| Дострел |

2 |

6,4 |

134,1 |

1,3 |

|

| ПГКО + УОС |

7 |

2,3 |

27,8 |

1,2 |

|

| Перестрел |

10 |

0,6 |

2,3 |

1,0 |

|

| Растворитель + УОС |

19 |

2,4 |

16,1 |

0,8 |

|

| Компрессирование + ГКО |

2 |

0,4 |

1,4 |

0,7 |

|

| СКО с щелочными металлами |

1 |

1,3 |

15,0 |

0,6 |

| Группи-ровка ГТМ |

Название ГТМ |

Количест-во операций |

Дебит нефти до ГТМ, т/сут |

Дебит жидкости до ГТМ, т/сут |

Прирост дебита нефти за 3 месяца, т/сут |

| ОПЗ |

Термобарохимическая обработка |

4 |

1,1 |

2,1 |

0,4 |

| ИДВ |

3 |

1,7 |

2,6 |

0,4 |

|

| Акустическо-химическое воздействие |

4 |

3,8 |

11,4 |

-0,5 |

|

| ТГХВ в кислоте |

4 |

5,1 |

10,6 |

-0,7 |

|

| Акустическое воздействие |

2 |

3,1 |

3,8 |

-1,6 |

|

| Оптимизация |

Перевод с ШГН на ЭЦН |

4 |

23,2 |

54,6 |

1,9 |

| Увеличение подвески насоса |

2 |

7,9 |

25,5 |

1,2 |

|

| Увеличение диаметра ШГН |

23 |

4,8 |

15,6 |

1,1 |

|

| Увеличение диаметра ЭЦН |

11 |

13,1 |

44,5 |

0,9 |

|

| Увеличение параметров откачки |

123 |

6,0 |

17,8 |

0,2 |

|

| Перевод с УЭДН на ШГН |

1 |

2,7 |

15,9 |

0,0 |

|

| Пере-вод |

Переход на новый горизонт |

3 |

0,7 |

1,4 |

2,9 |

| Перевод из нагнетательной скважины в добывающие |

2 |

- |

- |

0,3 |

|

| РИР |

РИР ЭМКО |

4 |

1,4 |

99,0 |

9,1 |

| Изоляция башмака |

1 |

0,1 |

2,3 |

4,3 |

|

| РИР с ПАА |

2 |

0,4 |

14,6 |

2,3 |

|

| Изоляция пластовой воды |

19 |

0,8 |

15,9 |

1,6 |

|

| Отключение пласта С-V, C-VI |

1 |

0,3 |

39,9 |

1,2 |

|

| Изоляция закачиваемых вод |

4 |

0,7 |

42,1 |

0,8 |

|

| Отключение пласта |

2 |

0,3 |

16,5 |

0,7 |

|

| РИР водонабухающим полимером |

2 |

1,2 |

21,7 |

0,6 |

|

| ОВЦ цементом |

2 |

0,2 |

14,6 |

0,3 |

|

| Изоляция затрубных перетоков |

1 |

0,1 |

10,0 |

0,2 |

|

| Группи-ровка ГТМ |

Название ГТМ |

Прирост дебита нефти за 3 месяца, % |

Рост обводнённости за 3 месяца |

Прирост дебита нефти за 6 месяцев, т/сут |

Прирост дебита нефти за 6 месяцев, % |

| Ввод БГС |

639,5 |

-10,7 |

4,1 |

639,5 |

|

| Ввод из бездействия |

384,4 |

-2,1 |

1,2 |

384,4 |

|

| Ввод бокового пологого ствола |

- |

69,2 |

0,7 |

- |

|

| Исслед-ования |

Чистка забоя |

18,4 |

-3,4 |

0,5 |

18,4 |

| ОПЗ |

ГРП |

169,9 |

9,9 |

3,6 |

169,9 |

| ОПЗ СБС |

61,9 |

-5,4 |

3,3 |

61,9 |

|

| ВПП ПАА |

591,2 |

-14,6 |

2,4 |

591,2 |

|

| Компрессирование |

286,5 |

-20,9 |

2,3 |

286,5 |

|

| Перестрел + ПСКО |

235,1 |

-16,3 |

1,9 |

235,1 |

|

| КСПЭО-2 |

169,1 |

-8,1 |

1,9 |

169,1 |

|

| ГКО в динамическом режиме |

164,0 |

-3,2 |

1,8 |

164,0 |

|

| ОПЗ РТ-1 |

40,9 |

-1,3 |

1,6 |

40,9 |

|

| Перестрел + УОС + ГКО |

520,2 |

-4,2 |

1,6 |

520,2 |

|

| ОПЗ растворителем |

47,7 |

-11,3 |

1,4 |

46,7 |

|

| ГКО |

30,4 |

-1,9 |

- |

- |

|

| ПГКО |

46,6 |

-7,1 |

1,3 |

45,9 |

|

| Дострел |

19,4 |

-0,1 |

1,3 |

19,4 |

|

| ПГКО + УОС |

53,7 |

-3,8 |

1,2 |

53,7 |

|

| Перестрел |

165,2 |

13,9 |

1,0 |

165,2 |

|

| Растворитель + УОС |

34,5 |

-12,1 |

0,8 |

34,5 |

|

| Компрессирование + ГКО |

194,8 |

4,8 |

0,7 |

194,8 |

|

| СКО с щелочными металлами |

42,7 |

-4,6 |

0,6 |

42,7 |

|

| Группи-ровка ГТМ |

Название ГТМ |

Прирост дебита нефти за 3 месяца, % |

Рост обводнённости за 3 месяца |

Прирост дебита нефти за 6 месяцев, т/сут |

Прирост дебита нефти за 6 месяцев, % |

| ОПЗ |

Термобарохимическая обработка |

36,5 |

15,1 |

0,4 |

36,5 |

| ИДВ |

20,9 |

-6,8 |

0,4 |

20,9 |

|

| Акустическо-химическое воздействие |

-13,6 |

4,8 |

-0,5 |

-13,6 |

|

| ТГХВ в кислоте |

-13,6 |

0,7 |

-0,7 |

-13,6 |

|

| Акустическое воздействие |

-50,1 |

16,7 |

-1,6 |

-50,1 |

|

| Оптимизация |

Перевод с ШГН на ЭЦН |

8,2 |

16,9 |

0,5 |

2,2 |

| Увеличение подвески насоса |

14,7 |

0,9 |

1,2 |

14,7 |

|

| Увеличение диаметра ШГН |

22,9 |

6,0 |

1,1 |

22,9 |

|

| Увеличение диаметра ЭЦН |

6,5 |

14,7 |

0,8 |

6,0 |

|

| Увеличение параметров откачки |

3,8 |

5,4 |

0,2 |

3,8 |

|

| Перевод с УЭДН на ШГН |

-0,7 |

6,7 |

0,0 |

-0,7 |

|

| Пере-вод |

Переход на новый горизонт |

417,4 |

20,8 |

2,9 |

417,4 |

| Перевод из нагнетательной скважины в добывающие |

- |

94,0 |

0,3 |

- |

|

| РИР |

РИР ЭМКО |

652,3 |

-13,8 |

9,1 |

652,3 |

| Изоляция башмака |

4 297,3 |

-54,2 |

4,3 |

4 297,3 |

|

| РИР с ПАА |

605,8 |

-13,8 |

2,3 |

605,8 |

|

| Изоляция пластовой воды |

199,9 |

-12,7 |

1,6 |

200,4 |

|

| Отключение пласта С-V, C-VI |

403,4 |

-5,7 |

1,2 |

403,4 |

|

| Изоляция закачиваемых вод |

120,4 |

-4,0 |

0,8 |

120,4 |

|

| Отключение пласта |

224,7 |

-5,8 |

0,7 |

224,7 |

|

| РИР водонабухающим полимером |

51,0 |

-19,1 |

0,6 |

51,0 |

|

| ОВЦ цементом |

134,2 |

-4,5 |

0,3 |

134,2 |

|

| Группи-ровка ГТМ |

Название ГТМ |

Рост обводнённости за 6 месяцев |

Прирост дебита нефти за 12 месяцев, т/сут |

Прирост дебита нефти за 12 месяцев, % |

Рост обводнённости за 12 месяцев |

| Ввод БГС |

-10,7 |

4,1 |

639,5 |

-10,7 |

|

| Ввод из бездействия |

-2,1 |

1,2 |

384,4 |

-2,1 |

|

| Ввод бокового пологого ствола |

69,2 |

0,7 |

- |

69,2 |

|

| Исслед-ования |

Чистка забоя |

-3,4 |

0,5 |

18,4 |

-3,4 |

| ОПЗ |

ГРП |

9,9 |

3,6 |

169,9 |

9,9 |

| ОПЗ СБС |

-5,4 |

3,3 |

61,9 |

-5,4 |

|

| ВПП ПАА |

-14,6 |

2,4 |

591,2 |

-14,6 |

|

| Компрессирование |

-20,9 |

2,3 |

286,5 |

-20,9 |

|

| Перестрел + ПСКО |

-16,3 |

1,9 |

235,1 |

-16,3 |

|

| КСПЭО-2 |

-8,1 |

1,9 |

169,1 |

-8,1 |

|

| ГКО в динамическом режиме |

-3,2 |

1,8 |

164,0 |

-3,2 |

|

| ОПЗ РТ-1 |

-1,3 |

1,6 |

40,9 |

-1,3 |

|

| Перестрел + УОС + ГКО |

-4,2 |

1,6 |

520,2 |

-4,2 |

|

| ОПЗ растворителем |

-12,0 |

1,4 |

46,7 |

-12,0 |

|

| ГКО |

- |

- |

- |

- |

|

| ПГКО |

-6,8 |

1,4 |

49,5 |

-6,4 |

|

| Дострел |

-0,1 |

1,3 |

19,8 |

-0,1 |

|

| ПГКО + УОС |

-3,8 |

1,3 |

55,1 |

-3,9 |

|

| Перестрел |

13,9 |

1,0 |

165,2 |

13,9 |

|

| Растворитель + УОС |

-12,1 |

0,8 |

34,5 |

-12,1 |

|

| Компрессирование + ГКО |

4,8 |

0,7 |

194,8 |

4,8 |

|

| СКО с щелочными металлами |

-4,6 |

0,6 |

42,7 |

-4,6 |

|

| Группи-ровка ГТМ |

Название ГТМ |

Рост обводнённости за 6 месяцев |

Прирост дебита нефти за 12 месяцев, т/сут |

Прирост дебита нефти за 12 месяцев, % |

Рост обводнённости за 12 месяцев |

| ОПЗ |

Термобарохимическая обработка |

15,1 |

0,4 |

36,5 |

15,1 |

| ИДВ |

-6,8 |

0,4 |

20,9 |

-6,8 |

|

| Акустическо-химическое воздействие |

4,8 |

- |

- |

- |

|

| ТГХВ в кислоте |

0,7 |

-0,7 |

-13,6 |

0,7 |

|

| Акустическое воздействие |

16,7 |

-1,6 |

-50,1 |

16,7 |

|

| Оптимизация |

Перевод с ШГН на ЭЦН |

14,7 |

-8,2 |

-35,2 |

25,6 |

| Увеличение подвески насоса |

0,9 |

1,2 |

14,7 |

0,9 |

|

| Увеличение диаметра ШГН |

6,0 |

1,2 |

24,0 |

5,7 |

|

| Увеличение диаметра ЭЦН |

15,1 |

-0,1 |

-0,5 |

16,6 |

|

| Увеличение параметров откачки |

5,4 |

0,2 |

3,8 |

5,4 |

|

| Перевод с УЭДН на ШГН |

6,7 |

0,0 |

-0,7 |

6,7 |

|

| Пере-вод |

Переход на новый горизонт |

20,8 |

2,9 |

417,4 |

20,8 |

| Перевод из нагнетательной скважины в добывающие |

94,0 |

0,3 |

- |

94,0 |

|

| РИР |

РИР ЭМКО |

-13,8 |

- |

- |

- |

| Изоляция башмака |

-54,2 |

4,3 |

4 297,3 |

-54,2 |

|

| РИР с ПАА |

-13,8 |

2,5 |

672,7 |

-14,8 |

|

| Изоляция пластовой воды |

-12,5 |

1,5 |

194,6 |

-12,3 |

|

| Отключение пласта С-V, C-VI |

-5,7 |

1,2 |

403,4 |

-5,7 |

|

| Изоляция закачиваемых вод |

-4,0 |

0,8 |

120,4 |

-4,0 |

|

| Отключение пласта |

-5,8 |

0,7 |

224,7 |

-5,8 |

|

| РИР водонабухающим полимером |

-19,1 |

0,6 |

51,0 |

-19,1 |

|

| ОВЦ цементом |

-4,5 |

-0,1 |

-26,3 |

-6,4 |

2.4.1. Анализ проведения гидравлического разрыва пласта на скважинах Ельниковского месторождения в 2004-2005гг

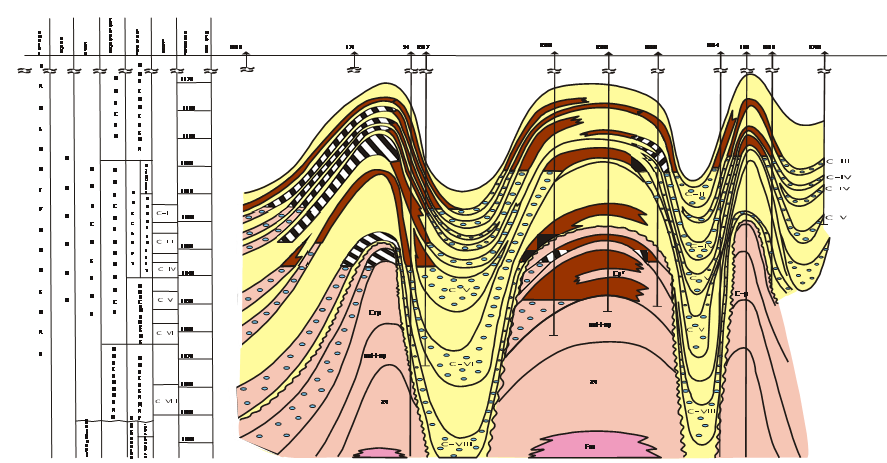

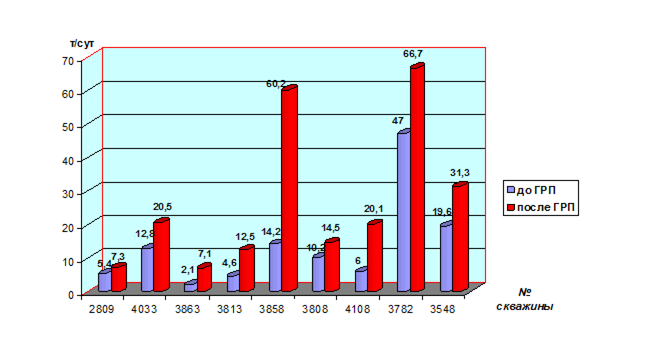

В декабре 2004 – январе 2005 года в ОАО «Удмуртнефть» был проведен гидроразрыв пласта на 9 скважинах Ельниковского месторождения (песчаники С-III Яснополянских отложений). Среднесуточный дебит скважин после ГРП в течение 12 месяцев составил 22 т/сут, что составляет 150% прирост (13 тонн) от 9 т/сут дебита скважин до ГРП. Фактические результаты оказались на 50% выше прогнозируемых. Потенциально существует возможность увеличения дебитов за счет программы оптимизации скважин. Если бы все скважины работали на гидродинамическом уровне, соответствующему уровню до ГРП, среднесуточный дебит мог составить 30, а не 22 т/сут. При значении гидродинамического уровня 1100м дебит мог возрасти до 50 т/сут.

График изменения дебитов скважин до и после ГРП.

Рис. 10

Еще один успешный фактор данной кампании: на одной из скважин, участвовавших в кампании 2001-2002 года (скважина 3548), был проведен повторный ГРП. Увеличение дебита на 60% свидетельствует о наличии большого потенциала увеличения добычи от повторного ГРП.

Таблица 9

Изменение дебитов скважин до и после проведения ГРП.

| № скважины |

до ГРП |

после ГРП |

||||

| Qн, т/сут |

Qж, м³/сут |

% воды |

Qн, т/сут |

Qж, м³/сут |

% воды |

|

| 2809 |

5,4 |

14,3 |

66,4 |

7,3 |

17,4 |

62,7 |

| 4033 |

12,8 |

22 |

48,2 |

20,5 |

27,8 |

34,4 |

| 3863 |

2,1 |

3,4 |

45,0 |

7,1 |

9,2 |

31,3 |

| 3813 |

4,6 |

9,4 |

56,4 |

12,5 |

22,3 |

50,1 |

| 3858 |

14,2 |

29 |

56,4 |

60,2 |

102,1 |

47,5 |

| 3808 |

10,2 |

22,8 |

60,2 |

14,5 |

23,1 |

44,1 |

| 4108 |

6 |

9,4 |

43,2 |

20,1 |

27,9 |

35,9 |

| 3782 |

47 |

68 |

38,5 |

66,7 |

92,6 |

35,9 |

| 3548 |

19,6 |

31,2 |

44,1 |

31,3 |

35,8 |

22,2 |

| среднее |

13,5 |

23,3 |

50,9 |

26,7 |

39,8 |

40,5 |

Коэффициент увеличения добычи (КУД) по проведенным 9 операциям составил 2,5, по 4 наиболее успешным операциям КУД составил 3,7, по 4 наименее успешным 1,8. За исключением одной операции с полученным «стопом» и закачанным объемом проппанта 10% от запланированного, в целом КУД варьируется от 1,6 до 6. При проектировании последующих операций необходимо учитывать следующее:

1) рекомендуется провести технико-экономический расчет замены ЭЦН для снижения гидродинамического уровня в скважинах;

2) снижение гидродинамического уровня, а также вероятность подтягивания конуса воды, вызовет увеличение напряжения на проппантную пачку;

3) рекомендуется проводить повторную перфорацию перед повторным ГРП;

4) рекомендуется проектировать ГРП с расчетом проводимости трещины не менее 20-30 кг/м2 ;

5) средняя длина трещины составила соответственно 60 и 85м. По результатам компьютерного моделирования даже длина 60м представляется избыточной. Рекомендуется проектировать ГРП с расчетом длины трещины, примерно равной 40 м;

6) согласно показаниям забойных манометров, в среднем расчетные давления оказались на 27% выше фактических. В дальнейшем при расчете следует закладывать значения пластовых давлений на 27% ниже;

7) рекомендуется продолжать перестрел колонн перед каждым гидроразрывом посредством чередования глубоких прострелов зарядами малого диаметра и неглубоких прострелов зарядами большого диаметра (фазировка всех зарядов – 60 градусов);

8) обводненность после ГРП снизилась по всем скважинам, кроме одной, № 2809, содержащий водоносный горизонт всего в 6м от коллектора. По данной скважине отмечено увеличение обводненности на 3%. На скважине 3858 обводненность снизилась на 20%, хотя водоносный горизонт расположен в 8метрах;

9) на 9 скважинах эффективность мини-ГРП варьировалась от 27 до 53%, что свидетельствует о необходимости продолжать выполнение мини-ГРП при последующих операциях;

10) для увеличения эффективности при закачке основного ГРП следует добавлять силикатную муку и песок фракции 100 меш. Силикатную муку добавлять в концентрации около 10 кг/м3 в течение всей операции, песок добавлять на последней трети мини-ГРП (и закачки подушки) в концентрации 40 кг/м3 ;

11) основной проппант, применявшийся на всех ГРП, - Форес 12-18. В целом, даже более крупный проппант поможет улучшить проводимость трещины и снизить объем выноса проппанта. Если при перфорации образуются отверстия диаметром 24мм, проппант 8-12 беспрепятственно проникает в пласт./3/

2.4.2. Литературный обзор известных технических решений по теме проекта

ГРП является одним из наиболее эффективных методов повышения нефтеотдачи и интенсификации притока. Этот метод повышения нефтеотдачи имеет ряд технологических модификаций, обусловленный различиями в геологических условиях залежей, типами.

В специальном приложении «Нефтеотдача» №5 2002г. Журнала «Нефть и капитал» разработчики компании ОАО «Пурнефтеотдача» В. Радченко,

П. Попов, А. Рожков в статье «Современный подход к планированию гидроразрыва пласта» описывается понятие о ГРП, зависимость технико-экономической эффективности от достоверности геолого-геофизической и промысловой информации объектов разработки, интерпретации данных сейсморазведки, ГИС. В статье достаточно полно раскрыта классификация способов ГРП, адаптации технологий ГРП к конкретным типам пластов. Оговаривается необходимость учитывать структуру трещины.

Весьма значительна взаимосвязь ширины и длины трещины. Там, где проницаемость пласта наименьшая, доминирующим параметром выступает длина трещины, вследствие значительной разницы проводимости пласта и трещины. Если же разница незначительная, то более предпочтительна короткая и широко раскрытая трещина. Для этих условий применяется технология с экранировкой кромки трещины. Другим важным моментом является возможность влияния на рост трещины по вертикали. Комбинацией определённых приёмов при подготовке и проведении ГРП можно добиться роста трещины по высоте в заданных пределах. Данная технология успешно применяется в водоплавающих залежах.

Для интенсификации обводнённого фонда скважин используется технология, изменяющая фазовую проницаемость по нефти и воде в трещине ГРП. Прививая необходимые свойства пропанту на поверхности, можно получить, после закачки его в пласт, значительное уменьшение обводнённости при одновременном росте дебита.

«Нефть и газ» № 6, 2001г., В работе «Методика выбора скважин для проведения гидроразрыва пласта» Г.А. Малышева, на основе исследований проведения ГРП на месторождениях Западной Сибири, выработана методика выбора скважин. В качестве основного критерия можно принять условие компенсации понесённых затрат за счёт прироста извлекаемых запасов. Опыт проведения ГРП показывает, что средняя продолжительность эффекта составляет 2-3 года. Причины снижения эффективности могут быть разрушение зёрен пропанта и их вынос, забивание межзернового пространства частицами глины, выпадение смол и парафинов и т.д. поэтому выбор скважины, исходя из данного критерия, основывается на анализе возможных изменений в режиме работы скважины и участка в целом в результате создания в пласте трещины. Основными факторами являются степень выработки запасов, неоднородность пласта, степень обводнения отдельных пропластков, состояние изолирующих экранов.

Исследования на моделях пласта показывают, что повышение продуктивности определяется относительной проводимостью трещин. В результате обработки данных расчётов на модельных средах Претсом получена зависимость отношение эффективного радиуса скважины (rэф) к длине трещины (α = rэф / L) от обратной величины относительной проводимости трещины. Для оценки объёма извлекаемых запасов, степени их выработки различными авторами используется в основном экспоненциальный, гиперболический закон падения добычи, а также уравнение Фетковича, однако наиболее обоснованным является соотношение, полученное теоретически Р.И. Медведским и названное «универсальным законом».

Анализ результатов проведения ГРП в скважинах Западной Сибири показывает, что в большинстве успешных воздействий наблюдается увеличение производной на характеристике вытеснения, выражающее повышение коэффициента нефтеотдачи. При этом, в случае постоянства показателя степени «универсального закона» до и после воздействия, полученный эффект достигается за счёт устранения негативного влияния скин-эффекта в ПЗ скважины.

«Технологии ТЭК» № 2, 2004г. научно-технический журнал. Статья «Опыт применения комплекса «Химеко-В» в технологиях ГРП» Е. Курятников, Н. Рахимов, А. Седых, М. Силин

Одним из определяющих факторов эффективности интенсификации скважин методом ГРП является правильный выбор жидкости разрыва. Компанией ЗАО «Химеко-ГАНГ» (Россия) было предложено использовать для приготовления жидкости разрыва новый полисахаридный комплекс химреагентов «Химеко-В», включающий в себя: гелеобразователь ГПГ-3; ПАВ-регулятор деструкции; сшиватель БС-1 и деструктор ХВ. Комплекс реагентов был опробован при проведении ГРП в Казахстане на месторождении Каламкас. Жидкость разрыва готовилась на основе пресной «волжской» воды. Существенное значение, влияющее на заданные параметры ГРП, имеет вязкость приготовленной жидкости разрыва (геля). Так при его приготовлении на основе нового комплекса гелирующего «Химеко-В» время сшивки находится в интервале 8-10 секунд, вязкость составила 1200-1500 сп (по проекту 1000-1200 сп). Создание и развитие трещины является важным и во многом определяющим этапом при проведении ГРП, однако не менее важным является закрепление созданной полудлины трещины. Для этого этапа неотъемлемым требованием технологии проведения ГРП является закачка пропанта в строго расчётном количестве. В свою очередь для соблюдения требований данного технологического этапа ГРП необходимо получить жидкость разрыва с хорошей песконесущей и пескоудерживающей способностью, что и было наглядно подтверждено проведением серии ГРП в Казахстане.

2.4.3. Патентный обзор известных технических решений по теме проекта

Патент РФ № 2156356 «Технология гидравлического разрыва пласта» авторы: Т.К. Апасов, А.Н. Пазин, К.П. Локтев технология основана на прогнозировании геометрии трещины и оптимизации ёё параметров.

Патент РФ № 2149992 «Способ технико-экономического прогнозирования эффективности проведения ГРП» авторы: И.А. Виноградова, А.А. Казаков, Медведский Р.И. способ связан с оценкой приоритетности скважин-кандидатов.

Патент РФ № 2171147 «Способ гидравлического разрыва пласта» авторы: Л.Ю. Бортников, Б.В. Петров, Б.Т. Саргин, Д.П. Килин, с помощью способа создаётся протяжённая , высокопроводящяя трещина, охватывающяя пласт полностью

Патент РФ № 21117148 «Способ приготовления эмульсии для гидравлического разрыва пласта» авторы: А.М. Панич, Г.Л. Данилов, Б.Ю. Охвич приготовление основано на применении оригинального оборудования и технологии смешивания ПСЖГ.

Патент РФ № 2101476 «Эмульсионный состав для гидравлического разрыва пласта» авторы: М.А. Бобылёв, В.Н. Журба сущность состава в определённой концентрации химреагентов, а именно гелеобразователь ГПГ-3; ПАВ-регулятор диструкции; смешиватель БС-1; деструктор ХВ жидкость готовится на основе пресной воды.

2.4.4. Анализ применения ГРП на других месторождениях

В настоящее время в разработку широко вовлекаются трудноизвлекаемые запасы нефти, приуроченные к низкопроницаемым, слабодренируемым, неоднородным и расчлененным коллекторам.

Сейчас имеются широкие потенциальные возможности для внедрения крупномасштабных операций по проведению ГРП в низкопроницаемых газоносных пластах на месторождениях Сибири (глубина - 2000...4000м), Ставропольского (2000...3000м) и Краснодарского (3000...4000м) краев, Саратовской (2000м), Оренбургской (3000...4000м) и Астраханской (Карачаганакское месторождение (4000...5000м)) областей.

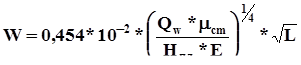

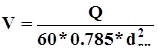

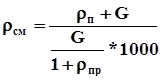

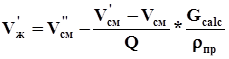

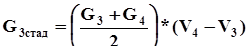

В нефтедобыче России большое внимание уделяют перспекти-вам применения метода ГРП. Это обусловлено прежде всего тенденцией роста в структуре запасов нефти доли запасов в низкопроницаемых коллекторах.