| Скачать .docx |

Реферат: Установка газофракционная

Введение.

Нефтеперерабатывающая и нефтехимическая промышленность является одной из ведущих отраслей тяжелой промышленности. В последние годы добыча нефти значительно сократилась.

Перед нефтеперерабатывающей промышленностью поставлена задача повысить эффективность использования нефти , обеспечить дальнейшее улучшение её переработки.

В настоящее время особая роль отведена увеличению глубины переработки нефтяного сырья с помощью различных термических и химических методов , с целью получения из нефти большего количества светлых нефтепродуктов. Широкое применение в нефтепереработки имеет газ. Газ применяется как хладагент , топливо.

Для разделений смеси газов на индивидуальные компоненты применяются следующие процессы : ректификация , компрессия , конденсация , адсорбция. На газофракционирующих установках (ГФУ) эти процессы комбинируются в различных сочетаниях.

Перспективой процесса является модернизация оборудования , улучшения качества продукций , снижение энергоёмкости.

1 Технологическая часть.

1.1 Назначение , краткая характеристика проектируемого процесса и обоснование выбора схемы проектируемого процесса.

Установка ГФУ-1 предназначена для разделения газа и стабилизации бензина каталитического кернинга. Установка состоит из блока очистки газов , блока компрессии , блока абсорбции и ректификации.

Блок отчистки предназначен для отчистки жирного газа от сероводорода.

Блок компрессии предназначен для компремирования жирного газа.

Блок абсорбции и ректификации предназначен для извлечения необходимых компонентов из газа , поступающего в абсорбер с последующим разделением его по фракция на блоке ректификации.

Имеется возможность работы установки по полной и упрощенной (укороченной) схемам.

Для работы установки по полной схеме необходимо ввести в эксплуатацию ПВД (парк высокого давления) , для принятия пропан-пропиленовой и бутан-бутиленовой фракции с установки ГФУ-1. В настоящие время парк (ПВД) списан.

При работе по упрощенной схеме на установки получаются следующие продукты : бензин , рефлюкс (углеводороды С5 и ниже) , сероводород и сухой газ.

Сырьём установки является жирный газ и нестабильный бензин каталитического кренинга.

1.2 Характеристика сырья , готовой продукции и вспомогательных материалов.

Таблица 1 - Характеристика сырья , готовой продукции и вспомогательных материалов.

| Наименование сырья , материалов, изготовленной продукции | Номер государственного или отраслевого стандарта | Показатели качества обязательных для проверки | Допустимые пределы | ||

| Жирный газ с установок КК (сырьё) | СТП 010101-401142-99 | 1. Массовая доля углеводородов С5 и ниже , не более % 2. Массовая доля сероводорода , не более % (после отчистки) |

30 0,2 |

||

| Компонент бензина КК (сырьё) | СТП 010101-401135-96 | 1. Пределы перегонки : 1.1. Температура начала перегонки , не ниже о С 1.2. Температура конца перегонки , не выше о С

|

35 195 76 |

||

| Газ сухой (изготовленная продукция) | Состав не нормируется | ||||

| Стабильный бензин (компонент) | СТП 010101*401121-99 | Давление насыщенных паров , мм.рт.ст. А) бензин летнего вида , не выше Б) бензин зимнего вида , не выше Содержание H2 S Испытание на медной пластинки |

700 900 отсутствие выдержи-вает |

||

| Рефлюкс ГФУ-1 | СТП 010101-401182-2000 | Массовая доля углеводородов С5 и ниже , не более | 60 |

||

| Азот высшего сорта чистотой 99,98% давления 5,5кгс/см (Материалы) | СТП 010101-407501-99 | Объёмная доля азота , не менее % | 99,98 |

||

| Сода каустическая | ГОСТ 2263-79 |

1.3 Применение готовой продукции.

Стабильный бензин используется как базовый компонент автомобильного бензина марок А-76 , АИ-92.

Рефлюкс используется в качестве сырья для производства ЭП 300.

Сухой газ используется в качестве газообразного топлива в цехах объединения.

Сероводород используется для получения элементарной серы в цехе №18.

1.4 Теоретические основы проектируемого процесса.

Абсорбция и ректификация.

Процесс абсорбция – это погашение компонентов газа жидкостью. Процесс абсорбции газов происходит в абсорбере в результате проникновения (диффузии) молекул газа в глубину слоя жидкости стабильного бензина. Удаление сухого газа в абсорбере облегчает последующее разделение газа путем ректификации.

Поглощающая газы жидкость называется абсорбентом. Абсорбент насыщается газом или его компонентами до предела. Этот предел , выраженый в килограммах поглощаемого вещества на килограмм поглотителя называется эффектом абсорбции . Суммарный процесс абсорбции зависит от следующих фактов :

1) Химическая природа вещества (абсорбента) . вещества близкие по химическому строению , обладают наилучшей взаимной растворимостью.

2) Линейная скорость абсорбируемого газа.

3) Температура и давление.

Поглощение газа жидкостью сопровождается выделением некоторого количества тепла. В связи с этим абсорбент в процессе насыщения самопроизвольно насыщается и нагревается.

С повышением температуры растворимость газа в жидкости уменьшается , с повышением давления увеличивается. Следовательно с понижением температуры и повышением давление растворимость газа в жидкости увеличивается.

4) кратность абсорбента (количество абсорбента по отношению к газу) .

Увеличение кратности абсорбента способствует снижению эффекта тепловыделения при поглощение газа жидкостью , так как данное количество тепла передается большей массе абсорбента. Однако увеличение кратности абсорбента вызывает увеличение расходов на эксплуатацию.

5) Поверхность соприкосновения.

Поверхность соприкосновения газа с жидкостью называют суммарной поверхностью раздела фаз между жидкостью и газом.

6) Ректификация.

Процесс ректификации (разделение углеводородной смеси на составляющие её компоненты путем многократного испарения легких и многократной конденсации тяжелых компонентов , находящихся в данной смеси) осуществляется в ректификационных колонах тарельчатого типа.

1.5 Описание технологической схемы процесса.

Нормы технологического режима.

При работе установки по упрощенной схеме исключается из схемы колоны КЛ28 , КЛ32 , КЛ36 ; ребойлеры АТ31 , АТ35 , АТ39 ; емкости Е38 , Е45 ; холодильники ХК29 (1,2,3) , ХК33 , ХК37 (1,2,3) . Все эти аппараты отсекаются от действующей схемы задвижками с установленными заглушками.

Газовый конденсат и нестабильный бензин поступает из емкости Е17 (1) в насос Н104 (1,2) и далее на выкид насоса Н107 (1,2) . Жирный газ из емкости Е17 (1) направляется в нижнюю часть абсорбера КЛ21(1) , где абсорбируется бензином , подаваемым насосом Н105 (1,2) через холодильник ХК25 (1) в верхнюю часть абсорбера , через холодильник ХК19 в среднюю часть абсорбера на 11 , 15 , 19 тарелки.

Сухой газ сверха абсорбера Кл21(1) через каплеотбойник Е18 отводится на газовый узел.

Насыщенный абсорбент снизу абсорбера КЛ21 (1) поступает на насос Н107 (1,2)

И вместе с газовым конденсатом из Е17 (1) , подаваемым на выкид Н107 поступает через теплообменник АТ20(3) , АТ20 (4)в стабилизатор КЛ21(2)Из каплиотбоиника Е18 конденсат периодический по мере накопления откачивается вместе с насыщенным абсорбентом насосом Н107(1,2) в стабилизатор Кл21 (2) .

Не стабильный бензин откачивается из емкости Е26 насосом Н105 (1,2) и подается на орошение и в среднюю часть абсорбера Кл21(1) .

В стабилизаторе КЛ21 (2) происходит отделение фракций С5 и ниже , которые в виде паров сверху стабилизатора поступают в конденсаторы – холодильники ХК22(1,2) , ХК33(1,2) , а затем в рефлюкционую емкость Е30.

Нижней продукт стабилизатора КЛ21 (2) (стабильный бензин) из рейбоилера АТ24 проходит трубное пространство теплообменников АТ20 (4) , АТ20 (3) , холодильники ХК25 (2,3) ,ХК20 (1,2) поступает в отстойник Е42 , где происходит отчистка бензина от H2 S щелочью.

После отстойников бензин отводится в ТСЦ. Рефлюкс стабилизации из емкости Е30перетекает в емкость Е34 (емкость Е30 находится в заполненном состоянии) , откуда насосами Н110(1,2) , Н108 (1,2) подается на орошение стабилизатора КЛ21 (2) , а избыток подается в отстойник Е46 и после отстойника отводится ТСЦ.

Газ с верху емкости Е34 подается на газовый узел.

Таблица 2 –нормы технологического режима.

| Наименование стадий процесса, аппараты показ.режима | Еденеца измерения | Допускаемые пределы | ||

Рефлюксная сырьевая емкость Е17(1) Уровень |

% шк.Вт.пр. | В пределах 20-80 | ||

Абсорбер КЛ21(1) Температура верха Давление Уровень t Газа на входе в А21(1) Скорость подачи орошения на верхнюю тарелку Температура орошения |

о С Мпа %шк.Вт.пр. о С м3 /ч о С |

Не более 46 Не более1,5 В пределах20-80 Не выше65 В пределах 3-10 Не выше 40 |

||

Каплеотбойник Е18 Давление

|

Мпа %шк.Вт.пр. |

Не более 11,5 В пределах20-80 |

||

Стабилизатор КЛ21 (2) Температура низа Температура верха Давление |

о С о С МПа |

Не более 190 Не более 105 Не более 1,2 |

||

Емкость Е30 Давление Уровень |

МПА %шк.Вт.пр. |

Не более 1,2 В пределах 20-80 |

||

Ребойлер АТ24 Температура Уровень |

о С %шк.Вт.пр. |

Не более 190 В пределах 20-80 |

||

Отстойник бензина Е42 Температура на выходе Давление |

о С МПа |

Не более 40 Не более 0,5 |

||

Рефлюксная емкость Е34 Давление Уровень |

Мпа %шк.Вт.пр. |

Не более 1,2 В пределах 20-80 |

||

Пар на блоке разделения газа Давление |

МПа |

Не менее 1,0 |

1.6 Аналитический контроль производства.

Таблица 3 - Аналитический контроль производства.

| Наименование стадий процесса Место отбора пробы | Контролируемый продукт | Контролируемые показатели | Методы испытания | Переодичность контроля | ||

| 1 | 2 | 3 | 4 | 5 | ||

| Сухой газ с линии выхода газа из каплеотбоиника Е18 | Сухой газ | Массовая доля компонентов % | МВИ № 397-98 | 1 раз в месяц | ||

| Стабильный бензин из емкости А42 | Стабильный бензин | Давление насыщенных паров - для летнего вида не более 700 мм.рт.ст. -для зимнего вида не более 900 мм.рт.ст. Испытание на медной пластинке выдерживает Наличее сероводорода Отсутствие Октановое

|

ГОСТ 1756-52 ГОСТ 6321-92 МВИ № 866-95 ГОСТ 511-82 |

1 раз в сутки 1 раз в сутки 1 раз в сутки 1 раз в сутки |

||

| Рабочий раствор каустической соды из емкости Е42 | Рабочий раствор каустической соды | Общая щелочность рабочего раствора в пересчете на NaOH не более 20% Массовая доля активной щелочи не менее 2% |

МВИ № 308-94 МВИ № 308-94 |

1 раз в неделю 1 раз в неделю |

||

| Рефлюкс из емкости Е34 | Рефлюкс | Массовая доля углеводорода С5 не более 60% Плотность в пределах 0,699-1,034 г/см3 |

МВИ № 67-68 Гост 3900-85 |

1 раз в месяц 1 раз в месяц |

1.7 Автоматизация технологического процесса.

Таблица 4 – Спецификация средств автоматизаций.

| Позиционное обозначение | Наименование Приборов | Марка | Количество в ШТ | ||

| 1-1,3-1,7-1 | Термометр сопративления Пределы измерения 50 0 С –200 0 С Ру =0,4 |

ТСП-5081 | 3 | ||

| 1-2,3-2,1-3,3-3 | Мост следящего уравновешивания | КСМ-4 | 4 | ||

| 2-1,5-1 | Диафрагма камерная давления 1мПа установлена на труба провод | ДКН 10-200 | 2 | ||

| 2-3,4-3,5-3,6-2 | Вторичныи самопишущий прибор раход воздуха 420 л/ч Диапазон измерения 0,02-0,14 мПа |

ПВ 10-1Э | 4 | ||

| 4-1 | Уровнемер буйковый пневматический . Выходной сигнал 1,4+-0,14 кг.с/см2 При изменения уровня выходной сигнал изменяется | УБП | 1 | ||

| 2-2,5-2 | Измерительный преобразователь давления пневматический Давления питания 1,4+-0,14 кг.с/см2 |

13ДД 11-720 | 2 | ||

| 2-4,4-4,6-3 | Регулирующий блок системы старт с

|

ПР 331 | 3 | ||

1-4,3-4,2-5,4-5, 6-4 |

Мембранный исполнительный механизм прямого действия Быстродействие 20 сек. | МИМ-ППХ-«ВЗ» | 5 | ||

| 6-1 | Дифманометр мембранный пневматический Пределы измерения давления воздуха от 0,02 до 0,1 мПа | ДМПК-100А | 1 | ||

| 4-2 | Показывающий сигнализирующий прибор рабочее напряжение 220 В Класс точности 1,5 | ЭКМ-19 | 1 | ||

| 8-2 | Рефрактометр Датчик взрывозащищенного исполнения и блок питания. Пределы измерения 1,2-1,8 |

Д2РП-Д | 1 |

Производственный процесс газофракционирования автоматизирован. Управление процессом осуществляется со щита КИП. Все вторичные приборы вынесены на щит в операторную. Основные параметры : давление , температура , расход и уровни регулируются автоматический.

1.8 Охрана труда.

Основная опасность промышленных объектов нефтепереработки представляет аварийная загазованность , пожары и взрывы. Многие из продуктов взрывопожароопасные или токсичные. Ежегодно в мире на нефтеперерабатывающих предприятиях происходит до 1,5 тысяч аварий , 4% которых уносят значительное количество человечиских жизней. Аварийность имеет тенденцию к росту. Совершенствование технологических процессов и оборудования является важным фактором повышения уровня безопасности производства.

Характеристика производственных помещений по взрывоопасности.

Операторная . категория пожарной опасности Д. Класс по ПУЭ – не взрывоопасна.

Насосная . Категория А. Класс по ПУЭ – В –1а.

Территория установки . Категория А . Класс по ПУЭ-В-1г.

Характеристика вредных веществ.

1. Окись углерода (СО). Бесцветный , ядовитый , огневзрывоопасный газ , без вкуса , с очень слабым запахом. Горит синеватым пламенем. ПДК-20мг/м3 . Пределы взрывоопасности 13-75% об. Основные симптомы : потеря сознания , отдышка , удушье.

2. Сероводород – Н2 S. Бесцветный газ с запахом тухлых яиц. Общий характер действия на организм : сильный нервный яд , вызывающий смерть от остановки дыхания , на дыхательные пути действует раздражающе. ПДК – 10 мг/м3 . Пределы взрывоопасности 4,3-45,5 % . Индивидуальные защитные средства – фильтрующий противогаз марки «В».

3. Жирный газ. Агрегатное состояние при нормальных условиях – газообразное. Плотность паров по воздуху – 1,98.

4. Бензины . Класс опасности 4. Общий характер деиствия на организм – как наркотик. Крекинг = бензин токсичнее бензинов прямой гонки. При концентраций любого бензина 35000-40000 мг/л опасны для жизни даже при вдыхании 5-10 минут. ПДК-100 мг/м3 . Придел взрываемости 0,87-8,75 % .При работе с бензином применяется противогаз марки «А».

Мероприятия при охране труда. Начальник цеха производит ежедневно проверку в подразделениях цеха , состояние охраны и условия труда организация рабочих мест , исправность оборудования , правильность ведения технологического процесса и операций.

Начальник установки производит ежедневно проверку рабочих мест оборудования , приборов , средств коллективной и индивидуальной безопасности , работоспособность сигнализаций и блокировок.

1.9 Охрана окружающей среды.

Социальное значение.

В середине нашего столетия резко обострилась проблемы связанные с химическим загрязнением биосфера , нередко приводящие к острым токсично-экологическим ситуациям. Основными источниками загрязнения атмосферы являются резервуары и сами нефтепродукты. Укрепление установок существенно сокращает выбросы вредных веществ в атмосферу.

Отходы и выбросы.

1. Отработанный раствор щелочи. Образуется постоянно. Отработанный раствор щелочи перерабатывается на установки СЩС. Количество 300 т/год.

2. Отработанные масла. Отработанные масла отводятся на установку регенераций масел. Сточные воды с охлаждающих насосов направляются на биологическую отчистку УВК и ОСВ. Место сброса в промышленную канализацию после локальной отчистки.

Мероприятия по охране окружающие среды.

Мероприятия по сокращению выбросов при режиме 1 :

1. Усилить контроль за точным соблюдением технического режима согласно технологическому регламента.

2. Запретить работу оборудования на форсированном режиме.

3. Усилить контроль за работой технологического оборудования , запорной арматуры , приборов КИП и А.

4. Прекратить продувку , пропарку , чистку оборудования и ремонтные работы , связные с повышенным выделение вредных веществ атмосферу. Выбросы всего по цеху с мероприятиями 130,205 г/сек..

2 Расчетная часть.

2.1 Расчет основного аппарата - колонна стабилизации.

Назначение : Колона стабилизации предназначена для стабилизации бензина и отделение фракции С5 и ниже.

Цель расчета : Определение основных размеров колонны , материальных потоков и затрат тепла.

Исходные данные :

Производительность по бензину 250 т.т/год , по газу 89 т.т/год число дней n=336.

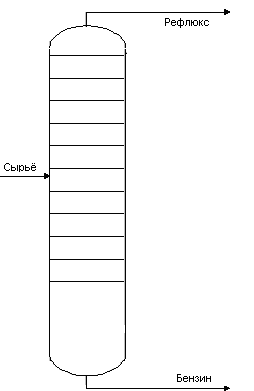

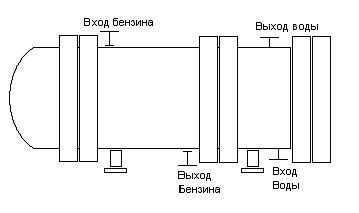

Рисунок 1 – колона стабилизации.

1. Материальный баланс установки ГФУ-1.

Таблица 5 – Материальный баланс установки ГФУ-1.

| Наименование продуктов | Выход в % | Выход продуктов | |||

| т.т/год | т/сут | Кг/ч | Кг/с | ||

Взято: К-т бензина кк Газ жирный кк |

73,7% 26,3% |

250 89 |

744 264 |

31000 11000 |

8,6 3,0 |

| Итого | 100% | 339 | 1008 | 42000 | 11,6 |

Получено: К-т бензина ст. Рефлюкс Газ сухой Сероводород Потери |

75,1 13,2 8,94 1,9 0,86 |

254,5 44,7 30,3 6,6 2,9 |

757 133 90,3 19,2 8,5 |

31541 5541,5 3762,5 800,5 354,5 |

8,7 1,5 1,2 0,2 0,09 |

| Итого | 100% | 339 | 1008 | 42000 | 11,6 |

Таблица 6 – Материальный баланс колонны стабилизации.

| Наименование продуктов | Выход в % | Выход продуктов | |

| Кг/ч | Кг/с | ||

Поступило: К-т бензина кк |

100% |

38250 |

10,6 |

| Итого | 100% | 38250 | 10,6 |

Получено: Рефлюкс К-т бензина ст. |

44,7% 56,3% |

17083 21167 |

4,7 5,9 |

| Итого | 100% | 38250 | 10,6 |

2. Расчет температурного режима колонны.

2.1. Расчет температуры ввода сырья.

Таблица 7 – Расчет температура ввода сырья.

| Продукт | Хi Мас. доля |

Мi Мол. мас. |

tкип ср. о С |

Рi |

мольная доля |

Х0 *П | Рi -П | |

Бензин 35-800 80-1300 130-1950 |

0,2 0,35 0,45 |

80(С6 ) 102(С8 ) 134(С10 ) |

57 105 162 |

7*101 5*101 7*101 |

25 34,3 33,5 |

0,269 0,369 0,362 |

322,8 442,8 434,4 |

-500 -700 -500 |

| Итого | 1,0 | 1,000 |

Продолжение таблицы 7.

| е(Рi -П) | е(Рi -П)+П | Уi *Mi | ||

-100 -140 -100 |

1100 1060 1100 |

0,2 0,4 0,4 |

0,35 0,45 0,35 |

28 40,8 53,6 |

| 1,0 | Му =122,4 |

Tвхода =160 о С , П=1200 Кпа , е=0,2

2.2. Определяем температуру верха колонны.

Таблица 8 – Температура верха колонны.

| Компонент | Температура верха | Уi | Рi , КПа | Кi | Уi /Кi |

Рефлюкс С3 С4 С5 |

100 |

0,4 0,5 0,1 |

5*103 2*103 7*102 |

1,6 1,6 0,5 |

0,4 0,31 0,2 |

| Итого | 0,91 |

2.3. Определяем температуру низа колонны.

Таблица 9 – температура низа колонны.

| Компонент | Температура верха | Хi | Рi | Кi | Кi *Хi |

Бензин ст. 40-1000 (С6 ) 100-1500 (С8 ) 150-1950 (С10 ) |

190 |

0,2 0,3 0,5 |

2*103 5*102 2*102 |

1,6 0,4 1,2 |

0,3 0,1 0,5 |

| Итого | 0,9 |

3. Определяем флегмовое число. Rопт =3 (Рудин М.Г. с.248)

4. Определение теплового баланса колоны. Учитывая всё тепло входящее в колону и выходящее из неё.

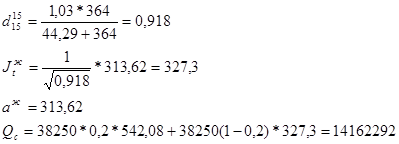

![]() (1)

(1)

4.1. Тепло вводимое в колону сырьём нагретым до температуры.

![]() кДж/ч (2)

кДж/ч (2)

где Gc – количество сырья

Jt – энтальпия сырья

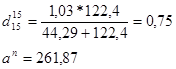

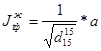

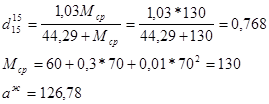

![]() (3)

(3)

![]() (4)

(4)

где М0 – средняя молекулярная масса сырья

![]()

![]()

![]()

![]() кДж/кг (5)

кДж/кг (5)

![]() (6)

(6)

![]()

(7)

(7)

(8)

(8)

![]()

4.2. Тепло вводимое в колону с горячей струе или с водяным паром . Обозначим Qвп , Qг.с. .

![]() (9)

(9)

Qг.с. рассчитывают по пункту 4.7. как итог расчета теплового баланса.

4.3. Тепло выносимое из колоны с паром ректификата (дистиллята) при tв .

![]() кДж/ч (10)

кДж/ч (10)

D=17083 – количество дистиллята по материальному балансу колонны.

![]() =542,08 кДж/кг

=542,08 кДж/кг

![]() кДж/ч

кДж/ч

4.4. Тепло выводимое из колоны с жидким остатком.

![]() кДж/кг (11)

кДж/кг (11)

кДж/кг

кДж/кг

![]()

![]() кДж/кг

кДж/кг

![]() кДж/ч

кДж/ч

4.5. Тепло выдаваемое из колонны с острым орошением

![]() кДж/ч (12)

кДж/ч (12)

где L – количество флегмы стекающее с тарелок с верхней части колоны , определяется по формуле

![]() кг/ч (13)

кг/ч (13)

где Rопт – флегмовое число

D – количество дистиллята

L=3*17083=51249 кг/ч

кДж/кг

кДж/кг

![]() =700

С

=700

С

![]() кДж/кг

кДж/кг

![]() кДж/ч

кДж/ч

4.6. ![]() кДж/ч (14)

кДж/ч (14)

![]() кДж/ч

кДж/ч

4.7. Представляем полученные данные в равенство

![]() получаем

получаем

![]()

![]() (15)

(15)

где 1,02/1,03 – это коэффициент учитывающий потери тепла в окружающую среду , который составляет 2¸3 % от ![]()

![]() кДж/ч

кДж/ч

![]()

4.8. Рассчитываем количество горячей струи.

![]() кг/ч (16)

кг/ч (16)

где tГ.С. – принимаем на 40-50 0 С выше температуры куба колонны tГ.С. =2300 С

![]()

![]() кДж/кг

кДж/кг

![]() кг/ч

кг/ч

5. Определение внутренних материальных потоков.

5.1. Количество паров верхней концентрационной части колоны.

![]() (17)

(17)

![]() кг/ч

кг/ч

5.2. Количество паров в отгонной части колонны.

![]() (18)

(18)

где lR – теплота испарения остатка.

![]()

![]() кг/ч

кг/ч

6. Диаметр колонны определяется в зависимости от максимального расхода паров и допустимой скорости движения паров в свободном сечении колонны.

6.1. Рассчитываем объем паров проходящих в течении 1 –го часа верхней части колонны.

![]() м3

/ч

м3

/ч

![]() м3

/ч

м3

/ч

6.2. Линейная допустимая скорость паров в колонне.

Ud=0,2 м/с

6.3. Диаметр колонны в метрах определяем по формуле

![]() м (20)

м (20)

![]() м

м

6.4. Примем диаметр равный

D=1,8 м

7. Число тарелок =30

8. Высота тарелок h=0,610 м

![]() (21)

(21)

где h1 – высота верхнего днища

![]() м

м

h2 – высота тарельчатой части колонны.

![]() м (22)

м (22)

h3 – высота от нижней части тарелки до уровня жидкости

h3 =1 м

h4 – высота кубовой части колонны.

![]() (23)

(23)

где ![]() м3

м3

![]() (24)

(24)

![]() м

м

h5 - опорная обечайка

h5 =4 м

H=h1 +h2 +h3 +h4 +h5 =0,9+17.6+1+2.6+4=26.1 м

Колонна стабилизации КЛ 21 (2) имеет температуру верха 1000

С , низа 1900

С . Массовая доля отгона сырья на входе в колонну ![]() =0,2.

=0,2.

Диаметр колоны равен 1,8 м . Высота колонны 26,1 м , что соответствует размерам колонны на установке ГФУ-1 цеха №10.

2.2 Расчет аппарата – холодильник.

Назначение : Холодильник предназначен для охлаждения нефтепродукта .

Цель расчета : определить основные размеры.

Исходные данные :

Gб =21167 кг/ч

t1 =1400 C

t2 =400 C

t3 =200 C

t4 =400 C

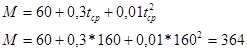

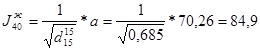

Рисунок 2 – Холодильник.

1. Тепловая нагрузка.

![]() (26)

(26)

![]()

![]()

![]()

![]() кДж/кг

кДж/кг

кДж/кг

кДж/кг

![]()

![]()

![]()

2. Средняя разность температур

![]() 0

С (27)

0

С (27)

![]()

![]()

![]() 0

С

0

С

3. Примем коэффициент теплопередачи

К=175 Вт/м2 с (Адельсон С.В. с.160)

4. Поверхность теплообмена

![]() м2

(28)

м2

(28)

![]() м2

м2

5. Расход воды.

![]()

![]() кг/ч (29)

кг/ч (29)

![]() кг/ч

кг/ч

Вывод : Принимаем кожухотрубчатый холодильник с плавающей головкой по ГОСТ 14246-79 . Диаметр кожуха 1400мм , диаметр труб 20 мм , число ходов по трубам 4 , поверхность теплообмена 1040 м2 , длина труб 9000 мм.

2.3 Расчет аппарата - отстойник .

Название аппарата: отстойник

предназначен для отстаивания рефлюкса от газа (С1 -С2 )

Цель расчета: определить основные размеры аппарата.

Исходные данные: температура 400 С , давление 1,2 Мпа

Поступает 68332 кг/ч

С3 – 606 кг/ч – газ

С2 – 200 кг/ч – газ

С4 – 16240 кг/ч – газ

С4 – 14500 кг/ч – жидкость r=578 кг/м3

С5 – 36786 кг/ч – жидкость r=626 кг/м3

Скорость газа в свободном сечении аппарата w=0,15 м/с

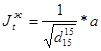

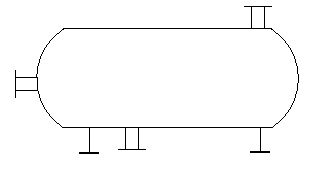

Рисунок 3 – Отстойник Е 34.

1. Объем газа С3 .

![]() М3

/ч (30)

М3

/ч (30)

![]() м3

/ч

м3

/ч

2. Секундный объем газа С3 .

![]() м3

/с (31)

м3

/с (31)

![]() м3

/с

м3

/с

3. Объем газа С2 .

![]() м3

/ч

м3

/ч

4. Секундный объем газа С2 .

![]() м3

/с

м3

/с

5. Объем газа С4 .

![]() м3

/ч

м3

/ч

6. Секундный объем газа С4 .

![]() м3

/с

м3

/с

7. Секундный объем жидкости С4 .

![]() м3

/с (32)

м3

/с (32)

8. Секундный объем жидкости С5 .

![]() м3

/с

м3

/с

9. Общий объем смеси .

![]() м3

/с (33)

м3

/с (33)

![]() м3

/с

м3

/с

10. Сечение аппарата.

![]() м2

(34)

м2

(34)

![]() м2

м2

11. Диаметр аппарата.

![]() м (35)

м (35)

![]() м

м

Вывод : принимаем аппарат диаметром D=1 м.

3 Экономическая часть.

Цель расчета : Рассчитать технико – экономические показатели установки ГФУ-1.

3.1 Обоснование годовой производственной мощности.

![]() (36)

(36)

где М – мощность технологической установки

П – производительность оборудования

Тэфф – эффективный фонд

М=777*336=261234 т

Выход целевого продукта

Мцел =М*Квых (37)

Мцел =261234*0,751=196186 т

![]()

Тр =Тк -Тэфф =365-336=29 дней.

3.2 Расчет производственной программы.

Производственная программа установки рассчитывается на основе производственной мощности установки и исходных данных об отборе основной и попутной продукций.

Таблица 10 – Производственная программа.

| Вид сырья , продукций | % отбора | Годовой объем тонн |

Взято: К-т бензин кк Газ жирный кк |

66,8 33,2 |

174582 86652 |

| Всего | 100 % | 261234 |

Получено : Калькулируемая продукция К-т бензин ст. |

75,1 % |

196186 |

| Итого : | 75,1 % | 196186 |

Не калькулируемая продукция Рефлюкс Сероводород Газ сухой |

13,2 1,9 8,94 |

34482 4963 23354 |

| Итого : | 24,04 | 62799 |

| Потери | 0,86 | 2249 |

| Всего | 100 % | 261234 |

3.3 Организация производства.

Расчет планового баланса рабочего времени одного рабочего.

Для определения численности рабочих необходимо рассчитать количество дней и часов работы , подлежащий отработке в год одним рабочим эффективный фонд рабочего времени.

Расчет планового баланса рабочего времени ведется с учетом средней продолжительности отпуска , невыходов по болезни , невыходов в связи с выполнением государственных и общественных обязанностей , внутрисменных потерь времени , режимов работы установки. Для непрерывного производства наиболее распространен четырех бригадный , трехсменный график работы (8 часов) , а также пяти бригадный , трехсменный график работы (8/6 часов).

Расчет планового баланса рабочего времени одного рабочего ведется по форме таблицы.

Таблица 11 – Плановый баланс рабочего времени одного рабочего.

| Показатели | Периодичность производства при 7 часовом |

Непрерывное произв. при 5-ти бригадном граф. | ||

| 1 | 2 | 3 | ||

1.Календарные дни Тк 2.Нерабочие дни всего 2.1. Выходные Твых 2.2.Праздничные Тпр 3.Максимальный возможный фонд рабочего времени Тмакс дни 3.1.Обычные дни 3.2.Праздничные дни и предвыходные |

365 117 104 13 248 193 55 |

365 73 73 - 292 - - |

||

|

2 | 3 | ||

4.Максимально возможный фонд рабочего времени Тмв 5.Планируемые дни не выхода на работу всего в том числе 5.1.Отпуска очередные и дополнительные , дни 5.2.Болезни 5.3.Выполнение гос.обязон. 5.4.Ученические отпуска 6.Планируемы эффективный фонд рабочего времени 7.Средняя продолжительность рабочего дня , час 8.Планируемый эффективный фонд рабочего времени Тэфф , час 9.Коэффицент использования рабочего времени , Ки |

193*7+55*6=1681 38 29 7 1 1 210 6,7 1407 0,8 |

1752 38 29 7 1 1 254 6 1524 0,86 |

3.4 Расчет численности производственных рабочих.

Таблица 12 – Расчет численности производственных рабочих.

| Наименование профессий рабочих | Гр. Смености |

Прод. Смены |

Тар. Разряд. |

Кол-во рабочих | |||

1 см |

2 см |

3 см |

4 см |

||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

1.Старший оп. 2.Оператор 3.Оператор 4.Машинист 5.Машинист |

5-ти бригадный |

6 часов |

6 5 4 5 4 |

1 1 2 1 2 |

1 1 2 1 2 |

1 1 2 1 2 |

1 1 2 1 2 |

| Всего | 7 | 7 | 7 | 7 | |||

Продолжение таблицы 12.

| Число рабочих на подмену | Явочное число | Коэфф. Использования рабочего времени | Списочное число | Часовая тарифная ставка | |

| 9 | 10 | 11 | 12 | 13 | |

1 2 3 4 5 |

- 1 1 1 1 |

5 5 10 5 10 |

1,14 |

5 6 11 6 11 |

21,030 18,593 16,444 18,593 16,444 |

| Всего | 4 | 35 | 39 |

3.5 Расчет годового фонда оплаты труда.

1. Определяем тарифный фонд заработной платы.

![]() руб (38)

руб (38)

где Счас – часовая тарифная ставка

Тэфф – эффективный фонд рабочего времени

Чсп – списочная численность рабочих

(39)

(39)

![]() руб

руб

2. Определяем премию.

![]() (40)

(40)

где ПР – сумма премий , руб

П – установленный размер премии по действующему положению премирования на предприятии.

![]() руб.

руб.

3. Определяем доплату за ночное время.

На долю ночных часов приходится 1/3 часть отработанного времени. За каждый ночной час доплачивается 40 % тарифной ставки.

Dноч =1/3*Фтар *0,4=1/3*1051422,8*0,4=126170,73 руб. (41)

4. Определить доплату за верчение часы.

На долю вечерних часов приходится также 1/3 отработанного времени. За каждый вечерний час доплачивается 20 % тарифной ставки.

Dвеч =1/3*Фтар *0,2 руб (42)

Dвеч =1/3*1051422,8*0,2=63085,3 руб

5. Определить доплату за праздничные часы.

Праздничные часы оплачиваются в двойном размере.

Dпр =Счас *Тпр* Тсм * Псм *Чяв руб. (43)

Где Тпр – число праздничных дней , в году.

Тсм – продолжительность смены , в часах.

Псм – количество смен.

Чяв – явочное число рабочих в смену.

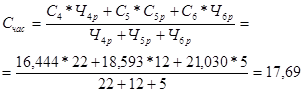

Dпр =17,69*13*6*4*35=193174,8 руб.

6. Определяем доплату за переработанные часы (только по четырехбригадному графику).

Определяем фонд основной заработной платы.

Фосн =Фтар +ПР+Dноч +Dвеч +Dпр = (44)

=1051422,8+525711,4+126170,73+63085,3+1931174,8=3697565 руб.

7. Определяем оплату дней отпуска.

Эта оплата производится из расчета среднемесячной зарплаты за год и рассчитывается по формуле.

![]() руб. (45)

руб. (45)

где Тэфф – эффективный фонд рабочего времени , дни

Тот – продолжительность отпуска дни.

![]() руб.

руб.

8. Определяем оплату дней выполнения государственных и общественных обязанностей.

![]() руб. (46)

руб. (46)

где Тго – планируемые затраты рабочего времени на выполнение государственных и общественных обязанностей , дней.

![]() руб.

руб.

9. Определяем фонд дополнительной заработной платы.

Фдоп = Оот +Ого руб. (47)

Фдоп =422162,9+14557,3=436720,2 руб.

10. Определяем доплату по районному коэффициенту.

Dрк =(Фосн +Фдоп )*0,15 руб. (48)

Где 0,15 – доплата по районному коэффициенту (для Урала и Башкортостана).

Dрк =(3697565+436720,2)*0,15=620142,7 руб.

11. Определяем годовой фонд заработной платы.

Фг =Фосн +Фдоп +Dрк = (49)

=3697565+436720,2+620142,7=4754427,9 руб.

12. Определяем среднемесячную заработную плату одного рабочего.

![]() руб. (50)

руб. (50)

где 12 – число месяцев в году

Чсп – списочная численность рабочих.

![]() руб.

руб.

13. В калькуляцию себестоимости продукции включается отчисления в фонд социального страхования , который для предприятия отрасли составляет 35,6 % от годового фонда заработной платы.

![]() руб. (51)

руб. (51)

3.6 Расчет годового фонда заработной платы.

Фонд заработной платы ИТР и служащих рассчитывается на основе должностных окладов и доплат за вредные условия труда.

Таблица 13 – численность ИТР.

| Наименование должности | Численность ИТР | Месячный должностной оклад |

1. Начальник установки 2. Механик установки |

1 1 |

6910 6410 |

1. Определяем годовой фонд заработной платы ИТР.

Фгн =Од *1,1*11 руб. (52)

Где Од – месячный должностной оклад , руб.

1,1 – коэффициент , учитывающий вредные условия труда .

11 – число рабочих месяцев в году , мес.

Фгн =6910*1,1*11=83611 руб.

Фгм =6410*1,1*11=77561 руб.

2. Определяем сумму премии.

![]() руб. (53)

руб. (53)

где 60 – премия , в %

![]() руб.

руб.

![]() руб.

руб.

3. Определяем дополнительную заработную плату .

![]() руб. (54)

руб. (54)

где 25,4 – среднее количество рабочих дней в месяц , дни.

Dот – число дней отпуска.

![]() руб.

руб.

![]() руб.

руб.

4. Определяем доплату по районному коэффициенту.

Dрк =(Фг +ПР+Фдоп )*0,15 руб. (55)

Dрк.н =(83611+50166,6+11970)*0,15=21862 руб.

Dрк.м =(77561+46536,6+11103)*0,15=20280 руб.

5. Определяем годовой фонд заработной платы с учетом районного коэффициента.

Фгрк =Фг +ПР+Фдоп +Dрк руб. (56)

Фгрк =83611+50166,6+11970+21862=167609 руб.

Фгрк.м =77561+46536,6+11103+20280=155480 руб.

6. Определить отчисления в фонд социального страхования.

![]() руб. (57)

руб. (57)

![]() руб.

руб.

3.7 Расчет себестоимости продукции.

Себестоимость продукции – важнейший показатель деятельности предприятия.

Расчет себестоимости еденицы продукции производится путем составления калькуляции себестоимости .

Основой для состовления калькуляции себестоимости служит:

1) Производственная программа цеха;

2) Нормы расхода материала , сырья , топлива , энергии;

3) Стоимость основных фондов ;

4) Годовые нормы амортизации;

5) Данные расчета фонда заработной платы;

6) Нормы расходов на ремонты;

7) Данные по цеховым и общезаводским расходам;

8) Плановые и отчетные калькуляции себестоимости продукции.

Таблица 14 – Затраты на вспомогательные материалы , топливо и энергоресурсы.

| Наименование ресурсов | Ед. изм. | Цена За ед. |

Расход норм. | Наимен. Продук. | Произ. Прогр. |

Кол-во | Сумма |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

1.Вспомогательные материалы. 1.1. МЭА 1.2. Сода кауст. |

т т |

18914,62 2893 |

0,00008 0,001 |

Газ жид. Газ жид. |

86652 86652 |

7,7 171,9 |

145642 497306 |

| Итого по плану | |||||||

Топливо Энергоресурсы 1.Газ 2.Вода 3.Эл.энергия 4.Сжат.воздух 5.Азот |

Гкал Т*м3 Т*кВт/ч Т/м3 Т/м3 |

202,14 299,82 580,29 137,42 1875,37 |

1,15 0,1 0,3 0,02 0,02 |

Газ жид. Газ жид. Газ жид. Газ жид. Газ жид. |

86652 86652 86652 86652 86652 |

100410 9252 27874 1950 2570 |

20296877 2773934 16175003 267969 4819700 |

| Итого |

1. Определяем затраты на сырьё и основные материалы.

Зс =Ц*Q=Цк-т бензина *Qк-т бензина + Цжг * Qжг руб. (58)

Где Ц – оптовая ценна за единицу , руб.

Q – количество переработочного сырья.

Зс =2,7*174582+86652*1,3=584019 тыс.руб.=584019000 руб.

2. Определяем фонд оплаты труда производственного персонала установки и ИТР . Для расчета этой статьи данные берутся из расчета.

Фгод =Раб+ИТР=4754427,9+323089=5077516,9 руб. (59)

3. Определяем отчисления на социальное страхование.

Осоц Раб+ИТР=169257,6+115018=284275,6 руб. (60)

4. Определяем расходы на содержание и эксплуатацию оборудования.

4.1. Годовые амортизационные отчисления.

![]() руб. (61)

руб. (61)

где Фср.год – среднегодовая стоимость основных производственных фондов , руб.

На – норма амортизационных отчислений , %.

На =12 %

![]() руб.

руб.

4.2. Определяем величину ремонтного фонда.

![]() руб. (62)

руб. (62)

где Нрем – норма на провидение ремонтных работ , %.

Нрем =6%

![]() руб.

руб.

![]() руб.

руб.

5. Определяем затраты на внутризаводскую перекачку.

Зпер =Спер *Q руб. (63)

Где Спер - себестоимость перекачки 1 тонны сырья (берется по данным предприятия).

Q – количество сырья , перерабатываемого на установке.

Спер =10*261234=2612340 руб.

Зпер =2612340*261234=68243202 руб.

6. Определяем цеховые расходы.

Зцех =7840200 руб. (по данным предприятия) (64)

7. Определяем общие комбинатовские расходы.

Зобщ =38819200 руб. (по данным предприятия) (65)

8. Определяем стоимость побочной продукции.

Споб =Ц*Впоб руб. (66)

Где Ц – ценна за еденицу побочной продукции , руб (берутся по данным предприятия).

Впоб – объем производства того или иного вида побочной продукции.

Споб.р =1951,2*34482=67281278 руб.

Споб.гс =1300,80*23354=30378883 руб.

Споб.сер =216,80*4963=1075978,4 руб.

SСпоб =67281278+30378883+1075978,4=98736139 руб.

Определяется производственная себестоимость продукций.

9. Всего выпуска.

Спр =Зс +Звсп +Зт +Зэн +Фг +Осоц.стр +Зсоб +Зцех +Зобщ +Зпер -Споб руб. (67)

Спр =584019000+642948+0+44333483+5077516,9+284275,6+

+6314999,8+7840200+38819200+68243202-98736139=

=656738786 руб.

10. Единицы продукции.

![]() руб/т (68)

руб/т (68)

![]() руб/т

руб/т

11. Определяем внепроизводственные расходы.

Внепроизводственные расходы составляют 1-3 % от производственной себестоимости.

Звнепр =0,01*Спр руб. (69)

Звнепр =0,01*656738786=6567387,8 руб.

12. Определяем полную себестоимость продукции.

12.1. Всего выпуска.

Сполн =Спр +Звнепр руб. (70)

Сполн =656738786+6567387,8=663306173,8 руб.

12.2. Единицы продукции.

![]() руб. (71)

руб. (71)

![]() руб.

руб.

Таблица 15 – Калькуляции себестоимости продукции.

| Наимен. статьи | Кол-во В тонн. |

Цена Руб. |

Сумма Руб. |

Наимен. Продук. |

Кол-во В тонн. |

Себистоимость | |

| Руб. | Всего | ||||||

Сырьё и основ. Матер. 1.К-т бензин кК 2.Газ жирный кК Итого |

174582 86652 261234 |

2796,19 1300,80 4096,99 |

488164,4 112716,9 600881,3 |

А.Кальк. 1.К-т бензина ст. Итого |

196186 196186 |

3347 3347 |

656738786 656738786 |

Отходы (потери) безвозв. Итого отходов Итого по ст.1 за вычетом отходов Затраты по обработ. |

2249 258985 |

В. Некальк. 1Серо-водород 2 Газ сухой 3 Реф- люкс Итого |

4963 23354 34482 62799 |

216,80 1300,80 1951,2 - |

1075978,4 30378883 67281278 98736139 |

||

| Всего | Всего | 258985 | |||||

Таблица 16 – Расшифровка затрат.

| Наименование статьи | На весь выпуск сумма , руб. | На единицу продукции , руб. |

1. Сырьё и основной материал 1.1. Компонент бенз. кк 1.2. Газ жирный кК Итого по ст.1 2.Вспом. материалы 2.1. МЭА 2.2. Сода каустическая Итого по ст. 2 3. Топливо технолог. 4. Энерг. Затраты Пар Вода Электроэнергия Сжатый воздух Прочие : АЗОТ Итого по ст. 4 5. Затрата на произв.перс. 6. Отчисление на соц.страх. 7. Расходы на сод.и эксплутац. Оборудования 7.1. Амортизация 7.2. Ремонтный фонд 8. Внутризаводские перекач. 9. Цеховые расходы 10. Общезавод.расходы 11. Не калькулируемая прод. 12. Произ.себистоимость 13. Внепроизводственные расходы 14. Полная себистоимость |

488164,4 12716,9 600881,3 145642 497306 642948 - 20296877 273934 16175003 267969 4819700 41833483 4754427,9 169257,6 4509999,9 2254999,9 68243202 7840200 38819200 98736139 656738786 6567387,8 663306173,8 |

2,48 0,57 3,06 0,742 2,534 3,277 - 103,4 1,39 82,4 1,36 24,5 213,2 24,2 0,862 22,9 11,4 347,8 39,9 197,8 503,2 334,75 33,4 338,1 |

3.8 Расчет товарной продукции.

Товарная продукция включает в себя стоимость всей выработанной годовой продукции , независимо от того в каком переуди она будет реализована и стоимость полуфабрикатов на сторону.

1. Расчетная цена определяется по формуле.

![]() руб/т (72)

руб/т (72)

Ц=1,25*338=422,5 руб/т

2. Объем товарной продукции в стоимостном выражении составит.

ТП=Ц*В руб. (73)

ТП=422,5*196186=82888585 руб.

3.9 Расчет технико – экономических покозателей.

1. Производительность труда.

![]() (74)

(74)

где В – объем вырабатываемой продукции , т.

Чсп – списочная численность производственных рабочих , чел.

![]() т/чел

т/чел

2. Определяем фондоотдачу.

![]() т/руб. (75)

т/руб. (75)

где Фср.г – среднегодовая стоимость основных производственных фондов , руб.

![]() т/руб.

т/руб.

3. Определяем прибыль.

![]() руб. (76)

руб. (76)

Где Ц – расчетная цена единицы продукции .

![]() - себестоимость единицы продукции.

- себестоимость единицы продукции.

П=(422,5-338)*196186=16577717 руб.

4. Определяем рентабельность производства продукции.

![]() % (77)

% (77)

где С – себестоимость всего выпуска , руб.

![]() %

%

5. Определяем величину удельных капитальных вложении .

![]() руб. (78)

руб. (78)

![]() руб.

руб.

6. Определяем срок окупаемости капитальных вложений.

![]() лет (79)

лет (79)

![]() года

года

Таблица 16 – Технико – экономические показатели.

| Наименование покозателей | Ед. изменения | Количество |

Эффективный фонд времени работы оборудования Годовая мощность установки Выход основной продукции Численность работников Стоимость основных производственных фондов Производительность труда Фондоотдача Себестоимость единицы продукции Рентабельность продукции Прибыль Срок окупаемости Капитальные вложения |

Дни Т % чел. Руб. Т/чел Т/руб Руб/т % руб. год |

336 777 75,1 39 37583333 5030 0,00522 338 24,9 16577717 2 |

Вывод: Установка ГФУ-1 с годовой производственной

Мощностью по переработке сырья 261234 т. является рентабельной Себестоимость единицы продукции составляет 338 руб/т . Капитальные вложения окупаются за 2 года со дня выхода установки на полную мощность . Использование данной установки целесообразно.