| Скачать .docx |

Реферат: Лабораторная работа: Калибровка инструмента непрерывного стана

Лабораторная работа на тему:

Калибровка инструмента непрерывного стана

1 Калибровка инструмента непрерывного стана

Для расчёта калибровки 8-клетьевого непрерывного стана использована методика расчёта калибровки 9-клетьевого стана.

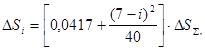

Обжатие по стенке в клетях,[2]

где ![]() номер клети,

номер клети,

![]() суммарное обжатие по стенке в непрерывном стане,

суммарное обжатие по стенке в непрерывном стане,

![]()

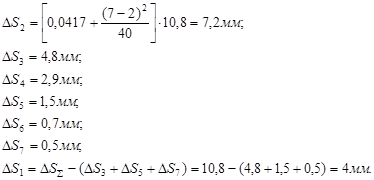

Расчёт ведется, начиная со второй клети

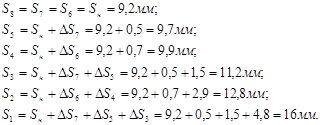

Толщина стенки трубы по вершине калибра

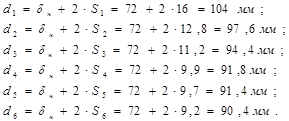

Высота калибров для 6-и клетей

Высота калибров в чистовых 7 и 8 клетях

![]()

![]()

где К1=0,2 – коэффициент уширения контура;

С1=0,5 – коэффициент неравномерности величины зазора по разъёму и высоте калибра;

![]() - зазор между трубой и оправкой,

- зазор между трубой и оправкой,

![]() , тогда

, тогда

![]()

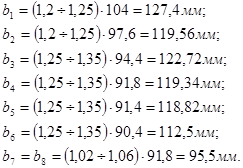

Ширина калибров

![]()

Коэффициент овализации для первых двух клетей выбирается ![]() ,

,

с третьей по пятую клеть ![]() , для шестой клети

, для шестой клети ![]() , для последних двух клетей

, для последних двух клетей ![]() ,[2].

,[2].

Угол выпуска выбирается на основе практических данных для клетей с первой по третью ![]() , с четвёртой по шестую

, с четвёртой по шестую ![]() .

.

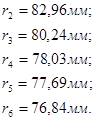

Радиус выпуска каждого калибра рассчитывается по приближённой формуле,[2].

![]()

![]() ;

;

Для первых клетей форма калибра круглая с прямыми выпусками, для последних клетей форма калибра овальная.

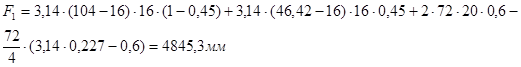

Для нахождения коэффициента вытяжки в каждой клети необходимо найти площади поперечного сечения трубы на выходе из каждой клети,[4]:

![]()

где i-номер клети;

δн - диаметр оправки непрерывного стана; ![]()

![]() - угол выпуска калибра;

- угол выпуска калибра;

di - высота калибра;

![]()

![]() мм;

мм;

![]()

![]() ;

;

![]()

![]() ;

;

![]()

![]() ;

;

![]()

![]() ;

;

![]()

![]() .

.

F2 =3747,2![]()

F3 =3118,3![]()

F4=2741,9![]()

F5=2577,9![]()

F6=2459,54![]()

F7,8=![]()

где![]() ,

,

![]() , тогда

, тогда

![]()

Коэффициент вытяжки:

![]()

![]()

Где

![]() ,

,

![]() , тогда

, тогда![]()

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]()

![]()

![]() ,

,

![]() .

.

Диаметр бочки валка,[1]

![]()

где ![]() - максимальный диаметр гильзы, тогда

- максимальный диаметр гильзы, тогда

![]()

Длина бочки валка,[1]

![]()

где ![]() ширина реборды

ширина реборды

![]() ,

,

![]() ширина калибра первой пары валков,

ширина калибра первой пары валков,

![]() тогда

тогда

![]() .

.

Прокатка на оправке в данной установке происходит при постоянном диаметре бочек валков.

Наиболее желательной является прокатка в непрерывном оправочном стане при отсутствии натяжения или подпора, однако, для предотвращения аварийных ситуаций в стане возникает необходимость задавать незначительное натяжение между клетями стана.

Рекомендуемые коэффициенты кинематического натяжения для непрерывного оправочного стана с индивидуальным приводом валков,[1]

![]()

С первой по третью клеть ![]() натяжение; с четвёртой по шестую клеть

натяжение; с четвёртой по шестую клеть ![]() -натяжение; в седьмой и восьмой клетях

-натяжение; в седьмой и восьмой клетях ![]() - подпор.

- подпор.

Между седьмой и восьмой клетями создаётся подпор, необходимый для осуществления подъёма металла трубы над оправкой до образования зазора, необходимого для свободного извлечения оправки из трубы.

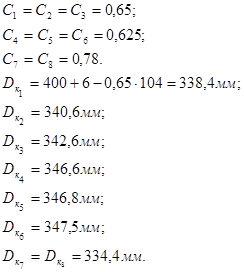

Катающие диаметры,[3]

![]()

где ![]() - зазор между валками,

- зазор между валками,![]() ,

,

![]() для 1,7,и8 клетей;

для 1,7,и8 клетей;

![]() для остальных клетей;

для остальных клетей;

Сi – коэффициент, зависящий от формы калибра, определяется по графикам [3]:

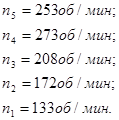

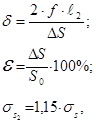

2 Расчёт скоростного режима прокатки

Расчёт скоростного режима ведётся с последней клети, в которой формируется стенка. Такая клеть-шестая, скорость металла на выходе из которой определяется максимальной производительностью агрегата.

Для ТПА-8![]()

![]() [1].

[1].

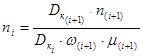

Для остальных клетей частота вращения валков определяется

Энергосиловые параметры непрерывного стана

Произведём расчёт энергосиловых параметров в каждой клети непрерывного стана.

Схема обжатия в первой клети

![]()

Исходные данные:

![]() диаметр валка по реборде,

диаметр валка по реборде, ![]()

![]() число оборотов валка в первой клети,

число оборотов валка в первой клети,![]()

![]()

Т – температура, Т=1200˚С;

![]() коэффициент овализации калибра,

коэффициент овализации калибра,

![]()

Полное усилие металла на валок

![]()

где ![]() давление металла на валок и площадь контакта в зоне редуцирования;

давление металла на валок и площадь контакта в зоне редуцирования;

![]() то же в зоне обжатия стенки.

то же в зоне обжатия стенки.

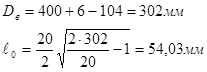

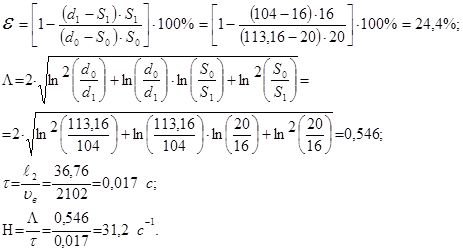

3 Расчёт характеристик очага деформации

Длина очага деформации

![]()

где ![]() - обжатие по диаметру,

- обжатие по диаметру,

![]() ;

;

![]() диаметр валка по вершине калибра,

диаметр валка по вершине калибра,

![]()

где ![]() зазор между ребордами валков, для первой клети

зазор между ребордами валков, для первой клети ![]()

Длина зоны обжатия

![]()

Длина зоны редуцирования

![]()

Вычисление площадей контактных поверхностей

Полная площадь контакта

![]()

где ![]() ширина калибра для первой клети,

ширина калибра для первой клети,

![]() ;

;

![]() коэффициент формы контактной поверхности, равный 0,8÷0,9;

коэффициент формы контактной поверхности, равный 0,8÷0,9; ![]()

![]()

Площадь контактной поверхности в зоне обжатия стенки

![]()

где ![]() диаметр оправки,

диаметр оправки, ![]() , тогда

, тогда

![]()

Площадь контактной поверхности в зоне редуцирования

![]()

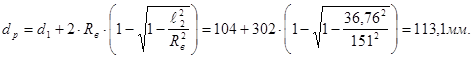

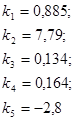

Диаметр трубы в конце зоны редуцирования

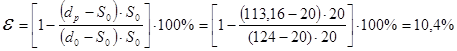

4 Расчёт сопротивления деформации в зоне редуцирования

Схема обжатия

![]()

Сопротивление деформации

![]() .

.

Относительное обжатие

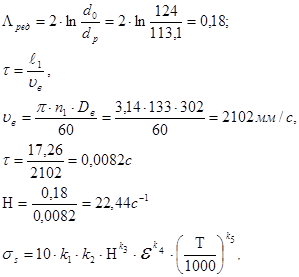

Интенсивность скоростей деформации сдвига

![]() ,

,

где

где ![]() - эмпирические коэффициенты, зависящие от марки стали,

- эмпирические коэффициенты, зависящие от марки стали, ![]() ,

,

для стали 10:

![]() МПа,

МПа,

температура прокатки принята Т=1200˚С.

5 Усилие металла на валок в зоне редуцирования

Среднее давление металла на валок находится по формуле, ![]()

![]()

где

![]() МПа.

МПа.

![]() кН

кН

Сопротивление деформации в зоне обжатия стенки

Схема обжатия

![]()

Расчёт ведётся аналогично расчёту

Сопротивление деформации

![]() МПа.

МПа.

6 Усилие металла на валок в зоне обжатия стенки

Среднее нормальное давление в зоне обжатия стенки ![]() можно определить по кривым, рассчитанным Целиковым А.И.

можно определить по кривым, рассчитанным Целиковым А.И. ![]() .

.

Параметры, от которых зависит ![]() , определяются по формулам:

, определяются по формулам:

где ![]()

![]() коэффициент трения.

коэффициент трения.

![]()

![]()

![]() МПа

МПа

По номограмме находится отношение ![]() =1,65. Отсюда

=1,65. Отсюда ![]()

![]() МПа

МПа

Усилие металла на валок

![]() кН.

кН.

Полное усилие металла на валок

![]() кН

кН

Полученное усилие металла на валок не превышает предельно допустимого усилия.

Момент прокатки на длинной оправке

![]()

![]()

![]() кН·м.

кН·м.

Схема обжатия во второй клети то же для третьей клети

![]()

![]()

Длина очага деформации

![]() . 66мм

. 66мм

Длина зоны обжатия

![]() . 54,76мм

. 54,76мм

Длина зоны редуцирования

![]() 11,2мм

11,2мм

Полная площадь контакта

![]() 6513,4мм2

6513,4мм2

Площадь контактной поверхности в зоне обжатия

![]() 6133,12мм2

6133,12мм2

Площадь контактной поверхности в зоне редуцирования

![]() 380,3мм2

380,3мм2

Диаметр трубы в конце зоны редуцирования

![]() 114,4мм

114,4мм

Сопротивление деформации в зоне редуцирования

![]() . 47МПа

. 47МПа

Усилие металла на валок в зоне редуцирования

![]() 19,07кН

19,07кН

Сопротивление деформации в зоне обжатия

![]() 66,8МПа

66,8МПа

Усилие металла на валок в зоне обжатия

![]() . 800кН

. 800кН

Полное усилие металла на валок

![]() 819,07кН

819,07кН

Момент прокатки

![]() 29,66кН м

29,66кН м

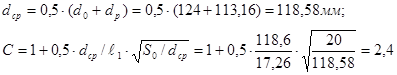

Скорость валка

![]() мм/с 3370мм/с

мм/с 3370мм/с![]()

![]()