| Скачать .docx |

Курсовая работа: Схема и основные характеристики технологической установки

Федеральное агентство по образованию Российской Федерации

Орловский государственный технический университет

Кафедра "Электрооборудование и энергосбережение "

Пояснительная записка

к курсовой работе по дисциплине АСУТП

Работу выполнил

студент группы 41-ТК: Чернышова В.А.

Шифр 030917

Руководитель работы:

Комаристый А.С.

Курсовая работа защищена

с оценкой _____________

2007 г.

Содержание

1. Схема и основные характеристики технологической установки. 5

2. Составление функциональной схемы автоматизации технологической установки. 6

3. Построение кривой разгона объекта по каналу регулирования, выбор типа регулятора. 8

4. Определение пригодности регулятора и параметров его настроек. 11

5. Анализ АСР на устойчивость по критериям устойчивости Гурвица и Михайлова. 14

5. Анализ АСР на устойчивость по критериям устойчивости Гурвица и Михайлова. 14

5.1 Определение устойчивости системы по критерию Гурвица. 15

5.2 Проверка устойчивости САУ по критерию Михайлова. 16

6. Определение запаса устойчивости АСР по фазе. 19

Введение

Автоматика - отрасль науки и техники, охватывающая теорию и принципы построения средств и систем управления производственным процессом. Автоматика является основой автоматизации.

Автоматизация - этап развития машинного производства, который характеризуется освобождением человека от непосредственного выполнения функций управления производственными процессами и передачей этих функций техническим устройствам.

Управление производственным процессом - это такое воздействие на него, которое обеспечивает оптимальный или заданный режим работы. Объект управления - управляемый производственный процесс. Совокупность технических средств, используемых для управления, и производственного персонала, который принимает в нем непосредственного участие, образует совместно с объектом систему управления.

Процесс управления складывается из следующих основных функций, которые выполняются системой управления:

получение измерительной информации о состоянии производственного процесса как объекта управления;

переработка полученной информации и принятии решения о необходимом воздействии на объект для достижения целей управления;

реализация принятого решения, т.е. непосредственное воздействие на производственный процесс.

Средство измерений - это средство, предназначенное для получения информации о состоянии объекта управления.

Среди автоматических систем наиболее распространены автоматические системы регулирования (АСР). АСР предназначены для поддержания заданных значений технологических параметров, которые характеризуют состояние производственного процесса как объекта регулирования. С появлением новых технических средств, в практику автоматизации вошел новый тип систем управления - автоматизированные системы управления технологическими процессами.

Широкое внедрение автоматизации пищевых производств позволяет повысить эффективность технологических процессов и обеспечить полную сохранность натуральных свойств исходного сырья, которое поступает на переработку.

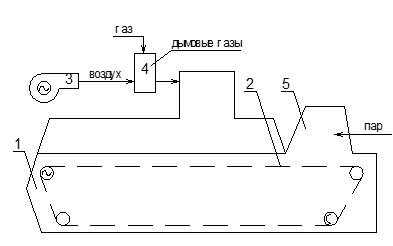

1. Схема и основные характеристики технологической установки

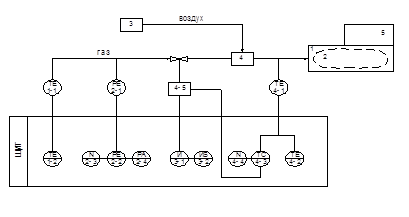

Рисунок 1.1 - Схема хлебопекарной печи

Регулируемые параметры: температура дымовых газов, подаваемых в центральную зону пекарной камеры.

Контролируемые параметры температура, давление газа.

Сушка (высушивание) материалов состоит в удалении влаги из влажных материалов путем ее диффузии из твердого материала и испарения.

Необходимость удаления влаги из материала может быть обусловлена разными причинами, например:

Влажный продукт может портиться при хранении, так как влага вредно воздействует на товарные свойства некоторых материалов: слеживание, смерзание в зимнее время, образование плесени.

2. Составление функциональной схемы автоматизации технологической установки

Функциональная схема автоматизации (ФСА) дает представление о функционально - блочной структуре системы автоматического управления - регулирования, сигнализации, защиты технологического процесса или установки и определяет объем оснащения установки (объекта) аппаратурной автоматики. На ФСА изображены: технологическое оборудование, коммуникации, органы управления и средства автоматизации (датчики, регулирующие и контролирующие приборы, элементы управления, вычислительные устройства и пр.).

В зоне щитов и пультов условно изображают установленные средства автоматизации. От них линии связи идут к элементам схемы установки. Приборы и средства, установленные вне щитов, - местные приборы.

![]()

Рисунок 2 - Функциональная схема автоматизации регулирования и контроля температуры и давления газа

В соответствие с заданием для регулирования и контроля температуры и давления газа в технологической установке на выходе из топки установлен измеритель температуры (поз.4-1), имеющий сдвоенный чувствительный элемент (сдвоенная термопара), один из которых подключен ко вторичному прибору, установленному на щите (поз.4-2), осуществляющий показание и запись температуры, а другой - к электрическому регулятору (поз.4-3), имеющему датчик (поз.4-4), не встроенный в регулятор. Исполнительным механизмом (поз.4-5) можно управлять вручную с помощью кнопок управления (поз.4-5) можно управлять вручную с помощью кнопок управления (поз.3-1) через переключатель режима работы - ручное - автоматическое (поз.3-2). Исполнительный механизм изменяет подачу газа в топку. Для контроля давления на выходе в топку установлен датчик давления (поз.2-1), который подключен ко вторичному прибору на щите (поз.2-2), осуществляющему показание давление газа и имеющему задатчик (поз.2-3) и сигнализацию (поз.2-4) для обеспечения техники безопасности. Измеритель температуры подаваемого газа (поз.1-1) подключен к прибору, установленному на щите (поз.1-2), осуществляющему показания и запись температуры.

3. Построение кривой разгона объекта по каналу регулирования, выбор типа регулятора

Исходные данные для построения кривой разгона объекта по каналу регулирования сведены в таблицу 1.

Таблица 1

| № п/п |

Возмущение Y% Р.О. |

Относительное время кривой разгона tотн |

Показатели качества процесса регулирования |

||||||||||||

| 0 |

0,1 |

0,2 |

0,3 |

0,4 |

0,5 |

0,6 |

0,7 |

0,8 |

0,9 |

1,0 |

|||||

| данные эксперимента - отклонение параметра Xэ(t) |

X1% |

Xост |

Xр. отн. |

||||||||||||

| 1 |

10 |

0 |

0,25 |

1 |

2,3 |

3,3 |

4,1 |

4,5 |

4,8 |

5,0 |

5,1 |

5,1 |

40 |

10 |

1,5 |

Абсолютное значение времени определяется по формуле:

![]() ,

,

где tпер. - время переходного процесса, указанное для технологической установки.

![]()

Кривую разгона объекта строим в единицах регулируемой величины по формуле:

![]() (t)

(t) ![]()

![]()

где ![]() - отклонение по кривой разгона,

- отклонение по кривой разгона,

![]() - отклонение параметра по таблице 1.

- отклонение параметра по таблице 1.

Результаты пересчета t и X сводим в таблицу 2.

Таблица 2

| Параметр |

Значение |

||||||||||

| tотн |

0 |

0,1 |

0,2 |

0,3 |

0,4 |

0,5 |

0,6 |

0,7 |

0,8 |

0,9 |

1 |

| X э (t) |

0 |

0,25 |

1 |

2,3 |

3,3 |

4,1 |

4,5 |

4,8 |

5,0 |

5,1 |

5,1 |

| t(М) |

0 |

2 |

4 |

6 |

8 |

10 |

12 |

14 |

16 |

18 |

20 |

| X(t) |

0 |

0,59 |

2,35 |

5,2 |

7,77 |

9,65 |

10,6 |

11,3 |

11,77 |

12 |

12 |

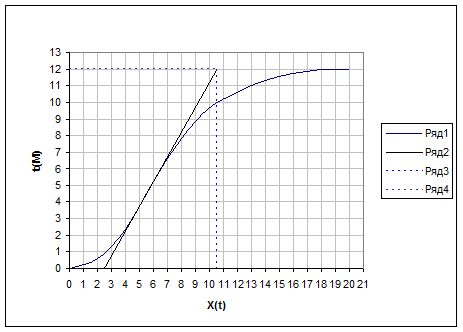

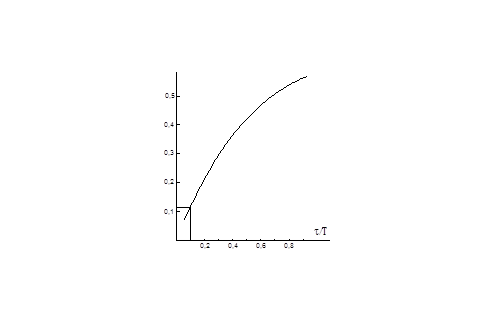

По данным таблицы строим кривую разгона объекта (рисунок 3).

Рисунок 3 - Кривая разгона

На кривой разгона объекта проводим касательную к точке перегиба и определяем графически динамические и установившиеся параметры объекта:

t=2,5 мин,

Т=10,5 мин,

X¥ = 12.

Затем рассчитываем вспомогательные параметры:

![]() ;

;

![]()

![]()

![]()

![]()

![]()

![]()

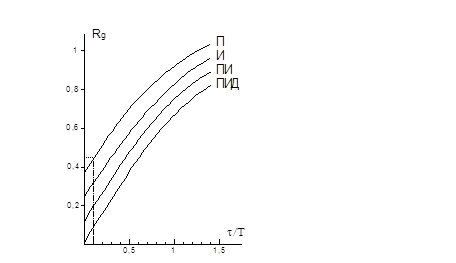

По номограмме ![]() выбираем закон регулирования.

выбираем закон регулирования.

![]()

Рисунок 4 - Номограмма ![]()

Согласно координаты точки (Rg, t/Т) и ближайшей к ней кривой - это П - регулятор.

4. Определение пригодности регулятора и параметров его настроек

После того, как мы выбрали закон регулирования определяем время регулирования tр и остаточное отклонение.

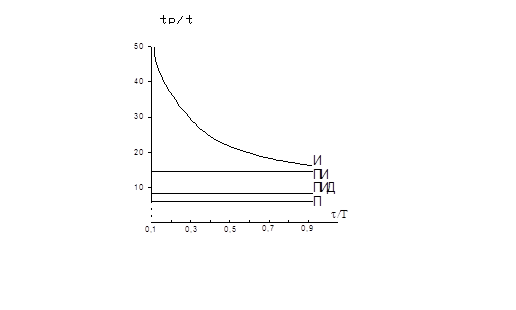

Время регулирования tр определяем по номограмме tр/t=f(t/Т) (рисунок 5).

Рисунок 5 - Номограмма tр/t=f(t/Т)

К оси абсцисс в точке с соответствующим значением t/Т восстанавливаем перпендикуляр до пересечения с графиком П - регулятора. По оси ординат определяем величину "С" отношения tр/t, тогда время регулирования tр определяем по формуле:

![]() ;

;

![]()

Затем проверяем неравенство:

;

;

![]()

![]()

Так как. ![]() , следовательно, регулятор выбран верно.

, следовательно, регулятор выбран верно.

По графику

![]()

(рисунок 6) определяем графически остаточное отклонение.

![]()

Рисунок 6 - Номограмма

![]()

X’ост=С’X∞ C'=0,25;

![]()

X’ост< Xост 3<10;

Закон регулирования П - регулятора имеет вид:

![]()

Определяем параметры настроек регулирования по формуле:

![]()

![]() ;

;

5. Анализ АСР на устойчивость по критериям устойчивости Гурвица и Михайлова

|

|

|

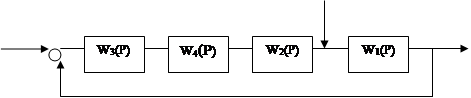

Рисунок 7 - Структурная схема

Структурную схему преобразовываем к одноконтурному виду, заменяя внутренние контуры одним звеном пользуясь правилами коммутации. Передаточные функции структурной схемы записываем в общем виде.

W(P) = W5(P) =W3(P) W4(P) W2(P) W1(P)

Заменяем параметры передаточных функций их числовыми значениями из таблицы 3.

Таблица 3

| Параметры звена |

k1 |

T1 |

t1 |

k01 |

k2 |

T2 |

t2 |

k02 |

k3 |

t3 |

k4 |

T4 |

t4 |

|||||||||||||

| 8 |

1 |

1,2 |

0 |

0,4 |

0 |

0 |

1 |

0,9 |

0 |

0,5 |

0,7 |

0,5 |

||||||||||||||

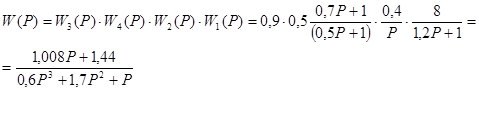

Формулы передаточных функций имеют вид:

![]()

![]()

![]()

![]()

![]()

![]() ;

; ![]()

![]() ;

; ![]()

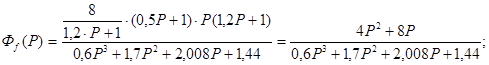

Записываем передаточную функцию замкнутой АСР по управлению ![]() и возмущению Фf(P):

и возмущению Фf(P):

![]()

![]()

![]()

5.1 Определение устойчивости системы по критерию Гурвица

Для определения устойчивости системы по Гурвицу приравниваем к 0 знаменатель передаточной функции замкнутой по управнению системы, т.е. получаем характеристическое уравнение замкнутой по управлению системы:

![]()

В общем виде:

![]()

При положительных коэффициентах критерий Гурвица сводится к проверке неравенства:

![]()

![]()

САУ по критерию Гурвица устойчива, так как определитель и диагональный минор величины положительные.

Определяем критический коэффициент усиления замкнутой по управлению системы по формуле:

![]() ;

;

![]()

5.2 Проверка устойчивости САУ по критерию Михайлова

Для проверки САУ по критерию Михайлова в характеристическом уравнении для замкнутой по управлению системы заменяем оператор дифференцирования Р на комплексную переменную jw, полученное комплексное число представляем в алгебраической форме записи:

![]()

![]()

![]()

![]()

Изменяя значение w от 0 до ¥ определяем значение функции и строим график на комплексной плоскости. На первоначальном этапе определяем точки пересечения годографа Михайлова с действительной и мнимой осями.

1) ![]() ;

;

![]() ;

;

![]()

![]() .

.

2) ![]() ;

;

![]() ; или

; или ![]()

![]() или

или ![]()

Изменяя значение w определяем U(w) и V(w), полученные данные сводим в таблицу 4.

Таблица 4.

| w |

0,0 |

0,4 |

0,8 |

1,2 |

1,3 |

1,6 |

2,0 |

2,4 |

| U(w) |

1,440 |

1,168 |

0,352 |

-1,008 |

-1,433 |

-2,912 |

-5,36 |

-8,352 |

| V(w) |

0,000 |

0,765 |

1,299 |

2,410 |

1,292 |

0,755 |

-0,784 |

-3,475 |

| w |

2,8 |

3,2 |

3,6 |

3,9 |

4,0 |

4,4 |

4,8 |

5,2 |

5,6 |

| U(w) |

-11,888 |

-15,968 |

-20,592 |

-24,417 |

-25,76 |

-31,472 |

-37,728 |

-44,528 |

-51,872 |

| V(w) |

-7,549 |

-13,235 |

-20,765 |

-27,76 |

-30,368 |

-42,275 |

-56,717 |

-73,923 |

-94,125 |

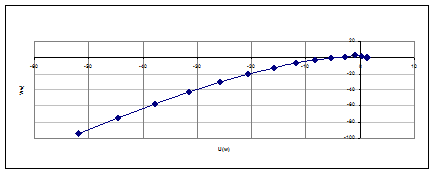

По данным таблицы строим годограф, рисунок 8.

Рисунок 8 - Годограф Михайлова

Анализируя годограф Михайлова делаем следующие выводы:

САУ по критерию Михайлова устойчива, так как при показателе степени характеристического уравнения n=3, кривая (годограф), начинаясь на действительной положительной полуоси, огибает начало координат против часовой стрелки, проходя последовательно 3 квадранта.

Определенный по графику коэффициент максимального усиления kmax

![]()

![]() kд + kз

kд + kз

kд - коэффициент усиления, = 1,44

kз - коэффициент запаса, = 4,24

![]()

Сравнения его со значением, определенным по критерию Гурвица, мы видим, что они равны:

![]()

![]()

6. Определение запаса устойчивости АСР по фазе

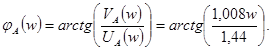

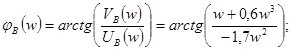

Для определения запаса устойчивости по фазе воспользуемся критерием Михайлова - Найквиста. Для этого исследуем разомкнутую по управлению систему:

![]()

Выпишем отдельно числитель и разделим его на вещественную и мнимую составляющие, заменив P на jw:

![]()

![]()

![]()

![]()

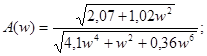

Амплитудно-частотную характеристику численно найдем по формуле:

![]()

Фазово-частотную характеристику численно найдем по формуле:

Выпишем знаменатель и так же разделим его на вещественную и мнимую части:

![]()

![]()

![]()

![]()

Амплитудно-частотную характеристику определим по формуле:

![]()

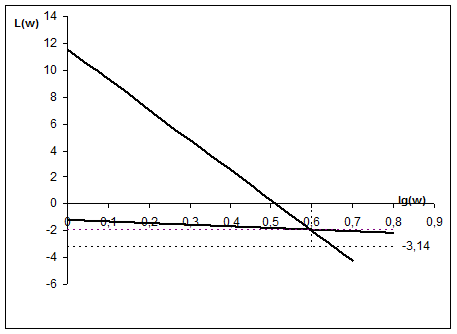

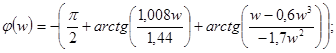

Для удобства строим АЧХ и ФЧХ в логарифмических координатах.

Чтобы система была устойчива, необходимо, чтобы логарифмические частотные характеристики разомкнутой системы удовлетворяли следующему требованию: необходимо и достаточно, чтобы при всех частотах, при которых ЛАЧХ положительна, значения фазы не превышали "-π". Иначе говоря, система устойчива, если ЛАЧХ пересечет ось lg(w) раньше, чем ЛФЧХ достигнет значения "-π".

Фазово-частотную характеристику определим по формуле:

![]() ;

;

![]()

Изменяя значение w от 0 до ¥ рассчитываем значение действительной и мнимой составляющих. Затем производим операцию логарифмирования, и результаты вычислений сводим в таблицу 5.

Таблица 5

| w |

1 |

1,25 |

1,5 |

1,75 |

2 |

2,25 |

2,5 |

| lgw |

0 |

0,09691 |

0,176091 |

0,243038 |

0,30103 |

0,352183 |

0,39794 |

| 20lgA(w) |

11,56588868 |

9,357563 |

7,573092 |

6,07112 |

4,770441 |

3,620912 |

2,58966 |

| φ(w) |

0 |

-0,32548 |

-0,58501 |

-0,79662 |

-0,97266 |

-1,12171 |

-1,24986 |

По данным таблицы строим годограф, рисунок 9.

Рисунок 9 - Запас устойчивости по фазе

По графику определяем запас устойчивости по фазе

Δφ = 1,93 рад = 110,5°, следовательно, система имеет высокий запас устойчивости.

Заключение

В пищевой промышленности чаще всего необходимо измерять, контролировать и регулировать следующие технологические параметры: температуру, давление (разряжение), влажность, уровни рабочих сред в аппаратах и машинах, показатели качества и состава сырья, полуфабрикатов и готового продукта.

При внедрении автоматизации технологического процесса обеспечивается рост производства, повышение качества продукции и производительности труда.

В процессе выполнения курсового проекта мы ознакомились с устройством и основными характеристиками хлебопекарной печи. Составили функциональную схему автоматизации, построили кривую разгона по каналу регулирования, выбрали тип регулятора - П - регулятор, определили пригодность регулятора и записали закон регулирования:

![]() .

.

Проанализировали автоматизированную систему регулирования по критериям Гурвица и Михайлова и сделали вывод:

По критерию Михайлова система устойчива, так как при показателе степени характеристического уравнения n=3, кривая, начинаясь на положительной действительной полуоси, огибает начало координат против часовой стрелки и проходит последовательно 3 квадрата;

Коэффициенты усиления k max определенный по графику и найденный по критерию Гурвица равны

![]()

При использовании критерия Михайлова - Найквиста рассчитали запас устойчивости по фазе. Δφ = 1,93 рад = 110,5°.

Литература

1. Иващенко Н.Н. Автоматическое регулирование. Теория и элементы систем: Учебник для ВУЗов. М.: Машиностроение. - 1978 - 736 с.

Симонов В.П. Задания и методические указания на курсовую работу по УТС. Орел: ОрелГТУ, 1999 - 22 с.

3. Качанов А.Н. Математические основы проектирования и наладки систем автоматического управления техническими объектами и процессами. Орел: ОрелГТУ, 2001 - 143 с.

4. Автоматика и автоматизация пищевых продуктов: Учебник для ВУЗов. М.: "ВО Агропромиздат", 1991 - 239 с.

5. Малахов Н.Н. Процессы и аппараты пищевых производств. Орел: ОрелГТУ, 2001 - 686 с.