| Скачать .docx |

Курсовая работа: Тепловой расчет и эксергетический анализ парогенераторов

Содержание

Введение

1. Исходные данные

2. Принципиальная схема котельного агрегата

3. Теплотехнический расчет котельного агрегата

3.1 Расчет процесса горения топлива в топке котла

3.2 Расчет процесса горения и ht – диаграмма продуктов сгорания топлива

3.3 Тепловой баланс котельного агрегата

3.4 Упрощенный эксергетический баланс котельного агрегата

4. Тепловой расчет котла – утилизатора

4.1 Выбор типа котла – утилизатора

4.2 Расчет поверхности теплообмена котла – утилизатора

4.3 Термодинамическая эффективность работы котла – утилизатора

4.4 Графическая зависимость по исследовательской задаче

4.5 Термодинамическая эффективность совместной работы котельного агрегата с котлом – утилизатором

5. Схема котла – утилизатора

6. Схема экономайзера

7. Схема воздухоподогревателя

8. Схема горелки

Заключение

Литература

Введение

Наука, изучающая процессы получения и использования теплоты в различных производствах, а также машин и аппаратов, предназначенных для этих целей, называется теплотехникой.

В настоящее время роль теплотехники значительно возросла в связи с необходимостью экономного использования топливно – энергетических ресурсов, решения проблем охраны окружающей среды и создания безотходных технологий.

Принятый Федеральный закон “Об энергосбережении” (№ 28 – ФЗ от 03.04.1996 г.) предусматривает комплекс мер, в том числе по подготовке кадров, направленных на координальное изменение ситуации в области энергоиспользования. В реализации этого закона большая роль отводится специалистам любого технического профиля, чем и объясняется особая актуальность теплотехнической подготовки соответствующих инженерных кадров, в том числе и технологических специальностей.

Оценка потенциала энергосбережения свидетельствует о возможностях российской экономики к 2010 г. сократить потребность в энергоресурсах в результате роста эффективности их использования в размере 350…360 млн.т условного топлива при ожидаемом энергопотреблении на уровне 1050 млн. т у.т..

Нефтеперерабатывающая, нефтехимическая и химическая промышленности являются наиболее энергоемкими отраслями народного хозяйства. В себестоимости производства отдельных видов продукции в этих отраслях промышленности на долю энергетических затрат приходится от 10 до 60 %, например, на переработку 1 т нефти затрачивается 165 – 180 кг условного топлива.

Энергетическое хозяйство НПЗ и НХЗ включает собственно энергетические установки (ТЭЦ, котельные, компрессорные, утилизационные, холодильные, теплонасосные установки и др.), энергетические элементы комбинированных энерго-, химико-технологических систем (ЭХТС), производящих технологическую и энергетическую продукцию.

В данной работе на примере котельного агрегата рассматриваются методы расчета процесса сжигания и расхода топлива, КПД, теплового и эксергетического балансов. Экономия топлива при его сжигании является одной из важнейших задач в решении топливно-энергетической проблемы.

Вопросы экономии топлива и рационального использования теплоты решаются в курсовой работе применением в схеме установки экономайзера, воздухоподогревателя, котла – утилизатора.

1. Исходные данные

![]() 28

28

![]() 14 МПа

14 МПа

![]() 550 °С

550 °С

![]() 100°С

100°С

![]() 175 °С

175 °С

![]() 1,20

1,20

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() 21 т/ч

21 т/ч

![]() Δα=0,25

Δα=0,25

![]()

СО 0,10

CH4 98,00

C2H6 0,40

С3Н8 0,20

N2 1,30

Исследовательская задача

Используя аналитические выражения построить зависимость влияния температуры окружающего воздуха t0 (t0=0…250 °С с шагом 50 °С) на КПД брутто котельного агрегата.

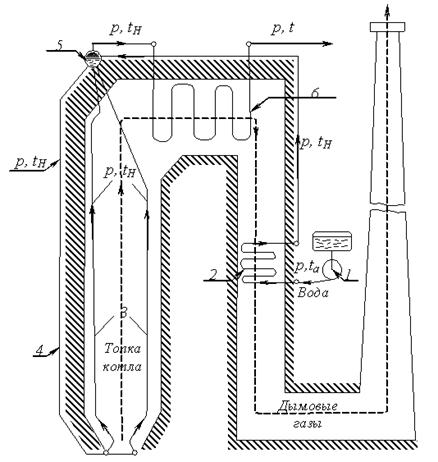

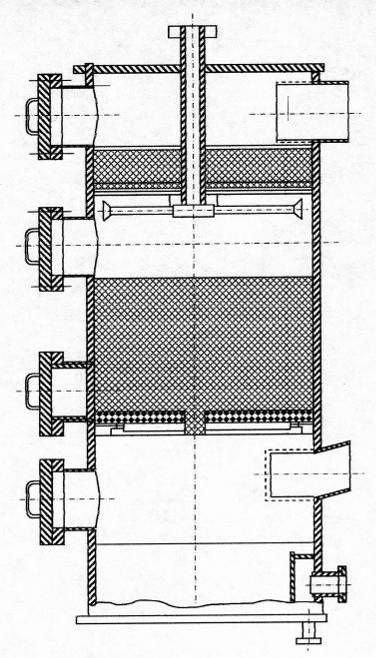

2. Принципиальная схема котельного агрегата [1]

Рисунок 1 – Принципиальная схема котельного агрегата

В котельном агрегате вода подается питательным насосом 1 в подогреватель ( водяной экономайзер) 2, где за счет теплоты дымовых газов (показаны пунктиром) подогревается до температуры кипения ![]() . Из экономайзера вода попадает через барабан 5 и опускные трубы 4 в систему испарительных трубок 3, которые расположены в топке котла. В испарительных трубках в результате подвода теплоты от продуктов горения часть воды превращается в пар. Образовавшаяся пароводяная эмульсия возвращается в барабан 5, где разделяется на сухой насыщенный пар и воду, которая опять возвращается в испарительный контур. Полученный таким образом сухой насыщенный пар из верхней части барабана поступает в пароперегреватель 6, где за счет теплоты горячих дымовых газов перегревается до требуемой температуры перегретого пара

. Из экономайзера вода попадает через барабан 5 и опускные трубы 4 в систему испарительных трубок 3, которые расположены в топке котла. В испарительных трубках в результате подвода теплоты от продуктов горения часть воды превращается в пар. Образовавшаяся пароводяная эмульсия возвращается в барабан 5, где разделяется на сухой насыщенный пар и воду, которая опять возвращается в испарительный контур. Полученный таким образом сухой насыщенный пар из верхней части барабана поступает в пароперегреватель 6, где за счет теплоты горячих дымовых газов перегревается до требуемой температуры перегретого пара ![]() .

.

Таким образом, процесс получения перегретого пара состоит из трех п последовательных стадий: подогрев воды до температуры кипения, парообразования и е перегрева пара до требуемой температуры. Все эти стадии протекают при постоянном давлении.

3. Теплотехнические расчеты котельного агрегата

3.1 Расчет процесса горения топлива в топке котла

Коэффициент избытка воздуха за установкой

![]() ,

,

![]()

Теоретическое количество воздуха, необходимого для полного сгорания ![]() газообразного топлива

газообразного топлива

![]() ,

,

![]() м3/м3.

м3/м3.

Объем трехатомных газов

![]() ,

,

![]() м3/м3.

м3/м3.

Теоретический объем азота

![]() ,

,

![]() м3/м3.

м3/м3.

Объем избытка воздуха в топочном пространстве

![]() ,

,

![]() м3/м3.

м3/м3.

Объем водяных паров

![]() ,

,

![]() м3/м3.

м3/м3.

Объемное количество продуктов сгорания, образующихся при сжигании ![]() топлива

топлива

![]() ,

,

![]() . м3/м3.

. м3/м3.

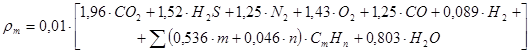

Плотность топливного газа при нормальных условиях

,

,

кг/м3.

кг/м3.

Массовое количество дымовых газов, образующихся при сжигании газообразного топлива

![]() ,

,

![]() кг/м3.

кг/м3.

Определим калориметрическую температуру горения, для чего вычислим энтальпию продуктов сгорания при температуре 1400 и 2000 °С

![]() ,

,

![]() кДж/кг,

кДж/кг,

![]() кДж/кг.

кДж/кг.

где ![]() ,

, ![]() ,

, ![]() ,

, ![]() - Средние объемные изобарные теплоемкости углекислого газа, азота, водяных паров и воздуха;

- Средние объемные изобарные теплоемкости углекислого газа, азота, водяных паров и воздуха;

Энтальпию продуктов сгорания ![]() при калориметрической температуре определяем из уравнения теплового баланса топки, для двух случаев

при калориметрической температуре определяем из уравнения теплового баланса топки, для двух случаев

а. с воздухоподогревателем

![]() ,

,

![]() кДж/м3.

кДж/м3.

где ![]() - физическое тепло топлива, ввиду его малости можно принять

- физическое тепло топлива, ввиду его малости можно принять ![]() ;

;

![]() - физическое тепло воздуха;

- физическое тепло воздуха;

![]() ,

,

![]() кДж/м3.

кДж/м3.

где ![]() - температура воздуха;

- температура воздуха;

![]() - средняя изобарная объемная теплоемкость воздуха при

- средняя изобарная объемная теплоемкость воздуха при![]() ;

;

б. без воздухоподогревателя

![]() ,

,

![]() кДж/м3

кДж/м3

Зная ![]() и

и ![]() по ht – диаграмме определяем калориметрические температуры горения

по ht – диаграмме определяем калориметрические температуры горения ![]() и

и ![]()

Построили диаграмму ![]() - продуктов сгорания и определили

- продуктов сгорания и определили ![]() и

и ![]() , которые равны

, которые равны ![]() °С и

°С и ![]() °С.

°С.

Определяем энтальпию уходящих газов

а. с воздухоподогревателем

![]() ,

,

![]()

б. без воздухоподогревателя

![]() ,

,

![]()

Для этого случая определяем приближенное значение температуры уходящих газов ![]() без воздухоподогревателя из уравнения теплового баланса последнего

без воздухоподогревателя из уравнения теплового баланса последнего

![]() ,

,

где 1,295 и 1,293 – плотности дымовых газов и воздуха при нормальных условиях;

![]() - средняя изобарная массовая теплоемкость газов,

- средняя изобарная массовая теплоемкость газов,

принимаем ![]() ;

;

![]() - средняя изобарная массовая теплоемкость воздуха,

- средняя изобарная массовая теплоемкость воздуха,

принимаем ![]() ;

;

отсюда

![]() ,

,

![]() °С.

°С.

3.2 Расчет процесса горения и ![]() - диаграмма продуктов сгорания топлива

- диаграмма продуктов сгорания топлива

Исходные данные содержание компонентов смеси

| CH4 | C2H6 | C3H8 | C4H10 |

| 98.000 | 0,400 | 0.200 | 0.000 |

| C5H12 | H2S | H2 | H2O |

| 0.000 | 0.000 | 0.000 | 0.000 |

| O2 | CO | CO2 | N2 |

| 0.000 | 0.100 | 0.000 | 1.300 |

Q – НИЗШАЯ ТЕПЛОТВОРНАЯ СПОСОБНОСТЬ, кДж/м3 Q = 36700.000

Определяем энтальпию продуктов сгорания

| Т/А | 1.0 | 1.2 | 1.4 | 1.6 | 1.8 |

| 0.0 | 0,000 | 0,000 | 0,000 | 0,000 | 0,000 |

| 100.0 | 1462,075 | 1712,302 | 1962,529 | 2212,756 | 2462,984 |

| 200.0 | 2943,884 | 3446,974 | 3950,063 | 4453,152 | 4956,242 |

| 300.0 | 4482,032 | 5242,573 | 6003,114 | 6763,654 | 7524,195 |

| 400.0 | 6042,497 | 7065,550 | 8088,603 | 9111,656 | 10134,709 |

| 500.0 | 7662,754 | 8955,125 | 10247,495 | 11539,866 | 12832,237 |

| 600.0 | 9316,992 | 10883,935 | 12450,878 | 14017,821 | 15584,763 |

| 700.0 | 11012,272 | 12859,842 | 14707,412 | 16554,982 | 18402,552 |

| 1400.0 | 23754,819 | 27674,749 | 31594,680 | 35514,610 | 39434,541 |

| 1500.0 | 25666,249 | 29893,366 | 34120,483 | 38347,600 | 42574,717 |

| 1600.0 | 27594,377 | 32131,034 | 36667,691 | 41204,348 | 45741,005 |

| 1700.0 | 29542,715 | 34389,814 | 39236,913 | 44084,013 | 48931,112 |

| 1800.0 | 31495,488 | 36655,757 | 41816,026 | 46976,294 | 52136,563 |

| 1900.0 | 33466,855 | 38904,961 | 44343,066 | 49781,172 | 55219,277 |

| 2000.0 | 35445,070 | 41235,243 | 47025,416 | 52815,590 | 58605,763 |

| 2100.0 | 37439,057 | 43544,581 | 49650,105 | 55755,629 | 61861,153 |

| 2200.0 | 39439,580 | 45863,258 | 52286,936 | 58710,615 | 65134,293 |

| 2300.0 | 41440,367 | 48182,919 | 54925,472 | 61668,024 | 68410,576 |

| 2400.0 | 43456,609 | 50520,344 | 57584,079 | 64647,814 | 71711,550 |

| 2500.0 | 45472,713 | 52855,617 | 60238,522 | 67621,427 | 75004,332 |

| Т/А | 2.0 | 3.0 | 3.5 | 4.0 | 4.5 |

| 0.0 | 0,000 | 0,000 | 0,000 | 0,000 | 0,000 |

| 100.0 | 2713,211 | 3964,347 | 4589,915 | 5215,483 | 5841,051 |

| 200.0 | 5459,331 | 7974,778 | 9232,501 | 10490,225 | 11747,948 |

| 300.0 | 8284,736 | 12087,439 | 13988,791 | 15890,143 | 17791,495 |

| 400.0 | 11157,762 | 16273,028 | 18830,661 | 21388,294 | 23945,927 |

| 500.0 | 14124,607 | 20586,460 | 23817,387 | 27048,313 | 30279,240 |

| 600.0 | 17151,706 | 24986,421 | 28903,778 | 32821,135 | 36738,493 |

| 700.0 | 20250,122 | 29487,972 | 34106,897 | 38725,822 | 43344,747 |

| 1400.0 | 43354,471 | 62954,123 | 72753,949 | 82553,775 | 92353,601 |

| 1500.0 | 46801,834 | 67937,418 | 78505,211 | 89073,003 | 99640,796 |

| 1600.0 | 50277,662 | 72960,947 | 84302,589 | 95644,232 | 106985,875 |

| 1700.0 | 53778,212 | 78013,709 | 90131,457 | 102249,206 | 114366,954 |

| 1800.0 | 57296,832 | 83098,175 | 95998,847 | 108899,518 | 121800,190 |

| 1900.0 | 60657,383 | 87847,911 | 101443,175 | 115038,439 | 128633,703 |

| 2000.0 | 64395,936 | 93346,802 | 107822,235 | 122297,667 | 136773,100 |

| 2100.0 | 67966,677 | 98494,296 | 113758,106 | 129021,916 | 144285,726 |

| 2200.0 | 71557,972 | 103676,363 | 119735,559 | 135794,755 | 151853,951 |

| 2300.0 | 75153,128 | 108865,890 | 125722,270 | 142578,651 | 159435,031 |

| 2400.0 | 78775,285 | 114093,961 | 131753,299 | 149412,637 | 167071,975 |

| 2500.0 | 82387,237 | 119301,761 | 137759,023 | 156216,285 | 174673,547 |

| Т/А | 5.0 | 5.5 | 6.0 | 6.5 | 7.0 |

| 0.0 | 0,000 | 0,000 | 0,000 | 0,000 | 0,000 |

| 100.0 | 6466,619 | 7092,187 | 7717,755 | 8343,323 | 8968,891 |

| 200.0 | 13005,671 | 14263,395 | 15521,118 | 16778,842 | 18036,565 |

| 300.0 | 19692,846 | 21594,198 | 23495,550 | 25396,902 | 27298,254 |

| 400.0 | 26503,559 | 29061,192 | 31618,825 | 34176,458 | 36734,091 |

| 500.0 | 33510,166 | 36741,093 | 39972,019 | 43202,946 | 46433,873 |

| 600.0 | 40655,850 | 44573,207 | 48490,564 | 52407,922 | 56325,279 |

| 700.0 | 47963,672 | 52582,597 | 57201,522 | 61820,447 | 66439,372 |

| 1400.0 | 102153,427 | 111953,253 | 121753,079 | 131552,905 | 141352,731 |

| 1500.0 | 110208,588 | 120776,380 | 131344,173 | 141911,965 | 152479,757 |

| 1600.0 | 118327,517 | 129669,160 | 141010,802 | 152352,445 | 163694,088 |

| 1700.0 | 126484,703 | 138602,452 | 150720,200 | 162837,949 | 174955,697 |

| 1800.0 | 134700,862 | 147601,533 | 160502,205 | 173402,877 | 186303,548 |

| 1900.0 | 142228,967 | 155824,231 | 169419,495 | 183014,758 | 196610,022 |

| 2000.0 | 151248,533 | 165723,966 | 180199,399 | 194674,832 | 209150,265 |

| 2100.0 | 159549,536 | 174813,346 | 190077,156 | 205340,965 | 220604,775 |

| 2200.0 | 167913,147 | 183972,343 | 200031,539 | 216090,735 | 232149,931 |

| 2300.0 | 176291,412 | 193147,792 | 210004,173 | 226860,554 | 243716,934 |

| 2400.0 | 184731,313 | 202390,651 | 220049,989 | 237709,327 | 255368,665 |

| 2500.0 | 193130,809 | 211588,071 | 230045,333 | 248502,596 | 266959,858 |

Сумма теплоты сгорания топлива и физической теплоты подогретого воздуха

| Т/А | 1.0 | 1.2 | 1.4 | 1.6 | 1.8 |

| 0.0 | 35500,000 | 35500,000 | 35500,000 | 35500,000 | 35500,000 |

| 100.0 | 36728,386 | 36974,064 | 37219,741 | 37465,418 | 37711,096 |

| 200.0 | 37969,431 | 38463,317 | 38957,203 | 39451,089 | 39944,975 |

| 300.0 | 39232,768 | 39979,322 | 40725,876 | 41472,429 | 42218,983 |

| 400.0 | 40521,233 | 41525,479 | 42529,726 | 43533,972 | 44538,219 |

| 500.0 | 41841,720 | 43110,064 | 44378,408 | 45646,752 | 46915,096 |

| 600.0 | 43188,278 | 44725,934 | 46263,590 | 47801,246 | 49338,901 |

| 700.0 | 44564,215 | 46377,058 | 48189,901 | 50002,744 | 51815,587 |

| Т/А | 2.0 | 3.0 | 3.5 | 4.0 | 4.5 |

| 0.0 | 35500,000 | 35500,000 | 35500,000 | 35500,000 | 35500,000 |

| 100.0 | 37956,773 | 39185,159 | 39799,353 | 40413,546 | 41027,739 |

| 200.0 | 40438,862 | 42908,292 | 44143,008 | 45377,723 | 46612,439 |

| 300.0 | 42965,537 | 46698,305 | 48564,689 | 50431,073 | 52297,457 |

| 400.0 | 45542,465 | 50563,698 | 53074,314 | 55584,931 | 58095,547 |

| 500.0 | 48183,440 | 54525,159 | 57696,019 | 60866,879 | 64037,739 |

| 600.0 | 50876,557 | 58564,835 | 62408,975 | 66253,114 | 70097,253 |

| 700.0 | 53628,430 | 62692,645 | 67224,752 | 71756,859 | 76288,967 |

| Т/А | 5.0 | 5.5 | 6.0 | 6.5 | 7.0 |

| 0.0 | 35500,000 | 35500,000 | 35500,000 | 35500,000 | 35500,000 |

| 100.0 | 41641,932 | 42256,125 | 42870,319 | 43484,512 | 44098,705 |

| 200.0 | 47847,154 | 49081,870 | 50316,585 | 51551,300 | 52786,016 |

| 300.0 | 54163,841 | 56030,226 | 57896,610 | 59762,994 | 61629,378 |

| 400.0 | 60606,164 | 63116,780 | 65627,396 | 68138,013 | 70648,629 |

| 500.0 | 67208,599 | 70379,459 | 73550,319 | 76721,179 | 79892,039 |

| 600.0 | 73941,392 | 77785,532 | 81629,671 | 85473,810 | 89317,949 |

| 700.0 | 80821,074 | 85353,182 | 89885,289 | 94417,397 | 98949,504 |

|

|

|

|

|

|

|

|

Расчет теплового баланса производится по уравнению

![]() , (3.1)

, (3.1)

где ![]() - располагаемая или внесенная в котельный агрегат теплота;

- располагаемая или внесенная в котельный агрегат теплота;

![]() - низшая теплота сгорания топлива;

- низшая теплота сгорания топлива;

![]() - полезно использованная в котельном агрегате теплота;

- полезно использованная в котельном агрегате теплота;

![]() - потери теплоты с уходящими газами;

- потери теплоты с уходящими газами;

![]() - потери теплоты от химической неполноты сгорания топлива;

- потери теплоты от химической неполноты сгорания топлива;

![]() - потери теплоты от механической неполноты сгорания топлива;

- потери теплоты от механической неполноты сгорания топлива;

![]() - потери теплоты от наружного охлаждения;

- потери теплоты от наружного охлаждения;

![]() - потери с физическим теплом шлака;

- потери с физическим теплом шлака;

Разделив обе части уравнения (3.1) на ![]() и умножив на 100, получим уравнение теплового баланса

и умножив на 100, получим уравнение теплового баланса

![]() ,

,

в котором величина

![]() ,

,

численно равна КПД котельного агрегата.

При сжигании газообразного топлива принимаем

![]() ;

;

![]() ;

;

Зная коэффициент αТ=1,20, выбираем горелку. Нам подходит камерная топка для сжигания жидких и газообразных топлив, с потерей теплоты от химической неполноты сгорания q3=2.8%.

По паропроизводительности котельного агрегата, которая равна D=21 т/ч, можно определить потери тепла на наружное охлаждение q5=1,28%.

![]() кДж/нм3

кДж/нм3

![]() кДж/нм3

кДж/нм3

![]() кДж/нм3

кДж/нм3

![]() кДж/нм3

кДж/нм3

![]() кДж/нм3

кДж/нм3

![]() кДж/нм3

кДж/нм3

Потери теплоты с уходящими газами определяем для двух случаев [1]

а. с воздухоподогревателем

![]() ,

,

![]() %.

%.

б. без воздухоподогревателя

![]() ,

,

![]() %.

%.

где ![]() при t0=0°C;

при t0=0°C;

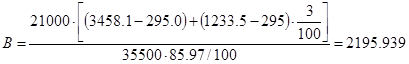

КПД брутто котельного агрегата

а. с воздухоподогревателем

![]() ,

,

![]() %.

%.

б. без воздухоподогревателя

![]() ,

,

![]() %.

%.

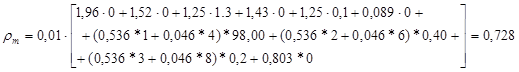

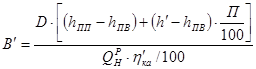

Часовой расход натурального топлива

а. с воздухоподогревателем

,

,

м3/ч.

м3/ч.

где D – паропроизводительность котельного агрегата, кг/ч;

![]() - энтальпия перегретого пара, определяется по таблицам термодинамических свойств воды и водяного пара по

- энтальпия перегретого пара, определяется по таблицам термодинамических свойств воды и водяного пара по ![]() и

и ![]() ;

;

![]() - энтальпия питательной воды при температуре

- энтальпия питательной воды при температуре ![]() и

и ![]() ;

;

![]() - энтальпия котловой воды в котельном агрегате, определяется при температуре

- энтальпия котловой воды в котельном агрегате, определяется при температуре ![]() и

и ![]() ;

;

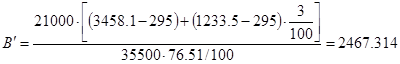

б. без воздухоподогревателя [1]

,

,

м3/ч.

м3/ч.

Часовой расход условного топлива

а. с воздухоподогревателем

![]() ,

,

![]() м3/ч

м3/ч

б. без воздухоподогревателя

![]() ,

,

![]() м3/ч.

м3/ч.

Диаграмма тепловых потоков

Рисунок 4 - Диаграмма тепловых потоков (кДж/м3) котельного агрегата

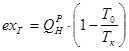

3.4 Упрощенный эксергетический баланс котельного агрегата

Эксергия топлива с достаточной для приближенных практических расчетов точностью может быть принята равной низшей теплоте сгорания топлива

![]() ,

,

![]() кДж/м3.

кДж/м3.

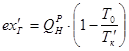

Эксергия теплоты продуктов сгорания топлива, образующихся в топке котла а. с воздухоподогревателем

,

,

![]() кДж/м3.

кДж/м3.

где ![]() - температура окружающего воздуха,

- температура окружающего воздуха, ![]() ;

;

![]() - калориметрическая температура горения,

- калориметрическая температура горения, ![]() ;

;

б. без воздухоподогревателя

,

,

![]() .

.

Потери при адиабатном горении (без учета потери эксергии за счет теплообмена топки с окружающей средой)

а. с воздухоподогревателем

![]() ,

,

![]() кДж/м3.

кДж/м3.

б. без воздухоподогревателя

![]() ,

,

![]() кДж/м3.

кДж/м3.

или в %

а. с воздухоподогревателем

![]() ,

,

![]() %.

%.

б. без воздухоподогревателя

![]() ,

,

![]() %.

%.

Определяем уменьшение эксергия продуктов сгорания за счет [1]

теплообмена в нагревательно – испарительной части котла.

а. с воздухоподогревателем

,

,

![]() кДж/м3.

кДж/м3.

б. без воздухоподогревателя

,

,

![]() кДж/м3.

кДж/м3.

Приращение эксергии в процессе превращения воды в перегретый пар

а. с воздухоподогревателем

![]() ,

,

![]() кДж/м3.

кДж/м3.

б. без воздухоподогревателя

![]()

![]() кДж/м3.

кДж/м3.

или в %

а. с воздухоподогревателем

![]() ,

,

![]() .

.

б. без воздухоподогревателя

![]() ,

,

![]() .

.

где ![]() - удельная энтропия перегретого пара и питательной воды, определяются по таблицам термодинамических свойств воды и водяного пара

- удельная энтропия перегретого пара и питательной воды, определяются по таблицам термодинамических свойств воды и водяного пара

Потеря эксергии от теплообмена по водопаровому тракту

а. с воздухоподогревателем

![]() ,

,

![]() кДж/м3.

кДж/м3.

б. без воздухоподогревателя

![]() ,

,

![]() кДж/м3.

кДж/м3.

или в %

а. с воздухоподогревателем

![]() ,

,

![]() .

.

б. без воздухоподогревателя

![]() ,

,

![]() .

.

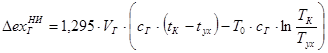

Уменьшение эксергии продуктов сгорания за счет теплообмена в воздухоподогревателе

,

,

![]() кДж/м3.

кДж/м3.

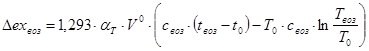

Увеличение эксергии воздуха в воздухоподогревателе

,

,

![]() кДж/м3.

кДж/м3.

Потеря эксергии за счет теплообмена в воздухоподогревателе

![]() ,

,

![]() кДж/м3.

кДж/м3.

или в %

![]() ,

,

![]() .

.

Составим эксергетический баланс котельного агрегата и определим эксергию уходящих газов

а. с воздухоподогревателем

![]() ,

,

Отсюда

![]()

![]() кДж/м3.

кДж/м3.

б. без воздухоподогревателя [1]

![]() ,

,

Отсюда

![]() ,

,

![]() кДж/м3.

кДж/м3.

или в %

а. с воздухоподогревателем

![]() ,

,

![]() .

.

б. без воздухоподогревателя

![]() ,

,

![]() .

.

Определим среднетермодинамическую температуру при теплоподводе

![]() ,

,

![]() .

.

Эксергетический КПД котельного агрегата, оценим через среднетермодинамическую температуру при тепловоде

а. с воздухоподогревателем

,

,

![]() .

.

б. без воздухоподогревателя

,

,

![]() .

.

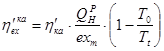

Диаграмма потоков эксергии котельного агрегата

Рис. 5. Диаграмма Грассмана – Шаргута для эксергетического баланса котельного агрегата

4. Тепловой расчет котла – утилизатора

4.1 Расход газов через котел – утилизатор

![]() ,

,

![]() кДж/м3.

кДж/м3.

где ![]() - объем газов;

- объем газов;

![]() - часовой расход топлива без воздухоподогревателя;

- часовой расход топлива без воздухоподогревателя;

По расходу газов через котел – утилизатор выбираем по каталогу его тип – КУ-40.

![]() ;

; ![]() ;

; ![]() ;

;

где ![]() - наружный диаметр дымогарных труб;

- наружный диаметр дымогарных труб;

![]() - внутренний диаметр дымогарных труб;

- внутренний диаметр дымогарных труб;

![]() - число дымогарных труб;

- число дымогарных труб;

Определяем среднюю температуру продуктов сгорания в котле – утилизаторе

![]() ,

,

![]() °С.

°С.

Выписываем теплофизические свойства продуктов сгорания при ![]()

![]() ;

; ![]() ;

;![]() ;

;

Вычисляем площадь поперечного (“живого”) сечения дымогарных труб

![]() ,

,

![]() .

.

Определяем скорость газов в дымогарных трубах

![]() ,

,

![]() м/с.

м/с.

Условие выполняется, так как рекомендуемая скорость газов от ![]() до

до ![]()

![]() .

.

По скорости газов в дымогарных трубах выбираем котел утилизатор. В данном случае нам подходит 2 котла - утилизатора КУ-40.

4.2 Расчет поверхности теплообмена котла – утилизатора

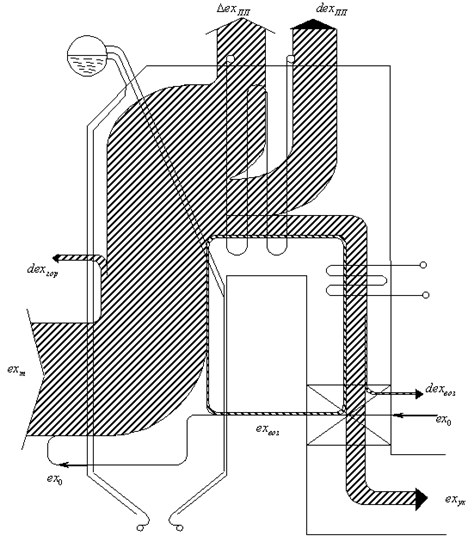

Коэффициент теплоотдачи газов к стенкам дымогарных труб.

,

,

![]() Вт/(м2*К).

Вт/(м2*К).

где ![]() и

и ![]() - поправочные коэффициенты; [1]

- поправочные коэффициенты; [1]

![]() - при охлаждении;

- при охлаждении;

![]() ;

;

![]() при

при ![]() ;

;

![]() - условие выполняется.

- условие выполняется.

Коэффициент теплопередачи от газов к воде через дымогарные трубы испарительной части котла – утилизатора![]()

![]() ,

,

![]() .

.

где ![]() - коэффициент загрязнения поверхности нагрева;

- коэффициент загрязнения поверхности нагрева;

Теплота, отданная газами в котле – утилизаторе

![]() ,

,

![]() кДж/с.

кДж/с.

Выписываем из технической характеристики котла – утилизатора параметры получаемого пара (перегретого), питательной воды и давление в котле утилизаторе ![]() ;

; ![]() ;

; ![]() ;

;

где ![]() - температура перегретого пара;

- температура перегретого пара;

![]() - температура питательной воды;

- температура питательной воды;

![]() - давление в котле – утилизаторе;

- давление в котле – утилизаторе;

Из таблиц термодинамических свойств воды и водяного пара определяем параметры пара при ![]() и

и ![]() ; и питательной воды при

; и питательной воды при ![]() и

и ![]() ;

;

![]() ,

, ![]() , hПП=2942,8

, hПП=2942,8

![]() ;

; ![]() hПВ=210,2

hПВ=210,2

Паропроизводительность котла – утилизатора при 5% потерях теплоты в окружающую среду

а. в случае получения перегретого пара

![]() ,

,

![]() кг/с.

кг/с.

Температура газов на входе в нагревательный участок ![]() определяется из теплового баланса последнего

определяется из теплового баланса последнего

![]() ,

,

Отсюда

![]() ,

,

![]() °С.

°С.

где ![]() - КПД котла – утилизатора,

- КПД котла – утилизатора, ![]() ;

;

![]() - теплоемкость воды, равная

- теплоемкость воды, равная ![]() ;

;

Температура газов на выходе из участка перегрева ![]() определяется по уравнению теплового баланса участка (при получении перегретого пара)

определяется по уравнению теплового баланса участка (при получении перегретого пара)

![]() ,

,

Отсюда

![]() ,

,

![]() °С.

°С.

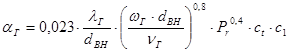

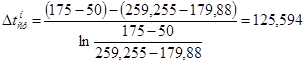

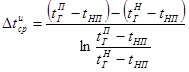

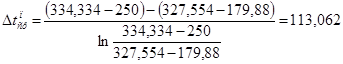

Средний температурный напор

а. нагревательного участка

,

,

°С.

°С.

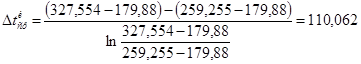

б. испарительного участка

,

,

°С.

°С.

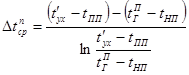

в. участка перегрева [1]

,

,

°С.

°С.

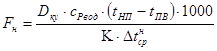

Поверхность нагрева котла – утилизатора

а. нагревательного участка

,

,

![]() м2.

м2.

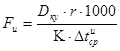

б. испарительного участка

,

,

![]() м2.

м2.

где ![]() - теплота парообразования, определяется по таблицам термодинамических свойств воды и водяного пара в состоянии насыщения пара при

- теплота парообразования, определяется по таблицам термодинамических свойств воды и водяного пара в состоянии насыщения пара при ![]() ;

;

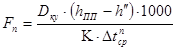

в. участка перегрева

,

,

![]() м2.

м2.

Общая поверхность нагрева котла – утилизатора

![]() ,

,

![]() м2.

м2.

Длина труб

![]() ,

,

![]() м.

м.

где ![]() - число котлов – утилизаторов;

- число котлов – утилизаторов;

Строим график изменения температур вдоль поверхности нагрева котла – утилизатора

4.3 Термодинамическая эффективность работы котла – утилизатора

Уменьшение эксергии продуктов сгорания в котле – утилизаторе [1]

,

,

![]() кДж/с.

кДж/с.

Приращение эксергии пара, образующегося в котле – утилизаторе

а. в случае получения перегретого пара

![]() ,

,

![]() кДж/с.

кДж/с.

Потери эксергии в котле – утилизаторе

![]() ,

,

![]() кДж/с.

кДж/с.

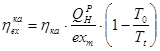

Эксергетический КПД котла – утилизатора

![]() ,

,

![]() .

.

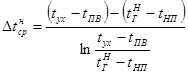

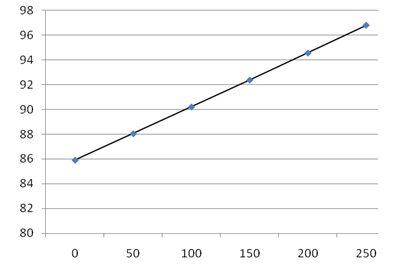

4.4 Графическая зависимость по исследовательской задаче

Используя аналитические выражения построить зависимость влияния температуры окружающего воздуха t0 (t0=0…250 °С с шагом 50 °С) на КПД брутто котельного агрегата.

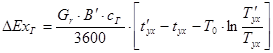

Расчетные формулы:

![]() ,

,

![]() ,

,

q3=2.8%.

![]() ;

;

q5=1,28%

![]() ;

;

![]()

Составим таблицу:

| t0 | h0 | q2 | |||||

| 0 | 1,5998 | 1,2987 | 1,4943 | 1,2971 | 0 | 10,00198 | 85,91802 |

| 50 | 1,65005 | 1,29955 | 1,49975 | 1,29875 | 759,1316 | 7,863584 | 88,05642 |

| 100 | 1,7003 | 1,3004 | 1,5052 | 1,3004 | 1525,151 | 5,705784 | 90,21422 |

| 150 | 1,7188 | 1,3021 | 1,51375 | 1,30375 | 2295,391 | 3,536093 | 92,38391 |

| 200 | 1,7373 | 1,3038 | 1,5223 | 1,3071 | 3070,742 | 1,352007 | 94,56799 |

| 250 | 1,8 | 1,30735 | 1,53235 | 1,31215 | 3866,656 | -0,89001 | 96,81001 |

Рисунок 7 - Графическая зависимость по исследовательской задаче

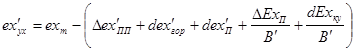

4.5 Термодинамическая оценка эффективности совместной работы котельного агрегата с котлом – утилизатором

Составляем эксергетический баланс котельного агрегата без воздухоподогревателя, но с котлом – утилизатором

![]() ,

,

,

,

![]() кДж/м3.

кДж/м3.

или в %

![]() ,

,

![]() .

.

При использовании котельного агрегата с воздухоподогревателем, эксергия уходящих газов составляет ![]() кДж/м3

кДж/м3

или 17,86% - меньше, чем при использовании котла – утилизатора, т.е. работа совершаемая уходящими газами в процессе, в первом случае меньше.

Таким образом, использование котлов – утилизаторов делает работу котельного – агрегата эффективнее и энергетически совершеннее.

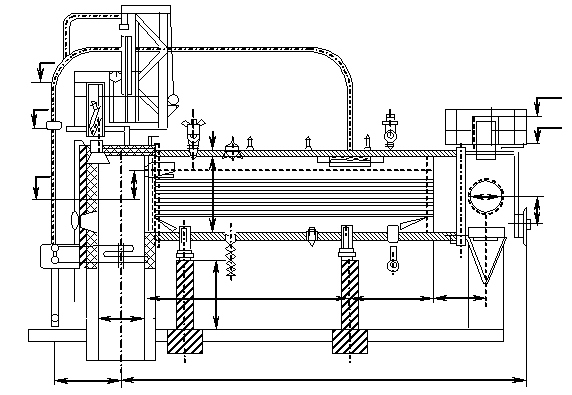

5 Схема котла утилизатора [1]

Рисунок 8- Схема котла – утилизатора

Котлы – утилизаторы типа КУ – 40 устанавливают за нагревательными, мартеновскими, обжиговыми печами, а также используют в химических и других отраслях промышленности. Разработаны для установки в закрытом помещении. Рассчитаны на работу под разряжением. Сейсмичность района установки 6 баллов.

Котлы – газотурбинные, с естественной циркуляцией, с горизонтальным расположением испарительных поверхностей. Внутренний диаметр барабана котла КУ – 2586 мм, толщина стенки обечайки – 16, днищ – 20 мм. Материал обечайки и днищ - сталь 20К. Барабан имеет внутрибарабанное паросепарационное устройство в виде дырчатого листа и жалюзи.

Газ в котле КУ – 40 проходит по 239 дымогарным трубам, диаметр труб 60*3 мм (сталь 20).

К барабану котла крепятся входная и выходная газовые камеры. Внутри входной газовой камеры имеется пароперегреватель с горизонтальным расположением змеевиков. Диаметр труб пароперегревателя котла КУ – 40 – 32*3 мм (сталь 20).

Обмуровка входной газовой камеры многослойная, состоит из слоев шамотобетона, термоизоляционного бетона и матрацев из шлаковаты.

Для очистки поверхностей нагрева дымогарных труб котла предусмотрено обдувное устройство.

Котел снабжен необходимой арматурой, гарнитурой, устройством для отбора проб пара и воды, а также контрольно – измерительного приборами. Питание котлов и сигнализация уровня воды в барабане автоматизированы.

6 Схема экономайзера [1]

Рисунок 9 - Схема экономайзера

Металлоемкий контактный теплообменник дает возможность не только сократить стоимость утилизационной установки, но и обеспечивает глубокое охлаждение уходящих газов ниже точки росы, которая для сгорания природного газа составляет 50 – 60 оС. При этом используется не только физическое тепло уходящих газов, но и теплота конденсации содержащихся в них водяных паров.

Насадкой в контактном экономайзере служат керамические кольца Рашига размером 50*50 мм. Рабочая насадка укладывается высотой 1 м в шахматном порядке. Каплеулавливающая насадка высотой 0,2 м загружается “внавал”. Вода может нагреваться в этих экономайзерах до 50 – 60 оС. Нагретая вода используется для производственных и бытовых нужд.

Аналогичные теплообменники можно применять для утилизации тепла уходящих газов некоторых промышленных печей, сушилок, газовых турбин и других тепловых установок, работающих на природном газе.

7 Схема воздухоподогревателя [4]

Рисунок 10 - Схема воздухоподогревателя

В настоящее время наибольшее распространение получили стальные трубчатые воздухоподогреватели. Их изготавливают из труб диаметром 43..51 мм и толщиной стенок 1,5..2 мм. Трубы располагают вертикально в шахматном порядке и приваривают к двум трубным решеткам, образуя отдельную секцию, называющую кубом воздухоподогревателя. Воздухоподогреватель собирают обычно из нескольких кубов, соединенных между собой перепускными коробами. Дымовые газы движутся внутри труб, воздух, нагнетаемый вентилятором омывает их снаружи в поперечном сечении.

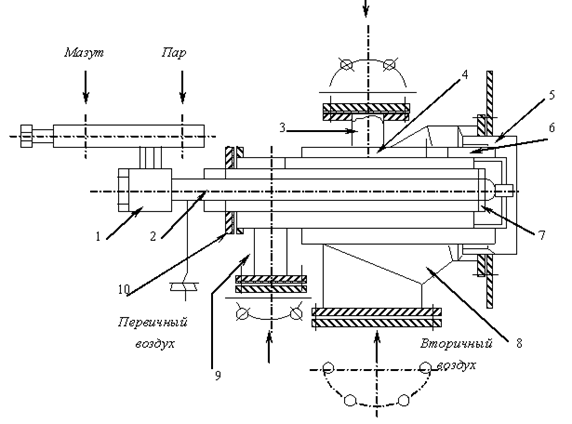

8 Схема горелки [3]

Рисунок 11- Схема горелки

Для разделенного сжигания мазута и природного газа под котлами применяют комбинированные горелки типа ГМГм. Газообразное топливо через патрубок 3 попадает в кольцевую камеру 4 газораспределительного устройства, состоящего из газовых насадок с отверстиями, через которые часть газа подается в камеру первичного воздуха 6, а часть поступает в зону вторичного воздуха 5. Воздухонаправляющее устройство первичного воздуха состоит из подводящего трубопровода 9 и лопаточного завихрителя с прямыми лопатками. Зона вторичного воздуха образуется подводящем трубопроводом и лопаточным завихрителем с прямыми лопатками под углом 60 оС. Закрутка первичного и вторичного воздуха производится в одну сторону.

Таким образом, в горелках происходит подача газа в массу воздуха мелкими струйками, а также завихрение газовоздушного потока, что обеспечивает качественное и быстрое смешение газа воздуха. Газомазутная горелка снабжена паромеханической форсункой для сжигания мазута, состоящей из корпуса 1, центрального ствола 2 и распыляющей головки 7. Мазут подается по внутренней трубе ствола 2, проходит через распределенную шайбу и поступает в топливный завихритель. Пар подается по наружной трубе 10 и попадает в паровой завихритель в зоне головки форсунки 7. Таким образом достигается паромеханическое распыление топлива. Образовавшаяся взвесь смешивается с необходимым количеством воздуха, после чего поступает в топку, где и сгорает.

Заключение

В данной работе произведен расчет котельного агрегата и котла – утилизатора, применяемых в химической нефтяной промышленности. Эти установки отличаются высокой эффективностью процесса сжигания и расхода топлива.

Приведены диаграммы тепловых потоков и диаграмма Грассмана – Шаргута для эксергетического баланса котельного аппарата, график изменения температур вдоль поверхности нагрева котла – утилизатора.

Также приведен расчет процесса горения на ЭВМ и ht – диаграмма продуктов сгорания топлива. Исследована зависимость влияния температуры подогрева воздуха в воздухоподогревателе на калориметрическую температуру горения топлива и построена графическая зависимость.

Проведен тепловой расчет котла – утилизатора и подобран котел – утилизатор типа КУ – 40.

Сегодня экономические факторы заставляют резко увеличить степень использования добывания топлива. Выгоднее вкладывать средства на увеличение добычи топлива, чтобы продолжать расходовать его с низкой эффективностью, а в разработку технологических процессов, обеспечивающих более экономное его использование.

Список использованной литературы

1. Латыпов Р.Ш. Шарафиев Р.Г. Техническая термодинамика и энерготехнология химических производств: Учебник для вузов. – М.: Энергоиздат, 1988. – 344 с.

2. Чечеткин А.В. Занемонец Н.А. Теплотехника. – М.: Высшая школа, 1986. – 264 с.

3. Алабовский А.Н., Константинов С.М., Недужий И.Н. Теплотехника. – Киев: Высшая школа. 1986. – 256 с.

4. Ривкин С.Л., Александров А.А. Термодинамические свойства воды и водяного пара: Справочник. – М.: Энероиздат, 1984. – 80 с.

5. Роддатис К.Ф., Соколовский Я.Б. Справочник по котельным установкам малой производительности. – М.: Энергия, 1975. – 240 с.

6. Теплотехнический справочник. – М.: Энергия, 1975, 1976.